VERARBEITUNGSDATEN - LANXESS

VERARBEITUNGSDATEN - LANXESS

VERARBEITUNGSDATEN - LANXESS

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

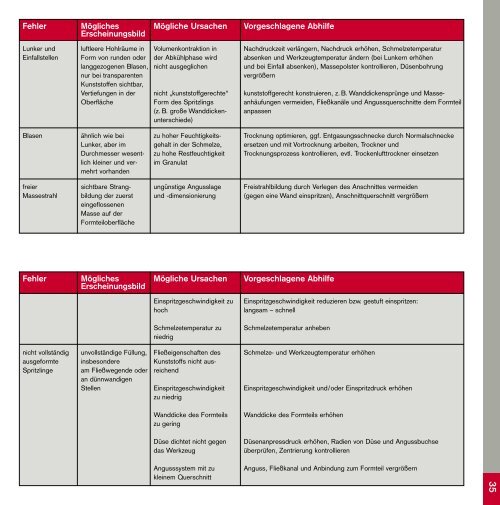

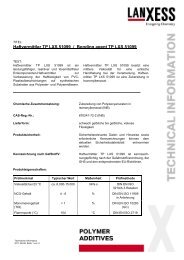

Fehler Mögliches<br />

Erscheinungsbild<br />

Lunker und<br />

Einfallstellen<br />

luftleere Hohlräume in<br />

Form von runden oder<br />

langgezogenen Blasen,<br />

nur bei transparenten<br />

Kunststoffen sichtbar,<br />

Vertiefungen in der<br />

Oberfläche<br />

Blasen ähnlich wie bei<br />

Lunker, aber im<br />

Durchmesser wesentlich<br />

kleiner und vermehrt<br />

vorhanden<br />

freier<br />

Massestrahl<br />

Fehler Mögliches<br />

Erscheinungsbild<br />

nicht vollständig<br />

ausgeformte<br />

Spritzlinge<br />

sichtbare Strangbildung<br />

der zuerst<br />

eingeflossenen<br />

Masse auf der<br />

Formteiloberfläche<br />

unvollständige Füllung,<br />

insbesondere<br />

am Fließwegende oder<br />

an dünnwandigen<br />

Stellen<br />

Mögliche Ursachen Vorgeschlagene Abhilfe<br />

Volumenkontraktion in<br />

der Abkühlphase wird<br />

nicht ausgeglichen<br />

nicht „kunststoffgerechte“<br />

Form des Spritzlings<br />

(z. B. große Wanddickenunterschiede)<br />

zu hoher Feuchtigkeitsgehalt<br />

in der Schmelze,<br />

zu hohe Restfeuchtigkeit<br />

im Granulat<br />

ungünstige Angusslage<br />

und -dimensionierung<br />

Nachdruckzeit verlängern, Nachdruck erhöhen, Schmelzetemperatur<br />

absenken und Werkzeugtemperatur ändern (bei Lunkern erhöhen<br />

und bei Einfall absenken), Massepolster kontrollieren, Düsenbohrung<br />

vergrößern<br />

kunststoffgerecht konstruieren, z. B. Wanddickensprünge und Masseanhäufungen<br />

vermeiden, Fließkanäle und Angussquerschnitte dem Formteil<br />

anpassen<br />

Trocknung optimieren, ggf. Entgasungsschnecke durch Normalschnecke<br />

ersetzen und mit Vortrocknung arbeiten, Trockner und<br />

Trocknungsprozess kontrollieren, evtl. Trockenlufttrockner einsetzen<br />

Freistrahlbildung durch Verlegen des Anschnittes vermeiden<br />

(gegen eine Wand einspritzen), Anschnittquerschnitt vergrößern<br />

Mögliche Ursachen Vorgeschlagene Abhilfe<br />

Einspritzgeschwindigkeit zu<br />

hoch<br />

Schmelzetemperatur zu<br />

niedrig<br />

Fließeigenschaften des<br />

Kunststoffs nicht ausreichend<br />

Einspritzgeschwindigkeit<br />

zu niedrig<br />

Wanddicke des Formteils<br />

zu gering<br />

Düse dichtet nicht gegen<br />

das Werkzeug<br />

Angusssystem mit zu<br />

kleinem Querschnitt<br />

Einspritzgeschwindigkeit reduzieren bzw. gestuft einspritzen:<br />

langsam – schnell<br />

Schmelzetemperatur anheben<br />

Schmelze- und Werkzeugtemperatur erhöhen<br />

Einspritzgeschwindigkeit und/oder Einspritzdruck erhöhen<br />

Wanddicke des Formteils erhöhen<br />

Düsenanpressdruck erhöhen, Radien von Düse und Angussbuchse<br />

überprüfen, Zentrierung kontrollieren<br />

Anguss, Fließkanal und Anbindung zum Formteil vergrößern<br />

35