Versuch (Pdf)

Versuch (Pdf)

Versuch (Pdf)

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

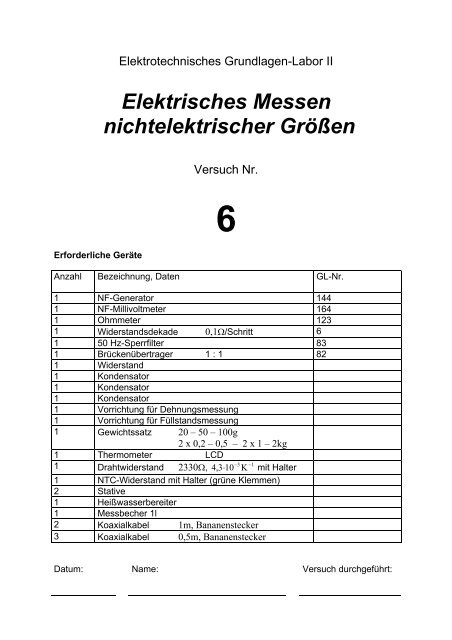

Erforderliche Geräte<br />

Elektrotechnisches Grundlagen-Labor II<br />

Elektrisches Messen<br />

nichtelektrischer Größen<br />

<strong>Versuch</strong> Nr.<br />

6<br />

Anzahl Bezeichnung, Daten GL-Nr.<br />

1 NF-Generator 144<br />

1 NF-Millivoltmeter 164<br />

1 Ohmmeter 123<br />

1 Widerstandsdekade 0,1Ω/Schritt 6<br />

1 50 Hz-Sperrfilter 83<br />

1 Brückenübertrager 1 : 1 82<br />

1 Widerstand<br />

1 Kondensator<br />

1 Kondensator<br />

1 Kondensator<br />

1 Vorrichtung für Dehnungsmessung<br />

1 Vorrichtung für Füllstandsmessung<br />

1 Gewichtssatz 20 – 50 – 100g<br />

2 x 0,2 – 0,5 – 2 x 1 – 2kg<br />

1 Thermometer LCD<br />

1 Drahtwiderstand<br />

−3<br />

−1<br />

2330Ω, 4,<br />

3⋅<br />

10 K mit Halter<br />

1 NTC-Widerstand mit Halter (grüne Klemmen)<br />

2 Stative<br />

1 Heißwasserbereiter<br />

1 Messbecher 1l<br />

2 Koaxialkabel 1m, Bananenstecker<br />

3 Koaxialkabel 0,5m, Bananenstecker<br />

Datum: Name: <strong>Versuch</strong> durchgeführt:

1 Theoretische Grundlagen<br />

1.1 Dehnungsmessung<br />

1.1.1 Anwendung und Aufbau von Dehnungsmessstreifen<br />

Der einfachste Belastungsfall der Festigkeitslehre liegt vor, wenn ein prismatischer<br />

Stab der Länge L mit einer Zugkraft F belastet wird (Bild 1). Diese bewirkt die mechanische<br />

Zugspannung<br />

F<br />

σ =<br />

(1)<br />

A<br />

Für kleine σ ist die dadurch hervorgerufene relative Längsdehnung<br />

dL<br />

ε = (Hooke’sches Gesetz) (2)<br />

L<br />

proportional zur Spannung<br />

σ= E ⋅ε<br />

(3)<br />

E ist das Elastizitätsmodul des beanspruchten Materials.<br />

D<br />

A<br />

L L + dL<br />

Bild 1 Formänderung eines Stabes bei Zugbelastung<br />

Außer einer positiven Dehnung, hervorgerufen durch Zugbeanspruchung, kann auch<br />

eine negative Dehnung (Stauchung, Kontraktion) auftreten. Dies ist nach Bild 1 senkrecht<br />

zur Zugrichtung der Fall, da sich der Querschnitt A des Stabes verringert<br />

(Querkontraktion). Im allgemeinen Fall, d.h. bei beliebiger Belastung und beliebiger<br />

Geometrie der Anordnung, ist eine Berechnung der Dehnung nur mit großem Auf-<br />

2<br />

F<br />

F<br />

d - dD<br />

A - dA

wand oder näherungsweise möglich. Deshalb wurden Möglichkeiten zur Messung<br />

der Dehnung gesucht. Um eine Dehnung an vorgegebener Stelle des beanspruchten<br />

Körpers und in vorgegebener Richtung zu ermitteln, ging man von dem Grundgedanken<br />

aus, eine indirekte Messung über einen Draht vorzunehmen (Bild 2).<br />

Bild 2 Draht zur Dehnungsmessung<br />

Durch Aufkleben eines kurzen Drahtes auf das Messobjekt in der interessierenden<br />

Richtung erreicht man bei einer Dehnungsbeanspruchung, dass ε Draht = εObjekt<br />

wird.<br />

Das ε Draht ist durch Widerstandsänderung des aufgebrachten Drahtes messbar, wie<br />

später noch gezeigt wird. Zur Steigerung der Messgenauigkeit verwendet man in der<br />

Praxis nicht nur einen einzigen Drahtabschnitt, sondern mehrere Schleifen Widerstandsdraht<br />

(Messgitter) auf einem Trägerstreifen aus nichtleitendem Material. Dadurch<br />

wird der Betrag der Widerstandsänderung und somit auch die Messgenauigkeit<br />

erhöht. Eine solche Anordnung von Widerstandsdraht nennt man Dehnungsmessstreifen<br />

(DMS). Es gibt einfache Dehnungsmessstreifen für die Messung in einer<br />

Richtung (Bild 3)<br />

Bild 3 Einzel-DMS<br />

und DMS-Rosetten für die Messung in mehreren Richtungen, wie beispielhaft in Bild<br />

4 gezeigt.<br />

3

Bild 4 DMS-Rosette<br />

Vom Aufbau her unterscheidet man Draht-DMS mit einem Messgitter aus einem<br />

Draht-Mäander und Folien-DMS, deren Messgitter fotochemisch aus einer Metallfolie<br />

geätzt ist. Die verwendeten Werkstoffe sind Konstantan, Karma, Platin-Iridium, Platin<br />

und Halbleiterwerkstoffe. Dehnungsmessstreifen werden mit Nennwerten von überlicherweise<br />

120Ω hergestellt. Aber auch Werte von 300Ω, 350Ω und 600Ω sind gebräuchlich.<br />

Die wichtigste Anwendung des DMS liegt in der unmittelbaren Messung<br />

der Dehnung an der Oberfläche von Werkstücken. Mit DMS können aber auch alle<br />

mechanischen Größen gemessen werden, deren Wirkung auf eine Dehnung zurückzuführen<br />

ist. Dies können z.B. Zug- und Druckkräfte, Biege- und Torsionsmomente,<br />

Gas- und Flüssigkeitsdrücke, Beschleunigungen oder Gewichte sein.<br />

1.1.2 Empfindlichkeit des DMS<br />

Der Widerstand eines homogenen Drahtes ist<br />

L<br />

R = (4)<br />

κ⋅A<br />

(Durchmesser D, Querschnitt<br />

Bei einer Querschnittsänderung dA ergibt sich<br />

2<br />

D ⋅π<br />

A = , spez. Leitfähigkeit κ, Länge L).<br />

4<br />

dA π 2 ⋅ A<br />

= ⋅2<br />

⋅ D =<br />

(5)<br />

dD 4 D<br />

dA dD<br />

= 2⋅<br />

(6)<br />

A D<br />

Ausgehend von der Formel (4) erhält man die relative Widerstandsänderung ρR zu<br />

dR dκ<br />

dL dA<br />

ρ R = = − + −<br />

(7)<br />

R κ L A<br />

4

und mit (6)<br />

dL dD dκ<br />

ρR<br />

= −2⋅<br />

− . (8)<br />

L D κ<br />

Das Verhältnis der Querdehnung dD/D zur Längsdehnung dL/L ist eine Stoffkonstante,<br />

die sogenannte Querkontraktionszahl<br />

dD/<br />

D<br />

υ = −<br />

(9)<br />

dL / L<br />

Hiermit ergibt sich aus (8), wenn die spez. Leitfähigkeit κ als konstant angenommen<br />

wird,<br />

dR dL<br />

ρ R = = ⋅(<br />

1+<br />

2υ)<br />

= ε⋅(<br />

1+<br />

2υ)<br />

(10)<br />

R L<br />

Der Faktor ( 1+<br />

2υ)<br />

ist die Empfindlichkeit des DMS und wird üblicherweise mit K bezeichnet.<br />

dR 1<br />

K = ⋅ = ( 1+<br />

2υ)<br />

(11)<br />

R ε<br />

Da K eine reine Materialkonstante ist (z.B. K = 2 für Konstantan) kann aus Gleichung<br />

(11) die gesuchte Dehnung ε bestimmt werden.<br />

1.1.3 Messschaltungen<br />

Die Widerstandsänderung des DMS wird im Allgemeinen mit einer Wheatstone-<br />

Brücke ermittelt. Dabei wird z.B. der Widerstand R4 als DMS ausgelegt (s. <strong>Versuch</strong><br />

„Gleichstrombrücke“, Ausschlagverfahren).<br />

U B<br />

R 1<br />

Bild 5 Wheatstone-Brücke mit DMS<br />

G<br />

R 2<br />

U 0<br />

5<br />

R 3<br />

R 4<br />

(DMS)

Dann ist für kleine ρ4<br />

U 4<br />

0 ~ ρ = K⋅ε<br />

(12)<br />

Da aber R3 u.a. auch temperaturabhängig ist, entsteht ein Fehler bei der Messung.<br />

Dieser lässt sich verhindern, indem man für die Widerstände R3 und R4 gleiche DMS<br />

verwendet, wobei einer mechanisch nicht belastet wird. Ist es möglich, beide DMS<br />

gegensinnig zu belasten, erhält man als zusätzlichen Vorteil eine größere Empfindlichkeit<br />

der Schaltung. Zur Brückenspeisung wird oft eine Wechselspannung gewählt,<br />

da empfindliche Nullinstrumente für Wechselspannung leichter zu realisieren sind.<br />

Außerdem kann dann nach Bild 6 die linke Brückenhälfte durch einen Übertrager mit<br />

Mittelanzapfung ersetzt werden. Dies erlaubt ferner die Verwendung eines nicht erdfreien<br />

Nullinstruments.<br />

Bild 6 Verbesserte Messschaltung<br />

1.2 Temperaturmessung<br />

1.2.1 Einführung<br />

G ~<br />

Die Temperatur ist eine der wichtigsten Messgrößen in der Technik. Die Maßeinheit<br />

für die absolute Temperatur T ist das Kelvin (K). Häufig wird jedoch mit den Grad-<br />

Zahlen der Temperaturskala nach Celsius (°C) gearbeitet. In diesem Fall wird die<br />

Temperatur mit ϑ bezeichnet. Die Umrechnung erfolgt nach:<br />

T / K = ϑ/<br />

° C + 273,<br />

15<br />

(13)<br />

Um eine Temperaturmessung mit elektrischen Mitteln durchzuführen, bieten sich<br />

mehrere Möglichkeiten an. Die am meisten angewendeten Verfahren sind die Messung<br />

mit Widerstandsthermometern, Thermoelementen und Strahlungspyrometern.<br />

Im Folgenden werden die einzelnen Messmöglichkeiten näher beschrieben, im <strong>Versuch</strong><br />

selbst werden zwei Arten von Widerstandsthermometern untersucht.<br />

6<br />

R3<br />

ε<br />

R4<br />

ε

1.2.2 Messung mit Widerstandsthermometern<br />

a) Temperaturabhängigkeit des elektrischen Widerstands von Metallen<br />

Der elektrische Widerstand von Metallen steigt mit der Temperatur fast linear an.<br />

Diese Abhängigkeit lässt sich näherungsweise durch<br />

R<br />

T<br />

2<br />

= R ⋅[<br />

1+<br />

α⋅(<br />

T −T<br />

) + β⋅(<br />

T −T<br />

) ]<br />

(14)<br />

0<br />

0<br />

0<br />

beschreiben. Dabei ist RT der Widerstand bei der Temperatur T und R0 der Widerstand<br />

bei der Vergleichstemperatur T0. Weiter sind α und β Materialgrößen, die auch<br />

noch von T0 abhängen. Für kleine Temperaturbereiche genügt es oft, die Temperaturabhängigkeit<br />

des elektrischen Widerstands von Metallen durch<br />

R T 0<br />

0<br />

zu beschreiben.<br />

= R ⋅[<br />

1+<br />

α⋅(<br />

T −T<br />

)]<br />

(15)<br />

b) Temperaturabhängigkeit des elektrischen Widerstands von Halbleitern<br />

Wegen des größeren Messeffekts werden heute auch bestimmte Halbleiter, nämlich<br />

die sogenannten Heißleiter, verwendet, wobei die Genauigkeit aber nicht sehr groß<br />

ist. Heißleiter haben einen negativen Temperaturkoeffizienten und werden deshalb<br />

auch als NTC-Widerstände bezeichnet. Ihre Temperaturkennlinie lässt sich annähernd<br />

beschreiben durch<br />

R<br />

B⋅(<br />

1/<br />

T −1/<br />

T0<br />

)<br />

T = R 0 ⋅e<br />

(16)<br />

wobei RT, R0, T und T0 die gleich Bedeutung wie in (14) haben. B ist eine Materialgröße.<br />

RT<br />

R0<br />

10 4<br />

10 2<br />

10 0<br />

NTC<br />

250 300 350 400<br />

T/K<br />

Bild 7 Widerstandsverlauf bei Heiß- und Kaltleitern<br />

7<br />

PTC

Neben Heißleitern auf Oxydbasis werden auch Kaltleiter hergestellt. Diese besitzen<br />

einen positiven Temperaturkoeffizienten (PTC-Widerstand), der innerhalb eines relativ<br />

kleinen Temperaturbereichs einen hohen Wert annimmt (Bild 7, vgl. <strong>Versuch</strong><br />

„Nichtlineare Widerstände“). Der Widerstandsverlauf ist aber einer großen Streuung<br />

unterworfen und deshalb ist der PTC-Widerstand für die Messtechnik nur bedingt<br />

geeignet. Bild 7 zeigt die typische Temperaturabhängigkeit des Widerstandswerts bei<br />

NTC- und PTC-Widerständen.<br />

1.2.3 Aufbau von Widerstandsthermometern<br />

Es werden folgende Werkstoffe verwendet:<br />

a) Platin für den Temperaturbereich von –220 bis +750°C<br />

Der Nennwert bei 0°C ist mit 100Ω genormt. Platin wird hauptsächlich verwendet<br />

für Präzisionsmessungen.<br />

b) Nickel für den Temperaturbereich von –60 bis +200°C<br />

Der Normwert liegt ebenfalls bei 100Ω für 0°C.<br />

Meistens wird das Metall, das zur Temperaturmessung dient, auf ein dünnes Glasröhrchen<br />

aufgewickelt und die untere Zuleitung durch den Rohrkern nach oben geführt.<br />

Ein weiteres Glasröhrchen umgibt dann die gesamte Metallwicklung, so dass<br />

diese vollkommen abgeschlossen ist. Eine weitere Möglichkeit besteht darin, die<br />

Wicklung einfach lose in 2 Glasröhrchen einzubetten, weil bei dieser Methode keine<br />

mechanischen Spannungen auftreten können. Diese Bauart wird meistens bei Platinwiderstandsthermometern<br />

verwendet. Beim Nickelthermometer wird der Draht nur<br />

auf ein Isolationsmaterial aufgewickelt und nicht in Glas eingeschmolzen.<br />

c) Heißleiter für den Temperaturbereich von –50 bis +250°C<br />

Normwerte bestehen nicht, da es schwierig ist, Heißleiter mit kleinen Toleranzen<br />

herzustellen. Heißleiter bestehen im mechanischen Aufbau aus dünnen Scheiben<br />

oder Stäbchen von 1 bis 5mm Durchmesser. Wegen des kleinen Volumens besitzen<br />

Heißleiter nur eine geringe Wärmekapazität und Wärmeträgheit. Man verwendet<br />

sie deshalb hauptsächlich zur Messung von Oberflächentemperaturen.<br />

1.2.4 Messschaltungen für Widerstandsthermometer<br />

Das Widerstandsthermometer wird im Allgemeinen als Zweig einer Wheatstone-<br />

Brücke geschaltet. Bild 8 zeigt die beiden gebräuchlichsten Varianten:<br />

a) Zweileiterschaltung<br />

b) Dreileiterschaltung<br />

8

Bei letzterer wirkt sich der Temperatureinfluss auf die Zuführungsleitung in gleicher<br />

Weise auf die Brückenzweige R3 und R4 aus, so dass dessen Wirkung kompensiert<br />

wird, falls R3 = R4 ist. Die Messung erfolgt durch Brückenabgleich z.B. mit R2 oder im<br />

Ausschlagverfahren. Rk dient zur Kompensation verschieden langer Zuleitungen zum<br />

Widerstandsthermometer RT. Hier kann ebenso wie im Abschnitt 1.1.3 die linke Brückenhälfte<br />

durch einen Übertrager ersetzt werden.<br />

G<br />

~<br />

Bild 8 Brückenschaltung mit Widerstandsthermometer<br />

Beim Heißleiter können wegen der größeren Temperaturempfindlichkeit auch einfachere<br />

Schaltungen verwendet werden, z.B. nach Bild 9, wo bei fester Spannung U0<br />

der Ausschlag des Strommessers ein direktes Maß für den Widerstand des Messfühlers<br />

und damit die zu messende Temperatur ist.<br />

U 0<br />

R 1<br />

R 2<br />

Bild 9 Direkte Widerstandsmessung<br />

G<br />

mA<br />

R k<br />

Eine solche Anordnung ist in den meisten Vielfachmessgeräten mit Widerstandsbereichen<br />

enthalten. Eine weitere Möglichkeit ist die direkte Widerstandsmessung mit<br />

einem Kreuzspulmesswerk.<br />

a<br />

9<br />

I<br />

T<br />

R 4´<br />

Zuführung zum<br />

entfernt<br />

angebrachten<br />

Fühler<br />

R T<br />

b<br />

T<br />

R T<br />

R 3<br />

R 4

1.2.5 Weitere Temperaturfühler<br />

a) Thermoelemente<br />

Thermoelemente bestehen aus zwei an einem Ende zusammengelöteten oder<br />

zusammengeschweißten Drähten aus verschiedenen Metallen oder Metalllegierungen<br />

(Thermopaar). An deren Enden tritt eine der Temperatur T näherungsweise<br />

proportionale Leerlaufspannung (Thermospannung) auf, die durch eine geeignete<br />

Anordnung gemessen werden kann. Zwei gebräuchliche Thermopaare sind:<br />

• Eisen-Konstantan für Temperaturbereiche von –200 bis +700°C,<br />

• Platin-Rhodium-Platin für den Temperaturbereich von 0 bis +1.300°C.<br />

b) Strahlungspyrometer<br />

Widerstandsthermometer und Thermoelemente sind zwar allen mechanischen<br />

Thermometern überlegen, haben aber ihre Grenzen bei Temperaturen von über<br />

+1.300°C. Hier beginnt dann die Anwendung von Strahlungspyrometern, welche<br />

die vom Messobjekt ausgehende Strahlungsenergie messen. Aber auch in anderen<br />

Temperaturbereichen wendet man heute Strahlungspyrometer an, etwa von<br />

–40 bis über +2.000°C.<br />

Eine ausführliche Beschreibung der hier nur kurz vorgestellten Messverfahren findet<br />

sich in der in Abschnitt 2 angegebenen Literatur.<br />

1.3 Füllstandsmessung<br />

1.3.1 Aufbau und Anwendung von Füllstandsmessungen<br />

Eine Möglichkeit zur Messung des Füllstands von Flüssigkeiten in Behältern besteht<br />

in der Anwendung von kapazitiven Längenfühlern. Dabei unterscheidet man die Ausführungen<br />

für isolierende und für leitende Flüssigkeiten. Bei isolierenden Flüssigkeiten<br />

werden zwei Elektroden in die Flüssigkeit eingetaucht. Wird die Höhe der Flüssigkeit<br />

im Behälter geändert, ändert sich die Kapazität zwischen den Elektroden, sofern<br />

die Dielektrizitätszahl der Flüssigkeit verschieden ist von der von Luft. Bei Füllstandsmessung<br />

mit leitenden Flüssigkeiten werden zur Vermeidung von Elektrolyseerscheinungen<br />

(Polarisation und Korrosion) eine oder beide Elektroden isoliert ausgeführt.<br />

Eine Möglichkeit ist ferner, die leitende Behälterwand als zweite Elektrode zu<br />

benutzen. Im <strong>Versuch</strong> wird ein isolierter Behälter und eine isolierte Elektrode verwendet.<br />

Der mechanische Aufbau ist aus Bild 10 zu ersehen.<br />

10

H<br />

Bild 10 Anordnung zur Füllstandsmessung (Längsschnitt)<br />

Die Zuordnung der Dielektrizitätszahlen, Kapazitäten usw. zu den einzelnen Medien<br />

erfolgt durch die Indizes L für Luft, Fl für Flüssigkeit und Is für Isolation. Aus Bild 10<br />

ergibt sich unmittelbar das folgende Ersatzschaltbild.<br />

Bild 11 Ersatzschaltbild der Füllstandsmesseinrichtung<br />

Dabei bedeuten:<br />

C0<br />

h<br />

C L<br />

G FL<br />

Metallelektroden<br />

C FL<br />

C 0<br />

ε L = ε 0<br />

ε FL<br />

κ FL<br />

ε Is<br />

C IsL<br />

C IsFL<br />

konstante Kapazität zur Berücksichtigung der elektrischen Felder an<br />

den Enden der Elektroden und außerhalb des Behälters<br />

11<br />

Isolation<br />

Behälter<br />

Flüssigkeit

CL Kapazität des nicht eingetauchten Teils der Elektroden, proportional zu<br />

CIsL H-h<br />

CFl Kapazität des eingetauchten Teils der Elektroden, proportional zum<br />

CIsFl Füllstand h<br />

GFl Wirkleitwert aufgrund der Leitfähigkeit der Flüssigkeit, proportional zu h<br />

Solange man C0 und CL als vernachlässigbar klein ansehen darf, kann die Messanordnung<br />

näherungsweise durch das vereinfachte Ersatzschaltbild nach Bild 12 beschrieben<br />

werden.<br />

Bild 12 Vereinfachtes Ersatzschaltbild<br />

Der Gesamtleitwert Y dieser Anordnung ist dann wegen<br />

CFl 1 Fl<br />

= k ⋅ε<br />

⋅h<br />

(17)<br />

G Fl 2 Fl<br />

= k ⋅κ<br />

⋅h<br />

(18)<br />

= k ⋅ε<br />

⋅h<br />

(19)<br />

CIsFl 3 Is<br />

proportional der Höhe h des Füllstands.<br />

UB<br />

G<br />

~<br />

Ri<br />

G FL<br />

C FL<br />

Bild 13 Messschaltung zur Füllstandsmessung<br />

Falls in der Schaltung nach Bild 13 R R i 1/<br />

Y

2 Weiterführende Literatur<br />

[1] Merz, Ludwig:<br />

Grundkurs der Messtechnik<br />

Oldenbourg Verlag München<br />

Fachbereichsbibliothek: ELT 350/005<br />

[2] Nelting, H.; Thiele, G.<br />

Elektronisches Messen nichtelektrischer Größen<br />

Philips Eindhoven<br />

Fachbereichsbibliothek: ELT 356/012<br />

[3] Potma, T.<br />

Dehnungsmessstreifen – Messtechnik<br />

Philips Hamburg<br />

Fachbereichsbibliothek: ELT 356/015<br />

3 Fragen und Aufgaben<br />

Nachstehende Fragen und Aufgaben dienen Ihrer Selbstkontrolle. Falls Sie ohne<br />

Zuhilfenahme des ersten Abschnitts die Lösung nicht finden können, sollten Sie die<br />

betreffenden Kapitel nochmals durcharbeiten. Aufgaben, auf die im folgenden vierten<br />

Abschnitt Bezug genommen wird, werden zur Auswertung der <strong>Versuch</strong>sergebnisse<br />

benötigt und sollten daher in jedem Fall vorher gelöst werden, damit die für die Messung<br />

zur Verfügung stehende Zeit nicht unnötigerweise geschmälert wird.<br />

1. Wie können mit Dehnungsmessstreifen Stauchungen gemessen werden?<br />

2. Welche Vorteile bringt die Verwendung von 2 DMS in einer Brückenschaltung?<br />

5 2<br />

3. Gegeben ist der dargestellte Kragträger aus Stahl ( E = 2⋅10<br />

N / mm ). Die Kraft F<br />

wird durch ein angehängtes Gewicht der Masse m = 2kg erzeugt. Wie groß sind<br />

die Dehnung ε des Trägers an der Messstelle und die relative Widerstandsänderung<br />

ρ des dort aufgeklebten DMS (K = 2; R = 120Ω).<br />

13

Bild 14<br />

h = 5 mm l 1 = 400 mm<br />

4. Der DMS von (3) wird in der Schaltung nach Bild 5 betrieben. Wie groß wird U0<br />

bei der in (3) gegebenen Belastung des Trägers, wenn UB = 2,5V ist und wenn<br />

im unbelasteten Fall R1 = R2 = R3 = R4 = 120Ω gilt?<br />

5. Berechnen Sie den Warmwiderstand eines Widerstandsthermometers mit<br />

−3<br />

−1<br />

α = 4,<br />

3⋅10<br />

K , R0 = 2330Ω, ϑ0 = 0°C bei ϑ = 20, 40, 60, 80°C!<br />

6. Wie ist der prinzipielle Verlauf des Widerstands von Heißleitern, Metallen und<br />

halbleitenden Kaltleitern in Abhängigkeit von der Temperatur?<br />

7. Wie können die Einflüsse der Temperatur auf die Zuführungsleitungen eines<br />

Temperaturfühlers kompensiert werden?<br />

8. Berechnen Sie die Spannung nach (20), wenn gegeben sind UB = 10V,<br />

f = 10kHz, R = 120Ω, h = 100mm, εIs = 5ε0, εFl = 80ε0, κ = 10 -5 S/m, k1 = k2 =<br />

1,37, k3 = 128!<br />

9. Wie sieht das Ersatzschaltbild der Füllstandsmessvorrichtung von Bild 10 bei<br />

sehr kleinen und sehr großen Frequenzen aus?<br />

4 <strong>Versuch</strong>sanleitung<br />

4.1 Hinweise zu den Geräten<br />

F<br />

l = 500 mm<br />

Alle Brückenschaltungen sind soweit möglich mit abgeschirmten Kabeln aufzubauen.<br />

Um trotz Einstreuung netzfrequenter Störungen einen Brückenabgleich durchführen<br />

zu können, wird vor das Nullinstrument GL 164 das 50Hz-Sperrfilter GL 83 geschaltet.<br />

Dieses ist in den <strong>Versuch</strong>sschaltungen nicht eigens eingezeichnet. Falls das Instrument<br />

GL 164 bei offenem Eingang im 1mV-Bereich einen Ausschlag von mehr<br />

als 20µV zeigt, muss der Netzstecker umgepolt werden.<br />

14<br />

DMS<br />

b = 40 mm<br />

F

4.2 Messung mit einem DMS<br />

Bauen Sie die abgebildete Schaltung nach Bild 14 auf! Verwenden Sie den auf der<br />

Oberseite des Trägers angebrachten DMS! Stellen Sie am Generator GL 144 maximale<br />

sinusförmige Ausgangsspannung und eine Frequenz von ca. 10kHz ein!<br />

GL 144<br />

G<br />

~<br />

Bild 15 Messschaltung für Dehnungsmessung<br />

Gleichen Sie die Brücke bei unbelastetem Träger durch Verstimmen der Dekade GL<br />

6 und der Generatorfrequenz ab! Nehmen Sie die Messung nach Tabelle 1, linke<br />

Spalte vor. Tragen Sie die Ergebnisse in Diagramm 1 ein!<br />

4.3 Messung mit zwei DMS<br />

UB<br />

2<br />

U B<br />

2<br />

A<br />

B<br />

GL 164/83<br />

C<br />

Ersetzen Sie den Widerstand 120Ω durch den zweiten DMS bei unbelastetem Träger<br />

und gleichen Sie die Brücke neu ab. Führen Sie die Messreihe nach Tabelle 1, rechte<br />

Spalte durch und tragen Sie die Werte in Diagramm 1 ein!<br />

Zur Überprüfung der Linearität der Messanordnung werden noch die Messungen<br />

nach Tabelle 2 ausgeführt. Bemühen Sie sich, hierbei besonders sorgfältig und genau<br />

abzulesen! Stellen Sie in Tabelle 2 einen Vergleich von ∆U0/∆m mit U0/m an.<br />

<strong>Versuch</strong>en Sie, den Kurvenverlauf für kleine m zu erklären!<br />

15<br />

U0<br />

DMS<br />

120 Ω<br />

ε<br />

GL 6

4.4 Temperaturmessung<br />

Füllen Sie den Heißwasserbereiter mit 1,0l kaltem Wasser und befestigen Sie das<br />

Quecksilberthermometer, den NTC-Widerstand (grüne Klemmen) und den Drahtwiderstand<br />

(gelbe Klemmen) so an den Stativen, dass sie etwa 20mm tief eintauchen!<br />

Bauen Sie die abgebildete Brückenschaltung auf und gleichen Sie diese durch Verstimmen<br />

der Frequenz (ca. 1kHz) und der Dekade GL 6 ab! Die Quellspannung von<br />

GL 144 soll hierbei auf 1V eingestellt sein.<br />

GL 144<br />

1 V G<br />

~<br />

Bild 16 Messschaltung für Temperaturmessung mit Widerstandsthermometer<br />

Schalten Sie den NTC-Widerstand nach der in Bild 17 angegebenen Schaltung an<br />

das Instrument GL 123 an. Setzen Sie die Heizung in Betrieb und vergessen Sie<br />

nicht, das aufzuheizende Wasser in kurzen Zeitabständen umzurühren, damit eine<br />

gleichmäßigere Wassertemperatur im Behälter erzielt wird!<br />

R (NTC)<br />

ϑ<br />

Bild 17 Schaltung zur Messung des NTC-Widerstands<br />

A<br />

B<br />

C<br />

GL 164/83<br />

Die Ablesung der Brückenspannung U0 und des Widerstands R soll möglichst gleichzeitig<br />

erfolgen. Die Werte sind in Tabelle 3 und Diagramm 2 einzutragen! Vergleichen<br />

Sie die in Aufgabe 5 errechneten Werte mit den gemessenen Werten. <strong>Versuch</strong>en<br />

Sie zu klären, warum parallel zu dem Drahtwiderstand ein Kondensator von<br />

4,7nF geschaltet werden muss!<br />

16<br />

U0<br />

Drahtwid.<br />

GL 123<br />

Bereich:<br />

x 100 Ω<br />

ϑ<br />

GL 6<br />

4,7 nF

4.5 Füllstandsmessung<br />

Bauen Sie die Schaltung nach Bild 17 auf, verwenden Sie abgeschirmte Kabel und<br />

schließen Sie den Widerstand R = 120Ω unmittelbar vor dem Filter an!<br />

Bild 18 Messschaltung zur Füllstandsmessung<br />

Stellen Sie die maximale Spannung und eine Frequenz von 10kHz am Generator GL<br />

144 ein. Füllen Sie den Messbehälter mit Wasser bis auf 100mm ein. Stellen Sie der<br />

Reihe nach die in Tabelle 4 vorgegebenen Füllstände h durch Ablassen von Wasser<br />

ein und messen Sie jeweils die Spannung U0! Tragen Sie die Werte in Tabelle 4 und<br />

Diagramm 3 ein! Vergleichen Sie den gemessenen Wert von 100mm mit dem in Aufgabe<br />

8 errechneten Wert! Erklären Sie, warum sich bei der Messung des Füllstands<br />

eine Nichtlinearität der Messkurve ergibt!<br />

Tabelle 1 Messung mit DMS<br />

Last<br />

m/kg<br />

0<br />

0,5<br />

1,0<br />

1,5<br />

2,0<br />

2,5<br />

3,0<br />

3,5<br />

4,0<br />

GL 144<br />

G<br />

~<br />

Y<br />

R = 120 Ω<br />

1 DMS<br />

U0/mV<br />

17<br />

U 0<br />

GL 164/83<br />

2 DMS<br />

U0/mV

Tabelle 2 Differentielle Empfindlichkeit der Schaltung mit 2 DMS<br />

m/kg U0/mV<br />

2,00<br />

2,02<br />

2,05<br />

2,10<br />

18<br />

U0 m<br />

mV<br />

kg<br />

_ _ _ _ _ _ _<br />

_ _ _ _ _ _ _<br />

_ _ _ _ _ _ _<br />

U 0<br />

∆<br />

∆m<br />

Tabelle 3 Temperaturkennlinie mit Widerstandsthermometer und NTC-Widerstand<br />

ϑ/°C<br />

15<br />

20<br />

25<br />

30<br />

35<br />

40<br />

45<br />

50<br />

55<br />

60<br />

65<br />

70<br />

75<br />

80<br />

Drahtwiderstand<br />

U0/mV<br />

mV<br />

kg<br />

NTC-Widerstand<br />

R/Ω

Tabelle 4 Füllstandsmessung<br />

h/mm 100 90 80 70 60 50<br />

U0/mV<br />

h/mm 40 30 20 10 5 0<br />

U0/mV<br />

19

Diagramm 1 Messung mit Dehnungsmessstreifen<br />

1,4<br />

1,2<br />

1,0<br />

0,8<br />

U0/mV<br />

20<br />

0,6<br />

0,4<br />

0,2<br />

0<br />

0 1 2 m/kg<br />

3 4<br />

5