Download Pressebericht (PDF-Dokument) - Halfen

Download Pressebericht (PDF-Dokument) - Halfen

Download Pressebericht (PDF-Dokument) - Halfen

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

Verankerung großformatiger Betonfertigteilfassaden<br />

Von Dipl.-Ing. Jens Gilbert Geffert, Langenfeld (Rheinland)<br />

Zur Verbindung bzw. Verankerung der äußeren Schicht der Fassade mit der<br />

tragenden Unterkonstruktion kommt eine Vielzahl unterschiedlichster Anker<br />

zum Einsatz, die in Deutschland fast ausschließlich aus nichtrostenden<br />

Stählen hergestellt werden. Der Artikel bietet einen Überblick über die<br />

marktüblichen Systeme, deren Komponenten und Einsatzmöglichkeiten.<br />

Die Fassade ist das Gesicht des<br />

Gebäudes und erfährt damit als<br />

Visitenkarte des Architekten<br />

besondere öffentliche<br />

Aufmerksamkeit. Der Baustoff Beton<br />

bietet hier die größte Vielfältigkeit in<br />

Form und Farbe. Industriell<br />

vorgefertigte Stahlbetonelemente<br />

werden zudem höchsten<br />

Qualitätsansprüchen gerecht und<br />

können äußerst wirtschaftlich in<br />

Erstellung und Unterhalt sein.<br />

Dipl.-Ing. Jens G. Geffert<br />

geboren 1972 in Olpe,<br />

Studium an der TU Braunschweig,<br />

ab 2000 Ingenieurbüro Sprysch und Partner in Braunschweig,<br />

seit 2004 HALFEN-DEHA Vertriebsgesellschaft mbH,<br />

Vertriebsingenieur des KompetenzCenter Technik im Bereich<br />

Zentraleuropa für alle Verankerungsprodukte der Stahlbetonfertigteilfassaden<br />

MST.factory, HTP Husemann,<br />

Timmermann und Partner, Braunschweig<br />

In Planung, Konstruktion und Ausführung erfordern die Fassaden allerdings von allen<br />

Beteiligten ein Höchstmaß an Präzision und Erfahrung. Neben der Form ist hierbei auch<br />

die Funktion als äußere Gebäudehülle zu beachten. So tragen die Fertigteile die<br />

Windkräfte und das oftmals erhebliche Eigengewicht ab. Sie sind dabei den durch<br />

Bewitterung und klimatischen Temperaturdifferenzen resultierenden Zwängungen<br />

unterworfen.<br />

Zwei verschiedene Konstruktionsprinzipien kommen im Allgemeinen zur Anwendung:<br />

• die Sandwichfassade als wirtschaftlichste Art der Ausbildung, allerdings mit einem<br />

von der Elementierung der Unterkonstruktion abhängigen Fugenbild,<br />

• die nachträglich vorgehängte Fassade aus großformatigen Elementen mit einer<br />

großen Gestaltungsvielfalt und vom Tragwerk weitgehend freien Fugeneinteilung.

Das Sandwichelement, die mehrschichtige komplett vorgefertigte Wandtafel<br />

Die Herstellung der Elemente erfolgt fast ausschließlich liegend im Fertigteilwerk. Je<br />

nach Reihenfolge der Fertigung unterscheidet man zwischen zwei Verfahren:<br />

Negativ-Verfahren,<br />

Vorsatzschicht unten<br />

Die Regel<br />

Aufbau von oben nach unten:<br />

Tragschicht<br />

Wärmedämmung<br />

Vorsatzschicht<br />

Positiv-Verfahren,<br />

Vorsatzschicht oben<br />

Die Ausnahme<br />

Aufbau von oben nach unten:<br />

Vorsatzschicht<br />

Wärmedämmung<br />

Tragschicht<br />

Die die Wärmedämmung überbrückende Verbindung der Betonschichten erfolgt mittels<br />

speziell für diese Anwendung ausgelegte Anker, die in Europa überwiegend aus Edelstahl<br />

hergestellt sind. In Amerika und Asien stark verbreitet, konnten sich bis heute in Europa<br />

Verankerungselemente aus glasfaserverstärktem Kunststoff nicht flächendeckend<br />

durchsetzen. Bis zur bauaufsichtlichen Zulassung in Deutschland schaffte es einzig das<br />

System CSM aus den USA, das unter anderem von DEHA als TM-System vertrieben<br />

wurde.<br />

Der Verbundanker wird flächig verteilt ca. alle 30 – 50 cm durch die vorgebohrte<br />

Dämmung in den noch frischen Beton gedrückt. Die Dämmung hat zusätzlich zur<br />

Bauphysikalischen auch eine tragende Funktion und muss daher besonderen<br />

Anforderungen genügen. So ist lediglich ein extrudierter Polystyrol- Hartschaum mit<br />

geschlossener, glatter Oberfläche zugelassen. Des Weiteren sind in der Zulassung<br />

regelmäßige Auszugversuche in der laufenden Produktion gefordert.

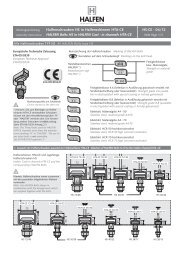

Bei den typengeprüfter Ankern aus Edelstahl wird zwischen den Funktionen Tragen<br />

und Halten unterschieden. Die Traganker sind für das Eigengewicht der Vorsatzschicht<br />

ausgelegt, während die Halteanker die horizontalen Belastungen aus Wind,<br />

Temperaturverwölbung und Schalungshaftung in die Tragschicht rückverankern. Die<br />

Wärmedämmung hat keine tragende Funktion.<br />

SPA-B SPA-N<br />

Verschiedene Halteanker<br />

SPA-A SPA-AA<br />

SPA-2<br />

Verschiedene Traganker<br />

MVA FA<br />

SPA-1<br />

Generell gelten bei der Anordnung folgende<br />

Mindestanforderungen unter Beachtung der jeweiligen Typenprüfungen:<br />

• Jede Vorsatzschicht sollte mindestens drei Anker enthalten. Die Ausnahme besteht<br />

bei Verwendung eines Manschettenverbundankers, hier reichen zwei.<br />

• Jede Platte besitzt zwei rechtwinklig zueinander stehende Tragrichtungen (1) u. (2)<br />

• Die Traganker sollen in jeder Tragrichtung symmetrisch zur Schwerachse liegen<br />

• Die Anker jeder Tragrichtung müssen auf einer Achse liegen<br />

• Das Verankerungsraster darf ein Achsmaß bis maximal 1200 mm haben<br />

• Der Randabstand der Verbundnadeln oder –bügel (3) sollte 100 - 300 mm betragen

max.1200mm<br />

max.1200mm<br />

100-300mm<br />

100-<br />

300mm<br />

Bei der Bemessung von Sandwichplatten-Verankerungen sind folgende Einflüsse zu<br />

berücksichtigen:<br />

• Eigengewicht der Vorsatzschicht unter Berücksichtigung der jeweiligen<br />

•<br />

Lasteinflussbreite bzw. Ausmittigkeiten<br />

Windlast<br />

• Temperaturgefälle innerhalb der Vorsatzschicht führt dort zu Verwölbungskräften<br />

DT<br />

höhere Temperatur<br />

DT<br />

niedrigere Temperatur<br />

• Änderung der Mitteltemperatur der Vorsatzschicht<br />

• Schalungshaftung<br />

• Transport- und Montagezustände, eventuelle Drehungen um 90°<br />

• Maximale Abstände der Trag- und Halteanker zum Verankerungsfestpunkt (=<br />

Schnittpunkt der Ankerquerachsen)<br />

Frei erhältliche Bemessungssoftware erleichtert hier die Bemessung, indem sie<br />

automatisch Vorschläge zur Ankerverteilung generiert und die Ankergrößen entsprechend<br />

der Belastung auswählt.<br />

Allgemein gilt, dass aufgrund der unterschiedlichen Verformungen von Vorsatz- und<br />

Tragschicht die in ihrer Längsachse steifen Traganker zueinander möglichst<br />

F

zwängungsfrei anzuordnen sind (s.o.). Die flächig verteilten Halteanker (Verbundbügel<br />

oder –nadeln) dürfen die Längenänderung der Vorsatzschicht nur minimal behindern,<br />

indem sie sich dauerhaft elastisch in der Wärmedämmung verformen, ohne dabei ihre<br />

statische Funktion einzubüßen. Die heutzutage überwiegend geforderte schalungsglatte<br />

Sichtbetonoberfläche in Verbindung mit einem fugenarmen Erscheinungsbild stellt<br />

hinsichtlich der Rissfreiheit hier eine besondere Herausforderung dar. Kleine<br />

Vorsatzschichtdicken von 7 – 8 cm, große Wärmedämmschichtdicken ≥ 8 cm und<br />

ausreichend große Leibungsbreite um die Öffnungen herum bieten gute<br />

Vorraussetzungen, auch große Sandwichtafeln ohne diesbezügliche optische Mängel<br />

herzustellen.<br />

Die Erfahrung zeigt, dass bei Platten, die länger als 6 m sind, die Gefahr der Rissbildung<br />

zunimmt. Aus diesem Grund sollte die Länge der Vorsatzschicht in Abhängigkeit der<br />

Fläche und der Dämmstärke auf 6 m beschränkt werden. Sind aus architektonischen oder<br />

konstruktiven Gründen längere Elemente nicht zu vermeiden, so empfiehlt es sich, die<br />

Vorsatzschicht zu trennen; die Tragschicht kann allerdings in einem Stück hergestellt<br />

werden. Von dieser empfohlenen Ausführung kann unter Beachtung besonderer<br />

Maßnahmen abgewichen werden.<br />

Günstig wirken sich aus:<br />

• die Wärmedämmschicht in zwei Lagen mit versetzten Stößen einbauen.<br />

• Zwischen Vorsatzschicht und Wärmedämmschicht und/oder zwischen den zwei<br />

Dämmschichtlagen sollte eine Gleitfolie vorgesehen werden<br />

• die Verwendung von hellen Vorsatzschichten<br />

• eine Verstärkung der Tragschicht<br />

• ein geringer W/Z- Faktor bei der Betonherstellung und eine fachgerechte Lagerung<br />

der Fertigteile, um ein schnelles Schwinden des Betons zu vermeiden<br />

• Minimierung der Schalungshaftung unter Beachtung einer ausreichenden<br />

Ausschalfrist, um Verformungen der nicht unmittelbar vernadelten Betonfelder beim<br />

Herausheben aus der Schalung zu verhindern.<br />

Leider kommt es trotz aller Vorsichtsmaßnahmen auch bei kleinen Abmessungen<br />

manchmal zu oberflächlich gerissenen Vorsatzschichten. Die Ursachen hierfür im<br />

Nachhinein ausfindig zu machen, gestaltet sich oftmals schwierig, da sich - angefangen<br />

bei den Zuschlägen über den Einbau bis hin zur Nachbehandlung - viele Fehlerquellen<br />

bieten. Zudem werden z.B. kleinste Schwindrisse erst nach Jahren der Bewitterung<br />

optisch augenfällig.<br />

Da Sandwichplatten in der Regel lastabtragend in das Tragwerk eingebunden sind, erfolgt<br />

bei der Montage lediglich ein horizontaler Anschluss. Diese Verbindung an die tragenden<br />

Stützen eines Skelettbaus über einbetonierte Ankerschienen herzustellen, ist hier Stand<br />

der Technik. Für die Ausbildung des Verbindungsmittels ist die Lage der Stütze zur Ebene<br />

der Tagschicht maßgebend:<br />

• verläuft die Tragschicht vor der Stütze, bieten sich Winkel an<br />

• steht die Stütze in der Ebene der Tragschicht, kann der Anschluss über spezielle<br />

Laschen seitlich erfolgen, z. B. mit der HALFEN HVL-Lasche.<br />

Entgegen aller anderen in diesem Artikel erwähnten Verbindungsmittel bestehen bei<br />

diesen Anschlüssen meist keine erhöhten Korrosionsschutzanforderungen, da sie nicht in

überwiegend der Außenluft zugänglichen Bereichen eingebaut werden. Daher kommen<br />

hier lediglich verzinkte Stähle zum Einsatz.<br />

HALFEN HVL-Lasche<br />

anzuschließende<br />

Tragschicht der<br />

Sanwichplatte<br />

Nicht typisierter Anschluß<br />

über Winkel und<br />

Ankerschienen<br />

Tragende Stütze zwischen<br />

den Tragschichten der<br />

Sandwichplatten

Großformatige nachträglich vorgehängte Fassadentafeln<br />

Die nachträglich vorgehängte Fassade<br />

aus großformatigen Elementen erfreut<br />

sich in den letzten zwei Jahren<br />

wachsender Beliebtheit. Mit der vom<br />

Tragwerk weitgehend unabhängigen<br />

und damit freien Gestaltungsvielfalt und<br />

der plastischen Ausbildungsmöglichkeit<br />

erlaubt sie ein ganzheitliches<br />

Erscheinungsbild des Baukörpers. Die<br />

einschichtigen Elemente werden im<br />

Fertigteilwerk meist aus Stahlbeton<br />

hoher Betongüten (größer C 30/37) in<br />

Stärken zwischen 8 und 12 cm<br />

ausgebildet und einlagig bewehrt.<br />

Vor Ort erfolgt die statisch bestimmte Befestigung am Rohbau über jeweils zwei Anker.<br />

Idealerweise handelt es sich um Hängezuganker, die in Verbindung mit meist vier<br />

Abstandsschrauben über die Dämmung hinweg eine zwängungsfreie und dreidimensional<br />

justierbare Befestigung gewährleisten.<br />

Durch die frühzeitige Abstimmung zwischen der Werkplanung und der<br />

Ausführungsplanung des Tragwerksplaners können Befestigungselemente im Rohbau<br />

integriert werden. Dies schafft die Vorraussetzung für eine wirtschaftliche und zügige<br />

Montage. Auf eine lagegenaue Positionierung aller Einbauteile ist besonders zu achten, da<br />

Ungenauigkeiten nur im Rahmen der zulässigen Toleranzen von den Ankersystemen<br />

aufgenommen werden können.<br />

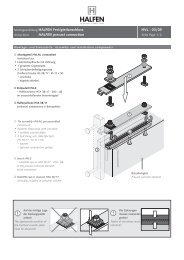

Bei den üblichen Hängezugankern unterscheidet man zwischen zwei Ausführungsarten,<br />

hier am Beispiel des HALFEN Fassadenplattenankers FPA:<br />

FPA-3 im<br />

eingebauten Zustand<br />

FPA-5 im<br />

eingebauten Zustand

Bei der Ausführung FPA-3 erfolgt die Befestigung am Rohbau über Einbauteile, bei der<br />

Ausführung FPA-5 wahlweise über Dübeln oder Ankerschienen.<br />

Für den Typ 3 mit einbetonierten Rohbauteilen sprechen die schnelle Montage, die gute<br />

Erreichbarkeit und die geringen Materialkosten. Zudem ermöglicht die optimierte<br />

Lasteinleitung minimale Rohbauanforderungen in Bezug auf Betongüte und<br />

Bauteilabmessungen sowie den Verzicht auf eine gesonderte Bewehrungsführung.<br />

Verankerungen besonders großer und schwerer Platten sind bis zur Belastungsgrenze der<br />

Anker von 56 kN einfach realisierbar. Nachteilig sind die maximal aufnehmbaren<br />

horizontalen Toleranzen von 3,5 cm, welche in der Praxis immer häufiger nicht<br />

eingehalten werden können.<br />

Die Verwendung des Ankers FPA-5, befestigt mit nachträglich gebohrten Dübeln,<br />

verspricht den geringsten Planungsaufwand und eine weitgehend flexible Montage für<br />

Platten mit bis zu 7,5 t Eigengewicht. Das Bohren in den meist dichtbewehrten Rohbau<br />

gestaltet sich allerdings oftmals schwierig. Zusammen mit den Aushärtzeiten der meist<br />

chemischen Schwerlastbefestigungen führt dies zu langen Montagezeiten. Zudem werden<br />

die geometrischen Anforderungen der Dübel bezüglich der Randabstände und<br />

Bauteildicken im Vorfeld meist unterschätzt. Auf eine frühzeitige Koordination der Gewerke<br />

kann also auch hier, entgegen der weitläufigen Meinung, nicht verzichtet werden.<br />

Die beste Kombination von schneller Montage und großem Toleranzausgleich stellt die<br />

Verwendung des Ankers FPA-5 zusammen mit einbetonierten Ankerscheinen dar. Hier<br />

können die Verbindungsschrauben längs der liegend eingebauten Schiene an beliebiger<br />

Stelle befestigt werden. Die Lastabtragung in alle Richtungen ist gewährleistet.<br />

Hotel Meridien Hamburg,<br />

Für beide Systeme des HALFEN Fassadenplattenankers gilt, dass der Ausgleich der<br />

vertikalen Toleranzen über die Höhenjustierung erfolgt. Diese bewegt sich in<br />

Größenordungen von ± 2,5 cm und erfolgt über die Gewindeschrauben am Ende der

Zugbänder. Sollte ein Ausgleich darüber hinaus über die Löcher des Bandes notwendig<br />

sein, ist zu beachten, dass dies über die Änderung des Zugwinkels einen Eingriff in die<br />

Statik darstellt, welcher zu überprüfen ist.<br />

FPA - 5A<br />

Attikaausführung<br />

Laststufen : 5 - 34 kN<br />

FPA – S<br />

für kleine Lasten<br />

Laststufen : 3 - 6 kN<br />

FPA – 5S<br />

für die seitl. Befestigung<br />

Laststufen : 5 - 56 kN<br />

Für den HALFEN Fassadenplattenanker FPA-5 gibt es entsprechend der gebräuchlichsten<br />

Anwendungen angepasste Ausführungsvarianten, dazu einige Beispiele:<br />

Für die zwängungfreie, statisch bestimmte horizontale Lagerung benötigt man, neben<br />

den obligatorischen zwei Druckschrauben in unmittelbarer Nähe zum Hängezuganker,<br />

zwei weitere horizontale Anker. Je nach statischer Notwendigkeit, geometrischer Zwänge<br />

und Montierbarkeit kommen hier unterschiedlichste Ausführungen zum Einsatz.<br />

Erstes Kriterium für die Auswahl der horizontalen<br />

Verankerung ist die Notwendigkeit einer Sicherung gegen<br />

Windsogkräfte. Hierzu ist eine statische Überprüfung<br />

der Fassadenplatte unter Berücksichtigung der<br />

Überlagerung aller äußeren und inneren Einwirkungen<br />

notwendig.

Kostenlos erhältliche Bemessungssoftware erleichtert auch hier die Arbeit des Planers.<br />

Zudem ermittelt die Software anhand der Geometrie das Eigengewicht der Platte und<br />

bemisst unter Berücksichtigung der gewählten Anordnung sowohl die Druckschrauben als<br />

auch die Hängezuganker.<br />

Bei zueinander orthogonalen Flächen, z.B. bei der Verbindung zwischen Fassadenplatte<br />

und Geschossdecke, kommen Zuglaschen zum Einsatz. Zum Anschluss der Laschen ist<br />

zumindest eine Ankerschiene auf der Rückseite der Fassadenplatte notwendig. Zur<br />

Druckübertragung sind verstärkt ausgeführte Laschen erhältlich.<br />

Sollen Fassadenplatten an parallele Flächen des Rohbaus wie z.B. Wände<br />

angeschlossen werden, ist bei der Auswahl der Anker die Erreichbarkeit während der<br />

Montage von entscheidender Rolle. Sind die Anker im Fassadenzwischenraum von der<br />

Seite aus erreichbar, stehen zwei Verankerungen zu Auswahl:<br />

• Der Luftspaltdrehanker, der die Druckschraube am Rohbau zugfest festhält,<br />

• Der Spannverbinder, der zugleich Druck- als auch Zugkräfte überträgt.<br />

Ist der Zwischenraum nicht erreichbar, was oftmals bei mehreren Plattenreihen<br />

übereinander am unteren Plattenrand der Fall ist, werden Idealerweise Verstiftungen zur<br />

darunter hängenden Platte angeordnet. Alternativ können Windverankerungen eingeplant<br />

werden, die durch die Platten montiert werden. Ein großer Nachteil ist hier neben der<br />

Beeinträchtigung der Oberfläche durch die Aussparungen auch die Problematik der<br />

Bohrlochherstellung im dichtbewehrten Rohbau.<br />

Erreichbare parallele Flächen<br />

Druckschraube für reine<br />

Druckbeanspruchung<br />

Luftspaltdehanker + Druckschraube<br />

für Zug- und Druckbeanspruchung<br />

Spannverbindung SPV<br />

für Druck- und Zugbeanspruchung

Erreichbare orthogonale Flächen<br />

Nicht erreichbare Fassadenzwischenräume<br />

HKZ-Lasche<br />

als reine Zuglasche oder für kombinierte<br />

Zug- und Druckbeanspruchung<br />

Windanker Typ HALFEN WDI-7,0<br />

Für Zug- und Druckbeanspruchung<br />

Montage von außen

Diverse Hülsen als Oberteile<br />

Edelstahldorn<br />

Diverse Hülsen als Unterteile<br />

Verstiftungen<br />

für die zug- und druckfeste Halterung nicht<br />

zugänglicher unterer Plattenränder an<br />

darunterliegenden Platten<br />

Für spezielle Bauteile, bei denen die Verwendung von Hängezugankern nicht möglich ist,<br />

gibt es entsprechende anderweitige Anker. Umschließt die Platte den oberen<br />

Rohbauabschluss winkelförmig, ist der Fassadenzwischenraum zur Montage der<br />

Fassadenplattenanker von oben nicht mehr zugänglich. Hier werden zur Auflagerung der<br />

Platten je zwei Winkelplattenanker benutzt. Zur zwängungsfreien Lagerung ist ein Anker<br />

mit einer elastischen Umhüllung einzubauen.

Winkelplattenanker Typ WPA<br />

Elastische Umhüllung<br />

Steht zur Befestigung z.B von Brüstungsplatten nur eine Decke und keine Wand zur<br />

Verfügung, erfolgt die Auflagerung der Platten mit Brüstungsankern.<br />

Die Brüstungsanker sind über die Anschlussbewehrung biegesteif in der Fassadenplatte<br />

eingespannt. Daher kann auf zusätzliche Horizontalanker verzichtet werden. Die Auswahl<br />

der benötigten Profilgröße erfolgt über das Kragmoment am vorderen Deckenauflager des<br />

gekanteten Profils. Im Rahmen des statischen Nachweises werden weitere Profilwerte der<br />

Typenprüfung nachgewiesen. Hiefür steht dem Planer ebenfalls eine kostenlose Software<br />

zur Verfügung.<br />

Trotz der Vielzahl der vorgestellten Verankerungssysteme kann dieser Artikel lediglich<br />

einen exemplarischen Auszug der Ausführungsvarianten und Einsatzmöglichkeiten<br />

darstellen. Vor diesem Hintergrund wird deutlich, dass eine detaillierte Planung im

Vorfeld unumgänglich ist. Der Fassadenplaner bzw. das Fertigteilwerk sollten dem<br />

Architekten schon frühzeitig, d.h. bereits im Entwurfsprozess, beratend zur Seite stehen.<br />

Bei der Planung ist vom Ingenieur ein hohes Maß an Erfahrung und Kreativität gefragt, um<br />

aus den angebotenen Systemkomponenten die jeweils wirtschaftlichste und<br />

montagefreundlichste Lösung auszuwählen. In dieser Planungsphase ist die detaillierte<br />

und maßstabsgerechte Zeichnung der Verankerungspunkte unumgänglich. Dadurch wird<br />

die vor allen Dingen bei geringen Bauteilabmessungen notwendige geometrische Kontrolle<br />

der Einbaupositionen gewährleistet, außerdem bietet sich an dieser Stelle eine letzte<br />

Abstimmungsmöglichkeit mit der Rohbauplanung. Die CAD-Dateien der Einbauteile<br />

werden dem Planer vom Hersteller kostenlos zur Verfügung gestellt.<br />

Ein Aufmaß des Rohbaus sollte frühestmöglich erfolgen, um Abweichungen bei der<br />

Planung der Verbindungsmittel berücksichtigen zu können. Spätestens vor der Montage<br />

der Fertigteile ist ein Aufmaß des Rohbaus und der dort verbauten Verbindungselemente<br />

durch die Arbeitsvorbereitung zwingend erforderlich. Nur so kann wenn nötig die<br />

Verankerung noch kurzfristig modifiziert werden. Teure Verzögerungen bei der Montage<br />

durch vor Ort nicht mehr kompensierbare Planabweichungen können so vermieden<br />

werden.<br />

Um Fehler bei Planung und Ausführung zu vermeiden, sollte der Beratungsservice der<br />

Ankersystemhersteller frühzeitig genutzt werden. Wird dieser erst bei Problemen während<br />

der laufenden Montage herangezogen, sind dessen Möglichkeiten der Einflussnahme<br />

begrenzt.<br />

Sind sich alle Beteiligten des Anspruchs bewusst, den die Verankerung von<br />

großformatigen vorgefertigten Stahlbetonelementen an die Planung stellt, steht der<br />

einsetzenden Wiederbelebung der Betonfertigteilfassade in der aktuellen Architektur nichts<br />

mehr im Wege.