KLINGER

KLINGER

KLINGER

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

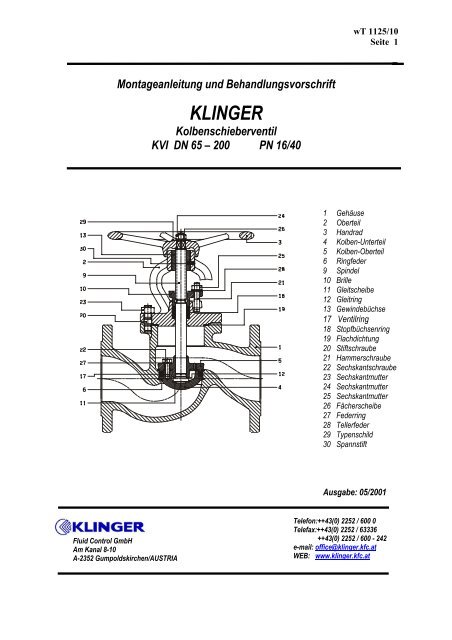

wT 1125/10<br />

Seite 1<br />

Montageanleitung und Behandlungsvorschrift<br />

<strong>KLINGER</strong><br />

Kolbenschieberventil<br />

KVI DN 65 – 200 PN 16/40<br />

1 Gehäuse<br />

2 Oberteil<br />

3 Handrad<br />

4 Kolben-Unterteil<br />

5 Kolben-Oberteil<br />

6 Ringfeder<br />

9 Spindel<br />

10 Brille<br />

11 Gleitscheibe<br />

12 Gleitring<br />

13 Gewindebüchse<br />

17 Ventilring<br />

18 Stopfbüchsenring<br />

19 Flachdichtung<br />

20 Stiftschraube<br />

21 Hammerschraube<br />

22 Sechskantschraube<br />

23 Sechskantmutter<br />

24 Sechskantmutter<br />

25 Sechskantmutter<br />

26 Fächerscheibe<br />

27 Federring<br />

28 Tellerfeder<br />

29 Typenschild<br />

30 Spannstift<br />

Ausgabe: 05/2001<br />

Fluid Control GmbH<br />

Am Kanal 8-10<br />

A-2352 Gumpoldskirchen/AUSTRIA<br />

Telefon:++43(0) 2252 / 600 0<br />

Telefax:++43(0) 2252 / 63336<br />

++43(0) 2252 / 600 - 242<br />

e-mail: office@klinger.kfc.at<br />

WEB: www.klinger.kfc.at

wT 1125/10<br />

Seite 2<br />

Inhalt<br />

Seite 3<br />

Seite 4<br />

Seite 5<br />

Seite 6 – 7<br />

Seite 8 -9<br />

Seite 10<br />

Seite 11<br />

Seite 12<br />

Funktionsprinzip<br />

Dichtsystem<br />

Durchflußkennziffern und Wiederstandsbeiwerte<br />

Demontage u. Montageanweisung<br />

Montage<br />

Lagervorschrift<br />

Ersatzteilkennblatt<br />

Hinweis zur Dichtheit im Durchgang

wT 1125/10<br />

Seite 3<br />

Funktionsprinzip<br />

Die Kolbenschieberventile der Baureihe KVI 65 – 200 sind eine Weiterentwicklung der Baureihe<br />

KVD 65 – 200. Sie sind besonders geeignet für Einsatzfälle, wo große Druck- u. Temperaturunterschiede<br />

auftreten (Wechselbetrieb) oder wo an die Dichtheit nach außen höchste Anforderungen<br />

gestellt werden.

wT 1125/10<br />

Seite 4<br />

Das Dichtsystem<br />

Der Ventilring aus KX-GT bzw. K-Flon/KFG/TFM 1600 (Hauptdichtung)<br />

ist im Kolben eingebaut. Eine bewegliche Ringfeder, die unter<br />

dem Ventilring am konischen Kolben aufgezogen ist, hält den<br />

Ventilring gleichmäßig unter Druck. Die Ringführung – der Teil<br />

der Gehäusewand gegen den der Ventilring abdichtet –<br />

ist aus säurebeständigem Stahl gefertigt u. bildet die Dichtfläche.<br />

Dichtkante<br />

(Reservedichtung)<br />

Ventilring<br />

(Hauptdichtung)<br />

Ringfeder<br />

(Nachdichtung)<br />

Beim Schließen des Ventiles gleitet der Kolben in die Ringführung,<br />

bis die Ringfeder anschlägt. Der Abstand Kolbenoberteil/Ringfeder<br />

verringert sich, den dabei entstehenden Druck von oben gibt die<br />

Ringfeder an den elastischen Ventilring weiter, der sich dadurch an<br />

die Ringführung preßt – damit ist das Ventil im Durchgang optimal<br />

dicht.<br />

Die bewegliche Ringfeder, die immer auf den Ventilring wirkt, sorgt<br />

auch für eine automatische Nachdichtung.<br />

Eine Dichtkante am Kolbenoberteil wirkt bei Verschleiß des Ventilringes<br />

als metallische Reservedichtung.<br />

Für eine sichere Abdichtung nach außen sorgt eine Flachdichtung aus<br />

Grafit-GT bzw. Top-Chem. 2000, die zwischen Ventiloberteil u. Ventilgehäuse<br />

eingesetzt ist. Die Stopfbüchse aus Grafit-Ringen bzw.<br />

K-Flon/KFG/TFM 1600 wird von Tellerfedern unter Spannung gehalten –<br />

wartungsfrei. Alle für die Dichtung funktionswichtigen Teile sind<br />

leicht zugänglich. Ventilring, Stopfbüchsenringe, Gewindespindel u.<br />

Gewindebüchse sind problemlos austauschbar.<br />

Dichtfläche an<br />

der<br />

Gehäusewand<br />

Die bewegliche Ringfeder wirkt auf den<br />

KX-Ring und hält automatisch eine<br />

optimale Dichtwirkung aufrecht<br />

Tellerfedern<br />

dichten die<br />

Stopfbüchse aus<br />

Grafit-Ringen<br />

automatisch<br />

nach<br />

Einbaulage:<br />

<strong>KLINGER</strong>-Kolbenschieberventile der Baureihe KVI können in jeder beliebigen Lage eingebaut werden.<br />

Der am Gehäuse aufgegossene Pfeil gibt die ideale Durchflußrichtung an.<br />

Bei Einsatz von flüssigen Medien in Kombination mit einer Kolbenpumpe ist zu beachten, daß bei der<br />

Betätigung des KVI-Ventiles sowohl beim Öffnungs- als auch beim Schließhub Flüssigkeit verdrängt<br />

wird.

wT 1125/10<br />

Seite 5<br />

Durchflußkennziffern Widerstandsbeiwerte<br />

Baureihe KVI<br />

DN 65 80 100 125 150 200<br />

Kv 81,70 121 185 280 395 676<br />

ξ 4,2 4,4 4,6 4,9 5,1 5,5<br />

Montageanweisung<br />

Montage in die Leitung<br />

<strong>KLINGER</strong>-Ventile können senkrecht, seitlich oder mit dem Handrad nach unten montiert werden. Sie<br />

gewährleisten in jeder Lage dieselbe druckfeste Abdichtung.<br />

Es sind bei der Montage der Ventile folgende Punkte zu berücksichtigen:<br />

• die Anschlußflansche der Rohrleitung müssen parallel sein<br />

• die Schrauben sollen überkreuz und vorzugsweise mit einem Drehmomentschlüssel<br />

angezogen werden.<br />

• Behandlung des Ventiles nach Blatt 6 vornehmen.<br />

Als Flanschdichtung empfehlen wir <strong>KLINGER</strong>-Dichtungsmaterial, welches je nach Qualität für fast alle<br />

Medien u. Betriebsbedingungen geeignet ist.<br />

z.B.: <strong>KLINGER</strong> Sil C-................je nach Einsatzbedingungen

wT 1125/10<br />

Seite 6<br />

Demontage und Montageanweisung<br />

<strong>KLINGER</strong>-Durchgangsventile der Type KVI sind – auch an der Stopfbüchse – praktisch wartungsfrei!<br />

Sind durch natürlichen Verschleiß die Ventil- bzw. Stopfbüchsenringe zu erneuern, so ist dies wie folgt<br />

durchzuführen:<br />

Demontage<br />

Das Ventil kann je nach Einbaulage in der drucklosen u. entleerten Leitung verbleiben.<br />

• Ventil ganz öffnen<br />

• Sechskantmutter (Pos.23) abschrauben<br />

• Komplettes Oberteil (Pos.2) abheben<br />

• Flachdichtung (Pos.19) entfernen<br />

Ventilring:<br />

• Sechskantschrauben (Pos.22) abschrauben<br />

• Kolbenoberteil (Pos.5) von Kolbenunterteil (Pos.4) trennen<br />

• Ventilring (Pos.17) abheben<br />

• Gleitscheibe (Pos.11) entfernen<br />

• Teile reinigen<br />

1 Gehäuse<br />

2 Oberteil<br />

3 Handrad<br />

4 Kolben-Unterteil<br />

5 Kolben-Oberteil<br />

6 Ringfeder<br />

9 Spindel<br />

10 Brille<br />

11 Gleitscheibe<br />

12 Gleitring<br />

13 Gewindebüchse<br />

17 Ventilring<br />

18 Stopfbüchsenring<br />

19 Flachdichtung<br />

20 Stiftschraube<br />

21 Hammerschraube<br />

22 Sechskantschraube<br />

23 Sechskantmutter<br />

24 Sechskantmutter<br />

25 Sechskantmutter<br />

26 Fächerscheibe<br />

27 Federring<br />

28 Tellerfeder<br />

29 Typenschild<br />

30 Spannstift

wT 1125/10<br />

Seite 7<br />

Stopfbüchsenringe:<br />

• Sechskantmutter (Pos.25) von Hammerschraube (Pos.21) abschrauben, Tellerfeder<br />

(Pos.28) abheben<br />

• Brille (Pos.10) hochheben u. Hammerschrauben (Pos,21) abnehmen<br />

• Sechskantmutter (Pos.24) abschrauben<br />

• Fächerscheibe (Pos.26) und Typenschild (Pos.29) abnehmen<br />

• Handrad (Pos.3) entfernen<br />

• Spindel (Pos.9) rechtsdrehend aus Oberteil (Pos.2) ausdrehen<br />

• Brille (Pos.10) abnehmen<br />

• Stopfbüchsenringe (Pos.18) entfernen<br />

ACHTUNG:Im Rahmen eines Ventilringtausches soll immer auch die Baueinheit<br />

Spindel-Oberteil auf Funktionstüchtigkeit überprüft werden. Hiebei soll kontrolliert werden ob<br />

1) das Trapezgewinde der Spindel keinen großen Verschleiß aufweist<br />

2) das Spiel zwischen Spindelgewinde u. Mutterngewinde in der Gewindebüchse nicht<br />

übernatürlich groß ist.<br />

3) Der Spindelkopf im Kolben leicht drehbar ist<br />

Bei Erneuerung der Betätigungsteile empfehlen wir grundsätzlich Spindel u. Gewindebüchse zu<br />

tauschen. Sind vorgenannte Bauteile erneuerungsbedürftig, ist wie folgt vorzugehen:<br />

• Herausschlagen des Spannstiftes (Pos.30) aus dem Oberteil (Pos.2) (von außen nach<br />

innen)<br />

• Gewindebüchse entfernen<br />

• Sollte sich die Gewindebüchse nicht leicht ausdrehen lassen, so wird die Spindel von unten<br />

(d.h. von Stopfbüchsenseite) eingeschraubt bis der Spindelvierkant oben herrausragt<br />

• Handrad aufsetzen und soweit nach links drehen bis Gewindebüchse aus Oberteil ragt<br />

• Handrad ruckartig nach rechts bewegen, daß sich die Spindel wieder aus dem Oberteil<br />

ausdreht<br />

• Spindel ausdrehen<br />

• Gewindebüchse mit geeigneten Werkzeug entfernen

wT 1125/10<br />

Seite 8<br />

Montage<br />

Zusammenbau der Oberteileinheit<br />

• Gewindebüchse (Pos.13) in Oberteil (Pos.2) einschrauben, verbohren u. mit Spannstift<br />

(Pos.30) verstiften<br />

• Stopfbüchsenbohrung reinigen<br />

• Stopfbüchsenringe (Pos.18) unter Zuhilfenahme der Brille (Pos.10) einbringen<br />

• Brille (Pos.10) aufsetzen, Hammerschrauben (Pos.21) aufsetzen, Tellerfedern (Pos.28)<br />

aufstecken u. Sechskantmutter (Pos.25) mit Hand aufschrauben<br />

Zusammenbau der Kolben-Spindel-Einheit<br />

• Auf Spindel (Pos.9) Gleitring (Pos.12) u. Kolben-Oberteil (Pos.5) aufsetzen<br />

• Diese Teile sind an den Reibflächen gründlich mit geeignetem Schmiermittel zu versehen<br />

(Schmiermittel-OKS 230)<br />

• In Kolben-Unterteil (Pos.4) gründlich geschmierter Gleitscheibe (Pos.11) einlegen<br />

• Ringfeder (Pos.6) u. Ventilring (Pos.17) aufsetzen<br />

• Kolben-Unterteil (Pos.4) mit Kolben-Oberteil (Pos.5) zusammenführen und mit<br />

Sechskantschraube (Pos.22) mit aufgesteckten Federring (Pos.27) verbinden<br />

• Kolben-Oberteil (Pos.5) so in Schraubstock einspannen, daß Kolben-Unterteil (Pos.4)<br />

Ventilring (Pos.17) und Ringfeder (Pos.6) freigestellt sind u. nicht beschädigt werden<br />

• Mit Drehmomentschlüssel Sechskantschrauben (Pos.22) über kreuz mit vorgeschriebenem<br />

Drehmoment anziehen<br />

Anzugsmoment / [Nm]<br />

DN Gewinde Grafit GT PTFE/KFG/TFM 1600<br />

65 M 6 6,3 4,4<br />

80 M 8 16 11,2<br />

100 M 10 30 21<br />

125 M 12 45 31,5<br />

150 M 16 100 70<br />

200 M 20 180 126<br />

Zusammenbau Oberteileinheit mit Kolben-Spindel Einheit<br />

• Kolben-Spindel-Einheit, Spindelgewinde mit OKS 230 geschmiert, von unten in die<br />

Oberteileinheit einführen u. Spindel eindrehen<br />

• Handrad aufsetzen<br />

• Typenschild (Pos.29) und Fächerscheibe (Pos.26) aufsetzen<br />

• Sechskantmutter (Pos.24) aufsetzen und festziehen<br />

• Spindel in Offenstellung bringen

wT 1125/10<br />

Seite 9<br />

Zusammenbau komplett Oberteileinheit mit Gehäuse<br />

• Flachdichtung (Pos.19) auf gereinigte Eindrehung im Gehäuse einlegen<br />

• Komplette Oberteileinheit aufsetzen<br />

• Stiftschrauben mit geeignetem Schmiermittel fetten (OKS 230)<br />

• Sechskantmutter (Pos.23) aufschrauben und mit Drehmomentschlüssel kreuzweise auf<br />

erforderliches Moment anziehen (siehe nachfolgende Tabelle)<br />

Anzugsmoment [Nm]<br />

DN Dimension Grafit-GT Top-Chem.2000<br />

65 M 16 120 110<br />

80 M 16 120 140<br />

100 M 16 120 140<br />

125 M 20 230 220<br />

150 M 20 230 220<br />

200 M 24 390 425<br />

Stopfbüchsenpackung auf erforderliches Drehmoment laut Tabelle anziehen<br />

Anzugsmoment [Nm]<br />

(Hammerschraube)<br />

DN Grafit L PTFE/KFG/TFM<br />

65 8 5,6<br />

80 8 5,6<br />

100 10,5 7,35<br />

125 17 11,90<br />

150 17 11,90<br />

200 36 25,20<br />

Die Stopfbüchse kann – wenn notwendig – bei auftretender Undichtheit mit den in der Tabelle<br />

angegebenen Werten nachgezogen werden.

wT 1125/10<br />

Seite 10<br />

Lagervorschrift für Klinger-Kolbenschieberventile u. deren Ersatzteile<br />

Die Lagerung von Ventilen und Ventilersatzteilen darf nur in trockenen Lagerräumen erfolgen. Komplett<br />

montierte Ventile sind dabei im Anlieferungszustand (Ventil in ZU-Stellung, Anschlüsse mit<br />

Schutzkappen verschlossen) zu lagern. Ventilersatzteile sind sorgfältig zu behandeln und sollen<br />

während der Lagerung möglichst in der werksmäßigen Verpackung verbleiben.<br />

Werden Abdeck- oder Schrumpffolien verwendet, ist durch entsprechende Maßnahmen dafür zu<br />

sorgen, daß die Atmosphäre innerhalb der Abdeckungen kondensationsfei ist.<br />

Für die Lagerung in staubigen Räumen werden entsprechende Schutzmaßnahmen angeraten. Um<br />

Verwechslungen auszuschließen, sollen alle lagernde Teile entsprechend den Lieferpapieren benannt<br />

u. lagerortmäßig aufbewahrt werden.<br />

Die Temperatur innerhalb der Lagerräume soll die Grenzwerte –20° C u. +50° C nicht überschreiten.<br />

Rasch erfolgende Temperaturwechsel sind möglichst zu vermeiden (Kondens- u. Schwitzwasseranfall).<br />

Behandlungsvorschriften und Verwendungshinweise sind Bestandteil der Lieferung und sollten mit der<br />

Ware gelagert werden, sodaß gewährleistet ist, daß alle wichtigen Informationen und Unterlagen<br />

weitergereicht werden.<br />

Für die Identifikation von Klinger-Einzelteilen stehen entsprechende Unterlagen zur Verfügung<br />

(Ersatzteilkennblätter).<br />

Allfällige, auf die Lagerhaltung einflußnehmende, im Bereich von Klinger liegende Änderungen werden<br />

in Form von Rundschreiben zeitgerecht bekanntgegeben.<br />

Schäden, welche durch unsachgemäße Lagerung entstanden sind, entbinden Klinger von<br />

Verpflichtungen, die aus Gewährleistung, Garantie u. Produkthaftung abzuleiten sind.

wT 1125/10<br />

Seite 11<br />

Spindel<br />

Ersatzteilkennblatt<br />

DN L Tr SW<br />

65 264 Tr 20 x 4 12,5<br />

80 280 Tr 20 x 4 12,5<br />

100 328 Tr 24 x 5 14<br />

125 382 Tr 30 x 6 17<br />

150 413 Tr 30 x 6 17<br />

200 580 Tr 40 x7 24<br />

Ventilring<br />

Stopfbüchse<br />

DN ∅ D ∅ d s<br />

65 64 51 8<br />

80 77 62 9<br />

100 95 78 9,5<br />

125 116 96 11<br />

150 137 114 12,5<br />

200 180 150 16<br />

DN ∅ D ∅ d s<br />

65 32 20 23,5<br />

80 32 20 23,5<br />

100 38 24 26,5<br />

125 45 30 29<br />

150 45 30 29<br />

200 60 40 38<br />

Gewindebüchse<br />

Flachdichtung<br />

DN ∅ D ∅ d L<br />

65 M 34 x 1,5 Tr 20 x 4 35<br />

80 M 34 x 1,5 Tr 20 x 4 35<br />

100 R 1 ¼“ Tr 24 x 5 44<br />

125 R 1 ½“ Tr 30 x 6 48<br />

150 R 1 ½“ Tr 30 x 6 48<br />

200 M 64 x 1,5“ Tr 40 x 7 75<br />

DN ∅ D ∅ d s<br />

65 91 73 1,5<br />

80 104 86 1,5<br />

100 122 104 1,5<br />

125 143 125 1,5<br />

150 166 146 1,5<br />

200 212 190 1,5

wT 1125/10<br />

Seite 12<br />

Hinweis zur Dichtheit im Durchgang<br />

Da der Kolben konstruktionsbedingt aus zwei Teilen besteht und im Kolbenoberteil zwecks<br />

Drucksausgleichs eine Bohrung vorhanden ist, kann es vorkommen, dass im geschlossenen Zustand<br />

Luftblasen entstehen. Diese Blasenbildung darf nicht als Zeichen von Undichtheit gewertet werden.<br />

(siehe Abbildung)<br />

Dieser Vorgang kann je nach Lage der Bohrung bis zu 5 Minuten andauern und kann weiters bei jeder<br />

Betätigung des Kolbens auftreten.