Industriesolarzellen auf dünnem multikristallinem Silizium - KOPS ...

Industriesolarzellen auf dünnem multikristallinem Silizium - KOPS ...

Industriesolarzellen auf dünnem multikristallinem Silizium - KOPS ...

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

<strong>Industriesolarzellen</strong> <strong>auf</strong> <strong>dünnem</strong> <strong>multikristallinem</strong> <strong>Silizium</strong>:<br />

Diffusionsverfahren, neue Materialien und bifaciale Strukturen<br />

Andreas Kränzl

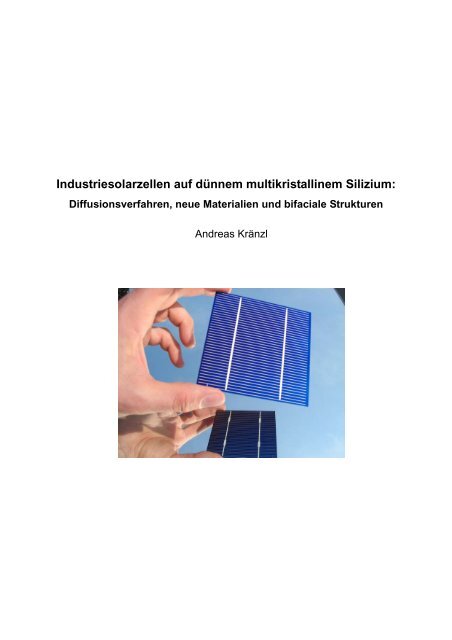

Bild Titelseite: Bifaciale Bor-BSF-Solarzelle über einem Spiegel gehalten

<strong>Industriesolarzellen</strong> <strong>auf</strong> <strong>dünnem</strong> <strong>multikristallinem</strong> <strong>Silizium</strong>:<br />

Diffusionsverfahren, neue Materialien und bifaciale Strukturen<br />

Dissertation<br />

zur Erlangung des akademischen Grades<br />

des Doktors der Naturwissenschaften<br />

(Dr. rer. nat.)<br />

an der Universität Konstanz<br />

Fachbereich Physik<br />

vorgelegt von<br />

Andreas Kränzl<br />

Tag der mündlichen Prüfung: 12.02.2007<br />

Referent: Prof. Dr. Ernst Bucher<br />

Referent: Prof. Dr. Ulrich Rüdiger

“The albedo is out there, waiting to be collected,<br />

and this represents, today more than ever, a strong motivation for using bifacial cells.”<br />

A. Cuevas [1]

Inhaltsverzeichnis<br />

Einleitung 1<br />

1 <strong>Industriesolarzellen</strong> 3<br />

1.1 Herstellung von Rohsilizium 3<br />

1.2 Herstellung von EG <strong>Silizium</strong> 4<br />

1.3 Herstellung von Wafern 5<br />

1.4 Herstellungsprozess von multikristallinen Siebdrucksolarzellen 5<br />

1.4.1 Sägeschadenätzen, Texturierung und Waferreinigung 6<br />

1.4.2 Phosphordiffusion 7<br />

1.4.3 PECVD SiNx:H-Abscheidung 8<br />

1.4.4 Kantenisolation 8<br />

1.4.5 Siebdruck-/Dickfilmmetallisierung 9<br />

1.4.6 Kontaktsintern und Feuerparameteroptimierung 9<br />

2 Solarsilizium 11<br />

2.1 Herstellung von Solarsilizium 12<br />

2.2 Solarzellenergebnisse <strong>auf</strong> SoG-<strong>Silizium</strong> 12<br />

2.3 Optimierung des Frontseitensiebdrucks bei großen Wafern 19<br />

2.3.1 Optimierung des Fronseitensiebdrucks 19<br />

2.3.2 Solarzellenergebnisse <strong>auf</strong> großen SoG-Si Wafern 23<br />

2.3.3 Silberplatierung des Frontkontakts 26<br />

3 Inline Diffusion 27<br />

3.1 Diffusion 28<br />

3.2 Übersicht Diffusionsverfahren 30<br />

3.3 Dotierstoffe für die Inline-Diffusion 30<br />

3.4 Experimente 31<br />

3.4.1 Aufbringung des Dotierstoffs mit einer Sprühdüse 31<br />

3.4.2 Diffusionsprozess 36<br />

3.4.3 Entfernung der Rückstände des Dotierstoffes 38<br />

3.4.4 Solarzellenergebnisse mit Inline Diffusion im Gürtelofen 41

4 Bor BSF Solarzellen 49<br />

4.1 Solarzellenprozess 49<br />

4.1.1 Bor-Diffusion 52<br />

4.1.2 Entfernung des Borsilizids 55<br />

4.1.3 Oxidation 55<br />

4.1.4 Einfluss der BBr3-Diffusion und Oxidation <strong>auf</strong> τ Vol 56<br />

4.1.5 Kontaktsintern und Feuerparameteroptimierung 57<br />

4.2 Solarzellenergebnisse 58<br />

4.2.1 mc-Si Solarzellen mit Bor-BSF ohne Rückseitenpassivierung 60<br />

4.2.2 mc-Si Solarzellen mit Bor-BSF und Rückseitenpassivierung 63<br />

4.2.3 mc-Si Solarzellen mit sauer isotroper Textur 66<br />

4.2.4 Solarzellen <strong>auf</strong> Cz-Si 69<br />

4.3 PC1D Simulationen zur bifacialer Beleuchtung 73<br />

4.4 Messungen an Modulen unter realen Bedingungen 75<br />

4.5 Modulverschaltung 80<br />

4.6 Ausblick - Prozessoptimierung für die industrielle Umsetzung 84<br />

4.6.1 Solar Grade <strong>Silizium</strong> 84<br />

4.6.2 Solarzelle mit Spray-On-Prozess 86<br />

4.6.3 Alternative Rückseitenpassivierung 91<br />

4.6.4 Zukünftige Entwicklung der Bor-BSF-Solarzelle 93<br />

Zusammenfassung 95<br />

Anhang 97<br />

Übersicht Bifaciale Solarzellen 97<br />

Liste der Abkürzungen und verwendeten Symbole 101<br />

Literaturverzeichnis 103<br />

Eigene Publikationen 107<br />

Danksagung 108

Einleitung 1<br />

Einleitung<br />

Regenerative Energien und vor allem die Photovoltaik sind immer weiter <strong>auf</strong> dem Vormarsch und<br />

zeigen ein rasantes Wachstum. Motor dieser Entwicklung ist unter anderem die Tatsache, dass die<br />

Vorräte an fossilen Brennstoffen sowie Uran (U 235 ) für Kernkraftwerke nur begrenzt vorhanden sind.<br />

Die Prognosen, wie lang diese Energieträger noch zur Verfügung stehen, sind schwierig und hängen<br />

entscheidend vom immer weiter steigenden Verbrauch ab. Anders die Sonne: Sie stellt ihre Energie<br />

täglich zur Verfügung. Die Menge an Energie, die jeden Tag <strong>auf</strong> die Erde einstrahlt, würde unseren<br />

Energieverbrauch um ein Vielfaches decken. Ein weiterer wichtiger Punkt ist die Reduktion von<br />

Treibhausgasen. Es herrscht inzwischen Konsens darüber, dass der CO 2 -Ausstoß mitverantwortlich ist<br />

für die Veränderung des Klimas der letzten Jahre. Solarzellen sind abgesehen von der CO 2 -<br />

Produktion während ihrer Herstellung CO 2 -neutral, da sie die einfallende Strahlung der Sonne direkt in<br />

Energie umwandeln.<br />

Der Anteil der Photovoltaik bei der Energiegewinnung steigt kontinuierlich, das Wachstum ist aber<br />

momentan durch die Knappheit von <strong>Silizium</strong> gebremst. Über 94 % [2] der kommerziell erhältlichen<br />

Solarzellen basieren <strong>auf</strong> kristalliner <strong>Silizium</strong>technologie. Aufgrund des enormen Wachstums der<br />

Solarbranche kommt es inzwischen zu einem Engpass an <strong>auf</strong>bereitetem <strong>Silizium</strong>. Im Anfangsstadium<br />

der Photovoltaikindustrie reichten die Reste an <strong>Silizium</strong> aus der Halbleiterindustrie aus, die<br />

Bedürfnisse der wenigen Unternehmen im Bereich der Photovoltaik zu decken. Heute wird mehr<br />

<strong>Silizium</strong> für die Herstellung von Solarzellen verwendet als für sonstige Halbleiterbauelemente (siehe<br />

Abbildung 0.1).<br />

Abbildung 0.1: Historie und Vorhersage des Bedarfs an <strong>Silizium</strong> der Halbleiter- (blau) und<br />

Solarindustrie (grün), sowie für die Produktionskapazitäten von <strong>Silizium</strong> (rote Linie) [3].<br />

Ziel ist es deshalb, die benötigte Menge an <strong>Silizium</strong> pro Wattpeak zu minimieren. Eine Möglichkeit ist<br />

die Herstellung immer dünnerer Wafer, wodurch der Verbrauch von <strong>Silizium</strong> reduziert wird. Momentan

2<br />

werden in der Industrie Solarzellen aus Wafern mit einer Dicke von ~200 μm produziert. Des Weiteren<br />

werden neue, billigere <strong>Silizium</strong>-Materialien für die Herstellung von Solarzellen verwendet, um die<br />

steigende Nachfrage der Photovoltaikindustrie zu bedienen.<br />

Dadurch sollen aber auch die Herstellungskosten für Solarzellen gesenkt werden, um so den<br />

Solarstrom <strong>auf</strong> dem Markt konkurrenzfähig zu machen. Diesen Sommer (2006) wurde Solarstrom<br />

während der Spitzenlastzeiten zum ersten Mal an der Leipziger Strombörse günstiger gehandelt als<br />

Storm aus konventionellen (Kohle, Atom) Kraftwerken [4]. Eine weitere Möglichkeit, Solarstrom<br />

günstiger anzubieten, ist die Herstellung besserer Solarzellen (nach Möglichkeit bei gleichen oder<br />

geringeren Herstellungskosten). Es gibt eine einfache Möglichkeit dieses Ziel zu erreichen, indem<br />

man Solarzellen herstellt, die das Licht nicht nur <strong>auf</strong> einer Seite sondern zusätzlich auch das Streulicht<br />

<strong>auf</strong> der Rückseite einsammeln.<br />

Im ersten Teil der Arbeit wird die <strong>Silizium</strong><strong>auf</strong>bereitung und der Herstellungsprozess einer Siebdrucksolarzelle<br />

beschrieben, wie er zurzeit in der Industrie benutzt wird.<br />

Im zweiten Teil wird untersucht, wie sich der Industrieprozess an neue <strong>Silizium</strong>-Materialien, in<br />

unserem Fall das Solarsilizium (englisch: Solar Grade SoG), anpassen und optimieren lässt.<br />

Solarzellen <strong>auf</strong> Wafern der Größe 125x125 mm² und 156x156 mm² wurden prozessiert und analysiert.<br />

Für Wafer der Größe 156x156 mm² wurde zusätzlich der Frontseitenkontakt optimiert.<br />

Im dritten Teil wird die Inline-Diffusion mit <strong>auf</strong>gesprühten Dotierstoffquellen beschrieben. Inline-<br />

Prozessierung, das heißt die Prozessierung in einer Linie bzw. am Fließband, stellt ein gutes Potential<br />

zur Kostenreduzierung dar. Außerdem wird die mechanische Beanspruchung durch das Handling der<br />

Wafer minimiert, was Inline-Prozessierung attraktiv für dünne Wafer macht.<br />

Im vierten Teil wird ein alternatives, bifaciales Solarzellenkonzept für dünne Wafer vorgestellt. Dabei<br />

wird die Basiskontaktierung <strong>auf</strong> der Rückseite der Solarzelle durch ein Fingergrid und nicht mehr<br />

durch einen ganzflächigen, metallischen Kontakt realisiert, der <strong>auf</strong>grund der unterschiedlichen<br />

thermischen Ausdehnung verglichen mit <strong>Silizium</strong> zu einer Verbiegung der Solarzellen führt. Dies<br />

verhindert die Durchbiegung der Wafer und ermöglicht eine bessere Passivierung der Rückseite durch<br />

die Kombination von Bor-BSF (englisch: Back Surface Field) und <strong>Silizium</strong>dioxid. Des Weiteren kann<br />

die Solarzelle durch die offene Rückseitenstruktur Licht <strong>auf</strong> der Rückseite einsammeln, was zu einer<br />

Steigerung der Ausgangsleistung führt. Mit Simulationen und durch Versuche mit fertigen Modulen im<br />

Freien unter realen Bedingungen werden die Vorteile von bifacialen Solarzellenkonzepten belegt. Es<br />

werden bifaciale Solarmodule vorgestellt, in denen sowohl p-Typ wie auch n-Typ Solarzellen<br />

abwechselnd verschaltet sind.

<strong>Industriesolarzellen</strong> 3<br />

1 <strong>Industriesolarzellen</strong><br />

Der Großteil der kommerziell erhältlichen Solarzellen beruht <strong>auf</strong> kristalliner <strong>Silizium</strong>technologie. Der<br />

Anteil der Solarzellen <strong>auf</strong> multikristallinen Wafern beträgt über 50 %. Der Anteil der monokristallinen<br />

Wafer besteht hauptsächlich aus zonengereinigten (englisch: Float Zone FZ) Wafern und Czochralskigezogenen<br />

Wafern (siehe Abbildung 1.1).<br />

52%<br />

multikristallines<br />

<strong>Silizium</strong><br />

38%<br />

monokristallines<br />

<strong>Silizium</strong><br />

(Cz, FZ)<br />

9.4%<br />

Dünnfilm-<strong>Silizium</strong><br />

amorphes <strong>Silizium</strong><br />

sonstige<br />

Abbildung 1.1: Anteile der verschiedenen Ausgangsmaterialien für die Solarzellenherstellung.<br />

Zahlen aus [2].<br />

Im folgenden Kapitel werden die Herstellung von Rohsilizium, sowie die weiteren Schritte bis zum<br />

<strong>Silizium</strong>wafer kurz skizziert. Der Großteil der multikristallinen Solarzellen wird im Siebdruckverfahren<br />

hergestellt. Der Herstellungsprozess einer typischen Siebdrucksolarzelle wird beschrieben.<br />

1.1 Herstellung von Rohsilizium<br />

<strong>Silizium</strong> ist das zweithäufigste Element in der Erdkruste (nach Sauerstoff) und kommt als <strong>Silizium</strong>oxid<br />

SiO 2 in Sand und Quarz vor. Durch Reduktion wird in großen Schmelzöfen (siehe Abbildung 1.2)<br />

Rohsilizium gewonnen. Dazu wird meistens Quarz und Kohlenstoff in einem Graphitkegel mit einem<br />

Lichtbogen bei einer Temperatur von 1800°C zum Schmelzen gebracht. Gemäß der Reaktionsgleichung<br />

SiO 2 + 2C → Si + 2CO<br />

entsteht elementares <strong>Silizium</strong>, das aus der Schmelze abgeführt werden kann und zunächst noch<br />

flüssig vorliegt (T m ≈ 1415°C). Das so erhaltene Rohsilizium (englisch: Metallurgical Grade MG-Si) hat<br />

eine Reinheit von 98% - 99%.

4<br />

Abbildung 1.2: Schematische Ansicht des Schmelzofens zur <strong>Silizium</strong>gewinnung [5].<br />

Der Energie<strong>auf</strong>wand zur Herstellung von Rohsilizium beträgt ~14 kWh/kg [5]. Wegen des hohen<br />

Energieverbrauch findet die <strong>Silizium</strong>-Herstellung hauptsächlich in Ländern statt, in denen ein Großteil<br />

der Elektrizität durch Wasserkraft kostengünstig gewonnen werden kann. Das in diesem Kapitel<br />

beschriebene SoG-<strong>Silizium</strong> stammt von der Firma Elkem aus Norwegen, dem größten <strong>Silizium</strong>hersteller<br />

weltweit.<br />

1.2 Herstellung von EG <strong>Silizium</strong><br />

Zum Reinigen des metallurgischen <strong>Silizium</strong>s geht man klassisch über die Gasphase. Destillationsverfahren<br />

erlauben es, das <strong>Silizium</strong> einfach zu reinigen. Dies geschieht im so genannten Siemens-<br />

Prozess, der in den 50iger Jahren entwickelt wurde. Zunächst wird <strong>Silizium</strong> gemäß der<br />

Reaktionsgleichung<br />

Si + 3 HCl → SiHCl 3 + H 2<br />

in Trichlorsilan umgewandelt, das bei Temperaturen unter 30°C flüssig ist. Flüssigkeiten können mit<br />

Destillationsverfahren wesentlich leichter gereinigt werden als Feststoffe. Das so gereinigt Trichlorsilan<br />

besitzt nur noch eine Restverunreinigung von weniger als 10 -10 %.<br />

Das hochreine <strong>Silizium</strong> wird in CVD -Reaktoren (englisch: Chemical Vapor Deposition, siehe<br />

Abbildung 1.3) gemäß der Reaktionsgleichung<br />

4 SiHCl 3 + 2 H 2 → 3 Si + SiCl 4 + 8 HCl<br />

abgeschieden.<br />

Der Energie<strong>auf</strong>wand für die Herstellung von EG-<strong>Silizium</strong> aus Rohsilizium wird in der Literatur mit 100-<br />

250 kWh/kg angegeben [6].

<strong>Industriesolarzellen</strong> 5<br />

Abbildung 1.3: Schematische Ansicht des CVD-Reaktors zur <strong>Silizium</strong>-Abscheidung aus<br />

Trichlorsilan [5].<br />

1.3 Herstellung von Wafern<br />

Das so gewonnene EG-<strong>Silizium</strong> kann nun in verschiedenen Kristallisationsverfahren weiterverarbeitet<br />

werden. Zunächst werden einkristalline Ingots oder multikristalline <strong>Silizium</strong>blöcke hergestellt.<br />

Beim Czochralski-Verfahren (Cz) wird an einem einkristallinen <strong>Silizium</strong>keim ein Einkristall aus einer<br />

Schmelze gezogen, die sich in einem Quarztiegel befindet. Die Grunddotierung des Kristalls wird<br />

durch Zugabe von entsprechend hochdotiertem <strong>Silizium</strong> schon während des Ziehens bestimmt. Beim<br />

Zonenzieh-Verfahren (FZ Floatzone) werden die polykristallinen Stäbe aus dem CVD Reaktor mit<br />

einem Keimkristall verschmolzen und dann zonenweise <strong>auf</strong>geschmolzen und einkristallin<br />

rekristallisiert. Beim multikristallinen <strong>Silizium</strong> wird das Rohmaterial in Quarztiegel gegossen. Durch<br />

eine entsprechende Temperaturverteilung wird eine gerichtete Erstarrung erzielt. Daraus werden dann<br />

die Wafer für die Solarzellenfertigung gesägt.<br />

Alternativ können auch direkt Wafer aus einer <strong>Silizium</strong>schmelze gezogen (so genannte EFG „edge<br />

defined film fed growth“ Wafer) oder gegossen (so genannte RGS „ribbon growth substrate“ Wafer)<br />

werden [7]. Eine Beschreibung des gesamten klassischen Herstellungsprozesses vom Rohmaterial<br />

zum Wafer findet man in Lehrbüchern [5], [8].<br />

1.4 Herstellungsprozess von multikristallinen<br />

Siebdrucksolarzellen<br />

Abbildung 1.4 zeigt den schematischen Querschnitt durch eine derzeit übliche Industriesolarzelle.<br />

Verwendet wird ein multikristalliner p-Typ <strong>Silizium</strong>-Wafer (Bor-Dotierung 0,5-1,5 Ωcm). Auf der<br />

Vorderseite (oben) befindet sich der mit Phosphor dotierte Emitter, die <strong>Silizium</strong>nitrid (SiN x :H)-<br />

Antireflexionsschicht (ARC englisch: Antireflexion Coating) und der siebgedruckte Silber-Frontkontakt.<br />

Auf der Rückseite liegt der hochdotierte (10 18 -10 19 cm -3 ) p + -Bereich (BSF engl. Back Surface Field)

6<br />

und der ganzflächige Aluminium-Rückkontakt. Das BSF wirft die Minoritätsladungsträger <strong>auf</strong>grund des<br />

elektrischen Feldes in den Wafer zurück.<br />

Abbildung 1.4: Schematischer Querschnitt durch eine typische Industriesolarzelle<br />

Der in diesem Kapitel beschriebene Solarzellenprozess ist typisch für Solarzellen <strong>auf</strong> <strong>multikristallinem</strong><br />

<strong>Silizium</strong>. Typische Wirkungsgrade für so hergestellte Solarzellen <strong>auf</strong> p-Typ <strong>Silizium</strong>-Wafer (Bor-<br />

Dotierung 0,5-1,5 Ωcm) der Größe 125x125 mm² bewegen sich im Bereich von 14,5 % bis 15,5 % für<br />

NaOH-geätzte Wafer und bis zu 16 % für isotrop texturierte Wafer.<br />

Der Herstellungsprozess einer solchen Industriesolarzelle ist in Abbildung 1.5 zusammengefasst. In<br />

den folgenden Kapiteln werden die einzelnen Prozessschritte zur Herstellung einer Industriesolarzelle<br />

basierend <strong>auf</strong> multikristallinen <strong>Silizium</strong>wafern beschrieben.<br />

Saure Isotrope Texturierung<br />

POCl 3 Emitter Diffusion<br />

PECVD SiN x ARC<br />

Kantenisolation<br />

Siebdruck Frontseite (Ag)<br />

Siebdruck BSF Rückseite (Al)<br />

Siebdruck Kontaktpads Rückseite (AgAl)<br />

Kontaktsintern<br />

Abbildung 1.5: Übersicht über die einzelnen Prozessschritte zur Herstellung einer<br />

Industriesolarzelle.<br />

1.4.1 Sägeschadenätzen, Texturierung und Waferreinigung<br />

Bei der Herstellung der (mc)-Wafer entstehen beim Zusägen des <strong>Silizium</strong>blocks in einzelne Säulen<br />

sowie beim Zusägen in einzelne Wafer Kristallversetzungen und andere Defekte, so genannte<br />

Sägeschäden. Außerdem können sich organische Rückstände vom Sägeprozess <strong>auf</strong> der Waferoberfläche<br />

ablagern.

<strong>Industriesolarzellen</strong> 7<br />

Der Sägeschaden wird nass-chemisch entfernt. Zunächst wird die Waferoberfläche in 20%iger, 80°C<br />

heißer Natronlauge NaOH im Schnitt um bis zu 5 µm <strong>auf</strong>geätzt. Die Ätzrate richtet sich nach der<br />

Kristallorientierung, ist also bei <strong>multikristallinem</strong> Material von Korn zu Korn verschieden. Dabei<br />

entsteht eine schwache anisotrope Textur <strong>auf</strong> dem Wafer.<br />

Alternativ dazu lässt sich der Sägeschaden auch mit einer wesentlich besseren sauren, isotropen<br />

Textur entfernen. Eine gute Textur hat den Vorteil, dass die Reflexion der Solarzelle vermindert wird.<br />

Dadurch wird mehr Licht in den Wafer eingekoppelt und ein höherer Strom erzielt. Die für<br />

multikristalline Solarzellen verwendete saure isotrope Textur wird mit einer wässrigen Lösung aus<br />

Fluss- und Salpetersäure hergestellt. Die saure Textur ist im Detail in [9] beschrieben. Der Ätzprozess<br />

bei der Textur beginnt bevorzugt an den Störstellen und Versetzungen <strong>auf</strong> der Oberfläche, die durch<br />

das Sägen der Wafer entstanden sind. Da die Ätzlösung die gestörte Oberflächenschicht isotrop<br />

abätzt, wird deren raue Struktur in den Wafer eingeprägt. Auf glatt geätzten <strong>Silizium</strong>wafer funktioniert<br />

deshalb eine Isotexturierung nicht mehr. Dies ist im weiteren Verl<strong>auf</strong> der Arbeit von Bedeutung, wenn<br />

Rückstände der Diffusion <strong>auf</strong> einer Seite abgeätzt werden müssen (vgl. Kapitel 4.2.3).<br />

Nach dem Sägeschadenätzen oder der Textur werden die metallischen Verunreinigungen in einer<br />

Salzsäurelösung (HCl) entfernt. Restliche Verunreinigungen und die <strong>Silizium</strong>oxid-Schicht an der<br />

Oberfläche des Wafers werden vor dem nächsten Prozesschritt mit Flusssäure (HF) abgeätzt. Danach<br />

ist die Waferoberfläche hydrophob.<br />

Diese Reinigungssequenz ist in der Regel (POCl 3 Diffusion) für <strong>Industriesolarzellen</strong> ausreichend. Für<br />

die in Kapitel 4 benutzte Bor-Diffusion und die thermische Oxidation sind zusätzliche Reinigungsschritte<br />

nötig. Dabei wird im Anschluss an die in diesem Abschnitt beschriebene Industriereinigung die<br />

Waferoberfläche um ca. 3 nm in 80°C heißem Wasserstoffperoxyd (H 2 O 2 ) und Schwefelsäure (H 2 SO 4 )<br />

(1:5) <strong>auf</strong>oxidiert. Im Anschluss wird das <strong>Silizium</strong>oxid mit Flusssäure (HF, 5%) abgeätzt. Die Wafer sind<br />

nun hydrophob und zur weiteren Prozessierung (Bor-Diffusion oder thermische Oxidation) fertig.<br />

1.4.2 Phosphordiffusion<br />

Auf die Emitterdiffusion wird im Detail in Kapitel 3.1 eingegangen. Die Phosphordiffusion ist eine<br />

Gasphasendiffusion. Die Diffusion findet in einem offenen Rohrofen statt, der elektrisch beheizt wird<br />

(siehe Abbildung 1.6). Die Wafer werden dazu in Quarzboote geladen. Als Phosphorquelle wird<br />

Phosphoroxychlorid (POCl 3 ) verwendet, welches von einem Trägergas (Stickstoff und Sauerstoff) zum<br />

Wafer transportiert wird.<br />

Abbildung 1.6: Schematische Darstellung Gasphasendiffusion

8<br />

An der Waferoberfläche bildet sich eine phosphorhaltige Glasschicht, aus der die eigentliche Diffusion<br />

stattfindet. Diese besteht aus <strong>Silizium</strong>dioxid und Phosphorpentoxid und bildet sich gemäß den<br />

Reaktionsgleichungen:<br />

Si + O 2 → SiO 2<br />

4 POCl 3 + 3 O 2 → P 2 O 5 + 6Cl 2 .<br />

Das entstehende Chlor reinigt zusätzlich die Oberfläche, indem es flüchtige Verbindungen mit noch<br />

vorhandenen metallischen Verunreinigungen erzeugt [10].<br />

Alternativen zur Diffusion aus der Gasphase werden in Kapitel 3 untersucht.<br />

1.4.3 PECVD SiN x :H-Abscheidung<br />

<strong>Silizium</strong>nitrid wird im PECVD-Verfahren (englisch: Plasma Enhanced Chemical Vapour Deposition) <strong>auf</strong><br />

der Vorderseite der Wafer abgeschieden. Die Abscheidung findet in einem Graphitboot statt. Das SiN x<br />

dient zur Oberflächenpassivierung des n + -dotierten Emitters und gleichzeitig als Antireflexionsschicht.<br />

Die Dicke der SiN x :H-Antireflexionsschicht beträgt ~ 70 nm, wodurch das Minimum der Reflexion bei ~<br />

600 nm liegt, daher die charakteristische blaue Farbe der Solarzellen. Der Brechungsindex des SiN x<br />

hängt vom Verhältnis der Gasflüsse von Silan (SiH 4 ) und Ammoniak (NH 3 ) ab. Für die hier<br />

prozessierten Solarzellen wurde in der Regel ein Brechungsindex n von 2,0 - 2,1 eingestellt. Die<br />

abgeschiedene SiN x -Schicht ist reich an Wasserstoff, der während des Kontaktsinterns in den Wafer<br />

diffundieren kann und zusätzlich Defekte im Wafer passiviert und die Volumenlebensdauer erhöht.<br />

Bei den bifacialen Solarzellen in Kapitel 1 wird PECVD SiN x :H außerdem <strong>auf</strong> der Rückseite zum<br />

Schutz des <strong>Silizium</strong>dioxids und als Antireflexschicht abgeschieden.<br />

1.4.4 Kantenisolation<br />

Um Kurzschlüsse zu verhindern, muss der Emitter vom BSF und den Rückkontakten getrennt werden.<br />

Hierfür gibt es verschiedene Verfahren, die an unterschiedlichen Stellen innerhalb des Solarzellenprozesses<br />

zur Anwendung kommen. Bei den hier vorgestellten Solarzellen wurde die Kantenisolation<br />

mechanisch mit einer Säge oder mit dem Plasmaätzer durchgeführt. Die Kantenisolation mit der Säge<br />

kann wahlweise vor oder nach dem Siebdruck stattfinden. Dabei wird 0,5 - 1mm an der Kante des<br />

Wafers mit einem feinen Sägeblatt abgesägt. Beim Plasmaätzen werden die Kanten schon vor der<br />

PECVD SiN x :H-Abscheidung entfernt. Dazu werden die Wafer <strong>auf</strong>einander gestapelt und zusammengepresst,<br />

so dass nur noch die Kanten sichtbar sind, ähnlich wie Seiten in einem geschlossenen<br />

Buch. Nur diese werden dann im Plasma (SF 6 ) abgeätzt. Das Plasma gelangt allerdings auch wenige<br />

Millimeter <strong>auf</strong> die Waferoberflächen. Deshalb muss das Plasmaätzen vor der SiN x :H-Abscheidung<br />

stattfinden, da sonst die Oberflächenpassivierung in den Randbereichen entfernt wird, was schlecht<br />

für die Solarzelle ist und optisch nicht gut aussieht. In der Industrie finden vermehrt die Kantenisolation<br />

mittels Laser [11] und das einseitige, nasschemische Zurückätzen des Emitters <strong>auf</strong> der<br />

Rückseite ihre Anwendung [12].

<strong>Industriesolarzellen</strong> 9<br />

1.4.5 Siebdruck-/Dickfilmmetallisierung<br />

Die Kontakte der Solarzelle werden im Siebdruckverfahren <strong>auf</strong>gedruckt. Die Siebe bestehen aus<br />

einem Edelstahlgewebe. Die Menge der Paste, die gedruckt wird, ergibt sich aus der Maschenweite<br />

und dem Drahtdurchmesser. Typische Siebe für die Herstellung von Solarzellen haben eine Mesh-<br />

Zahl (Maschen pro inch) von 200 bis 325 und einen Drahtdurchmesser von 0,02 mm bis 0,04 mm.<br />

Beim Drucken wird das Sieb zunächst von einem Überziehrakel geflutet. Das Druckrakel, welches im<br />

Anschluss über das Sieb gezogen wird, drückt die sich nun in den Maschen befindende Paste <strong>auf</strong> den<br />

Wafer, der ungefähr 1 mm unter dem Sieb liegt (Absprung). Die Paste bleibt <strong>auf</strong> dem Wafer haften,<br />

während das Sieb wieder in seine Ausgangposition zurückkehrt.<br />

Da man nicht <strong>auf</strong> der ganzen Fläche des Siebes drucken möchte, wird eine Beschichtung <strong>auf</strong> das<br />

Sieb <strong>auf</strong>gebracht, die sich mittels Photolithographie an den gewünschten Stellen öffnen lässt. Für die<br />

Frontseite wählt man in der Regel ein Fingergrid, typischerweise mit einem H-förmigen Muster, dass<br />

aus zwei Busbars und dazu senkrecht stehenden Fingern besteht (siehe auch die Abbildung <strong>auf</strong> der<br />

Umschlagseite). Bei einem n + -Emitter verwendet man zum Drucken eine silberhaltige Paste. Für die<br />

Rückseite wird bei konventionellen Solarzellen ein ganzflächiges Sieb mit kleinen Aussparungen für<br />

die Pads und eine aluminiumhaltige Paste benutzt. In die Aussparungen wird im Anschluss mit einem<br />

entsprechenden Sieb eine aluminium- und silberhaltige Paste gedruckt. Dies ist notwenig, da sich das<br />

Aluminium nicht direkt verlöten lässt, wodurch eine Verschaltung im Modul erschwert werden würde.<br />

Bei bifacialen Solarzellen wird auch <strong>auf</strong> die Rückseite ein H-formiges-Fingergrid mit einer Aluminium-<br />

Silber-Paste gedruckt. Nach jedem Druckvorgang muss die Paste <strong>auf</strong> dem Wafer zunächst bei<br />

ungefähr 200°C für wenige Minuten getrocknet werden. Dabei verdampfen die Lösungsmittel in der<br />

Paste.

10<br />

Kontaktsintern und Feuerparameteroptimierung<br />

Im anschließenden letzten Prozessschritt werden die Kontakte in einem Gürtelofen eingesintert. Auf<br />

der Vorderseite ätzt sich die Silberpaste durch das <strong>Silizium</strong>nitrid und stellt einen Kontakt zum Emitter<br />

her. Auf der Rückseite bildet sich eine Aluminium-<strong>Silizium</strong>-Legierung, die als Back Surface Field in der<br />

Solarzelle wirkt. Dies geschieht in wenigen Sekunden bei Temperaturen um 800°C. Im Gürtelofen<br />

lassen sich die Temperaturen in mehreren Zonen einstellen und so das Temperaturprofil dem<br />

gewünschten Prozess (abhängig z.B. vom Material, der Waferdicke oder der Texturierung) anpassen.<br />

Ein typischer Temperaturverl<strong>auf</strong> des Kontaktsinterns ist in Abbildung 1.7 gezeigt. In dem verwendeten<br />

Gürtelofen RTC LA 310 sind die Temperaturen in drei verschiedenen Zonen einstellbar. In der ersten<br />

Zone werden organische Reste der Siebdruckpaste bei Temperaturen um ~500°C verbrannt. In der<br />

zweiten Zone werden die Pasten bei Temperaturen um 700°C <strong>auf</strong>geschmolzen, bei der<br />

Spitzentemperatur um 800°C werden die Kontakte gesintert. Der Wafer befindet sich nur für wenige<br />

Sekunden in der heißen Zone, bevor er wieder abgekühlt. Die Delle im Verl<strong>auf</strong> des Temperaturprofils<br />

bei 660°C kommt durch das Aufschmelzen des Aluminums beim Aufheizen zustande, beim Abkühlen<br />

kann man den Schmelzpunkt des Aluminium-<strong>Silizium</strong>-Eutektikums bei 577°C sehen.<br />

900<br />

Temperatur [°C]<br />

800<br />

700<br />

600<br />

500<br />

400<br />

300<br />

200<br />

100<br />

1. Zone<br />

2. Zone<br />

3. Zone<br />

Schmelzpunkt<br />

Aluminium 660°C<br />

Schmelzpunkt<br />

Aluminium-<strong>Silizium</strong>-Eutektikum<br />

577°C<br />

Abkühlzone<br />

0<br />

0 20 40 60 80 100 120<br />

Zeit t [Sekunden]<br />

Abbildung 1.7: Temperaturprofil gemessen <strong>auf</strong> einem Wafer beim Kontaktsintern

Solarsilizium 11<br />

2 Solarsilizium<br />

Auf die steigenden Rohstoffpreise von <strong>Silizium</strong> und der Knappheit von <strong>Silizium</strong> wurde bereits in der<br />

Einleitung eingegangen. Der Anteil des <strong>Silizium</strong>wafers an den Gesamtkosten eines Solarmoduls<br />

beträgt in etwa 50%. Grund hierfür ist unter anderem der hohe Energieverbrauch bei der Herstellung<br />

und der <strong>auf</strong>wändigen Reinigung von <strong>Silizium</strong>. In der Verwendung von billigeren <strong>Silizium</strong>-<br />

Ausgangsmaterialien steckt daher ein großes Potenzial zur Kostenreduzierung.<br />

30%<br />

Modul & Installation<br />

22%<br />

<strong>Silizium</strong><br />

20%<br />

Solarzellenprozess<br />

28%<br />

Waferherstellung<br />

Abbildung 2.1: Anteile an den Herstellungskosten eines Solarmoduls (Zahlen aus [13])<br />

Bis heute wird in der Photovoltaik hauptsächlich <strong>Silizium</strong> aus der Halbleiterindustrie verwendet, so<br />

genanntes Electronic Grade (EG)-<strong>Silizium</strong>. Die Herstellung von EG-<strong>Silizium</strong> wurde im letzten Kapitel<br />

beschrieben. Die hohen Anforderungen der Halbleitertechnologie an die Reinheit des <strong>Silizium</strong>s<br />

erfordern <strong>auf</strong>wändige, energieintensive und teure Reinigungsverfahren. Diese wird vor allem durch die<br />

immer kleiner werdenden Strukturen der Halbleiterbauteile bedingt. Wegen der teuren Prozessschritte<br />

zur Herstellung eines Halbleiterbauteils und der vergleichsweise geringen <strong>Silizium</strong>menge ist der<br />

<strong>Silizium</strong>preis zweitrangig. Anders stellt es sich in der Photovoltaik dar. Solarzellen sind großflächige<br />

Bauteile, einzig die Dicke der Wafer lässt sich verringern. Es ist allerdings fraglich, ob die <strong>auf</strong>wändigen<br />

Reinigungsschritte zur Herstellung des EG-<strong>Silizium</strong> überhaupt nötig sind. Eine Alternative ist die<br />

Herstellung des so genannten Solarsiliziums (SoG) direkt aus dem Rohsilizium. Dieses wird mit<br />

weniger energieintensiven Reinigungsschritten hergestellt. Im folgenden Kapitel soll untersucht<br />

werden, ob SoG-<strong>Silizium</strong> den Anforderungen für die Produktion von wettbewerbsfähigen Solarzellen<br />

genügt. Zunächst wird die Herstellung von SoG-<strong>Silizium</strong> skizziert. Der <strong>Industriesolarzellen</strong>prozess wird<br />

für Wafer aus Solarsilizium angepasst, Solarzellen aus Solarsilizium werden vorgestellt und<br />

charakterisiert. Für große Wafer (156x156 mm²) wird der Kontakt <strong>auf</strong> der Frontseite optimiert.

12<br />

2.1 Herstellung von Solarsilizium<br />

Um aus dem metallurgischen <strong>Silizium</strong> Solarsilizium herzustellen, werden im Vergleich zum Siemens-<br />

Prozess nur drei Reinigungsschritte benutzt. Der Umweg über die Gasphase und die Abscheidung<br />

aus Trichlorsilan entfällt. Das metallurgische <strong>Silizium</strong> enthält noch viele Verunreinigungen (ca. 2 - 4%<br />

Fremdstoffe [8]), insbesondere weist es einen hohen Bor-Gehalt <strong>auf</strong>. Das Bor wird aus der <strong>Silizium</strong>schmelze<br />

entfernt, indem man eine Schlacke beimischt. Metallische Verunreinigungen werden mit<br />

Säure von den Oberflächen des <strong>Silizium</strong>granulats abgeätzt. Weitere Verunreinigungen werden beim<br />

gerichteten Erstarren der Schmelze durch Segregation von dem <strong>Silizium</strong> getrennt. Im letzten Schritt<br />

wird das <strong>Silizium</strong> entsprechend den Wünschen der Kristallisationsexperten zerkleinert und gereinigt.<br />

Die <strong>Silizium</strong>bricks werden nochmals inspiziert, bevor das fertige Solarsilizium zum Gießen oder<br />

Ziehen von Kristallen verwendet werden kann. Das Solarsilizium wird in Quarztiegel zu Blöcken<br />

gegossen. Aus diesen werden dann die Wafer für die Solarzellenprozessierung mit Drahtsägen<br />

herausgesägt.<br />

Der Energie<strong>auf</strong>wand für diesen Prozess wird <strong>auf</strong> 25 kWh/kg <strong>Silizium</strong> geschätzt, im Vergleich dazu wird<br />

der Energie<strong>auf</strong>wand für den Herstellungsweg über die Gasphase mit 100 bis 250 KWh/kg angegeben<br />

[6]. Somit bietet SoG-<strong>Silizium</strong> ein großes Einsparungspotential, da etwa 22% der Gesamtkosten eines<br />

Moduls <strong>auf</strong> den Rohstoff <strong>Silizium</strong> entfallen.<br />

Genaue Angaben zu den Restverunreinigungen in dem verwendeten Solarsilizium werden momentan<br />

vom Hersteller nicht bekannt gegeben. Auch gibt es noch keine Norm mit genauen Spezifikationen<br />

von Solarsilizium. Neueste Untersuchungen [14] zeigen, dass es bei der Herstellung von Solarzellen<br />

gar nicht so sehr <strong>auf</strong> die Menge der Verunreinigungen ankommt sondern dar<strong>auf</strong>, in welcher Form<br />

diese im <strong>Silizium</strong> vorliegen.<br />

2.2 Solarzellenergebnisse <strong>auf</strong> SoG-<strong>Silizium</strong><br />

Im Rahmen zweier BMU-Projekte wurden Wafer aus Solar Grade <strong>Silizium</strong> der Firma Elkem untersucht<br />

und Solarzellen prozessiert. Erste Ergebnisse <strong>auf</strong> Wafern mit unterschiedlichen Anteilen von SoG-<br />

Material zeigten, dass SoG-Material <strong>auf</strong> dem Markt konkurrenzfähig ist [15].<br />

In dieser Arbeit wurde eine weitere Optimierung des Solarzellenprozesses für SoG-Wafer<br />

vorgenommen. Ausgangspunkt hierfür ist der in Kapitel 1 beschriebene <strong>Industriesolarzellen</strong>prozess<br />

mit nasschemisch saurer, isotropischer Textur. Durch eine Optimierung der Phosphor-Diffusion konnte<br />

eine weitere Verbesserung der Solarzellenergebnisse erreicht werden. Diese ist abhängig von der<br />

Position (Höhe) des Wafers im Block. Dazu wurden Solarzellen aus Wafern (Wafergröße 125x125<br />

mm², 230 μm dick) von unterschiedlichen Positionen einer Randsäule aus einem Block mit 100%-SoG<br />

<strong>Silizium</strong> prozessiert. Für die Referenzgruppe wurden für die Emitterdiffusion Standardparameter<br />

verwendet, was einen Schichtwiderstand des Emitters von ~55-57 Ω/Sq ergab. Bei der zweiten<br />

Gruppe wurde die Diffusionstemperatur um 8°C erniedrigt, im Anschluss blieben die Wafer bei 700°C

Solarsilizium 13<br />

noch für eine Stunde im Diffusionsrohr. Durch diesen Getterschritt haben die Verunreinigungen mehr<br />

Zeit aus dem Bulk in die Gettersenken an der Waferoberflächen zu diffundieren. Durch die niedrigere<br />

Temperatur des optimierten Diffusionsprozesses während der Diffusion und den dadurch etwas<br />

geringeren Diffusionskoeffizienten fällt die Ladungsträgerkonzentration mit zunehmender Tiefe etwas<br />

schneller ab. Die Ladungsträgerkonzentration in den verschiedenen Emittern wurde mit der ECV-<br />

Methode (englisch: Electrochemical Capacitance Voltage) [16] gemessen. Dabei ist zu beachten, dass<br />

mit der ECV Methode nur die elektrisch aktiven Dotieratome gemessen werden, im Gegensatz zur<br />

SIMS-Methode (Sekundärionen-Massenspektroskopie), bei der die gesamte vorhandene<br />

Konzentration gemessen wird. Das Dotierprofil ist in Abbildung 2.2 dargestellt. Der optimierte Emitter<br />

hat einen etwas höheren Schichtwiderstand von ~ 65 Ω/Sq.<br />

Ladungsträgerkonzentration [cm -3 ]<br />

POCl 3<br />

-Profile<br />

Standard Emitter: 55-57 Ω/sq<br />

Optimierter Emitter: 65 Ω/sq<br />

10 20<br />

10 19<br />

10 18<br />

0,0 0,1 0,2 0,3<br />

Tiefe [µm]<br />

Abbildung 2.2: ECV-Profil der Ladungsträgerkonzentration der in den Versuchen benutzten POCl 3 -<br />

Diffusion.<br />

Von sieben verschiedenen Positionen aus einem Block wurden für jede Position ~10 Wafer<br />

prozessiert, wobei die eine Hälfte die optimierte Emitterdiffusion bekam. Die Wafer aus Position 1, bei<br />

~28 mm Ingot-Höhe, brachen zum Teil bei der Prozessierung, so dass hier nur Ergebnisse aus der<br />

Gruppe mit optimierter Emitterdiffusion vorliegen. Die Mittelwerte der Solarzellenergebnisse aus den<br />

verschiedenen Positionen (Position 1 wurde nicht dazu genommen, da nur Ergebnisse aus einer<br />

Gruppe vorlagen) sind in Tabelle 2.1 zusammengefasst. Da die Solarzellenergebnisse abhängig von<br />

der Position im Ingot sind, wurde <strong>auf</strong> die Angabe einer Abweichung verzichtet. Aus den besten<br />

Bereichen wurden Solarzellen mit einem Wirkungsgrad von über 16% prozessiert. Die beste Solarzelle<br />

(mit optimierter Emitter Diffusion) hatte einen Wirkungsgrad von 16,1%, eine Leerl<strong>auf</strong>spannung<br />

(V OC englisch: open circuit voltage) von 623 mV, eine Kurzschlussstromdichte (J SC englisch: short<br />

circuit current) von 33,6 mA/cm² und einen Füllfaktor (FF) von 77,2%.

14<br />

FF [%] J SC [mA/cm 2 ] V OC [mV] η [%]<br />

Standard Emitter 77,1 ± 0,8 32,5 ± 0,4 614 ± 5 15,4 ± 0,4<br />

Optimierter Emitter 76,6 ± 0,6 33,5 ± 0,2 617 ± 5 15,8 ± 0,3<br />

Tabelle 2.1: Mittelwerte der Solarzellenergebnisse über alle Positionen im Ingot gemittelt, <strong>auf</strong><br />

125x125 mm² Wafer, 230 μm dick, 100% SoG<br />

Die Kurzschlussstromdichte für die Solarzellen mit dem optimierten Emitter ist im Schnitt um<br />

~1 mA/cm²erhöht. Dieser ist schwächer dotiert (siehe Abbildung 2.2), dadurch findet weniger<br />

Rekombination im Emitter statt, so dass mehr Elektron-Loch-Paare zum Strom der Solarzelle<br />

beitragen können. Durch den schwächer dotierten Emitter sind allerdings auch die Füllfaktoren in<br />

dieser Gruppe reduziert. Im Folgenden werden die Ergebnisse in Abhängigkeit der Position der<br />

Solarzellen im Ingot untersucht.<br />

625<br />

620<br />

V OC<br />

[mV]<br />

615<br />

610<br />

605<br />

Standard Diffusion 55 Ω/Sq.<br />

Optimierte Diffusion 65 Ω/Sq.<br />

20 40 60 80 100 120 140 160 180<br />

Position im Ingot [mm]<br />

Abbildung 2.3: Leerl<strong>auf</strong>spannung V OC der Solarzellen in Abhängigkeit von der Position der Wafer<br />

im Ingot.<br />

Die offene Klemmspannung fällt mit zunehmender Höhe im Ingot ab und ist grafisch in Abbildung 2.3<br />

dargestellt. Beim Gießen des Ingots erstarrt das <strong>Silizium</strong> von unten nach oben, die Verunreinigungen<br />

bleiben zunächst im noch flüssigen <strong>Silizium</strong>. Deshalb befinden sich mehr Verunreinigungen in Wafern<br />

aus einer höheren Position. Bei den Gruppen ab 100 mm Ingot-Position ist eine Verbesserung der<br />

offenen Klemmspannung um ~2 mV durch die Optimierung zu sehen. Bei den Solarzellen aus dem<br />

unteren Bereich des Ingots ist eine Verbesserung in V OC nicht feststellbar. Eine ähnlich Beobachtung,<br />

dass Phosphorgettern vor allem bei Solarzellen mit schlechtem Wirkungsgraden eine Verbesserung<br />

bringt, machten auch [17] beim Vergleich zwischen ein- und beidseitiger Diffusion.<br />

Des Weiteren hat auch die Basisdotierung einen Einfluss <strong>auf</strong> die Leerl<strong>auf</strong>spannung. Die Basisdotierung<br />

der multikristallinen Wafer, die typischerweise für die Prozessierung von siebgedruckten<br />

<strong>Industriesolarzellen</strong> benutzt wird, liegt zwischen 1 Ωcm und 1,5 Ωcm und steigt mit zunehmender<br />

Höhe im Ingot an. Die typische Verteilung für einen Ingot ist in Abbildung 2.4 dargestellt.

Solarsilizium 15<br />

1,3<br />

Basiswiderstand [Ωcm]<br />

1,2<br />

1,1<br />

1,0<br />

20 40 60 80 100 120 140 160<br />

Position in Ingot [mm]<br />

Abbildung 2.4: Typische Verteilung der Basisdotierung in Abhängigkeit von der Position im Ingot,<br />

hier am Beispiel eines Ingots aus einer Mischung von 75% SoG- und 25% EG-<strong>Silizium</strong><br />

Der Einfluss der Basisdotierung <strong>auf</strong> die Leerl<strong>auf</strong>spannung wurde anhand einer Simulation mit dem<br />

Computerprogramm PC1D [18] abgeschätzt. Steigt der Basiswiderstand von 1 Ωcm <strong>auf</strong> 1,2 Ωcm an,<br />

so fällt die Leerl<strong>auf</strong>spannung um ungefähr 3 mV. Durch die Basisdotierung allein lassen sich die<br />

Unterschiede der Leerl<strong>auf</strong>spannung in Abbildung 2.3 nicht erklären.<br />

1,0<br />

0,8<br />

IQE, EQE, REF<br />

0,6<br />

0,4<br />

IQE<br />

EQE<br />

REF<br />

0,2<br />

0,0<br />

400 600 800 1000 1200<br />

Wellenlänge [nm]<br />

Abbildung 2.5: Messung der spektralen Antwort bei einer Solarzelle mit optimierter Diffusion aus<br />

einer Ingothöhe von 28 mm<br />

In Abbildung 2.5 ist die spektrale Antwort einer Solarzelle mit optimierter Diffusion aus einer<br />

Ingothöhe von 28 mm dargestellt. Gezeigt sind die Externe Quantenausbeute (EQE), die Reflexion<br />

(REF) und die Interne Quantenausbeute (IQE). Die EQE ist definiert als der Anteil der<br />

eingesammelten Ladungsträger pro Photon. Aus der Messung der EQE und der Reflexion ergibt sich<br />

die IQE wie folgt:

16<br />

1<br />

IQE( λ) = EQE( λ)<br />

1 − REF( λ)<br />

⋅<br />

(2.1)<br />

Betrachtet man den Wellenlängenbereich zwischen 800 nm und 1000nm in dem die Verluste nur<br />

durch die Rekombination im <strong>Silizium</strong> entstehen, lässt sich nach [19] aus der inversen IQE die<br />

effektive Diffusionslänge L eff bestimmen:<br />

1 1<br />

= 1+<br />

IQE αλ ( ) ⋅ Leff<br />

(2.2)<br />

Dabei ist α(λ) der wellenlängenabhängige Absorptionskoeffizient von Licht in <strong>Silizium</strong>.<br />

Aus der IQE der Solarzellen wurde für jede Position im Ingot die effektive Diffusionslänge mittels<br />

Basore-Fit bestimmt. Diese fällt zu höheren Positionen ab und korreliert mit der offenen<br />

Klemmspannung.<br />

Position im Ingot [mm] L eff [μm] V OC [mV]<br />

28 339 622<br />

54 339 622<br />

74 320 618<br />

102 310 618<br />

124 296 615<br />

153 280 612<br />

176 275 607<br />

Tabelle 2.2: Die effektive Diffusionslänge und die offene Klemmspannung in Abhängigkeit der<br />

Position im Ingot<br />

Der Wirkungsgrad (Abbildung 2.6) ist bei den Wafern mit optimierter Diffusion im Schnitt um 0,4%<br />

absolut (oder 2,6% relativ) erhöht und nimmt von oben nach unten im Ingot zu, wobei die Steigerung<br />

durch das Gettern bei den schlechteren Solarzellen größer ist.

Solarsilizium 17<br />

16,2<br />

16,0<br />

15,8<br />

Wirkungsgrad [%]<br />

15,6<br />

15,4<br />

15,2<br />

15,0<br />

14,8<br />

Standard Diffusion 55 Ω/Sq.<br />

Optimierte Diffusion 65 Ω/Sq.<br />

20 40 60 80 100 120 140 160 180<br />

Position im Ingot [mm]<br />

Abbildung 2.6: Mittelwerte des Wirkungsgrads der Solarzellen in Abhängigkeit von der Position der<br />

Wafer im Ingot.<br />

Deutlich ist dies noch einmal in Abbildung 2.7 dargestellt. Aufgetragen ist die Steigerung im<br />

Wirkungsgrad durch die optimierte Diffusion. Diese wird durch die Differenz im Wirkungsgrad von zwei<br />

benachbarten Wafer berechnet und ist in Abhängigkeit vom Ausgangswirkungsgrad <strong>auf</strong>getragen. Die<br />

Steigerung nimmt linear mit steigendem Wirkungsgrad ab.<br />

Gewinn im Wirkungsgrad absolut [%]<br />

0,7<br />

0,6<br />

0,5<br />

0,4<br />

0,3<br />

0,2<br />

Optimierte Emitterdiffusion<br />

mit Getterschritt<br />

Ausgleichsgerade<br />

14,6 14,8 15,0 15,2 15,4 15,6 15,8 16,0<br />

Wirkungsgrad ohne Getterschritt [%]<br />

Abbildung 2.7: Der Gewinn im Wirkungsgrad durch das optimierte Gettern ist abhängig vom<br />

Wirkungsgrad der ohne optimiertes Gettern erreicht wird.<br />

Betrachtet man die Verteilung der Wirkungsgrade beider Gruppen für den gesamten Block, so fällt <strong>auf</strong>,<br />

dass die Wirkungsgrade der Solarzellen mit Getterschritt enger beieinander liegen. Dies ist im<br />

Histogramm zu sehen (Abbildung 2.8). In einer Produktion könnten die Wafer vorsortiert und die<br />

Diffusion jeweils <strong>auf</strong> die Qualität der Wafer angepasst werden.

18<br />

Anzahl Zellen<br />

10<br />

9<br />

8<br />

7<br />

6<br />

5<br />

4<br />

3<br />

2<br />

1<br />

Standard<br />

Optimiert<br />

0<br />

14,4 14,6 14,8 15,0 15,2 15,4 15,6 15,8 16,0 16,2<br />

ETA [%]<br />

Abbildung 2.8: Histogramm mit der Verteilung der Wirkungsgrade<br />

Der Vorteil des Getterschritts ist in der orts<strong>auf</strong>gelösten spektralen Empfindlichkeit vor allem bei langen<br />

Wellenlängen zu sehen. Abbildung 2.9 zeigt die orts<strong>auf</strong>gelöste LBIC (englisch: light beam induced<br />

current)-Aufnahme bei 980 nm von zwei benachbarten Wafern aus einer Ingothöhe von ~176 mm.<br />

Links ist die Solarzelle mit Standard-Emitter, rechts die Solarzelle mit der optimierten Diffusion mit<br />

Getterschritt gezeigt. In der rechten Messung sind größere gute Bereiche zu erkennen, die mittleren<br />

Bereiche sind besser und die schlechten Bereiche kleiner.<br />

Abbildung 2.9: LBIC-Aufnahme bei 980 nm, links mit dem Standard-Emitter, rechts mit optimierten<br />

Emitter mit Getterschritt, von zwei benachbarten Wafer aus einer Ingothöhe von ~176 mm.

Solarsilizium 19<br />

2.3 Optimierung des Frontseitensiebdrucks bei großen Wafern<br />

Des Weiteren wurden erstmals 156x156 mm² große Wafer aus SoG-Si Material prozessiert. Wegen<br />

der Wafergröße wurden Teile des Herstellungsprozesses (Saure isotrope Textur, Diffusion und PECVD<br />

SiN x :H) außerhalb der Universität Konstanz durchgeführt. Die Solarzellen haben deshalb keine<br />

optimierten Emitter. Die Untersuchungen konzentrierten sich hier <strong>auf</strong> die Optimierung des<br />

Frontseitenkontakts. Je größer die Wafer, desto länger wird auch der maximale Weg, den der Strom<br />

im Finger bis zum verlöteten Busbar zurücklegen muss, wenn man das bei kleineren Zellen übliche<br />

Grid ohne weitere Adaption nur vergrößert. Bei unveränderter Leitfähigkeit der Finger führt dies unweigerlich<br />

zu einem Anstieg des Serienwiderstands und damit zu einer Verschlechterung des<br />

Füllfaktors.<br />

Im nächsten Kapitel wird zunächst der Siebdruck des Frontkontaktes näher untersucht und dann die<br />

gewonnenen Kenntnisse <strong>auf</strong> die großen Wafer aus Solarsilizium angewendet.<br />

2.3.1 Optimierung des Fronseitensiebdrucks<br />

Die nutzbare Leistung der Solarzelle wird neben anderen materialspezifischen Einflüssen, wie<br />

beispielsweise der Basisdotierung, maßgeblich von der Struktur der stromableitenden Kontakte<br />

beeinflusst. Speziell der Frontkontakt der im Weiteren die klassische Struktur, bestehend aus zwei<br />

Busbars und dazu senkrecht stehenden Fingern, haben soll, spielt eine wichtige Rolle. Die optimale<br />

Geometrie des Kontaktgitters wird durch gegenläufige Trends bestimmt. Steigt die vom Kontakt<br />

bedeckte Fläche, so sinkt der Kontaktwiderstand zwischen <strong>Silizium</strong> und Kontaktfinger, jedoch wird<br />

durch die Abschattung auch weniger Licht in die Solarzelle eingekoppelt, wodurch der maximale Strom<br />

begrenzt wird. Wird die Kontaktfläche zu klein, so steigt der Kontaktwiderstand und trägt zu einem<br />

erhöhten Serienwiderstand bei. Der Serienwiderstand wird zudem noch von der Leitfähigkeit bzw.<br />

dem sogenannten Linienwiderstand der Finger (und des Busbars) bestimmt. Diese wird maßgeblich<br />

vom Querschnitt der Finger, ihrer Homogenität (keine Unterbrechungen) und der im Weiteren<br />

unveränderten Zusammensetzung der gedruckten Paste bestimmt. Soll die Abschattung, d.h. die<br />

Breite der Finger minimiert werden ohne aber den Querschnitt zu verkleinern, so muss die Höhe des<br />

Fingers ansteigen. Ziel ist es also, möglichst hohe Finger zu drucken. Die Fingerhöhe und -breite wird<br />

durch die Siebgeometrie bestimmt. Die Beschaffenheit der Siebdruckpaste spielt natürlich auch eine<br />

Rolle. Für alle Experimente wurde aber dieselbe kommerziell erhältliche Silberpaste verwendet. Bei<br />

der Siebgeometrie kann die Breite der Öffnungen im Sieblayout, das verwendete Siebgewebe, sowie<br />

die Höhe der Beschichtung variiert werden. Die Menge (das theoretische Volumen V th ) der gedruckten<br />

Paste hängt wie folgt mit dem Siebgewebe zusammen:<br />

V<br />

th<br />

⎛ w ⎞<br />

= ⎜ ⎟ ⋅Fläche<br />

⎝w+<br />

d ⎠<br />

2<br />

(2.3)

20<br />

Dabei ist w die Maschenweite und d der Drahtdurchmesser. Das tatsächliche gedruckte<br />

Pastenvolumen ist um etwa 10 bis 20% geringer und hängt noch von der Beschichtung des Siebs ab<br />

[20].<br />

Abbildung 2.10: Elektronenmikroskop<strong>auf</strong>nahme eines beschichteten Siebs mit einer Fingeröffnung.<br />

Aufnahme aus: [20].<br />

Abbildung 2.10 zeigt eine Elektronenmikroskop<strong>auf</strong>nahme eines beschichteten Siebes mit einer<br />

Fingeröffnung. Das Sieb wird mit einer lichtempfindlichen Schicht versehen. Das Design des Kontakts<br />

wird <strong>auf</strong> einen Fotofilm bzw. eine Folie gedruckt und durch Belichtung <strong>auf</strong> das beschichtete Sieb<br />

übertragen. An den Stellen, wo der Film belichtet wurde, verhärtet sich dieser, an den anderen Stellen<br />

wird der Film entfernt. Untersucht wurden Siebe mit Beschichtungsdicken von 10 µm, 20 µm, 30 µm,<br />

40 µm und 50 µm. Bei der Beschichtung des Fotofilms haben sich Dicken von 20 µm und 30 µm als<br />

vorteilhaft erwiesen. Bei dünneren Filmen sinkt das gedruckte Pastenvolumen, bei noch dickeren<br />

Filmen verstopfen die Maschen der Siebe leichter und als Folge lassen sich dünne Finger nicht mehr<br />

drucken bzw. die Anzahl der Fingerunterbrechungen nimmt zu. Im Folgenden werden der Übersicht<br />

wegen nur die Ergebnisse mit der 20 µm dicken Beschichtung diskutiert. Zunächst wurde die Breite<br />

der Finger variiert. Auf einen 125x125 mm² Wafer wurden 4 Solarzellen mit je 50x50 mm² und<br />

unterschiedlichen Fingeröffnungen im Sieb von 40 µm, 60 µm, 80 µm und 100µm gedruckt. Die Finger<br />

l<strong>auf</strong>en beim Drucken auseinander. Die gedruckte Fingerbreite ist also größer als die Breite im<br />

Sieblayout. Es wurden Höhenprofile der Finger an einzelnen Stellen <strong>auf</strong>genommen und daraus die<br />

Querschnittsfläche berechnet. Die Ergebnisse sind in Tabelle 2.3 zusammengefasst.<br />

Sieböffnung [µm] 40 60 80 100<br />

Fingerbreite [µm] 76 ± 12 93 ± 8 139 ± 5 154 ± 7<br />

Höhe [µm] 8 10 17 17<br />

Querschnitt [mm²] 0,61 0,93 2,4 2,6<br />

Tabelle 2.3: Fingerbreite und Querschnittsfläche der gedruckten Finger (20 µm Filmbeschichtung)<br />

Die Fingerbreite wurde mit dem Mikroskop bestimmt. Die Aufnahmen der gedruckten Finger sind in<br />

Abbildung 2.11 gezeigt. Die Breite wurde an mehreren Fingern an unterschiedlichen Stellen<br />

gemessen. Die Abweichung ergibt sich aus der maximalen und minimal gemessenen Fingerbreite.

Solarsilizium 21<br />

Abbildung 2.11: Mikroskop<strong>auf</strong>nahmen der gedruckten Finger mit einem Sieb mit 30 µm<br />

Beschichtung, die Finger im Layout sind (von links oben nach rechts unten) 40 µm, 60µm, 80µm und<br />

100µm breit.<br />

Die Solarzellenergebnisse für jeweils 5 Solarzellen je Gruppe sind in Tabelle 2.4 zusammengefasst.<br />

Sieböffnung [µm] FF [%] J SC [mA/cm 2 ] V OC [mV] η [%]<br />

40 67,7 ± 2,7 34,3 ± 0,3 620 ± 2 14,4 ± 0,5<br />

60 75,1 ± 0,3 34,0 ± 0,1 619 ± 1 15,8 ± 0,1<br />

80 75,9 ± 0,5 33,7 ± 0,1 618 ± 2 15,8 ± 0,2<br />

100 76,0 ± 0,5 33,4 ± 0,2 617 ± 2 15,7 ± 0,1<br />

Tabelle 2.4: Solarzellenergebnisse mit dem Sieb mit 20 µm Filmbeschichtung, 50x50 mm² Wafer<br />

Für dünnere Finger steigt der Kurzschlussstrom an, allerdings fällt auch der Füllfaktor, da der<br />

Serienwiderstand in den Fingern ansteigt. Dies ist nicht nur <strong>auf</strong> den kleineren Querschnitt der Finger<br />

zurückzuführen, sondern auch <strong>auf</strong> die vermehrt vorkommenden Fingerunterbrechungen beim Druck<br />

der sehr schmalen Finger. Dies ist auch an der größeren Standardabweichung im Füllfaktor und im<br />

Wirkungsgrad zu erkennen.

22<br />

Außerdem ist zu beachten, dass die Versuche <strong>auf</strong> 50x50 mm 2 Zellen durchgeführt wurden. Dadurch<br />

konnte der Aufwand und die Zahl der benötigten Siebe in einem vertretbaren Rahmen gehalten<br />

werden. Bei größeren Zellen ist die maximale Fingerlänge, d.h. der maximale Weg des Stromes im<br />

Finger zum Busbar länger. Bei 5x5 mm² beträgt die max. Fingerlänge ~2,3 cm, bei einer 150x150 mm²<br />

Solarzelle sind es schon 3,6 cm.<br />

Abbildung 2.12: Mikroskop<strong>auf</strong>nahme eines siebgedruckten trapezförmigen Fingers. In der Mitte<br />

des Wafers ist der Finger nur noch 50 µm breit (links), am Busbar beträgt die Breite des Fingers<br />

100 µm (rechts).<br />

Um den Vorteil der geringen Abschattung von dünnen Fingern mit dem Vorteil der guten Füllfaktoren<br />

dicker Finger <strong>auf</strong> größeren Wafern zu kombinieren, wurde als Ergebnis aus den vorangegangenen<br />

Untersuchungen eine Siebgeometrie entworfen, bei der die Finger sich vom Busbar weg<br />

verschmälern. An den Busbars beträgt die Fingerbreite (im Sieblayout) 100 μm, an den Fingerspitzen<br />

und in der Mitte nur noch 50 μm. In Abbildung 2.12 sind Mikroskop<strong>auf</strong>nahmen eines siebgedruckten<br />

Fingers links in der Mitte des Wafers, rechts direkt am Busbar zu sehen.<br />

FF [%] J SC [mA/cm 2 ] V OC [mV] η [%]<br />

Standard Geometrie 75,6 ± 0,7 32,6 ± 0,2 607 ± 1 15,0 ± 0,1<br />

Trapez Geometrie 74,9 ± 0,5 33,3 ± 0,1 609 ± 1 15,2 ± 0,1<br />

Tabelle 2.5: Solarzellenergebnisse 125x125 mm² Wafer mit sauer isotroper Textur<br />

Ein Vergleich dieser trapezförmigen Geometrie mit der üblichen Geometrie wurde mit sauren<br />

texturierten 125x125 mm²-Wafern durchgeführt. Die Ergebnisse sind in Tabelle 2.5 zusammengefasst.<br />

In der Referenzgruppe wurden 8 Wafer, in der Gruppe mit der modifizierten Siebgeometrie 14 Wafer<br />

prozessiert. Der Vergleich der Mittelwerte zeigt das Potential einer Verbesserung des Wirkungsgrads<br />

um 0.2% absolut allein durch die Änderung der Siebgeometrie. Bei einer industriellen Umsetzung<br />

würde dies keine Mehrkosten verursachen.

Solarsilizium 23<br />

2.3.2 Solarzellenergebnisse <strong>auf</strong> großen SoG-Si Wafern<br />

Auf großen 156x156 mm² Wafern (~260 µm dick) aus einer Mischung aus 50% SoG-Si und 50% EG-<br />

Si wurden Solarzellen mit dem Industrieprozess hergestellt. Wegen der Wafergröße war eine<br />

Diffusion in unserem Labor nicht möglich und wurde außerhalb bei einem Solarzellenhersteller<br />

durchgeführt. Daher ist der Emitter der großen Zellen nicht optimiert wie im vorherigen Kapitel bei den<br />

125x125 mm² Wafern. Die Wafer aus einem Block wurden in drei verschiedene Gruppen <strong>auf</strong>geteilt.<br />

Die erste Gruppe bekam eine konventionelle Frontseitengeometrie mit 100 µm breiten Fingern und<br />

zwei Busbars und dient als Referenzgruppe (Siehe Abbildung 2.13 links).<br />

Abbildung 2.13: Frontkontakt der Solarzelle, links konventionell mit 2 Busbars und rechts mit einem<br />

zusätzlichen dritten Busbar.<br />

Die zweite Gruppe hatte eine Geometrie mit trapezförmigen Fingern. Im letzten Kapitel wurde die<br />

Form der Finger so gewählt, um die Abschattung zu verkleinern und die Kurzschlussstromdichte zu<br />

erhöhen. Diesmal wurde die Geometrie der Finger wegen der Zellgröße und der längeren Finger so<br />

gewählt, dass die Finger an den Busbars breiter sind als bei der Referenzgruppe (120 µm im<br />

Vergleich zu 100 µm breit) und in der Mitte bzw. an den Enden <strong>auf</strong> 80 µm zul<strong>auf</strong>en. Dadurch soll der<br />

Linienwiderstand in den Fingern zum Busbar hin verringert werden und höhere Füllfaktoren erzielt<br />

werden. Da bei dieser Geometrie die Abschattung nicht verringert wird, ist keine Steigerung in der<br />

Kurzschlussstromdichte zu erwarten. Die dritte Gruppe hatte drei Busbars <strong>auf</strong> der Vorderseite (siehe<br />

Abbildung 2.13 rechts). In der Regel besitzen <strong>Industriesolarzellen</strong> zwei Busbars, die ein H-förmiges<br />

Muster ergeben.

24<br />

FF<br />

J SC<br />

V OC<br />

η<br />

[%]<br />

[mA/cm 2 ]<br />

[mV]<br />

[%]<br />

Mittel (24) Standard Finger 75,6 ± 0,6 33,0 ± 0,3 612 ± 4 15,2 ± 0,2<br />

Mittel (21) Trapez Finger 76,1 ± 0,8 32,9 ± 0,2 611 ± 4 15,3 ± 0,3<br />

Mittel (21) Drei Busbars 76,6 ± 0,9 32,9 ± 0,2 613 ± 4 15,5 ± 0,3<br />

Tabelle 2.6: Solarzellenergebnisse <strong>auf</strong> 156 x156 mm² Wafern aus Solarsilizium mit verschiedenen<br />

Geometrien des Frontkontakts<br />

Die Solarzellenergebnisse sind in Tabelle 2.6 zusammengefasst. Der Verl<strong>auf</strong> der Leerl<strong>auf</strong>spannung<br />

(und damit auch der Wirkungsgrad) ist wie schon bei den kleineren Wafern (125x125 mm²) abhängig<br />

von der Position der Wafer im Ingot und ist in Abbildung 2.14 dargestellt.<br />

V OC<br />

[mV]<br />

620<br />

618<br />

616<br />

614<br />

612<br />

610<br />

608<br />

606<br />

604<br />

602<br />

Finger Breite ~100 μm<br />

Trapezförmige Finger<br />

Drei Busbars<br />

600<br />

0 50 100 150 200<br />

Wafer # (~ Brickposition)<br />

Abbildung 2.14: Leerl<strong>auf</strong>spannung V oc der Solarzellen <strong>auf</strong> 156x156 mm² Wafern aus Solarsilizium<br />

in Abhängigkeit von der Position im Ingot<br />

Der Füllfaktor ist bei den Zellen mit trapezförmiger Fingergeometrie um 0,5% absolut erhöht, was in<br />

einem etwas besseren Wirkungsgrad (0,1% absolut) resultiert. Die Kurzschlussstromdichte der Zellen<br />

mit trapezförmiger Fingergeometrie ist leicht reduziert. Durch eine weitere Optimierung der Geometrie<br />

mit dünneren Fingern in der Mitte kann die Kurzschlussstromdichte noch erhöht werden.<br />

Die maximale Fingerlänge (maximaler Abstand zum vertappten Busbar) wächst mit der Zellgröße,<br />

wenn die Anzahl der Busbars gleichbleibt. Bei 100x100 mm² Zellen beträgt die max. Fingerlänge<br />

~2,4 cm, bei 125x125 mm² Zellen ~3 cm und bei 156x156 mm² Zellen ~3,8 cm (der spezifische<br />

Widerstand eines Ag-Siebdruckfingers beträgt ρ = 0,3 Ω/cm). Um den Beitrag des Linienwiderstands<br />

zum Serienwiderstand zu minimieren, wurde die maximale Fingerlänge durch einen dritten,<br />

zusätzlichen Busbar bei den 156x156 mm² Zellen <strong>auf</strong> ~2,5 cm verkürzt. Die maximale Fingerlänge der

Solarsilizium 25<br />

156x156 mm² Solarzellen entspricht nun ungefähr der Fingerlänge von 100x100 mm² Zellen. Um eine<br />

größere Abschattung der beleuchteten Zellfläche durch den dritten Busbar zu verhindern, wurde die<br />

Breite der Busbars um ein Drittel verringert. Mit dieser Geometrie konnte eine Steigerung im Füllfaktor<br />

um 1,1% absolut erreicht werden. Im Mittel hatten die Solarzellen mit 3 Busbars einen Füllfaktor von<br />

76,6% ± 0,9 im Vergleich zu 75,6% bei der Referenzgruppe, bzw. 76,1% bei der Gruppe mit den<br />

trapezförmigen Fingern. Der Wirkungsgrad der Solarzellen ist dadurch im Mittel um 0,3% absolut<br />

besser als bei der Referenzgruppe, bzw. um 0,2% absolut besser als bei der Gruppe mit den<br />

trapezförmigen Fingern. Die Kurzschlussstromdichte wurde mit einer eigenen Kalibrierzelle bestimmt.<br />

Der nächste Schritt bei der Optimierung der Geometrie des Frontkontakts wäre eine Kombination aus<br />

der Geometrie mit drei Busbars und trapezförmig zul<strong>auf</strong>enden Finger.<br />

Eine Weiterentwicklung wäre eine Solarzelle mit noch mehr, aber dünneren Busbars. Allerdings lassen<br />

sich solche Busbars nicht mehr vertappen. Die schmalsten momentan erhältlichen Tapingstreifen sind<br />

1 mm breit. In Kapitel 4.5 wird eine Methode vorgestellt, Solarzellen ohne Busbars im Modul mit<br />

dünnen Drähten zu verschalten. Dies entspricht im Prinzip einer Solarzelle mit sehr vielen dünnen<br />

Busbars.<br />

Zur Kalibrierung der Kurzschlussstromdichte wurden je eine Solarzelle aus der Gruppe mit<br />

trapezförmigen Fingern und der Gruppe mit 3 Busbars mit Tapingstreifen verlötet und bei Fraunhofer<br />

ISE CalLab kalibriert. Die Ergebnisse sind in Tabelle 2.7 zusammengefasst.<br />

FF<br />

J SC<br />

V OC<br />

η<br />

[%]<br />

[mA/cm 2 ]<br />

[mV]<br />

[%]<br />

Zelle mit 2 Busbars ISE CalLab 75,7 33,10 615,5 15,4<br />

Zelle mit 2 Busbars eigene Messung 76,42 33,23 616,4 15,7<br />

Zelle mit 3 Busbars ISE CalLab 76,7 33,19 615,8 15,7<br />

Tabelle 2.7: Solarzellenergebnisse von mit Tapingstreifen verlöteten Solarzellen mit zwei Busbars,<br />

gemessen am Fraunhofer ISE CalLab und im I(V)-Simulator an der Universität Konstanz<br />

Das Fraunhofer ISE Callab gibt für seine Messungen eine Ungenauigkeit für die verschiedenen<br />

Größen von V oc ≤± 0,5%, I sc ≤± 2,5%, FF ≤± 1,0% und η ≤± 3,0% an. Im Rahmen dieser Toleranzen<br />

stimmt unsere Messung für die kalibrierte Solarzelle mit der Messung des ISE CalLab überein. Die<br />

Kurzschlussstromdichte der Solarzellen mit drei Busbars wurde anhand der vom ISE CalLab<br />

vermessenen Solarzelle mit drei Busbars bestimmt.

26<br />

2.3.3 Silberplatierung des Frontkontakts<br />

Eine weitere Möglichkeit zur Verbesserung der Leitfähigkeit der Finger ist die nachträgliche Platierung<br />

von Silber. Es wurde die Silberlösung ESM 100 der Firma Polymer Kompositer verwendet, aus der<br />

sich Silber <strong>auf</strong> den gedruckten Silberfinger abscheidet, ohne dabei die SiN x -Antireflexionsschicht<br />

anzugreifen. Der Prozess ist autokatalytisch, d.h. die Platierung erfolgt stromlos. Für die Versuche<br />

wurden die Wafer für 20 Minuten (bei ~55°C, pH ~1.5) in ein Silberbad gehängt. Die Aluminium-<br />

Rückseite wird dabei von einer siebgedruckten Maske geschützt, da sie sonst von der Platierlösung<br />

angegriffen wird.<br />

vor Silber<br />

Platierung<br />

nach Silber<br />

Platierung<br />

relativer<br />

Gewinn<br />

FF<br />

[%]<br />

J SC V OC<br />

ETA<br />

[mA/cm 2 ] [mV] [%]<br />

75,1 ± 0,9 33,0 ± 0,2 615 ± 2 15,2 ± 0,3<br />

77,4 ± 1 32,7 ± 0,1 614 ± 2 15,5 ± 0,2<br />

+ 3% - 1 % - 0,2% + 2,1%<br />

Tabelle 2.8: Solarzellenergebnisse (156x156 mm², mc-SoG-Si, Mittelwerte und<br />

Standardabweichung aus 7 Zellen) vor und nach der Silberplatierung und der daraus resultierende<br />

relative Gewinn.<br />

Tabelle 2.8 zeigt die Solarzellenergebnisse (156x156 mm², mc-SoG-Si) für eine Gruppe von sieben<br />

Solarzellen vor und nach der Silberplatierung. Deutlich ist die Steigerung im Füllfaktor und im<br />

Wirkungsgrad zu erkennen. Durch das Aufwachsen der Silberschicht ist die Abschattung durch das<br />

Kontaktgrid leicht erhöht, was zu geringen Einbußen im Strom führt. Die Spannung bleibt im Rahmen<br />

der Messtoleranz unverändert. Die Steigerung im Füllfaktor ist auch von der Qualität des Siebdrucks<br />

abhängig. Für die beste Solarzelle ergab sich ein relativer Gewinn von 3% im Füllfaktor. Eine Analyse<br />

dieser Zelle mit dem Zweidiodenmodell [5] zeigte eine Reduktion der Serienwiderstandsdichte um<br />

50% von 0,74 Ωcm² <strong>auf</strong> 0,37 Ωcm². Die beste Zelle erreichte einen Wirkungsgrad von 15,9%.<br />

Eine weitere Möglichkeit zur Verbesserung der Leitfähigkeit im Finger ist das mehrmalige Drucken<br />

übereinander. Dadurch wird die Querschnittsfläche der Finger vergrößert und der Serienwiderstand<br />

reduziert [21]. Wegen des <strong>auf</strong>wändigen Siebdruckverfahrens, das eine reproduzierbare gute<br />

Platzierung der Zelle bzw. des Druckbildes erfordert, wurde hiervon abgesehen.

Inline Diffusion 27<br />

3 Inline Diffusion<br />

Im vorangegangenen Kapitel wurde SoG-<strong>Silizium</strong> mit einem Prozess, wie er in der Industrie verwendet<br />

wird, untersucht. Der Trend in der Industrie geht zur Prozessierung immer dünnerer Wafer. Momentan<br />

werden industriell schon Solarzellen aus multikristallinen <strong>Silizium</strong>wafern, die dünner als 200 µm sind,<br />

hergestellt. Dies erhöht die Anforderungen an das Handling der Wafer während des Prozesses. Für<br />

die verschiedenen Prozessschritte müssen die Wafer mehrmals zwischen verschiedenen Carriern<br />

oder zwischen Carrier und Glas- oder Graphit-Boot umsortiert werden. Durch die Kräfte, die <strong>auf</strong> die<br />

Wafer wirken, kommt es immer wieder zum Waferbruch [22]. Typische Bruchraten bei der industriellen<br />

Solarzellenproduktion liegen zwischen zwei und drei Prozent.<br />

Eine Möglichkeit, die Belastung <strong>auf</strong> die Wafer zu minimieren, ist die Inline-Prozessierung. Die Idee<br />

dabei ist, dass der Wafer am Anfang des Prozesses <strong>auf</strong> ein Band gelegt wird und die fertige Solarzelle<br />

am Ende vom Band läuft. Dadurch werden Belastungen <strong>auf</strong> den Wafer durch Handling weitestgehend<br />

vermieden. Einige Prozessschritte sind in modernen Solarzellenlinien bereits als Inlineprozesse im<br />

Einsatz, so z.B. die chemische Texturierung, Waferreinigung oder die Siebduckmetallisierung. Bei der<br />

Emitterdiffusion wird jedoch größtenteils die POCl 3 -Diffusion aus der Gasphase benutzt, die in Kapitel<br />

1.4.2 beschrieben wurde. Ein Nachteil dieser Art der Diffusion ist, dass die Wafer aus den Carriern in<br />

ein Quarzboot geladen, und nach der Diffusion wieder in Carrier einsortiert werden müssen. Dies ist<br />

neben dem komplizierten Handling auch sehr zeit<strong>auf</strong>wändig. Die POCl 3 -Diffusion ist daher nicht<br />

geeignet für die Inline-Prozessierung. Aus diesem Grund wird die Inline-Diffusion als Alternative zur<br />

POCl 3 -Diffusion genauer untersucht. Bei der Inline-Diffusion wird ein Dotierstoff (englisch: Precursor)<br />

<strong>auf</strong> die Wafer <strong>auf</strong>gebracht und erst im Anschluss kommen die Wafer in den Diffusionsofen.<br />

In diesem Kapitel wird zunächst <strong>auf</strong> die Theorie der Diffusion in <strong>Silizium</strong> eingegangen. Versuche mit<br />

verschiedenen Dotierstoffen werden vorgestellt und ein Aufbau zum automatischen Aufsprühen der<br />

Dotierstoffe entwickelt. Solarzellen, die mit der Sprühdiffusion hergestellt wurden, werden analysiert<br />

und die Ergebnisse vorgestellt. Dabei wird unter anderem <strong>auf</strong> die folgenden Fragestellungen<br />

eingegangen:<br />

• Wie bringt man den Dotierstoff <strong>auf</strong> den Wafer?<br />

• Welche Diffusionsparameter braucht man für die Diffusion im Gürtelofen?<br />

• Wie reinigt man die Wafer nach der Diffusion und entfernt die Reste des Dotierstoffs?<br />

• Lassen sich damit vergleichbar gute Solarzellen wie mit der POCl 3 -Diffusion herstellen?

28<br />

3.1 Diffusion<br />

Einer der wichtigsten Prozessschritte bei der Herstellung einer Solarzelle ist die Diffusion. Diffusion<br />

bezeichnet das kontrollierte Einbringen von kleinen Mengen eines Fremdstoffes in das <strong>Silizium</strong>, um<br />

die elektrischen Eigenschaften zu verändern, im Falle der Solarzelle zur Herstellung des Emitters, also<br />

des pn-Übergangs.<br />

Die Diffusion von Stoffen wird im Allgemeinen durch eine Transportgleichung, das Fick’sche Gesetz,<br />

beschrieben. Die Änderung der Konzentration eines Stoffes in einem Volumenelement muss gleich der<br />

Änderung des Flusses des Stoffes durch die Grenzen des Volumenelements sein. Im<br />

eindimensionalen Fall gilt:<br />

2<br />

( , ) ∂ N( x,<br />

t)<br />

∂N x t<br />

∂t<br />

= D ⋅<br />

∂x²<br />

, (3.1)<br />

wobei N(x,t) die Konzentration des Stoffes zum Zeitpunkt t am Ort x und D der Diffusionskoeffizient ist.<br />

Der Diffusionskoeffizient ist im allgemeinen nicht konstant, sondern vom Material und von der<br />

Temperatur abhängig. Für den Diffusionskoeffizienten D gilt:<br />

0<br />

−E a<br />

kT<br />

D= D ⋅ e .<br />

(3.2)<br />

Dabei sind D 0 und die Aktivierungsenergie E a materialabhängige Konstanten. Aus der Lösung dieser<br />

Differentialgleichung erhält man das Diffusionsprofil. Dabei können zwei verschiedene Fälle mit<br />

unterschiedlichen Randbedingungen betrachtet werden. Im ersten Fall liegt eine unerschöpfliche<br />

Dotierstoffquelle vor, d.h. die Dotierstoffkonzentration N S an der Oberfläche ist konstant. Als weitere<br />

Randbedingung gilt, dass die Dotierstoffkonzentration im Festkörper zu Beginn der Diffusion Null sei,<br />

also N(x) = 0 für t=0 für alle x. Die Fick’sche Gleichung wird dann durch die komplementäre<br />

Fehlerfunktionsverteilung gelöst:<br />

x<br />

N( x,<br />

t)<br />

= NS<br />

⋅ erfc . (3.3)<br />

2 Dt<br />

Bei einer endlichen Dotierstoffquelle nimmt die Oberflächenkonzentration N S im Verl<strong>auf</strong> der Diffusion<br />

ab, die Menge S des Dotierstoffes bleibt aber erhalten:<br />

∞<br />

∫ N ( x , t ) dx = S . (3.4)<br />

0<br />

Es gilt wieder N(x) = 0 für t = 0 für alle x.<br />

Die Fick’sche Gleichung wird dann durch die Gaußverteilung gelöst:

Inline Diffusion 29<br />

2<br />

x<br />

−<br />

4Dt<br />

S<br />

N( x, t)<br />

= ⋅ e . (3.5)<br />

π Dt<br />

Für die Oberflächenkonzentration gilt:<br />

S<br />

NS<br />

() t = . (3.6)<br />

π Dt<br />

Die Dotierprofile von Phosphor in <strong>Silizium</strong> sehen anders aus als die Funktionen (3.3) und (3.5). Dies<br />

liegt daran, dass man nicht von einer Diffusionskonstante ausgehen kann. Je nach Konzentration der<br />

Ladungsträger überwiegen zwei Diffusionsmechanismen. Zum einem die Diffusion über die<br />

Zwischengitterplätze und zum anderen die Diffusion über Leerstellen [23].<br />

In hochdotierten Bereichen ist die Diffusion über Leerstellen vorherrschend und das Profil der<br />

Dotierstoffkonzentration entspricht ungefähr dem einer Diffusion aus einer unendlichen Quelle. In<br />

niedrigdotierten Bereichen ist die Diffusion über Zwischengitterplätze vorherrschend und das Profil der<br />

Dotierstoffkonzentration entspricht ungefähr dem der Diffusion aus einer endlichen Quelle. Durch die<br />

unterschiedlichen Diffusionskonstanten bei den unterschiedlichen Dotierungen entsteht das bekannte<br />

Kink and Tail-Profil der Phosphor-Diffusion in <strong>Silizium</strong>. Die mit der ECV-Methode (englisch:<br />

Electrochemical Capacitance Voltage) [16] gemessene Ladungsträgerkonzentration nach der<br />

Phosphor-Diffusion ist in Abbildung 3.1 gezeigt.<br />

10 20 Grunddotierung 1,5 10 19 / cm 3<br />

Ladungsträgerkonzentration [cm -3 ]<br />

10 19<br />

10 18<br />

10 17<br />

Kink POCl 3<br />

(50Ω/sq)<br />

Grunddotierung<br />

Tail<br />

10 16<br />

0,0 0,1 0,2 0,3 0,4 0,5 0,6<br />

Tiefe [µm]<br />

Abbildung 3.1: ECV-Profil eines 50 Ω/sq. POCl 3 -Emitters. Deutlich ist das für die Phosphordiffusion<br />

typische Kink und Tail-Profil zu erkennen.

30<br />

3.2 Übersicht Diffusionsverfahren<br />

Bei der Industriesolarzelle ist die schon im vorigen Kapitel beschriebene Diffusion aus der Gasphase<br />

in einem offenen Rohrofen am weitesten verbreitet. Es gibt aber Alternativen zur POCl 3 -Emitter-<br />

Diffusion. Bevor im Detail <strong>auf</strong> die Diffusion im Gürtelofen mit <strong>auf</strong>gesprühten Dotierstoffen eingegangen<br />

wird, werden im diesem Kapitel andere Alternativen kurz vorgestellt.<br />

• Bei der Spin-On-Diffusion befindet sich der Wafer zunächst <strong>auf</strong> einem rotierenden Teller. In<br />

der Mitte des Tellers werden ein oder mehrere Tropfen des Dotierstoffs <strong>auf</strong> den Wafer<br />

gegeben. Für die Spin-On-Diffusion werden dieselben Dotierstoffe benutzt wie für die<br />

Sprühdiffusion. Durch die schnelle Rotation verteilt sich der Dotierstoff gleichmäßig über den<br />

Wafer und benetzt diesen. Der Wafer wird im Anschluss getrocknet. Die Diffusion findet in<br />

einem beheizten Rohr oder Gürtelofen statt. Das Spin-On-Verfahren wird vor allem in der<br />

Halbleiterindustrie angewendet. Solarzellen, die mit dem Spin-On-Verfahren hergestellt<br />

wurden, erreichen vergleichbare Leistungen wie <strong>Industriesolarzellen</strong> mit POCl 3 [24]. Ein<br />

Nachteil des Verfahrens ist der hohe Aufwand beim Handling des Wafers und der geringe<br />

Durchsatz.<br />

• Bei der DOSS-Methode (englisch: Dopand Oxide Solid Source) werden Stapel mit dotierten<br />

Source-Wafern und den zu prozessierenden Wafern gebildet [25]. Die Diffusion findet im<br />

Anschluss in einem Rohrofen statt. Die Methode erfordert ein <strong>auf</strong>wändiges Handling.<br />

Außerdem müssen die Source-Wafer erst hergestellt werden. Daher ist das Verfahren zur<br />

industriellen Herstellung von Solarzellen ungeeignet.<br />

• Der Dotierstoff kann auch in Form einer Paste mit einem Siebdrucker <strong>auf</strong>gebracht werden.<br />

Der Abl<strong>auf</strong> des Prozesses ist ähnlich dem des Siebdrucks der Metallkontakte (1.4.5). Im<br />

Anschluss findet die eigentliche Diffusion in einem Gürtelofen statt. Durch eine entsprechende<br />

Geometrie der Siebe ist es möglich, selektive Emitter herzustellen [26] [27].<br />

• In einem PECVD-Reaktor wird durch entsprechende Wahl der Prozessgase (hier unter<br />

anderen Trimethylphosphin) in einem Plasma ein phosphorhaltiger Glasfilm <strong>auf</strong> den Wafern<br />

abgeschieden. Im Anschluss daran findet die Diffusion im Durchl<strong>auf</strong>ofen statt [28].<br />

3.3 Dotierstoffe für die Inline-Diffusion<br />

Für die Versuche zur Inline-Diffusion wurden kommerziell erhältliche Dotierstoffe verwendet. Die<br />

Dotierstoffe befinden sich in einer Dotierstofflösung, die zusammen auch als Dopant oder Spin-On-<br />

Dopant (englisch: SOD) bezeichnet wird. Diese Dopants werden im allgemeinen in der<br />

Halbleiterindustrie zur Chipherstellung verwendet und im Spin-On-Verfahren <strong>auf</strong> die Wafer <strong>auf</strong>tragen.<br />

Die Dotierstofflösung besteht in der Regel aus einem Lösungsmittel und Polymerketten mit dem<br />