Jahresübersicht 2013

Jahresübersicht 2013

Jahresübersicht 2013

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

JAHRESÜBERSICHT<br />

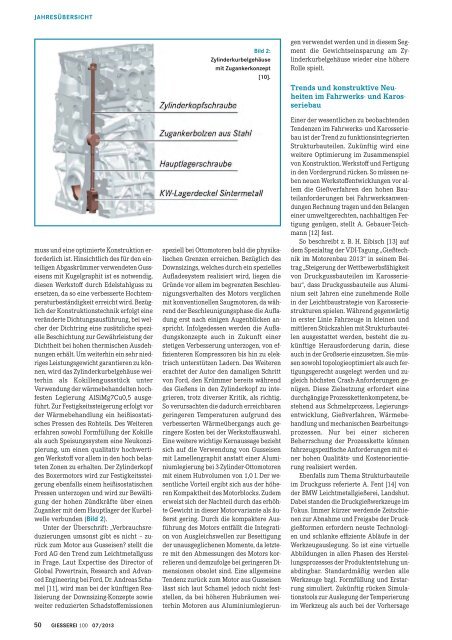

muss und eine optimierte Konstruktion erforderlich<br />

ist. Hinsichtlich des für den einteiligen<br />

Abgaskrümmer verwendeten Gusseisens<br />

mit Kugelgraphit ist es notwendig,<br />

diesen Werkstoff durch Edelstahlguss zu<br />

ersetzen, da so eine verbesserte Hochtemperaturbeständigkeit<br />

erreicht wird. Bezüglich<br />

der Konstruktionstechnik erfolgt eine<br />

veränderte Dichtungsausführung, bei welcher<br />

der Dichtring eine zusätzliche spezielle<br />

Beschichtung zur Gewährleistung der<br />

Dichtheit bei hohen thermischen Ausdehnungen<br />

erhält. Um weiterhin ein sehr niedriges<br />

Leistungsgewicht garantieren zu können,<br />

wird das Zylinderkurbelgehäuse weiterhin<br />

als Kokillengussstück unter<br />

Verwendung der wärmebehandelten hochfesten<br />

Legierung AlSiMg7Cu0,5 ausgeführt.<br />

Zur Festigkeitssteigerung erfolgt vor<br />

der Wärmebehandlung ein heißisostatisches<br />

Pressen des Rohteils. Des Weiteren<br />

erfahren sowohl Formfüllung der Kokille<br />

als auch Speisungssystem eine Neukonzipierung,<br />

um einen qualitativ hochwertigen<br />

Werkstoff vor allem in den hoch belasteten<br />

Zonen zu erhalten. Der Zylinderkopf<br />

des Boxermotors wird zur Festigkeitssteigerung<br />

ebenfalls einem heißisostatischen<br />

Pressen unterzogen und wird zur Bewältigung<br />

der hohen Zündkräfte über einen<br />

Zuganker mit dem Hauptlager der Kurbelwelle<br />

verbunden (Bild 2).<br />

Unter der Überschrift: „Verbrauchsreduzierungen<br />

umsonst gibt es nicht – zurück<br />

zum Motor aus Gusseisen? stellt die<br />

Ford AG den Trend zum Leichtmetallguss<br />

in Frage. Laut Expertise des Director of<br />

Global Powertrain, Research and Advanced<br />

Engineering bei Ford, Dr. Andreas Schamel<br />

[11], wird man bei der künftigen Realisierung<br />

der Downsizing-Konzepte sowie<br />

weiter reduzierten Schadstoffemissionen<br />

Bild 2:<br />

Zylinderkurbelgehäuse<br />

mit Zugankerkonzept<br />

[10].<br />

speziell bei Ottomotoren bald die physikalischen<br />

Grenzen erreichen. Bezüglich des<br />

Downsizings, welches durch ein spezielles<br />

Aufladesystem realisiert wird, liegen die<br />

Gründe vor allem im begrenzten Beschleunigungsverhalten<br />

des Motors verglichen<br />

mit konventionellen Saugmotoren, da während<br />

der Beschleunigungsphase die Aufladung<br />

erst nach einigen Augenblicken anspricht.<br />

Infolgedessen werden die Aufladungskonzepte<br />

auch in Zukunft einer<br />

stetigen Verbesserung unterzogen, von effizienteren<br />

Kompressoren bis hin zu elektrisch<br />

unterstützen Ladern. Des Weiteren<br />

erachtet der Autor den damaligen Schritt<br />

von Ford, den Krümmer bereits während<br />

des Gießens in den Zylinderkopf zu integrieren,<br />

trotz diverser Kritik, als richtig.<br />

So verursachten die dadurch erreichbaren<br />

geringeren Temperaturen aufgrund des<br />

verbesserten Wärmeübergangs auch geringere<br />

Kosten bei der Werkstoffauswahl.<br />

Eine weitere wichtige Kernaussage bezieht<br />

sich auf die Verwendung von Gusseisen<br />

mit Lamellengraphit anstatt einer Aluminiumlegierung<br />

bei 3-Zylinder-Ottomotoren<br />

mit einem Hubvolumen von 1,0 l. Der wesentliche<br />

Vorteil ergibt sich aus der höheren<br />

Kompaktheit des Motorblocks. Zudem<br />

erweist sich der Nachteil durch das erhöhte<br />

Gewicht in dieser Motorvariante als äußerst<br />

gering. Durch die kompaktere Ausführung<br />

des Motors entfällt die Integration<br />

von Ausgleichswellen zur Beseitigung<br />

der unausgeglichenen Momente, da letztere<br />

mit den Abmessungen des Motors korrelieren<br />

und demzufolge bei geringeren Dimensionen<br />

obsolet sind. Eine allgemeine<br />

Tendenz zurück zum Motor aus Gusseisen<br />

lässt sich laut Schamel jedoch nicht feststellen,<br />

da bei höheren Hubräumen weiterhin<br />

Motoren aus Aluminiumlegierungen<br />

verwendet werden und in diesem Segment<br />

die Gewichtseinsparung am Zylinderkurbelgehäuse<br />

wieder eine höhere<br />

Rolle spielt.<br />

Trends und konstruktive Neuheiten<br />

im Fahrwerks- und Karosseriebau<br />

Einer der wesentlichen zu beobachtenden<br />

Tendenzen im Fahrwerks- und Karosseriebau<br />

ist der Trend zu funktionsintegrierten<br />

Strukturbauteilen. Zukünftig wird eine<br />

weitere Optimierung im Zusammenspiel<br />

von Konstruktion, Werkstoff und Fertigung<br />

in den Vordergrund rücken. So müssen neben<br />

neuen Werkstoffentwicklungen vor allem<br />

die Gießverfahren den hohen Bauteilanforderungen<br />

bei Fahrwerksanwendungen<br />

Rechnung tragen und den Belangen<br />

einer umweltgerechten, nachhaltigen Fertigung<br />

genügen, stellt A. Gebauer-Teichmann<br />

[12] fest.<br />

So beschreibt z. B. H. Eibisch [13] auf<br />

dem Spezialtag der VDI-Tagung „Gießtechnik<br />

im Motorenbau <strong>2013</strong>“ in seinem Beitrag<br />

„Steigerung der Wettbewerbsfähigkeit<br />

von Druckgussbauteilen im Karosseriebau“,<br />

dass Druckgussbauteile aus Aluminium<br />

seit Jahren eine zunehmende Rolle<br />

in der Leichtbaustrategie von Karosseriestrukturen<br />

spielen. Während gegenwärtig<br />

in erster Linie Fahrzeuge in kleinen und<br />

mittleren Stückzahlen mit Strukturbauteilen<br />

ausgestattet werden, besteht die zukünftige<br />

Herausforderung darin, diese<br />

auch in der Großserie einzusetzen. Sie müssen<br />

sowohl topologieoptimiert als auch fertigungsgerecht<br />

ausgelegt werden und zugleich<br />

höchsten Crash-Anforderungen genügen.<br />

Diese Zielsetzung erfordert eine<br />

durchgängige Prozesskettenkompetenz, bestehend<br />

aus Schmelzprozess, Legierungsentwicklung,<br />

Gießverfahren, Wärmebehandlung<br />

und mechanischen Bearbeitungsprozessen.<br />

Nur bei einer sicheren<br />

Beherrschung der Prozesskette können<br />

fahrzeugspezifische Anforderungen mit einer<br />

hohen Qualitäts- und Kostenorientierung<br />

realisiert werden.<br />

Ebenfalls zum Thema Strukturbauteile<br />

im Druckguss referierte A. Fent [14] von<br />

der BMW Leichtmetallgießerei, Landshut.<br />

Dabei standen die Druckgießwerkzeuge im<br />

Fokus. Immer kürzer werdende Zeitschienen<br />

zur Abnahme und Freigabe der Druckgießformen<br />

erfordern neuste Technologien<br />

und schlanke effiziente Abläufe in der<br />

Werkzeugauslegung. So ist eine virtuelle<br />

Abbildungen in allen Phasen des Herstellungsprozesses<br />

der Produktentstehung unabdingbar.<br />

Standardmäßig werden alle<br />

Werkzeuge bzgl. Formfüllung und Erstarrung<br />

simuliert. Zukünftig rücken Simulationstools<br />

zur Auslegung der Temperierung<br />

im Werkzeug als auch bei der Vorhersage<br />

50 Giesserei 100 07/<strong>2013</strong>