Download des Gesamtbeitrages

Download des Gesamtbeitrages

Download des Gesamtbeitrages

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

TECHNOLOGIE & TRENDS<br />

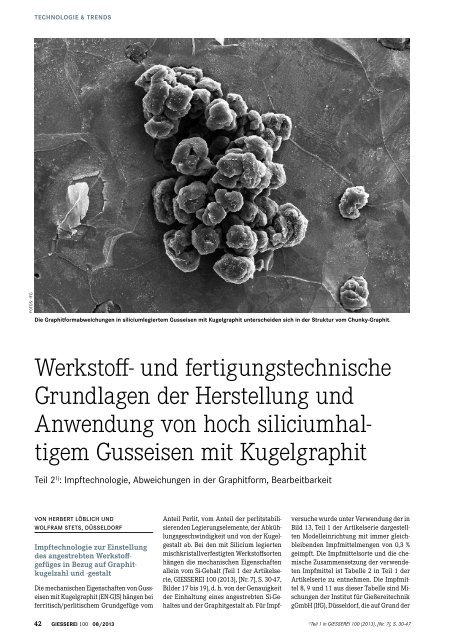

FOTOS: IFG<br />

Die Graphitformabweichungen in siliciumlegiertem Gusseisen mit Kugelgraphit unterscheiden sich in der Struktur vom Chunky-Graphit.<br />

Werkstoff- und fertigungstechnische<br />

Grundlagen der Herstellung und<br />

Anwendung von hoch siliciumhaltigem<br />

Gusseisen mit Kugelgraphit<br />

Teil 2 1) : Impftechnologie, Abweichungen in der Graphitform, Bearbeitbarkeit<br />

VON HERBERT LÖBLICH UND<br />

WOLFRAM STETS, DÜSSELDORF<br />

Impftechnologie zur Einstellung<br />

<strong>des</strong> angestrebten Werkstoffgefüges<br />

in Bezug auf Graphitkugelzahl<br />

und -gestalt<br />

Die mechanischen Eigenschaften von Gusseisen<br />

mit Kugelgraphit (EN-GJS) hängen bei<br />

ferritisch/perlitischem Grundgefüge vom<br />

Anteil Perlit, vom Anteil der perlitstabilisierenden<br />

Legierungselemente, der Abkühlungsgeschwindigkeit<br />

und von der Kugelgestalt<br />

ab. Bei den mit Silicium legierten<br />

mischkristallverfestigten Werkstoffsorten<br />

hängen die mechanischen Eigenschaften<br />

allein vom Si-Gehalt (Teil 1 der Artikelserie,<br />

GIESSEREI 100 (2013), [Nr. 7], S. 30-47,<br />

Bilder 17 bis 19), d. h. von der Genauigkeit<br />

der Einhaltung eines angestrebten Si-Gehaltes<br />

und der Graphitgestalt ab. Für Impfversuche<br />

wurde unter Verwendung der in<br />

Bild 13, Teil 1 der Artikelserie dargestellten<br />

Modelleinrichtung mit immer gleichbleibenden<br />

Impfmittelmengen von 0,3 %<br />

geimpft. Die Impfmittelsorte und die chemische<br />

Zusammensetzung der verwendeten<br />

Impfmittel ist Tabelle 2 in Teil 1 der<br />

Artikelserie zu entnehmen. Die Impfmittel<br />

8, 9 und 11 aus dieser Tabelle sind Mischungen<br />

der Institut für Gießereitechnik<br />

gGmbH (IfG), Düsseldorf, die auf Grund der<br />

42 GIESSEREI 100 08/2013<br />

1)<br />

Teil 1 in GIESSEREI 100 (2013), [Nr. 7], S. 30-47

KURZFASSUNG:<br />

Voraussetzung für maximale mechanische<br />

Eigenschaften sind optimale<br />

Graphitkugelformen, die mit Impftechnologien<br />

der Schmelze, die auf<br />

den Siliciumgehalt und die maximale<br />

Erstarrungszeit abgestimmt sind,<br />

erreicht werden können.<br />

Ein wesentlicher Vorteil der<br />

mischkristallverfestigten Werkstoffe<br />

ist, dass sie sich im Vergleich zu<br />

den ferritisch/perlitischen EN-GJS-<br />

Werkstoffsorten bei gleichen Festigkeiten<br />

durch geringeren Werkzeugverschleiß<br />

kostengünstiger mechanisch<br />

bearbeiten lassen. Die<br />

Werkzeugstandzeit ist bei den ferritischen<br />

Werkstoffsorten EN-<br />

GJS-500-14 und EN-GJS-600-10 gegenüber<br />

den konventionellen ferritisch/perlitischen<br />

Werkstoffen um<br />

etwa 50 bis 60 % länger.<br />

Für den Bearbeiter der ferritischen<br />

mischkristallverfestigten<br />

Werkstoffsorten kann abgeleitet werden,<br />

dass sich bei gleichen Schnittgeschwindigkeiten<br />

die Intervalle zwischen<br />

den Werkzeugwechseln im<br />

Vergleich zu der Bearbeitung der ferritischen/perlitischen<br />

Werkstoffe<br />

verlängern und die Maschinenauslastung<br />

damit besser wird.<br />

Ergebnisse der Gefügeauswertungen für<br />

Stichversuche eingesetzt wurden. Für die<br />

Impfmittel 8 und 9 wurde das handelsübliche<br />

Impfmittel 1 mit 1,2 %*, bzw. 9,4 % Bi<br />

gemischt. Das Impfmittel 11 ist das mit<br />

1,2 % Bi gemischte Impfmittel 7.<br />

Die Ergebnisse der Untersuchungen der<br />

Graphitformen in den Abschnitten der Flügelproben<br />

sind in Bild 1 wiedergegeben.<br />

Dargestellt sind die Abhängigkeiten der Graphitform<br />

von den Wanddicken und von der<br />

chemischen Zusammensetzung <strong>des</strong> Impfmittels.<br />

In Bild 1 sind nur die Zugabemengen<br />

von 0,3 % dargestellt. Deutlich erkennbar<br />

ist, dass bei einer gleichbleibenden<br />

Impfmittelsorte der Anteil an den Graphitformen<br />

V und VI als Summe mit zunehmender<br />

Wanddicke mit einem relativ breiten<br />

Streuband abnimmt. Bei allen eingesetzten<br />

Impfmittelsorten streuen die Summen der<br />

Graphitformen V und VI bei der 5 mm dicken<br />

Platte je nach Impfmittelsorte zwischen<br />

80 und 100 % (Bild 1), lediglich die<br />

ungeimpfte Schmelze weist 70 % der Kugelformen<br />

V und VI auf. Bei 160 mm Wanddicke<br />

vergrößert sich das Streuband von 35<br />

bis auf 90 %. Ursachen für die Aufweitung<br />

<strong>des</strong> Streuban<strong>des</strong> sind die Abhängigkeit der<br />

Graphitform vom Siliciumgehalt und der<br />

chemischen Zusammensetzung <strong>des</strong> Impfmittels.<br />

Anteil Graphitform V + Vl in %<br />

100<br />

90<br />

80<br />

70<br />

60<br />

50<br />

40<br />

30<br />

0<br />

Wanddicke in mm<br />

Impfmittel:<br />

0 1 2 3 4 5 6 7 8 9 10 11 12<br />

100<br />

90<br />

80<br />

70<br />

60<br />

Impfmittel:<br />

0 1 2 3<br />

4 5 6 7<br />

Auf Grund der höheren Abkühlungsgeschwindigkeit<br />

der Normenkonformen<br />

Y-Proben gegenüber den vergleichbaren<br />

Wanddicken der Flügelproben gibt es bei<br />

den Y-Proben geringere Abweichungen in<br />

der Graphitform (Bild 2).<br />

Nur Flügelproben<br />

40 80 120<br />

160<br />

Bild 1: Mit zunehmender Wanddicke nimmt der Anteil an den Graphitformen V und VI<br />

im Grundgefüge ab.<br />

Anteil Graphitform V + VI in %<br />

Anteil Graphitform V + VI in %<br />

Getrennt gegossene Y2-Proben<br />

50<br />

2 3 4 5 6<br />

Si in %<br />

100<br />

90<br />

80<br />

70<br />

Impfmittel:<br />

0 1 2<br />

3 4 7<br />

60<br />

2 3 4 5 6<br />

Si in %<br />

Bild 2: Der Anteil der Graphitformen V + VI nimmt mit höherem Siliciumgehalt ab.<br />

Die getrennt gegossenen Y-2 Proben weisen<br />

mittlere Erstarrungszeiten von ca.<br />

3 min auf, die Y-4 Proben erstarren nach<br />

etwa 16 min. Die 20-mm-Wand der Flügelprobe<br />

erstarrt etwa 10 min nach dem Füllen<br />

der Form, die 60-mm-Wand erstarrt<br />

*Sofern nicht anders vermerkt, handelt es sich bei den prozentualen Angaben zur Zusammensetzung um Massenanteile.<br />

GIESSEREI 100 08/2013 43

TECHNOLOGIE & TRENDS<br />

Anteil Graphitform V + Vl in %<br />

90<br />

80<br />

70<br />

60<br />

50<br />

40<br />

Impfmittel 1<br />

Si in %<br />

2,48<br />

3,43<br />

4,18<br />

5,04<br />

5,89<br />

30<br />

0 40 80 120 160<br />

Wanddicke in mm<br />

Bild 3: Bei Impfmittel 1 treten bei 160 mm Wanddicke und normalem Si-Gehalt Abweichungen<br />

in der Graphitform auf.<br />

Anteil Graphitform V + Vl in %<br />

90<br />

80<br />

70<br />

60<br />

50<br />

40<br />

Impfmittel 2<br />

Si in %<br />

2,41<br />

3,29<br />

4,4<br />

5,06<br />

5,97<br />

30<br />

0 40 80 120 160<br />

Wanddicke in mm<br />

Bild 4: Die Anteile an den Graphitformen V und VI sind bei Impfmittel 2 über den untersuchten<br />

Si-Konzentrationsbereich größer als bei Impfmittel 1.<br />

Anteil Graphitform V + Vl in %<br />

90<br />

80<br />

70<br />

60<br />

50<br />

40<br />

Nur Flügelproben<br />

Impfmittel:<br />

0 1<br />

8 = 1 + 1,2 % Bi<br />

9 = 1 + 9,4 % Bi<br />

30<br />

0 40 80 120 160<br />

Wanddicke in mm<br />

Bild 5: Die chemische Zusammensetzung <strong>des</strong> Impfmittels beeinflusst entscheidend die<br />

Graphitform.<br />

nach ca. 30 min. Aus diesem Grund wurden<br />

die Auswertungen immer getrennt<br />

nach Y-Proben und Flügelproben durchgeführt,<br />

zumal, wie später noch gezeigt wird,<br />

die Y-Proben im untersuchten Siliciumintervall<br />

nicht die typischen Abweichungen<br />

der Graphitkugelform aufweisen.<br />

Bis zu dem als kritisch für die statischen<br />

mechanischen Eigenschaften gefundenen<br />

Siliciumgehalt von 4,3 % beträgt die Summe<br />

der Graphitformen V + VI in den Gefügen<br />

der getrennt gegossenen Y-Proben minimal<br />

80 % – Bild 2 erfüllt also die meisten<br />

Kundenforderungen nach einer Begrenzung<br />

der Anteile der Graphitformen.<br />

Einen entscheidenden Einfluss auf die<br />

Graphitausbildung nimmt neben der Erstarrungsgeschwindigkeit<br />

die chemische<br />

Zusammensetzung <strong>des</strong> verwendeten Impfmittels.<br />

In den nachfolgenden Auswertungen<br />

(Bilder 3 und 4) wurden exemplarisch<br />

die Wirkungen zweier Impfmittel unterschiedlicher<br />

chemischer Zusammensetzungen<br />

wiedergegeben. In Bild 3 ist die Abhängigkeit<br />

der Graphitform von der Wanddicke<br />

für Siliciumgehalte zwischen 2,48 %,<br />

ein durchaus üblicher Gehalt für EN-GJS,<br />

und 5,89 % Si für das Impfmittel 1 dargestellt.<br />

Die Ergebnisse zeigen, dass das Impfmittel<br />

1 nur bei Gussteilen mit Wanddicken<br />

zwischen 20 und 100 mm und normal<br />

üblichen Si-Gehalten verwendbar ist,<br />

um ausreichende Anteile an denGraphitformen<br />

V und VI zu erzeugen. Bei 160 mm<br />

Wanddicke treten bereits erhebliche Abweichungen<br />

in den Graphitformen auf. Bei<br />

höheren Si-Gehalten ≥ 3,43 % und Wanddicken<br />

≥ 60 mm sind mehr als 50 % <strong>des</strong><br />

Graphits entartet. Bei Wanddicken von<br />

20 mm und Si-Gehalten ≥ 3,43 % ≥ Si<br />

≤ 5,89 % beträgt der Anteil an den Graphitformen<br />

V und VI zwischen 50 und 70 %.<br />

Ergebnisse für ein Impfmittel mit einer anderen<br />

chemischen Zusammensetzung (Beispiel<br />

Impfmittel 2) werden in Bild 4 wiedergegeben.<br />

Das Impfmittel 2 ist ohne weitere<br />

Mengenoptimierung für Siliciumgehalte<br />

bis 4,3 % und Wanddicken<br />

≥ 160 mm einsetzbar. Bei höheren Si-Gehalten<br />

treten auch bei diesem Impfmittel<br />

Graphitformabweichungen auf, die durch<br />

Optimierung der Impfmethode verhindert<br />

werden können, indem die Mengen <strong>des</strong><br />

Impfmittels variiert werden, was ebenfalls<br />

die Graphitform beeinflussen kann. Die<br />

Impfmittel 1 und 2 unterscheiden sich<br />

hauptsächlich im Anteil Bi und im Anteil<br />

an Seltenen Erden, diese beiden Elemente<br />

sind im Impfmittel 1 nicht enthalten.<br />

Bei vergleichbaren Siliciumgehalten von<br />

5 und 6 % beträgt der Anteil an Graphitform<br />

V und VI bei Impfmittel 1 zwischen<br />

30 und 40 %, bei Impfmittel 2 beträgt dieser<br />

Anteil 60 bis 70 %. Das Impfmittel 2 ist<br />

für den dargestellten Anwendungsfall geeigneter<br />

als Impfmittel 1.<br />

44 GIESSEREI 100 08/2013

Die Darstellung in Bild 5 unterstreicht<br />

den Einfluss der chemischen Zusammensetzung<br />

<strong>des</strong> Impfmittels auf die Graphitform.<br />

Bei der Auswertung in Bild 5 wird deutlich,<br />

dass die Wirkung <strong>des</strong> Impfmittels 1, welches<br />

für den Einsatz bei siliciumlegiertem<br />

EN-GJS nicht geeignet ist, durch die Zugabe<br />

von 1,2 % metallischem Wismut wesentlich<br />

verbessert werden kann. Der Anteil an<br />

den Graphitformen V und VI im Grundgefüge<br />

erreicht die Größenordnung, die mit<br />

dem Impfmittel 2 (siehe Bild 5) erzielt wird.<br />

Die Erhöhung der Bi-Zugabemenge auf<br />

9,4 % (Impfmittel 9 in Bild 5) erbrachte keine<br />

Verbesserung in der Graphitform.<br />

Eine weitere Möglichkeit, die Wirkung<br />

eines Impfmittels zu verbessern, ist die Optimierung<br />

der Zugabemenge. Am Beispiel<br />

eines Impfmittels ist die Wirkung einer geänderten<br />

Impfmittelmenge exemplarisch<br />

wiedergegeben (Bild 6). Bei steigenden<br />

Impfmittelmengen verbessert sich die Graphitausbildung<br />

erheblich. 0,15 % <strong>des</strong> Impfmittels<br />

4 führen zu 20 % akzeptierbaren<br />

Graphitformen, bei der 4-fachen Zugabemenge<br />

<strong>des</strong> Impfmittels 4 erhöht sich der<br />

Anteil der Graphitformen V und VI auf<br />

60 %. Neben den Graphitformen wird auch<br />

die Anzahl der Graphitkugeln, in der vorliegenden<br />

Auswertung als Graphitpartikel<br />

bezeichnet, von der chemischen Zusammensetzung<br />

<strong>des</strong> Impfmittels beeinflusst.<br />

Wie in Bild 7 deutlich wird, ist die Erstarrungsgeschwindigkeit<br />

(im Bild 7 als Wanddicke<br />

gekennzeichnet) die dominierende<br />

Größe. Bei Verwendung <strong>des</strong> Impfmittels 2,<br />

welches auch die günstigsten Graphitformen<br />

produziert hat, werden gleichzeitig<br />

die meisten Graphitpartikel gemessen.<br />

Auftreten von Abweichungen in<br />

der Graphitform bei hohen<br />

Si-Gehalten<br />

Bei den siliciumlegierten EN-GJS-Werkstoffsorten<br />

können abhängig von der Erstarrungsgeschwindigkeit<br />

(Wanddicke)<br />

und dem Impfzustand Abweichungen von<br />

den Graphitformen V und VI auftreten, die<br />

die mechanischen Eigenschaften negativ<br />

beeinflussen. Als Beispiele sind stellvertretend<br />

die mechanischen Eigenschaften<br />

und Graphitformen in einer 20-mm-Wand<br />

der Flügelprobe mit vergleichbarem Si-Gehalt<br />

von 4,1 % und unterschiedlichen Impfmitteln<br />

in Bild 8 aufgeführt. Darin sind die<br />

durch das verwendete Bildanalysesystem<br />

klassifizierten Graphitformen verschieden<br />

gefärbt, wobei die für siliciumlegiertes<br />

EN-GJS typischen Graphitformabweichungen<br />

rot dargestellt sind. In Bild 8a sind ca.<br />

10 % Formabweichungen dargestellt, Anteile<br />

von 3 % sind in Bild 8b für einen Si-<br />

Gehalt von 4,18 % wiedergegeben. Der Anteil<br />

an den Graphitformen V und VI beträgt<br />

bei dieser Probe etwa 40 %.<br />

Graphitform V + VI in %<br />

60<br />

50<br />

40<br />

30<br />

20<br />

10<br />

0,1 0,2 0,3 0,4 0,5 0,6 0,7<br />

Impfmittelmenge in %<br />

1500<br />

1200<br />

900<br />

600<br />

300<br />

Graphitform V + VI bei 160 mm<br />

Wanddicke mit Impfmittel Nr. 4<br />

Bild 6: Graphitform V + VI in der 160-mm-Wand bei verschiedenen Impfmittelmengen<br />

– die Impfmittelmenge beeinflusst die Graphitform.<br />

Graphitpartikel/mm 2<br />

Graphitformen V + IV > 80 %<br />

Impfmittel:<br />

1 2 3 4 5 6<br />

7 8 9 11<br />

0<br />

0 40 80 120 160<br />

Wanddicke in mm<br />

Bild 7: Die Anzahl der Graphitpartikel hängt von der Zusammensetzung <strong>des</strong> Impfmittels<br />

ab.<br />

a<br />

Interne<br />

Probenbezeichnung<br />

Impfmittel<br />

Nr.<br />

R m<br />

Rp 0,2<br />

in MPa<br />

Bruchdehnung<br />

in %<br />

in MPa<br />

F3.3 1 553 487 3,2 a<br />

F3.7 2 491 371 19,3 b<br />

Bild 8: a) 10 % Anteil an Graphitformabweichungen; b) 3 % Anteil an Graphitformabweichungen.<br />

b<br />

Bild<br />

Nr.<br />

Die in Bild 9 gezeigte Graphitform<br />

kann bei flüchtiger Betrachtung mit dem<br />

„Chunky-Graphit“ verwechselt werden,<br />

das Graphitwachstum unterscheidet sich<br />

jedoch vom Chunky-Graphit. Wie in [1]<br />

durch Untersuchungen mittels Raster-<br />

Elektronen-Mikroskop (REM) gezeigt,<br />

wächst Chunky-Graphit als zusammenhängender<br />

Körper, indem hexagonale Graphitplatten<br />

übereinandergeschichtet im<br />

Raum wachsen und sich verzweigen. Im<br />

siliciumlegierten EN-GJS sind die Graphitabweichungen<br />

zwischen Dendriten angeordnet,<br />

in denen sich normal ausgebildete<br />

Graphitkugeln befinden. Diese Anordnung<br />

ist mit dem bekannten D-Graphit<br />

GIESSEREI 100 08/2013 45

TECHNOLOGIE & TRENDS<br />

Bild 9: Beispiel von Abweichungen der Graphitform bei EN-GJS-600-10.<br />

Bild 10: Graphitformabweichungen in siliciumlegiertem EN-GJS.<br />

Bild 11: Verschleiß der Schneidkeramik an der Freifläche und Schnittparameter bei den<br />

Bearbeitungsversuchen.<br />

Standzeit in min<br />

20<br />

16<br />

12<br />

8<br />

4<br />

0<br />

EN-GJS-500-7 EN-GJS-500-14 EN-GJS-600-3 EN-GJS-600-10<br />

Bild 12: Vergleich der Werkzeugstandzeiten (auf 200 µm begrenzter Freiflächenverschleiß,<br />

Schnittgeschwindigkeit 240 m/min) der vier untersuchten Werkstoffe beim Längsdrehen.<br />

bei Gusseisen mit Lamellengraphit vergleichbar.<br />

D-Graphit wird auch unterkühlter Graphit<br />

genannt, weil bei der Kristallisation<br />

der Schmelze mittels thermischer Analyse<br />

eine größere Unterkühlung gemessen<br />

wird als z. B. bei der Ausscheidung von A-<br />

Graphit. Nach einer Tiefätzung <strong>des</strong> in Bild 9<br />

gezeigten Gefüges und der Untersuchung<br />

mit dem REM ergibt sich ein Hinweis auf<br />

das Wachstum <strong>des</strong> Graphits. Im Gegensatz<br />

zum plättchenförmigen Wachstum <strong>des</strong><br />

Chunky-Graphits besteht der Graphit aus<br />

aneinandergereihten kleinen Graphitkugeln<br />

(Bild 10).<br />

Die Vergleichbarkeit <strong>des</strong> Aussehens<br />

der Graphitanordnung mit dem D-Graphit<br />

in EN-GJL lässt vermuten, dass das Auftreten<br />

der Graphitabweichung durch eine<br />

stärkere Unterkühlung in der Abkühlungskurve<br />

entweder im Gussstück oder<br />

im Quick-Cup-Tiegel der thermischen Analyse<br />

angezeigt wird. Bei den Schmelzversuchen<br />

wurde jeweils ein Tiegel für die<br />

thermische Analyse abgegossen und im<br />

thermischen Zentrum der verschiedenen<br />

Wanddicken der Flügelprobe eine Abkühlungskurve<br />

aufgenommen. Bei den jeweiligen<br />

Abkühlungskurven wurden die Unterkühlungen<br />

und Erstarrungszeiten entsprechend<br />

der BDG-Richtlinie P 350 [2]<br />

ermittelt. Diese Merkmale wurden mit den<br />

Gefügemerkmalen der Graphitformen V<br />

und VI und den Abweichungen von der<br />

Graphitform korreliert. Dabei wurde festgestellt,<br />

dass keine statistisch gesicherte<br />

Beziehung zwischen diesen Größen besteht.<br />

Damit gibt die Abkühlungskurve<br />

bei siliciumlegiertem EN-GJS keine Hinweise<br />

auf eine vorliegende mögliche Graphitabweichung.<br />

Verringerungen der<br />

Schallgeschwindigkeit, mit denen die Graphitformabweichung<br />

im Gussstück detektierbar<br />

sein könnte, finden durch diese<br />

Graphitform nicht statt.<br />

46 GIESSEREI 100 08/2013

Die bei hohen Si-Gehalten auftretende<br />

Abweichung in der Graphitform hat ähnliche<br />

Auswirkungen auf die mechanischen<br />

Eigenschaften wie Chunky-Graphit (Tabelle<br />

in Bild 8), die Bruchdehnung wird als<br />

erste Größe vermindert.<br />

Bei der Erarbeitung einer Impftechnologie<br />

zur Einstellung <strong>des</strong> angestrebten<br />

Werkstoffgefüges in Bezug auf Graphitkugelzahl<br />

und -gestalt wurde festgestellt, dass<br />

bei siliciumlegiertem EN-GJS ein optimales<br />

Gefüge hinsichtlich der Kugelzahlen<br />

und Kugelgestalt mit wismuthaltigem Impfmittel<br />

erzielt wird. Ein Anstieg <strong>des</strong> Wismutgehalts<br />

nach Zugabe <strong>des</strong> wismuthaltigen<br />

Impfmittels im Eisen ist analytisch<br />

nicht nachweisbar. Die Spurenelemente<br />

werden im IfG grundsätzlich mit der<br />

ICP-OES (Inductive Coupled Plasma-Optical<br />

Emission Spectrometrie) nasschemisch<br />

bestimmt. Beim Vergleich der Wirkungen<br />

der chemischen Zusammensetzungen von<br />

Impfmitteln wurden die Bi-Gehalte im<br />

Gussstück ermittelt. Bei dem wismuthaltigen<br />

Impfmittel 2 und dem kein Bi enthaltenden<br />

Impfmittel 1 wurden jeweils Bi-Gehalte<br />

< 5 ppm ermittelt. Bei einem theoretischen<br />

Ausbringen von 100 % <strong>des</strong> mit dem<br />

Impfmittel zugegebenen Bi sollten bei einem<br />

Gehalt von 1 % Bi im Impfmittel<br />

2,30 ppm Bi im Gussstück enthalten sein.<br />

Die Nachweisgrenze <strong>des</strong> Analysenverfahrens<br />

beträgt 5 ppm, was bedeutet, dass Bi<br />

nach dem Stand der Technik analytisch<br />

nicht nachweisbar ist, die Wirkung bei Verwendung<br />

von wismuthaltigem Impfmittel<br />

jedoch deutlich an Gefügeverbesserungen<br />

erkennbar ist.<br />

Vergleichende Untersuchung der<br />

Bearbeitbarkeit von Gussteilen<br />

aus EN-GJS-500-7 mit<br />

EN-GJS-500-14 und EN-GJS-600-3<br />

mit EN-GJS-600-10<br />

Durch die gleichmäßige Härte ist der Werkzeugverschleiß<br />

beim ferritischen Werkstoff<br />

wesentlich geringer als beim ferritisch/perlitischen<br />

Werkstoff EN-GJS-500-7. Die Bearbeitbarkeit<br />

verbessert sich nach Angaben<br />

von L. E. Björkegren, K. Hamberg und<br />

B. Johannesson [3] um 10 %, wobei die<br />

Werkzeugstandzeiten nicht als Verschleiß,<br />

sondern als Verschleißindizes angegeben<br />

werden. Bei den Auswertungen waren die<br />

Siliciumgehalte auf 3,75 % Si begrenzt. Aus<br />

diesem Grund lag es nahe, die Bearbeitbarkeit<br />

der Werkstoffe EN-GJS-500-7 mit<br />

EN-GJS-500-14 und EN-GJS-600-3 mit<br />

EN-GJS-600-10 zu vergleichen.<br />

Zur Bewertung der Zerspanbarkeit wurden<br />

die vier zu untersuchenden Werkstoffe<br />

in Form von Zylindern mit einem Durchmesser<br />

von 120 mm und einer Länge von<br />

300 mm gegossen. Aus den thermischen<br />

Zentren eines Zylinders je Werkstoff wurde<br />

eine Zugprobe herausgearbeitet. Aus<br />

dem Stabkopf wurde ein Schliff für die metallographische<br />

Untersuchung entnommen.<br />

Vor den Zerspanversuchen wurde die<br />

Gusshaut in einem zusätzlichen Bearbeitungsschritt<br />

entfernt.<br />

Die Ergebnisse der Zugversuche sind in<br />

Tabelle 1 aufgeführt. Bei der Bewertung<br />

der Ergebnisse der Zugproben ist zu beachten,<br />

dass die Probenahme aus dem Gussteilzentrum<br />

erfolgte.<br />

Im Rahmen der Untersuchungen wurde<br />

die Standzeit <strong>des</strong> Bearbeitungswerkzeugs<br />

zur Bewertung der Zerspanbarkeit der vier<br />

untersuchten Gusseisenwerkstoffe gewählt.<br />

Nach DIN 6583 beschreibt die Standzeit die<br />

Dauer, die bis zum Erreichen eines Standkriteriums<br />

unter gewählten gleichen Zerspanungsbedingungen<br />

verstreicht. Bei den<br />

Untersuchungen wurde als Standzeit diejenige<br />

Zeit ermittelt, bei der ein auf 200 µm<br />

begrenzter Freiflächenverschleiß erreicht<br />

wurde (Bild 11).<br />

Die Ergebnisse der Untersuchungen<br />

(Bild 12) zur Werkzeugstandzeit bei der<br />

Bearbeitung der EN-GJS Werkstoffe<br />

EN-GJS-500-7, EN-GJS-500-14, EN-GJS-600-3<br />

und EN-GJS-600-10) zeigen, dass die Werkstoffe<br />

mit ferritischem Grundgefüge besser<br />

bearbeitbar sind als die ferritisch/per-<br />

GIESSEREI 100 08/2013 47

TECHNOLOGIE & TRENDS<br />

Standzeit in min<br />

20<br />

16<br />

12<br />

8<br />

4<br />

0<br />

EN-GJS-500-7<br />

240 m/min<br />

EN-GJS-500-14<br />

Schnittgeschwindigkeit<br />

320 m/min<br />

Bild 13: Bei höheren Schnittgeschwindigkeiten vermindern sich die<br />

Werkzeugstandzeiten (auf 200 µm begrenzter Freiflächenverschleiß).<br />

litischen Werkstoffe. Die Werkzeugstandzeiten<br />

verlängern sich bei den ferritischen<br />

Werkstoffen um etwa 50 bis 60 % (Bild 12).<br />

Die Werkzeugstandzeitverlängerung bei<br />

der Bearbeitung der ferritischen Werkstoffe<br />

ist auch bei Erhöhung der Schnittgeschwindigkeit<br />

von 240 auf 320 m/min erkennbar<br />

(Bild 13). Bei den beiden verglichenen<br />

Werkstoffen EN-GJS-500-7 und<br />

EN-GJS-500-14 reduziert sich durch die höhere<br />

Schnittgeschwindigkeit die Werkzeugstandzeit<br />

um ca. 60 %, bei EN-GJS-500-14<br />

ist die Werkzeugstandzeit bei der höheren<br />

Schnittgeschwindigkeit um ca. 30 % länger<br />

als bei EN-GJS-500-7.<br />

Weitere Untersuchungen zur Werkzeugstandzeit<br />

bei der Bearbeitung von Gussteilen<br />

werden im nächsten Abschnitt beschrieben.<br />

Abguss von Referenzgussstücken<br />

und Gussteilprüfung<br />

Bild 14: Planetenträger als Referenzgussstück.<br />

Bild 15: Prüfschema bei den Serienplanetenträgern.<br />

In zwei Gießereien wurden Seriengussteile,<br />

die üblicherweise in dem ferritisch/perlitischen<br />

Werkstoff EN-GJS-600-3 abgegossen<br />

wurden, ohne Änderung <strong>des</strong> Anschnittund<br />

Speisersystems zum Vergleich in dem<br />

Werkstoff EN-GJS-600-10 abgegossen. Bei<br />

einem Gussteil handelte es sich um einen<br />

Planetenträger mit einem Gewicht von ca.<br />

40 kg. Die Planetenträger laufen in Serie<br />

auf einer Formanlage und werden von der<br />

Gießerei bearbeitet an den Kunden ausgeliefert.<br />

Planetenträger unterliegen besonderen<br />

Anforderungen an Volumendefizite<br />

in bestimmten Bereichen, da sie die bei einem<br />

Getriebe auftretenden Kräfte übertragen<br />

müssen. Eine Übersichtszeichnung ist<br />

in Bild 14 wiedergegeben. Die in der Zeichnung<br />

rot markierten Flächen wurden für<br />

den Vergleich <strong>des</strong> Werkzeugverschleißes<br />

bearbeitet. Es wurden jeweils 30 Planetenträger<br />

aus dem Werkstoff EN-GJS-600-3 und<br />

dem Werkstoff EN-GJS-600-10 mit den gleichen<br />

Bearbeitungsparametern bearbeitet<br />

und der Freiflächenverschleiß bei den Keramikplättchen<br />

verglichen. Für den Vergleich<br />

der mechanischen Eigenschaften<br />

und <strong>des</strong> Härteverlaufs im Gussstück wurden<br />

pro Werkstoff ein Planetenträger in der<br />

Mitte geteilt, der Härteverlauf gemessen<br />

und Zugproben herausgearbeitet. Der Härtemessverlauf<br />

und die Zugprobenlage für<br />

den Werkstoff EN-GJS-600-3 sind in Bild 15<br />

dargestellt. Für den Werkstoff EN-GJS-600-10<br />

wurde die gleiche Prüfanordnung verwendet.<br />

Die gemessenen Härteverläufe sind in<br />

Bild 16 gegenübergestellt. Die mittlere Brinellhärte<br />

beträgt bei dem Planetenträger<br />

aus dem Werkstoff EN-GJS-600-10 etwa<br />

220 HBW. Bis auf die ersten drei Messwerte,<br />

die sich in den geringsten Wanddicken<br />

<strong>des</strong> Planetenträgers befinden, liegen die<br />

Messungen auf gleichem Niveau. Bei dem<br />

Werkstoff EN-GJS-600-3 liegt die mittlere<br />

48 GIESSEREI 100 08/2013

Härte bei etwa 225 HBW, die Messwerte<br />

der ersten drei Punkte weichen zu niedrigeren<br />

Brinellhärtewerten hin ab.<br />

Die an den aus den Gussstücken herausgearbeiteten<br />

Zugproben gemessenen<br />

0,2-%-Dehngrenzen liegen bei EN-GJS-600-10<br />

mit 508 MPa bzw. 503 MPa um 125 MPa<br />

höher als bei EN-GJS-600-3. Die Zugfestigkeiten<br />

sind mit 633 MPa und 638 MPa bei<br />

EN-GJS-600-10 und 646 MPa bzw. 675 MPa<br />

bei EN-GJS-600-3 vergleichbar. Die Bruchdehnungen<br />

bei EN-GJS-600-10 liegen mit<br />

14,7 % und 18 % über den Normwerten. Bei<br />

EN-GJS-600-3 betragen die Bruchdehnungen<br />

4,4 % und 7,9 % (Tabelle 2).<br />

Das Gefüge <strong>des</strong> Planetenträgers (Bild 17)<br />

entspricht dem herkömmlichen ferritisch/<br />

perlitischen Werkstoff EN-GJS-600-3 mit ca.<br />

10 bis 20 % Ferrit im Grundgefüge. Das Gefüge<br />

<strong>des</strong> Planetenträgers aus EN-GJS-600-10<br />

besteht aus 100 % Ferrit (Bild 18). Die Graphitausbildung<br />

und die Größe der Graphitkugeln<br />

beider Werkstoffe sind vergleichbar.<br />

Der an den Schneidplättchen gemessene<br />

Freiflächenverschleiß bei der Bearbeitung<br />

der beiden Werkstoffe ist gleichgroß,<br />

was offensichtlich auf die niedrige Anzahl<br />

an bearbeiteten Teilen zurückzuführen ist.<br />

Die Schneidkeramikplättchen wurden<br />

nach der Bearbeitung von jeweils 30 Gussteilen<br />

gewechselt.<br />

Als weitere Referenzgussteile wurden<br />

je 5 im Handformguss hergestellte Planetenträger<br />

der Werkstoffe EN-GJS-600-3 und<br />

EN-GJS-600-10 mit einem Gewicht von ca.<br />

300 kg/Stück abgegossen. Für die Abgüsse<br />

wurde das bestehende Anschnitt- und<br />

Speisersystem unverändert übernommen.<br />

Die unbearbeiteten Rohteile wurden von<br />

der Gießerei bei Warenausgang mittels Ultraschall<br />

nach den Spezifikationen <strong>des</strong> Kunden<br />

geprüft, registrierpflichtige Anzeigen<br />

wurden nicht gefunden. Die mechanischen<br />

Eigenschaften an Probestäben waren:<br />

> EN-GJS-600-3, Charge 6702-12,<br />

Schmelze 1849.1,<br />

Rp 0,2 = 461 MPa,<br />

R m = 760 MPa,<br />

A = 7 %<br />

> EN-GJS-600-10, Charge 6722-12,<br />

Schmelze 1891,<br />

Rp 0,2 = 507 MPa,<br />

R m = 601 MPa,<br />

A = 18 %.<br />

Zu bemerken ist auch hier, dass die<br />

0,2 %-Dehngrenze bei EN-GJS-600-10 höher<br />

ist als bei EN-GJS-600-3.<br />

Die Gussteile wurden bei dem Kunden<br />

der Gießerei bearbeitet. Nach der Bearbeitung<br />

wurde an allen Teilen nochmals eine<br />

Ultraschall-Prüfung durchgeführt, mit dem<br />

Ergebnis, dass keine registrierpflichtigen<br />

Anzeigen gefunden wurden.<br />

In Bild 19, der technischen Darstellung<br />

<strong>des</strong> Planetenträgers, sind die bearbeiteten<br />

Tabelle 1: Ergebnisse der Zugproben, entnommen aus jeweils einem Gussteil (Rp 0,2<br />

– 0,2-%-Dehngrenze, R m – Zugfestigkeit, A – Bruchdehnung, Z – Einschnürung).<br />

Werkstoff Interne IfG-Proben- Rp 0,2 R m A Z HBW<br />

Nummer in MPa in MPa in % in % 10/3000<br />

Mittelwert<br />

EN-GJS-500-7 119623 358 590 11,2 7 199<br />

EN-GJS-500-14 121742 387 501 11,3 10 175<br />

EN-GJS-600-3 119625 416 615 3,7 3 228<br />

EN-GJS-600-10 125266 447 561 19,3 21 195<br />

Tabelle 2: Vergleich der im Gussstück gemessenen Festigkeiten (d 0 – Probendurchmesser).<br />

Werkstoff Interne d o Rp 0,2 R m A Z<br />

IfG-Proben- in mm in MPa in MPa in % in %<br />

Nummer<br />

EN-GJS-600-3 Pos. 1 131136 6,00 372 675 7,9 3<br />

EN-GJS-600-3 Pos. 2 131137 11,98 375 646 4,4 3<br />

EN-GJS-600-10 Pos. 1 131138 6,00 503 638 18,0 16<br />

EN-GJS-600-10 Pos. 2 131139 11,98 508 633 14,7 13<br />

Tabelle 3: Mechanische Kennwerte der Zugproben aus einer Bordscheibe bei unterschiedlichen<br />

Prüftemperaturen.<br />

Kennwert<br />

Prüftemperatur<br />

-20 °C -10 C° Raumtemperatur<br />

R m in MPa 532 517 570<br />

Rp 0,2 in MPa 400 392 457<br />

A in % 19,5 17,5 20,8<br />

Z in % 18 14 25<br />

Flächen rot gekennzeichnet, die für die Beurteilung<br />

<strong>des</strong> Werkzeugverschleißes herangezogen<br />

wurden. Diese Flächen wurden<br />

immer mit gleichen Schnittparametern bearbeitet,<br />

sodass ein direkter Vergleich <strong>des</strong><br />

Plättchenverschleißes möglich ist. Die<br />

Messwerte für den Freiflächenverschleiß<br />

(wobei dieser auf die Untersuchung eines<br />

Keramikplättchens pro bearbeitetem Planetenträger<br />

bezogen ist) streuen sehr stark,<br />

die Grundtendenz, dass EN-GJS-600-10 besser<br />

bearbeitbar ist als EN-GJS-600-3, ist auch<br />

in Bild 20 erkennbar. Der Mittelwert <strong>des</strong><br />

Freiflächenverschleißes liegt bei<br />

EN-GJS-600-10 um ca. 30 % niedriger als bei<br />

EN-GJS-600-3. Der maximale Plättchenverschleiß<br />

ist bei EN-GJS-600-3 gegenüber<br />

EN-GJS-600-10 um 100 % höher.<br />

In einer Gießerei wurde bei Seiltrommeln<br />

in Zusammenarbeit mit dem Kunden<br />

ein Werkstoffwechsel vorgenommen. Im<br />

Verlauf der Erstmusterprüfung wurden auf<br />

Wunsch <strong>des</strong> Kunden verschiedene Prüfungen<br />

am Gussteil durchgeführt. Zunächst<br />

wurden aus einer Bordscheibe Zugproben<br />

herausgearbeitet (Bild 21), die bei unterschiedlichen<br />

Prüftemperaturen (-20 °C,<br />

-10 °C und Raumtemperatur) geprüft wurden.<br />

Die Ergebnisse sind in Tabelle 3 aufgeführt.<br />

Zu den Ergebnissen ist anzumerken,<br />

dass es sich um Zugproben aus dem<br />

Gussstück handelt und dass drei Chargen<br />

GIESSEREI 100 08/2013 49

TECHNOLOGIE & TRENDS<br />

Härte HB<br />

230<br />

HB EN-GJS-600-10<br />

226<br />

222<br />

218<br />

214<br />

HB EN-GJS-600-3<br />

210<br />

0 5 10 15 20 25 30 35<br />

Laufende Nummer<br />

Bild 16: Gemessene Härteverläufe in den Planetenträgern.<br />

Bild 17: Gefüge <strong>des</strong> Werkstoffes EN-GJS-600-3 an zwei Stellen <strong>des</strong> Planetenträgers.<br />

Bild 18: Gefüge <strong>des</strong> Planetenträgers aus dem Werkstoff EN-GJS-600-10.<br />

geprüft wurden. Ein wesentlicher Einfluss<br />

der Prüftemperatur ist nicht erkennbar.<br />

Zusätzlich zu den Zugproben aus dem<br />

Gussstück wurde ein Faltversuch nach DIN<br />

50111 vereinbart, der nachstehend kurz<br />

beschrieben ist (Bild 22). Zwischen zwei<br />

Lagern von 100 mm Dicke (50 mm Radius)<br />

mit einem Abstand der Maximalpunkte<br />

von 187,5 mm wird ein 12,5 mm dicker<br />

Streifen aus dem Gussstück gebogen und<br />

der Biegewinkel bestimmt, bei dem erste<br />

Risse auftreten. Der geprüfte Streifen wies<br />

nach Erreichen eines Biegewinkels von 88°<br />

erste Risse auf. Diese Prüfergebnisse erhöhten<br />

die Akzeptanz <strong>des</strong> Werkstoffs.<br />

Diskussion der Ergebnisse und<br />

Folgerungen für die Praxis<br />

Auf der Grundlage allgemein üblicher Analysen<br />

für EN-GJS wurden in den Schmelzlaboren<br />

beider am Projekt beteiligten Institute<br />

(Österreichisches Gießerei-Institut<br />

(ÖGI), Leoben, und IfG, Düsseldorf) Schmelzen<br />

erstellt, mit denen überprüft wurde,<br />

ob bei vergleichbaren Abkühlungsbedingungen<br />

und geometrisch gleichen Gusskörpern<br />

ähnliche mechanische und Gefügeeigenschaften<br />

erzielt werden. Das Einsatzmaterial<br />

für diese Schmelzen ist bei beiden<br />

Forschungsstellen gleich, die Art der Mg-<br />

Behandlung ist unterschiedlich. Wie zu erwarten<br />

war, ist, bedingt durch die unterschiedlichen<br />

metallurgischen Verfahrenstechniken,<br />

ein Gefüge erzielt worden,<br />

welches erst durch Änderung der Impftechnik<br />

angeglichen werden konnte. Damit<br />

wurde einmal mehr gezeigt, dass bei<br />

geänderten metallurgischen Voraussetzungen,<br />

wie z. B. unterschiedlichen Behandlungsverfahren,<br />

bei Verwendung gleicher<br />

Impfmittel der Keimhaushalt und die Anzahl<br />

der Keime durchaus unterschiedlich<br />

beeinflusst werden.<br />

Um den Zusammenhang zwischen Siliciumgehalt<br />

und mechanischen Eigenschaften<br />

festzustellen, wurden Schmelzen mit<br />

Si-Gehalten zwischen 2,5 und 6 % erstellt,<br />

die auf einer konstant gehaltenen Grundanalyse<br />

an Mn, P, S und Mg mit gleichem<br />

Einsatzmaterial basieren, damit der Einfluss<br />

von verschiedenen Anteilen an Spurenelementen<br />

ausgeschaltet wird. Bei Steigerung<br />

<strong>des</strong> Si-Gehalts wurde der Kohlenstoffgehalt<br />

verringert und auf einen<br />

Sättigungsgrad S c von ~1 abgestimmt. Es<br />

konnten optimale Eigenschaftskombinationen<br />

aus R m , Rp 0,2 und A mit steigenden<br />

Zugfestigkeiten und Dehngrenzen bis zu<br />

einem Si-Gehalt von 4,3 % ermittelt werden.<br />

Über diesen Grenzgehalt hinaus verschlechterten<br />

sich die Ergebnisse sehr<br />

schnell. Der Ferrit <strong>des</strong> Grundgefüges versprödet<br />

mit Überschreitung <strong>des</strong> Si-Gehaltes<br />

von 4,3 % sehr stark. Die für die Herstellung<br />

<strong>des</strong> EN-GJS-600-10 anzustrebende<br />

50 GIESSEREI 100 08/2013

Analysenspanne von 4 bis 4,2 % Silicium<br />

(einschließlich dem Siliciumgehalt <strong>des</strong><br />

Impfmittels) ist äußerst gering und für eine<br />

sichere reproduzierbare Fertigung im<br />

Schmelzbetrieb kaum einhaltbar. Der<br />

Schmelzbetrieb versucht durch Änderung<br />

der Behandlungsmittelmenge möglichst einen<br />

konstanten Mg-Gehalt in der Schmelze<br />

zu erzielen und reagiert damit auf Einflüsse<br />

auf das Magnesium-Ausbringen, wie<br />

Temperatur der Schmelze und Schwefelgehalt.<br />

Da alle Magnesiumbehandlungsmittel,<br />

außer Rein-Magnesium, Silicium<br />

enthalten, ändert sich mit der Zugabemenge<br />

an Behandlungsmittel gleichzeitig der<br />

Silicium-Endgehalt. Für eine sichere und<br />

reproduzierbare Fertigung von EN-<br />

GJS-600-10 ist es also wichtig, die Siliciumstreuungen<br />

zu minimieren. Die Streuung<br />

der Si-Gehalte liegt, bedingt durch das<br />

wechselnde Ausbringen der siliciumhaltigen<br />

Mg-Vorlegierung und <strong>des</strong> siliciumhaltigen<br />

Impfmittels, höher als 0,2 % Si. Hier<br />

muss das Prozessfenster für eine sichere<br />

Fertigung auf jeden Fall erweitert werden.<br />

Der Einfluss von nennenswerten Gehalten<br />

an perlit- und carbidstabilisierenden<br />

Elementen wurde in mehreren Versuchen<br />

exemplarisch untersucht. Bei diesen Versuchen<br />

wurden Schmelzen mit entsprechend<br />

hohen Elementgehalten erstellt, bei<br />

denen Carbidausscheidungen zu erwarten<br />

waren. Bei den metallographischen Untersuchungen<br />

dieser Proben wurden keine<br />

Carbide gefunden, die Probe mit sehr hohen<br />

Chromgehalten von 0,6 % wies lediglich<br />

durch einen höheren Perlitanteil im<br />

Gefüge eine verminderte Bruchdehnung<br />

auf. Thermodynamische Modellrechnungen<br />

der zu erwartenden Phasenanteile erbrachten<br />

keine plausiblen Ergebnisse. In<br />

einem Anschlussprojekt sollen aus diesem<br />

Grund Berechnungen mit der Thermodynamik-Software<br />

J-MatPro zur Begleitung<br />

der Versuche zusätzlich mit einbezogen<br />

werden. In diesem Projekt erfolgt der Abgleich<br />

der berechneten Ergebnisse mit den<br />

realen Messungen und Anpassungen durch<br />

den Hersteller.<br />

Die Basisschmelze zur Herstellung von<br />

EN-GJS wird bei bestimmten Anwendungsfällen<br />

bis zu 60 % aus Stahlschrott erschmolzen,<br />

besteht also aus wiederverwerteten<br />

Materialien. Dieser Wiederverwertungsweg<br />

wird durch den zunehmenden Einsatz<br />

von legierten hochfesten Stahlblechen,<br />

z. B. in der Automobilindustrie, erschwert.<br />

Legierungselemente, die die Festigkeit von<br />

Walzstahl erhöhen, wie Mn, Cr, V, Ti verursachen<br />

im Gusseisen mit Kugelgraphit, insbesondere<br />

in dickwandigen Gussteilen, Carbidausscheidungen,<br />

die die mechanischen<br />

Eigenschaften und die Bearbeitbarkeit negativ<br />

beeinflussen. Die vorliegenden Untersuchungen<br />

im Rahmen <strong>des</strong> Projekts haben<br />

gezeigt, dass das siliciumlegierte Gussei-<br />

Bild 19: Bearbeitete Flächen (rot) für die Beurteilung <strong>des</strong> Werkzeugverschleißes.<br />

Freiflächenverschleiß in µm<br />

500<br />

400<br />

300<br />

200<br />

100<br />

0<br />

EN-GJS-600-3<br />

135<br />

165<br />

EN-GJS-600-10<br />

288<br />

210<br />

476<br />

271<br />

Minimum Mittelwert Maximum<br />

Bild 20: Freiflächenverschleiß bei der Bearbeitung von Planetenträgern aus den Werkstoffen<br />

EN-GJS-600-3 und EN-GJS-600-10.<br />

GIESSEREI 100 08/2013 51

TECHNOLOGIE & TRENDS<br />

Bild 21: Lage der Zugproben in der Bordscheibe der Seiltrommel.<br />

Bild 22: Faltversuch an einem Abschnitt aus einer<br />

Seiltrommel, Werkstoff EN-GJS-500-14.<br />

Anteil Graphitform V + VI in %<br />

100<br />

90<br />

80<br />

70<br />

60<br />

zunehmender<br />

Siliciumgehalt<br />

Impftechnik<br />

gut<br />

Impftechnik<br />

schlecht<br />

weise auf die Verwendung von Wismut in<br />

Impfmitteln zur Graphitfeinung in Gusseisen<br />

mit Kugelgraphit. Im Vergleich von<br />

FeSi-75 mit und ohne Wismut erhöht das<br />

wismuthaltige Impfmittel gegenüber dem<br />

Impfmittel ohne Wismut die Graphitkugelzahlen<br />

und verlängert den Abklingeffekt.<br />

Die vorliegenden Gefügeauswertungen<br />

der Silicium-Legierungsversuche haben ergeben,<br />

dass bei konstantem Siliciumgehalt<br />

die Haupteinflussgröße auf die Kugelgestalt<br />

die Erstarrungszeit ist. Zusätzlich beeinflusst<br />

die chemische Zusammensetzung <strong>des</strong> Impfmittels<br />

und die Impfmittelmenge die Graphitformen.<br />

Ein gewisser Anteil an Wismut<br />

im Impfmittel ist notwendig, um einen genügend<br />

hohen Anteil an den Graphitformen<br />

V und VI zu erzielen. Neben der Erstarrungszeit<br />

und der Impfmittelsorte beeinflusst der<br />

Siliciumgehalt der Schmelze die Graphitformen.<br />

Abhängig von der Wanddicke und dem<br />

Siliciumgehalt treten Abweichungen in der<br />

Graphitform auf, die dem bekannten Chunky-Graphit<br />

sehr ähnlich sehen, jedoch einem<br />

anderen Wachstumsmechanismus unterliegen.<br />

Die Abweichungen in der Graphitform<br />

im Si-legierten Gusseisen mit Kugelgraphit<br />

bestehen aus sehr vielen aneinandergereihten,<br />

sehr kleinen Graphitkugeln. Chunky-<br />

Graphit wächst als zusammenhängender<br />

Körper schichtweise aus hexagonalen Graphitplatten<br />

[1]. Bei der Ausscheidung von<br />

Chunky-Graphit verändert sich der im Gussstück<br />

gemessene Abkühlungsverlauf dahingehend,<br />

dass die Unterkühlung größer und<br />

die Erstarrungszeit bei gleichen Wärmeableitungsbedingungen<br />

der Form deutlich verlängert<br />

werden. Ein derartiges Phänomen<br />

konnte bei Auftreten der typischen Graphitformabweichung<br />

in den Abkühlungskurven<br />

der Siliciumlegierungsversuche nicht nachgewiesen<br />

werden. Der Bildungsmechanismus<br />

kann analog der Vermeidung von Chunky-Graphit<br />

bei herkömmlichem Gusseisen<br />

mit Kugelgraphit durch die Impftechnik und<br />

die chemische Zusammensetzung <strong>des</strong> Impfmittels<br />

(insbesondere wismuthaltige Impfmittel)<br />

beeinflusst werden. Ansteigende Bi-<br />

Gehalte durch das Impfen mit wismuthaltigem<br />

Impfmittel oder Anreicherungen von<br />

Störelementen konnten in der näheren Umgebung<br />

der Graphitabweichungen mit herkömmlichen<br />

zur Verfügung stehenden Analysenmethoden<br />

nicht nachgewiesen werden.<br />

Die Untersuchungsergebnisse zeigen<br />

auch, dass es extrem schwierig ist, das für<br />

die Produktion von Gussteilen mit sehr unterschiedlichen<br />

Wanddicken optimale<br />

Impfmittel und die optimale Impfmittelmengen<br />

zu finden. Sowohl der Anteil an<br />

Silicium, die Impfmittelzusammensetzung<br />

und die Impftechnik beeinflussen neben<br />

der Wanddicke die Graphitform (Bild 23).<br />

Bei geänderten metallurgischen Voraussetzungen,<br />

wie z. B. unterschiedlich hohen<br />

Sauerstoffgehalten vor dem Impfen, kön-<br />

Impfmittelzusammensetzung<br />

50<br />

0 20 40 60 80 100 120 140 160 180 200<br />

Wanddicke in mm<br />

Bild 23: Schematischer Zusammenhang zwischen Gefüge und Impftechnologie.<br />

sen mit Kugelgraphit wesentlich höhere<br />

Gehalte an perlit- und carbidstabilisierenden<br />

Elementen toleriert, ohne dass ein negativer<br />

Einfluss dieser Elemente auf das<br />

Gefüge und die mechanischen Eigenschaften<br />

bemerkt werden kann. Es zeigte sich,<br />

dass bei der Anwesenheit von 0,3 % Cr ca.<br />

5 % Perlit und keine Carbide vorliegen. Im<br />

herkömmlichen EN-GJS bilden sich hier bereits<br />

(Fe, Cr) 3 C-Ausscheidungen. Bei 1,0 %<br />

Mn hat sich wider Erwarten bei diesem hohen<br />

Anteil eines Perlitbildners trotzdem<br />

noch ein vollständig ferritisches Gefüge eingestellt.<br />

In beiden Fällen werden sehr gute<br />

Zähigkeitseigenschaften erreicht. Dies<br />

bietet das Potential, auch kostengünstigere,<br />

niedriglegierte Schrotte im metallischen<br />

Einsatz zu verwenden.<br />

Über Theorie und Praxis <strong>des</strong> Impfens<br />

von Gusseisenschmelzen ist sehr viel publiziert<br />

worden, wobei die unterschiedlichsten<br />

Lehrmeinungen vertreten werden.<br />

Eine ganz ausgezeichnete, zusammenfassende<br />

Darstellung über die „Impfbehandlung<br />

von Gusseisenschmelzen“ gibt Henke<br />

in [4]. So gibt Henke auch bereits Hin-<br />

52 GIESSEREI 100 08/2013

nen die gleichen Impfmittel den Keimhaushalt<br />

und die Anzahl der Keime durchaus<br />

unterschiedlich beeinflussen. Aus diesem<br />

Grund führen die gleichen Impfmittel, in<br />

verschiedenen Gießereien angewendet, zu<br />

völlig unterschiedlichen Ergebnissen.<br />

Zur Bewertung der Bearbeitbarkeit wurden<br />

die zu vergleichenden Werkstoffe<br />

EN-GJS-500-7, EN-GJS-500-14, EN-GJS-600-3<br />

und EN-GJS-600-10 in Form von Zylindern<br />

mit einem Durchmesser von 120 mm und<br />

einer Länge von 300 mm gegossen. Vor den<br />

Zerspanversuchen wurde die Gusshaut in<br />

einem zusätzlichen Bearbeitungsschritt<br />

entfernt. Die Gussteile wurden mit jeweils<br />

den gleichen Bearbeitungsparametern zerspant.<br />

Das Beurteilungskriterium für den<br />

Verschleiß war die Bearbeitungszeit, in der<br />

ein Freiflächenverschleiß von 200 µm an<br />

den Keramikplättchen aufgetreten ist. Die<br />

Werkzeugstandzeit ist bei den ferritischen<br />

Werkstoffsorten EN-GJS-500-14 und<br />

EN-GJS-600-10 gegenüber den ferritisch/<br />

perlitischen Werkstoffen um etwa 50 bis<br />

60 % länger. Diese Angabe gilt nur für die<br />

vergleichbaren Bearbeitungsparameter,<br />

insbesondere für die Schnittgeschwindigkeit<br />

von 240 m/min und für das Längsdrehen.<br />

Wird die Schnittgeschwindigkeit um<br />

25 % erhöht, so vermindert sich die Standzeit<br />

um etwa 50 %. Es besteht kein linearer<br />

Zusammenhang zwischen Schnittgeschwindigkeit<br />

und Werkzeugverschleiß.<br />

Für den Bearbeiter der ferritischen<br />

Werkstoffsorten kann abgeleitet werden,<br />

dass sich bei gleichen Schnittgeschwindigkeiten<br />

die Intervalle zwischen den Werkzeugwechseln<br />

im Vergleich zu der Bearbeitung<br />

der ferritisch/perlitischen Werkstoffe<br />

verlängern und die Maschinenauslastung<br />

damit besser wird. Eine weitere Möglichkeit<br />

die Auslastung der Bearbeitungsmaschinen<br />

zu verbessern, ist die Erhöhung<br />

der Schnittgeschwindigkeit gegenüber den<br />

ferritisch/perlitischen Werkstoffsorten. Mit<br />

dieser Vorgehensweise können größere<br />

Stückzahlen bei gleichem Werkzeugverschleiß<br />

bearbeitet werden.<br />

Die Abgüsse der Referenzgussteile und die<br />

Abgüsse der Bearbeitungsproben, die ebenfalls<br />

Seriengussteile waren, haben gezeigt,<br />

dass für die Herstellung von Gussteilen<br />

aus den mischkristallverfestigten EN-GJS-<br />

Werkstoffen die Anschnitt- und Speisersysteme<br />

für Gussteile aus ferritisch/perlitischen<br />

Werkstoffen ohne Änderung übernommen<br />

werden können. Die Gussteile<br />

wiesen im Vergleich keine vermehrten Porositäten<br />

auf. Bei Neuteilen oder Werkstoffumstellungen<br />

auf die siliciumlegierten<br />

Werkstoffe können zur Anschnitt- und Speiserauslegung<br />

die Erfahrungen aus der Produktion<br />

der ferritisch/perlitischen Werkstoffsorten<br />

übernommen werden.<br />

Bei den Schmelzversuchen zu dem vorliegenden<br />

Projekt „CORNET“ (AiF-Nr.- 41 EN)<br />

und vor allen Dingen im Verlauf der Begleitung<br />

der Einführung der mischkristallverfestigten<br />

siliciumlegierten Werkstoffsorten<br />

in einigen Gießereien hat sich gezeigt, dass<br />

neben der optimierten Impftechnik einige<br />

wichtige Punkte zu beachten sind:<br />

> Die Plättchen für die Spektrometerproben<br />

müssen ausreichend dünn dimensioniert<br />

werden, sodass Proben bei hohen<br />

Si-Gehalten weiß erstarren können.<br />

Bei teilweise grau erstarrten Proben<br />

werden vom Spektrometer fehlerhafte<br />

Analysen angezeigt.<br />

> Bei häufiger Probenahme darf die Kokillentemperatur<br />

nicht so weit ansteigen,<br />

dass die Spektrometerproben grau<br />

erstarren.<br />

> Die wichtigste Voraussetzung zur reproduzierbaren<br />

Herstellung der silicium-legierten<br />

Werkstoffe ist die Kalibrierkurve<br />

<strong>des</strong> Spektrometers. Das Spektrometer<br />

muss in der Lage sein, die<br />

hohen Si-Gehalte genau zu bestimmen,<br />

da, wie gezeigt, bei der Werkstoffsorte<br />

EN-GJS-600-10 der Gehalt von 4,3 % Si<br />

nicht überschritten werden und der maximale<br />

Gehalt, um die Normwerte einhalten<br />

zu können, um 0,2 % Si streuen<br />

darf. Aus Sicherheitsgründen sollte der<br />

Siliciumgehalt für die Werkstoffsorte<br />

EN-GJS-600-10 zwischen 4,0 und 4,2% Si<br />

eingestellt werden.<br />

> Wegen der einzuhaltenden Genauigkeit<br />

der Siliciumgehalte ist es unerlässlich,<br />

bei der Gattierungszusammenstellung<br />

die Größe <strong>des</strong> Siliciumeintrags durch<br />

die Mg-Vorlegierung und das Impfmittel<br />

zu berücksichtigen.<br />

Zusammenfassung<br />

Aufgrund der Eigenschaften der siliciumlegierten<br />

EN-GJS-Werkstoffe – hohe Festigkeit<br />

bei vergleichsweise guter Dehnung,<br />

gleichmäßige Härteverteilung und bessere<br />

Bearbeitbarkeit – ist in Zukunft eine starke<br />

Nachfrage nach diesen Werkstoffen zu<br />

erwarten. Silicium als Ferritbildner erhöht<br />

die Festigkeit und Härte durch Mischkristallverfestigung,<br />

es entsteht ein ferritisches<br />

Grundgefüge mit Zugfestigkeiten, vergleichbar<br />

den ferritisch/perlitischen Sorten. Mit<br />

Überschreiten eines Siliciumgrenzgehalts<br />

von 4,3 % vermindern sich die Festigkeiten<br />

und die Bruchdehnungen sehr schnell.<br />

Die durch Silicium mischkristallverfestigten<br />

Werkstoffsorten bieten das Potential,<br />

auch kostengünstigere, niedriglegierte<br />

Schrotte im metallischen Einsatz zu verwenden,<br />

ohne dass Perlit oder Carbide im<br />

Gefüge auftreten.<br />

Voraussetzungen für optimale Graphitkugelformen<br />

und damit optimale mechanische<br />

Eigenschaften sind Impftechnologien,<br />

die auf den Siliciumgehalt und die maximale<br />

Erstarrungszeit abgestimmt sind.<br />

Die Herstellung von Gussstücken hinsichtlich<br />

der Werkstoffeigenschaften und<br />

der Herstell- und Bearbeitungskosten kann<br />

optimiert werden. Eine Optimierung bedeutet<br />

Umsetzung der günstigeren mechanischen<br />

Eigenschaften, entweder in geringere<br />

Wanddicken (Leichtbauweise) oder<br />

höhere Belastung der Gussteile ohne geometrische<br />

Änderungen.<br />

Die mischkristallverfestigten Werkstoffe<br />

lassen sich durch den geringeren Werkzeugverschleiß<br />

kostengünstiger bearbeiten.<br />

Vorhandene Modelleinrichtungen und<br />

Anschnittsysteme können ohne Änderungen<br />

mit den neuen Werkstoffen abgegossen<br />

werden.<br />

Durch die erzielten Ergebnisse der untersuchten<br />

gießtechnologischen Eigenschaften<br />

konnten im Vorfeld befürchtete<br />

Nachteile, wie z. B. vermehrte Seigerungen<br />

und vermehrtes Auftreten von Mikroporositäten,<br />

ausgeräumt werden.<br />

Mit einem Qualitätsvorsprung in Bezug<br />

auf Fehlervermeidung, Reduzierung von<br />

Ausschuss und Kosteneinsparung bei den<br />

Rohstoffen können die Gießereien am<br />

Standort Deutschland und Österreich ihre<br />

internationale Wettbewerbsfähigkeit erhalten<br />

und ausbauen.<br />

Das IGF-Vorhaben 41 EN der Forschungsvereinigung<br />

Gießereitechnik e. V.<br />

FVG, Sohnstraße 70, 40237 Düsseldorf,<br />

wurde über die AiF im Rahmen <strong>des</strong> Programms<br />

zur Förderung der industriellen<br />

Gemeinschaftsforschung und -entwicklung<br />

(IGF) vom Bun<strong>des</strong>ministerium der Wirtschaft<br />

und Technologie aufgrund eines Beschlusses<br />

<strong>des</strong> Deutschen Bun<strong>des</strong>tages gefördert.<br />

Hierfür sei an dieser Stelle herzlich<br />

gedankt. Der Dank gilt auch den<br />

Gießereien, die das Projekt in Sitzungen<br />

<strong>des</strong> projektbegleitenden Arbeitskreises unterstützt<br />

haben. Besonderer Dank gilt den<br />

Firmen (in alphabetischer Reihenfolge):<br />

Buchholz + Cie. GmbH, Zweibrücken,<br />

DESCH Antriebstechnik GmbH & Co. KG,<br />

Arnsberg, Harz Guss Zorge GmbH, Zorge,<br />

Schonlau-Werke – Maschinenfabrik und<br />

Eisengießerei GmbH & Co. KG, Geseke, SLR-<br />

Gusswerk II – Betriebs GmbH, Steyr, Österreich,<br />

die das Projekt mit der Produktion<br />

von Gussteilen, der Bearbeitung und<br />

der Bereitstellung von Produktions- und<br />

Prüfdaten unterstützt haben.<br />

Dr.-Ing. Herbert Löblich und Dr.-Ing. Wolfram<br />

Stets, Institut für Gießereitechnik<br />

gGmbH (IfG), Düsseldorf<br />

Literatur:<br />

[1] Giesserei 93 (2006), [Nr. 6], S. 28-41.<br />

[2] BDG-Richtlinie P 350, Stand 09/2009.<br />

Bun<strong>des</strong>verband der Deutschen Gießerei-Industrie<br />

BDG, Düsseldorf.<br />

[3] Gießerei-Praxis (1999), [Nr. 1], S. 11-17.<br />

[4] Gießerei-Praxis (1980), [Nr. 5/6], S. 57/76.<br />

GIESSEREI 100 08/2013 53