Innovatives Einfrierverfahren zur Minimierung der Prozeßzeit von ...

Innovatives Einfrierverfahren zur Minimierung der Prozeßzeit von ...

Innovatives Einfrierverfahren zur Minimierung der Prozeßzeit von ...

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

<strong>Innovatives</strong> <strong>Einfrierverfahren</strong> <strong>zur</strong> <strong>Minimierung</strong> <strong>der</strong><br />

<strong>Prozeßzeit</strong> <strong>von</strong> Gefriertrocknungszyklen<br />

Den Naturwissenschaftlichen Fakultäten<br />

<strong>der</strong> Friedrich-Alexan<strong>der</strong>-Universität Erlangen-Nürnberg<br />

<strong>zur</strong> Erlangung des Doktorgrades<br />

vorgelegt <strong>von</strong><br />

Martin Kramer<br />

aus Stuttgart<br />

- 1999 -

Kapitel 3: Materialien und Methoden<br />

VIII<br />

Als Dissertation genehmigt <strong>von</strong> den Naturwissenschaftlichen<br />

Fakultäten <strong>der</strong> Universität Erlangen-Nürnberg<br />

Tag <strong>der</strong> mündlichen Prüfung: 08.12.99<br />

Vorsitzen<strong>der</strong> <strong>der</strong> Prüfungskommission: Prof. Dr. W. Buggisch<br />

Erstberichterstatter:<br />

Prof. Dr. Geoffrey Lee<br />

Zweitberichterstatter:<br />

Prof. Dr. Achim Göpferich

Kapitel 3: Materialien und Methoden<br />

IX<br />

Die vorliegende Arbeit wurde <strong>von</strong> Februar 1997 bis Sommer 1999 am Lehrstuhl für<br />

Pharmazeutische Technologie <strong>der</strong> Universität Erlangen-Nürnberg und in <strong>der</strong> Abteilung<br />

Pharmazeutische Technologie <strong>der</strong> Bayer AG angefertigt. Die universitäre Betreuung erfolgte<br />

durch Herrn Professor Dr. Geoffrey Lee, Lehrstuhl für Pharmazeutische Technologie,<br />

Universität Erlangen-Nürnberg.<br />

Mein beson<strong>der</strong>er Dank gilt:<br />

- Herrn Dr. Bernd Sennhenn für die wissenschaftliche Unterstützung und Betreuung seitens<br />

<strong>der</strong> Industrie, sowie die stete Aufmunterung und die engagierte Erörterung <strong>von</strong><br />

Fragestellungen,<br />

- allen Kollegen <strong>der</strong> Firma Bayer AG, Abt. Pharmazeutische Technologie, insbeson<strong>der</strong>e<br />

Bernd Kühn, Hans-Jürgen Hamann, Axel Wollenschläger, Fritz Schückler und Jeffry-<br />

Lynn Grunkemeyer, die mir mit Rat und Tat <strong>zur</strong> Seite standen,<br />

- Herrn Dr. Wagner und Herrn Bräntner aus <strong>der</strong> Zentralen Forschung für die Hilfe bei <strong>der</strong><br />

Anfertigung <strong>von</strong> Röntgendiffraktiometrieaufnahmen,<br />

- Herrn D.I. Itter aus <strong>der</strong> Zentralen Forschung für die Hilfe bei <strong>der</strong> Anfertigung<br />

<strong>von</strong> DSC-Untersuchungen,<br />

- allen Mitarbeitern des Lehrstuhls <strong>der</strong> Pharmazeutischen Technologie, die mich bei meiner<br />

Arbeit unterstützten und<br />

- Frau Esther Lieb für die gewissenhafte und geduldige Durchsicht des Manuskriptes.<br />

Schließlich bedanke ich mich ganz beson<strong>der</strong>s bei Herrn Prof. Dr. Geoffrey Lee für sein reges<br />

Interesse, die stete Diskussionsbereitschaft und engagierte Betreuung <strong>der</strong> Arbeit.<br />

Ν<br />

weiter zum InhaltsverzeichnisINHALTSVERZEICHNIS<br />

1. Einleitung 1

Kapitel 3: Materialien und Methoden<br />

X<br />

2. Gefriertrocknung 5<br />

2.1 Anwendungsbereiche und Zielsetzungen <strong>der</strong> Lyophilisation 5<br />

2.2 Der Trocknungszyklus 6<br />

2.2.1 Das Einfrieren 6<br />

2.2.2 Die Haupttrocknung 16<br />

2.2.3 Die Nachtrocknung 22<br />

2.3 Kontrolle <strong>der</strong> Prozeßparameter 24<br />

2.3.1 Druck 24<br />

2.3.1.1 Kapazitives Manometer 24<br />

2.3.1.2 Wärmeleitfähigkeitsmanometer 25<br />

2.3.2 Temperatur 26<br />

2.3.2.1 Wi<strong>der</strong>standsthermometer 26<br />

2.3.2.2 Thermoelemente 26<br />

2.3.2.3 Barometric Temperature Measurement 27<br />

2.3.3 Endpunktsdetektion 27<br />

2.3.3.1 Komparative Druckmessung 27<br />

2.3.3.2 Druckanstiegstest 27<br />

2.3.3.3 Windmill Device 28<br />

2.3.3.4 Gasanalysatoren 28<br />

2.3.3.5 Feuchtigkeitssensoren 28<br />

2.3.3.6 Gefriertrocknungswaagen 28<br />

2.4 Aufbau einer industriellen Gefriertrocknungsanlage 29<br />

3. Materialien und Methoden 30

Kapitel 3: Materialien und Methoden<br />

XI<br />

3.1. Materialien 30<br />

3.1.1 Gerüstbildner, Hilfsstoffe und Reagenzien 30<br />

3.1.2 Behältnisse <strong>zur</strong> Gefriertrocknung 32<br />

3.2 Methoden 33<br />

3.2.1 Einfrieren 33<br />

3.2.2 Gefriertrocknung 35<br />

3.2.3 Wassergehalt nach Karl Fischer 36<br />

3.2.4 Auflichtmikroskopie 37<br />

3.2.5 Weitwinkelröntgendiffraktometrie (WAXS) 37<br />

3.2.6 Differential Scanning Calorimetry (DSC) 37<br />

3.2.7 Bestimmung <strong>der</strong> Auflösegeschwindigkeit 38<br />

4. Ergebnisse und Diskussion - Teil I: 39<br />

Barometrisches Verfahren <strong>zur</strong> Endpunktsdetektion<br />

<strong>von</strong> Gefriertrocknungsläufen<br />

4.1 Beeinflussung <strong>der</strong> Pirani-Röhre durch Wasserdampf 39<br />

4.2 Beeinflussung <strong>der</strong> Pirani-Röhre bei unterschiedlichen 42<br />

Kammerdrucken<br />

5. Ergebnisse und Diskussion - Teil II: 46<br />

Einfluß des <strong>Einfrierverfahren</strong>s auf die Morphologie,

Kapitel 3: Materialien und Methoden<br />

XII<br />

Restfeuchte und die Trocknungsgeschwindigkeit<br />

5.1 Parameterfestlegung für das vakuum-induzierte Einfrieren 46<br />

und das Thermal Treatment<br />

5.1.1 Druckwertfestlegung für das vakuum-induzierte Einfrieren 46<br />

5.1.2 Thermische Analyse <strong>der</strong> gefrorenen Gerüstbildnerlösungen 48<br />

5.1.3 Einfluß des Thermal Treatments auf die Restfeuchte 56<br />

5.1.4 Einfluß des Thermal Treatments auf die Trocknungszeit 58<br />

5.1.5 Einfluß des Thermal Treatments auf die Porengröße 59<br />

5.1.6 Weitwinkelröntgendiffraktometrie (WAXS) 61<br />

5.2 Diverse <strong>Einfrierverfahren</strong> und <strong>der</strong>en Einfluß auf die 64<br />

Morphologie und Restfeuchte <strong>von</strong> Mannitol-Trägersystemen<br />

5.2.1 Die Morphologie in Abhängigkeit vom <strong>Einfrierverfahren</strong> 64<br />

5.2.2 Die Restfeuchte in Abhängigkeit vom <strong>Einfrierverfahren</strong> 77<br />

5.2.3 Weitere Beobachtungen 79<br />

5.2.3.1 Glasbruch 79<br />

5.2.3.2 Verhalten <strong>der</strong> Lyophilisate bei einer Haupttrocknung mit 81<br />

erhöhter Plattentemperatur<br />

5.3 Ausgewählte <strong>Einfrierverfahren</strong> und <strong>der</strong>en Einfluß auf 84<br />

Morphologie, Restfeuchte und Trocknungsgeschwindigkeit<br />

<strong>von</strong> verschiedenen Gerüstbildnern<br />

5.3.1 Die Morphologie in Abhängigkeit vom <strong>Einfrierverfahren</strong> 84<br />

5.3.1.1 Auflichtmikroskopie 84<br />

5.3.1.2 Weitwinkelröntgendiffraktometrie (WAXS) 90<br />

5.3.2 Die Restfeuchte in Abhängigkeit vom <strong>Einfrierverfahren</strong> 101<br />

5.3.3 Die Trocknungszeit in Abhängigkeit vom <strong>Einfrierverfahren</strong> 105<br />

5.3.4 Die Auflösegeschwindigkeit in Abhängigkeit vom 106

Kapitel 3: Materialien und Methoden<br />

XIII<br />

<strong>Einfrierverfahren</strong><br />

5.4 Kombiniertes <strong>Einfrierverfahren</strong> <strong>von</strong> „vakuum- induziertem“ 108<br />

Einfrieren und Thermal Treatment<br />

5.4.1 Untersuchung <strong>der</strong> Morphologie 108<br />

5.4.1.1 Auflichtmikroskopie 108<br />

5.4.1.2 Weitwinkelröntgendiffraktometrie (WAXS) 111<br />

5.4.2 Bestimmung <strong>der</strong> Restfeuchte 113<br />

5.4.3 Bestimmung <strong>der</strong> Trocknungszeit 114<br />

5.4.4 Bestimmung <strong>der</strong> Auflösegeschwindigkeit 115<br />

5.5 Anwendung des kombinierten <strong>Einfrierverfahren</strong>s 116<br />

<strong>von</strong> „vakuum-induziertem“ Einfrieren und Thermal<br />

Treatment auf einen Trocknungszyklus<br />

6. Schlußbetrachtung 119<br />

7. Literatur 124<br />

Kapitel 1<br />

Einleitung<br />

Die Gefriertrocknung ist ein wichtiges pharmazeutisches Verfahren <strong>zur</strong> Stabilisierung <strong>von</strong><br />

hydrolyseempfindlichen und thermolabilen Zubereitungen, sowie <strong>von</strong> Materialien<br />

biologischen Ursprungs, die unter schonenden Bedingungen getrocknet werden sollen. Die

Kapitel 3: Materialien und Methoden<br />

XIV<br />

Trocknung aus dem gefrorenen Zustand vereint die Vorteile <strong>von</strong> Einfrieren und<br />

Dehydratation bei niedriger Temperatur und wird in einem Zyklus, bestehend aus drei<br />

aufeinan<strong>der</strong>folgenden Teilschritten, durchgeführt:<br />

- Einfrieren durch Abkühlung auf ein niedriges Temperaturniveau<br />

- Haupttrocknung (Primärtrocknung) durch Sublimation des gefrorenen Wassers bei<br />

niedriger Temperatur und erniedrigtem Druck<br />

- Nachtrocknung (Sekundärtrocknung) <strong>von</strong> „non-frozen” Wasser bei hoher Temperatur und<br />

erniedrigtem Druck<br />

Mit Hilfe dieses Verfahrens können Materialien ohne größere Verän<strong>der</strong>ungen<br />

und Verluste an biologischer Aktivität getrocknet werden. Ein weiterer,<br />

positiver Aspekt dieses Verfahrens ist, daß die getrockneten, „lyophilen”<br />

Produkte aufgrund ihrer porösen Struktur und sehr großen spezifischen<br />

Oberfläche [41,36] sehr schnell rekonstituierbar sind und ihre ursprünglichen<br />

Eigenschaften in Lösung wie<strong>der</strong> annehmen. Deshalb findet die Gefriertrocknung<br />

bevorzugt Anwendung bei therapeutischen Sera, Blutprodukten, biologisch<br />

aktiven Substanzen (Hormonen, Vitaminen, Enzymen, Arzneistoffen,... ),<br />

Aromen und Lebensmittelzubereitungen [53]. Allerdings ist dieses spezielle<br />

Verfahren recht komplex in seinen physikalisch-chemischen Grundlagen und in<br />

<strong>der</strong> praktischen Durchführung äußerst zeit-, energie- und damit kostenintensiv<br />

[33,55]. Die größten Kosten entstehen durch die benötigte Energie für das<br />

Einfrieren, die Sublimation während <strong>der</strong> Haupttrocknung, die Desorption <strong>von</strong><br />

Wasser während <strong>der</strong> Nachtrocknung [10], sowie für die Aufrechterhaltung des<br />

Vakuums und nicht zuletzt durch die Labor- und Betriebskosten [7g]. Die<br />

zuletzt genannten Kosten stehen wie<strong>der</strong>um in direktem Zusammenhang mit <strong>der</strong><br />

<strong>Prozeßzeit</strong>. Ein entscheiden<strong>der</strong> Ansatzpunkt für die Optimierung eines<br />

Gefriertrocknungs-prozesses unter wirtschaftlichen Aspekten liegt also in <strong>der</strong><br />

Verkürzung <strong>der</strong> <strong>Prozeßzeit</strong>, unter Beibehaltung <strong>von</strong> biologischer Aktivität,<br />

Wirksamkeit, Stabilität und <strong>der</strong> optisch-ästhetischen Eigenschaften des<br />

Produktes. Der erste Prozeßschritt innerhalb des Gefriertrocknungszyklus, das

Kapitel 3: Materialien und Methoden<br />

XV<br />

Einfrieren, legt die Struktur des Lyophilisates und daher auch im wesentlichen<br />

die Produkteigenschaften, wie Porosität, Kristallinität, Restfeuchte, aber auch<br />

die biologische Aktivität <strong>von</strong> wirksamen Bestandteilen [20,69], fest. Diese<br />

Erkenntnis ist letztlich ein wesentlicher Ansatzpunkt für Optimierungen <strong>von</strong><br />

Gefriertrocknungszyklen. Bei <strong>der</strong> Anwendung im pharmazeutischen Bereich tritt<br />

beim Einfrieren <strong>von</strong> wässrigen Lösungen das Phänomen <strong>der</strong> Unterkühlung auf<br />

[6,14,25,43], infolge <strong>der</strong>er die Lösung nicht am tatsächlichen Gefrierpunkt,<br />

son<strong>der</strong>n erst bei wesentlich tieferen Temperaturen einfriert. Dies ist mitunter<br />

auch eine Folge <strong>der</strong> Tatsache, daß pharmazeutische Lösungen <strong>zur</strong> parenteralen<br />

Applikation partikelfrei sein müssen [18] und deshalb so gut wie keine<br />

heterogenen Verunreinigungen aufweisen, die als Kristallisationskeime<br />

fungieren könnten. Erst bei Temperaturen nahe –40°C sind die<br />

Nukleationsraten hinreichend hoch, daß eine Kristallkeimbildung<br />

wahrscheinlich wird [6]. Das Ausmaß <strong>der</strong> Unterkühlung ist zudem abhängig <strong>von</strong><br />

<strong>der</strong> Art <strong>der</strong> heterogenen Verunreinigungen, so daß die Temperatur, bis zu <strong>der</strong><br />

sich eine reine wässrige Lösung bei praktischen Anwendungen unterkühlen läßt,<br />

durchaus 15 Kelvin unter dem Gefrierpunkt <strong>der</strong> Lösung liegen kann [7a,14]. Das<br />

anschließende Ausfrieren und Erstarren des unterkühlten Systems verläuft<br />

schnell [13] und ist daher über eine externe Temperatureinprägung vom<br />

Anwen<strong>der</strong> kaum zu kontrollieren. Als Folge <strong>der</strong> hohen<br />

Erstarrungsgeschwindigkeit entstehen gefrorene Produkte, die kleine Eiskristalle<br />

enthalten, zusammen mit einem entwe<strong>der</strong> kristallinen Feststoffanteil, o<strong>der</strong> einem<br />

amorphen Glas [12,14,]. Weiterhin können die gefrorenen Produkte hohe<br />

Anteile an „non-frozen” Wasser, in Form <strong>von</strong> adsorbiertem o<strong>der</strong> in amorphen<br />

Arealen eingeschlossenem Wasser, beinhalten [7a,23,43]. Derartige Produkte<br />

lassen sich nur langsam trocknen, da die Permeabilität des getrockneten<br />

Lyophilisatgerüstes aufgrund <strong>der</strong> kleinen Poren, entstanden aus <strong>der</strong> Sublimation<br />

kleiner Eiskristalle, nicht allzu groß ist und für den bei <strong>der</strong> Trocknung<br />

entweichenden Wasserdampf einen limitierenden Engpaß darstellt [13,49].<br />

Weiterhin können große, amorphe Produktanteile, die größere Mengen an<br />

Wasser enthalten, während <strong>der</strong> Trocknung einen Kollaps <strong>der</strong> Matrix begünstigen

Kapitel 3: Materialien und Methoden<br />

XVI<br />

[33,44] und hohe Restfeuchtegehalte am Ende <strong>der</strong> Haupttrocknung verursachen<br />

[6]. Die Trocknung eines solchen Systems erfor<strong>der</strong>t dann genau kontrollierte<br />

Bedingungen während <strong>der</strong> Haupttrocknung und eine langwierige Nachtrocknung<br />

[2,49] <strong>zur</strong> Reduktion <strong>der</strong> Restfeuchte.<br />

Das erste Ziel <strong>der</strong> vorliegenden Arbeit war es, durch ein neues, innovatives Verfahren die<br />

auftretende Unterkühlung beim Einfrieren gezielt zu unterbinden und die Eiskristallisation<br />

über die Stellplattentemperatur kontrolliert erfolgen zu lassen. So sollte ein geordnetes<br />

Wachstum <strong>von</strong> großen Eiskristallen und die Erzeugung beson<strong>der</strong>s großporiger<br />

Lyophilisatgerüste ermöglicht werden. Dies wurde durch die bereits bekannte Behandlung des<br />

zu frierenden Gutes mit Ultraschall [27], sowie durch das völlig neue Verfahren des<br />

„vakuum-induzierten“ Einfrierens erreicht. Weiterhin sollten amorphe Anteile des<br />

Lyophilisatgerüstes durch ein sogenanntes Thermal Treatment [7a,18,45,53,58] <strong>zur</strong><br />

Rekristallisation gebracht werden, um Einfluß auf die Porosität und Restfeuchte <strong>der</strong><br />

Lyophilisate zu nehmen. Erforscht werden sollten zunächst die Auswirkungen<br />

unterschiedlicher <strong>Einfrierverfahren</strong> auf die makroskopische und mikroskopische<br />

Morphologie, sowie auf die Restfeuchte <strong>von</strong> mannitolhaltigen Formulierungen. Beson<strong>der</strong>e<br />

Beachtung wurde dabei dem Auftreten <strong>von</strong> Unterkühlung und <strong>der</strong> Abkühlungsgeschwindigkeit<br />

<strong>der</strong> jeweiligen Verfahren geschenkt, da zu erwarten war, daß sich diese<br />

Punkte auf die Kristallgröße, Porosität und Oberflächenbeschaffenheit <strong>der</strong> Lyophilisate<br />

auswirken würden [6,20,23,31,32,56].<br />

Ein weiteres Ziel <strong>der</strong> Arbeit war es dann, anhand eines Hilfsstoffkatasters ausgewählte<br />

<strong>Einfrierverfahren</strong> und <strong>der</strong>en Einfluß auf Morphologie, Restfeuchte und die Trocknungszeit<br />

<strong>von</strong> Lyophilisaten zu erforschen. Für die Untersuchungen wurden Maltose, Saccharose,<br />

Glycin, Mannitol und eine mannitolhaltige Modellformulierung verwendet. Das Interesse lag<br />

hier bei <strong>der</strong> Untersuchung <strong>der</strong> Trocknungsresultate <strong>von</strong> kristallinen o<strong>der</strong> amorphen Produkten,<br />

die ohne Unterkühlung gefroren wurden bzw. die einem Thermal Treatment unterzogen<br />

wurden.<br />

Als abschließendes Ziel sollte aus den gewonnenen Erkenntnissen ein optimaler<br />

Einfrierzyklus erarbeitet werden, <strong>der</strong> eine sehr schnelle Trocknung bei möglichst hohem<br />

Druck und hoher Temperatur auf niedrige Restfeuchtegehalte, aber ohne Kollaps und<br />

Beschädigung des Produktkuchens, erlaubt. Durch diesen Versuch <strong>der</strong> zeitlichen Optimierung<br />

sollte <strong>der</strong> For<strong>der</strong>ung nach Wirtschaftlichkeit des Verfahrens Rechnung getragen werden.

Kapitel 3: Materialien und Methoden<br />

XVII<br />

Ein wichtiger Aspekt <strong>der</strong> großtechnischen Herstellung <strong>von</strong> Lyophilisaten ist die<br />

Überwachung <strong>von</strong> Prozeßparametern zum Zwecke <strong>der</strong> Qualitätssicherung und<br />

Prozeßkontrolle [39]. Beson<strong>der</strong>e Bedeutung kommt <strong>der</strong> Endpunktsbestimmung<br />

<strong>von</strong> Gefriertrocknungszyklen zu, weil die Restfeuchte in <strong>der</strong> Regel ein<br />

entscheidendes Qualitätskriterium darstellt. Daher wurde im ersten Teil <strong>der</strong><br />

vorliegenden Arbeit ein barometrisches Verfahren <strong>zur</strong> Endpunktsdetektion<br />

[2,16] <strong>von</strong> Trocknungszyklen näher untersucht, welches mittels<br />

medienabhängiger und medienunabhängiger Druckmessung den<br />

Trocknungsverlauf zu verfolgen erlaubt. In Gefriertrocknungsanlagen findet<br />

sehr häufig die Pirani-Röhre Verwendung, welche über die Wärmeleitfähigkeit<br />

<strong>der</strong> in <strong>der</strong> Kammer befindlichen Gase den Kammerdruck mißt [17,39]. Die<br />

Pirani-Röhre wird meistens auf Stickstoff kalibriert, da dieser als Medium <strong>zur</strong><br />

Kammerdruckregulierung benutzt wird. Dieses Meßprinzip ist allerdings<br />

beeinflußt durch die Zusammensetzung <strong>der</strong> Kammer-atmosphäre, da<br />

Wasserdampf, welcher während <strong>der</strong> Haupttrocknung freigesetzt wird, und<br />

Stickstoff unterschiedliche spezifische Wärmekapazitäten aufweisen. Somit ist<br />

aber das Vorhandensein <strong>von</strong> Wasserdampf in <strong>der</strong> Trocknungskammer<br />

detektierbar durch Verwendung einer zweiten Druckmessung, die den<br />

Referenzdruck unabhängig <strong>von</strong> <strong>der</strong> Atmosphärenkomposition über ein<br />

kapazitives Meßprinzip bestimmt. Es kommt dann während <strong>der</strong> Trocknung zu<br />

einer Meßwertdiskrepanz zwischen den beiden Druck-meßgeräten, welche das<br />

Auftreten <strong>von</strong> Wasserdampf in <strong>der</strong> Trocknungskammer indiziert. Eine erneute<br />

Meßwertübereinstimmung detektiert schließlich das Trocknungsende. Diese<br />

komparative Druckmessung ermöglicht eine Beobachtung des<br />

Trocknungsverlaufs, ohne daß Produktfühler in die Vials eingebracht werden<br />

müssen [2]. Dies ist insbeson<strong>der</strong>e bei einem aseptischen Herstellungsprozeß <strong>von</strong><br />

Vorteil, da keine manuellen Eingriffe in den Prozeß nötig sind. Diese<br />

Meßmethode kann wie in <strong>der</strong> vorliegenden Arbeit <strong>zur</strong> Bestimmung <strong>von</strong><br />

Trocknungszeiten verwendet werden.

Kapitel 3: Materialien und Methoden<br />

XVIII<br />

Ν <strong>zur</strong>ück zum Inhaltsverzeichnis<br />

Ν weiter zu Kapitel 2: Gefriertrocknung<br />

Kapitel 2<br />

Gefriertrocknung<br />

2.1 Anwendungsbereiche und Zielsetzungen <strong>der</strong> Lyophilisation<br />

Die Gefriertrocknung ist ein Herstellungsverfahren, das in <strong>der</strong> Pharmazie, <strong>der</strong><br />

Lebensmittelproduktion und auch bei an<strong>der</strong>en technischen Anwendungen Einsatz findet.<br />

Großtechnisch gewann die Gefriertrocknung <strong>zur</strong> Zeit des 2. Weltkrieges in den USA an<br />

Bedeutung durch die Stabilisierung <strong>von</strong> Blutplasma und die Herstellung <strong>von</strong> Penicillinen<br />

[2,7a]. Doch auch in <strong>der</strong> Zukunft wird die Gefriertrocknung weiter an Bedeutung<br />

hinzugewinnen, da immer mehr Arzneistoffe <strong>von</strong> biogener Provenienz sind bzw. aus<br />

gentechnologischer o<strong>der</strong> biotechnologischer Herstellung stammen [7h]. Diese Arzneistoffe<br />

sind, was die Stabilität anbetrifft, beson<strong>der</strong>s empfindlich und kostbar, so daß Aufwand und<br />

Kosten <strong>der</strong> Gefriertrocknung in einem guten Verhältnis zum wirtschaftlichen Nutzen stehen<br />

[33]. Aber auch bei herkömmlichen chemischen Arzneistoffen ist die Gefriertrocknung ein<br />

geeignetes Herstellungsverfahren, wenn an<strong>der</strong>e Trocknungs- o<strong>der</strong> Stabilisierungsmethoden

Kapitel 3: Materialien und Methoden<br />

XIX<br />

nicht anwendbar sind. Da die Gefriertrocknung jedoch sehr aufwendig und teuer ist, muß in<br />

diesem Fall eine eingehende Abwägung <strong>der</strong> entstehenden Kosten gegenüber alternativen<br />

Verfahren getroffen werden.<br />

Die Herstellung <strong>von</strong> Lyophilisaten im pharmazeutischen Bereich kann auf unterschiedliche<br />

Arten erfolgen. Häufig werden Lyophilisate, die als Injektabilia <strong>der</strong> Diagnostika eingesetzt<br />

werden, im Endbehältnis getrocknet, z.B. in Ampullen, Injektions- o<strong>der</strong> Infusionsflaschen,<br />

die vor <strong>der</strong> Applikation mit einem Rekonstitutionsmedium befüllt werden. Ebenso ist eine<br />

Gefriertrocknung in Spritzen o<strong>der</strong> Tablettenblistern möglich [7h]. Bei <strong>der</strong> „bulk“-<br />

Trocknung <strong>von</strong> Wirkstoffen, Hilfsstoffen und wirkstoffhaltigen Zwischenprodukten wird die<br />

Gefriertrocknung auf geeigneten Platten, Tellern o<strong>der</strong> in Schalen durchgeführt und das<br />

getrocknete Lyophilisat weiterverarbeitet. Neben <strong>der</strong> diskontinuierlichen Trocknung in<br />

Behältnissen ist aber auch eine Gefriertrocknung in kontinuierlich arbeitenden<br />

Trocknungstunneln möglich [6,10,12]. Diese ermöglichen einen beson<strong>der</strong>s hohen<br />

Produktdurchsatz. Das zu trocknende Produkt wird auf gekühlten Bän<strong>der</strong>n eingefroren o<strong>der</strong> in<br />

ein Kühlmedium, z.B. LN 2 , eingetropft und im erstarrten Zustand in einen evakuierbaren<br />

Trocknungstunnel überführt, in dem dann die Trocknung erfolgt. Da dieses Verfahren aber<br />

keine Sterilität gewährleisten kann, findet es bevorzugt in <strong>der</strong> Lebensmittelindustrie<br />

Anwendung.<br />

Neben dem Ziel die Stabilität, Wirksamkeit und biologische Aktivität eines Produktes zu<br />

optimieren, spielen wegen des hohen Aufwandes auch pekuniäre Aspekte eine große Rolle.<br />

Hierbei ist die Verkürzung <strong>der</strong> <strong>Prozeßzeit</strong> ein wichtiger Punkt, um dieses kostenintensive<br />

Verfahren etwas wirtschaftlicher zu gestalten [55].<br />

2.2 Der Trocknungszyklus<br />

Der in <strong>der</strong> Gefriertrocknung verwendete Trocknungszyklus besteht aus den drei<br />

Prozeßschritten Einfrieren, Primärtrocknung und Sekundärtrocknung.

Kapitel 3: Materialien und Methoden<br />

XX<br />

2.2.1 Das Einfrieren<br />

Beim Einfrieren wird die flüssige Lösung in den festen Aggregatzustand überführt, um das<br />

Wasser, das nun größtenteils als Eis vorliegt, bei <strong>der</strong> anschließenden Trocknung durch<br />

Sublimation zu entfernen. Anteile <strong>von</strong> „non-frozen“ Wasser lassen sich nicht sublimieren,<br />

son<strong>der</strong>n müssen in <strong>der</strong> Nachtrocknung durch Verdampfung bei erhöhter Temperatur entfernt<br />

werden [49]. Wasser kann in verschiedenen Kristallgitterstrukturen existieren, wobei die<br />

Phasenübergangstemperaturen <strong>der</strong> einzelnen Polymorphen druckabhängig sind [51]. Die<br />

Modifikation <strong>von</strong> Eis (Abb.1), die beim Einfrieren unter Atmosphärendruck erhalten wird,<br />

weist eine hexagonale Kristallgitterstruktur auf [6,43].

Kapitel 3: Materialien und Methoden<br />

XXI<br />

L<br />

Abb.1: Phasendiagramm des Wassers. Verschiedene Modifikationen <strong>von</strong> Eis<br />

in Abhängigkeit des Druckes: L flüssiges Wasser, Ih hexagonales Eis,<br />

II bis IX diverse an<strong>der</strong>e Kristallformen <strong>von</strong> Eis [6].<br />

Da ein Kristallisationskern (Nukleolus) an seinen Ecken schneller wächst als an seinen<br />

Innenstellen, bilden sich Eissterne <strong>von</strong> charakteristischem Erscheinungsbild, die sich im Zuge<br />

des Wachstums immer mehr verzweigen [6]. Größe und Struktur einer solchen<br />

Eissternstruktur sind, wie in Abb.2 dargestellt, <strong>von</strong> Abkühlgeschwindigkeit und Unterkühlung<br />

abhängig [43].

Kapitel 3: Materialien und Methoden<br />

XXII<br />

Abb.2: Wachstum <strong>von</strong> Eiskristallen in Wasser bei <strong>von</strong> links nach rechts<br />

zunehmen<strong>der</strong> Unterkühlung [6].<br />

Die Kristallisation einer Flüssigkeit ist das Produkt zweier Prozesse, die nacheinan<strong>der</strong><br />

stattfinden [14]. Zuerst tritt eine Nukleation auf, infolge <strong>der</strong>er Kristalle in <strong>der</strong> Flüssigkeit<br />

wachsen. Nukleation und Kristallwachstum gehorchen unterschiedlichen Gesetz-mäßigkeiten.<br />

Wie viele Flüssigkeiten erstarrt eine wäßrige Lösung nicht am tatsächlichen Gefrierpunkt,<br />

son<strong>der</strong>n läßt sich je nach Reinheit deutlich unter den Gefrierpunkt unterkühlen [6,14,25,43].<br />

Die Unterkühlung <strong>von</strong> Lösungen beruht auf dem Ausbleiben <strong>der</strong> Nukleation, die für das<br />

Auftreten <strong>von</strong> Kristallisationskeimen verantwortlich ist. Bei absolut reinem Wasser, das<br />

keinerlei heterogene Verunreinigungen beinhaltet, findet eine homogene Nukleation [2,53]<br />

statt, bei <strong>der</strong> sich Wassermoleküle spontan zusammenlagern. In <strong>der</strong> Praxis ist aber immer mit<br />

<strong>der</strong> Anwesenheit einer heterogenen Verunreinigung zu rechnen, an <strong>der</strong>en Oberfläche eine<br />

heterogene Nukleation [2,53] ausgelöst wird. Das Ausmaß <strong>der</strong> auftretenden Unterkühlung ist<br />

abhängig <strong>von</strong> <strong>der</strong> Art und Oberflächenbeschaffenheit <strong>der</strong> heterogenen Verunreinigung [14].<br />

Je ähnlicher die Oberflächenbeschaffenheit des Kristallisationskeims einem Eiskristall ist,<br />

desto weniger ausgeprägt ist die Unterkühlung [6]. Bei Lösungen wird das Ausmaß <strong>der</strong><br />

Unterkühlung <strong>von</strong> <strong>der</strong> Art und Menge <strong>der</strong> gelösten Substanzen beeinflußt, so daß Lösungen<br />

unterschiedlich stark unterkühlt werden können [14]. Bei partikelfreien Lösungen, wie sie für<br />

die parenterale Applikation gefor<strong>der</strong>t werden [18], können Unterkühlungen bis zu 10-15<br />

Kelvin unter die eutektische Temperatur beobachtet werden [7a,14]. Die Folge eines<br />

Einfrierens aus dem unterkühlten Zustand heraus sind Einfriervorgänge, die sehr schnell<br />

ablaufen, ohne daß Zeit für ein ausgeprägtes und geordnetes Kristallwachstum <strong>zur</strong> Verfügung

Kapitel 3: Materialien und Methoden<br />

XXIII<br />

steht [7a]. Dieses schnelle und zufallsartig einsetzende Auskristallisieren ist zudem in seiner<br />

Geschwindigkeit durch äußere Temperatureinprägung kaum kontrollierbar, und damit ist auch<br />

die Produktstruktur und die Eiskristallgröße wenig beeinflußbar. Die Größe <strong>der</strong> entstehenden<br />

Eiskristalle und damit die Porengröße des gefriergetrockneten Produktes werden, neben <strong>der</strong><br />

Determinierung durch Unterkühlungseffekte, <strong>von</strong> <strong>der</strong> Einfriergeschwindigkeit, bedingt durch<br />

die Platten-temperatur, beeinflußt [6,7a]. Abb.3 zeigt die Abnahme des mittleren<br />

Porendurchmessers einer gefriergetrockneten Dextrinlösung mit zunehmen<strong>der</strong>, durch die<br />

Plattentemperatur bedingter, Einfriergeschwindigkeit.<br />

Abb.3: Abhängigkeit <strong>der</strong> mittleren Porendurchmesser gefriergetrockneter<br />

Dextrin-Lösungen <strong>von</strong> <strong>der</strong> Einfriergeschwindigkeit [7a].<br />

Die Größe <strong>der</strong> gebildeten Eiskristalle ist später in <strong>der</strong> Haupttrocknung <strong>von</strong> großer Bedeutung,<br />

da kleine Eiskristalle kleine Poren bei <strong>der</strong> Trocknung hinterlassen und einen feinporösen<br />

Produktkuchen erzeugen, <strong>der</strong> einen erhöhten Wi<strong>der</strong>stand für den durchströmenden

Kapitel 3: Materialien und Methoden<br />

XXIV<br />

Wasserdampf darstellt und die Sublimation erschwert [30]. Die große spezifische Oberfläche<br />

eines feinporigen Produktkuchens beschleunigt allerdings die Entfernung <strong>von</strong> „non-frozen“<br />

Wasser in <strong>der</strong> anschließenden Nachtrocknung [30].<br />

Beim Einfrieren zeigen Lösungen mit gut kristallisierenden Inhaltsstoffen ein eutektisches<br />

Einfrierverhalten [12,23,43,53]. Zuerst wird Wasser als Eis auskristallisiert, und die<br />

verbleibende, ungesättigte Lösung wird im Zuge des weiteren Auskristallisierens <strong>von</strong> Eis<br />

immer mehr aufkonzentriert. Man spricht hier <strong>von</strong> „Gefrierkonzentration“ [7f,30]. Je kleiner<br />

die Ausgangskonzentration <strong>der</strong> Lösung, desto größer ist <strong>der</strong> Auf-konzentrierungsfaktor.<br />

Durch die stetige Aufkonzentrierung sinkt auch <strong>der</strong> Gefrierpunkt <strong>der</strong> verbleibenden Lösung<br />

[35c]. Nach Erhalt einer maximal gefrierkonzentrierten Lösung (MFCS = maximally freezeconcentrated<br />

solution [16]) kristallisieren Wasser und die gelösten Substanzen nach<br />

Überschreiten <strong>der</strong> Löslichkeitsgrenze an <strong>der</strong> eutektischen Temperatur (T e ) gleichzeitig<br />

nebeneinan<strong>der</strong> aus [2,36]. Die mit dem Einfrieren einhergehende Aufkonzentrierung kann<br />

zum Auftreten unerwünschter Folgeerscheinungen führen. Zum Beispiel reagieren Proteine<br />

beson<strong>der</strong>s empfindlich auf eine Verän<strong>der</strong>ung ihrer Konzentration und auf pH-<br />

Wertverän<strong>der</strong>ungen [28,49]. Letztere entstehen durch die unterschiedliche Löslichkeit <strong>von</strong><br />

Puffersalzen und das zeitlich versetzte Auskristallisieren beim Einfrieren [7e]. So verschiebt<br />

sich etwa <strong>der</strong> pH-Wert eines Phosphatpuffers <strong>von</strong> pH=7.0 beim Einfrieren auf pH=3.5, da das<br />

Dinatriumphosphat eine geringere Löslichkeit hat als das Mononatriumphosphat und zuerst<br />

auskristallisiert [30]. In Abb.4 ist das Einfrieren <strong>von</strong> Kochsalzlösung auf einer −50°C kalten<br />

Stellplatte dargestellt. Zunächst erfolgt eine Unterkühlung um etwa 10°C unter den<br />

Gefrierpunkt (T f ), dann beginnt am Punkt b Wasser als Eis auszukristallisieren. Die frei<br />

werdende Kristallisationsenergie führt zu einem leichten Temperaturanstieg in <strong>der</strong> Probe. Das<br />

System, bestehend aus Eis und konzentrierter Lösung, kühlt sich nun weiter ab, bis eine<br />

gesättigte Kochsalzlösung (~23 %w/w) entstanden ist. Von Punkt c an kristallisieren<br />

Kochsalz und Wasser parallel nebeneinan<strong>der</strong> aus. Die frei werdende Kristallisationsenergie<br />

führt wie<strong>der</strong> zu einem Temperaturplateau, bis die Probe vollständig erstarrt ist und im festen<br />

Aggregatzustand vorliegt. T e liegt in diesem Fall bei −21,2 °C, und <strong>der</strong> Gehalt an „nonfrozen“<br />

Wasser beträgt effektiv 0 %.

Kapitel 3: Materialien und Methoden<br />

XXV<br />

Abb. 4: Temperaturverlauf einer wässrigen Kochsalzlösung beim Einfrieren [2].<br />

Ein an<strong>der</strong>es Verhalten zeigen Stoffe, die <strong>zur</strong> Übersättigung neigen, darunter z.B. diverse<br />

Zucker o<strong>der</strong> an<strong>der</strong>e Polyhydroxyverbindungen [45,61]. Sie erstarren als amorphes Glas,<br />

anstatt am eutektischen Punkt auszukristallisieren. Beim Einfrieren und <strong>der</strong> damit<br />

verbundenen Gefrierkonzentration bildet sich aufgrund <strong>der</strong> Übersättigung eine viskose<br />

Lösung, in <strong>der</strong> Diffusionsvorgänge, die für eine Kristallisation <strong>von</strong> Nöten sind, nur sehr<br />

langsam <strong>von</strong> statten gehen [33]. Deshalb kristallisiert dieses System, obwohl es<br />

thermodynamisch instabil ist, nicht aus, son<strong>der</strong>n erstarrt kinetisch als unterkühlte Flüssigkeit<br />

ohne vollständige Phasentrennung <strong>der</strong> Komponenten. Als Folge <strong>der</strong> ausbleibenden<br />

Kristallisation entstehen hohe Gehalte an „non-frozen“ Wasser, das in <strong>der</strong> Glasphase<br />

eingeschlossen ist [6,23,43]. Aus dem selben Grund ist <strong>der</strong> Aufkonzentrierungsfaktor nicht so<br />

groß wie bei auskristallisierenden Stoffen. Ein typischer Vertreter ist Saccharose [9], <strong>der</strong>en<br />

Einfrierverhalten in Abb.5 dargestellt ist.

Kapitel 3: Materialien und Methoden<br />

XXVI<br />

Abb.5: Temperaturverlauf einer wässrigen Saccharoselösung beim Einfrieren<br />

[2].<br />

Die Saccharoselösung friert nach anfänglicher Unterkühlung am Punkt T f ein, wobei die<br />

freiwerdende Kristallisationsenergie des Wassers zum kurzzeitigen Temperaturanstieg führt.<br />

Es bildet sich Eis und eine immer konzentrierter werdende Saccharoselösung. Im Zuge <strong>der</strong><br />

Konzentrierung nimmt die Viskosität <strong>der</strong> Restlösung immer weiter zu, bis sich ein<br />

viskoelastischer „rubber“ bildet. Zuletzt erstarrt dieses „gummi-elastische“ System als festes,<br />

amorphes Glas. Dieser Punkt T g ’ ist die Glasübergangstemperatur <strong>der</strong> MFCS, die einen<br />

Gehalt an „non-frozen“ Wasser <strong>von</strong> w g ’ aufweist [16,44,50]. Ein Temperaturplateau gibt es<br />

aufgrund <strong>der</strong> ausbleibenden Kristallisation nicht. T g ’ und w g ’ hängen <strong>von</strong> <strong>der</strong> Molekülgröße<br />

und -struktur ab und sind deshalb stoffspezifische Eigenschaften [61], die für die<br />

nachfolgende Gefriertrocknung <strong>von</strong> entscheiden<strong>der</strong> Bedeutung sind. Erwärmt sich nämlich<br />

das Produkt während <strong>der</strong> Trocknung über T g ’ kommt es zum Glas/Gummi-Übergang und<br />

Erweichen <strong>der</strong> Gerüststruktur, wobei Wasser als Weichmacher für den Gerüstbildner fungiert<br />

[30]. Die Zerstörung <strong>der</strong> Gerüststruktur während <strong>der</strong> Trocknung wird auch als Kollaps am<br />

Kollapspunkt T c bezeichnet [2,14,30,44]. Derartige Systeme sind nur unter exakt<br />

kontrollierten Trocknungsbedingungen zu trocknen, da ein Temperaturanstieg im Produkt<br />

über T c hinaus zum Kollaps führen könnte [49]. Die Bildung eines amorphen Glases kann

Kapitel 3: Materialien und Methoden<br />

XXVII<br />

aber durchaus erwünscht sein, da Proteine und Eiweiße in solchen erstarrten Flüssigkeiten<br />

stabilisiert werden können [33,49,61].<br />

Abb.6: „state“-Diagramm eines Saccharose/Wasser-Systems. Dargestellt ist das<br />

Einfrierverhalten einer Saccharose-Lösung, die beim Einfrieren die<br />

eutektische Temperatur T e unterschreitet und nach Erreichen <strong>von</strong> T g ’<br />

als amorphes Glas erstarrt [28].<br />

Abb.6 zeigt das sog. „state“-Diagramm einer Saccharoselösung, welches die kinetisch<br />

metastabilen Zustände in Abhängigkeit vom Wassergehalt darstellt. Der Verlauf <strong>der</strong><br />

Einfrierkurve <strong>von</strong> Punkt A an führt über den eutektischen Punkt T e in den Bereich einer<br />

übersättigten Lösung, die bei Erreichen <strong>von</strong> T g ’ als Glas erstarrt. Die T g -Kurve in Abb.6 stellt<br />

eine Isoviskositätskurve dar, an <strong>der</strong> die Viskosität <strong>der</strong> Saccharose/Wasser-Lösung den Wert<br />

<strong>von</strong> ca. 10 14 Pa⋅s erreicht.

Kapitel 3: Materialien und Methoden<br />

XXVIII<br />

Ein weiteres Einfrierverhalten mit praktischer Bedeutung ist ein System, das beim Abkühlen<br />

nur unvollständig auskristallisiert [58]. Ein Restanteil <strong>der</strong> MFCS zeigt hierbei am T e kein<br />

eutektisches Verhalten, son<strong>der</strong>n erstarrt am T g ’ als amorphes Glas. Ein typischer Vertreter ist<br />

Mannitol [2,16,62]. Da die metastabilen, amorphen Anteile unerwünscht sind, weil sie bei <strong>der</strong><br />

Trocknung zum Kollaps neigen und für eine hohe Restfeuchte am Ende <strong>der</strong> Haupttrocknung<br />

sorgen, sollten die amorphen Anteile nachträglich <strong>zur</strong> Kristallisation gebracht werden. Hier<br />

kommt das sogenannte „Thermal Treatment“ o<strong>der</strong> „Annealing“ zum Einsatz [12,14,25,53].<br />

Die eingefrorene Lösung - teils kristallisiert, teils amorph erstarrt - wird über T g ’ erwärmt,<br />

allerdings nur so weit, daß sie T e nicht überschreitet. Dabei geht <strong>der</strong> amorphe Anteil des<br />

Systems in den viskoelastischen „rubber“ über, in dem die Beweglichkeit <strong>der</strong> Moleküle<br />

deutlich erhöht wird und Diffusion und Kristallwachstum wie<strong>der</strong> auftreten können. Es kommt<br />

nun bei Erreichen <strong>der</strong> Rekristallisationstemperatur T rc zu einer eruptiven Rekristallisation des<br />

amorphen Anteils des Mannitols [16] und <strong>zur</strong> Bildung <strong>von</strong> Eis aus dem im Glas<br />

eingeschlossenen „non-frozen“ Wasser. Das spätere Trocknungsverhalten und daher auch die<br />

Endfeuchte des Produktes können über dieses Verfahren <strong>der</strong> nachträglichen Kristallisation<br />

verbessert werden.<br />

Die Unterkühlung und die Gefrierkonzentration prägen die Morphologie und das<br />

makroskopische Erscheinungsbild des trockenen Produktes [11,23]. Produkte, die mit<br />

Unterkühlung eingefroren wurden, setzen sich aus kleinen Kristallen zusammen o<strong>der</strong> sind<br />

amorph erstarrt. Die Produktkuchen sind sehr gleichmäßig aus Feststoff und Eis<br />

zusammengesetzt. Dies kann wünschenswert sein, wenn ein extensives Kristallwachstum zu<br />

einer Beschädigung des Produktes führt, wie zum Beispiel beim Einfrieren <strong>von</strong> biologischem<br />

Material aus Zellen (Fleisch o<strong>der</strong> Mikroorganismen). Hier kann eine Unterkühlung bewußt<br />

herbeigeführt werden, etwa durch Einfrieren unter hohem Druck bzw. durch Einfrieren mit<br />

Druckwechsel [51,52], da <strong>der</strong> Gefrierpunkt <strong>von</strong> Wasser druckabhängig ist [1,6]. Durch<br />

Anlegen <strong>von</strong> hohem Druck (z.B. 200MPa) beim Einfrieren kann die Lösung ohne<br />

auszukristallisieren auf ihre endgültige Einfriertemperatur abgekühlt werden. Die<br />

Unterkühlung wird durch schlagartiges Aufheben des Druckes beseitigt und das System<br />

erstarrt spontan.<br />

Wird hingegen die Unterkühlung beim Einfrieren <strong>von</strong> Lösungen vermieden, so werden bei<br />

geringer Abkühlgeschwindigkeit große Eiskristalle erhalten, die Konzentrations-unterschiede<br />

und Entmischung im Produkt bewirken [6]. Durch ein langsames, ausgeprägtes<br />

Eiskristallwachstum entstehen beson<strong>der</strong>s große Eiskristalle, die, wenn ein Temperaturgradient<br />

beim Einfrieren vorgelegen hat, in Richtung des Gradienten ausgerichtet sind. In diesem Fall

Kapitel 3: Materialien und Methoden<br />

XXIX<br />

werden Produkte erhalten, die <strong>von</strong> einer großlumigen Säulen- bzw. Kaminstruktur<br />

durchzogen sind. Allerdings ist bei diesen groß gewachsenen Strukturen die spezifische<br />

Oberfläche verkleinert, so daß das Rekonstitutionsverhalten negativ beeinflußt sein kann [6].<br />

Zum Erscheinungsbild <strong>von</strong> Lyophilisaten kann auch die Ausbildung eines Häutchens an <strong>der</strong><br />

Produktoberfläche gehören [11,29]. Es ist die Folge <strong>der</strong> Gefrierkonzentration, bei <strong>der</strong> die<br />

MFCS eine Grenzfläche <strong>zur</strong> Luft ausbildet und dann erstarrt. Da in diese Grenzfläche keine<br />

großen Eiskristalle eingebettet sind, hat dieses Häutchen eine zusammenhängende Struktur.<br />

Es kann bei <strong>der</strong> Primärtrocknung die Oberfläche des Produktkuchens so abdichten, daß <strong>der</strong><br />

Abtransport des Wasserdampfes behin<strong>der</strong>t wird [21,31]. Ein Häutchen wird gefunden, wenn<br />

Produkte auf vorgekühlten Stellplatten eingefroren werden, da hier die Kristallisation zuerst<br />

am Gefäßboden einsetzt. Bei Erreichen einer hinreichend tiefen Temperatur findet am<br />

Flaschenboden Nukleation statt, und die Kristallisation setzt spontan ein. Die überstehende<br />

Lösung, die weniger bzw. gar nicht unterkühlt ist, friert langsam und gerichtet in einem<br />

Temperaturgradienten <strong>von</strong> unten nach oben ein. Die immer konzentrierter werdende<br />

Restlösung wird bei dieser Art des Einfrierens durch das <strong>von</strong> unten heraufwachsende Eis nach<br />

oben gedrückt und bildet ein ausgeprägtes Häutchen an <strong>der</strong> Oberfläche, welches zuletzt<br />

erstarrt [11]. Die unterkühlungsbedingte Einschränkung des Eiskristallwachstums kommt bei<br />

diesem Verfahren nicht so stark zum Tragen, da hier nur <strong>der</strong> untere Teil <strong>der</strong> Lösung spontan<br />

einfriert. Der Rest <strong>der</strong> überstehenden Lösung kristallisiert aber, ausgehend <strong>von</strong> den Kristallen<br />

am Gefäßboden, relativ langsam aus.<br />

Abb.7 zeigt schematisch die innere Morphologie gefrorenen Produktkuchens mit nach oben<br />

gerichteten Säulenstrukturen und einem aufgelagerten Häutchen. Die vertikale Ausrichtung<br />

<strong>der</strong> Strukturen ist die Folge des beim Einfrieren vorliegenden Temperaturgradienten. Die<br />

säulenartigen Eisstrukturen lassen in <strong>der</strong> Haupttrocknung Kanäle entstehen, die senkrecht<br />

zum Gefäßboden ausgerichtet sind und einen Wärme- und Stofftransport erlauben [10,49].<br />

Einschränkend wirkt aber das Häutchen, das dem Wasserdampfstrom limitierend<br />

entgegensteht. Beim Einfrieren in Kältebä<strong>der</strong>n bei tiefer Temperatur (

Kapitel 3: Materialien und Methoden<br />

XXX<br />

Abb.7: Gefrorener Produktkuchen mit Säulenstruktur und Häutchen [31].<br />

Dies führt zum einen zu sehr hohen Abkühl- und damit Kristallisationsgeschwindigkeiten,<br />

zum an<strong>der</strong>en zu radial ausgerichteten Strukturen des erstarrenden Produktes [6]. Da das<br />

Produkt <strong>von</strong> außen nach innen einfriert und Eis ein größeres Volumen als die flüssige<br />

Restlösung einnimmt, wird die verbleibende Lösung zuerst nach innen und dann in <strong>der</strong> Mitte<br />

nach oben geschoben. So entsteht ein Produktkuchen <strong>von</strong> typischem Erscheinungsbild mit<br />

einer spitzen Erhebung in <strong>der</strong> Mitte [6].<br />

2.2.2 Die Haupttrocknung<br />

Die Aggregatzustände des Wassers sind jeweils direkt ineinan<strong>der</strong> überführbar, wie aus dem<br />

Zustandsdiagramm (Abb.8) hervorgeht. Welcher Aggregatzustand vorliegt ist druck- und<br />

temperaturabhängig. In <strong>der</strong> Haupttrocknung wird das Eis mittels Sublimation direkt vom<br />

festen in den gasförmigen Aggregatzustand überführt. Dies ist möglich, weil Eis einen, wenn<br />

auch geringen, Dampfdruck besitzt [6]. In einem offenen System, dem ständig Wasserdampf

Kapitel 3: Materialien und Methoden<br />

XXXI<br />

entzogen wird, ist daher eine vollständige Überführung des Eises in Wasserdampf möglich<br />

[36]. Dies geschieht in <strong>der</strong> apparativen Gefriertrocknung mit Hilfe eines Kondensators<br />

[25,48], <strong>der</strong> die kälteste Stelle im System darstellt und an dessen Oberfläche <strong>der</strong><br />

Wasserdampf ausfriert. Treibende Kraft für die Aufrechterhaltung <strong>der</strong> Sublimation ist daher<br />

das Dampfdruckgefälle zwischen dem gefrorenen Produkt und dem wesentlich kälteren<br />

Kondensator.<br />

Abb.8: Zustandsdiagramm des Wassers und einer wässrigen Lösung, sowie<br />

Prozeßschritte bei <strong>der</strong> Gefriertrocknung (nicht maßstäblich) [6].

Kapitel 3: Materialien und Methoden<br />

XXXII<br />

Durch Anlegen <strong>von</strong> Vakuum wird die Sublimation erleichtert, da eine Anwesenheit <strong>von</strong><br />

Gasen den Partialdampfdruck des Eises herabsetzt [41]. Der Gesamtdruck des Systems setzt<br />

sich nämlich additiv aus den Partialdampfdrucken <strong>der</strong> beteiligten Gaskomponenten, hier <strong>von</strong><br />

Eis und Luft, zusammen (Gl.1) [35].<br />

p = p +<br />

Gesamt<br />

Eis<br />

p<br />

Luft<br />

(Gl.1)<br />

Beschleunigt werden kann die Trocknung durch eine Erhöhung <strong>der</strong> Temperatur [41], da <strong>der</strong><br />

Dampfdruck <strong>von</strong> Eis mit <strong>der</strong> Temperatur exponentiell zunimmt. Dies wird durch die<br />

Clausius-Clapeyronsche Gleichung (Gl.2) beschrieben.<br />

p2<br />

∫<br />

p1<br />

dp<br />

p<br />

=<br />

T2<br />

∫<br />

T1<br />

∆H<br />

R ⋅T<br />

2<br />

dT<br />

(Gl.2)<br />

p 1 und p 2 sind die Dampfdrucke, die bei den Temperaturen T 1 und T 2 vorliegen und ∆H ist die<br />

molare Verdampfungswärme. Durch Sublimation wird ständig Energie verbraucht, welche<br />

über die Plattentemperatur nachgeliefert werden muß. Es stellt sich also ein „pseudo steady<br />

state“ [30] ein, wobei die Sublimationsrate <strong>von</strong> <strong>der</strong> zugeführten Wärmemenge abhängig ist<br />

(Gl.3).<br />

dQ<br />

dt<br />

⎛ dm ⎞<br />

= ∆Hs ⋅ ⎜ ⎟<br />

⎝ dt ⎠<br />

(Gl.3)<br />

Die Sublimation <strong>der</strong> Wassermenge dm pro Zeit dt verbraucht die Wärmeenergie dQ, wobei<br />

für ein Gramm Wasser eine Sublimationsenergie, ∆Hs, <strong>von</strong> 2805 J/g benötigt wird [2,6]. Die<br />

Sublimationsrate dm/dt ist weiterhin <strong>von</strong> <strong>der</strong> Differenz zwischen Dampfdruck des Eises p 0<br />

und Kammerdruck p c [30], sowie vom Wi<strong>der</strong>stand für den Abtransport des<br />

Wasserdampfes abhängig (Gl.4).

Kapitel 3: Materialien und Methoden<br />

XXXIII<br />

dm<br />

dt<br />

p<br />

=<br />

( R<br />

( 0<br />

p<br />

−<br />

+<br />

pc<br />

)<br />

R )<br />

s<br />

(Gl.4)<br />

R p ist <strong>der</strong> Transportwi<strong>der</strong>stand des getrockneten Produktes und R s <strong>der</strong> Wi<strong>der</strong>stand des<br />

Stopfens auf dem Vial. Der Produktwi<strong>der</strong>stand R p ist <strong>von</strong> <strong>der</strong> Sublimationsfläche und <strong>von</strong> <strong>der</strong><br />

Schichtdicke abhängig. Außerdem vergrößert sich <strong>der</strong> Produktwi<strong>der</strong>stand mit steigen<strong>der</strong><br />

Konzentration <strong>der</strong> Lösung und abnehmen<strong>der</strong> Porengröße [2]. Die Übertragung <strong>der</strong><br />

Wärmemenge <strong>von</strong> <strong>der</strong> Platte auf das Produkt pro Zeit, (dQ/dt), ist abhängig <strong>von</strong> <strong>der</strong> Differenz<br />

zwischen <strong>der</strong> Stellplattentemperatur T s und <strong>der</strong> Produkttemperatur T p , <strong>von</strong> <strong>der</strong><br />

Vialbodenfläche A v und dem Wärmeleitfähigkeitskoeffizienten K v [J⋅s -1 ⋅m -2 ⋅K -1 ] (Gl.5) [30].<br />

dQ<br />

dt<br />

=<br />

A<br />

v<br />

⋅ K<br />

v<br />

⋅<br />

( T − T )<br />

s<br />

p<br />

(Gl.5)<br />

Für die Übertragung <strong>der</strong> für die Sublimation benötigten Energie, dQ, auf das Produkt stehen<br />

drei Mechanismen <strong>zur</strong> Verfügung [2,21,36]: Wärmestrahlung, Wärmeleitung durch den<br />

Flaschenboden und Konvektion erwärmter Gasmoleküle <strong>zur</strong> Vialwand. Da die Bodenfläche<br />

eines Vials nach innen gewölbt ist (Abb.9), ist die Auflagefläche sehr klein und damit<br />

<strong>der</strong> Energieübertrag durch Wärmeleitung ebenfalls gering [2]. Wärmestrahlung erwärmt das<br />

Produkt <strong>von</strong> oben und <strong>von</strong> <strong>der</strong> Seite, wobei <strong>der</strong> radiale Wärmeeintrag vom<br />

Beschickungsmuster <strong>der</strong> Anlage und <strong>von</strong> <strong>der</strong> Vialgeometrie abhängig ist [2]. Der größte Teil<br />

<strong>der</strong> Energie wird abhängig vom Kammerdruck durch Konvektion übertragen (Abb.9) [19,21].<br />

Aus den Gl.2 und Gl.5 geht hervor, daß die Trocknung um so schneller <strong>von</strong>statten geht, je<br />

höher die Plattentemperatur und <strong>der</strong> Kammerdruck ist. Limitierend für den entweichenden<br />

Wasserdampf sind die Transportwi<strong>der</strong>stände, wobei vor allem die Permeabilität des bereits<br />

getrockneten Produktkuchens die Sublimationsrate beeinflußt [2].

Kapitel 3: Materialien und Methoden<br />

XXXIV<br />

Abb.9: Wärmeübertragung und Wasserdampftransport in <strong>der</strong><br />

Haupttrocknung [7a].<br />

Abb.10 zeigt, daß <strong>der</strong> Wi<strong>der</strong>stand des getrockneten Produktkuchens etwa 80% des<br />

Gesamtwi<strong>der</strong>standes ausmacht. Während <strong>der</strong> Haupttrocknung kühlt sich das Produkt selbst<br />

auf eine Temperatur, die <strong>von</strong> <strong>der</strong> Sublimationsrate und dem Kammerdruck abhängt [22]. Wird<br />

dem System mehr Energie zugeführt als durch Sublimation abgeführt werden kann, kommt es<br />

zum Ansteigen <strong>der</strong> Produkttemperatur, wobei auf keinen Fall T e und T c überschritten werden<br />

dürfen. Bei kristallinen Matrizes kommt es bei Überschreiten <strong>der</strong> T e zu Antaueffekten, die <strong>zur</strong><br />

Freisetzung <strong>von</strong> Wasser führen. Folge des Antauens ist <strong>der</strong> Verlust <strong>der</strong> porösen Gerüststruktur<br />

[44]. Bei amorphen Systemen kommt es bei Überschreiten <strong>der</strong> T g ’ zu Relaxation und<br />

translatorischer Diffusion [58], zu Rekristallisation und zu viskosem Fließen [44]. Folge ist<br />

auch hier <strong>der</strong> Verlust <strong>der</strong> Gerüststruktur. T g ’ und T c korrelieren miteinan<strong>der</strong>, wobei T c etwas<br />

höher liegt als T g ’ [49]. Die Folgen eines Kollapses können hohe Feuchtegehalte, „puffing“,<br />

Verlust an biologischer Aktivität, sowie physikalische und chemische Instabilität sein [23,53].

Kapitel 3: Materialien und Methoden<br />

XXXV<br />

Abb.10: Wi<strong>der</strong>stände für den Wasserdampfstrom während <strong>der</strong> Trocknung.<br />

Das Balkendiagramm links stellt die Einzelwi<strong>der</strong>stände im Verhältnis<br />

zum Gesamtwi<strong>der</strong>stand dar [2].<br />

Der bei <strong>der</strong> Trocknung entstehende Wasserdampf verläßt auf unterschiedliche Arten die<br />

Matrix (Abb.11). Existieren Kanäle, so entweicht <strong>der</strong> Wasserdampf direkt durch Sublimation<br />

und hinterläßt seinerseits neue Kanäle [43]. Sind keine Kanäle vorhanden, z.B. bei<br />

amorphen Systemen, diffundieren Wassermoleküle nach <strong>der</strong> Sublimation durch die Matrix<br />

und erreichen schließlich die Poren <strong>der</strong> bereits getrockneten Matrix, aus denen sie entweichen<br />

können [43]. Bei Matrizes mit hohen Diffusionswi<strong>der</strong>ständen, die einen<br />

Wasserdampfrückstau verursachen, kann <strong>der</strong> Wasserdampf die Feststoffbrücken zwischen<br />

den Poren brechen, und es entstehen Risse in <strong>der</strong> Matrix, die dann das Entweichen <strong>von</strong><br />

Wasserdampf wie<strong>der</strong>um erleichtern [43].<br />

Neben dem Kollaps <strong>der</strong> Matrixstruktur können auch weitere makroskopische Verän<strong>der</strong>ungen<br />

als Folge einer Trocknung mit zu großer Energiezufuhr auftreten. Der Wasserdampfstrom<br />

kann zusammenhängende Produktstrukturen zerreißen, zum Produktverlust aus dem Vial<br />

führen und das Ablösen eines Häutchens <strong>von</strong> <strong>der</strong> Produktoberfläche bedingen [46].<br />

Verursacht werden diese unerwünschten Erscheinungen durch die hohe Geschwindigkeit des<br />

Wasserdampfstromes. Die berechnete Geschwindigkeit des Wasserdampfes bei einem<br />

Kammerdruck <strong>von</strong> 0,1-0,3mbar kann (eine bestimmte Kondensatorkonstruktion<br />

vorausgesetzt) etwa 50-100m/s betragen [6].

Kapitel 3: Materialien und Methoden<br />

XXXVI<br />

Abb.11: Trocknungsmechanismen <strong>der</strong> Gefriertrocknung: A) Sublimation <strong>von</strong> Eis und<br />

Entweichen des Wasserdampfes durch Kanäle B) Wassermoleküle<br />

diffundieren an <strong>der</strong> Trocknungsfront durch die Matrix C) Wasserdampf<br />

entweicht durch Risse in <strong>der</strong> Matrix, die bei <strong>der</strong> Trocknung entstanden<br />

sind D) Verlust <strong>der</strong> Matrixstruktur an <strong>der</strong> Trocknungsfront durch Kollaps<br />

[43].<br />

2.2.3 Die Nachtrocknung<br />

Die Restanteile <strong>von</strong> „non-frozen“ Wasser, die einer Sublimation nicht zugänglich sind,<br />

werden in <strong>der</strong> Nachtrocknung durch Verdampfung bei erniedrigtem Druck und erhöhter<br />

Temperatur entfernt. Hierbei handelt es sich um oberflächlich adsorbiertes Wasser, Kristallbzw.<br />

Hydratwasser o<strong>der</strong> in amorphen Arealen eingeschlossenes Wasser [49]. Der<br />

Trocknungsmechanismus ist im Falle einer kristallinen Matrix die Desorption und<br />

Verdampfung <strong>von</strong> Wasser an <strong>der</strong> Kristalloberfläche. Kristall- und Hydratwasser bleiben<br />

zunächst in <strong>der</strong> Matrix präsent. Bei amorphen Substanzen, die bis zu 40% Wasser<br />

einschließen können, findet eine Diffusion des Wassers aus <strong>der</strong> Glasphase an die Oberfläche<br />

statt [2]. Dieser langsame Prozeß führt dazu, daß die Nachtrocknung oftmals <strong>der</strong> längste<br />

Prozeßschritt in <strong>der</strong> Gefriertrocknung ist und bei amorphen Substanzen sehr viel Zeit in<br />

Anspruch nimmt [2]. Die Nachtrocknung beginnt bereits während <strong>der</strong> Haupttrocknung, und

Kapitel 3: Materialien und Methoden<br />

XXXVII<br />

zwar in den bereits getrockneten Bereichen des Produktes, während darunter noch Eis<br />

sublimiert [30,49]. Nachdem die letzten Eiskristalle sublimiert sind entfällt die Selbstkühlung<br />

des Produktes, und es kommt zum Temperaturanstieg auf Plattentemperaturniveau [25]. Die<br />

Restfeuchte nimmt in dieser Phase stark ab, bis ein „Restfeuchteplateau“ erreicht wird. Die<br />

Höhe dieses Plateaus ist <strong>von</strong> <strong>der</strong> Plattentemperatur abhängig und kann durch eine<br />

Temperaturerhöhung abgesenkt werden [6]. Die anschließende Desorption <strong>von</strong> „non-frozen“<br />

Wasser erfolgt nur noch sehr langsam, wobei eine große spezifische Oberfläche die<br />

Trocknungszeit verkürzt. Einflußgrößen für die Endfeuchte des Produktes sind die<br />

Plattentemperatur und die Trocknungszeit. Der Kammerdruck ist <strong>von</strong> untergeordneter<br />

Bedeutung [55]. Bei amorphen Substanzen ist darauf zu achten, daß auch während <strong>der</strong><br />

Nachtrocknung die T g nicht überschritten wird. Da die T g mit sinkendem Wassergehalt steigt<br />

[50], ist es ratsam, die Temperatur in <strong>der</strong> Sekundärtrocknung langsam und schrittweise zu<br />

erhöhen, wie dies in Abb.12 schematisch dargestellt ist.<br />

Freeze Drying Cycle<br />

Shelf Temperature<br />

Chamber Pressure<br />

60<br />

1000<br />

50<br />

40<br />

100<br />

Temperature (°C)<br />

30<br />

20<br />

10<br />

0<br />

-10<br />

-20<br />

Freezing (1a) Primary Drying (2) Secondary Drying (3)<br />

Thermal Treatment (1b)<br />

10<br />

1<br />

0,1<br />

Chamber Pressure (mbar)<br />

-30<br />

0,01<br />

-40<br />

-50<br />

Time<br />

0,001<br />

Abb.12: Gefriertrocknungszyklus (schematisch): 1a. Einfrieren 1b.Thermal<br />

Treatment, um amorphe Anteile <strong>zur</strong> Kristallisation zu bringen 2.<br />

Haupttrocknung bei reduziertem Druck 3. Nachtrocknung bei<br />

gleichbleibendem Druck und schrittweisem Anheben <strong>der</strong> Stellplattentemperatur<br />

in <strong>der</strong> Sekundärtrocknung.<br />

2.3 Kontrolle <strong>der</strong> Prozeßparameter

Kapitel 3: Materialien und Methoden<br />

XXXVIII<br />

2.3.1 Druck<br />

Bei <strong>der</strong> Gefriertrocknung ist eine exakte Druckmessung unerläßlich, da <strong>der</strong> Kammerdruck den<br />

Energieeintrag und die Sublimationsrate beeinflußt. Häufig finden Wärmeleitfähigkeitsmanometer<br />

und kapazitive Manometer Verwendung. Quecksilbermanometer<br />

sind wegen <strong>der</strong> Kontaminationsgefahr für das Trockengut nicht geeignet. Mechanische<br />

Manometer sind wegen ihres eingeschränkten Meßbereichs ebenfalls ungeeignet [2].<br />

2.3.1.1 Kapazitives Manometer (Baratron MKS):<br />

Das kapazitive Manometer (Abb.13) besteht aus einem flexiblen Metalldiaphragma, das sich<br />

zwischen zwei parallelen Kondensatorplatten befindet. Durch Druckän<strong>der</strong>ung kommt es zu<br />

einer Deformation des Diaphragmas und damit zu einer Än<strong>der</strong>ung <strong>der</strong> Kondensatorkapazität<br />

[2]. Da es sich um ein geschlossenes System ähnlich einer Druckmeßdose handelt, ist die<br />

Messung <strong>von</strong> <strong>der</strong> Zusammensetzung <strong>der</strong> Umgebungs-atmosphäre völlig unabhängig. Der<br />

Meßbereich erstreckt sich je nach Bautyp <strong>von</strong> 0,001 bis 1mbar, bzw. <strong>von</strong> 0,01 bis 10mbar mit<br />

einer Genauigkeit <strong>von</strong> 0,05 bis 3% [17].<br />

Abb.13: Kapazitives Manometer (stark schematisch) [2]<br />

2.3.1.2 Wärmeleitfähigkeitsmanometer (Pirani-Röhre):

Kapitel 3: Materialien und Methoden<br />

XXXIX<br />

Das Meßprinzip <strong>der</strong> Pirani-Röhre (Abb.14) nutzt die Wärmeleitfähigkeit <strong>von</strong> Gasen aus. Sie<br />

besteht aus einem elektrischen Heizdraht, <strong>der</strong> seine Energie an die umgebende Atmosphäre<br />

abgibt. Der Energieverlust durch Wärmeleitung ist um so größer, je mehr Gasmoleküle<br />

anwesend sind, d.h. je höher <strong>der</strong> Umgebungsdruck ist [39]. Ein Nachteil des Meßprinzips ist<br />

die Abhängigkeit <strong>der</strong> Messung <strong>von</strong> <strong>der</strong> atmosphärischen Zusammensetzung, da sich die<br />

verschiedenen Gase in ihren spezifischen Wärmekapazitäten unterscheiden. Üblicherweise<br />

wird die Pirani-Röhre auf Luft o<strong>der</strong> Stickstoff kalibriert. Dies führt allerdings in <strong>der</strong><br />

Haupttrocknung zu einer Fehlmessung, da hier die Kammeratmosphäre nahezu vollständig<br />

aus Wasserdampf besteht, <strong>der</strong> eine doppelt so große spezifische Wärmekapazität wie<br />

Stickstoff aufweist [65,67]. Daher werden zu hohe Meßwerte anzeigt. Der Meßbereich <strong>der</strong><br />

Pirani-Röhre erstreckt sich <strong>von</strong> etwa 0,01 bis 10mbar bei einer Genauigkeit <strong>von</strong> ca. 2% über<br />

dem ganzen Meßbereich [17].<br />

Abb.14: Wärmeleitfähigkeitsmanometer (Pirani-Röhre); 1 Drahtaufhängung,<br />

2 Draht (d=5-20µm), 3 Anschluß, 4 Gehäuse [6].<br />

Wird <strong>zur</strong> Druckmessung sowohl die Pirani-Röhre, als auch das Kapazitätsmanometer<br />

verwendet, wird die Anwesenheit <strong>von</strong> Wasserdampf durch eine Meßwertdiskrepanz zwischen<br />

beiden Meßgeräten detektiert [2,17,39]. Zu Beginn <strong>der</strong> Haupttrocknung entsteht<br />

Wasserdampf, <strong>der</strong> die Pirani-Röhre in Richtung zu hoher Meßwerte vom<br />

Kapazitätsmanometer ablenkt. Am Trocknungsende kommt es bei den Manometern zu einer

Kapitel 3: Materialien und Methoden<br />

XL<br />

erneuten Meßwertübereinstimmung. Die sog. komparative Druckmessung ermöglicht es also,<br />

Beginn und Ende <strong>der</strong> Trocknungsphase zu beobachten, ohne Produktfühler in die Vials<br />

einbringen zu müssen.<br />

2.3.2 Temperatur<br />

Zur Messung <strong>der</strong> Produkttemperatur sind Thermoelemente und Wi<strong>der</strong>standsthermometer am<br />

gebräuchlichsten. Da sie allerdings nur stichprobenartig die Temperatur einzelner Vials<br />

bestimmen, ist die Messung nicht unbedingt repräsentativ für die gesamte Charge.<br />

Temperaturfühler können beim Einfrieren Unterkühlungseffekte unterdrücken [14,24] und<br />

lassen keine Aussage über die Gegebenheiten beim Einfrieren in den an<strong>der</strong>en Vials zu.<br />

Während <strong>der</strong> Haupttrocknung sind die gemessenen Temperaturwerte stark <strong>von</strong> <strong>der</strong><br />

Positionierung des Temperaturfühlers im Vial abhängig und die Temperaturunterschiede<br />

zwischen den einzelnen Vials einer Charge können 10°C bis 15°C betragen [6]. Im<br />

aseptischen Herstellungsprozeß ist das manuelle Einbringen <strong>von</strong> Temperaturfühlern eine<br />

unerwünschte Kontaminationsquelle, die vermieden werden sollte. Eine alternative,<br />

berührungsfreie Messung erlaubt hingegen die Barometric Temperature Measurement-<br />

Methode (BTM) [6,24,40].<br />

2.3.2.1 Wi<strong>der</strong>standsthermometer (RTDs)<br />

Die Än<strong>der</strong>ung des elektrischen Wi<strong>der</strong>standes <strong>von</strong> Metallen mit <strong>der</strong> Temperatur wird hiermit<br />

genutzt. RTDs bestehen aus einem Platindraht, <strong>der</strong> in einer Keramik eingebettet ist, die<br />

ihrerseits durch eine Glas- o<strong>der</strong> Metallhülle geschützt wird. RTDs sind groß und führen durch<br />

Selbsterwärmung zu einem Energieeintrag in das Produkt [2,24].<br />

2.3.2.2 Thermoelemente<br />

Sie stellen einem Stromkreis dar, <strong>der</strong> aus zwei Drähten unterschiedlichen Metalls besteht, die<br />

an einer Stelle miteinan<strong>der</strong> verbunden sind. Erfährt die Verbindungsstelle <strong>der</strong> Drähte eine<br />

Temperaturän<strong>der</strong>ung, so wird ein elektrisches Potential und ein Stromfluß generiert, <strong>der</strong><br />

proportional <strong>zur</strong> Temperaturän<strong>der</strong>ung ist [2]. Thermoelemente zeigen keine Selbst-

Kapitel 3: Materialien und Methoden<br />

XLI<br />

erwärmung, sind klein, was eine punktuelle Messung im Produkt erleichtert, und sie sind<br />

kostengünstig.<br />

2.3.2.3 Barometric Temperature Measurement (BTM-Methode)<br />

Die BTM-Methode mißt die Oberflächentemperatur des sublimierenden Eises über einen<br />

Druckanstieg in <strong>der</strong> Trocknungskammer [24,40]. Hierzu wird das Ventil zwischen Kammer<br />

und Kondensator kurzzeitig geschlossen, danach führt <strong>der</strong> aus dem Produkt entweichende<br />

Wasserdampf zu einem Druckanstieg in <strong>der</strong> Trocknungskammer. Unter definierten<br />

Ausgangsbedingungen wird aus dem Druckanstieg die Produkttemperatur berechnet. Die<br />

Resultate <strong>der</strong> BTM-Messung gelten aber immer nur für einen bestimmten Gefriertrockner, ein<br />

bestimmtes Produkt und für identische Prozeßbedingungen [24].<br />

2.3.3 Endpunktsdetektion<br />

2.3.3.1 Komparative Druckmessung<br />

Wie oben beschrieben, kann mit <strong>der</strong> komparativen Druckmessung Beginn und Ende <strong>der</strong><br />

Haupttrocknungsphase detektiert werden.<br />

2.3.3.2 Druckanstiegstest [2,6]<br />

Während <strong>der</strong> Trocknung wird das Zwischenventil für einen definierten Zeitraum geschlossen.<br />

Hat das Produkt noch mehr als die gewünschte Restfeuchte, kommt es zu einem raschen<br />

Druckanstieg in <strong>der</strong> Kammer über einen vorher festgelegten Grenzwert hinaus. Bei einem<br />

nicht bestandenen Druckanstiegstest wird weiter getrocknet und <strong>der</strong> Test solange wie<strong>der</strong>holt,<br />

bis <strong>der</strong> festgelegte Grenzwert unterschritten wird. Voraussetzung für einen aussagekräftigen<br />

Druckanstiegstest ist eine niedrige Leckrate des Trockners. Es besteht weiterhin das Risiko,<br />

daß ein zu langer o<strong>der</strong> zu großer Druckanstieg zu einer Erwärmung und damit zu einer<br />

Beschädigung des Produktes führt.

Kapitel 3: Materialien und Methoden<br />

XLII<br />

2.3.3.3 Windmill Device [5]<br />

Dies besteht aus 4 kleinen Propellern, die über den Vials auf <strong>der</strong> Stellplatte positioniert und<br />

<strong>von</strong> <strong>der</strong> Strömung des Wasserdampfes angetrieben werden. Die Propellerdrehung wird um so<br />

schneller, je mehr Wasserdampf sublimiert. Am Trocknungsende, wenn kein Wasserdampf<br />

aus dem Produkt entweicht, kommt die Propellerbewegung zum Stillstand.<br />

2.3.3.4 Gasanalysatoren [2]<br />

Gasanalysatoren bestimmen die Zusammensetzung <strong>der</strong> Kammeratmosphäre durch<br />

Massenspektroskopie und sind so in <strong>der</strong> Lage, die Trocknung über den Wasserdampfgehalt<br />

zu verfolgen.<br />

2.3.3.5 Feuchtigkeitssensoren [2,26]<br />

Feuchtigkeitssensoren verfolgen die Trocknung durch die Detektion <strong>von</strong> Wasserdampf in <strong>der</strong><br />

Trocknungskammer.<br />

2.3.3.6 Gefriertrocknungswaagen<br />

Gefriertrocknungswaagen sind Präzisionswaagen, auf denen ein Vial im Gefriertrockner<br />

gewogen wird. Über die Gewichtsabnahme und Gewichtskonstanz können die<br />

Trocknungsgeschwindigkeit und das Trocknungsende bestimmt werden. Die Bewertung eines<br />

einzigen Vials ist aber nicht unbedingt repräsentativ für die gesamte Charge.<br />

2.4 Aufbau einer industriellen Gefriertrocknungsanlage

Kapitel 3: Materialien und Methoden<br />

XLIII<br />

Abb.15: Aufbau einer industriellen Gefriertrocknungsanlage [10]:<br />

1 Trocknungskammer, 2 Sichtfenster, 3 Pizza-Tür, 4 Entnahmetür,<br />

5 Hydraulikzylin<strong>der</strong> für Stellplattenbewegung und zum Eindrücken <strong>der</strong><br />

Stopfen, 6 Edelstahlbalg, 7 Mantelkühlung nach <strong>der</strong> Dampfsterilisation,<br />

8 Zwischenventil, 9 Kondensator, 10 Beladewagen,<br />

11 Entnahmewagen, 12 entladene Stellplatten.<br />

Um einen aseptischen Herstellungsprozeß zu gewährleisten, wird das Beladen des<br />

Gefriertrockners im Reinraum <strong>der</strong> Klasse 100 unter „Laminar Air Flow“ durchgeführt<br />

(Abb.15). Die Beladetür ist eine schmale Pizzaklappe, die eine Kontamination <strong>der</strong><br />

dampfsterilisierten Trocknungskammer durch Luftaustausch verhin<strong>der</strong>t. Am Ende <strong>der</strong><br />

Trocknung werden die Stopfen durch Zusammenfahren <strong>der</strong> Stellplatten mittels<br />

Hydraulikzylin<strong>der</strong> eingedrückt. Das Entladen findet in einem zweiten Reinraum <strong>der</strong><br />

Klasse 10.000-100.000 statt, da für das verschlossene Produkt keine Kontaminationsgefahr<br />

mehr besteht. Dadurch ist dann auch ein zügiges Entladen mit Hilfe eines speziellen<br />

Entnahmewagens möglich. Der Kondensator befindet sich in einem an<strong>der</strong>en Stockwerk.<br />

Ν weiter zu Kapitel 3: Materialien und Methoden<br />

Kapitel 3

Kapitel 3: Materialien und Methoden<br />

XLIV<br />

Materialien und Methoden<br />

3.1 Materialien<br />

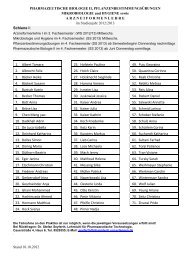

3.1.1 Gerüstbildner, Hilfsstoffe und Reagenzien<br />

Folgende Gerüstbildner wurden aufgrund ihrer unterschiedlichen physikalisch-chemischen<br />

Eigenschaften [70] für die Untersuchungen herangezogen:<br />

Mannitol:<br />

(D-Mannitol, Mannazucker) Zuckeralkohol bzw. Hexitol<br />

Verwendung auch als Zuckeraustauschstoff und Laxans<br />

Abb.16 zeigt 3 Modifikationen: α-, β-, δ-Mannitol [64]<br />

Abb.16: Röntgendiffraktogramme <strong>der</strong> alpha-, beta- und delta-Modifikation<br />

<strong>von</strong> Mannitol [64].<br />

Maltose: (Malzzucker) Disaccharid aus 2 Molekülen α-D-Glucose,<br />

bildet beim Einfrieren übersättigte Lösungen ohne zu kristallisieren [1]

Kapitel 3: Materialien und Methoden<br />

XLV<br />

Saccharose:<br />

(Rohrzucker) Disaccharid aus β-D-Fructose und α-D-Glucose<br />

bildet beim Einfrieren übersättigte Lösungen ohne zu kristallisieren [1]<br />

Glycin:<br />

(Aminoessigsäure) kristalline, süß schmeckende Aminosäure<br />

Abb.17 zeigt 2 Modifikationen: β-, γ-Glycin [37].<br />

Abb.17: Röntgendiffraktogramme <strong>der</strong> beta- und gamma-Modifikation <strong>von</strong><br />

Glycin. Die Modifikationen wurden durch Gefriertrocknung in<br />

Gegenwart unterschiedlicher Kochsalzmengen erhalten [37].<br />

Neben den Lösungen dieser Gerüstbildner wurde auch eine Modellformulierung<br />

verwandt, die folgende Zusammensetzung aufweist:<br />

Mannitol<br />

Citronensäure<br />

Wasser, bidest.<br />

2,00 g<br />

0,37 g<br />

98,20 g

Kapitel 3: Materialien und Methoden<br />

XLVI<br />

Für die Untersuchungen wurden die in Tab.1 aufgeführten Gerüstbildner und<br />

Hilfsstoffe verwendet und in p.a. Qualität eingesetzt. Alle Lösungen wurden mit<br />

bidestilliertem Wasser aus einer Glasapparatur hergestellt. Die für die<br />

Gefriertrocknung hergestellten Lösungen wurden vor Verwendung unter Druck<br />

über ein 0,2µm-Membranfilter aus regenerierter Cellulose (RC-Filter;<br />

vließverstärkt / Fa. Sartorius) filtriert. Ggf. wurde <strong>der</strong> pH-Wert (pH-Meter<br />

761 / Fa. Knick), die Osmolarität (Osmomat 030 / Fa. gonotec), und die Dichte<br />

(Dichtemessgerät DMA 48 / Fa. Paar) <strong>der</strong> Lösungen kontrolliert.<br />

Stoffe<br />

L-Alanin<br />

Glycin, krist.<br />

D(+)-Maltose-Monohydrat<br />

Mannitol<br />

Natriumchlorid<br />

Saccharose<br />

Citronensäure<br />

Hersteller<br />

Merck<br />

Merck<br />

Riedel-deHaën<br />

Merck<br />

Merck<br />

Pfeifer & Langen<br />

Haarmann & Reimer<br />

Tab. 1 : Eingesetzte Gerüstbildner und Hilfsstoffe.<br />

Zu analytischen Zwecken wurden folgende Reagenzien verwendet:<br />

Für die coulometrische Wasserbestimmung nach Karl Fischer wurden als Anolyt<br />

Hydranal Coulomat A und als Katolyt Hydranal Coulomat C (beide Fa. Merck)<br />

verwandt.<br />

3.1.2 Behältnisse <strong>zur</strong> Gefriertrocknung<br />

Für die Gefriertrocknung wurden die Lösungen jeweils zu 3ml in 10ml-<br />

Röhrenglasvials (Abb.18) <strong>der</strong> Fa. Bün<strong>der</strong> Glas abgefüllt. Die Glasqualität<br />

entsprach dabei den Anfor<strong>der</strong>ungen des Deutschen Arzneibuches für

Kapitel 3: Materialien und Methoden<br />

XLVII<br />

Parenteralia [18], nämlich neutralem Borosilikatglas (Glasart 1). Die Vials<br />

wurden vor Verwendung in einer Spülmaschine (Fa. Gilowy) gespült und<br />

1,5h bei 90°C getrocknet. Nach dem Befüllen wurden graue, silikonisierte<br />

Gefriertrocknungsstopfen (Abb.19) aus Chlorobutylkautschuk (Fa. The West<br />

Company) aufgesetzt, mit denen die Vials in <strong>der</strong> Gefriertrocknungsanlage<br />

verschlossen wurden.<br />

Abb.18: 10R-Injektionsflasche<br />

nach DIN-ISO 8362, Teil 1 [7h].<br />

Abb.19: GT-Injektionsstopfen<br />

(Iglu-Typ) [6].

3.2 Methoden<br />

3.2.1 Einfrieren<br />

Für die Untersuchungen, die den Einfluß des Einfrierens auf die getrockneten<br />

Lyophilisate aufzeigen sollten, wurden 7 verschiedene <strong>Einfrierverfahren</strong><br />

(Varianten A-G) benutzt:<br />

Variante A:<br />

Die Vials wurden auf den Stellplatten mit einer Abkühlrate <strong>von</strong> 0,1K/min auf −40°C<br />

eingefroren. Die Kristallkeimbildung ist beim langsamen Einfrieren stark verzögert, aber die<br />

langsame Abkühlung sollte nach Einsetzen <strong>der</strong> Kristallisation ungehin<strong>der</strong>tes Volumenwachstum<br />

<strong>von</strong> Eiskristallen zu tendenziell großen Eiskristallen ermöglichen [7e].<br />

Variante B:<br />

Die Vials wurden auf den Stellplatten mit einer Abkühlrate <strong>von</strong> 2K/min auf<br />

−40°C eingefroren. Die gewählte Abkühlgeschwindigkeit sollte sowohl<br />

Unterkühlung ermöglichen, als auch das Wachstum <strong>von</strong> Eiskristallen<br />

beschränken [7e].<br />

Variante C: Thermal Treatment<br />

Die Vials wurden auf den Stellplatten mit einer Abkühlrate <strong>von</strong> 2K/min auf −40°C<br />

eingefroren. Anschließend wurden die erstarrten Produkte mit 2K/min auf eine Temperatur<br />

gebracht, die 0,5°C über dem durch DSC-Untersuchungen ermittelten Schmelzbeginn des<br />

Eises 1 lag. Die Proben wurden 4h bei dieser Temperatur getempert und dann erneut mit<br />

2K/min auf −40°C abgekühlt. „Non-frozen“ Wasser und amorphe Produktanteile, die beim<br />

ersten Abkühlen nicht auskristallisiert waren, sollten so <strong>zur</strong> Kristallisation gebracht werden<br />

[53].<br />

Variante D:<br />

1 Die Temperatur am Beginn des Schmelzpeaks des Eises während <strong>der</strong> Aufheizphase in <strong>der</strong> DSC wurde als<br />

Schmelzbeginn bezeichnet.

Die Vials wurden durch Eintauchen in ein Ethanol/Trockeneisbad schnell (ca.<br />

15K/min) auf −60 °C abgekühlt. Die gefrorenen Proben wurden anschließend in<br />

den Gefriertrockner auf −40°C kalte Stellplatten verbracht. Somit sollten<br />

aufgrund <strong>der</strong> schnellen Abkühlung nur kleine Eiskristalle entstehen [6].<br />

Variante E:<br />

Die Vials wurden auf Stellplatten gestellt, die bereits auf −40°C vorgekühlt<br />

waren. Auf diese Weise sollten die Lösungen am Vialboden schnell<br />

einfrieren, die überstehende Lösung aber sollte in einem Temperaturgradienten<br />

<strong>von</strong> unten nach oben einfrieren und vertikal ausgerichtete Eiskristallstrukturen<br />