TTM 05 TED AZZURRO .qxd:Layout 1 - Tube Tech Machinery

TTM 05 TED AZZURRO .qxd:Layout 1 - Tube Tech Machinery

TTM 05 TED AZZURRO .qxd:Layout 1 - Tube Tech Machinery

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

Innovation<br />

& High<br />

<strong>Tech</strong>nology<br />

TUBE TECH MACHINERY<br />

<strong>TTM</strong>Magazine<br />

Nummer fünf - Mai 2010 - Von <strong>Tube</strong> <strong>Tech</strong> <strong>Machinery</strong> herausgegebener Halbjahresausgabe<br />

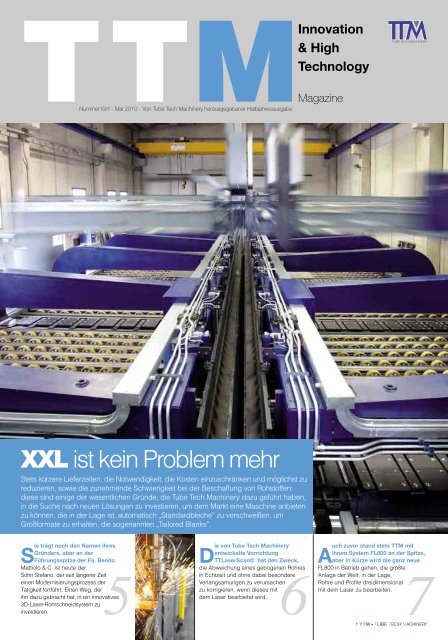

XXL ist kein Problem mehr<br />

Stets kürzere Lieferzeiten, die Notwendigkeit, die Kosten einzuschränken und möglichst zu<br />

reduzieren, sowie die zunehmende Schwierigkeit bei der Beschaffung von Rohstoffen:<br />

diese sind einige der wesentlichen Gründe, die <strong>Tube</strong> <strong>Tech</strong> <strong>Machinery</strong> dazu geführt haben,<br />

in die Suche nach neuen Lösungen zu investieren, um dem Markt eine Maschine anbieten<br />

zu können, die in der Lage ist, automatisch „Standardbleche” zu verschweißen, um<br />

Großformate zu erhalten, die sogenannten „Tailored Blanks“.<br />

ie trägt noch den Namen ihres<br />

SGründers, aber an der<br />

Führungsspitze der Fa. Benito<br />

Mattiolo & C. ist heute der<br />

Sohn Stefano, der seit längerer Zeit<br />

5<br />

einen Modernisierungsprozess der<br />

Tätigkeit fortführt. Einen Weg, der<br />

ihn dazu gebracht hat, in ein innovatives<br />

3D-Laser-Rohrschneidsystem zu<br />

investieren.<br />

ie von <strong>Tube</strong> <strong>Tech</strong> <strong>Machinery</strong><br />

Dentwickelte Vorrichtung<br />

TTLaserScan© hat den Zweck,<br />

die Abweichung eines gebogenen Rohres<br />

in Echtzeit und ohne dabei besondere<br />

6<br />

Verlangsamungen zu verursachen<br />

zu korrigieren, wenn dieses mit<br />

dem Laser bearbeitet wird.<br />

uch zuvor stand stets <strong>TTM</strong> mit<br />

Aihrem System FL600 an der Spitze,<br />

aber in Kürze wird die ganz neue<br />

FL800 in Betrieb gehen, die größte<br />

Anlage der Welt, in der Lage,<br />

7<br />

Rohre und Profile dreidimensional<br />

mit dem Laser zu bearbeiten.<br />

1 <strong>TTM</strong> - TUBE TECH MACHINERY

[ S C H W E I S S E N ]<br />

XXL ist kein<br />

Problem mehr<br />

Einige Kunden äußern die<br />

Notwendigkeit, Produkte mit<br />

außergewöhnlichen Größen und<br />

Abmessungen einwandfrei und<br />

schnell gestalten zu können.<br />

Insbesondere in einigen<br />

Bereichen werden Bleche mit entschieden<br />

„extra large“<br />

Abmessungen gefordert, die im<br />

normalen Handel keineswegs günstig bzw. schnell auffindbar<br />

sind oder, die im Falle der größeren Abmessungen<br />

absolut nicht existieren.<br />

Dazu kommt auch noch das Problem der genauen<br />

Maßhaltigkeit, die bei steigenden Abmessungen der<br />

Formate immer schwieriger wird; wegen der bekannten<br />

mechanischen Probleme, die in den Walzsystemen implizit<br />

sind, wird es bei zunehmender Breite des Formats<br />

erforderlich, die Toleranz bei der Dicke zu erhöhen, mit<br />

folgenden, selbstverständlichen, Problemen bei einigen<br />

Anwendungen.<br />

Sprechen wir zum Beispiel über Bereiche, wie der des<br />

Transports auf der Straße oder auf Schienen, für den<br />

abriebbeständige Blechprofile oder auch Blechprofile<br />

für LKWs mit Kipp-Pritsche, sowie große, auch tiefgezogene<br />

Bleche für die Herstellung von Seitenwänden und<br />

Dächern für die Waggons von Stadt- und Überlandverkehrszügen<br />

oder U-Bahnen gefordert werden. Es wer-<br />

Eine der wesentlichen<br />

Neuheiten, die mit der den auch hochwiderstandsfähige Profile für Arme und<br />

neuen Maschine eingeführt<br />

wurden, betrifft die Herstellung von Fahrzeugen, Geräten mit Haken und<br />

Schaufeln von Baggern oder Komponenten für die<br />

Prozessüberwachungsmethoden<br />

und die den Autobahnen oder Profile für den Brückenbau ge-<br />

Containern aus hochfesten Stählen, Schildbrücken über<br />

Zertifizierung des fordert.<br />

Das Anwendungsspektrum der großformatigen Produkte<br />

Fertigproduktes.<br />

ist so breit wie das Industriepanorama selbst.<br />

Bereits seit einigen Jahren hat sich <strong>TTM</strong> mit dem Problem<br />

auseinandergesetzt und dieses mit der Realisierung<br />

der sowohl in vollautomatisierter Version als auch als<br />

halbautomatische Ausführung bei einigen Kunden sich<br />

schon in Betrieb befindlichen TS4.20 gelöst und ab Mai<br />

wird offiziell die neue TS5.12 vorgestellt, die aus den<br />

vorhergehenden Erfahrungen das Konzept der<br />

Laserschweißung ohne Schweißgut übernimmt, mit dem<br />

sie die Möglichkeit verbindet, noch günstigere Rohstoffe<br />

zu verwenden.<br />

Die neue Maschine ermöglicht es nämlich, „Platten“ zu<br />

schweißen, die aus Coils stammen, d.h. die noch nicht<br />

allen notwendigen Bearbeitungen unterzogen wurden,<br />

um die klassischen, handelsüblichen Blechformate zu<br />

erhalten. Die neue TS5.12 hat daher als Ziel, „Streifen“<br />

des Materials in Längsrichtung zu verschweißen, um<br />

das Großformat gemäß gezielten Abmessungen und<br />

Widerstandsspezifikationen herzustellen.<br />

100 μm um zu Schneiden<br />

und 200 μm um zu Schweißen<br />

Auf dieser neuen Anlage wurde von <strong>TTM</strong> zum allerersten<br />

Mal eine Faserlaserquelle von IPG Photonics zu 5.000<br />

W eingesetzt. Die Entscheidung, die CO2-Quelle zu ersetzen,<br />

stammt von Tests und eingehenden technischen<br />

Analysen.<br />

Es wurde festgestellt, dass die Anwendung dieser neuen<br />

<strong>Tech</strong>nologie eine bedeutende Steigerung der<br />

Geschwindigkeit während der Vorbereitungsphasen der<br />

zu verschweißenden Kanten gewährleistet, mit konsequenter<br />

Reduzierung der Zykluszeiten, aber vor allem<br />

hat diese es ermöglicht, eine Maschinenstruktur mit zwei<br />

Laserköpfen zu realisieren, von denen einer für die<br />

Tätigkeiten des Schneidens/Besäumens spezialisiert<br />

und der andere hingegen gezielt für die Schweißtätigkeiten<br />

entwickelt ist. Jeder der beiden Köpfe erhält den<br />

Leistungslaserstrahl direkt von einem bereits in der Quelle<br />

im festen Zustand integrierten Beam-Splitter.<br />

Die Übertragung des Strahls von der Quelle zu den Köpfen<br />

ist zwei IPGs mit einem Core-Durchmesser von 100 μm<br />

für den Schneidkopf und von 200 μm für den Schweißkopf<br />

überlassen.<br />

Es wurde die Möglichkeit vorgesehen, eine dritte Faser<br />

zu 300 μm für eventuelle weitere Tests über das Schweißen<br />

von Aluminiumblechen oder -Profilen hinzuzufügen.<br />

Besondere Aufmerksamkeit wurde der Konstruktion eines<br />

sowohl beim Schneiden als auch im Falle der<br />

Schweißung anzuwendenden Kontrollsystems der<br />

Fokaldistanz gewidmet. Beim Schneidkopf entschied<br />

man sich für den Einsatz eines kapazitiven Sensors. Die<br />

Rückkopplung erfolgt mittels eines Kontrollrings, der lokal<br />

die Daten vom Sensor sammelt, diese mittels des<br />

Netzes mit optischer Faser an die zentrale CNC-Steuerung<br />

übermittelt, die in Echtzeit auf die senkrechte Achse einwirkt,<br />

die den Schneidkopf trägt, und somit einen konstanten<br />

Abstand vom zu schneidenden Material garantiert.<br />

Angesichts der technologischen Unmöglichkeit, mit dem<br />

kapazitiven Sensor beim Schweißkopf arbeiten zu können,<br />

hat <strong>TTM</strong> ein alternatives System entwickelt, das in<br />

der Lage ist, die Funktionalität dieses Systems gänzlich<br />

zu ersetzen.<br />

Dies wurde durch die Realisierung eines beweglichen<br />

Schlittens möglich, der mit einem digitalen magnetostriktiven<br />

linearen Messwandler verbunden ist, der in<br />

der Lage ist, eine Genauigkeit im Bereich des Tausendstel<br />

von Millimeter zu bieten. Dieser Schlitten hat die doppelte<br />

Funktion, die Berührung zwischen dem Sensor<br />

und dem Blech zu garantieren und einen Kanal für die<br />

Zufuhr des Schutzgases für die Schweißung zu liefern.<br />

Die Kontrolle wird vom gleichen Softwarealgorithmus<br />

garantiert, der beim Schneidkopf verwendet wird und<br />

für diesen realisiert wurde. Die Genauigkeit des Sensors<br />

und die Reaktionsgeschwindigkeit der CNC-Steuerung<br />

garantieren die Möglichkeit, eine präzise Kontrolle des<br />

Fokus im Inneren des Materials während der Schweißung<br />

zu erhalten.<br />

Unterschiedliche Breite,<br />

unterschiedliches Material und<br />

unterschiedliche Dicke<br />

Die Grundidee hinter diesem Maschinenkonzept ist, noch<br />

breitere Formate als die zu realisieren, die mit den vorhergehenden<br />

Ausführungen realisierbar waren.<br />

Die TS5.12 gestattet nämlich die Realisierung von Platten<br />

mit einer maximalen Breite bis zu 5.000 mm und einer<br />

Länge von 12 m. Die Maschine beschränkt sich nicht<br />

nur auf das Verschweißen von Platten gleicher<br />

Abmessung, sondern gestattet es, mühelos Streifen unterschiedlicher<br />

Breite, unterschiedlicher Materialien und<br />

sogar unterschiedlicher Dicke zu vereinen; dies, um tatsächlich<br />

die Herstellung einer Platte nach Maß zu ermöglichen,<br />

wobei das Gewicht im höchsten Maße beschränkt<br />

wird und die Widerstandseigenschaften des<br />

Fertigproduktes erhöht werden.<br />

Auch dieser letzte ist nämlich ein bedeutender Aspekt,<br />

vor allem im Bereich des Transports, wo sich der immer<br />

stärkere Trend gerade auf die Gewichtsreduzierung richtet,<br />

die einer Verbrauchsreduzierung entspricht, gekoppelt<br />

mit der Steigerung der Widerstandseigenschaft,<br />

die notwendig ist, um das Thema der<br />

Hochgeschwindigkeit im Eisenbahnsektor in Angriff zu<br />

nehmen.<br />

Die TS5.12 gestattet es daher, Streifen mit einer<br />

Mindestbreite von 600 mm und einer maximalen Breite<br />

2 <strong>TTM</strong> - TUBE TECH MACHINERY

von 2.500 mm automatisch zuzuführen und diese untereinander<br />

zu verschweißen, bis man die Platte der geplanten<br />

Abmessung erhalten hat.<br />

Ein fertiges und garantiertes Produkt<br />

Eine der mit der neuen Maschine eingeführten wesentlichen<br />

Neuheiten betrifft die Methoden zur<br />

Prozessüberwachung und die der Zertifizierung des<br />

Fertigproduktes.<br />

Eines der wiederkehrenden Probleme bei diesen<br />

Produkten betrifft gerade die Qualität der Schweißnaht.<br />

<strong>TTM</strong> hat in dieser Richtung eine wichtige Arbeit geleistet<br />

und, dank auch des mechanischen Konzepts, das<br />

die Anwendung von zwei Laserköpfen vorsieht, bietet<br />

die TS5.12 zum ersten Mal Überwachungssysteme des<br />

Schweißprozesses an, gekoppelt mit einer nicht zerstörenden<br />

Kontrolle, die das Produkt auf sichere und garantierte<br />

Weise zertifiziert.<br />

In Zusammenarbeit mit der Ingenieurfakultät der Universität<br />

von Brescia wurde ein Überwachungssystem des<br />

Schweißbades in Echtzeit entwickelt.<br />

Die Maschine sieht nämlich auf dem Schweißkopf die<br />

Anwendung einer Videokamera mit einem visuellen<br />

System vor, das andauernd die Form und die Farbe des<br />

Bades erfasst und diese mit einer Reihe von Daten vergleicht,<br />

die in einer Datenbank zusammengefasst sind,<br />

und moduliert über die CNC-Steuerung die betreffenden<br />

Parameter, um zu gewährleisten, dass die<br />

Schweißnaht ständig die korrekten Formen, Abmessungen<br />

und Farben respektiert. Diese ständige Modulation der<br />

Parameter gestattet die Realisierung einer konformen<br />

Schweißnaht und mit einer konstanten Qualität.<br />

In einigen Fällen und für spezifische Bereiche ist dies allerdings<br />

noch nicht ausreichend. Vielen Kunden wird oft<br />

eine Zertifizierung des Produktes abverlangt und aus<br />

diesem Grund müssen die verschweißten Bleche nach<br />

dem Verschweißen und außerhalb der Maschine nicht<br />

zerstörenden Kontrollen (NDT) unterzogen werden, mit<br />

offensichtlichen Handlingproblemen und demzufolge<br />

mit Zeitverlust und zusätzlichen Kosten. <strong>TTM</strong> hat daher<br />

auf den Maschinen ein Kontrollsystem mit Ultraschall<br />

(US) eingeführt, das, wenn gefordert, sobald die Maschine<br />

ihren Schweißzyklus beendet hat, die gesamte<br />

Schweißnaht ab scannt und dabei die Parameter in einer<br />

Datei aufzeichnet, die dann zusammen mit dem verschweißten<br />

Blech übergeben werden kann und somit<br />

dessen Qualität zertifiziert.<br />

Es ist daher offensichtlich, dass man dank der Einführung<br />

dieser beiden Kontrollsysteme des Prozesses direkt auf<br />

der Maschine garantiert, dass die Schweißnaht konform<br />

ist, mit der Möglichkeit, falls unvorhergesehene Faktoren<br />

eine Nichtkonformität verursacht haben sollten, das Blech<br />

sofort überarbeiten zu können und den Besäumungsund<br />

Schweißprozess zu wiederholen, um ein fertiges<br />

und garantiertes Produkt liefern zu können.<br />

Das Teil direkt auf der Maschine<br />

fertig bearbeiten<br />

<strong>TTM</strong> ist allerdings eine dynamische Firma und arbeitet<br />

bereits an der Weiterentwicklung dieses Schweißsystems.<br />

In einigen Bereichen wächst nämlich die Notwendigkeit,<br />

noch weiter fortgeschrittene Anlagen zu konzipieren,<br />

um das fertige und „geschnittene“ Produkt zu erhalten.<br />

Das XXL-Format hat keinen Selbstzweck, sondern verbirgt<br />

weitere Produktionsphasen, als Allererste das<br />

Schneiden, das das gigantische Blech in das reelle Teil<br />

umwandelt, das dann weiteren Prozessen unterzogen<br />

wird, wie zum Beispiel das Abkanten, das Sandstrahlen<br />

Die Struktur der<br />

Maschine sieht<br />

zwei Laserköpfe vor,<br />

einer spezialisiert<br />

für das Schneiden/<br />

Besäumen und der<br />

andere speziell für<br />

das Schweißen<br />

entwickelt.<br />

und das Lackieren.<br />

Eines der Hauptprobleme dieser großen Platten ist das<br />

Handling, das große Industriekranen, sowie großflächige<br />

und innerhalb der Werke oft nicht leicht ermittellbare<br />

Lagerplätze und -Flächen erfordert.<br />

<strong>TTM</strong> bietet daher auch kombinierte Lösungen an, die<br />

darauf abzielen, das Handling dieser Platten, sowie die<br />

Notwendigkeit gänzlich zu beseitigen, andere<br />

Produktionsanlagen für Schneidoperationen zu benutzen,<br />

die ohne weiteres mit der gleichen Schweißmaschine<br />

ausgeführt werden können.<br />

Die neue mechanische Konfiguration der Maschine mit<br />

zwei Laserköpfen, von denen einer für das Schneiden<br />

spezialisiert ist, gestattet es, neue Maschinenphilosophien<br />

zu konzipieren, die mit der Schweißtätigkeit auch eine<br />

echte Blechlaserschneidanlage vereinen. Es wurden<br />

nämlich einige Lösungen entwickelt, die sowohl für die<br />

Maschinen, die Bleche in Querrichtung verschweißen,<br />

als auch für jene, die Bleche in Längsrichtung verschweißen,<br />

geeignet sind, bei denen sich das Schneidportal<br />

über einen eigens für die Ausführung der<br />

Schneidoperationen entwickelten Bereich „verschiebt“.<br />

Spezifische und typische Fälle findet man häufig im<br />

Eisenbahnsektor für die Waggons aus Edelstahl, bei<br />

denen nach dem Schweißen der Bleche stets die<br />

Schneidphase der verschiedenen „Öffnungen“ für Türen<br />

und Fenster folgt: mit der kombinierten Schneid- und<br />

Schweißanlage ist es daher nicht mehr notwendig, die<br />

verschweißte Platte, die oft eine Länge von über 20 m<br />

und im Falle von doppelstöckigen Waggons sogar Breiten<br />

in der Nähe von 4 m erreicht, auf eine Schneidanlage<br />

mit großen Abmessungen zu verschieben, weil es hier<br />

möglich wird, das Teil direkt auf der Maschine fertig zu<br />

bearbeiten.<br />

Dies, wie bereits gesagt, gestattet eine erhebliche<br />

Einsparung in Hinblick auf Zeit und Platz, aber in<br />

Wirklichkeit profitiert man auch von der Tatsache, dass<br />

die verschiedenen Tätigkeiten der Blechzufuhr, des<br />

Schweißens und des finalen Schneidens parallel und<br />

nicht reihenweise erfolgen, da diese Maschinen entwickelt<br />

wurden, um auch eine erhebliche Reduzierung<br />

der ansonsten vorhandenen Totzeiten zu ermöglichen.<br />

Während die Maschine zum Beispiel die Platte schneidet,<br />

führt die Beschickungsanlage der Bleche ein weiteres<br />

Blech bereits zu und wenn daher die Maschine<br />

nicht schneiden könnte, würde man die Gefahr eingehen,<br />

Totzeiten zu haben, da eine Phase die andere abwarten<br />

müsste. Diese neuen Konzepte gestatten also<br />

eine echte Zeitersparnis und das Ganze mit einer einzigen<br />

Quelle.<br />

Dank des Einsatzes von Faserquellen ist es obendrein<br />

möglich, weitere Bearbeitungsstationen auf der gleichen<br />

Maschine vorzusehen. Dies ist zum Beispiel der<br />

Fall der Möglichkeit, die Bleche mit Laser zu verschweißen,<br />

die verschiedenen Schneidoperationen auszuführen,<br />

die Blechabfälle automatisch zu entsorgen und zu<br />

palettieren und schließlich in der letzten Station auch<br />

die Schweißungen von speziellen Verstrebungen auszuführen,<br />

die in Übereinstimmung der Schwachpunkte<br />

der Struktur positioniert werden können. In diesem Fall,<br />

wie man sich vorstellen kann, handelt es sich um eine<br />

wirklich auf Maß zugeschnittene und entwickelte Anlage,<br />

die unter anderen Vorteilen auch die Möglichkeit bietet,<br />

die Kosten für Arbeitslöhne auf das Mindestmögliche<br />

zu reduzieren:<br />

für die Verwaltung der gesamten Anlage, die sogar drei<br />

verschiedene Produktionsprozesse vereint, die ansonsten<br />

mit ebenso vielen Anlagen auszuführen wären, ist<br />

nur ein einziger Bediener vorgesehen.<br />

Derzeit sind weitere Erfahrungen am Laufen, wie zum<br />

Beispiel die Entwicklung einer personalisierten Anlage<br />

für die Vorbereitung von Platten auf Maß, beginnend direkt<br />

von Coils, die für Rohrbeschichtungsanlagen bestimmt<br />

sind. Aber darüber werden wir später sprechen<br />

…<br />

3 <strong>TTM</strong> - TUBE TECH MACHINERY

[ A L U M I N I U M ]<br />

<strong>TTM</strong> war der Gewinner in der Kategorie „Prozesstechnologien“ des<br />

METEF-Innovationspreises 2010 für den innovativen Laserschweißprozess<br />

bei den Aluminiumlegierungen. Das Schweißen von Aluminium mit<br />

Lasertechnologie ist nämlich ein wichtiges Thema. Leistungen und operative<br />

Flexibilität verbinden sich hier mit erstrangigen mechanischen Eigenschaften<br />

und machen somit die Anwendung dieser <strong>Tech</strong>nologie auch in Feldern<br />

möglich, die bisher von den traditionellen Schweißmethoden dominiert waren.<br />

Die Prozessinnovation<br />

wird mit einem<br />

Preis ausgezeichnet<br />

Der METEF-Innovationspreis<br />

hat als Ziel, die in den<br />

verschiedenen<br />

Interessenbereichen<br />

der 0Messe von den<br />

Ausstellerfirmen vorgestellten<br />

innovativen<br />

Inhalte hervorzuheben.<br />

Der Preis mit internationalem<br />

Charakter wollte<br />

damit die besten<br />

Innovationen prämieren, angewandt<br />

bei neuen Produkten,<br />

bei der Produktion, bei der Verarbeitung, bei der<br />

Bearbeitung und beim Einsatz von Produkten oder<br />

Komponenten aus Metall, von den einzelnen Firmen<br />

für jeden der folgenden Bereiche realisiert: Materialien,<br />

Maschinen und Anlagen; <strong>Tech</strong>nologien und Prozesse;<br />

Produkte, Komponenten, Systeme, Anwendungen;<br />

Sonstiges.<br />

Die vorgestellten Innovationsinhalte wurden auf der<br />

Basis der Originalität und der Neuheit, sowie der<br />

Leistungsmerkmale und der Wettbewerbsvorteile, die<br />

diese bieten können, bewertet, wobei insbesondere<br />

die in den Vorschlägen enthaltenen Aspekte der<br />

Energieersparnis, der Umweltverträglichkeit und des<br />

Schutzes der Ressourcen, sowie die Verbindung mit<br />

Universitätsinstituten und mit Instituten des<br />

<strong>Tech</strong>nologietransfers bevorzugt wurden. Bei der<br />

Bewertungsphase wurden auch der eventuelle<br />

Zugang zu nationalen Fördergeldern sowie jene<br />

der Europäischen Union für die Innovation gewürdigt.<br />

Wie gesagt war <strong>TTM</strong> der<br />

Gewinner in der<br />

Kategorie „Prozesstechnologien“, dank der mit der<br />

ASL 3.12 geleisteten Arbeit, ein Produkt, das in<br />

Zusammenarbeit mit der Universität von Brescia und<br />

dem CSMT [Mehrbereich- und <strong>Tech</strong>nologie-<br />

Servicecenter] für das Laserschweißen der<br />

Aluminiumlegierungen entwickelt wurde, das die<br />

Leistungsfähigkeiten der Faserlasertechnologie nutzt.<br />

Ein zertifizierter Prozess und<br />

ein zertifiziertes Produkt<br />

„Für die erlangten Erfahrungen und die effektive Neuheit<br />

der Anwendung des Faserlasers bei der Schweißung<br />

von Aluminium haben wir verschiedene Würdigungen<br />

erhalten“ hat Herr Fiorenzo Castellini gesagt, Inhaber<br />

von <strong>TTM</strong>, Gewinner des Preises. „Dies ist ein wichtiges<br />

Thema, da, nach unserer Meinung, der Markt derzeit<br />

die reelle Tragweite noch nicht wahrnimmt, die<br />

der Anbruch des Faserlasers in der Lage ist, zu generieren.<br />

Dieser ermöglicht nicht nur eine andere Weise<br />

bei der Übertragung des Laserstrahls, sondern ermöglicht,<br />

speziell beim Schweißen, vollkommen unterschiedliche<br />

und entschieden leistungsfähigere<br />

Ergebnisse. Leider nimmt der Markt heutzutage nur<br />

das Friction Stir Welding (FSW) als einzige gültige<br />

<strong>Tech</strong>nologie für das Schweißen von Aluminium wahr<br />

und diese wird unserer Meinung nach sogar „überbewertet“.<br />

In der Tat machen die Auswirkungen, die<br />

mit der extrem geringen Geschwindigkeit<br />

b e i m<br />

Schweißprozess<br />

gegenüber dem<br />

Faserlaser; mit der<br />

Notwendigkeit von<br />

Vorrichtungen, um die Teile während<br />

der „Reibung“ einzuhalten; mit<br />

der Begrenzung, die Schweißungen nur<br />

unter gewissen Bedingungen ausführen zu<br />

können und mit der Notwendigkeit, vor der Reibung<br />

die Kanten der Teile sorgfältig vorzubereiten (da sich<br />

ansonsten ein äußerst schlechtes Ergebnis beim<br />

Prozess ergeben würde) verbunden sind, diese<br />

<strong>Tech</strong>nologie teuer, langsam und mit erheblichen<br />

Einschränkungen; da sie aber bis heute keinen wirksamen<br />

„Wettbewerber“ hatte, wurde sie überaus gelobt.<br />

Es wird allerdings äußerst schwierig, diese aus<br />

dem Sattel zu heben, da die in diesen Jahren gemachten<br />

verschiedenen Anwendungen eine Referenz erzeugt<br />

haben, die von den großen Industriegruppen<br />

als „beruhigend und zuverlässig“ bei der Wahl der<br />

anzuwendenden <strong>Tech</strong>nologie wahrgenommen wird“.<br />

Ein Pluspunkt, den <strong>Tube</strong> <strong>Tech</strong> <strong>Machinery</strong> weiter bringen<br />

will, und einer der wesentlichen Gründe für die<br />

Vergabe des Preises war der, Anlagen zu realisieren,<br />

die außer der Faserlasertechnologie anstelle von FSW<br />

mit innovativen Prozessüberwachungssystemen in<br />

„Echtzeit“ ausgestattet sind. Dies würde eine konstante<br />

und augenblickliche Überwachung garantieren und<br />

würde somit gestatten, eine Vielfalt von Parametern<br />

zu korrigieren, um ein hervorragendes Ergebnis zu<br />

ermöglichen, mit dem man einen zertifizierten Prozess<br />

und ein zertifiziertes Produkt erhalten würde. Das Ganze<br />

erfolgt mit stark forcierten Automationsstufen, die die<br />

Tätigkeiten auch ohne menschliche Überwachung<br />

ermöglichen würden. Selbstverständlich wird man<br />

die an die Entwicklungen der sich in ständiger positiver<br />

Weiterentwicklung befindenden<br />

Faserlasertechnologie gebundenen Informationen<br />

immer stärker verbreiten müssen, damit der Markt und<br />

die Großanwender dazu zurückkehren, die Anwendung<br />

der Faserlaserschweißung wieder als vorwiegende<br />

und leistungsfähigere <strong>Tech</strong>nologie zu betrachten.<br />

Faserlaser und Automation<br />

Um diese Anlagen zu realisieren und sie leistungsfähig<br />

zu machen, benötigt man allerdings zwei<br />

„<strong>Tech</strong>nologien“. Die erste ist der Faserlaser, und über<br />

diese haben wir bereits gesprochen; die andere, nicht<br />

weniger wichtige, ist die Fähigkeit, automatische<br />

Anlagen mit schnellen Handlingsystemen, verbunden<br />

mit Softwaresystemen zu realisieren, die in der<br />

Lage sind, alle Funktionen der Anlage zu steuern.<br />

„<strong>Tube</strong> <strong>Tech</strong> <strong>Machinery</strong> hat bereits komplexe Systeme<br />

dieser Art realisiert und realisiert sie weiterhin - hat<br />

Herr Castellini erklärt -, bei denen das Konzept der<br />

Anlage offensichtlich die Produktivität und/oder die<br />

Qualität des Prozesses maßgeblich konditioniert. Das<br />

Binom Faserlaser und <strong>TTM</strong> wird deshalb unumgänglich,<br />

um diese ausgesprochen fortschrittlichen<br />

<strong>Tech</strong>nologien zu fördern, damit der Markt sie anerkennt“.<br />

ALS 3.12 ist nämlich die Abkürzung, die die vollkommen<br />

automatische innovative Anlage identifiziert, die<br />

von <strong>TTM</strong> für das Schweißen von Aluminiumprofilen<br />

entwickelt wurde und durch die Anwendung eines<br />

Faserresonators IPG YLR5000 in der Lage ist, mit Zufuhr<br />

von Schweißgut und mit einem Spezialkopf für<br />

Aluminiumlegierungen zu schweißen.<br />

Diese Anlage wurde mithilfe von FEM-<br />

Strukturberechnungsprogrammen konzipiert und konstruiert<br />

und ist in der Lage, eine hohe Produktivität (auch<br />

ohne menschliche Überwachung), hohe<br />

Qualitätsstandards und eine absolute Wiederholbarkeit<br />

zu garantieren.<br />

„Wir hoffen, mit dieser ersten Anlage und vor allem<br />

mit dieser Würdigung „das Eis gebrochen zu haben““<br />

beendete Herr Castellini. „Es gibt noch viel zu tun und<br />

im Laufe des Jahres werden wir in der Lage sein, Daten,<br />

Merkmale und Leistungen zu veröffentlichen, um die<br />

verschiedenen <strong>Tech</strong>nologien unwiderlegbar vergleichen<br />

zu können“.

[ A N W E N D U N G E N ]<br />

Der Mehrwert<br />

des Rohrschneidens<br />

Der Name der Firma ist nachwievor der des Gründers, aber an der Führungsspitze der Benito Mattiolo &<br />

C. steht heute der Sohn Stefano, der seit längerer Zeit einen Modernisierungsprozess der Firmentätigkeit<br />

fortführt. Einen Weg, der ihn vor Kurzem dazu gebracht hat, in ein innovatives dreidimensionales<br />

Rohrlaserschneidsystem zu investieren, mit dem er vorhat, die Reichweite des Betriebes zu erweitern.<br />

“T<br />

Die Spezialisierung<br />

der Benito Mattiolo &<br />

C. ist nicht einem<br />

genauen<br />

Absatzbereich,<br />

sondern<br />

einer mit den Jahren<br />

der Erfahrung in der<br />

Bearbeitung von<br />

Edelstahl gereiften<br />

Kapazität<br />

zuzuschreiben<br />

rotz einer nicht gerade vorteilhaften<br />

Marktsituation - erzählt Herr Stefano -,<br />

haben wir entschieden, diesen strategischen und grundlegenden<br />

Schritt für unsere Zukunft zu machen. Gerade<br />

in Zeiten wie diese muss man sich strukturieren, um<br />

bereit zu sein, angemessen auf die neuen Erfordernisse<br />

eines Marktes reagieren zu können, der eine absolute<br />

Qualität fordert und jetzt immer mehr den kleinen<br />

Losgrößen und den extrem kurzen Lieferzeiten den<br />

Vorzug gibt. Ein Markt, der sich auf jeden Fall weiter<br />

verändert haben wird, sobald wir sagen werden können,<br />

dass wir diese Krise endgültig überstanden haben.<br />

Wir haben es deshalb als wesentlich erachtet, in<br />

eine neue, zumindest in unserem Gebiet noch nicht<br />

so stark verbreitete <strong>Tech</strong>nologie zu investieren, die in<br />

der ihr innewohnenden Potentialität und in den vielseitigen<br />

Einsatzmöglichkeiten der Rohre und der<br />

Industrieprofile eine der besten Referenzen hat, um<br />

unsere Absatzgebiete zu erweitern, indem wir diversifizieren.<br />

Einrichtung, Beleuchtung und<br />

Raumfahrtindustrie sind jene, an die wir angesichts<br />

der Arbeitskapazitäten unserer Anlage am meisten<br />

denken, auch wenn wir Nichts ausschließen“.<br />

Die Wahl des Rohrlasers ist auf das System<br />

FL 250 3D der Fa. <strong>Tube</strong> <strong>Tech</strong> <strong>Machinery</strong> aus<br />

Brescia gefallen, das mit einer Laserquelle<br />

zu 3.200 W ausgestattet ist, mit der es möglich<br />

ist, Rohre mit einem maximalen<br />

Durchmesser von 300 mm, viereckige<br />

Stangen von 220 x 220 mm, rechteckige von<br />

250 x 150 mm und Flachstäbe von 200 x 12<br />

mm zu verarbeiten.<br />

Eine Wahl, die aus der Vielseitigkeit der Anlage<br />

und aus der Bereitschaft seitens des<br />

Herstellers entstammt, diese entsprechend<br />

der spezifischen Wünsche von Herrn Mattiolo zu personalisieren.<br />

Die installierte FL 250 3D ist nämlich mit einer automatischen<br />

Vorrichtung für die Beschickung in maskierter<br />

Zeit der Rohre und der Stangen aus dem Bündel,<br />

sowie mit einem Kettenbeschickungssystem ausgestattet,<br />

das es ermöglicht, jeweils bis zu sieben Barren<br />

vorzubereiten, um diese auch für die Realisierung von<br />

Prototypen oder sehr kleinen Losgrößen geeignet zu<br />

machen. Somit unterstützt die Automation die Flexibilität<br />

und die Vielseitigkeit der Anlage, die in sich durch eine<br />

sehr hohe Produktionskapazität ausgezeichnet ist.<br />

Diese Anlage kann also die Produktionsansprüche<br />

der großen Stückzahlen erfüllen, so wie das sogenannte<br />

„Los 1“ realisieren. Für die Entsorgungsphase wurden<br />

hingegen drei Entladestationen durch Fallen der<br />

bearbeiteten Abschnitte in Kisten und ein optionales<br />

Zusatzmodul vorgesehen, das es ermöglicht, so wie<br />

von Herrn Mattiolo gewünscht, auch bis zu 6 m lange<br />

Rohre und Profile zu entladen. Die Anlage sieht daher<br />

ein automatisiertes Standardbeschickungssystem zu<br />

4 m plus diesen zusätzlichen Aufnahmesattel vor, der<br />

entsprechend der Bedürfnisse positioniert werden<br />

kann.<br />

Die „handwerkliche“ Sorgfalt<br />

bei den Details<br />

Wie bereits erwähnt, entstand die Firma von Benito<br />

Mattiolo 1972 als handwerklicher Betrieb im Bereich<br />

der Eisen- und Edelstahlbearbeitung, der sich dann<br />

im Laufe der Jahre in eine richtige Industrietätigkeit<br />

entwickelt hat. „Heute sind wir ein Betrieb mit 13<br />

Personen, in der Lage, rundum die<br />

Verarbeitungsanforderungen des Bleches und seit<br />

Kurzem auch des Metallrohres abzudecken“ sagt noch<br />

Herr Stefano Mattiolo, der beim Sprechen einen unglaublichen<br />

Tatendrang und eine große Zuversicht<br />

hinsichtlich der getätigten Entscheidungen versprüht.<br />

„Wir betrachten uns als reine Dienstleister und deshalb<br />

arbeiten wir überwiegend nach Kundenprojekt,<br />

das wir dann unter dem Gesichtspunkt der Machbarkeit<br />

optimieren, wobei wir alle Produktionsbereiche abdecken,<br />

vom Sektor der Verpackungsmaschinen zu den<br />

Behandlungs- und Fertigungssystemen, von der<br />

Textilbranche zum Eisenbahnwesen bis hin zum chemischen<br />

und pharmazeutischen Bereich. Von den<br />

Abmessungen her gesehen realisieren wir mittel-große<br />

Metallerzeugnisse, die allerdings, wegen der Dicken<br />

die wir verarbeiten, ziemlich leicht sind. Unsere Tätigkeit<br />

teilt sich allerdings zwischen der Lieferung von handgefertigten<br />

Erzeugnissen und fertigen<br />

Metallerzeugnissen an Verarbeitungsfirmen und der<br />

Realisierung von Schneide- und<br />

Abkanthalberzeugnissen, die für andere<br />

Metallverarbeitungsbetriebe hergestellt werden, auf.<br />

Stets und auf jeden Fall auf Rechnung Dritter“.<br />

Die Spezialisierung der Fa. Benito Mattiolo & C. ist nicht<br />

einem genauen Absatzbereich, sondern einer mit den<br />

Jahren der Erfahrung in der Bearbeitung von Edelstahl<br />

gereiften Kapazität zuzuschreiben, weshalb wir eine<br />

extreme Genauigkeit der einzelnen<br />

Bearbeitungen, aber auch eine absolute<br />

optische Qualität der zusammengebauten<br />

und fertigen Baueisenwaren<br />

garantieren. „Es ist diese Fähigkeit, die<br />

es uns ermöglicht hat, in Sektoren wie<br />

den chemischen und den pharmazeutischen<br />

Bereich hinein zu kommen, wo<br />

bei den Details eine „handwerkliche“<br />

Sorgfalt verlangt wird, obwohl es sich<br />

um richtige Industrieerzeugnisse handelt“<br />

sagt Herr Mattiolo.<br />

Das Rohr anstatt des<br />

gebogenen Bleches<br />

Die Kenntnisse und die mit dem<br />

Laserflachbettschneiden gesammelte<br />

Erfahrung haben sicherlich die Startup-<br />

Phase der dem Rohr gewidmeten<br />

Anlage begünstigt, obwohl es sich vom<br />

Prinzip her um zwei ziemlich unterschiedliche<br />

<strong>Tech</strong>nologien handelt. „Das 3D-<br />

Schneiden des Rohres ist in sich komplexer<br />

als das zweidimensionale<br />

Schneiden des Bleches, aber ich muss<br />

zugeben, dass unsere <strong>Tech</strong>niker keine<br />

besonderen Probleme gehabt haben, zweifellos von<br />

den <strong>Tech</strong>nikern von <strong>TTM</strong> und von der Verwaltungsund<br />

Programmierungssoftware selbst der Maschine<br />

unterstützt“ erklärt Herr Mattiolo. Eine Besonderheit<br />

der FL 250 3D ist nämlich die Erlernungs- und<br />

Benutzungseinfachheit der verwendeten<br />

Programmierungssoftware, die auf der Programmsuite<br />

von Alma basiert. „Auch auf Schnittstellenebene mit<br />

unserem 3D CAD gab es keine Probleme“ fügt Herr<br />

Stefano hinzu, „und das hilft uns erheblich bei der<br />

Entwicklung von neuen Projektlösungen“.<br />

„Die Ausstattung des dreidimensionalen Schneidkopfes<br />

der FL 250 gestattet die Orientierung des Laserstrahls<br />

auf jeglichen, innerhalb einer Halbkugel beschreibaren<br />

Punkt. Außer dass man Schnitte und Lochungen<br />

mit dem klassischen orthogonalen System realisieren<br />

kann, ist es also auch möglich, viel komplexere<br />

Bearbeitungen zu realisieren, wie Schrägschnitte,<br />

Ansenkungen, Stemmarbeiten, Stöße,<br />

Schnittsteckverbindungen und Verbindungen auf gleichen<br />

Schnitten. Die größte Herausforderung wird daher<br />

sein, die Kunden zu überzeugen, die bis dato angewandten<br />

Produktionsschemen zu verlassen - sagt<br />

Herr Mattiolo -, indem sie die eigenen Produkte überdenken<br />

und optimieren, um das enorme Potential des<br />

dreidimensionalen Laserschneidens zum Besten zu<br />

nutzen und in der Tat die großen wirtschaftlichen Vorteile<br />

zu beweisen, die man haben kann. Es ist uns auf jeden<br />

Fall bewusst, eine wichtige Investition getätigt zu<br />

haben, mit einem Gewinn auf mittel-langer Zeit, und<br />

aus diesem Grund ist es unser Interesse, die Kundschaft<br />

zu unterstützen und ihr zu helfen, die innewohnenden<br />

Potentialitäten der <strong>Tech</strong>nologie zu verstehen, die wir<br />

anbieten, und uns den Mehrwert anzuerkennen, den<br />

wir damit garantieren können“.<br />

5 <strong>TTM</strong> - TUBE TECH MACHINERY

[ L Ö S U N G E N ]<br />

Die von <strong>Tube</strong> <strong>Tech</strong> <strong>Machinery</strong> entwickelte Vorrichtung TTLaserScan © hat den Zweck, die<br />

Abweichung eines verbogenen Rohres, in Echtzeit und ohne dabei Verlangsamungen<br />

einzuführen, zu korrigieren, wenn dieses den Laserbearbeitungen unterzogen wird.<br />

Das 3D-Schneiden hat<br />

einen starken Verbündeten<br />

Die langjährige Erfahrung bei der<br />

Herstellung und dem Verkauf<br />

von Laserrohrschneidmaschinen<br />

mit 3D-<br />

Schneidkopf für die<br />

Ausführung von<br />

Schrägschnitten hat<br />

<strong>Tube</strong> <strong>Tech</strong> <strong>Machinery</strong><br />

dazu gebracht, sich tiefgehender<br />

mit der reellen<br />

Komplexität dieser Materie<br />

zu befassen und zu versuchen,<br />

immer wirksamere<br />

Lösungen zu entwickeln, die<br />

schnell und sicher die auf dem Feld vorgefundenen<br />

Probleme hätten lösen können, vor allem im Fall von<br />

Bearbeitungen mit Schrägschnitten (3D).<br />

Es ist allseits bekannt, dass eines der Hauptprobleme<br />

bei der Bearbeitung von Rohren in der Formgestaltung<br />

des Rohstoffes selbst liegt, der niemals ganz gerade<br />

ist.<br />

Die Biegung der Rohre ist nämlich ein Produktionsund<br />

Lagerungsdefekt, den man berücksichtigen und<br />

für den man die notwendigen Korrekturen einführen<br />

muss. Der LaserScan etabliert sich in diesem Kontext,<br />

aber nicht nur in diesem, und bietet ein weiteres<br />

Kontrolllevel, das mit den seit längerer Zeit auf den von<br />

<strong>TTM</strong> hergestellten Maschinen vorhandenen Systemen<br />

integriert ist.<br />

Die Krümmung des Rohres in<br />

jedem Augenblick<br />

Die Vorrichtung TTLaserScan© hat den Zweck, die<br />

Abweichung eines gebogenen Rohres in Echtzeit und<br />

ohne dabei besondere Verlangsamungen zu verursachen,<br />

zu korrigieren, wenn dieses mit dem Laser<br />

bearbeitet wird.<br />

Die Biegung wird mittels selbstzentrierenden<br />

Schließsystemen der Mandrels korrigiert und gelöst<br />

und vor allem, indem man die Bearbeitung des Rohres<br />

mit so wenig Überstand wie nur möglich realisiert. Auf<br />

den Maschinen sind außerdem immer verschiedene<br />

Stütz- und Ausrichtsysteme für die Rohre während<br />

der Bearbeitung vorgesehen. Wie man in der Abbildung<br />

1 sehen kann, resultiert, dass die „mechanische“<br />

Schließung für den größten Teil der Bearbeitungen<br />

ausreichend wirksam ist, insbesondere wenn diese<br />

sehr nahe an den Schließsystemen des Mandrels erfolgen.<br />

Im Falle von Schrägschnitten, wie z.B. die Vorbereitung<br />

für eine Schweißnaht oder für die nicht rechtwinklige<br />

Verbindung zwischen Rohren, verändern sich die<br />

Schneidbedingungen und die Bearbeitungen erfolgen<br />

in Positionen, die „weiter entfernt“ vom Mandrel<br />

sind. Dies geschieht aus offensichtlichen „mechanischen“<br />

Bedürfnissen und, wie auf der Abbildung 2<br />

ersichtlich, deckt der 3D-Kopf einen Arbeitsbereich<br />

ab, der in einigen Fällen verlangt, dass der Kopf selbst<br />

bei einem erheblichen Abstand vom Mandrel 2 arbeiten<br />

muss, auch um einige Hundert Millimeter.<br />

Das System TTLaserScan© nutzt einen Sensor mit<br />

Laser-Triangulation (Abbildung 3), um in jedem<br />

Augenblick die Krümmung des sich in Bearbeitung<br />

befindenden Rohres zu rekonstruieren. Dieser Sensor<br />

ist auf einem CNC-Schlitten montiert, der, indem er<br />

sich gleichzeitig mit dem Rohr bewegt, das „Lesen“<br />

des Rohres selbst im exakten Schneidpunkt ermög-<br />

2<br />

3<br />

4<br />

licht (Abbildung 4). Die Kompensation des Defektes<br />

des Rohres erhält man, indem man mittels geeigneten<br />

Funktionen der CNC-Steuerung <strong>TTM</strong>otion in Echtzeit<br />

auf die Schneidachsen einwirkt und dabei kontrolliert,<br />

dass der Schneidvorgang präzise erfolgt, womit man<br />

die andernfalls nicht kontrollierte Fehlerhaftigkeit des<br />

Rohres reduziert.<br />

In den Phasen, in denen der Schneidlaser in Betrieb<br />

ist, sind die Optik und die Elektronik des Sensors durch<br />

einen pneumatischen Verschluss geschützt. Geeignete<br />

Funktionen der Maschinensoftware führen nämlich<br />

dazu, dass die Messung sicher erfolgt, indem sie der<br />

Einschaltung des Schneid-Laserstrahls bei jeder<br />

Bearbeitung vor eilen. Während der 3D-Kopf die Schnitte<br />

beim Rohr ausführt, werden von der Maschine die<br />

Kompensationen, entsprechend der Messungen, die<br />

der TTLaserScan© auf den vier Seiten des Rohres in<br />

den Augenblicken vor der Einschaltung des<br />

Schneidlasers durchgeführt hat, berechnet. Die<br />

Verwendung der Vorrichtung TTLaserScan© kann vom<br />

Bediener auf der Maschine angewählt werden. Diese<br />

bedingt keine Verlängerung der Produktionszeit, da<br />

jede Messung ohne Stopps der Schneidbewegungen<br />

erfolgt.<br />

Präzise Bearbeitungen beim Rohr<br />

Ein weiterer Anwendungsgrund des Systems LaserScan<br />

ist im Fall von präzisen Bearbeitungen beim Rohr. Außer<br />

der typischen Biegung ist auch bekannt, dass die maßliche<br />

Toleranz des Rohres ausgesprochen groß ist und<br />

oft Löcher und/oder Schnitte mit einer<br />

Positionierungsgenauigkeit innerhalb von einem Zehntel<br />

Millimeter gefordert werden, die nicht mit der maßlichen<br />

Genauigkeit des Querschnittes des Rohres vereinbar<br />

ist, die hingegen in einem Bereich von +/- 1<br />

mm liegt. Um dieses Problem zu umgehen, kann erneut<br />

der TTLaserScan© aktiviert werden, der die reelle<br />

Dimension des Querschnittes in der vom Schnitt<br />

betroffenen Zone erfasst und automatisch in Echtzeit<br />

und ohne jegliche Unterbrechung des Prozesses die<br />

Koordinaten des Schneidkopfes korrigiert, um die gewünschten<br />

Toleranzen zu gewährleisten.<br />

Die Haupteigenschaften dieser Vorrichtung sind:<br />

Anwendbarkeit bei viereckigen und rechteckigen<br />

Rohren mit einer Seite von 20 bis 220 mm; Spezialprofile,<br />

Funktionen, die je nach Anwendung zu beurteilen sind;<br />

Präzision 0,15 mm; Linearität 0,1% f.s.;<br />

Erfassungsgeschwindigkeit der einzelnen Messung<br />

0,1 s.<br />

1<br />

6 <strong>TTM</strong> - TUBE TECH MACHINERY

[ N E U H E I T E N ]<br />

<strong>TTM</strong> besaß bereits das vorherige Primat mit der FL600,<br />

aber in Kürze wird die ganz neue FL800 in Betrieb sein, die größte Anlage der Welt, in<br />

der Lage, mit dem Laser Rohre und Profile in 3D zu bearbeiten.<br />

Der größte Rohrlaser<br />

der Welt<br />

T<br />

Die Beschickungs- und<br />

Entsorgungsoperationen<br />

der Rohre mit so großen Abmessungen<br />

erfordern andere Handlinglösungen als<br />

die bisher bei den traditionellen<br />

kleineren Rohrlasern angewandten.<br />

TM war die weltweite Urheberin der<br />

Entwicklung von Anlagen und Lösungen mit sowohl<br />

innovativen als auch dimensionalen Merkmalen.<br />

Wir möchten daran erinnern, dass die erste FL600<br />

bereits Anfang 2002 gebaut und bei einem<br />

Dienstleistungszentrum in Frankreich installiert wurde.<br />

Die Qualität und die Sorgfalt bei der Herstellung,<br />

sowie die Wahl der handelsüblichen Komponenten<br />

haben zusammen mit den konstruktiven Lösungen<br />

die weltweite unumstrittene Anerkennung der<br />

Zuverlässigkeit und der Robustheit der von der Firma<br />

aus Brescia hergestellten Anlagen bekräftigt.<br />

Rund um die Uhr über mehrere Jahre<br />

Mit dem Projekt der FL800 hat <strong>TTM</strong> das<br />

Handlingkonzept weiterentwickelt, um die Produktivität<br />

der Anlage stets leistungsfähigerer zu machen.<br />

Die Anwesenheit von Sensoren, von Überwachungssystemen,<br />

abgesehen von der Konzeption von neuen<br />

mechatronischen Lösungen, ermöglicht der Anlage<br />

einen hohen Automationsgrad, der sich<br />

gut mit der Philosophie der unbemannten<br />

Produktion vereint, an der <strong>TTM</strong><br />

bereits seit Jahren arbeitet.<br />

Die Projekte werden mit den fortschrittlichsten<br />

Konstruktionsprogrammen und mit<br />

Strukturüberprüfungen mit FEM, außer den virtuellen<br />

Simulationen entwickelt, die es ermöglichen, im Detail<br />

alle gewählten Lösungen zu perfektionieren, wodurch<br />

man schon bis zu der ersten Realisierung der Anlage<br />

kommt, ohne gezwungen zu sein, im Nachhinein noch<br />

irgendetwas zu verändern.<br />

All dies verlangt einen erheblichen Zeitaufwand, Zeit,<br />

die das Forschungs- und Entwicklungsbüro zuvor<br />

und das Konstruktionsbüro danach zur Verfügung<br />

stellen. Das Entwicklungsteam erstreckt sich nun<br />

bereits von den ersten Phasen bis zu allen<br />

Firmenabteilungen und bezieht dabei Elektroniker,<br />

Hardwareleute, Laserexperten, Mechaniker und den<br />

Service mit ein. All dies, um den Kunden die maximale<br />

Zuverlässigkeit der konstruierten und realisierten<br />

Anlage zu garantieren, um rund um die Uhr über mehrere<br />

Jahre arbeiten zu können.<br />

Die Bedürfnisse interpretieren<br />

Die Realisierung einer Anlage, in der Lage, Rohre bis<br />

zu einem Durchmesser von 815 mm zu bearbeiten,<br />

entstammt aus der Vision von <strong>TTM</strong>, in der Lage sein<br />

zu können, den eigenen Kunden verschiedene dimensionale,<br />

<strong>Layout</strong>- und Konfigurationslösungen der Anlage<br />

anzubieten.<br />

Ein besonderes Augenmerk wurde dabei auf die<br />

Automationssysteme für die Beschickung und<br />

die Entsorgung der Rohre gerichtet, die, angesichts<br />

der großen Abmessungen und des<br />

erheblichen Gewichts, ganz andere<br />

Handlingmethoden verlangen<br />

als jene, die bei<br />

den typischen Maschinen für kleine Rohre vorgesehen<br />

werden. Aus diesem Grund wurden Systeme mit<br />

vollkommen kontrollierten Achsen angewandt, die bereits<br />

mit Erfolg bei einigen Versionen unserer FL600<br />

experimentiert und hier auf geeignete Weise überarbeitet<br />

und verstärkt wurden.<br />

<strong>TTM</strong> realisiert heute Rohrschneidmaschinen mit 2<br />

Mandrels mit Arbeitsbereich von 15 mm bis 300 mm<br />

Durchmesser, mit 3 Mandrels mit der Möglichkeit der<br />

Entsorgung von Teilen bis zu 8 m Länge und darüber<br />

hinaus, sowie Anlagen mit 4 beweglichen Mandrels<br />

mit sowohl Ketten- als auch Bündelbeschickung und<br />

-Entsorgung und sogar mit intelligenten Portalen, stets<br />

bei den Lade- und Entladetätigkeiten. Die Produktpalette<br />

der Maschinen und Anlagen von <strong>TTM</strong> für die<br />

Laserbearbeitungen von Rohren ist die breiteste und<br />

kompletteste unter den weltweiten Herstellern.<br />

Es gibt mittlerweile bereits verschiedene Kunden, die<br />

mehr als eine Anlage von <strong>TTM</strong> installiert haben, als<br />

Anerkennung der Zufriedenheit über die gebotenen<br />

Qualität, Leistungen und Service. Die vielseitigen<br />

Bedürfnisse der Kundschaft zu interpretieren, indem<br />

man verschiedene Möglichkeiten bietet, also zu keinen<br />

verfügbaren Lösungen zwingt, ist die Aufgabe,<br />

die die Philosophie von <strong>TTM</strong> in diesen Jahren begleitet<br />

hat.<br />

7 <strong>TTM</strong> - TUBE TECH MACHINERY

[ P E R S P E K T I V E N ]<br />

EVENTS<br />

Lamiera<br />

Bologna<br />

12-15 Mai<br />

Euroblech<br />

Hannover<br />

26-30 Oktober<br />

Um das Image von <strong>Tube</strong> <strong>Tech</strong> <strong>Machinery</strong> zu vereinfachen, zu vermitteln<br />

und leichter zu verbreiten, haben wir es als angemessen erachtet,<br />

das alte Logo und die ungekürzte Schrift des Firmennamens mit einem<br />

einzigen Logo - Marke <strong>TTM</strong> zu ersetzen. Dieses neue Image, das wir gerade<br />

dabei sind, zu verbreiten, spiegelt auch den Willen und die Entschlossenheit<br />

von <strong>TTM</strong> wieder, die eigenen Produkte am Markt zu identifizieren. Auch im Laufe<br />

des Jahres 2009 hat <strong>TTM</strong> das eigene Image als marktführende Firma in der<br />

Herstellung von Laserschneid- und -Schweißmaschinen und -Anlagen verstärkt<br />

und konsolidiert. Selbst in einem von der weltweiten Wirtschaftskrise beeinflussten<br />

Markt hat <strong>TTM</strong> trotzdem mit ihrer Entwicklungspolitik von neuen Produkten,<br />

der Forschung bei elektronischen Überwachungs- und Kontrollsystemen weiter<br />

gemacht, die in der Lage sind, die eigenen Anlagen stets leistungsfähiger zu gestalten,<br />

und einige dieser Systeme wurden auch patentiert.<br />

Eine Marke, eine Garantie<br />

Das Jahr 2010 wird sehr wahrscheinlich noch ein Übergangsjahr sein, aber wir<br />

sind überzeugt, dass es, vorsichtig positiv ausgedrückt, möglich sein wird, einen<br />

gewissen Optimismus beim wirtschaftlichen Wiederaufschwung zu erkennen.<br />

Mit ihren Produkten, mit neuen Lösungen und vielseitigen Anwendungen wird<br />

<strong>TTM</strong> bereit sein, die besten Chancen auf dem Markt zu ergreifen. Die unerschöpfliche<br />

Begeisterung und der Wille des Teams von <strong>TTM</strong> hat es uns ermöglicht, mit<br />

innovativen Ideen und Anwendungen, die einen Markttrend gesetzt haben, befriedigende<br />

Ergebnisse zu erzielen.<br />

<strong>Tube</strong> <strong>Tech</strong> <strong>Machinery</strong> S.r.l.<br />

Via Bonfadina, 33<br />

25046 Cazzago San Martino (BS) Italy<br />

Tel. +39 030 7256311<br />

Fax +39 030 7256333<br />

info@tubetechmachinery.com<br />

www.tubetechmachinery.com<br />

Partner UCIMU - SYSTEMEN ZUR HERSTELLEN