Die kristalline Siliziumsolarzelle - KOPS - Universität Konstanz

Die kristalline Siliziumsolarzelle - KOPS - Universität Konstanz

Die kristalline Siliziumsolarzelle - KOPS - Universität Konstanz

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

<strong>Die</strong> <strong>kristalline</strong> <strong>Siliziumsolarzelle</strong><br />

Untersuchung der Einzelprozesse<br />

und Entwicklung von Alternativen<br />

Alexander Hauser<br />

Dissertation<br />

<strong>Universität</strong> <strong>Konstanz</strong><br />

I

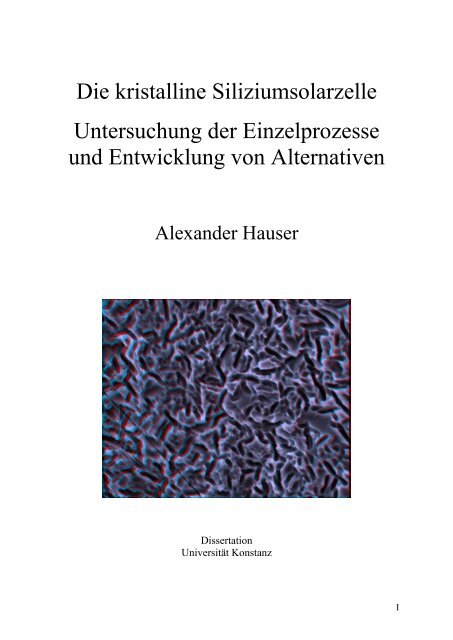

Titelbild:<br />

Dreidimensionale Darstellung der Oberfläche eines sauer texturierten<br />

Siliziumwafers. Mit einer entsprechenden Brille mit rotem und blauem Glas<br />

wird der räumliche Eindruck der Struktur erkennbar.<br />

II

<strong>Die</strong> <strong>kristalline</strong> <strong>Siliziumsolarzelle</strong><br />

Untersuchung der Einzelprozesse<br />

und Entwicklung von Alternativen<br />

Dissertation<br />

zur Erlangung des akademischen Grades<br />

des Doktors der Naturwissenschaften<br />

(Dr. rer. nat.)<br />

an der <strong>Universität</strong> <strong>Konstanz</strong><br />

Fachbereich Physik<br />

vorgelegt von<br />

Alexander Hauser<br />

Tag der mündlichen Prüfung: 17.02.2006<br />

Referenten: Prof. Dr. E. Bucher<br />

Prof. Dr. P. Wyder<br />

<strong>Konstanz</strong>, Dezember 2005<br />

III

Inhaltsverzeichnis<br />

Einführung..................................................................................................................................1<br />

1 Gesamtprozess und Kostenmodelle...................................................................................5<br />

1.1 Verknüpfung Gesamtprozess und Wattpeak Kosten..................................................5<br />

1.2 Kostenmodelle und Zukunftsperspektiven.................................................................9<br />

2 Sägeschadenätzen und Texturierung................................................................................12<br />

2.1 Alkalisches Ätzen.....................................................................................................12<br />

2.2 Vorteile einer Texturierung......................................................................................13<br />

2.3 Alkalische Texturierung von mono<strong>kristalline</strong>m Silizium........................................16<br />

2.4 Saure Texturierung von multi<strong>kristalline</strong>m Silizium.................................................20<br />

2.4.1 Reflexionsverringerung....................................................................................27<br />

2.4.2 Solarzellenergebnisse.......................................................................................28<br />

2.4.3 Wirkungsgradsteigerung im Modul.................................................................32<br />

2.4.4 Implementierung auf In-line Anlage................................................................38<br />

3 Emitterdiffusion...............................................................................................................43<br />

3.1 Anforderungen an einen Emitter für Solarzellen.....................................................43<br />

3.2 Methoden zur Emitterbildung..................................................................................45<br />

3.2.1 Ioneninplantation..............................................................................................45<br />

3.2.2 Epitaxie.............................................................................................................46<br />

3.2.3 Phosphoroxychlorid (POCl3) Diffusion...........................................................46<br />

3.2.4 Diffusion aus flüssigen oder festen Dotierquellen...........................................47<br />

3.3 Vergleich von industriellen Emittern.......................................................................48<br />

4 Kantenisolation.................................................................................................................53<br />

4.1 Methoden zur Verhinderung eines Kurzschlusses...................................................53<br />

4.2 Plasmaätzen..............................................................................................................53<br />

4.3 Laser.........................................................................................................................54<br />

4.4 Sägen........................................................................................................................56<br />

4.5 Schmirgeln...............................................................................................................57<br />

4.6 Vergleich der Isolationstechniken............................................................................57<br />

4.7 Optimierung der Kantenisolation mittels Laser.......................................................63<br />

4.8 Nasschemisches Verfahren zur Kantenisolation......................................................68<br />

5 Wasserstoff in Silizium....................................................................................................71<br />

5.1 Eigenschaften und Diffusion von Wasserstoff in Silizium......................................71<br />

5.2 Volumenpassivierung...............................................................................................72<br />

5.3 Lebensdauermessungen zur Untersuchung von H in Si...........................................74<br />

IV

5.3.1 Theorie.............................................................................................................74<br />

5.3.2 Drei-Schichten-Modell zur Wasserstoffpassivierung......................................75<br />

5.4 Ortsaufgelöster Effekt der Wasserstoffpassivierung................................................83<br />

6 Siliziumnitrid....................................................................................................................85<br />

6.1 Methoden zur Siliziumnitridabscheidung................................................................85<br />

6.1.1 Photochemische Gasphasenabscheidung.........................................................86<br />

6.1.2 Thermokatalytische Gasphasenabscheidung....................................................86<br />

6.1.3 Thermisch aktivierte Niederdruckabscheidung................................................86<br />

6.1.4 Ionenzerstäubung (Sputtering).........................................................................87<br />

6.1.5 Expanding Thermal Plasma (ETP) Siliziumnitrid...........................................87<br />

6.2 PECVD Siliziumnitrid..............................................................................................88<br />

6.2.1 Direktplasma Siliziumnitrid.............................................................................89<br />

6.2.2 Remoteplasma Siliziumnitrid...........................................................................90<br />

6.3 Vergleich Direkt und Remote PECVD SiN.............................................................90<br />

6.4 Blistering..................................................................................................................94<br />

6.4.1 Hintergrund......................................................................................................94<br />

6.4.2 Experimente.....................................................................................................97<br />

6.4.3 Ergebnisse........................................................................................................98<br />

7 Metallisierung in Gräben................................................................................................103<br />

7.1 Motivation..............................................................................................................103<br />

7.2 Gräben mittels Laser..............................................................................................104<br />

7.3 Drucken in Gräben.................................................................................................106<br />

7.4 Solarzellen mit Siebruck in Gräben.......................................................................108<br />

Zusammenfassung..................................................................................................................111<br />

Verzeichnis von Abkürzungen...............................................................................................114<br />

Publikationen und Patente......................................................................................................115<br />

Literaturverzeichnis................................................................................................................117<br />

Danksagung............................................................................................................................123<br />

V

Einführung<br />

Alternative Energieformen gewinnen in der heutigen Zeit aufgrund<br />

unterschiedlicher Argumente immer mehr an Gewicht. So spielt der<br />

Klimawandel durch Treibhausgase eine große Rolle, genauso wie die<br />

Verknappung von fossilen Brennstoffen oder das Gefahrenpotential der<br />

Kernenergie. Unter den alternativen Energien gibt es einige aussichtsreiche<br />

Vertreter und die Zukunft wird zeigen, welche sich in 10 bis 20 Jahren<br />

durchgesetzt haben. Es wird aber auf jeden Fall ein Energiemix bleiben, da<br />

sich unterschiedliche Energieformen ergänzen müssen. Einer dieser<br />

Vertreter wird mit Sicherheit die Solarenergie sein, da diese Energiequelle<br />

quasi unbegrenzt zur Verfügung steht. Sehr wahrscheinlich wird dazu auch<br />

die Photovoltaik, also die direkte Umwandlung von Lichtenergie in<br />

elektrische Energie, gehören.<br />

<strong>Die</strong> Photovoltaik hat gegenüber anderen Energiequellen einige deutliche Vorteile. Es gibt<br />

bei einer Photovoltaik Anlage keine beweglichen Teile, also keinen Verschleiß und nur<br />

minimalen Wartungsaufwand. Es handelt sich um eine vollständig emissionsfreie<br />

Energiequelle. Es fallen weder irgendwelche Abfallstoffe oder Abgase an, noch entsteht eine<br />

Lärmbelästigung in der Umgebung. Im Gegensatz zur Kernenergie geht keine Gefahr für<br />

Mensch und Umwelt aus und es gibt keine ungelöste Entsorgungsproblematik.<br />

Trotz dieser Vorteile ist der Anteil der Photovoltaik an der gesamten Stromerzeugung in<br />

Deutschland noch deutlich unter einem Prozent. Das liegt vor allem an einem gravierenden<br />

Nachteil: <strong>Die</strong> Investitionskosten sind immer noch deutlich höher als bei anderen<br />

Energieformen. Daraus resultieren auch, trotz der langen Laufzeit einer Anlage, hohe<br />

Gestehungskosten für die Energie. So spricht das Umweltinstitut München e.V von ca. 0,7 €<br />

pro Kilowattstunde. Eine einfache Rechnung aus eigener Erfahrung zeigt, dass auch deutlich<br />

niedrigere Kosten realistisch sind. Meine eigene Photovoltaikanlage mit 5,1 kWp Leistung<br />

lieferte in den ersten beiden Jahren durchschnittlich 5175 kWh pro Jahr. Über eine Laufzeit<br />

von 25 Jahren gerechnet ergeben sich 25367 kWh pro installiertem kWp. <strong>Die</strong> Nettokosten der<br />

Anlage betrugen 5862 € pro kWp, damit ergeben sich Gestehungskosten von 0,23 € pro kWh.<br />

In dieser Rechnung sind keine Reparaturen, keine Degradation der Module (wobei diese auf<br />

maximal 20% vom Hersteller garantiert ist) und auch keine Kapitalverzinsung eingerechnet.<br />

Es spricht allerdings auch nichts dagegen, dass die Anlage deutlich länger als 25 Jahre Strom<br />

liefert und für große PV Kraftwerke sind die Investitionskosten pro kWp viel niedriger.<br />

Aufgrund der guten Förderprogramme vor allem in Deutschland und Japan ist die<br />

Photovoltaik Industrie trotz der bisher hohen Kosten sehr stark gewachsen. <strong>Die</strong> Produktion<br />

von Solarzellen betrug im Jahr 2004 weltweit 1256 MWp. <strong>Die</strong>s entspricht gegenüber dem<br />

Vorjahr einem Wachstum von 67%. <strong>Die</strong> Wachstumsentwicklung sowie der Anteil der<br />

einzelnen Technologien ist in Abbildung 0.1 dargestellt. Der Anteil der <strong>kristalline</strong>n<br />

1

Wafertechnologie beträgt über 94%. Davon beanspruchen schon die konventionell gesägten<br />

Wafer über 90% des Gesamtmarktes. <strong>Die</strong> Anteile von amorphem Silizium und anderen<br />

Dünnschicht Technologien gehen zurück oder bleiben im besten Falle konstant. Das zeigt,<br />

dass zumindest für die nächsten Jahre die Wafertechnologie noch marktbeherrschend sein<br />

wird und deshalb ein genauerer Blick auf das Verbesserungspotential dieser Technologie<br />

lohnend erscheint.<br />

2<br />

100%<br />

80%<br />

42,1 48,2 50,2 51,6 57,2 54,7<br />

60%<br />

40%<br />

20% 40,8 37,4 34,6 36,4 32,2 36,2<br />

0%<br />

1999 2000 2001 2002 2003 2004<br />

Folien Si<br />

CIS<br />

Amorph Si<br />

CdTe<br />

Poly<br />

Mono<br />

1400<br />

1200<br />

1000<br />

800<br />

600<br />

400<br />

200<br />

0<br />

202<br />

Weltweite Solarzellproduktion in MW<br />

287<br />

401<br />

560<br />

750<br />

1256<br />

1999 2000 2001 2002 2003 2004<br />

Abbildung 0.1: Entwicklung der einzelnen Ausgangsmaterialien an der gesamten<br />

Solarzellenproduktion (links), sowie Gesamtproduktion weltweit (rechts). Der<br />

Anteil von <strong>kristalline</strong>m Silizium beträgt über 94%. Der Anteil an poly<strong>kristalline</strong>m<br />

Silizium überwiegt [Photon; 2005].<br />

In dieser Arbeit stehen die Kosten zwar nicht im Mittelpunkt, spielen aber zumindest immer<br />

eine entscheidende Rolle, wenn es um die Bewertung von Ergebnissen geht. Inhalt der Arbeit<br />

ist die Darstellung des Status Quo bei einem industriellen Solarzellenprozess, sowie<br />

Entwicklung und Charakterisierung von neuartigen Alternativen. Daher dürfen die Kosten<br />

einer Technologie nicht aus den Augen verloren werden, denn über die Kosten entscheidet<br />

sich später, inwieweit neue Erkenntnisse oder Technologien auch großtechnisch umgesetzt<br />

werden.<br />

Im ersten Kapitel wird daher näher auf Kostenbetrachtungen eingegangen und ein kurzer<br />

Überblick über den gesamten Fertigungsprozeß vom Sand bis zum fertigen Modul gegeben.<br />

Es wird gezeigt, wie die Kosten der Einzelprozesschritte miteinander verknüpft sind, und es<br />

werden Abschätzungen für die zukünftige Kostenentwicklung dargestellt. <strong>Die</strong> danach<br />

folgenden Kapitel der Arbeit sind entsprechend dem chronologischen Ablauf eines typischen<br />

industriellen Solarzellenprozesses aufgebaut.<br />

<strong>Die</strong> beim Sägen der Wafer an der Oberfläche entstandenen Kristalldefekte und<br />

Verunreinigungen müssen zu Beginn des Prozesses entfernt werden. Im Idealfall wird dabei<br />

gleichzeitig die Oberfläche texturiert. In Kapitel 2 werden Ätzparameter sowohl für<br />

mono<strong>kristalline</strong> als auch für multi<strong>kristalline</strong> Wafer entwickelt. Für multi<strong>kristalline</strong> Wafer ist<br />

seit längerem die Möglichkeit der sauren Texturierung bekannt, diese wurde aber aufgrund<br />

technologischer Probleme bei der Prozessführung nicht industriell angewendet. Im Rahmen<br />

dieser Arbeit ist es gelungen, solche Prozessparameter zu entwickeln, mit denen der Prozess<br />

stabil läuft und die Wirkungsgradgewinne höher als bisher ausfallen.

Einführung<br />

Nach dem Entfernen des Sägeschadens folgt die Erzeugung des Emitters. <strong>Die</strong><br />

verschiedenen Technologien dafür werden in Kapitel 3 dargestellt. <strong>Die</strong> zwei gebräuchlichsten<br />

in der Photovoltaik, die Gasphasendiffusion mit POCl3 und die Aufbringung des Dotierstoffes<br />

mit anschließendem Hochtemperaturschritt, werden in Bezug auf ihr Potential zu höheren<br />

Wirkungsgraden miteinander verglichen.<br />

<strong>Die</strong> leitende Emitterschicht zwischen Vorder- und Rückseite des Wafers muss im Laufe<br />

des Solarzellenprozesses getrennt werden. Bis vor kurzem war dazu die gängigste Methode in<br />

der Industrie das Plasmaätzen der gestapelten Wafer. Wegen diverser Nachteile dieser<br />

Methode wurden verschiedenste andere Technologien entwickelt. In Kapitel 4 werden die<br />

Möglichkeiten der Kantenisolation dargestellt und bewertet. Experimentell wird deren<br />

Einfluss auf die fertigen Solarzellen untersucht. Ein neuartiges, nasschemisches Verfahren<br />

wird vorgestellt, das zusammen mit einem Anlagenhersteller entwickelt wurde. <strong>Die</strong>ses bietet<br />

gegenüber den bisherigen Verfahren einige Vorteile.<br />

Defekte in Silizium können die Ladungsträgerlebensdauer und damit den potentiellen<br />

Wirkungsgrad der Solarzellen deutlich reduzieren. Mit Wasserstoff können viele dieser<br />

Defekte passiviert, also elektrisch deaktiviert werden. Kapitel 5 widmet sich sowohl der<br />

Theorie von Wasserstoff in Silizium als auch den Methoden zur Wasserstoffpassivierung. Zur<br />

Detektion von Wasserstoff in Silizium wird ein neuartiges Verfahren vorgestellt. Durch<br />

Messungen der Minoritätsladungsträgerlebensdauer steht ein einfaches und schnelles neues<br />

Werkzeug für die Untersuchung von Wasserstoff zur Verfügung.<br />

Mit Siliziumnitridschichten kann nicht nur die Reflexion des Wafers reduziert werden,<br />

sie passivieren auch die Oberfläche des Wafers. <strong>Die</strong> Schichten selbst können zusätzlich große<br />

Mengen Wasserstoff enthalten, der bei höheren Temperaturen in den Wafer eindiffundieren<br />

und Defekte passivieren kann. In Kapitel 6 werden die Technologien für die Abscheidung von<br />

Siliziumnitrid vorgestellt und es werden die beiden Techniken, die am weitesten verbreitet<br />

sind, in Bezug auf deren Potential für Oberflächen und Volumenpassivierung miteinander<br />

verglichen. Unter bestimmten Bedingungen können während eines Hochtemperaturschrittes<br />

Teile der Schichten abplatzen. <strong>Die</strong>ser Effekt wird „blistering“ genannt; der eingebaute<br />

Wasserstoff spielt dabei eine entscheidende Rolle. Durch die Vorbehandlung der Wafer mit<br />

einem Ammoniak Plasma vor der eigentlichen Abscheidung kann dieser Effekt vermieden<br />

oder zumindest reduziert werden. Ob dieser zusätzliche Plasmaschritt die Oberfläche des<br />

Wafers schädigt, wird mit Hilfe von Lebensdauermessungen und Solarzellenergebnissen<br />

untersucht.<br />

In Kapitel 7 wird schließlich die Metallisierung der Wafer mittels Drucktechniken<br />

behandelt. Da die herkömmlich Variante, der Siebdruck auf ebene Wafer, einige Nachteile<br />

mit sich bringt, wird im Rahmen dieser Arbeit eine neuartige Kombination von zwei sehr<br />

bewährten Technologien vorgestellt: <strong>Die</strong> Einbringung von Gräben mittels Laser und die<br />

Metallisierung dieser Gräben mittels verschiedener Drucktechnologien.<br />

3

1 Gesamtprozess und Kostenmodelle<br />

Da diese Arbeit vorwiegend von Solarzellen und Solarzellenprozessen<br />

handelt, die ähnlich auch in der industriellen Fertigung bereits benutzt<br />

werden oder zumindest einsetzbar sind, sollen gleich zu Beginn einige<br />

allgemeine Bemerkungen zur Anwendbarkeit von Prozessen und deren<br />

ökonomische Betrachtung für die Massenfertigung gemacht werden. Das ist<br />

zwar wissenschaftlich nicht so interessant wie die Entdeckung oder<br />

Erklärung von physikalischen Phänomenen in einer Solarzelle, kann aber<br />

darüber entscheiden, ob neue wissenschaftliche Erkenntnisse überhaupt<br />

anwendbar und für eine industrielle Fertigung sinnvoll sind. Und letztlich<br />

entscheidet die industrielle Anwendung, ob Neuentwicklungen eingesetzt<br />

werden können, um die Energie der Sonne noch effizienter, aber vor allem<br />

in noch größerem Maßstab als bisher zu nutzen.<br />

1.1 Verknüpfung Gesamtprozess und Wattpeak Kosten<br />

Wie für jedes kommerzielle Produkt sind auch für Solarzellen die Kosten eines der<br />

wichtigsten Kriterien, die über Erfolg oder Misserfolg eines bestimmten Konzeptes<br />

entscheiden. Da es bei Solarzellen um die elektrische Leistung geht, werden üblicherweise die<br />

Gestehungskosten pro Watt-Peak angegeben. Dabei teilen sich die Kosten, die bei der<br />

Installation von einem Komplettsystem anfallen, auf folgende Teilaspekte des<br />

Gesamtproduktes auf: 1. Wafer, 2. Zellprozessierung, 3. Modulkosten, 4. Wechselrichter,<br />

Kabel, etc. und 5. Installation. Im Rahmen dieser Arbeit wird fast ausschließlich das Gebiet<br />

der Zellprozessierung behandelt. Trotzdem dürfen die Kosten, die bei der Zellprozessierung<br />

anfallen, nicht getrennt von den anderen Anteilen betrachtet werden. Zumindest die<br />

Waferkosten als auch die Fertigung zum Modul hängen direkt mit den Kosten der<br />

Solarzellenprozessierung zusammen. Auch die Installationskosten müssen in gewissem Maße<br />

in eine Kostenbetrachtung einbezogen werden. <strong>Die</strong>se sind nämlich teilweise flächenbezogen,<br />

und je höher der Wirkungsgrad der Solarzellen, desto kleiner ist der Flächenbedarf.<br />

Eigentlich müsste am Beginn der Wertschöpfungskette angefangen werden, wenn eine<br />

umfassende Kostenbetrachtung aufgestellt werden soll. <strong>Die</strong>s kann im Umfang dieser Arbeit<br />

nicht geschehen, zumindest sollen aber die wichtigsten Schritte bis zum<br />

Kristallisationsprozess ganz kurz angerissen werden:<br />

Vom Quarzsand ausgehend, der mit Kohlenstoff bei 1800°C zu Silizium reduziert wird,<br />

erhält man metallurgisches Silizium, das einen Reinheitsgrad von ca. 98% hat. <strong>Die</strong>ses wird<br />

anschließend nach dem so genannten Siemens-Verfahren weiter gereinigt. Dabei wird das<br />

gemahlene, metallurgische Silizium mit gasförmigem Chlorwasserstoff zersetzt, wodurch<br />

hochreines Trichlorsilan (SiHCl3) entsteht. <strong>Die</strong>se bei Zimmertemperatur flüssige Substanz<br />

5

6<br />

Kapitel 1<br />

wird später zusammen mit Wasserstoff in einen Reaktor geleitet, in dem sich ein geheizter<br />

Siliziumstab befindet. An dieser heißen Siliziumoberfläche wird Trichlorsilan wieder zu<br />

Silizium reduziert, welches sich an diesem Stab abscheidet. Wenn dieser wiederum eine<br />

gewisse Größe erreicht hat, wird der Prozess abgebrochen und der Stab anschließend in<br />

Stücke zerkleinert. <strong>Die</strong>se Bruchstücke bilden dann das Ausgangsmaterial (engl. feedstock) für<br />

den eigentlichen Kristallisationsprozess. <strong>Die</strong> Qualität der hier genannten Prozesse hat<br />

entscheidenden Einfluss auf die Reinheit des Siliziums und somit auch auf die spätere<br />

Qualität der Wafer. Kostenbetrachtungen bis zu diesem Punkt sollen aber außen vor bleiben.<br />

<strong>Die</strong>se Prozesse sind zu weit weg vom Thema der vorliegenden Arbeit, und es ist sehr<br />

schwierig, belastbare Zahlen aus diesem Bereich zu bekommen.<br />

Inzwischen gibt es auch Ansätze, diesen sehr aufwändigen Prozess, der für die<br />

Halbleiterindustrie entwickelt wurde, deutlich zu vereinfachen. Bisher kam der Großteil des<br />

in der Photovoltaik eingesetzten Siliziums aus der Halbleiterindustrie, für die andere<br />

Vorraussetzungen an die Reinheit des Siliziums gelten. Für Solarzellen genügt theoretisch<br />

auch Silizium minderer Qualität, so dass in diesem Bereich erhebliche Kosten eingespart<br />

werden können. Ein Ansatz, der schon relativ weit fortgeschritten ist und auch schon zu viel<br />

versprechenden Solarzellenwirkungsgraden geführt hat, ist in [Friestad, Zahedi et al.; 2004]<br />

beschrieben.<br />

<strong>Die</strong> gereinigten Siliziumbruchstücke werden in einem Tiegel aufgeschmolzen. Ab hier<br />

gibt es dann zwei sehr unterschiedliche Verfahren, das Silizium für Anwendungen in der<br />

Photovoltaik erneut zu kristallisieren.<br />

Zum einen das langwierige Czochralski (CZ) Verfahren, bei dem ein Impfkristall<br />

langsam unter Rotation aus der Schmelze gezogen wird. Dabei bildet sich ein<br />

mono<strong>kristalline</strong>r, runder Siliziumzylinder. Bei dem noch aufwändigeren Float Zone (FZ)<br />

Verfahren, auch Zonenziehverfahren genannt, wird ein schon gefertigter Siliziumzylinder<br />

durch eine Induktionsspule gezogen. Dabei wird das Silizium lokal aufgeschmolzen. Weil<br />

viele Fremdatome in festem Silizium eine niedrigere Löslichkeit haben als in flüssigem,<br />

werden sie quasi vor der Erstarrungsfront hergeschoben. Durch dieses Verfahren lässt sich<br />

hochreines Silizium herstellen, das im Gegensatz zu CZ Silizium geringere<br />

Sauerstoffkonzentrationen aufweist. <strong>Die</strong>se beiden Verfahren sind in folgender Abbildung<br />

schematisch dargestellt.

Gesamtprozess und Kostenmodelle<br />

Abbildung 1.1: Schematische Darstellung der beiden Verfahren zur Herstellung<br />

von mono<strong>kristalline</strong>m Silizium. Links das FZ Verfahren, rechts das CZ Verfahren<br />

[Bergmann, Schaefer; 1992].<br />

Bei den beiden genannten Verfahren werden runde Siliziumzylinder gewonnen. Aus<br />

diesen werden anschließend runde, pseudo-quadratische oder voll quadratische Wafer gesägt.<br />

Allein diese Auswahl an möglichen Waferformen eröffnet schon eine Vielfalt an<br />

unterschiedlichen Kostenmodellen. So wird bei Verwendung der runden Wafer am wenigsten<br />

Silizium verschwendet, diese Form führt aber bei einigen Schritten im Solarzellenprozess zu<br />

vermehrten Schwierigkeiten. Spätestens bei der Fertigung der Module, bei denen stark<br />

flächenorientierte Kosten anfallen, ist die geringe Packungsdichte von runden Solarzellen von<br />

Nachteil. Für vollquadratische Wafer müssen aber fast 37% vom wertvollen<br />

Ausgangsmaterial wieder abgesägt werden. In den allermeisten Fällen werden Kompromisse<br />

zwischen diesen Extremlösungen eingegangen und pseudo-quadratische Wafer gesägt. Dabei<br />

werden bei vorgegebener Kantenlänge unterschiedliche Durchmesser der Wafer realisiert.<br />

Beim anderen Verfahren wird die Siliziumschmelze in einem quaderförmigen Tiegel<br />

langsam wieder abgekühlt. Als Ergebnis erhält man hier einen multi<strong>kristalline</strong>n Block, auch<br />

Ingot genannt. <strong>Die</strong>ser wird dann in quadratische Säulen zersägt, welche wiederum mit einer<br />

Drahtsäge zu Wafern geschnitten werden. Hier hat man also die Wahl, wie viele Säulen aus<br />

einem Ingot gesägt werden, das heißt welche Größe später die Wafer haben. In dieser<br />

Beziehung ging der Trend in den letzten Jahren eindeutig zu größeren Wafern. Nachdem vor<br />

einigen Jahren 100x100 mm² und 125x125 mm² Wafer noch Standard waren, werden diese<br />

Formate heute kaum noch produziert. Fast alle Hersteller sind zu Wafern mit 150 mm<br />

beziehungsweise 156 mm Kantenlänge übergegangen. In naher Zukunft ist zu erwarten, dass<br />

einige Hersteller Zellen im Format 200x200 mm² beziehungsweise 210x210 mm²<br />

produzieren. Letzteres bedeutet einen Flächenzuwachs um 340% zum ursprünglichen Format.<br />

7

8<br />

Kapitel 1<br />

Kleinserien in diesen Größen wurden inzwischen schon gefertigt, und der Markt muss zeigen,<br />

wie schnell dieses Format in Großproduktion gehen kann. Da bei vielen Prozessschritten die<br />

Zeit und teilweise auch die Kosten wenig von der Fläche abhängen, kann durch Vergrößerung<br />

der Wafer die Kapazität und auch der Watt-Peak Preis einer Produktionslinie verbessert<br />

werden. Andererseits führen solche großen Wafer auch zu Problemen bei bestimmten<br />

Prozessen oder beim Handling. Außerdem ist es nahe liegend, dass solche Wafer insgesamt<br />

inhomogener in der Materialqualität sind, was sich nachteilig auf den Wirkungsgrad der<br />

Solarzellen auswirkt. Auch der hohe Strom, den solch eine Zelle liefert (bis zu 15 Ampere),<br />

kann zu gewissen Problemen führen. So ist also auch die Frage nach der optimalen Größe von<br />

quadratischen Wafern, zumindest was die Kosten angeht, nicht ohne weiteres zu beantworten.<br />

Nachdem nun das Verfahren der Waferherstellung und die resultierende Form und Größe<br />

der Wafer diskutiert wurde, soll nun noch auf das Wafering selbst, also das Sägen der Wafer<br />

aus dem Block beziehungsweise der Säule, eingegangen werden. Sowohl die mono<strong>kristalline</strong>n<br />

als auch die multi<strong>kristalline</strong>n Säulen werden mit einer Drahtsäge in Wafer geschnitten. Bei<br />

vorgegebener Höhe der Säule entscheidet die Waferdicke über die Anzahl der theoretisch<br />

erreichbaren Wafer pro Säule. Theoretisch deshalb, weil die Bruchrate beim Wafering und<br />

auch bei der anschließenden weiteren Prozessierung von der Dicke abhängt. <strong>Die</strong> Dicke ist<br />

aber nicht umgekehrt proportional zur möglichen Waferanzahl. Durch den Drahtdurchmesser<br />

und die Größe der Partikel in der „slurry“ (so wird die Mischung genannt, die die abrasiven<br />

Teilchen enthält, die für den eigentlichen Sägeprozess verantwortlich sind) wird bestimmt,<br />

wie viel Silizium beim Sägen verloren geht. So können zum Beispiel aus einer<br />

durchschnittlichen Säule 760 Wafer mit einer Dicke von 315 µm gesägt werden. Bei einer<br />

Dicke von 250 µm erhöht sich die Anzahl auf 864, und bei nur 150 µm Dicke sind es 1140<br />

Wafer pro Säule. <strong>Die</strong> Halbierung der Waferdicke bedeutet also nicht die Verdoppelung der<br />

Waferanzahl. Wafer mit einer Dicke von 150 µm können zwar industriell schon gesägt<br />

werden, die Bruchverluste beim Sägen, wie auch bei der Weiterprozessierung sind aber<br />

zurzeit noch zu hoch, als dass damit die Kosten insgesamt gesenkt werden könnten. In einigen<br />

Jahren werden solche Wafer aber sicherlich Standard sein.<br />

Der Großteil der heute gefertigten Zellen ist im Prinzip gleich aufgebaut: Frontseitiger<br />

Emitter, Basiskontakte auf der Rückseite und siebgedruckte Metallisierung. Daher ist auch die<br />

Einbettung in ein Modul im Prinzip immer gleich: Um eine sinnvolle Ausgangsspannung des<br />

Moduls zu erreichen, müssen die Zellen, die nur ungefähr 0,5 Volt liefern, elektrisch in Reihe<br />

geschaltet werden. Das heißt, die Frontseite einer Zelle muss mit der Rückseite der<br />

benachbarten Zelle verbunden werden. Sobald sich aber der Aufbau der Solarzellen ändert,<br />

wie zum Beispiel für Rückkontaktzellen, bei denen sich sowohl Basis- als auch<br />

Emitterkontakt auf der Rückseite befinden, ändert sich die Verschaltung der einzelnen Zellen<br />

im Modul, und daher können sich auch die Fertigungskosten für das Modul signifikant<br />

ändern. Aus diesem Grund können die Kosten von Einzelprozessen nie getrennt von den<br />

Gesamtkosten betrachtet werden. <strong>Die</strong>s erschwert genaue Kostenmodelle, zum Beispiel für<br />

neuartige Zelltypen.

Gesamtprozess und Kostenmodelle<br />

1.2 Kostenmodelle und Zukunftsperspektiven<br />

Für die Gestehungskette vom Ausgangsmaterial bis zum Wafer wurden die einzelnen<br />

Prozesse und der Zusammenhang zu den Gesamtkosten im Groben aufgezeigt. Eine genauere<br />

Betrachtung würde den Umfang dieser Arbeit sprengen, es sollte aber auch nur deutlich<br />

aufgezeigt werden, dass Kostenmodelle im allgemeinen sehr umfangreich sind, und die<br />

Bewertung von Einzelprozessen oder Einsparpotenzialen durch Veränderung der Prozesskette<br />

ein sehr komplexes Thema darstellen.<br />

Nichtsdestotrotz werden solche Kostenmodelle natürlich gemacht und sind durchaus auch<br />

sinnvoll. In [Rohatgi; 2003] wird zum Beispiel gezeigt, dass sich die Gestehungskosten für<br />

Module von 1,98 $/W wie folgt aufteilen: 1,04 $/Wp für den Wafer, 0,34 $/Wp für die<br />

Zellfertigung und 0,60 $/Wp für die Modulfertigung. <strong>Die</strong> Voraussetzung für diese Berechnung<br />

sind: 325 µm Waferdicke, 25 $/kg Siliziumausgangsmaterial, 25 MW Produktionskapazität<br />

und 13,5% Zellwirkungsgrad. Das heißt, dass die Kosten für die Zellprozessierung nur ca.<br />

17% der Modulkosten ausmachen, was auf den ersten Blick sehr gering erscheint. Bei<br />

vorgegebenem Wafermaterial und fixen Fertigungskosten für das Modul entscheidet der<br />

Solarzellenprozess aber maßgeblich über die Ausgangsleistung des Moduls und daher über<br />

die Kosten pro Watt. Es kann also durchaus Sinn machen, eine Veränderung im benutzten<br />

Prozessablauf einzuführen, die nur 1% relative Wirkungsgradsteigerung bringt, aber 5%<br />

Mehrkosten mit sich bringt.<br />

In einer U.S. Studie [Energetics; 2001] wird die zukünftige Entwicklung der PV<br />

Produktion abgeschätzt. Dabei wird für die nächsten 20 bis 30 Jahre eine jährliche Steigerung<br />

von 25% vorhergesagt, was im Jahr 2020 zu einer Gesamtproduktionskapazität von ungefähr<br />

17 GW pro Jahr und einer kumulierten Leistung von 88 GW führen würde. Dabei müssten die<br />

heutigen Systemkosten von 6-8 $/W auf 1,5 $/W fallen. <strong>Die</strong>s würde für die Module einem<br />

Herstellungspreis von unter 1 $/W entsprechen. Damit wären die Kosten denen von<br />

herkömmlichen Energiequellen vergleichbar. <strong>Die</strong> hier benutzte Steigerungsrate von 25%<br />

wurde zumindest in den letzten Jahren sogar deutlich übertroffen, was zeigt, dass diese<br />

Prognosen für die Zukunft tatsächlich plausibel sind.<br />

Aus so genannten Lernkurven lässt sich die Entwicklung der Kosten in Abhängigkeit von<br />

der insgesamt hergestellten Menge des Produktes ablesen. In Abbildung 1.2 ist dies für<br />

Solarmodule gezeigt. <strong>Die</strong> historische Entwicklung belegt, dass sich bei einer Verdoppelung<br />

der Zahl der hergestellten Module der Preis um 20% verringert. Bei einer konservativen<br />

Einschätzung von 15 beziehungsweise 18% Preisreduzierung für die Zukunft, wird spätestens<br />

im Jahr 2020 eine Niveau erreicht, bei dem die Photovoltaik zu anderen Energieformen<br />

konkurrenzfähig sein wird.<br />

9

10<br />

Kapitel 1<br />

Abbildung 1.2: Historische (kleine Grafik) und vorhergesagte (große Grafik)<br />

Lernkurve für die Preisentwicklung von Solarmodulen. Selbst bei pessimistischen<br />

Annahmen werden spätestens im Jahr 2020 zu anderen Energiequellen<br />

konkurrenzfähige Preise erreicht [EPIA; 2004].<br />

Der Vergleich mit „Lernkurven“ anderer Energietechnologien wie zum Beispiel Windenergie<br />

oder Gasturbinen hat aber gezeigt, dass die erzielbaren Kostenreduktionen bei einer<br />

jeweiligen Verdoppelung der Gesamtproduktion geringer werden, sobald der Gesamtumsatz<br />

eine bestimmte Größe erreicht hatte. <strong>Die</strong> „Lernkurve“ verläuft danach flacher, und die<br />

gewünschten geringeren Produktionskosten werden erst später erreicht [Green; 2003]. Daher<br />

werden in gezeigtem Beispiel eher konservative Annahmen bezüglich der Kostenreduktion<br />

voraus gesetzt.

2 Sägeschadenätzen und Texturierung<br />

12<br />

„Ätzlösungssysteme für Silizium gehören zu denen, die am eingehendsten<br />

untersucht wurden. <strong>Die</strong> Entwicklung von Verfahren für Politur, zum<br />

Ausdünnen von Substraten und zur Sichtbarmachung von Strukturdefekten<br />

scheint abgeschlossen. Lediglich über strukturierende Ätzverfahren mit<br />

Hilfe anisotrop oder selektiv wirkender Ätzlösungssysteme erscheinen in<br />

letzter Zeit noch Veröffentlichungen.“(aus Halbleiterätzverfahren [Löwe,<br />

Keppel et al.; 1990] Trotz dieser erstaunlichen Aussage aus dem Jahr 1990<br />

wurde zumindest für die Photovoltaik noch viel auf diesem Gebiet erforscht<br />

und auch ein Großteil des folgenden Kapitels wird sich mit isotroper Ätzung<br />

beschäftigen.<br />

2.1 Alkalisches Ätzen<br />

Nach dem Gießen der multi<strong>kristalline</strong>n Siliziumblöcke beziehungsweise dem Ziehen der<br />

mono<strong>kristalline</strong>n Ingots werden diese zuerst in Säulen der gewünschten Größe gesägt.<br />

Anschließend werden aus diesen Säulen mit Drahtsägen Wafer gewünschter Dicke gesägt.<br />

<strong>Die</strong>ser Vorgang wird auch Wafering genannt. Bei diesem Prozess entsteht durch die<br />

mechanische Beanspruchung auf der Oberfläche der Wafer der so genannte Sägeschaden.<br />

<strong>Die</strong>ser muss vor dem eigentlichen Solarzellenprozess entfernt werden, da diese geschädigte<br />

Schicht eine sehr große Anhäufung an mechanisch induzierten Kristalldefekten enthält.<br />

<strong>Die</strong> gängigste Methode zur Entfernung des Sägeschadens ist das Ätzen in alkalischen<br />

Lösungen, vorzugsweise wässrige Lösungen von Natriumhydroxid beziehungsweise<br />

Kaliumhydroxid. Dazu werden ca. 20 prozentige Lösungen bei ungefähr 80°C benutzt. <strong>Die</strong><br />

Ätzgeschwindigkeit ist bei diesen Lösungen abhängig von der Kristallorientierung, das heißt<br />

bei mc-Si werden unterschiedliche Körner unterschiedlich schnell geätzt. In einem einfachen<br />

Experiment wurde die Ätzgeschwindigkeit auf einem multi<strong>kristalline</strong>n Wafer untersucht.<br />

Dazu wurde ein Wafer mit einem üblichen Dickenmessgerät an fünf verschiedenen Stellen<br />

vermessen. Nach diskreten Ätzzeiten wurde an denselben Stellen wieder die Dicke gemessen.<br />

Aufgrund der Anordnung bei der Messung ist ein systematischer Fehler vorgegeben, es soll<br />

aber auch nur beispielhaft aufgezeigt werden, dass es sehr unterschiedliche<br />

Ätzgeschwindigkeiten gibt und es somit zu einer Stufenbildung auf dem Wafer kommen<br />

kann.<br />

Bei dieser Messmethode wird der Wafer auf eine plane Auflage gelegt und nur die obere<br />

Fläche kann punktgenau mit einem Stempel vermessen werden. <strong>Die</strong> Ungenauigkeit dieser<br />

Methode kommt deutlich in der Tatsache zum Ausdruck, dass die Ätzgeschwindigkeit auf<br />

einigen Körnern nach 2 Minuten einen Einbruch zeigt, auf anderen Körnern jedoch nicht.<br />

Hierbei handelt es sich um ein Messartefakt. Nichtsdestotrotz lässt sich mit diesem

Sägeschadenätzen und Texturierung<br />

Experiment sehr einfach zumindest qualitativ zeigen, wie es zu der Stufenbildung kommt.<br />

<strong>Die</strong>se Stufen können bei späteren Prozessen, vor allem beim Siebdruck, zu Problemen führen.<br />

Desweiteren ist gut zu erkennen, dass die Ätzgeschwindigkeit am Anfang sehr hoch ist und<br />

sich dann langsam einem konstanten Wert annähert. <strong>Die</strong>s ist auf den Sägeschaden<br />

zurückzuführen. <strong>Die</strong> geschädigte Oberfläche kann am Anfang schneller abgetragen werden.<br />

Später nähert man sich der Ätzgeschwindigkeit für defektloses Silizium an.<br />

Ätzgeschwindigkeit [µm/min]<br />

8<br />

7<br />

6<br />

5<br />

4<br />

3<br />

2<br />

1<br />

0<br />

-1<br />

Messpunkt 1<br />

Messpunkt 2<br />

Messpunkt 3<br />

Messpunkt 4<br />

Messpunkt 5<br />

Mittelwert<br />

0 2 4 6 8 10 12 14 16<br />

Ätzzeit [min]<br />

Abbildung 2.1: Ätzgeschwindigkeit in Abhängigkeit von der Ätzdauer an fünf<br />

verschiedenen Punkten eines multi<strong>kristalline</strong>n Wafers.<br />

Als Alternative zur normalen alkalischen Ätzung kann auch die alkalische Texturätze benutzt<br />

werden, die im folgenden Kapitel näher erklärt wird. Da diese Methode aber nur auf<br />

bestimmten Kristallorientierungen wirksam ist, kann auch nur ein bestimmter Flächenanteil<br />

eines multi<strong>kristalline</strong>n Wafers damit texturiert werden.<br />

2.2 Vorteile einer Texturierung<br />

Simulationen und ausführliche Charakterisierungen von Solarzellen zeigen, dass einer der<br />

größten Verlustmechanismen der heutigen Zellen die optischen Verluste an der Oberfläche<br />

darstellen. Zu diesen Verlusten gehört die Abschattung der Zelle, das heißt der prozentuale<br />

Anteil der Oberfläche, den die Metallisierung auf der Oberseite einnimmt und die Reflexion<br />

des Lichts an der Oberfläche. Um letzteres geht es im folgenden Kapitel.<br />

<strong>Die</strong> Reflexion des Lichts beim Übergang von einem Medium in das andere wird durch<br />

das Brechungsgesetz von Snellius beschrieben,<br />

sinα<br />

=<br />

sin β v<br />

v 1 =<br />

2<br />

n<br />

n<br />

2<br />

1<br />

Gl. 2-1<br />

13

14<br />

Kapitel 2<br />

wobei α und β der Eintritts- beziehungsweise Austrittswinkel des Lichtes vom Medium 1 ins<br />

Medium 2 sind, ν1 und ν1 die jeweiligen Lichtgeschwindigkeiten in den beiden Medien und n1<br />

und n2 die jeweiligen Brechungsindizes.<br />

Beim Übergang vom optisch dichteren Medium (hier Silizium) in ein optisch dünneres<br />

Medium (hier Luft oder Glas beziehungsweise EVA; Ethylen Vinyl Acetat) werden<br />

Lichtstrahlen vom Einfallslot weg gebrochen. Bei einem bestimmten Einfallswinkel αT<br />

beträgt der Brechungswinkel 90°. Wenn der Einfallswinkel noch größer als αT ist, so wird der<br />

Lichtstrahl nicht mehr gebrochen, sondern vollständig ins Silizium zurückgeworfen. Man<br />

spricht dann von Totalreflexion. Der Grenzwinkel αT der Totalreflexion ergibt sich aus dem<br />

Brechungsgesetz:<br />

sin<br />

n<br />

2<br />

T<br />

n1<br />

= α Gl. 2-2<br />

Für Silizium ist der Brechungsindex n über einen weiten Wellenlängenbereich ungefähr 3,5<br />

(siehe Abbildung 2.2), woraus sich ein Winkel für die Totalreflexion von 16,5° gegenüber<br />

Luft (n ≈ 1) und von 25,3° gegenüber Glas (n ≈ 1,5) ergibt. <strong>Die</strong>s kann bei entsprechenden<br />

Solarzellentypen große Vorteile bringen, da schon leicht schräg eingekoppeltes Licht an der<br />

Rückseite des Wafers reflektiert wird (siehe Abbildung 2.3, 2. von links).<br />

Optische Indizes<br />

8<br />

7<br />

6<br />

5<br />

4<br />

3<br />

2<br />

1<br />

0<br />

250 350 450 550 650 750 850 950 10501150125013501450<br />

Wellenlänge [nm]<br />

Abbildung 2.2: Brechungsindex und Absorptionskoeffizient von Silizium<br />

aufgetragen gegen die Wellenlänge.<br />

Bei der Entfernung des Sägeschadens mit einer alkalischen Lösung entstehen Flächen auf<br />

dem Wafer, deren Neigungswinkel im Durchschnitt 10 bis 20° betragen. Wenn man den Fall<br />

einer Solarzelle „unter Luft“ betrachtet, führt dies zu keiner Verminderung der Reflexion, da<br />

das reflektierte Licht nicht mehr auf den Wafer trifft. Bei regelmäßigen Strukturen mit einem<br />

Neigungswinkel zwischen 30° und 45° besteht eine gewisse Wahrscheinlichkeit, dass das<br />

Licht noch mal auf den Wafer trifft, und erst bei Winkeln über 45° ist die zweite Möglichkeit<br />

der Einkopplung gewährleitstet [Hylton, Burgers et al.; 2004]. Siehe Abbildung 2.3 rechts.<br />

n<br />

k

Sägeschadenätzen und Texturierung<br />

Bei schräger Einkopplung des Lichts ist die Wahrscheinlichkeit höher, dass dieses auf der<br />

Rückseite des Wafers reflektiert wird, anstatt ungenutzt wieder auszutreten. <strong>Die</strong>ser Effekt<br />

wird auch als „Light Trapping“ bezeichnet.<br />

Abbildung 2.3: Beispielhafte Darstellung unterschiedlicher Waferoberflächen mit<br />

möglichen Strahlengängen des einfallenden Lichts.<br />

In Abbildung 2.3 sind die gängigsten Ergebnisse einer nasschemischen Texturierung<br />

schematisch dargestellt. Links ist ein Wafer mit glatten, planparallelen Oberflächen<br />

dargestellt. Als nächstes ein alkalisch geätzter Wafer mit erhöhter<br />

Reflexionswahrscheinlichkeit auf der Rückseite. <strong>Die</strong> zwei rechten Zeichnungen zeigen Wafer<br />

mit einer „echten“ Texturierung, die zu einer Verringerung der Reflexion an der Oberfläche<br />

führt. Als zweites von rechts ist eine sauer texturierte Oberfläche dargestellt, die rundliche<br />

Strukturen zeigt. Ganz rechts ein Wafer mit einer alkalischen Texturierung, bei der zufällig<br />

angeordnete Pyramiden (random pyramids) entstehen. Für beide Strukturen hat ein großer<br />

Anteil des reflektierten Lichtes nach der ersten Reflexion noch weitere Chancen der<br />

Einkopplung, und das Licht wird vorwiegend unter einem flachen Winkel eingekoppelt, was<br />

die optische Weglänge innerhalb des Wafers vergrößert.<br />

<strong>Die</strong> Texturierung der Oberfläche eines Wafers bringt für die Solarzelle im Wesentlichen<br />

vier Hauptvorteile.<br />

1. <strong>Die</strong> Texturierung reduziert die Reflexion des Lichts an der Oberfläche, weil Licht, das<br />

an einer schrägen Fläche reflektiert wird, eventuell noch ein- oder mehrmals die<br />

Möglichkeit hat, in den Wafer eingekoppelt zu werden.<br />

2. Schräg eingekoppeltes Licht, das die Rückseite des Wafers erreicht, hat eine größere<br />

Wahrscheinlichkeit, wieder in den Wafer zurück reflektiert zu werden.<br />

3. Bei schräger Einkopplung des Lichts werden die Ladungsträger näher an der<br />

Oberfläche generiert. Dadurch erhöht sich die Wahrscheinlichkeit, dass die<br />

Ladungsträger den Emitter erreichen und somit zum nutzbaren Strom der Solarzellen<br />

beitragen.<br />

4. Durch die schräge Einkopplung wird die optische Weglänge des Lichtes größer, so<br />

dass langwelliges Licht mit einem kleinen Absorptionskoeffizienten, mit größerer<br />

Wahrscheinlichkeit absorbiert wird.<br />

15

16<br />

Kapitel 2<br />

2.3 Alkalische Texturierung von mono<strong>kristalline</strong>m Silizium<br />

Für mono<strong>kristalline</strong> Siliziumwafer mit (100) Orientierung wird schon seit längerer Zeit eine<br />

chemische Texturierungsmethode verwendet. <strong>Die</strong>se selektive Form der Ätzung kommt<br />

sowohl in der Halbleiterindustrie zur Ätzung von bestimmten Strukturen als auch in der<br />

Photovoltaik zur Texturierung der Oberfläche zum Einsatz. Hierzu wird Isopropylalkohol<br />

(IPA) zu einer alkalischen Ätzlösung hinzu gegeben. Der Alkohol bewirkt eine Art<br />

Maskierung, so dass die eigentliche Ätzung an statistisch verteilten Stellen beginnt und sich<br />

durch die unterschiedlichen Ätzgeschwindigkeiten in die verschiedenen Raumrichtungen eine<br />

Pyramidenstruktur entwickelt.<br />

Für das erstgenannte Rezept aus Tabelle 2-1 sind die Ätzgeschwindigkeiten in die<br />

verschiedenen Kristallrichtungen wie folgt angegeben:<br />

(100) : (110) : (111) = 100 : 16 : 1 [Sze; 1985].<br />

Durch die Geometrie der Gitterebenen des Siliziumskristalls zueinander wird der Winkel<br />

der Pyramiden bestimmt. <strong>Die</strong> {111} Flächen sind um 54,7° zur (100) Ebene geneigt. Zu<br />

dieser Art der Texturierung finden sich viele Veröffentlichungen zum Beispiel [Vazsonyi,<br />

Klerk et al.; 1999], [Sparber, Schultz et al.; 2003] oder [Singh, Kumar et al.; 2001]. Konkrete<br />

Parametersätze zur Texturierung werden aber selten angegeben.<br />

Eine Auswahl an konkreten Rezepten zur anisotropen Ätzung ist in Tabelle 2-1<br />

aufgeführt. Dabei werden die Anteile teilweise in Gewichtsprozent (wt%) und teilweise in<br />

Volumenprozent (vol%) gemacht. Für die im Rahmen dieser Arbeit durchgeführten<br />

Untersuchungen wird der IPA Anteil immer in vol%, der NaOH Anteil immer in wt%<br />

angegeben.<br />

Tabelle 2-1: Auswahl an Ätzrezepten zur alkalischen Texturierung. <strong>Die</strong> Ätzzeit für<br />

as cut Wafer beträgt bei diesen Rezepten bis zu 40 Minuten.<br />

H2O<br />

[%]<br />

IPA<br />

[%]<br />

NaOH/KOH<br />

[%]<br />

T<br />

[°C]<br />

Referenz<br />

63,3 wt% 13,3 wt% 23,3 wt% 80 [Sze; 1985]<br />

90 vol% 10 vol% 2 wt% 80 [Hylton, Kinderman et al.; 1996]<br />

93-94 vol% 6-7 vol% 1 wt% 80-85<br />

95 vol% 5 vol% 3 wt% 80<br />

[Sparber, Schultz et al.; 2003]<br />

In den oben genannten Veröffentlichungen werden zum Teil schon vorgeätzte Wafer benutzt,<br />

zum Teil betragen die benötigten Ätzzeiten bis zu 40 Minuten. Im Rahmen dieser Arbeit<br />

wurden stabile Prozessparameter gesucht, die bei möglichst kurzer Prozesszeit ein<br />

reproduzierbares Ergebnis der Textur liefern. Dazu wurden verschiedene Versuchsreihen mit<br />

as cut CZ Wafern durchgeführt, bei denen die relevanten Parameter Temperatur, Zeit,<br />

prozentuale Anteile von Wasser, IPA und NaOH sowie die Anordnung der Wafer in der

Sägeschadenätzen und Texturierung<br />

Ätzlösung untersucht wurden. In Abbildung 2.4 sind zwei extreme Beispiele von besonders<br />

schlechtem beziehungsweise sehr guten Ätzergebnis zu sehen. Bei der Beurteilung des<br />

Ätzergebnisses ist zusätzlich zu solchen mikroskopischen Unterschieden auch die<br />

Homogenität der Ätzung über den Wafer von entscheidender Bedeutung, da teilweise sehr<br />

unterschiedliche Strukturen auf ein und demselben Wafer erzeugt werden.<br />

Abbildung 2.4: Elektronenmikroskopische Aufnahmen von zwei alkalisch<br />

texturierten CZ Wafern. Links nach einer Ätzzeit von mehreren Stunden, rechts bei<br />

optimaler Ätzzeit.<br />

Ein wichtiges Kriterium für die praktische Anwendung eines Ätzrezeptes in einem<br />

industriellen Umfeld ist die Ätzgeschwindigkeit, da sie direkten Einfluss auf den Durchsatz<br />

einer entsprechenden Anlage hat. Des Weiteren ist es vorteilhaft, wenn die Ätztemperatur<br />

80°C nicht deutlich überschreitet, da sonst die Auswahl der Materialien für die Chemiebecken<br />

eingeschränkt wird und allgemein höhere Anforderungen an die mechanische Auslegung der<br />

Anlage nötig werden. In den im Folgenden gezeigten Untersuchungen wurden<br />

Ätztemperaturen bis maximal 85°C benutzt, wobei die meisten Experimente bei 80°C<br />

durchgeführt wurden. Niedrigere Temperaturen als 75°C wurden nicht getestet, da bei zu<br />

tiefen Temperaturen die Ätzzeit zu lange wird. Pro Ätzversuch wurden mindestens fünf Wafer<br />

in einem Carrier geätzt, da auch die Anzahl der Wafer, beziehungsweise ob ein Wafer ein<br />

Gegenüber hat oder nicht, Einfluss auf das Ätzergebnis hat.<br />

Es wurde versucht die Ätzgeschwindigkeit möglichst hoch zu wählen, bei gleichzeitig<br />

guter Texturierung der Oberfläche. Dazu muss ein Kompromiss eingegangen werden. <strong>Die</strong><br />

Ätzgeschwindigkeit wächst mit steigender NaOH Konzentration (siehe Abbildung 2.6)<br />

beziehungsweise kleiner werdender IPA Konzentration (siehe Abbildung 2.5). Ein hohes<br />

Verhältnis von NaOH zu IPA Konzentration verschlechtert im Allgemeinen aber die Qualität<br />

der Textur. Daher wurde zuerst ein großes Parameterfeld auf die Ätzgeschwindigkeit hin<br />

untersucht. <strong>Die</strong>se ist über die Wiegung der Wafer vor und nach der Ätzung relativ einfach und<br />

genau zu überprüfen, im Gegensatz zu der Qualität der Textur. <strong>Die</strong>se wird mit<br />

17

18<br />

Kapitel 2<br />

Reflexionsmessungen möglichst an mehreren Stellen des Wafers, und mit Licht- und<br />

elektronenmikroskopischen Untersuchungen beurteilt, wobei letztere nur schwer zu<br />

quantifizieren sind.<br />

Der Ätzabtrag war im Allgemeinen 10-15 µm und durfte 10 µm nicht unterschreiten, um<br />

die vollständige Entfernung des Sägeschadens zu gewährleisten. Ätzparameter, die zu<br />

Ätzzeiten im Bereich von 20 Minuten geführt haben, wurden daraufhin genauer auf die<br />

Qualität der Textur hin untersucht. In den folgenden Abbildungen sind die Ergebnisse<br />

verschiedener Versuchsreihen zu sehen, bei denen schon anhand der Ätzzeit eine Vorauswahl<br />

an entsprechenden Rezepten getroffen wurde.<br />

Ätzrate [µm/min]<br />

2,0<br />

1,5<br />

1,0<br />

0,5<br />

0,0<br />

NaOH = 5%, T = 80°C, t = 9 min<br />

0 1 2 3 4 5 6 7<br />

IPA [%)<br />

Ätzrate [µm/min]<br />

2,0<br />

1,5<br />

1,0<br />

0,5<br />

0,0<br />

1 2 3 4 5 6 7 8<br />

Molverhältnis NaOH:IPA<br />

Abbildung 2.5: Ätzrate verschiedener Texturlösungen aufgetragen gegen die IPA<br />

Konzentration (links) und das Verhältnis von NaOH zu IPA (rechts). Deutlich ist<br />

die hemmende Wirkung von IPA auf die Reaktionsgeschwindigkeit zu erkennen.<br />

In Abbildung 2.5 links ist die Änderung der Ätzrate bei Variation der IPA Konzentration<br />

gezeigt. Schon die Zugabe von 2% IPA reduziert die mittlere Ätzgeschwindigkeit von<br />

2,2 µm/min auf 1,1 µm/min. Bei weiterer Zugabe fällt die Änderung deutlich geringer aus.<br />

Bei diesem Versuch wurde die Ätzzeit mit 9 Minuten konstant gelassen. In Abbildung 2.5<br />

rechts wird die Abhängigkeit der Ätzrate von dem Verhältnis zwischen NaOH und IPA für<br />

eine größere Auswahl an Ätzparametern dargestellt. <strong>Die</strong> Ätztemperatur variiert zwischen 75<br />

und 85°C, die Ätzzeit zwischen 9 und 60 min. Es ist gut zu erkennen, wie die Ätzrate bei<br />

wachsendem Verhältnis von NaOH zu IPA zunimmt.<br />

Anstatt die IPA Konzentration zu variieren, wurde in weiteren Untersuchungen die<br />

NaOH Konzentration als Parameter, bei sonst festgehaltenen Ätzbedingungen, geändert. In<br />

Abbildung 2.6 links ist dies für zwei verschiedene IPA Konzentrationen gezeigt. Deutlich ist<br />

die Steigerung der Ätzgeschwindigkeit bei Zunahme der NaOH Konzentration zu erkennen.<br />

<strong>Die</strong> Ätzzeit geht auch in die Ätzgeschwindigkeit mit ein (siehe Abbildung 2.6), da zum einen<br />

die stark geschädigte oberflächennahe Schicht relativ schnell geätzt wird und zum anderen die<br />

Bedeckung mit Pyramiden im Lauf der Ätzung zunimmt. Daher ist ein deutlicher Rückgang<br />

der Ätzgeschwindigkeit mit zunehmender Ätzzeit zu verzeichnen.

Ätzrate [µm/min]<br />

1,4<br />

1,2<br />

1,0<br />

0,8<br />

0,6<br />

t = 15 min, IPA = 4,5%<br />

t = 20 min, IPA = 6,25%<br />

T = 80°C<br />

0,4<br />

0 5 10 15 20<br />

NaOH [wt%]<br />

Sägeschadenätzen und Texturierung<br />

Ätzrate [µm/min]<br />

1,4<br />

1,2<br />

1,0<br />

0,8<br />

0,6<br />

0,4<br />

NaOH = 5%<br />

NaOH = 2,5%<br />

IPA = 4%, T = 80°C<br />

10 20 30 40<br />

Zeit [min]<br />

Abbildung 2.6: Ätzrate verschiedener Texturlösungen aufgetragen gegen die<br />

NaOH Konzentration (links) und die Zeit (rechts).<br />

Nachdem die Auswahl der möglichen Ätzparameter durch die Vorgabe von<br />

Ätzgeschwindigkeit und Temperatur eingeschränkt wurde, musste nun die Qualität der Textur<br />

an sich bewertet werden. <strong>Die</strong> Qualität hängt letztendlich von der Dichte der Pyramiden, deren<br />

Größenverteilung und der Bedeckung über die Waferoberfläche ab. <strong>Die</strong>s kann am besten mit<br />

einem Elektronenmikroskop beurteilt werden, was aber sehr aufwändig ist, wenn die<br />

Homogenität über die ganze Waferfläche bewertet werden soll. Deshalb wurde zur<br />

Beurteilung der Qualität einer Textur auch der optische Eindruck miteinbezogen.<br />

Im Laufe der Untersuchungen wurden dabei verschiedene Effekte festgestellt. Häufig<br />

kam es zum Beispiel zu einer relativ homogenen Ätzung über den Wafer und nur von einigen<br />

Punkten gingen linienförmige Störungen aus. <strong>Die</strong>se verliefen von den Punkten aus gesehen<br />

schweifförmig nach oben. Aufgrund der Form wurden diese Strukturen „Kometen“ genannt.<br />

Sie entstehen offensichtlich durch die aufsteigenden Gasbläschen. Des Weiteren konnte<br />

häufiger festgestellt werden, dass sich eine „Vorbehandlung“ der Waferoberfläche auf das<br />

Ergebnis der Textur auswirkt. So waren zum Beispiel Fingerabdrücke auf den texturierten<br />

Wafern zu erkennen, obwohl die Wafer nur mit Handschuhen angefasst wurden. Auch ein<br />

Reiben oder Verschieben der Wafer gegeneinander hatte teilweise einen ähnlichen Effekt. Da<br />

es sich dabei um keine Kontaminierung der Oberfläche handeln kann, muss allein die<br />

mechanische Belastung der obersten Schicht dafür verantwortlich sein. <strong>Die</strong>s ist auch durchaus<br />

plausibel, da ja genau die oberste Schicht am stärksten durch das Wafering geschädigt und so<br />

für mechanische Belastungen am empfindlichsten ist. Erstaunlicherweise waren solche<br />

Bereiche, die den Wafer nach der Ätzung inhomogen erscheinen ließen, durchaus sehr gut<br />

texturiert, nur unterschied sich die Geometrie der Pyramiden von der auf der restlichen<br />

Waferoberfläche. Bei bestimmten Ätzbedingungen, die ansonsten nur zu mäßigen<br />

Ergebnissen führten, war die Textur an eben solchen Stellen immer noch sehr gut. Es könnte<br />

also Sinn machen, diesen Effekt gezielt auszunutzen, wenn ansonsten keine gute Textur<br />

erreicht werden kann. Ziel dieser Untersuchung war aber ohne solche „Tricks“ auszukommen.<br />

<strong>Die</strong> Ätzparameter, die in kurzer Zeit zu guten Texturergebnissen geführt haben, wurden<br />

auf ihre Reproduzierbarkeit hin überprüft. Es ist bekannt, dass dieser Texturierungsprozess<br />

durch viele äußere Parameter beeinflusst wird. Dabei sind die Zusammenhänge meistens<br />

19

20<br />

Kapitel 2<br />

kaum bekannt. Daher ist die Reproduzierbarkeit von solchen Ätzexperimenten ein wichtiges<br />

Kriterium um deren Anwendbarkeit im industriellen Umfeld zu beurteilen. Dabei haben sich<br />

zwei Parametersätze als sehr stabil und reproduzierbar erwiesen. <strong>Die</strong>se sind in folgender<br />

Tabelle dargestellt.<br />

Tabelle 2-2: 2 Parametersätze zur alkalischen Texturierung von mono<strong>kristalline</strong>n<br />

„as cut“ Siliziumwafern.<br />

Parametersatz NaOH-Konz. IPA-Konz. Zeit<br />

1 10% 6,25% 20 min<br />

2 5% 4% 25 min<br />

2.4 Saure Texturierung von multi<strong>kristalline</strong>m Silizium<br />

Als viel versprechende Alternative zur Ätzung von multi<strong>kristalline</strong>n Wafern in<br />

alkalischen Lösungen wurde die isotrope saure Texturierung entwickelt. Sie ist im Gegensatz<br />

zur alkalischen Ätzung unabhängig von der Kristallorientierung (daher isotrop), das heißt sie<br />

ätzt in alle Raumrichtungen gleich schnell. Bei der alkalischen Ätzung hängt die<br />

Ätzgeschwindigkeit stark von der Orientierung der einzelnen Körner ab, das heißt um zu<br />

garantieren, dass bei allen Körnern eine bestimmte Mindestschichtdicke abgeätzt wird,<br />

werden viele Körner mehr als unbedingt notwendig geätzt. <strong>Die</strong>s ist daher relevant, da man<br />

den Sägeschaden durch das Wafering, der ca. 5 µm tief gehen kann, entfernen will und man<br />

daher bei vielen Bereichen deutlich mehr als 5 µm abätzen muss. <strong>Die</strong>s führt zu der so<br />

genannten Stufenbildung zwischen einzelnen Körnern. <strong>Die</strong>se Stufen können beim<br />

Siebdruckprozess ein Problem darstellen, da teilweise über sehr große Niveauunterschiede<br />

hinweg gedruckt wird und es dadurch zu Einschnürungen des Fingerquerschnitts oder im<br />

Extremfall zu Fingerunterbrechungen kommen kann. Damit verknüpft ist der Vorteil, dass<br />

man insgesamt weniger abätzen muss, was speziell bei dünnen Wafern wichtig wird, weil<br />

man natürlich möglichst wenig von der Waferdicke verlieren möchte. Bei vorgegebener<br />

Enddicke der Solarzelle kann also ein dünnerer Wafer benutzt werden. Da die Waferkosten<br />

bis zu 60% an den Gestehungskosten der Solarzelle ausmachen können, kann mit einer<br />

deutlichen Einsparung durch die Benutzung dünnerer Wafer gerechnet werden. Bei<br />

Waferkosten von ca. 3 € (125x125 mm², 330 µm Dicke), und einer Reduzierung des Abtrags<br />

um 15 µm, ergibt sich ein theoretisches Einsparpotenzial von 0,137 € pro Solarzelle was im<br />

Bereich von 3 bis 4% der Gesamtkosten liegt.<br />

Ein weiterer sehr wichtiger Aspekt ist die Tatsache, dass die saure Texturierung ein sich<br />

selbst stoppender Prozess ist, das heißt, nachdem der Sägeschaden entfernt ist stoppt die<br />

Reaktion nahezu und nur in Bereichen mit hoher Versetzungsdichte läuft sie mit reduzierter<br />

Ätzgeschwindigkeit weiter. Für einen stabilen, gut reproduzierbaren Prozess ist dieser Effekt<br />

sehr wichtig, da er die großtechnische Anwendung deutlich erleichtert.

Sägeschadenätzen und Texturierung<br />

Der entscheidende Vorteil der sauren Texturierung liegt aber in der Möglichkeit, bei<br />

entsprechenden Ätzbedingungen eine texturierte Oberfläche zu erzeugen, die die Reflexion<br />

des Lichts und damit die optischen Verluste der Solarzelle deutlich verringert.<br />

Durch die vergrößerte Oberfläche des Wafers vergrößert sich natürlich auch die effektive<br />

Kontaktfläche der Metallisierung bei fest gehaltener Fingerbreite. <strong>Die</strong>s führt zu einer<br />

Verringerung des Absolutwertes des Kontaktwiderstandes zwischen Metallisierung und<br />

Silizium, wenn der spezifische Kontaktwiderstand konstant bleibt. Vor allem beim derzeitigen<br />

Trend zu höherohmigen Emittern bringt dies einen nicht zu vernachlässigenden Vorteil mit<br />

sich, da solche Emitter sonst nur noch unter Einbußen im Füllfaktor zu kontaktieren wären.<br />

Für bestimmte Einsatzgebiete wird aus ästhetischen Gründen ein homogenes Aussehen<br />

der Solarmodule gefordert. Vor allem bei der Integration in Fassaden oder für besondere<br />

architektonische Zwecke wird dies von Kunden und Architekten gewünscht. Normale<br />

multi<strong>kristalline</strong> Zellen reflektieren das Licht auf den verschiedenen Körnern ganz<br />

unterschiedlich, was zu einem inhomogenen Eindruck der Module führt. <strong>Die</strong>ser Effekt wird<br />

durch die saure Texturierung auf Zellebene größtenteils unterdrückt und nach der<br />

Einkapselung unter Glas ist die Inhomogenität multi<strong>kristalline</strong>r Zellen überhaupt nicht mehr<br />

zu erkennen. <strong>Die</strong> Module in Abbildung 2.7 wurden im Rahmen dieser Arbeit aus<br />

benachbarten multi<strong>kristalline</strong>n Solarzellen gefertigt und zeigen eindrücklich die Änderung im<br />

Erscheinungsbild durch die saure Texturierung. Auf die zusätzlichen Verbesserungen der<br />

elektrischen Eigenschaften wird weiter hinten in diesem Kapitel eingegangen.<br />

Abbildung 2.7: Zwei Module gefertigt aus Solarzellen benachbarter Wafer (vgl.<br />

Abbildung 2.16). <strong>Die</strong> Zellen des linken Moduls wurden sauer texturiert, die des<br />

rechten Moduls alkalisch geätzt. <strong>Die</strong> Leistungssteigerung beträgt 4,8% relativ bei<br />

ansonsten gleicher Prozessierung.<br />

Bei der sauren Texturierung wird zur Ätzung eine wässrige Lösung aus Flusssäure und<br />

Salpetersäure benutzt. <strong>Die</strong> Ätzung von Silizium mit Flusssäure, Salpetersäure und weiteren<br />

21

22<br />

Kapitel 2<br />

unterschiedlichen Zusätzen ist aus der Halbleiterfertigung schon lange bekannt. In<br />

[Bogenschütz; 1967] sind zum Beispiel 24 Ätzlösungen für Silizium für die<br />

unterschiedlichsten Anwendungen beschrieben, die fast alle HF und HNO3 enthalten.<br />

Für die Reaktion von Silizium mit Salpeter-/Flusssäure-Gemischen findet man<br />

verschiedene stöchiometrische Gleichungen:<br />

(1) Si + 2 HNO3 + 6 HF → H2SiF6 + 2 HNO2 + 2 H2O<br />

(2) 3 Si + 4 HNO3 + 18 HF → 3 H2SiF6 + 4 NO + 8 H2O aus [Bogenschütz; 1967]<br />

(3) 3 Si + 2 HNO3 + 18 HF → 3 H2SiF6 + 2 NO + 4 H2O + 3 H2<br />

(4) 5 Si + 6 HNO3 + 30 HF → 5 H2SiF6 + 2 NO2 + 4 NO + 10 H2O + 3 H2<br />

(5) Si + HNO3 + 6 HF → H2SiF6 + HNO2 + H2O + H2 aus [Sze; 1985]<br />

In den verschiedenen Gleichungen wird die Salpetersäure unterschiedlich weit reduziert. Ein<br />

näherer Blick auf die Reaktion zeigt, folgendes:<br />

<strong>Die</strong> Reaktion setzt sich aus einer Redoxreaktion, der Oxidation des Siliziums durch<br />

Salpetersäure und der gleichzeitigen Reduktion der Salpetersäure, z.B. nach<br />

(6) Si + 4 HNO3 → SiO2 + 4 NO2 + 2 H2O<br />

und der anschließenden Umsetzung des Siliziumdioxids mit Flusssäure zusammen:<br />

(7a) SiO2 + 4 HF → SiF4 + 2 H2O<br />

(7b) SiF4 + 2 HF → H2SiF6<br />

Gleichung (6) liefert aber nur eine unvollständige Beschreibung der Redoxreaktion. Zwar<br />

wird der Redoxprozess auf diese Weise starten,<br />

(6a) Si + 4 HNO3 → SiO2 + 4 NO2 + 2 H2O<br />

doch werden weitere Reaktionsschritte folgen. Reaktion (6a) verläuft recht langsam. Das<br />

entstehende Stickstoffdioxid reagiert in Gegenwart von Wasser unter Disproportionierung:<br />

(6b) 2 NO2 + H2O → HNO2 + HNO3<br />

Auch Salpetrige Säure reagiert dann mit Silizium, und zwar wesentlich schneller als<br />

Salpetersäure:<br />

(6c) Si + 4 HNO2 → SiO2 + 4 NO + 2 H2O

Sägeschadenätzen und Texturierung<br />

Das entstehende Stickstoffmonoxid wiederum reagiert mit Salpetersäure zu Salpetriger Säure:<br />

(6d) 4 HNO3 + 2 NO + H2O → 3 HNO2<br />

Auf Reaktion (6d) folgt dann wieder Reaktion (6c) usw. Zum Motor der Oxidation wird damit<br />

die Salpetrige Säure. Da diese aus den Stickoxiden gebildet wird (Reaktionen 6b und 6d), ist<br />

die Konzentration der im Bad gelösten Stickoxide von wesentlicher Bedeutung. Insbesondere<br />

darin liegt vermutlich ein wichtiger Vorteil einer niedrigen Badtemperatur wie sie für diese<br />

Entwicklung benutzt wurde. Je niedriger die Temperatur des Bades ist, desto weniger<br />

Stickoxide gehen dem Bad durch Ausgasung verloren.<br />

Durch die prozentuale Zusammensetzung von Flusssäure, Salpetersäure und Wasser<br />

sowie der Ätztemperatur werden zum einen die Ätzgeschwindigkeit (siehe Abbildung 2.8)<br />

und zum anderen die Art der Ätzung bestimmt. Je nach Bedingungen kann die Oberfläche<br />

sehr glatt werden (Politurätze) oder mehr oder weniger rau. Das Ziel bei dieser Texturierung<br />

ist es, eine Oberfläche zu erreichen, die möglichst wenig Licht reflektiert, aber gleichzeitig<br />

die Oberfläche des Wafers nicht zu sehr vergrößert, da sich dies negativ auf die elektrischen<br />

Eigenschaften der Solarzellen auswirkt.<br />

Abbildung 2.8: Ätzdreieck des Ätzsystems HF–HNO3–CH3COOH (durchgezogene<br />

Linien) beziehungsweise HF-HNO3-H2O (gestrichelt). <strong>Die</strong> Konturenlinien geben<br />

die Ätzgeschwindigkeit von Silizium in µm/min an. Aus [Robbins, Schwartz;<br />

1960].<br />

Am Anfang der Entwicklung dieser Texturierungsmethode wurden, so wie auch in anderen<br />

Forschungslabors, noch mehrere Zusatzstoffe, vorwiegend organische Chemikalien<br />

zugegeben. So wurde bei Shell eine Texturlösung entwickelt, die Schwefelsäure, Flusssäure<br />

und Salpetersäure im Verhältnis 6:3:1 enthält und bei Zimmertemperatur verwendet wird<br />

23

24<br />

Kapitel 2<br />

[Sontag, Hahn et al.; 2003]. Am IMEC (Interuniverstiy MicroElectronics Center) in Belgien<br />

wurde ein Prozess mit Flusssäure, Salpetersäure und Wasser gefunden, der aber nur unter<br />

Zugabe von zwei Additiven effektiv funktioniert [Einhaus, Vazsony et al.; 1997], [Vazsonyi,<br />

Klerk et al.; 1999] und [Wolf, Choulat et al.; 2000]. Auch ECN (Energy research Centre of<br />

the Netherlands) berichtet von einem industriell eingesetzten Prozess, der aber auch<br />

mindestens ein organisches Additiv benötigt [Weeber, Burgers et al.; 2004]. Im Rahmen<br />

dieser Arbeit ist es gelungen, auch ohne die Benutzung von Additiven stabile und<br />

reproduzierbare Ätzbedingungen zu finden. Das stellt einen großen Vorteil dar, der im<br />

Folgenden erläutert wird.<br />

Schon Anfang der 90er Jahre wurde die saure Texturierung für die Photovoltaik getestet<br />

und auch die erreichten Reflexionen schienen ermutigend. So erreichten Kaiser et. al im<br />

Spektralbereich zwischen 500 und 1050 nm eine Reflexion unter 14%, verglichen mit einem<br />

normal geätzten mc-Si Wafer der in diesem Bereich über 28% liegt [Kaiser, Kaiser et al.;<br />

1991]. <strong>Die</strong> Methode birgt aber auch einige Schwierigkeiten aufgrund der Zusammensetzung<br />

des Ätzmittels und der Natur des Ätzvorgangs. So ergibt sich bei Zugabe von organischen<br />

Mitteln ein erhöhter Aufwand bei der Entsorgung der verbrauchten Lösung. Wie schon<br />

erwähnt, konnte bei der hier vorgestellten Entwicklung auf die Zugabe von organischen<br />

Chemikalien verzichtet werden, was die spätere Entsorgung deutlich vereinfacht. Des<br />

Weiteren lässt sich bei weniger Komponenten auch die prozentuale Zusammensetzung der<br />

Ätzlösung einfacher konstant halten, wenn während der Ätzung Ingredienzien verbraucht<br />

werden. Der weitere Vorteil der entwickelten Methode ist die Ätzung bei Temperaturen<br />

unterhalb der Raumtemperatur. <strong>Die</strong>s erfordert zwar eine aktive Kühlung der Ätzlösung, die<br />

aber bei der Ätzung vieler Wafer ohnehin notwendig ist, da die Reaktion stark exotherm ist.<br />

Bei diesen niedrigeren Temperaturen verläuft die Ätzung jedoch weniger heftig und auch die<br />

Freisetzung der giftigen Stickoxide wird reduziert. Wie weiter oben erläutert hat das einen<br />

positiven Einfluss auf die Reaktionskinetik der Ätzung. Vor allem beim Herausziehen der<br />

Wafer aus der Ätzlösung dampfen weniger Stickoxide ab. Das ist wiederum relativ wichtig<br />

für die Auslegung der Absaugung und Entsorgung der entstehenden Gase bei einer industriell<br />

eingesetzten Anlage. <strong>Die</strong> hier benötigten Abgaswäscher müssen für die maximal anfallenden<br />

Mengen dimensioniert sein.<br />

Aus diesem Ansatz heraus bietet sich auch die Konzeption einer In-line Anlage an. Durch<br />

das In-line Konzept wird sichergestellt, dass die Prozesse kontinuierlich ablaufen. Werden die<br />

Wafer immer in derselben Geschwindigkeit also mit derselben Anzahl von Wafern pro<br />

Zeiteinheit zugegeben, dann finden auch alle Prozesse über die Zeit gesehen unter denselben<br />

Bedingungen statt. Es gibt keine „Reaktionsspitzen“. <strong>Die</strong> as-cut Wafer werden am Anfang<br />

relativ schnell geätzt. Daraus folgt, dass bei einem Batchprozess am Beginn der Ätzung viele<br />

Stickoxide pro Zeiteinheit entstehen und in kurzer Zeit viel Wärme abgeführt werden muss.<br />

<strong>Die</strong>s kann die Auslegung der Kühleinheit und der Gasentsorgung deutlich erschweren. Für<br />

eine In-line Anlage können diese Aufgaben deutlich einfacher gelöst werden. Aus diesem<br />

Grund wurde der Prozess nach den anfänglichen Optimierungen auf eine solche In-line<br />

Anlage übertragen. <strong>Die</strong> gezeigten Ergebnisse aus Kapitel 2.4.1 und 2.4.2 wurden allerdings<br />

noch im Becherglas realisiert.

Sägeschadenätzen und Texturierung<br />

In Abbildung 2.9 sind elektronenmikroskopische Aufnahmen von sauer texturierten<br />

Oberflächen bei zwei unterschiedlichen Vergrößerungsfaktoren zu sehen. In der linken<br />

Abbildung ist eine Korngrenze zu erkennen die vertikal durchs Bild verläuft. Außerdem sind<br />

einige kreisförmige kleine Löcher im µm Bereich zu sehen. Wie weiter oben erwähnt, werden<br />

geschädigte Bereiche wie Korngrenzen und Versetzungen schnell geätzt, wodurch diese<br />

Bereiche teilweise heraus gearbeitet werden. Das ist einerseits wünschenswert, da ja gerade<br />

die geschädigten Bereiche die elektrische Qualität des Siliziums negativ beeinflussen, aber<br />

andererseits kann es auch zu Problemen führen, wenn zu tief geätzte Strukturen entstehen, die<br />

die Stabilität des Wafers beeinträchtigen. Deshalb gilt es bei dieser Art der Texturierung<br />

immer einen Kompromiss zu finden, zwischen der Reflexion des Wafers und der Tiefe der<br />

erzeugten Strukturen.<br />

Abbildung 2.9: Elektronenmikroskopische Aufnahmen sauer texturierter Wafer.<br />

Auf der linken Abbildung ist eine von unten nach oben verlaufende Korngrenze zu<br />

sehen. Rechts ist zu erkennen, dass zusätzlich zu den länglichen Strukturen, die bis<br />

zu 10 µm lang sind, noch kleinere Strukturen im µm und sub µm Bereich erzeugt<br />

werden.<br />

<strong>Die</strong> Aufnahme des Texturergebnisses mit dem Elektronenmikroskop stellt ein wichtiges,<br />

wenn auch aufwändiges, Werkzeug zur Qualitätskontrolle dar. Nur damit ist die benötigte<br />

Auflösung aber auch Tiefenschärfe zu erreichen. Gerade die gleichzeitige Sichtbarmachung<br />

von unterschiedlichen Niveauebenen ist bei einer Texturierung natürlich sehr wichtig. Bei<br />

Betrachtung der Wafer aus unterschiedlichen Winkeln kann ein räumlicher Eindruck der<br />

Geometrie der Oberfläche, sowie der Tiefe der Strukturen gewonnen werden. Mit einer<br />

speziellen Software konnten dreidimensionale Bilder der Oberflächen erzeugt werden. Aus<br />

zwei Aufnahmen, die aus unterschiedlichen Winkeln aufgenommen wurden, kann die<br />

Sofware die ortsaufgelöste Topographie der Oberfläche berechnen. Daraus ergeben sich<br />

vielfältige Auswertungsmöglichkeiten. In Abbildung 2.12 ist ein Ausschnitt eines texturierten<br />

Wafers zu sehen, für den dann entlang der Diagonalen im grünen Rechteck (purpurne Linie)<br />

ein Höhenschnitt berechnet wurde. Bei dieser Aufnahme betragen die größten<br />

Höhenunterschiede ca. 4 µm, im Allgemeinen wurden 4 bis 5 µm gemessen. <strong>Die</strong>s ist<br />

verglichen zu den bis zu 10 µm hohen Stufen, die bei der alkalischen Ätzung entstehen<br />

können, kein Problem bei der Kontaktierung mittels Siebdruck.<br />

25

26<br />

Kapitel 2<br />

Abbildung 2.10: Dreidimensionale Darstellung eines sauer texturierten mc Wafers.<br />

Mit einer entsprechenden Brille (rot-blau) entsteht ein dreidimensionaler,<br />

räumlicher Eindruck der Strukturen.<br />

Abbildung 2.11: Links Topografie der Oberfläche des Wafers aus Abbildung 2.12<br />

mit Höhenlinien und Farbskalierung. Rechts ist die berechnete dreidimensionale<br />

Oberfläche als Schrägbild dargestellt.<br />

Es können aber nicht nur Linienscans sondern auch komplette „Höhenkarten“ mit<br />

Farbskalierung beziehungsweise Bilder mit dreidimensionalem Eindruck erzeugt werden.<br />

Beispiele hierfür sind in Abbildung 2.11 zu sehen. Auch hier ist gut zu erkennen, dass die<br />

Tiefe der Textur im Bereich 4 bis 5 µm liegt. Des Weiteren kann mit der Software auch ein<br />

Bild berechnet werden, in dem die Tiefeninformation mit den Farben rot und blau kodiert<br />

wird. Mit einer entsprechenden Brille kann der Betrachter einen dreidimensionalen Eindruck<br />

der Textur erhalten (vgl. Abbildung 2.10).

Sägeschadenätzen und Texturierung<br />

Abbildung 2.12: Elekronenmikroskopische Aufnahme eines sauer texturierten<br />

Wafers (links). Rechts ein Linienscan der Oberfläche entlang der diagonalen Linie.<br />

2.4.1 Reflexionsverringerung<br />

<strong>Die</strong> physikalische Größe, die bei der Texturierung von Oberflächen am einfachsten<br />

quantifiziert und optimiert werden kann, ist die Reflexion der Wafer. Direkt nach den<br />

Ätzversuchen kann die wellenlängenabhängige Reflexion mit einem Spektrometer gemessen<br />