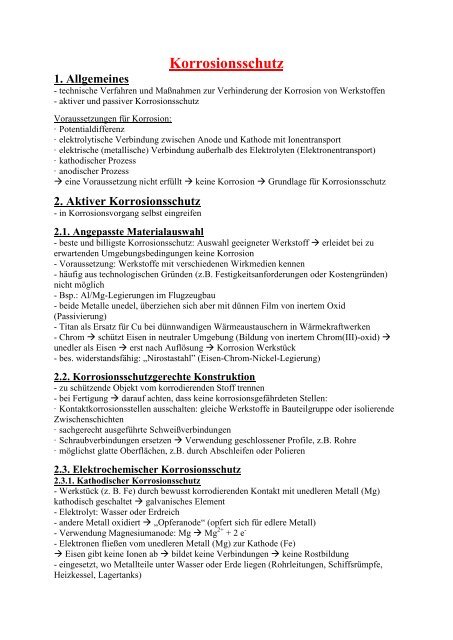

Korrosionsschutz

Korrosionsschutz

Korrosionsschutz

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

1. Allgemeines<br />

<strong>Korrosionsschutz</strong><br />

- technische Verfahren und Maßnahmen zur Verhinderung der Korrosion von Werkstoffen<br />

- aktiver und passiver <strong>Korrosionsschutz</strong><br />

Voraussetzungen für Korrosion:<br />

· Potentialdifferenz<br />

· elektrolytische Verbindung zwischen Anode und Kathode mit Ionentransport<br />

· elektrische (metallische) Verbindung außerhalb des Elektrolyten (Elektronentransport)<br />

· kathodischer Prozess<br />

· anodischer Prozess<br />

eine Voraussetzung nicht erfüllt keine Korrosion Grundlage für <strong>Korrosionsschutz</strong><br />

2. Aktiver <strong>Korrosionsschutz</strong><br />

- in Korrosionsvorgang selbst eingreifen<br />

2.1. Angepasste Materialauswahl<br />

- beste und billigste <strong>Korrosionsschutz</strong>: Auswahl geeigneter Werkstoff erleidet bei zu<br />

erwartenden Umgebungsbedingungen keine Korrosion<br />

- Voraussetzung: Werkstoffe mit verschiedenen Wirkmedien kennen<br />

- häufig aus technologischen Gründen (z.B. Festigkeitsanforderungen oder Kostengründen)<br />

nicht möglich<br />

- Bsp.: Al/Mg-Legierungen im Flugzeugbau<br />

- beide Metalle unedel, überziehen sich aber mit dünnen Film von inertem Oxid<br />

(Passivierung)<br />

- Titan als Ersatz für Cu bei dünnwandigen Wärmeaustauschern in Wärmekraftwerken<br />

- Chrom schützt Eisen in neutraler Umgebung (Bildung von inertem Chrom(III)-oxid) <br />

unedler als Eisen erst nach Auflösung Korrosion Werkstück<br />

- bes. widerstandsfähig: „Nirostastahl” (Eisen-Chrom-Nickel-Legierung)<br />

2.2. <strong>Korrosionsschutz</strong>gerechte Konstruktion<br />

- zu schützende Objekt vom korrodierenden Stoff trennen<br />

- bei Fertigung darauf achten, dass keine korrosionsgefährdeten Stellen:<br />

· Kontaktkorrosionsstellen ausschalten: gleiche Werkstoffe in Bauteilgruppe oder isolierende<br />

Zwischenschichten<br />

· sachgerecht ausgeführte Schweißverbindungen<br />

· Schraubverbindungen ersetzen Verwendung geschlossener Profile, z.B. Rohre<br />

· möglichst glatte Oberflächen, z.B. durch Abschleifen oder Polieren<br />

2.3. Elektrochemischer <strong>Korrosionsschutz</strong><br />

2.3.1. Kathodischer <strong>Korrosionsschutz</strong><br />

- Werkstück (z. B. Fe) durch bewusst korrodierenden Kontakt mit unedleren Metall (Mg)<br />

kathodisch geschaltet galvanisches Element<br />

- Elektrolyt: Wasser oder Erdreich<br />

- andere Metall oxidiert „Opferanode“ (opfert sich für edlere Metall)<br />

- Verwendung Magnesiumanode: Mg Mg 2+ -<br />

+ 2 e<br />

- Elektronen fließen vom unedleren Metall (Mg) zur Kathode (Fe)<br />

Eisen gibt keine Ionen ab bildet keine Verbindungen keine Rostbildung<br />

- eingesetzt, wo Metallteile unter Wasser oder Erde liegen (Rohrleitungen, Schiffsrümpfe,<br />

Heizkessel, Lagertanks)

- Heizungsbau: dicker Stab aus Al, Zn, Mg (bzw. alles zusammen als Legierung) in den<br />

Kessel eingebaut elektrisch leitend mit Kesselanlage verbunden<br />

- ab und zu Magnesium erneuern, da langsam abgebaut (verbraucht)<br />

- auch möglich: durch Fremdstrom (mit Stromquelle)<br />

negativer Pol mit Werkstück verbunden<br />

positiver Pol mit Fremdstromanode (Silizium-Gusseisen, Graphit, Magnetit)<br />

Rohrleitungen, Industrieanlagen, Offshore-Anlagen<br />

bei neuen Mittelland-Kanal-Weserbrücke in Minden<br />

2.3.2. Anodischer <strong>Korrosionsschutz</strong><br />

Passivierung<br />

- Erzeugen von reaktionsträgen Oberflächen auf normalerweise reaktionsfreudigen Metallen<br />

auf Oberfläche bildet sich für Reaktionspartner undurchlässige Schicht aus<br />

- chemisch durch Einwirkung von Sauerstoff, Wasser oder Oxidationsmitteln<br />

- elektrochemisch durch anodische Oxidation<br />

Sonderform Galvanisierung<br />

Chemische Passivierung<br />

- Bsp.: Magnesium in Wasser getaucht<br />

→ Mg(OH) 2 + 2 H 2<br />

- auch bei Aluminium, Zink und Nickel<br />

- andere Metalle (Chrom, Vanadium, Wolfram) dünne Schicht aus Oxiden durch<br />

Reaktion mit Sauerstoff<br />

- elementares Eisen: gegenüber trockener Luft durch Ausbildung Oxidschicht passiviert<br />

Einwirkung von Wasser und Kohlendioxid rostet<br />

Rost keine homogene Oberfläche, sondern bricht von Oberfläche schuppig ab <br />

Kanäle gebildet Wasser an Metalloberfläche<br />

durch Oberflächenanstriche oder Legierung vor Korrosion schützten (passiver KS)<br />

Elektrochemische Passivierung<br />

- schützende Oxidschicht mit elektrischen Strom erzeugt<br />

- met. Werkstück z. B. in mit verdünnter Schwefelsäure gefüllten Trog getaucht<br />

Werkstück als Anode geschaltet<br />

- erwünschten Oxide in äußeren Metallschicht anodische Oxidation<br />

- verbreitetste Verfahren: Eloxal-Verfahren (elektrisch oxidiertes Aluminium)<br />

Aluminium und Legierungen durch anodische Oxidation in Schwefelsäure- oder<br />

Oxalsäurebädern mit 10 bis 30 μm dicken Oxidschicht aus AL 2 O 3 überzogen<br />

Oberfläche charakteristisch matt und gegenüber Witterung und Seewasser stabil<br />

- weitere aktive Maßnahme: Korrosionsinhibitoren einsetzen verringern Wirkung des<br />

korrodierenden Stoffs, indem sie ihn binden oder neutralisieren<br />

3. Passiver <strong>Korrosionsschutz</strong><br />

- Schutz von Werkstoffen durch Überziehen mit <strong>Korrosionsschutz</strong>mitteln<br />

3.1. Oberflächenveränderung durch metallische Überzüge<br />

- Korrosion am verzinkten und verzinnten Stahlblech Unterschied ob Metall (Überzug)<br />

edler oder unedler als Werkstoff<br />

- Eisen edler als Zink Verletzung Zink Lochfraß am Zinkblech (da Anode)<br />

(elektronegativer Überzug)

- Zinn edler als Eisen Verletzungen Zinn Eisen Anode Lochfraß am Eisen<br />

(elektropositiver Überzug)<br />

3.1.1. Galvanisieren<br />

- Beschichtung von Oberflächen mit Hilfe des elektrischen Stroms<br />

Oberflächeneigenschaften, die Grundmaterial nicht oder nicht in dieser Güte aufweist<br />

- im engeren Sinn: Abscheidung von metallischen Schichten auf Werkstücken<br />

- im weiteren Sinn: umfasst auch Erzeugung von nichtmetallischen Oberflächen<br />

Elektroplattierung<br />

- Abscheidung von 1-50 μm dünnen metallischen Schichten auf Oberflächen, die elektrischen<br />

Strom leiten<br />

- Werkstück (z. B. Eisen) in wässrige Lösung von Kupfersulfat getaucht<br />

- Werkstück als Kathode (Minuspol) geschaltet<br />

- Kupferplatte Anode<br />

- Anordnung = galvanisches Bad<br />

- Spannung von 2 bis 10 Volt angelegt<br />

Anode: elementares Kupfer geht in Lösung (Cu 0 → Cu 2+ )<br />

Kathode: Kupferionen zu metallischem Kupfer entladen (Cu<br />

2+ → Cu 0 )<br />

schlagen sich auf Eisenoberfläche nieder<br />

bilden auf Werkstück dünne, gleichmäßige Schicht Werkstück verkupfert<br />

- Metalle, die galvanisch abgeschieden werden: Cu, Ni, Zn, Cr, Sn, Ag, Au<br />

- sehr edle Metalle (Gold) gehen auf Anodenseite nicht in Lösung Goldsalz<br />

galvanischen Bad kontinuierlich zugefügt<br />

- Vorbereitung: Werkstück gründlich gereinigt Metallabscheidung nur an Stellen die Strom<br />

leiten<br />

- ohne äußere Stromquelle Werkstück (z. B. Eisen) in Lösung eines edleren Metalls (z. B.<br />

Silbercyanid-Lösung) getaucht<br />

Teil des Eisens geht in Lösung<br />

- Silberionen schlagen sich als elementares Silber auf Eisenoberfläche nieder<br />

so lange bis gesamte Oberfläche des Eisens durch Silber abgedeckt<br />

3.1.2. Feuerverzinken<br />

- Werkstück in flüssiges Zinkmetall getaucht<br />

- Verletzung Zinkschicht auf Eisen Zink zur Anode (Opferanode) und Eisen zur Kathode<br />

- z.B. Stahlbleche bei Autoherstellern in 450 °C heiße Schmelze<br />

- heißes Wasser (>60 °C) Potential von Eisen und Zink dreht sich um heftige Korrosion<br />

- 80-120 μm, preiswert und sehr beständig<br />

- eisblumenartig aussehende Zinkschicht<br />

3.2. Oberflächenveränderung durch nichtmetallische Überzüge<br />

- z.B. Überzüge wie Folien, Email, Fetten, Wachsen<br />

- Rostumwandler: enthalten Phosphorsäure wandelt unter Mitwirkung von Netzmitteln<br />

(Tensiden) Rost in stärker haftendes Eisenphosphat um aufschiebende Wirkung<br />

- z.B. auf Maschinengehäusen, Blechverkleidungen oder Stahltragwerken<br />

<strong>Korrosionsschutz</strong>anstriche<br />

- überziehen Bauteil mit zusammenhängenden Schicht<br />

- Schutzdauer: viele Jahre<br />

- Haltbarkeit hängt von verwendeten Anstrichstoff und sachgerechten Vorbehandlung der zu<br />

beschichtenden Oberfläche ab<br />

frei von anhaftenden Fett, Schmutz und Rost

- verrostete Bauteile z.B. durch Strahlen oder Schleifen entrostet<br />

- entfettet durch Tauchen in Entfettungsbädern aus Waschlösungen<br />

- Aufbringen Schutzanstrichs durch Streichen, Spritzen oder Tauchen<br />

- einfache <strong>Korrosionsschutz</strong>anstriche (z.B. auf Verkleidungen von Werkzeugmaschinen) <br />

aus Grundanstrich und Deckanstrich<br />

- aufwendige <strong>Korrosionsschutz</strong>systeme (z.B. auf Industrie-Stahlbauten oder Karosserieblech)<br />

aus bis zu 6 Schichten<br />

- dauerhafter Schutz durch Anstriche nur zu erreichen, wenn <strong>Korrosionsschutz</strong>systeme<br />

(mehrschichtige Anstriche) aufgebracht<br />

Pulverbeschichtungen<br />

- Beschichten von Bauteilen mit Kunststoffpulvern<br />

- z.B. Epoxidharze, PVC, PE, Fluorkunststoffe, Acrylat<br />

- Aufbringverfahren: Pulversintern, Wirbelsintern, Flammspritzen,<br />

- Pulversintern: Metallteil 200-400°C<br />

- Dicke abhängig von Vorwärmtemperatur, Tauchzeit<br />

- Flammspritzen: Kunststoffpulver beim Durchgang durch Flamme erweicht und auf<br />

vorgewärmten Gegenstand geschleudert hauptsächlich zur Reparatur<br />

Vorteile<br />

- nahezu100%ige Ausnutzung<br />

- verminderte Brand- und Explosionsgefahr<br />

- geringe Emissionen<br />

- keine Abwasserprobleme<br />

- hochwertige Einschichtlackierung<br />

- keine Abdunstzeit vor Einbrennen<br />

- Auto: Überzüge müssen stabil sein gegen:<br />

mech. Beanspruchung (Kratzer, Schwingungen)<br />

Lösemittel wie Benzin und Öl<br />

chem. Beanspruchung, v.a. elektrolythaltige Feuchtigkeit (Salzwasser, saurer<br />

Regen), UV-Strahlung, extreme Temperaturwechsel<br />

4. <strong>Korrosionsschutz</strong> und Umwelt<br />

- bei edleren Eisenschutzmetallen (z. B. Sn, Cr) in saurem Milieu Überzug verletzt <br />

Korrosion Eisen beginnt erst recht (Ausblühen von verzinnten Dosen, verchromten<br />

Stoßstangen)<br />

- abgeblätterter Rost Schwermetalle gelangen in Umwelt<br />

- Eisenstück muss total entfettet werden mit CKW über Luft u.a. Wegen sogar ins<br />

Grundwasser<br />

- Verchromen: schwefelsaure Lösungen von toxischem Natriumdichromat eingesetzt<br />

- weitere wichtige, umweltbelastende Stoffe:<br />

Glanzbildner: biologisch kaum abbaubare Tenside fördern Neubildungen von<br />

Kristallkeimen<br />

Härter: z. B. Cyanide galvanische Überzug härter, bes. beim Cadmieren wichtig<br />

- galvanisierten Werkstücke müssen besonders gut abgespült werden große Mengen<br />

Frischwasser hoher Qualität benötigt Abwässer von Galvanisieranlagen stark belastet