biegepressen_2009-on... - Motoman.at

biegepressen_2009-on... - Motoman.at

biegepressen_2009-on... - Motoman.at

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

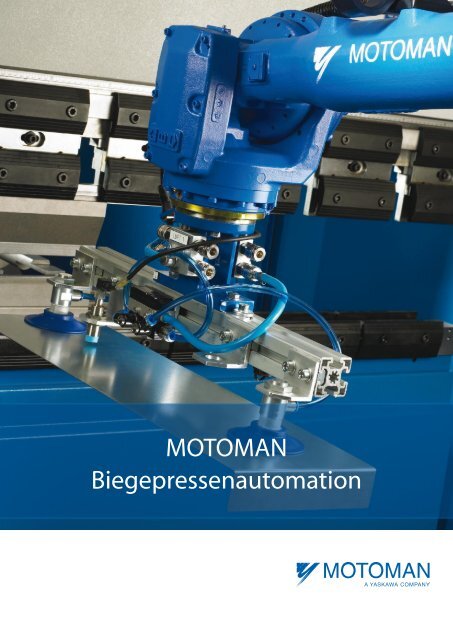

MOTOMAN<br />

Biegepressenautom<strong>at</strong>i<strong>on</strong>

Roboter + Abkantpresse = höhere Produktivität!<br />

Autom<strong>at</strong>isierte Biegepressensysteme ermöglichen einen vollautom<strong>at</strong>ischen Ablauf in Ihrem<br />

Fertigungsprozess. MOTOMAN-Robotersysteme machen Ihre Anlage flexibel und passen sich schnell<br />

an Ihre wechselnden Produkti<strong>on</strong>sanforderungen an.<br />

Produktivität<br />

· K<strong>on</strong>stante Fertigungsgeschwindigkeit<br />

· Geringe Ausfallzeiten<br />

· Hohe Biegequalität<br />

· Kurze Rüstzeiten<br />

· Schnelle Offline-Programmierung mit „MotoBend”<br />

· Langes, unbeaufsichtigtes Arbeiten der Anlage<br />

möglich (Geisterschichten)<br />

Flexibilität<br />

· Alle Losgrößen möglich<br />

· Modulare Greifsysteme, auch wechselbar<br />

· Großer Arbeitsbereich durch VST-Schwinge<br />

oder Portallösung<br />

· Verschiedene Aufnahme- und Ablagek<strong>on</strong>stil<strong>at</strong>i<strong>on</strong>en<br />

möglich<br />

· Roboterauswahl v<strong>on</strong> 3 kg bis 700 kg<br />

· Roboter-Arbeitsbereich bis 4000 mm<br />

Wirtschaftlichkeit<br />

· Große Auswahl an Standard-Biegepressensystemen<br />

· Individuelle Anpassung an Ihre Bedürfnisse<br />

· Sensorsystem für Schutz vor Verarbeitungsfehlern<br />

· Bildung v<strong>on</strong> Teilefamilien ermöglichen effizienten<br />

Eins<strong>at</strong>z v<strong>on</strong> Greifsystemen<br />

· Geringer Pers<strong>on</strong>aleins<strong>at</strong>z<br />

2

Roboterlösung und Abkantpresse<br />

Roboterlösung<br />

MOTOMAN bietet ein großes Spektrum an<br />

Industrierobotern und Peripherie:<br />

● Knickarmroboter mit 4 bis 15 Achsen<br />

● Bodenfahrbahn<br />

● Portalfahrbahn<br />

● Bodenschwinge (VST)<br />

● Handlingsgewichte 3 - 700 kg<br />

Die jeweilige Anlagenvariante ergibt sich aus der<br />

Größe und dem Gewicht der Bauteile in Kombin<strong>at</strong>i<strong>on</strong><br />

mit der Umgebung und wird individuell für Sie<br />

k<strong>on</strong>figuriert.<br />

Abkantpresse<br />

Roboter und Abkantpresse kommunizieren während<br />

des Abkantvorganges über Signale. Der Roboter<br />

steuert die Bewegungen der Presse und erhält<br />

wiederum Inform<strong>at</strong>i<strong>on</strong>en, beispielsweise ob gerade<br />

an dem Werkstück gearbeitet wird. Mit allen gängigen<br />

Herstellern v<strong>on</strong> Abkantpressen h<strong>at</strong> MOTOMAN bisher<br />

erfolgreich Anlagen realisiert und verfügt daher über<br />

ein breites Know-how im Biegepressenbereich.<br />

Ablauf<br />

1. Der Roboter nimmt das Blechteil<br />

v<strong>on</strong> der Palette oder dem Werkstück-<br />

Magazin auf. Durch entsprechende<br />

Vorrichtungen wird sichergestellt, dass<br />

nur ein Einzelblech gegriffen wird.<br />

5. Wenn der Biegevorgang abgeschlossen<br />

ist, stapelt der Roboter das fertige Werkstück<br />

auf eine Palette oder Fördersystem.<br />

2. In der Zentrierst<strong>at</strong>i<strong>on</strong> wird das Werkstück<br />

autom<strong>at</strong>isch vor dem Abkanten<br />

positi<strong>on</strong>iert.<br />

4. Die Umgreifst<strong>at</strong>i<strong>on</strong> befindet sich vor<br />

der Presse.<br />

3. Der Roboter führt das Blechteil an<br />

die Presse auf Anschlag und beginnt<br />

mit dem Abkantprozess.<br />

3

Offline-Programmierung<br />

Offline-Programmierung und Simul<strong>at</strong>i<strong>on</strong>s-<br />

Software MotoBend<br />

MotoBend ist speziell für die MOTOMAN-Produktpalette<br />

entwickelt und für Biegepressen aller renommierten<br />

Hersteller geeignet.<br />

MotoBend ermöglicht das bequeme Offline-Programmieren<br />

eines Biegeprozesses. Die Anwendung ist unkompliziert und<br />

wird Ihrem Mitarbeiter während eines Lehrganges<br />

vermittelt.<br />

Mit der Software können Arbeitsvorgänge für den Roboter<br />

eingestellt, bearbeitet oder neue Produkte eingerichtet<br />

werden, ohne in die Produkti<strong>on</strong> einzugreifen.<br />

Mit MotoBend kann in einer virtuellen Umgebung die Optimierung<br />

der Durchlaufzeiten erfolgen, bevor die D<strong>at</strong>eien<br />

in das Steuerungssystem des Roboters übertragen werden.<br />

MotoBend berechnet den bestmöglichsten Biegeprozess<br />

sowie optimale Positi<strong>on</strong>en v<strong>on</strong> Werkzeugen und Werkstücken.<br />

Eine Simul<strong>at</strong>i<strong>on</strong> des gesamten Arbeitsvorganges ermöglicht<br />

eine Verbesserung des Arbeitsbereiches und der Zykluszeiten.<br />

Die nutzerfreundliche<br />

Oberfläche vereinfacht das<br />

Anbringen neuer Greifer,<br />

Werkzeuge und Werkstücke.<br />

Die Biegeprozesse können<br />

entweder manuell eingestellt<br />

werden oder MotoBend generiert<br />

ein komplett autom<strong>at</strong>isiertes<br />

Programm mit den optimalsten<br />

Biegezyklen und Werkzeugpositi<strong>on</strong>ierungen.<br />

Autom<strong>at</strong>isierte Vorgänge, die v<strong>on</strong> MotoBend erzeugt sind,<br />

können einfach in Ihrem Netzwerk gespeichert werden.<br />

Der Roboter-Nutzer kann das Programmierhandgerät zum<br />

Download benutzen.<br />

4

Effizientes Biegen für kleine und leichte Blechteile<br />

Eine robotergestützte Biegepressenzelle für kleine Teile<br />

benötigt nur wenig Raum. Bei dieser effizienten Lösung<br />

erfolgt die Rohteilzuführung durch einen Drehtisch-<br />

Positi<strong>on</strong>ierer, die Fertigteilpalette befindet sich außerhalb<br />

der Zelle und durch ein Förderbandsystem werden die<br />

Fertigteile auf die Palette abgelegt.<br />

Das k<strong>on</strong>zipierte Zellenk<strong>on</strong>zept überzeugt durch seine<br />

pl<strong>at</strong>zsparende Lösung für kleine und leichte Werkstücke.<br />

6<br />

L = 1200-2000<br />

5<br />

4<br />

1<br />

3<br />

7<br />

8<br />

10<br />

9<br />

2<br />

Bestens geeignet für Kleinteile<br />

Beispiel für ein MOTOMAN-Standardsystem „SSF2000“<br />

1. MOTOMAN-SSF2000 für ein Handlingsgewicht<br />

bis 6 kg, inkl. Greifer<br />

2. Robotersteuerung<br />

3. Drehtisch-Positi<strong>on</strong>ierer (rotierend)<br />

4. Zentrierst<strong>at</strong>i<strong>on</strong><br />

5. Umgreifst<strong>at</strong>i<strong>on</strong><br />

6. Abkantpresse (für eine Kantenlänge v<strong>on</strong> 1200 mm<br />

bis 2000 mm)<br />

7 . Ausladepalette<br />

8. Ausladepalette mit kleinem Förderband<br />

9. Überwachte Servicetür<br />

10. Bedienpult<br />

<br />

5

Flexible Produkti<strong>on</strong> für kleine bis mittelgroße Blechteile<br />

Die flexiblen MOTOMAN-Roboter sind ebenso für die Handhabung<br />

v<strong>on</strong> kleinen bis mittelgroßen Werkstücken einsetzbar<br />

und können problemlos in das Biegepressen-System<br />

integriert werden. Durch die servoangetriebene, rotierende<br />

VST-Schwinge wird der Arbeitsbereich des Roboters<br />

wesentlich erweitert. Die Rohteilzuführung erfolgt durch<br />

einen Palettentisch mit Blechvereinzelung und die<br />

Positi<strong>on</strong>ierung der Blechteile auf einer Zentrierst<strong>at</strong>i<strong>on</strong>.<br />

Die opti<strong>on</strong>ale „Doppelblechk<strong>on</strong>trolle“ überwacht, dass auch<br />

wirklich nur ein Blechteil aufgegriffen wurde.<br />

10<br />

Bestens geeignet für kleine bis mittelgroße Blechteile<br />

Beispiel für ein MOTOMAN-Standardsystem „HP20“<br />

1. MOTOMAN-HP20 für ein Handlingsgewicht<br />

5<br />

4<br />

9<br />

bis 20 kg, inkl. Greifer<br />

2. Robotersteuerung<br />

3. Schwinge<br />

7<br />

L = 2000-3000<br />

6<br />

1<br />

8<br />

3<br />

2<br />

4. Ladest<strong>at</strong>i<strong>on</strong><br />

5. Zentrierst<strong>at</strong>i<strong>on</strong><br />

6. Umgreifst<strong>at</strong>i<strong>on</strong><br />

7. Abkantpresse<br />

(für eine Kantenlänge v<strong>on</strong> 2000 mm bis 3000 mm)<br />

8. Palette<br />

9<br />

9. Überwachte Servicetür<br />

10. Bedienpult<br />

<br />

6

Flexible Produkti<strong>on</strong> für kleine bis mittelgroße Blechteile<br />

7<br />

L =2000-3000<br />

6<br />

5<br />

1<br />

8<br />

3<br />

4<br />

9<br />

10<br />

2<br />

Beispiel für ein MOTOMAN-Standardsystem<br />

„HP20“ – mit Förderbandsystem<br />

1. MOTOMAN-HP20 für ein Handlingsgewicht<br />

bis 20 kg, inkl. Greifer<br />

2. Robotersteuerung<br />

3. Schwinge<br />

4. Ladest<strong>at</strong>i<strong>on</strong><br />

5. Zentrierst<strong>at</strong>i<strong>on</strong><br />

6. Umgreifst<strong>at</strong>i<strong>on</strong><br />

7. Abkantpresse<br />

(für eine Kantenlänge v<strong>on</strong> 2000 mm bis<br />

3000 mm)<br />

8. Förderbandsystem für Euro-Paletten<br />

9. Überwachte Servicetür<br />

10. Bedienpult<br />

7<br />

L = 2000-3000<br />

6<br />

5<br />

1<br />

8<br />

3<br />

4<br />

10<br />

11<br />

2<br />

9<br />

Beispiel für ein MOTOMAN-Standardsystem<br />

„HP20“ – mit Förderbandsystem und<br />

Belademagazin<br />

1. MOTOMAN-HP20 für ein Handlingsgewicht<br />

bis 20 kg, inkl. Greifer<br />

2. Robotersteuerung<br />

3. Schwinge<br />

4. Ladest<strong>at</strong>i<strong>on</strong><br />

5. Zentrierst<strong>at</strong>i<strong>on</strong><br />

6. Umgreifst<strong>at</strong>i<strong>on</strong><br />

7. Abkantpresse<br />

(für eine Kantenlänge v<strong>on</strong> 2000 mm bis<br />

3000 mm)<br />

8. Förderbandsystem für Euro-Paletten ohne<br />

Aufsetzrahmen<br />

9. Belademagazin (für max. 15 Paletten)<br />

10. Überwachte Servicetür<br />

11. Bedienpult<br />

Auf diesem Förderband ist Pl<strong>at</strong>z für sechs volle<br />

Euro-Paletten (ohne Aufs<strong>at</strong>zrahmen) und bis<br />

zu 15 leere Paletten können im Belademagazin<br />

gelagert werden.<br />

7

Flexible Produkti<strong>on</strong> für mittelgroße Blechteile<br />

Entsprechend des Gewichts der Blechteile können<br />

MOTOMAN-Robotertypen mit Traglasten bis 50 kg effizient<br />

für Mischprodukti<strong>on</strong>en oder mittelgroße Bauteile<br />

in das Biegepressen-System eingesetzt werden.<br />

Vier volle Euro-Paletten (ohne Aufsetzrahmen) oder drei volle<br />

Euro-Paletten mit Aufsetzrahmen können über dieses Förderbandsystem<br />

v<strong>on</strong> der Bearbeitungszelle ausgeschleust werden.<br />

Die zugeführten Blechteile werden vom Roboter entweder<br />

v<strong>on</strong> einer Palette oder einem Speichermagazin aufgenommen.<br />

Anschließend werden die fertigen Produkte auf einer<br />

Palette, auf dem Boden oder auf ein Förderband abgelegt.<br />

Auch hier vergrößert die VST-Schwinge den Arbeitsbereich.<br />

Beispiel für ein MOTOMAN-Standardsystem<br />

„UP50N“ – mit Förderbandsystem<br />

L = 2500-4000<br />

7<br />

6<br />

1<br />

5<br />

8<br />

3<br />

4<br />

9<br />

2<br />

10<br />

1. MOTOMAN-UP50N für ein Handlingsgewicht<br />

bis 50 kg, inkl. Greifer<br />

2. Robotersteuerung<br />

3. Schwinge<br />

4. Ladest<strong>at</strong>i<strong>on</strong><br />

5. Zentrierst<strong>at</strong>i<strong>on</strong><br />

6. Umgreifst<strong>at</strong>i<strong>on</strong><br />

7. Abkantpresse<br />

(für eine Kantenlänge v<strong>on</strong> 2500 mm<br />

bis 4000 mm)<br />

8. Förderbandsystem für Euro-Paletten<br />

9. Überwachte Servicetür<br />

10. Bedienpult<br />

8

Flexible Produkti<strong>on</strong> für mittelgroße Blechteile<br />

Das rotierende Teilemagazin besteht aus zwei St<strong>at</strong>i<strong>on</strong>en.<br />

Während der Roboter in der Biegezelle arbeitet, erfolgt die zeitgleiche Magazinbeladung durch den Bediener.<br />

10<br />

Beispiel für ein MOTOMAN-Standardsystem<br />

„UP50N“ mit zwei Palettenplätzen<br />

L = 2500-4000<br />

7<br />

6<br />

5<br />

1<br />

8<br />

3<br />

4<br />

9<br />

9<br />

2<br />

1. MOTOMAN-UP50N für ein Handlingsgewicht<br />

bis 50 kg, inkl. Greifer<br />

2. Robotersteuerung<br />

3. Schwinge<br />

4. Ladest<strong>at</strong>i<strong>on</strong><br />

5. Zentrierst<strong>at</strong>i<strong>on</strong><br />

6. Umgreifst<strong>at</strong>i<strong>on</strong><br />

7. Abkantpresse<br />

(für eine Kantenlänge v<strong>on</strong> 2500 mm<br />

bis 4000 mm)<br />

8. Palette<br />

9. Überwachte Servicetür<br />

10. Bedienpult<br />

7<br />

L = 2500-4000<br />

6<br />

5<br />

1<br />

8<br />

4<br />

3<br />

10<br />

2<br />

11<br />

9<br />

Beispiel für ein MOTOMAN-Standardsystem<br />

„UP50N“ – mit Förderbandsystem und<br />

Belademagazin<br />

1. MOTOMAN-UP50N für ein Handlingsgewicht<br />

bis 50 kg, inkl. Greifer<br />

2. Robotersteuerung<br />

3. Schwinge<br />

4. Ladest<strong>at</strong>i<strong>on</strong><br />

5. Zentrierst<strong>at</strong>i<strong>on</strong><br />

6. Umgreifst<strong>at</strong>i<strong>on</strong><br />

7. Abkantpresse<br />

8. Förderbandsystem für Euro-Paletten ohne<br />

Aufsetzrahmen<br />

9. Beladespeicher (max. 15 Paletten)<br />

10. Überwachte Servicetür<br />

11. Bedienpult<br />

9

Flexible Produkti<strong>on</strong> für große und schwere Blechteile<br />

Große und schwere Werkstücke mit einem Gewicht v<strong>on</strong> bis<br />

zu 280 kg können v<strong>on</strong> MOTOMAN-Robotern ES165N<br />

(mit 165 kg Traglast), ES200N (mit 200 kg Tragkraft) oder<br />

ES280N (mit 280 kg Tragkraft) gebogen werden.<br />

Eine bes<strong>on</strong>ders starke VST-Schwinge erweitert den Arbeitsbereich<br />

der Industrieroboter erheblich.<br />

Die Rohteilzuführung erfolgt auf einem Palettentisch mit<br />

Blechvereinzelung (bzw. der sog. „Doppelblechk<strong>on</strong>trolle“).<br />

Zwei Fertigteilpaletten mit Eckwinkelabfrage ermöglichen<br />

eine lange Laufzeit der Anlage ohne M<strong>at</strong>erialaustausch.<br />

Das hier abgebildete Beispiellayout zeigt ein Zellenk<strong>on</strong>zept,<br />

in dem der Roboter die Blechteile v<strong>on</strong> einer Beladest<strong>at</strong>i<strong>on</strong><br />

aufnimmt und die fertigen Produkte entweder auf Palette<br />

oder Förderband stapelt. Das Förderbandsystem kann mit<br />

einem Palettenspeicher für leere Paletten ausgest<strong>at</strong>tet<br />

werden.<br />

7<br />

L = 3000-4000<br />

6<br />

5<br />

1<br />

8<br />

3<br />

4<br />

10<br />

9<br />

2<br />

Beispiel für ein MOTOMAN-Standardsytem<br />

„ES165N“<br />

1. MOTOMAN-ES165N für ein Handlingsgewicht<br />

bis 165 kg, inkl. Greifer<br />

2. Robotersteuerung<br />

3. Schwinge<br />

4. Ladest<strong>at</strong>i<strong>on</strong><br />

5. Zentrierst<strong>at</strong>i<strong>on</strong><br />

6. Umgreifst<strong>at</strong>i<strong>on</strong><br />

7. Abkantpresse<br />

(für eine Kantenlänge v<strong>on</strong> 3000 mm<br />

bis 4000 mm)<br />

8. Paletten<br />

9. Überwachte Servicetür<br />

10. Bedienpult<br />

9<br />

10

Flexible Produkti<strong>on</strong> für große und schwere Blechteile<br />

10<br />

Beispiel für ein MOTOMAN-<br />

Standardsystem „ES200N“ –<br />

mit Förderbandsystem<br />

7<br />

L = 3000-4000<br />

6<br />

5<br />

1<br />

8<br />

3<br />

4<br />

9<br />

2<br />

1. MOTOMAN-ES200N für ein Handlingsgewicht<br />

bis 200 kg, inkl. Greifer<br />

2. Robotersteuerung<br />

3. Schwinge<br />

4. Ladest<strong>at</strong>i<strong>on</strong><br />

5. Zentrierst<strong>at</strong>i<strong>on</strong><br />

6. Umgreifst<strong>at</strong>i<strong>on</strong><br />

7. Abkantpresse<br />

8. Förderbandsystem für Euro-Paletten<br />

9. Überwachte Servicetür<br />

10. Bedienpult<br />

11<br />

Beispiel für ein MOTOMAN-<br />

Standardsystem „ES200N“ –<br />

mit Förderbandsystem und Belademagazin<br />

7<br />

L = 3000-4000<br />

6<br />

5<br />

1<br />

8<br />

3<br />

4<br />

10<br />

2<br />

9<br />

1. MOTOMAN-ES200N für ein Handlingsgewicht<br />

bis 200 kg, inkl. Greifer<br />

2. Robotersteuerung<br />

3. Schwinge<br />

4. Ladest<strong>at</strong>i<strong>on</strong><br />

5. Zentrierst<strong>at</strong>i<strong>on</strong><br />

6. Umgreifst<strong>at</strong>i<strong>on</strong><br />

7. Abkantpresse<br />

(für eine Kantenlänge v<strong>on</strong> 3000 mm<br />

bis 4000 mm)<br />

8. Förderbandsystem für Euro-Paletten<br />

ohne Aufsetzrahmen<br />

9. Beladespeicher (max. 15 Paletten)<br />

10. Überwachte Servicetür<br />

11. Bedienpult<br />

11

Flexible Produkti<strong>on</strong> für verschiedene Blechteile<br />

Robotergestütztes Biegepressenhandling<br />

bei der Produkti<strong>on</strong> v<strong>on</strong><br />

Mähdrescher-Seitenverkleidungen.<br />

Durch das Portalsystem mit einer<br />

Verfahrlänge v<strong>on</strong> 12 000 mm wird<br />

genügend Raum für das Ablegen<br />

und Abholen sehr großer Bauteile<br />

geschaffen.<br />

Beispiel für eine Biegepressen-Portallösung<br />

• 1 x MOTOMAN-Roboter mit 130 kg Traglast<br />

• Spezial-Portalfahrbahn („PFB-1500“)<br />

• Eine Aufnahme- und zwei Ablagest<strong>at</strong>i<strong>on</strong>en<br />

• Positi<strong>on</strong>ierst<strong>at</strong>i<strong>on</strong><br />

• Umgreifst<strong>at</strong>i<strong>on</strong><br />

12000<br />

9150 Verfahrweg<br />

3945<br />

2000 Kabinenhöhe<br />

100 Bodenfreiheit<br />

Umgreifst<strong>at</strong>i<strong>on</strong><br />

MOTOMAN<br />

Roboter UP130T<br />

(Yaskawa)<br />

Fertigteil<br />

Fertigteil<br />

Fertigteil<br />

Fertigteil<br />

Fertigteil<br />

11200<br />

Auch diese Anlage wurde speziell nach Kundenanforderungen k<strong>on</strong>zepiert.<br />

Der Vorteil dabei ist die freie Zugänglichkeit der Abkantpresse und die<br />

verschiedensten Aufnahme- und Ablagemöglichkeiten.<br />

Pl<strong>at</strong>ine<br />

Pl<strong>at</strong>ine<br />

Beispiel für eine Biegepressen-Portallösung<br />

• 1 x MOTOMAN-Roboter mit 130 kg Traglast<br />

• Spezial-Portalfahrbahn („PFB-9000“)<br />

• Eine Aufnahme- und fünf Ablagest<strong>at</strong>i<strong>on</strong>en<br />

• Positi<strong>on</strong>ierst<strong>at</strong>i<strong>on</strong><br />

• Umgreifst<strong>at</strong>i<strong>on</strong><br />

Biegepressenhandling an einer<br />

„Bystr<strong>on</strong>ic“-Presse<br />

12

Standard-Komp<strong>on</strong>enten<br />

Greifer<br />

Unsere flexiblen Greifersysteme sind modular aufgebaut.<br />

Die Roboter-Greifsysteme werden je nach Anforderung als<br />

Sauggreifsysteme, Magnetgreifsysteme und Fingergreifsysteme<br />

ausgeführt. Wahlweise sind sie mit manuellem oder<br />

autom<strong>at</strong>ischem Werkzeugwechselsystem erhältlich.<br />

Rotierende VST-Schwinge und Bodenfahrbahn<br />

Die servoangetriebene, rotierende VST-Schwinge ist als<br />

externe Roboterachse in die Robotersteuerung integriert.<br />

Die Schwinge erweitert die maximale Reichweite des<br />

Roboters um 1000 mm und garantiert somit dem Roboter<br />

eine optimale Zugänglichkeit an der Presse.<br />

Auch die Bodenfahrbahn ist als 7. Achse in die Robotersteuerung<br />

integriert. Die Fahrbahn ist bis zu einer<br />

Fahrbahnlänge v<strong>on</strong> 24 000 mm erhältlich. Sie erlaubt die<br />

logische Verknüpfung mehrerer Biegepressen sowie verschiedener<br />

Ablagepositi<strong>on</strong>en.<br />

Roboterwerkzeuge und Zubehör<br />

Umgreifst<strong>at</strong>i<strong>on</strong><br />

Sollte ein Umgreifen des Bauteils erforderlich sein, sehen<br />

wir eine entsprechende Vorrichtung vor.<br />

Opti<strong>on</strong>al ist die Umgreifst<strong>at</strong>i<strong>on</strong> u.a. mit speziellen Halterungen,<br />

Greifern, Saugnäpfen für kleine Blechteile und Bodenhalterungen<br />

verfügbar.<br />

Zentrierst<strong>at</strong>i<strong>on</strong><br />

Um eine genaue Positi<strong>on</strong>ierung des Bleches während des<br />

Biegepressenprozesses zu gewährleisten und somit eine<br />

fehlerfreie Fertigung sicher zu stellen, wird das Blechteil<br />

nach der Aufnahme durch den Roboter in die Zentrierst<strong>at</strong>i<strong>on</strong><br />

eingelegt. Ein Sensorsystem k<strong>on</strong>trolliert, ob ein oder<br />

mehrere Bleche aufgenommen wurden. Danach rutscht das<br />

Teil in eine vordefinierte Positi<strong>on</strong> und wird anschließend<br />

erneut vom Roboter aufgegriffen. Je nach Dicke und Breite<br />

der Blechteile stehen verschiedene Modelle für eine Ausrichtung<br />

(nach links oder rechts) zur Auswahl.<br />

13

Standard-Komp<strong>on</strong>enten<br />

Drehtisch-Positi<strong>on</strong>ierer<br />

Die direkte Zuführung der Rohteile in die Arbeitszelle<br />

erfolgt über einen rotierenden Drehtisch-Positi<strong>on</strong>ierer.<br />

Dieser ist für den 2-St<strong>at</strong>i<strong>on</strong>en-Betrieb ausgelegt. Während<br />

der MOTOMAN-Roboter in „St<strong>at</strong>i<strong>on</strong> 1“ seinen Tätigkeiten<br />

nachkommt, bestückt der Werker außerhalb der Zelle in<br />

„St<strong>at</strong>i<strong>on</strong> 2“ den Positi<strong>on</strong>ierer mit neuen Teilen. Die Aufnahmevorrichtungen<br />

können u.a. mit Magneten ausgest<strong>at</strong>tet<br />

und auf verschiedene Bauteilgrößen einstellbar sein.<br />

Mehrfachmagazin<br />

St<strong>at</strong>i<strong>on</strong>äre Mehrfachmagazine können in das Biegepressen-<br />

System integriert werden. Sie dienen der Aufnahme v<strong>on</strong><br />

Rohteilen und können mit einstellbaren, magnetischen<br />

Trennstücken und einer integrierten Waage ausgest<strong>at</strong>tet<br />

werden. Dabei kann der Magazintisch in zwei oder drei<br />

Abschnitte unterteilt und unter dem Tisch kann noch eine<br />

zusätzliche Zentrierst<strong>at</strong>i<strong>on</strong> für kleine Blechteile angebracht<br />

werden.<br />

Zubehör für M<strong>at</strong>erialhandling<br />

Palettentisch und Blechvereinzelung<br />

(Doppelblechk<strong>on</strong>trolle)<br />

In größere Biegepressensysteme kann die Zuführung v<strong>on</strong><br />

Paletten beispielsweise mit einem Gabelstapler oder über<br />

ein Schienensystem erfolgen. Opti<strong>on</strong>al ist bei der Positi<strong>on</strong>ierung<br />

der Blechteile eine Blechvereinzelung oder Doppelblechk<strong>on</strong>trolle<br />

wählbar. Mit Hilfe dieser zusätzlichen<br />

Funkti<strong>on</strong>en wird k<strong>on</strong>trolliert, ob auch wirklich nur ein Bauteil<br />

aufgenommen wurde. Um bei der Aufnahme der Bleche<br />

deren Vereinzelung zu erleichtern, können z.B. im Entnahmebahnhof<br />

jeweils an einer Längs- und einer Schmalseite<br />

des Bereitstellungswagens Spreizmagnete oder Spreizgebläse<br />

angeordnet werden. Um die Bleche zu trennen gibt<br />

es verschiedene Möglichkeiten, z.B. kann das obere Blech<br />

gewölbt oder durch Bürsten abgestreift werden.<br />

Teile-Beschicker (Magazin)<br />

Das autom<strong>at</strong>ische Beschicken der Blechteile und deren<br />

Transport v<strong>on</strong> der Zuführst<strong>at</strong>i<strong>on</strong> zur Zentrierst<strong>at</strong>i<strong>on</strong> führt zu<br />

einer Reduzierung der Zykluszeiten. Durch diese zusätzliche<br />

St<strong>at</strong>i<strong>on</strong> ist der Roboter v<strong>on</strong> der Tätigkeit des M<strong>at</strong>erialhandlings<br />

befreit und kann sich auf den eigentlichen<br />

Biegeprozess k<strong>on</strong>zentrieren. Bleibt die St<strong>at</strong>i<strong>on</strong> ungenutzt,<br />

wird sie einfach in den Parkmodus geschaltet und der<br />

Roboter kann die Blechteile selbst v<strong>on</strong> der Zuführst<strong>at</strong>i<strong>on</strong><br />

abholen.<br />

14

MOTOMAN-Roboter produzieren in stets gleichbleibender<br />

Qualität. Autom<strong>at</strong>isierung liefert eine größere Produktivität,<br />

längere Maschinenlaufzeiten und geringere Pers<strong>on</strong>alkosten.<br />

Individuell auf Ihre Anforderungen und Bedürfnisse<br />

abgestimmt, k<strong>on</strong>zipieren wir für Sie eine vollautom<strong>at</strong>isierte<br />

Biegepressen-Lösung.<br />

Dabei kann der MOTOMAN-Roboter in Standm<strong>on</strong>tage<br />

fest vor der Abkantpresse installiert sein, sich auf einer<br />

rotierenden VST-Schwinge oder auf einer Bodenfahrbahn<br />

bewegen oder hängend an einer Portalfahrbahn hin- und<br />

herfahren.<br />

15

MOTOMAN in Ihrer Nähe<br />

YASKAWA Electric Corpor<strong>at</strong>i<strong>on</strong><br />

JP 2-1, Kurosaki-shiroishi<br />

Yah<strong>at</strong>anishi-ku<br />

Kitakyushu-shi 806-0004<br />

+093-645-8801<br />

MOTOMAN EU<br />

A<br />

MOTOMAN robotec GmbH<br />

Wien +43-1-707-9324-15<br />

CZ MOTOMAN robotec s.r.o.<br />

Prag +420-257-941-718<br />

D<br />

MOTOMAN robotec GmbH<br />

Allershausen +49-8166-90-0<br />

MOTOMAN robotec GmbH<br />

Frankfurt +49-6196-77725-0<br />

DK MOTOMAN Robotics Europe AB<br />

Løsning +45-7022-2477<br />

E<br />

F<br />

MOTOMAN Robotics Iberica S.L.<br />

Barcel<strong>on</strong>a +34-93-6303478<br />

MOTOMAN Robotics S.A.<br />

Nantes +33-2-40131919<br />

FIN MOTOMAN Robotics Finland Oy<br />

Turku +358-403000600<br />

GB MOTOMAN Robotics UK Ltd<br />

Banbury +44-1295-272755<br />

I<br />

MOTOMAN Robotics Italia SRL<br />

Modena +39-059-280496<br />

Turin +39-011-9005833<br />

NL MOTOMAN Benelux B.V.<br />

S<strong>on</strong> +31-40-2895500<br />

P<br />

MOTOMAN Robotics Iberica S.L.<br />

Aveiro +351-234-943 900<br />

SE MOTOMAN Robotics Europe AB<br />

Kalmar +46-480-417800<br />

SI<br />

MOTOMAN Robotics Europe AB<br />

Torsas +46-480-417800<br />

MOTOMAN robotec d.o.o.<br />

Ribnica +386-1-8372-410<br />

Ristro d.o.o.<br />

Ribnica +386-1-8372-410<br />

Distributors<br />

BG Kammart<strong>on</strong> Bulgaria Ltd.<br />

Sofia +359-02-926-6060<br />

CH Messer Eutectic Castolin Switzerland S.A.<br />

Dällik<strong>on</strong> +41-44-847-17-17<br />

CZ Hadyna Intern<strong>at</strong>i<strong>on</strong>al spol s.r.o.<br />

Ostrava-Marianske Hory +420-596-622-636<br />

H<br />

IL<br />

N<br />

Sp-Tech s.r.o.<br />

Nymburk +420-325-515105<br />

Flexman Robotics Kft<br />

Budapest +36-30-9510065<br />

Rehm Hegesztéstechnika Kft<br />

Budapest +36-53-380-078<br />

Yaskawa Europe Technology LTD.<br />

Rosh Ha´ayin +972-3-9004114<br />

Optimove AS<br />

Lierstranda +47-32240600<br />

PL Integr<strong>at</strong>or RHC Sp. z o.o.<br />

Torun +48-56-6519710<br />

RUS Weber Comechanics<br />

Torun +7-495-105-8887<br />

TR Teknodrom Robotik<br />

Otomasy<strong>on</strong> San. Tic. Ltd. pti<br />

Gebze/Kocaeli +90-262-678-88-18<br />

ZA Robotic Systems SA PTY Ltd<br />

Johannesburg +27-11-6083182<br />

Zentrale<br />

MOTOMAN robotec GmbH<br />

Kammerfeldstraße 1<br />

D-85391 Allershausen<br />

F<strong>on</strong> 0049-81 66-90-0<br />

Fax 0049-81 66-90-103<br />

Schulungszentrum<br />

und Vertriebsniederlassung<br />

MOTOMAN robotec GmbH<br />

Hauptstraße 185<br />

D-65760 Eschborn<br />

F<strong>on</strong> 0049-61 96-777 25-0<br />

Fax 0049-61 96-777 25-39<br />

www.motoman.eu<br />

e-Mail: info@motoman.de