Energie aus der Nordsee - Wintershall AG

Energie aus der Nordsee - Wintershall AG

Energie aus der Nordsee - Wintershall AG

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

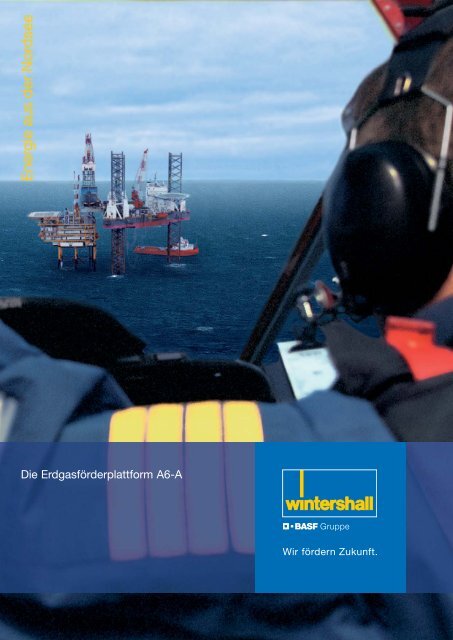

<strong>Energie</strong> <strong>aus</strong> <strong>der</strong> <strong>Nordsee</strong><br />

Die Erdgasför<strong>der</strong>plattform A6-A<br />

Wir för<strong>der</strong>n Zukunft.

1 Vorwort<br />

2 Die Erdgasför<strong>der</strong>plattform A6-A<br />

4 Die Geschichte<br />

5 Die Lage<br />

6 Die Geologie<br />

8 Die Konstruktion<br />

10 Arbeit und Leben offshore<br />

16 Erdgas ist nicht nur Erdgas<br />

17 Die För<strong>der</strong>technik<br />

18 Crew und Umwelt haben Vorrang<br />

20 Sicherheit im Offshore-Betrieb<br />

24 Zeittafel

Vorwort<br />

Einladung zum Kennenlernen<br />

Wären Offshore-Anlagen nicht grundsätzlich mit einem Standort-Code <strong>aus</strong><br />

Buchstaben und Ziffern benannt – wir von <strong>Wintershall</strong> hätten <strong>der</strong> För<strong>der</strong>plattform<br />

A6-A einen stolzeren Namen gegeben. Denn stolz sind wir auf<br />

diese Anlage allemal. Wie beim Diamanten, <strong>der</strong> seine strahlende Schönheit<br />

nicht dem Verkäufer, son<strong>der</strong>n dem Schleifer verdankt, gilt schließlich auch<br />

in unserer Branche das Finden, För<strong>der</strong>n und Aufbereiten von Erdgas immer<br />

noch als das Meisterstück des Geschäfts.<br />

Für <strong>Wintershall</strong> ist die Plattform A6-A die erste, in Eigenverantwortung<br />

betriebene Erdgasför<strong>der</strong>plattform in <strong>der</strong> deutschen <strong>Nordsee</strong>. Mehr noch:<br />

Vom ersten seismischen „Blick“ tief unter den Grund <strong>der</strong> <strong>Nordsee</strong> über die<br />

Probebohrungen bis zur Errichtung <strong>der</strong> Plattform waren es die Geophysiker<br />

und Geologen, Ingenieure und Betriebswirte von <strong>Wintershall</strong>, die die Erschließung<br />

<strong>der</strong> Lagerstätte geplant und begleitet haben. Deshalb ist die<br />

stählerne Insel auf hoher See für uns mehr als eine Zapfanlage für <strong>Energie</strong>.<br />

Sie ist Sinnbild und Beweis unserer Offshore-Kompetenz, die wir zum Nutzen<br />

unseres Unternehmens weiter <strong>aus</strong>bauen und vertiefen wollen.<br />

Mit dieser Broschüre möchten wir Sie einladen, die Arbeit und das Leben<br />

auf unserer Offshore-Anlage kennen zu lernen. Stechen Sie mit uns in See.<br />

Begleiten Sie uns auf den folgenden Seiten zur För<strong>der</strong>plattform A6-A.<br />

1

Die Erdgasför<strong>der</strong>plattform A6-A<br />

Funktional vom Scheitel bis zum Wasserspiegel: Am Rande des „Entenschnabels“,<br />

dem äußersten Ende des deutschen Nutzungsbereichs <strong>der</strong><br />

<strong>Nordsee</strong>, steht seit Sommer 2000 die Erdgasför<strong>der</strong>plattform A6-A.<br />

Hier ankert neben <strong>der</strong> Offshore-Anlage ein Drilling Rig, mit dem weitere<br />

Bohrungen bis zur Erdgas führenden Gesteinsschicht in den Meeresboden<br />

getrieben werden. Dabei müssen die Bohrmeißel bis auf eine Tiefe von<br />

mehr als 4.500 Metern vordringen.<br />

3

4Die Geschichte<br />

Das „Unternehmen Entenschnabel“<br />

Die nautische Position 3°59’40” Ost/55°47’29” Nord, gut 160 Meilen nordwestlich<br />

<strong>der</strong> Elbmündung, war für die Erdgasgewinnung früher ein unwichtiger<br />

Fleck auf <strong>der</strong> Seekarte. Obwohl von zahlreichen ertragreichen Vorkommen<br />

umgeben, galt das einzige im deutschen <strong>Nordsee</strong>sektor existierende Gasfeld<br />

als unwirtschaftlich. Erst mit <strong>der</strong> Möglichkeit, die bestehende NOGAT-<br />

Pipeline zum Festland zu nutzen, wurde die Erschließung des 1974 entdeckten<br />

Felds A6-A attraktiv.<br />

Das Ergebnis dieser Entwicklung erhebt sich weithin sichtbar über den<br />

Horizont: die För<strong>der</strong>anlage A6-A, von <strong>Wintershall</strong> errichtet und betrieben.<br />

Nach nur 18 Monaten Bauzeit hat sie im September 2000 die Erdgasproduktion<br />

aufgenommen. Das Feld A6-A ist eine <strong>der</strong> ergiebigsten deutschen<br />

Erdgasquellen und hat einen Anteil von knapp drei Prozent an <strong>der</strong> Erdgasför<strong>der</strong>ung<br />

in <strong>der</strong> Bundesrepublik.<br />

Der Erdgasfund im „Entenschnabel“, dem äußersten Ende des <strong>Nordsee</strong>sektors<br />

deutscher Nutzung, wurde durch das „Deutsche <strong>Nordsee</strong>-Konsortium“<br />

erschlossen. Die vier Konsortialpartner sind die BEB Erdgas und Erdöl<br />

GmbH (40,45 %), die EWE <strong>AG</strong> (2,50 %), die RWE Dea <strong>AG</strong> (7,10 %) und die<br />

<strong>Wintershall</strong> Holding <strong>AG</strong> (49,95 %). Das Konsortium hat unser Unternehmen<br />

mit <strong>der</strong> Entwicklung <strong>der</strong> Anlage und <strong>der</strong>en För<strong>der</strong>betriebsführung beauftragt.<br />

Laut Vertrag wird das <strong>aus</strong> dieser Lagerstätte geför<strong>der</strong>te Gas vollständig<br />

an die N. V. Ne<strong>der</strong>landse Gasunie geliefert.<br />

Die Anlage ist das erste Offshore-Projekt in den internationalen Gewässern<br />

des von Deutschland beanspruchten Teils <strong>der</strong> <strong>Nordsee</strong>. Mit ihr wurde eine<br />

Infrastruktur geschaffen, die auch die Erschließung weiterer Erdgasvorkommen<br />

in benachbarten Seegebieten ermöglicht. Das Projekt schafft Arbeitsplätze<br />

für hoch qualifiziertes Personal und Offshore-Know-how in Deutschland.<br />

Darüber hin<strong>aus</strong> festigt <strong>der</strong> Erfolg als Offshore-Operator den guten Ruf unseres<br />

Unternehmens, nicht nur bei den Global Playern im Öl- und Gasgeschäft,<br />

son<strong>der</strong>n auch bei unseren Geschäftspartnern. Sie können auf die Kompetenz<br />

von <strong>Wintershall</strong> vertrauen.<br />

Über 2.500 Meter tief fraß sich <strong>der</strong><br />

Meißel <strong>der</strong> Bohrinsel „Transocean<br />

Nordic“ in den <strong>Nordsee</strong>boden.

Die Lage<br />

(N)<br />

(UK)<br />

(DK)<br />

A6/B4<br />

A6/F3<br />

Kondensatleitung<br />

A6/F3 Gasleitung<br />

F3/FB<br />

(D)<br />

NOGAT-Pipeline<br />

(NL)<br />

Den Hel<strong>der</strong><br />

Um die Angabe nautischer Positionen für die Offshore-Industrie zu vereinfachen,<br />

ist die <strong>Nordsee</strong> in Blöcke aufgeteilt. Die Blöcke sind von zwei<br />

benachbarten Längen- und Breitengraden begrenzt und mit Buchstaben<br />

(gilt für Deutschland und die Nie<strong>der</strong>lande) o<strong>der</strong> Zahlen gekennzeichnet<br />

(bei allen an<strong>der</strong>en <strong>Nordsee</strong>-Anrainerstaaten). Je<strong>der</strong> Block ist in 18 gleich<br />

Amsterdam<br />

große, durchnummerierte Teilblöcke unterteilt. Das Feld A6-A liegt im<br />

Block A6. Als erste Anlage in diesem Block heißt sie „A6-A“ (A für Alpha).<br />

Heute wird alles, das Feld, die Plattform und die För<strong>der</strong>ung, einheitlich<br />

mit A6-A bezeichnet.<br />

5

Die Geologie<br />

Vergangenes Leben spendet <strong>Energie</strong><br />

Das Erdgas, das die Anlage A6-A zutage för<strong>der</strong>t, stammt wie die an<strong>der</strong>en<br />

Erdgasvorkommen in <strong>der</strong> <strong>Nordsee</strong> <strong>aus</strong> dem Erdzeitalter des Oberkarbon –<br />

<strong>aus</strong> einer Zeit vor rund 300 Millionen Jahren. Damals prägten <strong>aus</strong>gedehnte<br />

Sumpflandschaften das Gebiet zwischen dem heutigen England und Norwegen.<br />

Unter tropischen Bedingungen bildeten sich gigantische Mengen an<br />

Biomasse, die teilweise unverwest in den Sümpfen versanken und unter Luftabschluss<br />

zu Torf wurden. In langen geologischen Prozessen überlagerten<br />

Sedimente den Torf. Unter dem Druck <strong>der</strong> über ihm liegenden Gesteinsschichten<br />

und <strong>der</strong> mit zunehmen<strong>der</strong> Tiefe ansteigenden Temperatur verwandelte<br />

sich <strong>der</strong> Torf zunächst in Braun-, später in Steinkohle, das Erdgas-<br />

Muttergestein.<br />

Hauptträger des Gasvorkommens, das sich unterhalb <strong>der</strong> <strong>Nordsee</strong> am Ende<br />

des „Entenschnabels“ über eine Fläche von etwa fünf mal 2,5 Kilometern<br />

erstreckt, sind Zechstein-Karbonate und die Sandsteine des Oberen Jura.<br />

Diese Reservoirgesteine mit ihren <strong>aus</strong>gedehnten Systemen <strong>aus</strong> Poren und<br />

Klüften stammen <strong>aus</strong> einer Zeit großräumiger geologischer Umgestaltung,<br />

die vor 250 Millionen Jahren begann und von Meeresspiegelschwankungen<br />

geprägt war. Im Laufe eines zyklischen Wechsels von Erosion, Sedimentation,<br />

Hebung bzw. Senkung und erneuter Erosion lagerten sich am Boden<br />

eines damaligen flachen Küstengewässers jene Schichten ab, die heute<br />

den bis zu 50 Meter mächtigen Trägerhorizont für das Erdgas bilden. Schließlich<br />

schlossen vor etwa 150 Millionen Jahren undurchlässige Tonschichten<br />

die künftige Lagerstätte deckelartig ab.<br />

Weitere rund 20 Millionen Jahre später begann die Anreicherung von Kohlenwasserstoffen<br />

in den Porensystemen <strong>der</strong> Kalk- und Sandsteine. Dort blieben<br />

sie unangetastet – bis sie <strong>der</strong> Bohrmeißel 1974 in einer Tiefe von 2.500 Metern<br />

unter dem Meeresboden als Erdgas aufspürte.<br />

Crewwechsel: Nach einem zweistündigen<br />

Flug über die <strong>Nordsee</strong><br />

haben die Ingenieure und Techniker<br />

wie<strong>der</strong> „festen Boden“ unter den<br />

Füßen. Eskortiert vom „Helicopter<br />

Landing Officer“ verlassen sie das<br />

Hubschrauberdeck.<br />

6

Die Geologie<br />

Zwischen 1976 und 1988 wurden weitere Probebohrungen durchgeführt.<br />

Fünf Produktionsbohrungen, abgeteuft zwischen Oktober 1999 und Januar<br />

2006, för<strong>der</strong>n das Erdgas zutage. Sie biegen unterhalb 2.000 Meter in<br />

verschiedene Richtungen ab und verlaufen über eine Strecke von 600 bis<br />

800 Metern annähernd horizontal in <strong>der</strong> Trägerschicht.<br />

Derartige Horizontalbohrungen sind heutzutage technischer Standard.<br />

Denn mit dem raffinierten Innenleben mo<strong>der</strong>ner Bohranlagen lässt sich <strong>der</strong><br />

Bohrkopf problemlos steuern: Gleich hinter dem Meißel befindet sich ein<br />

Mess- und Steuerungssystem, das genaue Daten über den Ort des Bohrwerkzeuges<br />

und dessen Lage im Raum an den Steuerstand über Tage<br />

sendet. Auf <strong>der</strong> Basis dieser Daten kann das Bohrteam den Neigungswinkel<br />

des Motors einstellen – auf Werte zwischen null und 2,5 Grad. Beim nachfolgenden<br />

Bohrvorgang än<strong>der</strong>t die Bohrung ihre Neigung allmählich bis in die<br />

Waagerechte. Dabei wird die Neigung so gesteuert, dass die Bohrung dem<br />

Verlauf <strong>der</strong> Trägerschicht folgt. Auf diese Weise wird die Lagerstätte über eine<br />

sehr viel längere Strecke „angezapft“ als bei einer Vertikalbohrung, was die<br />

Anzahl <strong>der</strong> notwendigen Bohrungen reduziert.<br />

Bohrkerne geben Auskunft<br />

über die geologische<br />

Beschaffenheit <strong>der</strong> Lagerstätte.<br />

7

Die Konstruktion<br />

Ein Technikpark auf sechs Etagen<br />

Von Weitem sieht die För<strong>der</strong>anlage A6-A <strong>aus</strong>, als könne sie auf ihren dünnen<br />

Beinen leicht zum Spielball <strong>der</strong> Wellen werden. Doch beim Näherkommen<br />

entpuppt sich das Tragwerk <strong>der</strong> Plattform als stabile Konstruktion, <strong>der</strong>en<br />

Stützen <strong>aus</strong> sechs meterdicken Rohren bestehen. Angeordnet wie die<br />

Sechs auf einem Würfel sind sie 150 Meter im Grund <strong>der</strong> <strong>Nordsee</strong> verankert,<br />

die an dieser Position etwa 48 Meter tief ist. Vertikale und horizontale<br />

Diagonalverbindungen stabilisieren die Anlage, <strong>der</strong>en höchste Spitze<br />

78 Meter <strong>aus</strong> dem Wasser ragt.<br />

Auf sechs Decks verteilen sich die zur Aufbereitung des Erdgases notwendigen<br />

Anlagen, dazu Funktionsräume und Unterkünfte sowie ein Hubschrauber-Landeplatz.<br />

Das unterste sogenannte Subcellar-Deck ist 19 Meter<br />

oberhalb des Meeresspiegels auf die Tragkonstruktion aufgesetzt. Dieser<br />

Abstand dient <strong>der</strong> Sicherheit: Bei schwerem Wetter kann sogar eine sogenannte<br />

Jahrhun<strong>der</strong>twelle mit einer geschätzten Höhe von 15 bis 17 Metern<br />

unter <strong>der</strong> Plattform hindurchrollen, ohne Schaden anzurichten.<br />

Das Subcellar-Deck beherbergt technische Anlagen, hauptsächlich Tanks<br />

und Pumpen, und ein Schlauchboot mit Außenbordmotor. Es ist durch zwei<br />

Außentreppen mit dem darüber liegenden Kellerdeck verbunden. Hier,<br />

knapp 24 Meter über Normalnull, münden die Erdgasför<strong>der</strong>rohre in die Aufbereitungsanlage<br />

und fußt <strong>der</strong> sich über drei Decks erstreckende Mannschaftstrakt.<br />

Im Sockelgeschoss auf dem Kellerdeck befinden sich die zwölf<br />

Schlafräume <strong>der</strong> Plattform. Von dort sind es nur ein paar Schritte zum<br />

unteren <strong>der</strong> beiden Rettungsboote. Vom Kellerdeck <strong>aus</strong> sind alle darüber<br />

liegenden Decks über ein geschlossenes Treppenh<strong>aus</strong> und über Außentreppen<br />

zu erreichen.<br />

8

Knapp 29 Meter über dem Meer beherbergt das sogenannte Mezzanin-Deck<br />

die Kommandozentrale <strong>der</strong> Plattform. Im Kontrollraum, <strong>aus</strong>gerüstet mit Überwachungsmonitoren,<br />

Radarschirmen, Funk- und Telefonanlage, laufen alle<br />

Fäden zusammen. Auf gleicher Ebene liegen <strong>der</strong> Gemeinschaftsraum <strong>der</strong><br />

Crew, eine Kabine mit Fitnessgeräten, Werkstatt, Labor und Instrumentenraum.<br />

Zwischen <strong>der</strong> Außentür des Kontrollraums und dem Treppenh<strong>aus</strong> hängt das<br />

zweite Rettungsboot.<br />

Die Konstruktion<br />

Eine Ebene höher, auf dem 33 Meter über Normalnull eingesetzten Zwischendeck,<br />

liegt <strong>der</strong> Umklei<strong>der</strong>aum <strong>der</strong> Crew. Von draußen durch einen Windfang<br />

eintretend, können die Techniker hier nasses o<strong>der</strong> schmutziges Arbeitszeug<br />

gegen trockene, saubere Kleidung t<strong>aus</strong>chen. In diesem Raum stehen auch<br />

die Waschmaschinen und Trockner. Gleich nebenan befindet sich ein kleiner<br />

Shop für zollfreie Waren sowie <strong>der</strong> Speiseraum, an den sich die Küche und<br />

das Lebensmittel-Vorratslager anschließen. Damit endet <strong>der</strong> Mannschaftstrakt.<br />

Der größte Funktionsraum dieses Decks ist ein 2,5 mal 8 Meter großer<br />

Raum, in dem die analogen Signale aller Messinstrumente in digitale<br />

Daten umgewandelt werden.<br />

Gut 37 Meter hoch über dem Meeresspiegel befindet sich das Hauptdeck,<br />

von dem <strong>der</strong> Schornstein <strong>der</strong> Anlage bis in 78 Meter Höhe aufragt. Abgesehen<br />

von Anlageteilen für die Erdgasaufbereitung, zwei Stromgeneratoren und<br />

einem Notstromaggregat steht hier <strong>der</strong> im März 2003 installierte Verdichter,<br />

<strong>der</strong> den für den Transport des Erdgases zur Plattform F3/FB erfor<strong>der</strong>lichen<br />

Druck erzeugt. Vom Hauptdeck <strong>aus</strong> bedient die Crew auch den 16-Tonnen-<br />

Kran mit einer Reichweite von 30 Metern. Zwei Treppen führen von hier auf<br />

das Helikopterdeck, den 43 Meter hoch gelegenen, 22 mal 22 Meter großen<br />

Landeplatz <strong>der</strong> Plattform.<br />

Dem Bau <strong>der</strong> Tragkonstruktion folgt<br />

das „Hook-up“: Millimetergenau setzt <strong>der</strong><br />

Schwimmkran „Thialf“ die 3.100 Tonnen<br />

schwere Plattform auf das „Jacket“.<br />

9

11Arbeit und Leben offshore

Arbeit und Leben offshore<br />

Routinejob mit guten Aussichten<br />

An das, was für alte Hasen ein Job wie je<strong>der</strong> an<strong>der</strong>e ist, müssen Neulinge sich<br />

erst gewöhnen. An den Weg zur Arbeit etwa: zwei Stunden im dröhnenden<br />

Hubschrauber über die graue <strong>Nordsee</strong> mit anschließen<strong>der</strong> Landung auf einem<br />

winzig <strong>aus</strong>sehenden Helikopterdeck, 43 Meter hoch über den Wellen. O<strong>der</strong><br />

an den Wind, <strong>der</strong> die Arbeit in <strong>der</strong> luftigen Höhe einer För<strong>der</strong>plattform begleitet:<br />

Bei drei Beaufort zupft er nur an <strong>der</strong> Kleidung, ab Stärke sechs reißt er<br />

Worte von den Lippen o<strong>der</strong> Türen <strong>aus</strong> den Händen und von neun Beaufort<br />

an aufwärts verwandelt er jede Offshore-Anlage in den ungemütlichsten Platz<br />

im Meer.<br />

Zweimal pro Woche fliegt <strong>der</strong> Helikopter zum äußersten Ende des „Entenschnabels“,<br />

um einen Teil <strong>der</strong> Crew <strong>der</strong> A6-A <strong>aus</strong>zut<strong>aus</strong>chen. Sie besteht<br />

insgesamt <strong>aus</strong> acht technischen Mitarbeitern, einem Koch und einem<br />

Helfer. Für Jobs 300 Kilometer fernab <strong>der</strong> nie<strong>der</strong>ländischen Küste haben sich<br />

bisher nur Männer gefunden – alles Deutsche o<strong>der</strong> Nie<strong>der</strong>län<strong>der</strong>. Die Amtssprache<br />

an Bord <strong>der</strong> A6-A ist jedoch we<strong>der</strong> Deutsch noch Nie<strong>der</strong>ländisch,<br />

son<strong>der</strong>n Englisch, wie auf den meisten Offshore-Anlagen.<br />

So heißt <strong>der</strong> Chef <strong>der</strong> Crew „Head of Mining Installation“ (HMI). Als ranghöchster<br />

Entscheidungsträger an Bord leitet er den Betrieb und trägt die Verantwortung<br />

für die Sicherheit von Personal und Anlage. Seine „Kommandozentrale“,<br />

vergleichbar mit <strong>der</strong> Brücke auf einem Schiff, ist <strong>der</strong> Kontrollraum drei<br />

Stockwerke unterhalb des Helikopterdecks. Von dort <strong>aus</strong> wird auf Monitoren<br />

die Steuerung des gesamten För<strong>der</strong>prozesses überwacht, per Radar <strong>der</strong><br />

Schiffsverkehr rund um die Plattform beobachtet und <strong>der</strong> gesamte Funkverkehr<br />

sowie die Kommunikation abgewickelt.<br />

Materialpflege gehört zu<br />

den Routinetätigkeiten auf<br />

<strong>der</strong> Plattform A6-A.<br />

12

Der Chef <strong>der</strong> För<strong>der</strong>insel hat einen Assistenten, <strong>der</strong> ihn bei Abwesenheit<br />

vertritt und darüber hin<strong>aus</strong> die Arbeit auf <strong>der</strong> Plattform koordiniert. In Abstimmung<br />

mit dem HMI ordnet er die verschiedenen Kontrollen an und verteilt<br />

Pflege- und Reparaturarbeiten. Der Assistent ist auch für die Verwaltung<br />

zuständig, vor allem für die Führung <strong>der</strong> Logbücher, die Auskunft über das<br />

Ergebnis <strong>der</strong> regelmäßigen Funktionstests geben.<br />

Arbeit und Leben offshore<br />

Da die Anlage automatisch läuft, besteht die Arbeit auf <strong>der</strong> Plattform hauptsächlich<br />

in <strong>der</strong> Überwachung, Wartung und Störungsbeseitigung. Während<br />

Druckmessungen, Temperaturen und Pegelstände in Tanks und Leitungen<br />

permanent auf den Monitoren im Kontrollraum zu sehen sind, müssen an<strong>der</strong>e<br />

Anlagenteile vor Ort geprüft werden. Checklisten legen fest, welche Einrichtung<br />

die Crew wann zu kontrollieren hat. So stehen auf <strong>der</strong> Wochenliste fast<br />

zwei Dutzend Punkte, darunter das Nebelhorn <strong>der</strong> Plattform, die Dieselaggregate,<br />

die Betäubungsmittel im Bordhospital o<strong>der</strong> die Sprinkleranlage.<br />

An<strong>der</strong>e Einrichtungen kommen monatlich, einmal im Quartal, halbjährlich<br />

o<strong>der</strong> jährlich auf den Prüfstand.<br />

Die umfangreichen Kontrollarbeiten, dazu die tägliche Überwachung <strong>der</strong><br />

Elektronik und <strong>der</strong> Steuerungsprogramme sowie anfallende Reparaturen<br />

sind Aufgabe <strong>der</strong> sechs Techniker an Bord <strong>der</strong> Plattform. Von Beruf meist<br />

Elektroniker o<strong>der</strong> Mechaniker, sind sie so umfassend <strong>aus</strong>gebildet, dass<br />

sie jede anfallende Arbeit <strong>aus</strong>führen können. Offshore ist je<strong>der</strong> von ihnen<br />

für eine Spezialdisziplin zuständig, muss aber auch für „interdisziplinäre“<br />

Arbeiten zur Verfügung stehen. In gut <strong>aus</strong>gerüsteten Werkstätten finden<br />

die Techniker alles, was sie an Werkzeug und Material benötigen.<br />

Was dennoch fehlt, bringt ein Schiff. Es benötigt für die Fahrt zur Plattform<br />

16 Stunden. Vom frischen Gemüse über den Schweißdraht bis zum Toilettenpapier<br />

findet sich so ziemlich alles auf dem „Einkaufszettel“, den die Crew<br />

von Zeit zu Zeit an die Ausrüstungszentrale <strong>der</strong> <strong>Wintershall</strong> in Ijmuiden bei<br />

Amsterdam schickt.<br />

13

Arbeit und Leben offshore<br />

Um das leibliche Wohl <strong>der</strong> Crew kümmern sich <strong>der</strong> „Smutje“ und sein Helfer.<br />

Eine perfekt eingerichtete Küche bietet dem Koch alle Möglichkeiten, die<br />

Crew zu verwöhnen. Der Helfer packt in <strong>der</strong> Küche mit an, deckt im Speiseraum<br />

ein und ab, bedient Spül- und Waschmaschine und reinigt die Kammern<br />

<strong>der</strong> Mannschaft.<br />

Der Arbeitstag auf <strong>der</strong> Plattform beginnt morgens um acht und endet um<br />

20 Uhr. Und wer zwölf Stunden am Stück arbeitet, zeitweilig bei Wind und<br />

Wetter auf den ungeschützten Außendecks, <strong>der</strong> freut sich auf die Unterbrechung<br />

durch ein leckeres Essen. Nicht nur deshalb hat auf hoher See die<br />

Verpflegung eine ganz beson<strong>der</strong>e Bedeutung. Gutes Essen und die gemeinsam<br />

eingenommenen Mahlzeiten entschädigen ein wenig für den fehlenden<br />

Kontakt mit Angehörigen während des einwöchigen Aufenthalts auf See.<br />

Der Koch <strong>der</strong> A6-A bringt täglich vier Mahlzeiten auf den Tisch – und zwar<br />

vom Feinsten. Da kann es zum zweiten Frühstück schon mal Käsesoufflé<br />

geben, zum Mittagessen Bohnensuppe, Crêpe Suzette und gemischten Salat,<br />

später zum Abendessen schließlich Lammroulade mit Rotkohl und Reis.<br />

Doch damit nicht genug: Zwischen den Mahlzeiten stehen für die Crew ständig<br />

heißer Kaffee und wahlweise Kuchen o<strong>der</strong> Speiseeis bereit. Nur Bier und<br />

Wein bietet die Küche nicht an: Alkohol ist auf <strong>der</strong> Plattform streng verboten.<br />

Das gilt auch für die Freiwache von 20 Uhr bis zum nächsten Morgen um<br />

acht. Auf kleinere Störungen reagiert das System durch Abschalten des<br />

entsprechenden Programmsegments. Störfälle, die die laufende Erdgaslieferung<br />

o<strong>der</strong> sogar die Sicherheit <strong>der</strong> Anlage und <strong>der</strong> Besatzung bedrohen<br />

könnten, lösen einen akustischen und optischen Alarm <strong>aus</strong>.<br />

Für die Freizeit steht <strong>der</strong> Crew ein großer, wohnlich eingerichteter Raum mit<br />

Fernseher und DVD-Player zur Verfügung. Auf demselben Deck lädt ein Fitnessraum<br />

zum Trimmen ein.<br />

14

Wer we<strong>der</strong> fernsehen noch Sport treiben mag, kann sich auf dem bereitgestellten<br />

PC mit Spielen vergnügen o<strong>der</strong> sich auch in die eigene Kammer<br />

zurückziehen. Die mit Nasszelle, Stockbetten, Schrank und kleinem<br />

Schreibtisch eingerichteten Schlafräume sind zwar für zwei Personen <strong>aus</strong>gelegt,<br />

aber im Regelbetrieb nur von einer Person besetzt. Hier können Crewmitglie<strong>der</strong><br />

ungestört lesen o<strong>der</strong> mit ihren Angehörigen telefonieren.<br />

Arbeit und Leben offshore Offshore<br />

Es sei denn, draußen bläst ein solcher Sturm, dass <strong>der</strong> Lärm den Menschen<br />

an Bord selbst das Lesen o<strong>der</strong> Telefonieren verleidet. Dann wird es zwar<br />

ungemütlich, aber dennoch nicht gefährlich. Denn die Konstruktion <strong>der</strong> Plattform<br />

ist so <strong>aus</strong>gelegt, dass sie selbst einer Jahrhun<strong>der</strong>twelle trotzen kann.<br />

Das Schlimmste, was <strong>der</strong> Besatzung in einem solchen Fall passieren könnte,<br />

wäre eine verspätete Ablösung. Aber auch für diesen Fall ist vorgesorgt:<br />

Die Vorräte reichen für mindestens zehn Tage.<br />

Gutes Essen hält die Crew bei Laune,<br />

beson<strong>der</strong>s, wenn es draußen stürmt. Mit<br />

einem Menü, das mit <strong>der</strong> Speisekarte<br />

manches guten Restaurants konkurrieren<br />

kann, gewinnt <strong>der</strong> „Smutje“ leicht jeden<br />

Beliebtheitswettbewerb an Bord.<br />

15

Erdgas ist nicht nur Erdgas<br />

16

Abgesehen von den Wohnunterkünften sieht eine Offshore-Anlage zur Erdgasför<strong>der</strong>ung<br />

mit ihren Tanks, Pumpen und Rohrleitungen, den Ventilen und<br />

Armaturen <strong>aus</strong> wie eine Chemiefabrik auf Stelzen. Da macht auch die A6-A<br />

keine Ausnahme. Denn bevor das Gas in die Pipeline gepresst wird, muss<br />

es zunächst den Umweg über die Plattform nehmen. Und das liegt am aufwändigen<br />

Prozess <strong>der</strong> Aufbereitung.<br />

Die För<strong>der</strong>technik<br />

Das Erdgas, das im „Entenschnabel“ geför<strong>der</strong>t wird, kühlt auf dem Weg nach<br />

oben von gut 100 auf etwa 70 Grad Celsius ab, zudem verliert es an Druckenergie,<br />

so dass es zu einem geringen Teil flüssig wird. Dieses Kondensat,<br />

eine Art Leichtöl, muss vom eigentlichen Gas getrennt werden. Zudem enthält<br />

das Rohgas Verunreinigungen <strong>aus</strong> Staub, Kohlendioxid, Stickstoff und<br />

Wasser, die ebenfalls sorgfältig entfernt werden müssen, nicht zuletzt den<br />

Pipelines zuliebe. Denn saure Sekundärstoffe wie kohlensaures Wasser<br />

würden dem Rostfraß Vorschub leisten.<br />

Daher die vielen Metallzylin<strong>der</strong> an Bord <strong>der</strong> Plattform. Die meisten sind nichts<br />

an<strong>der</strong>es als Abscheidegefäße, die unter einem sehr fein regulierten Druckund<br />

Temperaturregime arbeiten. Am Ende muss <strong>der</strong> Druck auf die nötigen<br />

Transportwerte eingestellt werden: maximal 135 bar für das Erdgas und<br />

maximal 200 bar für das Kondensat.<br />

Von <strong>der</strong> Plattform <strong>aus</strong> werden die aufbereiteten Produkte wie<strong>der</strong> nach unten<br />

geleitet: In getrennten Leitungssträngen am Meeresboden fließen Erdgas und<br />

Kondensat 117 Kilometer nach Süden zur nie<strong>der</strong>ländischen Plattform F3/FB.<br />

Auf <strong>der</strong> Plattform F3/FB wird das Erdgas in die NOGAT-Pipeline eingespeist,<br />

die bei Den Hel<strong>der</strong> das nie<strong>der</strong>ländische Festland erreicht. Das Kondensat<br />

fließt zunächst in einen Tank und wird später per Schiff weitertransportiert.<br />

17

19Crew und Umwelt haben Vorrang

Sicherheit im Offshore-Betrieb<br />

Kaum eine Tätigkeit erfor<strong>der</strong>t so viel Vorsicht wie <strong>der</strong> Umgang mit feuergefährlichen<br />

Stoffen. Deshalb – und weil Arbeit auf See zusätzliche Gefahren<br />

birgt – werden an die Sicherheitsstandards von Offshore-Anlagen strengste<br />

Maßstäbe angelegt. Auch auf <strong>der</strong> Plattform A6-A muss <strong>der</strong> Komplex „HSE“<br />

(Health, Safety, Environment, auf Deutsch: Gesundheit, Sicherheit, Umwelt)<br />

höchsten Anfor<strong>der</strong>ungen genügen.<br />

Das spürt ein Besucher schon bei <strong>der</strong> Landung. An beiden Seiten des Helikopterdecks<br />

steht je ein Crewmitglied im feuerfesten Schutzanzug bereit, um<br />

einen eventuellen Brand sofort mit einer Schaumkanone ersticken zu können.<br />

Nachdem die Ankömmlinge in den Wohnraum <strong>der</strong> Plattform geführt worden<br />

sind, belehrt sie <strong>der</strong> Sicherheitsbeauftragte <strong>der</strong> Crew über das Alarmsystem<br />

und richtiges Verhalten im Ernstfall.<br />

Außer durch Helikopterunfälle droht Gefahr hauptsächlich durch den Austritt<br />

von Gas, Kondensat o<strong>der</strong> Treibstoffen, durch Schiffe, die mit <strong>der</strong> Plattform<br />

kollidieren könnten, durch defekte Ausrüstung o<strong>der</strong> bei „Mann über Bord“<br />

und Verletzungen. Der Abwehr dieser Gefahren dienen bauliche Maßnahmen,<br />

spezielle Ausrüstung, personelle Maßnahmen und Verhaltensanweisungen<br />

im Gefahrenfall.<br />

Zu den baulichen Schutzeinrichtungen gehören etwa die Trennung von Mannschaftstrakt<br />

und Betriebsanlagen durch explosions- und feuerfeste Schotten,<br />

spezielle Rettungszonen o<strong>der</strong> Sprinkler in geschlossenen Räumen. Zur<br />

Sicherheits<strong>aus</strong>rüstung zählen Feuerlöscher, Rettungswesten, -inseln und<br />

-boote, Geräte und Material zur medizinischen Versorgung sowie Radarund<br />

Alarmanlagen. Als personelle Maßnahmen gelten <strong>der</strong> Sicherheitsbeauftragte<br />

an Bord sowie ein dreitägiger Kurs, in dem das Offshore-Personal den<br />

Ernstfall auf See probt: Feuerlöschen, Erste Hilfe, Katastrophenmanagement<br />

und das Bedienen von Rettungsbooten. Vor<strong>aus</strong>setzung für Verhaltensanweisungen<br />

im Gefahrenfall sind ein abgestuftes Alarmsystem sowie klar<br />

definierte Verhaltensregeln für bestimmte Gefahrensituationen.<br />

20

Beispiel Kollisionsgefahr: Zwei unabhängige Radaranlagen registrieren lückenlos<br />

den Schiffsverkehr rund um die Plattform. Dringt ein Schiff in die äußere<br />

Sicherheitszone von 15 Seemeilen ein, so geben die Radaranlagen Alarm. Bei<br />

Überschreiten <strong>der</strong> zweiten Sicherheitslinie mit einem Radius von 6,6 Seemeilen<br />

nimmt die Crew mit dem Schiff Funkkontakt auf. Falls kein Kontakt<br />

zustande kommt, wird die Evakuierung <strong>der</strong> Plattform vorbereitet. Das Eindringen<br />

des Schiffes in die 500-Meter-Zone hat den „Shutdown“ zur Folge:<br />

Binnen Sekunden werden die Bohrlöcher durch Ventile unterhalb des Meeresbodens<br />

geschlossen, die Anlage wird entgast und die Crew verlässt die<br />

Plattform. Die zwei Rettungsboote bieten jeweils 16 Personen Platz. Sie sind<br />

motorisiert und überstehen selbst eine Kenterung in schwerer See ohne<br />

Schaden.<br />

Sicherheit im Offshore-Betrieb<br />

Den Sicherheitszustand <strong>der</strong> Plattform zeigen vierfarbige Ampeln, die auf jedem<br />

Deck an allen gut sichtbaren Positionen angebracht sind. Buchstäblich<br />

im „grünen Bereich“ befindet sich die För<strong>der</strong>anlage, wenn das Signal „Grün“<br />

dauerhaft leuchtet. Gelbes Blinklicht bedeutet erhöhte Alarmbereitschaft.<br />

Der Grund dafür kann eine Funktionsstörung o<strong>der</strong> eine gefährliche Arbeit<br />

sein. Bei rotem Blinklicht, <strong>aus</strong>gelöst etwa bei Feuer o<strong>der</strong> Gasleckage, muss<br />

die Anlage abgeschaltet und jede Feuerschutztür geschlossen werden. Crewmitglie<strong>der</strong>,<br />

die keine spezielle Aufgabe wahrnehmen, versammeln sich im<br />

Wohnraum und warten Anweisungen ab. Blaues Blinklicht bedeutet „Plattform<br />

verlassen“. Jede Person begibt sich auf den vorgeschriebenen Rettungswegen<br />

zu dem ihr zugewiesenen Rettungsboot.<br />

Bei Unfallverletzungen o<strong>der</strong> plötzlich auftretenden Krankheiten steht auf dem<br />

Mezzanin-Deck ein Krankenzimmer zur Verfügung. Es bietet alles, was für eine<br />

medizinische Erstversorgung nötig ist. Bei Bedarf wird sofort ein Notfallarzt<br />

von Den Hel<strong>der</strong> zur Plattform geflogen o<strong>der</strong> das SAR-Kommando <strong>der</strong> Küstenwache<br />

alarmiert (SAR = „Search And Rescue“).<br />

Evakuierungsübung: Der Alarm kam, als die Crewmitglie<strong>der</strong><br />

gemütlich vor dem Fernseher saßen. Zwei Minuten<br />

später stehen sie in Überlebensanzug und Rettungsweste<br />

auf dem Außendeck bereit zum Besteigen des Rettungsbootes<br />

(im Hintergrund).<br />

21

Vergleichbar hohe Sicherheitsstandards gelten dem Schutz <strong>der</strong> marinen<br />

Umwelt und <strong>der</strong> Atmosphäre. Schon vor Beginn <strong>der</strong> Produktionsbohrungen<br />

hat ein nie<strong>der</strong>ländisches Institut im Auftrag des Deutschen <strong>Nordsee</strong>-Konsortiums<br />

die marine Artenvielfalt in <strong>der</strong> näheren Umgebung des A6-A-Standortes<br />

untersucht. Dieses im Juni 1999 nach den PARCOM-Richtlinien<br />

durchgeführte „Baseline Monitoring“ umfasste unter an<strong>der</strong>em Wasser- und<br />

Bodenproben sowie Unterwasser-Filmaufnahmen. Für die Dokumentation<br />

etwaiger Umweltschäden wurde im Juni 2000, 2001 und 2004 je ein „Effekt-<br />

Monitoring“ durchgeführt. Negative Einflüsse auf die Umwelt wurden dabei<br />

nicht festgestellt.<br />

Sicherheit im Offshore-Betrieb<br />

Im ungestörten Normalbetrieb sind Störungen <strong>der</strong> Umwelt praktisch <strong>aus</strong>geschlossen,<br />

da die Gas- und Kondensataufbereitung im geschlossenen<br />

System stattfindet. Leckagen werden von hochempfindlichen Detektoren,<br />

die über die ganze Anlage verteilt sind, sofort registriert. Zur Früherkennung<br />

möglicher Lecks in den Pipelines wird regelmäßig ein intelligenter „Molch“ –<br />

ein Inspektionsroboter – durch die Leitungen gepumpt, um <strong>der</strong>en Zustand<br />

zu überprüfen.<br />

Über Emissionen infolge von Störfällen muss die Crew präzise Buch führen.<br />

Die Umweltdokumentation erfasst auch alle Abfallsorten und -mengen,<br />

die getrennt gesammelt, per Schiff an Land gebracht und dort entsorgt<br />

werden. Fäkalien werden dagegen in <strong>der</strong> Kläranlage <strong>der</strong> Plattform biologisch<br />

abgebaut.<br />

Die ganze Plattform ist so konstruiert, dass sie nach Betriebsende komplett<br />

demontiert und an Land entsorgt werden kann. Dazu hebt ein Schwimmkran<br />

die Decks am Stück vom Jacket. Das Jacket wird mehrere Meter unterhalb<br />

des Meeresbodens gekappt und ebenfalls als Ganzes an Land gebracht.<br />

Auch die Bohrrohre werden unterhalb des Meeresbodens durchtrennt und<br />

abtransportiert, die Bohrlöcher mit Betonfüllungen dauerhaft abgedichtet.<br />

Eine abschließende Bodenplatte wird durch natürliche Strömungen in den<br />

Meersand eingespült, so dass schon wenige Wochen nach Betriebsende<br />

nichts mehr an die Offshore-För<strong>der</strong>ung erinnert.<br />

Abflug: Nach einer Woche Arbeit auf ihrer Stahlinsel mitten in <strong>der</strong> <strong>Nordsee</strong><br />

erwartet die Crewmitglie<strong>der</strong> eine ebenso lange Freischicht an Land.<br />

23

Zeittafel<br />

1974 Aufschlussbohrung A6-1 findet Gasfeld<br />

in Block A6<br />

1976 – 1988 Weitere Probebohrungen A6-2, A6-3 und<br />

B4-3 bestätigen Fund und Ausdehnung in<br />

den Block B4<br />

22. Februar 1999 Unterzeichnung des Erdgasliefervertrages<br />

zwischen dem Deutschen <strong>Nordsee</strong>-Konsortium<br />

und <strong>der</strong> N. V. Ne<strong>der</strong>landse Gasunie<br />

Februar 1999 – Juni 1999<br />

Februar 1999 – Mai 2000<br />

Bau des Rahmentragwerks (Jacket) <strong>der</strong><br />

För<strong>der</strong>anlage in Vlissingen, Nie<strong>der</strong>lande<br />

Bau <strong>der</strong> Decks in Zwijndrecht, Nie<strong>der</strong>lande<br />

8. Juli 1999 Das Jacket wird in den „Entenschnabel“<br />

geschleppt<br />

28. September 1999 Ankunft <strong>der</strong> Bohrinsel „Transocean Nordic“<br />

im Feld A6/B4<br />

Oktober 1999 – März 2000<br />

Januar 2000 – April 2000<br />

Abteufen <strong>der</strong> drei För<strong>der</strong>bohrungen A6-A1a,<br />

A6-A2a, A6-A3<br />

Verlegung <strong>der</strong> Gas- und Kondensatpipeline<br />

Juni 2000 – September 2000 Montage <strong>der</strong> Decks auf dem Jacket,<br />

Inbetriebnahme<br />

September 2000<br />

Mai 2002<br />

März 2003<br />

April – Juli 2003<br />

Februar 2005<br />

August 2005 – Januar 2006<br />

Produktionsbeginn<br />

2 Milliarden Kubikmeter Erdgas produziert<br />

Installation des Erdgastransportverdichters<br />

Abteufen <strong>der</strong> För<strong>der</strong>bohrung A6-A4<br />

5 Milliarden Kubikmeter Erdgas produziert<br />

Abteufen <strong>der</strong> bisher letzten Bohrung A6-A5<br />

24

Verantwortlich für den Inhalt<br />

<strong>Wintershall</strong> Holding <strong>AG</strong><br />

Friedrich-Ebert-Straße 160<br />

34119 Kassel, Deutschland<br />

Tel.: +49 561 301-0<br />

Fax: +49 561 301-1702<br />

Konzeption und Gestaltung<br />

DAMM & BIERBAUM, Frankfurt am Main<br />

Satz und Reinzeichnung<br />

DAMM & BIERBAUM, Frankfurt am Main<br />

Lithografie<br />

Dimedia GmbH, Frankfurt am Main<br />

Druck und Verarbeitung<br />

Franz Kuthal GmbH & Co. KG, Mainaschaff<br />

Papier<br />

LuxoSamtoffset holzfrei matt gestrichen Bil<strong>der</strong>druck –<br />

veredelt mit chemischen Additiven <strong>der</strong> BASF <strong>AG</strong>

<strong>Wintershall</strong> Holding <strong>AG</strong><br />

Friedrich-Ebert-Straße 160<br />

34119 Kassel, Deutschland<br />

Tel.: +49 561 301-0<br />

Fax: +49 561 301-1702