Fehlermanagement in der Bauwirtschaft Der Umgang mit Fehlern in ...

Fehlermanagement in der Bauwirtschaft Der Umgang mit Fehlern in ...

Fehlermanagement in der Bauwirtschaft Der Umgang mit Fehlern in ...

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

<strong>Fehlermanagement</strong> <strong>in</strong> <strong>der</strong> <strong>Bauwirtschaft</strong><br />

<strong>Der</strong> <strong>Umgang</strong> <strong>mit</strong> <strong>Fehlern</strong> <strong>in</strong> Bauunternehmen<br />

Prof. Dr.-Ing. Helmut Haenes, Dipl.-Ing. Mandy Welsch<br />

Fachhochschule Erfurt, Fachbereich Bau<strong>in</strong>genieurwesen<br />

<strong>Der</strong> steigende Wettbewerb <strong>in</strong> <strong>der</strong> Baubranche for<strong>der</strong>t von den Unternehmen „Null-<br />

Fehler“-Produkte zu m<strong>in</strong>imalen Kosten. Bauvorhaben müssen mängelfrei und<br />

term<strong>in</strong>gerecht zum vere<strong>in</strong>barten Preis-/ Leistungsverhältnis durchgeführt werden.<br />

Wer erfolgreich se<strong>in</strong> will, muss kont<strong>in</strong>uierlich an <strong>der</strong> Verbesserung se<strong>in</strong>er Produkte<br />

und <strong>in</strong>ternen Prozesse arbeiten.<br />

Presseberichte über „Pfusch am Bau“ und dabei häufig gefor<strong>der</strong>te externe<br />

Qualitätsüberwachungen werfen e<strong>in</strong> schlechtes Licht auf die Branche. Da stellt sich<br />

die Frage:<br />

- Machen die Rahmenbed<strong>in</strong>gungen des Bauens (Herstellung von Unikaten, hohe<br />

Komplexität, projektbegleitende Planung, hohe Personal<strong>in</strong>tensität, ger<strong>in</strong>ger<br />

Automatisierungsgrad) Fehler unvermeidbar?<br />

- Kann die Baubranche nicht aus e<strong>in</strong>mal gemachten <strong>Fehlern</strong> lernen?<br />

Voraussetzung für möglichst mängelfreie Produkte ist e<strong>in</strong> funktionierendes<br />

Fehlererfassungs- und –auswertungssystem wie es bereits <strong>in</strong> vielen an<strong>der</strong>en<br />

Branchen zum E<strong>in</strong>satz kommt. Ziel ist es, potentielle Fehlermöglichkeiten zu e<strong>in</strong>em<br />

möglichst frühen Zeitpunkt zu erkennen und auszuschließen. Ob die vorhandenen<br />

Methoden auf die Baubranche übertragbar s<strong>in</strong>d, wurde <strong>in</strong> e<strong>in</strong>em Pilotprojekt <strong>mit</strong> <strong>der</strong><br />

Max Bögl Bauunternehmung GmbH & Co KG getestet.<br />

Fehler und <strong>Fehlermanagement</strong><br />

Unter <strong>Fehlermanagement</strong> versteht man die Steuerung <strong>der</strong> bereichsübergreifenden<br />

Maßnahmen zur Beseitigung auftreten<strong>der</strong> Fehler (Fehlererfassung,<br />

Fehlerbeseitigung, Ursachenanalyse) und zur Fehlervorbeugung. E<strong>in</strong>zelne Prozesse<br />

s<strong>in</strong>d <strong>in</strong> den DIN-Normen EN ISO 9000 ff. beschrieben.<br />

Im Rahmen e<strong>in</strong>es Workshops an <strong>der</strong> Fachhochschule Erfurt <strong>mit</strong> QM-Beauftragten<br />

von Bauunternehmen zeigte sich, dass <strong>in</strong> <strong>der</strong> Praxis schon verschiedene Elemente<br />

des <strong>Fehlermanagement</strong>s e<strong>in</strong>gesetzt werden: Fehlermeldungen,<br />

Fehlerlisten/Mängellisten, Fehlerauswertungen, Fehlerprämien, vorbeugende<br />

Fehlerbetrachtungen, Checklisten zur Fehlere<strong>in</strong>grenzung, Übergabegespräche,<br />

Abschlussgespräche und Erfahrungsberichte.<br />

Viele Bauunternehmen erfassen also Fehler und mögliche Ursachen während <strong>der</strong><br />

Bauausführung; auch Reklamationen während des Gewährleistungszeitraumes<br />

werden berücksichtigt. Für die Fehlererfassung stehen unterschiedliche Formblätter<br />

zur Verfügung. Die meisten Formulare dienen aber lediglich <strong>der</strong> Dokumentation. In<br />

Ermangelung e<strong>in</strong>er systematischen Auswertung werden Wie<strong>der</strong>holungsfehler häufig<br />

nicht erkannt.<br />

Fehlererfassung und Fehlerschlüssel<br />

Voraussetzung für systematische Fehlererfassung und Vorbeugungsmaßnahmen ist<br />

die e<strong>in</strong>deutige, e<strong>in</strong>heitliche und umfassende Beschreibung von Fehlerereignissen <strong>in</strong><br />

e<strong>in</strong>em Fehlerschlüssel. Dort werden Begriffe vordef<strong>in</strong>iert, die zur Kennzeichnung des<br />

Fehlers dienen. Da<strong>mit</strong> können Aussagen über Häufigkeiten von <strong>Fehlern</strong>,<br />

Verantwortlichkeiten und Fehlerschwerpunkte getroffen werden.<br />

1

In Anlehnung an Fehlerschlüssel <strong>der</strong> Automobil<strong>in</strong>dustrie wurde e<strong>in</strong> mehrgliedriger<br />

Fehlerschlüssel für die <strong>Bauwirtschaft</strong> entwickelt. Während die erste Ebene<br />

Allgeme<strong>in</strong>gültigkeit besitzt, müssen die weiteren Ebenen entsprechend <strong>der</strong> Sparten-<br />

o<strong>der</strong> Produktglie<strong>der</strong>ung unternehmensspezifisch def<strong>in</strong>iert werden. Dazu müssen die<br />

e<strong>in</strong>zelnen Arbeitsabläufe im Unternehmen analysiert werden.<br />

Abbildung 1 Fehlerschlüssel<br />

Die Fehler werden <strong>mit</strong> Hilfe des Fehlerschlüssels e<strong>in</strong>deutig prozessorientiert<br />

beschrieben. Fehlermerkmale und Teilarbeitsgänge werden def<strong>in</strong>iert, um e<strong>in</strong>e<br />

maximale Verständlichkeit und Übersichtlichkeit zu erreichen. <strong>Der</strong> Fehlerschlüssel<br />

setzt sich aus folgenden Klassen zusammen:<br />

0 Fehlerbeschreibung <strong>Der</strong> Fehler wird e<strong>in</strong>deutig entsprechend <strong>der</strong><br />

Fehlerersche<strong>in</strong>ung beschrieben. Ähnliche Merkmale<br />

werden zu homogenen Gruppen zusammengefasst.<br />

1 Fehlerart <strong>Der</strong> Fehler wird nach dem Verursacherpr<strong>in</strong>zip<br />

2 Fehlerfolge<br />

entsprechend den Teilarbeitsabläufen beschrieben.<br />

<strong>Der</strong> Fehler wird entsprechend <strong>der</strong> Fehlerfolge beschrieben.<br />

3 Fehlerursache <strong>Der</strong> Fehler wird entsprechend <strong>der</strong> Fehlerursache nach den<br />

kapazitätsbestimmenden<br />

beschrieben.<br />

Elementen im Arbeitssystem<br />

4 Fehlerersche<strong>in</strong>ung <strong>Der</strong> Fehler wird entsprechend se<strong>in</strong>es Auff<strong>in</strong>dens <strong>in</strong> den<br />

Teilarbeitsprozessen beschrieben.<br />

<strong>Der</strong> Fehlerschlüssel wird <strong>in</strong> je<strong>der</strong> Stufe weiter unterglie<strong>der</strong>t. Das erschwert zwar die<br />

Handhabbarkeit, ist aber auf Grund <strong>der</strong> Komplexität des Bauprozesses unbed<strong>in</strong>gt<br />

erfor<strong>der</strong>lich. Die Fehlererfassung <strong>mit</strong> Fehlerschlüssel erfolgt <strong>in</strong> den nachfolgenden<br />

Schritten:<br />

2

- Dokumentation des Fehlers<br />

- Aufnahme <strong>in</strong> e<strong>in</strong>e Datenbank<br />

- Zuordnung des Fehlers zum Fehlerschlüssel<br />

- Auswertung <strong>der</strong> Fehler <strong>in</strong> Abhängigkeit vom Fehlerschlüssel / Aussagen zu<br />

Fehlerhäufigkeiten<br />

- Ausgabe von Reports bzw. grafischen Darstellungen als Diskussionsgrundlage für<br />

die Mitarbeiter.<br />

Als e<strong>in</strong>faches und praktikables Hilfs<strong>mit</strong>tel bei <strong>der</strong> systematischen Auff<strong>in</strong>dung <strong>der</strong><br />

Fehlerursachen hat sich das Ursache-Wirkungsdiagramm erwiesen.<br />

Abbildung 2 Ursache- Wirkungsdiagramm<br />

Qualifikation<br />

Information<br />

Dauer<br />

Tauchabstand<br />

Tauchtiefe<br />

Mensch Material<br />

Erfahrung<br />

Schalung<br />

Motivation<br />

E<strong>in</strong>schalen<br />

Transportieren, För<strong>der</strong>n<br />

Verdichten<br />

Betonzusammensetzung<br />

Bewehren<br />

E<strong>in</strong>br<strong>in</strong>gen<br />

Schütthöhe<br />

Methode Mitwelt<br />

Betonierkübel<br />

Betonkonsistenz<br />

Masch<strong>in</strong>e<br />

Gegenwärtig wird e<strong>in</strong>e relationale Datenbank zur Fehlererfassung und Auswertung<br />

entwickelt. Die E<strong>in</strong>gabe <strong>der</strong> Fehlermeldung soll dann direkt <strong>in</strong> die Formularspalten<br />

erfolgen. Die e<strong>in</strong>zelnen Klassen des Fehlerschlüssels s<strong>in</strong>d als Datensätze im<br />

Programm vordef<strong>in</strong>iert und können dort ausgewählt werden. Ebenso s<strong>in</strong>d freie<br />

Zuordnungen <strong>mit</strong> nicht vordef<strong>in</strong>ierten Fehlerklassen möglich.<br />

Fehler-Möglichkeits- und E<strong>in</strong>flussanalyse (FMEA)<br />

Betonpumpe<br />

Verdichtungsgerät<br />

Rüttelflasche<br />

Wirkung<br />

Die FMEA (Failure Mode and Effects Analysis) wurde 1963 für die Luft- und<br />

Raumfahrt<strong>in</strong>dustrie (NASA) entwickelt. Die grundlegenden Elemente s<strong>in</strong>d <strong>in</strong> <strong>der</strong> DIN<br />

25448 Ausfalleffekt-Analyse aufgenommen worden. Die FMEA, seit Jahren <strong>in</strong> <strong>der</strong><br />

stationären Industrie bewährt, ist <strong>in</strong> <strong>der</strong> <strong>Bauwirtschaft</strong> kaum verbreitet. Zwar ist die<br />

Bauproduktion i.d.R. durch Auftrags-, E<strong>in</strong>zel- und Langfristfertigung geprägt, doch<br />

wie<strong>der</strong>holen sich bei <strong>der</strong> Herstellung e<strong>in</strong>es Bauobjektes immer die gleichen<br />

technologischen Prozesse. Da<strong>mit</strong> s<strong>in</strong>d die Voraussetzungen für e<strong>in</strong>en lohnenswerten<br />

E<strong>in</strong>satz <strong>der</strong> FMEA auch <strong>in</strong> <strong>der</strong> <strong>Bauwirtschaft</strong> gegeben.<br />

Kernelemente <strong>der</strong> Fehler-Möglichkeits- und E<strong>in</strong>flussanalyse s<strong>in</strong>d die systematische,<br />

gedankliche Vorwegnahme von <strong>Fehlern</strong>, die Risikobewertung, die Erstellung von<br />

Fehlerranglisten und die Festlegung geeigneter Vorbeugungsmaßnahmen.<br />

Die klassische Vorgehensweise sieht folgen<strong>der</strong>maßen aus: E<strong>in</strong> Mo<strong>der</strong>ator und e<strong>in</strong><br />

<strong>in</strong>terdiszipl<strong>in</strong>ärer Expertenkreis (Mitarbeitern des Unternehmen, ggf. Kunden und<br />

Lieferanten) bilden das FMEA-Team. <strong>Der</strong> FMEA-Mo<strong>der</strong>ator trägt im Vorfeld alle<br />

Witterung<br />

Eignung<br />

Ausfall<br />

Frequenz<br />

Durchmesser<br />

Betonoberfäche,<br />

Ortbeton- Wand<br />

Fehlerbeschreibung:<br />

Lunker, Nester<br />

3

Anfor<strong>der</strong>ungen an den Prozess zusammen wie z.B. Zeichnungen,<br />

Qualitätsvorschriften, Checklisten, Gesetzesauflagen, Sicherheitsvorschriften,<br />

Prozess- und Montageablaufpläne, Prüfpläne, Organisationspläne usw. In<br />

Bra<strong>in</strong>storm<strong>in</strong>g-Sitzungen werden potentielle Fehler benannt, <strong>in</strong> e<strong>in</strong>em FMEA-<br />

Formblatt erfasst und bewertet. Für e<strong>in</strong>e e<strong>in</strong>deutige Identifikation möglicher Fehler ist<br />

e<strong>in</strong>e Zuordnung zum betrachteten Prozess bzw. Prozessabschnitt bis auf die Ebene<br />

<strong>der</strong> Schnittstellen notwendig. Aus diesem Grund muss vor <strong>der</strong> eigentlichen<br />

Fehlererfassung e<strong>in</strong>e Prozessstrukturierung erfolgen. Die Prozessstrukturierung bzw.<br />

<strong>der</strong> entsprechende Teilprozess wird im Formblatt festgehalten. Dort werden alle<br />

potentiellen Fehler erfasst und dem Fehlerschlüssel zugeordnet. Ebenfalls werden zu<br />

allen gefundenen <strong>Fehlern</strong> die möglichen Folgen für den Kunden aufgezeichnet. Das<br />

Formblatt gewährleistet die systematische und umfassende Bearbeitung <strong>der</strong> Analyse<br />

und führt zu e<strong>in</strong>er allgeme<strong>in</strong> verständlichen Dokumentation.<br />

Ergebnis <strong>der</strong> FMEA ist e<strong>in</strong>e bewertete Rangliste aller erfassten möglichen Fehler.<br />

Die Risikobewertungszahl (RPZ) bestimmt die Reihenfolge und die Wichtigkeit,<br />

Maßnahmen zur Vermeidung des Fehlers zu ergreifen.<br />

Beispiel <strong>Fehlermanagement</strong> – Neubau Kl<strong>in</strong>ikum Erfurt<br />

Fehlererfassung (Ist-Fehler)<br />

Das Demonstrationsprojekt „Neubau Kl<strong>in</strong>ikum Erfurt“ (Funktionsbauten und<br />

Bettenhäuser) wurde <strong>in</strong> Ortbeton- und Fertigteilbauweise errichtet. Zur Erfassung<br />

e<strong>in</strong>treten<strong>der</strong> Fehler wurden bereits vorhandene Erfassungsbögen neu def<strong>in</strong>iert und<br />

auf den von <strong>der</strong> FH Erfurt entwickelten Fehlerschlüssel abgestimmt. Mit diesem<br />

Formular wurden die Fehler acht Monate im Fertigteilwerk wie auf <strong>der</strong> Baustelle<br />

systematisch <strong>in</strong> e<strong>in</strong>er Excel-Datei erfasst und dem Fehlerschlüssel zugeordnet.<br />

Über Filterfunktionen konnten die erfassten Fehler nach Klassen systematisiert und<br />

Haupt- Fehlerverursacher durch Häufigkeitsberechnungen sofort er<strong>mit</strong>telt werden.<br />

Durch die Analysen konnten Rückschlüsse auf die Arbeitsgänge getroffen werden,<br />

die im wesentlichen zu den <strong>Fehlern</strong> führten. Am häufigsten gemeldet wurden<br />

Ausführungsfehler durch die Nachunternehmer, Planlieferungsverzug und Fehler <strong>in</strong><br />

Fertigteilplänen.<br />

Abbildung 3 Darstellung Fehlerhäufigkeiten nach <strong>der</strong> Fehlerart<br />

9%<br />

10%<br />

10%<br />

10%<br />

6%<br />

16%<br />

Für das Unternehmen konnten erste Empfehlungen zur Fehlervermeidung gegeben<br />

werden. Anhand dieser Empfehlungen wurden Maßnahmen zur Fehlervermeidung<br />

e<strong>in</strong>geleitet. H<strong>in</strong>sichtlich <strong>der</strong> Ausführungsfehler durch Nachunternehmer wurden<br />

Projektstartgespräche und zusätzliche Kontrollmaßnahmen e<strong>in</strong>geführt. Ebenso<br />

wurde h<strong>in</strong>sichtlich des Planlieferungsverzuges nach Lösungen gesucht, die die<br />

Planlieferung beschleunigen. Um Fehler <strong>in</strong> Fertigteilplänen zu verm<strong>in</strong><strong>der</strong>n, wurden<br />

4<br />

30%<br />

9%<br />

Planung/ Schalplan-Ortbetondecke/ Plan fehlerh<br />

Aussparungen<br />

Planung/Werksplanung-Fertigteile/Plan fehlerha<br />

E<strong>in</strong>bauteile, Maßtoleranzen<br />

Planung/ Ausführungsplanung/Term<strong>in</strong>verzug<br />

Ausführung/ Nachunternehmer/ Lage E<strong>in</strong>bauteil<br />

fehlerhaft<br />

Ausführung/ Nachunternehmer/ Betonoberfläche<br />

Ausführung/ Eigenleistung/ Beschädigungen W<br />

Ausführung/ Eigenleistung/Wartezeiten Transpo<br />

Wandfertigteile<br />

Ausführung/Eigenleistung/ Maßtoleranzen Ortbe

die externen Planer <strong>in</strong>tensiver über die technologischen Rahmenbed<strong>in</strong>gungen <strong>der</strong><br />

Fertigteilproduktion <strong>in</strong>formiert.<br />

Bei <strong>der</strong> Fehlererfassung und -auswertung bestätigten sich folgende Erwartungen:<br />

- Bei <strong>der</strong> Baustellenfertigung hängt die Qualität des Arbeitsergebnisses im hohen<br />

Maße von <strong>der</strong> Arbeitsvorbereitung ab. Geräteausfälle, Materialversagen usw.<br />

treten kaum auf. <strong>Der</strong> überwiegende Teil <strong>der</strong> Fehler wird durch den Menschen<br />

verursacht.<br />

- Bei <strong>der</strong> Fertigteilproduktion (Vorfertigung) treten weniger Fehler auf. Das wird<br />

<strong>in</strong>sbeson<strong>der</strong>e durch zahlreiche Zwischenkontrollen, festes Stammpersonal und<br />

e<strong>in</strong>en regelmäßigen Fertigungsablauf erreicht. Schnittstellenprobleme s<strong>in</strong>d<br />

seltener.<br />

Erfassung von potentiellen <strong>Fehlern</strong> <strong>mit</strong> Hilfe <strong>der</strong> FMEA<br />

Zur Ergänzung <strong>der</strong> Ist-Fehlererfassung wurde e<strong>in</strong>e Prozess-FMEA durchgeführt.<br />

Unter Berücksichtigung <strong>der</strong> im Rahmen <strong>der</strong> Prozessstrukturierung bereits def<strong>in</strong>ierten<br />

Arbeitsabläufe und dem vorhandenen Fehlerschlüssel wurde e<strong>in</strong> Formular erarbeitet,<br />

um weitere mögliche Fehler systematisch erfassen und bewerten zu können.<br />

Da das Unternehmen zeitlich nicht <strong>in</strong> <strong>der</strong> Lage war, e<strong>in</strong> FMEA- Team zu bilden,<br />

wurden die möglichen Fehler durch E<strong>in</strong>zelbefragungen <strong>der</strong> Mitarbeiter erfasst. Die<br />

Interviews wurden ohne gezielten Fragenkatalog durchgeführt. Zur Vorbereitung<br />

dieser Interviews wurden die Bauakten auf mögliche Fehler überprüft. Die befragten<br />

Personen benannten frei und ungehemmt mögliche Fehler und <strong>der</strong>en Ursachen.<br />

Durch gezielte E<strong>in</strong>gangsfragen wurde e<strong>in</strong>e angeregte Stehgreiferzählung ausgelöst.<br />

Diese Methode wird <strong>in</strong> <strong>der</strong> Sozialforschung als narratives Interview bezeichnet. Die<br />

<strong>in</strong>sgesamt genannten attributiven 241 Fehlermöglichkeiten wurden im Formblatt<br />

erfasst und systematisch den Arbeitsgängen zugeordnet.<br />

Nach <strong>der</strong> Befragung und Dokumentation wurden die Fehler katalogisiert, d.h. e<strong>in</strong>e<br />

Zuordnung zum Fehlerschlüssel vorgenommen, die Risikobewertungszahlen (RA,<br />

RB, RE) festgelegt und die Risikoprioritätszahl (RPZ) er<strong>mit</strong>telt. Diese wurden dann<br />

im Team-Talk<strong>in</strong>g <strong>mit</strong> den verantwortlichen Leitern abgeglichen. Mit Hilfe e<strong>in</strong>er Excel-<br />

Datei wurden schließlich Fehlerranglisten erstellt.<br />

Die durchgeführte FMEA lieferte dem Unternehmen aufgrund <strong>der</strong> systematischen<br />

Fehlererfassung und <strong>der</strong> Erstellung von Fehler-Ranglisten, Erkenntnisse über<br />

mögliche Schwachstellen im Bauablauf. Auch hier zeigte sich, dass <strong>der</strong><br />

Hauptverursacher <strong>der</strong> Mensch ist.<br />

Um künftig die auf Rang 1 und 2 bef<strong>in</strong>dlichen möglichen Fehler (Planstatus,<br />

Planlieferung) zu vermeiden, wurde als erste Vorbeugungsmaßnahme die<br />

E<strong>in</strong>führung e<strong>in</strong>es Elektronischen Planmanagementsystems beschlossen.<br />

5

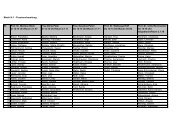

Abbildung 4 Ergebnis e<strong>in</strong>er FMEA - Auszug Rangliste<br />

FMEA-Nr.:<br />

von-bis<br />

Fehlerbeschreibung<br />

(Möglicher Fehler)<br />

Ausblick<br />

Rangliste<br />

Fehler- Möglichkeits- und<br />

E<strong>in</strong>flußanalyse (FMEA) bearbeitet durch: Datum:<br />

Fehlerart<br />

(Verursacher)<br />

RPZ Rang<br />

Planstatus nicht aktuell Planungsfehler/ Planungsbüro 540 1<br />

Planlieferung zu spät Planungsfehler/ Planungsbüro 270 2<br />

Lage E<strong>in</strong>bauteile fehlerhaft Planungsfehler/ Ausführungsplanung/<br />

Werksplanung Fertigteile- Wand<br />

210 3<br />

Planungsfehler/Haustechnikplanung/<br />

192 4<br />

Lage Aussparungen fehlerhaft Betondecke<br />

Ausführungsfehler/ Eigenleistung/<br />

96 5<br />

Fertigteillieferung zu spät Arbeitsvorbereitung<br />

Ausführungsfehler/ Eigenleistung/<br />

90 6<br />

Lage Aussparungen fehlerhaft Beton-und Stahlbetonarbeiten/ Decke<br />

......................................... .................................................... ...... ......<br />

......................................... .................................................... ...... ......<br />

......................................... .................................................... ...... ......<br />

......................................... .................................................... ...... ......<br />

E<strong>in</strong>bauteile fehlen<br />

Ausführungsfehler/ Eigenleistung/<br />

Beton-und Stahlbetonarbeiten/ Decke<br />

72 20<br />

Die <strong>in</strong> dem Pilotprojekt gesammelten Erfahrungen haben gezeigt, dass die FMEA<br />

e<strong>in</strong>e sehr gründliche, aber auch zeit- und personal<strong>in</strong>tensive Analysemethode ist. Sie<br />

ist e<strong>in</strong>e wichtige Ergänzung zur Erfassung wirklich e<strong>in</strong>getretener Fehler (Fehler-Ist-<br />

Erfassung). Nur so ist es möglich, e<strong>in</strong>e nahezu vollständige Erfassung aller<br />

e<strong>in</strong>getretenen und möglichen Fehler zu erreichen, um sie anschließend systematisch<br />

analysieren zu können. Außerdem wurde festgestellt, dass die<br />

abteilungsübergreifende Zusammenarbeit verbessert und die Motivation <strong>der</strong><br />

Mitarbeiter geför<strong>der</strong>t wurde. Die Methode trägt da<strong>mit</strong> zum teamorientierten Handeln<br />

und zum Vermeiden von <strong>Fehlern</strong> bei.<br />

Mit <strong>der</strong> klassischen Vorgehensweise, Fehler nach <strong>der</strong>en Auftritt zu beseitigen, kann<br />

e<strong>in</strong> Bauunternehmen den <strong>der</strong>zeitigen Anfor<strong>der</strong>ungen an Kosten und Term<strong>in</strong>sicherheit<br />

nicht mehr gerecht werden. Die FMEA ist geeignet Kenntnisse über Fehlerarten,<br />

Ursachen und Folgen zu gew<strong>in</strong>nen. Kritische Fehler werden sichtbar. So<strong>mit</strong> können<br />

vorbeugende Maßnahmen bereits vor E<strong>in</strong>tritt des Fehlers ergriffen werden. Prozesse<br />

werden beherrschbar.<br />

Zur Ursachenf<strong>in</strong>dung ist das Arbeiten <strong>mit</strong> Fehlerschlüsseln notwendig. Die praktische<br />

Anwendung hat gezeigt, dass sich Fehlerschlüssel nicht bis <strong>in</strong> die letzte Stufe<br />

allgeme<strong>in</strong> vordef<strong>in</strong>ieren lassen, son<strong>der</strong>n unternehmensspezifisch und<br />

projektbezogen angepasst werden müssen. Wichtig ist es deshalb sowohl für die<br />

Fehler-Isterfassung als auch für die FMEA geeignete EDV-Unterstützungen zu<br />

f<strong>in</strong>den. Gegenwärtig wird e<strong>in</strong>e relationale Datenbank zur Speicherung und<br />

Auswertung <strong>der</strong> Fehler-Isterfassung sowie <strong>der</strong> FMEA–Informationen entwickelt, die<br />

als Wissensdatenbank für das Unternehmen dienen soll. Entscheidend ist, dass e<strong>in</strong>e<br />

<strong>der</strong>artige Wissensdatenbank zentral auf e<strong>in</strong>em Server verwaltet wird, da<strong>mit</strong> alle<br />

6

Mitarbeiter im Unternehmen darauf Zugriff haben. Für die Verbesserung des<br />

<strong>Fehlermanagement</strong>s können auch an<strong>der</strong>e Branchenlösungen wie CAQ-Systeme<br />

(CAQ-Computer Aided Quality Management) herangezogen werden. Diese CAQ-<br />

Lösungen s<strong>in</strong>d häufig modular aufgebaut und be<strong>in</strong>halten u.a. Tools wie die FMEA,<br />

Fehlerfassungsdatenbanken, Reklamationsmanagement und Lieferantenbewertung.<br />

7

Literatur<br />

[1] Algedri, J.; Friel<strong>in</strong>g,E.: Beurteilung rechnergestützter FMEA-Systeme.<br />

QZ 43(1998) 12, Carl-Hanser-Verlag München<br />

[2] Braunholz: Wirtschaftlichkeitsbetrachtungen zum Qualitätsmanagement (QM)<br />

<strong>in</strong> e<strong>in</strong>er Bauunternehmung im Straßen- und Tiefbau. Erfurt, Diplomarbeit<br />

1996 Fachhochschule Erfurt FB Bau<strong>in</strong>genieurwesen Reg.-Nr. BB/015-96<br />

[3] Eversheim, W, Bochtler, Laufenberg.: Simultaneous Eng<strong>in</strong>eer<strong>in</strong>g. Spr<strong>in</strong>ger-<br />

Verlag, Berl<strong>in</strong>-Heidelberg1995<br />

[4] Forschungsbericht: Qualität und Fehlerkosten im Masch<strong>in</strong>enbau unter<br />

Berücksichtigung technischer und betriebswirtschaftlicher Gesichtspunkte.<br />

FQS– DGQ-Schrift 84-01. Beuth- Verlag, Berl<strong>in</strong> 1996<br />

[5] Forschungsbericht: Rechnergestütze, wissensbasierte Erstellung von<br />

[6]<br />

Fehlermöglichkeits- und E<strong>in</strong>flußanalysen (FMEA). FQS—DGQ- Schrift 85-02.<br />

Beuth- Verlag, Berl<strong>in</strong> 1994<br />

Friede: Untersuchung von Arbeitsabläufen und Kostenbetrachtungen zur<br />

Produktion von Elementdecken und Wandelementen im Fertigteilbau. Erfurt,<br />

Diplomarbeit 1998, Fachhochschule Erfurt FB Bau<strong>in</strong>genieurwesen. Reg.-Nr.<br />

BB/019-98<br />

[7] Garz, D., Kraimer, Kl.: Qualitativ- Empirische Sozialforschung. Opladen,<br />

Westdeutscher Verlag GmbH 1991<br />

[8] Haenes, M.; Welsch, M.: Analyse <strong>der</strong> Planungs- und Bauabläufe / Neubau<br />

Kl<strong>in</strong>ikum Erfurt Bauabschnitt 5 und 6. Forschungsbericht Teil 1/Teil 2.<br />

Fachhochschule Erfurt FB Bau<strong>in</strong>genieurwesen 1999<br />

[9] Müller,D. H.; Tietjen,TH.: FMEA Praxis. Carl-Hanser-Verlag 2000<br />

[10] Pfeifer ,T. ; Bonse, L.: Tendenzen zur Rechnergestützten Qualitätssicherung,<br />

VDI-Berichte 759, VDI-Verlag, Düsseldorf, 1998, S. 121-128<br />

[11] Schubert: FMEA - Fehlermöglichkeits- und E<strong>in</strong>flußanalyse . Leitfaden.<br />

Frankfurt am Ma<strong>in</strong>, Deutsche Gesellschaft für Qualität e.V. 1993<br />

Vorschriften/ Normen<br />

[12] DIN EN ISO 9000-2000: Qualitätskonzepte und Begriffe<br />

[13] DIN EN ISO 9001-2000: Anfor<strong>der</strong>ungen an Systeme zur Qualitätssicherung<br />

[14] DIN EN ISO 9004-2000: Leitfaden: Qualitätsmanagement<br />

[15] DIN 8402 Begriffe<br />

[16] DIN EN ISO 10011-2000: Leitfaden: Auditieren von<br />

Qualitätsmanagementsystemen<br />

8

[17] DIN 25448<br />

Analyse)<br />

Ausfalleffektanalyse (Fehler- Möglichkeits- und - E<strong>in</strong>fluß-<br />

[18] DIN 25419<br />

Auswertung<br />

Ereignisablaufanalyse; Verfahren, graphische Symbole und<br />

[19] DIN 25424 Teil 1 Fehlerbaumanalyse; Methode und Bildzeichen<br />

[20] DIN 25424 Teil 2 Fehlerbaumanalyse; Handrechenverfahren zur<br />

[21]<br />

Auswertung des Fehlerbaumes<br />

VDA 4.2: Qualitätsmanagement <strong>in</strong> <strong>der</strong> Automobil<strong>in</strong>dustrie. Band 4, Teil 2:<br />

Sicherung <strong>der</strong> Qualität vor Seriene<strong>in</strong>satz. System – FMEA, Frankfurt:<br />

Verband <strong>der</strong> Automobil<strong>in</strong>dustrie e.V. , 1996<br />

[22] VDA 6.1: Qualitätsmanagement <strong>in</strong> <strong>der</strong> Automobil<strong>in</strong>dustrie. Band 6, Teil 1:<br />

QM- Systemaudit. Materielle Produkte, Frankfurt: Verband <strong>der</strong><br />

Automobil<strong>in</strong>dustrie e.V. , 1996<br />

[23]<br />

Weitere Quellen<br />

URL: http// www.ibs-ag.de<br />

[24] URL: http// www.ikb.mart<br />

[25] URL: http// www.imc-tech.com<br />

[26] URL: http://www.plato-ag.com<br />

[27] URL: http://www.fmea.de<br />

[28] URL: http://fbb1.fh-erfurt.de/fbb/forschung.htm<br />

9