Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

Ein Versetzen um einen Zahn am Nockenwellen-<br />

rad ergibt etwa 18’ an der Kurbelwelle. Ein Ver-<br />

setzen der Scheibenfeder nach rechts (in Fahrtrichtung).<br />

ergibt einen früheren, nach links einen<br />

späteren Einlaßbeginn. Schraube zur Befestigung<br />

des Nockenwellenrades lösen. Dazu die<br />

Nockenwelle gegenhalten. Nockenwellenrad und<br />

Steuerkette mit Farbe zueinander zeichnen und<br />

Nockenwellenrad herunte<strong>rn</strong>ehmen. Erforderliche<br />

Scheibenfeder einsetzen und Nockenwellenrad<br />

montieren. Überprüfung der Steuerzeiten nochmal<br />

wiederholen. Nach Einbau einer versetzten<br />

Scheibenfeder oder einer neuen Steuerkette<br />

Zündzeitpunkt kontrollieren.<br />

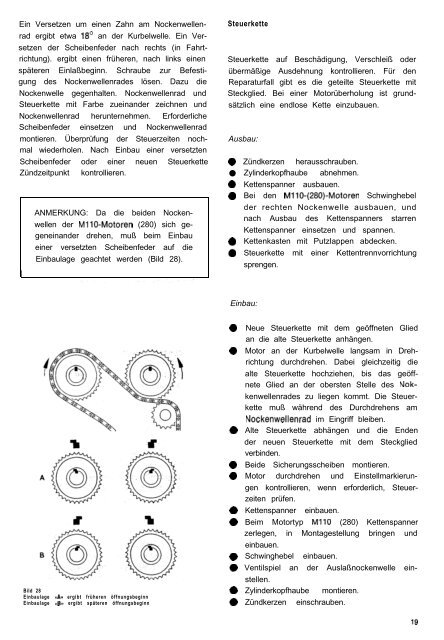

ANMERKUNG: Da die beiden Nocken-<br />

wellen der MllO-Motoren (280) sich gegeneinander<br />

drehen, muß beim Einbau<br />

einer versetzten Scheibenfeder auf die<br />

Einbaulage geachtet werden (Bild 28).<br />

Bild 28<br />

Einbaulage WABI ergibt früheren öffnungsbeginn<br />

Einbaulage MB* ergibt späteren öffnungsbeginn<br />

Steuerkette<br />

Steuerkette auf Beschädigung, Verschleiß oder<br />

übermäßige Ausdehnung kontrollieren. Für den<br />

Reparaturfall gibt es die geteilte Steuerkette mit<br />

Steckglied. Bei einer Motorüberholung ist grund-<br />

sätzlich eine endlose Kette einzubauen.<br />

Ausbau:<br />

0<br />

�<br />

�<br />

�<br />

�<br />

Zündkerzen herausschrauben.<br />

Zylinderkopfhaube abnehmen.<br />

Kettenspanner ausbauen.<br />

Bei den MllO-(280)-Motoren Schwinghebel<br />

der rechten Nockenwelle ausbauen, und<br />

nach Ausbau des Kettenspanners starren<br />

Kettenspanner einsetzen und spannen.<br />

Kettenkasten mit Putzlappen abdecken.<br />

Steuerkette mit einer Kettentrennvorrichtung<br />

sprengen.<br />

Einbau:<br />

0<br />

0<br />

0<br />

0<br />

0<br />

0<br />

0<br />

0<br />

0<br />

0<br />

0<br />

Neue Steuerkette mit dem geöffneten Glied<br />

an die alte Steuerkette anhängen.<br />

Motor an der Kurbelwelle langsam in Drehrichtung<br />

durchdrehen. Dabei gleichzeitig die<br />

alte Steuerkette hochziehen, bis das geöffnete<br />

Glied an der obersten Stelle des Nok-<br />

kenwellenrades zu liegen kommt. Die Steuerkette<br />

muß während des Durchdrehens am<br />

Nockenwe,llenrad im Eingriff bleiben.<br />

Alte Steuerkette abhängen und die Enden<br />

der neuen Steuerkette mit dem Steckglied<br />

verbinden.<br />

Beide Sicherungsscheiben montieren.<br />

Motor durchdrehen und Einstellmarkierun-<br />

gen kontrollieren, wenn erforderlich, Steuerzeiten<br />

prüfen.<br />

Kettenspanner einbauen.<br />

Beim Motortyp M110 (280) Kettenspanner<br />

zerlegen, in Montagestellung bringen und<br />

einbauen.<br />

Schwinghebel einbauen.<br />

Ventilspiel an der Auslaßnockenwelle ein-<br />

stellen.<br />

Zylinderkopfhaube montieren.<br />

Zündkerzen einschrauben.<br />

19

Bild 29<br />

Aus- und Einbau der Schwinghebel MllO (280 und 280E).<br />

Schwinghebel aus- und einbauen<br />

Die Schwinghebel immer an der ‘Stelle wieder<br />

einbauen, an der sie ausgebaut wurden. Werden<br />

die Schwinghebel e<strong>rn</strong>euert, muß die Nockenwelle<br />

überprüft oder gegebenenfalls -e<strong>rn</strong>euert<br />

werden.<br />

� Spannfeder der Schwinghebel mit einem<br />

Schraubenzieher abdrücken. Dazu Nockenwelle<br />

so stellen, daß der Schwinghebel un-<br />

belastet ist. Der Motor darf nicht am Nockenwellenrad<br />

durchgedreht werden.<br />

� Ventilfederteller mit dem Ein- und Ausbauwerkzeug<br />

116 589 00 61 00 (110 589 04 61 00<br />

für Motor MllO) nach unten drücken.<br />

� Schwinghebel herausnehmen.<br />

Der Einbau erfolgt in umgekehrter Reihenfolge<br />

des Ausbaues. Vor dem Einbau die Auflageflä-<br />

chen des Schwinghebels mit isl versehen. Ventilspiel<br />

prüfen, wie es auf Seite 12 beschrieben<br />

ist.<br />

Die Zündanlage<br />

Der Zündverteiler<br />

Der Zündverteiler ist bei allen Fahrzeugen im<br />

Prinzip gleich, mit Fliehkraft- und Unterdruck-<br />

verstellung. Der Vergasermotor M110 (280) ist<br />

20<br />

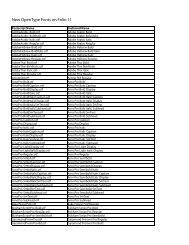

Bild 30<br />

Kettentrieb MllO-Motor (280 und 280E).<br />

1 Nockenwellenrad-Auslass 6 Zwischenrad<br />

2 Gleitschiene 7 zw Rollenkette<br />

3 Nockenwellenrad-Einlass 0 Ku Ilenrad<br />

4 Umlenkrad 9 Lagerbolzen-Spannschiene<br />

5 Sicherungsschraube 10 Spannschiene<br />

11 Hydraulischer Kettenspanner<br />

mit einem Zündverteiler mit einer Unterdruck-<br />

Doppeldose für Früh- und Spätverstellung aus-<br />

gerüstet. Zur Verbesserung der Abgaswerte im<br />

Leerlauf und im Schiebetrieb wird der Zündzeitpunkt<br />

in Richtung , verstellt.<br />

Der Zündanlage ist ein Vorwiderstand zwischen<br />

der Zündspule und Batterie eingesetzt. Dieser<br />

Widerstand verbessert die Lebensdauer der ein-<br />

zelnen Teile der Zündanlage. Um jedoch die<br />

volle Stromstärke beim Anlassen des Motors zur<br />

Verfügung zu haben, wird der Widerstand aus-<br />

geschaltet, wenn der Zündschlüssel in die Startstellung<br />

gedreht wird. Nach der Anlaßbetätigung<br />

wird der Widerstand wieder zugeschaltet.<br />

Es ist daran zu denken, daß der Zündverteiler<br />

ein wichtiger Teil des Motors ist und daß der<br />

Unterbrecherkontaktabstand den Zündzeitpunkt<br />

direkt beeinflußt und aus diesem Grund immer<br />

auf den vorgeschriebenen Wert zu halten ist. Für<br />

die optimale Einstellung wird empfohlen, sich<br />

an eine Mercedes-Werkstatt zu wenden, um den<br />

Schließwinkel sowie die Fliehkraft- und Unter-<br />

druckverstellung überprüfen zu lassen. Da diese<br />

Arbeiten ohne Spezialgeräte nicht ausgeführt<br />

2a<br />

6<br />

Pb

werden können, raten wir davon ab, eine solche<br />

Einstellung selbst vorzunehmen. Wenn der Ver-<br />

dacht besteht, daß der Verteiler abgenutzt ist<br />

oder die Einstellung nicht stimmt, lohnt sich eine<br />

Überprüfung, hauptsächlich da sie zu einer Verbesserung<br />

der Leistung und zur Minderung des<br />

Benzinverbrauchs führen könnte.<br />

Der Einspritzmotor ist mit einer Transistorzün-<br />

dung ausgestattet. An Stelle des Unterbrecherkontaktes<br />

schaltet eine Transistorschaltung den<br />

Zündspulenstrom. Der Unterbrecherkontakt steuert<br />

diese Transistorschaltung. Bei geschlosse-<br />

nem Unterbrecherkontakt ist der Schalttransistor<br />

leitend. Öffnet der Unterbrecherkontakt, so sperrt<br />

der Transistor und der Zündspulenstrom wird<br />

unterbrochen. Durch die Stromkreisunterbre-<br />

chung in der Primärwicklung wird in der Sekundärwicklung<br />

die Zündspannung induziert, wie<br />

dies bisher bei der üblichen Spulenzündung der<br />

Fall ist. Zur Zündspannungsanhebung wird wäh-<br />

rend des Starts der 0,4 Q-Vorwiderstand durch<br />

den Kontakt 16 am Anlasser überbrückt.<br />

Bild 31<br />

Zündverteiler des 26OE-Motor M110.981<br />

Aus- und Einbau des Zündverteilers<br />

� Schutzkappe,Verteilerdeckel, Kabelsteckverbindungen<br />

und Unterdruckleitungen abnehmen.<br />

� Motor auf Zünd-o.T. des 1. Zylinders stellen.<br />

Dazu müssen die Markierungen auf dem<br />

Verteilerläufer und am Verteilergehäuse<br />

übereinstimmen (Bild 32).<br />

Außerdem muß der Zeiger am Kurbelgehäuse<br />

über der o.T.-Markierung der Aus-<br />

wuchtscheibe stehen.<br />

Bild 32<br />

Markierung am Verteilerläufer und Verteilergehäuse.<br />

� Innensechskantschraube der Verteilerbefestigung<br />

lösen.<br />

� Zündverteiler ausbauen.<br />

Einbau in umgekehrter Reihenfolge vo<strong>rn</strong>ehmen.<br />

Dabei besonders auf Zünd-o.T. des 1. Zylinders<br />

und auf die Markierungen achten. Schließwinkel<br />

und Zündzeitpunkt prüfen und einstellen.<br />

Einstellen der Unterbrecherkontakte<br />

Zustand der Unterbrecherkontakte kontrollieren.<br />

Schlechte Kontakte sollten e<strong>rn</strong>euert werden.<br />

Eine Fühlerlehre der richtigen Stärke zwischen<br />

die Kontakte einschieben und den beweglichen<br />

Kontakt verstellen, bis sich die Fühlerlehre soeben<br />

einschieben läßt. Das Fibergleitstück muß<br />

auf der höchsten Stelle einer Nockenspitze ste-<br />

hen. Die Kontaktklemmschraube sollte nur soeben<br />

gelockert werden, um die Verstellung zu<br />

erleichte<strong>rn</strong>. Die Klemmschraube anziehen, ohne<br />

die Einstellung wieder zu verstellen und danach<br />

den Abstand nachprüfen. Die Kontakte müssen<br />

im geschlossenen Zustand parallel und höhen-<br />

gleich zueinander stehen und einen Abstand von<br />

ca. 0,3 bis 0,4 mm haben. Die Feineinstellung<br />

muß aber mit einem Schließwinkelgerät ausge-<br />

führt werden. Danach Zündzeitpunkt prüfen und<br />

einstellen.<br />

21

Fliehkraft- und Unterdruckversteilung Zündspule<br />

Zur einwandfreien Überprüfung der Verstellung<br />

sind Spezial-Prüfgeräte erforderlich. Es wird<br />

empfohlen, solche Kontrollen in einer Mercedes-<br />

Werkstatt durchführen zu lassen. Die folgenden,<br />

einfachen Prüfarbeiten können durchgeführt<br />

werden, um eventuell die Ursache eines Fehlers<br />

zu ergründen. Wenn das nicht der Fall ist, sollte<br />

eine Werkstatt aufgesucht werden.<br />

Unterdruckverstellung<br />

Unterdruckdose und Leitungen auf Leckstellen<br />

überprüfen. Unterbrecherplatte auf Leichtgängigkeit<br />

kontrollieren. Eine schwergängige Unter-<br />

brecherplatte kann zu Fehlerquellen führen.<br />

Fliehkraftverstellung<br />

Verschleiß an den Fliehgewichten, Reglerfede<strong>rn</strong><br />

und Lagerstiften sind meistens die Ursache ei-<br />

nes Fehlers. Zähes oder zuviel Schmierfett muß<br />

von den Fliehgewichten entfe<strong>rn</strong>t werden, da dies<br />

die Funktion des Mechanismus beeinträchtigen<br />

könnte.<br />

1’<br />

a<br />

Bild 33<br />

Fliehkraft-Kulissenversteller.<br />

1 Nocken<br />

2 Rückstellfeder<br />

3 Fliehgewicht<br />

4 Trägerplatte<br />

22<br />

5 Mitnehmer<br />

a Ruhestellung<br />

b Arbeitsstellung<br />

In den Primärstromkreis ist ein Vorwiderstand<br />

eingesetzt, welcher während des Anlassens des<br />

Motors durch den Zündschalter ausgeschaltet<br />

wird, um die volle Stromstärke für den Anlaßvorgang<br />

zur Verfügung zu haben. Abgesehen von<br />

einer gelegentlichen Reinigung der Außenseite<br />

der Zündspule ist sie wartungsfrei und bei Störungen<br />

zu e<strong>rn</strong>eue<strong>rn</strong>.<br />

ACHTUNG: Auf passende Zündspule und<br />

Vorwiderstand achten. Nur Original-Teile<br />

verwenden!<br />

Zündkerzen<br />

Die Zündkerzen müssen zu den vorgeschriebenen<br />

Abständen gereinigt, geprüft oder e<strong>rn</strong>eu-<br />

ert werden. Die Zündkerzen im jeweiligen Motor<br />

müssen alle den gleichen Wärmewert besitzen.<br />

Beim Einschrauben der Kerzen ist darauf zu achten,<br />

daß sie nicht übermäßig angezogen werden,<br />

sonst wird die Dichtscheibe beschädigt und ein<br />

zukünftiges Ausschrauben gestaltet sich schwie-<br />

rig.<br />

Aus dem Kerzengesicht lassen sich Schlüsse<br />

auf Eignung und einwandfreies Arbeiten der Kerzen,<br />

auf die Vergasereinstellung, den Gemisch-<br />

zustand und den Zustand des Motors (Kolben,<br />

Kolbenringe etc.) ziehen. Allgemein gilt:<br />

- Normales Aussehen: Isolatorfuß mit schwa-<br />

chem, graugelben bis braunem, meist pulverförmigen<br />

Niederschlag bedeckt. Elektro-<br />

den weisen, abgesehen von der Abbrandfläehe<br />

graugelben bis braunen pulverförmigen<br />

Belag auf. Gehäuseinneres hat hellgrauen<br />

oder geblichen bis schwarzbraunen Belag.<br />

Motor in Ordnung, Wärmewert der Kerze<br />

richtig gewählt.

- Kerze verrußt: Isolatorfuß, Elektroden und<br />

Gehäuseinneres mit meist dickerem, pulvri-<br />

gen, schwarzgrauen, samtartigen Belag bedeckt.<br />

Ursachen: Gemisch zu fett, zu wenig<br />

Luft, Starterklappe zu lange betätigt, zu<br />

großer Elektrodenabstand, Kerze hat zu<br />

hohen Wärmewert und bleibt im Betrieb<br />

zu kalt.<br />

- Kerze verölt: Isolatorfuß, Elektroden und<br />

Kerzengehäuse mit fettem, ölglänzendem<br />

Ruß bedeckt, Ölkohlebildung.<br />

Ursachen: Zu viel Cl im Verbrennungs-<br />

raum, Zylinder und Kolbenringe ausgelaufen.<br />

- Kerze überhitzt: Isolatorfuß mit dunkelbraunem<br />

bis grauschwarzem, glasigem oder rau-<br />

hem festgebackenem Niederschlag bedeckt,<br />

meist starke Krusten und Perlenbildung am<br />

Isolatorfußende. Elektroden, besonders Mittelelektrode,<br />

angegriffen, Oberfläche meist<br />

aufgerauht, aufgequollen oder zerfressen.<br />

Ursachen: Gemisch zu mager, Kerze sitzt<br />

lose, Ventile schließen schlecht, Kerze<br />

hat zu niedrigen Wärmewert und wird zu<br />

heiß.<br />

Bei Verwendung von Kraftstoffen mit Bleizusatz<br />

ist der Isolatorfuß bei ordnungsgemäßem Zustand<br />

grau gebrannt. Ablagerungen zwischen<br />

dem Porzelan-Isolator der mittleren Elektrode<br />

und dem Kerzengehäuse sind möglichst durch<br />

Sandstrahl des Kerzenprüfgerätes zu reinigen.<br />

Beim Einschrauben der Kerzen ist unbedingt da-<br />

rauf zu achten, daß das Kerzengewinde vorher<br />

gründlich gereinigt wird.<br />

Zündzeitpunkt<br />

Es ist wesentlich, daß man die Zündung mit<br />

einer Lichtblitzlampe einstellt. Die Lichtblitz-<br />

oder Stroboskoplampe entsprechend der Anweisungen<br />

des Herstelters anschließen und den<br />

Lichtstrahl gegen die Kante der Kurbelwellenriemenscheibe<br />

richten.<br />

Folgende Punkte sind zu beachten:<br />

- Siehe Maß- und Einstelltabelle (Seite 145) für<br />

Angaben des Zündzeitpunktes.<br />

- Fliehkraft- und Unterdruckverstellung des<br />

Zündverteilers kontrollieren. Dazu die angegebenen<br />

Prüfwerte mit bzw. ohne Unterdruckverstellung<br />

durchfahren.<br />

- Der Unterbrecherabstand ist zum einwandfreien<br />

Einstellen des Zündzeitpunktes wich-<br />

tig und muß immer eingestellt werden, ehe<br />

man den Zündzeitpunkt überprüft.<br />

Transistorzündanlage beim Einspritzmotor<br />

prüfen<br />

Schaltgerätprüfung<br />

Die Prüfung erfolgt bei abgestelltem Motor und<br />

eingeschalteter Zündung.<br />

Spannungswerte bei geschlossenem<br />

Unterbrecherkontakt:<br />

- an Zündspule Klemme 15 3,6-4,6 Volt<br />

- an Zündspule Klemme 1 0,7-1,5 Volt<br />

- an Kabelverbinder Klemme TD max. 0,3 Volt<br />

(max. Spannungsverlust am Unterbrecher-<br />

kontakt).<br />

Spannungswerfe bei geöffnetem<br />

Unterbrecherkontakt:<br />

An sämtlichen Klemmen der Zündanlage liegt<br />

Batteriespannung an. (Abzüglich max. 0,4 Volt<br />

Spannungsverlust zwischen Batterie und Zündanlage).<br />

Zündspulenprüfung<br />

Alle Anschlüsse an der Zündspule abklemmen.<br />

Der Primärwiderstand zwischen Klemme 1 und<br />

15 beträgt 0,38 bis 0,43 52 bei 20’ C. Die An-<br />

23

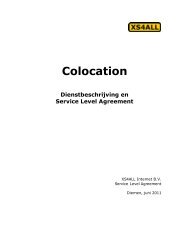

Bild 33a<br />

Schaltplan fgr SI-Tranrittorzündung mit Einheitsschaltgerät<br />

1 Zündanlaßschalter<br />

2 Vorwiderstand 0.4 Ohm 6 Zündverteiler<br />

3 Vorwiderstand 0.6 Ohm a zur Klemme 16 Anlasser<br />

4 Zündspule b zur Zentralsteckverbindung<br />

5 SI-Einheitsschaltgerät 7 Kabelverbinder mit Prüfklemme TD<br />

Schlüsse 1 und 15 dürfen keine Masseverbindung<br />

haben. Die Messung ist mit einer handelsübli-<br />

chen Widerstands-Meßbrücke vorzunehmen. Die<br />

Ohmbereiche in einem normalen Vielfachmeß-<br />

gerät sind im allgemeinen für diese Messungen<br />

zu ungenau, Bei einer Zündspulentemperatur<br />

von ca. 80’ C wird ein ca. 25’/0 höherer Wider-<br />

standswert gemessen.<br />

Vorwiderstandsprüfung<br />

Verbindungsleitungen abklemmen. Anschluß-<br />

klemmen auf Masseschluß prüfen. Mit einer<br />

Meßbrücke den Widerstand messen.<br />

24<br />

Sollwert 0,42-0,47 Ohm bei 20’ C Widerstand (2)<br />

Sollwert 0,62-0,67 Ohm bei 20’ C Widerstand (3)<br />

ANMERKUNG: In den Verteilerfinger der<br />

Motoren M110 (280) ist ein Drehzahlbe-<br />

grenzer eingebaut. Das Fliehgewicht wird<br />

infolge der Fliehkraft gegen die Kraft<br />

der Feder in Pfeilrichtung (Bild33 b)<br />

bewegt, bis der Abstand zwischen Fliehgewicht<br />

und Massefeder sich so weit<br />

verringert hat, daß der Zündfunke nicht<br />

an der Zündkerze, sonde<strong>rn</strong> hier zur Masse<br />

überspringt. Durch diese Einrichtung<br />

wird die Motordrehzahl auf 6650 f 150<br />

U/min begrenzt.

Bild 33b<br />

Verteilerfinger mit Drehzahlbegrenzer.<br />

Dieses h.ochspannungsseitige Kurzschließen der<br />

Zündung hat keinen nachteiligen Einfluß auf den<br />

Motor oder die Zündanlage. Der Drehzahlbegrenzer<br />

wird bei der Fabrikation genau einge-<br />

stellt. Es ist deshalb darauf zu achten, daß die<br />

Massefeder nicht verbogen wird. Sollte die Dreh-<br />

zahlbegrenzung einmal außerhalb der Toleranz<br />

liegen, so ist der Verteilerfinger zu tauschen.<br />

Keinesfalls soll versucht werden, die Drehzahlbegrenzung<br />

durch Verbiegen der mechanischen<br />

Teile zu korrigieren.<br />

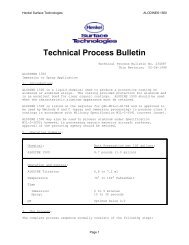

Bild 34<br />

Ölkreislauf des M110 (280)-Motor.<br />

1 ölpumpe 5 Thermostat mtt Steuerschieber 9 Verteilerantrieb 13 Nockenwelle<br />

2 Öldruckventil 8 atu tiberdruck 6 Luftölkühler 10 Zwischenradwelle 14 Kettenspanner<br />

3 Ölfilter 7 Ölpumpenantrieb 11 Umlenkrad 15 Schwinghebel<br />

4 überströmventil-Filtereinsatz 3.5 atü 6 Zwischenradwelle 12 Nockenwelle 16 Nockenwellenlager<br />

25

Die Motorschmierung<br />

Ulpumpe<br />

Bei Betriebstemperatur darf der Öldruck im<br />

Leerlauf auf 05 bar Überdruck (05 atü) absin-<br />

ken. Beim Gasgeben muß der Öldruck sofort<br />

wieder ansteigen und bei 3000 U/min, mindestens<br />

3 bar überdruck (3 atü) erreichen.<br />

Bei den MllO-(280)-Motoren ist jetzt auch noch<br />

ein Ölüberdruckventil (5 atü) in den vorderen<br />

Ölkanal der Sti<strong>rn</strong>wand eingebaut.<br />

Die Zahnradölpumpe ragt mit ihrem Saugkorb<br />

wie bei den anderen Typen in den tiefsten Teil<br />

der unteren ölwannenhälfte. Am Saugkorb der<br />

Ölpumpe ist ein elastisches Ausgleichsstück befestigt,<br />

das auf dem ölwannenboden aufsitzt. Es<br />

gewährleistet unabhängig von den Herstellungstoleranzen<br />

bei allen Motoren einen gleichen und<br />

konstanten Saugquerschnitt. Die ölpumpe wird<br />

von der Steuerkette über das Zwischenrad, die<br />

Zwischenwelle und einem Schraubenpaar angetrieben.<br />

Der Ölkühlerkreislauf wird temperatur-<br />

abhängig geregelt. Im ölfilteroberteil befindet<br />

sich ein Thermostat, der einen Steuerschieber<br />

gegen eine Feder betätigt. Abhängig von der öltemperatur<br />

öffnet oder verschließt der Steuer-<br />

schieber Ölkanäle zum Luftölkühler oder zum<br />

ölfilterunterteil (Bild 35).<br />

Sild 35<br />

Schnitt durch den ölfilteroberteil<br />

1 ölfilteroberteil<br />

2 Verschluss. Thermostat<br />

3 Überströmventil. Filtereinsatz<br />

4 Steuerschieber<br />

5 Thermostat<br />

26<br />

6 Druckfeder<br />

a Von der Ölpumpe<br />

b Zum Filterunterteil<br />

c Zu den Lagerstellen<br />

d Zum Luftölkühler<br />

e Vom Luftölkühler zum<br />

Filterunterteil<br />

Unter ca. 95’ C, wenn eine Kühlung des Öles<br />

überflüssig ist, wird der Zufluß zum Luftölkühler<br />

vollständig abgesperrt. Das Öl fließt dann unter<br />

Umgehung des Luftölkühlers direkt zum ölfilterunterteil.<br />

über 95O C beginnt der Thermostat den<br />

Steuerschieber zu verschieben, um bei ca. llO°C<br />

die Endstellung zu erreichen. In der Endstellung<br />

ist der Zufluß zum Luftölkühler vollständig frei-<br />

gegeben und der direkte Zufluß zum ölfilterunterteil<br />

verschlossen. Der Luftölkühler wird von<br />

unten nach oben durchflossen. Die Rücklauflei-<br />

tung endet wieder am ölfilteroberteil. Vom ölfilteroberteil<br />

kommend passiert das Öl im ölfil-<br />

terunterteil die Papierfilter-Patrone.<br />

Aus- und Einbau der Ulpumpe<br />

� Ölwanne oder ölwannenunterteil ausbauen.<br />

� Befestigungsschrauben am Kurbelgehäuse<br />

und auf den Kurbelwellenlagerdeckeln ent-<br />

fe<strong>rn</strong>en.<br />

� ölpumpe mit dem Halter abnehmen.<br />

� Saugkorb abschrauben.<br />

� Sieb nach Abnehmen des Sprengringes herausnehmen.<br />

� Ölpumpengehäuse-Unterteil abschrauben.<br />

� Ölpumpenachse mit Zahnrad und die Antriebswelle<br />

mit Zahnrad aus dem Gehäuse-<br />

Oberteil herausnehmen.<br />

Teile reinigen und auf Verschleiß prüfen. Falls<br />

die Läufer oder das Pumpengehäuse beschädigt<br />

sind, ist es ratsam die komplette Pumpe zu er-<br />

neue<strong>rn</strong>.<br />

Der Zusammenbau der Ölpumpe geschieht in<br />

umgekehrter Reihenfolge wie das Zerlegen. Kontrollieren,<br />

daß sich die Pumpenräder leicht dre-<br />

hen lassen. Saugkorb mit neuer Dichtung versehen<br />

und anschrauben. Ausgleichstück auf<br />

guten Sitz überprüfen. ölpumpe mit dem Halter<br />

anbringen. Stimmt die Flucht der Mitnehmer<br />

nicht ganz, so ist die Kurbelwelle geringfügig<br />

hin- und herzudrehen, bis die ölpumpe richtig<br />

einrastet. Befestigungsschrauben einschrauben<br />

und fest ziehen. Abschließend Ölwanne anbauen.

Ulfilter Die Kühlanlage<br />

Der Ölfilter ist ein Hauptstromfilter mit Papier-<br />

filtereinsatz. Der Filter ist links unten am Zylinderkurbelgehäuse<br />

angeschraubt. Er ist am be-<br />

sten von unten her zu erreichen. Aus dem Filter-<br />

Unterteil die Sechskantschraube zur Befestigung<br />

des Ölfilter-Unterteils lösen. Nachdem das Öl ab-<br />

gelaufen ist, Filter-Unterteil abnehmen. Alten<br />

Filter-Einsatz herausnehmen, Unterteil innen und<br />

außen säube<strong>rn</strong>. Neuen Papierfilter-Einsatz einlegen<br />

und Unterteil mit neuen Dichtungen an-<br />

bringen. Das überströmventil für den Filtereinsatz<br />

im Filteroberteil öffnet, wenn der Differenz-<br />

druck zwischen Filter-Schmutz- und Filter-Reinseite<br />

3,5 atü übersteigt. Dies ist der Fall, wenn<br />

der Filtereinsatz stark verschmutzt ist.<br />

Bild 36<br />

Kühlwasserkreislauf - Vergasermotor.<br />

1 Wasserpumpe<br />

2 Kühler<br />

3 Kühlerverschlussdeckel<br />

4 Kühlwasserregler<br />

5 Messfühlerkasten<br />

Der Motor hat ein überdruck-Kühlsystem. Der<br />

Siedepunkt wird dadurch bei Wasser auf ca.<br />

118’ C. heraufgesetzt. Bei einem Gefrierschutz-<br />

mittelzusatz bis -30’ C erhöht sich der Siedepunkt<br />

auf ca. 125’ C. Das rote Feld auf dem Fe<strong>rn</strong>-<br />

thermometer beginnt bei 115’ C. Bei Vollast-,<br />

Berg- und Kolonnenfahrten, nach scharfer Auto-<br />

bahnfahrt mit anschließendem Fahrzeugstau,<br />

oder Fahrten in Gebieten mit hohen Außentem-<br />

peraturen, kann der Kühlmittel-Temperaturanzeiger<br />

bis zur roten Markierung ansteigen, ohne<br />

das Unstimmigkeiten am Motor vorliegen. Bei<br />

längerem Fahrzeugstau ist es bei Fahrzeugen<br />

mit automatischem Getriebe vorteilhaft, den<br />

Wählhebel in Stellung ccN>s zu bringen. (Aufhei-<br />

zen des Kühlmittels durch Getriebeölkühler).<br />

6 Thermoschalter für<br />

Zusatzlüfter (Klimaanlage)<br />

7 Temperaturgeber für Fe<strong>rn</strong>thermometer<br />

8 Heizung für Startautomatik<br />

9 Saugrohrheizung<br />

I u Vergaser<br />

11 Zylinderkopf<br />

12 Zylinderkurbelgehäuse<br />

13 Regulierhähne für Wagenheizung<br />

14 Wärmetauscher<br />

27

Bild 37<br />

Kühlwasserkreislauf - Einspritzmotor.<br />

1 Wasserpumpe<br />

2 Kühler<br />

3 Kühlerverschlussdeckel<br />

4 Kühlwasserregler<br />

5 Messfühlerkasten<br />

6 Kühlwasser-Temperaturfühler für elektronische Einspritzanlage<br />

7 Thermoschalter für Zusatzlüfter (Klimaanlage)<br />

6 Thermozeitschalter für Kaltstart<br />

9 Temperaturgeber für Fe<strong>rn</strong>thermometer<br />

10 Vorwärmung-Klappenstutzen<br />

11 Zylinderkopf<br />

12 Zylinderkurbelgehäuse<br />

13 Regulierhähne für Wagenheizung<br />

14 Wärmetauscher<br />

15 Warmlauf-Zusatzluftschieber<br />

Die Wasserpumpe<br />

Aus- und Einbau der Wasserpumpe Wartung<br />

� Kühlanlage ablassen. Falls Frostschutz eingefüllt<br />

ist, der wieder verwendet werden soll,<br />

ist er entsprechend aufzufangen. Eine Wasserablaßschraube<br />

befindet sich am Kühler<br />

unten links, sowie am Motorblock rechts hinter<br />

dem Motorträger.<br />

� Kühler ausbauen.<br />

28<br />

� Lüfter abschrauben.<br />

� Keilriemen lösen und abnehmen.<br />

� Keilriemenscheibe von der Wasserpumpe<br />

abziehen.<br />

� Wasserpumpe mit Gehäuse vom Zylinderblock<br />

abschrauben (fünf Befestigungsschrau-<br />

ben).<br />

Falls die gleiche Pumpe wieder verwendet wer-<br />

den soll, sind die Dichtflächen der abgebauten<br />

Wasserpumpe vom Gehäuse zu reinigen, eine<br />

neue Dichtung sowie einen neuen Dichtring hinter<br />

dem Befestigungsauge zu verwenden und die<br />

Pumpe in umgekehrter Reihenfolge wie beim<br />

Ausbau wieder zu montieren. Da die Überholung<br />

der wartungsfreien Wasserpumpe eine zeitraubende<br />

Angelegenheit ist, sollte eine defekte Was-<br />

serpumpe durch eine neue ersetzt werden.<br />

Da die Wasserpumpe mit abgedichteten, selbstschmierenden<br />

Lage<strong>rn</strong> ausgerüstet ist, wird eine<br />

nachträgliche Schmierung überflüssig. Die Lager<br />

auf Verschleiß und Rauheit kontrollieren. Das<br />

Flügelrad auf Korrosion und Beschädigung überprüfen.<br />

Bei Ausfall oder Beschädigung ist die<br />

Pumpe zu e<strong>rn</strong>eue<strong>rn</strong>.

Keilriemen - E<strong>rn</strong>eue<strong>rn</strong> und spannen Thermostat<br />

Vor dem Auflegen der neuen Keilriemen sind die<br />

Spannvorrichtungen bzw. die Aggregate, mit demen<br />

die Keilriemen gespannt werden, in Aus-<br />

gangstellung zu bringen. Neue Keilriemen unter-<br />

liegen einer starken Anfangslängung. Um Geräusche<br />

und eine vorzeitige Zerstörung des Keilriemens<br />

durch Schlupf zu vermeiden, ist folgen-<br />

de Vorschrift unbedingt einzuhalten: E<strong>rn</strong>euerte<br />

Keilriemen sind nach einer Probefahrt bzw. Prü-<br />

fung auf dem Funktionsprüfstand oder nach einem<br />

Standlauf von mindestens 10 Minuten, bei<br />

mittlerer Motordrehzahl, nachzuspannen.<br />

Bild 38<br />

Keilriemenanbringung der verschiedenen Ausführungen.<br />

Der Keilriemen ist richtig gespannt, wenn die<br />

vorgeschriebene Eindrücktiefe nicht überschritten<br />

wird. Die Eindrücktiefe wird durch einen<br />

senkrechten Druck von ca. 60 N (6 kp) im Iäng-<br />

sten Spann des Keilriemens ermittelt, und sollte<br />

sich an dieser Stelle ca. 10 mm durchdrücken<br />

lassen. Die Eindrücktiefe des Keilriemen der<br />

Lenkhebelpumpe beträgt ca. 5 mm.<br />

Aus- und Einbau<br />

� Kühlanlage teilweise entleeren.<br />

� Kühlerschlauch am Thermostatgehäusedekkel<br />

abschließen.<br />

� Die vier Befestigungsschrauben lösen und<br />

Deckel abnehmen.<br />

� Thermostat aus dem Gehäuse herausnehmen.<br />

Beim Einbau des Thermostat einen neuen Dichtring<br />

verwenden. Der öffnungsbeginn ist auf dem<br />

Thermostat eingeprägt. Beim Einbau des Ther-<br />

mostat-Einsatzes auf freie Beweglichkeit der<br />

Kugel im Ventil achten.<br />

BEMERKUNGEN: Wird ein Thermostateinsatz<br />

ausgewechselt, ist beim Einbau<br />

darauf zu achten, daß der aufgeprägte<br />

Pfeil in Fahrtrichtung nach hinten zeigt.<br />

Prüfung und Kontrolle<br />

Ein fehlerhaftes Thermostat beeinflußt die Funktion<br />

der Kühlanlage. Wenn es in geöffneter Stel-<br />

lung hängen bleibt, dann erreicht der Motor nur<br />

langsam die normale Betriebstemperatur. Bleibt<br />

das Thermostat geschlossen, kann es zur überhitzung<br />

des Motors führen. Das Thermostat kann<br />

nicht repariert oder eingestellt werden und ist<br />

im Schadensfalle zu e<strong>rn</strong>eue<strong>rn</strong>.<br />

Ein Thermostat kann im ausgebauten Zustand<br />

kontrolliert werden. Thermostat in einen mit kaltem<br />

Wasser gefüllten Behälter, an einem Stück<br />

Draht festgebunden, einhängen. Darauf achten,<br />

daß der Thermostat weder die Wände noch den<br />

Boden des Behälters berühren kann. Wasser all-<br />

mählich erhitzen und kontrollieren, bei welcher<br />

Temperatur das Thermostat zu öffnen beginnt.<br />

Ein Thermometer ist natürlich dazu erforderlich.<br />

Der Thermostat sollte bei der gegebenen Tem-<br />

29

peratur zu öffnen beginnen, und um ca. 6 bis<br />

8 mm geöffnet werden. Falls das nicht der Fall<br />

ist den Thermostat dann e<strong>rn</strong>eue<strong>rn</strong>. Auch ein<br />

neues Thermostat sollte zur Sicherheit vor dem<br />

Einbau überprüft werden.<br />

Kühler<br />

Bei Fahrzeugen mit automatischem Getriebe ist<br />

ein Ölkühler im unteren Teil des Kühlers angebracht.<br />

Zum Ausbau des Kühlers die Kühlanlage<br />

ablassen und den oberen und unteren Wasserschlauch<br />

nach Lösen der Schlauchschellen ab-<br />

ziehen. Bei Fahrzeugen mit Luftölkühler und Getriebeölkühler<br />

außerdem die Aus- und Einlaß-<br />

schläuche abschließen und entleeren. Gummischlaufe<br />

links und rechts aushängen und den<br />

Kühler mit Zarge nach oben herausnehmen.<br />

Der Einbau geschieht in umgekehrter Reihen-<br />

folge wie der Ausbau. Wasserschläuche sind bei<br />

Verdacht auf Beschädigung immer zu e<strong>rn</strong>eue<strong>rn</strong>.<br />

Kühlanlage auffüllen und, nachdem der Motor<br />

seine Betriebstemperatur erreicht hat, alle An-<br />

schlüsse auf Leckstellen kontrollieren. Der Verschlußdeckel<br />

des Kühlers sollte des öfteren über-<br />

prüft und gegebenenfalls e<strong>rn</strong>euert werden.<br />

Kühlerzarge - Einstellen<br />

Die Fahrzeuge sind serienmäßig mit einer Küh-<br />

lerzarge ausgerüstet, die den Lüfter in geringem<br />

Abstand umschließt. Die Zarge erfordert eine<br />

sorgfältige Einstellung, damit der Lüfter durch<br />

die Bewegung des Motors an der Kühlerzarge<br />

nicht streifen kann. Bei unvorschriftsmäßigen<br />

Abständen kann dies zum Bruch der Kühlerzarge<br />

führen. Die Aufnahmebohrungen der Kühlerzar-<br />

ge sind so ausgebildet, daß eine ausreichende<br />

Verstellmöglichkeit sowohl in der Höhe (Maß A)<br />

als auch in der Breite (Maß B) möglich ist<br />

(Bild 39).<br />

30<br />

B<br />

A<br />

0 B<br />

@<br />

A<br />

Bild 39<br />

Tabelle mit den Einstellmassen: Lüfterabstand uan vom Kühler ca. 15 mm<br />

Einbaumasse der Zarge A 25 mm B 15mm<br />

Die Kraftstoffanlage<br />

Der Kraftstofftank<br />

Die Füllmengen sind in der Maß- und Einstell-<br />

tabelle angegeben. Der Kraftstoff wird durch<br />

einen Filter, welcher mit der Verschlußschraube<br />

verbunden ist, aus dem Tank angesaugt.<br />

Zur Be- und Entlüftung des Kraftstoffbehälters<br />

ist im Kofferraum ein Ausgleichsbehälter ange-<br />

ordnet. Der Ausgleichsbehälter ist mit zwei in<br />

den Kraftstoffbehälter mündenden Belüftungsleitungen<br />

und einer ins Freie gehenden Entlüf-<br />

tungsleitung verbunden.

Der Luftfilter<br />

Der Luftfilter ist mit einem Papiereinsatz versehen.<br />

Der Papierfilter darf weder eingeölt noch<br />

befeuchtet werden. Bei normalen Straßenver-<br />

hältnissen ist der Luftfiltereinsatz alle 15000 km<br />

zu reinigen. Einsatz mit höchstens 5 atü Preß-<br />

luft von innen nach außen ausblasen. Nach<br />

45 000 km ist der Einsatz zu e<strong>rn</strong>eue<strong>rn</strong>.<br />

Kraftstoffpumpe<br />

Vergasermotoren<br />

Die Kraftstoffpumpe wird mechanisch durch einen<br />

Stößel über den Nocken auf der ölpumpenantriebswelle<br />

angetrieben. Die Einzelteile der<br />

Kraftstoffpumpe ist in Bild 40 gezeigt.<br />

Bild 40<br />

Abbildung der Kranstoff-Förderpumpe.<br />

1 Dichtrmg 3 Deckel<br />

2 Filter 4 Dichtring<br />

Die Pumpe kann nicht überholt werden. Sie kann<br />

in eingebautem Zustand kontrolliert werden, die<br />

notwendigen Arbeiten sind wie folgt auszuführen:<br />

a) Unterdruck auf Saugseite überprüfen:<br />

� Beide Kraftstoffleitungen an der Kraftstoffpumpe<br />

abschrauben.<br />

� Unterdruckmanometer am Pumpeneingang<br />

anschließen.<br />

� Zündanlage kurzschließen. Dazu Kabel von<br />

Masse an Klemme 1 (Zündspule, Zündvertei-<br />

ler) anschließen.<br />

� Motor mit Anlasser durchdrehen, bis sich der<br />

Unterdruckwert nicht mehr erhöht.<br />

� Zündungsschlüssel loslassen und Unterdruckwert<br />

am Manometer ablesen. Der Soll-<br />

wert von 335 bis 470 mbar (250 bis 350 mmHg)<br />

darf innerhalb der ersten Minute max. 95<br />

mbar (70 mmHg) absinken.<br />

b) Förderdruck auf Druckseite überprüfen:<br />

�<br />

�<br />

�<br />

�<br />

Druckmanometer am Pumpenausgang an-<br />

schließen.<br />

Motor mit Anlasser durchdrehen, bis sich der<br />

Druckwert nicht mehr erhöht.<br />

Zündungsschlüssel loslassen und den Druck-<br />

wert am Manometer ablesen. Der Sollwert<br />

von 0,25 bis 0,38 bar Oberdruck (0,25 bis<br />

0,38 atü) darf innerhalb der ersten Minute um<br />

max. 0,05 bar Uberdruck (atü) absinken. Wird<br />

der Unterdruck bzw. Förderdruck nicht er-<br />

reicht, ist zu prüfen, ob am Gummidichtring<br />

(1 im Bild 40) keine Falschluft angesaugt<br />

wird.<br />

Nach Befund Dichtung e<strong>rn</strong>eue<strong>rn</strong> und Prü-<br />

fung wiederholen.<br />

Einspritzmotoren<br />

Fahrzeuge mit Einspritzmotoren sind mit einer<br />

elektrischen Förderpumpe ausgestattet. Diese<br />

Pumpe kann nicht gewartet oder überholt werden.<br />

Wenn Störungen auftreten, die zur Pumpe<br />

hinweisen, muß die Förderleistung gemessen<br />

werden. Kraftstoff-Rücklaufschlauch nach dem<br />

Druckregler abschließen. Zum Messen Kraftstoff-<br />

Rücklaufschlauch durch ein Zwischenstück mit<br />

einem anderen Stück Kraftstoffschlauch verbinden<br />

und Schlauchende in einen Meßbecher halten.<br />

Jetzt die Zündung 30 Sekunden einschalten.<br />

Ist die Fördermenge unter 1 Liter / 30 Sekunden,<br />

sind zunächst die Kraftstoffleitungen auf Drosselstellen<br />

und Quetschungen und der Kraftstoff-<br />

31

Bild 41<br />

Krattstoffanlage<br />

1 Mutter<br />

der Vergaser- und Einspritzmotoren.<br />

2 Federscheibe<br />

3 Tauchrohrgeber<br />

4 Dichtung<br />

5 Kraftstoffbehälter<br />

e1kl<br />

o>L<br />

-7<br />

-,<br />

6 Einfüllverschluss<br />

7 Dichtung<br />

6 Verstärkungsblech<br />

9 Verstärkungsblech<br />

10 Sechskantmutter<br />

11 Schlauchschelle<br />

12 Kraftstoffschlauch<br />

13 Kraftstoff-Formschlauch<br />

14 Dichtring<br />

15 Kraftstoff-Ablaßschraube mit Filter<br />

A<br />

16 Kraftstoffschlauch<br />

17 Kraftstoffpumpe (Vergasermotor)<br />

16 Kraftstoff-Vorlaufleitung<br />

19 Kraftstoff-Rücklaufleitung<br />

20 Kraftstoff-Vorlaufleitung<br />

21 Kraftstoff-Rücklaufleitung<br />

Bild 41a<br />

Kraftstoffpumpe - Einspritzmotor<br />

25 Halter<br />

26 Schwingmetallpuffer<br />

27 Halter<br />

28 Federring<br />

29 Mutter<br />

30 Schutzkasten<br />

31 WinkelsaUtzen<br />

32 Dichtring<br />

33 Kraftstoffschlauch<br />

34 Kraftstoff-Filter<br />

35 Kraftstoffschlauch<br />

36 Kraftstoffpumpe<br />

37 Kraftstoffschlauch<br />

32<br />

16<br />

6

13<br />

Bild 42<br />

Vorderer Vergaser - Legende ebenfalls für Bild 43.<br />

1 Starterklappe<br />

2 Vergaserdeckel<br />

3 Verbindungsstange<br />

4 Unterdruckdose<br />

5 Einstellschraube<br />

6 Halteschrauben für Vorzerstäuber<br />

7 Startventil<br />

8 Starterdeckel<br />

9 Drosselhebel 2. Stufe<br />

10 Platineblock<br />

11 Schwimmergehäuse<br />

12 Leerlauf-Einstellschraube<br />

13 Drosselhebel 1. Stufe<br />

14 Drosselklappenteil<br />

15 Leerlauf-Gemischregulierschraube<br />

16 Pumpenhebel<br />

filter auf Durchgang zu prüfen. Dazu Druck- 35 mm für die 1. Stufe und von 40 mm für die<br />

schlauch am Kraftstoff-Filter lösen und direkt zweite Stufe beim 230.6 und 42 mm beim 250.<br />

mit der Kraftstoffvorlaufleitung verbinden. Ist Der Vergaser besteht aus vier Hauptteilen: Verdie<br />

Fördermenge weiterhin zu gering, ist Kraft- gaserdeckel, Platineblock, Schwimmergehäuse<br />

stoffpumpe zu e<strong>rn</strong>eue<strong>rn</strong>. und Drosselklappenteil.<br />

Der Vergaser hat zwei Saugkanäle mit je einer<br />

Vergaser - Zenith 35/40 und 35/42 INAT<br />

Die Fahrzeugtypen 230.6 und 250 sind mit Zenith-<br />

Vergase<strong>rn</strong> 35140 und 35142 Inat ausgerüstet. Es<br />

ist ein Stufenvergaser mit Saugrohrweiten von<br />

17<br />

16<br />

19<br />

97<br />

22<br />

23<br />

24<br />

\<br />

21<br />

18<br />

23<br />

Leerlauf-Anschlag<br />

Schwimmerkammer-Belüftungsventil<br />

Betätigungshebel<br />

Einstellschraube<br />

Leergasschalter<br />

Betätigungshebel<br />

Kraftstoff-Rücklaufventil<br />

Unterdruckregler<br />

Drosselklappe. Jeder Saugkanal bildet eine Stufe.<br />

Die Drosselklappe der 1. Stufe wird über das<br />

Reguliergestänge geöffnet. Die Drosselklappe<br />

der 2. Stufe öffnet sich über die Unterdruckdose,<br />

wenn bei voll geöffneter Drosselklappe der<br />

1. Stufe ein bestimmter Unterdruckwert im Luft-<br />

trichter der 1. Stufe erreicht wird. Der Kraftstoff<br />

gelangt von der Schwimmerkammer über die<br />

Hauptdüsen in die Mischrohrbohrungen der 1.<br />

und 2. Stufe (siehe Bild 44).<br />

33

\<br />

16 15<br />

Bild 44<br />

Schnitt durch das Vergaser-Hauptdüsensystem.<br />

A 1. Stufe<br />

El 2. Stufe :<br />

1<br />

2<br />

3<br />

4<br />

s<br />

34<br />

Starterklappe<br />

Innerer Pumpenhebel<br />

Äusserer Pumpenhebel<br />

Schwimmerkammerbelüftungsventil<br />

Betätigungshebel<br />

Leerlaufgemisch-Regulierschraube<br />

9<br />

10<br />

11<br />

12<br />

13<br />

14<br />

Drosselklappe<br />

Schwimmergehäuse<br />

Kanal<br />

Leerlauf-Kraftstoffdüse<br />

15<br />

16<br />

17<br />

16<br />

Lufttrichter 2. Stufe<br />

Drosselklappe 2. Stufe<br />

Drosselklappenteil<br />

Austrittsarm<br />

23<br />

24<br />

25<br />

26<br />

Luftkorrekturdüse 2. Stufe<br />

Luftkorrekturdüse 1. Stufe<br />

Leerlauf-Luftbohrung<br />

Mischrohr<br />

Hauptdüse 1. Stufe<br />

Vorzerstäuber<br />

Hauptdüse 2. Stufe :: Vergaserdeckel<br />

Schwimmerkammer<br />

Übergangs-Kraftstoffdüse<br />

::<br />

Platineblock<br />

Übergangs-Luftbohrung<br />

'6

47 4is - 45 44 i<br />

/ / I\<br />

!65 4-i 4'0 i9<br />

\<br />

43<br />

Bild 45<br />

Schnittansicht der Beschleuniauna - ” und Starteinrichtuna.<br />

1<br />

2<br />

5<br />

7<br />

11<br />

20<br />

21<br />

Starterklappe<br />

Pumpenhebel<br />

Betätigungshebel<br />

Drosselklappe<br />

Hauptdüse<br />

Vergaserdeckel<br />

Platineblock<br />

24<br />

26<br />

28<br />

38<br />

39<br />

40<br />

41<br />

Luftkorrekturdüse<br />

Mischrohr<br />

Einspritzrohr<br />

Pumpenkolben<br />

Manschette<br />

Saugventil<br />

Druckventil<br />

42<br />

43<br />

44<br />

45<br />

46<br />

47<br />

48<br />

Schwimmer<br />

Drosselklappenwelle<br />

Unterdruckkanal<br />

Einstellschraube<br />

Startergehäuse<br />

Stufenscheibe<br />

Starterventil<br />

49<br />

50<br />

51<br />

52<br />

53<br />

54<br />

A<br />

Starterdeckel<br />

Keramikeinsatz<br />

Heizspirale<br />

Bi-Metallfeder<br />

Verbindungsstange<br />

Kanal<br />

1. Stufe<br />

Bei jeweils geöffneter Drosselklappe wird der<br />

Kraftstoff vom Unterdruck über den Austrittsarm<br />

abgesaugt und mit der durch den Luftstutzen<br />

einströmenden Luft vermischt. Wenn bei steigen-<br />

dem Unterdruck der Kraftstoffstand in der Mischrohrbohrung<br />

absinkt, strömt durch die Luftkor-<br />

rekturdüse Ausgleichsluft ein. Diese Ausgleichsluft<br />

vermengt sich durch die kleinen Bohrungen<br />

im Mischrohr mit dem durch die Hauptdüse nachfließenden<br />

Kraftstoff zu einer Emulsion. Für den<br />

übergang von der 1. zur 2. Stufe ist in der 2. Stu-<br />

fe eine Übergangseinrichtung, ähnlich der Leerlaufeinrichtung<br />

der 1. Stufe angebracht. Die<br />

Übergangs-Kraftstoffdüse versorgt diese Einrichtung<br />

mit Kraftstoff. Die für die Gemischbildung<br />

erforderliche Luft wird der Übergangs-Luftboh-<br />

rung im Vergaserdeckel entnommen.<br />

Die Leerlaufeinrichtung ist in der 1. Stufe des<br />

Vergasers angeordnet. Der Kraftstoff wird durch<br />

die Leerlauf-Kraftstoffdüse in einem Hohlraum<br />

im Vergaserdeckel hochgesaugt und mit der<br />

durch die Leerlauf-Luftbohrung eintretenden Luft<br />

zu einer Emulsion vermengt. Diese Emulsion<br />

fließt über einen Kanal zum Gemischaustritt an<br />

der Leerlaufgemisch-Regulierschraube und zu<br />

den By-Paß-Bohrungen. Die By-Paß-Bohrungen<br />

verbesse<strong>rn</strong> den übergang vom Leerlauf zum<br />

Hauptdüsensystem.<br />

Die als Kolbenpumpe ausgebildete Beschleunigungspumpe<br />

ist nur in der 1. Stufe wirksam. Der<br />

Pumpenkolben drückt beim Betätigen des Pumpenhebels<br />

über einen Kanal Kraftstoff durch das<br />

kalibrierte Einspritzrohr in die Mischkammer<br />

(Bild 45). Das Saugventil verhindert während des<br />

Druckhubes der Pumpe, daß der Kraftstoff in die<br />

Schwimmerkammer zurückfließt. Das Druckventil<br />

unterbindet während des Saughubes ein Ein-<br />

strömen von Luft aus der Mischkammer. Zur Anreicherung<br />

des Gemisches bei Vollast und hohen<br />

Drehzahlen wird, je nach Unterdruck in der<br />

Mischkammer, zusätzlich Kraftstoff aus dem<br />

Pumpensystem abgesaugt.<br />

Die Starterklappe steht über die Verbindungs-<br />

stange unter Spannung einer spiralförmigen Bi-<br />

35

Metallfeder, welche auf jeden Temperaturunterschied<br />

anspricht. Bei kaltem Motor ist die Star-<br />

terklappe je nach Außentemperaturen mehr oder<br />

weniger geschlossen. Mit Erwärmung der Bi-Me-<br />

tallfeder öffnet sich die Starterklappe, bis sie<br />

beim Erreichen der normalen Betriebstemperatur<br />

den Lufteinlaß ganz frei gibt. Die Bi-Metallfeder<br />

wird durch eine in einem Heizflansch aus<br />

Keramik eingebettete elektrische Heizspirale beheizt.<br />

Mit dem Einschalten der Zündung setzt<br />

die Erwärmung der Heizspirale und damit auch<br />

der Bi-Metallfeder ein. Die Beheizung dauert so<br />

lange, wie die Zündung eingeschaltet ist. Das<br />

Öffnen der Starterklappe wird unterstützt, <strong>rn</strong>aem<br />

die Starterklappenwelle im Luftstutzen exzent-<br />

risch gelagert ist.<br />

Wenn die Starterklappe geschlossen ist, wird<br />

gleichzeitig die Drosselklappe der 1. Stufe über<br />

die Stufenscheibe und Einstellschraube zwangs-<br />

läufig etwas geöffnet. Dadurch kann der Unterdruck<br />

in der Mischkammer wirksam werden. Das<br />

Startventil hat die Aufgabe, die Starterklappe<br />

nach dem Anspringen des Motors etwas zu öffnen<br />

(Vordrosselspalt), um eine überfettung des<br />

Motors zu verhinde<strong>rn</strong>. Die Startautomatik am<br />

hinteren Vergaser wird über einen im Zylinder-<br />

kopf befindlichen 65’-C-Temperaturschalter gesteuert,<br />

um die Fahreigenschaften in der Warm-<br />

laufperiode zu verbesse<strong>rn</strong>. Ab +65’ C Kühlwassertemperatur<br />

schaltet der Temperaturschalter<br />

im Zylinderkopf Masse. Ab dieser Kühlwassertemperatur<br />

wird die Heizspirale im Starterdeckel<br />

des hinteren Vergasers beheizt. Die Bi-Metall-<br />

feder im Starterdeckel des hinteren Vergasers<br />

ist weicher ausgelegt, um eine überfettung des<br />

Gemischs bei Kühlwassertemperatur bis +65’ C<br />

zu verhinde<strong>rn</strong>. Der Starterdeckel ist mit der eingeschlagenen<br />

Zahl ~~18)) gekennzeichnet.<br />

Ausbau des Vergasers<br />

0<br />

0<br />

�<br />

�<br />

�<br />

36<br />

Luftfilter abschrauben.<br />

Kabel am Starterdeckel abziehen.<br />

Kraftstoffleitungen abschrauben.<br />

Vergasergestänge aushängen.<br />

Vergaser-Befestigungsmutte<strong>rn</strong> am Saugrohr<br />

lösen und Vergaser abnehmen.<br />

Bild 46<br />

Lage der Isolierflansche beim Vergaser-Einbau.<br />

1 Isoliarflansch 3 Isolierflansch<br />

2 Abschirmblech 4 Saugrohr<br />

Einbau des Vergasers<br />

� Isolierflansch und Abschirmblech (Bild 46)<br />

auf das Saugrohr auflegen.<br />

� Vergaser in umgekehrter Reihenfolge wie<br />

beim Ausbau montieren.<br />

� Gummiringe auf Vergaser legen und Luftfilter<br />

aufsetzen.<br />

� Wasserabscheider in die Gummitülle einführen.<br />

� Warmluftschlauch und Motorentlüftungsschlauch<br />

aufschieben.<br />

Bild 47<br />

Verschlurskappe abnehmen.<br />

1 Verschlusskappe<br />

2 Vergaserdeckel<br />

2

Vergaser zerlegen<br />

0<br />

0<br />

:<br />

0<br />

Verschlußkappe abdrücken (Bild 47).<br />

Sicherungsring abziehen.<br />

Starterverbindungsstange aushängen.<br />

Die neun Zylinderschrauben vom Vergaser-<br />

deckel abschrauben und Vergaserdeckel mit<br />

einem Schraubenzieher an der vorgesehenen<br />

Abdrückstelle abdrücken und abnehmen<br />

(Bild 48). Die mittlere Befestigungsschraube<br />

ist versenkt im Gewindeloch für die Luftfil-<br />

terbefestigung angeordnet.<br />

Die drei Zylinderschrauben vom Platineblock<br />

abschrauben und Platineblock abnehmen.<br />

Bild 48<br />

Abdrücken des Vergaserdeckels.<br />

� Kolben der Beschleunigungspumpe betätigen,<br />

dabei prüfen, ob das Pumpensaugventil<br />

zum Schwimmergehäuse hin dicht ist.<br />

� Pumpenkolben aus dem Platineblock herausnehmen.<br />

� Luftkorrekturdüsen der 1. Stufe und der<br />

2. Stufe herausschrauben.<br />

� Platineblock umdrehen und Leerlaufkraftstoffdüse,<br />

sowie die Mischrohre der 1. und<br />

2. Stufe in die geöffnete Hand schütteln. Sind<br />

die Mischrohre oder die Leerlaufkraftstciff-<br />

düsen zu fest im Platineblock, können sie mit<br />

einem spitzen Holzstück herausgezogen wer-<br />

den. Keinesfalls dazu ein Metallstück verwenden.<br />

Ausbau der Dgaan.<br />

1 Pumpensaugventil<br />

2 Hauptdüse 1. Stufe<br />

3 Hauptdüse 2. Stufe<br />

4 Übergangsdüse<br />

5 Pumpendruckventil<br />

� Sämtliche Düsen, Ventile, den Platineblock<br />

und die Bohrungen im Platineblock mit Kraftstoff<br />

reinigen und mit Preßluft ausblasen.<br />

Zum Reinigen der Düsen darf auf keinen Fall<br />

eine Nadel oder ein Draht verwendet werden,<br />

weil dadurch die kalibrierten Bohrungen<br />

beschädigt würden.<br />

� Bei Saug- und Druckventilen durch Schütteln<br />

prüfen, ob die Kugeln in den Ventilen<br />

lose sind.<br />

� Düsen, Mischrohre, Ventile und Schwimmer<br />

einbauen. Düsen und Mischrohre nicht verwechseln.<br />

� Hauptdüsen der 1. und 2. Stufe, übergangs- � Schwimmerstand prüfen. Dazu Abstand zwidüse<br />

von der 1. zur 2. Stufe, Pumpensaug- schen Schwimmer und Oberkante-Plattineventil<br />

und Pumpendruckventil herausschrau- block ohne Dichtung messen (Bild 50). Der<br />

ben (Bild 49). Abstand muß 21 bis 23 mm betragen. Muß<br />

�<br />

�<br />

�<br />

Befestigungsschraube des Schwimmerhalters<br />

herausschrauben und Halter mitschwim-<br />

mer herausnehmen. Dabei auf die Schwimmerachse<br />

achten.<br />

Schwimme<strong>rn</strong>adelventil herausschrauben und<br />

dabei auf den Dichtring achten.<br />

Schwimmergehäuse - Belüftungsventil aus-<br />

bauen und Sitz des Belüftungsventils im Platineblock<br />

auf Beschädigungen prüfen.<br />

Zusammenbau des Vergasers<br />

37

der Abstand korrigiert werden, so ist ein ent-<br />

sprechender Dichtring unter das Schwim-<br />

me<strong>rn</strong>adelventil einzubauen.<br />

Die entsprechenden Kupfer-Dichtringe stehen<br />

in folgenden Dicken zur Verfügung: 05;<br />

1 ,O; 15 und 2,0 mm.<br />

Bild 50<br />

Schwimmerstand messen.<br />

1 Platineblock<br />

2 Schwimmer<br />

0<br />

�<br />

�<br />

�<br />

�<br />

38<br />

Ledermanschette des Pumpenkolbens auf<br />

Risse ,oder sonstige Beschädigungen prüfen.<br />

Bei Beschädigungen der Manschette muß<br />

der ganze Pumpenkolben e<strong>rn</strong>euert werden.<br />

Manschette durch Walken geschmeidig ma-<br />

chen und 1 bis 2 mal zurückstulpen, damit<br />

die Manschette wieder genügend Vorspan-<br />

nung bekommt.<br />

Pumpenkolben in den Platineblock einsetzen.<br />

Schwimmergehäuse reinigen, sämtliche Bohrungen<br />

mit Preßluft durchblasen.<br />

Unterdrucksystem für die Betätigung der<br />

Drosselklappe der 2. Stufe prüfen. Dazu die<br />

Unterdruckmembrane an der Betätigungsstange<br />

nach oben drücken und die Steuer-<br />

bohrungen in den Lufttrichte<strong>rn</strong> zuhalten.<br />

Membranstange loslassen. Bei dichtem Sy-<br />

stem darf sich die Membrane nicht entspannen.<br />

Neue Dichtung auf das Schwimmergehäuse<br />

auflegen und dabei kontrollieren, ob die Bohrungen<br />

und Kanäle von der Dichtung nicht<br />

verdeckt werden.<br />

Sauberen Kraftstoff in das Schwimmergehäuse<br />

einfüllen und Platineblock montieren.<br />

� Beschleunigerpumpe prüfen. Dazu Pumpenhebel<br />

mehrmals betätigen. Am Einspritzrohr<br />

muß, sofe<strong>rn</strong> der Pumpenkolben und die Pumpenventile<br />

geprüft wurden und in Ordnung<br />

sind, ein kräftiger Kraftstoffstrahl austreten.<br />

Ist dies nicht der Fall, ist das Einspritzrohr<br />

auszuwechseln. Dazu mit einer Zange durch<br />

Hin- und Herdrehen das Einspritzrohr aus<br />

dem Platineblock herausziehen. Das neue<br />

Einspritzrohr ist durch leichte Schläge mit<br />

einem stumpfen Schraubenzieher auf die<br />

Messinghülse in den Platineblock einzuschlagen.<br />

Einspritzmenge messen. Dazu Druck-<br />

schraube für den Vorzerstäuber herausschrauben<br />

und Vorzerstäuber herausneh-<br />

men. Meßbehälter einsetzen und Betätigungshebel<br />

langsam betätigen (2 bis 3<br />

s/Hub, siehe Bild 51). Die Einspritzmenge ist<br />

mehrmals zu messen.<br />

Bild 51<br />

Einspritzmenge prlifen.<br />

1 Messbehälter 111 589 17 21 00<br />

2 Einspritzrohr<br />

Muß die Einspritzmenge korrigiert werden,<br />

ist der innere Pumpenhebel an der Soll-<br />

biegestelle nachzubiegen. Der Kraftstoffstrahl<br />

muß 10 bis 15 mm unter der Oberkante<br />

des Platineblocks an die Wand des Luftrichters<br />

spritzen (Bild 52). Bei Fahrzeugen mit<br />

mechanischem Getriebe kann zur sofortigen<br />

(härteren) Beschleunigung der Kraftstoff-<br />

strahl in den Drosselklappenspalt spritzen.<br />

� Neue Vergaserdeckeldichtung auf den Platineblock<br />

auflegen und ebenfalls dabei prü-<br />

fen, ob die Dichtung keine Bohrungen der<br />

Kanäle verdeckt.<br />

� Vergaserdeckel montieren.

Schnitt A-B<br />

Bild 52<br />

Richtung des Einspritzstrahles.<br />

Leerlauf und Reguliergestänge einstellen<br />

Vor der Leerlaufeinstellung müssen Schließwinkel,<br />

Zündzeitpunkt und Elektrodenabstand der<br />

Zündkerzen geprüft werden.<br />

� Motor auf mindestens 60 bis 80’ C Altemperatur<br />

bringen. Der Leerlauf darf aber nicht<br />

bei zu heißem Motor, z. B. sofort nach schar-<br />

fer Fahrt oder nach einer Leistungsmessung<br />

auf dem Rollprüfstand, eingestellt werden.<br />

� Luftfilter abnehmen.<br />

� Verbindungsstange der Vergaser und Regulierstange<br />

aushängen.<br />

� Drosselklappen der 1. und 2. Stufe sowie<br />

die Betätigungshebel auf Leichtgängigkeit<br />

kontrollieren. Prüfen, ob beide Betätigungshebel<br />

am Leerlauf-Anschlag anliegen.<br />

0 Bei Fahrzeugen mit Unterdruckregier Einstellschraube<br />

zurückdrehen.<br />

� Betätigung der Schwimmergehäuse-Belüftungsventile<br />

prüfen.<br />

� Mit den Leerlauf-Einstellschrauben eine<br />

Drehzahl von 800 bis 900 U/min einstellen<br />

und Vergaser mit Synchron-Testgerät synchronisieren.<br />

� Beide Gemisch-Regulierschrauben (siehe<br />

Pfeil im Bild 53) nach rechts drehen bis zum<br />

Anschlag und dann gleichmäßig nach links<br />

drehen, bis der vorgeschriebene Abgaswert<br />

erreicht ist. Herausdrehen gibt ein fetteres<br />

und Hineindrehen ein mageres Gemisch.<br />

Bild 53<br />

Zur Leerlauf-Einstellung.<br />

� Drehzahl und Synchronisierung nochmals<br />

kontrollieren.<br />

� Verbindungsstange spannungsfrei einhängen.<br />

� Mit Synchron-Testgerät kontrollieren, ob<br />

beide Vergaser gleichmäßig öffnen. Dazu<br />

Betätigungshebel vom vorderen Vergaser<br />

bis zu einer Drehzahl von ca. 1200 bis 1500<br />

U/min anheben.<br />

� Synchronisierung beider Vergaser prüfen,<br />

evtl. Verbindungsstange nachstellen.<br />

� Regulierstange einstellen. Bei Fahrzeugen<br />

mit mechanischem Getriebe Regulierstange<br />

so einstellen, daß die Rolle im Kulissenhebel<br />

spannungsfrei im Endanschlag liegt (siehe<br />

Bild 54).<br />

Bei Fahrzeugen mit automatischem Getriebe<br />

(Drei-Planetenradsatz-Getriebe) Zugstange<br />

am Verstellhebel (2, Bild 55) aushängen und<br />

Zugstange (6) ganz zurück auf Leergasstellung<br />

des Getriebes drücken. Klemmschrau-<br />

ben am Zwischenhebel (1) lösen und den<br />

Verstellhebel (2) gegen den Zwischenhebel<br />

so weit verdrehen, bis die Kugelpfanne der<br />

Zugstange (6) spannungsfrei auf den Kugel-<br />

kopf des Verstellhebels aufgedrückt werden<br />

kann. Klemmschrauben festziehen. Regulier-<br />

Stange (4) bei laufendem Motor mit dem Kugelkopf<br />

so einstellen, daß die Regulierstange<br />

im ganz ausgezogenen Zustand spannungs-<br />

39

Bild 54<br />

Einstellung der Reguliergestänges bei Fahrzeugen mit mech. Getriebe.<br />

1 Betätigungshebel<br />

2 Reguherstange<br />

; p&senhebel<br />

3 Einstellmutter<br />

4 Winkelhebel 7 Lagerbock<br />

Bild 55<br />

Einstellung der Regulierstange bei Fahrzeugen mit autom. 3-Planeten.<br />

radsatz-Getriebe.<br />

1 Zwischenhebel<br />

2 Verstellhebel 5 Lagerbock<br />

3 Klemmschrauben 6 Zugstange autom. Getriebe<br />

4 Regulierstange 7 Zugstange Regulierwelle<br />

frei eingehängt werden kann. Der Betätigungshebel<br />

muß dabei an der Leerlauf-An-<br />

schlagsschraube anliegen.<br />

� Luftfilter aufsetzen.<br />

� Drehzahl und Abgaswert bzw. Rundlauf des<br />

Motors nachregulieren.<br />

� Vollgasanschlag bei abgestelltem Motor prüfen.<br />

Dazu Fahrpedal vom Wageninneren aus<br />

40<br />

durchtreten. Dabei muß das Fahrpedal am<br />

Vollgasanschlag und der Drosselklappenhebel<br />

der 1. Stufe am Vergasergehäuse an-<br />

liegen. Wenn nötig die Regulierwelle (1,<br />

Bild 56) nach Lösen der Sechskantschraube<br />

(2) verstellen.<br />

Bild 56<br />

Regulierwelle<br />

1 Regulierwelle<br />

2 Sechskantschraube<br />

3 Regulierhebe1<br />

4 Rückzugsfeder<br />

Unterdruckregler einstellen<br />

Voraussetzung ist ein einwandfrei eingestellter<br />

Leerlauf und ein betriebswarmer Motor. Bei ab-<br />

gestelltem Motor Einstellschraube (6, Bild 57)<br />

der Unterdruckdose so weit herausdrehen, bis<br />

über den Betätigungshebel (4) das Belüftungsventil<br />

(2) ca. 1 ,O mm angehoben wird.<br />

Vor dem Verstellen der Einstellschraube (6) die<br />

Kontermutter (5) lösen. Dazu die Membranstan-<br />

ge mit einem Gabelschlüssel an den angefrästen<br />

Flächen gegenhalten. Wenn die Membranstange<br />

nicht festgehalten wird, wird die Membrane in<br />

der Unterdruckdose beschädigt. Kontermutter (5)<br />

wieder festziehen und dabei Membranstange<br />

gegenhalten. Im Leerlauf Druckfeder (7) mit Ein-<br />

stellmutter (6) so einstellen, daß zwischen Ein-<br />

stellschraube (6) und Betätigungshebel (4) ca.<br />

0,l mm Spiel ist.

Bild 57<br />

Einstellung dee Unterdruckreglers<br />

1 Leerlauf-Anschlagschraube<br />

\ -<br />

4<br />

2 Schwimmergehäuse-Belüftungsventil 5 Kontermutter<br />

3 Einstellschraube<br />

6 Einstellmutter<br />

4 Betätigungshebel<br />

7 Druckfeder<br />

Bei Fahrzeugen mit automatischem Getriebe<br />

oder Klimaanlage evtl. Abgaswert nachregulie-<br />

ren. Bei eingelegtem Gang bzw. eingeschalteter<br />

Klimaanlage, sollte der Rundlauf des Motors<br />

nicht gleichmäßig sein.<br />

Startautomatik einstellen<br />

� Starterklappen auf Leichtgängigkeit prüfen.<br />

� Zündung einschalten und prüfen, ob die<br />

Starterklappen nach einigen Minuten ganz<br />

öffnen.<br />

� Einstellung des Starterdeckels kontrollieren.<br />

Die Markierungen am Starterdeckel und Startergehäuse<br />

müssen übereinstimmen.<br />

� Vordrosselspalt bei kaltem oder warmem<br />

Motor einstellen.<br />

� Motor laufen lassen und Gasgestänge etwas<br />

anheben.<br />

� Mit einem Schraubenzieher an einem Vergaser<br />

zwischen Startergehäuse (1) und Drosselhebel<br />

(2) fahren und den übertragungshebe1<br />

(3) nach oben bis zum fühlbaren An-<br />

schlag an der Membranstange drücken. Gasgestänge<br />

loslassen. Bild 58 zeigt Einzelheiten<br />

dieser Arbeit.<br />

Bild 50<br />

Übertragungshebel nach oben drücken.<br />

1 Startergehsuse 3 Übertragungshebel<br />

2 Drosselhebel 4 Haltebügel<br />

� Vordrosselspalt mit einem Meßdo<strong>rn</strong> von<br />

2,4 mm (2, Bild 59) zwischen Starterklappe<br />

(1) und Vergaserwand messen. Falls erforderlich,<br />

mit der Einstellschraube (5) Vor-<br />

drosselspalt einstellen. Herausdrehen der<br />

Einstellschraube ergibt einen größeren, Hineindrehen<br />

einen kleineren Vordrosselspalt.<br />

� Dieselbe Kontrolle am anderen Vergaser<br />

wiederholen.<br />

Beim Hochdrücken des Übertragungshebels<br />

(~~3aa in Bild 58) den Schraubenzieher nicht<br />

am Haltebügel (4) abstützen, da sonst der<br />

Membrananschlag überdrückt wird. Bei kal-<br />

tem Motor und ganz geschlossenen Starter-<br />

klappen kann der Vordrosselspalt ohne Anheben<br />

des Übertragungshebels gemessen<br />

werden.<br />

e Kaltstart-Drehzahlanhebung jetzt prüfen. Bei<br />

abgestelltem Motor Gasgestänge etwas anheben,<br />

und wie schon vorher erwähnt, mit<br />

einem Schraubenzieher an einem Vergaser<br />

zwischen Startergehäuse und Drosselhebel<br />

fahren und Übertragungshebel nach oben<br />

drücken. Gasgestänge loslassen und Schraubenzieher<br />

herausnehmen (Bild 58). Hier-<br />

durch steht die Einstellschraube auf der<br />

obersten Raste der Stufenscheibe, wie es<br />

Bild 60 zeigt.<br />

41

Bild 59<br />

Vordrosselspalt messen.<br />

1 Starterklappe<br />

2 Messlehre<br />

3 Verbindungsstange<br />

Bild 60<br />

Startermechanismus.<br />

1 Mitnehmerhebel<br />

2 Anschlaghebel<br />

3 Einstellschraube<br />

42<br />

4 Starterwntil<br />

5 EinsteIlSchraube<br />

4 Stufenscheibe<br />

5 Anschlag-Membranstange<br />

6 Rickdrehfeder<br />

Die Verbindungsstange zwischen den Vergase<strong>rn</strong><br />

muß eingehängt bleiben. Motor lau-<br />

fen lassen und Drehzahl messen, welche bei<br />

2400 bis 2600 U/min liegen muß. Die Kalt-<br />

Start-Drehzahlanhebung wird bei Vergase<strong>rn</strong><br />

mit temperaturgesteuerter Starterklappe nur<br />

am vorderen Vergaser eingestellt. Muß die<br />

Drehzahl korrigiert werden, so ist bei abgestelltem<br />

Motor die Einstellschraube zu verstellen,<br />

die in Bild 61 gezeigt ist.<br />

Bild 61<br />

Kaltstart-Drehzahl einstellen.<br />

1 Einstellschraube<br />

Die Einstellschraube wird durch die Öffnung<br />

des Startergehäuses sichtbar, sobald Voll- .<br />

gas gegeben wird. Herausschrauben verringert,<br />

Hineindrehen erhöht die Drehzahl. Eine<br />

halbe Schraubenumdrehung ergibt eine<br />

Drehzahländerung von ca. 200 bis 300 Wmin.<br />

Dieselbe Kontrolle am anderen Vergaser nur<br />

bei Vergase<strong>rn</strong> ohne temperaturgesteuerte<br />

Starterklappe wiederholen.<br />

Kraftstoff-Rücklaufventil einstellen<br />

Drehzahlmesser anschließen und prüfen ob das<br />

Rücklaufventil bei ca. 2000 U/min ganz geschlos- I<br />

sen ist. Falls erforderlich, mit der Einstellschraube<br />

(4) Betätigungshebel (5) entsprechend ver-<br />

stellen (Bild 62).<br />

Schwimmergehäuse-Belüftungsventile einstellen<br />

Die Belüftungsventile werden vom Herstellerwerk<br />

auf 2,3 bis 2,8 mm Hub eingestellt. Die Ein-<br />

stellschraube (1, Bild 63) ist gleichzeitig Leer-

Bild 62<br />

Krattstoff-Rücklautventil.<br />

1 Leerlauf-Anschlagschraube<br />

2 Schwimmergehäuse-Belüftungsventil<br />

3 Betätigungshebel-Drosselklappe<br />

4 Einstellschraube<br />

5 Betatigungshebel-Kraftstoff-Rücklaufventil<br />

6 Kraftstoff-Rücklaufventil<br />

7 Verschiussdeckel<br />

lauf-Anschlag und darf deshalb nicht verstellt<br />

werden. Zur Prüfung, ob die Anschlagschraube<br />

nicht schon irrtümlich verstellt wurde, ist der<br />

Betätigungshebel (3) bei offener Starterklappe<br />

so weit zu verdrehen, bis das Belüftungsventil<br />

gerade nicht mehr angehoben wird. Dann ist der<br />

Abstand zwischen der Anschlagschraube und<br />

dem Betätigungshebel (3) zu messen. Dazu ist<br />

ein Spiralbohrer (4) von 2,3 mm im Durchmesser<br />

zu verwenden. Der Unterschied zwischen den<br />

Meßstellen an der Anschlagschraube und am<br />

Belüftungsventil (2) beträgt, bedingt durch den<br />

Betätigungshebel (3), .0,5 mm. Zum Verstellen<br />

der Anschlagschraube ist der Verschlußdeckel<br />

zu entfe<strong>rn</strong>en.<br />

Bild 63<br />

Prüfen des Schwimmergehäuse-Belüftungsventil.<br />

a 2.3 mm<br />

1 Einstellschraube 3 Betätigungshebel<br />

2 Belüftungsventil 4 Spiralbohrer<br />

Solex - Doppel - Register -Vergaser 4 A 1<br />

Im Zuge der technischen Weiterentwicklung, unter<br />

besonderer Berücksichtigung einer weiteren<br />

Verminderung der Schadstoffe im Abgas, wird<br />

der Motor M110 (280) mit einem völlig neu ent-<br />

wickelten Doppel-Register-Vergaser mit der Bezeichnung<br />

4 A 1 ausgerüstet (Bild 66).<br />

Bild 64 (Seite 44)<br />

Legende zum Zenith-Vergaser<br />

1 Drosselklappenteil mech.<br />

Getriebe<br />

la Drosselklaooenteil autom.<br />

4<br />

6<br />

7<br />

a<br />

9<br />

10<br />

11<br />

12<br />

13<br />

14<br />

15<br />

16<br />

17<br />

16<br />

::<br />

21<br />

22<br />

23<br />

2<br />

26<br />

Zl<br />

29<br />

30<br />

31<br />

32<br />

33<br />

34<br />

35<br />

36<br />

37<br />

36<br />

39<br />

40<br />

41<br />

42<br />

43<br />

44<br />

45<br />

46<br />

47<br />

48<br />

49<br />

50<br />

51<br />

52<br />

53<br />

54<br />

55<br />

56<br />

57<br />

58<br />

Si<br />

61<br />

Si<br />

64<br />

65<br />

Getriebe ’ ’<br />

Stiftschraube<br />

Stiftschraube<br />

Madenschraube<br />

Gelenkhebel<br />

Rückdrehfeder<br />

Sicherungsscheibe<br />

Rolle<br />

Sicherungsscheibe<br />

Unteriegscheibe<br />

Sicherungsscheibe<br />

Leerlaufmischregulierschraube<br />

Druckfeder<br />

Einstellschraube<br />

Federscheibe<br />

Sechskan!mutter<br />

Unterlegscheibe<br />

Drosselhebel kpl.<br />

Sicherungsscheibe<br />

Distanzbuchse<br />

Starterkörper<br />

Rückdrehfeder<br />

Membran<br />

Druckfeder<br />

Ventildeckel<br />

Madenschraube<br />

Dichtrina<br />

Sechskäntmutter<br />

Linsensenkschraube<br />

Mitnehmerhebel<br />

Übertragungshebel<br />

Federring<br />

Sechskantmutter<br />

Dichtung<br />

Dichtung<br />

Zahnscheibe<br />

Senkschraube<br />

Federring<br />

Zylinderschraube<br />

Sicherungsscheibe<br />

Anschlaghebel<br />

Druckfeder<br />

Anschlagschraube<br />

Sechskantmutter<br />

Starterdeckel<br />

Haltering<br />

Sechskantschraube<br />

Sechskantschraube<br />

Sehraubbolzen<br />

Lasche<br />

Isolierflansch<br />

Federring<br />

zylmcferscnrauoe<br />

Schwimmergehäuse<br />

Zylinderschraube<br />

Federring<br />

Unterdruckdose<br />

Kabelhalter<br />

Dichtung<br />

Federring<br />

Zylinderschraube<br />

Federring<br />

Lagerbolzen<br />

Betätigungshebel<br />

66<br />

67<br />

E8<br />

70<br />

71<br />

72<br />

::<br />

75<br />

76<br />

3:<br />

tz<br />

81<br />

82<br />

It<br />

85<br />

86<br />

87<br />

::<br />

90<br />

9:<br />

93<br />

:z<br />

96<br />

97<br />

98<br />

99<br />

100<br />

101<br />

102<br />

103<br />

104<br />

105<br />

106<br />

107<br />

108<br />

109<br />

110<br />

111<br />

112<br />

113<br />

114<br />

115<br />

116<br />

117<br />

iia<br />

Zylinderschraube<br />

Sechskantmutter<br />

Spannring<br />

Betätigungshebel<br />

Betätigungshebel<br />

Verbindungsstange<br />

Zugfeder<br />

Zugfeder<br />

Verbindungsstange<br />

Verschlusskappe<br />

Dichtung<br />

Platineblock<br />

Belüftungsventil<br />

Buchse<br />

Schwimme<strong>rn</strong>adelventil<br />

Dichtring<br />

Schwimmer<br />

:;&&mmerachse<br />

Zylinderschraube<br />

Federring<br />

Hauptdüse(l. Stufe)<br />

Mischrohr (1. Stufe)<br />

Luftkorrekturdüse (1. Stufe)<br />

Hauptdüse (11. Stufe)<br />

Mischrohr (11. Stufe)<br />

Luftkorrekturdüse(II. Stufe)<br />

Leerlaufdüse kpi. (1. Stufe)<br />

übergangsdüse(II. Stufe)<br />

Pumpensaugventil<br />

Dichtring<br />

Pumpendruckventil<br />

Dichtring<br />

Vorzerstäuber<br />

,Druckschraube<br />

Dichtring<br />

Pumpenkolben<br />

Ringfeder<br />

Pumpenhebel<br />

Pumpenhebel<br />

Linsensenkschraube<br />

Zylinderschraube<br />

Federring<br />

Dichtung<br />

Kraftstoffrücklaufventil<br />

Ringschlauchstück<br />

Dichtrung<br />

Vergaserdeckel<br />

Dichtuns<br />

Deckel -<br />

Federring<br />

Zylinderschraube<br />

Federring -...<br />

1191<br />

zylmoerscnrauoe<br />

120 Zylinderschraube<br />

121 Zylinderschraube<br />

122 Gelenkstück<br />

123 Sicherungsscheibe<br />

124 Gewindestift<br />

125 Lagerbolzen<br />

126 Federring<br />

127 Sicherungsscheibe<br />

126 Sehraubstutzen<br />

129 Dichtring<br />

130 Unterdruckregler<br />

131 Gummischlauch<br />

132 Zylinderschraube<br />

133 Federscheibe<br />

,<br />

43

Bild 64<br />

Montagebild des Zenith-Vergasers (Legende siehe Seite 43)<br />

la 131 123 124 121 113 116 117 110 114120<br />

re 2829 61<br />

27 Q<br />

26-8<br />

68 69 60 76 82<br />

I<br />

,24<br />

10 91736<br />

23 3334'Ai<br />

Gs<br />

_<br />

37<br />

39<br />

40<br />

38<br />

481<br />

44<br />

I<br />

Ircl I I -<br />

v- *.--. -..<br />

,;.. I.. . 118<br />

133<br />

77<br />

+-----t=Ez-<br />

'1. 129<br />

i<br />

63<br />

67 671 126<br />

126<br />

72<br />

4122322l201918 64631 4 13<br />

-e-SS<br />

127<br />

-71<br />

Ib----.-- -14

Bild 66<br />

Solex-Doppel-Register-Vergaser 4Al.<br />

Drosselklappenhebel<br />

Einstellschraube-Kaltstartdrehzahl<br />

Leerlaufabschaltventile<br />

Einstellmutter-Beschleunigerpumpe<br />

Beschleunigerpumpendeckel<br />

Wirkungsweise des Vergasers<br />

Schwimmersystem<br />

6<br />

s’<br />

9<br />

10<br />

Verbindungsstange-Starterklappe<br />

Stufenrrheibe<br />

-.-.- ..__.<br />

Unterdruckdose (PM-down)<br />

Starterdeckel<br />

Unterdruckregler<br />

::<br />

13<br />

14<br />

15<br />

16<br />

Leerlaufluftdüsen<br />

Unterdruckdose-Dämpfung 2. Stufe<br />

Nadelgesteuerte Luftkorrekturdüsen<br />

Unterdruckkolben für Vollastanreicherung<br />

Starterklappe<br />

Luftklappen 2. Stufe<br />

Erreichen des Kraftstoffniveaus wird die Schwim-<br />

me<strong>rn</strong>adel durch den Schwimmerauftrieb auf<br />

ihren Sitz gepreßt und die Kraftstoffzufuhr ge-<br />

sperrt. Sobald das Kraftstoffniveau und damit<br />

der Schwimmer absinkt, hebt sich die Schwim-<br />

Das Schwimmersystem besteht aus dem Schwim- me<strong>rn</strong>adel zwangsläufig durch den Drahtbügel<br />

mer, der Schwimmerachse, dem Niederhalter und durch den Kraftstoffdruck von ihrem Sitz ab<br />

und der Schwimme<strong>rn</strong>adel. Die Schwimme<strong>rn</strong>adel und gibt den Kraftstoffzufluß in die Schwimmerist<br />

über den Drahtbügel zwangsgesteuert. Der kammer frei. Die Belüftung des Schwimmerge-<br />

von der Kraftstoffpumpe geförderte Kraftstoff häuses erfolgt aus dem Luftfilter durch den<br />

fließt durch das Kraftstoff-Filter über das geöff- Schacht im Vergaserdeckel. Der Vergaser be-<br />

nete Nadelventil in die Schwimmerkammer. Beim sitzt nur Innenbelüftung.<br />

45

Startautomatik<br />

Die Startautomatik schaltet sich bei kaltem Motor<br />

durch einmaliges Gasgeben selbständig ein.<br />

Die Steuerung erfolgt über die elektrisch- und<br />

warmwasserbeheizte Bi-Metallfeder im Starterdeckel.<br />

Die Warmwasserbeheizung ist erforderlich,<br />

um ein Wiedereinschalten der Startauto-<br />

matik bei kurzzeitigem Abstellen des Motors zu<br />

verhinde<strong>rn</strong>. Im Prinzip ist die Wirkungsweise die-<br />

selbe wie beim INAT-Vergaser.<br />

Leerlaufsystem<br />

Das Leerlaufsystem ist der 1. Stufe zugeordnet.<br />

Der für das Leerlaufgemisch benötigte Kraftstoff<br />

wird hinter den Hauptdüsen entnommen. Der bei<br />

geschlossener Drosselklappe an den Austrittsbohrungen<br />

entstehende Unterdruck saugt den im<br />

Kraftstoffkanal stehenden Kraftstoff über das<br />

Kraftstoffniveau. Die durch die Leerlaufluftdüsen<br />

einströmende Luft vermischt sich mit dem Kraftstoff<br />

zu einer Emulsion, die abwärts durch die<br />

geöffneten Leerlaufabschaltventile über die Austrittsbohrungen<br />