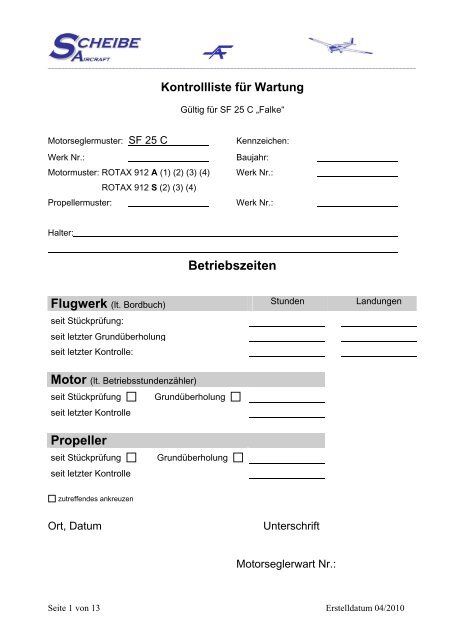

ROTAX 912 A/S - scheibe aircraft gmbh

ROTAX 912 A/S - scheibe aircraft gmbh

ROTAX 912 A/S - scheibe aircraft gmbh

- Keine Tags gefunden...

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

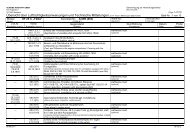

_____________________________________________________________________________________________________________Pos. Gegenstand der Kontrolle 100 h 200 h HinweisB. 14 Störklappenscharniere nach Bedarf mit Sprühfett ölen (Pos. 13) 0 0B. 15 Querruderlager ölen (6 Stellen, Pos. 14) 0 0B. 16 Seitenruderlager (2 Stellen) und Seitenruderantrieb (2 Stellen)ölen (Pos. 15)B. 17 Trimmruderlager (3 Stellen, Pos 16) undTrimmruderantriebslager (1 Stelle, Pos 16) ölenB. 18 Teleskop im Trimmruderantrieb fetten (von unten imHöhenruder zugänglich (Pos. 17)0 00 00 0B. 19 Höhenruderlager (3 Stellen, Pos. 18) ölen 0 0B. 20 Rumpfgerüst mit Fahrwerksaufhängung und Federbeine aufUnversehrtheit und Lackschäden prüfenB. 21 Freigängigkeit, Spiel und Zustand der Räder:Luftdruck bei Zweibein-Hauptfahrwerk (5.00x-5) 2,1 barLuftdruck bei gefedertem Einrad-Hauptfahrwerk (6.00x6) 2,1 barLuftdruck bei starrem Einrad-Hauptfahrwerk (8.00x4) 1,8 barLuftdruck im Bugrad (5.00x4)1,5 barLuftdruck im Spornrad und evtl. Stützrädern2,5 barB. 22 Entwässerung der Staudruckleitung (durch Handlochdeckel imRumpfheck zugänglich)B. 23 Staurohr auf festen Sitz, Schlauchleitungen auf Sitz, Zustand,Dichtheit prüfenB. 24 Stützräder und Befestigungsbeschläge (falls vorhanden) aufZustand, Befestigung und Unversehrtheit prüfenB. 25 Entwässerungslöcher auf Verstopfung (besonders am Rumpf/Fahrwerk, Störklappen, Seitenruder unten) prüfenB. 26 Querruderlager auf Spiel (axial und radial) und Unversehrtheit,Querruderbefestigung auf Unversehrtheit und SicherungenprüfenB. 27 Querruder auf genügend Spalt zum Flügel (auch beiVollausschlägen) prüfenB. 28 Querruderlager kontrollieren auf Risse, festen Sitz, axiales undradiales Spiel. Anläßlich jeder Jahresnachprüfung ist dasQuerruder-holmrohr im Bereich der angeschweißtenLagerbuchsen eingehend auf Risse zu kontrollieren. Beachte:Betroffene Werknummern siehe TM 653-73. Nach TM 653-73bereits verstärkte Lager unterliegen keiner besonderenKontrolle mehr.B. 29 Befestigungen der Höhenflosse (3 Stellen) auf Unversehrtheit,festen Sitz, Spiel und Sicherung prüfenB. 30 Höhenruderlager und Trimmung auf Unversehrtheit und Spiel(axial und radial), Höhenruderhälften auf festen Sitz zueinanderprüfenB. 31 Befestigung der Seitenflosse am Rumpf auf Unversehrtheit undauf festen Sitz prüfen (Sichtprüfung)B. 32 Seitenruderlager und Seitenruderantrieb auf Unversehrtheit,Spiel (axial und radial) und Sicherungen prüfenB. 33 Seitenruder und Höhenruder auf genügend Spalt (auch beiVollausschlägen) prüfen0 00 00 00 00 00 00 00 00 00 00 00 00 00 0Seite 4 von 13 Erstelldatum 04/2010

_____________________________________________________________________________________________________________Pos. Gegenstand der Kontrolle 100 h 200 h HinweisB. 34 Seilabweiser (falls vorhanden), Spornrad und Spornradgabelauf Verformung, Spiel, Freigängigkeit und Verschleiß prüfen(bei Spornradversion)B. 35 Bugrad mit Verkleidung, Bugradgabel, Bugraddrehachse,Bugradantrieb auf Unversehrtheit, Spiel, Freigängigkeit,Verschleiß prüfen0 00 0B. 36 Fremdkörperkontrolle durchführen 0 0B. 37 Alle Kraftstoffschläuche in der Zelle (außerhalb desMotorraumes) nach 8 Jahren erneuern. Beachte dazu TM 653 -28, neueste AusgabeB. 38 Bei Ausführung mit gefedertem Einradfahrwerk: Schwingarmlagerungder Hauptradschwinge durch 2 Schmiernippel mitFettpresse schmieren (von unten im Radkasten zugänglich)B. 39 Spornraddrehachse am Schmiernippel mit Fettpresseschmieren (durch Handlochdeckel oder unter dem Rumpfzugänglich) bzw. Bugraddrehachse (2 Schmiernippel) undBugradantrieb (4 Gleitlager bei Festpedalen) schmieren. (Beiverschiedenen Werk-Nr. sind wartungsfreie Sinterbuchseninstalliert)0 00 00 0B. 40 Wartung und Prüfung der Schwerpunktkupplung 0 0Seite 5 von 13 Erstelldatum 04/2010

_____________________________________________________________________________________________________________C: MotorPos. Gegenstand der Kontrolle 100 h 200 h HinweisC. 1 Zündschalter überprüfen, ob der Zündschlüssel auf „L“, „R“oder „BOTH“ abgezogen werden kann0 0C. 2 Zündschalter auf „AUS“ schalten und Zündschlüssel abziehen 0 0C. 3 Zündschalter auf verdrehsicheren Sitz kontrollieren 0 0C. 4 Kraftstofffilter reinigen, dazu Kraftstoffhahn schließen -Filterglas entfernen - Filterelement ausbauen und reinigen -Filter wieder einsetzen - Filterglas reinigen - einbauen undsichern - Kraftstoffhahn wieder öffnenC. 5 Wenn d. Benzinfilter WK 31/2 (TM 653-85) eingebaut ist, diesenauf Verunreinigungen überprüfen (Sichtprüfung). Der Filter istbei Verunreinigungen, Wasser oder nach 500 h zu ersetzen.C. 6 Kraftstoffleitungen und Tank durch Drainage am Rumpfbodenentwässern (Druckknopf)0 00 00 0C. 7 Kraftstofftank und Einfüllstutzen auf Dichtheit kontrollieren 0 0C. 8 Tankdeckel auf Luftdurchlässigkeit kontrollieren, auf derTankdeckelunterseite muss „mit Lüftung“ stehen und eineblaue Dichtung muss eingebaut seinC. 9 Motorverkleidungen demontieren und auf Verunreinigungenund lose Camlocs prüfenC. 10 Ansaugrohre, Ölkühler und Vergaser äußerlich auf Dichtheitkontrollieren. Abgasrohr Zyl. 2 links vorne muss min. 8 mmAbstand zum Kühlwasserschlauch haben!C. 11 Abgasanlage und Heizung auf Dichtheit, die Verschraubung auffesten Sitz kontrollierenC. 12 Wasser- und Ölkühler reinigen. Kühlerhalterung aufUnversehrtheit kontrollieren. Ölbehälterabdampfgefäß reinigenund auf Unversehrtheit und Festsitz kontrollierenC. 13 Säurestand der Batterie kontrollieren. Zustand der Batteriekontrollieren, Korrosionsansätze entfernen, Batteriepole mitPolfett konservierenC. 14 Abdampfleitung an der Batterie auf Befestigung, Zustand undDurchgang kontrollieren (nur bei Säurebatterie).Batteriehalterung auf festen Sitz kontrollierenC. 15 Ansauggeräuschdämpfer und Anschluss-Schläuche aufFestsitz und Unversehrtheit kontrollieren.<strong>912</strong> A: roter Aeroductschlauch SCEET 8 (doppelwandig)<strong>912</strong> A/S: Innen-∅ 50 mm GummischlauchC. 16 Drehzahlmesserwelle auf Festsitz und evtl. Beschädigungenkontrollieren. Roter Aeroquip-Firesleeve- Überzug in AuspuffkrümmernäheanbringenC. 17 Motor auf Dichtheit aller Anschlüsse und VerbindungenkontrollierenC. 18 Betätigung und Anschlüsse für Gas, Choke, Heizung,Kühlluftklappe und Belüftung (evtl. Vergaservorwärmung)kontrollieren auf Freigängigkeit und vollen Betätigungsweg, alleGleitteile einfetten0 00 00 00 00 00 00 00 00 00 00 0Seite 6 von 13 Erstelldatum 04/2010

_____________________________________________________________________________________________________________Pos. Gegenstand der Kontrolle 100 h 200 h HinweisC. 19 Allgemeine Sichtkontrolle des Motors auf Beschädigungenbzw. Abnormalitäten durchführen. Kühlluftführung undKühlrippen der Zylinder auf Verstopfung (Hindernis), Risse,Verschleiß und Zustand prüfen.Auf temperaturbedingte Veränderungen achten!C. 20 Sichtkontrolle der Temperatur- und des Öldruckgebersdurchführen. Auf festen Sitz und Zustand prüfenC. 21 Kontrolle aller Kühlschläuche auf Beschädigungen, Leckstellen,Verhärtung durch Hitze, Porosität, festen Sitz der Anschlüsse,sichere Befestigung, Verlauf ohne Knickung und zu engeBögen. (Siehe dazu Wartungshandbuch Rotax 12-20-00Abs. 9.1)C. 22 Sichtkontrolle der Leckage-Bohrung an der Unterseite derWasserpumpe auf Anzeichen von Undichtheit durchführen.(Siehe dazu Wartungshandbuch Rotax 12-20-00 Abs. 4)C. 23 Überprüfung des Ausgleichsgefäßes auf Beschädigungen bzw.Abnormalitäten.Kühlmittelstand kontrollieren, gegeb. auffüllen.Kühlerverschluss kontrollieren.Schutzgummi unter dem Ausgleichsgefäß auf korrekten Sitzüberprüfen. (Siehe dazu Wartungshandbuch Rotax12-20-00Abs. 9.1)C. 24 Überprüfung des Überlaufgefäßes auf Beschädigungen bzw.Abnormalitäten.Kühlmittelstand kontrollieren, gegeb. auffüllen.Leitungen vom Ausgleichsgefäß zum Überlaufgefäß aufBeschädigungen, Undichtheit und freien Durchgangkontrollieren.Entlüftungsbohrung im Verschluss des Überlaufgefäßes auffreien Durchgang prüfen. Beachte SB <strong>912</strong>-039 neuste Ausg.(Siehe dazu Wartungshandbuch Rotax 12-20-00 Abs. 9.5)C 25Kontrolle aller Ölleitungen auf Beschädigungen, Leckstellen,Verhärtung durch Hitze, Porosität, festen Sitz der Anschlüsse,sichere Befestigung, Verlauf ohne Knickung und zu engeBögen. (Siehe dazu Wartungshandbuch Rotax 12-20-00 Abs. 4)C. 26 Kontrolle aller Kraftstoffleitungen auf Beschädigungen,Leckstellen, Verhärtung durch Hitze, Porosität, festen Sitz derAnschlüsse, sichere Befestigung, Verlauf ohne Knickung undzu enge Bögen.Bei den Kraftstoffleitungen aus Stahl (<strong>912</strong> S bzw. optionalverwendet) zusätzlich auf etwaige Risse und/oderScheuerstellen achten. (Siehe dazu Wartungshandbuch Rotax12-20-00 Abs. 4)C. 27 Kontrolle der Verkabelung und deren Anschlüsse auf festenSitz, Beschädigungen, Verschleiß und Scheuerstellen. (Siehedazu Wartungshandbuch Rotax 12-20-00 Abs. 14.1)C. 28 Sichtkontrolle der Motoraufhängung und Verschraubungen auffesten Sitz, Hitzeschäden, Risse und Verformungen.Anzugsdrehmoment der Motorträgerschrauben am Brandspant(an den Schwingungsdämpfern) 25 Nm(Siehe dazu Wartungshandbuch Rotax 12-20-00 Abs. 3.1)0 00 00 00 00 00 00 00 00 00 0Seite 7 von 13 Erstelldatum 04/2010

_____________________________________________________________________________________________________________Pos. Gegenstand der Kontrolle 100 h 200 h HinweisC. 29 Schrauben und Muttern der Anbauteile auf Festsitz prüfen.Betroffene Drahtsicherungen prüfen, falls erforderlich erneuernC. 30 Überprüfung des Reibmomentes im TotgangReibmomentNm(Siehe dazu Wartungshandbuch Rotax 12-20-00 Abs. 15)C. 31 Getriebe Baureihe 3 (mit Überlastkupplung) und Verwendungvon verbleitem Treibstoff mehr als 30% des Betriebs.Kontrolle der Überlastkupplung(Siehe dazu Wartungshandbuch Rotax 05-50-00 Abs. 2 undSB <strong>912</strong>-33 neuste Ausgabe)C. 32 Kontrolle des Propellergetriebes.(Siehe dazu Wartungshandbuch Rotax 12-20-00 Abs. 15.2)nur Motortyp <strong>912</strong> SC. 33 Ölablassschraube entfernen.Altöl ablassen und vorschriftsmäßig entsorgen.C. 34 Alten Ölfilter entfernen und Neuen installieren.Neuen Dichtring des Ölfilters mit Motoröl benetzen und neuenFilter mit ¾ Umdrehung (270°) festziehen (SB-<strong>912</strong>-055 neusteAusgabe).Nach dem Prüflauf den Ölfilter noch einmal auffesten Sitz überprüfen.(Siehe dazu Wartungshandbuch Rotax 12-20-00 Abs. 11.3, 11.4)C. 35 Alten Ölfilter spanfrei aufschneiden und Filtermatte kontrollieren.Befund: __________________________________________(Siehe dazu Wartungshandbuch Rotax 12-20-00 Abs. 11.5)C. 36 Dichtring der Ölablassschraube erneuern. Ablassschraubeeinschrauben und mit 25 Nm festziehen.C. 37 Ölbehälter kontrollieren und reinigen.ca. 3 Liter Öl in den Öltank einfüllen.Ölqualität, siehe Betriebshandbuch und Service InstructionSI-<strong>912</strong>-016, letztgültige Ausgabe.(Siehe dazu Wartungshandbuch Rotax 12-20-00 Abs. 11.2, 11.6)C. 38 Kontrolle der Magnetschraube(Siehe dazu Wartungshandbuch Rotax 12-20-00 Abs. 12)(1 bei mehr als 30% Betrieb mit verbleitem Kraftstoffz.B.: AVGAS 100LLSiehe Service Instruction SI-<strong>912</strong>-016C. 39 Vor der Ölstandskontrolle den Motor einige Umdrehungen vonHand am Propeller (Drehrichtung links, von vorne auf Propellergesehen) drehen, um das Öl vom Motor in den Tank zupumpen.Der Vorgang ist beendet, wenn auch Luft in den Öltankzurückströmt. Dies ist bei geöffnetem Öltankverschluss alsRauschen (Gurgeln) feststellbar.Beachte SB <strong>912</strong>.040 neuste Ausgabe(Siehe dazu Wartungshandbuch Rotax 12-10-00 Abs. 4.1)C. 40 Spülung des Kühlsystems.(Siehe dazu Wartungshandbuch Rotax 12-20-00 Abs. 9.3)Beachte SB <strong>912</strong>-043 neuste AusgabeNur Wasser/Glykolgemisch (50:50) verwenden0 00 0600 h1000 h0 0 (10 0 (10 0 (10 0 (10 0 (10 00 0Bei ErneuerungdesKühlmittels(alle 5 Jahre)Seite 8 von 13 Erstelldatum 04/2010

_____________________________________________________________________________________________________________Pos. Gegenstand der Kontrolle 100 h 200 h HinweisC. 41 Kontrolle des Luftfilters(Siehe dazu Wartungshandbuch Rotax 12-20-00 Abs. 2)0 0C. 42 Luftfilter erneuern 500 hC. 43 Vergaserstutzen auf Beschädigung bzw. Abnormalitäten Risse,Verschleiß und Zustand prüfenAuf temperaturbedingte Veränderungen achten.(Siehe dazu Wartungshandbuch Rotax WHB II (Heavy) 73-00-00Abs.3.4.3 und TM <strong>912</strong>-030 letztgültige Ausgabe)C. 44 Schwimmergehäuse auf Verunreinigungen bzw. Korrosionkontrollieren.(Siehe dazu Wartungshandbuch Rotax12-20-00 Abs. 10.5)C. 45 Kontrolle der Leerlaufdrehzahl(Siehe dazu Wartungshandbuch Rotax 12-20-00 Abs. 10.3.1)C. 46 Überprüfung der SchwimmerkammerentlüftungEntlüftungsleitungen auf Zustand, sichere Befestigung, freienDurchgang und auf Verlauf ohne Knickung und zu enge Bögenkontrollieren.C. 47 Leichtgängigkeit der Vergaserbetätigungen (Gashebel undStartvergaser) prüfen.Der Seilzug muss den gesamten Hebelweg, von Anschlag zuAnschlag, ermöglichen.(Siehe dazu Wartungshandbuch Rotax12-20-00 Abs. 10.5)C. 48 Demontage/Montage der beiden Vergaser zur Vergaserüberprüfung(Siehe dazu Wartungshandbuch Rotax WHB II (Heavy)73-00-00 Abs. 3.1)C. 49 Kontrolle der Vergasersynchronisation.Mechanische oder pneumatische Synchronisation(Siehe dazu Wartungshandbuch Rotax 12-20-00 Abs. 10.2)C. 50 Alle Zündkerzen ausschrauben, Bezeichnung (Wärmewert)kontrollieren, reinigen, Elektrodenabstand kontrollieren, ggf.einstellen.Nach Bedarf auswechseln.(Siehe dazu Wartungshandbuch Rotax 12-20-00 Abs. 14.2)C. 51 Zündkerzen erneuern.• ACHTUNG: Zündkerzengewinde und Zündkerzensitzreinigen. Wärmeleitpaste auf das Kerzengewinde aufbringen.(Siehe dazu Wartungshandbuch Rotax 12-20-00 Abs. 14.2)(1 bei Verwendung von verbleitem Treibstoff mehr als 30 % desBetriebs.C. 52 Festsitz der Widerstand-Kerzenstecker auf den Zündkerzenprüfen. Die Mindestabziehkraft beträgt 30 N.C. 53 Kompression mittels Differenzdruckmethode prüfen.PrüfdruckhPa (PSI)Druckabfall (%) Zyl. 1 % Zyl. 2 %Zyl. 3 % Zyl. 4 %(Siehe dazu Wartungshandbuch Rotax 12-20-00 Abs. 5)Seite 9 von 13 Erstelldatum 04/201000 00 00 000 00 0(1 000JährlicheKontrolle

_____________________________________________________________________________________________________________Pos. Gegenstand der Kontrolle 100 h 200 h HinweisC. 54 Motorreinigung(Siehe dazu Wartungshandbuch Rotax 12-20-00 Abs. 1)C. 55 Motor starten und auf Betriebstemperatur bringen.Magnetprobe bei 4000 1/min. Motordrehzahl.Drehzahlabfall ohne Zündkreis:A 1/min B 1/minVergaservorwärmung kontrollieren (wenn eingebaut).Vorwärmung vollständig betätigen und Drehzahlabfall notieren.Drehzahlabfall 1/min.Vorwärmung AUS, Motor auf Leerlauf bringen und Leerlaufdrehzahlnotieren. 1/min.Ölfilter nach dem Prüflauf noch mal mit Handkraft nachziehen.(Siehe dazu Wartungshandbuch Rotax 12-20-00 Abs. 11.4)C. 56 MotorstandlaufMT165R130-2AMT170R135-2AMT175R130-2AMotorstandlauf(Verstellprop.)1400 U / minLeerlauf soll± 100 U / min min. 5500 U / minVollast soll min. 5000 U / minmin. 5500 U / minLeerlauf soll 1400 U / minVollast soll min. 5750 U / ministististist0 00 0U/ min 0 0U/ minC. 57 Fremdkörperkontrolle durchführen 0 0C. 58 Vor der Ölstandskontrolle den Motor einige Umdrehungen vonHand am Propeller (Drehrichtung links, von vorne auf Propellergesehen) drehen, um das Öl vom Motor in den Tank zupumpen.Der Vorgang ist beendet, wenn auch Luft in den Öltankzurückströmt. Dies ist bei geöffnetem Öltankverschluss alsRauschen (Gurgeln) feststellbar.Beachte SB <strong>912</strong>.040 neuste Ausgabe(Siehe dazu Wartungshandbuch Rotax 12-10-00 Abs. 4.1)C. 59 Motorverkleidung montieren, und auf Festsitz überprüfen.Vollzähligkeit der Befestigungsriegel kontrollieren.U / minU/ min0 00 0Seite 10 von 13 Erstelldatum 04/2010

_____________________________________________________________________________________________________________D: PropellerPropeller:MT165R130-2AMT170R135-2AMT175R130-2AHO 11A HM-165 130Werk-Nr.:Pos. Gegenstand der Kontrolle 100 h 200 h HinweisD. 1 Propellerspinner abnehmen und auf Risse kontrollieren 0 0D. 2 Propeller sorgfältig reinigen 0 0D. 3 Klebung des Kantenbeschlages und Unversehrtheit desselbstklebenden PU- Kantenschutzes kontrollieren.Beachte TM 8 neuste Ausgabe der Fa. MT-PropellerD. 4 Propeller auf Radialrisse, Risse im Propellernabenbereich undSteinschläge kontrollieren.(siehe hierzu PropellerhandbuchHOCO Seite 13- 16, MT Seite12- 13)0 00 0D. 5 Lackrisse sind dünn überzulackieren. 0 0D. 6 Sicherung der Propellerbefestigungsschrauben aufUnversehrtheit kontrollieren. Anzugsmoment derPropellerschrauben 15-17 Nm kontrollieren. Anzugswerte derPropellerzwischenträgerplatten- Befestigungsmuttern 45-47 Nmkontrollieren.0 0D. 7 Spinner wieder montieren. 0 0D. 8 Abschließend Propellerschlag kontrollieren.(HOCO und MTmax. 3 mm bei 10 cm innerhalb der Blattspitzen zulässig)0 0Seite 11 von 13 Erstelldatum 04/2010

_____________________________________________________________________________________________________________Propeller: MTV1A/175-05 Werk-Nr.:MTV21A-C-F/(CF)175-05Pos. Gegenstand der Kontrolle 100 h 200 h HinweisD. 9 Propellerspinner abnehmen und auf Risse kontrollieren 0 0D. 10 Propeller sorgfältig reinigen 0 0D. 11 Klebung des Kantenbeschlages und Unversehrtheit desselbstklebenden PU- Kantenschutzes kontrollieren.Beachte TM 8 neuste Ausgabe der Fa. MT-PropellerD. 12 Alle sichtbaren Nabenteile auf Risse und korrekte Befestigungkontrollieren.D. 13 Verlegung, Zustand und Anschlüsse der Verkabelung desKohleblockhalters kontrollieren. Die Schleifkohlen imKohleblock sind zu erneuern, wenn sie unter 7 mm langsind.(nur MTV1A)0 00 00 0D. 14 Propellerspinner und Grundplatte auf Risse kontrollieren. 0 0D. 15 Alle Sicherungen auf korrekten Sitz kontrollieren. 0 0D. 16 Flanschbolzen und Stoppmuttern auf korrektes Anzugsmomentkontrollieren: 45-47 Nm0 0D. 17 Schleifringbahnen und Kohlen reinigen (öl- und fettfrei) 0 0D. 18 Blattspitzenspiel max. 3 mm, Blattwinkelspiel max. 2°; gilt fürMTV1A und MTV21A-C-FD. 19 Propellerblätter auf Risse kontrollieren, Risse am Übergang zurBlatthülse sind bis zur Breite von 0.25 mm zulässig, Klebungdes Kantenbeschlages und Unversehrtheit desPU- Eintrittskantenschutzes kontrollieren.D. 20 Risse im GFK- Mantel der Blätter und am Kantenbeschlag sindnicht zulässig.D. 21 Kontrolle der Propellerblätter auf Radialrisse. (BeachtePropellerhandbuch)D. 22 Propellernabenanschluss an der Propellerwelle auf Ölleckagenkontrollieren (nur MTV21A-C-F)D. 23 Festsitz der Propellerausgleichsgewichte(gilt nur für MTV21A-C-F), Spinner wieder montieren.0 00 00 00 00 00 0D. 24 Funktion des Stellmotors prüfen bei stehendem Triebwerk 0 0Seite 12 von 13 Erstelldatum 04/2010

_____________________________________________________________________________________________________________E. AllgemeinPos. Gegenstand der Kontrolle 100 h 200 h HinweisE. 1 Kontrolle durchgeführt und im Bordbuch auf Seite .........eingetragen: Alle Beanstandungen sind behoben0 0E. 2 Sind alle LTA´s durchgeführt? 0 0E. 3 Sämtliche angeführte Arbeiten müssen innerhalb desangegebenen Zeitraumes durchgeführt werden.Für die Intervalle zwischen den Wartungs- und Kontrollarbeitengilt eine Toleranz von +10 h . Diese Toleranzen dürfen nichtsummiert werden. So ist z.B. nach der 100 h Kontrolle, die erstnach 110 h durchgeführt wurde, die nächste Kontrolle bei 200 h ±10 h fällig, und nicht bei 210 h +10 h .Werden die Intervalle über die Toleranz hinaus unterschritten(z.B. die 100 h - Kontrolle bereits nach 87 Betriebsstunden), sowird für die weiteren Wartungsereignisse von der Stundenzahlbei der verfrühten Wartung ausgegangen (im obigen Beispielwäre die nächste 100 h - Kontrolle also nach 187 hBetriebsstunden anzusetzen).Die Kontrollen werden anhand von Wartungschecklistendurchgeführt, auf denen Art und Umfang der Wartungsarbeitenstichwortartig aufgeführt sind.Die Listen müssen bei jeder Wartung fotokopiert und ausgefülltwerden.Auf jedem Blatt der Wartungscheckliste ist die jeweiligeKontrolle (z.B. 100 h Kontrolle) am Kopf der Tabelle zukennzeichnen.Jede der durchgeführten Wartungs- und Kontrollarbeitenmüssen vom ausführenden Wart mit Namens-Kurzzeichenabgezeichnet werden.Nach der Wartung sind die ausgefüllten Checklisten imLebenslaufakt abzuheften. Die Wartung ist im Bordbuch mitDatum und Motorseglerwartnummer zu bestätigen.Beanstandungen und deren Behebung sind im Arbeits-/lnstandhaltungsbericht festzuhalten.E. 4 Bei neuen Motorseglern, nach Motorwechsel oder nach Aus.-und Einbau des Motors, alle Verbindungen nachziehen(Schrauben am Motorträger, Schlauchverbindungen/Schellen,Bedienzüge usw.)5 hSeite 13 von 13 Erstelldatum 04/2010