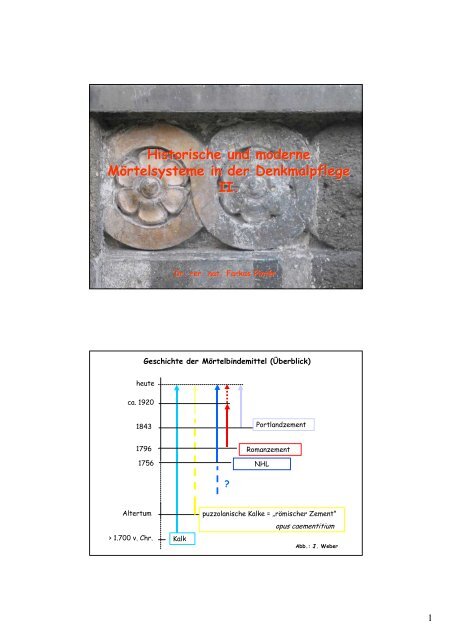

Historische und moderne Mörtelsysteme in der Denkmalpflege II.

Historische und moderne Mörtelsysteme in der Denkmalpflege II.

Historische und moderne Mörtelsysteme in der Denkmalpflege II.

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

<strong>Historische</strong> <strong>und</strong> <strong>mo<strong>der</strong>ne</strong>Mörtelsysteme<strong>in</strong> <strong>der</strong> <strong>Denkmalpflege</strong><strong>II</strong>.Dr. rer. nat. Farkas P<strong>in</strong>térGeschichte <strong>der</strong> Mörtelb<strong>in</strong>demittel (Überblick)heuteca. 19201843Portlandzement17961756RomanzementNHL?Altertum> 1.700 v. Chr. Kalkpuzzolanische Kalke = „römischer Zement”opus caementitiumAbb.: J. Weber1

B<strong>in</strong>demittel die unter Wasser erhärtenHydraulische B<strong>in</strong>demittelCalcium (CaO)Magnesium (MgO)Silizium (SiO 2)Alum<strong>in</strong>ium (Al 2O 3)Eisen (Fe 2O 3)„hydraule Faktoren“Rohstoffe - ProdukteNATÜRLICHE ROHSTOFFEKÜNSTLICH GEMISCHTERROHSTOFF(ca. 75% Kalk + 25% Ton)„re<strong>in</strong>er“ Kalk(0-10%Tonanteil)Kalk mit niedrigemTonanteil(10-25%)Kalk mit hohemTonanteil(30-45%)gebrannt zw.800-1200 ºCgebrannt über 1400 ºCLUFT-KALKELöschenMahlenMahlenGips als Zuschlaggemischt mit natürlicheno<strong>der</strong> synthetischenPuzzolanengemischt mit natürlichen o<strong>der</strong>synthetischen PuzzolanenHYDRAULISCHERKALKNATÜRLICHHYDRAULISCHER KALK(NHL)ROMANZEMENTEPORTLANDZEMENT2

Nomenklatur für die Zementphasen <strong>in</strong> <strong>der</strong> ZementchemieC = CaOS = SiO 2A = Al 2O 3F = Fe 2O 3H = H 2Oz.B.: C 3S = 3CaO·SiO 2= Ca 3SiO 5C-S-H = 3CaO·2SiO2·3H 2O Ca-Silikat-Hydrat PhaseDie wichtigsten Zementkl<strong>in</strong>kerphasen:C 2S = Belit (Dicalcium-silikat)C 3S = Alit (Tricalcium-silikat)C 3A = Tricalcium-alum<strong>in</strong>atC 4AF = Ferritphase (Brownmillerite)C 2SC 3SC 3A + C 4AFNatürlich Hydraulischer Kalk (NHL)1756 von John Smeaton erf<strong>und</strong>enNATÜRLICHE ROHSTOFFERohstoff:Toniger Kalkste<strong>in</strong>„re<strong>in</strong>er“ Kalk(0-10%Tonanteil)Kalk mit niedrigemTonanteil(10-25%)Kalk mit hohemTonanteil(30-45%)75-90% CaCO 310-25% Tonm<strong>in</strong>eralegebrannt zw.800-1200 ºCLUFT-KALKELöschenMahlenIn erster L<strong>in</strong>ie <strong>in</strong> Belgien,Frankreich <strong>und</strong> Deutschlandverbreitetes Material(~ seit dem 19ten Jh.)gemischt mit natürlicheno<strong>der</strong> synthetischenPuzzolanenHYDRAULISCHERKALKNATÜRLICHHYDRAULISCHER KALK(NHL)ROMANZEMENTEHeutzutage wie<strong>der</strong> beliebtesBau- <strong>und</strong> Restaurierungsmaterial3

ab. ca. 700 – 900 ºCCaCO 3+ SiO 2→ CaO + 2CaO·SiO 2(C 2S)(Al 2O 3)+ H 2 OCa(OH) 2 3CaO·2SiO 2·H 2O = C-S-H Phase(Ablöschen) (Abb<strong>in</strong>den) ->feste Hydratverb<strong>in</strong>dung+ CO 2Wasserhärten+LufthärtungCaCO 3(Aushärtung)Das MengenverhältnisCaO : (SiO 2+ Al 2O 3) kannunterschiedlich se<strong>in</strong>Die Mörtel von NHL erreichen e<strong>in</strong>e höhere Frühfestigkeit als Luftkalke, aber <strong>in</strong>an<strong>der</strong>en physikalischen Parameter s<strong>in</strong>d sie e<strong>in</strong>em Luftkalk ähnlichHydraulische ErhärtungNach Erreichen <strong>der</strong> maximalen Festigkeit: statisch über die Bauwerksstandzeit,nach e<strong>in</strong>er gewissen Zeit ist die Hydratationsreaktion abgeschlossen- Hydratationsreaktion: Wasser wird e<strong>in</strong>geb<strong>und</strong>en- nadelige o<strong>der</strong> blattförmige Hydratphasen →- höhere Festigkeiten als bei Luftkalken- statisch (abgesehen vonunerwünschten, schädigendenTreibreaktionen)- ke<strong>in</strong>e Reversiblen Reaktionen(wie z.B. bei Luftkalken)- ke<strong>in</strong>e SelbstheilungskräfteKalzitC-S-HAbb.: Karol Bayer4

Je höher hydraulisch e<strong>in</strong> Kalk ist, desto…- schlechter lässt er sich mit Wasser ablöschen- besser härtet er auch ohne Luftzutritt bzw.unter Wasser- höhere Endfestigkeiten können erreicht werdenKurzbezeichnungk.A.Romanzement („Wiener Hydrauer“)• kalkfreier hydraulischer Mörtelb<strong>in</strong><strong>der</strong>an<strong>der</strong>s als bei hydraulischen Kalken gibt es ke<strong>in</strong>en Freikalk• Naturzementerbrannt aus e<strong>in</strong>em natürlichen Rohstoff - Mergel• Niedrig-Temperatur-Zementbei Temperaturen unterhalb <strong>der</strong> S<strong>in</strong>tergrenze erbrannt5

• 1796 von James Parker <strong>in</strong> England patentiert• 19. Jh. im europäischen Festland <strong>und</strong> den USABlütezeit <strong>in</strong> Mitteleuropa: ca. 1850 – 1914letzte Produktion <strong>in</strong> Österreich: 1928• Zentren <strong>in</strong> Europa:England, Frankreich (Vicat Prompt), Schweiz,Österreich-Ungarn, Süddeutschland, Oberitalien, …• Anwendung:F<strong>und</strong>amente, Brücken- <strong>und</strong> Kanalbauten, FassadenZentren <strong>in</strong> EuropaAbb.: N.Ga<strong>der</strong>mayer6

RohstoffMergel = fe<strong>in</strong>körniges Sedimentgeste<strong>in</strong>, bestehend aus Kalk <strong>und</strong> Ton „<strong>in</strong> <strong>in</strong>nigerMischung“Phasen im Romanzementhängen ab von:• Brenntemperatur• lokalen chemischenGleichgewichtenWeber & Ga<strong>der</strong>mayer, 2007Brennen <strong>in</strong> SchachtöfenFoto: J. WeberE<strong>in</strong>zelschachtofen <strong>in</strong>Sandsend (Whitby, UK)Gartenau (Sbg.)7

NATÜRLICHE ROHSTOFFE„re<strong>in</strong>er“ Kalk(0-10%Tonanteil)Kalk mit niedrigemTonanteil(10-25%)Kalk mit hohemTonanteil(30-45%)gebrannt zw.800-1200 ºCLöschenMahlenLUFT-KALKEgemischt mit natürlicheno<strong>der</strong> synthetischenPuzzolanenNATÜRLICHHYDRAULISCHER KALK(NHL)ROMANZEMENTEHYDRAULISCHERKALKPhasenzusammensetzung von Laborzementen100%90%Gehlenit80%70%60%50%40%Optimumα’-C 2 Sβ-C 2 SGehleniteb belitea' beliteAmorphousFree limeQuartzCalcite30%20%10%QuarzCalcitCaOamorphe Phase0%900 921.1 942.1 963.2 984.2 1005.3 1026.3 1047.4 1068.4 1089.5Temperature ( o C)Abb. nach WeberRomanzemente bestehen aus unterschiedlich stark gebranntenBestandteilen8

Österr. Norm von 1880 <strong>und</strong> 1890AlterZugfestigkeit [N/mm²]Romanzementrasch≤ 15 m<strong>in</strong>langsam> 15 m<strong>in</strong>Druckfestigkeit [N/mm²]Romanzementrasch≤ 15 m<strong>in</strong>langsam> 15 m<strong>in</strong>7 T ≥ 0,4 ≥ 0,5 ≥ 1 k. A.PortlandzementPortlandzement28 T ≥ 0,8 ≥1 ≥ 1,5 ≥ 6 ≥ 8 ≥ 15RascheFestigkeits–entwicklung!Abb.: J. WeberGr<strong>und</strong>sätzlicherVerlauf <strong>der</strong>FestigkeitsentwicklungbeiRomanzement9

B<strong>in</strong>demittel-Körnung–Verhältnis <strong>in</strong> e<strong>in</strong>em historischemRomanzementmörtelAbb.: J. WeberUnterschiedlich gebrannte ZementknollenFotos: N. Ga<strong>der</strong>mayr10

unterbranntüberbranntoptimalgebranntAbb.: J. WeberUnterschiedliche Zusammensetzung <strong>der</strong> Zementknollen:• rel. niedrige Brenntemperaturen (ke<strong>in</strong>e Gleichgewichtsreaktionen)• Temperaturgradiente im Schachtofen• Rohstoff → großes Volumen (Gradiente <strong>in</strong> jedem Mergelste<strong>in</strong>)• Inhomogenität des RohstoffsPhysikalische Eigenschaften historischer RomanzementmörtelGußPutz 1(mager)Putz 2Putz 3 (RZ/Kalk)(wenig gemagert)BM-Zuschlag Verhältnis w/w 1 : 0.5±0.2 1 : 1.5 1 : 0.1 1 : 0.5Druckfestigkeit (N/mm 2 ) 47.9 ± 2.5 18.4 56.8 10.7Biegezugfestigkeit (N/mm 2 ) 3.0 ± 0.7 2.4 0. 8 (?) 0.6E-Modul (kN/mm 2 ) 18.2 ± 1.7 31.3 11.4 5.4Rohdichte (g/cm 3 ) 1.62 1.85 1.47 1.4Porosität (% v/v) 30.7 ± 2.1 19.5 37.1 39.3Wasseraufnahme (% w/w) 18.6 ± 1.7 10.4 25.0 27.5w-Wert (kg/m 2 √h) 7.0 ± 0.7 4.42 12.75 22.67Wasserdampfdiffusion µ 23.5 ± 0.5 28 20 18Rolle <strong>der</strong> Zementknollen:1. B<strong>in</strong>dung2. FüllstoffTab.: J. Weberhohe Festigkeiten auch bei ger<strong>in</strong>geremAnteil an Zuschlägen (Sand)11

hohe Porosität – hohe Festigkeit!Foto: J. WeberHydratmatrix („Kartenhausstruktur”) e<strong>in</strong>es historischen Romenzement-GussmörtelsAnwendungsbeispieleThemse-Tunnel1825-41Bildquelle: wikipedia12

Fotos: J. WeberFotos: J. Weber13

Sa<strong>in</strong>t Bruno Clocher Grenoble (1872)Foto: C. AvenierWien, Hoftheater-Kulissendepot(“Semperdepot”), 1873GusselementeFassadenschlämmenFassadenzug14

PortlandzementPortlandzement: hydraulisches B<strong>in</strong>demittel, das aus e<strong>in</strong>er Mischung von Kalk<strong>und</strong> Ton bis zur S<strong>in</strong>terung (~ 1500 ºC) gebrannt <strong>und</strong> nach <strong>der</strong> Abkühlungmit <strong>der</strong> Zugabe von Gips fe<strong>in</strong>gemalhlen wird. Der Zement bildet unterWassere<strong>in</strong>wirkung e<strong>in</strong> hartes <strong>und</strong> beständiges M<strong>in</strong>eralgefüge.1824 – Joseph Aspd<strong>in</strong> Patent no. 5022: „Portlandzement” (ke<strong>in</strong> echter PZ, eherNHL)1843 – William Aspd<strong>in</strong>, I.C. Johnston – Herstellung von hochtemperaturZement: drastische Verbesserung <strong>der</strong> physikalischen Parameter desB<strong>in</strong>demittels1878 – Drehrohrofen – <strong>in</strong>dustrielle Zementherstellung auf hoher Temperatur1890 – Gips <strong>in</strong> den Zementen (Verzögerer); Ettr<strong>in</strong>gitbildungab 1920-er Jahren rasche Verbreitung von Zementmörteln <strong>und</strong> -putzen(Höhepunkt <strong>in</strong> <strong>der</strong> Nachkriegszeit)Deliveries of cements<strong>in</strong> the Austro-Hungarian Empiretons120.00080.000totalPCRC40.00001820 1840 1860 1880 1900 1920Abb.: J. Weber15

Die wichtigstenProduktionsschritte <strong>in</strong> <strong>der</strong>Zementherstellung1. KünstlicheRohstoffmischung aus Kalk& Ton2. Mahlen3. Brand bei über 1400 ºC imDrehrohrofen4. Fe<strong>in</strong>mahlung desentstandenen Kl<strong>in</strong>kers5. Zumischung von Gips alsVerzögerer (+ ev. an<strong>der</strong>enStoffen)6. LagerungAbb.: wikipediaDer Weg des Rohstoffs vomRohstoffmehl bis zumZementkl<strong>in</strong>ker im DrehrohrofenRohstoff:Gemisch von~ 75% Kalk~ 25% TonTmax ~ 1450 ºCZementkl<strong>in</strong>kerAbb.: P-C Aïtc<strong>in</strong>, 200816

CaCO 3+feste Hydratverb<strong>in</strong>dungenOPC Kl<strong>in</strong>kerphasen3CaO·SiOSiO 2= C 3S2~1450 ºC 2CaO·SiOAl 2O 2= C 2S + H 2O3Teilaufschmelzung3CaO·AlFe 2O 2O 3= C 3A34CaO·Al 2O 3·Fe 2O 3= C 4AF+Ca(OH) 2Kl<strong>in</strong>kerknollenbasischer pH-Wert(>12) = RostschutzC 4AFC 3SC 2SC 3Awww.<strong>und</strong>erstand<strong>in</strong>g-cement.comHydratation - Zementhärtung (Abb<strong>in</strong>den)Das Abb<strong>in</strong>den beruht auf Reaktion <strong>der</strong> fe<strong>in</strong> gemalhelen (ca. 10 µm) Kl<strong>in</strong>kerm<strong>in</strong>eralemit Wasser zur B<strong>in</strong>dung von Hydratverb<strong>in</strong>dungen. Diese s<strong>in</strong>d extrem fe<strong>in</strong> (1 bis 10nm) <strong>und</strong> haben die Wassermoleküle nicht nur im Moleküleverband e<strong>in</strong>gebaut,son<strong>der</strong>n auch sehr fest an ihren Oberflächen angelagert.Formel Anteil <strong>in</strong> PZ ErhärtungsverhaltenC 3S 45-75% rasch, hohe FestigkeitC 2S 5-35% langsam, hohe FestigkeitC 3A 4-15% sehr rasch (wird durchGipszusatz verzögert)C 4AF 4-15% ke<strong>in</strong> bes. Beitrag (Farbgebend)17

Hydratation - Zementhärtung (Abb<strong>in</strong>den) I.C 3S: 2(3CaO·SiO 2) + 6H 2O → 3CaO·2SiO 2·3H 2O + 3Ca(OH) 2- schnellerC 2S: 2(2CaO·SiO 2) + 4H 2O → 3CaO·2SiO 2·3H 2O + Ca(OH) 2- langsamerC-S-H PhasenC 3A: 3CaO·Al 2O 3+ Ca(OH) 2+ 12H 2O → 4CaO·Al 2O 3·13H 2O zu rasch3CaO·Al 2 O 3 + CaSO 4·2H 2 O + 32H 2 O → 3CaO·Al 2 O 3·3CaSO 4·13H 2 O Ettr<strong>in</strong>git, passivierendC 4AF: 4CaO·Al 2O 3·Fe 2O 3+ 4Ca(OH) 2++ xH 2O → 8CaO·Al 2O 3· Fe 2O 3 ·xH 2OHydratation <strong>II</strong>.Abb.: Stark & Wicht, 199818

Zement <strong>und</strong> Wasser: <strong>der</strong> W/Z WertDie Menge <strong>der</strong> Wasserzugabe bei <strong>der</strong> Zementverarbeitung (W/Z Wert) bestimmtdie Dichte <strong>und</strong> Festigkeit des EndproduktesDa bei <strong>der</strong> Hydratation des Zementes nur e<strong>in</strong> Teil des zugegebenen Wasserschemisch <strong>in</strong> den Zementste<strong>in</strong> e<strong>in</strong>geb<strong>und</strong>en wird, verbleibt e<strong>in</strong> Teil des Wassers <strong>in</strong>flüssiger Form <strong>in</strong> <strong>der</strong> Masse. Das rechnerische Verhältnis aus Wasser <strong>und</strong>Zement, das für e<strong>in</strong>e vollständige Hydratation notwendig ist, liegt zwischen 0,45- 0,55 (Mittelwert: 0,35). Sowohl das überschüssige Wasser als auch die nacheventuellem Austrocknen verbleibenden Poren stellen h<strong>in</strong>sichtlich <strong>der</strong>Festigkeiteigenschaften <strong>und</strong> <strong>der</strong> Dauerhaftigkeit des Betons Schwachstellendar. E<strong>in</strong> erhöhter o<strong>der</strong> verr<strong>in</strong>gerter Wasserzementwert kann gezielt zurE<strong>in</strong>stellung bestimmter Festigkeitseigenschaften bzw. zur E<strong>in</strong>stellung e<strong>in</strong>esbestimmten Porenanteils e<strong>in</strong>gesetzt werden.1. Hydratwasser (chemsich fest e<strong>in</strong>gebaut) - 25g H 20/100g Zement2. Gelwasser (an die Oberflächen <strong>der</strong> Partikel - 10g H 20/100g Zementgeb<strong>und</strong>en, trägt zur Festigkeit bei,verdampft erst oberhalb v. 100 ºC) 35g H 20/100g ZementW/Z Wert = 0,353. Porenwasser (rel. frei im Porenraum - 0-35g H 20/100g Zementbeweglich, zur Verarbeitungnötig; bewirkt Porenbildungbeim Aushärten)W/Z Wert bis 0,70!Zementarten <strong>und</strong> <strong>der</strong>en Zusammensetzung <strong>in</strong> M.-% nach DIN 1164-1Abb.: Stark & Wicht, 199819

Zementmörtel: Zement + Wasser +Zuschlag (< 4mm)Zementmörtel - BetonBeton: Zement + Wasser + Zuschlag (> 4 mm) +Additive2 mm10 cmBetonkorrosion I.CarbonatisierungHydratation von Zement:3C 3S + 3H 2O → 3C-S-H + Ca(OH) 2Portlandit (Ca(OH) 2) reagiert mit dem CO 2aus <strong>der</strong> Luft (Neutralisierung des Betons< pH 9) → Carbonatisierung:Ca(OH) 2+ CO 2→ CaCO 3+ H 2OKalks<strong>in</strong>terzäpfchen, Kalks<strong>in</strong>terkruste an<strong>der</strong> OberflächePhenolphthale<strong>in</strong>test:rosa Bereich pH > 9 =ke<strong>in</strong>e CarbonatisierungKalks<strong>in</strong>terkruste an e<strong>in</strong>er Betonoberfläche<strong>in</strong>folge Auswaschen <strong>und</strong> Carbonatisierungvon Ca(OH) 220

Alkali-Silikat-Reaktion (ASR)Betonkorrosion <strong>II</strong>.Zemente mit hohem Alkalianteil +reaktiver Silikatkörnung (z.B. Feuerste<strong>in</strong>)+ Wasser → Bildung von Alkaligel(Volumenszunahme, Rissbildung, Sprengungdes Gefüges)www.<strong>und</strong>erstand<strong>in</strong>g-cement.comBetonkorrosion <strong>II</strong>I.- Externe <strong>und</strong> <strong>in</strong>terne SulfatkorrosionVerzögerte Ettr<strong>in</strong>gitbildung (<strong>in</strong>terne)Neubildung von Ettr<strong>in</strong>git <strong>in</strong> <strong>der</strong> erhärtetenZementmatrix → expansive Kräfte, Rissbildung→ Auflockerung des GefügesExterne SulfatkorrosionGips, Ettr<strong>in</strong>git, K 2SO 4,Na 2SO 4, etc.- hohe Temperatur (60-70 ºC)- Wasser- häufig geme<strong>in</strong>sam mit ASRAbb.: Bauhaus-Universität, Weimar21

Vorbehalte <strong>in</strong> <strong>der</strong> Restaurierung gegen Zementmaterialien• höhere mechanische Festigkeit <strong>und</strong> ger<strong>in</strong>gere Verformbarkeit als bei denmeisten historischen BaustoffenKalkmörtel s<strong>in</strong>d „weicher” aber weniger belastbar• am meisten ger<strong>in</strong>ge Wasserdampfdurchlässigkeit – sie beh<strong>in</strong><strong>der</strong>n dieVerdunstung aus durchfeuchteten BauteilenKalkmörtel bzw. –anstriche s<strong>in</strong>d poröser, haften aber schlechter <strong>und</strong> altern rascher• Zemente führen meistens lösliche Salze mit sich, die beim Austrocknen <strong>in</strong>benachbarte, porösere Baustoffe gelangen <strong>und</strong> dort Schäden verursachenkönnenRe<strong>in</strong>er Kalk ist bezügl. <strong>der</strong> Salze unbedenklich, durch die Zugabe von Trass kann aber u.U.Salz e<strong>in</strong>gebracht werden• die Entstehung von Ca(OH) 2ist <strong>in</strong> historischen B<strong>in</strong>demitteln untergeordnet• FarbeIn <strong>der</strong> Restaurierung bevorzugt man folgende Kompromisse:• Kalk mit Zugabe von ger. Mengen organ. Stoffe (z.B. Acrylharze)• Verwendung hydraulischer Kalke, Naturzemente (NHL, ROZEM)• Verwendung puzzolanischer Kalke o<strong>der</strong> eigene Zumischung von Trass zu Kalk• Eigene Zumischung von (Weiss)zement zu KalkPortlandzement – falsche Anwendungen I.3 cm22

Portlandzement – falsche Anwendungen <strong>II</strong>.Tuffste<strong>in</strong>Zementste<strong>in</strong>1 mmSanierputze (nach WTA 2-2-917/D)Zum Verputzen feuchter <strong>und</strong>/o<strong>der</strong> salzhaltiger MauerwerkeAus Werktrockenmörtel hergestellte Putze mit hoher Porosität <strong>und</strong>Wasserdampfdurchlässigkeit bei gelichzeitig deutlich verm<strong>in</strong><strong>der</strong>ter kapillarerLeitfähigkeit; dadurch erhöhte Frost- <strong>und</strong> Salzbeständigkeit.B<strong>in</strong>demittel: vorwiegend ZementRohdichte: < 1,4 kg/dm 3 µ-Wert: < 12 Druckfestigkeit: 1,5 – 5 N/mm 2w-Wert: > 0,3 kg/m 2 Porosität: > 40 Vol. % Luftporengehalt: ≥ 25%SalzresistentDie geför<strong>der</strong>ten Mörteleigenschaften werden durch e<strong>in</strong>e Kombiantion vonKapillar- <strong>und</strong> Luftporen (ca. > 30 µm) sowie teilweise durch hydrophobierendeZusätze erzieltDie Luftporen sollen <strong>der</strong> E<strong>in</strong>lagerung von Salzen dienen <strong>und</strong> beruhen aufTensiden o<strong>der</strong> auf hochporösen ZuschlägenDie verm<strong>in</strong><strong>der</strong>te Kapillaraktivität birgt das Risiko e<strong>in</strong>er reduzierten Trocknungdes darunterliegenden Mauerwerks23

Sanierputze - MikrostrokturSanierputz mit PerlitzuschlagSanierputz mit LuftporenbildnerWirkungspr<strong>in</strong>zip <strong>der</strong> Sanierputze24

Opferputze (nach WTA 2-10-06/D)Alle Putze dienen dem Schutz von Mauerwerk. Die Nutzungsdauer dieser Putze beträgt <strong>in</strong><strong>der</strong> Regel mehrere Jahrzehnte, <strong>in</strong> Ausnahmefällen bis zu Jahrh<strong>und</strong>erten.Opferputze: Verschleißschichten konzipierte Putze die nur zum kurzzeitigen Schutz vonOberflächen vorgesehen (Monate bis wenige Jahre) <strong>und</strong> begrenzt anzuwendend s<strong>in</strong>dAllgeme<strong>in</strong>e Eigenschaften:• Sanierungswirkung o<strong>der</strong> Schutzfunktion• OP-I Putze: hohe Porosität <strong>und</strong> kap. Leitfähigkeit• OP-A Putz: ger<strong>in</strong>ge Saugfähigkeit• Reversibilität (leicht entfernbare Putze)• ausreichen<strong>der</strong> Oberflächenkontakt für die E<strong>in</strong>wan<strong>der</strong>ung von Salzen <strong>und</strong>/o<strong>der</strong>FeuchtigkeitS<strong>in</strong>d Opferputze speziell auf e<strong>in</strong>en hohen Salze<strong>in</strong>trag ausgelegt, werden sie alsKompressenputze bezeichnet.Unter dem Aspekt <strong>der</strong> Salzreduzierung/Entsalzung nehmen die Opferputze e<strong>in</strong>eZwischenstellung zwischen den Kompressen <strong>und</strong> den Sanierputzsystemen e<strong>in</strong>. Kompressenwerden kurzfristig über wenige Tage bis Wochen e<strong>in</strong>gesetzt, Sanierputzsysteme erfüllenüber viele Jahre ihre Aufgaben, die auch gestalterische Funktionen be<strong>in</strong>halten können. DieOpferputze s<strong>in</strong>d mit e<strong>in</strong>er mittelfristigen Anwendungsdauer zwischen den beidengenannten Systemen e<strong>in</strong>zuordnen.TypOP-IOP-I-SalzOP-I-FeuchteOP-ACharakterisierung nach <strong>der</strong> AnwendungVerh<strong>in</strong><strong>der</strong>ung von Schäden an Oberflächen vorE<strong>in</strong>wirkungen durch Salze <strong>und</strong> Feuchte aus dem Innerendes Mauerwerks o. BauteilsDieser Kompressenputz ist für e<strong>in</strong>e hohe Salze<strong>in</strong>lagerungkonzipiert <strong>und</strong> kann auf stark durchfeuchtetenUntergründe e<strong>in</strong>gesetzt werdenFür temporären Verputzen von stark mit Feuchtebelasteten Untergründen. Der Putz bewirkt jedoch ke<strong>in</strong>ebeschleunigte AustrocknungZum Schutz von vorgeschädigten, empf<strong>in</strong>dlichen <strong>und</strong>schutzbedürftigen Oberflächen vor E<strong>in</strong>wirkungen vonaußen. Bei ausreichen<strong>der</strong> Dicke kann er Schutz vorWitterung (Feuchte, Temperatur), vor Verschmutzung(Stäube, Gase, Spritzwasser) <strong>und</strong> vor mechanischen o<strong>der</strong>biologischen Belastungen bieten25

Wirkungspr<strong>in</strong>zip des OP-I-Salz Putzes26