11/12 - Verein österreichischer GieÃereifachleute

11/12 - Verein österreichischer GieÃereifachleute

11/12 - Verein österreichischer GieÃereifachleute

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

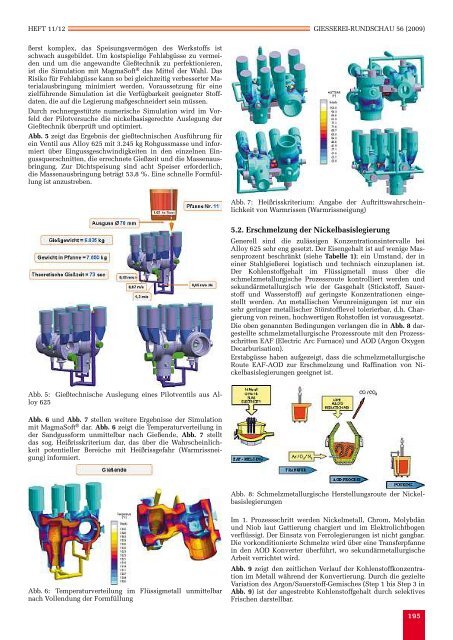

HEFT <strong>11</strong>/<strong>12</strong> GIESSEREI-RUNDSCHAU 56 (2009)ßerst komplex, das Speisungsvermögen des Werkstoffs istschwach ausgebildet. Um kostspielige Fehlabgüsse zu vermeidenund um die angewandte Gießtechnik zu perfektionieren,ist die Simulation mit MagmaSoft ® das Mittel der Wahl. DasRisiko für Fehlabgüsse kann so bei gleichzeitig verbesserter Materialausbringungminimiert werden. Voraussetzung für einezielführende Simulation ist die Verfügbarkeit geeigneter Stoffdaten,die auf die Legierung maßgeschneidert sein müssen.Durch rechnergestützte numerische Simulation wird im Vorfeldder Pilotversuche die nickelbasisgerechte Auslegung derGießtechnik überprüft und optimiert.Abb. 5 zeigt das Ergebnis der gießtechnischen Ausführung fürein Ventil aus Alloy 625 mit 3.245 kg Rohgussmasse und informiertüber Eingussgeschwindigkeiten in den einzelnen Eingussquerschnitten,die errechnete Gießzeit und die Massenausbringung.Zur Dichtspeisung sind acht Speiser erforderlich,die Massenausbringung beträgt 53,8 %. Eine schnelle Formfüllungist anzustreben.Abb. 7: Heißrisskriterium: Angabe der Auftrittswahrscheinlichkeitvon Warmrissen (Warmrissneigung)5.2. Erschmelzung der NickelbasislegierungGenerell sind die zulässigen Konzentrationsintervalle beiAlloy 625 sehr eng gesetzt. Der Eisengehalt ist auf wenige Massenprozentbeschränkt (siehe Tabelle 1); ein Umstand, der ineiner Stahlgießerei logistisch und technisch einzuplanen ist.Der Kohlenstoffgehalt im Flüssigmetall muss über dieschmelzmetallurgische Prozessroute kontrolliert werden undsekundärmetallurgisch wie der Gasgehalt (Stickstoff, Sauerstoffund Wasserstoff) auf geringste Konzentrationen eingestelltwerden. An metallischen Verunreinigungen ist nur einsehr geringer metallischer Störstofflevel tolerierbar, d.h. Chargierungvon reinen, hochwertigen Rohstoffen ist vorausgesetzt.Die oben genannten Bedingungen verlangen die in Abb. 8 dargestellteschmelzmetallurgische Prozessroute mit den ProzessschrittenEAF (Electric Arc Furnace) und AOD (Argon OxygenDecarburisation).Erstabgüsse haben aufgezeigt, dass die schmelzmetallurgischeRoute EAF-AOD zur Erschmelzung und Raffination von Nickelbasislegierungengeeignet ist.Gießtechnische Auslegung eines Pilotventils aus Al-Abb. 5:loy 625Abb. 6 und Abb. 7 stellen weitere Ergebnisse der Simulationmit MagmaSoft ® dar. Abb. 6 zeigt die Temperaturverteilung inder Sandgussform unmittelbar nach Gießende, Abb. 7 stelltdas sog. Heißrisskriterium dar, das über die Wahrscheinlichkeitpotentieller Bereiche mit Heißrissgefahr (Warmrissneigung)informiert.Abb. 8: Schmelzmetallurgische Herstellungsroute der NickelbasislegierungenAbb. 6: Temperaturverteilung im Flüssigmetall unmittelbarnach Vollendung der FormfüllungIm 1. Prozessschritt werden Nickelmetall, Chrom, Molybdänund Niob laut Gattierung chargiert und im Elektrolichtbogenverflüssigt. Der Einsatz von Ferrolegierungen ist nicht gangbar.Die vorkonditionierte Schmelze wird über eine Transferpfannein den AOD Konverter überführt, wo sekundärmetallurgischeArbeit verrichtet wird.Abb. 9 zeigt den zeitlichen Verlauf der Kohlenstoffkonzentrationim Metall während der Konvertierung. Durch die gezielteVariation des Argon/Sauerstoff-Gemisches (Step 1bis Step 3inAbb. 9) ist der angestrebte Kohlenstoffgehalt durch selektivesFrischen darstellbar.195