11/12 - Verein österreichischer GieÃereifachleute

11/12 - Verein österreichischer GieÃereifachleute

11/12 - Verein österreichischer GieÃereifachleute

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

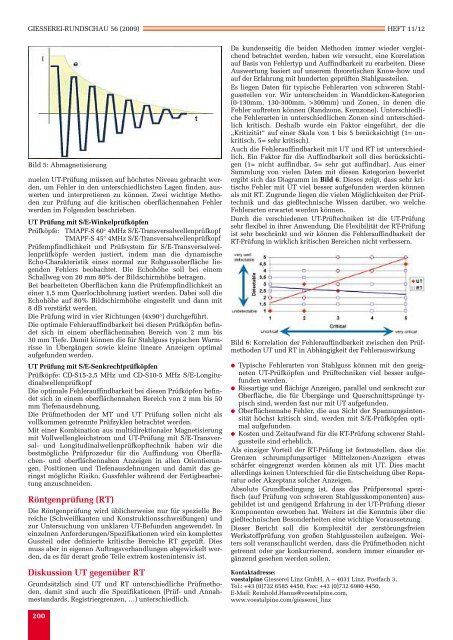

GIESSEREI-RUNDSCHAU 56 (2009) HEFT <strong>11</strong>/<strong>12</strong>Bild 5: Abmagnetisierungnuelen UT-Prüfung müssen auf höchstes Niveau gebracht werden,um Fehler in den unterschiedlichsten Lagen finden, auswertenund interpretieren zu können. Zwei wichtige Methodenzur Prüfung auf die kritischen oberflächennahen Fehlerwerden im Folgenden beschrieben.UT Prüfung mit S/E-WinkelprüfköpfenPrüfköpfe:TMAPF-S 60° 4MHz S/E-TransversalwellenprüfkopfTMAPF-S 45° 4MHz S/E-TransversalwellenprüfkopfPrüfempfindlichkeit und Prüfsystem für S/E-Transversalwellenprüfköpfewerden justiert, indem man die dynamischeEcho-Charakteristik eines normal zur Rohgussoberfläche liegendenFehlers beobachtet. Die Echohöhe soll bei einemSchallweg von 20 mm 80% der Bildschirmhöhe betragen.Bei bearbeiteten Oberflächen kann die Prüfempfindlichkeit aneiner 1,5 mm Querlochbohrung justiert werden. Dabei soll dieEchohöhe auf 80% Bildschirmhöhe eingestellt und dann mit8dBverstärkt werden.Die Prüfung wird in vier Richtungen (4x90°) durchgeführt.Die optimale Fehlerauffindbarkeit bei diesen Prüfköpfen befindetsich in einem oberflächennahen Bereich von 2 mm bis30 mm Tiefe. Damit können die für Stahlguss typischen Warmrissein Übergängen sowie kleine lineare Anzeigen optimalaufgefunden werden.UT Prüfung mit S/E-SenkrechtprüfköpfenPrüfköpfe: CD-S15-2,5 MHz und CD-S10-5 MHz S/E-LongitudinalwellenprüfkopfDie optimale Fehlerauffindbarkeit bei diesen Prüfköpfen befindetsich in einem oberflächennahen Bereich von 2mmbis 50mm Tiefenausdehnung.Die Prüfmethoden der MT und UT Prüfung sollen nicht alsvollkommen getrennte Prüfzyklen betrachtet werden.Mit einer Kombination aus multidirektionaler Magnetisierungmit Vollwellengleichstrom und UT-Prüfung mit S/E-Transversal-und Longitudinalwellenprüfkopftechnik haben wir diebestmögliche Prüfprozedur für die Auffindung von Oberflächen-und oberflächennahen Anzeigen in allen Orientierungen,Positionen und Tiefenausdehnungen und damit das geringstmögliche Risiko, Gussfehler während der Fertigbearbeitunganzuschneiden.Röntgenprüfung (RT)Die Röntgenprüfung wird üblicherweise nur für spezielle Bereiche(Schweißkanten und Konstruktionsschweißungen) undzur Untersuchung von unklaren UT-Befunden angewendet. Ineinzelnen Anforderungen/Spezifikationen wird ein komplettesGussteil oder definierte kritische Bereiche RT geprüft. Diesmuss aber in eigenen Auftragsverhandlungen abgewickelt werden,da es für derart große Teile extrem kostenintensiv ist.Diskussion UT gegenüber RTGrundsätzlich sind UT und RT unterschiedliche Prüfmethoden,damit sind auch die Spezifikationen (Prüf- und Annahmestandards,Registriergrenzen, …) unterschiedlich.Da kundenseitig die beiden Methoden immer wieder vergleichendbetrachtet werden, haben wir versucht, eine Korrelationauf Basis von Fehlertyp und Auffindbarkeit zu erarbeiten. DieseAuswertung basiert auf unserem theoretischen Know-how undauf der Erfahrung mit hunderten geprüften Stahlgussteilen.Es liegen Daten für typische Fehlerarten von schweren Stahlgussteilenvor. Wir unterscheiden in Wanddicken-Kategorien(0-130mm, 130-300mm, >300mm) und Zonen, in denen dieFehler auftreten können (Randzone, Kernzone). UnterschiedlicheFehlerarten in unterschiedlichen Zonen sind unterschiedlichkritisch. Deshalb wurde ein Faktor eingeführt, der die„Kritizität“ auf einer Skala von 1bis 5berücksichtigt (1= unkritisch,5= sehr kritisch).Auch die Fehlerauffindbarkeit mit UT und RT ist unterschiedlich.Ein Faktor für die Auffindbarkeit soll dies berücksichtigen(1= nicht auffindbar, 5=sehr gut auffindbar). Aus einerSammlung von vielen Daten mit diesen Kategorien bewertetergibt sich das Diagramm in Bild 6. Dieses zeigt, dass sehr kritischeFehler mit UT viel besser aufgefunden werden könnenals mit RT. Zugrunde liegen die vielen Möglichkeiten der Prüftechnikund das gießtechnische Wissen darüber, wowelcheFehlerarten erwartet werden können.Durch die verschiedenen UT-Prüftechniken ist die UT-Prüfungsehr flexibel in ihrer Anwendung. Die Flexibilität der RT-Prüfungist sehr beschränkt und wir können die Fehlerauffindbarkeit derRT-Prüfung in wirklich kritischen Bereichen nicht verbessern.Bild 6: Korrelation der Fehlerauffindbarkeit zwischen den PrüfmethodenUT und RT in Abhängigkeit der Fehlerauswirkung● Typische Fehlerarten von Stahlguss können mit den geeignetenUT-Prüfköpfen und Prüftechniken viel besser aufgefundenwerden.● Rissartige und flächige Anzeigen, parallel und senkrecht zurOberfläche, die für Übergänge und Querschnittsprünge typischsind, werden fast nur mit UT aufgefunden.● Oberflächennahe Fehler, die aus Sicht der Spannungsintensitäthöchst kritisch sind, werden mit S/E-Prüfköpfen optimalaufgefunden.● Kosten und Zeitaufwand für die RT-Prüfung schwerer Stahlgussteilesind erheblich.Als einziger Vorteil der RT-Prüfung ist festzustellen, dass dieGrenzen schrumpfungsartiger Mittelzonen-Anzeigen etwasschärfer eingegrenzt werden können als mit UT. Dies machtallerdings keinen Unterschied für die Entscheidung über Reparaturoder Akzeptanz solcher Anzeigen.Absolute Grundbedingung ist, dass das Prüfpersonal spezifisch(auf Prüfung von schweren Stahlgusskomponenten) ausgebildetist und genügend Erfahrung in der UT-Prüfung dieserKomponenten erworben hat. Weiters ist die Kenntnis über diegießtechnischen Besonderheiten eine wichtige Voraussetzung.Dieser Bericht soll die Komplexität der zerstörungsfreienWerkstoffprüfung von großen Stahlgussteilen aufzeigen. Weiterssoll veranschaulicht werden, dass die Prüfmethoden nichtgetrennt oder gar konkurrierend, sondern immer einander ergänzendgesehen werden sollen.Kontaktadresse:voestalpine Giesserei Linz GmbH, A–4031 Linz, Postfach 3,Tel.: +43 (0)732 6585 4450, Fax: +43 (0)732 6980 4450,E-Mail: Reinhold.Hanus@voestalpine.com,www.voestalpine.com/giesserei_linz200