I.' . J., - WordPress.com

I.' . J., - WordPress.com

I.' . J., - WordPress.com

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

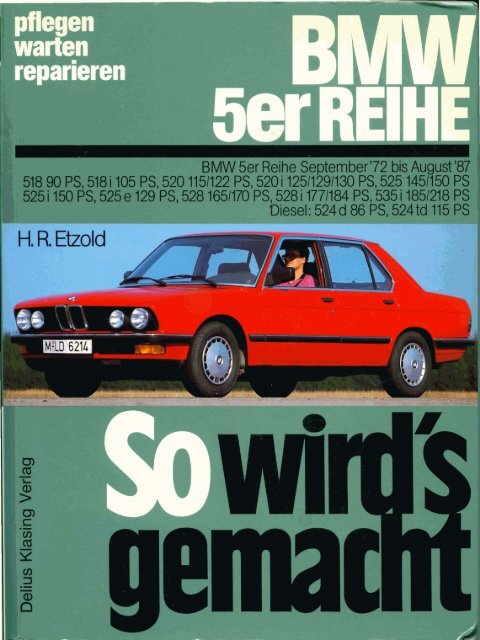

pflegenwarten\ .M1 UIUIYllYl-1h, ,.pI7rd-. . : --+&g 1I -,'!-9 >&g+. -?-P- :&.IBMW 5er Reihe September172 bis August '87518 90 PS, 518 i 105 PS, 520 1151122 PS, 520 i 12511291130 PS, 525 1451150 PS'"f 525 i 150 PS, 525 e 129 PS, 528 1651170 PS, 528 i 1771184 PS, 535 i 1851218 PSI.' .J.,Diesel: 524 d 86 PS. 524 td 115 PS

Hans-Rüdiger EtzoldDiplom-Ingenieur für Fahrzeugtechnikpflegen - warten - reparierenBand 68:BMW 5er Reihe 9/72 bis 7/81 (TYP E12)518 1,8 I/ 66 kW ( 90 PS) 6/74 - 7/81520 2,0 I/ 85 kW (115 PS) 9/72 - 8/77520/6 2,O I/ 90 kW (122 PS) 8/77 - 7/81520i 2,O 11 92 kW (125 PS) 8/75 - 7/77520i 2,O I/ 96 kW (130 PS) 9/72 - 7/75525 2,5 11106 kW (145 PS) 9/73 - 7/76525 2,5 1/110 kW (150 PS) 8/76 - 7/81528 2,8 11121 kW (165 PS) 1175 - 7/76528 2,8 11125 kW (170 PS) 8/76 - 8/77528 i 2,8 11130 kW (177 PS) 8/77 - 8/78528 i 2,8 11135 kW (184 PS) 9/78 - 7/81BMW 5er Reihe 7/81 bis 8/87 (TYP E28)518 1,8 1 66 kW ( 90PS) 7/81 - 8/84518i 1,8 I/ 77 kW (105 PS) 9/84 - 8/87520 i 2,O I/ 92 kW (125 PS) 7/81 - 8/87520i 2,O I/ 95 kW (129 PS) (Kat.) 12/85 - 8/87525 i 2,5 1/110 kW (150 PS) 7/81 - 8/87525e 2,7 I/ 95 kW (129 PS) 3/83 - 8/87525e 2,7 1 95 kW (129 PS) (Kat.) 12/85 - 8/87528i 2,8 V136 kW (184 PS) 7/81 - 8/87535i 3,51/160 kW (218 PS) 9/84 - 8/87535i 3,5 V136 kW (185 PS) (Kat.) 9/84 - 8/87524d 2,4 I/ 63 kW ( 86 PS) (Diesel) 9/85 - 8/87524 td 2,4 1 85 kW (115 PS) (Diesel) 9/83 - 8/87DeIius Klasing Verlag

InhaltsverzeichnisDer Motor . . . . . . . . . . . . . . . . . . . . . . . . . 11Typentwicklung des 5er BMW bis 8/87 ......... 11Die Fahrgestellnummer ................. 11Motordaten 5er von 8/72 bis 7/81 ........... 12Motordaten 5er von 7/81 bis 8/87 ........... 13Motorbeschreibung ................... 14Motor aus- und einbauen . . . . . . . . . . . . . . . . 17Zylinderkopfdeckel aus- und einbauen ......... 21Zylinderkopf aus- und einbauen . . . . . . . . . . . . 23Die Motorsteuerung ................... 29Kettenspanner aus- und einbauenlprüfen . . . . . . . 30Zahnriemen aus- und einbauen ............. 31Nockenwelle aus- und einbauen ............ 33KipphebelIKipphebelachsen aus- und einbauen .... 35VentilelKipphebel .................... 37Ventil aus- und einbauen . . . . . . . . . . . . . . . . 38Ventilführungen prüfen . . . . . . . . . . . . . . . . . 39Ventilsitz im Zylinderkopf nacharbeiten . . . . . . . . . 39Ventilsitz einschleifen ..................40Vakuumpumpe prüfenlaus-und einbauen . . . . . . . 40Der Abgasturbolader .................. 41Abgasturbolader aus- und einbauen . . . . . . . . . . 41Keilriemen für Generator aus- undeinbauen1Keilriemen spannen . . . . . . . . . . . . 42Starthilfe . . . . . . . . . . . . . . . . . . . . . . . . 43Störungsdiagnose Motor . . . . . . . . . . . . . . . 44Die Zündanlage . . . . . . . . . . . . . . . . . . . . . 45Funktion der elektronischen Zündanlagen . . . . . . . 45Sicherheitsmaßnahmen zu den elektronischenZündanlagen ..................... 46Zündzeitpunkt prüfen/einstellen . . . . . . . . . . . . 47Tabelle ZündzeitpunktlCO-GehaltlLeerlaufdrehzahl5er-Modelle bis 7/81 . . . . . . . . . . . . . . . . . 49Tabelle ZündzeitpunktICO-GehaltlLeerlaufdrehzahl5er-Modelle ab 7/81 . . . . . . . . . . . . . . . . . 50Der Zündverteiler . . . . . . . . . . . . . . . . . . . . 51Unterbrecherkontakt ersetzen ............. 52SchlieOwinkel prüfenleinstellen . . . . . . . . . . . . . 53Zündverteiler/Verteilerläufer aus- und einbauen . . . . 54Kondensator prüfen ................... 56Zündanlage prüfen . . . . . . . . . . . . . . . . . . . 56Zündverteilerläufer/Verteilerkappeprüfen ....... 57Zündspule prüfen . . . . . . . . . . . . . . . . . . . . 57Zündkabel prüfen . . . . . . . . . . . . . . . . . . . . 58Die Zündkerzen ..................... 59Störungsdiagnose Zündanlage ............ 60Motor.Schmierung .................... 61Der Ölkreislauf . . . . . . . . . . . . . . . . . . . . . 62Öldruck überprüfen . . . . . . . . . . . . . . . . . . . 62Ölwanne aus- und einbauen .............. 63Ölpumpe aus- und einbauenlprüfenM 101M30-Motor ................... 64Ölpumpe aus- und einbauenlprüfenMotor M20 ...................... 65Ölverbrauch . . . . . . . . . . . . . . . . . . . . . . . 67Störungsdiagnose Ölkreislauf ............ 67Die Motor-Kühlung ..................Der Kühlmittelkreislauf ................Kühlmittelregler (Thermostat) aus- undeinbauenlprüfen ..................Kühler aus- und einbauen . . . . . . . . . . . . . . .LüfterILüfterkupplung aus- und einbauen . . . . . .Kühlmittelpumpe aus- und einbauen . . . . . . . . .Kühler-Frostschutzmittel ...............Störungsdiagnose Motorkühlung .........Die Kraftstoffanlage . . . . . . . . . . . . . . . . . . . 75Sauberkeitsregeln bei Arbeiten an derKraftstoffversorgung ................. 75Störungen in der Kraftstoffzufuhr . . . . . . . . . . . . 75KraftstoffpumpeIKraftstoffpumpenrelais prüfen . . . . 76Kraftstoffpumpe aus- und einbauenEinspritzmotoren . . . . . . . . . . . . . . . . . . . 77Kraftstoffpumpe aus- und einbauenVergasermotoren ...................78TankgeberlVorförderpumpeaus- und einbauenlprüfen .............. 79Luftfilter aus- und einbauen ............... 80Ansaugluftvorwärmung prüfen . . . . . . . . . . . . . 81LuftfiItergehäuseILuftmengenmesseraus- und einbauen (Einspritzmotoren) . . . . . . . . 82Der Vergaser .......................Vergasereinstellung ..................Solex 38 PDSI-Vergaser . . . . . . . . . . . . . . . .Solex 32/32 DIDTA-Vergaser .............Leerlaufdrehzahl und CO-Gehaltprüfenleinstellen . . . . . . . . . . . . . . . . . . .Vergaser aus- und einbauen . . . . . . . . . . . . . .Vergaseroberteil aus- und einbauen . . . . . . . . . .Gaszug einstellen ....................Starterzug (Chokezug) einstellen ............Leerlaufabschaltventil prüfen . . . . . . . . . . . . . .Startautomatik aus- und einbauen ...........Schwimmernadelventil prüfenlersetzen . . . . . . . .Einspritzmenge prüfenleinstellen ............Vergaser prüfenlreinigen ................Solexl Pierburg-264-Vergaser .............BoschlPierburg2BE-Vergaser(Ecotronic) .......Leerlaufdrehzahl und CO-Gehalt prüfenleinstellen . . .Kaltstartvorrichtung (Starterklappenspalt)prüfen und einstellen .................

Schnelleerlauf einstellen . . . . . . . . . . . . . . . . 97PierburgIStromberg-Vergaser 175CDET ....... 98Leerlaufdrehzahl prüfenleinstellen ........... 100Vergaser überprüfen .................. 100Vergaser Zenith 32/40 (35140) INAT . . . . . . . . . . 101Leerlaufdrehzahl und CO-Gehalt prüfenleinstellen . . . 102Starte~erbindungsstangeIStarterklappenspaltprüfenleinstellen ................... 103Starterdeckel aus- und einbauenleinstellen . . . . . . 103Solex 4Al -Vergaser . . . . . . . . . . . . . . . . . 105 .Schlauchverlegung 4Al -Vergaser . . . . . . . . . . . 106Leerlaufdrehzahl und CO-Gehalt prüfenleinstellen . . . 106Drosselklappenansteller einstellen . . . . . . . . . . . 107Einspritzbeginn der Beschleunigungspumpe einstellen . 108Technische Daten Vergaser . . . . . . . . . . . . . . 108Störungdiagnose Vergaser . . . . . . . . . . . . . . 111Fahrzeug aufbocken . . . . . . . . . . . . . . . . . . . 140Fahrzeug abschleppen ................. 141Die Kupplung ...................... 142Kupplung aus- und einbauenlprüfen .......... 143Kupplungsbetatigung entlüften ............. 144Ausrücklager aus- und einbauen . . . . . . . . . . . . 145Kupplungsnehmerzylinder aus- und einbauen ..... 146Störungsdiagnose Kupplung .............147Das Getriebe ....................... 148Getriebe aus- und einbauen .............. 148Gelenkwelle aus- und einbauen ............ 150Die Benzin-Einspritzanlage ............... 114Sauberkeitsregeln bei Arbeiten an derEinspritzanlage ....................115Sicherheitshinweisezur Einspritzanlage ........ 115LeerlaufdrehzahlICO-Gehalt prüfen .......... 115Gaszug einstellen ....................117Kaltstartventil aus- und einbauenlprüfen . . . . . . . . 117Thermozeitschalter aus- und einbauenlprüfen ..... 118Temperaturfühler prüfenlaus- und einbauen ...... 118Zusatzluftschieber prüfenlersetzen ...........119Drosselklappenschalter prüfen. einstellen. ersetzen . . 120Steuergerät aus- und einbauen ............. 120K-Jetronic . . . . . . . . . . . . . . . . . . . . . . . . 121LeerlaufdrehzahlICO-Gehalt prüfen .......... 122Lage der Stauscheibe prüfen und einstellen ...... 123Störungsdiagnose Motronic.K-/L-ILE-Jetronic-Einspritzanlage ......... 124Die Kugelfischer-Einspritzung ............. 126LeerlaufdrehzahlICO-Gehalt prüfen .......... 126Die Diesel-Einspritzanlage ............... 127Das Diesel-Prinzip . . . . . . . . . . . . . . . . . . . 127Die Einspritzpumpe ...................128Glühkerzen prüfen ................... 128Kraftstoffanlage entlüften ................ 129Einspritzdüsen aus- und einbauen . . . . . . . . . . . 130Die Kraftstoffilter-Vorwärmanlage ........... 130Förderbeginn der Einspritzpumpe überprüfen ..... 130StörungsdiagnoseDiesel-Einspritzanlage ..... 132Die Abgasanlage .....................133Abgasanlage aus- und einbauen ............ 137Nachschalldämpfer aus- und einbauen . . . . . . . . . 138DichtungIStehbolzen fürAbgaskrümmer aus- und einbauen .......... 139Der Umgang mit Katalysator-Fahrzeugen . . . . . . . 140Die Schaltung ...................... 153Schalthebel aus- und einbauen ............. 155Die Vollautomatik . . . . . . . . . . . . . . . . . . . . 156Abschleppen von Fahrzeugen mit Automatik . . . . . . 156Die Vorderachse . . . . . . . . . . . . . . . . . . . . . 157DasFederbein ..................... 158Federbein aus- und einbauen ..............159Federbein zerlegenIStoßdämpfer1Schraubenfeder aus- und einbauen . . . . . . . . . 161Stoßdämpfer prüfen ...................161Radlager vorn aus- und einbauen. Modell ab 7/81 . . . 162Radlager vorn aus- und einbauen. Modell bis 7/81 . . . 163Radlagerspiel vorn einstellen .............. 164Die Hinterachse ..................... 166Federbein hinten aus- und einbauen .......... 167Die Achswelle ......................168Achswelle aus- und einbauen ..............168Faltenbalg für Achswelle ersetzen ........... 168Die Lenkung ....................... 170Lenkrad aus- und einbauen ............... 170Die Spurstangen .................... 171Spurstangengelenk aus- und einbauen ......... 172Mittlere Spurstange ersetzen .............. 172Vorspur und Spurdifferenzwinkel einstellen . . . . . . . 173Sturzkorrektur ......................173Die Fahrwerkvermessung

Türverkleidung aus- und einbauen. Modell bis 7/81 . . 220Die Bremsanlage . . . . . . . . . . . . . . . . . . . . 175Technische Daten Bremsanlage . . . . . . . . . . . . 176Scheibenbremsbeläge vornlhintenTürschloß/Schließzylinder. Modell seit 7/81 . . . . . . 221Türschloß/Schließzylinder aus- und einbauen ..... 221aus- und einbauen. Modell seit 7/81 . . . . . . . . . 177 Fensterschacht-Abdeckleisten aus- und einbauen . . . 222Scheibenbremsbeläge vornlhintenFensterheber aus- und einbauen1aus- und einbauen. Modell bis 7/81 . . . . . . . . . 181Fensterscheibe einstellen . . . . . . . . . . . . . . 223Bremskolbenlehre herstellen . . . . . . . . . . . . . . 183Brernsscheibe/Bremssattel vornlhintenaus- und einbauen. Modell seit 7/81 . . . . . . . . . 183Türfenster aus- und einbauen ..............224Außenspiegel aus- und einbauen . . . . . . . . . . . . 225Spiegelglas aus- und einbauen . . . . . . . . . . . . . 226Brernsscheibe/Bremssattel vornlhintenaus- und einbauen. Modell bis 7/81 . . . . . . . . . 185Rückspiegel aus- und einbauenMittelkonsoleIAbdeckung. . . . . . . . . . . . 226Bremsscheibendicke prüfen . . . . . . . . . . . . . . 187Quietschgeräusche der Scheibenbremse beseitigen . . 187Die Hinterrad-Trommelbremse . . . . . . . . . . . . . 188unter Armaturentafel aus- und einbauen . . . . . . . 226Handschuhfach aus- und einbauen ........... 228Vordersitz aus- und einbauen .............. 229Bremsbacken aus- und einbauen. Modell seit 7/81 . . . 188Bremsbacken aus- und einbauen. Modell bis 7/81 . . . 191Rücksitz aus- und einbauen .............. 229Hinterradbremseeinstellen. Modell bis7181 ...... 192Bremsbeläge für Trommelbremse ersetzen.Die Heizung . . . . . . . . . . . . . . . . . . . . . . . 230Modell bis 7/81 ....................193 Heizgebläse aus- und einbauen . . . . . . . . . . . . 231Radbremszylinder überholen . . . . . . . . . . . . . . 194 Bowdenzug für Heizung aus- und einbauen . . . . . . 232Die Bremsflüssigkeit . . . . . . . . . . . . . . . . . . 194 GebläseschalterlSteuergerät für HeizungBremsanlage entlüften . . . . . . . . . . . . . . . . . 195aus- und einbauen .................. 233Bremsleitung/Bremsschlauch ersetzen . . . . . . . . 196 Störungsdiagnose Heizung ..............234Bremskraftverstärker prüfen . . . . . . . . . . . . . . 196Die Feststellbremse . . . . . . . . . . . . . . . . . . . 196Bremsbacken für FeststellbremseDie elektrische Anlage . . . . . . . . . . . . . . . . . 235aus- und einbauen . . . . . . . . . . . . . . . . . . 197ElektrischesZubehör nachträglich einbauen ...... 235Handbremse einstellen . . . . . . . . . . . . . . . . . 199Batterie aus- und einbauen ............... 236Handbremshebel aus- und einbauen . . . . . . . . . . 200Hinweise zur wartungsarmen Batterie ......... 236Handbremsseil aus- und einbauen.Batterie laden ...................... 236Trommelbremse . . . . . . . . . . . . . . . . . . . 200Batterie prüfen ..................... 237Handbremsseil aus- und einbauen.Batterie entlädt sich selbständig . . . . . . . . . . . . 237Scheibenbremse hinten . . . . . . . . . . . . . . . 201Störungdiagnose Batterie .............. 238Bremslichtschalter aus- und einbauenleinstelien .... 201Sicherungen auswechseln ............... 239Die ABS-Anlage .................... 202 Sicherungsbelegung .................. 239Störungsdiagnose Bremse .............. 204Relais prüfen ...................... 239Der Generator ..................... 240Sicherheitshinweise für den Drehstromgenerator ....240Generator aus- und einbauen .............. 241Schleifkohlen für Generator/Spannungsreglerersetzenlprüfen ................... 241Die Karosserie ...................... 207 Generatorspannung prüfen ............... 242Stoßfänger vorn aus- und einbauen . . . . . . . . . . . 208 Störungsdiagnose Generator .............243Stoßfänger hinten aus- und einbauen . . . . . . . . . . 210 Der Anlasser ...................... 243Frontziergitter aus- und einbauen . . . . . . . . . . . . 211Anlasser aus- und einbauen .............. 244Kotflügel vorn aus- und einbauen ............ 211Magnetschalter prüfenlaus- und einbauen ....... 245Motorhaube aus- und einbauenleinpassen.Störungsdiagnose Anlasser . . . . . . . . . . . . . 246Modell ab 7/81 . . . . . . . . . . . . . . . . . . . . 212Motorhaube aus- und einbauenleinpassen.Modell bis 7/81 . . . . . . . . . . . . . . . . . . . . 213 Die Beleuchtungsanlage ................ 247Die Heckklappe ..................... 215 Glühlampen auswechseln ............... 247Heckklappe einpassen ................. 215Lampentabelle . . . . . . . . . . . . . . . . . . . . . 249Stoßleiste/Zierleiste undFernlicht-IAbblendscheinwerferModellschriftzug auswechseln . . . . . . . . . . . . 216aus-undeinbauen .................. 249Tür aus- und einbauenleinpassen ............ 216 Scheinwerfer einstellen ................. 250Tür-Außengriff aus- und einbauen ........... 218 Blinkleuchte vorn aus- und einbauen . . . . . . . . . . 251Türverkleidung aus- und einbauen. Modell seit 7/81 . . 218 Heckleuchte aus- und einbauen ............ 252

Die Armaturen . . . . . . . . . . . . . . . . . . . . . . 253Schalttafeleinsatz aus- und einbauen . . . . . . . . . . 253Glühlampe für Instrumententrägeraus- und einbauen . . . . . . . . . . . . . . . . . . 255Anzeigeinstrumente/Geschwindigkeitsmesseraus- und einbauen . . . . . . . . . . . . . . . . . . 256Blinker-/Wischerschalter aus- und einbauen . . . . . . 256Lichtschalter aus- und einbauen ............ 257Druckschalter aus- und einbauen . . . . . . . . . . . . 258Radio aus- und einbauen . . . . . . . . . . . . . . . . 258Antenne aus- und einbauen . . . . . . . . . . . . . . . 260Teleskop für Automatikantenne aus- und einbauen ...261Die Scheibenwischanlage ................262Scheibenwischergummi ersetzen . . . . . . . . . . . . 262Scheibenwaschdüse aus- und einbauenleinstellen . . 263Wischerarm aus- und einbauen . . . . . . . . . . . . . 263Der Scheibenwischerantrieb . . . . . . . . . . . . . . 264Scheibenwischermotor aus- und einbauen . . . . . . . 264Störungsdiagnose Scheibenwischergummi . . . . . 265DasWerkzeug . . . . . . . . . . . . . . . . . . . . . . 266Wartungsplan 5er BMW. Modell bis 7/81 . . . . . . . . 268Motorölwechsel/Pflegedienst .............. 268Wartung . . . . . . . . . . . . . . . . . . . . . . . . . 268Wartungsplan5er BMW. Modell seit7181 ....... 270Pflegedienst mit Motorölwechsel . . . . . . . . . . . . 270Wartung . . . . . . . . . . . . . . . . . . . . . . . . . 270Die Wartungsarbeiten . . . . . . . . . . . . . . . . . . 272Motor und Abgasanlage . . . . . . . . . . . . . . . . 272Ventilspiel prüfenleinstellen . . . . . . . . . . . . . . 272Motorölwechsel ..................... 274Ölfilter ersetzen . . . . . . . . . . . . . . . . . . . . . 274Sichtprüfung auf Ölverlust ............... 275Motorölstand prüfen . . . . . . . . . . . . . . . . . . 275Kühlmittelstand prüfen . . . . . . . . . . . . . . . . . 276Kühlmittel wechseln . . . . . . . . . . . . . . . . . . . 276Kühlsystem-Sichtprüfung auf Dichtheit . . . . . . . . . 277Frostschutz prüfen . . . . . . . . . . . . . . . . . . 277 .Kompression prüfen . . . . . . . . . . . . . . . . . . 278Dieselmotor: Glühkerzen erneuern . . . . . . . . . . . 278Zündkerzen ersetzen 1elektrische Anschlüsse prüfen ............ 279Unterbrecherkontakt ersetzen ............. 279Luftfiltereinsatz wechseln . . . . . . . . . . . . . . . . 279Ansaugluftvorwärmung prüfen . . . . . . . . . . . . . 280Kraftstoffilter entwässernlersetzen ........... 280Keilriemen prüfenlzahnriemen spannenlersetzen . . . 281Sichtprüfung der Abgasanlage ............. 282Kupplung/Getriebe/Achsantrieb . . . . . . . . . . . 282KupplungsscheibeIDicke prüfen . . . . . . . . . . . . 282Schaltgetriebe: Öl wechseln .............. 283Automatisches Getriebe:Ölstand prüfenlöl wechseln ............. 283Öl im Ausgleichgetriebe wechseln . . . . . . . . . . . 284Gummimanschetten der Achswellen prüfen . . . . . . 285Gelenkscheiben an der Gelenkwelle prüfen . . . . . . 285Bremsen1 ReifenlRäder . . . . . . . . . . . . . . . . 285Bremsflüssigkeitsstand/Warnleuchteprüfen ...... 285Bremsbelagdicke prüfen . . . . . . . . . . . . . . . . 286Sichtprüfung aller Bremsleitungen ........... 286Bremsflüssigkeit wechseln ............... 286Feststellbremse prüfen . . . . . . . . . . . . . . . . . 287Hinterradbremse einstellen ............... 287Reifenfülldruck prüfen . . . . . . . . . . . . . . . . . 287Reifenprofil prüfen . . . . . . . . . . . . . . . . . . . 287Reifenventil prüfen . . . . . . . . . . . . . . . . . . . 288LenkunglVorderachse . . . . . . . . . . . . . . . . 288Staubkappen für Spurstangen-IAchsgelenke prüfen . . 288Radlagerspiel prüfen . . . . . . . . . . . . . . . . . 288 .Lenkungsspiel prüfen .................. 288Ölstand für Servolenkung prüfen ............ 288Befestigungsschrauben an derLenkungnachziehen . . . . . . . . . . . . . . . . . 289Elektrische Anlage .................. 289Batterie prüfen . . . . . . . . . . . . . . . . . . . . . 289Karosseriellnnenausstattung . . . . . . . . . . . . 290Sichtkontrolle UnterbodenIKarosserie ......... 290Sichtprüfung aller Sicherheitsgurte . . . . . . . . . . . 290Schaltpläne ....................... 291Der Umgang mit dem Schaltplan ............ 291Bespiele für Bezeichungen im Stromlaufplan ...... 293Zuordnung der Stromlaufpläne . . . . . . . . . . . . . 293Legende zu Schaltplan 1 . . . . . . . . . . . . . . . . 294Legende zu Schaltplan 2 . . . . . . . . . . . . . . . . 295Legende zu Schaltplan 3 . . . . . . . . . . . . . . . . 296

Der MotorTypentwicklung des5er BMW bis 8/87Die BMW 5er-Reihe, werksintern >>E121~ genannt, wurde imSeptember 1972 als Nachfolger der viertürigen Baureihe 180012000 vorgestellt. Die luxuriöse Limousine mit Hinterradantriebwar anfangs nur mit Vierzylindermotor erhältlich. Die stärkereVersion besaß eine mechanische Einspritzanlage. Ein Jahrnach der Premiere, 1973, kam der 525 mit Sechszylindermotorhinzu, äußerlich erkennbar an einer leichten Ausbeulung derMotorhaube.Im Zug kontinuierlicher Modellpflege lief im September 1976eine verbesserte 5er-Serie im Werk Dingolfing von den Bändern.Über 40 Detailänderungen wurden durchgeführt, darunterunter anderem: Höhergesetzte BMW-Niere an der Vorderfront,einheitliche Motorhaube mit Sicken, die auf die BMW-Niere zulaufen, größere Heckleuchten, Tankeinfüllstutzen vomhinteren Abschlußblech in den rechten hinteren Kotflügel verlegt,verbesserteTankentlüftung, neues Lenkrad, Schiebedachauch hinten hochstellbar, runder Luftfilter mit nur noch einemFiltereinsatz, der 528 erhielt vorn innenbelüftete Scheibenbremsen.Im September 1977 erhält der 520 anstatt des Vierzylindermotorsein neu entwickeltes Sechszylindertriebwerk. Die Nockenwellewird bei diesem Motor von einem Zahnriemen angetrieben.Eine elektronische Benzineinspritzung, die L-Jetronic,kommt im 528i zum Einsatz. Der Außenspiegel wird bei allenModellen ins vordere Fensterdreieck verlegt. Seit September1978 gibt es unter anderem serienmäßig eine Verschleißanzeigefür dievorderen Scheibenbremsbeläge sowie neue Lenkstockschalter.Im Mai 1980 wird die Produktion des 5er-Modells>>E12.< eingestellt und im darauffolgenden Monat ein neuer 5ervorgestellt.Der intern )>E28(( genannte Nachfolger basiert zwar auf dergleichen Grundkarosserie, die aber optisch und konstruktivüberarbeitet wurde. Der neue 5er wurde, je nach Modell, durchEinsatz neuartiger Werkstoffe und konstruktiver Feinarbeit zwischen60 und 90 kg leichter.Die Motoren sind mit verbesserten Zünd- und Kraftstoffanlagengegenüber dem Vorgänger ausgestattet. Alle Sechszylindersind mit Kraftstoff-Einspritzanlagen versehen. Der Tank liegtaus Sicherheitsgründen vor der Hinterachse.Bei dem neuen Fahrwerk wird das Prinzip der Doppelgelenk-Vorderachse mit schrägstehenden Federbeinen und kleinempositivem Lenkrollradius aus dem 7er BMW übernommen. Eineneue Radlagergeneration vermindert den Wartungsaufwand.Groß dimensionierte Faustsattel-Scheibenbremsen sorgen füreine bessere Verzögerung. Beim 528 i sorgen spezielle Zusatzlenkeran der Hinterachse für ein neutrales Fahrverhalten unterallen Bedingungen.Eine Check-Control in den Modellen 525il528i überwacht diewichtigsten Flüssigkeitsstände sowie die Fahrzeugbeleuchtung.Überdies legt eine neuartige Service-lntewallanzeige dennächsten Wartungstermin anhand der Fahrzeugbelastung fest.Die FahrgestellnummerBeim Bestellen von Ersatzteilen und zur genauen Identifizierungdes Fahrzeuges ist die Angabe der Motor- und Fahrgestellnummernsowie des Baujahres erforderlich.Das Typenschild -1 -, die Fahrgestellnummer -2- sowiedie Farbbezeichnung der Lackierung befinden sich imMotorraum hinten rechts.Die Motornummer ist hinten links im Kupplungsgehäuseflanschdes Motors eingeschlagen. Bei einigen Modellen istdie Motornummer auch beim Ansaugkrümmer am Motorblockeingeschlagen.

5er BMW 8/72 bis 7/81 (»Modell E12(():Motordaten IModellbezeichnungBMW518BMW518BMW518BMW520BMW520iBMW520iBMW520MotorbezeichnungM10M10M10M10M10M10M10Bauartl)lNockenwellenantr.OHClKetteOHCIKetteOHCIKetteOHCIKetteOHCIKetteOHCIKetteOHCIKetteFertigung von - bis6.74-7.758.75-8.809.80-7.819.72-7.769.72-7.758.75-7.778.76-8.77Hubraum ccm1766176617661990199019901990Leistung kW bei llmin.PS bei llmin.66155009015500661550090155006615500901550085158001 151580096158001 301580092157001 251570085158001 1515800Drehmoment Nm bei llmin14513500143135001401400016513700181145001751435016513700Bohrung 0 mm89898989898989Hub mm7 1717 180808080Verdichtung868,3959,o9,59,39,oKraftstoff ROZSuper98Normal 91Super 98Super 98Super 98Super98Super98VergaserIEinspritzanlageSolex38 PDSISolex32/32 DlDTASolex2 B 42 Stromberg175 CDETKugelfischerK-JetronicSolex4A1Zündfolge1-3-4-21-3-4-21-3-4-21-3-4-21-3-4-21-3-4-21-3-4-2ZündanlageqSZSZTSZ-iSZSZSZSZFüllmenge Motoröl LiterKühlmittel Liter4,257,O4,257,O4,257,O4,25724,25724,251724,2572Motordaten IIVerdichtung929,o9,o9,o9,o9,o9,3Kraftstoff ROZSuper 98Super 98Super 98Super 98Super 98Super 98Super 98VergaserIEinspritzanlageSolex4A12 Zenith32/40 INATSolex4A 12 Zenith35140 INATSolex4 A 1L-JetronicL-JetronicZündfolge1-5-3-6-2-41-5-3-6-2-41-5-3-6-2-41-5-3-6-2-41-5-3-6-2-41-5-3-6-2-41-5-3-6-2-4zündanlage2)SZSZSZSZSZTSZ-iTSZ-iFüllmenge Motoröl LiterKühlmittel Liter4,7512,O5,7512,O57512,O5,7512,O57512,O57512,O57512,O') OHC (Over Head Camshaft) - Motor = Motor mit obenliegender Nockenwelle; ')zündung mit induktiver Auslösung.SZ = Spulenzündung; TSZ-i = Transistor-spulen-

5er BMW ab 7/81 bis 8/87 (>)Modell E28~0:Motordaten IIIVergaseriEinspritzanlageSolex2 B 43)LE-JetronicK-JetroniclL-Jetronic4)L-JetronicMotronicL-JetronicZündfolge1-3-4-21 -3-4-21-5-3-6-2-41-5-3-6-2-41-5-3-6-2-41-5-3-6-2-4Zündanlage2)TSZ-iTSZ-iTSZ-iTSZ-iMotronicTSZ-iFüllmenge Motoröl LiterKühlmittel Liter4,257,O4,257,O4,2510,55,7512,O4,2510,55,7512,OMotordaten IVEinspritzanlageZündfolgeZündanlageziKatalysatorFüllmenge Motoröl LiterKühlmittel LiterMotronic1-5-3-6-2-4Motronic-5,7512,OMotronic1-5-3-6-2-4Motronicja5,7512,OMotronic1-5-3-6-2-4Motronicja5,7512,OMotronic1-5-3-6-2-4Motronicla5,7512,OVE-Pumpe1-5-3-6-2-4--OHC (Over Head Camshaft) - Motor = Motor mit obenliegender Nockenwelle; TSZ-i = Transistor-Spulenzündung mit induktiverAuslösung; Motronic = Elektronische Kennfeld-Zündung; ')Von 9/83 bis 8/84 auch mit 2BE-Vergaser (Ecotronic); 4i L-Jetronic seit 915,2512,OVE-Pumpe1-5-3-6-2-4--5,7512,O

Motorbeschrei bungDer 5er BMW wird von einem flüssigkeitsgekühlten Reihenmotorangetrieben, der je nach Hubraum 4 oder 6 Zylinder aufweist.Der Hubraum ist aus der Modellbezeichung ableitbar:Die beiden letzten Ziffern geben den Hubraum in Litern an,wenn man ein Kommazwischen die Endziffern setzt. So besagtzum Beispiel die Bezeichung BMW 518: BMW der 5er-Reihemit 1,8 Liter-Motor. (Die einzige Ausnahme bildet hierbei dasModell 525e.)Das Triebwerk ist im Motorraum längs zur Fahrtrichtung eingebautund kann nur mit einem geeigneten Kran nach oben herausgehobenwerden.Bei den Benzinvarianten kommen drei grundlegend unterschiedlicheMotorkonstruktionen zum Einsatz. Sie werden mitM 10, M 20 und M 30 bezeichnet, siehe Tabellen .>MotordatenC(.M 10 = 4-Zylinder-MotorM 20 = .>kleinergroßer(. 6-Zylinder-Motor(ab 2,5 1 Hubraum, außer 525e)Den Dieselmotor M 21 kann man als Abkömmling des M 20-Motors bezeichnen.In den aus Grauguß bestehenden Motorblock sind die Zylinderbohrungeneingelassen. Bei hohem Verschleiß oder Riefen anden Zylinderwänden können die Zylinder von einer Fachwerkstattgehont, also ausgeschliffen werden. Anschließend müssendann allerdings Kolben mit Übermaß eingebaut werden. Imunteren Teil des Motorblocks befindet sich die Kurbelwelle, dievon den Kurbelwellenlagern abgestützt wird. Über Gleitlagersind die Pleuel, die die Verbindung zu den Kolben herstellen,mit der Kurbelwelle verbunden. Den unteren Abschluß des Motorsbildet die Ölwanne, in der sich das für die Schmierung undKühlung erforderliche Motoröl sammelt. Oben auf den Motorblockist der Leichtmetall-Zylinderkopf aufgeschraubt. Er bestehtbei allen Motoren aus Aluminium, weil dieses Metall einebessere Wärmeleitfähigkeit und ein geringeres spezifischesGewicht gegenüber Grauguß aufweist.Der Zylinderkopf ist nach dem sogenannten Querstromprinzipaufgebaut. Das bedeutet, daß das frische Kraftstoff-Luftgemischauf der einen Seite des Zylinderkopfes einströmt, währenddie verbrannten Gase auf der gegenüberliegenden Seiteausgestoßen werden. Durch die Querstrom-Anordnung ist einschneller Gaswechsel sichergestellt. Oben im Zylinderkopf befindetsich die Nockenwelle. Angetrieben wird die Nockenwellebeim 4-Zylinder-Motor M 10 sowie beim 6-Zylinder-Motor M 30von der Kurbelwelle über eine Einfachrollenkette. Beim 6-Zylinder-Motor M 20 und dem Dieselmotor M 21 wird die Nokkenwelleüber einen Zahnriemen angetrieben. Die Nockenwellebetätigt bei den Benzinmotoren über Kipphebel die V-förmigangeordneten Ein- und Auslaßventile. Beim DieselmotorM 21 stößt die Nockenwelle die Ventile über Schlepphebel auf.Das Ventilspiel muß bei allen Motoren gemäß Wartungsplaneingestellt werden.Für die Motorschmierung sorgt eine Ölpumpe in der Ölwanne,die beim 4-Zylinder-Motor M 10 sowie dem Motor M 30 übereine zusätzliche Rollenkette von der Kurbelwelle angetriebenwird. Beim Motor M 20 wird die Ölpumpe über eine Verzahnungdurch eine Nebenwelle angetrieben, die ihrerseits vom Zahnriemenangetrieben wird. Das im Ölsumpf angesaugte Öl gelangtüber Bohrungen und Leitungen zu den Lagern der KurbelundNockenwelle sowie in die Zylinderlaufbahnen.Die Kühlmittelpumpe ist vorn am Motorblock angeflanscht. DerAntrieb der Pumpe erfolgt über den Keilriemen, der auch denGenerator antreibt. Ein zusätzlicher Keilriemen sorgt für denAntrieb der Lenkhilfpumpe. Zu beachten ist, daß der Kühlmittelkreislaufganzjährig mit einer Mischung aus Kühlerfrost- undKorrosionsschutzmittel sowie kalkarmem Wasser befüllt seinrnuß.Für die Aufbereitung eines zündfähigen Kraftstoff-Luftgemischessteht ein Vergaser beziehungsweise eine Kraftstoffeinspritzungzur Verfügung, die in der Regel wartungsfrei arbeitet.Der Zündfunke wird bei den neueren Modellen durch eine Transistorzündanlageerzeugt, die den Zündzeitpunkt praktischkonstant hält. Bei den Modellen mit Spulenzündung muß derUnterbrecherkontakt im Rahmen der Wartung gewechselt werden.

4-Zylinder-Motor M1 0 (51 8,518i)ZündverteilerI Motor M20 (52016,520i seit 8Ri)W-10113I

EinspritzpurnpenradLuftrnengenrnesser

Motor aus- und einbauenDer Motor wird ohne Getriebe nach oben ausgebaut. AbgasundAnsaugkrümmer sowie Vergaser beziehungsweise Einspritzanlageund Generator bleiben am Motor angebaut. ZumAusbau des Motors wird ein Kran benötigt. In keinem Fall darfder Motor mit einem Rangierheber nach unten abgesenkt werden,da der Heber am Motor schwere Schäden verursachenwürde.Da auch auf der Wagenunterseite einige Verbindungen gelöstwerden müssen, werden vier Unterstellböcke sowie zum Aufbockendes Wagens ein Rangierheber benötigt. Vor der Montageim Motorraum sollten die Kotflügel mit Decken geschütztwerden.Je nach Baujahr und Ausstattung können die elektrischen Leitungenbeziehungsweise unterdruck- oder Kühlmittelschläucheunterschiedlich im Motorraumverlegt sein. Da im einzelnennicht auf jede Variante eingegangen werden kann, empfiehlt essich, die jeweilige Leitung mit Tesaband zu kennzeichnen, bevorsie abgezogen wird. Beschrieben wird der Ausbau der 4-und 6-Zylinder-Motoren im neueren 5er (Typ E28).AusbauMotorhaube ausbauen, siehe Seite 212.Massekabel (-) und Pluskabel von der Batterie abklemmen.Getriebe ausbauen, siehe Seite 148.Fahrzeug ablassen, siehe Seite 140.Fahrzeuge mit Servolenkung: Keilriemen ausbauen,Hydraulikpumpe abschrauben und mit angeschlossenenLeitungen zur Seite legen. Achtung: Wenn die Hydraulikleitunggeöffnet wird, muß das System nach dem Einbauentlüftet werden, siehe Seite 288.Fahrzeuge mit Klimaanlage: Kältekompressor abschraubenund mit angeschlossenen Leitungen zur Seite legen.Achtung: Der Kältemittelkreislauf darf nicht geöffnet werden.Luftfilter ausbauen, siehe Seite 80, 82.Kühlmittel ablassen, siehe Seite 276* Kühler ausbauen, siehe Seite 71.Achtung: Falls die Kühlmittelschläuche durch Quetschschellengesichert sind, Schellen mit Seitenschneider durchkneifenund beim Einbau Schraubschellen verwenden.Schutzkappe -A- von der Zündspule abziehen. Hochspannungskabel-C- herausziehen und die Niederspannungskabel-B- und -D- abschrauben. Kabelbinder amFederbeindom aufschneiden.Stecker am Drehstromgenerator abziehen.Deckel vom Sicherungskasten abnehmen und Kabelstekkerabziehen: Dazu Schutzhülle nach oben ziehen, dannStecker vom Sicherungskasten trennen.Relais neben dem Sicherungskasten ausheben

Stecker -2- sowie Unterdruckschläuche -1 - und -3-vom Elektro-Umschaltventil abziehen.Steckverbindung -G- trennen und Stecker -H- vomSteuergerät für Einspritzanlage abziehen, siehe auch Seite120.Anschließend Kabelstrang für Steuergerät zum Motorraumherausschieben.Gaszug ausbauen, siehe Seite 89,117Falls vorhanden, Seilzug für Tempomat ausbauenSämtliche Unterdruckschläuche, die vom Motor wegführen,mit Tesaband kennzeichnen und abziehen.Stecker -2- vom Zünd-Schaltgerät abziehenVergasermotoren: Kraflstoffschlauch -E- von der Kraftstoffpumpeabziehen und am Halter -F- aushängen. VorherSchlauchschelle lösen und zurückschieben.Einspritzmotoren: Handschuhfach öffnen und obere Abdeckungabnehmen. Dazu Kern aus beiden Spreizclips mitNadel herausdrücken, Clips herausnehmen.

Stecker -U- vom Luftmengenmesser abziehen.Luftansaugschlauch am Luftmengenmesser abbauen,dazu Schlauchschelle lösen und zurückschieben.-Halter für Luftmenqenmesser abschrauben und Luftfiltergehäusezusammen mit Luftmengenmesser herausnehmen.Unterdruckschlauch -5- fur Helzungsregelung und' :i111-k Schlauch -6- abbauen. Kabelband -7- losenHeizungsschläuche an der Spritzwand abziehen, vorherSchellen ganz öffnen und zurückschieben.4-Zylinder-Motoren: Motorstoßdämpfer am linken Motorträgerabschrauben und herausnehmen.{Xp- ' b k7 :-1 Beide Motorlager (links und rechts) Iösen. dazu MutterKraftstoffleitung am Druckregler abziehen und mit Stopfenverschließen, damit kein Kraftstoff auslauft. Halter für Kraftstoffleitungam Motor abschrauben.Kühlmiitel-Ausgleichbehälter ausbauen. Dazu 2 Kühlmittelschläucheund einen Entlüftungsschlauch abziehen,Stecker für Kühlmitfelstandsanzeige abziehen und Ausgleichbehältermit 2 schrauben abschrauben.-G- abschrauben. Beim 4-Zylinder-Motor beide Motorlagerauch von unten am Motorträger abschrauben.

Motor anseilen. Dazu geeignetes Seil oder eine Kette anden Aufhängeösen -Pfeil- des Motors einhängen. Motormit Werkstattkran leicht anheben.Prüfen, ob sämtliche Schläuche und Leitungen, die vomMotor zum Aufbau führen, abgezogen sind. AnschließendMotor herausheben.Achtung: Der Motor muß beim Herausheben sorgfältig geführtwerden, um Beschädigungen am Aufbau zu vermeiden.EinbauMotorlager, Kühlmittel-, Öl- und Kraftstoffschläuche auf Porositätoder Risse prüfen, falls erforderlich erneuern.Motorstoßdämpfer prüfen. Dazu Stoßdämpfer in Einbaulagehalten, auseinanderziehen und zusammendrücken.Der Dämpfer muß sich dabei über den gesamten Hubgleichmäßig schwer und ruckfrei bewegen lassen. Bei starkemÖlverlust Stoßdämpfer austauschen.Rillenkugellager in der Kurbelwelle und Kupplungsausrücklagerauf leichten Lauf und Ausrückhebel auf Leichtgängigkeitprüfen.Kupplungs-Mitnehmerscheibe auf ausreichende Belagdickesowie Belagzustand prüfen.Motor vorsichtig in den Motorraum einführen. Beim Absenkendarauf achten, daß der Motor sorgfältig geführt wird, umBeschädigungen an Antriebswelle, Kupplung und Aufbauzu vermeiden.Muttern für Motorlager anschrauben, nicht festziehen.Fahrzeug aufbocken, siehe Seite 140.Getriebe einbauen, siehe Seite 148.Fahrzeug ablassen, siehe Seite 140Motor durch Schüttelbewegungen spannungsfrei einrichten.Anschließend Motorlager mit 45 Nm festziehen.Falls ausgebaut. Motorstoßdämpfer einsetzen und anschrauben.Masseband an der Ölwanne anschraubenHeizungsschläuche an der Spritzwand aufschieben und mitSchellen sichern.Kühlmittel-Ausgleichbehälter einsetzen und anschrauben.Entlüftungsschlauch und Kühlmittelschläuche aufschieben,Stecker am Geber für Kühlmittelstandanzeige aufstekken.Einspritzmotor: Luftfilter-Einsatz prüfen, gegebenenfallsausklopfen oder erneuern. Luftfilter mit Luftmengenmesseranschrauben. Luftschlauch mit Schelle sichern.Gaszug einbauen und einstellen, siehe Seite 89, 117.Falls vorhanden, Seilzug für Tempomat einbauen.Einspritzmotor: Kabelstrang für Steuergerät in den Innenraumdurchschieben und am Steuergerät aufstecken. Zweifach-Steckverbindungzusammenstecken. Verkleidungeinsetzen und anschrauben.Beide Stecker am TSZ-Schaltgerät aufschieben.Umschaltrelais in den Zusatz-Relaishalter einsetzen, Stekkeraufschieben.Elektrische Leitung am Elektro-Umschaltventil aufschieben.Unterdruckschläuche -1 - zum Verteiler und -3- zurDrosselklappe aufschiebenElektrische Leitungen (Klemme 1, 15 und 4) an der Zündspuleaufstecken beziehungsweise anschrauben. Schutzkappeüber die Zündspule stülpen.Stecker am Generator aufschieben.Kühler einbauen, siehe Seite 71.Falls ausgebaut, Kältekompressor und Se~opumpe anschrauben.Keilriemen auflegen und spannen, siehe Seite42.Sämtliche elektrischen Leitungen, Unterdruck-, KühlmittelundKraftstoffschläuche entsprechend den angebrachtenMarkierungen anschließen. Schläuche mit Schellen sichern.Elektrische Leitungen mit Kabelbindern fixieren.Ölstand in Motor und Getriebe prüfen, gegebenenfalls auffüllen.Kühlmittel auf Gefrierschutz prüfen und auffüllen, sieheSeite 276.Luftfiltereinsatz reinigen, gegebenenfalls Einsatz erneuern,siehe Seite 279.Luftfilter einbauen, siehe Seite 80, 82.

Motor anseilen. Dazu geeignetes Seil oder eine Kette anden Aufhängeösen -Pfeil- des Motors einhängen. Motormit Werkstattkran leicht anheben.Prüfen, ob sämtliche Schläuche und Leitungen, die vomMotor zum Aufbau führen, abgezogen sind. AnschließendMotor herausheben.Achtung: Der Motor muß beim Herausheben sorgfältig geführtwerden, um Beschädigungen am Aufbau zu vermeiden.EinbauMotorlager, Kühlmittel-, Öl- und Kraftstoffschläuche auf Porositätoder Risse prüfen, falls erforderlich erneuern.Motorstoßdämpfer prüfen. Dazu Stoßdämpfer in Einbaulagehalten, auseinanderziehen und zusammendrücken.Der Dämpfer muß sich dabei über den gesamten Hubgleichmäßig schwer und ruckfrei bewegen lassen. Bei starkemÖlverlust Stoßdämpfer austauschen.Rillenkugellager in der Kurbelwelle und Kupplungsausrücklagerauf leichten Lauf und Ausrückhebel auf Leichtgängigkeitprüfen.Kupplungs-Mitnehmerscheibe auf ausreichende Belagdickesowie Belagzustand prüfen.Motor vorsichtig in den Motorraum einführen. Beim Absenkendarauf achten, daß der Motor sorgfältig geführtwird, umBeschädigungen an Antriebswelle, Kupplung und Aufbauzu vermeiden.Muttern für Motorlager anschrauben, nicht festziehenFahrzeug aufbocken, siehe Seite 140Getriebe einbauen, siehe Seite 148.Fahrzeug ablassen, siehe Seite 140Motor durch Schüttelbewegungen spannungsfrei einrichten.Anschließend Motorlager mit 45 Nm festziehen.Falls ausgebaut, Motorstoßdämpfer einsetzen und anschrauben.Masseband an der Ölwanne anschrauben.Heizungsschläuche an der Spritzwand aufschieben und mitSchellen sichern.Kühlmittel-Ausgleichbehälter einsetzen und anschrauben.Entlüftungsschlauch und Kühlmittelschläuche aufschieben,Stecker am Geber für Kühlmittelstandanzeige aufstekken.Einspritzmotor: Luftfilter-Einsatz prüfen, gegebenenfallsausklopfen oder erneuern. Luftfilter mit Luftmengenmesseranschrauben. Luftschlauch mit Schelle sichern.Gaszug einbauen und einstellen, siehe Seite 89, 117.Falls vorhanden, Seilzug für Tempomat einbauen.Einspritzmotor: Kabelstrang für Steuergerät in den Innenraumdurchschieben und am Steuergerät aufstecken. Zweifach-Steckverbindungzusammenstecken. Verkleidungeinsetzen und anschrauben.Beide Stecker am TSZ-Schaltgerät aufschieben,Umschaltrelais in den Zusatz-Relaishalter einsetzen, Stekkeraufschieben.Elektrische Leitung am Elektro-Umschaltventil aufschieben.Unterdruckschläuche -1 -zum Verteilerund -3- zurDrosselklappe aufschiebenElektrische Leitungen (Klemme 1, 15 und 4) an der Zündspuleaufstecken beziehungsweise anschrauben. Schutzkappeüber die Zündspule stülpen.Stecker am Generator aufschiebenKühler einbauen, siehe Seite 71.Falls ausgebaut, Kältekompressor und Sewopumpe anschrauben.Keilriemen auflegen und spannen, siehe Seite42.Sämtliche elektrischen Leitungen, Unterdruck-, KühlmittelundKraftstoffschläuche entsprechend den angebrachtenMarkierungen anschließen. Schläuche mit Schellen sichern.Elektrische Leitungen mit Kabelbindern fixieren.Ölstand in Motor und Getriebe prüfen, gegebenenfalls auffüllen.Kühlmittel auf Gefrierschutz prüfen und auffüllen, sieheSeite 276.Luftfiltereinsatz reinigen, gegebenenfalls Einsatz erneuern,siehe Seite 279.Luftfilter einbauen, siehe Seite 80.82.

Zuerst Pluskabel, dann Massekabel an die Batterie anklemrnen.Zündzeitpunkt prüfen, falls erforderlich einstellen, sieheSeite 47.Leerlauf prüfen, gegebenenfalls einstellen.Motor auf Betriebstemperatur bringen, Kühlmittelstandüberprüfen und sämtliche Schlauchanschlüsse auf Dichtheitprüfen.Ventilspiel prüfen, siehe Seite 272.Motorhaube einbauen, siehe Seite 212.Zylinderkopfdeckel aus- und einbauenAusbau M10- und M30-MotorLuftfilter ausbauen, siehe Seite 80, 82.Muttern -1 - bis -6- und Schraube -7- herausdrehenund Zylinderkopfdeckel abnehmen. Die Abbildung zeigtden 4-Zylinder-Motor. Beim 6-Zylinder-Motor 8 Befestigungsmutternund 1 Schraube herausdrehen.EinbauDichtung für Zylinderkopfdeckel auf Beschädigungen prüfen,gegebenenfalls ersetzen.Zylinderkopfdeckel auf Zylinderkopf setzen und ganz leichtanschrauben.Muttern und Schrauben in der Reihenfolge von 1 bis 7 mit 9Nm festziehen. Dabei das Massekabel und die ausgebautenHalter mit anschrauben. Beim 6-Zylinder-Motor die 8Muttern von innen nach außen über Kreuz mit 9 Nm festziehen.Luftfilter einbauen, siehe Seite 80,82.Motor warmfahren und Zylinderkopfdeckel auf Dichtheitprüfen.Ausbau Motor M 201- r-.aSchlauch -E- für Kurbelgehäuseentlüftung am Deckel abziehen.Stützblech -F- abschrauben.Entlüftungsschlauch -Pfeil-abziehen.8 Muttern und Schrauben herausdrehen und Zylinderkopfdecke1abnehmen.

EinbauDichtung für Zylinderkopfdeckel auf Beschädigungen prüfen,gegebenenfalls ersetzen.Zylinderkopfdeckel auf Zylinderkopf setzen und ganz leichtanschrauben. Dabei Zündkabelleiste mit anschrauben.Muttern in der Reihenfolge von 1 bis 8 mit 9 Nm anschrauben.Motor warmfahren und Zylinderkopfdeckel auf Dichtheitprüfen.Ausbau Motor M 21Ladeluftschlauch zwischen Luftfilter und Turbolader ausbauen,vorher Schellen lösen und zurückschieben.Luftschlauch -7- ausbauen, vorher Schelle -8- Iösen.Schlauch -9- am Ölabscheider -1- abziehen, vorherSchelle -1 0- Iösen.Ölabscheider -1 - abschrauben -314-. Zusätzlich abgebildeteTeile:2 - 0-Ring, 5 - Schlauch, 6/10 - Schellen.4 Hutmuttern herausdrehen und Zylinderkopfdeckel abnehmen.Schlauch für Bremskraftverstärker vom Anschlußstutzen-8- abziehen.Zusätzlich abgebildete Teile: 1 - Zylinderkopfdeckel, 2 -Verschlußdeckel, 3 - Dichtung, 4 - 0-Ring, 5 - Dichtring,6 - Hutmutter, 7 - Wärmeschutzblech, 9 - Vakuum-pumpe3 Schrauben für Zahnriemendeckel lockern, nicht abschrauben.EinbauDeckeldichtung und Gummiring -4- in Abbildung W-1095auf Beschädigung und Porosität prüfen, gegebenenfalls ersetzen.Gummiring einsetzen und einölen.Deckeldichtung ansetzen, Zylinderkopfdeckel ansetzen.Schraubenhülsen mit neuen Dichtringen einsetzen undüber Kreuz mit 15 Nm festziehen.Dichtring für Ölabscheider prüfen, gegebenenfalls ersetzen.Ölabscheider einbauen.Schrauben für Zahnriemenschutz festziehen. Achtung:Erst Zylinderkopfdeckel, dann Zahnriemenschutz festziehen.Schläuche aufschieben und mit Schellen sichern.

Zylinderkopf aus- und einbauenZylinderkopf nur bei abgekühltem Motor ausbauen. Abgas- undAnsaugkrümmer bleiben angeschlossen.Eine defekte Zylinderkopfdichtung ist an folgenden Merkmalenerkennbar:I Leistungsverlust.I Kühlflüssigkeitsverlust. Weiße Abgaswolken bei warmemMotor.I Kühlflüssigkeit irn Motoröl, Ölstand nimmt nicht ab, sondernzu. Graue Farbe des Motoröls, Schaumbläschen am Peilstab,Öl dünnflüssig.I Motoröl in der Kühlflüssigkeit.I Kühlflüssigkeit sprudelt stark.I Keine Kompression auf 2 benachbarten ZylindernAchtung: Da im Lauf der Zeit sehr unterschiedliche Kraftstoff-Systeme eingebaut wurden, empfiehlt es sich, vor dem Ausbaudie betreffenden Kapitel ebenfalls durchzulesen. Zudem ist essinnvoll, jede abgeklemmte Leitung mit entsprechendem Anschlußmit Tesaband oder Farbe zu markieren. damit beim Einbaukeine Verwechslungen auftreten. Besondere Hinweise fürdie Motoren M20 und M21 stehen am Ende des Kapitels.Motor M10, M30AusbauLuftfilter ausbauen, siehe Seite 80,82.Vorderes Abgasrohr abschrauben, siehe Seite 133.Kühlmittel ablassen, siehe Kapitel ,,Wartung-.Batterie-Massekabel (-) abklemmen.Seilzug beziehungsweise Gasgestänge am Drosselklappenhebelaushängen. Halter abschrauben.Kühlmittelschläuche am Thermostat abziehen.Kraftstoffschläuche mit Tesaband markieren und am Vergaseroder der Einspritzanlage abbauen.Zylinderkopfdeckel ausbauen.Stütze für Ansaugkrümmer abschrauben.Bei K-Jetronic: Einspritzleitungen am Kraftstoff-Mengenteilerreinigen und abschrauben. Leitungsenden sowie Anschlußstutzenam Mengenteiler mit Schutzkappen versehen.Stecker -U- vom Luftmengenmesser und Stecker -QvomLeerlaufregelventil -R- abziehen. Regelventil abschrauben.Schlauch -S- vom Saugrohr abziehen, Schelle -T- Iö-Sen.Luftmengenmesser abschrauben und zusammen mit Luftfilterund Regelventil herausnehmen.Kraftstoffleitung am Druckregler abschraubenZündverteiler ausbauen. siehe Seite 54Räderkastendeckel oben abschrauben.Kolben für Kettenspanner ausbauen, siehe Seite 30.L-Jetronic bzw. MotronicStecker von den Einspritzventilen und vom Zusatzluftschieberabziehen. Kurbelgehäuse-Entlüftungsrohr nach untendrücken und mit geeignetem Drahtbügel arretieren.

Kettenrad von der Nockenwelle abschrauben. DabeiSchlüssel ansetzen und durch einen leichten Schlag aufden Schlüsselarm Lösemoment der Schrauben überwinden.Falls Sicherungsbleche eingebaut waren, diesevorheraufbiegen. Beim späteren Einbau werden keineSicherungsbleche mehr eingebaut.IAnsaugkrümmer@@@B@@+@@@@@@Abgaskrümmer#W-1082Zylinderkopfschrauben in der Reihenfolge von 10 nach 1(Vierzylindermotor), beziehungsweise 14 nach 1 (Sechszylindermotor)zuerst % Umdrehung lösen, dann herausschrauben.Zylinderkopf abheben.Achtung: Zylinderkopf nach dem Ausbau nicht auf der Dichtflächeabsetzen, dabei könnten voll geöffnete Ventile beschädigtwerden. Deshalb Zylinderkopf auf 2 Holzleisten legen.Motor M30: Fixierstifte -6- (BMW 111063) einsetzen, damitsich beim Lösen der Zylinderkopfschrauben die Kipp- Einbauhebelachsen nicht verdrehen. Zusätzlich abgebildete Teile:vor dem ~i~~~~ zylinderkOpf und ~ ~ l i ~ d mit ~ geeig- ~ b l ~Feder -1 Scheibe -3-1 Anlaufring netem Schaber von Dichtungsresten freimachen. Darauf-4-1 Sprengring -5-. = auf der Aus- achten, daß keine Dichtungsreste in die Bohrungen fallen.laßseite, E = Kipphebelachse auf der Einlaßseite.Bohrungen mit Lappen verschließen.Dichtflächen von Zylinderkopf und Motorblock mit Stahllinealin Längs- und Querrichtung auf Planheit prüfen. DieUnebenheiten dürfen 0,l mm nicht überschreiten, gegebenenfallsnacharbeiten lassen (Werkstattarbeit). Die Zylinderkopfhöhedarf die Tabellenwerte nicht unterschreiten.MotorM20, M30')M10, ~ 3 0 ~ )ZylinderkopfhöheNormalmaß Bearbeitungsgrenze125,1?0,1 mm129,Of 0,l mm124,7 mm128,6 mmM21148I0,l mm 148+0,13)mm') Nur 525,525i, ') Außer 525,525i3, Zylinderkopf darf nicht nachgeplant werden.

Zylinderkopf auf Risse, Zylinderlauffläche auf Riefen überprüfen.Bohrungen der Zylinderkopfschrauben sorgfältig von Ölundanderen Rückständen reinigen. Achtung: In den Sacklöcherndarf sich kein Öl befinden, da sonst die Schraubennicht den vollen Druck auf den Zylinderkopf ausüben, obwohlsie mit dem richtigen Drehmoment angezogen wurden.Außerdem kann der Motorblock reißen.Zylinderkopfdichtung grundsätzlich ersetzen.Neue Dichtung ohne Dichtmittel so auflegen. daß keineBohrungen verdeckt werden.Achtung: Bei nachgeplantem Zylinderkopf kann, je nachdemwelche Höhe der Zylinderkopf nach der Bearbeitung aufweist,eine Zylinderkopfdichtung in Originalstärke oder eine um 0,3mm stärkere Dichtung eingebaut werden. Durch die dickereDichtung wird eine Verkleinerung des Brennraumes vermieden.Vor Aufsetzen des Zylinderkopfes prüfen, ob sich die Nokkenwellein OT-Stellung für Zylinder 1 befindet, siehe Seite54.M3O-Motor:Achtung: Zylinderkopfschrauben jeweils in der Reihenfolgevon 1 bis 14 in 2 Stufen anziehen:1. Stufe Schrauben 1 bis 6 mit 60 NmFixierstifte abnehmenSchrauben 7 bis 14 mit 60 NmAnschließend 20 Minuten Setzzeit abwarten2. Stufe mit Drehmomentschlüssel80 NmAchtung: Zylinderkopfschrauben jeweils in der Reihenfolgevon 1 bis 10 in 2 Stufen anziehen:1. Stufe Schrauben 1 bis 10 mit 60 NmAnschließend 15 Minuten Setzzeit abwarten2. Stufe mit starrem Schlüssel 33" + 3" weiterdrehenHinweis: Die Schrauben müssen später nachgezogen wer-i%$y--'K*'vL...3:?d .m3@ CZylinder-Motor M10: Falls vorhanden, Überstand der den! nachdem der Motor warmgelaufen ist'beiden Führungshülsen für den Zylinderkopf kontrollieren.Der Überstand .>A.f darf maximal 5 mm betragen.Zylinderkopf aufsetzen. Zur Führung können 2 alte Zylinderkopfschraubenverwendet werden, vorher Köpfe absä- . ..gen und Schlitze für Schraubendreher anbringen. ?Zylinderkopfschrauben immer ersetzen.Neue Zylinderkopfschrauben geölt einsetzen und handfestanziehen.Achtung: Das Anziehen der Zylinderkopfschrauben ist mitgrößter Sorgfalt durchzuführen. Vor dem Anziehen der Schraubensollte der Drehmomentschlüssel auf seine Genauigkeitüberprüft werden. Außerdem wird zum Anziehen der Zylinderkopfschraubeneine Winkelscheibe, zum Beispiel HAZET6690, benötigt. Steht die Winkelscheibe nicht zur Verfügung,Schlüssel ansetzen, Winkelmesser-Lineal am Schlüsselarmanlegen und mit Kreide den entsprechenden Winkel anzeichnen.Anschließend Schlüsselarm in einem Zug bis zur angezeichnetenMarkierung drehen.i VIKettenrad an Nockenwellenflansch mit 7 Nm anschrauben.? 1ia

Achtung: Beim Motor M10 Kette so auflegen, daß sich derPaßstift wie in der Abbildung am Kettenrad unten befindet.wenn die Gewindebohrungen senkrecht zum Motor stehen.Beim Motor M30 soll der Paßstift beim Einbau links unten liegen.Kolben für Kettenspanner einbauen. Verschlußschraubemit 35 k 5 Nm festziehen.Vor der Montage des Räderkastendeckels Bohrungen-Pfeil- in der Zylinderkopfdichtung mit Dichtungsmasse(zum Beispiel Curil) ausfüllen.Vorwärmschlauch einbauen.Kabelleiste ansetzen und festschrauben.Kühlmittelschläuche am Gehäuse für Kühlmittelregler aufschiebenund mit Schellen sichern.Keilriemen einbauen und spannen, siehe Seite 42.Sämtliche Kühlmittel-, Kraftstoff- und Unterdruckschläucheaufschieben und mit Schellen sichern.Elektrische Leitungen entsprechend der angebrachtenMarkierungen anklemmen.Seilzüge am Drosselklappenhebel einhängen, Halter anschrauben.Vorderes Abgasrohr an Abgaskrümmer anschrauben.Batterie-Massekabel anklemmen.Kühlmittel auffüllen, siehe Kapitel >>Wartung.(.Ölstand im Motor prüfen, gegebenenfalls Öl nachfüllen.Wurde der Zylinderkopf abgebaut aufgrund einer defektenZylinderkopfdichtung, empfiehlt sich ein vorgezogener ÖIwechseleinschließlich eines Ölfilterwechsels, da sich imMotoröl Kühlflüssigkeit befinden kann.Motor starten und ca. 25 Minuten warmlaufen lassen.Zylinderkopfdeckel ausbauen, siehe Seite 21Sämtliche Zylinderkopfschrauben in der Reihenfolge von 1bis 10, beziehungsweise 1 bis 14 mit starrem Schlüsselbeim Motor M10 um 25" ir 5", beim Motor M30 um 35" rt 5"nachziehen.Zylinderkopfdeckel einbauen, siehe Seite 21.Motor M20Motorkabelbaum abschrauben und zur Seite legenLüfter ausbauen, siehe Seite 72.Vorwärmschlauch unterhalb des Leerlaufstellers vomDrosselklappenstutzen abziehen, vorher Schelle ganz Iösenund zurückschieben.Zahnriemen ausbauen. siehe Seite 31.Räderkastendeckel oben einbauen. Dabei zuerst die senkrechtenSchrauben -1 - und -2- leichtanziehen. Danachdie anderen Schrauben festziehen und zuletzt die beidensenkrechten Schrauben festziehen. Haltebügel für Kabelbaumvorher unter den entsprechenden Schrauben zwischenlegen.Schrauben M6 mit 10 Nm und Schrauben M8mit 22 Nm festziehen.Stütze für Ansaugkrümmer anschrauben.Heizungsschlauch am Zylinderkopf aufschieben und mitSchelle sichern.Führungsrohr für Ölmeßstab anschrauben, Meßstab einschieben.Zylinderkopfschrauben in umgekehrter Reihenfolge derNumerierung, also von 14 nach 1, herausdrehen.

EinbauZylinderkopfschrauben immer ersetzen. Dabei könnenSchrauben mit Sechskantkopf durch neue Torxschrauben(seit 9/87) ersetzt werden. Allerdings dürfen die unterschiedlichenZylinderkopfschrauben keinesfalls gemischtverbaut werden.Neue Zylinderkopfschrauben geölt einsetzen und handfestanziehen.DieZylinderkopfschrauben in jeder Stufe jeweils in der Reihenfolgevon 1 bis 14 anziehen. Dabei unterschiedliche Anzugsvorschriftje nach Schraubenart beachten.Motor auf OT Zylinder 1 stellen. Dazu Getriebe in Leerlaufstellungbringen, Handbremse anziehen. Kurbelwellen-Riemenscheibe mit Stecknuß in Motordrehrichtung (im Uhrzeigersinn)drehen, bis die OT-Marke auf der Riemenscheibegegenüber der Kerbe an der Zahnriemenverkleidungsteht. Gleichzeitig müssen sich die Ventile für Zylinder6 überschneiden. Die Zylinder werden von 1 bis 6 von vornnach hinten gezählt. Die Ventile überschneiden sich, wenndie Nockenwelle so steht, daß die beiden Nocken für Zylinder6 links und rechts gleichmäßig nach oben zeigen.Zylinderkopfschrauben mit Sechskantkopf:1. Stufe mit Drehmomentschlüssel40 NmAnschließend 15 Minuten Setzzeit abwarten2. Stufe mit Drehmomentschlüssel60 NmNach 25 Minuten Warmlauf:3. Stufe mit starrem Schlüssel 25" weiterdrehenTorx-Zylinderkopfschrauben:1. Stufe: mit Drehmomentschlüssel30 Nm2. Stufe: mit starrem Schlüssel 90"3. Stufe: mit starrem Schlüssel 90"Achtung: Zwischen den einzelnen Stufen ist keine Setzzeitund kein Warmlauf erforderlich.Zahnriemen einbauen, Motor komplettieren.Motor starten und ca. 25 Minuten warmlaufen lassen.Motoren mit Sechskant-Zylinderkopfschrauben: SämtlicheZylinderkopfschrauben in der Reihenfolge von 1 bis 14mit starrem Schlüssel und 25" nachziehen. Achtung: BeiMotoren mit Torx-Zylinderkopfschrauben dürfen die Kopfschraubennicht nachgezogen werden.Motor M 21AusbauMotoröl ablassen, siehe Kapitel )>Wartung

EinbauKabel für Glühkerzen anschrauben..Neue Zylinderkopfdichtung auflegen.Stütze an Luftsammler und Motorblock anschrauben.Achtung: Je nach Kolbenüberstand werden drei in der Dicke Falls vorhanden, Turbolader einbauen, siehe Seite 41.unterschiedliche Zylinderkopfdichtungen eingebaut. Beim Er-Ausgleichbehälter einbauen,setzen der Dichtung Kennzeichnung beachten und nur eineneue Dichtung gleicher Kennzeichnung einbauen. Als Kenn-auffüllen.Zeichnung besitzt die Zylinderkopfdichtung 1, 2 oder 3 Markierungslöcher.Untersuchen, ob sich bei einem Zylinder Kolben und Ventileberührt haben (Schleif-Spuren) und wenn nötig austauschen.Sind die Spuren nur gering, so genügt es, eine dikkereDichtung einzusetzen. Dazu muß mit einer MeßuhrderKolbenüberstand gemessen werden.Zylinderkopfdichtung I Loch - Stärke 1,55 mm2 Loch - Stärke 1,68 mm3 Loch - Stärke 1,87 mmAchtung: Zylinderkopfschrauben jeweils in der Reihenfolgevon 1 bis 14 in 3 Stufen anziehen:1. Stufe mit Drehmomentschlüssel55 NmAnschließend 15 Minuten Setzzeit abwarten2. Stufe mit starrem Schlüssel 73"Nach 25 Minuten Warmlauf:3. Stufe mit starrem Schlüssel 90"Ventilspiel einstellen, siehe unter ))Wartung(..Förderbeginn der Einspritzpumpe prüfen, siehe Seite 130.Zahnriemen auflegen und spannen, siehe Seite 31.Zahnriemenschutz locker anschrauben. Schrauben erstfestziehen, nachdem der Zylinderkopfdeckel eingebaut ist.Zylinderkopfdeckel einbauen.Achtung: Absteckdorn für Motor-Arretierung herausziehen.Kraftstoffleitungen ansetzen, Überwurfmuttern mit 20 Nmfestziehen. Bei Undichtigkeiten Muttern bis 25 Nm nachziehen.6labscheider mit 17 Nm anschrauben, vorher Dichtring aufBeschädigung prüfen, gegebenenfalls ersetzen.Halter am Zylinderkopf anschrauben.

Die MotorsteuerungMotor M 30I - Nockenwelle17 - Gleitschiene2 - Scheibenfeder 18 - Verschlußschraube3 - Zyllnderschraube 19 - Dichtrlng4 - Kupferdichtrlng 20 - Druckfeder5 - Adapter 21 - Kugel6 - Zyllnderstlft 22 - Kolben7 - Sechskantmutter 23 - Lagerbolzen8 - Sechskantschraube 24 - Slcherungsschelbe9 - Kettenrad 25 - SIcherungsschelbe10 - Zyllnderstlft 26 - LagerbolzenI1 - Federring27 - Beilagschelbe12 - Flansch 28 - Buchse13 - Führungsplatte 29 - l)lleltung14 - Sechskantschraube 29 - Hohlschraube15 - Spannschlene 29 - Dichtring16 - Steuerkette 29 - Schelle1 - Nockenwelle2 - Scheibenfeder3 - Zylinderstift4 - Führung5 - Sechskantschraube6 - Steuerkette7 - Kettenrad8 - Sicherungsbiech9 - Sechskantschraube10 - Kolben12 - Druckfeder13 - Dichtring14 - Verschluflschraube15 - Lagerbolzen16 - Beilagscheibe17 - Gleitschiene18 - Slcherungsscheibe19 - Lagerbolzen20 - Sicherungsscheibe

Kettenspanneraus- und einbauenlprüfenMotor M10, M30Bei Kettengeräuschen, die auf einen nicht exakt arbeitendenKettenspanner schließen lassen, ist der Kettenspanner auszubauenund zu prüfen.Der Kettenspanner ist auf der rechten Seite in das Kurbelgehäuseeingeschraubt. Er spannt die Steuerkette durch die Federkraftder Druckfeder sowie durch den Öldruck im Kettenspanner,der vom Motoröldruck abhängig ist.Ungewöhnliche Kettengeräusche können folgende Ursachenhaben:WWWWWKolben schlecht entlüftet.Kolben hat gefressen.Entlüftungsschlitze verstopft.Kugelventil im Kolben arbeitet nichtFederdruck zu gering oder zu groß.AusbauKolben -K- schütteln und dadurch Freigängigkeit der Kugel-H- prüfen.Ventilwirkung prüfen. Dazu mit Pressluft von der Seite 1 inden Kolben blasen, dabei muß das Ventil offen sein. Anschließendin Richtung 2 hineinblasen, das Ventil muß nungeschlossen sein.Falls nicht, Ventil -F- aus der Hülse -G- austreiben undreinigen. Dabei darauf achten, daß die Entlüftungsschlitze-I- frei sind.EinbauMit Ölspritzkanne ca. 100 cm3 Motoröl in die Bohrung amMotorblock einfüllen.Kolben mit Feder und neuern Dichtring einsetzen und Ver-*\schlußschraube ganz leicht (nurwenige Umdrehungen) anschrauben.Achtung: Das konisch gewickelte Federendemuß zur Verschlußschraube zeigen.Zylinderkopfdeckel und Deckel für Nockenwellen-Zahnradabschrauben.Verschlußschraube -E- herausdrehen. Achtung: DieSchraube steht durch die Druckfeder unter starkem Druck.PrüfenDruckfeder und Kolben für Kettenspanner herausnehmen.Länge der entspannten Druckfeder messen, Sollwert:1555 mm.Spannschiene -1 - so lange hin- und herbewegen, bis ander Verschlußschraube Öl austritt und ein Widerstand spürbarwird.Verschlußschraube mit 35 Nm festziehen.Zylinderkopfdeckel und Deckel für Nockenwellen-Zahnradanschrauben, siehe Seite 21.

Zahnriemen aus- und einbauenMotor M201 - Obere Zahnriemenabdeckung2 - Untere Zahnriemenabdeckung3 - Sechskantschraube M64 - Sechskantschraube M65 - Sechskantschraube M66 - Gummiabdeckung7 - Motoraufhängehaken8 - lmpulsgeber9 - Halter10 - Sechskantschraube M8I1 - Federscheibe12 - Zylinderschraube M613 - Halter14 - KabelschachtAchtung: Der Zahnriemen ist im Rahmen der Wartung alle 4Jahre zu ersetzen. Ein gelaufener Zahnrlemen darf nicht wie- ,- T=?-derverwendet werden, sondern ist, wenn er einmal entspannt [wurde, grundsätzlich zu ersetzen, und zwar unabhängig vonIder Laufleistung.IAusbauAchtung: Die Zahnriemenabdeckung kann beim Vergasermotorvonder hier gezeigten Abdeckung abweichen, dader Zündverteilernicht am Ende der Nockenwelle angeflanscht ist.Abdeckhaube für Zündverteiler abnehmen. Dazu Laschenoben und unten mit Schraubendreher über die Rastnaseanheben.Kabelschacht mit Schraubendreher abhebelnc?s' --TVerteilerläufer -2- abziehen. Falls er angeschraubt ist, mitInnensechskant-Winkelschraubendreher SW 3 abschraubenund mit Abdeckring -3- herausnehmen.Obere Zahnriemenabdeckung abschrauben -4-.Gummiabdeckung ausclipsen.Kabelschacht unterhalb des Verteilers abhebeln und zurSeite legen.520i mit Katalysator (Motronic): Zündverteiierkappe -1 -abschrauben und mit Zündkabeln abnehmen. Hierzu wirdein Winkelschraubendreher SW 8 benötigt, zum BeispielHAZET 850-8 mit 865.I

Zylinder 1 auf OT (oberen Totpunkt für Zylinder 1) stellen.Dazu Getriebe in Leerlaufstellung bringen, Handbremseanziehen. Kurbelwelle an der Riemenscheibe rechtsherum(in Motordrehrichtung) verdrehen. Zum Verdrehen des Motorskann auch der 5. Gang eingelegt und das Fahrzeug beigelöster Handbremse auf einer ebenen Fläche verschobenwerden.Schwingungsdämpfer - 1 - von der Kurbelwelle abschrauben.Dabei 1. Gang einlegen, Handbremse anziehen unddadurch Riemenscheibe gegenhalten. Zusätzlich abgebildeteTeile: 2 - Riemenscheibe, 3 - Sechskantschraube, 4- Beilagschei~e, 5 - Zentralschraube, 6 - Zahnriemenrad,7 - Paßstift, 8 - Scheibenfeder, 9 - Keilriemen.Stecker für Bezugsmarkengeber unter dem Ansaugrohr abziehen.Stecker vom Öldruckschalter abziehen, siehe Seite 62.Befestigungsmutter für Spannbügel des Generators amMotorblock lösen.Obere Zahnriemenabdeckung nach oben abnehmen.Spannbügel ganz abschrauben und untere Abdeckung abnehmen.Die OT-Stellung ist erreicht, wenn die Kerbe -1 - am Nokkenwellenzahnradauf die Markierung -2- am Zylinderkopfzeigt. Gleichzeitig muO die OT-Markierung am Schwingungsdämpferder Bezugsmarke gegenüberstehen.Schrauben -E- und -F- lockern und Spannrolle -RmitSchraubendreher -S- nach innen drücken.Schraube -E- festziehenZahnriemen abnehmen. Achtung: Bei ausgebautemZahnriemen Motor möglichst nicht verdrehen, sonst könnenan Kolben und Ventilen schwere Schäden entstehen.EinbauAchtung: Beim Auflegen des Zahnriemens darf weder dieNockenwellenstellung noch die Zwischenwellenstellung oderdie der Kurbelwelle verändert werden. Sonst können schwerwiegendeSchäden am Motor entstehen, beziehungsweise derMotor gibt nicht mehr seine volle Leistung ab. Nachdem derZahnriemen gespannt wurde, empfiehlt es sich, die EinstellungNockenwelle und Kurbelwelle nochmals zu kontrollieren.

1 - Kurbelwelle 3 - Nockenwelle2 - Zwischenwelle 4 - SpannradNeuen Zahnriemen auflegen. Dabei am Kurbelwellenzahnrad-1 - beginnen und Zahnriemen -Z- entsprechendder Numerierung in der Abbildung auflegen.SpannenSchrauben -E- so weit lockern, daß sich die Spannrolledurch die Federkraft bewegen Iäßt.Motor in Drehrichtung einmal bis OTdurchdrehen. Dadurchspannt sich der Zahnriemen durch die Federkraft derSpannvorrichtung.Achtung: Die Markierungen müssen bei gespanntem Zahnriemenunbedingt gleichzeitig übereinstimmen, sonst könnenschwerwiegende Schäden am Motor entstehen.Untere Zahnriemenabdeckung und Spannbügel für Generatoreinbauen, nicht festschrauben.Obere Zahnriemenabdeckung mit Motoraufhängehakenanschrauben.Gummiabdeckung hinten einhängen, nach vorn ziehen undüber die Kante der oberen Verkleidung einrasten.Spannbügel für Generator anschrauben.Kabelschacht unter Verteiler einclipsen.Stecker für Öldruckschalter aufschieben.Stecker für Bezugsmarkengeber aufstecken.Schwingungsdämpfer ansetzen und mit 23 Nm festziehen.Keilriemen einbauen und spannen, siehe Seite 42.Abdeckung in Verteiler einsetzen.Verteilerläufer und Verteilerkappe anschrauben, in umgekehrterReihenfolge wie beim Ausbau.Abdeckung für Verteiler ansetzen und einclipsen.Achtung: Für die Überwachung der Zahnriemen-wechselintetvalleam Zylinderkopfdeckel einen Aufkleber anbringen mitDatum und Kilometerstand des Zahnriemenwechsels.Nockenwelle aus- und einbauenMotor M10lM30AusbauAchtung: Beschrieben wird nur der Ausbau bei den Motorenoh~e Zahnriemen.Zylinderkopf ausbauen und auf 2 Holzleisten legen, sieheSeite 23.Steuerzeiten überprüfen. Bei OT-Stellung der Kurbelwellernuß die Markierung am Nockenwellenzahnrad -N- mitder Markierung auf dem Zylinderkopf übereinstimmen-Pfeile-. Gleichzeitig muß sich die Markierung am Kurbelwellenflansch-K- mit der Nase auf der Abdeckung dekken.Andernfalls Zahnriemen nochmal abnehmen, Räder aufMarkierung stellen und Zahnriemen neu auflegen undspannen.In dieser Stellung zuerst Schraube -E-, dann Schraube-F- festziehen, siehe Abbildung W-1040.Hohlschraube -E- herausdrehen, dabei auf Lage derDichtringe achten, damit sie an der gleichen Stelle wiedereingebaut werden.Ölrohr -F- aus den Haltefedern herausziehen.

Vergaserrnotor: Kraftstoffpumpe -G- abschrauben undmit lsolierflansch -H- sowie Dichtungen abnehmen. Stößeletwas herausziehen.Ventilspiel bei allen Ventilen auf größtes Spiel einstellen,siehe auch Seite 272.Druckrahmen (4-Zylinder-Motor: BMW-Werkzeug 11 1040;6- linder er-Motor: BMW-Werkzeug 11 1060) auf den Z~lin- Führungsblech anschrauben. Lose Verschlußsto~fenderkopf setzen, dabei Spannbügel so aufsetzen, daß diekurze Seite zum Abgaskrümmer zeigt.Spannschraube reindrehen, dadurch Ventilfedern vorspannenund gleichzeitig Nockenwelle entlasten. Achtung:Spannschraube nicht zu weit spannen, damit sich die Ventiltellerder Ein- und Auslaßventile nicht berühren.-2-ersetzen und mit Sicherungsmittel, zum Beispiel Loctite270, einsetzen.Ac.,tung: der ,ontage des ~ ~ h ~ muß ~ sich ~die Nockenwelle leicht drehen lassen.Nockenwelle so drehen, daß die Kerbe am Nockenwellenflanschmit der Gußnase am Zylinderkopf übereinstimmt.Die Nockenwelle befindet sich dann in OT-Stellung fürZylinder 1.Kipphebel entspannen und Druckrahmen abnehmen.Vergasermotor: Kraftstoffpumpe einbauen, siehe Seite 78.Ölleitung einsetzen, dabei Dichtringe in der gleichen Lagewie vor dem Ausbau einlegen. Hohlschraube reindrehenund festziehen. Anzugsdrehmoment Motor MIO: 10 Nm;Motor M30: 8 Nm.Zylinderkopf einbauen, siehe Seite 23.Fixierstifte -1 - einsetzen und Führungsblech -3- an derStirnseite des Zylinderkopfes abschrauben -Pfeile-.Nockenwelle vorsichtig nach vorn herausziehen

KipphebelIKipphebelachsenaus- und einbauenBesonders laute Ventilgeräusche können durch lose Gleitsteineder Kipphebel verursacht werden. Die Kipphebelachsenmüssen unter anderem auch zum Ausbau der Ventile entferntwerden.Achtung: Werden Teile der Ventilsteuerung wieder vetwendet,müssen diese an gleicher Stelle wieder eingebaut werden.Damit keine Verwechslungen vorkommen, empfiehlt es sich,ein entsprechendes Ablagebrett anzufertigen.Motor M1 0, M30Nockenwelle ausbauen, siehe Seite 33.Achtung: Beim Motor M10 ist die Kipphebelachse auf der Einlaßseite-1 - hinten offen Die Kipphebelachse auf der Auslaß-Seite -2- muß mit einem Stopfen verschlossen sein Beim MotorM30 sind beide Achsen mit einem Stopfen versehenKipphebelachsen vorsichtig mit Dorn heraustreiben DieBMW-Werkstatt schraubt zum Ausziehen ein Schlag-Ausziehgerat(Nr 113060) in die Kipphebelachsen einKipphebel mit Federn, Scheiben und Anlaufringen abnehmen*w'%lm10)-Motor M10 Zundverteilerflansch abschrauben -Pfeile-Beim Motor M30 hinteren Abschlußdeckel fur KipphebelachsenabschraubenEinbauF':S'J -Kipphebel und Anlaufringe zurückschieben. Sprengringe-5- heraushebeln und Fixierstifte -6- abnehmen.Kipphebel prüfen: Eingelaufene Kipphebel oder Kipphebelmit losen Gleitsteinen -Pfeil- ersetzen.Falls der Kipphebel ersetzt wird, Paßschraube -5-, Exzenter-6-, Scheibe -7- und Mutter -8- auf neuenKipphebel umbauen. Dabei muß die dicke Seite des Exzentersnach unten gerichtet sein und die Bohrung nach außen.Paßschraube so drehen, daß die abgeschrägte Seite zurNase am Kipphebel zeigt. Anschließend Mutter anschrauben.Achtung: Die Paßschraube und die Mutter habenFeingewinde M 6x0,75.Achtung: Kipphebelachsen prüfen, eingelaufene Achsen ersetzen.

Motor M20Zylinderkopf ausbauen und auf 2 Holzleisten legen, sieheSeite 23.Kipphebelachsen eintreiben und so ausrichten, daß dieZylinderkopfschrauben in die Aussparungen passen. Einbaureihenfolgefür die Teile der Ventilsteuerung: Feder-1-, Scheibe -2-, Kipphebel -3-, Anlaufring -4-,Sprengring -5-. A = Kipphebelachse auf der Auslaßseite,E = Kipphebelachse auf der Einlaßseite.Achtung: Neuere, kürzere Federn können mit den längerenFedern gemischt eingebaut werden.Verschlußstopfen an den Kipphebelachsen mit Sicherungsmittel,zum Beispiel Loctite 270, einsetzen, siehe unter>>Ausbau-.Fixierstifte -6- einsetzen.Ölrohr -1 - abschrauben und herausnehmen.Zahnriemenrad abschrauben.Ventilspiel aller Ventile auf größtes Spiel einstellen, sieheim Kapitel >>Wartung

Achtung: Kipphebelachsen prüfen, eingelaufene Achsen undKipphebel ersetzen, in gleicher Weise, wie bei den MotorenM10JM30.Kipphebelachsen so einbauen, daß die großen Ölbohrungenzur Ventilführung nach unten, die kleinen Ölbohrungenund die Nuten für das Fixierblech nach innen zeigen.Kipphebel aufschieben.Federklammern so auf die Kipphebel aufdrücken, daß diegerade Fläche der Klammer in die Nut der Kipphebelachseeingreift.Fixierblech in die Nuten der Kipphebelachsen einsetzen.Verschlußstopfen eindrücken.Zahnriemenrad mit Abdeckung sowie Adapter und 70 Nmanschrauben.Ölleitung anschrauben.Zylinderkopf einbauen, siehe Seite 23.Ventilspiel einstellen, siehe Kapitel >>Wartung..Motor M20Hinweis: Die Motoren M10lM30 haben gegenüber dem gezeigtenMotor folgende Unterschiede: Nur 1 Ventilfeder, 2 Federtellerunterhalb der Ventilfeder, Kipphebelfixierung auf derAchse mittels Sprengringen (mit Anlaufringen), Federn auf derKipphebelachse zwischen den einzelnen Kipphebeln.I - Kipphebelachse2 - Halteblech3 - Federteller4 - Ventilfeder5 - Ventilfeder6 - Ventilschaftabdichtung7 Federteller oben8 - Ventilkegelstück9 - StopfenI0 - KlammerI1 - Verschlußstopfen12 - Kipphebel13 Schraube14 - Exzenter15 - BeilagscheibeI1 16 - Sechskantmutter17 - Einlaßventil18 - Auslaßventil

Motor M 211 - Nockenwelle2 - Gleitlager3 - Schwinghebel4 - Exzenter5 - Rändelschraube6 - Sechskantmutter7 - Haltefeder8 - Kugelbolzen9 - Einlaßventil10 - Auslaßventil11 - Federteller12 - Ventilfeder13 - Ventilschaftabdichtung14 - Federteller15 - Ventilkegelstück16 - blleitung17 - 0-RingVentil aus- und einbauenAusbauAchtung: Werden Teile der Ventilsteuerung wieder verwendet,müssen diese an gleicher Stelle wieder eingebaut werden.Damit keine Verwechslungen vorkommen, empfiehlt es sich,ein entsprechendes Ablagebrett anzufertigen.Zylinderkopf ausbauen, siehe Seite 23.Kipphebelachsen ausbauen, siehe Seite 35.Achtung: Zum Spannen der Ventilfedern kann auch ein handelsüblicherVentilspanner eingesetzt werden. Je nach verwendetemWerkzeug müssen dann aber Ansaug- beziehungsweiseAbgaskrümmer abgeschraubt werden.Feder entspannen und Federteller oben, Ventilfeder sowieFederteller unten abnehmen.Ventilschaftabdichtung mit Spezialzange abziehen. Hierzueignen sich beispielsweise die Ventildichtringzange 791-5oder der Schlagauszieher 791 -2 von HAZET.Ventil zur Brennraumseite aus dem Zylinderkopf herausziehen.Nächstes Ventil ausbauen.EinbauVor Einbau der Ventile Ventilführungen prüfen, eventuell Ventilsitzenacharbeiten, siehe Seite 39.Achtung: Wird ein neues Ventil eingebaut, auf jeden Fall vorherVentilsitz nacharbeiten.Ventilschaft an der Anlagefläche der Ventilkegelstücke entgraten.Ventilschaft und Ventilführung mit Motoröl leicht einölenund Ventil einsetzen.Ventilfeder mit BMW-Werkzeug 111040 herunterdrückenund Ventilkegelstücke -C- abnehmen.

Ventilschaft-Abdichtung -A- leicht einölen und mit geeignetemTreibdorn -D- bis zum Anschlag aufdrücken. Achtung:Um Beschädigungen der Ventilschaft-Abdichtung zuvermeiden, vor dem Einbau Montagehülse -H- über denVentilschaft schieben. Steht die Montagehülse nicht zurVerfügung, Ventilschaft an den Anlageflächen der Ventilkegelstückemit glattem Klebeband abkleben. Nach dem EinbauKlebeband entfernen.Ventilteller unten einsetzen.Ventilfeder und Ventilteller oben einsetzen. Nur Ventilfederngleicher Farbmarkierung, Drahtdicke und Länge einbauen.Progressive Ventilfedern (ungleichmäßig gewunden)sind mit den engen Windungen gegen den Zylinderkopfzu montieren.Achtung: Beim Motor M10 sind seit 9/82 Ventilfedern mit einerHöhe von 38f 1 mrn eingebaut, vorher 3751 mm. Wird einneuerer Zylinderkopf bei einem Motor vor 9/82 eingebaut, undwerden gleichzeitig die alten Ventilfedern umgebaut, dannmüssen unter die Ventilteller jeweils 1 mm starke Unterlegscheibengelegt werden. Ein neuerer Zylinderkopf ist mit einemauf der Auslaß- und auf der Einlaßseite gekennzeichnet.0 Ventilfeder zusammendrücken und Ventilkegelstücke einsetzen.Ventilfeder langsam entspannen und dabei auf richtigenSitz der Kegelstücke achten.0 Anschließend nächstes Ventil einbauen. Dabei Ein- undAuslaßventil nicht verwechseln.0 Kipphebelachsen einbauen, siehe Seite 35.0 Zylinderkopf einbauen, siehe Seite 23.Ventil von der Brennraumseite her in die Ventilführung einführen,bis die Oberkante vom Ventilschaft mit der Ventilführungabschließt, und Spiel durch seitliches Hin- und Herbewegendes Ventils prüfen.Zum Prüfen Stahllineal am Ventilteller anlegen. Das Spieldarf höchstens 0,8 mm betragen.Gegebenenfalls Ventilführungen erneuern lassen (Werkstattarbeit).Ventilsitz imZylinderkopf nacharbeitenVentilsitze mit Verschleiß- oder Verbrennungsspuren könnenbei allen Motoren nachgearbeitet werden, solange die Korrekturwinkelund Sitzbreiten eingehalten werden. Andernfalls mußder Zylinderkopf ersetzt werden. Ventilsitzringe können mit denüblichen Werkstattmitteln erneuert werden. Für das Nacharbeitenwird ein Ventilsitz-Drehgerät benötigt. Diese Arbeiten sollteman von einer Fachwerkstatt durchführen lassen.Ventilführungen prüfenBei Instandsetzungsarbeiten an einem Zylinderkopf mit undichtenVentilen genügt es nicht, die Ventile und Ventilsitzezu bearbeitenbeziehungsweise zu erneuern. Es ist außerdem dringenderforderlich,dieventilführungen auf Verschleiß zu prüfen.Besonderswichtig ist die Prüfung an Motoren mit längerer Laufzeit.Verschlissene Ventilführungen gewährleisten keinen zentrischenVentilsitz und führen zu hohem Ölverbrauch. Ist derVerschleiß zu groß, sind die Ventilführungen zu erneuern(Werkstattarbeit).0 Ventil ausbauen.0 Ventilführung innen gegebenenfalls von Ablagerungen reinigen,dabei nicht verkratzen.B - VentilsitzbreiteF - VentilführungH - HöheVentilrandS - VentilsitzringV - VentilZ - ZylinderkopfVentil auf einer Ventilschleifmaschine mit einem Winkel von45"20' schleifen. Ventile mit zu geringer Höhe -H- amVentilrand müssen ersetzt werden. Mindestranddicke beiden Benzinmotoren: Auslaßventil: H = 2,O mm; Einlaßventil:H = 1.3 mm.

Achtung: Die Schleifpaste ist nach dem Einschleifen sorgfälti!zu entfernen.Geprüft werden kann der Schleifvorgang am Tragbild sowicmit Kraftstoff: Ventil lose einsetzen, Kraftstoff in Brennrauneinfüllen, Kraftstoff darf nicht aus der Ventilführung auslaufen. Sonst Schleifvorgang wiederholen.Vakuumpumpe prüfenlaus- und eintbauenMotor M21Beim Nacharbeiten des Ventilsitzes zuerst 45"-Winkelnacharbeiten, dann Ventilsitzbreite durch Nacharbeiten derKorrekturwinkel herstellen.Nacharbeitungsrnaße:MotorVentilsitzbreite BEinlaßventil mmAuslaßventil mmVentilsitzwinkel cuKorrekturwinkel (3yM 201,65 + 0,351,65 + 0,3545"15"75"Anschließend Ventile einschleifen.Ventilsitz einschleifenM211,75 t 0,252,751 I0,2545"0"65"M10/M301,4 f 0,41,7 + 0,445"15"75"Die Vakuumpumpe befindet sich beim Dieselmotor unter denZylinderkopfdeckel und wird von der Nockenwelle angetrieberDie Pumpe erzeugt den nötigen Unterdruck für den Bremskraftverstärker, da beim Dieselmotor im Gegensatz zum Benzinmotor kein ausreichender Unterdruck im Saugrohr vorhanden ist.Achtung: Der Motor darf nicht ohne Vakuumpumpe laufen.PrüfenUnterdruckmanometer an die Vakuumpumpe anschließe1und Motor laufen lassen.Die Vakuumpumpe muß einen Unterdruck von mindesten530 mbar erzeugen, sonst Pumpe erneuern.Ausbau0 Zylinderkopfdeckel ausbauen.Kurbelwelle drehen und dadurch Nockenwelle so verdrehen, bis der Nocken für die Vakuumpumpe nach unte~zeigt. Achtung: Nockenwelle nicht am Nockenwellenzahrrad verdrehen. Zum Verdrehen der Kurbelwelle Stecknu'an der Kurbelwellen-Riemenscheibe ansetzen und rechtsherum drehen.Bei einwandfrei bearbeiteten Ventilsitzringen und neuen Ventilenist das Einschleifen der Ventilsitze im Zylinderkopf nichtunbedingt erforderlich.Vakuumpumpe mit 4 Muttern abschrauben und herausnetmen.Die Ventile dürfen nur mit feinkörniger Schleifpaste eingeschliffenwerden. Für die notwendigen Drehbewegungenwird ein Gummisauger auf den Ventilteller gesetzt. Rillenbildungauf den Sitzflächen beim Einschleifen Iäßt sichdurch häufiges Anheben und gleichmäßiges Weiterdrehendes Ventils während des Schleifvorgangs vermeiden.

EinbauDa bereits kleinste Schmutzpartikel zur Zerstörung desLaders führen können, Motor niemals ohne Luftfilter laufenlassen.. . W Ein abgezogener Schlauch am Regelventil kann bei Voll-'->: 3L$,';.'gas zur Überladung und damit zur Zerstörung des Motorsführen.IAbgasturbolader aus- und einbauen0 Vakuumpumpe so ansetzen, daß der Rohrstutzen hinten istund der Nocken in der Aussparung des Stößels läuft.0 Dichtring -4- einsetzen. Vorher auf Beschädigung prüfen,gegebenenfalls ersetzen, siehe auch Abbildung W-1095auf Seite 22.0 Zylinderkopfdeckel einbauen. gegebenenfalls Deckeldichtungerneuern, siehe Seite 21.Der AbgasturboladerDer Dieselmotor des BMW 524 td ist mit einem Turbolader aus-Gerüstet. Beim Turbolader sitzen auf einer Welle zwei Turbinenräder,die in zwei voneinander getrennten Gehäusen untergebrachtsind. Für den Antrieb der Turbinenrädei sorgen dieohnehin vorhandenen Abgase. Sie bringen die Laderwelle aufbiszu 120000 Umdrehungen in der Minute. Und dc Abgas- undFrischluftrotor auf gleicher Welle sitzen, wird mit gleicher DrehzahlFrischluft in die Zylinder gedrückt. Bei zu hohem Ladedrucköffnet das Wastegateventil am Turbolader, der Druckkann entweichen, damit keine Motorschäden entstehen.Der Turbolader ist ein äußerst präzise hergestelltes Bauteil. Esempfiehlt sich deshalb, eine Reparatur nur von einem Fachmannausführen zu lassen. In der Regel wird der Turbolader beieinem Defekt komplett ausgetauscht.Der Abgasturbolader wird vom Motorölkreislauf mit Öl versorgt.Um eine ausreichende Schmierung des Laders sicherzustellen.sind folgende Punkte zu beachten:I Nur vorgeschriebenes Motoröl verwenden, vorschriftsmäßigwechseln.I Motor nicht bei hoher Drehzahl abstellen, da der Ladernachläuft.I Nach dem Ölwechsel Motor nicht sofort starten, sondernerst mit dem Anlasser einige Male durchdrehen, damit dasÖl an die Schmierstellen gefördert wird. Damit der Motornichtanspringt, Kabelverbindung zum Abschaltventil an derEinspritzpumpe trennen. Das gleiche gilt auch, wenn derMotor über einen längeren Zeitraum abgestellt war.1 - Turbolader 8 - Zyllnderschraube2 - Stiftschraube 9 - Bellagscheibe3 - Öl-Vorlaufleitung 10 - Schlauchschelle4 - Dlchtring I1 - Schlauch5 - Anschlußstück 12 - Schlauchschelle6 - Öl-Rücklaufleitung7 - 0-Ring13 - Rohrschelle14 - WastegateventilAusbauLuftregelschlauch zum Luftsammler ausbauen. dazuSchellen Iösen und zurückschieben.Luftschlauch zum Luftfilter abziehen, dazu Schelle lösenund zurückschieben.Muttern für Abgasrohr von den Stehbolzen -2- abschrauben.Einbaulage der Rohrschelle -13- mit Filzstift kennzeichnenund Schelle abschrauben.Ölleitungen -3- und -6- abschrauben undverschließen.4 Befestigungsschrauben für Turbolader herausdrehenund Lader vom Abgaskrümmer abnehmen.