MAV 03.2018

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

Innovation in der spanenden Fertigung<br />

www.mav-online.de | € 18,-<br />

03-2018<br />

Maschinen Reportage: Tadellose Teile für Luxusuhren Seite 34<br />

Grindtec Special Digitale Lösungen für Schleifmaschinen Seite 40<br />

Software Anwender erreicht volle Performance dank Virtual Machining Seite 132<br />

Trend<br />

Ausbildung<br />

Seite 20<br />

März 2018 1

So faszinierend wie die Natur –<br />

Schleiflösungen von Kellenberger.<br />

<br />

Halle 5, Stand 5129<br />

Als weltweit führender Hersteller von Präzisionsschleifmaschi-<br />

<br />

Langlebigkeit sowie hohe Investitions- und Produktionssicherheit.<br />

Zusammen mit Ihnen erarbeiten wir individuelle Gesamtkonzepte.<br />

<br />

das profunde Wissen und die langjährige Erfahrung im Bereich<br />

Universal-, Innen- und Aussenrund-, Flach-, Tief- oder Koordi-<br />

<br />

<br />

<br />

www.kellenberger.com<br />

www.hardinge.com<br />

2 März 2018

Bildung ist Pflicht<br />

■■■■■■<br />

Industrie 4.0, Wirtschaft 4.0 und Berufsbildung<br />

4.0 sind laut dem Bundesinstitut für Berufsbildung die Zukunftsthemen.<br />

Gerade für deutsche Unternehmen sind die<br />

Themen für die Rekrutierung geeigneter Fachkräfte von enormer<br />

Bedeutung. Der digitale Transformationsprozess, der Einsatz<br />

von Robotern sowie der wachsende Einfluss künstlicher<br />

Intelligenz sorgen für bislang nicht gekannte strukturelle<br />

Verschiebungen in Arbeits- und Produktionsprozessen.<br />

Arbeiten und Lernen<br />

werden sich von Grund auf<br />

ändern. „Der Umgang mit<br />

leistungsstarken IT-Infrastrukturen<br />

sowie das Arbeiten<br />

und Lernen in Virtualund<br />

Augmented-Reality-Umgebungen<br />

oder mithilfe von<br />

Erklärvideos und Tutorials<br />

sind längst keine Zukunftsmusik<br />

mehr“, so der BIBB-<br />

Präsident Professor Friedrich<br />

Hubert Esser.<br />

Aber man darf beim Thema<br />

Ausbildung natürlich nicht<br />

stehen bleiben. Die Weiterbildung der eigenen Mitarbeiter<br />

ist der wichtigere Meilenstein auf dem Weg zur Arbeit 4.0.<br />

Für Prof. Esser ist die digitale Weiterbildung schon lange nicht<br />

mehr Kür, sondern Pflicht!<br />

Die Deutsche Ausbildungs-Landschaft bietet eine beinahe<br />

unüberschaubare Anzahl an Möglichkeiten sich als digitale<br />

Fachkraft zu qualifizieren. Die Spanne der Angebote reicht<br />

von der dualen Ausbildung über ein Duales Studium bis hin<br />

zum Universitätsstudium. In unserem Trendthema Ausbildung<br />

ab Seite 20 haben wir einige besondere Beispiele herausgestellt.<br />

Das Thema Digitalisierung war auch auf der Metav 2018 auf<br />

vielen Messeständen zu entdecken. Auf dem „2. mav Themenpark<br />

industrie 4.0“ bekamen die Besucher die Informationen<br />

in gebündelter Form präsentiert. Die Highlights daraus lesen<br />

Sie ab Seite 93.<br />

Für alle Schleifer ist die Grindtec vom 14. bis zum 17. März in<br />

Augsburg der Pflichttermin im Frühjahr. Ab Seite 38 haben<br />

wir ihnen zahlreiche Neuigkeiten aus der Welt der Hochpräzision<br />

zusammengestellt.<br />

■<br />

Editorial<br />

Frederick Rindle<br />

Redakteur<br />

frederick.rindle@konradin.de<br />

Wir freuen uns auf Sie. Halle 14/A45<br />

20. Internationale Messe<br />

für Technologien der Metallbearbeitung<br />

ISCARs Premium-<br />

Schneidstoffe<br />

für mehr<br />

Produktivität<br />

beim Fräsen<br />

IC5400<br />

IC808<br />

Stahl<br />

IC845<br />

Universelle Schneidstoffe<br />

IC830<br />

schwer zerspanbare<br />

Werkstoffe<br />

ISO-M und ISO-S Bereich<br />

IC5820<br />

IC840<br />

ISCARs Premium-Schneidstoff<br />

Intelligente Zerspanung<br />

mit ISCARs IQ-Werkzeuglinien<br />

März 2018 3<br />

www.iscar.de

Inhalt 03-2018<br />

Vom Rohling zum hochpräzisen<br />

Gewindebohrer mit<br />

einer einzigen Maschine:<br />

Was fantastisch klingt,<br />

macht Junker wahr. Das<br />

Bearbeitungszentrum Justar<br />

schleift aus Rundstäben in<br />

nur einer Einspannung fertige<br />

Werkzeuge. Bild: Junker<br />

44<br />

TREND Ausbildung<br />

20 Verbände, Organisationen und Unternehmen werben<br />

erfolgreich für die duale Ausbildung<br />

22 Fachkräftemangel aktiv angehen<br />

24 Bildung und Wettbewerb vereint<br />

26 Wissenstransfer aus der Forschung in die Industrie<br />

beschleunigen<br />

01 Maschinen<br />

28 Multifunktionsbearbeitung mit additiver Fertigung<br />

30 Dreh-Fräs-Komplettbearbeitung großer Werkstücke<br />

32 BAZ und Anlagen für die additive Fertigung<br />

33 Kompakte Bandsäge für Gehrungsschnitte<br />

34 Anspruchsvolle Automatendrehlösungen: tadellose<br />

Teile für Luxusuhren und Schmuckmanufakturen<br />

SPECIAL Grindtec<br />

38 Individualisierte Gesamtlösungen<br />

für die Schleifbearbeitung<br />

40 Digitale Lösungen für Schleifmaschinen<br />

42 Weltneuheiten für die Feinstbearbeitung<br />

44 Vom Rohling zum hochpräzisen Gewindebohrer<br />

mit einer einzigen Maschine<br />

46 Lokaler Anbieter erobert Gewindebohrermarkt<br />

in Thailand<br />

47 Oberflächenfeinstbearbeitung Industrie 4.0 ready<br />

48 Großvolumige Innen-Unrundbearbeitung<br />

von kleinen Futterteilen<br />

50 Neue Evolutionsstufe der Schleiftechnologie<br />

52 Werkzeugbearbeitung von Hartmetall bis PKD<br />

54 Schleiflösungen, angepasst an den Kundenwunsch<br />

56 Spannzangenhalter bringt mehr Qualität für Schleifer<br />

58 Motorenkomponenten effektiv bearbeiten<br />

60 Highend-Hartmetallsorten für die Titanbearbeitung<br />

62 Hersteller von Abricht- und Profiliermaschinen setzt<br />

auf flexible CNC-Plattform<br />

64 Werkzeugeinstellung: Effizienzbooster<br />

im Doppelpack<br />

67 Automatisiert bestücken und messen<br />

68 Neue Hochgeschwindigkeits-Schleifspindel<br />

70 Automobilzulieferer vereinfacht Handling<br />

von Frässpänen mittels Brikettierpresse<br />

72 Sächsischer Filterspezialist schafft Lösungen<br />

für hochkomplexe Feinstfiltrationsaufgaben<br />

74 Moderne Filtertechnik verbessert<br />

Bearbeitungsqualität beim Schleifen<br />

76 Abgestimmte Medien für Schleifprozesse<br />

78 KSS – das flüssige Werkzeug<br />

02 Werkzeuge<br />

80 Intelligentes Fräsen mit neuer Werkzeugserie<br />

84 Hartmetall oder HSS?<br />

86 Wendeschneidplatten mit Voll-CBN-Oberflächen<br />

88 Die Zerspanungstrends 2018<br />

03 Automatisierung<br />

128 Große Maschinenteile voll automatisiert, flexibel und<br />

hoch präzise gefertigt<br />

130 Funkende Signalsäule erhöht Transparenz<br />

4 März 2018

März 2018 1<br />

mav Themenpark Industrie<br />

4.0: Produkt -<br />

individualisierung und<br />

Prozesskomplexität<br />

brauchen mehr Kompetenz.<br />

Bild: LPS<br />

122<br />

136<br />

Beim Messerhersteller<br />

Friedr. Dick in Deizisau<br />

werden stark verschmutzte<br />

Klingen in einer<br />

wässrigen Reinigungsanlage<br />

von Mafac<br />

gesäubert. Das Ergebnis<br />

sind vollständig saubere<br />

und trockene Teile.<br />

Bild: Mafac<br />

AQUA DRILL EX FLAT<br />

FÜR ZUVERLÄSSIGE BOHRPROZESSE<br />

TOP<br />

QUALITY<br />

LEADER<br />

Exakt zentrierend<br />

bei schrägen Bohrungen<br />

Gratarm in Blech und<br />

dünnen Wandungen<br />

04 Software<br />

132 Anwender erreicht volle Performance dank<br />

Virtual Machining<br />

135 CAD/CAM-Software um Laserhärten und<br />

-auftragsschweißen ergänzt<br />

Minimiert den<br />

Werkzeugwechsel<br />

Beschichtung<br />

für extra lange<br />

Standzeiten<br />

Anlagen, Verfahren<br />

136 Messerhersteller nutzt wässrige Reinigungsanlage<br />

für saubere Klingen<br />

Rubriken<br />

6 Titelgeschichte<br />

12 Aus der Branche<br />

93 mav Themenpark Industrie 4.0<br />

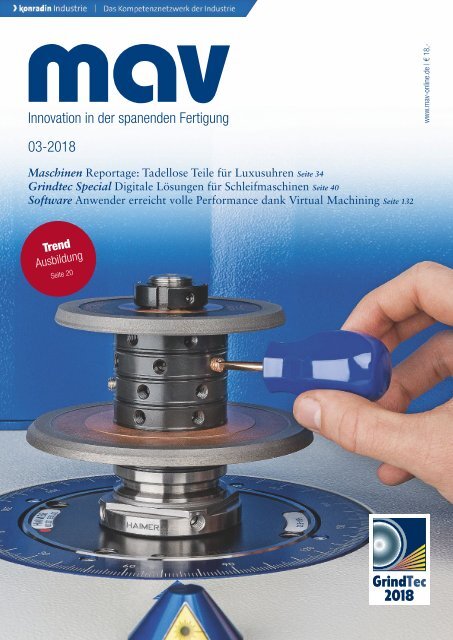

Zum Titelbild<br />

Wuchten kann ganz einfach<br />

sein: Mit der Haimer<br />

Tool Dynamic und entsprechenden<br />

Schleifscheibenaufnahmen<br />

sowie speziellen<br />

Schwermetallschrauben<br />

dauert das Wuchten nur<br />

wenige Minuten.<br />

Bild: Haimer<br />

Innovation in der spanenden Fertigung<br />

03-2018<br />

Maschinen Reportage: Tadellose Teile für Luxusuhren Seite 34<br />

Grindtec Special Digitale Lösungen für Schleifmaschinen Seite 40<br />

Software Anwender erreicht volle Performance dank Virtual Machining Seite 132<br />

Trend<br />

Ausbildung<br />

Seite 20<br />

www.mav-online.de | € 18,-<br />

MADE IN JAPAN<br />

www.NACHI.de<br />

März 2018 5<br />

TOOLS | ROBOTICS | BEARINGS | HYDRAULICS

6 März 2018

Titelgeschichte<br />

Vibrationsfreier Lauf erlaubt beim Schleifen und Zerspanen größere Vorschübe<br />

Feinwuchten sorgt für<br />

höhere Produktivität<br />

Unwucht ist der erklärte Feind präziser Schleifbearbeitung oder produktiver<br />

Zerspanung. Um diese bei Schleifscheiben und anderen rotierenden Werkzeugen<br />

auf einfache Weise zu beseitigen, hat die Haimer GmbH aus Igenhausen<br />

die Wuchtmaschinen-Serie Tool Dynamic entwickelt. Der Anwender profitiert<br />

von hoher Rundlaufgenauigkeit, geringeren Vibrationen und unterm<br />

Strich von gesteigerter Produktivität. Haimer stellt auf der Grindtec 2018<br />

nicht nur die neueste Wuchttechnik vor: Auf dem Messestand 1030 in Halle 1<br />

werden für Werkzeugschleifer noch weitere interessante Neuheiten wie zum<br />

Beispiel hochwertige Hartmetall-Rohlinge mit Duo-Lock-Gewinde, die zu<br />

Sonderwerkzeugen weiterverarbeitet werden können, gezeigt.<br />

Feingewuchtete Schleifscheibenpakete sorgen<br />

für vibrationsfreien Lauf, höhere Genauigkeit<br />

und gesteigerte Produktivität.<br />

Mit Haimer Schleifscheibenaufnahmen<br />

und Distanzringen, die mit Wuchtgewinden<br />

versehen sind, wird das Auswuchten<br />

der Pakete auf der Wuchtmaschine Tool<br />

Dynamic zum Kinderspiel. Bild: Haimer<br />

März 2018 7

Titelgeschichte<br />

■■■■■■ „Unwucht ist kein Mysterium“, sagt Andreas<br />

Haimer. Als Geschäftsführer der Haimer GmbH, dem<br />

Weltmarktführer im Bereich Auswuchttechnik für<br />

Werkzeuge, Schleifscheiben und Aufnahmen, beschäftigt<br />

er sich intensiv mit Fräs- und Schleifwerkzeugen<br />

und deren optimalem Einsatz. „Unwucht entsteht bei einem<br />

rotierenden Werkzeugsystem durch eine ungleiche<br />

Gewichtsverteilung. In der Rotation entstehen dadurch<br />

Fliehkräfte, die mit der Drehzahl quadratisch ansteigen.<br />

Das bedeutet, dass – bei gleicher Unwucht – die Spindel<br />

mit einer Rotationsgeschwindigkeit von 10 000 min -1<br />

eine 25 mal so hohe Fliehkraft erzeugt wie bei einer Rotationsgeschwindigkeit<br />

von 2000 min -1 “, erläutert Andreas<br />

Haimer.<br />

Soweit die Theorie. In der Praxis kann die Unwucht<br />

von Schleifscheiben und Werkzeugen verschiedene Ursachen<br />

haben. Es spielen die Toleranz der Schleifscheibenbohrung,<br />

die Homogenität (Massenverteilung der<br />

Scheibe) und Parallelität sowie die Konzentrizität eine<br />

wichtige Rolle. Auch die Toleranzen des Schleifscheibendorns<br />

sowie das Abrichten und Profilieren der<br />

Schleifscheibe wirken sich unmittelbar auf die Unwucht<br />

und damit auf den dynamischen Rundlauf des Werkzeugs<br />

während der Bearbeitung aus. Es entstehen Vibrationen,<br />

die sich auf Maschine und Werkzeug übertragen.<br />

Sie beeinträchtigen den gesamten Bearbeitungsprozess<br />

und das Schleifergebnis hinsichtlich<br />

Oberflächenqualität und Maßhaltigkeit des<br />

Werkstücks. Im Fall des Werkzeugschleifens<br />

entsteht auf diese Weise eine mehr oder weniger<br />

große Schartigkeit an den geschliffenen<br />

Werkzeugen. Analog wirkt sich die Unwucht<br />

bei Zerspanungswerkzeugen und den<br />

zu bearbeitenden Werkstücken aus.<br />

Unwucht beeinträchtigt die Standzeit von<br />

Werkzeug und Spindel<br />

Zudem verursacht Unwucht einen höheren Verschleiß<br />

an Schleifscheibe bzw. Werkzeug und Spindelstock. Studien<br />

und Erfahrungen belegen, dass sich die Spindellebensdauer<br />

um 50 Prozent reduzieren kann. Andreas<br />

Haimer weist darauf hin, dass inzwischen viele Maschinen-<br />

und Spindelhersteller von ihren Kunden fordern,<br />

nur noch ausgewuchtete Werkzeuge einzusetzen: „Andernfalls<br />

geben sie keine oder nur eine eingeschränkte<br />

Garantie auf die Spindel.“<br />

Doch noch immer reduzieren viele Anwender lieber<br />

die Drehzahl, Vorschubgeschwindigkeit und Spantiefe,<br />

um die durch Unwucht erzeugten Vibrationen zu minimieren<br />

und dadurch die notwendige Prozesssicherheit<br />

sowie die geforderten Qualitäten am Werkstück zu erreichen.<br />

Das führt zwar zu einer ruhigeren Bearbeitung<br />

und besseren Oberflächen – aber auch zu niedrigerem<br />

Zeitspanvolumen und damit zu schlechterer Produktivität.<br />

Die deutlich bessere Lösung wäre, die Unwucht im<br />

Werkzeugsystem von vorneherein zu beseitigen. Was auf<br />

den ersten Blick kompliziert erscheint, ist laut Andreas<br />

Haimer „einfach machbar und für jeden erschwinglich.<br />

Mit unserem modularen Wuchtsystem Tool Dynamic<br />

Wuchten – auch wirtschaftlich<br />

eine runde Sache<br />

Dass sich das Wuchten von Werkzeugsystemen lohnt, belegt die<br />

Haimer GmbH mit einer einfachen Rechnung: Eine moderne Werkzeugschleifmaschine<br />

kostet pro Stunde ca. 100 Euro (einschichtiger<br />

Betrieb, 1600 Std. Laufzeit pro Jahr). Bei einer Steigerung der<br />

Schleifleistung durch Wuchten von nur 10 Prozent spart man<br />

10 Euro pro Stunde. Das sind 16 000 Euro pro Jahr und BAZ.<br />

Erfahrungen aus der Haimer eigenen Produktion und Berichte von<br />

Kunden, die ihre Schleifscheiben seit langem auswuchten, belegen<br />

noch höhere Produktivitätssteigerungen durch das Wuchten. Einsparungen<br />

durch verbesserte Oberflächengüte, höhere Maßgenauigkeit<br />

und weniger Maschinenstillstände kommen noch dazu.<br />

8 März 2018

Über die Rundlaufmessvorrichtung an<br />

der TD 1002 lassen sich in einer Aufspannung<br />

sogar Rund- und Planlauf<br />

der Scheiben messen. Bild: Haimer<br />

Andreas Haimer, Geschäftsführer der<br />

Haimer GmbH: „Unwucht im Werkzeugsystem<br />

zu beseitigen, ist einfach machbar<br />

und für jeden erschwinglich.“ Bild: Haimer<br />

lassen sich Werkzeugaufnahmen, Schleifscheiben und<br />

große Rotoren bis Durchmesser 1000 mm auswuchten.<br />

Dabei erreichen unsere Maschinen beste Wiederholgenauigkeiten<br />

von < 0,5 gmm, was bei einem 1 kg schweren<br />

Werkzeug einer Exzentrizität von 0,5 μm entspricht.“<br />

Den einfachen Umgang mit der Haimer-Wuchttechnik<br />

bestätigt unter anderem die Werkzeugschleiferei<br />

Fuchs, Nittenau, in der seit fast zehn Jahren Tool Dynamic<br />

Wuchtgeräte genutzt werden, um Schleifscheiben<br />

inklusive Dorn zu wuchten. Produktionsleiter Andreas<br />

Fuchs meint: „Wenn wir gewusst hätten, dass Wuchten<br />

so einfach ist, hätten wir damit noch viel früher begonnen.“<br />

Zudem ist der Erfolg deutlich messbar, wie Fuchs<br />

bestätigt: „Mit gewuchteten Schleifscheibensätzen können<br />

wir um 25 bis 30 Prozent höhere Vorschübe fahren.<br />

Die Standzeiten und Abrichtzyklen der Scheiben haben<br />

sich in gleichem Maße verlängert.“ Und nicht zuletzt<br />

stieg die Qualität der von Fuchs hergestellten Hochleistungs-HSS-<br />

und -VHM-Werkzeuge vom Wuchten.<br />

Andere Werkzeugschleifer konnten durchs Wuchten<br />

der Schleifscheiben ähnliche Aha-Erlebnisse verbuchen,<br />

zum Beispiel Johannes und Ludger Nipper, Gründer<br />

und Geschäftsführer der Werkzeugschleiferei Nipper<br />

GmbH im niedersächsischen Lastrup: „Als wir 2011<br />

anfingen, unsere Schleifscheiben zu wuchten, konnten<br />

wir die Bearbeitung um 20 bis 25 Prozent beschleunigen,<br />

und vor allem wurde die Qualität der Werkzeugoberflächen<br />

erheblich besser.“ Da Nipper zu 90 bis 95<br />

Prozent der Werkzeuge aus Vollhartmetall schleift, waren<br />

die Auswirkungen besonders positiv. Denn das Material<br />

ist sehr spröde und darf keinen Schlag bekommen,<br />

sonst entstehen Haarrisse, die zum Werkzeugbruch führen<br />

können. „Seit wir die Schleifscheiben wuchten, treten<br />

fast keine Werkzeugbrüche mehr auf“, resümiert Johannes<br />

Nipper.<br />

Die Qualitätsverbesserung lässt sich nicht nur am<br />

Ausbleiben solch schwerer Schäden festmachen. Dank<br />

der besseren Qualität von Oberflächen und Schneiden<br />

erzielen die Nipper-Werkzeuge bei den Kunden längere<br />

Standzeiten und erlauben teilweise die Bearbeitung anspruchsvollerer<br />

Materialien. Dank des vibrationsfreien<br />

Laufs der CNC-Maschinen konnte Nipper auch die<br />

Werkzeugpalette in den Bereich extrem filigraner Werkzeuge<br />

hinein erweitern. „Wir schleifen inzwischen bis zu<br />

0,4 mm Durchmesser, Stufenbohrer sogar mit nur 0,3.<br />

An die Fertigung solcher Werkzeuge wäre ohne Wuchten<br />

gar nicht zu denken“, zeigt sich Ludger Nipper auch<br />

nach Jahren Erfahrung mit dem Wuchten immer noch<br />

begeistert.<br />

Für jeden Anwendungsfall die passende<br />

Auswuchtmaschine<br />

Die erste Tool Dynamic-Maschine brachte Haimer<br />

1996 auf den Markt. Seitdem entstand eine komplette<br />

Baureihe, die für jede Anforderung die passende Lösung<br />

bereithält. Als Tisch- und Beistellmaschine konzipiert,<br />

ist die Tool Dynamic TD 1002 beispielsweise eine ideale<br />

Lösung zum Wuchten von Schleifscheiben. Die Wuchtadapter<br />

mit automatischem Spannsystem spannen das<br />

Werkzeug μm-genau wie die Werkzeugschleifmaschine<br />

und sorgen so für sehr hohe Mess- und Wiederholgenauigkeit.<br />

Mit der optionalen Rundlaufmessvorrichtung<br />

kann sogar in einer Aufspannung der Rund- und<br />

Planlauf von Schleifscheiben gemessen werden. Die Bedienung<br />

der TD 1002 erfolgt über ein integriertes Tastenfeld<br />

und Display.<br />

Die in der Praxis am häufigsten eingesetzten Modelle<br />

Tool Dynamic Comfort und Comfort Plus werden<br />

durch Touchscreen über die moderne und bedienerfreundliche<br />

Auswuchtsoftware TD 4.0 bedient. Sie bie-<br />

März 2018 9

Titelgeschichte<br />

ten die Möglichkeit, auf einfache Art und Weise auch in<br />

zwei Ebenen zu wuchten.<br />

Bei einem Messlauf wird das Schleifscheibenpaket in<br />

die Wuchtspindel eingespannt und in Drehung versetzt.<br />

Die Unwucht verursacht Fliehkräfte, die an der Wuchtspindel<br />

mit Kraftsensoren gemessen werden. Die Auswertung<br />

des Messsignals übernimmt die Software vollautomatisch.<br />

Sie zeigt dem Bediener komfortabel mit<br />

Piktogrammen am Bildschirm an, wo er wie viel Material<br />

auf der Schleifscheibe zu entfernen bzw. mit Hilfe von<br />

Wuchtschrauben anzubringen hat. Der eingebaute Laser<br />

unterstützt mit intuitiver Anzeige die direkte Wuchtkompensation<br />

an der Maschine.<br />

Am Ende kann der Bediener ein Auswuchtprotokoll<br />

erstellen, um die erreichten Toleranzwerte zu dokumentieren<br />

und in einer Datenbank abzulegen. Das hilft vor<br />

allem den Werkzeugschleifern, die neben den Schleifscheiben<br />

auch die geschliffenen Werkzeuge feinwuchten<br />

Zubehörteile an. Dazu gehört unter anderem ein komplettes<br />

Sortiment an Schleifscheibenaufnahmen für<br />

Werkzeugschleifmaschinen aller gängigen Fabrikate:<br />

unter anderem Vollmer, Walter, ISOG, UWS Reinecker<br />

und Rollomatic. Aber auch für die im Trend liegenden<br />

Multitaskmaschinen, in die neben Fräs- und Dreh- jetzt<br />

auch die Schleiftechnologie integriert wurde, hat Haimer<br />

mittlerweile ein Programm an passenden Aufnahmen<br />

zu bieten.<br />

Haimer-Schleifscheibenaufnahmen sind hochgenau<br />

und vereinfachen im Zusammenspiel mit maßgeschneiderten<br />

Adaptern den Spannvorgang in der Wuchtmaschine.<br />

So wird bei den Schleifscheiben zunächst in einem<br />

Vorwuchtgang die grobe Unwucht gemessen und<br />

korrigiert. Es folgen der Abrichtprozess und ein abschließendes<br />

Feinwuchten ebenfalls in zwei Ebenen. Mit<br />

Hilfe von speziellen Schwermetall-Wuchtschrauben lassen<br />

sich selbst die bei Schleifscheiben möglichen großen<br />

Unwuchten auf einfache Weise kompensieren. Dafür hat<br />

Haimer in den Schleifscheibenaufnahmen eine Vielzahl<br />

an Wuchtgewinden vorgesehen.<br />

■<br />

Haimer GmbH<br />

www.haimer.com<br />

Grindtec Halle 1 Stand 1030<br />

Wenige Minuten, die<br />

sich bezahlt machen:<br />

Seit Andreas Fuchs, Produktionsleiter<br />

der Werkzeugschleiferei<br />

Fuchs,<br />

seine Schleifscheiben<br />

wuchtet, kann er bei der<br />

Werkzeugherstellung<br />

mit deutlich höheren<br />

Vorschüben arbeiten.<br />

Bild: Haimer<br />

möchten, um damit deren Qualität zu erhöhen und dies<br />

dann auch als Nachweis dem Werkzeug beim Verkauf<br />

beilegen können.<br />

Auswucht- und Voreinstelltechnik perfekt kombiniert<br />

Die Tool Dynamic-Baureihe umfasst zahlreiche Ausbaustufen<br />

bis hin zur universellen CNC-gesteuerten Auswuchtmaschine<br />

TD Automatic, die den Unwuchtausgleich<br />

direkt in einer oder zwei Ebenen automatisch<br />

vornimmt. Die jüngste Entwicklung ist die Tool Dynamic<br />

Preset Microset, die Auswucht- und Voreinstelltechnik<br />

perfekt kombiniert. Die Spannung des Werkzeugs<br />

erfolgt in der hochpräzisen Auswuchtspindel mit dem<br />

bewährten und patentierten Adaptersystem von Haimer.<br />

Das spart Zeit und erhöht die Genauigkeit, weil<br />

das Werkzeug nicht mehr umgespannt werden muss.<br />

Um den Wuchtvorgang möglichst kosteneffizient,<br />

einfach und schnell zu gestalten, bietet Haimer spezielle<br />

Auf der Grindtec 2018 präsentiert Haimer seine<br />

neue Wuchtmaschine Tool Dynamic Preset Microset,<br />

die Auswucht- und Voreinstelltechnik perfekt<br />

kombiniert. Bild: Haimer<br />

10 März 2018

The Art of Grinding.<br />

A member of the UNITED GRINDING Group<br />

Enthüllung!<br />

Live an der GrindTec, 14. März 2018,<br />

12 Uhr. Halle 7, Stand 7033<br />

BESUCHEN SIE<br />

UNS AN DER<br />

GRINDTEC AUGSBURG.<br />

14.–17. MÄRZ 2018<br />

HALLE 7, STAND 7033<br />

Der Countdown läuft! STUDER enthüllt am<br />

14. März 2018, 12 Uhr auf der GrindTec in<br />

Augsburg eine Neuheit. Soviel sei verraten:<br />

STUDER erweitert das Produktportfolio<br />

mit neuen Maschinen.<br />

Seien Sie bei der Enthüllung am<br />

14. März 2018, 12 Uhr live dabei!<br />

www.studer.com – The Art of Grinding.<br />

März 2018 11

Aus der Branche<br />

Termine<br />

Personalien<br />

Grindtec<br />

14.03. – 17.<strong>03.2018</strong><br />

Internationale Fachmesse für Schleiftechnik,<br />

Augsburg; www.grindtec.de<br />

Fachverband industrielle Teilereinigung (FIT)<br />

15.03. – 16.<strong>03.2018</strong><br />

27. Fachtagung industrielle Bauteilreinigung, Ulm<br />

www.industrielle-reinigung.de<br />

WZL Forum der RWTH Aachen<br />

21.<strong>03.2018</strong><br />

Innovationstag Additive Manufacturing, Aachen<br />

www.wzlforum.rwth-aachen.de<br />

Technische Akademie Esslingen<br />

10.04. – 11.04.2018<br />

Zerspanungsverfahren und Zerspanungstechniken –<br />

Neue Entwicklungen und Lösungen für die Bearbeitungsprozesse,<br />

Seminar, Ostfildern; www.tae.de<br />

10. mav Innovationsforum<br />

18.04.2018<br />

50 Technologieführer präsentieren ihre<br />

Top-Innovationen 2018, Böblingen;<br />

www.mav-online.de/innovationsforum<br />

Pero Anwendertage<br />

18.04. – 19.04.2018<br />

Bauteil-Reinigung entlang der Fertigungskette,<br />

Königsbrunn; www.pero.ag<br />

Hermle Hausausstellung<br />

18.04. – 21.04.2018<br />

Hausmesse, Gosheim<br />

www.hermle.de<br />

Stuhlmann<br />

übernimmt<br />

bei akf<br />

Die Geschäftsführung<br />

beim Finanzierer<br />

akf hat Holger<br />

Stuhlmann (Bild)<br />

übernommen. In<br />

dieser Funktion<br />

leitet er im Management-Board<br />

der<br />

akf-Gruppe die<br />

Vertriebseinheiten.<br />

Stuhlmann folgt<br />

Günter Jäger nach,<br />

der sich in den<br />

Ruhestand verabschiedet.<br />

Neuer Leiter<br />

bei Mapal in<br />

Altenstadt<br />

Die kaufmännische<br />

Geschäftsführung<br />

des Mapal Kompetenzzentrums<br />

VHM-<br />

Werkzeuge in Altenstadt<br />

hat Tobias<br />

Schiele (Bild) übernommen.<br />

Gemeinsam<br />

mit dem langjährigen<br />

technischen<br />

Geschäftsführer<br />

Ulrich Krenzer wird<br />

er zukünftig die Geschicke<br />

des Kompetenzzentrums<br />

lenken.<br />

Rego-Fix<br />

erweitert Geschäftsleitung<br />

Seit Jahresbeginn ergänzt<br />

Pascal Forrer<br />

als Global Sales and<br />

Marketing Director<br />

die Geschäftsleitung<br />

des Schweizer<br />

Spanntechnik-Spezialisten<br />

Rego-Fix.<br />

Forrer bringt eine<br />

reiche Erfahrung in<br />

der Zerspanung<br />

mit. So arbeitete er<br />

in den letzten zehn<br />

Jahren bei einem<br />

namhaften Schweizer<br />

Hersteller von<br />

Schneidwerkzeugen.<br />

Samag verstärkt<br />

Führungsspitze<br />

Der Werkzeugmaschinenhersteller<br />

Samag hat die Geschäftsführung<br />

mit<br />

Christian Kleinjung<br />

(Bild) verstärkt.<br />

Gemeinsam mit<br />

Roland L. Emig,<br />

Geschäftsführer seit<br />

2012, wird er die<br />

nächste Phase in der<br />

Weiterentwicklung<br />

der Samag Group<br />

aktiv begleiten.<br />

Control<br />

24.04. – 27.04.2018<br />

Internationale Fachmesse für Qualitätssicherung,<br />

Stuttgart; www.control-messe.de<br />

Deutsche Gesellschaft für Materialkunde<br />

25.04. – 26.04.2018<br />

Werkstoffe und Additive Fertigung, Fachtagung,<br />

Potsdam; https://additive-fertigung-2018.dgm.de<br />

Komet Ideen-Forum<br />

26.04.2018<br />

Menschen Ideen Werkzeuge – Trends und Thesen<br />

zu einer wandlungsfähigen Produktion, Besigheim<br />

www.ideen-forum.de<br />

Wenz regelt Nachfolge<br />

Im Zuge einer Nachfolgeregelung hat der<br />

geschäftsführende Gesellschafter Tobias<br />

Wenz (rechts) den Reutlinger CNC-Fertiger<br />

Wenz-Mechanik GmbH an seinen langjährigen<br />

Geschäftspartner Martin Hirlinger<br />

(links) übergeben . Hirlinger ist geschäftsführender<br />

Gesellschafter der ap-engineering-Unternehmensgruppe.<br />

12 März 2018

Hochkarätig besetzte Konferenz beleuchtet Künstliche Intelligenz in der Produktion<br />

Smarte Maschinen<br />

im Einsatz<br />

Zu einem hochkarätig besetzten Event rund um smarte<br />

Maschinen und Künstliche Intelligenz in der Produktion<br />

laden die Konradin Mediengruppe und das Fraunhofer-<br />

Institut für Produktionstechnik und Automatisierung IPA<br />

am 15. Mai 2018 nach Stuttgart ein.<br />

Infos und Anmeldung<br />

·<br />

·<br />

·<br />

■■■■■■ Smarte Maschinen werden die Welt verändern.<br />

Smart Factory, Smart Grid, Smart Transport,<br />

Smart Home, Smart Health, Smart City. Bei diesen<br />

Schlagworten geht es um weit mehr als um den Trend zu<br />

Digitalisierung, Industrie 4.0 oder das Internet der Dinge<br />

– es geht um das Eindringen von Künstlicher Intelligenz<br />

(KI) in alle Bereiche unseres Lebens.<br />

Gewohnte Geschäftsmodelle werden obsolet, unzählige<br />

Jobs müssen neu definiert werden – und zugleich<br />

entstehen innovative Produkte, Dienstleistungen und<br />

neue Chancen für diejenigen, die sich rechtzeitig dem<br />

Wandel stellen und ihn mitgestalten. Das gilt insbesondere<br />

für die produzierende Industrie als Stütze der deutschen<br />

Volkswirtschaft.<br />

Neue Veranstaltungsreihe startet<br />

Vor diesem Hintergrund startet die Konradin Mediengruppe<br />

die Veranstaltungsreihe „Smarte Maschinen im<br />

Einsatz“. Die erste ganztägige Veranstaltung dieser Art,<br />

die in Kooperation mit dem Fraunhofer-Institut für Produktionstechnik<br />

und Automatisierung IPA in Stuttgart<br />

stattfindet, konzentriert sich auf „Künstliche Intelligenz<br />

in der Produktion“. Die KI-Konferenz am 15. Mai rich-<br />

Die Konferenz „Smarte Maschinen im Einsatz – Künstliche<br />

Intelligenz in der Produktion“ findet am 15. Mai 2018 am<br />

Fraunhofer-Institut für Produktionstechnik und Automatisierung<br />

IPA, Nobelstr. 12 in Stuttgart statt.<br />

Die Zahl der Teilnehmer ist auf 150 begrenzt, Frühbucher<br />

erhalten Rabatt.<br />

Programm und Anmeldung:<br />

https://industrie.de/kuenstliche-intelligenz.<br />

tet sich vor allem an strategische Entscheider in der produzierenden<br />

Industrie, in der Automobilindustrie und<br />

im Maschinenbau. Schirmherrin der Konferenz ist Baden-Württembergs<br />

Wirtschaftsministerin Dr. Nicole<br />

Hoffmeister-Kraut.<br />

Im Fokus der Konferenz stehen Themen wie „Roboter<br />

und automatisierte Produktionssysteme“, „Wissensverarbeitung<br />

und smarte Assistenten“, „Maschinelles<br />

Lernen“ sowie „Smart-Data-Analysen“. Zu den Vortragenden<br />

gehören unter anderem Prof. Thomas Bauernhansl<br />

(Fraunhofer IPA) und Prof. Torsten Kröger (Karlsruher<br />

Institut für Technologie) sowie hochkarätige Industrievertreter,<br />

darunter Dr. Wolfgang Hildesheim (Leiter<br />

IBM Watson & Artificial Intelligence), Dr. Norbert<br />

Pfleger (CEO Semvox), Dr. Wieland Holfelder (Leiter<br />

Google-Entwicklungszentrum München) und Dr. Michael<br />

May (Leiter Data Analytics & Artificial Intelligence<br />

bei Siemens).<br />

Vorträge zu Unternehmens- und Führungskultur (Dr.<br />

Constanze Holzwarth) und Maschinenethik (Prof. Oliver<br />

Bendel) sowie Rundgänge am Fraunhofer IPA (Stationen:<br />

Industrie- und Service-Robotik, Maschinelles<br />

Lernen und Bildverarbeitung, Smart Data und Industrie<br />

4.0) runden den Tag ab. ■<br />

www.industrie.de/kuenstliche-intelligenz<br />

März 2018 13

Aus der Branche<br />

Jahresumsatz um 4 Prozent gesteigert – erfolgreiche Hausausstellung<br />

DMG Mori stärkt Digitalisierung<br />

Dr. Christian Thönes, Vorstandsvorsitzender der<br />

DMG Mori AG (li., mit Dr. Masahiko Mori, President<br />

der DMG Mori Co., Ltd., auf der Hausausstellung<br />

in Pfronten): „Unsere Erfolge im Geschäftsjahr<br />

2017 können sich sehen lassen.“ Bild: mav<br />

■■■■■■ Die DMG Mori AG hat 2017<br />

ihren Auftragseingang im Vergleich zum<br />

Vorjahr um 16 Prozent auf 2,754 Milliarden<br />

Euro gesteigert. Der Umsatz wuchs um<br />

4 Prozent auf 2,348 Milliarden. „Unsere Erfolge<br />

im Geschäftsjahr 2017 können sich sehen<br />

lassen“, erklärt Vorstandsvorsitzender<br />

Christian Thönes. „Wir haben Rekordwerte<br />

bei Auftragseingang, Umsatz und Free<br />

Cashflow erreicht.“<br />

Zudem seien wichtige Zukunftsfelder besetzt<br />

worden: Mit dem Software-Start-up Istos,<br />

dem IoT-Joint-Venture Adamos und der<br />

Instandhaltungs-Plattform Werkbliq habe<br />

DMG Mori seine Digitalisierungsstrategie<br />

ausgebaut, durch die Kooperation mit Heitec<br />

seine Automationskompetenz erweitert<br />

und über die Mehrheitsbeteiligung an Realizer<br />

das additive Manufacturing gestärkt.<br />

Digitale Fabrik, ganzheitliche Automationslösungen<br />

und additive Fertigung waren<br />

folglich auch die zentralen Themen auf der<br />

traditionellen Hausausstellung, die vom 30.<br />

Januar bis 3. Februar 2018 in Pfronten<br />

stattfand. Neben 70 Hightech-Maschinen<br />

konnten die Besucher dort innovative Fertigungsverfahren<br />

wie das Additive Manufacturing<br />

mit insgesamt drei vollständigen<br />

Prozessketten erleben. Thönes wertet die<br />

Veranstaltung als erfolgreichen Start ins<br />

Jahr: „Mit einem Auftragseingang von über<br />

285 Millionen Euro und rund 8500 internationalen<br />

Fachbesuchern haben wir erneut<br />

Rekordwerte erzielt.“<br />

■<br />

VDW erwartet weitere 5 Prozent Plus im laufenden Jahr<br />

Maschinenhersteller mit Produktionsrekord<br />

■■■■■■ Die deutschen Werkzeugmaschinenhersteller haben<br />

2017 ihre Produktion um 4 Prozent auf rund 15,7 Milliarden Euro<br />

gesteigert. „Die deutsche Werkzeugmaschinenindustrie stellt einen<br />

Produktionsrekord nach dem anderen auf“, kommentiert<br />

Dr. Heinz-Jürgen Prokop, Vorsitzender des VDW (Verein Deutscher<br />

Werkzeugmaschinenfabriken), das Ergebnis. Für 2018 erwartet der<br />

Branchenverband ein weiteres Produktionsplus von 5 Prozent.<br />

Einmal mehr war im vergangenen Jahr der Export Treiber der<br />

Entwicklung: 71 Prozent der deutschen Werkzeugmaschinen wurden<br />

im Ausland verkauft. Die Ausfuhren zogen um 8 Prozent auf<br />

10,1 Milliarden Euro an (ohne Reparaturen und Instandhaltung).<br />

Der Inlandsabsatz schrumpfte im gleichen Zeitraum um 3 Prozent.<br />

Für das laufende Jahr sind die Aussichten sehr gut. Die Branchenexperten<br />

sind guter Dinge, dass die deutschen Hersteller 2018<br />

mit 5 Prozent Plus die Rekordmarke von 16 Milliarden Euro Produktionsvolumen<br />

knacken werden. „Zum einen wächst die Weltwirtschaft<br />

kräftig, zum anderen soll der internationale Werkzeugmaschinenverbrauch<br />

um 3,6 Prozent zulegen“, erläutert Prokop.<br />

Das sei vor allem Europa zu verdanken. Amerika lege ebenfalls<br />

kräftig zu, während sich die Dynamik in Asien aufgrund des hohen<br />

Zuwachses 2017 wieder etwas abschwäche.<br />

■<br />

Gute Aussichten für 2018<br />

Werkzeugmaschinenproduktion in Deutschland: 2017 hat die Branche einen neuen Rekord aufgestellt.<br />

Auch 2018 stehen die Zeichen auf weiteres Wachstum. Quellen: Stat. Bundesamt, VDW<br />

14 März 2018

März 2018 15

Aus der Branche<br />

Neun Prozent mehr Aussteller – Schleiftechnik 4.0 im Fokus<br />

Grindtec auf Wachstumskurs<br />

Die Augsburger Schleiftechnik-Messe Grindtec wird<br />

2018 erneut wachsen. Bild: Afag<br />

■■■■■■ Mit neuen Rekordzahlen geht<br />

die Grindtec vom 14. bis 17. März 2018 in<br />

Augsburg ins Rennen. Laut Veranstalter<br />

Afag haben sich bereits 630 Aussteller zur<br />

Schleiftechnik-Messe angemeldet – ein Plus<br />

von 9 Prozent im Vergleich zur Vorveranstaltung<br />

vor zwei Jahren. Dementsprechend<br />

wächst auch die belegte Fläche um 3000 m 2<br />

auf nunmehr 45 000 m 2 .<br />

In neun Messehallen, zwei mehr als<br />

2016, bietet die Grindtec das bislang umfassendste<br />

Angebot mit vielen Neuheiten und<br />

Weltpremieren. Dabei wird die Messe immer<br />

internationaler: 44 % (+ 2 %) der Unternehmen<br />

haben ihren Firmensitz im<br />

Ausland. Mit 30 beteiligten Nationen<br />

erzielt die Grindtec auch hier einen neuen<br />

Bestwert.<br />

Die Digitalisierung und Vernetzung von<br />

Prozessen bietet in der Schleiftechnik wertvolle<br />

Optimierungspotenziale. Vor allem<br />

Schleifbetriebe haben häufig großen Bedarf<br />

an Informationen zu Industrie 4.0. – für sie<br />

wurde das Sonderthema „Schleiftechnik 4.0<br />

– Excellence in Digital Grinding“ konzipiert<br />

(Halle 8, Stand 8103). Die beteiligten Aussteller<br />

werden im Kompetenzführer Schleiftechnik<br />

4.0 vorgestellt, den die mav als Orientierungshilfe<br />

für die Besucher herausgibt<br />

(weitere Infos unter https://mav.industrie.de/<br />

schleiftechnik-4.0).<br />

■<br />

Fellbacher punkten mit Automatisierung und Prozessoptimierung<br />

AMF steigert Umsatz um über zehn Prozent<br />

■■■■■■ Die Fellbacher Andreas Maier<br />

GmbH & Co. KG (AMF) wächst weiter:<br />

2017 hat der Hersteller von Lösungen zum<br />

Spannen, Schrauben und Schließen seinen<br />

Umsatz um mehr als zehn Prozent auf über<br />

48 Millionen Euro gesteigert – das fünfte Rekordjahr<br />

in Folge. Wachstumstreiber waren<br />

erneut die Produkte rund um die industrielle<br />

Automatisierung und Prozessoptimierung,<br />

die deutlich über dem Gesamtzuwachs lagen.<br />

Mit den Schnellspannern hat sich auch ein<br />

Traditionsprodukt überraschend gut entwickelt.<br />

Erneut am stärksten gewachsen sind Asien<br />

und die USA. Auch Osteuropa habe sich gut<br />

entwickelt, wobei Russland weiterhin ein<br />

Sorgenkind sei. Neben den Dauerbrenner-<br />

Themen Automatisierung, Rationalisierung<br />

und Digitalisierung kristallisiere sich die additive<br />

Fertigung als kommende Technologie<br />

und Megatrend heraus. Der geschäftsführende<br />

Gesellschafter Johannes Maier sieht sein<br />

Unternehmen hier gut aufgestellt: „Wir haben<br />

dafür bereits spezielle AMF-Nullpunktspannmodule<br />

entwickelt, die die ganz besonderen<br />

Anforderungen erfüllen.“<br />

Maier blickt zuversichtlich ins laufende<br />

Jahr. Qualitativ gute Produkte, schnelle Lieferfähigkeit<br />

und die Nähe zu den Kunden<br />

Johannes Maier, geschäftsführender<br />

Gesellschafter<br />

AMF:<br />

„Die additive Fertigung<br />

wird ein neuer<br />

Wachstumsmarkt, in<br />

dem wir uns mit speziellen<br />

Produkten<br />

schon gut positioniert<br />

haben.“ Bild: AMF<br />

sollen auch 2018 für weiteres Wachstum<br />

sorgen. Die Marke von 50 Millionen Euro<br />

wollen die Fellbacher auf jeden Fall knacken.<br />

Investitionen von über 1,5 Millionen<br />

Euro am Standort und weitere Einstellungen<br />

von Fachkräften sollen die Grundlage<br />

dafür bilden.<br />

■<br />

16 März 2018

Start mit 19 Mitgliedern, darunter sechs Werkzeugmaschinenhersteller<br />

Nutzerorganisation für Mindsphere gegründet<br />

Mit 19 Mitgliederfirmen ist die Mindsphere-Anwenderorganisation Mindsphere<br />

World in Berlin an den Start gegangen. Bild: Mindsphere World<br />

■■■■■■ Gemeinsam mit 18 Partnerunternehmen – darunter die<br />

sechs Werkzeugmaschinenhersteller Chiron, Heller, Grob, Index,<br />

FFG und Trumpf – hat Siemens die weltweite Anwenderorganisation<br />

„Mindsphere World“ für die cloud-basierte, offene IoT-Platt-<br />

form Mindsphere ins Leben gerufen. Ziel ist es, das Ökosystem<br />

rund um Mindsphere weltweit auszubauen. Zudem soll der Verein<br />

die einzelnen Mitglieder bei der Entwicklung und Optimierung entsprechender<br />

IoT-Lösungen sowie der Erschließung neuer Märkte in<br />

der digitalen Wirtschaft unterstützen.<br />

„Die Gründung von Mindsphere World ist ein weiterer wichtiger<br />

Schritt, um die weltweite Verbreitung des Ökosystems rund um<br />

Mindsphere als offene IoT-Plattform zu fördern“, sagt Klaus Helmrich,<br />

Mitglied des Vorstands der Siemens AG. Das breite Knowhow<br />

und Angebot aller Partner eröffne Anwendern weltweit völlig neue<br />

Potenziale in der Digitalisierung.<br />

„Wir wollen mit einer Community von Industrie- und IT-Unternehmen<br />

jeder Größe und Branche sowie Start-ups weltweit ein<br />

Ökosystem basierend auf Mindsphere etablieren und vorantreiben“,<br />

ergänzt Jan Mrosik, Vorstandsvorsitzender von Mindsphere<br />

World und CEO der Siemens-Division Digital Factory. „Zu diesem<br />

Zweck schließen sich die Vereinsmitglieder – zunächst in Deutschland<br />

und im nächsten Schritt auch auf internationaler Ebene – in<br />

der Mindsphere World zusammen.“<br />

■<br />

Neuer Standort in Maisach eröffnet – 1000 Systeme pro Jahr möglich<br />

EOS erweitert Kapazität<br />

■■■■■■ Der 3D-Druck-Spezialist EOS<br />

hat seine Systemproduktion mit erweiterten<br />

Kapazitäten nach Maisach-Gernlinden in<br />

der Nähe seines Hauptsitzes Krailing westlich<br />

von München verlagert. Auf insgesamt<br />

9000 Quadratmetern erweitert der Hersteller<br />

seine Produktionskapazitäten mit der<br />

Möglichkeit, bis zu rund 1000 Systeme pro<br />

Jahr fertigen zu können. Zudem könne man<br />

auf Basis agiler Produktionsabläufe und flexibel<br />

ausgelegter Produktionsplätze kurzfristig<br />

und flexibel auf neue Produktions-,<br />

Kunden- und Marktanforderungen reagieren.<br />

„Der industrielle 3D-Druck ist in der<br />

Fertigung angekommen“, erklärt Nikolai<br />

Zaepernick, Senior Vice President Central<br />

Neuer Produktionsstandort<br />

von EOS in Maisach.<br />

Bild: EOS<br />

Europe bei EOS. „Während wir in den ersten<br />

zehn Jahren seit Gründung unseres Unternehmens<br />

1000 Systeme installiert haben,<br />

stieg diese Zahl insbesondere in den letzten<br />

zwei Jahren merklich an.“ Heute habe man<br />

eine installierte Basis von rund 3000 Systemen<br />

weltweit, und auch in den kommenden<br />

Jahren rechne man mit einem weiteren, signifikanten<br />

Anstieg der Nachfrage. „Im Rahmen<br />

der digitalen Transformation ist der industrielle<br />

3D-Druck eine der zentralen<br />

Triebfedern auf dem Weg hin zur digitalen<br />

Fabrik der Zukunft“, so Zaepernick. „Damit<br />

wird unsere Technologie ein Schlüssel<br />

für die smarte Fertigung der Zukunft. Wir<br />

empfehlen daher Unternehmen, sich heute<br />

intensiv mit additiven Technologien zu beschäftigen.“<br />

■<br />

März 2018 17

Aus der Branche<br />

Ausstellerrekord bei der Jubiläumsveranstaltung – Neu: Sonderschau Additive Fertigung<br />

10 Jahre mav Innovationsforum<br />

■■■■■■ 10 Jahre mav Innovationsforum, der Branchentreff in<br />

Böblingen feiert Geburtstag: Die Jubiläumsveranstaltung am<br />

18. April 2018 wird ein ganz besonderes Highlight. 50 Technologieführer<br />

aufgeteilt auf fünf unterschiedliche Vortragsreihen bieten Informationen<br />

in konzentrierter Form. Neben den Kernthemen Werkzeugmaschinen<br />

und Peripherie, Werkzeugtechnik, Automatisierung<br />

sowie Maschinenelemente ist 2018 die Sonderschau Additive Fertigung<br />

neu mit dabei. Unsere ab Juni erscheinende Schwesterzeitschrift<br />

„additive“ präsentiert erstmals die Trends rund um die generativen<br />

Fertigungsverfahren. An den Ständen im Foyer wird es zudem<br />

wieder reichlich Gelegenheit geben, sich aus erster Hand über<br />

die Produktneuheiten der ausstellenden Firmen zu informieren. ■<br />

Details und Anmeldung unter:<br />

www.mav-online.de/mav-innovationsforum<br />

Die Zukunft ist digital – die Zukunft ist integriert<br />

Smart Sensor Business 4.0<br />

Thomas Weitlaner,<br />

Director Business<br />

Development & Sales<br />

Management,<br />

EOS GmbH.<br />

Unternehmen stehen<br />

vor großen Herausforderungen,<br />

der industrielle<br />

3D-Druck<br />

bietet disruptive Lösungen.<br />

Wir geben einen<br />

Überblick: wo<br />

kommen wir her, wo<br />

stehen wir heute, und<br />

vor allem, wie sieht<br />

die digitalisierte,<br />

smarte Fabrik der<br />

Zukunft aus? Welche<br />

zentrale Rolle spielt<br />

der 3D-Druck auf<br />

dem Weg dorthin?<br />

Und warum ist die<br />

intelligente Integration<br />

additiver und<br />

konventioneller Technologien<br />

entlang der<br />

gesamten Prozesskette<br />

essentiell.<br />

Ingo Baumgardt,<br />

Head of Sensor<br />

Communication,<br />

Leuze Electronic<br />

GmbH + Co. KG.<br />

Sensordaten und Informationen<br />

aus unterschiedlichen<br />

Quellen<br />

global verfügbar<br />

zu machen und diese<br />

miteinander sinnvoll<br />

zu verknüpfen – das<br />

ist der Kern von Industrie<br />

4.0. Neue Geschäftsideen<br />

machen<br />

es notwendig, diese<br />

Informationen nicht<br />

nur innerhalb eines<br />

Unternehmens, sondern<br />

auch über Unternehmens-<br />

und<br />

Standortgrenzen hinweg<br />

global zugänglich<br />

und abrufbar zu<br />

machen.<br />

Technologie im Wandel<br />

Neue Dimensionen in der Fertigung<br />

Andreas Enzenbach,<br />

Head of Marketing<br />

and Corporate<br />

Communications,<br />

Mapal Dr. Kress KG.<br />

Als Zulieferer von<br />

Zerspanungswerkzeugen<br />

für die Automobilindustrie<br />

haben<br />

wir das Thema Elektromobilität<br />

schon<br />

früh in die strategische<br />

Ausrichtung einfließen<br />

lassen. Denn:<br />

Wir sehen den Wandel<br />

als Chance. So<br />

haben wir unser über<br />

Jahrzehnte gesammeltes<br />

Knowhow<br />

hinsichtlich Bearbeitungen<br />

und Services<br />

auf die neuen Anforderungen<br />

und Komponenten<br />

übertragen<br />

und entsprechende<br />

Konzepte entwickelt.<br />

Diese haben sich heute<br />

schon in der Praxis<br />

etabliert.<br />

Bert Kleinmann,<br />

Geschäftsführer,<br />

Matsuura Machinery<br />

GmbH.<br />

Die Hybrid Additive<br />

Manufacturing-Anlagen<br />

Lumex eröffnen<br />

neue Dimensionen<br />

bei der Herstellung<br />

komplexester Bauteile.<br />

Dies gelingt durch<br />

die Kombination von<br />

selektivem Lasersintern<br />

(SLS) und High<br />

Speed Milling (HSM)<br />

in einer Anlage. In<br />

der 5. Generation angelangt,<br />

liegt der<br />

Schwerpunkt in der<br />

Steigerung der Produktivität,<br />

wo wir<br />

weiterhin Quantensprünge<br />

erzielen. Diese<br />

sind Voraussetzung<br />

für die wirtschaftliche<br />

Nutzung über den<br />

Formenbau und das<br />

Prototyping hinaus.<br />

18 März 2018

20 Prozent Wachstum in 2017<br />

Big Kaiser mit Rekordumsatz<br />

Dank Investition des Mutterunternehmens Big Daishova<br />

in ein neues Logistik- und Vertriebszentrum<br />

konnte Big Kaiser die Warenverfügbarkeit verbessern<br />

und die Lieferzeiten in Europa verkürzen.<br />

Bild: Big Kaiser<br />

■■■■■■ Der Schweizer Präzisionswerkzeughersteller<br />

Big Kaiser hat im vergangenen<br />

Jahr seinen Umsatz um 20 Prozent gesteigert<br />

und damit nach eigenen Angaben einen<br />

Rekordwert erzielt. „Ich bin sehr erfreut<br />

über diese herausragenden Umsatzzahlen<br />

mit einem bemerkenswerten Anstieg in<br />

allen wichtigen Regionen und einer besonders<br />

starken Steigerung in Südeuropa,“ sagt<br />

CEO Taku Ichii. „Entscheidend für diese<br />

Entwicklung war das Angebot von neuen,<br />

innovativen Produkten, effiziente Logistik<br />

und der Ausbau unseres gut ausgebildeten<br />

und hoch motivierten Vertriebsteams.“<br />

Um die wachsende Nachfrage besser zu<br />

bedienen, hat das Mutterunternehmen Big<br />

Daishova im Mai 2017 ein neues Logistikund<br />

Vertriebszentrum fertiggestellt. Die Einrichtung<br />

mit 12 000 m 2 hat einen Bestand<br />

von rund 1 500 000 Produkten mit 15 000<br />

Artikelnummern. Das Lager ist hochgradig<br />

automatisiert und nach den Prinzipien von<br />

Industrie 4.0 aufgebaut. Das versetzte Big<br />

Kaiser in die Lage, die Warenverfügbarkeit<br />

zu verbessern und die Lieferzeiten in Europa<br />

zu verkürzen.<br />

■<br />

Werkzeugspezialist tritt Kooperationsnetzwerk bei<br />

Hoffmann fördert<br />

Digital-Austausch<br />

■■■■■■ Die Hoffmann Group ist dem<br />

Internet Business Clusters e.V. (IBC), einem<br />

Kooperationsnetzwerk anerkannter Universitätsinstitute<br />

und führender Digital-Unternehmen,<br />

beigetreten. Mit diesem Schritt will<br />

der Systempartner für Qualitätswerkzeuge<br />

zum verstärkten Austausch zwischen Praxis<br />

und Lehre beitragen. Digitalisierung spiele<br />

in der Unternehmensstrategie eine zentrale<br />

Rolle, so die Münchner. Dabei gehe es nicht<br />

nur darum, für B2B-Kunden das Einkaufserlebnis<br />

über sämtliche Kanäle zu optimieren.<br />

Man habe sich auch zum Ziel gesetzt, die<br />

Kunden mit intelligenten Lösungen bei ihrer<br />

täglichen Arbeit und der Optimierung ihrer<br />

Prozesse zu unterstützen und sie auf dem<br />

Dr. Christoph Steiger,<br />

Chief Digital Officer<br />

der Hoffmann Group: „Die Koopera tion<br />

zwischen Forschung, Lehre und Industrie<br />

muss gerade im Bereich Digitalisierung<br />

verstärkt werden.“ Bild: Hoffmann Group<br />

Weg in Richtung Industrie 4.0 zu begleiten.<br />

„Die Kooperation zwischen Forschung,<br />

Lehre und Industrie muss gerade im Bereich<br />

Digitalisierung verstärkt werden“, ist Dr.<br />

Christoph Steiger, Chief Digital Officer der<br />

Hoffmann Group, überzeugt. „Wir freuen<br />

uns deshalb auf eine enge Zusammenarbeit<br />

mit dem IBC.“<br />

■<br />

www.takumicnc.de<br />

März 2018 19

TRENDAusbildung<br />

Verbände, Organisationen und Unternehmen werben erfolgreich für die duale Ausbildung<br />

Dem Fachkräftemangel<br />

entgegentreten<br />

Trotz des ungebrochen großen Engagements vieler Unternehmen<br />

für die Ausbildung bleibe der Ausbildungsmarkt<br />

angespannt, konstatiert die Industrie- und Handelskammer<br />

(IHK) Region Stuttgart. Um dem Fachkräftemangel<br />

entgegenwirken zu können, engagieren sich Verbände,<br />

Organisationen und Unternehmen auf vielfältige<br />

Weise.<br />

■■■■■■ Mit einem Bündel an Initiativen<br />

setzt sich die Industrie- und Handelskammer<br />

(IHK) Region Stuttgart für die Besetzung<br />

von Ausbildungsplätzen in den Betrieben<br />

im Ballungsraum Stuttgart ein und<br />

wirbt für die Stärkung des dualen Ausbildungssystems.<br />

Die Projekte und Aktionen<br />

reichen von A wie „Azubi gesucht“ zur<br />

passgenauen Vermittlung von Azubis bis Z<br />

wie Zusatzqualifikationen für die Digitalisierung<br />

der Ausbildung. Damit unterstützt<br />

die IHK das Engagement der rund 6000<br />

Ausbildungsbetriebe in der Region, wodurch<br />

es im vergangenen Jahr gelang, die<br />

Zahl der neu abgeschlossenen Ausbildungsverträge<br />

mit mehr als 10 640 Verträgen auf<br />

Vorjahresniveau zu halten.<br />

Die Nachwuchsstiftung<br />

Maschinenbau<br />

setzte auf<br />

der Metav 2018<br />

Metallberufe in<br />

Szene. Bild: VDW<br />

„Für kleine und mittelgroße Betriebe ist<br />

es oft schwierig, Lehrstellen zu besetzen“,<br />

sagt IHK-Präsidentin Marjoke Breuning.<br />

Umso erfreulicher sei es, dass der Einsatz für<br />

Berufsorientierung und das Werben für die<br />

betriebliche Ausbildung Früchte trage.<br />

Nachwuchsstiftung setzte Metallberufe<br />

in Szene<br />

Auf der Messe Metav 2018 setzte die Nachwuchsstiftung<br />

Maschinenbau die Ausbildungsmöglichkeiten<br />

in der Werkzeugmaschinenindustrie<br />

und deren Umfeld in Szene.<br />

„Mach was mit Zukunft. Deine Chance<br />

im Maschinenbau“ lautete das Motto der<br />

Jugendsonderschau. Und nie waren die<br />

Chancen so gut, einen spannenden, anspruchsvollen<br />

und auch noch gut bezahlten<br />

Beruf in der Metallbearbeitung zu finden.<br />

„Der Werkzeugmaschinenindustrie geht es<br />

derzeit blendend“, sagt Peter Bole, Leiter<br />

der Nachwuchsstiftung Maschinenbau, Bielefeld,<br />

die den Sonderstand organisiert hat.<br />

„Um die vielen Aufträge ausliefern zu können,<br />

müssen die Unternehmen alle Kapazitäten<br />

mobilisieren“, so Bole. In bestimmten<br />

Berufen wie Mechatroniker oder IT-Fachkräfte,<br />

stünden nach Angaben der Bundesagentur<br />

für Arbeit der Zahl offener Stellen<br />

manchmal jedoch nur noch die Hälfte oder<br />

weniger an arbeitssuchenden Fachkräften<br />

gegenüber.<br />

Neben den Verbänden und Organisationen<br />

sind es aber vor allem die Unternehmen<br />

selbst die mit innovativen Ausbildungsangeboten,<br />

gerade im Bereich IT, dem Fachkräftemangel<br />

entgegenwirken. So bietet der Präzisionswerkzeughersteller<br />

Walter neuerdings<br />

ein duales Wirtschaftsinformatikstudium<br />

zum Bachelor of Science, Fachrichtung<br />

Engineering & Digital Management<br />

an. Die Absolventen sollen später eine<br />

Schnittstelle zwischen IT und Industrie bilden.<br />

Für Walter ist die digitale Transforma -<br />

tion derzeit eines der wichtigsten Unternehmensziele.<br />

Auf dem weiteren Weg dahin sind<br />

digitale Experten gefragt. Deshalb engagiert<br />

sich das Unternehmen auch aktiv für die<br />

Ausbildung künftiger Industrie-4.0-Berufe.<br />

Ein konkretes Angebot bietet die Walter AG<br />

jetzt gemeinsam mit der dualen Hochschule<br />

Baden-Württemberg in Villingen-Schwenningen<br />

an.<br />

Das Wirtschaftsinformatik-Studium verbindet<br />

ein wissenschaftliches Studium mit<br />

den praktischen Erfahrungen in einem führenden<br />

Unternehmen der Werkzeugindustrie.<br />

Walter bietet zudem auch duale Maschinenbaustudiengänge<br />

an.<br />

■<br />

20 März 2018

E-Kopf<br />

EVOline<br />

CTline<br />

DIE BESTEN FÜR IHRE GEWINDE<br />

Bei Gewinden sind Festigkeit, Masshaltigkeit und die Oberflächenqualität<br />

entscheidend. Unsere Gewinderollköpfe garantieren Ihnen kürzeste<br />

Fertigungszeiten und lassen sich optimal an Ihren Prozess anpassen.<br />

Für Ihre Anforderungen gibt es genau eine beste Lösung.<br />

www.lmt-tools.com<br />

März 2018 21

Aktuell beschäftigt die Paul Horn<br />

GmbH 64 Auszubildende, zwei Umschüler<br />

und sechs Studenten. Bild: Horn<br />

Ausbildung, Weiterbildung, Studium, Umschulung und Kundenseminare – alles unter einem Dach<br />

Fachkräftemangel aktiv im<br />

eigenen Unternehmen angehen<br />

„Wir können beim Kunden nur beste Voraussetzungen schaffen,<br />

wenn wir diese Philosophie auch selbst bei uns leben.“ Dieser Satz<br />

von Lothar Horn, Geschäftsführer der Paul Horn GmbH, steht stellvertretend<br />

für die Entwicklung der Horn Akademie. Die Bildungseinrichtung<br />

besteht aus fünf Säulen: Ausbildung, Weiterbildung, Studium,<br />

Umschulung und Kundenseminare.<br />

■■■■■■ Um dem Kunden die optimale<br />

Lösung anbieten zu können, benötigt die<br />

Paul Horn GmbH in allen Bereichen des<br />

Unternehmens Mitarbeiter und Mitarbeiterinnen,<br />

die bestmöglich ihre Aufgaben erfüllen.<br />

Damit die eigenen Mitarbeiter hierfür<br />

erstklassig gerüstet sind, geht der Werkzeughersteller<br />

aus Tübingen zwei Wege: Zum einen<br />

über die Bedarfsanalyse und zum anderen<br />

über einen internen Weiterbildungskatalog.<br />

Dieser umfasst ein breites Spektrum<br />

und unterteilt sich in betriebliche Weiterbildung,<br />

Persönlichkeitsbildung und Kommunikation,<br />

Gesundheit und Prävention sowie<br />

Sport- und Freizeitangebote.<br />

Bei fachlichen Themen spielt die Horn<br />

Akademie ihre Stärken aus und profitiert<br />

davon, mit Kunden und Mitarbeitern in<br />

Kontakt zu stehen. Die Industriefachkraft<br />

für Schneidwerkzeugtechnik (IHK) ist ein<br />

Beispiel: Mit dieser Weiterbildung zielt die<br />

Personalentwicklung darauf ab, einen einheitlichen<br />

Wissensstand im Bereich der eigenen<br />

Schleiferei sowie in angrenzenden Bereichen<br />

zu schaffen. In 240 Stunden erhalten<br />

die Teilnehmer theoretisches und praktisches<br />

Wissen auf dem aktuellsten Stand vermittelt.<br />

Den Abschluss der Zusatzqualifikation<br />

bildet eine offizielle IHK-Prüfung.<br />

„Der Erfolg eines Unternehmens hängt<br />

zum großen Teil vom Knowhow seiner Mitarbeiter<br />

ab“, sagt Lothar Horn. „Aus- und<br />

Weiterbildung spielen heute in Zeiten des<br />

Fachkräftemangels eine zentrale Rolle, und<br />

daher sehen wir uns genau hier in der Verantwortung.<br />

Nicht zuletzt auch für die Region,<br />

in der wir als Unternehmen fest integriert<br />

sind.“<br />

Aktuell beschäftigt Horn 64 Auszubildende,<br />

zwei Umschüler und sechs Studenten.<br />

Ausbildungsberufe sind dabei Industriemechaniker/in,<br />

Fachlagerist/in, Fachkraft<br />

für Lagerlogistik und Industriekaufmann/-<br />

frau. Ganz besonders stolz ist man bei Horn<br />

auf die Ausbildungsprojekte, die den jungen<br />

Kollegen einen Blick über den Tellerrand erlauben<br />

und so die facherübergreifende Ausbildung<br />

stärken.<br />

In den Projekten muss der Horn-Nachwuchs<br />

Planung, Konstruktion, Budgetierung,<br />

Produktion, Montage und Kommunikation<br />

selbst managen – da heißt es zusammenarbeiten.<br />

Mittlerweile wurden so schon<br />

einige preisgekrönte Vorhaben erfolgreich<br />

umgesetzt.<br />

2012 startete das erste Pedal-Car-Projekt<br />

der Horn-Auszubildenden. Das Ziel: Die<br />

Teilnahme am Great British Pedal Car<br />

Grand Prix in der englischen Stadt Ringwood.<br />

Bei dem Rennen handelt es sich um<br />

einen rund einen Kilometer langen Rundkurs<br />

im Stadtzentrum. Gewinner ist, wer<br />

nach zwei Stunden die meisten Runden absolviert<br />

hat.<br />

22 März 2018

AusbildungTREND<br />

Bis das Azubi-Team starten konnte, war<br />

es ein weiter Weg. Die Fragen waren zuerst<br />

einmal, was ist ein Pedal Car, welche Vorgaben<br />

gibt es und wie baut man es? Ein Pedal<br />

Car ist eine Art moderne Seifenkiste, die mit<br />

einem Pedalantrieb, ähnlich einem Liegefahrrad,<br />

vorangetrieben wird. Dabei sollten<br />

die Auszubildenden das Projekt ganzheitlich<br />

begleiten. Dies beinhaltet die Planung, Konstruktion,<br />

Budgetierung, Produktion, Montage,<br />

Kommunikation sowie die<br />

eigentliche Teilnahme.<br />

„AMB on Fire“ – befeuerte das ganze Team<br />

Unter dem Motto „AMB on Fire“ waren<br />

Aussteller der AMB 2016 aufgerufen, einen<br />

Grill zu bauen, wobei in punkto Größe, Design,<br />

Material, Heizquelle etc. der Fantasie<br />

keine Grenzen gesetzt waren. Bei Horn waren<br />

für dieses Projekt die Azubis verantwortlich.<br />

Neben Planung, Budgetierung,<br />

Konstruktion, Materialbestellung sowie der<br />

eigentlichen Herstellung ging es um Teamwork,<br />

gemeinsame Ziele und Spaß in der<br />

Ausbildung. Die Azubis konnten durch die<br />

Funktionalität ihres Grills überzeugen und<br />

belegten in dieser Kategorie den 1. Platz. ■<br />

Paul Horn GmbH<br />

www.phorn.de<br />

Hightech für die Rennstrecke<br />

Hierbei konnte der Horn-Nachwuchs<br />

von 70 Teilnehmern auf<br />

Platz 20 ins Ziel kommen. Mit<br />

dem Projekt gewannen die Azubis<br />

den Intec-Nachwuchspreis<br />

2013 der Messe Leipzig. 2013<br />

erfolgte die zweite Teilnahme<br />

mit einem neuen Pedal Car.<br />

Dort holte das Horn-Team Platz<br />

18. Seit 2014 fahren die Auszubildenden<br />

mit dem Pedal Car<br />

der dritten Generation. Dieses<br />

besteht zum Großteil aus CFK.<br />

Kombiniert ist das Hightech-<br />

Material mit Metallanbauteilen<br />

sowie Fahrradkomponenten.<br />

Die bisher beste Platzierung mit<br />

dem Pedal Car 3.0 war der vierte<br />

Platz.<br />

In einem weiteren Projekt<br />

durften die Auszubildenden einen<br />

VW Beetle veredeln. Ein<br />

passendes Training zum Folieren<br />

des Fahrzeugs konnte in Zusammenarbeit<br />

mit 3M realisiert<br />

werden. Mit dem Felgenhersteller<br />

Borbet wurden exklusive Felgen<br />

für den Beetle gefertigt. Von<br />

den Kokillen über die Zerspanung<br />

bis hin zum Lackieren<br />

wurde alles in Eigenregie gefertigt.<br />

Am Ende hielten die Auszubildenden<br />

einen individuellen<br />

und einzigartigen Felgensatz in<br />

Händen. Der Beetle selbst wird<br />

von den jungen Leuten verwaltet.<br />

Das heißt Service, Reinigung,<br />

Tanken, Verleihen, Fahrtenbuch<br />

etc. – alles liegt in ihrer<br />

Verantwortung.<br />

Besuchen Sie uns:<br />

GrindTec Augsburg<br />

Halle 4, Stand 4034<br />

Wer kämpft entschlossen<br />

für gratfreie Kanten?<br />

Vom Entgraten, Schleifen, Reinigen bis zum Polieren und Strukturieren:<br />

Unsere Tellerbürsten gehen flexibel und wirtschaftlich zur Sache.<br />

Für Ihre Aufgabenstellung bieten wir genau die richtige Lösung – aus<br />

tausenden verschiedenen Typen mit einer Vielzahl von Materialien.<br />

Fragen Sie einfach Ihre Bürsten-Experten.<br />

Genau die richtige<br />

Bürsten-Lösung.<br />

info@kullen.de<br />

März 2018 23<br />

+49 (0) 71 21/142-211 Mehr Informationen unter: www.kullen.de/superkraft

TRENDAusbildung<br />

Attraktivität der dualen Ausbildung steigern und Nachwuchskräfte gewinnen<br />

Bildung und Wettbewerb<br />

vereint<br />

Eine Deutschlandfahnen schwenkende Menge jubelt unablässig einem<br />

jungen Wettkämpfer zu. Das Ziel ist zum Greifen nahe. 10, 9,<br />

8 … Der Schweiß tropft ihm von der Stirn. Schafft er es? Der<br />

Schlusspfiff ertönt und ein eben noch unter höchster Anspannung<br />

und Konzentration stehender Körper sackt völlig in sich zusammen.<br />

Erleichtert umarmt der junge Mann seinen Trainer, Freunde und Familie<br />

am Rande der Wettkampffläche.<br />

■■■■■■ Was nach einer Sportveranstaltung<br />

klingt, ist tatsächlich ein beruflicher<br />

Wettbewerb. Ob CNC-Fräser, Maurer, Florist,<br />

Mechatroniker oder Konditor – bei regionalen,<br />

nationalen und internationalen<br />

Berufswettbewerben zeigen junge Fachkräfte<br />

aus dualen Ausbildungsberufen, dass sich<br />

Leistung lohnt und Höchstleistungen in allen<br />

Berufen möglich sind. Berufswettbewerbe<br />

vereinen in beeindruckender Weise, was<br />

vielen Kulturen immanent ist: Bildung und<br />

Wettbewerb. Sich mit anderen spielerischund<br />

dem Dienstleistungsbereich angetreten.<br />

Die Deutsche Nationalmannschaft war mit<br />

42 jungen Frauen und Männern dabei und<br />

holte Silber-, Bronze- und zahlreiche Excellenzmedaillen.<br />

Immer wieder werden vor allem Teilnehmer<br />

an internationalen Berufswettkämpfen<br />

Vorbilder für die eigene Generation. Bereits<br />

vor, aber vor allem auch nach den Welt- und<br />

Europameisterschaften erhalten sie in den<br />

Medien viel Aufmerksamkeit. Nathanael<br />

Liebergeld, Weltmeister in der Disziplin Anlagemechaniker<br />

Sanitär, Heizung und Klima,<br />

reist seit seiner Teilnahme an den<br />

World-Skills Sao Paulo 2015 immer wieder<br />

quer durch Deutschland, macht Werbung<br />

für seinen Beruf und wurde sogar Teil der<br />

Imagekampagne „So geht sächsisch“ des<br />

Freistaates Sachsen.<br />

Liebergeld ist dabei nur eines von vielen<br />

Beispielen, wie Champions ihre Berufe in<br />

der Öffentlichkeit präsentieren, von Verbänden<br />

auf Messen eingeladen werden und bei<br />

Berufsorientierungsmaßnahmen Schülern<br />

Einblicke in ihre Ausbildung geben. Sie machen<br />

Werbung für die berufliche Bildung<br />

und zeigen, wie modern, spannend und abwechslungsreich<br />

diese Berufe sein können.<br />

Einmarsch der Nationen bei der Eröffnungsfeier der<br />

World-Skills Abu Dhabi 2017. Bild: World-Skills<br />

sportlich zu messen, sich dabei selbstmotiviert<br />

in seinem eigenen Beruf weiterzubilden<br />

und im Wettkampf über sich hinauszuwachsen<br />

– all das ermöglichen berufliche Wettbewerbe.<br />

Bei der letzten Weltmeisterschaft, den<br />

World-Skills Abu Dhabi 2017, waren 1300<br />

Teilnehmer aus 59 Ländern in 51 verschiedenen<br />

Disziplinen aus Industrie, Handwerk<br />

Unternehmen profitieren von<br />

Berufswettbewerben<br />

Ob Medaillenträger oder nicht, für viele<br />

Teilnehmer ist nach dem Wettkampf noch<br />

lange nicht Schluss. „Das rings um den<br />

Wettbewerb Gelernte und Angeeignete, also<br />

Handgriffe, Arbeitsabläufe, Fachkenntnisse,<br />

Teamwork, mentale Dinge und fachlicher<br />

Austausch mit Gleichaltrigen prägen die<br />

weitere berufliche Karriere“, fasst Hubert<br />

24 März 2018

Darius Fauer trat bei den World-Skills Abu Dhabi in<br />

der Disziplin Polymechanik an. Bild: World-Skills<br />

trick Gundert, Silbermedaillengewinner in<br />

der Demonstrationsdisziplin Water Technology,<br />

in die Zukunft und zeigt damit, wie<br />

wertvoll die Wettbewerbe nicht nur für die<br />

Teilnehmer selbst sind.<br />

Auch die Unternehmen profitieren von<br />

dem branchenübergreifenden Wissenstransfer<br />

und erhalten Impulse durch die Weitergabe<br />

von erworbenen Fähigkeiten der Wettkämpfer<br />

an andere Mitarbeiter. Darüber hinaus<br />

können sie so ein gezieltes Talentmanagement<br />

und Nachwuchsförderung betreiben<br />

und die Motivation und Persönlichkeitsentwicklung<br />

der eigenen Auszubilden-<br />

Romer, Geschäftsführer von World-Skills<br />

Germany, der Förderinitiative für nationale<br />

und internationale Berufswettbewerbe, zusammen.<br />

Darius Fauer, der bei den World-Skills<br />

Abu Dhabi 2017 in der Disziplin Polymechanik<br />

antrat, freut sich über die Aufmerksamkeit,<br />

die ihm nach seiner Rückkehr geschenkt<br />

wurde: „Mir werden Chancen in<br />

meiner Firma ermöglicht, die ich sonst nicht<br />

hätte.“ Denn die Unternehmen wissen: das<br />

harte Training vor den Wettkämpfen und<br />

der intensive Wettbewerb an sich machen<br />

aus den jungen Menschen Top-Fachkräfte.<br />

„Ich werde wahrscheinlich helfen, den Teilnehmer<br />

für 2019 in Russland zu trainieren,<br />

damit ich die Erfahrung, die ich gesammelt<br />

habe, an ihn weitergeben kann,“ blickt Paden<br />

voranbringen. Auch haben Firmen, die<br />

ihren Auszubildenden die Teilnahme an regionalen,<br />

nationalen und internationalen<br />

Wettkämpfen ermöglichen, einen Anstieg<br />

der Bewerberzahlen für ihre Ausbildungsplätze<br />

feststellen können. Es macht sie demnach<br />

zu attraktiveren Arbeitgebern.<br />

Regionale Wettbewerbe mit Breitenwirkung<br />

Auch auf regionaler Ebene kann das pädagogische<br />

Konzept der World-Skills-Trainings<br />

und Wettbewerbe viel bewirken – es<br />

greift so nicht nur im Bereich des „Spitzensports“,<br />

sondern findet vor allem im „Breitensport“<br />

Anwendung. Regionale Wettbewerbe<br />

sind ein reizvolles Instrument, um an<br />

einem „dritten Ort“ zu lernen. Sie können<br />

im Sinne der Lernortkooperation<br />

ein wichtiges und starkes<br />

Verbindungsglied zwischen<br />

Schule und Betrieb sein.<br />

World-Skills Germany baut<br />

sein Engagement im Bereich der<br />

regionalen Wettbewerbe zunehmend<br />

aus. Gemeinsam mit Partnern<br />

aus der Industrie werden<br />

derzeit beispielsweise verschiedene<br />

Wettkämpfe in den Disziplinen<br />

CNC-Drehen und CNC-<br />

Fräsen geplant. So soll möglichst<br />

vielen jungen Menschen<br />

die Chance gegeben werden,<br />

sich persönlich und fachlich<br />

weiterzuentwickeln. Durch die Teilnahme<br />

an regionalen Wettbewerben können sie darüber<br />

hinaus Wettkampferfahrungen sammeln,<br />

die sie bei folgenden, z. B. nationalen<br />

Wettkämpfen, einbringen können. Interessierte<br />

Unternehmen, welche die beruflichen<br />

Wettbewerbe unterstützen möchten, können<br />

sich jederzeit an World-Skills Germany wenden.<br />

Die nächste Deutsche Meisterschaft in<br />

den metallbearbeitenden World-Skills-Disziplinen<br />

findet während der AMB in Stuttgart<br />

vom 18. bis 22. September 2018 statt.<br />

Darüber hinaus geht Deutschland bei der<br />

nächsten Europameisterschaft, den Euro-<br />

Skills Budapest 2018, vom 26. bis 28. September<br />

2018 neben zahlreichen anderen<br />

Disziplinen auch im Skill CNC-Fräsen an<br />

den Start.<br />

■<br />

ANWENDERTAGE<br />

IM PERO KOMPETENZ-ZENTRUM<br />

BAUTEIL-REINIGUNG<br />

ENTLANG DER FERTIGUNGSKETTE<br />

Wir laden Sie ein, konkrete<br />

Reinigungs anwendungen in Theorie<br />

und Praxis zu erleben.<br />

<br />

<br />

<br />

MELDEN SIE SICH GLEICH AN:<br />

pero.technologie@pero.ag<br />

KÖNIGSBRUNN<br />

18. & 19.04.2018<br />

Vorträge anerkannter<br />

Branchen-Experten<br />

Praktische Vorführungen<br />

der Teile-Reinigung<br />

Zeit für individuelle<br />

Fragen & Antworten<br />

World-Skills Germany e.V.<br />

www.worldskillsgermany.com<br />

PERO | ANLAGEN ZUR TEILEREINIGUNG<br />

www.pero.ag<br />

März 2018 25

WGP-Seminar RTM-Prozess für hybride CFK/Metall-Bauteile. Bild: wbk, KIT<br />

Wissenstransfer aus der Forschung in die Industrie beschleunigen<br />

Seminare zu<br />

innovativer Produktion<br />

Im Februar hat die WGP (Wissenschaftliche Gesellschaft für Produktionstechnik)<br />

ihre Seminare zu innovativer Produktion gestartet.<br />

Rund 20 WGP-Institute bieten praxisnahe Weiterbildungen für technische<br />

Fach- und Führungskräfte aus Unternehmen, aber auch<br />

wissenschaftliche Mitarbeiter von Universitäten an. Reale Experimentierfelder<br />

machen die Theorie anschaulich für die Praxis.<br />

■■■■■■ „Ziel der WGP-Produktionsakademie ist es,<br />

den Wissenstransfer aus der Forschung in die Industrie<br />

zu beschleunigen“, erläutert Prof. Berend Denkena, Präsident<br />

der WGP und Leiter des Instituts für Fertigungstechnik<br />

und Werkzeugmaschinen IFW der Universität<br />

Hannover. Produzierende Unternehmen stünden mehr<br />

denn je vor der Herausforderung, die sich rasant weiterentwickelnden<br />

Technologien zu beherrschen. Nur so<br />

könnten sie die immensen Potenziale, die ihnen beispielsweise<br />

Industrie 4.0 bietet, für sich nutzen und auf<br />

Dauer wettbewerbsfähig bleiben.<br />

Zwar genießen deutsche Ingenieurinnen und Ingenieure<br />

international einen ausgezeichneten Ruf. Doch<br />

auch sie müssen sich künftig vermehrt auf lebenslanges<br />

Lernen einstellen, um sich auf dem Laufenden zu halten.<br />

Ein Teilnahme-Zertifikat der Produktionsakademie bescheinigt<br />

ihnen den aktuellen Wissensstand.<br />

Ausgewogenes Verhältnis von Theorie und Praxis<br />

Die Themenbereiche der ein- bis zweitägigen Seminare<br />

bzw. Inhouse-Schulungen sind breit gefächert und auf<br />

die täglichen Bedürfnisse im produzierenden Gewerbe<br />

abgestimmt. Sie beinhalten simulativ-theoretische Veranstaltungen<br />

genauso wie praktische produktionstechnische<br />

Schulungen oder auch wirtschaftlich-organisatorische<br />

Weiterbildungen. Zu Letzterem zählen zum Beispiel<br />

Updates in Bezug auf Lean Management oder auch<br />

Fabrikplanung.<br />

Die produktionstechnischen Inhalte reichen von<br />

messtechnischer Beurteilung von Werkzeugmaschinen<br />

26 März 2018

AusbildungTREND<br />

Prof. Berend Denkena, Präsident<br />

der WGP und Leiter<br />

des Instituts für Fertigungstechnik<br />

und Werkzeugmaschinen<br />

(IFW) der Universität<br />

Hannover. Bild: WGP<br />

Prof. Jürgen Fleischer, Leiter<br />

der Produktionsakademie<br />

und Leiter des Instituts für<br />

Produktionstechnik wbk,<br />

am Karlsruher Institut für<br />

Technologie KIT. Bild: wbk, KIT<br />

und Methoden der Ultrapräzisionsbearbeitung über Simulation<br />

von Zerspanungsprozessen, skalierbarer Automatisierung<br />

und Wertstromanalysen 4.0 bis hin zu<br />

Analysen von Prozessen und Werkzeugen sowie standortgerechter<br />

und globaler Qualitätssicherung. „Wir haben<br />

es immer geschafft, eine Brücke zu schlagen zwischen<br />

Grundlagenfächern wie Mathematik oder Materialwissenschaften<br />

hin zu den angewandten Fragestellungen<br />

eines produzierenden Unternehmens“, berichtet<br />

Prof. Jürgen Fleischer, Initiator und Leiter der Produktionsakademie<br />

und Leiter des wbk Instituts für Produktionstechnik<br />

am Karlsruher Institut für Technologie<br />

(KIT).<br />

Weiterbildungsformat mit modularem Aufbau<br />