additive 00.2018

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

Industrie<br />

| Das Kompetenznetzwerk der Industrie<br />

Eine Sonderausgabe der<br />

<strong>additive</strong><br />

00-2018 01-2018<br />

Das Magazin für generative Fertigung<br />

Trend AM – Substitution oder Ergänzung? Seite 42<br />

Verfahren – Produktiver Aufbau aus dem Pulverbett Seite 58<br />

Dienstleistung – AM-Spezialisten unterstützen traditionelle Fertigung Seite 86<br />

Special<br />

3D-Druck

Industrie<br />

| Das Kompetenznetzwerk der Industrie<br />

Eine Sonderausgabe der<br />

<strong>additive</strong><br />

00-2018 01-2018<br />

Das Magazin für generative Fertigung<br />

Trend AM – Substitution oder Ergänzung? Seite 42<br />

Verfahren – Produktiver Aufbau aus dem Pulverbett Seite 58<br />

Dienstleistung – AM-Spezialisten unterstützen traditionelle Fertigung Seite 86<br />

Special<br />

3D-Druck

Editorial<br />

Hier entsteht etwas völlig Neues!<br />

■■■■■■ Die Additive Fertigung boomt – gerade im Metallbereich.<br />

Beflügelt von Erfolgen in Luftfahrt und Medizintechnik,<br />

ziehen Big Player der Produktionsindustrie Fabriken<br />

hoch und schmieden Allianzen mit dem Ziel, die Technologie<br />

in die Großserie zu führen. Das Team der mav hat sich entschlossen,<br />

diesem Zukunftsthema eine eigene Plattform zu<br />

bieten. Die Fachzeitschrift <strong>additive</strong> gibt Fertigungsunternehmen<br />

Einblicke in die neuesten Technologieentwicklungen und<br />

zeigt praxisnahe Anwendungsbeispiele<br />

generativer<br />

Verfahren. Was Sie jetzt in<br />

den Händen halten ist ein<br />

Vorgeschmack auf die neue<br />

<strong>additive</strong>.<br />

Was ist das Besondere an<br />

der <strong>additive</strong>n Fertigung? Als<br />

Ergänzungstechnologie zur<br />

Zerspanung eröffnet <strong>additive</strong><br />

Manufacturing völlig neue<br />

Möglichkeiten der Formgebung,<br />

Funktionalisierung<br />

und Varianz<br />

von Bauteilen.<br />

Die <strong>additive</strong>n Fertigungsverfahren haben in der Konstruktion<br />

die bislang geometrischen geltenden Restriktionen hinter<br />

sich gelassen: Freiformflächen, Hinterschnitte oder innen liegende<br />

Hohlräume sind damit einfach realisierbar. Individualisierte<br />

Produkte in kleinen Losgrößen können mir der <strong>additive</strong>n<br />

Fertigung wirtschaftlich produziert werden. Mithilfe der<br />

generativen Verfahren werden Themen wie Leichtbau,<br />

Bionik oder Funktionsintegration in innovative<br />

Produkte umgesetzt.<br />

Konkret wird sich die <strong>additive</strong> mit drei großen Themenblöcken<br />

beschäftigen: Rapid Prototyping, Rapid Tooling und<br />

Rapid Manufacturing. Ebenso sollen Aspekte wie das verfahrensgerechtes<br />

Konstruieren für <strong>additive</strong> Fertigungstechnologien<br />

oder der Einzug der Automatisierungstechnik bei den generativen<br />

Verfahren und noch vieles mehr besprochen werden.<br />

Die Liste der spannenden Themen ist riesig, wir wollen<br />

Ihnen mit zunächst zwei Ausgaben im Jahr 2018 einen umfassenden<br />

Einblick in das innovative Themenfeld der <strong>additive</strong>n<br />

Fertigung aufzeigen.<br />

Ich freue mich darauf Ihnen 2018 die völlig neue <strong>additive</strong><br />

präsentieren zu können!<br />

■<br />

Frederick Rindle<br />

Redakteur<br />

frederick.rindle@konradin.de<br />

Treten Sie mit der<br />

<strong>additive</strong> in Kontakt<br />

· Chefredakteur:<br />

Dipl.-Ing. (FH) Holger Röhr<br />

holger.roehr@konradin.de<br />

· Redaktion:<br />

Frederick Rindle<br />

Phone: 0711 7594-539<br />

frederick.rindle@konradin.de<br />

Dr. Frank-Michael Kieß<br />

frank-michael.kiess@konradin.de<br />

· Anzeigenleitung:<br />

Dipl.-Oec. Peter Hamberger<br />

Phone: 0711 7594-360<br />

peter.hamberger@konradin.de<br />

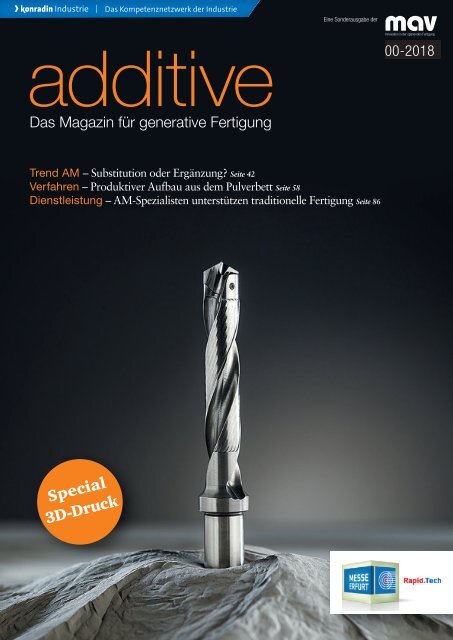

Zum Titelbild<br />

Mit dem LaserCUSING Schichtbauverfahren der<br />

Concept-Laser GmbH können sowohl Werkzeugeinsätze<br />

mit konturnaher Kühlung, als auch Direktbauteile<br />

für die Branchen Schmuck, Medizin, Dental, Automotive,<br />

Luft- und Raumfahrt gefertigt werden. Hier ein<br />

Schneidplatten-Bohrer des Präzisionswerkzeughersteller<br />

Mapal Dr. Kress KG. Bild: LaserCUSING, Mapal<br />

Dr. Kress KG<br />

00 2018 3

Trum<br />

umpf<br />

prä<br />

räse<br />

sent<br />

iert<br />

Pro<br />

roze<br />

zess<br />

sske<br />

kett<br />

tte für indu<br />

stri<br />

elle<br />

len 3D<br />

-Dru<br />

ruck<br />

Leistungsstarke Mittelformatmaschinen mit Wechselzylinder für industrielle<br />

Serienproduktion im LMF-Verfahren – industrietaugliche<br />

Peripherie für externes Teile- und Pulvermanagement – Lösungswelt<br />

TruConnect und Monitoring für vernetzte Fertigung auch im<br />

Bereich Additive Manufacturing.

Anlagen 01<br />

Bild: Trumpf<br />

00 2018 5

01Anlagen<br />

■■■■■■ Der Lasersystemhersteller Trumpf hat auf<br />

der Fachmesse Formnext in Frankfurt seine neuen<br />

3D-Drucker Tru-Print 3000 und Tru-Print 5000 vorgestellt.<br />

Die Mittelformatmaschinen basieren auf der Fertigungstechnologie<br />

Laser Metal Fusion (LMF) und generieren<br />

komplette Bauteile per Laser Schicht für<br />

Schicht im Pulverbett. Die Bauteile können eine Größe<br />

von bis zu 300 Millimeter Durchmesser und 400 Millimeter<br />

Höhe haben. Mit ihrem cleveren Wechselzylinderprinzip,<br />

das einen schnellen Wechsel der Bau- und Vorratszylinder<br />

ermöglicht, und der industrietauglichen Peripherie,<br />

zielen die neuen Anlagen auf die Serienproduktion<br />

von komplexen metallischen Bauteilen ab. Zudem<br />

rückt Trumpf mit der Tru-Print 3000 die komplette Prozesskette<br />

der <strong>additive</strong>n Fertigung in den Fokus.<br />

Zu Beginn der Prozesskette steht die Datenvorbereitung<br />

für das 3D-Konstruktions- und Fertigungsprogramm.<br />

Trumpf bietet hierfür mit dem Softwarepaket<br />

„TruTops Print mit NX“ erstmals eine durchgängige<br />

Softwarelösung mit einheitlicher Benutzeroberfläche<br />

ohne Systembrüche an. Von der praktischen Pulverzufuhr,<br />

die den großen internen Pulverspeicher füllt, über<br />

die <strong>additive</strong> Fertigungstechnologie selbst, bis hin zu den<br />

nachgelagerten Arbeitsschritten wie dem Entpacken<br />

und Reinigen des frisch generierten Bauteils, deckt<br />

Trumpf auch alle weiteren Bereiche mit industriereifen<br />

Lösungen ab. Der Laserpionier adressiert auch beim<br />

Additive Manufacturing das Thema Industrie 4.0, um<br />

Geschäftsprozesse ganzheitlich zu optimieren. So lassen<br />

sich beispielsweise unterschiedlichste Zustandsparameter<br />

während des Fertigungsprozesses über verschiedene<br />

Monitoring-Lösungen überwachen, analysieren und<br />

mobil bedienen. Die Lösungswelt für Industrie 4.0 bei<br />

Trumpf ist Tru-Connect; sie steht für die vernetzte Fertigung,<br />

die Maschinen, Menschen und Informationen<br />

miteinander verbindet.<br />

Mit dem LMF-Verfahren lassen sich komplexe Innenraumstrukturen<br />

generieren. Der Laser schmilzt<br />

die gewünschte Teilekontur schichtweise im Pulverbett<br />

auf. Bild: Trumpf<br />

Hohe Produktivität dank niedriger<br />

Stillstands- und Nebenzeiten<br />

Mit den beiden Anlagen Tru-Print 3000 und Tru-Print<br />

5000 lassen sich komplexe, metallische Bauteile aus<br />

Pulver generieren. Hierfür kommen je nach Bauteil alle<br />

schweißbaren Werkstoffe wie beispielsweise Stähle, Nickelbasislegierungen,<br />

Titan oder Aluminium als Pulver<br />

in Frage. Da die Tru-Print 3000 mit zwei Vorratszylindern<br />

ausgestattet ist, stehen für jeden Baujob bis zu 75<br />

Liter Pulver zur Verfügung – das ist etwa zweieinhalbmal<br />

so viel Pulvervorrat wie das Bauvolumen selbst. Genügend<br />

Material also, um den gesamten Aufbauprozess<br />

durchzuführen, ohne den Vorgang zu unterbrechen, um<br />

Pulver nachzufüllen. Und selbst wenn das Pulver einmal<br />

knapp werden sollte, greift das clevere Wechselzylinderprinzip:<br />

Die Tru-Print 3000 ist so ausgelegt, dass sich<br />

Vorrats- und Überlaufzylinder während des Fertigungs-<br />

SCHICHT FÜR SCHICHT<br />

GENERIERT DIE MITTELFORMATMASCHINE IM PULVERBETT KOMPLETTE BAUTEILE PER LASER.<br />

DIE BAUTEILE KÖNNEN EINE GRÖßE VON BIS ZU 300 MILLIMETER DURCHMESSER UND<br />

400 MILLIMETER HÖHE HABEN.<br />

6 00 2018

prozesses austauschen lassen. Das senkt Stillstands- und<br />

Nebenzeiten und erhöht gleichzeitig die Produktivität<br />

des 3D-Druckers.<br />

Industrielles Pulver- und Teilemanagement<br />

Entscheidend für einen industriereifen Serienfertigungsprozess<br />

sind auch die Peripherie der Anlage und das Pulvermanagement.<br />

Die automatisierte Trumpf Siebstation<br />

reinigt mehrere Hundert Kilogramm Pulver pro Stunde<br />

und sichert so eine gleichbleibende Qualität des Pulvers.<br />

In Sachen Pulver überlässt Trumpf auch sonst nichts<br />

dem Zufall: Egal ob Korngröße, Korngrößenverteilung<br />

oder Fließfähigkeit – in einem speziellen Labor ermitteln<br />

die Entwickler optimale Parameter und untersuchen,<br />

bei welcher Laserleistung und Prozessgeschwindigkeit<br />

sich das Pulver bestmöglich verhält. Bevor das<br />

Pulver ausgeliefert wird, prüft Trumpf intern, ob es den<br />

Qualitätsanforderungen des Kunden genügt.<br />

Nachdem der Aufbauprozess abgeschlossen ist, gilt<br />

es das generierte Bauteil aus der Maschine zu holen, zu<br />

reinigen und von der Substratplatte zu lösen. Hierfür<br />

hat Trumpf eine Entpackstation im Programm. Diese ist<br />

nahtlos in die Prozesskette integriert; der abgedeckte<br />

Bauzylinder lässt sich direkt in die Station fahren. Vorteil:<br />

Das externe Entpacken führt zu einer hohen Maschinenverfügbarkeit.<br />

Dank Schutzhandschuhen und<br />

Sichtschutz kommt der Anwender beim Entpacken und<br />

Reinigen nicht mit dem Pulver in Berührung. Das überschüssige<br />

Material landet am Ende wieder in der Siebstation.<br />

Dadurch ist ein sicherer und geschlossener Pulverkreislauf<br />

gewährleistet.<br />

Neues Maschinenkonzept für mehr Produktivität<br />

Und wie sieht es mit der nächsten Generation von<br />

3D-Druckern aus? Trumpf arbeitet an Maschinenkonzepten,<br />

die den <strong>additive</strong>n Prozess noch produktiver machen.<br />

Der auf der Formnext vorgestellte Demonstrator<br />

der Tru-Print 5000 basiert auf dem Multilaserprinzip<br />

und ist mit drei 500 Watt starken Trumpf Lasern ausgestattet,<br />

die gleichzeitig überall in der Prozesskammer arbeiten<br />

und so schneller und effizienter Bauteile im Bauzylinder<br />

generieren.<br />

Unabhängig von Anzahl und Geometrie der Bauteile<br />

können alle drei Laser gleichzeitig im gesamten Bauraum<br />

belichten und sind nicht auf definierte Bereiche<br />

begrenzt, was zu hohen Aufbauraten führt. Intelligente<br />

Belichtungsstrategien ermitteln automatisch die idealen<br />

Laserbahnen, so dass alle drei Laser immer teileübergreifend<br />

belichten. Zudem lassen sich die Laser flexibel<br />

den zu generierenden Bauteilen zuordnen. Vorteil hierbei:<br />

Es entstehen keine Nahtstellen an den Bauteilen, da<br />

die Außenkonturen nahtlos mit nur einem Laser erstellt<br />

werden. Mit ihrer integrierten Vorheizung von bis zu<br />

500 Grad Celsius bietet die Tru-Print 5000 zudem eine<br />

hohe Bauteilqualität und wird den hohen Produktionsanforderungen<br />

für die industrielle Serienfertigung gerecht.<br />

■<br />

Trumpf GmbH + Co. KG<br />

www.trumpf.com<br />

Mit der Tru-Print 3000<br />

lassen sich metallische<br />

Bauteile mit einer Größe<br />

von bis zu 300 Millimeter<br />

Durchmesser und<br />

400 Millimeter Höhe<br />

generieren. Die Anlage<br />

ist mit einem 500 Watt<br />

starken Laser ausgestattet.<br />

Bild: Trumpf<br />

00 2018 7

02 Interview<br />

3D-Druck-Spezialist unter neuer Führung<br />

„Keppler, übernehmen Sie“<br />

Der 3D-Druck-Spezialist EOS hat Dr. Adrian Keppler zum CEO und<br />

Sprecher der Geschäftsführung bestellt. Gemeinsam mit Dr. Tobias<br />

Abeln (CTO) und Eric Paffrath (CFO) wird er das operative Geschäft<br />

der EOS GmbH führen. Die <strong>additive</strong> sprach mit ihm über die Herausforderungen<br />

der Zukunft. Das Interview führte: Frederick Rindle<br />

■■■■■■ <strong>additive</strong>: Weit hinten, hinter den Wortbergen,<br />

fern der Länder Vokalien und Konsonantien leben<br />

die Blindtexte?<br />

Keppler: Abgeschieden wohnen sie in Buchstabhausen<br />

an der Küste des Semantik, eines großen Sprachozeans.<br />

Ein kleines Bächlein namens Duden fließt durch ihren<br />

Ort und versorgt sie mit den nötigen Regelialien. Es ist<br />

ein paradiesmatisches Land, in dem einem gebratene<br />

Satzteile in den Mund fliegen. Nicht einmal von der allmächtigen<br />

Interpunktion werden die Blindtexte beherrscht<br />

– ein geradezu unorthographisches Leben.<br />

Eines Tages aber beschloss eine kleine Zeile Blindtext,<br />

ihr Name war Lorem Ipsum, hinaus zu gehen in<br />

die weite Grammatik. Der große Oxmox riet ihr davon<br />

ab, da es dort wimmele von bösen Kommata, wilden<br />

Fragezeichen und hinterhältigen Semikoli, doch das<br />

Blindtextchen ließ sich nicht beirren.<br />

<strong>additive</strong>: Sieben Versalien?<br />

Keppler: Es packte seine sieben Versalien, schob sich<br />

sein Initial in den Gürtel und machte sich auf den Weg.<br />

Als es die ersten Hügel des Kursivgebirges erklommen<br />

hatte, warf es einen letzten Blick zurück auf die Skyline<br />

seiner Heimatstadt Buchstabhausen, die Headline von<br />

Alphabetdorf und die Subline seiner eigenen Straße, der<br />

Zeilengasse. Wehmütig lief ihm eine rhetorische Frage<br />

über die Wange, dann setzte es seinen Weg fort. Unterwegs<br />

traf es eine Copy. Die Copy warnte das Blindtextchen,<br />

da, wo sie herkäme wäre sie.<br />

<strong>additive</strong>: Weit hinten, hinter den Wortbergen, fern der<br />

Länder Vokalien und Konsonantien leben die Blindtexte?<br />

Abgeschieden wohnen sie in Buchstabhausen an der<br />

Küste des Semantik, eines großen Sprachozeans?<br />

Keppler: Ein kleines Bächlein namens Duden fließt<br />

durch ihren Ort und versorgt sie mit den nötigen Regelialien.<br />

Es ist ein paradiesmatisches Land, in dem einem<br />

gebratene Satzteile in den Mund fliegen. Ein kleines<br />

Bächlein namens Duden fließt durch ihren Ort und versorgt<br />

sie mit den nötigen Regelialien. Es ist ein paradiesmatisches<br />

Land, in dem einem gebratene Satzteile in den<br />

Mund fliegen.<br />

<strong>additive</strong>: ...allmächtigen Interpunktion?<br />

Keppler: Nicht einmal von der allmächtigen Interpunktion<br />

werden die Blindtexte beherrscht – ein geradezu<br />

unorthographisches Leben. Eines Tages aber beschloss<br />

eine kleine Zeile Blindtext, ihr Name war Lorem Ipsum,<br />

hinaus zu gehen in die weite Grammatik. Der große Oxmox<br />

riet ihr davon ab, da es dort wimmele von bösen<br />

Kommata, wilden Fragezeichen und hinterhältigen Semikoli,<br />

doch das Blindtextchen ließ sich nicht beirren.<br />

<strong>additive</strong>: Es packte seine sieben Versalien, schob sich<br />

sein Initial in den Gürtel und machte sich auf den Weg?<br />

Keppler: Als es die ersten Hügel des Kursivgebirges erklommen<br />

hatte, warf es einen letzten Blick zurück auf<br />

die Skyline seiner Heimatstadt Buchstabhausen, die<br />

Headline von Alphabetdorf und die Subline seiner eigenen<br />

Straße, der Zeilengasse. Wehmütig lief ihm eine rhetorische<br />

Frage über die Wange, dann setzte es seinen<br />

Weg fort. Unterwegs traf es eine Copy. Die Copy warnte<br />

das Blindtextchen, da, wo sie herkäme wäre sie. Weit<br />

hinten, hinter den Wortbergen, fern der Länder Vokalien<br />

und Konsonantien leben die Blindtexte? Abgeschieden<br />

wohnen sie in Buchstabhausen an der Küste des Semantik,<br />

eines großen Sprachozeans.<br />

■<br />

„Es packte seine sieben Versalien,<br />

schob sich sein Initial in den Gürtel<br />

und machte sich auf den Weg.“<br />

Dr. Adrian Keppler, CEO EOS. Bild: EOS<br />

8 00 2018

00 2018 9

SPECIAL<br />

Wirtschaftlicher 3D-Druck erfordert ganz neue Denkansätze<br />

Additive Fertigung<br />

auf dem Weg in die Serie<br />

Additive Manufacturing (AM) boomt – gerade im Metallbereich. Beflügelt<br />

von Erfolgen in Luftfahrt und Medizintechnik, ziehen Big<br />

Player der Produktionsindustrie Fabriken hoch und schmieden<br />

Allianzen mit dem Ziel, die Technologie in die Großserie zu führen.<br />

Doch nur wenn Bauteile völlig neu gedacht werden, ergibt sich<br />

auch ein Business Case für AM. Für die Metallindustrie könnten<br />

sich dort die Zukunftsmärkte eröffnen. Autor: Dr. Frank-Michael Kieß<br />

3D-Metalldruck ist gefragt<br />

■■■■■■ „Additive Manufacturing war einer der<br />

Treiber des deutschen Maschinenbaus in den letzten 10<br />

Jahren.“ So lautet die Schlagzeile einer – wenngleich<br />

imaginären – Pressemitteilung des Branchenverbands<br />

VDMA aus dem Jahr 2025. Das Zukunftsbild, das<br />

VDMA und Fraunhofer ISI entworfen haben (siehe Seite<br />

32), antizipiert ein rasantes Wachstum der <strong>additive</strong>n<br />

Fertigungsverfahren in den kommenden Jahren. Besonders<br />

stark werde der Zuwachs im Bereich Metallpulver<br />

bzw. daraus hergestellten metallischen Bauteilen sein.<br />

„Die relativ günstigen und hochverfügbaren Ausgangsstoffe<br />

ermöglichten eine Anwendung auch in den Massenmärkten“,<br />

heißt es weiter. „So werden seit 2025 wieder<br />

deutlich umfangreicher metallische Bauteile im Automobilsektor<br />

eingesetzt. Dennoch sind die Fahrzeuge<br />

deutlich leichter geworden. Diese Entwicklung hätte<br />

2015 noch niemand erwartet.“<br />

Ob alles tatsächlich so eintritt, ist offen – aber vieles<br />

deutet darauf hin. Das Beratungshaus Roland Berger erwartet,<br />

dass der Markt für <strong>additive</strong> Fertigung in den<br />

kommenden Jahren mit jährlichen Wachstumsraten<br />

zwischen 25 und 40 Prozent expandiert. „Die Zahl der<br />

ausgelieferten AM-Maschinen ist in den vergangenen<br />

zwei Jahren exponentiell angestiegen“, berichtet Peter<br />

Jain, Geschäftsführer des schwedischen Anlagenherstellers<br />

Arcam in Deutschland.<br />

Entsprechend müssen sich die etablierten Hersteller<br />

auf wachsenden Wettbewerb einstellen: 97 Hersteller<br />

von AM-Systemen zählen die Marktexperten von Wohlers<br />

Associates in ihrer aktuellen Studie – doppelt so viele<br />

wie noch vor drei Jahren. Gerade im Bereich 3D-Metalldruck<br />

sind zahlreiche Newcomer unterwegs, die sich<br />

in den vorherrschenden Verfahren selektives Laserschmelzen<br />

(SLM), Elektronenstahlschmelzen (EBM)<br />

und Laserauftragsschweißen (LMD) versuchen, oder<br />

aber mit ganz neuen Verfahren den Markt aufmischen<br />

wollen (siehe Seite 28). Dabei rennen sie in der Branche<br />

offene Türen ein: Bereits die Hälfte aller AM-Dienstleister<br />

betrieben laut Wohlers Report 2017 Systeme für Fertigung<br />

von Metallteilen. „Und die Umsätze mit Metallpulver<br />

sind in den vergangenen zwei Jahren um mehr<br />

als den Faktor 2,5 gestiegen“, merkt Herausgeber Terry<br />

Wohlers an.<br />

Wachsende Konkurrenz bei Werkstoffanbietern<br />

Fast die Hälfte der von Wohlers Associates befragten Additive-Manufacturing-Dienstleister betreiben<br />

Anlagen für die Herstellung metallischer Bauteile.<br />

Quelle: Wohlers Report 2017<br />

Das ruft die Arrivierten der Metallindustrie auf den<br />

Plan. So hat Arconic, eine Abspaltung des US-Aluminiumriesen<br />

Alcoa, im Sommer vergangenen Jahres in<br />

Pittsburgh eine hochmoderne Produktionsstätte für Titan-,<br />

Nickel- und Aluminiumpulver eröffnet, die dem<br />

3D-Druck von Luftfahrtteilen für Airbus dienen soll.<br />

10 00 2018

Im Herbst vergangenen Jahres hat der Fertigungsdienstleister<br />

Alesco seinen Maschinenpark um eine Lumes 24-Avance von<br />

Matsuura erweitert, die selektives Laserschmelzen und Fräsbearbeitung<br />

in einem System integriert. Bild: Alesco<br />

Auch Hersteller wie die kanadische Pyrogenesis, die britische<br />

Metalysis oder die deutsche Heraeus wollen mit<br />

maßgeschneiderten Metallpulvern für die <strong>additive</strong> Fertigung<br />

punkten – und dabei ihre metallurgische Kompetenz<br />

ausschöpfen. Denn Reinheit, Korngröße und -geometrie<br />

des Materials haben großen Einfluss auf das<br />

Bauergebnis. „Die Qualität des Pulvers beeinflusst die<br />

Bauteilqualität enorm“, bestätigt Jain. Platzhirsche im<br />

3D-Metalldruck, deren Geschäftsmodell die Lieferung<br />

des passenden Pulvers für ihre Anlagen beinhaltet, müssen<br />

sich also auf Konkurrenz gefasst machen.<br />

Verstärkter Wettbewerb in Verbindung mit einer einsetzenden<br />

Industrialisierung der <strong>additive</strong>n Fertigung,<br />

wie sie sich momentan in der Luftfahrtindustrie abzeichnet,<br />

könnte dazu beitragen, die Materialkosten zu<br />

senken. Aktuell sind die Pulver immer noch zu teuer, als<br />

dass AM etablierte Verfahren der Metallindustrie in<br />

großem Stil ablösen könnte. „Zum Kopieren bestehender<br />

Bauteile ist die <strong>additive</strong> Technologie allerdings auch<br />

in den seltensten Fällen sinnvoll“, stellt Dr. Christoph<br />

Klahn vom Schweizer Technologietransferzentrum Inspire<br />

AG klar. „Die Werkstoffe sind teurer, die Produktion<br />

ist teurer – ohne am Bauteildesign anzusetzen, ergibt<br />

sich meist kein Business case.“ Bestehe jedoch das Potenzial,<br />

das Gewicht zu reduzieren, Funktionen zu integrieren,<br />

den Montageaufwand zu senken oder die Effizienz<br />

über die gesamte Lebensdauer des Bauteils zu erhöhen,<br />

dann lohne sich die <strong>additive</strong> Fertigung.<br />

Einer der interessantesten Zielmärkte ist die Luftfahrt,<br />

in der Treibstoffkosten einen hohen Anteil an den<br />

Gesamtkosten tragen. „1 Prozent weniger Gewicht bei<br />

einem Passagierflugzeug bedeuten 0,25 bis 0,75 Prozent<br />

weniger Kerosinverbrauch“, rechnet Klahn vor. Ein<br />

schon klassisches Beispiel liefern die Ti-gedruckten Kabinenhalter<br />

(Brackets) für den Airbus A350, die in Zusammenarbeit<br />

mit Concept Laser und dem Hamburger<br />

Laser Zentrum Nord entwickelt wurden. Nur eines der<br />

um 40 Prozent gewichtsreduzierten Bauteile bedeutet<br />

schon 135 g weniger Gewicht, was sich in 0,02 Liter<br />

weniger Kerosin pro Flug beziehungsweise, über die Lebensdauer<br />

von 30 Jahren gerechnet, in einer Einsparung<br />

von 660 Litern Kerosin niederschlägt.<br />

00 2018 11

SPECIAL<br />

Gedruckte Triebwerksteile boomen<br />

Kein Wunder also, dass die gerade Luftfahrtindustrie einige<br />

der Blaupausen für den industriellen Einsatz von<br />

AM geliefert hat. Besonders prominent: Die 3D-gedruckte<br />

Einspitzdüse für das LEAP-Triebwerk von GE,<br />

die gleich drei der genannten Vorteile von AM vereint:<br />

Das Bauteil ist um 25 Prozent leichter geworden, es bietet<br />

die fünffache Lebensdauer und integriert 20 vormals<br />

separat hergestellte Komponenten. Die Nachfrage ist<br />

groß: Im Werk von GE Aviation in Auburn/Alabama<br />

fertigen 28 AM-Anlagen rund um die Uhr Einspritzdüsen<br />

für das Triebwerk – bis 2020 sollen es 50 sein, die<br />

40 000 dieser Bauteile pro Jahr ausstoßen.<br />

Von derlei Erfolgen beflügelt, ist GE jetzt massiv in<br />

das Geschäft mit <strong>additive</strong>n Fertigungsanlagen eingestiegen.<br />

Für über eine Milliarde Dollar haben die Amerikaner<br />

gleich zwei marktführende Unternehmen übernommen:<br />

die deutsche Concept Laser und die schwedische<br />

Arcam. Damit hat GE die beiden vorherrschenden Technologien<br />

SLM und EBM im Portfolio. „Das langfristige<br />

Marktpotenzial der <strong>additive</strong>n Fertigung ist gewaltig und<br />

liegt bei rund 75 Milliarden Euro“, erklärt CEO Jeff Immelt.<br />

„Bis 2020 wollen wir unser Geschäft mit <strong>additive</strong>m<br />

Equipment und Dienstleistungen von jetzt 300 Millionen<br />

US-Dollar auf 1 Milliarde US-Dollar steigern.“<br />

Bei der Herstellung dieses<br />

künstlichen Hüftgelenks<br />

kam eine EBM-Anlage von<br />

Arcam zum Einsatz. Die<br />

„zellulären“ Oberflächenstrukturen<br />

ließen sich ohne<br />

<strong>additive</strong> Technologien<br />

kaum herstellen.<br />

Bild: GE Additive<br />

Großes Marktpotenzial<br />

Im Vergleich zum weltweiten Werkzeugmaschinen-Markt machte das Geschäft mit AM-Anlagen 2014 gerade mal 1 Prozent aus.<br />

Doch das Potenzial ist groß: Bis 2020 sagen Analysten jährliche Wachstumsraten zwischen 25 und 40 Prozent voraus.<br />

Quelle: Roland Berger: Additive Manufacturing – Next Generation (2016)<br />

12 00 2018

Bei SLM wie bei EBM wird Metall im Pulverbett verschmolzen,<br />

nur dass im ersten Fall ein Laser, im zweiten<br />

Fall ein Elektronenstrahl zum Einsatz kommt. Die verbreiterte<br />

SLM-Technologie bietet eine große Varianz an<br />

Werkstoffen und erzeugt feinere Oberflächen. Demgegenüber<br />

ist EBM im Wesentlichen auf Titan und seine<br />

Legierungen sowie Kobalt-Chrom beschränkt, bietet<br />

aber eine höhere Produktivität und sehr gute Materialeigenschaften,<br />

die die Qualität von Schmiedeteilen erreichen<br />

oder sogar übertreffen sollen.<br />

Ein wichtiges Anwendungsfeld ist die Medizintechnik.<br />

Hier haben <strong>additive</strong> Verfahren in dedizierten Bereichen<br />

bereits heute konventionelle Technologien abgelöst.<br />

„Pro Jahr werden mehrere Hunderttausend künstliche<br />

Hüftpfannen gefertigt“, berichtet Jain. Gegossen<br />

würden sie nicht mehr, sondern ausschließlich additiv<br />

hergestellt und am Ende zerspant, um Innenkontur und<br />

Gewinde anzubringen. Die geforderten zellulären Oberflächenstrukturen<br />

wären anders gar nicht herstellbar.<br />

„Das ist ein Massenprodukt geworden.“<br />

Auch in der Luftfahrt eröffnen Arcams EMB-Maschinen<br />

Potenziale. So hat die italienische GE-Tochter<br />

Avia Aero Ende vergangenen Jahres zehn Anlagen beschafft:<br />

Im Werk Cameri werden damit Turbinenschaufeln<br />

aus Titanaluminid hergestellt – einem Hochtemperaturwerkstoff,<br />

der 50 Prozent leichter als Nickel-Basislegierungen,<br />

aber kaum wirtschaftlich zerspanbar ist.<br />

Einsatz finden sie im weltgrößten Düsentriebwerk<br />

GE9X für Boeings neues Langstreckenflugzeug Boeing<br />

777X, das Anfang 2020 auf den Markt kommen soll.<br />

Big Player wollen AM fit für die Großserie machen<br />

Neben GE haben sich auch andere große Industrie-Player<br />

ins 3D-Druck-Geschäft eingeschaltet und suchen den<br />

Schulterschluss mit AM-Herstellern und -Dienstleistern.<br />

So integriert Siemens die Technologie des belgischen<br />

AM-Spezialisten Materialise in seine CAD/CAM-Suite<br />

NX – mit dem Ziel, den Design-to-Manufacturing-Prozess<br />

um bis zu 30 Prozent zu beschleunigen. Und im<br />

Projekt Nextgen AM arbeitet der Automobilkonzern<br />

Daimler mit dem SLM-Anlagenbauer EOS und dem<br />

Aero space-Zulieferer Premium Aerotec an der nächsten<br />

Generation des industriellen 3D-Drucks, der die Technologie<br />

über den Einsatz in der Luftfahrt hinaus in die<br />

automobile Großserie führen soll.<br />

Auch die Lohnfertiger rüsten auf: 20 Millionen Euro<br />

hat die FIT AG in die nach eigenen Angaben weltweit<br />

erste Fabrik investiert, die rein auf die AM ausgerichtet<br />

ist. Im April im oberpfälzischen Lupburg eröffnet, bietet<br />

sie allein ein ganzes Stockwerk für die <strong>additive</strong> Fertigung<br />

von Metallteilen. Damit könne man heute die<br />

größten Kapazitäten für additiv gefertigte Metallteile<br />

weltweit aufweisen.<br />

Auf Wachstumskurs ist auch IRPD, ein Joint Venture<br />

des Schleiftechnik-Konglomerats United Grinding und<br />

Die <strong>additive</strong> Einspritzdüse für das LEAP-Triebwerk von GE ist eines<br />

der prominentesten 3D-Metalldruck-Teile. Es integriert 19<br />

vormals separate Bauteile in einem und bringt eine Gewichtsersparnis<br />

von 25 Prozent. Bild: GE Additive<br />

der Inspire AG mit Beteiligung der ETH Zürich. Die<br />

Schweizer, die über einen breiten Maschinenpark zur<br />

<strong>additive</strong>n Herstellung von metallischen wie auch von<br />

Kunststoffteilen verfügen, haben im vergangenen Jahr<br />

ein Umsatzplus von 36 Prozent erzielt und planen für<br />

2017 weiteres signifikantes Wachstum. Ihr Design- und<br />

Fertigungs-Knowhow ist auch innerhalb der eigenen<br />

Gruppe gefragt. So hat der Rundschleifmaschinen-Hersteller<br />

Studer strömungsoptimierte Düsen – in diesem<br />

Fall auf Polymerbasis – für die Kühlmittelzufuhr entwickeln<br />

können. Additiv hergestellt, reduzieren sie Kühlmittel-<br />

und Energieverbrauch deutlich, lassen sich außerdem<br />

flexibler einsetzen und benötigen weniger Platz.<br />

Andere Dienstleiter kaprizieren sich auf die Möglichkeiten<br />

der neuen Hybridmaschinen, die Zerspanung<br />

und <strong>additive</strong> Fertigung integrieren. So hat die hessische<br />

Alesco auf der Moulding Expo in Stuttgart gezeigt, was<br />

sich mit der Lumex-Maschine des japanischen Herstellers<br />

Matsuura so alles bewerkstelligen lässt. „Die Kombination<br />

von SLM und High Speed Cutting (HSC) eröffnet<br />

vollkommen neue Möglichkeiten in der Konstruktion“,<br />

so Geschäftsführer Rüdiger Ihle. „Eine Baugruppe,<br />

die bislang aus mehreren Teilen bestand, kann<br />

nun womöglich in einem einzigen Bauteil in einem<br />

Durchgang umgesetzt werden.“<br />

■<br />

00 2018 13

03 Produkte<br />

Hybridisierung von 3D-Druck mit Carbonfasern<br />

Additive Carbon<br />

■■■■■■ Die Gestaltungsfreiheit des 3D-Drucks vereint<br />

mit der Performance von Carbon: Cikoni zeigt mit<br />

einer innovativen Technologie, wie dies leicht und kostengünstig<br />

gelingt. Die <strong>additive</strong> Fertigung erlaubt eine<br />

nahezu uneingeschränkte Gestaltungsfreiheit – ein Freiheitsgrad,<br />

der gerade im Leichtbau innovative Bauweisen<br />

ermöglicht. Die Werkstoffkennwerte kommen allerdings<br />

bislang nicht an die hohen Belastbarkeiten von<br />

Carbon heran. CFK spielt seine Stärken vor allem dann<br />

aus, wenn die Belastung in Vorzugsrichtung entlang der<br />

Fasern stattfindet. Additive Carbon erlaubt durch einen<br />

kombinatorischen und vollautomatisierten Ansatz die<br />

Realisierung von Hybridkonstruktionen, in denen die<br />

Kohlefaserverstärkung unmittelbar den Lastpfaden<br />

folgt und die additiv gefertigte Grundstruktur als druckabsorbierende<br />

Stütze dient.<br />

■<br />

Kohlefaser in Vorzugsrichtung und gestalterische Freiheit des 3D-Drucks. Bild: Cikoni<br />

TTI GmbH – Cikoni TGU<br />

http://cikoni.com/de<br />

Hybrid-Additive-Manufacturing-Anlage<br />

Zerspanung plus Additive Manufacturing<br />

■■■■■■ Der japanische Hersteller von Bearbeitungszentren, die Matsuura<br />

Machinery GmbH, präsentiert in diesem Jahr auf der EMO die<br />

neue Generation der Hybrid-Additive-Manufacturing-Anlage Lumex<br />

Avance-25.<br />

Auch die Hybrid-Additive-Manufacturing-Anlage Lumex Avance-25<br />

wurde weiterentwickelt. Der japanische Spezialist stellt die inzwischen<br />

5. Generation auf der EMO aus. Die Laser-Sinter-Maschine hat sich<br />

nicht nur äußerlich verändert, sondern wurde auch in ihren Eigenschaften<br />

optimiert. So verfügt die neue Lumex Avance-25 über einen stärkeren<br />

Laser mit einer Leistung von max. 1000 Watt und verbesserte Bearbeitungsstrategien.<br />

Diese umfassen unter anderem eine selektive Pulverabsaugung<br />

vor dem Fräsen, wodurch eine Zeitersparnis von ca. 50 % ermöglicht<br />

wird. Zudem wird bei der neuen Generation das Pulver automatisch<br />

aufbereitet und auch die Pulverzuführung wurde verbessert. ■<br />

Matsuura Machinery GmbH<br />

www.matsuura.de<br />

Lumex Avance-25, 5. Generation. Bild: Matsuura<br />

14 00 2018

Zwei Freeformer demonstrieren <strong>additive</strong> Fertigung<br />

Industrie 4.0<br />

in der Praxis<br />

Pulverbett-basiertes Laserschmelzen mit Metallen<br />

Kulturgeschichte drucken<br />

■■■■■■ Auf der In(3D)ustry demonstrierten zwei<br />

Freeformer die industrielle <strong>additive</strong> Fertigung von<br />

Funktionsbauteilen aus qualifiziertem Standardgranulat.<br />

Als Beispiel, wie sich Spritzteile nach Kundenwunsch<br />

individualisieren lassen, trägt ein Freeformer<br />

vom Messebesucher ausgewählte Grafiken auf Kofferanhänger<br />

auf.<br />

Beim Arburg Kunststoff-Freiformen (AKF) entstehen<br />

die Bauteile auf Basis von 3D-CAD-Daten aus kostengünstigen<br />

qualifizierten Kunststoffgranulaten. Standardmäßig<br />

ist der Freeformer mit zwei Austragseinheiten<br />

ausgestattet. Somit kann er eine zusätzliche Komponente<br />

verarbeiten, um z. B. ein Bauteil in verschiedenen<br />

Farben, mit spezieller Haptik oder als Hart-Weich-Verbindung<br />

zu erzeugen. Um komplexe Bauteilgeometrien<br />

zu realisieren, lassen sich alternativ Strukturen aus wasser-<br />

oder laugenlöslichen Stützmaterialien aufbauen.<br />

Welche Potenziale mit dem Freeformer erschlossen<br />

werden können, ist zudem im Rahmen der Vortragsreihe<br />

zu erfahren: Franziska Kaut, R&D Additive Manufacturing<br />

Polymers bei Procter & Gamble, referiert am<br />

4. Oktober zum Thema „Additive Manufacturing of<br />

thermoplastic polymers for consumer products“. ■<br />

Arburg GmbH + Co KG<br />

www.arburg.com<br />

Hohe Detailtreue: Die 3D-Druckkopie des „Unlinger Reiters“.<br />

Bild: Landesamt für Denkmalpflege im RPS<br />

■■■■■■ Das ungeschriebene Motto der 3D-Experten scheint es<br />

zu sein, ständig die Grenzen der Technologie ausloten zu wollen.<br />

Selbst in der Archäologie eröffnet der 3D-Druck völlig neue Möglichkeiten<br />

der Dokumentation und Kopie von Artefakten. Jüngstes<br />

Beispiel ist eine Replik der Figur eines bronzenen Reiters aus einem<br />

frühkeltischen Fürstengrab in der Nähe von Unlingen (Kreis Biberach)<br />

in Baden-Württemberg. Auf einer seiner Mlab cusing fertigte<br />

Concept Laser nun eine originalgetreue Kopie des frühzeitlichen<br />

Reiters. Ein fast 2800 Jahre altes Objekt wird aus Pulver gedruckt.<br />

Der 3D-Metalldruck eröffnet der Archäologie neue Möglichkeiten<br />

in der Nutzung von Funden. Durch die Herstellung einer originalgetreuen<br />

Replik wird es möglich, Originalobjekte wissenschaftlich<br />

auszuwerten und gleichzeitig die Repliken in Ausstellungen zugänglich<br />

zu machen. Kulturgeschichte bekommt im 3D-Drucker eine<br />

Gestalt. Mit dem „Unlinger Reiter“ in der Hand blickt man auf<br />

28 Jahrhunderte Kulturgeschichte. ■<br />

Concept Laser GmbH<br />

www.concept-laser.de<br />

Auf der In(3D)ustry individualisiert ein Freeformer Kofferanhänger,<br />

indem er ein- oder zweifarbige 3D-Grafiken aufbringt.<br />

Bild: Arburg<br />

00 2018 15

Industrie<br />

Das Kompetenznetzwerk der Industrie<br />

Veranstalter:<br />

2. mav Themenpark<br />

industrie 4.0<br />

20. – 24. Februar 2018<br />

, Düsseldorf<br />

Lösungen für die Fertigung<br />

Auf dem 2. mav Themenpark<br />

industrie 4.0 auf der METAV 2018<br />

präsentieren nationale und internationale<br />

Technologieführer<br />

gemeinsam mit anerkannten<br />

Forschungseinrichtungen erfolgreich<br />

realisierte Problemlösungen.<br />

Profitieren Sie von diesem Konzept<br />

und werden Sie Mitaussteller.<br />

auf der<br />

METAV 2018<br />

Für weitere Informationen wenden<br />

Sie sich bitte an:<br />

Peter Hamberger<br />

Phone +49 711 75 94 360<br />

peter.hamberger@konradin.de<br />

Ein Gemeinschaftsprojekt des VDW<br />

und der Konradin Mediengruppe: