Pharmaproduktion 01.2017

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

www.prozesstechnik-online.de/pharma<br />

Februar 2017<br />

PRODUKTION<br />

Digitale Sensoren für<br />

hygienische Prozesse<br />

VERPACKUNG<br />

Fokusthema<br />

Serialisierung<br />

MANAGEMENT<br />

Prozessoptimierung<br />

dank Paketversand 2.0<br />

DIENSTLEISTUNG<br />

Kostentreiber<br />

Gebäudetechnik<br />

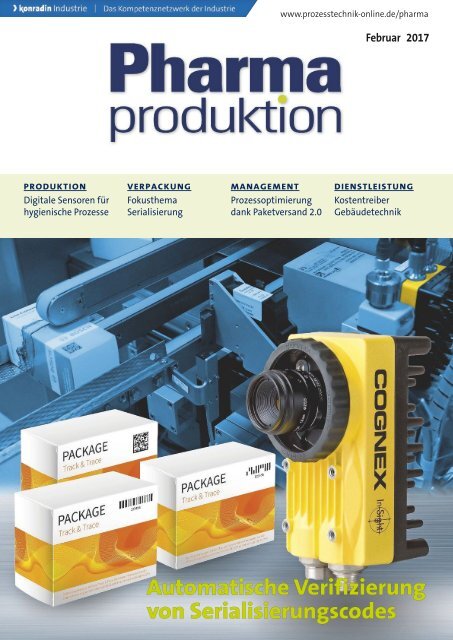

Automatische Verifizierung<br />

von Serialisierungscodes

THE NEW<br />

FE SERIES<br />

NEW FE SERIES<br />

+ Design –<br />

Simplicity as a key to efficiency<br />

+ 360° accessibility<br />

+ Guaranteed easy and safe operation<br />

www.fette-compacting.com

EDITORIAL<br />

Serialisierung und Industrie 4.0:<br />

Fokusthemen auf der Interpack<br />

Nur noch knapp drei Monate, bis die Interpack in Düsseldorf vom<br />

4. bis 10. Mai ihre Tore öffnen wird. Bereits zum offiziellen Anmeldeschluss<br />

verzeichnete die international bedeutendste Veranstaltung<br />

der Verpackungsbranche und der verwandten Prozessindustrie die<br />

höchste Ausstellernachfrage in ihrer über 55-jährigen Geschichte.<br />

Auch die parallel ausgerichtete Messe Components mit Angeboten<br />

der Zulieferindustrie für die Verpackungstechnik entwickelt sich<br />

extrem gut. In diesem Jahr ergänzen wieder sehr viele Sonderthemen<br />

das Angebot der Aussteller. Insbesondere rückt das Thema<br />

Industrie 4.0, das in Kooperation mit dem Verband Deutscher Maschinen-<br />

und Anlagenbau e. V. (VDMA) realisiert wird, in den Fokus.<br />

Die Sonderschau zeigt als Technik-Lounge am VDMA-Stand<br />

Anwendungsbeispiele von Lösungen aus dem Bereich Verpackungsmaschinen<br />

bzw. Prozesstechnologie, die neue Möglichkeiten in den<br />

Anwendungsfeldern Sicherheit, Rückverfolgbarkeit, Kopier- bzw.<br />

Plagiatschutz und individualisierte Verpackungen bieten. Was Sie in<br />

Düsseldorf sonst noch erwartet, erfahren Sie in einem Interview,<br />

das wir mit dem Interpack-Projektleiter Bernd Jablonowski geführt<br />

haben, auf Seite 30.<br />

Das Thema Fälschungssicherheit und Rückverfolgbarkeit greifen wir<br />

in dieser Ausgabe zudem ab Seite 12 im Fokusthema Serialisierung<br />

auf. Denn die Uhr tickt. Die Pharmaindustrie hat nur noch bis Februar<br />

2019 – also knapp zwei Jahre – Zeit, die Vorgaben der EU-Richtlinien<br />

2011/62/EU und der dazugehörenden delegierten Verordnung umzusetzen.<br />

Falls Sie immer noch nicht damit begonnen haben, sollten<br />

Sie schleunigst damit anfangen, denn zwei Jahre sind nicht mehr<br />

lange und die Dienstleister und Technologieanbieter haben alle Hände<br />

voll zu tun, um dieses Mega-Projekt erfolgreich durchzuführen.<br />

Wir geben Ihnen zahlreiche exemplarische Beispiele, wie die<br />

Umsetzung gelingen kann. Der Titelbeitrag zeigt beispielsweise auf,<br />

wie Bosch Packaging Technology heute bereits die Track-&-Trace-<br />

Lösungen für die Anforderungen von morgen einsetzt. Die entscheidende<br />

Grundlage dafür liefern Cognex-ID-Komponenten in einem<br />

Prüf- und Identifizierungsmodul von AIT Goehner.<br />

XMV Tamper Evident<br />

Komplettsystem zum<br />

Fälschungsschutz<br />

Serialisierung, Kameraverifizierung und<br />

manipulationssichere Versiegelung in<br />

einem kompakten System.<br />

XMV TE - unsere Antwort auf die EU<br />

Anforderungen ab 2019<br />

Mettler-Toledo Produktinspektion,<br />

Kampstraße 7, 31180 Giesen, Deutschland<br />

www.mt.com/pce<br />

Günter Eckhardt<br />

Chefredakteur

INHALT FEBRUAR 2017<br />

18<br />

12<br />

34<br />

42<br />

TITEL: Dank der Cognex-ID-Komponenten<br />

in den Track-&-Trace-Lösungen<br />

von Bosch werden die Serialisierunganforderungen<br />

von morgen bereits heute<br />

erfüllt.<br />

In knapp drei Monaten öffnet die Interpack<br />

2017 ihre Tore. Im Interview mit<br />

<strong>Pharmaproduktion</strong> erläutert der Projektleiter<br />

Bernd Jablonowski die wichtigsten<br />

Trends und Themen dieser Leitmesse.<br />

Die aktuell eingeführten pH-, Leitfähigkeits-<br />

und Sauerstoffsensoren von<br />

Endress+Hauser erfüllen die strengen<br />

hygienischen Anforderungen der<br />

Pharmaindustrie.<br />

Der Einsatz hochpotenter Wirkstoffe in<br />

der <strong>Pharmaproduktion</strong> nimmt zu. Effektiven<br />

Schutz bei der Tablettierung bietet<br />

ein lückenloses Containment und dazu<br />

eine Wash-in-Place-Ausstattung.<br />

· NEWS<br />

Von Betreiber zu Betreiber<br />

Pharma-Kongress Produktion & Technik 9<br />

Die ganze Welt des Labors<br />

Labvolution mit Biotechnica im Mai 2017 in Hannover 10<br />

Bewährte Struktur in neuem Kleid<br />

Prozesstechnik-online wird mobil 11<br />

· VERPACKUNG<br />

Globaler Treffpunkt der Verpackungsbranche<br />

Interview mit Interpack-Projektleiter Bernd Jablonowski 12<br />

Bringt 600 Ampullen pro Minute aus<br />

Flexible Füll- und Verschließmaschine 14<br />

Qualitätsgarantie für Fernost<br />

Serialisierung auf der Hochleistungsverpackungslinie 26<br />

Neue Märkte schnell erschließen<br />

Software für die Late Stage Customization<br />

kleiner Losgrößen 28<br />

Track & Trace für alle Formate<br />

Mibe setzt EU-Fälschungsrichtlinie um 30<br />

Die Uhr tickt<br />

Serialisierung und Manipulationsschutz 32<br />

· PRODUKTION<br />

Intelligente Sensoren für hygienische Prozesse<br />

Leitfähigkeit, pH-Wert und Sauerstoffkonzentration<br />

präzise erfasst 34<br />

Produkte 16<br />

· IM FOKUS SERIALISIERUNG<br />

TITEL<br />

Erfolgreicher Kampf gegen Fälschungen<br />

Zukunftsfähige Track-&-Trace-Lösungen 18<br />

So funktioniert US-Serialisierung<br />

Modulare Rundumetikettieranlage 22<br />

Verpackungsmaschinen haben alles an Bord<br />

Komplettausrüstung zur sicheren Serialisierung 24<br />

Installation im laufenden Betrieb<br />

Reinstmedienlösungen für Richter-Helm 36<br />

Produkte 38<br />

Lückenloser Schutz vor Kreuzkontamination<br />

Containment in der Tablettierung 42<br />

Temperatur und Feuchte stets im Blick<br />

Standortübergreifendes Klimamonitoring 44<br />

Adäquater Schutz vor Explosionen<br />

Wirksame Medizin gegen Produktionsausfälle 46<br />

Reinraumtechnik aus dem Baukasten<br />

Flexible Lösung für Bestandsgebäude 48<br />

4 <strong>Pharmaproduktion</strong> 1/2017

Aseptisch und präzise<br />

GEMÜ 567 BioStar ® control<br />

44<br />

Die standortübergreifende Messdatenmonitoringlösung<br />

Saveris überwacht<br />

Temperatur- und Feuchte -<br />

werte lückenlos mithilfe von Funkund/oder<br />

Ethernetfühlern.<br />

52<br />

Die Anforderungen an die Gebäudetechnik<br />

in der Pharmaindustrie sind bei Neu- und<br />

Umbauten enorme Kostentreiber. Die Versorgungstechnik<br />

bedarfsorientiert auszulegen,<br />

wird immer wichtiger.<br />

· MANAGEMENT<br />

Prozessoptimierung dank Paketversand 2.0<br />

Cloudbasierte Logistik-Software 50<br />

· DIENSTLEISTUNGEN<br />

Qualität und Kosten in der Balance<br />

Gebäudetechnik für den Neubau von Caelo in Hilden 52<br />

Wenn Maschinen kommunizieren<br />

Industrie 4.0 in der Verpackungsanlage 54<br />

· RUBRIKEN<br />

Editorial 3<br />

Inhalt 4<br />

Pharma-News 6<br />

Prozesstechnik-online 6<br />

Pharma-Recht 7<br />

Literatur, Broschüren, E-Medien 56<br />

Termine 57<br />

Inserentenverzeichnis 57<br />

Expertenmeinung 58<br />

Impressum 58<br />

Die sichere Lösung für Medienregelungen<br />

von 80 bis 4.100 l/h<br />

Vorteile:<br />

• Integration in GEMÜ M-Blöcke möglich<br />

• bewährte Antriebstechnologie<br />

• innovatives Dichtkonzept<br />

• einfach zu reinigen<br />

www.gemu-group.com

PHARMA NEWS/RECHT<br />

FÜHRUNGSWECHSEL BEI SCHUBERT<br />

Gerald Schubert übergibt an Marcel Kiessling<br />

Die Gerhard Schubert GmbH erhält ein neues<br />

Führungsmitglied: Marcel Kiessling wird ab<br />

Sommer 2017 neuer Geschäftsführer. Gerald<br />

Schubert, der zusammen mit seinem Bruder<br />

Ralf Schubert und dem kaufmännischen Geschäftsführer<br />

Peter Gabriel die operativen Geschäfte<br />

des Unternehmens führt, übergibt<br />

seinen Funktionsbereich als Geschäftsführer<br />

im Bereich Vertrieb, Service und Marketing an<br />

den erfahrenen Manager. Er selbst zieht sich<br />

im Sommer 2017 aus dem aktiven Geschäft<br />

zurück und führt seit 1. November 2016<br />

Marcel Kiessling in die neuen Verantwortungsbereiche<br />

ein. Fast 30 Jahre wirkte Gerald<br />

Schubert aktiv an der Weiterentwicklung des<br />

Verpackungsmaschinenbauers aus Crailsheim<br />

Gerald Schubert übergibt<br />

ab Sommer 2017<br />

seinen Funktionsbereich<br />

als Geschäftsführer<br />

im Bereich Vertrieb,<br />

Service und Marketing<br />

an Marcel Kiessling<br />

mit. Nach seiner persönlichen Entscheidung<br />

bleibt er dem Unternehmen in Zukunft in beratender<br />

Funktion erhalten und begleitet es als<br />

Gesellschafter weiterhin bei strategischen Entscheidungen.<br />

„Wir wollen, dass das Unternehmen<br />

inhabergeführt und in Familienbesitz<br />

bleibt“, erklären Gerald und Ralf Schubert.<br />

„Deshalb verändert sich auch die Gesellschafterstruktur<br />

und die Ausrichtung des Unternehmens<br />

nicht.“ Marcel Kiessling war über<br />

25 Jahre in unterschiedlichen Positionen für<br />

die Heidelberger Druckmaschinen AG tätig.<br />

Von 2010 bis 2014 verantwortete er als Mitglied<br />

des Vorstandes den Unternehmensbereich<br />

Services und leitete die weltweite Vertriebs-<br />

und Serviceorganisation.<br />

Marcel Kiessling ist<br />

Betriebswirt und war<br />

über 25 Jahre lang in<br />

unterschiedlichen Positionen<br />

für die Heidelberger<br />

Druckmaschinen<br />

AG tätig<br />

FOKUS AUF VERPACKUNGSTECHNIK<br />

Gerresheimer verkauft<br />

Laborglassparte<br />

Der strategische Fokus von Gerresheimer liegt<br />

auf der Herstellung von pharmazeutischen<br />

Verpackungen und Produkten zur Verabreichung<br />

von Medikamenten. Dieser Strategie<br />

folgend hat Gerresheimer angekündigt, die<br />

Laborglassparte an die Duran-Gruppe zu verkaufen.<br />

„Wir sind ein führender und globaler<br />

Hersteller von pharmazeutischen Verpackungen<br />

und Produkten zur einfachen und sicheren<br />

Verabreichung von Medikamenten. Die<br />

Produktion von Laborglas ist nicht unser Kerngeschäft<br />

und weist wenige Synergien damit<br />

auf“, sagte Uwe Röhrhoff, Vorstandsvorsitzender<br />

der Gerresheimer AG. Die Laborglassparte<br />

Kimble Chase Life Science and Research<br />

Products LLC wurde 2007 gegründet und hat<br />

den Verwaltungssitz in Rockwood,<br />

Tennessee/USA. Das Produktportfolio umfasst<br />

wiederverwendbare Laborglasprodukte wie<br />

Bechergläser, Erlenmeyerkolben, Messzylinder<br />

sowie Laboreinwegartikel wie Reagenzgläser,<br />

Pipetten, Chromatografiefläschchen und<br />

weitere Speziallaborgläser. Der Umsatz von<br />

Kimble Chase betrug im Geschäftsjahr 2015<br />

100,7 Mio. Euro.<br />

+ + + www.prozesstechnik-online.de/pharma + + +<br />

... Lust auf mehr?<br />

Foto: Fotolia - samplestars<br />

QUERGERÄTSELT<br />

Komm Schneckle,<br />

hüpf rüber!<br />

Wo Ruhe und<br />

Bedachtsamkeit<br />

angesagt sind,<br />

da ist das Maß<br />

der Aktionsgeladenheit<br />

übervoll,<br />

wenn sich zwei auf einmal bewegen. Und<br />

zwar der Chef und einer seiner Untergebenen.<br />

Egal ob lang oder kurz, der Chef bewegt sich<br />

zuerst. Haben Sie schon eine Idee, welche Bezeichnung<br />

wir suchen? Dann machen Sie<br />

doch bei unserem kleinen Rätsel mit! Gewinnen<br />

Sie im Februar ein Jahresabo der Zeitschrift<br />

„natur“, einen Experimentierkasten<br />

„Höhlenkristalle“ oder einen Rucksack.<br />

➔ prozesstechnik-online.de/raetsel<br />

PRAXISTAG ENERGIEEFFIZIENZ<br />

Videovorträge jetzt online<br />

anschauen<br />

Anfang Dezember<br />

fand in<br />

Mannheim der<br />

zweite Praxistag<br />

Energieeffizienz<br />

im Prozess<br />

statt. Den Keynote-Vortrag hielt Dr. Christof<br />

Günther, Geschäftsführer der InfraLeuna<br />

GmbH, zum Thema „Energieeffizienz-Netzwerke<br />

voll im Trend – offene Unternehmensgrenzen<br />

sind der Schlüssel zum Erfolg“. Wenn<br />

Sie den Praxistag verpasst haben, können Sie<br />

sich jetzt auf prozesstechnik-online.de diesen<br />

Vortrag sowie zehn weitere Vorträge rund um<br />

das Thema Energieeffizienz anschauen.<br />

➔ prozesstechnik-online.de/videovortraege<br />

STELLENANGEBOTE<br />

Mit wenigen Klicks zum<br />

neuen Job<br />

In Kooperation<br />

mit dem Jobportal<br />

fachjobs24.de<br />

finden<br />

Sie auf unserer<br />

Website<br />

interessante Stellenangebote aus der Industrie.<br />

Wir bieten Ihnen eine vorselektierte Auswahl<br />

an Angeboten aus der Branche. Eine detaillierte<br />

Suche mit verschiedenen Auswahlkriterien<br />

ist direkt bei unserem Partner auf<br />

fachjobs24.de möglich. Dort können Sie auch<br />

Ihr kostenloses Benutzerkonto erstellen und<br />

sich so schnell und unkompliziert auf interessante<br />

Inserate bewerben.<br />

➔ prozesstechnik-online.de/jobs<br />

6 <strong>Pharmaproduktion</strong> 1/2017

+ + + RECHT TICKER + +<br />

KONTINUIERLICHER, BIOPHARMAZEUTISCHER PRODUKTIONSPROZESS<br />

Greenovation experimentiert mit Moos<br />

Wissenschaftler und<br />

Ingenieure der Green -<br />

ovation Biotech GmbH<br />

entwickeln einen kontinuierlichen<br />

Produktionsprozess<br />

für Biopharmazeutika.<br />

Der<br />

Prozess basiert auf<br />

Bryotechnologie,<br />

Green ovations eigener<br />

moosbasierter Produktionstechnologie.<br />

Das<br />

Unternehmen hat das<br />

System bereits erfolgreich<br />

in Reaktoren kleinen<br />

Maßstabs angewendet.<br />

Die gewonnenen Daten liefern wertvolle<br />

Informationen für ein Scale-up und die<br />

kontinuierliche Produktion mit Moos unter<br />

GMP-Bedingungen.<br />

Greenovations kontinuierliches Verfahren<br />

wird derzeit in einem 3,5-l-Rührkesselreaktor<br />

entwickelt. Eine gleichmäßige Rate für den<br />

Medienaustausch ermöglicht die kontinuierliche<br />

Produkternte. Die dadurch konstante Zelldichte<br />

garantiert eine optimale Ausleuchtung<br />

des Photobioreaktors. Die Produktivität jeder<br />

einzelnen Zelle verbessert sich dadurch. Der<br />

Prozess läuft bereits über vier Wochen stabil,<br />

längere Zeiträume sind denkbar. Nächste Versuche<br />

werden den Einfluss der Prozessparameter<br />

auf die Produktqualität untersuchen.<br />

Die Wissenschaftler gewinnen dadurch ein<br />

besseres Verständnis über kritische Rahmenbedingungen.<br />

“Kontinuierliche Prozesse haben eine Reihe<br />

von Vorteilen für die biopharmazeutische Produktion”,<br />

sagt Dr. Thomas Frischmuth, Geschäftsführer<br />

der Greenovation. „Sie können<br />

Zeit und Geld sparen und ermöglichen damit<br />

unseren Kunden eine kürzere Zeit um ihre Produkte<br />

auf den Markt zu bringen. Kontinuierliche<br />

Produktionsprozesse erlauben die konstante<br />

Ernte und sofortige Verarbeitung von<br />

Biopharmazeutika. Das ist eine ideale Lösung<br />

für instabile Moleküle, deren Qualität in der<br />

chargenorientierten Produktion beeinträchtigt<br />

werden könnte.“<br />

Qualifizierung analytischer<br />

Geräte<br />

Im Pharmacopeial Forum<br />

Nr. 42(3) hat die USP den Entwurf<br />

für das überarbeitete Allgemeine<br />

Kapitel zu „Analytical<br />

Instrument Qualification“<br />

veröffentlicht. Es gibt viele Möglichkeiten,<br />

wie der Nachweis erfolgen<br />

kann, dass ein Gerät qualifiziert<br />

und unter Kontrolle ist.<br />

Dazu gehören Qualifizierung,<br />

Kalibrierung, Validierung und<br />

Wartung. Um zu zeigen, dass ein<br />

Gerät für den beabsichtigten<br />

Zweck geeignet ist, wird eine integrierte<br />

Vorgehensweise empfohlen,<br />

die auf einer Risikobewertung<br />

basiert. Auch die Datenintegrität<br />

und die Datensicherheit<br />

sind hierbei wichtige Aspekte.<br />

Auf der USP Seite zum Pharmacopeial<br />

Forum findet sich der<br />

Entwurf für das überarbeitete<br />

Allgemeine Kapitel .<br />

(Quelle: GMP-Navigator)<br />

<strong>Pharmaproduktion</strong> 1/2017 7

PHARMA NEWS<br />

+ + + PHARMA TICKER + +<br />

HOCHMODERNES PHARMAVERPACKUNGSZENTRUM<br />

Merck investiert über 50 Millionen Euro in Darmstadt<br />

Bereits im September 2016 hat Merck den<br />

Grundstein für das neue Verpackungszentrum<br />

am <strong>Pharmaproduktion</strong>sstandort in Darmstadt,<br />

der Konzernzentrale, gelegt. Das Unternehmen<br />

investiert mehr als 50 Mio. Euro in<br />

den Neubau. „Analog zum kontinuierlich<br />

wachsenden Bedarf an Therapien für Diabetes,<br />

Herz-Kreislauf- und Schilddrüsenerkrankungen<br />

steigt auch die Nachfrage der Patienten“,<br />

sagte Belén Garijo, Mitglied der Geschäftsleitung<br />

von Merck und CEO Health -<br />

care, bei der Grundsteinlegung. „Mit den Investitionen<br />

in unser weltweites Herstellungs-<br />

Merck investiert mehr als 50 Mio. Euro in den Neubau eines<br />

Verpackungszentrums am Standort Darmstadt<br />

MEHR ALS EIN DRITTEL DER BESUCHER KAM AUS DEM AUSLAND<br />

Cleanzone 2016 belegte über 30 Prozent mehr Fläche<br />

und Liefernetz wollen wir dazu beitragen,<br />

dass die Versorgung der Patienten mit unseren<br />

Medikamenten jederzeit sichergestellt ist.<br />

Dabei geht es sowohl um den kontinuierlichen<br />

Ausbau unserer Präsenz und die Erweiterung<br />

unserer Kapazitäten als auch um die<br />

Nutzung neuer Technologien zum Wohle der<br />

Patienten.“ Darmstadt ist der größter Standort<br />

und gleichzeitig Kompetenzzentrum für<br />

orale und feste Darreichungsformen. Die flexible<br />

und energieeffiziente Verpackungstechnologie<br />

des neuen Kompetenzzentrums ermöglicht<br />

eine Jahresleistung von mehr als<br />

400 Mio. Blistern oder 150 Mio.<br />

Packungen. Das Verpackungszentrum<br />

ist Teil der Initiative von<br />

Merck, in den Standort Darmstadt<br />

bis 2020 rund 1 Mrd. Euro zu investieren.<br />

Die Fertigstellung des<br />

15 000 m² großen Gebäudes ist für<br />

Ende 2017, die Inbetriebnahme für<br />

Mitte 2018 vorgesehen. Das neue<br />

Verpackungszentrum wird höchsten<br />

internationalen Qualitätsstandards<br />

der Guten Herstellpraxis<br />

(GMP) entsprechen.<br />

Die Cleanzone schloß am 9. November 2016<br />

mit 759 Besuchern aus 35 Ländern (2015:<br />

734 Fachbesucher aus 32 Ländern). Die Zahl<br />

der internationalen Fachbesucher ist im Vergleich<br />

zur Vorveranstaltung gestiegen. Damit<br />

erreicht die Cleanzone auf Besucherseite einen<br />

Internationalitätsanteil von 36 %. Die<br />

Fachbesucher informierten sich an den Ständen<br />

von 86 Ausstellern aus 12 Ländern. Viele<br />

Unternehmen haben ihre Präsentationsfläche<br />

vergrößert, sodass im Vergleich zur Vorveranstaltung<br />

über 30 % mehr Fläche belegt war.<br />

Iris Jeglitza-Moshage, Geschäftsleitung Messe<br />

Frankfurt, dazu: „Mit dem Anstieg der Internationalität<br />

der Fachbesucher ist die Bedeutung<br />

der Cleanzone als das Austauschforum<br />

für Anwender, Hersteller und Entwickler von<br />

Reinraumtechnologien erneut gewachsen.<br />

Dass viele Unternehmen ihre Stände vergrößert<br />

haben, bestätigt die solide Entwicklung<br />

der Fachmesse.“<br />

Insgesamt 103 Teilnehmer besuchten den<br />

Cleanzone-Kongress, um sich über aktuelle<br />

Themen in der Reinraumtechnik wie neue<br />

Normen und Richtlinien, Umgang mit Krisen<br />

bei der Fertigstellung sowie Haftung im digitalen<br />

Zeitalter zu informieren. Industrie 4.0,<br />

Nachwuchsförderung und die Frage, wie man<br />

einen guten Lieferanten erkennt, wurden auf<br />

der Cleanzone-Plaza diskutiert. Die Aussteller<br />

waren mit der Qualität und der Internationalität<br />

der Fachbesucher sehr zufrieden.<br />

Die nächste Cleanzone findet am 17. und<br />

18. Oktober 2017 in Frankfurt am Main statt.<br />

Unter neuer Leitung<br />

Dr. Stefan König übernahm zum<br />

1. Januar 2017 den Vorsitz von<br />

Bosch Packaging Technology. Er ist<br />

bereits seit 2011 Mitglied des Bereichsvorstands<br />

und verantwortet<br />

in dieser Funktion den Bereich<br />

Technik sowie die<br />

Produktbereiche Confectionery<br />

& Food, Liquid<br />

Food, Montageanlagen<br />

und Sonder maschinen.<br />

Der promovierte Ingenieur<br />

folgt auf Friedbert Klefenz,<br />

der am 30. Juni 2017 in den Ruhestand<br />

geht. Bis zu seinem Ausscheiden<br />

wird Klefenz für das Unternehmen<br />

beratend tätig sein.<br />

Neuer COO bei Fette<br />

Fette Compacting treibt das eigene<br />

Wachstum weiter voran: In<br />

den kommenden drei Jahren investiert<br />

das Unternehmen rund<br />

50 Mio. Euro. Um die<br />

Wachstumsstrategie umzusetzen,<br />

hat Fette Compacting<br />

die Geschäftsführung<br />

erweitert. Mit Wirkung<br />

zum 1. Oktober<br />

2016 hat Stefan Moll die<br />

neu geschaffene Position<br />

des Chief Operating Officer (COO)<br />

übernommen.<br />

Uhlmann kauft Cremer<br />

Die Uhlmann Pac-Systeme GmbH<br />

& Co. KG hat den niederländischen<br />

Technologiespezialisten für<br />

Zählsysteme Cremer Speciaalmachines<br />

B.V. aus Lisse bei Amsterdam<br />

übernommen. Cremer wird<br />

damit Teil der Uhlmann-Gruppe.<br />

Uhlmann stärkt mit der Übernahme<br />

die Marktposition im Bereich<br />

der Flaschenverpackung<br />

und erweitert das Angebot um<br />

Zählmodule.<br />

8 <strong>Pharmaproduktion</strong> 1/2017

Pharma-Kongress Produktion & Technik<br />

Von Betreiber<br />

zu Betreiber<br />

Der jährlich veranstaltete Pharma-Kongress hat sich als<br />

Branchentreffpunkt etabliert. Im Mittelpunkt der Kon -<br />

ferenzen steht das Motto „Betreiber berichten für Betreiber“.<br />

Über Fallstudien erhalten die Besucher wertvolle<br />

Informationen darüber, wie Projekte in der Praxis umgesetzt<br />

wurden und diskutieren aktuelle Trends.<br />

Der diesjährige Pharma-Kongress findet vom 28. bis 29. März 2017 in Düsseldorf statt.<br />

Besuchern stehen zehn Konferenzen in fünf Themenbereichen zur Auswahl.<br />

Vom 28. bis 29. März 2017 veranstaltet<br />

Concept Heidelberg den Pharma-Kongress<br />

Produktion & Technik im Swissôtel in Düsseldorf.<br />

Auf die Teilnehmer der bereits zum<br />

19. Mal stattfindenden Veranstaltung warten<br />

zehn nationale und internationale Konferenzen<br />

mit über 50 Branchenexperten aus der<br />

Pharmaindustrie, Behörden und Universitäten.<br />

Wie auch schon in den vergangenen Jahren<br />

liegt der Fokus der Vorträge auf einem direkten<br />

und neutralen Bezug zur pharmazeutischen<br />

Praxis. Denn Fallstudien erlauben am<br />

besten ein Benchmarking mit eigenen Projekten<br />

und zeigen den aktuellen Stand der Technik<br />

in der pharmazeutischen Produktion auf.<br />

Insgesamt deckt der zweitägige Kongress, der<br />

sowohl deutsch- als auch englischsprachige<br />

Präsentationen beinhaltet, fünf Themenbereiche<br />

ab: Pharma technik, Moderne Sterilproduktion,<br />

Trends in Manufacturing, Aseptic Processing<br />

und Regulatory Trends.<br />

Seit der Entstehung des Pharma-Kongresses<br />

stößt die Pharmatechnik-Konferenz auf das<br />

größte Interesse der Besucher. Hier stellen die<br />

Referenten sowohl Investitionsprojekte der<br />

letzten Jahre vor als auch findige Innovationen<br />

und kommende Regularien, die sich in Zukunft<br />

auf die Pharmatechnik auswirken werden.<br />

Dieses Jahr werden hier Neu- und Umbauprojekte,<br />

Industrie 4.0 als auch regularische Änderungen<br />

bei Pharma-Wasser thematisiert, allen<br />

voran Neuigkeiten zur kalten WFI-Erzeugung.<br />

Schwerpunkte des Kongresses<br />

Die im Annex 1 zu findende Einbeziehung<br />

neuer Technologien in der aseptischen/sterilen<br />

Herstellung ist traditionell einer der<br />

Schwerpunkte des Pharma-Kongresses. Aktuelle<br />

Fallstudien aus der Industrie werden unter<br />

dem Themenbereich Aseptic Processing zusammengefasst<br />

und mit Live-Demos von Ausstellern<br />

ergänzt.<br />

Neben aktuellen technologischen Entwicklungen<br />

wird zudem eines der Mega themen der<br />

beiden letzten Jahre Einzug in den Pharma-<br />

Kongress halten: die Integrität von Daten. Internationale<br />

Überwachungsbehörden rücken<br />

das Thema bei Inspektionen immer mehr in<br />

den Mittelpunkt. Zahlreiche FDA-Warning-<br />

Letters und europäische Non-Compliance-<br />

Reports dokumentieren eindrücklich, dass viele<br />

Unternehmen diverse Punkte noch nicht geklärt<br />

und umgesetzt haben – obwohl die Datenintegrität<br />

zu den GMP-Grundprinzipien gehört.<br />

Die Veranstaltung „Manufacturing Data<br />

Integrity“ wird aus Inspektoren- und Anwendersicht<br />

dezidiert auf Datenintegritätsaspekte<br />

eingehen.<br />

Zu den Trends in den Herstelltechnologien<br />

zählt mittlerweile auch die kontinuierliche<br />

Produktion, wie die in der Konferenz „Continuous<br />

Manufacturing“ präsentierten Fallstudien<br />

zeigen.<br />

Fachmesse und Live-Demos<br />

Parallel zum Pharma-Kongress findet die<br />

Pharma-Technica statt. Zu dieser Fachmesse<br />

mit über 80 Ausstellern haben nicht nur alle<br />

Kongressteilnehmer freien Zutritt, sondern<br />

auch Fachbesucher, die nicht an den Konferenzen<br />

teilnehmen. Sie bietet die Gelegenheit,<br />

neue Technologien, Produkte und Dienstleistungen<br />

kennen zu lernen, sich über Trends<br />

auszutauschen sowie Kontakte zu knüpfen<br />

und zu pflegen.<br />

Darüber hinaus sind beim Kongress 2017 erneut<br />

Live-Demonstration Teil einiger Konferenzen.<br />

Sie finden im Ausstellerbereich statt<br />

und machen Technologie greif- und erlebbar.<br />

Dieses Jahr konzentrieren sich die praktischen<br />

Demonstrationen auf die Themen Single-Use-<br />

Anwendungen, Steril-Abfülltechnik sowie<br />

aseptische Technologien.<br />

Abgerundet wird der Pharma-Kongress 2017<br />

mit einem bereits zur Tradition gewordenen<br />

Social-Event. Das gesamte Konferenzprogramm,<br />

weiterführende Informationen und<br />

die Möglichkeit sich anzumelden, finden Sie<br />

auf: www.pharma-kongress.de<br />

<strong>Pharmaproduktion</strong> 1/2017 9

PHARMA NEWS<br />

Labvolution mit Biotechnica im Mai 2017 in Hannover<br />

Die ganze Welt des<br />

Labors<br />

Neue Halle, neuer Termin, neues Profil – aus der Biotechnica<br />

mit parallel stattfindender Labortechnik-Messe<br />

Labvolution wird dieses Jahr die Labvolution mit dem Life<br />

Sciences Event Biotechnica als integralem Bestandteil.<br />

Dr. Andreas Gruchow, Mitglied des Vorstands der Deutschen<br />

Messe, erläuterte Ausrichtung und Ausstellungsschwerpunkte<br />

der Messe anlässlich einer Pressekonferenz<br />

im Fraunhofer-Institut für Produktionstechnik und<br />

Automa tisierung IPA an der Uni Vaihingen.<br />

Noch drei Monate, dann ist es soweit: Vom<br />

16. bis 18. Mai 2017 hat die Labvolution mit<br />

Biotechnica 2017 in der modernen Halle<br />

19/20 des Hannoveraner Messegeländes Premiere.<br />

Die Messe steht für innovative Laborausstattung<br />

und die Optimierung von Labor-<br />

Workflows und zeigt das gesamte Spektrum<br />

der Laborarbeit, von den Life Sciences bis zur<br />

analytischen Chemie. Eingeschlossen sind Labortechnik<br />

und Laborinfrastruktur für Forschungs-,<br />

Analyse-, Produktions- und Ausbildungslabore<br />

aus den Anwenderbranchen Chemie,<br />

Pharmazeutik, Biotechnologie/Life Sciences,<br />

Umweltschutz und Ernährung. Teil der<br />

Fachmesse ist das etablierte Life Sciences<br />

Event Biotechnica.<br />

„Wir sind einen radikalen und mutigen Schritt<br />

gegangen, diese neue Messe so aufzuziehen“,<br />

Fachpressetag in Stuttgart,<br />

v.l.n.r.: Dr. Simon<br />

Bungers, Sprecher des<br />

Projekts Smartlab, Dr.<br />

Joachim Venus, Leibniz-<br />

Institut für Agrartechnik,<br />

Potsdam, Dr. Andreas<br />

Gruchow, Mitglied<br />

des Vorstands der<br />

Deutschen Messe, Dr.<br />

Peter Quick, Vorstandsmitglied<br />

der Fachabteilung<br />

Life Science Research<br />

im VDGH und<br />

Ken Browne, Geschäftsführer<br />

Selectbio, Sudbury,<br />

UK<br />

stellte Dr. Andreas Gruchow in seinem Vortrag<br />

auf der Pressekonferenz fest. „Das Wichtigste<br />

ist, dass wir jetzt für einen viel größeren Kreis<br />

von Branchen interessant sind. Wir sind die Labor-Plattform<br />

für die analytische Chemie, die<br />

Life Sciences – zu denen die Biotechnologie,<br />

aber auch die Pharmazeutik und Medizintechnik<br />

gehören – die Lebensmitteltechnik und die<br />

Umwelttechnik. Das gilt für die Industrie genauso<br />

wie für Forschung und Wissenschaft.“<br />

Das Life Sciences Event Biotechnica wird dabei<br />

weiterhin der Branchentreff für all jene sein,<br />

die sich für Biotechnologie und Life Sciences<br />

interessieren. Neben den Produkten und Lösungen<br />

der Aussteller werden besonders folgende<br />

Themen im Mittelpunkt der gesamten<br />

Veranstaltung stehen: Labor-Workflows, Laborautomation<br />

und Robotik im Labor, das vernetzte<br />

Labor/Labor 4.0 sowie Digitalisierung<br />

und Big Data. Besonderes Augenmerk verdient<br />

in diesem Zusammenhang die zum zweiten<br />

Mal stattfindende Sonderschau „Smartlab –<br />

das intelligente Labor der Zukunft“.<br />

Smartlab setzt neue Maßstäbe<br />

Themen und Inhalte von Smartlab 2017 präsentierte<br />

Dr. Simon Bungers, Gründer und CEO<br />

von Labfolder. „2015 wurde gezeigt, wie man<br />

Laborprozesse komplett digital integrieren<br />

kann, über die Grenzen des einzelnen Laborgeräts<br />

hinaus. In 2017 werden wir zeigen können,<br />

wie jedes Labor diese Integration flexibel<br />

und vor allem selbstständig umsetzen kann,“<br />

führte er aus. Insgesamt sind es elf Partner aus<br />

Industrie und Forschung, die unter der Leitung<br />

des Instituts für Technische Chemie an der<br />

Leibniz Universität Hannover im kommenden<br />

Jahr die Sonderschau zum intelligenten Zukunftslabor<br />

gestalten. Ein Highlight werden<br />

die täglich live vorgeführten Use-Cases aus<br />

Biotechnologie, Umwelttechnik und Lebensmitteltechnik<br />

sein. Geräte, die 2017 erstmals<br />

in das Smartlab integriert werden, sind beispielsweise<br />

ein interaktiver Dispenser, ein QR-<br />

Code-Scanner oder ein 3D-Drucker, der mit<br />

dem Selektiven Lasersinterverfahren arbeitet.<br />

Viele Sonderformate inklusive<br />

Parallel zur Labvolution 2017 findet die internationale<br />

Konferenz „3D Printing in Science“ statt.<br />

„Die Einsatzmöglichkeiten des 3D-Drucks in der<br />

Forschung nehmen rasant zu. Nach und nach<br />

erkennt man das immense Potenzial für die regenerative<br />

Medizin“, sagt Ken Brown, Geschäftsführer<br />

von Selectbio, dem britischen Veranstalter.<br />

Themenschwerpunkt der Konferenz,<br />

die am 16. und 17. Mai im Konferenzbereich der<br />

Halle 19/20 veranstaltet wird, sind Cell Sourcing,<br />

Bioprinting, Biomaterialien, Scaffolding,<br />

Immunologie und Toxikologie.<br />

Digitalisierung, Trends in der Pflanzenbiotechnolgie<br />

und personalisierte Medizin sind<br />

Schwerpunktthemen auf dem Biotechnica Forum.<br />

Hier präsentieren sich die LSR-(Life Science<br />

Research) Unternehmen. Themen sind Next-<br />

Generation Sequencing (NGS), zellfreie DNA-<br />

Analyse und Datenanalytik, Life Cell Imaging,<br />

3 D-Zellkulturen und (Labor-) Automation.<br />

Ein neues Format auf der Labvolution mit Biotechnica<br />

ist das Labuser Forum. Hier können<br />

Aussteller in zusätzlichen Räumen im Konferenzbereich<br />

Vortragsblöcke, Schulungen oder<br />

Trainings zu ihren Produkten anbieten. Eine<br />

Anlaufstelle für Start-ups bietet der vom Bundeswirtschaftsministerium<br />

geförderte Stand<br />

für junge innovative Unternehmen.<br />

10 <strong>Pharmaproduktion</strong> 1/2017

Prozesstechnik-online wird mobil<br />

Bewährte Struktur<br />

in neuem Kleid<br />

Seit Mitte 2011 berichten cav, dei und <strong>Pharmaproduktion</strong><br />

mit Erfolg im Netz auf dem gemeinsamen Portal prozesstechnik-online.de.<br />

Getreu unserem Motto „Wir machen<br />

Prozesstechnik transparent“ ermöglicht das Portal den<br />

Blick über den Tellerrand hinaus und bildet die drei<br />

Branchen Chemie, Pharma und Food ganzheitlich ab.<br />

Und mit dem neuen Design geht das jetzt auch perfekt<br />

auf mobilen Endgeräten.<br />

Laut Arbeitsgemeinschaft Online Forschung<br />

e. V. (AGOF) nutzen rund 35 Mio. Bundesbürger<br />

mobile Endgeräte für die Informationsbeschaffung<br />

im Netz. In der Altersgruppe der Berufstätigen<br />

von 30 bis 59 Jahre sind das immerhin<br />

rund 23 Mio. Menschen. Weniger als<br />

20 % der User nutzen das stationäre Netz weniger<br />

durch die Nutzung des mobilen Netzes.<br />

Somit sehen die meisten User das mobile Internet<br />

als eine Ergänzung zum stationären<br />

Surfen. Dies erklärt sich mitunter durch die Art<br />

der Nutzung – mobile Devices sind häufig<br />

Wegbegleiter, die in Wartesituationen genutzt<br />

werden, um sich die Zeit zu vertreiben oder<br />

um unterwegs Infos abzurufen.<br />

Alles gute Gründe, auch prozesstechnikonline.de<br />

fit für Smartphone & Co. zu machen.<br />

Mit einem neuen responsiven Design kann der<br />

gemeinsame Internetauftritt von cav chemie<br />

anlagen verfahren, dei die ernährungsindustrie<br />

und <strong>Pharmaproduktion</strong> jetzt optimal auf<br />

jedem mobilen Endgerät betrachtet werden.<br />

Dabei steht die volle Funktionalität des Webauftrittes<br />

zur Verfügung.<br />

Gutes verbessert<br />

Zusammen mit der technischen Veränderung<br />

im Hintergrund von prozesstechnik-online.de<br />

haben wir das Design der Seite modernisiert<br />

und aktuellen Standards angepasst. Die bekannte<br />

und bewährte Struktur im Aufbau der<br />

Seite haben wir erhalten. So gibt prozesstechnik-online.de<br />

auf der Homepage einen schnellen<br />

Überblick über das aktuelle Geschehen in<br />

der Prozessindustrie. In den einzelnen Ressorts<br />

werden diese Informationen gefiltert und vertieft.<br />

Unter der Rubrik Chemie finden Sie aktuelle<br />

Produktinformationen, Fachartikel und<br />

Hintergrundberichte zu den Themen Anlagen,<br />

Verfahren, Messen und Automatisieren und<br />

Sicherheit. Das Special Öl/Gas setzt den Fokus<br />

auf technische Innovationen aus diesem Bereich<br />

und gibt einen umfassenden Überblick<br />

über die wichtigsten Trends. Handfeste Fakten<br />

und umfassende Informationen liefern dabei<br />

Inspirationen und Denkanstöße für wichtige<br />

unternehmerische Entscheidungen.<br />

Antworten auf wichtige Fragen und Trends,<br />

die die pharmazeutische Industrie bewegen,<br />

geben wir in unserem Ressort Pharma. Auch<br />

hier berichten wir über neue Richtlinien und<br />

Produkte und zeigen praxisorientierte Lösungen<br />

aus den Bereichen Produktion, Verpackung,<br />

Dienstleistung und Management auf,<br />

die den Anforderungen und Bedürfnissen dieser<br />

Branche entsprechen.<br />

Das Ressort Food gibt einen Überblick über<br />

technische Lösungen für die Lebensmittelund<br />

Getränkeindustrie. Wir berichten dort<br />

über Anlagen und Verfahren, mess- und automatisierungstechnische<br />

Lösungen ebenso wie<br />

über Verpackung und Food Design.<br />

Blick über den Tellerand<br />

Neben den Rubriken Chemie, Pharma, Food<br />

berichten wir über einige übergreifende Trendthemen.<br />

Nach wie vor im Fokus ist hier das<br />

Thema Energieeffizienz, aber auch Industrie<br />

4.0. Ergänzend hierzu berichten wir auf wechselnden<br />

Microsites über Fachmessen, Themenspecials,<br />

Veranstaltungen und vieles<br />

mehr. Ergänzt wurde auch das Service-Angebot<br />

um einige Angebote, beispielsweise eine<br />

Jobbörse. Schauen Sie doch einfach mal vorbei<br />

und nutzen Sie unser Kontaktformular. Wir<br />

freuen uns auf Ihr Feedback.<br />

Der gemeinsame<br />

Internetauftritt von<br />

cav, dei und <strong>Pharmaproduktion</strong><br />

überzeugt<br />

durch ein klares Design<br />

und seine Eignung für<br />

mobile Endgeräte<br />

<strong>Pharmaproduktion</strong> 1/2017 11

VERPACKUNG<br />

Interpack 2017<br />

Globaler Treffpunkt<br />

der Verpackungsbranche<br />

Der Countdown läuft. In weniger als drei Monaten öffnet die<br />

Interpack 2017 ihre Tore. Auf der Messe in Düsseldorf treffen sich<br />

vom 4. bis 10. Mai insgesamt 2700 Aussteller und etwa 170 000<br />

Besucher. Im Interview mit <strong>Pharmaproduktion</strong> erläutert Interpack-<br />

Projektleiter Bernd Jablonowski, welche Trends und Themen im Mittelpunkt<br />

der Leitmesse stehen werden.<br />

<strong>Pharmaproduktion</strong>: Herr Jablonowski, die<br />

Interpack folgt ihrem dreijährigen Turnus<br />

und ist Anfang Mai erneut Anziehungspunkt<br />

für die gesamte Verpackungsbranche. Welche<br />

Themen stehen dieses Jahr im Fokus?<br />

Jablonowski: Industrie 4.0 wird eine zentrale<br />

Rolle spielen. In Kooperation mit dem VDMA<br />

realisieren wir dazu eine Sonderschau in Form<br />

einer Technik-Lounge.<br />

<strong>Pharmaproduktion</strong>:Was erwartet die Besucher<br />

dort konkret?<br />

Jablonowski: Unternehmen präsentieren beispielsweise<br />

neue Entwicklungen und Konzepte<br />

aus den Bereichen Sicherheit, Rückverfolgbarkeit,<br />

Kopier- und Plagiatsschutz sowie individualisierte<br />

Verpackungen.<br />

<strong>Pharmaproduktion</strong>:Welche Verpackungstrends<br />

beobachten Sie aktuell in der Pharmaindustrie?<br />

Jablonowski: Im Packmittelbereich wird Verpackungsmaterial<br />

zunehmend reduziert,<br />

Verpackungen werden leichter gestaltet und<br />

es kommen verstärkt biobasierte Materialien<br />

zum Einsatz.<br />

<strong>Pharmaproduktion</strong>: Und im Maschinen -<br />

bereich?<br />

Als Global Portfolio Director<br />

der Messe Düsseldorf ist Bernd<br />

Jablonowski für die Projektleitung<br />

der Interpack zuständig<br />

Jablonowski: Hier geht der Trend zu Maschinen<br />

mit immer kürzeren Umrüstzeiten. Sie<br />

ermöglichen schnelle Produktwechsel und bilden<br />

die Voraussetzung für hohe Produktivität.<br />

Im Zuge von Industrie 4.0 steht außerdem das<br />

Thema Automatisierung im Fokus.<br />

<strong>Pharmaproduktion</strong>: Darum geht es auch auf<br />

der Zuliefermesse components for processing<br />

and packaging, die parallel zur Interpack stattfindet.<br />

Waren Sie mit dem Debüt dieser Veranstaltung<br />

auf der Interpack 2014 zufrieden?<br />

Jablonowski: Nein, denn wir haben die Besucher<br />

nicht so erreicht wie wir uns das vorgestellt<br />

haben. Auch die Unternehmen waren<br />

unzufrieden.<br />

<strong>Pharmaproduktion</strong>:Was war die Ursache?<br />

Jablonowski: Der alte Standort am Rande des<br />

Messegeländes war nicht optimal. Deswegen<br />

findet die components for processing and<br />

packaging dieses Jahr im Zentrum der Interpack<br />

statt. Mit ihrem neuen Standort in<br />

Halle 18 liegt sie mitten im Geschehen und<br />

ist für alle gut erreichbar.<br />

<strong>Pharmaproduktion</strong>: Neu ist auch die Dach -<br />

marke Interpack alliance. Wofür steht sie?<br />

Jablonowski: Sie steht für einen Zusammenschluss<br />

verschiedener internationaler Messen<br />

zum Thema packaging and processing der<br />

Messe Düsseldorf.<br />

12 <strong>Pharmaproduktion</strong> 1/2017

<strong>Pharmaproduktion</strong>: Mit welchem Ziel?<br />

Jablonowski: Unser Know-how von der Leitmesse<br />

Interpack wollen wir im Rahmen der<br />

Interpack alliance für internationale Veranstaltungen<br />

nutzen. So möchten wir unsere<br />

Wir möchten unsere Auslandsmessen<br />

jeweils zur Nummer eins in ihren Regionen<br />

machen<br />

Auslandsmessen rund um das Verpackungsthema<br />

in ihren Regionen jeweils zur Nummereins-Messe<br />

weiterentwickeln.<br />

<strong>Pharmaproduktion</strong>: Neben der Weiterentwicklung<br />

ihrer Ver anstaltungen, plant die Messe<br />

Düsseldorf das Messegelände umzubauen.<br />

Jablonowski: Richtig. Nach der Interpack 2017<br />

werden in Düsseldorf zwei Hallen abgerissen<br />

und dafür eine große Halle neu gebaut, inklusive<br />

neu gestaltetem Eingangsbereich – für<br />

insgesamt 140 Mio. Euro.<br />

Die Interpack ist die weltgrößte Messe im Ver packungs bereich und spiegelt die gesamte Wertschöpfungskette<br />

der Ver packungsindustrie aller Branchen wider<br />

<strong>Pharmaproduktion</strong>: Um mehr Ausstellungs -<br />

fläche zu schaffen?<br />

Jablonowski: Nein, viel mehr Fläche gewinnen<br />

wir dadurch nicht. Das Projekt ist Teil unserer<br />

umfassenden Modernisierung des Messe -<br />

geländes.<br />

<strong>Pharmaproduktion</strong>: Und zur Interpack 2020<br />

sind die neuen Hallen einzugsbereit?<br />

Jablonowski: Da bin ich mir sicher!<br />

Autor<br />

Janosch Menger<br />

Volontär,<br />

<strong>Pharmaproduktion</strong><br />

Kennzeichnungslösungen für die<br />

Verpackungsindustrie<br />

Wir beschriften Ihre Verpackungen.<br />

Tinte · Laser · Etiketten<br />

REA Elektronik GmbH · 64367 Mühltal · T: +49 (0)6154 638-0 · E: info@rea-jet.de<br />

www.rea-jet.de<br />

<strong>Pharmaproduktion</strong> 1/2017 13

VERPACKUNG<br />

Flexible Füll- und Verschließmaschine<br />

Bringt 600 Ampullen pro<br />

Minute aus<br />

Glasampullen sind wahre Alleskönner: Neben hoher Produktsicherheit<br />

gewährleisten sie als günstiges Packmittel eine kosteneffiziente<br />

Arzneimittelproduktion. So helfen sie Medikamentenherstellern, die<br />

weltweit steigende Nachfrage nach erschwinglichen Arzneimitteln<br />

zu bedienen. Mit der ALF 5000 hat Bosch Packaging Technology eine<br />

flexible Füll- und Verschließmaschine im Programm, die die Prozesssicherheit<br />

und Effizienz signifikant steigert.<br />

Dank hoher Ausbringung und Prozesssicherheit ermöglicht die ALF 5000 die weltweit gestiegene<br />

Nachfrage nach kostengünstig hergestellten, sicheren Arzneimitteln zu bedienen<br />

Schätzungen zufolge wird der weltweite<br />

Markt für Glas- und Plastikampullen bis 2020<br />

jährlich um rund 9 % wachsen. Damit zählt die<br />

Ampulle neben Einwegspritzen zu den am<br />

häufigsten verwendeten pharmazeutischen<br />

Behältnissen. Vor allem die so genannten<br />

Emerging Märkte, darunter Brasilien, Russland,<br />

Indien und China kurbeln die Nachfrage<br />

nach den schlanken Glasbehältnissen an.<br />

Denn diese Staaten verzeichnen ein hohes Bevölkerungswachstum,<br />

mit dem auch der Bedarf<br />

nach kosteneffizienter medizinischer Versorgung<br />

steigt. Zwischen 2008 und 2014 beispielsweise<br />

stieg der Anteil von Russland und<br />

China an den Ausfuhren deutscher Pharmahersteller<br />

von 4 auf 7 %. Entsprechend hoch ist<br />

auch die Nachfrage nach leistungsfähigen<br />

Produktionsanlagen.<br />

Gesteigerte Ausbringung<br />

Mit der ALF 5000 für Ampullen und Injektionsflaschen<br />

können Pharmahersteller flexibel auf<br />

die hohe Nachfrage reagieren. Die auf dem<br />

Pharmatag 2016 in Crailsheim vorgestellte<br />

neueste Generation der Füll- und Verschließmaschinen<br />

der ALF-Reihe gewährleistet eine<br />

Ausbringung von bis zu 600 Ampullen pro Minute.<br />

Darüber hinaus ermöglicht die ALF 5000<br />

den flexiblen Einsatz unterschiedlicher Füllsysteme<br />

und garantiert dank verbesserter<br />

Transporttechnologie eine hygienische Abfüllung.<br />

Eine optimierte Bedienerschnittstelle<br />

bietet zudem ein klar strukturiertes Menü und<br />

ermöglicht eine einfache Steuerung der Anlage<br />

über ein intuitives Touchpanel. Von den Vorteilen<br />

der vielseitigen Abfüllmaschine kann<br />

sich das internationale Fachpublikum auf der<br />

Interpack 2017, auf Stand A28-C58 in Halle 6<br />

überzeugen.<br />

Die ALF 5000 verfügt über bis zu zwölf Füllstellen.<br />

In der Kombi-Ausführung verarbeitet sie<br />

neben Ampullen wahlweise auch Injektionsflaschen.<br />

Der Vorteil: Medikamentenhersteller<br />

und Lohnabfüller können noch flexibler produzieren<br />

und einfacher umrüsten. Zudem haben<br />

sie die Möglichkeit, optional zwischen einer<br />

statistischen oder einer 100 %-In-Prozess-<br />

Kontrolle sowie verschiedenen Ein- und Auslaufvarianten<br />

zu wählen. Dank einer neuen<br />

Servosteuerung an der Brennerstation lassen<br />

Autor<br />

Tobias Göttler<br />

Produktmanager,<br />

Bosch Packaging Technology<br />

14 <strong>Pharmaproduktion</strong> 1/2017

Besonders wichtig bei der Entwicklung war eine noch höhere Prozesssicherheit.<br />

Beispielsweise werden die Ampullenspieße beim Verschließen seitlich<br />

abgezogen anstatt wie bislang von oben.<br />

Ob vier, sechs, acht, zehn oder zwölf Füllstellen: Die neue Maschine kann mit<br />

allen gängigen Füllsystemen wie Peristaltikpumpe oder Zeit-Druck-Füllsystem<br />

ausgerüstet werden<br />

sich die Brenner noch gezielter auf einzelne<br />

Behältnisformate einstellen und sorgen für<br />

gesteigerte Verschlussqualität.<br />

Die ALF 5000 vereint bewährte Module anderer<br />

Füll- und Verschließmaschinen des Herstellers<br />

– vom Segmentrad bis hin zur Stopfenstation.<br />

Damit lässt sich die Füll- und Verschließmaschine<br />

besonders flexibel an den spezifischen<br />

Kundenbedarf anpassen. Dafür sorgen<br />

auch die neuen Layoutvarianten der Anlage:<br />

Die als Rechts- und Linksausführung erhältliche<br />

ALF 5000 fügt sich variabel in bestehende<br />

Produktionsstätten und -abläufe ein.<br />

Optimierter Produktschutz<br />

Erhöhte Prozess- und Produktsicherheit gewährleisten<br />

verbesserte Bewegungsabläufe<br />

innerhalb der Maschine. Anders als bei Vorgängermodellen<br />

werden die Ampullenspieße<br />

beim Verschließen seitlich abgezogen anstatt<br />

wie bislang von oben. Das schließt Maschinenbewegungen<br />

über den offenen Ampullen aus,<br />

ein wichtiger Vorteil in Bezug auf die aseptische<br />

Produktion.<br />

Die Ansteuerung des Rechentransportes erfolgt<br />

ausschließlich über Rotationsbewegungen<br />

aus dem Grundbau, wodurch Linearbewegungen<br />

weitestgehend vermieden werden.<br />

Der für die Rotationsbewegung zuständige<br />

Hebel lässt sich dank des optimierten Maschinendesigns<br />

leichter abdichten. Die Auslegung<br />

der Maschinen schließt zudem aus, dass Partikel<br />

aus dem Bereich unterhalb des Grundbaus<br />

in den Abfüllbereich gelangen. Die Rotationsbewegung<br />

senkt das Risiko einer Verunreinigung<br />

durch Schmierstoffe und andere Materialien.<br />

» www.prozesstechnik-online.de<br />

Suchwort: php0117bosch<br />

PROCESSES AND PACKAGING<br />

LEADING TRADE FAIR<br />

JULIUS HESLET<br />

CO-FOUNDER & CEO<br />

PUREPHARMA<br />

<strong>Pharmaproduktion</strong> 1/2017 15

VERPACKUNG<br />

Weitere Infos:<br />

Codieren, markieren<br />

& etikettieren<br />

Wir machen den Unterschied!<br />

www.domino-deutschland.de<br />

Füllstand<br />

Halle 11,<br />

Stand 11D55<br />

Bunter Deckel drauf und sicher zu<br />

Eine Produktfamilie für spezifische<br />

Anforderungen der Chemie-, Pharma-<br />

und Lebensmittelindustrie<br />

hat Auer Packaging jetzt vorgestellt.<br />

Auer erweitert damit sein<br />

Produkt sortiment im Bereich<br />

kleinvolumiger Kunststoffverpackungen<br />

mit sortenrein stapelbaren,<br />

lebensmittelechten Schraubdosen<br />

in verschiedenen Größen. Diese sind,<br />

in klarem Auer-Design, robust und wiederverwendbar. Ein<br />

Zweikomponentendeckel dichtet die Dose zuverlässig ab:<br />

Einmal ist die Abdichtung in die Deckelinnenseite integriert,<br />

einmal gibt es einen separaten Innendeckel dazu. Der<br />

Deckel lässt sich bereits mit einer Viertelumdrehung sicher<br />

schließen und leicht öffnen. Der Originalitätsverschluss<br />

versiegelt wertvolle Produkte sicher und eindeutig bis zur<br />

ersten Öffnung. Neben Ausführungen in sechs Standardfarben<br />

hält Auer für den Deckel auch eine Palette an Sonderfarben<br />

für individuelle Lösungen bereit. Die Dosen werden<br />

in zwei Varianten angeboten: als Schraubdose Basic oder als<br />

Schraubdose mit einem Komfortgriff, der das Tragen<br />

erleichtert und die Benutzung ergonomisch unterstützt.<br />

» www.prozesstechnik-online.de<br />

Suchwort: php0117auerpackaging<br />

Thermischer Tintenstrahldrucker<br />

Altbewährtes hat ausgedient.<br />

Jetzt: Ultraschall-Grenzschalter von AFRISO!<br />

USG 20<br />

www.afriso.de/usg<br />

Molchfähig: Frontbündiger<br />

Einbau ohne Störkonturen<br />

für beste Reinigungsergebnisse<br />

Integrierbar, selbst bei<br />

kleinen Rohrquerschnitten<br />

Unterschiedliche Prozessanschlüsse<br />

für verschiedenste<br />

Einsatzmöglichkeiten:<br />

G½, G¾, G1, Einschweißmufffe,<br />

Tri-Clamp,<br />

Milchrohr, VARIVENT,<br />

u.v.m.<br />

Non-invasive Messung<br />

durch Kunststoffbehälter<br />

oder -Rohrwände möglich<br />

Pumps & Valves Dortmund, Halle 5 Stand B 11<br />

Meorga Halle, Deutschland 5.4.17<br />

Wir freuen uns auf Ihren Besuch!<br />

Der Tintenstrahldrucker IP-JET HP<br />

MK2 in Schutzart IP 65 von Bluhm<br />

Systeme wurde extra für den Einsatz<br />

in rauen Umfeldern mit hoher<br />

Staubentwicklung oder mit<br />

Nassbereichen entwickelt. Der<br />

kompakte Tintenstrahldrucker<br />

vereint in einem System Druckkopf<br />

und Steuergerät. Eine Abdichtung<br />

im Bereich der Kartusche<br />

sowie das Beaufschlagen<br />

mit Druckluft verhindern, dass<br />

Wasser und Staub eindringen.<br />

Anders als bei vielen anderen<br />

Druckern ist der Schreibkopf<br />

damit gut geschützt und muss<br />

für die Nassreinigung nicht abgedeckt<br />

oder demontiert werden.<br />

Ausgestattet mit der Drucktechnologie<br />

von Hewlett Packard,<br />

druckt das System Texte, Bar -<br />

codes, 2-D-Codes, Mindesthaltbarkeitsdaten,<br />

Chargennummern<br />

etc. bis zu einer Höhe von<br />

12,5 mm und einer Auflösung<br />

von bis zu 600 dpi. Mit den für<br />

das System verfügbaren wasserund<br />

solventbasierten Tinten<br />

lassen sich Papier, Kartonagen,<br />

lackierte Oberflächen, Folien,<br />

Kunststoffe usw. beschriften. Für<br />

gleichbleibend gute Drucker -<br />

gebnisse sorgt die intelligente<br />

Smartcard-Kartuschenüberwachung,<br />

die den aktuellen Tintentyp<br />

identifiziert und automatisch<br />

die entsprechenden Tintenpa -<br />

rameter einstellt.<br />

» www.prozesstechnik-online.de<br />

Suchwort: php0117bluhm

Praxiserprobtes Rezepturmanagementsystem<br />

Die fortschreitende Automatisierung<br />

bietet Unternehmen immer<br />

wieder neue Möglichkeiten, um<br />

Produktionszeiten zu verringern,<br />

Material einzusparen und Kosten<br />

zu minimieren. Genau hier setzt<br />

das Rezepturmanagementsystem<br />

Prorecipe XT von Minebea Intec<br />

an. Die Software vereinfacht die<br />

Überwachung, Steuerung und<br />

Dokumentation von manuellen<br />

oder halbautomatischen Wägeund<br />

Dosierprozessen. Dank der<br />

intuitiven Bedienung und der<br />

umfassenden Rückverfolgbarkeit<br />

aller hergestellten Produkte sorgt<br />

Prorecipe XT für ein hohes Maß<br />

an Prozesssicherheit und einen<br />

effizienten Rohstoffeinsatz.<br />

Das System umfasst den gesamten<br />

Prozessablauf, von der Auftragsplanung<br />

über die Rezepturwägung<br />

bis hin zur Chargenverwaltung<br />

und Bestandsführung –<br />

und das bei maximaler Transparenz.<br />

Der Rezepturprozess wird<br />

vollständig dokumentiert und<br />

ausgewertet. So entsteht eine<br />

lückenlose Rückverfolgbarkeit<br />

vom fertigen Produkt bis zu den<br />

eingesetzten Rohstoffen in beide<br />

Richtungen. Dank umfassender<br />

Report- und Audit-Trail-Funktionen<br />

erfüllt Prorecipe XT zudem<br />

alle Anforderungen für die Validierung<br />

gemäß FDA- und GAMP-<br />

Empfehlung in der pharmazeutischen<br />

und regulierten Industrie.<br />

Die Software lässt sich auch problemlos<br />

in bereits vorhandene<br />

Produktionssysteme integrieren.<br />

» www.prozesstechnik-online.de<br />

Suchwort: php0117minebea<br />

www.maintenance-dortmund.com<br />

Ticket sichern online mit Code 4042<br />

(ohne Code kostet das Messeticket € 30,-)<br />

Sterile Pharmafläschchen<br />

Schott hat sein Portfolio an sterilen Pharmafläschchen erweitert<br />

und kann nun auch die ISO-Größen 20R, 25R und<br />

30R anbieten. Pharmazeuten erhalten die Fläschchen in<br />

einem Nest fixiert, sodass sie während des Abfüllens nicht<br />

umfallen oder beschädigt werden. Auch das Nestformat<br />

für größere Fläschchen orientiert sich an etablierten Industriestandards.<br />

Dadurch<br />

können Pharmaunternehmen<br />

mehrere Containerarten auf<br />

derselben Fülllinie verarbeiten<br />

und schneller auf Trends<br />

im Markt reagieren. Das Konzept,<br />

das Schott unter dem<br />

Namen adaptiQ vermarktet,<br />

wurde in Zusammenarbeit<br />

mit den Herstellern von Abfüllanlagen<br />

entwickelt. Führende<br />

Player wie Bausch &<br />

Stroebel, Bosch Packaging Technology, Groninger, Optima<br />

und Vanrx haben das adaptiQ-Konzept von Schott auf<br />

über 30 Maschinen typen getestet und verifiziert.<br />

» www.prozesstechnik-online.de<br />

Suchwort: php0117schott<br />

www.pumpsvalves-dortmund.de<br />

PREMIUM PARTNER maintenance<br />

PREMIUM PARTNER PUMPS & VALVES<br />

<strong>Pharmaproduktion</strong> 1/2017 17

TITEL SERIALISIERUNG<br />

Dank der Cognex-ID-Komponenten in den Track-&-Trace-Lösungen von Bosch werden die Serialisierungsanforderungen erfüllt<br />

Zukunftsfähige Track-&-Trace- Lösungen<br />

Erfolgreicher Kampf<br />

gegen Fälschungen<br />

Schon bald dürfen Medikamente ohne eindeutige Kennzeichnung<br />

und Überprüfungsmöglichkeiten nicht mehr<br />

vertrieben werden. Bosch Packaging Technology hat schon<br />

heute die Track-&-Trace- Lösungen für die Anforderungen<br />

von morgen. Die entscheidende Grundlage dafür: Cognex-<br />

ID-Komponenten in einem Prüf- und Identifizierungsmodul<br />

von AIT Goehner.<br />

Anfang 2004 wurde der Versandhandel mit<br />

Arzneimitteln in Deutschland erlaubt – das ist<br />

prinzipiell eine gute Sache. Doch es gibt Schätzungen,<br />

dass in bestimmten Fällen über die<br />

Hälfte der im Internet vertriebenen Arzneimittel<br />

gefälscht sind. Ein Grund dafür ist, dass ihre<br />

Herkunft und somit die Echtheit heute noch<br />

nicht grundsätzlich nachgewiesen werden<br />

kann. Das kann für Patienten, die beispielsweise<br />

bei Herzinsuffizienz oder Diabetes lebenswichtige<br />

Arzneimittel benötigen, gravierende<br />

Auswirkungen haben. Kein Wunder also, dass<br />

die Gesetzgeber vieler Länder in Europa und<br />

den USA, aber auch in Ländern wie Brasilien<br />

und Saudi-Arabien einen besseren Fälschungsschutz<br />

fordern und sich mit innovativen<br />

Möglichkeiten beschäftigen, der Verbreitung<br />

von gefälschten, unwirksamen und gefährlichen<br />

Medikamenten effektiv entgegenzusteuern.<br />

Neuerungen bald verbindlich<br />

Ein aktuelles Ergebnis dieser Bestrebungen ist<br />

der im Februar 2016 verabschiedete Entwurf<br />

der Fälschungsschutzrichtlinie 2011/62/EU,<br />

die nach einer Übergangsfrist ab 2019 ver-<br />

18 <strong>Pharmaproduktion</strong> 1/2017

Daniel Sanwald, Produktmanager<br />

bei Bosch Packaging Technology:<br />

„Ab 2019 wird jedes in der Apotheke<br />

verkaufte Produkt mithilfe der Identifikation<br />

auf Originalität überprüft<br />

werden können.“<br />

Die Cognex-In-Sight-5613-Kamera ist flexibel umrüstbar<br />

für die Codelesung aus allen Richtungen<br />

Erst drucken, dann lesen – bis zu sechsmal pro<br />

Sekunde<br />

pflichtend wirksam wird. Ist dies nun das Aus<br />

für gefälschte Medikamente? Die Richtlinie<br />

macht rezeptpflichtige Arzneimittel seriennummernpflichtig.<br />

Das ermöglicht die Nachverfolgbarkeit<br />

der Medikamente über die gesamte<br />

Lieferkette hinweg. Gleichzeitig wird eine<br />

zweite Sicherheitsstufe („tamper-evident“)<br />

in Form von manipulationssicheren Verschlüssen<br />

bzw. Versiegelungen gefordert.<br />

Neben dem pharmazeutischen Groß- und<br />

Einzelhandel (etwa Apotheken, die dann die<br />

Echtheit der Ware prüfen können) wird dies<br />

auch für Hersteller, Inverkehrbringer, Lohnverpacker<br />

und Logistikunternehmen Auswirkungen<br />

haben. Im Kern geht es bei den Neuerungen<br />

um das Verfolgen von Produkten und deren<br />

zugehörigen Daten mittels Serialisierung<br />

von Einzelverpackungen und aggregierten Produkten.<br />

Hersteller von Arzneimitteln müssen neben<br />

der Umsetzung der Richtlinie 2011/62/EU eine<br />

globale Strategie für die durchgängige Vergabe<br />

von Seriennummern etablieren, ihre Verpackungsprozesse<br />

anpassen und neue Abläufe<br />

zur Verwaltung und Speicherung der Seriennummern<br />

umsetzen.<br />

Umrüsten der Verpackungslinien<br />

Die Umrüstung bzw. Einbindung entsprechender<br />

Verpackungsmaschinen in die neuen Abläufe<br />

ist ein elementarer Bestandteil des Serialisierungsprojekts.<br />

Für Daniel Sanwald, Produktmanager<br />

bei Bosch Packaging Technology,<br />

steht fest: „Ab 2019 wird jedes in der Apotheke<br />

verkaufte Produkt mittels Identifikation auf<br />

Originalität überprüft werden können.“ Aus<br />

diesem Grund sind nun weltweit mehrere<br />

Tausend Verpackungslinien gemäß den Track-<br />

&-Trace-Neuerungen umzustellen. Bosch<br />

Packaging Technology kann aus über 15 Jahren<br />

Erfahrung des Bosch-Kraftfahrzeugbereichs<br />

schöpfen, wo Automatisierung sowie Vernetzung<br />

von Maschinen, Prozessen und IT jahrelang<br />

erprobt sind. Logik und Funktionalitäten<br />

wurden auf den konkreten pharmazeutischen<br />

Bedarf bei Track-&-Trace-Anwendungen übertragen<br />

und angepasst.<br />

Bei der Umsetzung der Rückverfolgbarkeit<br />

spielt Flexibilität eine große Rolle. Denn viele<br />

Arzneimittelhersteller sind international tätig<br />

und liefern ihre Produkte in Länder mit unterschiedlichen<br />

Kennzeichnungsvorschriften.<br />

Ebenso produziert und vertreibt Bosch Packaging<br />

Technology Verpackungslinien weltweit.<br />

Grundsätzlich versucht der Arzneimittelhersteller<br />

aus Gründen der Wirtschaftlichkeit, die<br />

Produkte erst im Moment der Auslieferung zu<br />

verpacken und zu kennzeichnen (Bright Stock<br />

Manufacturing). Dies verhindert hohe Lagerbestände<br />

von gekennzeichneten Produkten<br />

für bestimmte Märkte.<br />

Flexibilität durch Modularität<br />

Mit dem Maschinenkonzept der CPS-Serie hat<br />

Bosch Packaging Technology einen wichtigen<br />

Schritt in Richtung Flexibilität getan. Aufgrund<br />

seiner modularen Bauweise bietet das CPS-<br />

Faltschachtelbedruckungs- und Verifizierungssystem<br />

funktionale Erweiterungsmöglichkeiten<br />

z. B. mit Kontrollwaage, Etikettierer<br />

und einer Tamper-Evident-Funktion. Auf kleiner<br />

Stellfläche bedruckt und verifiziert das Basismodul<br />

CPS 0800 bis zu 400 Faltschachteln<br />

pro Minute – also über sechs Stück in der Sekunde.<br />

Einstellbare Transportbänder und ein<br />

werkzeuglos bedienbares Schnellwechselsystem<br />

ermöglichen die Bedruckung der Faltschachteln<br />

auf allen Seiten.<br />

Die Vergabe einer randomisierten Seriennum-<br />

<strong>Pharmaproduktion</strong> 1/2017 19

TITEL SERIALISIERUNG<br />

Michael Goehner von AIT Goehner hat für das CPS<br />

das LED-Modul entwickelt<br />

Die kompakten Module der<br />

verschiedenen Hersteller erlauben<br />

ein Drucken und Lesen auf<br />

engstem Raum<br />

mer erfolgt mit der modularen, flexibel skalierbaren<br />

Serialisierungssoftware CPI. Mit CPI<br />

lässt sich der Serialisierungsprozess bis zur<br />

letzten Aggregatstufe managen, die zukunftsoffene<br />

Software kann einzelne Komponenten,<br />

Verpackungslinien und sogar ganze Fabriken<br />

miteinander vernetzen. Die mit CPI generierten<br />

Seriennummern können mit Tinten- oder<br />

Laserdruck als 1-D- und 2-D-Codes mit Chargen-<br />

und Mindesthaltbarkeitsdaten auf die<br />

Verpackungen aufgebracht werden. Um den<br />

weltweit variierenden und zukünftigen Marktanforderungen<br />

gerecht zu werden, lassen sich<br />

neue Codierungsarten jederzeit hinzufügen.<br />

Highspeed-Kameralösung<br />

Nach dem Aufdruck der Tracking-Daten auf<br />

die Verpackung kommt ein Hochgeschwindigkeits-Kamerasystem<br />

zur automatischen Verifizierung<br />

zum Einsatz. Die Prüfung auf Gültigkeit<br />

der im Verpackungsprozess aufgebrachten<br />

Daten soll in Echtzeit erfolgen – dies ist<br />

aufgrund des hohen Durchsatzes eine Herausforderung<br />

für die Kamera.<br />

Für die Entwicklung des Identmoduls bestehend<br />

aus Kamera und Beleuchtung war AIT<br />

Goehner mit über 25 Jahren Erfahrung und<br />

20 000 in vielfältigsten Branchen produktionssicher<br />

installierten Systemen der beste Engineering-Partner<br />

– vor allem aufgrund seiner<br />

langjährigen Partnerschaft mit Cognex, einem<br />

der Weltmarktführer für Vision- und ID-Systeme.<br />

Auf Basis der Cognex-Komponenten hat<br />

der Bildverarbeitungsspezialist eine kompakte<br />

ID-Einheit (LED-Modul V30) für die von Bosch<br />

Packaging Technology geforderte Aufgabenstellung<br />

entwickelt. Bei der Lösung handelt es<br />

sich um ein nahtlos in die Bosch-Steuerung<br />

eingebundenes Modul, das optimal zur gesamten<br />

CPS-Maschinenserie passt – es wurde<br />

hinsichtlich „Look and Feel“ exakt an das<br />

Bosch-Konzept angepasst.<br />

Zum Einsatz kommt der In-Sight 5613, ein<br />

Highspeed-ID-Reader von Cognex für sehr<br />

schnelle Anwendungen bei gleichzeitig hoher<br />

Auflösung von bis zu 1600 x 1200 Pixeln. Damit<br />

liest und verifiziert er alle gängigen Codeund<br />

Schrifttypen zuverlässig und schnell, beispielsweise<br />

1-D-Codes, 2-D-Datamatrix-Codes<br />

oder Klarschrift. Seine industriellen Schnittstellen<br />

erlauben eine einfache Einbindung in<br />

die Maschinensteuerung.<br />

Mithilfe eines Software Development Kits<br />

(SDK) ist es möglich, die Parametriersoftware<br />

des Cognex-Scanners sehr tief in die Anlagensoftware<br />

zu integrieren und eng in die Benutzerschnittstelle<br />

(HMI) einzubinden. Dank der<br />

Cognex-Algorithmen sind für alle möglichen<br />

Bedingungen ausreichend Leistungsreserven<br />

vorhanden; selbst das zuverlässige Scannen<br />

schnell bewegter, außermittiger Codes ist kein<br />

Problem. Der Reader von Cognex bietet viele<br />

Möglichkeiten, um die wichtigsten Parameter<br />

ganz variabel an die gegebenen Randbedingungen<br />

wie Hintergrund, Tinte/Druckqualität<br />

etc. optimal einzustellen. Durch iterative Prozesse<br />

wurden die Parameter der gesamten ID-<br />

Einheit perfekt an die Lichtverhältnisse, Temperaturen<br />

und Prozessgeschwindigkeiten angepasst.<br />

Von vorne, hinten oder oben<br />

Bei der Optimierung der Inline-Systeme<br />

kommt es auf Flexibilität und hohe Leistungsreserven<br />

an. Die Cognex-Kamera bietet hierzu<br />

ideale Voraussetzungen. Wie das Druckmodul<br />

kann auch das Kameramodul mit wenigen<br />

Handgriffen so ausgerichtet werden, dass die<br />

Codelesung von vorne, hinten oder oben möglich<br />

wird.<br />

Mit der In-Sight-5613-Kamera lassen sich alle<br />

relevanten Prüfnormen erfüllen. Daniel Sanwald<br />

hebt die Bedeutung des Moduls hervor:<br />

„Verschiedene Projekte, etwa in Saudi-Arabien,<br />

20 <strong>Pharmaproduktion</strong> 1/2017

Nahtlose Integration der In-Sight-5613-Kamera in das LED-Modul von AIT Goehner<br />

Außerhalb der automatisierten Code-<br />

Verifizierung können Daten mit<br />

Cognex-Handscannern erfasst werden<br />

haben gezeigt, dass die Cognex-Kamera einen<br />

enormen Wertbeitrag leistet. Wir verlassen<br />

uns nur auf absolut betriebssichere, hochwertige<br />

Komponenten und bieten damit mehr<br />

Leistungsreserven und Robustheit. Die Cognex-Produkte<br />

passen hervorragend zu unserem<br />

Gesamtsystem.“<br />

AIT Goehner hat mittlerweile zahlreiche ID-<br />

Einheiten im aus dem Vollen gefrästen Aluminiumgehäuse<br />

geliefert. Die Experten entwickelten<br />

eine sehr kompakte Premium-Lösung,<br />

die den hohen Anforderungen von Bosch Packaging<br />

Technology entspricht. Die Einheit ist<br />

fertig eingerichtet, d. h. vorjustiert, kalibriert<br />

und alle Parameter, beispielsweise zur Beleuchtung,<br />

sind optimal fixiert. Sie fügt sich<br />

nahtlos in die Maschinensteuerung ein, d. h. es<br />

gibt nur ein Bedienkonzept. Damit wird das<br />

Handling für den Anwender enorm einfach.<br />

Außerhalb des automatisierten Ablaufs können<br />

Daten mit Cognex-Handscannern manuell<br />

erfasst werden.<br />

Weiterentwicklungen, etwa die Anpassung<br />

der Einheit zur Codelesung auf Faltschachteln<br />

mit Hochglanzlack, waren eine Herausforderung,<br />

die AIT Goehner auf Basis der Cognex-<br />

Komponenten mit Bravour gemeistert hat. Daniel<br />

Sanwald resümiert: „Wir haben eine Null-<br />

Fehler-Quote, es gibt seit Jahren keine Reklamation.<br />

Das liegt unter anderem an den eingesetzten<br />

Komponenten und der wirklich engen<br />

und guten Kooperation mit AIT Goehner.“<br />

Cloud-ready für Industrie 4.0<br />

Für Bosch Packaging Technology ist das CPS-<br />

Modul nur eine erste Stufe zur ganzheitlichen<br />

Track-&-Trace-Lösung. Stets wird der Gesamtprozess<br />

betrachtet, denn auf das Shop-Floor-<br />

Management kommt es an – und damit auf<br />

die gesamte Software-Architektur. So ist jede<br />

einzelne Produktionslinie softwareseitig mit<br />

dem MES-System zu verknüpfen und letztlich<br />

die gesamte Datenwelt mit dem ERP-System.<br />

Hier spielten auch die Erweiterung um Aggregationsstufen<br />

wie Bündel, Versandkartons<br />

oder Paletten und cloudbasiertes Datenhandling<br />

eine wichtige Rolle.<br />

Die skalierbare Software-Architektur von<br />

Bosch Packaging Technology ermöglicht es,<br />

bestehende und zukünftige Marktanforderungen<br />

zu erfüllen. Dabei geht es nicht mehr allein<br />

darum, wo sich welches Produkt mit all<br />

seinen relevanten Informationen befindet. Es<br />

geht um den Austausch von Batch- und Produktionsdaten,<br />

Seriennummern, Maschinen-,<br />

Linienstatus- und Produkt-Detailinformationen<br />

mit übergeordneten Systemen. Über Audit-Trails,<br />

die in der Branche Pflicht sind, wird<br />

unter anderem die Verlässlichkeit der Daten<br />

überprüft. Somit kommt es bei der Maschine<br />

auf beste Codierungsqualität, die prozesssichere<br />

Kontrolle jedes einzelnen Codes und auf<br />

einen sehr hohen Wirkungsgrad an. Mit seinem<br />

Gesamtlösungskonzept geht das Unternehmen<br />

über die Sichtweise anderer Track-<br />

&-Trace-Anbieter, die sich vor allem auf die<br />

Komponenten- und Maschinenebene konzentrieren,<br />

weit hinaus. Als Industrie-4.0-Lösung<br />

wird die CPI-Software von Bosch für Track-<br />

&-Trace-Anwendungen bereits bei Kunden aus<br />

aller Welt eingesetzt – nicht zuletzt dank leistungsfähiger<br />

Cognex-Komponenten.<br />

» www.prozesstechnik-online.de<br />

Suchwort: php0117cognex<br />

Autorin<br />

Cécile Jacquin<br />

Marcom Specialist,<br />

Cognex<br />

<strong>Pharmaproduktion</strong> 1/2017 21

IM FOKUS SERIALISIERUNG<br />

Modulare Rundumetikettieranlage<br />

So funktioniert<br />

US-Serialisierung<br />

Die USA werden schon Ende 2017, und damit lange vor der EU,<br />

die Serialisierung bestimmter Medikamente vorschreiben. Weil<br />

dort als Primär- und Sekundärverpackungen Kunststoffflaschen<br />

vorherrschen, bietet sich die Serialisierung über Etiketten als<br />

besonders wirtschaftliche Lösung an. Dafür müssen Etikettieranlagen<br />

allerdings bestimmte Anforderungen erfüllen.<br />

ihres vielfältigen Leistungsspektrums ein Modell<br />

mit allen Vorteilen wie Kosteneffizienz<br />

und Zuverlässigkeit, das sich weltweit bereits<br />

bewährt hat. Aufgrund ihrer Modulbauweise<br />

ist die Anlage jedoch gleichzeitig hochflexibel<br />

und lässt dem Anwender alle Freiheiten, individuelle<br />

Ausstattungswünsche zu realisieren –<br />

zum Beispiel bei der Wahl der Drucksysteme<br />

für die variablen Daten und der Kamerasysteme<br />

für Druck- und Codekontrolle, in diesem<br />

Fall mit Komponenten von Laetus. Die modulare<br />

Bauweise beinhaltet, dass einzelne, zum<br />

Teil bewährte Funktionsgruppen je nach Kundenanforderungen<br />

immer wieder neu kombiniert<br />

werden können, mit dem Ziel, dass jede<br />

daraus entstandene Anlage nicht nur Standard-,<br />

sondern auch ausgefallenen Herausforderungen<br />

gewachsen ist.<br />

Mit dem Rundumetikettierer 132M HC können Anwender schnell, flexibel und kostengünstig<br />

verschreibungspflichtige Pharmazeutika für den US-Markt serialisieren<br />

Während in Europa Tabletten überwiegend<br />

in Blistern in den Markt gelangen, werden<br />

in den USA vor allem Flaschen aus Polyethylen<br />

als Primär- und gleichzeitig Sekundärverpackung<br />

bevorzugt. Um die hier üblichen<br />

Flaschen ab Ende 2017 zu serialisieren, sind<br />

spezielle Etikettierlösungen zur Produktkennzeichnung<br />

für die Serialisierung und darauf<br />

abgestimmte Etikettieranlagen sinnvoll.<br />

Als einer der ersten europäischen Hersteller<br />

hat Herma in Zusammenarbeit mit Laetus eine<br />

Maschine entwickelt, die genau diesen Ansprüchen<br />

der US-Serialisierung gerecht wird.<br />

Die Rundumetikettieranlage 132M HC ist trotz<br />

Zusätzlicher Prozessschritt<br />

Dies kommt besonders den komplexen Anforderungen<br />

des US-Marktes entgegen. Bei der<br />

USA-Serialisierung ist der „Standarized Numeric<br />

Identifier“ (SNI) das zentrale Element: Er<br />

besteht aus einer nationalen Registrierungsnummer<br />

für das jeweilige Medikament und einer<br />

einmaligen Seriennummer pro Verpackung.<br />

Zusätzlich sind Chargennummer und<br />

Verfallsdatum zwingender Bestandteil jeder<br />

Einzelverpackung. Alle Informationen werden<br />

außerdem in einem 2-D-Datamatrixcode zusammengefasst<br />

und auf das Etikett aufgedruckt.<br />