Konservierung - Werte schützen und erhalten mit Chemie 2 - VCI Nord

Konservierung - Werte schützen und erhalten mit Chemie 2 - VCI Nord

Konservierung - Werte schützen und erhalten mit Chemie 2 - VCI Nord

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

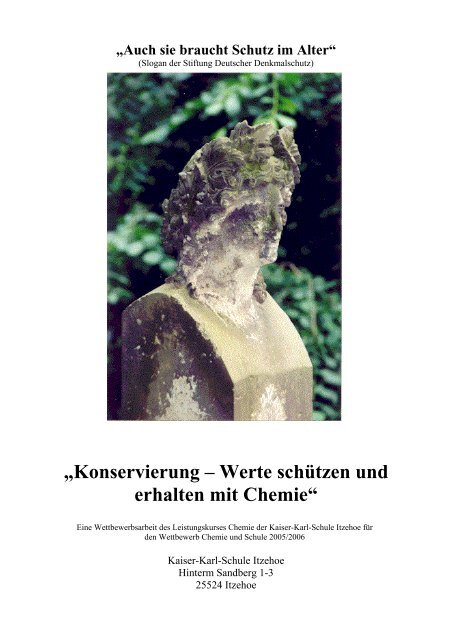

„Auch sie braucht Schutz im Alter“<br />

(Slogan der Stiftung Deutscher Denkmalschutz)<br />

„<strong>Konservierung</strong> – <strong>Werte</strong> <strong>schützen</strong> <strong>und</strong><br />

<strong>erhalten</strong> <strong>mit</strong> <strong>Chemie</strong>“<br />

Eine Wettbewerbsarbeit des Leistungskurses <strong>Chemie</strong> der Kaiser-Karl-Schule Itzehoe für<br />

den Wettbewerb <strong>Chemie</strong> <strong>und</strong> Schule 2005/2006<br />

Kaiser-Karl-Schule Itzehoe<br />

Hinterm Sandberg 1-3<br />

25524 Itzehoe

Inhaltsverzeichnis<br />

Vorwort 3<br />

Von der Idee zur Umsetzung 4<br />

Der <strong>Konservierung</strong>ssong 5<br />

Der Werkstoff Stein 6<br />

Ein Wort zum Thema Stein 6<br />

Was sind Steine? 6<br />

Einflüsse auf Gesteine 7<br />

Versuche zur <strong>Konservierung</strong> von Steinen<br />

Der Werkstoff Holz<br />

Herkömmliche chemische Holzschutz<strong>mit</strong>tel<br />

Alternativer Holzschutz durch die Zellstoffmodifizierung<br />

Die Methoden im Einzelnen<br />

Zusammenfassung <strong>und</strong> Vorschau<br />

Versuche zur <strong>Konservierung</strong> von Holz<br />

Anhang<br />

Der Werkstoff Metall – Geschichte<br />

<strong>Chemie</strong> des Rostens<br />

Versuch zum Korrosionsv<strong>erhalten</strong> von Eisen<br />

Maßnahmen zum Konservieren von Metallen<br />

Versuche zur <strong>Konservierung</strong> von Metallen<br />

Nachwort der Kursteilnehmer<br />

Quellennachweis<br />

9<br />

13<br />

14<br />

14<br />

16<br />

17<br />

18<br />

22<br />

23<br />

23<br />

24<br />

25<br />

27<br />

31<br />

32<br />

2

Vorwort<br />

Wir haben uns im Rahmen unserer Projektwochen im Leistungskurs <strong>Chemie</strong> dazu<br />

entschlossen, am Wettbewerb „<strong>Konservierung</strong> – <strong>Werte</strong> <strong>schützen</strong> <strong>und</strong> <strong>erhalten</strong>“ teilzunehmen.<br />

Da das Thema eine Vielzahl von Unterthemen umfasst, mussten wir uns schließlich für eines<br />

entscheiden, da die Arbeit wohl sonst zu umfangreich geworden wäre.<br />

Nach einigen Überlegungen hat unsere Gruppe den Entschluss gefasst, sich <strong>mit</strong> der<br />

<strong>Konservierung</strong> von Baustoffen zu beschäftigen. Zunächst hatten wir noch das Thema der<br />

<strong>Konservierung</strong> von Lebens<strong>mit</strong>teln in Erwägung gezogen, doch waren wir der Ansicht, dass<br />

gerade dieses Thema wohl von den meisten Teilnehmern des Wettbewerbs gewählt werden<br />

würde. Wir wollten uns <strong>mit</strong> etwas Außergewöhnlicherem beschäftigen. Zudem sind wir der<br />

Auffassung, dass das Thema des Wettbewerbs „<strong>Werte</strong> <strong>schützen</strong> <strong>und</strong> <strong>erhalten</strong>“ eher zu<br />

Werkstoffen passt als zu Lebens<strong>mit</strong>teln, weil Bauten, Skulpturen o.ä. eher als <strong>Werte</strong><br />

bezeichnet werden können <strong>und</strong> es wichtiger ist, diese für die Nachwelt zu <strong>erhalten</strong> als<br />

Lebens<strong>mit</strong>tel.<br />

Da auch dieser Bereich breit gefächert ist, mussten wir unser Projekt weiter einschränken <strong>und</strong><br />

haben uns am Ende der Besprechungen dafür entschlossen, dass wir uns <strong>mit</strong> der<br />

<strong>Konservierung</strong> der drei Baustoffe Stein, Holz <strong>und</strong> Metall beschäftigen. Diese gehören zu den<br />

wichtigsten sowohl früher als auch heute verwendeten Baustoffen.<br />

Daraufhin haben wir unseren <strong>Chemie</strong>kurs in drei gleichgroße Gruppen eingeteilt. Jede dieser<br />

Gruppen hat sich <strong>mit</strong> einem der drei Werkstoffe intensiv auseinander gesetzt. Wir haben<br />

Recherchen zu verschiedenen Unterthemen angestellt <strong>und</strong> im Unterricht auch selbst Versuche<br />

durchgeführt. Die Ergebnisse stellen wir in dieser Gemeinschaftsarbeit der drei Gruppen vor.<br />

Abb. 1: LK <strong>Chemie</strong> der KKS Itzehoe:<br />

Reihe hinten: Heiner Krause, Robin Soltau, Erik von Wahl, Fabian Haase, Niklas Sievers,<br />

Hans-Jobst Redinger, Tanja Möller, Martin Hammig, Marlen Sahr<br />

Reihe vorne: Torsten Dohrn, Lucy Weinreich, Inga Kragge, Nina Ebsen<br />

3

Von der Idee zur Umsetzung –<br />

ein Beispiel für projektorientierten <strong>Chemie</strong>unterricht<br />

Mit wachsendem Verbraucherbewusstsein in den letzten Jahren wird Bauzusatzstoffen heute<br />

ein verstärktes Interesse entgegen gebracht. Dass der Leistungskurs <strong>Chemie</strong> sich <strong>mit</strong> dem<br />

Thema „<strong>Konservierung</strong> von Baumaterialien“ auseinander gesetzt hat, ist jedoch aufgr<strong>und</strong><br />

eines Baumarktbesuches mehr durch Zufall entstanden, entpuppte sich aber als ein sehr<br />

interessantes <strong>und</strong> für alle Beteiligten lehrreiches Themenfeld.<br />

Unbestritten ist heutzutage, dass praxisorientierte Inhalte für das Lernen im naturwissenschaftlichen<br />

Unterricht nicht nur förderlich, sondern auch unverzichtbar sind. Ziel der<br />

Behandlung von <strong>Konservierung</strong>sstoffen <strong>und</strong> –verfahren im Unterricht sollte daher auch nicht<br />

eine bloße Aneinanderreihung von einzelnen Verfahren <strong>und</strong> Stoffen sein. Vielmehr muss es<br />

über die theoretische Kenntnis <strong>und</strong> den geschichtlichen Hintergr<strong>und</strong> hinaus auch ein<br />

„Erfahren“ <strong>und</strong> „Begreifen“ geben, das durch praktische Anwendung nicht zuletzt zum<br />

kritischen Verbraucherv<strong>erhalten</strong> führt. Angesprochen werden sollten in diesem Projekt die<br />

Interessen der Schülerinnen <strong>und</strong> Schüler an einer generellen Auseinandersetzung <strong>mit</strong> einem<br />

wichtigen Bereich ihrer Alltagswelt, zu deren Aufklärung die <strong>Chemie</strong> einen Großteil<br />

beitragen kann.<br />

Der fächerübergreifende Aspekt des gewählten Themas wird dadurch offensichtlich, dass <strong>mit</strong><br />

Hilfe geeigneter Substanzen <strong>und</strong> Verfahren biologische, chemische <strong>und</strong> physikalische<br />

Vorgänge verdeutlicht werden sollen, die dazu führen, dass natürliche <strong>und</strong> synthetische Werkstoffe<br />

langanhaltend geschützt werden.<br />

Bei der Durchführung wurden von den Schülerinnen <strong>und</strong> Schülern verschiedene Aktivitäten<br />

verlangt: Über die Suche nach Informationsmaterial (bei der uns das Internet sehr geholfen<br />

hat), der theoretischen Beschäftigung <strong>mit</strong> der Materie bis hin zur Aneignung <strong>und</strong><br />

selbständigen Erarbeitung fachgerechter Arbeitsmethoden.<br />

Der Leistungskurs <strong>Chemie</strong> im 12. Jahrgang der Kaiser-Karl-Schule Itzehoe legt eine Gemeinschaftsarbeit<br />

vor, die im Rahmen des Projektunterrichtes (Pflichtteil im Leistungskurs des 12.<br />

Jahrgangs in S.-H.) erstellt wurde <strong>und</strong> die insgesamt knapp drei Wochen ( ca. 13 St<strong>und</strong>en) in<br />

Anspruch nahm..<br />

Der Kurs, bestehend aus 12 Schülerinnen <strong>und</strong> Schülern, hat sich für die Behandlung des<br />

Themas „<strong>Konservierung</strong> – <strong>Werte</strong> <strong>schützen</strong> <strong>und</strong> <strong>erhalten</strong> <strong>mit</strong> <strong>Chemie</strong>“ anhand von drei<br />

wichtigen Baumaterialien entschieden <strong>und</strong> drei Arbeitgruppen gebildet, die parallel ihren Aufgabenbereich<br />

bearbeitet haben. Der Vorschlag, drei Arbeiten zum Wettbewerb einzureichen,<br />

wurde zugunsten einer Gemeinschaftsarbeit aufgegeben. Daher ist der Umfang der Arbeit<br />

auch größer als bei herkömmlichen Wettbewerbsarbeiten.<br />

St<strong>und</strong>enübersicht:<br />

1. St<strong>und</strong>e: Formulierung <strong>und</strong> Abgrenzung des Themas, Reduzierung auf die Behandlung<br />

von drei Werkstoffen ( Stein, Metall, Holz), Bildung von Arbeitsgruppen.<br />

2./3. St<strong>und</strong>e: Computerraum – Informationsbeschaffung im Internet<br />

4./5. St<strong>und</strong>e: Verteilung der Aufgaben in den Arbeitsgruppen: Theorieteil erarbeiten.<br />

6.-10. St<strong>und</strong>e: Erarbeitung geeigneter Versuche, Durchführung, Dokumentation<br />

11./12. St<strong>und</strong>e: Erarbeiten des theoretischen Teils<br />

13. St<strong>und</strong>e: Auswertung <strong>und</strong> Zusammenfassung<br />

Hans-Jobst Redinger, Kurslehrer 4

Der <strong>Konservierung</strong>ssong<br />

frei nach Drafi Deutscher<br />

Marmor, Holz <strong>und</strong> Eisen bricht<br />

1. Weine nicht wenn der Regen fällt, dam dam... dam dam<br />

es gibt ein Mittel, das zu dir hält. dam dam... dam dam<br />

Ref: Marmor, Holz <strong>und</strong> Eisen bricht, nur <strong>mit</strong> <strong>Konservierung</strong> nicht.<br />

Alles, alles löst sich auf, doch der Stein der bleibt.<br />

2. Sieh die Holzbank nicht gut aus, dam dam... dam dam<br />

hol’ den Konservierlack raus. dam dam... dam dam<br />

Ref: Marmor, Holz <strong>und</strong> Eisen bricht, nur <strong>mit</strong> <strong>Konservierung</strong> nicht.<br />

Alles, alles löst sich auf, doch das Holz das bleibt. |2x<br />

3. Rostet dir dein Auto weg, dam dam... dam dam<br />

brauchst du Chrom für diesen Zweck. dam dam... dam dam<br />

Ref: Marmor, Holz <strong>und</strong> Eisen bricht, nur <strong>mit</strong> <strong>Konservierung</strong> nicht.<br />

Alles, alles löst sich auf, doch das Eisen bleibt. |2x<br />

5

Der Werkstoff Stein<br />

Ein Wort zum Thema Stein:<br />

„Auf diese Steine können sie bauen!“, so<br />

lautet seit einigen Jahren der Werbeslogan der<br />

Bausparkasse Schwäbisch Hall.<br />

Viele Häuser werden aus Stein gebaut <strong>und</strong> die<br />

Menschen denken, dass diese für die Ewigkeit<br />

halten. Die Bewohner fühlen sich sicher <strong>und</strong><br />

beschützt vor Natureinflüssen wie Kälte,<br />

Regen oder Schnee.<br />

Aber schon die Römer wussten vor 2000<br />

Jahren, dass sie ihre Bauten <strong>mit</strong> Ölen <strong>und</strong><br />

Fetten wasserabweisend machen mussten,<br />

da<strong>mit</strong> sie langanhaltend stabil bleiben.<br />

Der Zerfall von Steinen ist also schon seit<br />

jeher bekannt, dennoch ist die Forschung im<br />

Bereich der Steinkonservierung noch sehr<br />

jung.<br />

Sie dient dem Schutz von alten Gebäuden,<br />

Skulpturen <strong>und</strong> Denkmälern, von denen die<br />

meisten einen großen historischen Wert<br />

besitzen.<br />

Früher war ein Schutz vor Umwelteinflüssen<br />

noch nicht möglich, aber wegen der geringen<br />

Emissionen auch nicht nötig. Darum ist es<br />

heutzutage umso wichtiger, die letzten<br />

Erinnerungen an die Vergangenheit durch Kon-<br />

servierung zu <strong>erhalten</strong>.<br />

Was sind Steine?<br />

Abb. 2: Elbsandstein-Putte im Dresdener Zwinger<br />

Steine in ihrer Vielfältigkeit bestehen aus unterschiedlichen Mineralien. Es sind hauptsächlich<br />

Silikate wie Quarz (SiO2), Feldspate (M(AlSi3O8)), Olivine ((Mg,Fe)2SiO4), Glimmer<br />

(M5(AlSi3O8)) <strong>und</strong> Amphibole (Silicate <strong>mit</strong> Bandstruktur) . Zu den häufig in Steinen<br />

vorkommenden Mineralien gehören ebenfalls Carbonate, bei denen vor allem Dolo<strong>mit</strong> <strong>und</strong><br />

Calcit von Bedeutung sind. Aus dem Doppelcarbonat Dolo<strong>mit</strong> CaMg(CO3)2 sind ganze<br />

Gebirgszüge (Dolo<strong>mit</strong>en in Südtirol) aufgebaut. Calcit, die stabilste Form des CaCO3, findet<br />

man als Kalkstein, Kreide oder Marmor. Calciumcarbonat ist Hauptbestandteil des Kalksand-<br />

steins, der in unseren Versuchen eine entscheidende Rolle spielt. Ebenfall anzutreffen ist<br />

CaCO3 im Zement.<br />

Gestein kann auf unterschiedliche Weise gebildet werden. Dabei handelt es sich um die drei<br />

Gesteinsarten metamorphes Gestein, Sedimentgestein <strong>und</strong> magmatisches Gestein.<br />

Metamorphes Gestein entsteht aus alten Gesteinen unter Einwirkung von hoher Temperatur<br />

oder hohem Druck, wobei eine Metamorphose abläuft – eine Veränderung der Mineralzusammensetzung.<br />

Sedimentgestein entsteht durch fortlaufende Ablagerung von Sand, steigendem<br />

Druck auf tiefer liegende Schichten <strong>und</strong> daraus resultierender Verdichtung bis hin zum<br />

spröden Gestein. Magmatische Gesteine sind die Folge von Abkühlungsprozessen heißer<br />

Magma aus dem Erdinneren. Schnelle Abkühlung lässt nur kleine Kristalle entstehen, den<br />

Basalt. Erfolgt die Abkühlung langsam im Erdinneren, entsteht Granit <strong>mit</strong> großen Kristallen.<br />

6

Einflüsse auf Gesteine<br />

1. Natürliche Verwitterung<br />

Steine können durch verschiedene Verwitterungsformen zerstört werden. Als Verwitterung<br />

bezeichnet man die Zerstörung <strong>und</strong> Umwandlung der Gesteine <strong>und</strong> Minerale durch die<br />

Wirkung exogener Kräfte, z.B. Sonneneinstrahlung, Flüssigkeiten <strong>und</strong> Frost.<br />

Man unterscheidet gr<strong>und</strong>sätzlich zwischen drei Verwitterungsarten: die physikalische,<br />

chemische <strong>und</strong> biologische Verwitterung. Diese Arten lassen sich jeweils in Einzelprozesse<br />

untergliedern.<br />

Die physikalische Verwitterung verursacht eine mechanische Zertrümmerung der Gesteine.<br />

Es gibt verschiedene Arten der physikalischen Verwitterung:<br />

1. Temperaturverwitterung:<br />

Sie wird durch permanent große Temperaturschwankungen ausgelöst. Bei starker<br />

Erwärmung der Gesteine dehnen diese sich aus. Während der Abkühlung ziehen sie<br />

sich unterschiedlich stark zusammen. Es entstehen Spannungen, die das Gestein<br />

lockern <strong>und</strong> den Stein sprengen.<br />

2. Frostsprengung:<br />

Bei Gefrieren von Wasser in Spalten des Steines erfolgt eine Volumenzunahme von<br />

bis zu 9%. Diese löst einen enormen Druck aus, der die Belastbarkeit der meisten<br />

Steine übersteigt <strong>und</strong> sie sprengt. Die Frostsprengung ist umso intensiver, je häufiger<br />

sich Frost <strong>und</strong> frostfreie Phasen abwechseln.<br />

3. Salzsprengung:<br />

Salzhaltiges Wasser verdunstet in Ritzen <strong>und</strong> Hohlräumen der Gesteine. Dabei<br />

kristallisieren Salze aus, die einen Kristallisationsdruck hervorrufen, der das Gestein<br />

lockert. Die Wirksamkeit der Salzsprengung wird durch häufigen Wechsel von<br />

Durchfeuchtung <strong>und</strong> Austrocknung erhöht.<br />

Die chemische Verwitterung beruht hauptsächlich auf der lösenden Kraft des Wassers.<br />

1. Lösungsverwitterung:<br />

Unter dieser Verwitterung versteht man die Zerstörung von Gesteinen, die leicht<br />

lösliche Alkali- <strong>und</strong> Erdalkalisalze (z.B. Kochsalz (NaCl), Kalisalze (KCl), Carbonate,<br />

Sulfate, z.B. Gips (CaSO4)) enthalten. Die Salze werden durch Wasser gelöst <strong>und</strong><br />

ausgewaschen. Daraus folgt der Zerfall des Gesteins.<br />

Obwohl kalkhaltige Gesteine (CaCO3) im Wasser kaum löslich sind, werden sie zu<br />

den lösungsfähigen Gesteinen gezählt. Denn durch die schwache Kohlensäure<br />

(H2CO3), die sich bildet, wenn Wasser <strong>mit</strong> Kohlenstoffdioxid aus der Luft oder aus<br />

dem Boden angereichert wird, kann das Gestein in Calciumhydrogencarbonat<br />

umgewandelt werden (Kohlensäureverwitterung).<br />

2. Hydratation:<br />

Hydratation bedeutet, dass Wasser in die Struktur des Gesteins eingebaut wird. Die<br />

Ionen der Mineralsalze ziehen das Wasser aufgr<strong>und</strong> seiner Dipolwirkung an <strong>und</strong><br />

werden dann von einer Wasserhülle (Hydrathülle) umgeben. Die Bindungskräfte des<br />

Kristallgitters lösen sich. Die Aufnahme von Kristallwasser führt zur Aufquellung des<br />

Steins <strong>und</strong> zur Sprengung des Nachbarsteins.<br />

7

3. Hydrolyse/ hydrolytische Verwitterung/ Silikatverwitterung:<br />

Die als Dipol wirkenden Wassermoleküle werden von den Grenzflächenkationen der<br />

Silikate angezogen. Die H3O + -Ionen des Wassers treten hierbei <strong>mit</strong> den ein- <strong>und</strong><br />

zweiwertigen Kationen (Na + , K + , Mg 2+ , Ca 2+ , Fe² + , Mn 2+ ) der Silikate in Austausch<br />

<strong>und</strong> lockern das Gestein. Dadurch entsteht ein instabiles Gitter, das weiterem hydrolytischen<br />

Zerfall ausgesetzt ist. Die Intensität dieser Verwitterung nimmt <strong>mit</strong> steigender<br />

Temperatur zu.<br />

Die biologische Verwitterung umfasst sowohl physikalische als auch chemische Prozesse.<br />

1. Wurzelsprengung:<br />

Pflanzenwurzeln dringen in Gestein ein <strong>und</strong> sprengen diese durch ihr Dicken-<br />

wachstum.<br />

2. chemisch-biologische Verwitterung:<br />

Die von Pflanzen <strong>und</strong> Tieren abgesonderten Säuren greifen Steine <strong>und</strong> Mineralien an<br />

<strong>und</strong> zerstören sie auf diese Weise.<br />

2. Saurer Regen zersetzt Kalk<br />

Industrie- <strong>und</strong> Autoabgase (Schwefeloxide, Stickoxide <strong>und</strong> Kohlenstoffdioxid) regieren <strong>mit</strong><br />

dem Wasserdampf der Luft (speziell in Wolken) zu Säuren.<br />

Die Säuren verbinden sich bei Regen <strong>mit</strong> dem Wasser zu sogenanntem sauren Regen:<br />

SO2 + H2O � H2SO3 schweflige Säure<br />

SO3 + H2O � H2SO4 Schwefelsäure<br />

NO + NO2 + H2O � 2 HNO2 Salpetrige Säure<br />

CO2 + H2O � H2CO3 Kohlensäure<br />

Wenn dieser Regen auf Kalk <strong>und</strong> kalkhaltige Gesteinsarten trifft, zersetzt er diesen Stein.<br />

Diese Gesteinsarten kommen in vielen antiken <strong>und</strong> <strong>mit</strong>telalterlichen Bauten vor, vor allem<br />

fanden sie bei der Darstellung von Figuren an Kirchen <strong>und</strong> Schlössern Verwendung. Gerade<br />

diese Kalksandsteinskulpturen sind durch die Emissionen in ihrem Bestand stark gefährdet.<br />

Beispiel für eine mögliche Zersetzungsreaktion:<br />

H2SO4 + 2 H2O � 2 H3O + + SO4 2-<br />

2 H3O + + SO4 2- + CaCO3 � Ca 2+ + SO4 2- + CO2 + H2O<br />

Durch die Auflösung <strong>und</strong> Umwandlung z.B. des Kalks wird der Stein abgebaut, die Konturen<br />

einer Skulptur sind zerstört <strong>und</strong> können nur <strong>mit</strong> großem technischen Aufwand wieder<br />

hergestellt werden.<br />

8

Versuche zur <strong>Konservierung</strong> von Steinen:<br />

Imprägnierung von Steinen am Beispiel von Kalksandstein<br />

Gr<strong>und</strong>versuch<br />

Zuerst wird eine Emulsion aus Wasser <strong>und</strong> SILRES BS<br />

SMK 1311, das aus 20% Polymethylsiloxan, 40%<br />

Trimethoxysilan, 20% Tetraethylsilikat, 10%<br />

Ethansäure <strong>und</strong> 1% Methanol besteht (siehe<br />

WACKER-Schulversuchskoffer). Die Emulsion besteht<br />

aus 100 ml Wasser <strong>und</strong> 10 ml des<br />

Mikroemulsionskonzentrates.<br />

Nach Herstellung der Emulsion können die vorher für<br />

den Versuch zerkleinerten Kalksandsteine in die Emulsion<br />

gelegt werden. Allerdings werden diese nur zur<br />

Hälfte in das Imprägniergemisch gestellt, da<strong>mit</strong> der<br />

Unterschied zwischen imprägniertem <strong>und</strong> nicht<br />

imprägniertem Kalksandstein besser veranschaulicht<br />

werden kann.<br />

Nach fünf Minuten werden die Kalksandsteine wieder<br />

aus der Emulsion genommen. Nun muss die<br />

Imprägnierung mindestens 24 St<strong>und</strong>en trocknen, um<br />

erste Versuche machen zu können. Der Emulsion<br />

können verschiedene Farben beigemischt werden, um<br />

eine auch optisch ansprechende Gestaltung zu<br />

erreichen.<br />

Die organischen Methylgruppen in den Siliconen bewirken einen stark hydrophoben (wasserabstoßenden)<br />

Effekt, da die Wechselwirkungen zwischen den Methylgruppen <strong>und</strong> den Wassermolekülen<br />

äußerst gering sind.<br />

Reaktionsschema:<br />

Versuche <strong>mit</strong> imprägnierten Kalksandsteinen<br />

1. Versuch: Wassertropfen auf Kalksandstein<br />

Mit einer Pipette wird je ein Wassertropfen auf die <strong>mit</strong> der Imprägnierung behandelten Seite<br />

<strong>und</strong> auf die unimprägnierte Seite eines Kalksandsteines gegeben.<br />

Auf der nicht imprägnierten Seite zieht der<br />

Wassertropfen aufgr<strong>und</strong> der relativ großen<br />

Poren des Kalksandsteines sofort ein <strong>und</strong> es<br />

bildet sich ein breiter Wasserfleck. Der<br />

Wassertropfen auf der imprägnierten Seite<br />

verhält sich dagegen vollkommen anders. Er<br />

verteilt sich nicht auf der Steinoberfläche<br />

<strong>und</strong> er behält seine r<strong>und</strong>e Tropfenform bei.<br />

Auch nach längerer Wartezeit zieht der<br />

Wassertropfen nicht ein.<br />

Der WACKER-Schulversuchskoffer<br />

Dieser Schulversuchskoffer wurde von<br />

WACKER für den Naturwissenschaftlichen<br />

Unterricht entwickelt. Er enthält ein Sortiment<br />

an WACKER-Chemikalien, Versuchsbeschreibungen<br />

<strong>und</strong> theoretischen Erläuterungen<br />

für Schüler- <strong>und</strong> Lehrerversuche.<br />

Zum WACKER-Schulversuchskoffer gibt es<br />

ein Begleitheft <strong>mit</strong> folgendem Titel:<br />

W. Held et al., "Begreifen <strong>und</strong> Verstehen -<br />

Schulversuche <strong>mit</strong> WACKER-Produkten",<br />

Wacker-<strong>Chemie</strong> GmbH, München, 1998.<br />

Das Begleitheft wird zusammen <strong>mit</strong> dem<br />

Koffer für Schulen kostenlos von<br />

WACKER http://www.wacker.com/<br />

zur Verfügung gestellt.<br />

Wacker-<strong>Chemie</strong> GmbH<br />

Unternehmenskommunikation<br />

Hanns-Seidel-Platz 4<br />

81737 München<br />

Abb. 3: Teilimprägnierter Kalksandstein; links ist<br />

erkennbar, dass der Wassertropfen nicht einzieht. 9

Neigt man den Stein, so läuft der Wassertropfen sehr schnell über die Oberfläche des Steins<br />

ab.<br />

Der Wassertropfen kann auf der behandelten Seite nicht in den Kalksandstein einziehen, weil<br />

bei der Imprägnierung des Steins kleine Siliconteilchen, die sich in der Mikroemulsion<br />

befinden, tief in den Stein<br />

eindringen können. Diese Teilchen sind unge-<br />

fähr 10⎯ 6 cm klein.<br />

Während der Stein trocknet, bildet sich eine hydrophobe Siliconschicht, die für die wasserabweisende<br />

Wirkung verantwortlich ist. Dabei werden die Siliconmoleküle über<br />

elektrostatische Anziehungskräfte zwischen den negativ polarisierten Sauerstoffatomen der<br />

Siliconmoleküle <strong>und</strong> den Kationen des Baustoffes geb<strong>und</strong>en.<br />

Die Siliconmoleküle können auch fest an die Oberfläche des Steins binden. Dies geschieht,<br />

indem Silicate <strong>und</strong> Siliconmoleküle über Sauerstoffbrücken geb<strong>und</strong>en werden.<br />

2. Versuch: Dauertest eines imprägnierten Kalksandsteins in Wasser<br />

Ein imprägnierter Kalksandstein wird für den<br />

Zeitraum von einer Woche in ein Gefäß gelegt, das<br />

ca. 3 cm hoch <strong>mit</strong> Wasser gefüllt ist. Während des<br />

Versuches saugt sich die nicht imprägnierte Seite<br />

des Steins vollkommen <strong>mit</strong> Wasser voll. Die<br />

imprägnierte Hälfte bleibt dagegen trocken. Der<br />

Stein weist immer noch dieselben Eigenschaften<br />

wie in Versuch 1 auf, siehe nebenstehende Abbildung.<br />

3. Versuch: Dauertest in Salzwasser<br />

Abb. 5: Salzwasserversuch<br />

Abb. 4: Wasserversuch <strong>mit</strong> Kalksandstein<br />

Der Versuchsaufbau ist dem des zweiten Versuches<br />

ähnlich, jedoch wird der Stein in Salzwasser<br />

gestellt. Das Versuchsergebnis ähnelt dem 2. Versuch.<br />

So ist die imprägnierte Hälfte ebenfalls<br />

trocken. Die feuchte unimprägnierte Seite<br />

unterscheidet sich durch die auf der Oberfläche<br />

entstandene Salzkruste.<br />

Dieser Versuch weist die Notwendigkeit nach,<br />

Stahlbetonkonstruktionen, wie Brücken, die <strong>mit</strong><br />

Salzwasser in Kontakt geraten, <strong>mit</strong> einer Imprägnierung<br />

zu versehen, um Rostbildung an den<br />

Stahlstreben zu verhindern.<br />

4. Versuch: „Einwirkung“ von saurem Regen auf Kalksandstein<br />

Auch in diesem Versuch gleicht der Aufbau den vorherigen Versuchen. Nur wird der Stein in<br />

ein Gemisch aus verdünnter Salpetersäure <strong>und</strong> Schwefelsäure gestellt, um den sauren Regen<br />

zu simulieren. Der pH-Wert liegt bei 2.<br />

Sobald der Stein in das Säurebad gelegt wird, kann man eine Bläschenbildung an der<br />

Oberfläche des Steins beobachten. Es handelt sich dabei um CO2, das bei der Zersetzung des<br />

Carbonates im Kalksandstein entsteht.<br />

10

Über den Zeitraum des Versuches treten deutlich sichtbare Veränderungen am Kalksandstein<br />

auf. Durch die ätzende Wirkung der Säure lösen sich immer wieder kleine Teile vom Stein ab.<br />

Es lassen sich auch ohne großen Kraftaufwand <strong>mit</strong> einem Spatel weitere Stücke vom Stein<br />

abtrennen.<br />

In diesem Versuch treten sogar leichte Veränderungen bei der imprägnierten Hälfte des Steins<br />

auf. Die starke hydrophobe Wirkung der<br />

Siliconschicht lässt durch die einwöchige<br />

Einwir-kung der Säure nach. Setzt man nun<br />

einen Wassertropfen auf die imprägnierte<br />

Oberfläche, so verteilt sich dieser<br />

großflächig.<br />

In der Realität ist der Kalksandstein<br />

sicherlich nicht permanent der Säure in einer<br />

solch starken Konzentration ausgesetzt,<br />

sodass die Einwirkungen des sauren Regens<br />

erst langsam zu Schädigungen von<br />

imprägnierten Steinen führen.<br />

Dieser Versuch zeigt dennoch eindeutig,<br />

warum man den Baustoff Stein gegen Umwelteinwirkungen konservieren sollte. Nur aufgr<strong>und</strong><br />

des Schutzes durch Silikone können Form <strong>und</strong> Stabilität von Steinen auf lange Zeit <strong>erhalten</strong><br />

werden.<br />

5. Versuch: Seifen machen den Mörtel wasserabweisend<br />

Metallseifen hydrophobieren Baustoffe<br />

Durchführung:<br />

Fertigzement – unbehandelt <strong>und</strong> behandelt – wird jeweils in die Aluminiumschale eines<br />

Teelichtes gefüllt. Zu einem Schaleninhalt wird beim Anrühren Calciumstearat, eine<br />

Metallseife, unter das Mörtelpulver gegeben. Nach dem Aushärten (1-2 Tage) wird zeitgleich<br />

ein Wassertropfen auf die Mörtelfläche gegeben <strong>und</strong> die Zeit gestoppt, bis der Wassertropfen<br />

in die Mörtelschicht eingezogen ist.<br />

Auswertung:<br />

Das Wasser auf dem unbehandelten Mörtel zieht viel schneller ein als im präparierten Mörtel.<br />

Erklärung:<br />

Der nur aus ionischen Verbindungen bestehende Mörtel <strong>und</strong> das stark polare Wasser können<br />

leicht in Wechselwirkung treten. Calciumstearat jedoch besteht aus einem langen<br />

hydrophoben Alkylrest <strong>und</strong> einer hydrophilen Carboxylgruppe. Diese orientiert sich an<br />

Grenzflächen zu Wasser zum Wasser hin <strong>und</strong> der Alkylrest vom Wasserweg, also in den<br />

Mörtel hinein. Dies stört die Wechselwirkungen zwischen Wasser <strong>und</strong> ionischen<br />

Verbindungen. Der Mörtel wird <strong>mit</strong> einer hydrophoben Schicht überzogen, der Zement wurde<br />

hydrophobiert.<br />

Anwendung der Imprägnierverfahren in der Technik<br />

a. Fassadenschutz durch Farbe<br />

Abb. 6: Kalksandstein in Säurelösung<br />

Aufgr<strong>und</strong> dieser Experimente kann man durch moderne Farben Fassaden <strong>schützen</strong>. Neben<br />

Kalk-, Silikat-, <strong>und</strong> filmbildenden Dispersionsfarben gibt es noch die Siliconharzfarben. Sie<br />

<strong>schützen</strong> vor Schäden, die durch eindringendes Wasser <strong>und</strong> feuchte Mauern entstehen <strong>und</strong><br />

11

deren Kosten jährlich in die Millionen gehen. Durch diese modernen Wandfarben kann viel<br />

Geld gespart werden.<br />

Die in den Siliconharzfarben enthaltenen Siliconharze bilden <strong>mit</strong> dem Außenputz eine<br />

<strong>schützen</strong>de Hülle aus Füllstoff <strong>und</strong> Pigmenten, die aus wasserabweisenden Kapillaren <strong>und</strong><br />

Poren besteht.<br />

Diese Vorgehensweise ermöglicht nicht nur den Schutz der Fassade vor eindringendem<br />

Wasser sondern auch noch die Durchlässigkeit für Wasserdampf aus der Mauer.<br />

b. Bohrlochinjektion<br />

Neue Silicon-Mikroemulsionen, die besonders feinteilig <strong>und</strong> stabil sind, können selbst in sehr<br />

kleine Porenräume <strong>und</strong> Porensysteme eindringen <strong>und</strong> diese <strong>schützen</strong>.<br />

Emulsionen bestehen aus Wasser <strong>und</strong> einer <strong>mit</strong> Wasser nicht mischbaren, flüssigen Phase.<br />

Durch den Zusatz von Emulgatoren <strong>und</strong> <strong>mit</strong> Hilfe von Scherkräften können Emulsionen <strong>mit</strong><br />

relativ großen Teilchen hergestellt werden. Weil sich diese aufgr<strong>und</strong> ihrer zu großen Teilchen<br />

nicht optimal in den Porenräumen verteilen lassen, sind die neuen Silicon-Mikroemulsionskonzentrate,<br />

die sich bei Berührung <strong>mit</strong> Wasser zu äußerst feinteiligen <strong>und</strong> stabilen<br />

Silicon-Emulsionen entwickeln, sehr vorteilhaft, weil sie in kleinere Poren eindringen können.<br />

Bei den Silicon-Mikroemulsionen wandeln sich die Emulgatoren <strong>und</strong> Coemulgatoren in<br />

hydrophobe Wirkstoffkomponenten <strong>und</strong> ergeben <strong>mit</strong> den eingesetzten Silanen <strong>und</strong> Siloxanen<br />

das hydrophobe Siliconharz-Netzwerk. Dieses Netzwerk ist für die wasserabweisende<br />

Wirkung im Baustoff verantwortlich.<br />

Man verwendet die Siliconharz-Mikroemulsion bei der Bohrlochinjektion gegen feuchtes<br />

Mauerwerk. Die Mauern werden feucht, wenn sie keine Horizontal- <strong>und</strong> Vertikalabdichtung<br />

besitzen. Der häufigste Gr<strong>und</strong> für den hohen Feuchtigkeitsgehalt ist, dass die Flüssigkeit<br />

kapillar im Mauerwerk aufsteigt.<br />

Um dieses zu verhindern, können althergebrachte handwerkliche Arbeiten verrichtet werden,<br />

wie zum Beispiel das Einziehen einer Abdichtungsfolie in ein freigelegtes Mauerwerk.<br />

Neben diesen herkömmlichen Methoden gibt es die Bohrlochinjektion. Bei diesem Verfahren<br />

werden Bohrlöcher in das F<strong>und</strong>ament des Bauwerkes gebohrt. Als erstes muss der alte Putz<br />

bis etwa einen halben Meter über der sichtbar feuchten Stelle abgeschlagen werden. Dann<br />

wird ein Dichtungsschlamm aufgetragen, der verhindert, dass die injizierte Siliconemulsion<br />

unter dem Druck herausquillt. Danach müssen die Bohrlöcher gesetzt werden. Diese werden<br />

<strong>mit</strong> Schläuchen verb<strong>und</strong>en, durch die eine Pumpe das Präparat, die Silikon-Mikroemulsion,<br />

<strong>mit</strong> sehr hohem Druck tief in die geschädigte Mauer presst. Der Druck wird 10 Minuten lang<br />

aufrecht<strong>erhalten</strong>, da<strong>mit</strong> ein Eindringen in alle Poren garantiert werden kann. Als letztes folgt<br />

ein spezieller Sanierputz <strong>mit</strong> besonders vielen <strong>und</strong> besonders großen Poren. Diese Poren<br />

müssen die Salze aufnehmen, die beim Verdunsten des Wassers zur Oberfläche der Mauer<br />

transportiert werden. Wenn diese Hohlräume nicht vorhanden wären, würden sich die Salze<br />

auf der Maueroberfläche sammeln <strong>und</strong> neue Feuchtigkeit anziehen.<br />

Die Silicon-Mikroemulsion dringt auch in feuchtes Mauerwerk ein <strong>und</strong> verteilt sich in den<br />

Poren. Durch Feuchtigkeit verbinden sich die Moleküle zum Polysiloxan, einem Netzwerk,<br />

das dadurch, dass es in den Poren nicht schrumpft, keine Kapillaren hinterlässt, in die dann<br />

wieder Feuchtigkeit eindringen kann.<br />

Silicon-Mikroemulsionen schonen im Gegensatz zu Siloxanen <strong>und</strong> Siliconharzen, die in<br />

Alkohol oder Testbenzin gelöst werden, die Ges<strong>und</strong>heit <strong>und</strong> die Umwelt.<br />

12

Der Werkstoff Holz<br />

Was ist Holz?<br />

Der Begriff Holz stammt aus dem Althochdeutschen <strong>und</strong> bedeutet soviel wie „Abgehauenes“.<br />

Es bezeichnet die feste bzw. harte Substanz des Stammes, der Äste <strong>und</strong> Zweige von Bäumen<br />

<strong>und</strong> Sträuchern. Als vielseitiger, insbesondere aber nachwachsender Rohstoff ist Holz eines<br />

der wichtigsten Pflanzenprodukte. Gehölze gehören daher auch zu den ältesten Nutzpflanzen.<br />

Holz besteht aus:<br />

• Zellulose (40-50 %)<br />

• Lignin (20-30 %)<br />

• Hemicellulose (Polyosen) (20-30 %)<br />

• Fette, Stärke, Zucker, Eiweiß, Phenole, Wachse, Pektine, Gerbstoffe (nur bei<br />

Laubhölzern), Sterine, Harz, Terpene (1-3 %, Tropenholz bis 15 %!)<br />

• Asche (0,1-0,5 %, Tropenholz bis 5 %)<br />

Splint- <strong>und</strong> Kernholz<br />

Als Splintholz wird der Bereich des Stammes bezeichnet, in dem noch Wasser- <strong>und</strong> Nährstofftransport<br />

stattfindet (lebende Zellen). Bei Splintholzbäumen (z. B. Bergahorn, Birke,<br />

Erle, Pappel, Spitzahorn, Weißbuche usw.) ist es der gesamte Stammquerschnitt. Er weist eine<br />

einheitliche Farbgebung auf <strong>und</strong> es findet auch keine Verkernung statt.<br />

Von der Verkernung von Holz spricht man, wenn die<br />

inneren Wasserleitbahnen des Stammes unterbrochen<br />

werden <strong>und</strong> die Zellen absterben. Dies geschieht in der<br />

Regel in einem Alter von ca. 20-40 Jahren. Danach<br />

werden Kerninhaltsstoffe gebildet <strong>und</strong> in die Zellwände<br />

eingelagert, was oft zu einer Erhöhung der natürlichen<br />

Dauerhaftigkeit führt. Ist der Kernbereich deutlich durch<br />

eine dunkle Färbung zu erkennen, spricht man von<br />

Kernholzbäumen (z. B. Eiche, Walnuss, Kiefer, Kirsch-<br />

baum, Douglasie, Lärche, Robinie usw.).<br />

Abb. 7: Kernholzbaum (Kiefer)<br />

Unbehandeltes Holz ist als natürlicher Baustoff umweltfre<strong>und</strong>lich in der Beschaffung <strong>und</strong><br />

Verarbeitung. Es lässt sich problemlos recyceln, es kann sogar kompostiert werden. Dies ist<br />

aber gleichzeitig auch sein größter Nachteil, da Holz anfällig ist gegen den Befall durch Pilze,<br />

Insekten oder Mikroorganismen. Da die meisten Bausteine nur die Atomsorten C, H <strong>und</strong> O<br />

beinhalten, wird bei ihrer Zersetzung auch nur so viel CO2 freigesetzt wie beim Aufbau<br />

geb<strong>und</strong>en wurde.<br />

Hier nun spielen <strong>Konservierung</strong>smöglichkeiten für das Bauholz eine wichtige Rolle. In der<br />

Folge beschäftigt sich die Arbeit weniger <strong>mit</strong> den herkömmlichen Holzschutz<strong>mit</strong>teln als<br />

vielmehr <strong>mit</strong> heute möglichen Alternativen.<br />

13

Herkömmliche chemische Holzschutz<strong>mit</strong>tel<br />

Herkömmliche Holzschutz<strong>mit</strong>tel werden in vier wesentliche Bereiche unterteilt, wobei die am<br />

häufigsten verwendeten Holzschutz<strong>mit</strong>tel-Wirkstoffe chlorierte Kohlenwasserstoffe sind (z.B.<br />

Pentachlorphenol oder Lindan). Diese sind dadurch, dass sie im Körperfett gespeichert<br />

werden, giftig <strong>und</strong> können zu organischen Spätschäden führen!<br />

Ihre Wirkung ist vornehmlich ausgerichtet auf die Bekämpfung von Pilzen <strong>und</strong> Insekten.<br />

Durch geeignete Beimengungen wird oftmals gleichzeitig eine wasserabweisende<br />

Schutzschicht aufgebracht, die den Zersetzungsprozess zu verlangsamen hilft. Die insektizide<br />

bzw. fungizide Wirkung wird erreicht durch die Verwendung von chlorierten Kohlenwasserstoffen,<br />

aber auch teilweise hochgiftigen anorganischen Substanzen wie z.B. Chrom- oder<br />

Arsenverbindungen. Ihre Verwendung ist auf den Außenbereich beschränkt, kann aber zu<br />

Umweltschäden führen.<br />

Alternativer Holzschutz durch die Zellstoffmodifizierung<br />

Die kritische Betrachtung des Einsatzes aggressiver Holzschutz<strong>mit</strong>tel sowie des dauerhaften<br />

Gebrauchs witterungsresistenterer Tropenhölzer durch den Endverbraucher stellt <strong>mit</strong>tlerweile<br />

einen ernstzunehmenden Faktor für die Holzindustrie in Mitteleuropa dar. Als Folge davon<br />

gewinnen in vielen Anwendungsbereichen andere Baustoffe stetig größeren Absatz, wie zum<br />

Beispiel Kunststoffe. Zudem sinkt weltweit überwiegend die Holzqualität schnell wachsender<br />

Holzarten für hochwertige Anwendungsbereiche. Umwelt- <strong>und</strong> Ges<strong>und</strong>heitsschutz rücken in<br />

den Vordergr<strong>und</strong>.<br />

In diesem Spannungsfeld haben Industrie <strong>und</strong> Forschung den dringenden Handlungsbedarf<br />

rechtzeitig erkannt, um neuartige Schutzmethoden <strong>und</strong> Produktionsprozesse zu entwickeln.<br />

Gefordert werden hierbei Verfahren, die nicht ausschließlich auf die Erhöhung der Dauerhaftigkeit<br />

des Holzes abzielen, wie es bei den herkömmlichen, rein chemischen Holzschutzverfahren<br />

der Fall ist, sondern auch auf eine gleichzeitige Verbesserung anderer Holzeigenschaften,<br />

zum Beispiel den Brandschutz sowie den Ges<strong>und</strong>heitsschutz des Endverbrauchers.<br />

Da Holz in der Hauptsache aus Zellstoff (Cellulose) besteht <strong>und</strong> dieser Stoff sowohl für die<br />

Zersetzer als auch für das Wasser die besten Angriffspunkte liefert, wird durch geeignete<br />

Verfahren eine chemische Veränderung angestrebt. Zu den neuen Methoden der Zellstoffmodifizierung<br />

gehören die Hitzebehandlung (Abbau), die Ölbehandlung (Abbau, Vernetzung<br />

<strong>und</strong> Hydrophobierung), die Harzbehandlung (Blockade <strong>und</strong> Vernetzung), die<br />

Acetylierung (Pfropfung), die Holzvernetzung sowie die Verkieselung. Alle Verfahren<br />

haben zum Ziel, die leicht angreifbaren hydrophilen Hydroxylgruppen in den Cellulose-Kette<br />

der Zellwand auszuschalten (siehe Abb. 8).<br />

14

Abb. 8: Modifikation der Zellwand zur Verringerung der Quellung <strong>und</strong> Erhöhung der biologischen Resistenz<br />

Holz ist im Bau- <strong>und</strong> Konstruktionsbereich oft das bevorzugte Material, da es in einem breiten<br />

Spektrum unterschiedlicher Dichte, Farbe, Festigkeit <strong>und</strong> Dimension verfügbar ist. Zudem hat<br />

Holz ein vorteilhaftes Verhältnis von Festigkeit zu Gewicht, was eine günstige Konstruktionsweise<br />

ermöglicht. Holz besitzt akustische <strong>und</strong> Wärme isolierende Eigenschaften <strong>und</strong> korrodiert<br />

nicht. Selbst im Brandfall weist es vorteilhafte Eigenschaften auf.<br />

Schließlich ist es eine natürliche, ästhetisch ansprechende, erneuerbare, recycelbare <strong>und</strong><br />

biologisch abbaubare Ressource.<br />

Doch gerade diese Eigenschaften erschweren die Holznutzung, ebenso wie die Veränderung<br />

der Stabilität durch das Eindringen von Feuchtigkeit <strong>und</strong> das langsam fortschreitende<br />

Zerstören des Zellstoffes durch das UV-Licht.<br />

Die Holzindustrie versucht, die Effekte der natürlichen Schwachpunkte des Holzes entweder<br />

durch den kritischen Einsatz natürlich dauerhafter tropischer Harthölzer oder durch den<br />

Schutz nicht-dauerhafter heimischer Hölzer <strong>mit</strong> Hilfe von chemischen Holzschutz<strong>mit</strong>teln zu<br />

minimieren. Doch durch den – nicht nur in Deutschland – wachsenden Druck aufgr<strong>und</strong><br />

ökologischer <strong>und</strong> ges<strong>und</strong>heitlicher Aspekte, forschen viele nach alternativen Methoden zum<br />

Schutz gegen den biologischen Zerfall des Holzes. Mit Hilfe der Zellstoffmodifizierung kann<br />

die molekulare Struktur der Zellwandsubstanz verändert werden.<br />

In erster Linie wird bei vielen Prozessen die Stabilität des Holzes erhöht, da man entweder die<br />

Zellwand in einem permanent geschwollenen Zustand überführt oder durch die Behandlung<br />

das Eindringen von Wasser stark vermindert.<br />

Jedes Verfahren zur Holzmodifizierung erfordert jedoch für jede Holzart umfangreiche Untersuchungen<br />

zur Optimierung der Produktionsprozesse, zur Wirksamkeit in Hinsicht auf Quellung<br />

<strong>und</strong> Schwindung, Pilzbefall <strong>und</strong> UV-Stabilität, zur Veränderung von für die Verwendung<br />

des Holzes wichtigen Eigenschaften, vor allem der Festigkeitswerte, sowie der Farbe, der<br />

Verleimbarkeit usw..<br />

15

Die Methoden im Einzelnen:<br />

1. Hitzebehandlung ( s. Versuch 2 )<br />

Die Hitzebehandlungsverfahren sind die wohl am weitesten entwickelten Modifizierungsverfahren<br />

in Europa. Sie unterscheiden sich zwar durch die technische Umsetzung, doch wird<br />

bei allen Verfahren das von Fengel <strong>und</strong> Wegener 1989 endgültig entdeckte Prinzip der<br />

chemischen Veränderung von Zellbestandteilen bei erhöhten Temperaturen etwa über 160°C<br />

genutzt, wodurch das Holz weniger schnell durch Pilze befallen werden kann. Beim Erhitzen<br />

von Holz auf Temperaturen zwischen 160°C <strong>und</strong> 240°C werden unter anderem die<br />

hydrophilen Hydroxylgruppen (OH-Gruppen) in den Zellwänden je nach Verfahren in einer<br />

Heißluft-/Wasserdampfatmosphäre, in einer sauerstofffreien Stickstoffumgebung oder in<br />

einem Ölbad abgetrennt. Generell wurde durch die Entwicklung moderner Zellstoffmodifizierungen<br />

deutlich, dass die thermische Modifizierung für schwer tränkbare Holzarten die<br />

einzige Möglichkeit ist, die Dauerhaftigkeit zu erhöhen. Denn die chemischen Modifizierungsverfahren<br />

erfordern ebenso wie die klassische Tränkung <strong>mit</strong> Holzschutz<strong>mit</strong>teln, dass<br />

die Wirkstoffe gut in das Holz eindringen können.<br />

Bereits in den 70er Jahren wurden in Deutschland Praxisversuche <strong>mit</strong> hitzebehandeltem Holz<br />

durchgeführt. Die Forschungsergebnisse <strong>und</strong> Praxisversuche zeigten zwar, dass das Holz eine<br />

erhöhte Dauerhaftigkeit hat <strong>und</strong> die Aufnahmefähigkeit von Feuchtigkeit abnimmt, jedoch die<br />

Einfuhr von Tropenholz ließ dieses Verfahren in Vergessenheit geraten. Erst in den 90er<br />

Jahren wurde die Idee erneut aufgegriffen <strong>und</strong> weiterentwickelt. Es entstanden das mehrstufige<br />

Plato-Verfahren in den Niederlanden, verschiedenen Hitzeverfahren in Finnland <strong>und</strong><br />

Frankreich sowie das Hitze-Öl-Verfahren in Deutschland. Bei allen neuen Verfahren zeigt<br />

sich, dass die Dauerhaftigkeit des Holzes noch deutlich verbessert wurde.<br />

2. Hydrophobierung <strong>mit</strong> pflanzlichen Ölen ( s. Versuch 2 )<br />

In Deutschland werden Prozesse angewandt, bei denen warmes Pflanzenöl <strong>mit</strong> ca. 8 bar Überdruck<br />

über mehrere St<strong>und</strong>en in das Holz gepresst wird. Hierdurch wird das Holz getrocknet.<br />

Die Vernetzung in den Zellwänden bewirkt eine Hydrophobierung, dass heißt eine Wasser<br />

abstoßende Wirkung des Holzes. Am Ende des Verfahrens wird ein Teil des Öles wieder<br />

entzogen. Das dabei im Holz verbleibende Öl soll eine langfristig wetterfeste Oberfläche<br />

garantieren. Zusätzlich werden einige Hydroxylgruppen durch die erhöhten Temperaturen der<br />

Pflanzenfette geringfügig abgebaut.<br />

3. Harzbehandlung ( s. Versuch 1)<br />

Der Einsatz von Kunstharzen <strong>und</strong> natürlichen Harzen zur Holzmodifizierung wird schon seit<br />

vielen Jahren praktiziert. Das Augenmerk der meisten Behandlungen richtet sich auf die<br />

Verbesserung der Festigkeitseigenschaften oder der Oberflächenhärte. Zu Beginn der 90er<br />

Jahre wurde <strong>mit</strong> dem Hintergr<strong>und</strong> der Tropenholzdiskussion die Forschung der Kunstharzimprägnierung<br />

wiederbelebt. Nun wird es zudem nicht mehr nur zur Verbesserung der<br />

physikalischen Eigenschaften sondern auch zur Erhöhung der Dauerhaftigkeit praktiziert.<br />

Bei dem Verfahren härten wasserlösliche Melamin-Formaldehydharze in den Zellwänden bei<br />

Temperaturen zwischen 100 <strong>und</strong> 140 Grad Celsius zu wasserunlöslichen Polymeren aus. Dies<br />

hemmt den Befall durch Holz zerstörende Pilze <strong>und</strong> erhöht die Härte- <strong>und</strong> Abriebeigenschaften<br />

des Holzes. Allerdings führt das Verfahren nur bedingt zu einer verbesserten Dauerhaftigkeit.<br />

16

4. Acetylierung ( s. Versuch 3 )<br />

Ein sehr gut erforschtes Modifizierungsverfahren ist die Acetylierung des Holzes <strong>mit</strong> Essigsäureanhydrid.<br />

Die Acetylierungstechnik ist nicht neu, sie kommt bereits in verschiedenen<br />

industriellen Verfahren zur Anwendung, wie zum Beispiel zur Herstellung von Textilien oder<br />

der Produktion von Zigarettenfiltern (Acetylcellulose). Während der Reaktion von Holz <strong>mit</strong><br />

Essigsäureanhydrid werden die Hydroxylgruppen der Zellwand in Acetylgruppen überführt.<br />

Diese Acetylgruppen sind im Holz schon von Natur aus in geringer Anzahl vorhanden.<br />

Während der Reaktion entsteht das Nebenprodukt Essigsäure, die wiederum in Essigsäureanhydrid<br />

umgewandelt werden kann. Acetyliertes Holz enthält genauso wie unbehandeltes<br />

Holz nur Kohlenstoff, Wasserstoff <strong>und</strong> Sauerstoff als chemische Bausteine <strong>und</strong> bleibt da<strong>mit</strong><br />

frei von toxischen Substanzen. So<strong>mit</strong> stellt die Entsorgung von acetyliertem Holz auch kein<br />

großes Problem dar.<br />

Durch die Acetylierung wurden ebenfalls eine erhöhte Dauerhaftigkeit, die Widerstandsfähigkeit<br />

gegenüber Pilzen, eine geringere Holzquellung, eine Verdichtung der Zellstruktur <strong>und</strong><br />

eine größere UV-Lichtresistenz erreicht.<br />

5. Verkieselung / Silylierung ( s. Versuch 4 )<br />

In den Zusammensetzungen Kieselsäure + Natriumoxid/Kaliumoxid als Wasserglas oder<br />

Kaliwasserglas sind oberflächige Verkieselungen von Holzbauteilen im Brandschutz bekannt.<br />

Auf älteren Dachstühlen lässt sich dieser milchigweiße Überzug noch oft feststellen. Er sollte<br />

nach 1942 ein (letztendlich aber untaugliches) Mittel gegen die Brandminen <strong>und</strong> Brandbomben<br />

der beginnenden Luftangriffe auf die deutschen Städte sein. Damals behandelte<br />

Hölzer sind bis heute auch recht unversehrt von Insektenbefall geblieben.<br />

Daher wurde auch im Holzschutz dieses Verfahren ausprobiert. Jedoch dauert der Verkieselungsprozess<br />

über Jahre, was bei einer solange bestehenden Wasserlöslichkeit die Anwendung<br />

an Hölzern im Freien oder <strong>mit</strong> Erdkontakt ausschloss.<br />

Bei der in der Praxis genannten „Verkieselung“ handelt es sich um Einlagerungsreaktionen<br />

<strong>mit</strong> Siliziumkomponenten. Siliziumverbindungen, wie zum Beispiel Alkylsilane <strong>und</strong> Alkoxysilane,<br />

werden schon seit längerem auf ihre Anwendung in der Holzmodifizierung erforscht.<br />

Ein Vorteil von Verkieselungsreaktionen zum Einsatz in der Holzmodifizierung ist vor allem<br />

dann gegeben, wenn die Siliziumverbindungen chemische Verbindungen <strong>mit</strong> der Holzzellwand<br />

eingehen. In diesem Fall scheint es erwiesen, dass das Holz nicht nur Wasser abweisend<br />

wird, sondern auch ein verbessertes Quellv<strong>erhalten</strong> <strong>und</strong> eine erhöhte Dauerhaftigkeit gegen<br />

Pilze <strong>und</strong> Insekten besitzt. Außerdem haben Versuche gezeigt, dass das Holz nicht nur eine<br />

bessere Oberflächenhärte, sondern auch eine erhöhte Lichtstabilität hat. Ein anderer für die<br />

Praxis wichtiger Aspekt ist, dass verkieseltes Holz, wie schon bereits erwähnt, ein verbessertes<br />

Brandv<strong>erhalten</strong> aufweist.<br />

Bei tiefgehenden Tränkbehandlungen ist eine Versprödung des Materials nicht auszuschließen,<br />

was eine geringere Festigkeit zur Folge hat. Zudem führen bei der Anwendung die<br />

eingebrachten Modifizierungsstoffe wie Wasserglas, Kieselsole oder Alkyl-/Alkoxy-Silkane<br />

zudem zu einer Gewichtszunahme von 20-50%.<br />

Zusammenfassung <strong>und</strong> Vorschau<br />

Der Gedanke der chemischen oder chemisch-physikalischen Holzmodifizierung ist keinesfalls<br />

neu. Schon zu Beginn des 20. Jahrh<strong>und</strong>erts fanden erste Forschungsansätze statt. Das Ziel der<br />

Forschung war durch gezielte oder ungezielte Eingriffe in die Holzzellwand, die Holzeigenschaften<br />

zu verbessern. Meist wurde auf eine verbesserte Dauerhaftigkeit alleine oder in<br />

Kombination <strong>mit</strong> verbesserten Quellungseigenschaften hingezielt. Viele Anstrengungen<br />

17

wurden nicht zur Praxisreife entwickelt. Die Gründe dafür lagen oftmals in der nicht ausgereiften<br />

Technologie, zu hohen Produktionskosten <strong>und</strong> anderen kostengünstigeren Alternativen,<br />

wie zum Beispiel Tropenholz oder Kunststoffe. In den letzten Jahren hat jedoch ein<br />

Umdenken stattgef<strong>und</strong>en. Der K<strong>und</strong>e verlangt nach natürlichen, umweltfre<strong>und</strong>lichen<br />

Materialien, die produzierende Industrie versucht hierauf stets mehr einzugehen. Der gleichzeitige<br />

Boykott von Tropenhölzern <strong>und</strong> die Ablehnung gegenüber vielen ges<strong>und</strong>heitsbedenklichen<br />

Holzschutz<strong>mit</strong>teln zwingt die Holzindustrie, neue Wege anzudenken <strong>und</strong> neue<br />

Prozesse zu entwickeln. Auch wenn die meisten Verfahren der Holzmodifizierung teurer sind<br />

als die herkömmlichen, wird modifiziertes Holz in den nächsten Jahren in zunehmender<br />

Masse auf dem Markt angeboten werden.<br />

Versuche zur <strong>Konservierung</strong> von Holz<br />

Versuch 1 - Harzbehandlung<br />

Chemikalien:<br />

Tedma (Triethylenglykoldimethacrylat), Wasser,<br />

Holz<br />

Geräte:<br />

Becherglas, Bunsenbrenner, Dreifuß, Digital-<br />

Schiebelehre<br />

Durchführung 1:<br />

Zunächst wird Tedma in ein Becherglas gefüllt <strong>und</strong><br />

ein Stück Holz hinein gestellt. Anschließend wird<br />

das Becherglas über dem Bunsenbrenner für ca. 8-<br />

10 min auf 100-140°C erhitzt.<br />

Beobachtung:<br />

Es lässt sich eine Veränderung der Viskosität des<br />

Tedmas feststellen. Das Tedma wird zunächst<br />

gelartig <strong>und</strong> später hart.<br />

Durchführung 2:<br />

Abb.9: Erik (li) <strong>und</strong> Niklas bei der Harzbehandlung<br />

Nun wird das Holzstück aus dem Becherglas entnommen<br />

<strong>und</strong> das auf ihm enthaltene, überschüssige<br />

Tedma entfernt. Für die weiteren Versuche ist es wichtig, dass das Holz vollkommen<br />

trocken ist. Daher muss es im Trockenschrank bei einer Temperatur zwischen 75 <strong>und</strong> 80°C<br />

getrocknet werden.<br />

Nach diesem Vorgang misst man die Stärke des Holzes an einer markierten Stelle. Dann wird<br />

es für r<strong>und</strong> 45 St<strong>und</strong>en in Wasser gelegt <strong>und</strong> im Anschluss erneut gemessen.<br />

Für Vergleichszwecke wird der Versuch auch <strong>mit</strong> einem unbehandelten Stück Holz<br />

durchgeführt.<br />

Beobachtung/Ergebnis:<br />

Während das unbehandelte Holz um 0,73mm, also 3,3%, aufquillt, ist die Quellung beim<br />

harzbehandelten Holz <strong>mit</strong> 0,3mm oder 1,4% geringer.<br />

18

Versuch 2 - Hitze- oder Ölbehandlung<br />

a.<br />

Chemikalien:<br />

Sonnenblumenöl, Wasser, Holz<br />

Geräte:<br />

Becherglas, Bunsenbrenner, Digital-Schiebelehre<br />

Durchführung 1:<br />

Das Stück Holz wird in ein <strong>mit</strong> Sonnenblumenöl gefülltes Becherglas gestellt. Dann wird es<br />

über dem Bunsenbrenner für 25-30 min auf über 150°C erhitzt.<br />

Beobachtung:<br />

Es findet eine Verfärbung statt. Der Holzteil im Öl wird dunkler.<br />

Durchführung 2:<br />

Das Holz wird im Trockenschrank zwischen 75 <strong>und</strong> 80°C getrocknet. Daraufhin wird die<br />

Stärke gemessen <strong>und</strong> das Holz in Wasser gegeben. Nach 45 St<strong>und</strong>en entnimmt man es <strong>und</strong><br />

misst erneut die Stärke an derselben Stelle. Der Versuch wird <strong>mit</strong> einem unbehandelten Stück<br />

Holz gleicher Stärke wiederholt.<br />

Ergebnis:<br />

Das behandelte Holz hat im Vergleich zum unbehandelten Holz eine geringere Quellung. Sie<br />

beträgt nur 0,39 mm bzw. 1,7% (gegenüber 0,81 mm <strong>und</strong> 3,3%).<br />

Das Öl tritt in Wechselwirkung <strong>mit</strong> den Cellulosemolekülen des Holzes <strong>und</strong> verhindert so<strong>mit</strong><br />

durch seine hydrophoben Eigenschaften ein Eindringen von Wasser in das Holz.<br />

b.<br />

Chemikalien:<br />

behandeltes Holz aus 2a, 1g Sudan III (Ceresinrot), 20g Kreide<br />

Geräte:<br />

Mörser, Spachtel, Säge<br />

Durchführung :<br />

Das Holz wird im behandelten Bereich durchgesägt <strong>und</strong> die vorher hergestellte homogene<br />

Kreide-Sudan III-Masse wird <strong>mit</strong> Hilfe eines Spachtels aufgetragen.<br />

Nun fertigt man einen Abdruck auf ein weißes Papier.<br />

Beobachtung:<br />

Es ist eine dunkelrote Verfärbung am Eindringbereich des pflanzlichen<br />

Öles zu erkennen.<br />

Abb. 10: Stempelabdruck durch eingedrungenes <strong>und</strong> angefärbtes Öl<br />

Versuch 3 – Acetylierung<br />

Chemikalien:<br />

Essigsäureanhydrid, Wasser, Holz<br />

Geräte:<br />

Becherglas, Digital-Schiebelehre<br />

Durchführung :<br />

Das Holz wird zusammen <strong>mit</strong> der Essigsäureanhydrid-Lösung in ein Becherglas gegeben.<br />

Danach wird das Holzstück im Trockenschrank gelagert <strong>und</strong> anschließend die Dicke<br />

gemessen.<br />

Daraufhin kommt es in ein <strong>mit</strong> Wasser gefülltes Becherglas <strong>und</strong> wird nach 45 St<strong>und</strong>en erneut<br />

gemessen. Wiederholung <strong>mit</strong> unbehandeltem Holzstück.<br />

19

Beobachtung:<br />

Im Gegensatz zum Vergleichsstück ist hier keine Quellung festzustellen.<br />

Die Acetylierung führt zur Aufhebung der hydrophilen Funktion der OH – Gruppen der<br />

Cellulose:<br />

Versuch 4 - Verkieselung/Silylierung<br />

a.<br />

Chemikalien:<br />

Wasserglas, Wasser, Holz<br />

Essigsäureanhydrid<br />

Geräte:<br />

Becherglas, Digital-Schiebelehre<br />

Abb. 11: Reaktionsmechanismus zur Acetylierung von Holz<br />

Durchführung 1:<br />

In ein Becherglas wird Wasserglas gefüllt <strong>und</strong><br />

anschließend ein Stück Holz gestellt. Dieses wird<br />

über 120 St<strong>und</strong>en im Wasserglas getränkt.<br />

Abb. 12: Holzstück im Wasserglas-Bad<br />

Beobachtung:<br />

Die Viskosität der Wasserglaslösung erhöht sich <strong>und</strong> es bilden sich Kristalle am Holz.<br />

Durchführung 2:<br />

Das Holzstück wird bei 75-80°C getrocknet <strong>und</strong> anschließend vermessen. Danach wird es für<br />

45 St<strong>und</strong>en in Wasser gestellt <strong>und</strong> anschließend ein weiteres Mal an der markierten Linie<br />

gemessen.<br />

Beobachtung:<br />

Das Holz quillt nur um 0,01mm. Demnach ist eine Quellung <strong>und</strong> die da<strong>mit</strong> verb<strong>und</strong>ene<br />

Volumenzunahme praktisch nicht nachweisbar.<br />

20

Abb. 13: Verkieselung von Holz <strong>mit</strong> Alkylsilkanen<br />

b.<br />

Chemikalien:<br />

behandeltes Holz aus 4a<br />

Geräte:<br />

Bunsenbrenner, Tiegelzange<br />

Durchführung :<br />

Das verkieselte Holz wird über der Flamme des<br />

Bunsenbrenners der direkten Verbrennung<br />

ausgesetzt.<br />

Beobachtung:<br />

Es ist eine andere, kleinere Flamme zu erkennen,<br />

die eine dunkle orange Farbe hat. Ruß entsteht<br />

nicht <strong>und</strong> auch glüht das Holz nicht. Erst nach ca.<br />

15 min <strong>und</strong> bei 1100°C beginnt das Holzstück zu<br />

glühen.<br />

Ergebnis:<br />

Der Brandschutz wirkt.<br />

Abb. 14: Entzündprobe <strong>mit</strong> einem behandelten <strong>und</strong><br />

einem unbehandelten Holzstück<br />

Abb. 15: Reaktion von Holz <strong>mit</strong><br />

Alkoxysilkanen<br />

21

Anhang:<br />

Vor- <strong>und</strong> Nachteile bei verschiedenen Methoden der Holzmodifizierung<br />

Modifizierungsart Vorteile Nachteile<br />

Hitzebehandlung<br />

thermische Modifikation<br />

Acetylisierung<br />

chemische<br />

Modifizierung,<br />

mehrstufig<br />

Harztränkung<br />

Einlagerung /<br />

Blockierung<br />

chemische<br />

Modifizierung,<br />

mehrstufig<br />

Hydrophobierung <strong>mit</strong><br />

pflanzlichen Ölen<br />

Hydrophobierung ohne<br />

Veränderung der<br />

Zellstruktur<br />

Verkieselungen /<br />

Silylierungen<br />

Druckimprägnierung<br />

oder Oberflächenbehandlung<br />

<strong>mit</strong><br />

Siliziumverbindungen<br />

• niedrige<br />

Ausgleichsfeuchte<br />

• steigende Stabilität<br />

• verbesserte<br />

Dauerhaftigkeit<br />

• preiswert<br />

• steigende Stabilität<br />

• verbesserte<br />

Dauerhaftigkeit<br />

• erhöhte UV-Stabilität<br />

• Härte<br />

• verbesserte mechanische<br />

Eigenschaften<br />

• steigende Stabilität<br />

• verbesserte<br />

Dauerhaftigkeit<br />

• Wasser abweisend<br />

• niedrige<br />

Ausgleichsfeuchte<br />

• steigende Stabilität<br />

• verbesserte<br />

Dauerhaftigkeit<br />

• Brandschutz<br />

(Quelle: http://www.holzfragen.de/seiten/modifizierung.html)<br />

• Festigkeitsverluste<br />

• Geruch<br />

• Korrosion<br />

• Verfärbungen<br />

• Umweltbelastung durch<br />

die Produktion<br />

• hohe Kosten<br />

• Rissbildungen<br />

• aufwendiger Prozess<br />

• Dauerhaftigkeit wie<br />

unbehandeltes Holz<br />

• dunkle Verfärbungen<br />

• „Ausschwitzen“ des Öls<br />

• Verleimungs- <strong>und</strong><br />

Beschichtungsprobleme<br />

• Oberflächenhärte<br />

• Gewichtszunahme, 20-<br />

50%<br />

• Probleme bei der<br />

Verleimung <strong>und</strong><br />

Beschichtung<br />

• Verbau nicht im freien<br />

oder <strong>mit</strong> Erdkontakt<br />

Anmerkung:<br />

Die Bewertungen sind nicht endgütig <strong>und</strong> können sich durch neue Herstellungsprozesse oder<br />

neue Erkenntnisse unter Umständen ändern. Zudem muss man auch die Herstellungskosten,<br />

die Frage der Umweltbelastungen aus Produktion <strong>und</strong> die zu erwartenden Arbeitsschutzanforderungen<br />

bei der Weiterverarbeitung berücksichtigen.<br />

Der Werkstoff Metall 22

Geschichte:<br />

Kupfer ist eines der ersten vom Menschen genutzten<br />

Metalle. Es wurde wohl vor etwa 6000 - 10000 Jahren<br />

per Zufall in besonders heiß brennenden Holzkohlefeuern<br />

entdeckt, wo es in<br />

reiner Form aus kupferhaltigen Gesteinen austreten<br />

konnte. Auch Zinn wurde schon vor ca. 5000 Jahren<br />

entdeckt. Von der Entdeckung dieser beiden Metalle bis<br />

zur Herstellung erster Legierungen (CuSn = Bronze) war<br />

es dann nur noch ein kurzer Weg, was einer ganzen<br />

Kulturepoche (Bronzezeit) ihren Namen gab. Waffen,<br />

Gebrauchsgegenstände <strong>und</strong> Schmuck wurden aus Bronze<br />

hergestellt.<br />

Zinkerz (Zinkcarbonat) ist seit der Bronzezeit bekannt<br />

<strong>und</strong> wurde in der Antike <strong>mit</strong> Kupfer zu Messing (CuZn)<br />

legiert. Bereits etwa 3000 vor Christus wurde es in Babylon <strong>und</strong> Assyrien verwendet, in<br />

Palästina etwa 1400 - 1000 vor Chr.. Messing wurde schnell ein wichtiges Münzmetall bei der<br />

Münzprägung, fand aber auch Verwendung bei der Schmuckherstellung.<br />

Eisen-Legierungen fanden bereits in der Antike Anwendung, allerdings nur aus Meteoriten, in<br />

denen sich häufig die Legierung Eisen-Nickel (Fe-Ni) befindet. Da Meteoriten selten<br />

gef<strong>und</strong>en wurden, waren Gegenstände aus Eisen entsprechend wertvoll. Die Sumerer nannten<br />

es „Himmelsmetall“, die Ägypter „schwarzes Kupfer vom Himmel“. Verhüttetes Eisen<br />

(Erkennung durch Fehlen von Nickel) wurde in Mesopotamien, Anatolien <strong>und</strong> Ägypten<br />

gef<strong>und</strong>en <strong>und</strong> ist etwa 3000 bis 2000 vor Chr. entstanden. Es war wertvoller als Gold <strong>und</strong><br />

wurde vor allem für zeremonielle Zwecke verwendet.<br />

Es verw<strong>und</strong>ert nicht, dass zuerst das edlere Metall Kupfer verwendet wurde, später dann<br />

Mischungen verschiedener Metalle, die sogenannten Legierungen. Sowohl Kupfer als auch<br />

die Legierungen waren gegenüber Umwelteinflüssen relativ stabil <strong>und</strong> konnten so vielfach<br />

eingesetzt werden. Reine unedlere Metalle wie z.B. das Eisen korrodierten an der Luft sehr<br />

leicht <strong>und</strong> verloren im Laufe der Zeit ihre Funktion. Da Eisen aber aus ökonomischen<br />

Gründen weltweit eines der am meisten genutzten Metalle ist, wurden <strong>und</strong> werden viele<br />

Versuche unternommen, die Beständigkeit dieses Metalls gegenüber Umwelteinflüssen zu<br />

erhöhen. Wir haben in Schulversuchen einige dieser Maßnahmen <strong>mit</strong> unterschiedlichen<br />

Metallen nachvollzogen.<br />

<strong>Chemie</strong> des Rostens:<br />

Was geschieht, wenn z. B. das Metall Eisen rostet?<br />

Abb. 18: Verrosteter Schlüssel<br />

Abb. 17 : Die kleine Meerjungfrau –<br />

Bronzestatue in Kopenhagen<br />

Unter der Korrosion von Metallen versteht man die Zersetzung<br />

der Metalle durch äußere Umwelteinflüsse. Die Korrosion des<br />

Eisens ist eine sehr langsam ablaufende, chemische Reaktion<br />

<strong>mit</strong> Wasser <strong>und</strong> Sauerstoff. Bei der Reaktion des Wassers <strong>und</strong><br />

des Sauerstoffs <strong>mit</strong> dem Metall bildet sich ein poröser, rotbrauner<br />

Überzug auf dem Eisen, der Rost genannt wird. Daher<br />

wird die Korrosion des Eisens auch als „Rosten“ bezeichnet.<br />

Auf der Oberfläche des Eisens findet eine Oxidation statt. Der<br />

daraus entstehende Überzug besteht aus einer wechselnden Zusammensetzung von Eisenoxid 23<br />

<strong>und</strong> Eisenhydroxid (FeO(OH)). Dieses Gefüge ist sehr porös <strong>und</strong> ohne jegliche Festigkeit. Die

auf dem Eisen entstehenden Rostschichten werden dicker, was zu einer Volumenzunahme des<br />

Eisens führt. Durch diese Volumenzunahme entsteht eine wachsende Spannung im Eisen, was<br />

letztendlich zum Abplatzen des Rostes von dem darunter liegenden Eisen führt, sodass dieses<br />

erneut von Wasser <strong>und</strong> Sauerstoff angegriffen werden kann. So wird immer wieder neues<br />

Metall angegriffen <strong>und</strong> es wird vom Rost „zerfressen“. Der Vorgang des Rostens kann durch<br />

Hinzugabe von Salz oder Säure beschleunigt werden.<br />

Die Reaktion des Rostens an der Luft läuft folgendermaßen ab:<br />

Oxidation : Fe → Fe<br />

2+<br />

+ 2e<br />

1<br />

Re duktion : O2<br />

2<br />

+ H 2O<br />

+ 2e<br />

2+<br />

Fe<br />

−<br />

+ 2OH<br />

→ Fe(<br />

OH )<br />

2<br />

−<br />

−<br />

→ 2OH<br />

−<br />

Anschließend reagiert das Eisenhydroxid <strong>mit</strong> dem Sauerstoff der Luft, wobei die Eisen (II) –<br />

Ionen zu Eisen (III)-Ionen oxidiert werden:<br />

2 Fe(OH)2 + O2 � 2 FeO(OH) (Fe2O3 x H2O)<br />

Dies ist der entstandene Rost.<br />

Versuch: Korrosionsv<strong>erhalten</strong> von Eisen<br />

Geräte<br />

Säge, große Reagenzgläser<br />

Chemikalien<br />

<strong>mit</strong> selber hergestelltem Lack geschützter Eisennagel, feuerverzinkter Eisennagel (ebenfalls<br />

selbst hergestellt), verzinnter Nagel, Wasser, Kochsalz<br />

Durchführung<br />

Jeweils ein lackierter Eisennagel, ein verzinnter Nagel <strong>und</strong> ein feuerverzinkter Eisennagel<br />

werden so angesägt, dass das darunter liegende Eisen frei wird. Anschließend werden die<br />

präparierten Nägel in je ein Reagenzglas <strong>mit</strong> Kochsalzlösung gestellt, so dass sich die<br />

angesägten Stellen in der Lösung befinden. Man lässt die Nägel mehrere Tage in der Lösung<br />

stehen.<br />

Beobachtung<br />

Nach einigen Tagen beobachtet man an der angesägten Stelle des verzinnten Nagels<br />

Rostbildung. Das feuerverzinkte Blech rostet dagegen nicht.<br />

Auswertung<br />

Eisenbleche werden feuerverzinkt, da<strong>mit</strong> diese nicht so schnell zu Rosten beginnen<br />

(Korrosionsschutz). Auch wenn das Eisen an einigen Stellen blank liegt, wird aufgr<strong>und</strong> des<br />

niedrigeren Redoxpotenzials zuerst das Zink als unedleres Metall oxidiert. Es bildet sich ein<br />

sogenanntes Lokalelement, wobei die Elektronen vom unedleren Metall (Zink) zum edleren<br />

Metall (Eisen) wandern <strong>und</strong> dort <strong>mit</strong> dem Wasser der Elektrolytlösung (Kochsalzlösung)<br />

reagieren. Das Eisen selbst reagiert dabei nicht.<br />

Anode: Zn � Zn 2+ + 2 e - 24<br />

(Oxidation)

Kathode: 2 H2O + 2 e - � 2 OH - + H2 (Reduktion)<br />

Der Überzug von Eisenblech <strong>mit</strong> Zinn (Weißblech) z. B. in Getränke- oder Konservendosen<br />

soll verhindern, dass die zum Teil sauren Lebens<strong>mit</strong>tel nicht <strong>mit</strong> dem Eisenblech reagieren<br />

<strong>und</strong> so verderben bzw. ungenießbar werden. In diesem Fall wählt man Zinn aus, da es edler<br />

als Eisen ist <strong>und</strong> deshalb auch nicht <strong>mit</strong> Säuren reagiert. Wird aber eine solche Schutzschicht<br />

beschädigt, schreitet das Rosten des Eisens sehr schnell voran, da sich auch hier ein<br />

Lokalelement bildet. In diesem Fall wandern die Elektronen vom unedleren Metall (Eisen)<br />

zum edleren Metall (Zinn). Das Eisen wird oxidiert <strong>und</strong> die Elektronen am Zinn reagieren <strong>mit</strong><br />

dem Wasser der Elektrolytlösung:<br />

Anode: Fe � Fe 2+ + 2 e - (Oxidation)<br />

Kathode: 2 H2O + 2 e - � 2 OH - + H2 (Reduktion)<br />

Mit Lack behandelter Eisennagel<br />

Ist ein Nagel durch Lack geschützt, dann wird zuerst der Lack durch den Luftsauerstoff<br />

angegriffen. Dadurch ist das Metall geschützt. Oft müssen Lacke erneut aufgetragen werden,<br />

um den Schutz langfristig zu sichern.<br />

Maßnahmen zur <strong>Konservierung</strong> von Metallen<br />

a. Galvanisieren<br />

Chrom ist ein Schwermetall, das ein niedrigeres<br />

Redoxpotential hat als Eisen. Obwohl Chrom dadurch<br />

unedler ist als Eisen, dient es doch als Korrosionsschutz.<br />

Chrom ist <strong>mit</strong> einer extrem dichten Oxidationsschicht<br />

überzogen, behält aber trotzdem den bekannten, kalten<br />

Metall-glanz.<br />

CrO3 + 6 H + + 6 e - � Cr + 3 H2O<br />

Abb. 19: Verchromter Fahrradlenker<br />

Wird die Chromsschicht, <strong>mit</strong> der das Eisen überzogen ist, verletzt, schreitet die Korrosion<br />

jedoch rasch voran, da sich Lokalelemente bilden.<br />

Der italienische Arzt <strong>und</strong> Biochemiker Luigi Galvani (1737-1798) legte 1780 per Zufall den<br />

Gr<strong>und</strong>stein für eine ganz neue Art, Metalle zu behandeln. Die Galvanische Zelle war geboren.<br />

Beim Galvanisieren wird eine dünne Metallschicht auf chemischem oder elektrochemischem<br />

Wege auf die Oberfläche eines Gegenstandes aufgebracht. Prinzipiell können nur<br />

Gegenstände galvanisiert werden, deren Oberflächen den elektrischen Strom leiten, also<br />

Metalle.<br />

Der Chemiker Moritz Hermann von Jacobi (1801 – 1874) gilt gemeinhin als Begründer der<br />

Galvanotechnik. Auf elektrolytischem Wege stellte er Kopien von Münzen her.<br />

Nachdem in Kriegszeiten (1915 – 1918) Nickel, Kupfer <strong>und</strong> Messing knapp waren, wurden<br />

Ersatzverfahren in großem Stil eingesetzt. So wurde die Verkobaltung als gebräuchliche<br />

Alternative eingesetzt. Ebenfalls gebräuchlich: das Verzinken, da Zink damals kein "bewirt- 25<br />

schaftetes" Metall darstellte.

. Verwendung von Legierungen:<br />

Legierungen bestehen aus mehreren Metallen, die durch ein Schmelzverfahren <strong>mit</strong>einander<br />

gemischt werden. Diese Legierungen haben andere Eigenschaften als die Metalle, aus denen<br />

sie bestehen. Aufgr<strong>und</strong> dieser Eigenschaften finden Legierungen andere Verwendung als die<br />

„reinen“ Metalle, hervorzuheben ist ihre erhöhte Beständigkeit gegenüber von Umwelteinflüssen.<br />

Bronze ist eine Legierung aus Kupfer <strong>und</strong> Zinn, auch möglich ist die Mischung <strong>mit</strong> Zink,<br />

dabei ändern sich die Eigenschaften der Bronze. Daneben gibt es noch die Aluminiumbronze,<br />

die aus mindestens 20% Aluminium besteht <strong>und</strong> die bekannteste, die Zinnbronze, die als<br />

Glocken, als Becken, im Kunstguss <strong>und</strong> als Zahnräder Verwendung findet.<br />

Bronze, <strong>mit</strong> verschiedenen Zusätzen, findet außerdem noch als elektrischer Leiter, Federn,<br />

funkenfreie Werkzeuge, Widerstände <strong>und</strong> als zähe Maschinenbauteile Verwendung. Bekannt<br />

ist Bronze auch aus dem Sport, als Medaille für den dritten Platz.<br />

Bronze ist demnach sehr flexibel einsetzbar, zumindest <strong>mit</strong> Zusatz von bestimmten anderen<br />

Metallen, die die Eigenschaften der Bronze verändern, <strong>und</strong> auch noch schön anzusehen. Es<br />

gleicht einem Edelmetall, ist es chemisch gesehen allerdings nicht, deswegen findet es<br />

Verwendung im Sport für den dritten Patz als Medaille.<br />

Messing ist eine Kupfer-Zink-Legierung, die mindestens aus 50% Kupfer besteht. Messing<br />

wird als Verzierung <strong>und</strong> für Beschläge verwendet, wegen seiner goldähnlichen Farbe.<br />

Außerdem werden viele Blechblasinstrumente aus Messing gefertigt.<br />

Die technische Anwendung von Messing beschränkt sich auf die gute Leitfähigkeit <strong>und</strong> die<br />

Stabilität des Messings. Außerdem besitzt Messing auch eine gute korrosionschemische<br />

Eigenschaft, das heißt, Messing korrodiert nicht so leicht wie seine Bestandteile Kupfer <strong>und</strong><br />

Zinn.<br />

Es ist außerdem noch üblich, die verschiedenen Legierungen <strong>mit</strong> anderen Metallen zu<br />

mischen, um bestimmte gewünschte Ergebnisse des Produktes zu <strong>erhalten</strong>.<br />

Der Zusatz von Nickel oder Osmium bewirkt eine höhere Festigkeit.<br />

Wismut hat in Legierungen die Eigenschaft den Schmelzpunkt zu senken. Verwendung dafür<br />

findet man beim Weichlöten.<br />

Eisen oder auch Aluminium ist sehr anfällig für Korrosion, deswegen überzieht man durch die<br />

Galvanisierung die Metalle <strong>mit</strong> einer Zink-Legierung. Diese bewirkt eine durch das Zink<br />

gebildete Oxid- oder Hydroxid - Schicht einen Schutz für das darunter liegende Metall.<br />

Dadurch ist das Metall vor Korrosion geschützt.<br />

Einen weiteren Schutz vor Korrosion gibt außerdem noch die Lackierung eines Metalls <strong>und</strong><br />

die Nähe einer Opferanode.<br />

Während das Lackieren von Metallen ein weit verbreitetes – allerdings nur bedingt taugliches<br />

– Schutzverfahren darstellt, sind die Kenntnisse über die Wirkung einer Opferelektrode eher<br />

gering.<br />

c. Ein besonderer Korrosionsschutz, die Opferanode<br />

Die Opferanode ist eine Anode aus einem unedlen Metall, <strong>mit</strong> dessen Hilfe man die Korrosion<br />

eines Werkstücks verhindern kann. Die Opferanode wird elektrisch <strong>mit</strong> dem Werkstück<br />

verb<strong>und</strong>en. Dabei ist zu beachten, dass das Werkstück aus einem gemäß der<br />

26<br />

elektrochemischen Spannungsreihe edleren Metall als die Opferanode besteht. Die<br />

Opferanode löst sich dabei <strong>mit</strong> der Zeit auf, indem sie oxidiert wird. Die Elektronen aus dieser

Oxidation gehen auf das Werkstück über, das da<strong>mit</strong> negativ geladen ist. Durch diese<br />

Aufladung <strong>mit</strong> Elektronen wird die Korrosion verhindert, da Metalle nicht so leicht<br />

korrodieren, wenn sie negativ geladen sind. Allerdings wird die Opferanode <strong>mit</strong> der Zeit<br />

verbraucht, da das unedlere Metall Elektronen abgibt <strong>und</strong> da<strong>mit</strong> die Oxidation des edleren<br />

Metalls verhindert.<br />

Die Opferanode findet bei Schiffen aller Art Verwendung. Wenn ein Schiff im Wasser fährt,<br />

wird der Metallrumpf des Schiffes permanent angegriffen. Das kann zu großen Schäden<br />

führen. Deswegen baut man besonders an große Schiffe eine Opferanode. Diese löst sich im<br />

Wasser auf. Das Schiff nimmt keinen Schaden mehr. Allerdings muss die Opferanode einmal<br />

in einem Jahr oder wenn ein<br />

Wechsel des Einsatzgebietes eines<br />

Schiffes stattfindet, gewechselt<br />

werden.<br />

Falls keine große Abnutzung an<br />

der Anode festgestellt wird, muss<br />

man auf Fehlersuche gehen. Diese<br />

Fehler können sein:<br />

Es besteht keine elektrisch<br />

leitfähige Verbindung zu dem zu<br />

<strong>schützen</strong>den Metall.<br />

Abb. 20: Opferanode am Rumpf eines Schiffes<br />

Es wurden für die Anode nicht die richtigen Metalle eingesetzt, die Opferanode ist nicht<br />

unedler als das zu <strong>schützen</strong>de Metall.<br />

Das Metall an der Anode ist elektrolytisch minderwertiger als der Elektrolyt, bei Schiffen das<br />

Natriumchlorid im Meer.<br />

Die Anode wurde gegen den Elektrolyt geschützt, zum Beispiel beim Einbau der Anode <strong>und</strong><br />

der Lackierung des Schiffes danach.<br />