dihw MAGAZIN 1/2021

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

ZKZ 30498<br />

Ausgabe 1 <strong>2021</strong><br />

DIAMANT HOCHLEISTUNGSWERKZEUGE<br />

Unabhängige Fachzeitschrift für PKD, PVD, CVD, CBN, Hartmetall

»Contour-profiled«<br />

Die Revolution im Tiefschliff<br />

schneller<br />

präziser<br />

effizienter<br />

Mehr Infos unter<br />

office@lach-diamant.de<br />

www.lach-diamant.de<br />

since 1922<br />

®<br />

https://bit.ly/2Ha6gVj

Eric Schäfer<br />

Redakteur<br />

Scharf auf Diamant ...<br />

... heißt es nicht nur in unserer Titelstory. Scharf auf Diamant<br />

oder, genauer gesagt, auf Diamantwerkzeuge sind immer<br />

mehr Fertigungsbereiche in der Industrie. Die Medizintechnik<br />

ebenso wie die Luftfahrtbranche, die Stein- und Betonbearbeitung<br />

oder die Holzverarbeitung. Der Eine benötigt<br />

das Werkzeug mit scharfer Schneide filigraner, der Andere robuster.<br />

Dank Diamant oder Diamantbeschichtung findet jeder<br />

das Passende.<br />

Welche Auswirkungen bei vielen Bearbeitungsschritten der<br />

Einsatz des richtigen Werkzeugs haben kann, weiß nicht nur<br />

jeder Heimwerker. Ein auf den jeweiligen Einsatzzweck zugeschnittenes<br />

Präzisionswerkzeug liefert dem Fachmann die<br />

Möglichkeit, auch noch das Letzte bei der Fertigung herauszuholen.<br />

Das zeigt anschaulich unser Beispiel eines Enduro-<br />

Mountainbikes, das mithilfe eines DLC-Fräsers komplett aus<br />

einem Aluminiumblock gefräst wird. Die enge Zusammenarbeit<br />

zwischen Werkzeughersteller und Kunde führt dabei zu<br />

bemerkenswerten Lösungen, die manches für unmöglich Gehaltene<br />

plötzlich möglich machen.<br />

Ohne persönlichen Kontakt zwischen „Möglichmacher“– also<br />

dem Präzisionswerkzeughersteller – und seinem Kunden sind<br />

solche gemeinsam erarbeiteten Lösungen nur schwer zu realisieren.<br />

Umso herausfordernder waren daher für die Branche<br />

die zurückliegenden Monate. Wie diese Herausforderungen<br />

gemeistert werden und welch unterschiedliche Erfahrungen<br />

die Präzisionswerkzeughersteller daraus ziehen, lesen Sie in<br />

unserer nicht repräsentativen Umfrage.<br />

Eines wissen wir auch ohne Umfrage: Wir alle sind nach Monaten<br />

der Einschränkung scharf auf persönliche Begegnungen<br />

ohne einen trennenden Monitor. Wann es wieder so weit sein<br />

wird? Die für Ende März zunächst als Präsenzveranstaltung<br />

geplante METAV reloaded wird nun doch als METAV digital<br />

durchgeführt. Hoffen wir also weiter auf Juni und die dann<br />

geplante MouldingExpo.<br />

Eric Schäfer<br />

Redakteur

Inhalt<br />

Titel<br />

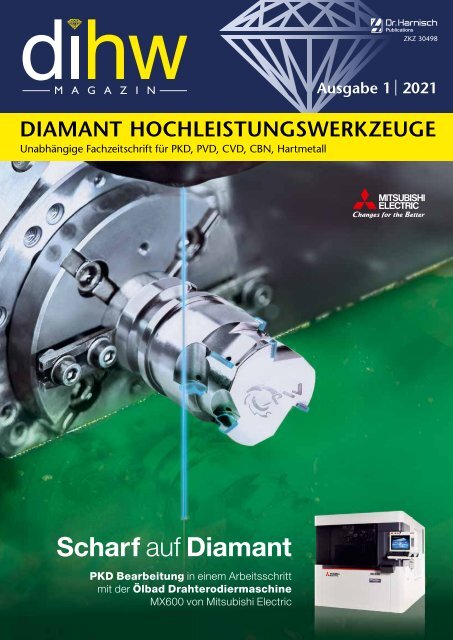

6 Scharf auf Diamant (Mitsubishi Electric Europe B.V.)<br />

Werkstoffe<br />

Beschichtungen<br />

18 Leistung steigern mit Diamant<br />

19 Neues BALORA Portfolio und MCrAIY-Beschichtung in PVD-Arc-Technologie<br />

Werkzeuge<br />

Schleifwerkzeuge<br />

20 Durchgängige Simulation der Herstellung und des Einsatzverhaltens sintermetallisch<br />

gebundener Schleifscheiben<br />

Prof. Dr.-Ing. Berend Denkena, Dr.-Ing. Alexander Krödel, M. Sc. Mateus Kostka, M. Sc. Patrick Dzierzawa, Dr. rer nat. Fabian Kempf<br />

28 Hochleistungs-Schleifscheiben mit präzisionsgeformtem Trapez-Stäbchen-Schleifkorn<br />

Stechwerkzeuge<br />

29 Neue Stechgeometrie für hohe Vorschübe<br />

Fräser<br />

30 Aus dem Vollen gefräst: Aluminium-Bike FACE F160<br />

33 Das Maß der Dinge in der Graphitbearbeitung<br />

90 Prozent schneller schlichten<br />

Mikrowerkzeuge<br />

34 Herstellung von Präzisionskomponenten für Dentale Prothetik<br />

Bearbeitungsverfahren<br />

Zerspanen<br />

36 Integriertes Komplettsystem zur robotergestützten Zerspanung großflächiger CFK-Bauteile<br />

Holzbearbeitung<br />

40 „Poly – poly – oder was?“ 13. Teil: Hoppla, jetzt komm ich… – Horst Lach<br />

Beton- und Steinbearbeitung<br />

42 Daejin D&S zeigt Facettenreichtum des Diamanten<br />

Komponenten/Zubehör<br />

Kühlschmierstoffe<br />

44 Der dreifach-Effekt von Kühlschmierstoffen<br />

Messtechnik<br />

46 Chancen im Wandel<br />

Software<br />

47 Innovative KI-Software erleichtert die Zustandsüberwachung von CNC-Werkzeugmaschinen<br />

48 Das volle Potenzial der Werkzeuge erschließen<br />

News & Facts/Diverses<br />

3 Editorial<br />

8 Interview<br />

11 Personalien<br />

13 Markt<br />

16 Rezension<br />

17 Veranstaltungen/Messe-Infos<br />

49 Unternehmen/Inserenten<br />

50 Impressum/Termine<br />

4 <strong>dihw</strong> 13 · 1 <strong>2021</strong>

Die Beschichtung<br />

für höchste Performance<br />

Mehr Infos unter:<br />

cutting.tools/de/dragonskin<br />

CERATIZIT ist eine Hightech-Engineering-Gruppe,<br />

spezialisiert auf Zerspanungswerkzeuge und<br />

Hartstofflösungen.<br />

Tooling the Future<br />

www.ceratizit.com

Titelstory<br />

Scharf auf Diamant<br />

PKD-Schneiden mit Draht erodieren<br />

Speziell zum Fertigbearbeiten von<br />

Leichtmetallen und Kunststoffen fertigt<br />

Lehmann in Göda Bohr- und Fräswerkzeuge<br />

mit PKD-Schneiden. Auf<br />

einer Drahterodiermaschine MX600<br />

von Mitsubishi Electric fertigen die<br />

Spezialisten kleinste Sondergeometrien<br />

hochgenau und auf beste Oberflächengüte.<br />

Mit heute über 100 Beschäftigten hat<br />

sich die Lehmann Präzisionswerkzeuge<br />

in Göda überregional als flexibler Zulieferer<br />

für hochwertige Zerspanungswerkzeuge<br />

etabliert. Man fertigt Standardwerkzeuge<br />

aus HSS, Vollhartmetall<br />

und mit PKD-Schneiden für eine Vielzahl<br />

an Branchen, unter anderem für<br />

den Flugzeugbau, für die Medizintechnik,<br />

für Hersteller von Anlagen in der<br />

Pharma- und Nahrungsmittelproduktion<br />

sowie für die Automobilindustrie.<br />

Daneben stellt das Unternehmen auch<br />

Verschleißteile aus hochharten Werkstoffen<br />

für Verpackungs- und Montagemaschinen<br />

her. Wie der geschäftsführende<br />

Gesellschafter Roland Lehmann<br />

berichtet, hat sich sein Unternehmen in<br />

den knapp 30 Jahren seit der Gründung<br />

vor allem auf Bohr- und Fräswerkzeuge<br />

mit Sonder-Geometrien spezialisiert.<br />

Diese werden nach Daten und Zeichnungen<br />

bearbeitet, häufig aber auch<br />

in Zusammenarbeit mit Kunden entwickelt,<br />

um die Genauigkeiten am Werkstück<br />

zu verbessern oder die Produktivität<br />

zu erhöhen. Vorteil dieser Sonderwerkzeuge<br />

ist, dass sie mehrere Fertigungsschritte<br />

in einem Werkzeug zusammenfassen.<br />

So verbessern sie zum<br />

einen die Genauigkeit beispielsweise<br />

bei mehreren fluchtenden und konzentrischen<br />

Bohrungen und Fasen, zum<br />

anderen arbeiten sie produktiver, da<br />

Werkzeugwechsel entfallen. Der Werkzeughersteller<br />

in Göda fertigt die Sonderwerkzeuge<br />

kurzfristig als Einzelstücke,<br />

in kleinen und größeren Serien.<br />

PKD-Werkzeuge für Leichtbau<br />

gefragt<br />

Speziell zum Bearbeiten von Magnesium,<br />

Aluminiumlegierungen und insbesondere<br />

faserverstärkten Kunststoffen<br />

eignen sich Werkzeuge mit Schneiden<br />

aus polykristallinem Diamant (PKD). Sie<br />

sind besonders verschleißfest und man<br />

kann mit ihnen hochproduktiv arbeiten.<br />

„Wegen der Entwicklung hin zur Elektromobilität<br />

müssen auch Automobilzulieferer<br />

und Fahrzeughersteller mehr<br />

und mehr Bauteile aus leichten, aber<br />

hochfesten Werkstoffen, wie Aluminium<br />

und Magnesium bearbeiten. Flexibel<br />

und kurzfristig entwickeln und verwirklichen<br />

wir die dafür benötigten PKD-<br />

Werkzeuge auch mit Sonder-Geometrien“,<br />

erläutert Roland Lehmann.<br />

Bohr- und Fräswerkzeuge mit PKD-<br />

Schneiden bestehen aus einem Grundkörper<br />

aus Stahl oder Vollhartmetall<br />

und darauf aufgelöteten PKD-Platten.<br />

Als Grundkörper nutzt man übliche<br />

Standard-Rohlinge. Sie werden<br />

zunächst gedreht und gefräst oder geschliffen,<br />

um PKD-Platten als Basis für<br />

die Schneiden aufzulöten. Um auf wenige<br />

µm hochgenaue Schneiden zu<br />

verwirklichen, sind anschließend die<br />

PKD-Schneiden fertig zu bearbeiten.<br />

Dies gelingt vorteilhaft durch Drahterodieren.<br />

Wie Roland Lehmann erläutert,<br />

kann man mit Drahterodieren sehr<br />

kleine Schneiden-Geometrien fertigen.<br />

Auch verwinkelte Bereiche der PKD-<br />

Schneiden sind mit dem Draht gut zugänglich.<br />

Deshalb fertigen er und seine<br />

Werkzeugspezialisten in Göda die<br />

Schneiden von PKD-Sonderwerkzeugen<br />

bereits seit einigen Jahren auf<br />

Drahterodiermaschinen.<br />

Beim Fertigen von Präzisionswerkzeugen mit PKD-Schneiden profitiert Lehmann Präzisionswerkzeuge von den herausragenden Funktionen<br />

und Eigenschaften der Drahterodiermaschine Mitsubishi Electric MX600 mit Ölbad.<br />

6 <strong>dihw</strong> 13 · 1 <strong>2021</strong>

Titelstory<br />

„Bei der Drahterodiermaschine von Mitsubishi Electric hat uns überzeugt, dass sie<br />

sehr genau und zuverlässig arbeitet. Vor allem das Drahterodieren im Ölbad erweist<br />

sich speziell beim Bearbeiten von Zerspanungswerkzeugen mit PKD-Schneiden<br />

als vorteilhaft.“<br />

Roland Lehmann, Geschäftsführer bei Lehmann GmbH Präzisionswerkzeuge.<br />

Roland Lehmann erläutert die Entscheidung<br />

für die Drahterodiermaschine<br />

MX600 von Mitsubishi Electric: „Wir<br />

hatten bereits umfassende Erfahrungen<br />

mit Drahterodiermaschinen anderer<br />

Hersteller. Auch mit Öl als Dielektrikum<br />

haben wir zuvor schon gearbeitet.<br />

Bei der Drahterodiermaschine<br />

von Mitsubishi Electric hat uns überzeugt,<br />

dass sie sehr genau und zuverlässig<br />

arbeitet. Vor allem das Drahterodieren<br />

im Ölbad erweist sich speziell<br />

beim Bearbeiten von Zerspanungswerkzeugen<br />

mit PKD-Schneiden als vorteilhaft.<br />

Es erübrigt ein Nacharbeiten der<br />

erodierten Geometrien. Die Drahterodiermaschine<br />

fertigt nicht nur auf 2 bis<br />

3 µm hochgenau. Sie generiert im Ölbad<br />

zudem Oberflächen höchster Güte.<br />

So entfällt ein Polieren und Läppen.<br />

Auch spezielle Maßnahmen gegen Korrosion<br />

blanker Werkzeugteile erübrigen<br />

sich. Das trägt wesentlich dazu bei, dass<br />

wir Durchlaufzeiten verkürzen und somit<br />

hochflexibel innerhalb kürzester Zeiten<br />

Sonderwerkzeuge mit PKD-Formschneiden<br />

für unsere Kunden verwirklichen.“<br />

Einfach programmierbar<br />

Beim Sonderwerkzeughersteller<br />

Lehmann in Göda konstruieren die Spezialisten<br />

Werkzeuge auf einem externen<br />

3-D-CAD-System anhand der Daten<br />

und Vorgaben von Kunden. Dabei<br />

bringen sie ihre umfassenden Erfahrungen<br />

und ihr Wissen hinsichtlich effizienter<br />

Zerspanungsprozesse ein. Programmiert<br />

wird die Fertigung der PKD-<br />

Schneiden auf einem CAM-System von<br />

DCAM. Wie Roland Lehmann bestätigt,<br />

ist dieses System exakt auf den Datenaustausch<br />

mit den Drahterodiermaschinen<br />

von Mitsubishi Electric und auf deren<br />

Parameter abgestimmt. „Auch die<br />

Parametereingabe an der Maschine und<br />

die Bedienung erachten wir als besonders<br />

einfach und übersichtlich. Unsere<br />

Fachkräfte benötigten nur wenige Stunden<br />

nach der Inbetriebnahme, um be-<br />

reits produktiv auf der Drahterodiermaschine<br />

MX600 erste Werkzeuge bearbeiten<br />

zu können“, berichtet Roland<br />

Lehmann und ergänzt: „In der täglichen<br />

Praxis sind die mit dem Erodieren betrauten<br />

Mitarbeiter befähigt, schnell<br />

und zuverlässig alle an Schneidwerkzeugen<br />

zu erstellenden Geometrien zu programmieren<br />

und zu bearbeiten.“<br />

Damit möglichst sämtliche Geometrien<br />

einer PKD-Schneide in einem Ablauf<br />

gefertigt werden können, verfügt<br />

die MX600 beim Werkzeughersteller<br />

Lehmann über eine Drehachse als zusätzliche<br />

Ausstattung. Für höchste Genauigkeit<br />

befindet sich die Drahterodiermaschine<br />

– neben anderen Maschinen –<br />

in einem klimatisierten Bereich in der<br />

Werkstatthalle.<br />

Höchste Verfügbarkeit<br />

Vor allem schätzt Roland Lehmann bei<br />

der Inbetriebnahme und dem täglichen<br />

Einsatz der MX600 die weitreichende<br />

Unterstützung durch hochqualifizierte<br />

Servicemitarbeiter von Mitsubishi<br />

Electric. Wie er bestätigt, sind fundierte<br />

Angaben zu Funktionen der Drahterodiermaschine<br />

jederzeit auch telefonisch<br />

Dank qualifiziertem Training und kompetenter<br />

Unterstützung durch die Spezialisten<br />

von Mitsubishi Electric können die<br />

Fachkräfte bei Lehmann die Drahterodiermaschine<br />

MX600 flexibel und produktiv<br />

nutzen.<br />

abrufbar. Somit ist die Verfügbarkeit gewährleistet<br />

und seine Fachkräfte können<br />

die Maschine anhaltend produktiv<br />

einsetzen. Fortlaufend werden sie zudem<br />

von den kompetenten Servicekräften<br />

von Mitsubishi Electric beraten, um<br />

die zahlreichen Funktionen der MX600<br />

kennenzulernen und somit die Bearbeitung<br />

der PKD-Schneiden weiter zu optimieren.<br />

Üblicherweise nutzen die Werkzeughersteller<br />

die Drahterodiermaschine<br />

in zwei vollen Arbeitsschichten täglich.<br />

In die dritte Schicht hinein lassen<br />

sie die Maschine – abhängig von der Bearbeitungsdauer<br />

für Schneiden-Geometrien<br />

– unbeaufsichtigt produzieren.<br />

Sonderwerkzeuge mit PKD-Schneiden, bearbeitet auf den Drahterodiermaschinen von<br />

Mitsubishi Electric.<br />

Weitere Infos: www.mitsubishi-edm.de; www.lehmann-praezisionswerkzeuge.de<br />

<strong>dihw</strong> 13 · 1 <strong>2021</strong> 7

News & Facts Interview<br />

Das aktuelle Interview zum Thema:<br />

Herausforderung für Unternehmen durch die<br />

Corona-Pandemie<br />

Jeder kennt das aus dem persönlichen Umfeld, wir kommen mit der Pandemie und<br />

den daraus resultierenden Beschränkungen mal mehr und mal weniger gut zurecht.<br />

Doch wie geht ein Unternehmen mit der Situation um, die uns nun schon seit einem Jahr<br />

begleitet? Wir haben uns in der Branche umgehört und vier Unternehmensvertreter um<br />

Antworten gebeten.<br />

Das Jahr 2020 war herausfordernd<br />

für uns alle. Was ließ<br />

sich aus Unternehmenssicht<br />

daraus lernen?<br />

Gerhard Melcher: Dass persönliche<br />

Kontakte sehr wichtig<br />

sind, aber nicht alles über aufwendige<br />

Dienstreisen erledigt<br />

werden muss.<br />

Gerhard Melcher<br />

Leitung Vertrieb Zerspanung<br />

und Marketing bei<br />

Boehlerit GmbH & Co. KG<br />

Markus Horn<br />

Geschäftsführer der<br />

Paul Horn GmbH<br />

Thierry Wolter: Das zyklische<br />

Auf und Ab des Marktes ist an<br />

sich keine Neuigkeit. Trotzdem<br />

hat uns auch diese Krise wieder<br />

neue Erkenntnisse gebracht,<br />

um das Unternehmen sicher hindurch<br />

zu navigieren und die Bedürfnisse<br />

unserer Kunden zu decken.<br />

Wir waren diesbezüglich,<br />

u. a. in der Digitalisierung, bereits<br />

sehr gut aufgestellt und<br />

konnten unsere Lieferfähigkeit<br />

über die letzten Monate kontinuierlich<br />

aufrecht erhalten. Auch<br />

der Servicegedanke wurde nochmals<br />

geschärft. Unsere Kunden<br />

waren dankbar, dass wir sie auch<br />

in Zeiten der Pandemie jederzeit<br />

unterstützt haben. Mit Live-<br />

Tech Pro, unserer Remote-Support-App,<br />

die vor Weihnachten<br />

im Vereinigten Königreich gestartet<br />

ist und bald auch nach<br />

Deutschland kommen wird, haben<br />

wir jetzt sogar noch einen<br />

zusätzlichen Service, der gerade<br />

in Zeiten nur eingeschränkt<br />

möglicher Kundenbesuche sehr<br />

wertvoll ist.<br />

Markus Horn: Wir konnten<br />

bereits aus der Finanzkrise<br />

2008/2009 viel lernen, was uns<br />

in der aktuellen Pandemie geholfen<br />

hat. Unsere Lieferfähigkeit<br />

war und ist durch COVID-19<br />

zu keiner Zeit beeinträchtigt.<br />

Wir verfolgen eine Mehrlieferantenstrategie<br />

und können deshalb<br />

flexibel auf eventuelle Ausfälle<br />

reagieren. Zusätzlich haben<br />

wir zur Gewährleistung der Lieferfähigkeit<br />

unsere Lagerhaltung<br />

an die Situation angepasst. Aufgrund<br />

der raschen Verbreitung<br />

von COVID-19 und der damit<br />

verbundenen Risiken haben wir<br />

bereits frühzeitig ein aktives Risikomanagement<br />

betrieben. Was<br />

wirklich neu war für uns, sind die<br />

Tatsachen, dass man nicht mehr<br />

zu den Kunden fahren durfte<br />

und dass nicht nur in erster Linie<br />

der Finanzsektor betroffen war,<br />

sondern schlicht und ergreifend<br />

jede, jeder und alles.<br />

Stefan Zecha: Unvorhergesehene<br />

Ausnahmefälle gibt es leider<br />

nicht nur im Lehrbuch, sondern<br />

können bittere Realität werden<br />

und darauf müssen wir uns vorbereiten.<br />

Durch den sprichwörtlichen<br />

„Wurf in das kalte Wasser“<br />

mussten wir schnell lernen, weitgehend<br />

ohne persönliche Kontakte<br />

voranzukommen und unsere<br />

Arbeitsstrukturen zum Teil neu<br />

zu organisieren. Flexible interne<br />

Strukturen und ein gut funktionierendes<br />

enges Partnernetzwerk<br />

zahlen sich hier aus. Dadurch<br />

konnten auch einige altbekannte<br />

Zöpfe abgeschnitten werden<br />

und Prozesse neu gedacht<br />

werden. Die digitale Vernetzung<br />

nimmt hier einen enormen Stellenwert<br />

ein – auch über die Firmengrenzen<br />

hinaus.<br />

Digitalisierung: In dieser<br />

Situation Fluch oder Segen?<br />

Gerhard Melcher: In Zeiten<br />

der Pandemie ist vor allem in der<br />

Kommunikation die Digitalisierung<br />

ein Segen durch Videokonferenzen<br />

und Webinare.<br />

Thierry Wolter: Die Digitalisierung<br />

bringt auf der einen Seite<br />

eine ganze Reihe von Herausforderungen<br />

mit sich, die es zu<br />

meistern gilt. Zugleich eröffnet<br />

sie uns jedoch auch in der<br />

Zerspanung ganz neue Möglichkeiten.<br />

Unser Überwachungsund<br />

Regelungssystem ToolScope<br />

erlaubt nicht nur die Echtzeitkontrolle<br />

von Prozess und Werkzeuglebensdauer<br />

und verhindert<br />

dabei übermäßige Abnutzung<br />

und Werkzeugbruch. Funktionen<br />

wie der adaptive Vorschub erlauben<br />

darüber hinaus eine Verringerung<br />

der Bearbeitungszeit von<br />

fast 10 Prozent. Wir können also<br />

mehr aus unseren Werkzeugen<br />

herausholen, ohne ans Zeichenbrett<br />

zu müssen. Darüber hinaus<br />

sammelt ToolScope eine Vielzahl<br />

von Prozessdaten, die sich mittels<br />

KI auswerten und zur Prozessoptimierung<br />

nutzen lassen.<br />

Aktuell läuft ein Pilotprojekt mit<br />

einem großen Kunden aus dem<br />

8 <strong>dihw</strong> 13 · 1 <strong>2021</strong>

News & Facts Interview<br />

Automotive-Bereich, um die Daten<br />

aus der Produktion mittels KI<br />

auszuwerten und daraus Optimierungsmöglichkeiten<br />

abzuleiten.<br />

Unser Ziel ist es, dass dies in<br />

Kombination mit CAD/CAM-Simulationen<br />

in Zukunft bereits ab<br />

Losgröße 1 funktioniert.<br />

Durch die Krise wurde die Digitalisierung<br />

bei CERATIZIT aber<br />

auch in der Kommunikation sowohl<br />

innerhalb des Unternehmens<br />

als auch nach außen massiv<br />

vorangetrieben. Präsenzveranstaltungen<br />

und Dienstreisen<br />

sind in vielen Fällen der digitalen<br />

Kommunikation gewichen und<br />

wir haben gesehen, dass es auch<br />

so sehr gut funktioniert. Unsere<br />

Mitarbeiterinnen und Mitarbeiter<br />

konnten dadurch in vielen<br />

Fällen Zeit gewinnen und kurzfristig<br />

resultierte daraus sogar<br />

manchmal mehr und regelmäßigere<br />

Kommunikation.<br />

Eine sehr interessante Neuigkeit<br />

war unsere Life-Show „It’s Tool<br />

Time“, die sich Zuschauer aus 45<br />

Ländern online angesehen haben.<br />

Die Kombination aus Unterhaltung<br />

und Informationen über<br />

innovative Produkte und Serviceleistungen<br />

kam gut an. Wir haben<br />

aber auch festgestellt, dass<br />

Kontakte von Angesicht zu Angesicht<br />

für wichtige Themen<br />

letztlich unabdingbar sind.<br />

Im Kontakt mit den Kunden bieten<br />

die digitalen Vertriebswege<br />

derzeit natürlich eine wichtige<br />

Möglichkeit, um mit ihnen<br />

in Kontakt zu bleiben und weiter<br />

Produkte verkaufen zu können.<br />

Bei verschiedenen Serviceleistungen<br />

führt aber auch hier<br />

längerfristig kein Weg am persönlichen<br />

Kontakt vorbei. Remote-Support-Lösungen<br />

wie unsere<br />

LiveTech-Pro-App helfen allerdings<br />

dabei, die Lücke zwischen<br />

Telefonkontakt und dem persönlichen<br />

Besuch kleiner werden zu<br />

lassen.<br />

Markus Horn: In der aktuellen<br />

Diskussion um COVID-19<br />

bezieht sich Digitalisierung vor<br />

allem auf das mobile Arbeiten<br />

und die Nutzung von Kommunikationssoftware,<br />

beispielweise<br />

für Videotelefonie. Hier gab<br />

es eine spürbare Zunahme aufgrund<br />

der durch die Pandemie<br />

entstandenen Notwendigkeit.<br />

Die Digitalisierung in produzierenden<br />

Unternehmen ist getrieben<br />

durch das Schlagwort Industrie<br />

4.0 und wird seit Jahren<br />

vorangetrieben – selbstverständlich<br />

auch bei uns. Im Fokus stehen<br />

bei uns vor allem der Vertrieb,<br />

das Marketing beispielweise<br />

bzgl. ISO 13399 und unsere<br />

Produktion. Wichtig ist, dass Digitalisierung<br />

immer einen Nutzen<br />

schafft. Digitalisierung als<br />

Selbstzweck hilft nicht weiter.<br />

Stefan Zecha: In diesem Fall<br />

eindeutig ein Segen. Trotz wegfallenden<br />

Messen, Vertriebsbesuchen<br />

und verschiedenen Arbeitsgruppen-<br />

und Schichtmodellen<br />

wie etwa Home-Office muss<br />

ein Wissens- und Kommunikationsaustausch<br />

stattfinden. Corona<br />

hat somit den Fortschritt bei<br />

digitalen Kommunikationsmitteln<br />

vorangetrieben und digitale<br />

Meetings sind nun ein fester Bestandteil<br />

unseres Arbeitsalltags –<br />

schnell, unkompliziert und vor<br />

allem gesundheitsschützend.<br />

Worin besteht aus Ihrer Sicht<br />

die größte Herausforderung<br />

und wie wird sie gemeistert?<br />

Gerhard Melcher: Die Reisebeschränkungen<br />

sind die größte<br />

Herausforderung derzeit. Durch<br />

die vielen Videokonferenzen<br />

werden die meisten Themen gemeistert.<br />

Neue Themen können<br />

aber leider sehr schwierig ohne<br />

persönlichen Kontakt abgehandelt<br />

werden.<br />

Thierry Wolter: Die kontinuierliche<br />

Weiterbildung des Personals<br />

und das Abholen der Kunden<br />

beim Thema Digitalisierung<br />

erfordern kontinuierlichen Einsatz<br />

und eine ständige Anpassung<br />

an die neuesten Entwicklungen.<br />

Intern gilt es beispielsweise<br />

auch den bereits seit 30<br />

Jahren an der Maschine stehenden<br />

Techniker und das Personal<br />

in der Verwaltung an die neuen<br />

Erfordernisse digitaler Lösungen<br />

heranzuführen, um in den internen<br />

Abläufen maximal von<br />

den Vorteilen digitaler Lösungen<br />

profitieren zu können. Die Arbeitsplätze<br />

gewinnen dadurch<br />

an Qualität und werden interessanter.<br />

Zugleich ist eine Weiterqualifizierung<br />

der Mitarbeiterinnen<br />

und Mitarbeiter notwendig.<br />

Deshalb ist das Thema lebenslanges<br />

Lernen aktueller als<br />

je zuvor.<br />

Gleiches gilt natürlich aufseiten<br />

unserer Kunden. Als Lieferant haben<br />

wir darüber hinaus jedoch<br />

die Aufgabe, unseren Kunden<br />

die Vorteile digitaler Lösungen<br />

aufzuzeigen und – noch mehr<br />

als bei einem klassischen Werkzeug<br />

– sie bei der Implementierung<br />

zu unterstützen. Ein Produkt<br />

wie ToolScope kann eine<br />

mächtige Lösung sein. Doch damit<br />

der Kunde es optimal nutzen<br />

kann, müssen wir ihn entsprechend<br />

unterstützen. Ein gutes<br />

Produkt zu erfinden und zu entwickeln<br />

genügt nicht. Um richtige<br />

Mehrwerte zu schaffen,<br />

muss man den Kunden auch<br />

beim Einsatz begleiten.<br />

Markus Horn: Wir als Hersteller<br />

von Präzisionswerkzeugen<br />

gehören zu einer höchst innovativen<br />

Branche. Innovationen fanden<br />

seit Beginn der Pandemie<br />

im üblichen Umfang statt. Das<br />

Thierry Wolter<br />

Vorstandsmitglied<br />

Ceratizit<br />

Stefan Zecha<br />

Geschäftsführer der<br />

ZECHA Hartmetall-<br />

Werkzeugfabrikation GmbH<br />

<strong>dihw</strong> 13 · 1 <strong>2021</strong> 9

News & Facts Interview<br />

Problem war und ist eher, diese<br />

zu kommunizieren, da Besuche<br />

bei Kunden erst wegfielen und<br />

bis heute noch eingeschränkt<br />

sind. Auch der wichtige Kommunikationskanal<br />

„Messe“ steht aktuell<br />

nicht zur Verfügung – zumindest<br />

nicht als Präsenzveranstaltung.<br />

Digitale Lösungen können<br />

dies nicht auffangen, sind<br />

aber zumindest eine Möglichkeit,<br />

hier aktiv entgegenzuwirken.<br />

Ein erster Lichtblick zum<br />

Thema Präsenzveranstaltungen<br />

könnte die Moulding Expo der<br />

Messe Stuttgart im Juni sein. Ich<br />

drücke uns allen die Daumen,<br />

dass sich die Situation bis dahin<br />

soweit entspannt hat, dass solche<br />

Events wieder möglich sind<br />

und bin persönlich davon überzeugt,<br />

dass mit den Hygienekonzepten<br />

der Messen ein sicherer<br />

Besuch möglich ist.<br />

Stefan Zecha: Auch wenn digitale<br />

Kommunikationsmittel oftmals<br />

eine gute Alternative bieten,<br />

kann ein persönlicher Austausch<br />

dadurch niemals vollständig<br />

ersetzt werden. Gerade Unternehmen,<br />

die von Technologien<br />

leben, werden in ihrer Innovationskraft<br />

stark gebremst.<br />

Die Impfmittel geben hier erste<br />

Hoffnung.<br />

Kann die derzeitige Lage auch<br />

ein geeigneter Zeitpunkt sein,<br />

um sich als Unternehmen für<br />

die Zukunft aufzustellen?<br />

Gerhard Melcher: Corona hat<br />

keine neuen Trends hervorgerufen,<br />

aber bestehende Trends<br />

sehr beschleunigt. Darauf muss<br />

man jetzt das Unternehmen<br />

ausrichten, um beim nächsten<br />

Wachstum dabei zu sein und das<br />

Unternehmen nachhaltig und<br />

langfristig abzusichern.<br />

Thierry Wolter: Es ist nicht<br />

nur eine gute Gelegenheit, sondern<br />

geradezu ein Muss. Viele<br />

Gewissheiten wurden durch die<br />

Pandemie über den Haufen geworfen,<br />

was Anpassungen von<br />

Seiten der Industrie erfordert.<br />

Letztlich ist die Pandemie aber<br />

nur ein Beschleuniger, denn Anpassungen<br />

an sich ändernde<br />

Gegebenheiten sind für Unternehmen<br />

Teil der täglichen Arbeit.<br />

Ein Unternehmen, dass sich<br />

nicht ständig in Frage stellt, hat<br />

langfristig gegen die Konkurrenz<br />

keine Chance. Aus eigener<br />

Erfahrung kann ich sagen, dass<br />

ein gewisser Abschwung speziell<br />

im Automobilbereich bereits vor<br />

der Krise feststellbar war, weshalb<br />

wir bereits Pläne für eine interne<br />

Umstrukturierung in der<br />

Schublade hatten. Das Denken<br />

in Szenarios hat uns im letzten<br />

Jahr sehr dabei geholfen, schnell<br />

auf die Folgen der Krise zu reagieren.<br />

Markus Horn: Im Idealfall hat<br />

man bereits die letzten zwölf<br />

Monate dazu genutzt, dies tun.<br />

Denn unter normalen Umständen<br />

bleibt oft gar nicht die Zeit,<br />

Prozesse, Strategien und andere<br />

Dinge flächendeckend und groß<br />

angelegt umzusetzen. Daher<br />

kann auch jetzt noch ein guter<br />

Zeitpunkt dafür sein. Da ich von<br />

einer Erholung der wirtschaftlichen<br />

Lage im verarbeitenden Gewerbe<br />

in absehbarer Zeit ausgehe,<br />

sollte man das Thema zeitnah<br />

angehen. Wir für unseren Teil haben<br />

dies nicht nur im Hinblick auf<br />

unsere Strukturen und Prozesse<br />

umgesetzt, sondern auch in Bezug<br />

auf unsere Produkte.<br />

Stefan Zecha: Bei ZECHA fordert<br />

COVID-19 die Digitalisierung<br />

und fördert im Gegenzug<br />

den Zusammenhalt und die Effizienz<br />

im Unternehmen. Vieles<br />

kostet dabei Kraft, doch wir nutzen<br />

gemeinsam diese Hürde als<br />

Gelegenheit zum Umdenken.<br />

Gerade die Vertriebsaktivitäten<br />

müssen angepasst, Netzwerke<br />

aufgebaut und durch Kooperationen<br />

mit Hochschulen, Universitäten<br />

und mit Hilfe von öffentlichen<br />

Mitteln langfristige Innovations-<br />

und Zukunftsprojekte realisiert<br />

werden.<br />

Ausblick: Was erwarten Sie für<br />

Ihr Unternehmen von <strong>2021</strong>?<br />

Gerhard Melcher: Dass ab<br />

Mitte des Jahres wieder Planungssicherheit<br />

eintritt und der<br />

Umsatz wieder gegenüber 2020<br />

wächst, aber noch unter 2019<br />

bleiben wird.<br />

Thierry Wolter: Die Aussichten<br />

für <strong>2021</strong> sind insgesamt<br />

deutlich besser als für das vergangene<br />

Jahr. Ein einfaches Zurück<br />

auf das Vorkrisenniveau erwarten<br />

wir aber nicht, denn<br />

viele Branchen werden längere<br />

Zeit brauchen, um sich zu erholen.<br />

Die Luftfahrt ist sicherlich<br />

am schwersten betroffen.<br />

Das wird, abhängig vom Verlauf<br />

der nächsten Monate, mindestens<br />

drei bis vier Jahre dauern.<br />

Und auch im Automotive-Bereich<br />

wird der Aufschwung sich<br />

in den meisten Regionen der<br />

Welt ein wenig hinziehen. Mit<br />

Abschluss unserer Restrukturierungsmaßnahmen<br />

sehe ich uns<br />

aber auch für dieses „New Normal“<br />

bestens gerüstet.<br />

Markus Horn: <strong>2021</strong> wird kein<br />

einfaches Jahr werden, denn der<br />

politische Rahmen wird fast wöchentlich<br />

umgestaltet. Wir haben<br />

uns im letzten Jahr nicht<br />

ausgeruht und können bisher für<br />

das Jahr <strong>2021</strong> eine positive wirtschaftliche<br />

Entwicklung feststellen.<br />

Deswegen planen wir zum<br />

jetzigen Zeitpunkt, in diesem<br />

Jahr sehr nah an die Zahlen von<br />

2019 zu kommen.<br />

Stefan Zecha: Jede Krise beginnt<br />

im Kopf und endet im<br />

Kopf. Schritt für Schritt kehrt in<br />

unserem Haus die Zuversicht zurück,<br />

denn wir haben uns auf die<br />

Situation eingestellt und wir sehen,<br />

es geht. Durch positives<br />

Denken können wir viel bewegen<br />

und das ist auch an neuen<br />

Projekten und einem Plus im<br />

Auftragseingang zu sehen. Wir<br />

blicken optimistisch auf die kommenden<br />

Monate.<br />

Weitere Infos: www.boehlerit.com; www.ceratizit.de; www.phorn.de; www.zecha.de<br />

10 <strong>dihw</strong> 13 · 1 <strong>2021</strong>

News & Facts Personalien<br />

Neuer Geschäftsführer bei<br />

Mahr<br />

Das traditionsreiche Göttinger Familienunternehmen<br />

Mahr hat seine Geschäftsführung erweitert: Dr. Lutz Aschke<br />

verantwortet seit dem 1. Januar <strong>2021</strong> weltweit die Bereiche<br />

Human Resources, Controlling & Finanzen sowie IT. Darüber<br />

hinaus ist er für die Business Unit Metering Systems zuständig.<br />

Dr. Aschke übernimmt damit die operativen Zuständigkeiten<br />

von CEO Stephan Gais, der im Laufe des Jahres in den Beirat<br />

der Mahr Gruppe wechseln wird.<br />

Dr. Aschke studierte und promovierte<br />

an der Ruhr Universität Bochum<br />

im Fach Physik und hat Zusatzausbildungen<br />

in Betriebswirtschaft und den<br />

Arbeitswissenschaften. Danach war<br />

er in verschiedenen Fach- und Führungspositionen<br />

bei international agierenden<br />

Technologieunternehmen tätig<br />

– zuletzt innerhalb der TRUMPF-<br />

Gruppe als CFO der Lasertechniksparte<br />

und als Geschäftsführer des<br />

neuen Geschäftsfeldes „Photonic Components“. Als neuer<br />

Chief Financial & Chief Information Officer (CFO/CIO) von<br />

Mahr verfügt Dr. Aschke somit neben einer umfassenden<br />

Technikexpertise über wertvolle Erfahrungen in der kaufmännischen<br />

Unternehmensführung.<br />

weitere Infos: www.mahr.de<br />

Wechsel in der Vertriebsleitung<br />

Beim weltweit führenden Schleifmittelhersteller Saint-<br />

Gobain Abrasives im Bereich Engineering Markets folgt<br />

Dr.-Ing. Stefan Kemethmüller<br />

dem bisherigen Verantwortlichen<br />

Thomas Kaftal und zeichnet<br />

ab Januar <strong>2021</strong> verantwortlich<br />

als neuer Sales Director Engineering<br />

Markets D/A/CH.<br />

Dr.-Ing. Stefan Kemethmüller<br />

begann seinen beruflichen Werdegang<br />

im Anschluss seiner Promotion<br />

im Bereich Werkstoffwissenschaften<br />

Glas und Keramik<br />

an der Friedrich-Alexander-<br />

Universität Erlangen-Nürnberg im Entwicklungsteam eines<br />

Herstellers für Mikroelektronik. 2009 wechselte er dort in den<br />

Vertrieb und führte ihn ab 2011 als Head of Sales.<br />

Seit 2014 war der 47-jährige als Market Manager Ceramic Systems<br />

Europe bei Saint-Gobain Performance Ceramics and Refractories<br />

tätig. In den folgenden Jahren verantwortete er ab<br />

2017 als Sales Director Engineered Ceramics Europe die Geschäfte<br />

und entwickelte sie kontinuierlich weiter.<br />

weitere Infos: www.saint-gobain-abrasives.com<br />

Geschäftsleitung bei MAS<br />

erweitert<br />

Seit dem 1. Januar <strong>2021</strong> ist Mattias Bauz neben Steffen<br />

und Jochen Schmigalla, die bisher schon und auch künftig die<br />

Geschäfte führen, als weiterer Geschäftsführer<br />

bei der MAS GmbH<br />

und der MAS Produktions GmbH<br />

in Leonberg tätig. Seine berufliche<br />

Laufbahn begann Mattias Bauz im<br />

Jahr 2012 als Zerspanungstechniker<br />

im Außendienst beim Werkzeugund<br />

Fertigungsspezialisten in Leonberg.<br />

Bereits seit dem Jahr 2018 bekleidete<br />

er die Position des Technischen<br />

Leiters und ist seither handlungsbevollmächtigt<br />

für die MAS GmbH und die MAS Produktions<br />

GmbH.<br />

COMPREHENSIVE. CONNECTED. CLEAR.<br />

kapp-niles.com<br />

Als ausgebildeter Meister der Feinmechanik und geprüfter<br />

Technischer Betriebswirt verfügt Mattias Bauz zum einen über<br />

umfassende Kenntnisse der spanenden Fertigungstechnik,<br />

zum anderen über weitreichende Erfahrungen im Management.<br />

In seinen bisherigen Positionen bei MAS hat er zudem<br />

seine Qualität im Führen von Mitarbeiterteams bewiesen.<br />

weitere Infos: www.mas-tools.de

News & Facts Personalien<br />

Neue Doppelspitze bei Vollmer<br />

Jürgen Hauger ergänzt die Geschäftsführung<br />

Jürgen Hauger verstärkt seit Anfang November die Geschäftsführung<br />

des Biberacher Maschinenbauers Vollmer. Gemeinsam<br />

mit dem langjährigen Geschäftsführer, Dr. Stefan<br />

Brand, wird er im Führungsduo die Geschicke des Traditionsunternehmens<br />

leiten. Hauger ist bereits seit 25 Jahren für<br />

Vollmer tätig und verantwortet<br />

zukünftig in der Geschäftsführung<br />

die Bereiche Vertrieb,<br />

Marketing und Dienstleistungen.<br />

Brand zeichnet sich<br />

weiterhin verantwortlich für<br />

Technologie, Produktion, Logistik<br />

und Verwaltung.<br />

„Die zunehmende Komplexität<br />

der Aufgaben und die konsequente<br />

Weiterverfolgung<br />

unserer erfolgreichen Strategie<br />

erfordern eine breitere Aufstellung der Geschäftsführung“,<br />

erklären Brand und Hauger. „Mit der Verteilung der Managementverantwortung<br />

auf mehreren Schultern wollen wir unsere<br />

Marktposition stärken und ausbauen.“<br />

Vollmer hat sich bewusst für eine Besetzung aus den eigenen<br />

Reihen entschieden, da Hauger neben langjährigen Führungsund<br />

Vertriebskompetenzen auch eine klare Wertorientierung<br />

mitbringt, die das familiengeprägte Unternehmen auszeichnet:<br />

Der Maschinenbautechniker ist bereits seit 25 Jahren für<br />

Vollmer tätig und leitet seit 2008 als Prokurist den Bereich<br />

Vertrieb und Marketing der weltweiten Vollmer Gruppe.<br />

Davor sammelte er umfangreiche Erfahrungen im internationalen<br />

Umfeld. So war er unter anderem über viele Jahre erfolgreich<br />

als Geschäftsführer in den Vollmer Niederlassungen<br />

in Brasilien und Italien tätig.<br />

weitere Infos: www.vollmer-group.com<br />

Mit der vierten Familiengeneration<br />

weiter auf Erfolgskurs<br />

Der Schmierstoffhersteller Rhenus Lub stellt die Weichen<br />

für die Zukunft: Seit dem 21. Januar <strong>2021</strong> sind mit Isabella<br />

Kleeschulte, Désirée Reiners, Caroline Reiners und Christopher<br />

Reiners alle Kinder von Inhaber Dr. Max Reiners als Gesellschafter<br />

am Familienunternehmen beteiligt. Gemeinsam mit ihrem<br />

Vater blicken sie erwartungsfroh auf die bevorstehenden Aufgaben.<br />

Das gemeinsame Ziel: Rhenus Lub erfolgreich in die Zukunft<br />

führen und die Stellung als innovationsgetriebenes und<br />

zuverlässiges Familienunternehmen weiter ausbauen.<br />

Impulse aus der jungen Generation<br />

Mit dem Eintritt der neuen Gesellschafter setzt Rhenus Lub<br />

ein starkes Zeichen für die Sicherung der Zukunft des Unter-<br />

Désirée Reiners, Isabella Kleeschulte, Dr. Max Reiners, Christopher<br />

Reiners, Caroline Reiners (v. l. n. r.).<br />

nehmens, um weiterhin ein verantwortungsvoller Partner seiner<br />

Kunden zu sein. „Für den erfolgreichen Fortbestand eines<br />

Familienunternehmens ist es entscheidend, dass rechtzeitig<br />

eine klare Nachfolgeregelung getroffen wird“, erklärt Dr. Max<br />

Reiners und ergänzt: „Die vier neuen Gesellschafterinnen und<br />

Gesellschafter sind zu gleichen Teilen am Unternehmen beteiligt.<br />

Das fördert den Zusammenhalt der Geschwister und<br />

damit den langfristigen Fortbestand von Rhenus Lub als Familienunternehmen.“<br />

Gleichzeitig gibt die junge Generation<br />

wichtige Impulse für die ökologische und digitale Transformation<br />

von Rhenus Lub.<br />

Die Geschäftsführung bei Rhenus Lub bleibt unverändert.<br />

Dr. Max Reiners trägt weiterhin gemeinsam mit Dr. Frank<br />

Hentrich und Meinhard Kiehl die Verantwortung für das Unternehmen.<br />

weitere Infos: www.rhenuslub.de<br />

MAPAL Geschäftsleitung stellt<br />

sich breiter auf<br />

MAPAL hat die vergangenen Monate unter anderem genutzt,<br />

um sich organisatorisch neu auszurichten. Die neue<br />

Ausrichtung konzentriert sich noch stärker an den Kernprozessen<br />

und Schwerpunktthemen von MAPAL. Die MAPAL<br />

Geschäftsleitung wächst dadurch von drei auf fünf Mitglieder.<br />

Neben dem Geschäftsführenden Gesellschafter sowie den bisherigen<br />

Mitgliedern Dr. Ralf Herkenhoff und Dr. Michael Fried,<br />

gehören seit dem 1. Oktober 2020 Siegfried Wendel (62)<br />

und Jacek Kruszynski (58) zur Geschäftsleitung.<br />

Nach über 40 Jahren bei MAPAL und langer Mitgliedschaft<br />

in der erweiterten Geschäftsleitung wurde Siegfried Wendel<br />

zum Chief Sales Officer (CSO) berufen. Er verantwortet den<br />

Vertrieb weltweit sowie die einzelnen Vertriebskanäle. Jacek<br />

Kruszynski, der seit Januar 2020 Mitglied der erweiterten Geschäftsleitung<br />

von MAPAL war, ist seit dem 1. Oktober neuer<br />

Chief Technical Officer (CTO). Unter seiner Leitung stehen die<br />

Bereiche Produkt- und Marktsegmentmanagement sowie Forschung<br />

und Entwicklung.<br />

weitere Infos: www.mapal.com<br />

12 <strong>dihw</strong> 13 · 1 <strong>2021</strong>

News & Facts Markt<br />

Präzisionswerkzeuge<br />

Branche trotz großer Planungsunsicherheit zuversichtlich<br />

„Die deutschen Präzisionswerkzeuge-Hersteller mussten<br />

2020 einen Umsatzrückgang von 23 Prozent hinnehmen“,<br />

teilte Stefan Zecha, Vorsitzender des Fachverbands Präzisionswerkzeuge<br />

im VDMA anlässlich der Online-Pressekonferenz<br />

Ende Januar mit und ergänzte: „Trotz aller Unwägbarkeiten<br />

sind wir zuversichtlich, in diesem Jahr einen Produktionswert<br />

von rund 9,4 Milliarden Euro erreichen zu können.“<br />

Corona kam als Brandbeschleuniger auf das bereits seit 2019<br />

lodernde Feuer einer Krise in wichtigen Kundensegmenten,<br />

wie der Automobilindustrie und dem Maschinenbau. Zecha:<br />

„Allerdings hat uns gerade im vergangenen Jahr gerettet, dass<br />

unsere Kunden mit neuen Werkzeugkonzepten Produktivitätsgewinne<br />

ohne große Investitionen realisieren können.“ Entsprechend<br />

mager fiel dafür das Erstausrüstungsgeschäft 2020<br />

aus. Die exportlastige Branche konnte lediglich auf dem chinesischen<br />

Markt größere Verluste verhindern. In allen anderen<br />

Ländern inklusive dem Heimatmarkt ging das Geschäft<br />

stark zurück. Nach Aussage verschiedener Unternehmen ist<br />

seit November wieder ein positiver Trend bei den Aufträgen<br />

zu spüren. Das macht die Werkzeughersteller zuversichtlich,<br />

dass sich der Investitionsknoten in absehbarer Zeit löst.<br />

Die größte Herausforderung für das sehr beratungsintensive<br />

Geschäft mit Präzisionswerkzeugen war der pandemiebedingte<br />

Wegfall von Kundenbesuchen und Präsenzmessen.<br />

„Deshalb wurden die neuen digitalen Wissenstransfer- und<br />

Kontaktbörsen, wie das Innovationsforum Präzisionswerkzeuge<br />

– IFP 2020 der Partner GFE Schmalkalden und VDMA<br />

Präzisionswerkzeuge oder die METAV Websessions von Kunden<br />

wie Herstellern dankbar angenommen“, sagte Zecha.<br />

Auf die Entwicklung in wichtigen Kundenbranchen<br />

warf Stefan Zecha ebenfalls einen Blick<br />

Die Weltautomobilproduktion hat 2020 einen beispiellosen<br />

Rückgang um 16 Prozent erlebt. Ohne Ausnahme ging in allen<br />

Automobilproduktionsländern im letzten Jahr die Fertigung<br />

von Fahrzeugen deutlich zurück. In Deutschland beispielsweise<br />

sank die Pkw-Produktion auf die niedrigste Stückzahl<br />

seit dem Jahr 1975. Immerhin zeigte das zweite Halbjahr<br />

bei der weltweiten Automobilproduktion einen positiven<br />

Trend und macht Mut für <strong>2021</strong>. Insbesondere in China, aber<br />

auch in vielen anderen Ländern lief es zunehmend wieder<br />

deutlich besser, weswegen China einen Rückgang von insgesamt<br />

nur acht Prozent verzeichnen konnte.<br />

Der Maschinenbau als zweite große Kundenbranche blieb in<br />

Deutschland um 14 Prozent unter dem Vorjahr. Weltweit sehen<br />

wir einen Rückgang um 6 Prozent und prognostizieren<br />

in einem Basisszenario ein weltweites Wachstum um sieben<br />

Prozent für <strong>2021</strong>. Für den deutschen Maschinenbau erwartet<br />

der VDMA ein Wachstum um vier Prozent. Die Luftfahrtindustrie<br />

hat ihre Produktionskapazitäten 2020 schnell und langfristig<br />

deutlich gekappt. Hier ging die Produktion um ca. 40<br />

Prozent zurück und auch für <strong>2021</strong> ist keine große Belebung<br />

zu erwarten. Anders die Medizintechnik. Hier war das Bild un-<br />

einheitlich. Insbesondere in den für die Zerspanwerkzeuge<br />

wichtigen Segmenten wie Hüft- und Kniegelenke, Knochenschrauben<br />

und Implantate sanken sie deutlich. Entsprechende<br />

Operationen wurden verschoben oder abgesagt, um Betten<br />

für Covid-Patienten freizuhalten. Menschen unterzogen<br />

sich aus Furcht vor Ansteckung keinen chirurgischen Eingriffen.<br />

All dies sollte sich in diesem Jahr hoffentlich mit zunehmender<br />

Durchimpfung der Bevölkerung nach und nach wieder<br />

ändern.<br />

Laborservice<br />

für höchste Ansprüche<br />

Qualitätsanalyse & -kontrolle<br />

Aufbereitung & Recycling<br />

Individuelle Beratung<br />

Tel. +49 33205 746 0<br />

service@vdiamant.de • vdiamant.de<br />

Superabrasives • Geräte • Service • Werkzeuge<br />

weitere Infos: www.pwz.vdma.org<br />

Ihr Partner für<br />

Diamant & CBN<br />

<strong>dihw</strong> 13 · 1 <strong>2021</strong> 13

News & Facts Markt<br />

Verzahnte Kooperation und branchenübergreifende<br />

Zusammenarbeit<br />

Noch einmal den Zollstock angelegt und dann steht die<br />

neue Verzahnschleifmaschine LGG 280 punktgenau an ihrem<br />

neuen Einsatzort: in der Fertigungslinie 3 der Liebherr-<br />

Aerospace-Niederlassung in Friedrichshafen. Zuvor hatte sie<br />

sich auf die Reise aus dem Liebherr-Werk in Kempten an den<br />

Bodensee gemacht. Damit war der letzte Schritt der Kooperation<br />

zwischen der Liebherr-Verzahntechnik in Kempten und<br />

dem Liebherr-Werk in Friedrichshafen getan.<br />

Die spezielle Aerospace-Anwendung auf der neuen Verzahnschleifmaschine<br />

LGG 280 ist eine gemeinsame Entwicklung<br />

der Liebherr-Verzahntechnik in Kempten und dem Werk der<br />

Liebherr-Aerospace in Friedrichshafen. Mit der neuen Anwendung<br />

ist die jetzt installierte LGG 280 in der Lage, sehr kleine<br />

und hochwertige Bauteile zu schleifen, die den hohen Präzisionsanforderungen<br />

in der Luftfahrtbranche gerecht werden.<br />

linie haben wir für die Anforderungen unserer Kunden optimale<br />

Voraussetzungen geschaffen“, so Arnold Zeiser.<br />

Planetenräder in hoher Verzahnungsqualität<br />

Integriert in die neue Fertigungslinie 3 im Liebherr-Werk in<br />

Friedrichshafen, werden auf der neuen LGG 280 sogenannte<br />

Planetenräder – auch Umlaufgetriebe genannt – gefertigt.<br />

Diese bestechen durch eine hohe Verzahnungsqualität und<br />

Oberflächengüte. Die Besonderheit ist die neu entwickelte<br />

Vorsatzspindel, die zur Fertigung sehr kleiner und hochwertiger<br />

Bauteile eingewechselt werden kann.<br />

weitere Infos: www.liebherr.com<br />

TYROLIT übernimmt Bibielle<br />

Ende Juli 2020 akquirierte die TYROLIT Gruppe die Bibielle<br />

S.p.A. – ein führender Hersteller von hochwertigem dreidimensionalen<br />

Schleifmaterial – und schloss damit die Produktlücke<br />

in der Oberflächenbearbeitung.<br />

Als führender Anbieter von Schleif- und Abrichtwerkzeugen<br />

bot TYROLIT bereits ein umfassendes Portfolio an Schleiflösungen<br />

für viele Branchen an. Mit der Integration des hochspezialisierten<br />

Bibielle-Sortiments ist TYROLIT nun in der<br />

Lage, alle Bedürfnisse in den Bereichen Schleifen, Polieren,<br />

Finishing und Oberflächenbearbeitung zu erfüllen, bis hin zu<br />

den meisten Nischenanforderungen der Kunden.<br />

Die neue Verzahnschleifmaschine LGG 280: speziell ausgelegt für<br />

den Aerospace-Bereich.<br />

Eine wichtige Komponente sind dabei die Schleifscheiben –<br />

sogenannte CBN-Scheiben. Sie wurden ebenfalls innerhalb<br />

der Firmengruppe Liebherr gefertigt und stammen aus dem<br />

Werk in Ettlingen.<br />

Branchenübergreifende Zusammenarbeit<br />

Dabei scheinen die beiden Branchen Luftfahrt und Verzahntechnik,<br />

auf den ersten Blick nicht viele Berührungspunkte<br />

zu haben. Doch die gemeinsame Technologie-<br />

Entwicklung auf der neuen LGG 280 beweist das Gegenteil:<br />

Die hohen Anforderungen der Luftfahrtbranche<br />

kombiniert mit der hohen Präzision der Verzahntechnik<br />

sind die Basis für die branchenübergreifende Zusammenarbeit.<br />

Beide Seiten profitieren vom internen Knowhow:<br />

„Die Kooperation für die neue LGG 280 ist das beste<br />

Beispiel für die Fertigungstiefe von Liebherr. Durch<br />

den internen Wissenstransfer und mit der Integration<br />

der neuen Verzahnschleifmaschine in unsere Fertigungs-<br />

Die Basisrohstofffaser wird im hauseigenen Werk hergestellt<br />

und findet in unzähligen Vliesstoffanwendungen sowie in<br />

Oberflächenbehandlungsmaterialien Verwendung. Dadurch<br />

bleibt die Lieferkette kompakt und kurz und bietet auch außerhalb<br />

der traditionellen Zielindustrien ein großes strategisches<br />

Wachstumspotenzial.<br />

Eine breite Palette von Produkten zur Veredelung, Maskierung<br />

und Satinierung in Kombination mit hoher Reißfestigkeit<br />

bietet den Kunden die Voraussetzungen für das beste Finish<br />

überall dort, wo eine perfekte Oberfläche benötigt wird.<br />

Dazu gehören unter anderem Designobjekte, chirurgische Instrumente,<br />

Flugzeugtriebwerke und Turbinenkomponenten,<br />

Leitschaufeln, Metallteile für Boote, Tanks und Verarbeitungswerkzeuge<br />

für Chemikalien und Lebensmittel, Besteck und<br />

Schmuck.<br />

Der reibungslose Übergang von Bibielle S.p.A. in die TYROLIT<br />

Gruppe stellt sicher, dass kein Know-how verloren geht und<br />

Ressourcen und Erkenntnisse gebündelt werden, um eine<br />

noch stärkere Marktposition zu schaffen. Sowohl TYROLIT- als<br />

auch Bibielle-Kunden werden von der Übernahme durch die<br />

Schaffung eines One-Stop-Shops und eines erweiterten Vertriebsnetzes<br />

profitieren.<br />

weitere Infos: www.tyrolit.group<br />

14 <strong>dihw</strong> 13 · 1 <strong>2021</strong>

Technologievorsprung durch Investition in der Sinterei<br />

News & Facts Markt<br />

Die österreichischen Hartmetall- und Schneidstoffexperten<br />

von Boehlerit wollen auch in Zukunft an der Technologiespitze<br />

mitspielen und haben sich deshalb einem Wachstumskurs<br />

verschrieben – mit Investitionen in den Vertrieb, in die<br />

Produkte und die Produktion. Immer speziellere Materialien<br />

stellen höchste Anforderungen an die Werkzeuge, die Ansprüche<br />

an die Qualität steigen weiter.<br />

Im Rahmen der Qualitäts- und Automatisierungsoffensive<br />

hat Boehlerit ein umfassendes Investitionspaket beschlossen,<br />

welches ganz konkret die drei entscheidenden Faktoren seiner<br />

Produkte – Substrat, Schneidkantenzurichtung und Beschichtung<br />

– adressiert. Im Frühjahr 2020 ist das Investitionspaket<br />

bereits zu etwa 90 Prozent umgesetzt. Beschafft wurden vier<br />

Sinteröfen, die einige ältere Öfen unterschiedlicher Hersteller<br />

ersetzen, sowie eine große 5-Achsen-Dreh/Fräs-Maschine,<br />

auf der Preforms gefertigt werden. Außerdem sorgen sechs<br />

neue Schleifmaschinen für Wendeplatten für eine langfristige<br />

Sicherstellung des hohen Qualitätsniveaus.<br />

Im Produktionsbereich der Sinterei hat Boehlerit in vier High-<br />

End-Anlagen (zwei Drucksinteranlagen und eine Vakuumsinteranlage<br />

für den Standort Kapfenberg, sowie eine Drucksinteranlage<br />

zur Kapazitätserweiterung am Standort Türkei) investiert,<br />

die nicht nur einer einheitlichen Wartung unterliegen,<br />

sondern auch durch entsprechende digitale Schnittstellen<br />

von zu Hause aus überwacht werden können.<br />

Die neuen Sinteranlagen<br />

Die Vakuumsinteranlage, zum Entwachsen und Vorsintern von<br />

Pressteilen mit Paraffin, bietet ein um 35 Prozent höheres Füllvolumen,<br />

eine um eine Stunde verkürzte Abkühlphase sowie<br />

einen enorm leistungsstarken Wärmeaustauscher. Darüber hinaus<br />

ist dieser Sinterofen alternativ auch für Strangpressprodukte<br />

mit Thylose-Binder geeignet. Die Drucksinteranlage<br />

zum Entwachsen unter Wasserstoff, zur Gasbehandlung (CH4)<br />

und zum Sintern von Hartmetall-Werkstücken ist von den Abmaßen<br />

mit der Vakuumsinteranlage kompatibel. Sie verfügt<br />

über eine zweite Entwachsungsstrecke, um eine besonders<br />

Der Produktionsleiter Martin Willinger ist stolz auf sein Team<br />

und auf die vielen Investitionen zur Absicherung des Standorts<br />

Kapfenberg.<br />

gleichmäßige und schnelle Entwachsung garantieren zu können.<br />

Drei Wasserstoff-Gaseinlassventile, ein Doppelplattenwärmetauscher<br />

der neuesten COD-Generation und ein Kühlgebläse<br />

zur besseren Gasumwälzung an jeder Kesseltür definieren<br />

den neuesten Sinterstandard bei Boehlerit.<br />

Einen absoluten Technikvorteil bietet die kleine Drucksinteranlage,<br />

welche in der Funktionalität der größeren entspricht,<br />

jedoch durch den kleinen Nutzraum sehr flexibel einsetzbar<br />

ist. Das verfügbare Schnellprogramm entspricht höchsten<br />

Qualitätsanforderungen und bietet einen enormen Produktionsvorteil<br />

hinsichtlich kleinerer Chargen. Somit können<br />

entsprechende Kundenwünsche rascher, effizienter und mit<br />

höchster Qualität umgesetzt werden.<br />

weitere Infos: www.boehlerit.com<br />

D-Coat komplett integriert<br />

Die D-Coat GmbH, ein führender deutscher Anbieter von<br />

Diamantbeschichtungs-Technologien, firmiert nun offiziell<br />

als „Oerlikon Balzers Coating Germany GmbH“. Der führende<br />

Beschichtungsspezialist<br />

mit Hauptsitz<br />

in Liechtenstein<br />

hatte das Unternehmen<br />

aus dem nordrhein-westfälischen<br />

Erkelenz Anfang<br />

2020 übernommen,<br />

um sein Repertoire<br />

von Oberflächen-Behandlungen<br />

insbesondere für Schneidwerkzeuge, die in der<br />

Luft- und Raumfahrt sowie in der Automobilindustrie Einsatz<br />

finden, zu erweitern.<br />

Jetzt sind die Produkt- und Serviceangebote von D-Coat vollständig<br />

in den Geschäftsbereich Oerlikon Balzers integriert.<br />

„Für unsere Kunden ändert sich dadurch außer dem Namen<br />

nichts. Alle Verträge, Verpflichtungen und Geschäfte haben<br />

weiterhin Gültigkeit, Qualität und Ansprechpartner bleiben<br />

bestehen“, informiert Gerhard Hagedorn, Leiter Kundenbetreuung<br />

Diamond in Erkelenz.<br />

Mit dem neuen Standort in Erkelenz erhält Oerlikon Balzers<br />

neben jenen in Luxemburg, den USA und Korea sein viertes<br />

und größtes Zentrum für Diamantbeschichtungen. Mit den<br />

mittels HFCVD-Technologie (Hot Filament Chemical Vapour<br />

Deposition) abgeschiedenen Diamantschichten wird das Portfolio<br />

durch Premiumprodukte ergänzt, die den höchsten Ansprüchen<br />

hinsichtlich Oberflächenbeschaffenheit und Werkzeugtoleranzen<br />

gerecht werden. Diese Vorteile kommen insbesondere<br />

bei Bohrungen in Faserverbundwerkstoffen und in<br />

der Herstellung von Graphitformen zum Tragen, in denen jeder<br />

Mikrometer zählt.<br />

weitere Infos: www.oerlikon.com/balzers/de<br />

<strong>dihw</strong> 13 · 1 <strong>2021</strong> 15

News & Facts Markt/Rezension<br />

Neues Jahr, neuer Name<br />

Die BIG KAISER GmbH firmierte zum 1. Januar <strong>2021</strong><br />

in BIG DAISHOWA GmbH um. Bereits seit der Gründung<br />

im Jahr 2010 ist das Unternehmen Teil der japanischen BIG<br />

DAISHOWA Gruppe, einem der weltweit führenden Produzenten<br />

von Präzisionswerkzeughaltern. Die Umfirmierung in<br />

BIG DAISHOWA GmbH erfolgt im Rahmen der internen Eingliederung<br />

in die neue Vertriebsorganisation des Mutterkonzerns.<br />

Udo Knöller, Geschäftsführer von BIG DAISHOWA GmbH, erklärt:<br />

„Die Namensänderung wird keine Auswirkungen auf<br />

unsere Kunden und Partner haben. Alle bestehenden Verpflichtungen<br />

und Verträge der BIG KAISER GmbH werden unverändert<br />

von der BIG DAISHOWA GmbH übernommen und<br />

alle persönlichen Ansprechpartner werden nach wie vor für<br />

Sie da sein.“<br />

Das eingespielte Team von Spezialisten für Anwendungstechnik<br />

und Fertigungsoptimierung verantwortet weiterhin den<br />

Direktvertrieb und die Unterstützung des wachsenden Netzwerks<br />

von Wiederverkäufern in ganz Deutschland.<br />

Die BIG DAISHOWA GmbH vertreibt die gesamte Produktpalette<br />

von BIG DAISHOWA und BIG KAISER, ihrem Schweizer<br />

Schwesterunternehmen, in Deutschland. Das Produktportfolio<br />

wird zu 100 Prozent in Japan und der Schweiz hergestellt<br />

und umfasst mehr als 20.000 Produkte.<br />

weitere Infos: www.big-daishowa.de<br />

Licht am Ende des Tunnels<br />

Für <strong>2021</strong> erwartet der VDW (Verein Deutscher Werkzeugmaschinenfabriken)<br />

für die deutsche Werkzeugmaschinenindustrie<br />

einen Produktionszuwachs von sechs Prozent auf<br />

rund 12,6 Mrd. Euro. Anlässlich der Jahrespressekonferenz des<br />

Verbands weist der Vorsitzende Dr. Heinz-Jürgen Prokop darauf<br />

hin, dass eine bessere Stimmung in der Wirtschaft die<br />

Investitionsbereitschaft fördert. „Nach zwei Jahren mit großer<br />

Zurückhaltung besteht Nachholbedarf“, sagt er. Der<br />

weltweite Einkaufsmanagerindex und das deutsche ifo-Geschäftsklima<br />

für die Investitionsgüterindustrie liegen auf<br />

Wachstumskurs.<br />

China übernimmt die Rolle des Treibers für die Weltwirtschaft.<br />

Auch die USA sorgen nach dem Wahlsieg von US-Präsident<br />

Biden für Schub. Insbesondere die Automobilindustrie,<br />

größter Abnehmer von Werkzeugmaschinen, profitiert vom<br />

Aufschwung in China. Elektronik, Nahrungsmittelverarbeitung,<br />

Logistik und Teile der Medizintechnik haben in der Krise<br />

ohnehin gute Geschäfte gemacht. Das setzt sich fort. Auch<br />

in Europa sollen die Investitionen nach hartem Einbruch wieder<br />

um zehn Prozent steigen. Nach zwei sehr schwierigen Jahren,<br />

wirkt sich das positiv auf die Werkzeugmaschinenindustrie<br />

aus.<br />

weitere Infos: www.vdw.de<br />

Buchtipp<br />

Abrasiva – Schleif- und Poliermittel der Metallverarbeitung<br />

in Geschichte, Archäologie und<br />

Experiment<br />

Der vierte Band der Reihe „Beiträge zur Technikgeschichte/<br />

Studies in the History of Technology“ ist aus dem Bedürfnis<br />

entstanden, die bekannten und die denkbaren Materialien zusammenzustellen,<br />

welche uns die Natur direkt oder indirekt<br />

zur Verfügung stellt und die sich zum Schleifen und Polieren<br />

von Metallen eignen. Zudem sollten natürliche Abrasiva aufgelistet,<br />

die Materialien gesammelt, ihre Anwendung rekonstruiert<br />

und die Erkenntnisse im archäologischen Experiment<br />

auf deren Effizienz in der Metallbearbeitung geprüft werden.<br />

Metalle schleifen und polieren in der Antike –<br />

Alte Quellen und neue Experimente<br />

Seit der Mensch seine Werkzeuge und Jagdwaffen herstellen<br />

kann, hat er sie auch geschliffen. Nach den ersten Werkstoffen<br />

Knochen, Geweih und Holz stellten später die Metalle<br />

besondere Anforderungen. Rohgüsse von Schmuck und Geräten<br />

sowie geschmiedete Werkzeuge und Waffen mussten<br />

überschliffen, Schneiden und Klingen geschärft und Oberflächen<br />

aus ästhetischen Gründen auch poliert werden.<br />

Welche Schleif- und Poliermittel die<br />

Handwerker der Antike hierfür verwendeten,<br />

ist kaum bekannt; die<br />

schriftlichen Quellen sind rar, und archäologische<br />

Befunde schwer zu erkennen<br />

und zu dokumentieren. Dieses<br />

Buch stellt zusammen, welche Abrasivmaterialien<br />

dem frühen Handwerk<br />

zur Verfügung standen, wo die<br />

Rohstoffe zu finden und wie die Materialien<br />

aufzubereiten sind. Die antiken<br />

Autoren, die diese Materialien erwähnten,<br />

werden zitiert, und mit Experimenteller Archäologie<br />

hat der Autor die Tauglichkeit und Effizienz aller Schleifgeräte,<br />

Schleifmittel und Polierstoffe getestet.<br />

Publiziert auf dem «Goldenen» Open Access<br />

Weg<br />

Diese Publikation ist als Printausgabe erschienen und kann<br />

gleichzeitig Open Access kostenlos genutzt werden (DOI:<br />

10.19218/3906897370). Damit unterstützen Autoren und Verlag<br />

den internationalen wissenschaftlichen Diskurs und die<br />

Forderung universitärer Einrichtungen nach freiem Zugang<br />

zu wissenschaftlicher Literatur. Die Publikation ist mit einer<br />

Creative Commons Attribution 4.0 International License geschützt.<br />

Alex R. Furger: „Abrasiva – Schleif- und Poliermittel der Metallverarbeitung<br />

in Geschichte, Archäologie und Experiment“;<br />

Beiträge zur Technikgeschichte Band 4; 120 Seiten, 115 Abbildungen;<br />

CHF/€/US$ 45.–; ISBN: 978-3-906897-37-0.<br />

weitere Infos: www.librumstore.com<br />

16 <strong>dihw</strong> 13 · 1 <strong>2021</strong>

News & Facts Veranstaltungen/Messe-Infos<br />

DiMaP 2.0 – Digital Machining<br />

Market Place<br />

Internationale Onlinekonferenz geht in die<br />

zweite Runde<br />

Da auch in diesem Halbjahr keine physischen Messen<br />

stattfinden können, geht das Erfolgsformat der DiMaP (Digital<br />

Machining Market Place) vom 16. bis zum 19. März in die<br />

zweite Runde. Nach dem erfolgreichen Start des Marktplatzes<br />

für die digitale Zerspanung im Frühjahr 2020 haben sich 16<br />

Firmen und Institute aus der gesamten zerspanenden Wertschöpfungskette,<br />

vom Forschungsinstitut bis zum Maschinenbauer,<br />

für die internationale Onlinemesse entschieden. Highlight<br />

des Formats sind Live-Darstellungen aus der Maschine,<br />

die zum Teil auch gemeinsam – von einem Maschinenbauer<br />

und einem Werkzeughersteller – durchgeführt werden. Der<br />

Gedanke dabei ist, digitale Lösungen aufeinander abgestimmt<br />

und real aus Sicht des Zerspanungsbetriebes darzustellen sowie<br />

Fragen der Teilnehmer live zu beantworten.<br />

DiMaP-Initiator und -Koordinator ist der drahtlose Sensorsystemhersteller<br />

für Überwachungs- und Steuerungsaufgaben,<br />

die pro-micron GmbH aus Kaufbeuren im Allgäu. Mithilfe<br />

von sensorischen Lösungen können Partner der zerspanenden<br />

Wertschöpfungskette ihre eigenen Angebote weiterentwickeln,<br />

neue Geschäftsmodelle einführen und gemeinsam<br />

den Standard in der digitalen Zerspanung setzen. So zeigen<br />

15 Technologieführer ihre Lösungen auch live in der Maschine<br />

rund um das Thema „digitale Zerspanung“.<br />

Der Fokus der DiMaP 2.0 liegt diesmal auf Anwendungen der<br />

digitalen Zerspanung. Neu ist das Format der Themenschwerpunkte<br />

– Aerospace & Leichtbau, Werkzeug & Formenbau<br />

und Powertrain jeweils am Vormittag der Messetage.<br />

weitere Infos: www.digital-machining.de<br />

Control <strong>2021</strong> nicht als<br />

Präsenzmesse!<br />

Die Entscheidung ist gefallen: Die 34. Control – Internationale<br />

Fachmesse für Qualitätssicherung – kann auch in diesem<br />

Jahr nicht als Präsenzveranstaltung stattfinden. Nach ausführlichen<br />

Rücksprachen mit Ausstellern und dem Messebeirat<br />

musste sich der Messeveranstalter P. E. Schall GmbH & Co.<br />

KG dazu entschließen, das Branchenhighlight, das für den 4.<br />

bis 7. Mai <strong>2021</strong> vorbereitet worden war, abzusagen.<br />

Die nächste Control als Präsenzveranstaltung findet vom<br />

3. bis 6. Mai 2022 statt.<br />

weitere Infos: www.control-messe.de<br />

METAV 2020 reloaded wird<br />

METAV digital<br />

VDW stellt neues Messekonzept vor<br />

„Wenn diese schwierige Zeit etwas Gutes hat, dann ist es,<br />

dass sie die Kreativität anregt“, betonte Dr. Wilfried Schäfer,<br />

Geschäftsführer des VDW (Verein Deutscher Werkzeugmaschinenfabriken)<br />

anlässlich der METAV 2020 reloaded Preview am<br />

10. Dezember 2020. Die Pressekonferenz sollte eigentlich auf<br />

die METAV 2020 reloaded im kommenden März vorbereiten.<br />

Nun wurde die Messe mit der METAV digital komplett neu erfunden.<br />

Sie wird vom 23. bis 26. März <strong>2021</strong> stattfinden.<br />

Dreifaches Networking – METAV digital steht<br />

auf drei Säulen<br />

Die virtuelle METAV im März dieses Jahres basiert auf drei<br />

Säulen: die Virtual Exhibition, intelligentes Matchmaking und<br />

Web-Sessions.<br />

In der Virtual Exhibition können Aussteller ihren digitalen dreidimensionalen<br />

Messestand in unterschiedlichen Größen und<br />

Varianten für ihren Onlineauftritt im eigenen Layout gestalten<br />

und mit digitalen Inhalten (z. B. Dokumentendownload<br />

für die Bereitstellung von Produktinformationen, Produktpräsentationen<br />

mit bewegten Produktbildern und 3-D-Modellen)<br />

füllen.<br />

Für die passgenaue Vermittlung von Ausstellern und Besuchern<br />

wurde das intelligente Matchmaking entwickelt. Über<br />

persönliche Profile können Interessen gematcht, Kontakte hergestellt,<br />

Termine vereinbart und Visitenkarten getauscht werden.<br />

Für die genaue Abstimmung sorgt der so genannte Matchingscore<br />

® , eine Prozentangabe, welche die Interessenübereinstimmung<br />

zweier Profile beschreibt.<br />

Das dritte Element, die Web-Sessions, sind bereits bekannt.<br />

Sie erreichen ihr Publikum online, live und weltweit. In 20-<br />

minütigen Vorträgen stellen die Aussteller ihre Produktinnovationen<br />

und interessante Anwendungsbeispiele mit multimedialer<br />

Unterstützung durch Animationen, Videos oder eingespielte<br />

Audiobeiträge vor. Stets angeschlossen ist eine Diskussionsrunde<br />

für den Austausch mit dem weltweiten Publikum.<br />

METAV digital bleibt auch in Zukunft für<br />

hybride METAV erhalten<br />

„Die METAV digital bietet nach unserer Einschätzung große<br />

Chancen vor dem Hintergrund der Marktbedürfnisse und der<br />

aktuellen Situation vieler Firmen, die jetzt sehr gut überlegen<br />

müssen, wie sie ihre Marketingbudgets mit dem größten Nutzen<br />

einsetzen“, betont Schäfer und kündigt an: „Hybride Messekonzepte<br />

sind die Zukunft. Die METAV digital wird uns auch<br />

in Zukunft als Ergänzung erhalten bleiben.“ Umgesetzt werden<br />

soll das Hybridkonzept bereits auf der METAV 2022, die<br />

vom 8. bis 12. März 2022 mit der Messe Düsseldorf veranstaltet<br />

wird.<br />

weitere Infos: www.metav.de<br />

<strong>dihw</strong> 13 · 1 <strong>2021</strong> 17

Werkstoffe<br />

Leistung steigern mit Diamant<br />

Multilayer-Diamantschichten auf Wendeschneidplatten<br />

Wer denkt, Diamantbeschichtungen<br />

seien nur für Schaftwerkzeuge geeignet<br />

und auf Wendeplatten gehöre in<br />

entsprechenden Anwendungen immer<br />

PKD, der irrt: Diamantschichten sind<br />

auch hervorragend für Wendeschneidplatten<br />

einsetzbar. Die Werkzeuge erreichen<br />

ausgezeichnete Ergebnisse bei der<br />

Zerspanung von CFK und GFK, Graphit,<br />

NE-Metallen und Kunststoff.<br />

In vielen Branchen wie der Luft- und<br />

Raumfahrt oder dem Werkzeug- und<br />

Formenbau sind Schaftwerkzeuge<br />

mit Multilayer-Diamantschichten von<br />

CemeCon nicht mehr wegzudenken. Mit<br />

ihren nanokristallinen, extrem glatten<br />

und harten Oberflächen sind sie in<br />

puncto Leistung, Qualität und Präzision<br />

anderen Lösungen oftmals überlegen.<br />

Und auch mit diamantbeschichteten<br />

Wendeschneidplatten können Graphit,<br />

NE-Metalle oder faserverstärkte Kunststoffe<br />

hervorragend bearbeitet werden.<br />

Komplexe Geometrien,<br />

mehrere Schneidkanten<br />

und hohe Vorschübe<br />

„Auf dem Weg zu optimierter<br />

Zerspanung lassen sich die zahlreichen<br />

Vorteile von Diamantschichten auch<br />

profitabel für Wendeschneidplatten einsetzen.<br />

Außergewöhnliche Schneidengeometrien,<br />

Mehrschneidigkeit und<br />

hohe Vorschübe sind Stichworte, mit<br />

denen diamantbeschichtete Wendeplatten<br />

eine gute Alternative zu PKD-<br />

Werkzeugen darstellen können“, erläutert<br />

Inka Harrand, Produktmanagerin<br />

Cutting Inserts bei CemeCon.<br />

Auf einen Blick: Drei Multilayer-Diamantschichten von CemeCon eignen sich in besonderem<br />

Maße für Wendeschneidplatten und haben sich in der Praxis bestens bewährt.<br />

Speziell positive Wendeplattengeometrien<br />

mit Bohrung lassen sich besonders<br />

wirtschaftlich mit Diamant beschichten.<br />

Die Spanformgeometrie wird nicht verändert,<br />

da die Diamantschichten unmittelbar<br />

auf der Substratoberfläche<br />

aufwachsen und so die Geometrie exakt<br />

abbilden. Zudem ist eine diamantbeschichtete<br />

Hartmetall-Schneidkante<br />

stabil und sehr robust. Das ermöglicht<br />

hohe Vorschübe und ist vor allem bei<br />

der Schruppbearbeitung von Vorteil.<br />

Für Wendeschneidplatten eignen<br />

sich in besonderem Maße drei Multi-<br />

layer-Diamantschichten von CemeCon:<br />

CCDia ® CarbonSpeed ist die ideale Lösung<br />

für Graphit sowie Hartmetall- und<br />

Keramik-Grünlinge, CCDia ® FiberSpeed<br />

für faserverstärkte Kunststoffe und<br />

CCDia ® MultiSpeed für AlSi-Legierungen<br />

und Composites. In allen CemeCon-Beschichtungszentren<br />

können Anwender<br />

ihre Werkzeuge in der gleichen Qualität<br />

mit derselben Schichtspezifikation<br />

beschichten lassen. Hier muss niemand<br />

Abstriche machen.<br />

Mit Diamant beschichte WSP: CCDia ® CarbonSpeed (links), CCDia ® FiberSpeed (Mitte), CCDia ® MultiSpeed (rechts).<br />

Weitere Infos: www.cemecon.com<br />

18 <strong>dihw</strong> 13 · 1 <strong>2021</strong>

Werkstoffe<br />

Oerlikon Balzers stellt neues BALORA Portfolio und<br />

MCrAlY-Beschichtung in PVD-Arc-Technologie vor<br />

Oerlikon Balzers, führende Anbieterin<br />

von Oberflächenlösungen, stellt<br />

ihr neues BALORA Beschichtungsportfolio<br />

vor, das erhebliche Verbesserungen<br />

bei Anwendungen in Hochtemperaturumgebungen,<br />

wie z. B. in der Luft- und<br />

Raumfahrt und der Energieerzeugung,<br />

bietet. Die erste Beschichtung des neuen<br />

Portfolios, BALORA PVD MCrAlY, ist<br />

die neueste Generation hochdichter<br />

MCrAlY-Beschichtungen, bei denen<br />

die bewährten PVD-Arc-Oberflächenund<br />

Anlagentechnologien von Oerlikon<br />

Balzers zum Einsatz kommen. Die PVD-<br />

Arc-Technologie ermöglicht eine hervorragende<br />

Barriere gegen Oxidation und<br />

Korrosion im Heißbereich von Turbinen.<br />

Die Effizienz von Gasturbinen wird häufig<br />

durch Erhöhen der Betriebstemperaturen<br />

auf 1.200 °C und mehr verbessert.<br />

Beschichtete Komponenten im Heißbereich<br />

von Turbinen müssen diesen extremen<br />

Bedingungen standhalten, um<br />

Heißkorrosion und Oxidation zu verhindern,<br />

andernfalls könnte ein Systemausfall<br />

erhebliche Ausfall- und Ersatzteilkosten<br />

verursachen. Typischerweise werden<br />

für diese Anwendungen MCrAlY-<br />

Beschichtungen auf Basis des Thermischen<br />

Spritzens und anderen Technologien<br />

angewandt. Oerlikon Balzers<br />

hat diese traditionellen Standardverfah-<br />

ren für MCrAlY-Beschichtungen<br />

mit ihrer bewährten High-End-<br />

PVD-Arc-Technologie weiterentwickelt.<br />

Damit werden ein<br />

noch effizienterer Produktionsprozess<br />

und zusätzlich verbesserte<br />

Beschichtungseigenschaften<br />

wie aerodynamisch glatte<br />

Oberflächen und eine hervorragende<br />

Substrathaftung erreicht.<br />

Oerlikon Balzers bringt mit<br />

BALORA PVD MCrAlY eine neue<br />

Lösung auf den Markt, die<br />

durch extrem dichte Schichten<br />

eine optimale Oxidationsbarriere<br />

bietet. Der Prozess<br />

zur Herstellung erfolgt in wenigen<br />

Schritten unter Berücksichtigung<br />

der individuellen<br />

Anwendung und des Substrats.<br />

Aus dem von Oerlikon<br />

Metco zur Verfügung gestellten<br />

Pulvermaterial werden<br />

hochleistungsfähige Targets<br />

entwickelt. Die Abscheidung der hochdichten<br />

Beschichtung auf den Komponenten<br />

erfolgt in Oerlikon Balzers’ High-<br />

End-PVD-Arc-Beschichtungsanlagen.<br />

BALORA PVD MCrAlY ermöglicht höhere<br />

Betriebstemperaturen und bildet<br />

BALORA PVD MCrAlY ist die nächste Generation<br />

hochdichter MCrAlY-Beschichtungen, bei denen die<br />

bewährten PVD-Arc-Oberflächen- und Anlagentechnologien<br />

von Oerlikon Balzers zum Einsatz kommen.<br />

Die PVD-Arc-Technologie bewirkt eine hervorragende<br />

Barriere gegen Oxidation und Heißkorrosion<br />

im Heißbereich von Turbinen in der Luft- und Raumfahrt<br />

und der Energieerzeugung.<br />