Injection April 2023 | DE

Unser Kundenmagazin Injection vereint Neues aus der ENGEL Welt, Kurznachrichten aus unseren Niederlassungen, Technologiebeiträge über die neuesten Produktentwicklungen und Success Stories unserer Kunden.

Unser Kundenmagazin Injection vereint Neues aus der ENGEL Welt, Kurznachrichten aus unseren Niederlassungen, Technologiebeiträge über die neuesten Produktentwicklungen und Success Stories unserer Kunden.

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

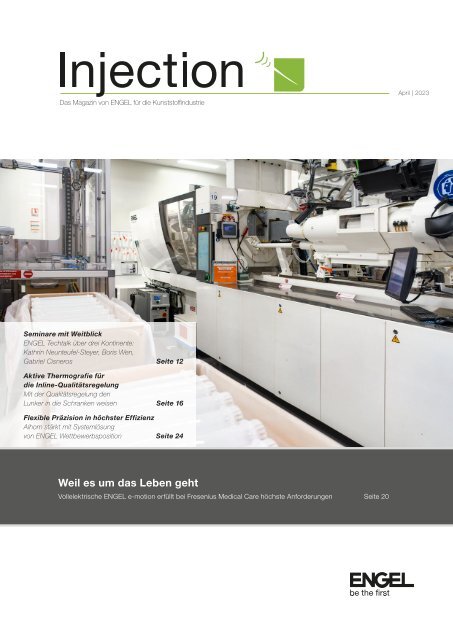

Das Magazin von ENGEL für die Kunststoffindustrie<br />

<strong>April</strong> | <strong>2023</strong><br />

Seminare mit Weitblick<br />

ENGEL Techtalk über drei Kontinente:<br />

Kathrin Neunteufel-Steyer, Boris Wen,<br />

Gabriel Cisneros Seite 12<br />

Aktive Thermografie für<br />

die Inline-Qualitätsregelung<br />

Mit der Qualitätsregelung den<br />

Lunker in die Schranken weisen Seite 16<br />

Flexible Präzision in höchster Effizienz<br />

Alhorn stärkt mit Systemlösung<br />

von ENGEL Wettbewerbsposition Seite 24<br />

Weil es um das Leben geht<br />

Vollelektrische ENGEL e-motion erfüllt bei Fresenius Medical Care höchste Anforderungen Seite 20

Gut für die Zukunft aufgestellt<br />

Wir freuen uns das bisher umsatzstärkste Jahr in der Unternehmensgeschichte<br />

zu kommunizieren. Mit 1,7 Mrd. Euro konnten wir Ende März unseren<br />

Vorjahresumsatz um 13 Prozent steigern. Es ist uns ein Anliegen, Ihnen an<br />

dieser Stelle für die vertrauensvolle Zusammenarbeit im vergangenen Jahr<br />

zu danken!<br />

Der Ausblick in das neue Geschäftsjahr gestaltet sich je nach Region sehr<br />

unterschiedlich. Wir wissen, dass die Halbwertszeit von Prognosen sinkt –<br />

die Welt von heute kann morgen schon auf dem Kopf stehen. Die ständig<br />

wechselnden Rahmenbedingungen erfordern von uns allen ein hohes Maß<br />

an Flexibilität.<br />

Dr. Stefan Engleder<br />

CEO ENGEL Holding<br />

Es kommt darauf an, Partner an der Seite zu haben, die in der Lage sind,<br />

Unsicherheiten abzufedern. Wir bei ENGEL haben diese Fähigkeit in der<br />

Vergangenheit unter Beweis gestellt, zum Beispiel in der Supply Chain<br />

Krise, in der es nur vereinzelt zu Lieferverzögerungen kam. Unsere globale<br />

Präsenz in den Märkten, in denen Sie zuhause sind, macht uns zu einem<br />

stabilen, verlässlichen Wegbegleiter.<br />

Um das auch zu bleiben, stellen wir uns im neuen Geschäftsjahr für die<br />

vor uns liegenden Herausforderungen auf. Dabei ist klar: Kunststoff bleibt<br />

ein Wachstumsmarkt, denn er ist die Antwort auf viele Fragestellungen der<br />

Zukunft. Diese Ausgabe der <strong>Injection</strong> zeugt davon.<br />

Fresenius Medical Care und Alhorn sind zwei von mehreren Success-Stories,<br />

die wir Ihnen vorstellen möchten. So waren für den weltweit führenden<br />

Anbieter von Dialyseprodukten Präzision und absolute Sauberkeit höchst<br />

kritische Entscheidungskriterien für die Wahl ihrer Maschinen. Wir konnten<br />

dabei mit unseren vollelektrischen Spritzgießmaschinen ebenso überzeugen<br />

wie mit unserem neuen Produktionskonzept inklusive integrierter Automatisierungstechnik<br />

bei Kunststoffverarbeiter Alhorn.<br />

IMPRESSUM<br />

Herausgeber: ENGEL AUSTRIA GmbH | Ludwig- Engel-Straße 1, A-4311 Schwertberg, www. engelglobal.com<br />

Redaktion: Susanne Zinckgraf, Katharina Gstöttenbauer, ENGEL | Katharina Strohmayer, ENGEL (verantwortlich)<br />

Gestaltung: Marion Maria Fürlinger, ENGEL<br />

<strong>Injection</strong> ist das Kundenmagazin von ENGEL. Es erscheint regelmäßig in Deutsch, Englisch und weiteren Sprachen. Nachdruck von Beiträgen nach Abstimmung<br />

mit der Redaktion und mit Quellenhinweis gerne gestattet. Die in dieser Ausgabe genannten Gebrauchsnamen, Handelsnamen, Warenbezeichnungen<br />

und dgl. können auch ohne besondere Kennzeichnung Marken und als solche gesetzlich geschützt sein. Bei allen Fotoaufnahmen für diese Ausgabe haben<br />

wir die zum jeweiligen Zeitpunkt im jeweiligen Land geltenden Hygienevorgaben streng eingehalten. Die Gesundheit und Sicherheit der Mitarbeiter, Kunden<br />

und Partner haben für ENGEL zu jeder Zeit höchste Priorität. Sie möchten <strong>Injection</strong> in Zukunft nicht mehr lesen? Bitte schreiben Sie an: marketing@engel.at

News<br />

Rückblick<br />

Aktuelles<br />

4 ENGEL weltweit. vor Ort.<br />

Kurznachrichten aus der ENGEL Welt<br />

8 Hier wird Zusammenarbeit großgeschrieben<br />

ENGEL liefert zwei 8.000-Tonnen-Maschinen nach Nordamerika<br />

10 Weltrekord auf der K 2022<br />

Individuell konfigurierte Plastifizierschnecke in 24 Stunden produziert und geliefert<br />

11 Schneller finden, was man wirklich sucht<br />

Die neue Website von ENGEL bietet noch mehr Service<br />

12 Seminare mit Weitblick<br />

ENGEL Techtalk über drei Kontinente:<br />

Kathrin Neunteufel-Steyer, Boris Wen, Gabriel Cisneros<br />

16 Aktive Thermografie für die Inline-Qualitätsregelung<br />

Mit der Qualitätsregelung den Lunker in die Schranken weisen<br />

20 Titelstory: Weil es um das Leben geht<br />

Vollelektrische ENGEL e-motion erfüllt bei<br />

Fresenius Medical Care höchste Anforderungen<br />

24 Flexible Präzision in höchster Effizienz<br />

Alhorn stärkt mit Systemlösung von ENGEL Wettbewerbsposition<br />

28 Stromverbrauch runter – Präzision rauf<br />

Packagingspezialist Fernholz setzt auf vollelektrische Spritzgießmaschine<br />

30 Qualitativ wirklich das Maximum erreichen<br />

Automobilzulieferer Krug mit ENGEL duo<br />

für neue Anforderungen der Elektromobilität gerüstet<br />

ENGEL injection-<strong>April</strong>-<strong>2023</strong>_3

ENGEL weltweit. vor Ort.<br />

Gold für ENGEL<br />

EcoVadis<br />

Nachhaltigkeitsranking<br />

ENGEL gehört zu den weltweit nachhaltigsten<br />

Industrieunternehmen. Jüngste<br />

Bestätigung ist das aktuelle Nachhaltigkeitsranking<br />

der Plattform EcoVadis.<br />

ENGEL konnte seine Platzierung von Silber<br />

auf Gold verbessern und ist bis dato<br />

der einzige Spritzgießmaschinenbauer mit<br />

Gold-Status.<br />

„Als Familienunternehmen denken wir bei<br />

all unserem Tun an die nachfolgenden<br />

Generationen. Diese Grundhaltung wurde<br />

bereits von unserem Firmengründer<br />

vorgelebt und wird bis heute von allen<br />

Geschäftsführergenerationen und der<br />

gesamten Belegschaft mit viel Engagement<br />

kontinuierlich weiterentwickelt“, sagt<br />

ENGEL CEO Dr. Stefan Engleder. „Deshalb<br />

freuen wir uns sehr und sind stolz, dass<br />

unser nachhaltiges Arbeiten auch objektiv<br />

Bestätigung findet.“<br />

EcoVadis ist der weltweit größte Anbieter<br />

von Nachhaltigkeitsrankings. Die Rankings<br />

umfassen Daten von mehr als 90.000<br />

Unternehmen und fokussieren jeweils die<br />

Martin Weger (links) und Stefan Engleder freuen sich über den Gold-Status.<br />

globalen Beschaffungsketten. Bewertet<br />

werden sowohl die ökologischen als<br />

auch sozialen und ethischen Leistungen<br />

der Unternehmen.<br />

„Im Bereich Umwelt liegt ENGEL im<br />

Spitzenfeld, zu dem nur ein Prozent aller<br />

bewerteten Industrieunternehmen gehören“,<br />

benennt Martin Weger, Vice President<br />

Global Quality and Environment<br />

von ENGEL, ein Detail aus dem erfolgten<br />

Audit. Die Kriterien umfassen viele Aspekte<br />

von Umweltschutzmaßnahmen über Zertifizierungen<br />

bis zum CO 2 -Fußabdruck.<br />

Hier fließt unter anderem ein, dass ENGEL<br />

inzwischen alle weltweiten Standorte ISO<br />

14001 und ISO 9001 zertifiziert hat und<br />

sehr viel Grünstrom nutzt. „Die österreichischen<br />

Werke arbeiten mit einhundert<br />

Prozent grünem Strom. Einen Teil davon<br />

produzieren wir mit eigenen Photovoltaikanlagen<br />

selbst“, berichtet Weger.<br />

Mehr zur Nachhaltigkeitsstrategie<br />

von ENGEL lesen<br />

Sie im Techtalk in der<br />

letzten <strong>Injection</strong> Ausgabe.<br />

Glas im Spritzguss<br />

verarbeiten<br />

ENGEL und Glassomer<br />

kooperieren<br />

Von links: Rudolf Ehrenweber von ENGEL, Frederik<br />

Kotz-Helmer, CSO, und Dorothea Helmer, CEO von<br />

Glassomer, und Clemens Kastner von ENGEL.<br />

2018 als Start-up gegründet, hat sich die<br />

Glassomer GmbH mit Sitz in Freiburg auf<br />

die Herstellung von im Spritzguss verarbeitbarem<br />

Quarzglas und die Produktion von<br />

hochwertigen Glasbauteilen spezialisiert.<br />

„Die Technologie bietet viel Potenzial, unter<br />

anderem für die Bereiche Optik, Medizintechnik,<br />

Solartechnik, Chemie und Automotive.<br />

Unser Ziel ist es, dieses Potenzial<br />

zu erschließen“, betont Clemens Kastner,<br />

Produktmanager Technologien bei ENGEL.<br />

Um gemeinsam neue Anwendungen für<br />

das Glasspritzgießen zu erschließen, haben<br />

die beiden Unternehmen einen Kooperationsvertrag<br />

geschlossen. Üblicherweise<br />

erfordert die Formgebung von Glas sehr<br />

hohe Temperaturen und toxische Chemikalien.<br />

Die Spritzgießproduktion stellt hier eine<br />

deutlich energieeffizientere, wirtschaftlichere<br />

und nachhaltigere Alternative dar. Eine<br />

weitere Motivation für die Verarbeitung von<br />

Glas im Spritzguss ist die größere Designfreiheit.<br />

Im Spritzguss lassen sich nahezu<br />

beliebige Formen in kürzester Zeit herstellen.<br />

Viele davon wären in der klassischen<br />

Glasverarbeitung nicht denkbar. ENGEL<br />

und Glassomer arbeiten gemeinsam an<br />

der industriellen Umsetzung der Glasspritzgießtechnologie.<br />

In den neuen Produktionshallen<br />

von Glassomer in Freiburg<br />

laufen bereits die ersten Abmusterungen für<br />

Serienanwendungen. Um höchste Präzisionsanforderungen<br />

und auch den Bereich<br />

der Mikrotechnik abdecken zu können,<br />

hat ENGEL Glassomer eine vollelektrische<br />

e-motion 50 TL Spritzgießmaschine mit<br />

integriertem viper Linearroboter in Reinraumausführung<br />

zur Verfügung gestellt.<br />

4_ENGEL injection-<strong>April</strong>-<strong>2023</strong>

Mehr Platz für die<br />

Roboterproduktion<br />

ENGEL investiert<br />

am Standort Dietach<br />

Mit einem Investitionsvolumen von rund 11<br />

Millionen Euro stärkt ENGEL die Roboterfertigung<br />

am Standort Dietach in Österreich.<br />

In zwei Bauabschnitten werden die<br />

Produktion, Logistik und Lehrwerkstätte<br />

sowie das Bürogebäude erweitert und<br />

modernisiert. ENGEL trägt mit dieser Investition<br />

der weltweit steigenden Nachfrage<br />

nach Robotern und integrierten Systemlösungen<br />

für die Spritzgießproduktion Rechnung.<br />

Schon heute liefert ENGEL weit mehr<br />

als die Hälfte aller Spritzgießmaschinen mit<br />

integrierter Automatisierungstechnik aus.<br />

Im Werk Dietach werden drei Roboterbaureihen<br />

produziert: viper Linearroboter,<br />

e-pic Pick-and-Place-Roboter und pic A<br />

Angusspicker. Insgesamt wird der Zubau<br />

eine Nutzfläche von mehr als 3000 m²<br />

bieten. Die Fließmontage wird im Zuge<br />

der Baumaßnahmen modernisiert, um<br />

noch flexibler auf Kundenwünsche und<br />

kurzfristige Auftragsänderungen reagieren<br />

zu können. Die hohe Automatisierungskompetenz<br />

und das eigene Roboterprogramm<br />

sind eine wesentliche Säule für den<br />

kontinuierlichen Erfolg von ENGEL. „Wenn<br />

wir die Spritzgießmaschine, Automatisierung<br />

und Verarbeitungstechnologie exakt<br />

„Für viele<br />

Verarbeiter<br />

ist die hohe<br />

Systemlösungskompetenz<br />

ein<br />

wichtiges<br />

Kriterium, sich für ENGEL zu<br />

entscheiden.“<br />

Jörg Fuhrmann, Vice President<br />

Automatisierung und Composite Systems<br />

von ENGEL<br />

aufeinander abstimmen, können wir die<br />

Effizienz- und Qualitätspotenziale maximal<br />

ausschöpfen“, macht Jörg Fuhrmann, Vice<br />

President Automatisierung und Composite<br />

Systems von ENGEL, deutlich.<br />

Volles Haus im Technologieforum<br />

Stuttgart<br />

ENGEL med.con<br />

Über 100 Teilnehmer, namhafte Vertreter<br />

aus Lehre, Forschung, Maschinenbau<br />

und Medizintechnik, spannende Vorträge<br />

und Diskussionen – das war die ENGEL<br />

med.con <strong>2023</strong>, die im Februar im ENGEL<br />

Deutschland Technologieforum Stuttgart<br />

stattfand. Aktuelle Trends, neue Technologien<br />

sowie gesetzliche Rahmenbedingungen<br />

standen im Mittelpunkt der Fachvorträge.<br />

Ein Schwerpunkt war die Frage, welche<br />

Chancen digitale Lösungen eröffnen und<br />

wie sich diese in validierten Prozessen<br />

einsetzen lassen. „Das Wichtigste für eine<br />

erfolgreiche Zero-Defect-Strategie ist Prozessstabilität“,<br />

erklärt Michael Wiesinger<br />

vom ENGEL Medical Team. „Der iQ process<br />

observer zum Beispiel erkennt automatisch<br />

Prozessabweichungen und gibt<br />

dem Maschinenbediener Vorschläge, wie<br />

sich die Abweichungen korrigieren lassen.“<br />

Viel Potenzial eröffnet sich für die Branche<br />

im Bereich der Diagnostik. „Die<br />

Covid-Pandemie hat gezeigt, dass Diagnosesysteme<br />

wie Selbsttests für die<br />

Sicherheit unserer Gesellschaft sehr<br />

bedeutsam sind. Das ist eine der großen<br />

Chancen“, so Christoph Lhota, Vice President<br />

ENGEL medical. In den Bereichen<br />

Diabetes und Adipositas geht der Trend zur<br />

Selbstmedikation – und auch hierfür werden<br />

neue Lösungen benötigt. Besonders<br />

spannend: das Thema Nachhaltigkeit. Die<br />

med.con machte deutlich, wie sich auch in<br />

der streng regulierten Medizintechnik der<br />

Einsatz von Rezyklat steigern lässt.<br />

Claus Wilde, Geschäftsführer ENGEL Deutschland, mit Michael<br />

Wiesinger und Christoph Lhota von ENGEL medical (von links)<br />

ENGEL injection-<strong>April</strong>-<strong>2023</strong>_5

ENGEL weltweit. vor Ort.<br />

Für niedrigste<br />

Composite-Stückkosten<br />

JEC World in Paris<br />

Während der JEC World <strong>2023</strong> produziert ENGEL<br />

die Revisionsklappen für Passagierflugzeuge im<br />

ENGEL organomelt Verfahren.<br />

Mehr Produktionseffizienz und Wirtschaftlichkeit<br />

im Composite Leichtbau spielen<br />

bei ENGEL auf der JEC World <strong>2023</strong> die<br />

Hauptrolle. Auf einer victory Spritzgießmaschine<br />

werden im ENGEL organomelt<br />

Verfahren Revisionsklappen für den Rumpf<br />

von Passagierflugzeugen produziert. Hierfür<br />

werden im IR-Ofen Organobleche mit<br />

PEEK-Matrix erwärmt, vom easix Roboter<br />

ins Werkzeug der Spritzgießmaschine<br />

eingelegt, dort umgeformt und unmittelbar<br />

umspritzt. Es werden Versteifungsrippen<br />

sowie ein Montage-Clip ausgeformt.<br />

Entwickelt für die effiziente Großserienproduktion,<br />

hat sich das ENGEL organomelt<br />

Verfahren in der Automobilindustrie schnell<br />

etabliert. „Wir bekommen zunehmend<br />

Anfragen auch aus der Luftfahrtindustrie“,<br />

berichtet Christian Wolfsberger, Business<br />

Development Manager Composite Technologies<br />

von ENGEL. „Die Luftfahrtindustrie<br />

denkt um. Duroplastische Materialien werden<br />

immer häufiger durch Thermoplaste<br />

substituiert.“ Treiber dieser Entwicklung<br />

sind unter anderem der Kostendruck und<br />

die Nachhaltigkeitsziele. Der konsequent<br />

thermoplastische Materialansatz ermöglicht<br />

ein hohes Maß an Prozessintegration<br />

für eine sehr einfache Funktionalisierung<br />

der Bauteile, was den Zeitaufwand, den<br />

Rohmaterialeinsatz und den Energiebedarf<br />

reduziert. Neben einer höheren Kosteneffizienz<br />

ist die Reduktion der CO 2 -Emissionen<br />

ein erklärtes Ziel der Luftfahrtindustrie. Das<br />

meiste CO 2 emittiert ein Flugzeug während<br />

der Nutzungsdauer beim Fliegen. Der Hebel<br />

innovativer Leichtbautechnologien ist entsprechend<br />

groß, vor allem wenn diese – wie<br />

das ENGEL organomelt Verfahren – auch<br />

dazu beitragen, den Materialkreislauf am<br />

Ende der Bauteillebensdauer zu schließen.<br />

Sparsam auch bei<br />

höchstem Output<br />

Chinaplas in Shenzhen<br />

Mit steigenden Anforderungen an die<br />

Produktivität und die Energieeffizienz<br />

gewinnen integrierte Systemlösungen für<br />

die wirtschaftliche Spritzgießverarbeitung<br />

weiter stark an Bedeutung. Am Beispiel<br />

von vier herausfordernden Anwendungen<br />

demonstriert ENGEL auf der Chinaplas im<br />

<strong>April</strong> in Shenzhen, China, wie sich mit der<br />

optimalen Maschinenwahl und smarter<br />

Digitalisierung die Gesamteffizienz maximieren<br />

lässt.<br />

Um höchste Abformpräzision geht es zum<br />

Beispiel bei der Herstellung von Spiegeln<br />

für Head-up-Displays aus Polycarbonat auf<br />

einer servohydraulischen duo Spritzgießmaschine.<br />

Ein perfektes Spritzgießergebnis<br />

ist die Voraussetzung, das Displaybild in<br />

optimaler Schärfe auf die Fahrzeugscheibe<br />

zu projizieren. Hierzu trägt zum einen das<br />

Spritzprägeverfahren coinmelt und zum<br />

andern die ausgeklügelte Konstruktion der<br />

Zwei-Platten-Schließeinheit bei. Die Plattenparallelität<br />

wird während des Schließkraftaufbaus<br />

über vier einzelne Druckkissen<br />

geregelt. Dies stellt beim Spritzprägen über<br />

den gesamten Einspritzprozess die exakte<br />

Parallelität der Formhälften sicher. Damit<br />

lassen sich auch asymmetrische Bauteile<br />

im Spritzprägeverfahren mit höchster<br />

Abformpräzision produzieren. Die Schmelze<br />

wird bei geringem Nachdruck gleichmäßig<br />

über die projizierte Bauteilfläche verteilt.<br />

Das Material wird geschont, weshalb das<br />

Spritzprägen vor allem bei optischen<br />

Bauteilen aus transparenten Kunststoffen<br />

eingesetzt wird.<br />

Mit zwei Anwendungen auf vollelektrischen<br />

ENGEL e-mac Spritzgießmaschinen<br />

demonstriert ENGEL in Shenzhen, wie sich<br />

Produktivitätssteigerungen hochwirtschaftlich<br />

umsetzen lassen. In beiden Beispielen<br />

bleiben der Flächen- und Energiebedarf der<br />

Produktionszelle beim Scale-up der Werkzeugkavitäten<br />

niedrig. Auf einer e-mac 180<br />

werden in einem 128-Kavitäten-Werkzeug<br />

Steckerdichtungen, wie sie unter anderem<br />

für die Automobilelektronik benötigt werden,<br />

produziert. Die zweite ENGEL e-mac<br />

ist mit einer Medical-Anwendung zu sehen.<br />

Auf einer e-mac 280 Spritzgießmaschine<br />

werden Blutröhrchen aus PET in einem<br />

64-fach-Werkzeug gespritzt. Gerade im<br />

Reinraum ist die Stellfläche der Maschinen<br />

ein relevanter Kostenfaktor.<br />

Das Thema Flächenproduktivität gibt auch<br />

beim Teletronics-Exponat den Ton an. Für<br />

die Herstellung von Batteriegehäusen aus<br />

glasfaserverstärktem PC-ABS kommt eine<br />

insert rotary Vertikalmaschine zum Einsatz.<br />

Hier werden Metallringe ins Werkzeug eingelegt<br />

und umspritzt.<br />

Alle vier Spritzgießmaschinen am ENGEL<br />

Messestand arbeiten mit intelligenter<br />

Assistenz und machen das große Potenzial<br />

der Digitalisierung für eine höhere Qualität<br />

und Effizienz deutlich. Darunter iQ hold<br />

control, das auf der Chinaplas <strong>2023</strong> seine<br />

Asienpremiere feiert.<br />

6_ENGEL injection-<strong>April</strong>-<strong>2023</strong>

Viel Leistung und<br />

Energieeffizienz zu<br />

niedrigen Kosten<br />

Plast India in Delhi<br />

Vollelektrische Spritzgießmaschinen vereinen<br />

höchste Präzision mit einem niedrigen<br />

Energieverbrauch. Auf der Plast India <strong>2023</strong><br />

in Delhi machte ENGEL deutlich, wie sich<br />

die Vorteile vollelektrischer Spritzgießmaschinen<br />

kosteneffizient ausschöpfen lassen.<br />

Auf einer e-mac Spritzgießmaschine<br />

wurden Flip-Top-Verschlüsse in einem<br />

32-fach-Werkzeug produziert. Flip-Top-<br />

Verschlüsse finden vielfach in der Kosmetik-<br />

und Lebensmittelindustrie Einsatz, zum<br />

Beispiel für Shampoo, Duschgel, Speiseessig<br />

oder Ketchup. Damit die Flaschen<br />

und Tuben über einen langen Zeitraum<br />

und bei häufiger Benutzung sicher schließen,<br />

stellt die Verschlussproduktion sehr<br />

hohe Anforderungen an die Abformpräzision.<br />

Entscheidend sind sowohl ein sehr<br />

präzises Einspritzen als auch konstante<br />

Bewegungen der Werkzeugaufspannplatten<br />

beim Öffnen und Schließen. Vollelektrische<br />

Spritzgießmaschinen sind in<br />

diesem Produktsegment deshalb oft die<br />

erste Wahl. Dabei ist gerade in der Verpackungsindustrie<br />

die Wirtschaftlichkeit<br />

entscheidend. Mit der e-mac hat ENGEL<br />

eine vollelektrische Spritzgießmaschine<br />

im Programm, die zu vergleichsweise<br />

niedrigen Investitionskosten eine hohe<br />

Leistung und Energieeffizienz mit einem<br />

äußerst kompakten Maschinendesign<br />

kombiniert. Sie ist zugeschnitten auf das<br />

mittlere Leistungssegment mit Zykluszeiten<br />

ab zirka vier Sekunden.<br />

Digitalisierung spart<br />

Energie und CO 2<br />

Swiss Plastics Expo in Luzern<br />

Digitale Lösungen machen es einfach,<br />

das volle Potenzial der Produktionszelle<br />

auszuschöpfen. Sie leisten einen großen<br />

Beitrag, Energie zu sparen und den CO 2 -<br />

Fußabdruck zu reduzieren. Wie dies im<br />

Zusammenspiel mit einer effizienzoptimierten<br />

vollelektrischen Spritzgießmaschine<br />

funktioniert, machte ENGEL auf der Swiss<br />

Plastics Expo <strong>2023</strong> in Luzern deutlich.<br />

Am Messestand wurden Stecker für die<br />

Fahrzeugelektronik produziert. Bis zu 67<br />

Prozent Energieeinsparung sind möglich,<br />

wenn von der Spritzgießmaschine über<br />

die Temperierung bis zu den digitalen<br />

Assistenzsystemen alle Komponenten der<br />

Produktionszelle perfekt ineinandergreifen<br />

und exakt auf die Anforderungen des herzustellenden<br />

Produkts abgestimmt sind. Im<br />

Falle des Messexponats ist dies ein Stecker<br />

für die Fahrzeugelektronik aus PBT.<br />

Die filigranen Strukturen erfordern eine sehr<br />

hohe Abformpräzision, die eine vollelektrische<br />

Spritzgießmaschine vom Typ ENGEL<br />

e-mac mit 800 kN Schließkraft sicherstellt.<br />

Für die Verarbeitung von einem Kilogramm<br />

PBT benötigte die auf der Swiss Plastics<br />

Expo präsentierte Produktionszelle lediglich<br />

0,8 kWh Strom.<br />

Für mehr Produktivität,<br />

Qualität und<br />

Wirtschaftlichkeit<br />

Plast Eurasia in Istanbul<br />

Höchster Output bei maximaler Qualitätskonstanz<br />

– auf der Plast Eurasia Ende 2022<br />

in Istanbul präsentierte ENGEL, wie sich<br />

durch das perfekte Zusammenspiel von<br />

Spritzgießmaschine, Peripherie, Automation<br />

und Industrie 4.0 diese Anforderungen<br />

mit einer hohen Wirtschaftlichkeit und<br />

Effizienz vereinen lassen. Live vor Ort: die<br />

Herstellung von Schirmventilen aus Flüssigsilikon<br />

auf einer holmlosen e-victory<br />

Spritzgießmaschine. Ob im Automobil, in<br />

medizintechnischen Produkten oder Verpackungen<br />

– Schirmventile finden in einem<br />

sehr breiten Spektrum Einsatz. Was alle<br />

Anwendungen eint, sind die sehr hohen<br />

Anforderungen an die Prozesskonstanz<br />

in der Spritzgießproduktion. Die Präzision<br />

der Kleinstbauteile ist sicherheitsrelevant.<br />

Dieser Qualitätsanspruch muss sich in der<br />

Massenproduktion mit höchster Effizienz<br />

und Wirtschaftlichkeit vereinen lassen.<br />

Hierfür schöpfte die Produktionszelle am<br />

Messestand von ENGEL das Qualitäts- und<br />

Effizienzpotenzial optimal aus. Sie kombinierte<br />

eine e-victory Spritzgießmaschine<br />

und digitale Assistenz mit der innovativen<br />

Werkzeug- und Dosiertechnik von NEXUS<br />

Elastomer Systems. Produziert wurde in<br />

einem 64-fach-Werkzeug vollständig automatisiert<br />

mit einem easix Knickarmroboter<br />

und einem integrierten Vision-Control-System<br />

für die 100-Prozent-Qualitätskontrolle.<br />

ENGEL injection-<strong>April</strong>-<strong>2023</strong>_7

Hier wird Zusammenarbeit großgeschrieben<br />

Mit zwei in die USA gelieferten Spritzgießmaschinen stellt ENGEL einen neuen Rekord auf. Die beiden<br />

duo 130000/130000H/8200 combi US-Maschinen haben eine Schließkraft von jeweils 8.000 Tonnen<br />

und sind die größten Maschinen, die jemals im Werk St. Valentin gebaut wurden. Sie wurden bei Infiltrator<br />

Water Technologies im Werk Winchester, Kentucky, in Betrieb genommen. Das Tochterunternehmen<br />

von Advanced Drainage Systems (ADS) produziert dort Produkte für das Wassermanagement.<br />

Die zwei duo Spritzgießmaschinen<br />

sind mit je zwei 85.000-cm³-<br />

Spritzaggregaten ausgestattet. Das<br />

maximale Schussgewicht beträgt<br />

122 kg. Mit einer Länge von 29,3 m<br />

und einer Breite von 6,4 m sind die<br />

Maschinen zwar riesig, relativ zur<br />

Schließkraft und zum Spritzvolumen<br />

fällt die Stellfläche allerdings klein aus.<br />

Hier spielt die Zwei-Platten-Bauweise<br />

der ENGEL Großmaschinen ihre Stärke<br />

aus.<br />

Immer öfter erhält ENGEL Anfragen<br />

für maßgeschneiderte Lösungen im<br />

extrem hohen Schließkraftbereich.<br />

Schließkräfte mit 10.000 Tonnen<br />

und mehr sind möglich. Maschinen<br />

dieser Größenordnung können Einzelschussgewichte<br />

von mehreren<br />

100 Kilogramm Material verarbeiten<br />

und erreichen Materialdurchsätze von<br />

zwei Tonnen pro Stunde.<br />

Die bislang größten<br />

ENGEL Maschinen<br />

Auch wenn man im Werk in St. Valentin<br />

gewohnt ist, große Maschinen zu<br />

bauen, stellten die beiden 8.000-Tonnen-Maschinen<br />

eine besondere<br />

Herausforderung dar. „Ich bin stolz,<br />

an diesem Projekt mitgearbeitet zu<br />

haben“, sagt Jim Moran, Business<br />

Development Manager bei ENGEL<br />

North America. „Wenn man sich nur<br />

vorstellt, was alles nötig war, um die<br />

Maschinen von Österreich in die<br />

USA zu transportieren. Die Platten<br />

wurden mit Frachtkähnen auf der<br />

Donau befördert. Vor der Auslieferung<br />

Wir sind begeistert<br />

zu sehen, was wir<br />

zusammen erreicht haben.<br />

Wenn wir gemeinsam<br />

mit unseren Kunden<br />

Lösungen entwickeln,<br />

dann setzen wir alles in<br />

Bewegung, um unsere<br />

Kunden mit innovativen<br />

und zukunftsweisenden<br />

Konzepten noch<br />

erfolgreicher zu machen.“<br />

Vanessa Malena, President ENGEL North America.<br />

wurde jede der Maschinen im ENGEL Werk komplett<br />

aufgebaut und getestet, um dann für den Transport<br />

nach Amerika wieder zerlegt zu werden.“<br />

Infiltrator investierte in den Bau einer neuen Halle,<br />

um Platz für die riesigen Maschinen zu schaffen.<br />

Die Anlieferung der Maschinenkomponenten aus<br />

Österreich erfolgte in 29 Lkw-Ladungen. Über zwei<br />

Monate wurde die erste Maschine installiert und<br />

gleichzeitig Gebäude, Infrastruktur und Peripherie<br />

fertiggestellt. Dazu gehörte ein 135-Tonnen-Hallenkran<br />

für den Transport der Werkzeuge in und aus<br />

der Maschine, der auch dazu verwendet wurde,<br />

die Maschine aufzustellen. „Der Einsatz der ENGEL<br />

Mitarbeiter war unglaublich“, betont David Gedritis,<br />

Director of Manufacturing Capital Implementation bei<br />

Infiltrator. „Lange Arbeitstage und Arbeit am Wochenende<br />

machten es möglich, dass die Installation rasch<br />

abgeschlossen wurde.“<br />

Nachhaltig in die Zukunft investiert<br />

Von der ersten Idee bis zur Fertigstellung war das<br />

Projekt eine enge Teamarbeit über Firmengrenzen<br />

hinweg. „Wir haben uns wieder für<br />

die Zusammenarbeit mit ENGEL<br />

entschieden, weil wir eine lange<br />

Geschäftsbeziehung haben und<br />

frühere Projekte zeitgerecht abgeschlossen<br />

und die Kosten nicht<br />

überschritten wurden“, berichtet Ron<br />

Brochu, Vice President of Manufacturing<br />

bei Infiltrator. „Die Produktionszellen<br />

laufen seit der Inbetriebnahme<br />

reibungslos mit hoher Verfügbarkeit<br />

und Produktivität.“<br />

Den Auftrag erhielt ENGEL im November<br />

2020. Die erste Maschine wurde<br />

im Februar 2022 übergeben. Jetzt,<br />

ein Jahr später, wurde die zweite<br />

baugleiche Maschine geliefert.<br />

Das Thema Nachhaltigkeit spielte<br />

im Gesamtprojekt eine große Rolle.<br />

„Wasser ist eine wertvolle Ressource“,<br />

sagt Scott Barbour, President<br />

und CEO von ADS. „Diesem Aspekt<br />

werden wir mit innovativen Produkten<br />

für das Wassermanagement, die<br />

einen hohen Recyclinganteil haben,<br />

gerecht. Unser Unternehmen recycelt<br />

mehr Kunststoff als jedes andere in<br />

Nordamerika.“ 2022 wurde ADS von<br />

der Medienmarke Plastics News mit<br />

einem ersten Preis für sein Engagement<br />

im Bereich Recycling ausgezeichnet.“<br />

„Wirklich spannend sind<br />

die neuen Möglichkeiten, die sich für<br />

die kontinuierliche Weiterentwicklung<br />

unserer Produkte auftun“, ergänzt<br />

Bryan Coppes, Vice President Engineering<br />

and R&D von Infiltrator. „Wir<br />

haben beachtliche Summen in neue<br />

Anlagen investiert und das wird es<br />

8_ENGEL injection-<strong>April</strong>-<strong>2023</strong>

uns ermöglichen, unsere Produkte<br />

noch wirtschaftlicher und effizienter<br />

herzustellen.“<br />

ENGEL ist stolz auf Langzeitpartnerschaften<br />

mit Kunden wie Infiltrator<br />

und ADS. „Ein Projekt wie dieses ist immer eine<br />

Herausforderung“, erklärt Vanessa Malena, President<br />

ENGEL North America. „Die Größe der Maschinen,<br />

der Innovationsgrad und das Investitionsvolumen<br />

erhöhen natürlich das Risiko bei so einem Vorhaben.<br />

Aber unsere lange Zusammenarbeit,<br />

das gegenseitige Vertrauen und nicht<br />

zuletzt, dass jeder weiß, was für den<br />

anderen wichtig ist, sind Erfolgsfaktoren,<br />

die ganz klar für sich sprechen.“ <br />

Zur Abnahme der ersten Maschine traf sich das gesamte ENGEL Projektteam aus Österreich und USA mit Vertretern von Infiltrator im ENGEL Werk St. Valentin.<br />

Für viele der Maschinenkomponenten<br />

wurden Spezialtransporter benötigt. Das Bild<br />

zeigt eine der 117 Tonnen schweren festen<br />

Aufspannplatten bei der Ankunft im Infiltrator<br />

Werk in Kentucky.<br />

Ein Blick auf den Werkzeugraum verdeutlicht<br />

die Größe der Maschine. Insgesamt bringt<br />

sie es auf eine Länge von 29,3 Metern.<br />

Die Großbauteile mit einem Schussgewicht von bis zu 122 kg werden automatisiert aus dem Werkzeug entnommen.<br />

ENGEL injection-<strong>April</strong>-<strong>2023</strong>_9

Zeit ist Geld. In der Instandhaltung<br />

sind gute Partner Gold<br />

wert. Bianca Gubi (links) und<br />

Siegfried Oelinger (rechts)<br />

überreichen Andreas Föltz<br />

von Dallmer die 24-Stunden-<br />

Schnecke.<br />

Weltrekord auf der K 2022<br />

Individuell konfigurierte Plastifizierschnecke in<br />

24 Stunden produziert und geliefert<br />

Mit umfassender Schneckenkompetenz im eigenen Haus und dezentralen Ersatzteilhubs hat ENGEL<br />

die Lieferzeiten für Ersatzteile auf ein Minimum reduziert. Für seine Kunden vollbringt der Spritzgießmaschinenbauer<br />

Höchstleistungen. Wie weit er dabei geht, zeigt ein spannendes Projekt auf der<br />

K 2022. In nur 24 Stunden lieferte ENGEL eine Drei-Zonen-Plastifizierschnecke mit einer vom Kunden<br />

live vor Ort spezifizierten individuellen Geometrie auf den Messestand nach Düsseldorf.<br />

„Wir haben die schnellste Schneckenproduktionslinie<br />

der Welt, und das stellen wir heute unter Beweis“,<br />

begrüßten Bianca Gubi und Siegfried Oelinger von<br />

ENGEL die Messebesucher, die sich um das Podium<br />

am ENGEL Messestand in Halle 15 versammelt hatten.<br />

Dallmer heißt der Kunde, der das große Los gezogen<br />

hatte und seine Wunschschnecke konfigurieren<br />

durfte. Im nordrhein-westfälischen Arnsberg produziert<br />

das Unternehmen innovative Entwässerungssysteme<br />

für die Sanitärtechnik. Diese bestehen<br />

jeweils aus einer Vielzahl an Bauteilen, von denen<br />

die meisten im Spritzguss auf ENGEL victory Maschinen<br />

produziert werden. Jedes einzelne erfüllt eine<br />

wichtige Funktion. Eine hohe Prozesssicherheit und<br />

Abformpräzision gehören zu den Hauptanforderungen,<br />

die Fertigungsleiter Andreas Föltz stellt.<br />

Es ist 11:30 Uhr, als Andreas Föltz die Schnecke<br />

konfiguriert. Mit einem Klick werden die Daten ins<br />

ENGEL Produktionswerk St. Valentin in Österreich<br />

übermittelt, wo die Konstrukteure sofort mit dem<br />

Designcheck starten und die Geometrie simulieren.<br />

Um 15:44 Uhr kommt der Schneckenrohling auf die<br />

CNC-Maschine.<br />

Es ist 20:00 Uhr, als das Programm<br />

mit dem automatischen Begradigen<br />

startet; um 21:21 Uhr geht es weiter<br />

mit dem automatischen Polieren.<br />

Um 22:18 Uhr übernimmt wieder<br />

ein Mitarbeiter, um manuell<br />

nachzupolieren.<br />

Jetzt ist es 23:05 Uhr und die Schnecke<br />

besteht anstandslos den Qualitätscheck<br />

im ENGEL Werk, bevor<br />

sie sich auf die Reise in Richtung<br />

Düsseldorf begibt.<br />

Nicht einmal 24 Stunden später – um<br />

11 Uhr am Vormittag – treffen sich Bianca<br />

Gubi, Siegfried Oelinger, Andreas<br />

Föltz und zahlreiche Messebesucher<br />

wieder am ENGEL Messestand. Ist die<br />

Schnecke pünktlich eingetroffen? Sie<br />

ist es! Andreas Föltz kann die einbaufertige<br />

Schnecke in Empfang nehmen.<br />

„Warum wir so schnell sind? – Weil<br />

wir die gesamte Kompetenz und Fertigungstiefe<br />

im eigenen Haus haben“,<br />

betont Gubi. „Wir müssen auf niemanden<br />

warten und sind ein eingespieltes<br />

Team.“ Und natürlich leisten auch die<br />

topmodernen Produktionsstraßen<br />

einen Beitrag. ENGEL investiert kontinuierlich<br />

in seinen Maschinenpark.<br />

Die Schneckenproduktion wurde<br />

zuletzt mit dem Ausbau des Werks St.<br />

Valentin über die letzten zwei Jahre<br />

erweitert und modernisiert. <br />

Mehr zur ENGEL<br />

Plastifizierkompetenz<br />

Die ENGEL<br />

24-Stunden-<br />

Schnecke live<br />

auf der K 2022<br />

10_ENGEL injection-<strong>April</strong>-<strong>2023</strong>

Schneller finden, was man wirklich sucht<br />

Schon ausprobiert? – ENGELs neue Website sieht nicht nur schicker aus, sondern bietet auch mehr<br />

Service. So wurde zum Beispiel die Suche vereinfacht. Auch wer die Produkte und Technologien von<br />

ENGEL noch nicht mit Namen kennt, findet schnell die Antwort zu seiner ganz konkreten Frage. Ob<br />

mehr Leistung, mehr Flexibilität oder eine schnelle Verfügbarkeit – die Maschinenseite greift die Herausforderungen<br />

der täglichen Praxis auf und ordnet übersichtlich die jeweils passenden Maschinen zu.<br />

Ebenso funktioniert es bei den Spritzgießverfahren.<br />

Ob die Herstellung<br />

anspruchsvoller Sichtoberflächen,<br />

die Reduktion des Bauteilgewichts<br />

oder die Steigerung der Abformpräzision<br />

– über die Herausforderungen<br />

werden die Website-Besucher zu den<br />

ENGEL Technologien geleitet.<br />

Branchen, Digitale Lösungen, Service<br />

und Nachhaltigkeit sind weitere<br />

Rubriken. Über alle Bereiche der Spritzgießverarbeitung<br />

– angefangen beim Bauteildesign über die<br />

Abmusterung und Produktion bis hin zu Wartung<br />

und Service – bietet die neue Website von ENGEL<br />

Antworten und zeigt darüber hinaus die Trends für<br />

die Zukunft auf. Sämtliche Inhalte sind mit aktuellen<br />

Blog-Beiträgen, Success Stories, Fachbeiträgen<br />

und Videos verlinkt. Jeder entscheidet selbst, ob<br />

ihm die schnelle, kompakte Produktinformation<br />

ausreicht oder er tiefer ins<br />

Thema einsteigen möchte.<br />

Neu ist außerdem, dass für alle Regionen<br />

die Kontakte vor Ort hinterlegt<br />

sind. Die Lasche am rechten Seitenrand<br />

sorgt für den schnellen Draht in<br />

die ENGEL Welt.<br />

Mit einer intuitiven Navigation und viel<br />

Leistung liefert die neue Website von<br />

ENGEL zuverlässig Lösungen zu allen<br />

Fragen zum Spritzgießen und drumherum.<br />

Ob PC, Tablet oder Smartphone<br />

passt sich das Design flexibel<br />

an – und das in neun Sprachen. <br />

Hier anmelden für<br />

den ENGEL<br />

Newsletter<br />

Willkommen auf<br />

der neuen Website<br />

von ENGEL<br />

ENGEL injection-<strong>April</strong>-<strong>2023</strong>_11

Seminare mit Weitblick<br />

Ob mehr Produktivität, stabilere Prozesse oder eine höhere Produktqualität, wer über die Spritzgießmaschine,<br />

den Roboter und das Zusammenwirken der einzelnen Prozessschritte gut Bescheid weiß, holt<br />

mehr aus der Spritzgießfertigung heraus. ENGEL training unterstützt seine Kunden dabei mit einem umfangreichen<br />

Aus- und Weiterbildungsangebot. In Seminaren, Workshops und individuellen Coachings<br />

machen mehr als 70 zertifizierte Trainer in weltweit 22 ENGEL Trainingszentren die Spritzgießverarbeiter<br />

fit in Sachen Maschinenbedienung, Verfahrenstechnik, Digitalisierung und Instandhaltung. Sie vermitteln<br />

Wissen und Tipps für die Praxis, helfen beim Troubleshooting und geben neue Denkanstöße für<br />

die Spritzgießproduktion der Zukunft. „Die Spritzgießbranche ist ständig in Bewegung“, sagt Kathrin<br />

Neunteufel-Steyer, Leiterin Globale Kundenschulungen und Dokumentation von ENGEL am Stammsitz<br />

in Österreich. Gemeinsam mit ihrem weltweiten Team richtet sie das Trainingsangebot von ENGEL neu<br />

aus. Wohin in Reise geht – darüber spricht sie im <strong>Injection</strong> Techtalk gemeinsam mit Boris Wen, Leiter<br />

Training bei ENGEL in China, und Gabriel Cisneros, Trainingsleiter von ENGEL in Mexiko.<br />

12_ENGEL injection-<strong>April</strong>-<strong>2023</strong>

Frau Neunteufel-Steyer, was<br />

ist die Motivation, das Trainingsangebot<br />

neu aufzustellen?<br />

KATHRIN NEUNTEUFEL-STEYER:<br />

Die Anforderungen unserer Kunden<br />

haben sich verändert. Ein Auslöser<br />

dafür ist der Fachkräftemangel, der<br />

inzwischen in allen Bereichen deutlich<br />

zu spüren ist. ENGEL reagiert<br />

darauf auf verschiedenen Ebenen.<br />

Neben unserem Produktspektrum<br />

mit immer mehr digitalen Lösungen,<br />

neuen Servicekonzepten und<br />

Beratungsangeboten kommt dem Training eine<br />

Schlüsselrolle zu. Wir erweitern unser Trainingsangebot.<br />

Es gibt nicht mehr nur Schulungen zur<br />

Bedienung unserer Spritzgießmaschinen, Roboter<br />

und Systemlösungen, sondern auch Angebote rund<br />

um das gesamte Thema Spritzgießen. „Seminare mit<br />

Weitblick“ nennen wir das. Hierfür arbeiten wir noch<br />

stärker mit Partnern – darunter weitere Bildungsanbieter<br />

und Institute – zusammen. In einigen Ländern<br />

bieten wir Ausbildungen mit einem unabhängigen<br />

Zertifikatsabschluss an – und das nicht nur für<br />

ENGEL Kunden. Auch in diese Richtung wollen wir<br />

noch weiterdenken.<br />

BORIS WEN: Das Themenspektrum unserer Trainings<br />

wird breiter. Davon versprechen wir uns sehr<br />

viel, gerade für unsere Kunden hier in China. Kunststoffe<br />

werden in immer mehr Bereichen eingesetzt<br />

und ersetzen andere Materialien. Außerdem eröffnen<br />

innovative Technologien neue Möglichkeiten für eine<br />

effiziente, integrierte Produktion. Diese Trends führen<br />

dazu, dass die Verarbeitungstechnologien komplexer<br />

werden. Hier setzen wir mit unserem Trainingsangebot<br />

an. Wir unterstützen unsere Kunden, das Optimum<br />

aus der Produktionszelle herauszuholen, das Potenzial,<br />

das die Maschine bietet, wirklich auszuschöpfen.<br />

Erst das Training gibt der Maschine eine Seele.<br />

Welche neuen Themen finden sich<br />

im aktuellen Trainingsangebot?<br />

NEUNTEUFEL-STEYER: Die Digitalisierung ist für viele<br />

Verarbeiter noch nicht in Gänze greifbar. Dabei bietet<br />

aber gerade der Einsatz von zum Beispiel intelligenten<br />

Assistenzsystemen die Möglichkeit, durchgehend<br />

eine hohe Qualität zu produzieren, auch wenn nicht<br />

Der Fachkräftemangel ist<br />

deutlich zu spüren. Hier<br />

kommt dem Training eine<br />

Schlüsselrolle zu.<br />

Kathrin Neunteufel-Steyer<br />

in jeder Schicht qualifiziertes Personal anwesend<br />

ist. Dies ist einer der Schwerpunkte unseres Trainingsangebots.<br />

Zum Thema Rüsten haben wir einen<br />

neuen Workshop aufgesetzt, wo wir in Kooperation<br />

mit Partnern die Trainingsteilnehmer anleiten, ihre<br />

Rüstvorgänge zu analysieren und zu optimieren, zum<br />

Beispiel mit Hilfe unseres Rüstassistenten.<br />

Außerdem haben wir das Angebot<br />

rund um die Themen Nachhaltigkeit<br />

und Energieeffizienz weiter<br />

ausgebaut. Gerade hier in Europa<br />

entscheidet die Frage, wie sich der<br />

Energieverbrauch in der Spritzgießverarbeitung<br />

reduzieren lässt, immer<br />

häufiger über die Wettbewerbsfähigkeit.<br />

Die moderne Spritzgießtechnik<br />

bietet hier – insbesondere in Kombination<br />

mit digitalen Lösungen – einen<br />

sehr großen Hebel. In unseren Schulungen<br />

vermitteln wir, wo sich dieser in<br />

der Praxis am besten ansetzen lässt.<br />

Herr Wen, Herr Cisneros,<br />

sind das die Themen, die auch<br />

die Verarbeiter in China und<br />

Mexiko beschäftigen?<br />

WEN: So groß sind die Unterschiede<br />

gar nicht. Auch bei uns in China<br />

ist zum Beispiel das Rüsten ein<br />

wichtiges Thema. Hier haben die<br />

Unternehmen noch viel Potenzial,<br />

ihre Prozesse zu vereinfachen und<br />

dadurch Zeit und Kosten zu sparen.<br />

Der Digitalisierungstrend spiegelt sich<br />

auch hier im Trainingsangebot stark<br />

wider – auch vor dem Hintergrund der<br />

Energieeffizienz. Digitale Assistenzsysteme<br />

leisten viel, wenn es darum<br />

geht, Energie zu sparen.<br />

GABRIEL CISNEROS: Bei uns in<br />

Lateinamerika werden Trainings<br />

zur Digitalisierung ebenfalls stark<br />

nachgefragt, der Fokus ist aber ein<br />

anderer. Unseren Kunden geht es vor<br />

allem um die Frage, wie sich die Produktionseffizienz<br />

und die Produktivität<br />

steigern lassen. Energieeffizienz ist<br />

hier noch nicht so ein großes Thema,<br />

gewinnt aber an Bedeutung.<br />

Inwiefern schneidern Sie<br />

das Angebot auf die lokalen<br />

Anforderungen zu?<br />

CISNEROS: Die Hauptmotivation, ein<br />

Training zu buchen, ist die erzielbare<br />

Prozessverbesserung. Deshalb<br />

bieten wir Schulungen zur Maschinenbedienung<br />

für ganz bestimmte<br />

Prozesstechnologien an. Wir sind<br />

dabei, hierfür weitere neue Angebote<br />

zu entwickeln, die sehr stark auch<br />

die Zukunftsthemen berücksichtigen.<br />

„Scientific <strong>Injection</strong> Moulding“ ist zum<br />

Beispiel ein neues Trainingsangebot.<br />

ENGEL injection-<strong>April</strong>-<strong>2023</strong>_13

Bei den individuellen Trainings, die<br />

wir auf konkrete Kundenanfragen<br />

aufsetzen, geht es um Herausforderungen<br />

der betrieblichen Praxis, wie<br />

den Einsatz von Innendrucksensoren<br />

im Werkzeug.<br />

WEN: Grundlagenkenntnisse und<br />

Troubleshooting berücksichtigen wir<br />

in China sehr stark. Es gibt hier nicht<br />

eine einheitliche Berufsausbildung wie<br />

in Europa. Zudem ist viel Dynamik im<br />

Markt. Unsere Kunden haben also die<br />

Herausforderung, immer wieder neue<br />

Mitarbeiter einzuarbeiten, die zuvor<br />

etwas ganz anderes gemacht haben.<br />

Hier sind wir für unsere Kunden ein<br />

wertvoller Partner. Wir machen viele<br />

Trainings vor Ort in den Betrieben<br />

unserer Kunden – fokussiert auf das<br />

was die Mitarbeiterinnen und Mitarbeiter<br />

dort konkret brauchen.<br />

Wie finden Sie heraus,<br />

was die Trainingsteilnehmer<br />

tatsächlich brauchen?<br />

CISNEROS: Wir arbeiten viel mit Wissenstests.<br />

Auf Basis der Ergebnisse<br />

erarbeiten wir dann gemeinsam mit<br />

dem Kunden eine Roadmap, die den<br />

Schulungsbedarf der einzelnen Mitarbeiterinnen<br />

und Mitarbeiter aufzeigt.<br />

NEUNTEUFEL-STEYER: Oft arbeiten<br />

wir eng mit den Personalabteilungen<br />

unserer Kunden zusammen. Zum einen wenn es um<br />

individuell zugeschnittene Trainingsangebote geht,<br />

zum anderen aber auch für die Auswahl der richtigen<br />

Basisschulungen. Nicht jedes Training ist für jede<br />

Position geeignet. Ein Mitarbeiter, der sich mit der<br />

Optimierung der Produktionsprozesse beschäftigt,<br />

braucht einen anderen Kurs als jemand, der die<br />

Maschine bedient.<br />

Weitblick ist das Motto.<br />

Wir wollen Wissen<br />

vermitteln, das über die<br />

ENGEL Produkte und<br />

Technologien hinausgeht.<br />

Gabriel Cisneros<br />

Individuelle Schulungen sind oft projektbezogen.<br />

Anlass kann zum Beispiel die Einführung einer neuen<br />

Technologie sein. Diese Kurse finden zum Teil direkt<br />

beim Kunden in der Produktion statt. Manche Unternehmen<br />

entscheiden sich aber auch ganz bewusst<br />

dafür, mit ihrer gesamten Mannschaft zu uns in ein Trainingszentrum<br />

zu kommen, damit sich die Teilnehmer<br />

voll und ganz auf das Training konzentrieren können.<br />

Viele Kunden haben weltweit Standorte.<br />

Welche Erfahrung machen Sie mit Kunden,<br />

die ihre weltweiten Mitarbeiter einheitlich<br />

schulen lassen möchten?<br />

CISNEROS: Für unsere globalen Kunden ist das<br />

sehr einfach. Die Basiskurse aus unserem Standard-<br />

Trainingsprogramm sind in allen Regionen gleich. Nur<br />

bieten wir hier die Kurse eben auf Spanisch an. Natürlich<br />

gehen wir auf die Fragen und Wünsche unserer<br />

Teilnehmer ein, folgen aber trotzdem dem vorgegebenen<br />

Lehrplan. So können sich die Teilnehmer in<br />

Mexiko mit ihren Kollegen in Europa<br />

oder in Asien austauschen und alle<br />

sind auf demselben Wissensstand.<br />

WEN: Wir machen hier sehr viele<br />

Trainings für globale Kunden, und<br />

die wissen es wirklich zu schätzen,<br />

dass wir die Trainings auf Chinesisch<br />

anbieten. Und die Reisezeiten sind<br />

kürzer, wenn sich nicht das gesamte<br />

Team an einem Ort treffen muss, sondern<br />

jeder in das Trainingszentrum in<br />

seinem Land gehen kann.<br />

Wie stellen Sie sicher, dass<br />

die Trainer weltweit auf einem<br />

einheitlichen Stand sind?<br />

NEUNTEUFEL-STEYER: Wir legen<br />

sehr großen Wert auf die Ausbildung<br />

und die kontinuierliche Weiterbildung<br />

unserer Trainer. Unsere E-Learning-<br />

Plattform spielt hierbei eine zentrale<br />

Rolle. Immer am Ball zu bleiben, ist im<br />

Training essenziell, weil sich ja auch<br />

unsere Maschinen und Technologien<br />

ständig weiterentwickeln.<br />

Alle Trainer müssen deshalb alle<br />

drei Jahre durch das Headquarter<br />

in Schwertberg neu zertifiziert werden.<br />

Damit garantieren wir weltweit<br />

einen einheitlichen Qualitätsstandard<br />

unserer Trainingsangebote. Ganz<br />

wichtig ist auch der ständige Erfahrungsaustausch.<br />

Es gibt regelmäßig<br />

14_ENGEL injection-<strong>April</strong>-<strong>2023</strong>

internationale Treffen für das Trainingsteam.<br />

Die weltweiten Trainingszentren<br />

arbeiten als globales Team eng<br />

zusammen und entwickeln auch<br />

gemeinsam das Schulungsportfolio<br />

weiter.<br />

WEN: Ich persönlich finde die Trainthe-Trainer-Kurse<br />

toll, vor allem, weil sie<br />

die Kontakte untereinander stärken.<br />

Man lernt sich besser kennen und<br />

kontaktiert den einen oder anderen<br />

auch mal, wenn man zwischendurch<br />

eine Frage hat, eine zweite Meinung<br />

braucht oder wenn man für einen<br />

Kunden ein individuelles Training vorbereitet<br />

und weiß, dass es in einem<br />

anderen Land schon einmal ein Training<br />

zu einem ähnlichen Thema gab.<br />

Inwiefern hat die Pandemie die<br />

Anforderungen unserer Kunden<br />

im Bereich Training verändert?<br />

Hat die Bedeutung von<br />

E-Learning in diesem Zusammenhang<br />

zugenommen?<br />

NEUNTEUFEL-STEYER: Die Bedeutung<br />

von E-Learning hat durch die<br />

Pandemie mit den vielen Lockdowns<br />

und Kontakteinschränkungen definitiv<br />

zugenommen. Unser Vorteil<br />

war, dass wir schon viele Jahre<br />

zuvor damit begonnen hatten, unser<br />

gesamtes Wissen zu digitalisieren<br />

und in digitaler Form zur Verfügung<br />

zu stellen. Zunächst war dies für die<br />

weltweiten Servicetechniker gedacht.<br />

Inzwischen können wir für unsere<br />

Kunden bereits elf Kurse aus der<br />

Standard-Seminarreihe online anbieten,<br />

und wir sind dabei, das Angebot<br />

weiter auszubauen. Denn auch<br />

ohne Pandemie profitieren die Kunden von diesem<br />

Angebot. E-Learning ist zeit- und ortsunabhängig<br />

und funktioniert auch dann, wenn die personellen<br />

Ressourcen und das Reisebudget knapp sind.<br />

Dennoch sind wir davon überzeugt, dass E-Learning<br />

nicht unsere Präsenzkurse ersetzen wird. Das<br />

Online-Angebot ist eine Ergänzung, zumal wir wissen,<br />

dass E-Learning-Formate nicht in allen Regionen<br />

gleich gut angenommen werden. Außerdem bieten<br />

Erst das Training gibt<br />

der Maschine eine Seele.<br />

Boris Wen<br />

Präsenzkurse den großen Vorteil, dass das Erlernte<br />

direkt an der Spritzgießmaschine ausprobiert werden<br />

kann. Es macht schon einen Unterschied, ob man die<br />

Maschinensteuerung nur auf dem Bildschirm sieht<br />

oder man an der Maschine steht und die produzierten<br />

Bauteile in die Hand nehmen und begutachten kann.<br />

CISNEROS: Wir haben während der Lockdowns<br />

Webinare angeboten. Das wurde gut genutzt, vor<br />

allem von Kunden, die weiter von unseren Trainingszentren<br />

entfernt sind. Insgesamt bevorzugen unsere<br />

Kunden hier in Lateinamerika aber Präsenzveranstaltungen.<br />

Eine Ausnahme sind sehr kurze, kostenfreie<br />

Webinare für die Präsentation neuer Produkte. Dafür<br />

ist das ein tolles Format. Wir können unseren Kunden<br />

damit jederzeit ein kurzes, schnelles Update geben.<br />

Mit der foammelt Tagung oder der Medizintechnikkonferenz<br />

med.con zum Beispiel hat<br />

ENGEL große Konferenzreihen etabliert,<br />

die international viel Beachtung finden.<br />

Wird es auch hier Veränderungen geben?<br />

NEUNTEUFEL-STEYER: Ja, es kommen neue Themen<br />

hinzu. Im Herbst starten wir mit einer neuen<br />

Veranstaltung zum Thema Energieeffizienz. Es wird<br />

in den Vorträgen und Diskussionsrunden um das<br />

Energiesparen und den Klimaschutz gehen. Ganz<br />

wichtig bei unseren Konferenzen ist immer auch<br />

der Austausch der Teilnehmer untereinander, das<br />

Netzwerken. In Zentraleuropa sind die Energiepreise<br />

besonders stark gestiegen. Dieses Thema betrifft die<br />

gesamte Branche, jeder macht Erfahrungen,<br />

deshalb ist hier das Potenzial,<br />

vom Austausch mit Berufskollegen zu<br />

profitieren, besonders groß. Die Teilnehmerinnen<br />

und Teilnehmer werden<br />

viele praktische Tipps mitnehmen<br />

können, die sich direkt in den Alltag<br />

integrieren lassen.<br />

Welche Rolle spielen Partnerschaften<br />

im Bereich Training?<br />

NEUNTEUFEL-STEYER: Partner aus<br />

dem Bildungsbereich sind für uns ein<br />

wichtiger Baustein, um unser Schulungsportfolio<br />

zu erweitern. Gerade<br />

auch wenn es um die regionalen<br />

Angebote geht. Hier in Zentraleuropa<br />

arbeiten wir zum Beispiel mit dem<br />

SKZ in Würzburg und dem KIMW in<br />

Lüdenscheid zusammen. Außerdem<br />

gibt es Kooperationen mit österreichischen<br />

Bildungsinstitutionen wie der<br />

FH Oberösterreich.<br />

CISNEROS: Weitblick – das ist auch<br />

hier unser Motto. Wir wollen Wissen<br />

vermitteln, das über die ENGEL Produkte<br />

und Technologien hinausgeht.<br />

Das geht nur mit Partnern. In Mexiko<br />

ist das zum Beispiel Langer Molds<br />

and Tools, und wenn wir Veranstaltungen<br />

zum Thema Schaumspritzgießen<br />

haben, sind Referenten und Trainer<br />

von Trexel mit dabei.<br />

WEN: So machen wir das auch in China.<br />

Wir laden Partnerfirmen aus den<br />

Bereichen Rohmaterial, Werkzeugbau<br />

oder Simulation ein, gemeinsam<br />

mit uns Seminare und Workshops<br />

zu veranstalten. Für unsere Kunden<br />

macht das die Teilnahme noch bunter<br />

<br />

und wertvoller.<br />

Termine <strong>2023</strong><br />

• ENGEL Mobility Days am 14. und 15. Juni in St. Valentin<br />

und Linz in Österreich, www.engelglobal.com/mobility-days<br />

• Energieeffizienz Tagung am 28. und 29. September<br />

in Schwertberg, Österreich<br />

• Foammelt Tagung am 21. und 22. November<br />

in Schwertberg, Österreich<br />

ENGEL Training<br />

in Mexiko<br />

ENGEL Training<br />

in China<br />

ENGEL Training<br />

in Österreich<br />

ENGEL injection-<strong>April</strong>-<strong>2023</strong>_15

Aktive Thermografie<br />

für die Inline-Qualitätsregelung<br />

Lunker beeinträchtigen die Festigkeit von Spritzgießteilen, sie lassen sich mit den klassischen Methoden<br />

der Qualitätsprüfung jedoch nicht detektieren. Erst das Verfahren der aktiven Thermografie ermöglicht<br />

einen Blick ins Innere der Bauteile, um Schwindungslunker sichtbar und ihre Größe messbar<br />

zu machen. Gemeinsam mit dem Josef-Ressel-Zentrum an der FH Oberösterreich in Wels hat ENGEL<br />

gezeigt, wie sich die aktive Thermografie auch für die Inline-Qualitätsregelung von Spritzgießprozessen<br />

erfolgreich einsetzen lässt. Die Lunkergröße kann in der laufenden Produktion gezielt beeinflusst<br />

und in die Schranken gewiesen werden.<br />

Die Bauteilqualität im laufenden Prozess<br />

zu regeln, ist die Vision eines<br />

jeden Spritzgießers. Ziel ist, sämtliche<br />

Einflüsse auf den Prozess und damit<br />

die Bauteilqualität auszuschließen.<br />

Universitäten und Forschungseinrichtungen<br />

beschäftigen sich schon<br />

seit vielen Jahren mit diesem Thema.<br />

Anwendungen in der industriellen<br />

Spritzgießproduktion gibt es bislang<br />

aber nur vereinzelt, jedoch steigt die<br />

Nachfrage nach Lösungen zur Inline-<br />

Qualitätsregelung aktuell deutlich an.<br />

Gründe für diesen Trend sind zum<br />

einen die generell steigenden Qualitätsanforderungen<br />

und zum anderen<br />

die Bestrebungen, nachhaltiger zu<br />

produzieren. Die Inline-Prozessregelung<br />

sorgt für konstante Prozesse,<br />

was Energie und Rohmaterial einspart<br />

und Ausschuss proaktiv verhindert.<br />

Voraussetzung für die Regelung ist<br />

die zuverlässige und genaue Messung<br />

der relevanten Qualitätsgrößen.<br />

Da Lunker meistens im Bauteilinneren<br />

liegen, sind sie vor allem bei der<br />

Verarbeitung von eingefärbten Thermoplasten<br />

bei der visuellen Prüfung<br />

der Oberfläche nicht sichtbar. Zur<br />

Detektion dieser qualitätsbeeinflussenden<br />

Fehlstellen braucht es geeignete<br />

Messmethoden wie die aktive<br />

Thermografie.<br />

Bei der aktiven Thermografie wird<br />

mit Hilfe einer Blitz- oder Halogenlampe<br />

Energie in das Bauteil eingebracht.<br />

Die so erzeugten lokalen<br />

Temperaturunterschiede führen zu ausgleichenden<br />

Wärmeströmen. Aus der zeitlichen Temperaturentwicklung,<br />

die von einer Infrarotkamera aufgezeichnet<br />

wird, lassen sich über geeignete Auswertemethoden<br />

Rückschlüsse auf interne Fehlstellen ziehen.<br />

Ausgehend vom ursprünglichen Bild der Kamera<br />

helfen Methoden der industriellen Bildverarbeitung,<br />

die Größe der Lunker zu bestimmen.<br />

Die aktive Thermografie arbeitet zerstörungsfrei<br />

und hat darüber hinaus weitere Vorteile gegenüber<br />

anderen Qualitätskontrollverfahren. Die Messmethode<br />

ist unabhängig von äußeren Einflüssen, wie der<br />

Umgebungstemperatur, der Schmelze- und Werkzeugtemperatur<br />

sowie dem Zeitpunkt der Messung<br />

nach dem Entformen. Zudem lässt sich die Reflexion<br />

anderer Wärmequellen sehr einfach eliminieren.<br />

Mehr Sicherheit vor allem<br />

für dickwandige Bauteile<br />

Lunker entstehen durch Materialschwindung. Je<br />

größer die Wanddicke, desto höher ist die Wahrscheinlichkeit,<br />

dass sich Lunker bilden. Bauteile,<br />

deren Geometrie für eine höhere Steifigkeit dickwandige<br />

Stege und Rippen aufweisen, sind dementsprechend<br />

besonders gefährdet. Bei Bauteilen<br />

in sicherheitskritischen Anwendungen stellt dieser<br />

Umstand eine wesentliche Herausforderung dar.<br />

Neben der Bauteilgeometrie, der Wanddicke, der<br />

Konstruktion des Spritzgießwerkzeugs und der Auslegung<br />

des Angusssystems haben vor allem die an<br />

der Spritzgießmaschine eingestellten Prozessparameter<br />

einen wesentlichen Einfluss. Im Gegensatz zur<br />

Konstruktion des Werkzeugs können die Prozessparameter<br />

auch nachträglich einfach und schnell an<br />

die konkreten Anforderungen angepasst bzw. bei<br />

geänderten Randbedingungen korrigiert werden.<br />

Mehr als 1000 Teile geprüft<br />

Im Technikum von ENGEL wurden<br />

flächige Musterteile mit unterschiedlichen<br />

Wanddicken und Verstärkungselementen<br />

auf der Unterseite aus<br />

PP gespritzt. Es wurde eine Qualitätsregelzelle<br />

aufgebaut und dafür<br />

die Thermografie-Messzelle in die<br />

Spritzgießzelle integriert. Auf diese<br />

Weise können die Bauteile vollautomatisch<br />

aus den Werkzeugkavitäten<br />

übergeben werden. Die Messzelle<br />

umschließt die Kamera und Blitzlampe<br />

sowie einen pneumatischen<br />

Greifer zur Positionierung des Bauteils.<br />

Dreh- und Angelpunkt ist die<br />

CC300 Maschinensteuerung, die<br />

die gesamten Automatisierungsaufgaben<br />

steuert und die Resultate der<br />

Qualitätsmessung wieder in die Prozesseinstellung<br />

zurückführt.<br />

Die Messung startet automatisch,<br />

sobald das Bauteil vor der Kamera<br />

positioniert ist. Das System zeichnet<br />

die zeitliche Temperaturentwicklung<br />

auf und löst die Auswertung der Daten<br />

aus. Werden Lunker detektiert, wird<br />

deren Größe auf Basis der Temperaturdaten<br />

mit Methoden der Statistik<br />

und Bildverarbeitung berechnet. Das<br />

Ergebnis dient später der Qualitätsregelung<br />

als Regelgröße. Durch die<br />

Integration von Kamera und Roboter<br />

wird die Prozesskonstanz und<br />

Datenintegration gewährleistet, was<br />

mit einer Stand-alone-Lösung nicht<br />

möglich ist.<br />

16_ENGEL injection-<strong>April</strong>-<strong>2023</strong>

Die flächigen Musterteile mit<br />

unterschiedlichen Wanddicken<br />

und Verstärkungselementen auf<br />

der Rückseite werden in der<br />

Messzelle vollautomatisch geprüft.<br />

Bild 1: Das aufgenommene Bild zeigt den<br />

Bereich der vier zentralen Knotenpunkte der<br />

Stege auf der Bauteilrückseite. Dort treten<br />

Lunker am wahrscheinlichsten auf. Im<br />

nächsten Bild 2 wird exemplarisch nur der<br />

Ausschnitt des linken oberen Knotens näher<br />

betrachtet.<br />

Zur Berechnung der Lunkergröße<br />

wurde eine Auswertesoftware entwickelt.<br />

Sie bestimmt ausgehend vom<br />

Kamerabild (Bild 1) die Bauteillage,<br />

definiert Regionen von Interesse,<br />

bereitet die Daten in mehreren Bildverarbeitungsschritten<br />

auf, detektiert<br />

etwaige Schwindungslunker und<br />

berechnet deren Größe (Bild 2). Auf<br />

diese Weise stellt die Software sicher,<br />

dass eine gleichbleibende Bildqualität<br />

und zuverlässige Auswertung<br />

erreicht werden.<br />

Nach ersten Tests im Laborumfeld<br />

wurde von den Entwicklungspartnern<br />

eine umfangreiche Parameterstudie<br />

unter Industriebedingungen gestartet.<br />

Ziel war, Zusammenhänge zwischen<br />

einzelnen Prozessparametern und der Lunkergröße<br />

zu finden sowie den Algorithmus für die Bestimmung<br />

der Lunkergröße weiterzuentwickeln. Die Parameter<br />

Schmelzetemperatur, Werkzeugtemperatur, Nachdruckhöhe<br />

und Nachdruckzeit wurden systematisch<br />

variiert. Für jeden Parametersatz wurden zahlreiche<br />

Bauteile produziert und thermografisch untersucht.<br />

Insgesamt wurde die Qualität von mehr als 1000<br />

Bauteilen geprüft und ausgewertet.<br />

Nachdruck macht das Potenzial deutlich<br />

Welche Parameter den größten Einfluss haben und<br />

für eine Regelung besonders geeignet sind, hängt<br />

wiederum von der Bauteilgeometrie, den individuellen<br />

Rahmenbedingungen und den zulässigen<br />

Prozessfenstern ab. Die Zusammenhänge<br />

können durch Expertenwissen,<br />

einfache Prozessmodelle oder<br />

auch neuronale Netzwerke abgebildet<br />

werden.<br />

Eine eigens entworfene Visualisierungssoftware<br />

macht es möglich,<br />

Parametersätze zu vergleichen, einzelne<br />

Ergebnisbilder anzuzeigen und<br />

Zusammenhänge zu erkennen. Für<br />

eine Werkzeugtemperatur (TW) im<br />

Bereich von 40 °C und eine Schmelzetemperatur<br />

(TS) von 230 °C wurde<br />

eine deutliche Korrelation von Lunkergröße<br />

und Nachdruck festgestellt.<br />

Um die Möglichkeiten der Inline-<br />

Qualitätsregelung mit Hilfe der aktiven<br />

Thermografie auszuloten, haben<br />

ENGEL injection-<strong>April</strong>-<strong>2023</strong>_17

Bild 2: Industrielle Bildverarbeitungsmethoden helfen bei der Detektion und Größenbestimmung. Erst mit Offsetkorrektur ist überhaupt ein Lunker zu erkennen.<br />

Im dritten Bild wurden die niederfrequenten Bildanteile entfernt und im vierten aus der statistischen Verteilung der Grauwerte ein Threshold-Level ermittelt,<br />

mit dem der Lunkerbereich binarisiert wurde. In Bild 5 wird der Lunker mit Hilfe von Überlagerungen dargestellt.<br />

unbearbeitetes Bild<br />

mit Offsetkorrektur<br />

mit Filter<br />

binarisiertes Bild<br />

Bild mit detektiertem Lunker<br />

20<br />

20<br />

20<br />

20<br />

Lunker Umriss<br />

Lunker = 168 px<br />

40<br />

40<br />

40<br />

40<br />

60<br />

60<br />

60<br />

60<br />

80<br />

80<br />

80<br />

80<br />

100<br />

100<br />

100<br />

100<br />

120<br />

120<br />

120<br />

120<br />

20 40 60 80 100 120 140<br />

140<br />

20 40 60 80 100 120 140<br />

140<br />

20 40 60 80 100 120 140<br />

140<br />

20 40 60 80 100 120 140<br />

140<br />

20 40 60 80 100 120 140<br />

die Entwickler von ENGEL und des<br />

Josef-Ressel-Zentrums daher nach<br />

einigen Versuchsreihen die Prozessgröße<br />

Nachdruck als die relevanteste<br />

Stellgröße identifiziert.<br />

Schritte zur Kommerzialisierung<br />

Die zuverlässige Detektion der<br />

Lunkergröße (Regelgröße) und die<br />

Abhängigkeit von einer Prozessgröße<br />

(Stellgröße) bilden die Voraussetzung,<br />

um die Inline-Qualitätsregelung mittels<br />

aktiver Thermografie umzusetzen.<br />

Bei der Inline-Qualitätsregelung passt<br />

die gesamte Spritzgießzelle inkl. der<br />

Qualitätsmessung die Prozesswerte<br />

kontinuierlich an, um die Qualität des<br />

erzeugten Bauteils konstant zu halten.<br />

Im Spritzgießprozess erfasst das<br />

Messsystem immer wieder neue<br />

Daten, wertet diese aus und übermittelt die Ergebnisse<br />

an die Regelung. Diese berechnet die Stellgröße<br />

– hier für die Nachdruckhöhe – und übermittelt den<br />

Wert an die Maschinensteuerung.<br />

Getestet wurde das Konzept mit der Herstellung<br />

von flächigen PP-Musterteilen mit dem Ziel, die<br />

Produktqualität auf einem konstant hohen Niveau<br />

sicherzustellen. Für die ersten Tests der Regelung<br />

wurde der Sollwert der Lunkergröße sprunghaft<br />

geändert. Eine geeignete Reglerdynamik wurde<br />

anhand des Einschwingverhaltens bei unterschiedlichen<br />

Reglerverstärkungen ermittelt (Bild 3). Für<br />

diese Versuche wurde die Sollgröße von 200 px<br />

(Pixel) auf 125 px reduziert, wobei 200 px hier einer<br />

Fläche von ca. 0,5 mm² entsprechen.<br />

Die Qualitätsregelung wurde für unterschiedliche<br />

Fälle getestet, damit diese dynamisch auf eine<br />

Änderung reagiert, aber zufällige Schwankungen<br />

geringer gewichtet. Durch Änderung von anderen<br />

Größen bzw. Randbedingungen wurden Störungen<br />

eingebracht. Einflüsse, die zu größeren Lunkern<br />

führen, sind beispielsweise Veränderungen<br />

der Werkzeugtemperatur oder der<br />

Materialviskosität.<br />

Eine sinkende Werkzeugtemperatur<br />

führt zu einem Anstieg der Lunkergröße<br />

und vice versa. Um einen Temperaturdrift<br />

zu simulieren, wurde die<br />

Temperatur für die Werkzeugkühlung<br />

(TW) von 23 °C auf 40 °C erhöht und<br />

wieder reduziert (Bild 4). Ohne Regelung<br />

ergibt sich dadurch eine geänderte<br />

Lunkergröße (links). Mit aktivem<br />

Regler (rechts) wird einer steigenden<br />

Lunkergröße mit einer Nachdruckerhöhung<br />

entgegengewirkt, um die<br />

Effekte der sinkenden Werkzeugtemperatur<br />

zu kompensieren.<br />

Ebenso führt eine Viskositätszunahme<br />

zu einem Anstieg der Lunkergröße.<br />

Um eine Viskositätsänderung<br />

herbeizuführen, wurden Bauteile<br />

Bild 3: Lunkergröße und Nachdruck korrelieren. Eine geeignete Reglerdynamik wurde anhand der Sprungantwort<br />

für drei unterschiedliche Reglerverstärkungen (Kp) ermittelt.<br />

Lunkergröße [px]<br />

250<br />

200<br />

150<br />

Lunkergröße<br />

100<br />

-15 -10 -5 0 5 10 15<br />

Sollwert<br />

K p=0.5<br />

gleitender Mittelwert<br />

K p=1.0<br />

gleitender Mittelwert<br />

K p=1.5<br />

gleitender Mittelwert<br />

Nummer<br />

Druck [bar]<br />

500<br />

400<br />

geregelter Nachdruck<br />

K p=1.0<br />

300<br />

gleitender Mittelwert<br />

200<br />

K p=1.5<br />

gleitender Mittelwert<br />

100<br />

0<br />

-15 -10 -5 0 5 10 15<br />

Nummer<br />

K p=0.5<br />

gleitender Mittelwert<br />

18_ENGEL injection-<strong>April</strong>-<strong>2023</strong>

Lunkergröße [px]<br />

250<br />

200<br />

Lunkergröße<br />

aktueller Wert<br />

gleitender Mittelwert<br />

Lunkergröße [px]<br />

250<br />

200<br />

Lunkergröße<br />

aktueller Wert<br />

gleitender Mittelwert<br />

Sollwert<br />

Bild 4: Auswirkung der Werkzeugtemperaturänderung<br />

auf die Lunkergröße ohne<br />

und mit Inline-Qualitätsregelung. Um<br />

einen Temperaturdrift zu simulieren,<br />

wurde die Werkzeugtemperatur (TW)<br />

von 23 auf 40 °C erhöht und wieder<br />

reduziert.<br />

Nachdruck [bar]<br />

150<br />

100 105 110 115<br />

Nummer<br />

400<br />

350<br />

300<br />

250<br />

200<br />

Regler inaktiv: konstanter Nachdruck<br />

Nachdruck<br />

gleitender Mittelwert<br />

150<br />

100 105 110 115<br />

Nummer<br />

Nachdruck [bar]<br />

150<br />

130 135 140 145 150 155 160 165<br />

Nummer<br />

Regler aktiv: geregelter Nachdruck<br />

400<br />

350<br />

300<br />

250<br />

200<br />

Nachdruck<br />

gleitender Mittelwert<br />

150<br />

130 135 140 145 150 155 160 165<br />

Nummer<br />

Temperatur [°C]<br />

45<br />

40<br />

35<br />

30<br />

25<br />

Werkzeugkühlung – Zulauf/Ablauf<br />

Zulauf 1<br />

Ablauf 1<br />

Zulauf 2<br />

Ablauf 2<br />

Temperatur [°C]<br />

45<br />

40<br />

35<br />

30<br />

25<br />

Werkzeugkühlung – Zulauf/Ablauf<br />

Zulauf 1<br />

Ablauf 1<br />

Zulauf 2<br />

Ablauf 2<br />

20<br />

100 105 110 115<br />

Nummer<br />

20<br />

130 135 140 145 150 155 160 165<br />

Nummer<br />

Lunkergröße [px]<br />

250<br />

200<br />

150<br />

Lunkergröße<br />

aktueller Wert<br />

gleitender Mittelwert<br />

25 30 35 40 45<br />

Nummer<br />

Lunkergröße [px]<br />

250<br />

200<br />

Lunkergröße<br />

aktueller Wert<br />

gleitender Mittelwert<br />

Sollwert<br />

150<br />

200 205 210 215 220<br />

Nummer<br />

Bild 5: Während der laufenden<br />

Produktion wurde von Rezyklat auf<br />

Neuware umgestellt (farblich hinterlegter<br />

Bereich). Auf die steigende Viskosität<br />

reagiert der Regler mit einer Erhöhung<br />

des Nachdrucks und kann so die<br />

eingestellte Sollgröße von 180 px<br />

einhalten. Die linken Grafiken zeigen die<br />

Messungen ohne Regelung, die rechten<br />

mit aktivierter Regelung.<br />

Nachdruck [bar]<br />

350<br />

300<br />

250<br />

200<br />

Regler inaktiv: konstanter Nachdruck<br />

Nachdruck<br />

gleitender Mittelwert<br />

Nachdruck [bar]<br />

350<br />

300<br />

250<br />

200<br />

Regler aktiv: geregelter Nachdruck<br />

Nachdruck<br />

gleitender Mittelwert<br />

150<br />

25 30 35 40 45<br />

Nummer<br />

150<br />

200 205 210 215 220<br />

Nummer<br />

geschreddert und zu einem Rezyklat<br />

verarbeitet (Bild 5). Typischerweise<br />

hat PP-Rezyklat eine geringere Viskosität<br />

als PP-Neuware. Während der<br />

Tests wurde von Rezyklat auf Neumaterial<br />

umgestellt. Der Übergang von<br />

einem Material zum anderen führte<br />

zu einer höheren Viskosität und somit<br />

zur Vergrößerung des Lunkers. Auf<br />

die steigende Viskosität reagiert der<br />

Regler mit einer Erhöhung des Nachdrucks<br />

und kann so die eingestellte<br />

Sollgröße einhalten.<br />

<br />

Fazit<br />

Mit Hilfe der Inline-Qualitätsregelung ist es möglich, auch bei Prozessschwankungen<br />

eine durchgehend hohe Qualität sicherzustellen. Für die dafür notwendige<br />

Qualitätsmessung von Spritzgießteilen und insbesondere die Detektion von Lunkern<br />

ist die aktive Thermografie ein zukunftsträchtiges Verfahren, das in einem<br />

weiten Materialspektrum von Standardthermoplasten über technische und Hochleistungsthermoplaste<br />

bis zu faserverstärkten Polymeren funktioniert. Gemeinsam<br />

haben ENGEL und das Josef-Ressel-Zentrum an der FH Oberösterreich in Wels<br />

in Versuchen gezeigt, dass das Verfahren viel Potenzial für eine automatisierte<br />

Inline-Qualitätsregelung in der Spritzgießverarbeitung bietet. Die beiden Entwicklungspartner<br />

werden weiter an der Kommerzialisierung des Konzepts arbeiten.<br />

ENGEL injection-<strong>April</strong>-<strong>2023</strong>_19

Weil es um das Leben geht<br />

Bei der Fertigung von Kunststoffkomponenten für Dialyseprodukte im Reinraum kommt es bei jedem<br />

Zyklus auf höchste Genauigkeit an. Dabei gilt es, Präzision mit Prozesssicherheit und Wirtschaftlichkeit<br />

zu vereinen. Fresenius Medical Care löst diese Herausforderung mit vollelektrischen Hochleistungsspritzgießmaschinen<br />

von ENGEL.<br />

Von auf den ersten Blick unscheinbaren<br />

Kunststoffzylindern hängt das<br />