DuPont™ Technische Kunststoffe Allgemeine ...

DuPont™ Technische Kunststoffe Allgemeine ...

DuPont™ Technische Kunststoffe Allgemeine ...

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

Ein zusammenfaltbarer Kern oder andere vorstehend<br />

beschriebene Methoden sollten verwendet werden, um<br />

einwandfreie Teile mit Hinterschneidungen von mehr als<br />

5% zu erzielen.<br />

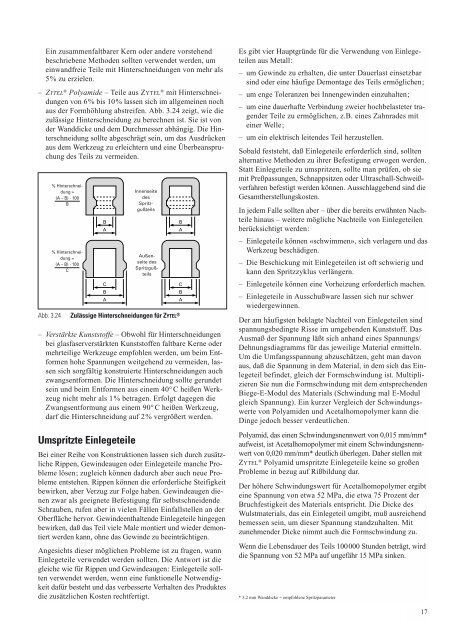

– ZYTEL ® Polyamide – Teile aus ZYTEL ® mit Hinterschneidungen<br />

von 6% bis 10% lassen sich im allgemeinen noch<br />

aus der Formhöhlung abstreifen. Abb. 3.24 zeigt, wie die<br />

zulässige Hinterschneidung zu berechnen ist. Sie ist von<br />

der Wanddicke und dem Durchmesser abhängig. Die Hinterschneidung<br />

sollte abgeschrägt sein, um das Ausdrücken<br />

aus dem Werkzeug zu erleichtern und eine Überbeanspruchung<br />

des Teils zu vermeiden.<br />

% Hinterschneidung<br />

=<br />

(A – B) · 100<br />

B<br />

% Hinterschneidung<br />

=<br />

(A – B) · 100<br />

C<br />

B<br />

A<br />

C<br />

B<br />

A<br />

– Verstärkte <strong>Kunststoffe</strong> – Obwohl für Hinterschneidungen<br />

bei glasfaserverstärkten <strong>Kunststoffe</strong>n faltbare Kerne oder<br />

mehrteilige Werkzeuge empfohlen werden, um beim Entformen<br />

hohe Spannungen weitgehend zu vermeiden, lassen<br />

sich sorgfältig konstruierte Hinterschneidungen auch<br />

zwangsentformen. Die Hinterschneidung sollte gerundet<br />

sein und beim Entformen aus einem 40° C heißen Werkzeug<br />

nicht mehr als 1% betragen. Erfolgt dagegen die<br />

Zwangsentformung aus einem 90° C heißen Werkzeug,<br />

darf die Hinterschneidung auf 2% vergrößert werden.<br />

Umspritzte Einlegeteile<br />

Innenseite<br />

des<br />

Spritzgußteils<br />

Außenseite<br />

des<br />

Spritzgußteils<br />

Abb. 3.24 Zulässige Hinterschneidungen für ZYTEL ®<br />

Bei einer Reihe von Konstruktionen lassen sich durch zusätzliche<br />

Rippen, Gewindeaugen oder Einlegeteile manche Probleme<br />

lösen; zugleich können dadurch aber auch neue Probleme<br />

entstehen. Rippen können die erforderliche Steifigkeit<br />

bewirken, aber Verzug zur Folge haben. Gewindeaugen dienen<br />

zwar als geeignete Befestigung für selbstschneidende<br />

Schrauben, rufen aber in vielen Fällen Einfallstellen an der<br />

Oberfläche hervor. Gewindeenthaltende Einlegeteile hingegen<br />

bewirken, daß das Teil viele Male montiert und wieder demontiert<br />

werden kann, ohne das Gewinde zu beeinträchtigen.<br />

Angesichts dieser möglichen Probleme ist zu fragen, wann<br />

Einlegeteile verwendet werden sollten. Die Antwort ist die<br />

gleiche wie für Rippen und Gewindeaugen: Einlegeteile sollten<br />

verwendet werden, wenn eine funktionelle Notwendigkeit<br />

dafür besteht und das verbesserte Verhalten des Produktes<br />

die zusätzlichen Kosten rechtfertigt.<br />

B<br />

A<br />

C<br />

B<br />

A<br />

Es gibt vier Hauptgründe für die Verwendung von Einlegeteilen<br />

aus Metall:<br />

– um Gewinde zu erhalten, die unter Dauerlast einsetzbar<br />

sind oder eine häufige Demontage des Teils ermöglichen;<br />

– um enge Toleranzen bei Innengewinden einzuhalten;<br />

– um eine dauerhafte Verbindung zweier hochbelasteter tragender<br />

Teile zu ermöglichen, z.B. eines Zahnrades mit<br />

einer Welle;<br />

– um ein elektrisch leitendes Teil herzustellen.<br />

Sobald feststeht, daß Einlegeteile erforderlich sind, sollten<br />

alternative Methoden zu ihrer Befestigung erwogen werden.<br />

Statt Einlegeteile zu umspritzen, sollte man prüfen, ob sie<br />

mit Preßpassungen, Schnappsitzen oder Ultraschall-Schweißverfahren<br />

befestigt werden können. Ausschlaggebend sind die<br />

Gesamtherstellungskosten.<br />

In jedem Falle sollten aber – über die bereits erwähnten Nachteile<br />

hinaus – weitere mögliche Nachteile von Einlegeteilen<br />

berücksichtigt werden:<br />

– Einlegeteile können «schwimmen», sich verlagern und das<br />

Werkzeug beschädigen.<br />

– Die Beschickung mit Einlegeteilen ist oft schwierig und<br />

kann den Spritzzyklus verlängern.<br />

– Einlegeteile können eine Vorheizung erforderlich machen.<br />

– Einlegeteile in Ausschußware lassen sich nur schwer<br />

wiedergewinnen.<br />

Der am häufigsten beklagte Nachteil von Einlegeteilen sind<br />

spannungsbedingte Risse im umgebenden Kunststoff. Das<br />

Ausmaß der Spannung läßt sich anhand eines Spannungs/<br />

Dehnungsdiagramms für das jeweilige Material ermitteln.<br />

Um die Umfangsspannung abzuschätzen, geht man davon<br />

aus, daß die Spannung in dem Material, in dem sich das Einlegeteil<br />

befindet, gleich der Formschwindung ist. Multiplizieren<br />

Sie nun die Formschwindung mit dem entsprechenden<br />

Biege-E-Modul des Materials (Schwindung mal E-Modul<br />

gleich Spannung). Ein kurzer Vergleich der Schwindungswerte<br />

von Polyamiden und Acetalhomopolymer kann die<br />

Dinge jedoch besser verdeutlichen.<br />

Polyamid, das einen Schwindungsnennwert von 0,015 mm/mm*<br />

aufweist, ist Acetalhomopolymer mit einem Schwindungsnennwert<br />

von 0,020 mm/mm* deutlich überlegen. Daher stellen mit<br />

ZYTEL ® Polyamid umspritzte Einlegeteile keine so großen<br />

Probleme in bezug auf Rißbildung dar.<br />

Der höhere Schwindungswert für Acetalhomopolymer ergibt<br />

eine Spannung von etwa 52 MPa, die etwa 75 Prozent der<br />

Bruchfestigkeit des Materials entspricht. Die Dicke des<br />

Wulstmaterials, das ein Einlegeteil umgibt, muß ausreichend<br />

bemessen sein, um dieser Spannung standzuhalten. Mit<br />

zunehmender Dicke nimmt auch die Formschwindung zu.<br />

Wenn die Lebensdauer des Teils 100000 Stunden beträgt, wird<br />

die Spannung von 52 MPa auf ungefähr 15 MPa sinken.<br />

* 3,2 mm Wanddicke = empfohlene Spritzparameter<br />

17