DuPont™ Technische Kunststoffe Allgemeine ...

DuPont™ Technische Kunststoffe Allgemeine ...

DuPont™ Technische Kunststoffe Allgemeine ...

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

Dies würde normalerweise als unkritisch gelten können,<br />

wenn nicht (aus Daten über Kunststoffrohre gewonnene)<br />

Langzeit-Meßdaten für das Kriechverhalten darauf hindeuteten,<br />

daß eine konstante Spannung von 18 MPa über einen<br />

Zeitraum von 100000 Stunden zum Versagen des Acetalhomopolymerteils<br />

führt. Wird das Teil höheren Temperaturen,<br />

höherer Beanspruchung, spannungserhöhenden Faktoren oder<br />

einer belastenden Umgebung ausgesetzt, könnte es leicht zu<br />

Bruch gehen.<br />

Wegen der Möglichkeit eines solchen Langzeitversagens<br />

sollte der Konstruktor schlagzähe Acetaltypen in Betracht<br />

ziehen, wenn Kriterien wie Steifigkeit, geringe Reibung und<br />

federnde Eigenschaften Acetal als das beste Material für diese<br />

bestimmte Anwendung erscheinen lassen. Diese schlagzähen<br />

Typen weisen eine bessere Dehnung, geringere Formschwindung<br />

und eine bessere Beständigkeit gegen Spannungskonzentrationen<br />

auf, wie sie durch die scharfen Kanten von<br />

Einlegeteilen aus Metall hervorgerufen werden.<br />

Da glasfaser- und mineralverstärkte <strong>Kunststoffe</strong> eine geringere<br />

Formschwindung als ihre unverstärkten Grundmaterialien<br />

aufweisen, lassen sie sich in geeigneten Anwendungen<br />

mit Erfolg bei Einsatz von Einlegeteilen ersetzen. Ihre geringere<br />

Dehnung wird durch eine typische geringere Formschwindung<br />

im Bereich von 0,3 bis 1,0% aufgewogen.<br />

Obwohl Bindenähte von <strong>Kunststoffe</strong>n mit hohem Glasfaseroder<br />

Mineralanteil unter Umständen nur 60% der Festigkeit<br />

eines unverstärkten Materials aufweisen, kann eine zusätzliche<br />

Verrippung die Festigkeit der Bindenaht erheblich verbessern<br />

(siehe Abb. 3.25).<br />

Ein weiterer Aspekt, den der Konstrukteur bedenken sollte,<br />

ist die Verwendung nichtmetallischer Materialien ür das<br />

Einlegeteil. So sind bereits Filter aus Polyestergewebe als<br />

Einlegeteile in einem Rahmen aus glasfaserverstärktem<br />

Polyamid verwendet worden.<br />

18<br />

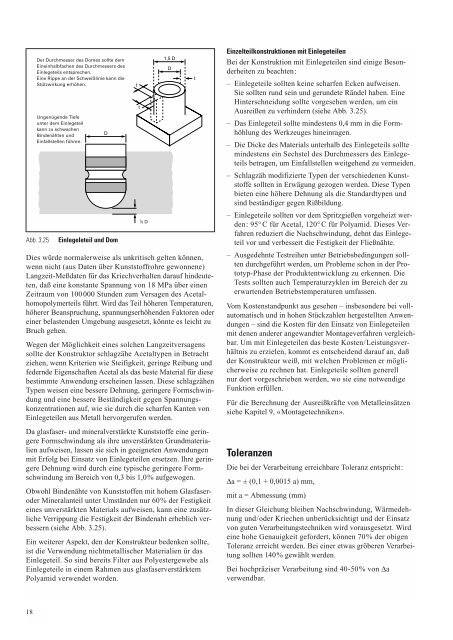

Der Durchmesser des Domes sollte dem<br />

Eineinhalbfachen des Durchmessers des<br />

Einlegeteils entsprechen.<br />

Eine Rippe an der Schweißlinie kann die<br />

Stützwirkung erhöhen.<br />

Ungenügende Tiefe<br />

unter dem Einlegeteil<br />

kann zu schwachen<br />

Bindenähten und<br />

Einfallstellen führen.<br />

Abb. 3.25 Einlegeleteil und Dom<br />

D<br />

t<br />

t<br />

1 ⁄6 D<br />

1,5 D<br />

D<br />

t<br />

Einzelteilkonstruktionen mit Einlegeteilen<br />

Bei der Konstruktion mit Einlegeteilen sind einige Besonderheiten<br />

zu beachten:<br />

– Einlegeteile sollten keine scharfen Ecken aufweisen.<br />

Sie sollten rund sein und gerundete Rändel haben. Eine<br />

Hinterschneidung sollte vorgesehen werden, um ein<br />

Ausreißen zu verhindern (siehe Abb. 3.25).<br />

– Das Einlegeteil sollte mindestens 0,4 mm in die Formhöhlung<br />

des Werkzeuges hineinragen.<br />

– Die Dicke des Materials unterhalb des Einlegeteils sollte<br />

mindestens ein Sechstel des Durchmessers des Einlegeteils<br />

betragen, um Einfallstellen weitgehend zu vermeiden.<br />

– Schlagzäh modifizierte Typen der verschiedenen <strong>Kunststoffe</strong><br />

sollten in Erwägung gezogen werden. Diese Typen<br />

bieten eine höhere Dehnung als die Standardtypen und<br />

sind beständiger gegen Rißbildung.<br />

– Einlegeteile sollten vor dem Spritzgießen vorgeheizt werden:<br />

95° C für Acetal, 120° C für Polyamid. Dieses Verfahren<br />

reduziert die Nachschwindung, dehnt das Einlegeteil<br />

vor und verbessert die Festigkeit der Fließnähte.<br />

– Ausgedehnte Testreihen unter Betriebsbedingungen sollten<br />

durchgeführt werden, um Probleme schon in der Prototyp-Phase<br />

der Produktentwicklung zu erkennen. Die<br />

Tests sollten auch Temperaturzyklen im Bereich der zu<br />

erwartenden Betriebstemperaturen umfassen.<br />

Vom Kostenstandpunkt aus gesehen – insbesondere bei vollautomatisch<br />

und in hohen Stückzahlen hergestellten Anwendungen<br />

– sind die Kosten für den Einsatz von Einlegeteilen<br />

mit denen anderer angewandter Montageverfahren vergleichbar.<br />

Um mit Einlegeteilen das beste Kosten/Leistungsverhältnis<br />

zu erzielen, kommt es entscheidend darauf an, daß<br />

der Konstrukteur weiß, mit welchen Problemen er möglicherweise<br />

zu rechnen hat. Einlegeteile sollten generell<br />

nur dort vorgeschrieben werden, wo sie eine notwendige<br />

Funktion erfüllen.<br />

Für die Berechnung der Ausreißkräfte von Metalleinsätzen<br />

siehe Kapitel 9, «Montagetechniken».<br />

Toleranzen<br />

Die bei der Verarbeitung erreichbare Toleranz entspricht:<br />

∆a = ± (0,1 + 0,0015 a) mm,<br />

mit a = Abmessung (mm)<br />

In dieser Gleichung bleiben Nachschwindung, Wärmedehnung<br />

und/oder Kriechen unberücksichtigt und der Einsatz<br />

von guten Verarbeitungstechniken wird vorausgesetzt. Wird<br />

eine hohe Genauigkeit gefordert, können 70% der obigen<br />

Toleranz erreicht werden. Bei einer etwas gröberen Verarbeitung<br />

sollten 140% gewählt werden.<br />

Bei hochpräziser Verarbeitung sind 40-50% von ∆a<br />

verwendbar.