Anlagenmanagement Handzettel.pdf

Anlagenmanagement Handzettel.pdf

Anlagenmanagement Handzettel.pdf

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

Anlagenwirtschaft<br />

o.Univ.Prof.Dr. Hubert Biedermann<br />

Leoben, SS 2011<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 1<br />

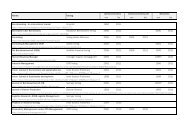

Inhaltsverzeichnis<br />

1 1. AAusgangssituationen it ti Seite 3 - 11 4 4. EErsatzteilwirtschaft t t il it h ft Seite 137 - 160<br />

2. Anlagenwirtschaft Seite 12 - 41<br />

2.1 Anlagenplanung Seite 42 - 56<br />

5. Lenkungsinstrumente Seite 161 - 170<br />

2.2 Anlagenanpassung Seite 57 - 62 6. TPM Seite 171 – 203<br />

3. Instandhaltung<br />

3.1 Grundlagen Seite 63 - 87<br />

3.2 Globalziel Seite 88 - 92<br />

3.3 Wirtschaftlichkeit Seite 93 - 100<br />

3.4 IH- Strategien g<br />

Seite 101 - 122<br />

3.5 IH- Durchführung Seite 123 - 136<br />

Literaturverzeichnis Seite 204<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 2

1. Ausgangssituation<br />

o.Univ.Prof.Dr. Hubert Biedermann<br />

Leoben, SS 2011<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 3<br />

Allgemeines Sachziel der Unternehmung:<br />

Bedarf (=Markt) befriedigen<br />

■ Teilaufgaben im Unternehmen:<br />

▪ Absatz und Marktpflege Bereitstellen und<br />

▪ Produktion Einsatz der<br />

▪ Beschaffung Produktionsfaktoren<br />

■ Erfordert Entscheidungen � Wenn nötig Korrektur<br />

■ Gründe:<br />

▪ UUnzureichende i h d Planung Pl g<br />

▪ Nachträglich nicht beeinflussbare Änderungen von Randbedingungen<br />

der Entscheidungen<br />

■ Randbedingungen<br />

Randbedingungen:<br />

▪ Markt<br />

▪ Technischer Fortschritt<br />

▪ GGesetzliche t li h AAuflagen fl<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 4

Verändertes Umfeld für Unternehmen<br />

■ Marktsättigung / ÜÜberkapazitäten<br />

■ steigender Kosten und Innovationsdruck<br />

zunehmender<br />

Rationalisierungszwang<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 5<br />

Wandel Verkäufer – zu Käufermarkt<br />

■ Kontinuierlich steigende & schnell verändernde<br />

Anforderungen<br />

■ Individualisierung der Nachfrage<br />

■ Höhere Qualität / Nachhaltigkeit / kürzere Lieferfristen<br />

abnehmende Lebenszyklen<br />

zunehmende Variantenvielfalt<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 6

Druck zu permanenter Anpassung<br />

■ Flexibilität<br />

■ Preis / Kosten<br />

■ Qualität / Zeit<br />

Ef Erfolgs- l /<br />

Wettbewerbsfaktor<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 7<br />

Änderungen in Beschaffungsmärkten<br />

■ Zunehmende Ressourcenverknappung<br />

■ Weltweite Technologieverfügbarkeit<br />

■ Verbesserte technologisch / organisatorische Konzepte<br />

Technologiedruck<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 8

Erhöhung des Break-Even Punktes<br />

Erlöse, Kosten Erlöse, Kosten<br />

BEP<br />

BG<br />

BEP<br />

BG<br />

variable Kosten Fixkosten Erlöse<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 9<br />

Korrekturmöglichkeiten<br />

durch Zeitgrenzen eingeschränkt<br />

■ UUnterschiede t hi d in i den d Fristen: F i t<br />

▪ Stoffe : unmittelbar, kurzfristig<br />

▪ Menschen e sc e : kurz u - mittelfristig tte st g<br />

▪ Anlagen : mittel - längerfristig<br />

Änderungsrisiko groß!<br />

■ Diese Änderungen müssen in Grenzen gehalten und es<br />

muss ihnen optimal begegnet werden.<br />

■ Anlagenwirtschaft g<br />

ist ein wesentliches Instrument zur<br />

Zukunftssicherung des Unternehmens !<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 10

Anlagenwirtschaftliche Risiken<br />

■ AAmortisationsrisiko ti ti i ik<br />

▪ Markt: moralischer Verschleiß<br />

▪ AW: Investausgabe, estausgabe, Amortisationsdauer, o tsato sdaue , Verwendbarkeit<br />

e e dba et<br />

■ Ausfallrisiko, Ausfallfolgenrisiko<br />

▪ Markt: niedrige Fertigungstiefe, geringe Lagerbestände<br />

▪ AW: Verkettung versus Gesamtverfügbarkeit<br />

■ Auslastungsrisiko<br />

▪ Markt: Schwankungen<br />

▪ AW: Fixkostenintensität (Leerkosten), Gebundenheit<br />

■ Anpassungsrisiko<br />

p g<br />

▪ Markt: Dynamische Entwicklung (Technik, Produkte)<br />

▪ AW: Kapitalintensität, -bindungsdauer; Elastizität, Remanenz<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 11<br />

2 2. Anlagenwirtschaft<br />

Grundlagen, Anlagenplanung<br />

o.Univ.Prof.Dr. H. Biedermann<br />

Leoben, SS 2011<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 12

Produktivität und Rentabilität (1/3)<br />

Elementarfaktorbezogene<br />

Teilproduktivitäten<br />

Bilanzielle<br />

Teilproduktivitäten<br />

Wertschöpf ung<br />

Produktivi tät �<br />

Input<br />

Ergiebigkeit = Output/Input<br />

Gewinn<br />

Rentabilit ät �<br />

Input<br />

• Arbeitsproduktivität • Arbeitsrentabilität<br />

• Betriebsmittelproduktivität<br />

• Werkstoffproduktivität<br />

• Kapitalproduktivität<br />

• Vermögensproduktivität<br />

• Betriebsmittelrentabilität<br />

• Werkstoffrentabilität<br />

• Kapitalrentabilität<br />

• Vermögensrentabilität<br />

• Gesamtproduktivität • Gesamtrentabilität<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 13<br />

Formen der Produktivität (2/3)<br />

Elementarfaktorbezogene<br />

Teilproduktivitäten<br />

Bilanzielle<br />

Teilproduktivitäten<br />

Wertschöpfung<br />

Arbeitsproduktivivität �<br />

Arbeitskräfte<br />

Wertschöpfung<br />

Betriebsmi ttelproduk tivität ��<br />

Betriebsmittel<br />

Wertschöpfung<br />

Werkstoffproduktivität �<br />

Werkstoffe<br />

Wertschöpfung<br />

Kapitalpro duktivität �<br />

Kapital<br />

Wertschöpfung<br />

Vermögensproduktivität �<br />

Vermögen<br />

Gesamtproduktivität<br />

Wertschöpfung<br />

�<br />

��<br />

Inputfakto renkosten<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 14

Formen der Rentabilität (3/3)<br />

Gewinn<br />

Arbeitsrentabilität �<br />

Arbeitskräfte<br />

El Elementarfaktorbezogene<br />

t f kt b g Gewinn<br />

Betriebsmittelrentabilität �<br />

Teilproduktivitäten Betriebsmittel<br />

Bilanzielle Teilproduktivitäten<br />

Gewinn<br />

Werkstoffrentabilität �<br />

Werkstoffe<br />

Gewinn<br />

Kapitalren tabilität �<br />

Kapital<br />

Gewinn<br />

Vermögensrentabilität �<br />

Vermögen<br />

Gesamtrentabilität<br />

Gewinn<br />

�<br />

��<br />

Inputfakto renkosten<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 15<br />

Einflussfaktoren der Produktivität (1/8)<br />

■ Faktoren mit unmittelbarer Wirkung<br />

Die unmittelbare Wirkung charakterisiert die Einflüsse, die auf die<br />

Betriebsmittel (BM) im Nenner der Kennzahl Produktivität gerichtet<br />

sind.<br />

■ Faktoren mit mittelbarer Wirkung<br />

Diee mittelbare tte ba e Wirkung u g charakterisiert c a a te se t die deEinflüsse, üsse, die deim Rahmen a e des<br />

Informationsmanagements durch den dispositiven Faktor auf Zähler<br />

und Nenner der Produktivitätsformel gerichtet sind.<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 16

Einflüsse mit unmittelbarer Wirkung auf die<br />

Betriebsmittel (2/8)<br />

Betriebsmittelproduktivität<br />

Einflussfaktoren<br />

Methodische<br />

Problemlösungsansätze<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 17<br />

Unmittelbare Einflussfaktoren auf<br />

die Betriebsmittel (3/8)<br />

Wertschöpf ung<br />

Betriebsmi ttelproduk tivität �<br />

Betriebsmi ttel<br />

Leistungsfähigkeit<br />

• Technik<br />

• Technologie<br />

• Flexibilität<br />

• Verkettung<br />

• Prozessqualität<br />

Unmittelbare Einflussfaktoren<br />

Erhalt der<br />

Kapazitätsangebot-<br />

Kapazitätsangebot<br />

Leistungsfähigkeit<br />

estugsä g et Nutzungg<br />

• Nutzungsvorrat<br />

• Alter<br />

• Verschleiß<br />

• Abschreibung<br />

• Anzahl der BM • Kontinuität<br />

• Schichtauslastung • Leistungsintensität<br />

• Kapitalbindung (Zeitgrad)<br />

• Proportionalität<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 18

Problemlösungsansätze mit Wirkung auf die<br />

Betriebsmittel (4/8)<br />

Komplexe Anlagenwirtschaft<br />

• Investitionen (INEU / IERW / IERS / IRAT )<br />

• Nutzung<br />

• Instandhaltung<br />

• Aussonderung<br />

• Wertproportionen der<br />

MMaßnahmenkomplexe ß h k l<br />

Einflussfaktoren<br />

Methodische<br />

Problemlösungssätze<br />

Planung des<br />

Kapazitätsbedarfs<br />

• BM- Auswahl<br />

• Einsatzplanung d.<br />

Betriebsmittel<br />

Zeitmanagement<br />

• Ablaufarten<br />

• Zeitstudien<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 19<br />

Einflüsse mit mittelbarer Wirkung auf:<br />

Wertschöpfung/Arbeitskraft/Betriebsmittel (5/8)<br />

Produktivität<br />

Informationsmanagement<br />

Einflussfaktoren<br />

Methodische<br />

Problemlösungsansätze g<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 20

Wirkung mittelbarer Einflussfaktoren (6/8)<br />

Wertschöpfung<br />

Gesamtproduktivität �<br />

Arbeitskraft<br />

/ Betriebsmittel<br />

/ Werkstoffe<br />

Dispositiver Faktor<br />

Informationsmanagement<br />

• Planung • Organisation<br />

• Leitung • Kontrolle<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 21<br />

Mittelbare Einflussfaktoren auf:<br />

Wertschöpfung/Arbeitskraft/Betriebsmittel (7/8<br />

Produktions-<br />

Produktions<br />

vorbereitung u. -<br />

durchführung<br />

Informationsmanagement<br />

• Planung • Organisation<br />

• Leitung • Kontrolle<br />

Mitt Mittelbare lb Einflussfaktoren<br />

Ei fl f kt<br />

Produktionsorganistation<br />

Qualitätsfähigkeit Logistische Kette<br />

• Prozessvereinfachung • Aufbauorganisation • Prozessqualität<br />

• durchgängige<br />

• Schlanke Produktion • Ablauforganisation • Vorbereitungsqualität. Flussbetrachtung<br />

• Fertigungstechnik • Organisationsformen • Ressourcenqualität<br />

• Technologie<br />

• Räumliche u. zeitliche<br />

Organisationsprinzipien<br />

• Erzeugnisqualität<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 22

Problemlösungsansätze mit Wirkung auf<br />

Wertschöpfung/Arbeitskraft/Betriebsmittel (8/8)<br />

Zeitmanagement Arbeitsgestaltung<br />

• Lean Production<br />

• KVP / KAIZEN<br />

• Reengineering<br />

• Simultaneous<br />

Engineering<br />

• Teamarbeit<br />

• Arbeitsteilung<br />

• Job Enrichment u.a.<br />

• Klassische u.<br />

moderne<br />

Organisationsformen<br />

Einflussfaktoren<br />

Methodische<br />

Problemlösungssätze<br />

Qualitäts- &<br />

Umweltmanagement<br />

• Ökoaudit<br />

• TPM<br />

• Zertifizierung nach<br />

DIN ISO 9001<br />

Logistikmanagement<br />

• Beschaffung<br />

• Produktion<br />

• Absatz<br />

• Entsorgung<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 23<br />

Betriebsmittelzeit<br />

■ Betriebsmittelzeit<br />

▪ Ist die Summe aller Sollzeiten eines Betriebsmittel bei der<br />

Ausführung eines Auftrags Auftrags.<br />

▪ tgB = th+tn+tb+tvB ■ Betriebsmittelgrundzeit<br />

▪ Ist die Betriebsmittelzeit bezogen auf einen Arbeitszyklus<br />

Arbeitszyklus.<br />

▪ tgB = th+tn+tb tgB: Betriebsmittelgrundzeit<br />

th: Hauptnutzungszeit<br />

tn: Nebennutzungszeit<br />

t tb: : Brachzeit<br />

tvB: Betriebsmittelverweilzeit<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 24

Betriebsmittelzeitgliederung<br />

Ablaufarten Zeitartengliederung<br />

Hauptnutzung ∑ t BH<br />

Nebennutzung<br />

ablaufbedingte<br />

Unterbrechung<br />

störungsbedingte<br />

Unterbrechung<br />

erholungsbedingte<br />

Unterbrechung<br />

persönlich bedingte<br />

Unterbrechung<br />

Zusätzliche Nutzung<br />

∑ t BN<br />

∑ t BA<br />

∑ t BS<br />

∑ t BE<br />

∑ t BP<br />

∑ tBZ BZ<br />

Hauptnutzungszeit t h<br />

Nebennutzungszeit t n<br />

Brachzeit<br />

t b<br />

Betriebsmittelverweilzeit<br />

t vB<br />

Betriebsmittelgrundzeit<br />

t gB<br />

Betriebsmittelzeit je<br />

Einheit t b<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 25<br />

Anlagenwirtschaft<br />

Objekte<br />

Betriebsmittel<br />

Mobilien Mobilien Immobilien<br />

■ Maschinen<br />

■ masch. Anlagen, Vorrichtungen & Werkzeuge<br />

■ BBetriebs- i b und d Geschäftsausstattung<br />

G häf<br />

■ Transportmittel<br />

■ Ersatzteile für Anlagegüter g g<br />

■ Gebäude<br />

■ unbebaute<br />

Grundstücke<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 26

Ziele der Anlagenwirtschaft<br />

Differeenzierungg<br />

der Anlaagenwirtsschaftszieele<br />

Anlagenwirtschaftliche Ziele unterstützen<br />

die Erreichung der Hauptziele des Unternehmens.<br />

Wertziel Sachziel Humanziel Umweltziel<br />

Positiver Beitrag zum<br />

Unternehmensergebnis<br />

und dessen nachhaltiger<br />

Entwicklung.<br />

Quelle: Nebl, T.; Prüß, H. (2006): Anlagenwirtschaft, S. 29<br />

Positiver Beitrag zur<br />

Erreichung des Wertzieles<br />

durch gezielten,<br />

abgestimmten Einsatz<br />

des<br />

anlagenwirtschaftlichen<br />

Instrumentariums.<br />

Positiver Beitrag zur<br />

Erreichung des Sachzieles<br />

unter der Betrachtung der<br />

betrieblichen Anforderung<br />

der Arbeitskräfte.<br />

Positiver Beitrag zur<br />

Erreichung des Sachzieles<br />

unter Beachtung der<br />

Umweltanforderungen.<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 27<br />

AW- Funktionsorientierte Gliederung:<br />

Aufgabe: Bewirtschaftung von BM im Hinblick auf betriebliche Ziele unter ökonomischen,<br />

technischen, ökologischen und sozialen Aspekten<br />

Quelle: i.A.a: Männel, W,: Anlagencontrolling, S.41<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 28

Lebenszyklus entsprechende Aufgaben<br />

Lebenszyklusphasen<br />

von Anlagen<br />

Aufgabe der<br />

Anlagenwirtschaft<br />

Investitionsphase • Bereitstellung d. Anlage<br />

Nutzungs- und<br />

Erhaltungsphase<br />

Teilaspekte der Aufgaben der Anlagenwirtschaft<br />

• Projektierung d. Anlage Bedarfsgerechte Planung u. Konstruktion<br />

• Errichtung d. Anlage<br />

• Nutzung d. Anlage<br />

• IH- Arbeiten a. d. Anlage<br />

Desinvestitionsphase • Entsorgung d d. Anlage<br />

• Verbesserung d. Anlage Modernisierung<br />

• Aussonderung d. Anlage<br />

• Ersatz d. Anlage<br />

Neuheitsgrad, Bereitstellungsart- Zeitpunkt<br />

Layoutplanung u. Anordnung, Montage u.<br />

Installation, Test, Übergabe, Anlauf<br />

Kapazitätenplanung, Wertminderung<br />

Inspektion, Wartung, Instandsetzung<br />

Ausmusterung, Verschrottung, Verkauf<br />

Recycling Recycling, Beseitigung<br />

Ersatzvariante, Ersatzzeitpunkt<br />

Quelle: Nebl, T.; Prüß, H. (2006): Anlagenwirtschaft, S. 32<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 29<br />

Life-Cycle-Cost<br />

Quelle: Biedermann, H. (2008): <strong>Anlagenmanagement</strong>, S. 16<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 30

Life-Cycle-Kosten einer Anlage<br />

Quelle: Biedermann, H. (2008): <strong>Anlagenmanagement</strong>, S. 17<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 31<br />

Kosten eines Anlagenlebenszyklus<br />

Beschaffungsvorbereitungskosten<br />

BBeschaffungskosten h ff g k t<br />

Verfügbarkeitskosten<br />

Nutzungskosten<br />

Aussonderungskosten<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 32

Beschaffungsvorbereitungskosten<br />

■ Lebenszyklusphase:<br />

▪ Vorbereitung der Anlagenbeschaffung<br />

■ Beispiele für entstehende Kosten:<br />

▪ Kosten der Feasibility-Study<br />

▪ Bedarfsermittlung<br />

▪ Investitionsrechnung<br />

▪ Angebotseinholung<br />

▪ etc. ….<br />

■ KKostenanfall: f ll<br />

▪ Kosten fallen einmalig an<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 33<br />

Kostenwirkung der Projektierung<br />

Anteil an Selbstkosten [%]<br />

100<br />

90<br />

80<br />

70<br />

60<br />

50<br />

40<br />

30<br />

20<br />

10<br />

0<br />

Konstruktion Arbeitsvorbereitung<br />

Einkauf Fertigung Verwaltung &<br />

Vertrieb<br />

Von Abteilung/Bereich zu verwaltende Kosten Von Abteilung/Bereich entstehend e Kosten<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 34

Beschaffungskosten<br />

■ Lebenszyklusphase:<br />

▪ Durchführung der Anlagenbeschaffung<br />

■ Beispiele für entstehende Kosten:<br />

▪ Anschaffungskosten<br />

▪ Bau- und Montagekosten<br />

▪ Inbetriebnahmekosten<br />

▪ etc. ….<br />

■ Kostenanfall:<br />

▪ Kosten fallen einmalig an<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 35<br />

Anlaufkurve von Anlagen<br />

100 %<br />

Leistung<br />

Testphase<br />

mögliche<br />

Anlaufkurve<br />

Anlaufkurve gemäß der<br />

Wirtschaftlichkeitsrechnung<br />

Potential<br />

Anlaufperiode<br />

tatsächliche<br />

Anlaufkurve<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 36<br />

Zeit

Verfügbarkeitskosten<br />

■ Lebenszyklusphase:<br />

▪ Produktionsbereitschaft der errichteten Anlage<br />

■ Beispiele für entstehende Kosten:<br />

▪ Zeitablaufbedingte Abschreibung<br />

▪ Zeitablaufbedingte Instandhaltungskosten<br />

▪ Versicherungskosten<br />

▪ etc. ….<br />

■ Kostenanfall:<br />

▪ Kosten fallen laufend an<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 37<br />

Nutzungskosten<br />

■ Lebenszyklusphase:<br />

▪ Nutzung der Anlage<br />

■ Beispiele für entstehende Kosten:<br />

▪ Nutzungsbedingte Abschreibung<br />

▪ Nutzungsbedingte Instandhaltungskosten<br />

▪ Betriebskosten<br />

▪ Energiekosten<br />

▪ etc. ….<br />

■ Kostenanfall:<br />

▪ Kosten fallen laufend an<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 38

Aussonderungskosten<br />

■ Lebenszyklusphase:<br />

▪ Aussonderung der Anlage<br />

■ Beispiele für entstehende Kosten:<br />

▪ Demontagekosten<br />

▪ Recyclingkosten<br />

▪ Beseitigungskosten<br />

▪ etc. ….<br />

■ Kostenanfall:<br />

▪ Kosten fallen einmalig an<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 39<br />

Komplexität des <strong>Anlagenmanagement</strong>s<br />

Vielzahl<br />

• Anzahl der<br />

Elemente<br />

• Anzahl<br />

möglicher<br />

Zustände<br />

Elemente<br />

Ungewissheit der<br />

Beziehungen<br />

Vielfalt Entwicklung Vielzahl Vielfalt<br />

• Arten der Elemente<br />

• Vielfalt, Vielseitigkeit,<br />

Handlungsweisen g und<br />

Verhaltensmöglichkeit<br />

en<br />

• Spezialisierung p gund<br />

Differenzierung<br />

Quelle: Nebl, T.; Prüß, H. (2006): Anlagenwirtschaft, S. 61<br />

• Art und Intensität der<br />

Wirkungsabläufe<br />

• Veränderlichkeit der<br />

Randbedingungen<br />

• Eigendynamik<br />

K O M P L E X I T Ä T<br />

• Anzahl der<br />

Beziehungen<br />

• Zahl der<br />

Interpedenzen<br />

• Offenheit des<br />

Systems y<br />

• Arten der<br />

Beziehungen<br />

• Zahl der<br />

Interpedenzen<br />

• Rückbezüglichkeit<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 40

Wichtige Teilaufgaben der<br />

Anlagenwirtschaft<br />

11. AAnlagenplanung l g l g<br />

2. Investitionsentscheidung<br />

33. Projektrealisierung<br />

4. Abnutzungssteuerung<br />

55. Kontrolle anlagenbedingter Kosten<br />

6. Kurzfristige Anpassung der Kapazität an Auftragslage<br />

7. Mittelfristige Anpassen an Stand der Technik<br />

8. Mittelfristige Anpassen an Auftragszusammensetzung<br />

AW<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 41<br />

Anlagenplanung<br />

Grundlagen:<br />

■ erwünschte Leistungen (qualitativ + quantitativ) > > ><br />

Marktanalyse<br />

■ äußere (Rand)Bedingungen:<br />

▪ Physikalische<br />

▪ Stand und Tendenzen der technischen Entwicklung<br />

▪ Zeithorizont<br />

▪ Finanzdecke<br />

▪ IInfrastruktur f t kt der d Umgebung U g b g<br />

▪ Rechtliche Situation<br />

▪ Sozialpolitische Aspekte<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 42

Anlagenplanung<br />

■ Planungsablauf<br />

▪ sukzessives Ausscheiden der weniger günstigen Alternativen<br />

▪ >>>> >>>>wirtschaftlicher i t h ftli h Pl Planungsablauf g bl f<br />

■ Einteilung der Planungsarbeiten in die Hauptgebiete:<br />

▪ Formulierung der Systemkonfiguration (Grobplanung)<br />

▪ Formulierung der Systemspezifikation (1. Phase Feinplanung)<br />

▪ Erstellen der Entwurfsspezifikationen (2 (2.+3. +3 Phase Feinplanung)<br />

■ Grobplanung:<br />

Ziel ist es, es Alternativen auszuarbeiten um unter optimal erscheinenden<br />

Konzeptionen die engere Auswahl treffen zu können.<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 43<br />

Anlagenplanung<br />

■ Feinplanung:<br />

stufenweises erarbeiten der Detailkonzeption<br />

▪ 11. Phase: Klärung ä der technischen Einzelheiten soweit, dass<br />

Investitionsausgaben überblickt und die betrieblichen<br />

Verarbeitungskosten g abgeschätzt g werden können >>><br />

Investitionsrechnung!<br />

▪ 2.Phase: Verfeinerung des Planungsobjektes zur Ausschreibung bzw.<br />

der Angebotseinholung<br />

▪ 3.Phase: Detaillierte Ausführungspläne, Werkstattzeichnungen und<br />

Montagepläne<br />

■ Feasibility-Study: Grobplanung + 1.Stufe Feinplanung<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 44

Anlagenplanung<br />

Effizienz des Planungsvorgehens<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 45<br />

Anlagenplanung<br />

Optimaler Planungsaufwand<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 46

Anlagenplanung<br />

■ Optimierungen im Rahmen der Anlagenplanung:<br />

▪ Abstimmung der Teilkapazitäten<br />

▪ Abstimmung der Lebensdauer der SSystemkomponenten<br />

▪ Gestaltung der Systemzuverlässigkeit<br />

▪ Günstige (optimale) Systemgröße<br />

■ Investitionsentscheidung (statisch/dynamische R.)<br />

■ PProjektrealisierung j kt li i mittels itt l Projektmanagement<br />

P j kt t<br />

▪ Ziel:<br />

▪ Terminplanung und -überwachung<br />

▪ Ausnutzen der Möglichkeiten von Parallelarbeit<br />

▪ Überwachung der Projektkosten<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 47<br />

Anlagenplanung<br />

■ Abstimmung der Teilkapazitäten<br />

so, dass ein erwartetes Produktionsprogramm ohne<br />

brachliegende Teilkapazitäten ä bearbeitet werden kann.<br />

>>ABLAUFPLANUNG (Leerkosten!!!)<br />

▪ Einfache Systeme: Kalkulation von Durchschnittswerten für die<br />

zeitliche Inanspruchnahme.<br />

p<br />

▪ Komplexe Systeme (stark diversifizierte Erzeugungsprogramme):<br />

Mögliche Zustände werden durch Abbildung der<br />

Systemkonfiguration und der Systemabläufe dargestellt.<br />

(Stochastische Simulation)<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 48

Anlagenplanung<br />

■ Prinzip der Systemplanung:<br />

Gesamtnutzungsdauer des Systems = möglichst kleinstes gemeinsames<br />

Vielfaches der technischen Nutzungsperiodenlängen der<br />

Einzelkomponenten<br />

■ Es ist zu beachten, beachten dass<br />

▪ kein Element derart überdimensioniert wird, dass es eine<br />

wesentlich längere technische Lebensdauer als das Gesamtsystem<br />

hat<br />

▪ Elemente mit geringer Nutzungsdauer so angeordnete werden, dass<br />

sie i kkostengünstig t ü ti ersetzt t t werden d können. kö (Entwicklung (E t i kl von<br />

Wechseleinheiten bzw. Schaltredundanzen)<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 49<br />

Techn Techn. Lebensdauer 2er Systeme<br />

Nutzungsvvorrat<br />

(NV)<br />

Nutzungsvorrrat<br />

(NV)<br />

Komponente I<br />

KKomponente t II<br />

Komponente III<br />

Komponente IV<br />

Gesamtsystem A<br />

NV min<br />

Komponente I<br />

Komponente II<br />

Komponente III<br />

Komponente IV<br />

Gesamtsystem B<br />

NV min<br />

System A<br />

System B<br />

Lebensdauer<br />

Lebensdauer<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 50

Anlagenplanung<br />

■ Gestaltung der Systemzuverlässigkeit<br />

Zuverlässigkeit des Gesamtsystems = Ergebnis der Höhe der<br />

Zuverlässigkeit der Einzelkomponenten + die Art der<br />

Überlagerungen<br />

▪ WENN Zuverlässigkeit g ALLEIN Auswirkungen g auf das<br />

Verbrauchsgeschehen des Produktionsprozesses hat, so<br />

werden die ANFORDERUNGEN an die ZUVERLÄSSIGKEIT<br />

aus den zu erwartenden AUSFALLKOSTEN abgeleitet !!!!!!<br />

▪ Höhere Anforderungen abgeleitet aus Sicherheit<br />

(Leib+Leben)<br />

▪ Kennzahlen: Verfügbarkeit, MTBF, MTTR<br />

+ Definition der Umgebungsbedingungen!!<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 51<br />

Anlagenplanung<br />

■ ZZuverlässigkeit lä igk it (reliability): ( li bilit ) Di Die Fähigkeit Fähigk it einer i<br />

Betrachtungseinheit, innerhalb der vorgegebenen Grenzen<br />

denjenigen j g durch den Verwendungszweck g bedingten g<br />

Anforderungen zu genügen, die das Verhalten ihrer<br />

Eigenschaften während einer gegebenen Zeitdauer gestellt<br />

sind sind.<br />

■ Sicherheit ( (safety ( safety): y) ): Die Fähigkeit g einer Einrichtung, g,<br />

gefährliche Auswirkungen für Mensch und Maschine zu<br />

vermeiden, wenn es zu einem Ausfall oder zu einer Störung<br />

kommt kommt.<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 52

Anlagenplanung<br />

■ MTBF (mean time between failures): Mittlere Zeit zwischen<br />

zwei Ausfällen bei vielen Einheiten, die wieder instand<br />

ggesetzt t t werden d kö können.<br />

■ MTTFF–Wert (mean time to first failure): Mittlere Zeit bis<br />

zum ersten t AAusfall f ll bbei i vielen i l Betrachtungseinheiten.<br />

B t ht i h it<br />

■ MTTF-Wert (mean time to failure): Mittlere Zeit bis zum<br />

Ausfall f bei einer einzelnen Einheit.<br />

■ MTTR-Wert (mean time to repair): Mittlere Reparaturzeit.<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 53<br />

Anlagenplanung<br />

Optimale Systemsteuerung<br />

Wenn jedoch Änderungen der Randbedingungen (z.B. Absatz) auf das System wirken >> GEWINNMAXIMIERUNG<br />

über die Lebensdauer bei der Wahl der Systemgröße anzuwenden.<br />

Praxis: Wenn eine additive Kapazitätserweiterung teurer ist als ein von Beginn an größeres System<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 54

Anlagenplanung<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 55<br />

Prozess- Flexibilitätsmatrix<br />

Anpassun A ngsgeschwindigkeeit<br />

an<br />

geänderte g<br />

e Marktanforderunngen<br />

Kurzfristtige<br />

Flexibilität<br />

Langfristige<br />

Flexibiliität<br />

AAnpassungsfähigkeit g fähigk it an ggeänderte ä d t Marktanforderungen<br />

M kt f d g<br />

Quantitative Q Flexibilität Qualitative Q Flexibilität<br />

• Kurzfristige Anpassung an<br />

mengenmäßige g g Verschiebungen g<br />

• Veränderung bzw. Anpassung der<br />

Kapazitätsauslastung<br />

• Einsatz vorhandener<br />

Reservekapazitäten<br />

• Kapazitive Erweiterung<br />

• Reduktion der Kapazitäten<br />

• Automatisches Umstellen<br />

• Kurzfristiger g Teilewechsel<br />

• Variierender Teiledurchlauf<br />

• Erzeugung alternativer<br />

Elementarfaktorkombinationen<br />

• Langfristige Verwendung von<br />

Betriebsmittel d. Umstellung/Umbau<br />

• Erweiterung und Integration durch<br />

Installation zusätzlicher<br />

Betriebsmittel<br />

• Aufnahme und Verwendung<br />

alternativer Repetierfaktoren<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 56

Anpassungsformen bei kurzfristigem<br />

Auftragsüberhang<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 57<br />

Anpassungsformen bei kurzfristigem<br />

Auftragsmangel<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 58

Anlagenanpassung<br />

■ KKurzfristige f i tig AAnpassung g der d Kapazität K ität an die di Auftragslage<br />

A ft g l g<br />

▪ QUANTITATIV: wenn die Kapazität teilbar oder zeitliche Anpassung<br />

möglich ist<br />

▪ INTENSITÄTSMÄSSIG: wenn Leistungsänderung wirtschaftlich<br />

möglich ist durch<br />

▪ vermehrte/verminderte Instandhaltung (= mehr Nutzungszeit)<br />

▪ Höhere/ niedrigere Belastung der Anlage (spezifische Leistung)<br />

▪ Ausweichen in Zwischenlagerung<br />

■ Mittelfristiges Anpassen an den Stand der Technik<br />

▪ konstruktive Änderungen zur Leistungssteigerung /<br />

Qualitätssteigerung<br />

▪ konstr konstruktive kti e Änderungen Änder ngen zur r Verbesserung Verbesser ng der Zuverlässigkeit Z erlässigkeit und nd<br />

der Instandsetzbarkeit<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 59<br />

Anlagenanpassung<br />

■ Mitt Mittelfristiges lf i tig Anpassen A an Änderungen Ä d g in i der d<br />

Auftragszusammensetzung<br />

▪ Mittels Simulation wechselnde Engpässe gp suchen>>> Investition in<br />

den Engpass und/oder neue Ablauf-Strategie<br />

■ Steuern der Abnutzung<br />

Zi Ziel: l ausreichende i h d Sicherheit Si h h it bei b i<br />

▪ minimalen Kosten<br />

▪ Liquidation q<br />

▪ Finanzengpässen<br />

■ Kontrolle anlagenbedingter Kosten<br />

▪ Instandhaltung und geänderte Betriebsverbräuche als<br />

Messinstrument für Schwachstellenfindung und Ersatzentscheidung<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 60

Optionen der Anlagenaussonderung<br />

Verkauf<br />

ausgesonderter Anlagen<br />

Aussonderung<br />

der Anlage<br />

Recycling<br />

ausgesonderter Anlagen<br />

Verschrottung<br />

ausgesonderter Anlagen<br />

Direktverkauf Verwendung Verwertung Beseitigung<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 61<br />

Aufgaben der Anlagenverwaltung<br />

Betriebswirtschaftliche<br />

Aufgabenstellungen<br />

• Anlagenbuchhaltung<br />

• Anlagenkosten<br />

• Anlagenleistungsrechnung<br />

Anlagenverwaltung<br />

• Anlagenstatistik<br />

• Anlagenberichtswesen<br />

Anlageninformationssystem<br />

Technische<br />

Aufgabenstellungen<br />

• Anlagendokumentation:<br />

� technische Anlagendateien<br />

� Verschleißkontrolldateien<br />

� Instandhaltungspläne<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 62

3. Instandhaltung<br />

o.Univ.Prof.Dr. Hubert Biedermann<br />

Leoben, SS 2011<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 63<br />

Instandhaltung<br />

EEntwicklung t i kl g der d Fertigungstechniken F tig g t h ik i in d den letzten l t t<br />

Jahrzehnten:<br />

immer stärker Produktionsfaktor „Arbeit Arbeit“ durch<br />

Produktionsfaktor „Kapital“ substituiert<br />

�<br />

durch vermehrten Einsatz von Anlagegütern<br />

Anlagegüter: Maschinen, maschinelle Anlagen, Apparaturen, Fahrzeuge<br />

etc.<br />

heterogenes Spektrum unterschiedlicher Produkte mit der<br />

Eigenschaft ihre Leistungsfähigkeit im Zeitraum ihres<br />

Gebrauches zu verringern.<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 64

Abnutzung 1/2<br />

... umfasst f t alle ll VVorgänge, gä g durch d h die di die di Menge M g der d<br />

Funktionserfüllung einer Betrachtungseinheit infolge<br />

physikalischer und / oder chemischer Einwirkungen verzehrt<br />

wird.<br />

Abnutzung zeigt sich bei Normalbeanspruchung u.a. in:<br />

■ chemische und elektrochemische Korrosion<br />

■ Materialermüdung, Alterung<br />

■ Abrieb, , Verschleiß<br />

■ Form - und Oberflächenveränderungen<br />

Bei Überbeanspruchung: p g<br />

■ Plastische Deformation<br />

■ Bruch<br />

■ Explosion<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 65<br />

Abnutzung 2/2<br />

Fü Für d den Verwender V d d des AG mit it negativen g ti ökonomischen<br />

ök i h<br />

Konsequenzen verbunden:<br />

■ Verlust der Funktionsbereitschaft AG<br />

■ Erhöhte Einsatzgüterverbräuche<br />

■ Verschlechterung gder Produktqualität q<br />

■ Ev. Folgeschäden an anderen Anlagegüter<br />

■ Erlöseinbußen<br />

■ lgfr. Veränderung der Marktstellung<br />

■ Zur Vermeidung dieser Konsequenzen benötigt Verwender<br />

von Anlagegütern<br />

Instandhaltungsleistungen<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 66

Instandhaltung 1/4<br />

■ DIN EN 13306 13306:2001 2001 ddefiniert fi i t als: l<br />

„Kombination aller technischen und administrativen<br />

Maßnahmen sowie Maßnahmen des Managements g<br />

während des Lebenszyklus einer Betrachtungseinheit zur<br />

Erhaltung des funktionsfähigen Zustandes oder der<br />

Rückführung in diesen diesen, sodass sie die geforderte Funktion<br />

erfüllen kann.“<br />

■ INSTANDHALTUNG ist ein Fachgebiet, g , das sich mit der<br />

Schaffung von Werten befasst, um verzehrte Werte<br />

auszugleichen, so dass die Güter im vorgesehenen Umfang<br />

genutzt werden können können.<br />

�IH schafft also Werte !<br />

�IH �IH ist ein produktiver Vorgang Vorgang.<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 67<br />

Instandhaltung 2/4<br />

■ INSTANDHALTUNG umfasst folgende Teilleistungen:<br />

■ Wartung<br />

■ Inspektion mit planenden, durchführenden<br />

■ Instandsetzung und kontrollierenden Tätigkeiten.<br />

▪ Überholung<br />

▪ RReparatur t<br />

■ Unter Bedachtnahme auf die wachsende Automatisierung<br />

d der Produktion P d kti wird i d die di Sicherstellung Si h t ll g der d einwandfreien<br />

i df i<br />

Funktionsfähigkeit von Anlagegütern zunehmend zu einem<br />

Problem.<br />

■ Zur Lösung diese Problems müssen auch die Hersteller<br />

dieser Produkte u.a. INSTANDHALTUNGSLEISTUNGEN<br />

bereitstellen.<br />

be e tste e<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 68

Instandhaltung 3/4<br />

Instandhaltung<br />

Gesamtheit der Maßnahmen zur Bewahrung und Wiederherstellung<br />

des Sollzustandes sowie zur Feststellung und Beurteilung des Istzustandes<br />

Wartung<br />

Maßnahmen zur<br />

Bewahrung des<br />

Sollzustandes<br />

Reinigen<br />

Konservieren<br />

Schmieren<br />

Ergänzen<br />

Auswechseln<br />

Nachstellen<br />

Inspektion<br />

Maßnahmen zur Feststellung<br />

und Beurteilung<br />

des Istzustandes<br />

Messen<br />

Prüfen<br />

SSollzustand: ll t d<br />

der für den jeweiligen Fall festgelegte (geforderte Zustand)<br />

Istzustand:<br />

der in einem gegebenen Zeitpunkt bestehende (tatsächliche Zustand)<br />

Instandsetzung<br />

Maßnahmen zur<br />

Wiederherstellung<br />

des Sollzustandes<br />

Ausbessern<br />

Austauschen<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 69<br />

Instandhaltung 4/4<br />

%<br />

100<br />

utzungssvorrat<br />

Abn<br />

Sollzustand<br />

Sollzustandabweichung<br />

Istzustand bei t 1<br />

Schadensgrenze<br />

Ausfall<br />

t ZZeit it<br />

t 1<br />

Verlauf des Abnutzungsvorrats (Verschleißteile)<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 70

Abgangslinie für technische Bauteile<br />

N 0 �(t) = (dN/N(t))/dt<br />

= Ausfallsrate<br />

N(t)<br />

dN<br />

- t<br />

N(t)~e �<br />

A tA dt<br />

B tE C<br />

t (Zeit)<br />

Früh- nutzbare Lebenszeit mit Ausfälle durch<br />

ausfälle (nahezu) nur<br />

Zufallsausfällen<br />

Abnützung<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 71<br />

Der zeitliche Verlauf der Abgangsrate<br />

Quelle: Biedermann, H. (2008): <strong>Anlagenmanagement</strong>, S. 56<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 72

Definition Ausfallwahrscheinlichkeit<br />

■ Lebensdauer T von technischen Komponenten und<br />

Systemen ist eine reelle Zufallsgröße mit der<br />

VVerteilungsfunktion t il g f kti<br />

F(t) = P(T ≤ t)<br />

■ Si Sie hheißt ißt AAusfallwahrscheinlichkeit f ll h h i li hk it (probability ( b bilit off ffailure) il )<br />

mit der Eigenschaft<br />

F(t) = P(T ≤ t) = 0 für t ≤ 0<br />

und<br />

lim F(t) = lim P(T ≤ t) = 1<br />

t � ∞ t � ∞<br />

Quelle: Meyna, P.; Taschenbuch der Zuverlässigkeits- und Sicherheitstechnik S. 31<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 73<br />

Seite 73<br />

Definition Überlebenswahrscheinlichkeit<br />

■ R(t) = P(T>t) = 1 - P(T ≤ t)<br />

bzw.<br />

R(t) = 1 – F(t)<br />

■ Im Gegensatz zu F(t) ist R(t) eine monoton<br />

fallende Funktion mit der Eigenschaft R(0)=1<br />

und lim R(t)=00<br />

t � ∞<br />

Quelle: Meyna, P.; Taschenbuch der Zuverlässigkeits- und Sicherheitstechnik S. 31<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 74

Definition Ausfalldichte<br />

■ Die Wahrscheinlichkeitsdichte f(x) heißt ß bei<br />

Lebensdauerbetrachtungen Ausfalldichte (failure density<br />

ffunction) ti ) f(t)<br />

■ Im stetigen Fall folgt:<br />

f(t) = dF(t)/dt V t<br />

mit der Eigenschaft<br />

f(t) =0 für t

Definition Ausfallrate<br />

■ h(t) = lim 1/∆t * P(t < T ≤ t + ∆t|T > t)<br />

∆t � 0<br />

��<br />

h(t) = f(t)/1-F(t) = f(t)/R(t) =<br />

-1/R(t) 1/R(t) * dR(t)/dt = d ln R(t)/dt<br />

Quelle: Meyna, P.; Taschenbuch der Zuverlässigkeits- und Sicherheitstechnik S. 33<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 77<br />

Definition Exponentialverteilung<br />

■ Eine stetige nicht negative Zufallsgroße ß ist exponentiell<br />

verteilt mit dem Parameter<br />

λ > 0 0, k kurz E Ex (λ) (λ)-verteilt t ilt verteilt, t ilt wenn sich i h di die<br />

Verteilungsfunktion<br />

1 – e -λ*t , t ≥ 0<br />

F(t) = 0 , t< 0<br />

besitzt<br />

Quelle: Meyna, P.; Taschenbuch der Zuverlässigkeits- und Sicherheitstechnik S. 51<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 78

Berechnungen<br />

■ Ausfalldichte<br />

-λ*t<br />

f(t) = λ * e für t >0<br />

■ Ausfallrate<br />

h(t) = λ = const t für fü t >0<br />

Quelle: Meyna, P.; Taschenbuch der Zuverlässigkeits- und Sicherheitstechnik S. 51<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 79<br />

Überlebenswahrscheinlichkeit<br />

Quelle: Meyna, P.; Taschenbuch der Zuverlässigkeits- und Sicherheitstechnik S. 52<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 80

Ausfalldichte<br />

Ausfalldichte: f(t) = λ * e für t >00<br />

Quelle: Meyna, P.; Taschenbuch der Zuverlässigkeits- und Sicherheitstechnik S. 52<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 81<br />

Ausfallrate<br />

Ausfallrate: h(t) = λ = const für t >0<br />

Quelle: Meyna, P.; Taschenbuch der Zuverlässigkeits- und Sicherheitstechnik S. 52<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 82

Definition Weibull-Verteilung<br />

■ Eine stetig, nicht negative Zufallsgröße ß ist Weibull-verteilt,<br />

mit den Parametern α > 0 und β > 0, kurz W(α, β)-verteilt,<br />

ffalls ll ihre ih Verteilungsfunktion V t il g f kti gleich gl i h<br />

F(t) =<br />

ist<br />

1 *t fü t 0<br />

β<br />

1-e -α*t für t>0<br />

0 für t ≤ 0<br />

β<br />

Quelle: Meyna, P.; Taschenbuch der Zuverlässigkeits- und Sicherheitstechnik S. 55<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 83<br />

Berechnungen<br />

■ Ausfalldichte:<br />

β-1<br />

-α*t<br />

f(t) = α * β * t *e für t > 0<br />

β<br />

■ Ausfallrate:<br />

h(t) = α * β * t<br />

β-1<br />

für t > 0<br />

Quelle: Meyna, P.; Taschenbuch der Zuverlässigkeits- und Sicherheitstechnik S. 56<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 84

Zuverlässigkeitskenngrößen<br />

Quelle: Meyna, P.; Taschenbuch der Zuverlässigkeits- und Sicherheitstechnik S. 58<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 85<br />

Ausfallrate<br />

Praktische Beispiele<br />

Transistor 6.10-8 pro Stunde<br />

Widerstand 1.10-8 Trafo 1-5 (x10 -8 )<br />

Taster 150.10-8 Steckerfassung 10.10-8 Steckerfassung 10.10<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 86

MTBF<br />

bei instandsetzbaren Elementen:<br />

■ Festplattenlaufwerk: 1,5 x 10 5<br />

■ Kugellager: 0,5÷2.10 3<br />

■ Werkzeugmaschine: 2,0÷5.10 4<br />

■ Elektromotore: 0,3÷1.105 ■ Elektromotore: 0,3 1.10<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 87<br />

Globalziel IH: Sicherheit und definierte<br />

Anlagenverfügbarkeit bei minimalen Kosten<br />

Durch:<br />

■ Dynamische Erhaltungspolitik<br />

■ Optimierung der Eingriffszeitpunkte für IH – Maßnahmen<br />

■ Planung von Inhalt und Ablauf von Einzelmaßnahmen<br />

■ Bereitstellungsplanung von Personal, Stoffen und<br />

Ersatzteilen sowie maschinelle Ausrüstung g der IH -<br />

Abteilung<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 88

Rechtzeitiges Eingreifen<br />

■ Zi Ziel: l<br />

▪ Folgeschäden vermeiden<br />

▪ Störungen Stö u ge vermeiden e e de<br />

■ Grundlagen:<br />

▪ Kenntnis des Anlagenzustands<br />

▪ Ausfallverhalten<br />

▪ Anforderungen an Zuverlässigkeit<br />

■ Ableitbare Strategien:<br />

▪ Eingriff nach Ausfall<br />

▪ Determinierter Zyklus<br />

▪ Probabilistischer Zyklus<br />

▪ Deterministisch - Sequentieller Zyklus<br />

▪ Probabilistisch - Sequentieller Zyklus<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 89<br />

Zweckgerechte Techn Techn. - Org Org. Maßnahmen<br />

■ Zi Ziel: l<br />

▪ Instandsetzungszeit kurz<br />

▪ Minimaler ae Aufwand u a d<br />

wird erreicht durch<br />

■ Arbeitspläne ( AV )<br />

Vermeidung von Dispositionszeit vor Ort<br />

■ Wechseleinheiten „Bybass“<br />

Verlagerung langer Reparaturzeiten in Werkstätte<br />

■ „Günstige Gelegenheiten“ nutzen<br />

Vermeiden von Demontagen in kurzen Abständen<br />

■ Wertanalyse<br />

Ausscheiden unnötiger Maßnahmen<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 90

Abnutzungsverhalten verbessern<br />

■ Zi Ziel: l<br />

▪ Standdauer verlängern<br />

▪ Vermeiden von Folgeschäden<br />

wird erreicht durch:<br />

■ Einsatz neuer Werkstoffe<br />

■ Dimensionierung und Wirkungslinien ändern (Konstruktion)<br />

■ Tribotechnische Änderungen<br />

■ Änderung von Austauschzyklen („Vorbeug. Instandhaltung“)<br />

Instandhaltung )<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 91<br />

Instandhaltbarkeit verbessern<br />

(M (Maintainability)<br />

i t i bilit )<br />

Ziel: System (Anlage) so leicht und rasch wie möglich Instandsetzen zu können.<br />

Konstruktive Maßnahmen: Organisatorische Maßnahmen:<br />

� an der Schwachstelle � Kennzeichnung<br />

� Zugänglichkeit g g zu<br />

�� Konstruktions- und<br />

Verschleißteilen<br />

Fertigungsunterlagen<br />

� Normung<br />

� Ersatzteillisten<br />

� Standardisierung<br />

� Mess- und Prüfgeräte,<br />

� Austauschbarkeit<br />

Spezialwerkzeuge<br />

p g<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 92

Instandhaltungs - „Wirtschaftlichkeit<br />

Wirtschaftlichkeit“<br />

Arbeits- A und u<br />

Sachleistu S ung<br />

Dispossitive<br />

Leistuung<br />

Kosten für Leistungsertrag aus<br />

EErneuerungsmassnahmen h<br />

Bereitschaftsleistungen<br />

Informationsverarbeitung<br />

Terminplanung u.<br />

Arbeitseinsatzlenkung<br />

Konstruktionsverbesserung<br />

von Anlagen g<br />

Erfolg<br />

Neuer Nutzungsvorrat<br />

Vermiedene<br />

Folgeschäden und<br />

Ausfallkosten<br />

Verbessertes<br />

Abnutzungsverhalten<br />

von AAnlagen l g<br />

Kosten- und Leistungsertrag g g in der Anlagen-Instandhaltung<br />

g g<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 93<br />

Kostenartenverläufe der Instandhaltung<br />

Quelle: Biedermann, H. (2008): <strong>Anlagenmanagement</strong>, S. 31<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 94

Ausfallkosten (1/4)<br />

Quelle: Biedermann, H. (2008): Ersatzteillogistik, S. 35<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 95<br />

Ausfallkosten (2/4)<br />

ergeben sich additiv aus<br />

■ Ungenutzten Verbräuchen (messbar)<br />

■ Mehrverbräuche (investitionsmässige Anpassung)<br />

■ Erfolgsausfall bzw. Erlösverminderung<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 96

Ausfallkosten f. f Einzelaggregat (3/4)<br />

Quelle: Biedermann, H. (2008): <strong>Anlagenmanagement</strong>, S. 132<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 97<br />

Ausfallkosten f. f verkettete Anlagen (4/4)<br />

Maannstundenn/min<br />

(ungenuutzt).<br />

1<br />

0<br />

A B C D E F G H<br />

Stabstahlstraße<br />

Blockstraße<br />

Tiefofen<br />

0,2 Warmzurichter<br />

1 10 100<br />

Störzeitdauer (min.)<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 98

Ausfallkosten (Beispiel 1/2)<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 99<br />

Ausfallkosten (Beispiel 2/2)<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 100

IH - Strategien<br />

... sind i d Vorgehensweisen V g h i (Regeln), (R g l ) die di objektbezogen<br />

bj ktb g<br />

angeben, welche einzelnen IH - Maßnahmen<br />

■ inhaltlich inhaltlich,<br />

■ methodisch und<br />

■ umfangmäßig g ßg<br />

in welcher zeitlichen Folge durchzuführen sind.<br />

■ Einflussgrößen zur Bestimmung der IH - Strategien:<br />

▪ Ausfallverhalten + Sicherheit der Info<br />

▪ SStruktur der maschinellen Ausrüstungen ü<br />

▪ Anforderungen an die Zuverlässigkeit<br />

▪ Informationsmöglichkeiten g über den Anlagenzustand g<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 101<br />

IH - Strategien<br />

Ausfallverhalten<br />

Struktur der<br />

maschinellen hi ll Ausrüstung A ü t g<br />

Einflussgrößen<br />

Informationsmöglichkeiten<br />

über den Anlagenzustand<br />

Anforderungen an die<br />

Zuverlässigkeit<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 102

IH - Strategien<br />

1. Ausfallverhalten<br />

■ Informationen über Ausfallverhalten können sein:<br />

▪ Vollkommen sicher (d.h. Nutzungsdauer bzw. Ausfallzeitpunkt<br />

eindeutig bekannt)<br />

▪ Bekannte Wahrscheinlichkeitswerte (d.h. (d h Ausfallrisiko wird mit -n n<br />

beschrieben)<br />

▪ Unbekannte U be a te Wahrscheinlichkeitswerte a sc e c ets e te (d.h. (d vollkommene<br />

o o e e<br />

Ungewissheit über Ausfallverhalten)<br />

■ Praxis: Mischformen<br />

▪ oft Einflussgrößen der NUTZUNG mit vertretbarem AUFWAND NICHT<br />

erfassbar!<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 103<br />

IH - Strategien<br />

22. St Struktur kt d der maschinellen hi ll AAusrüstung: ü t g<br />

▪ meist komplex<br />

▪ gegenseitige gege se t ge Beeinflussbarkeit ee ussba e t ist st zu u untersuchen<br />

u te suc e<br />

3. Anforderungen an die Zuverlässigkeit<br />

4. Informationsmöglichkeiten über den Anlagenzustand:<br />

Extreme: (o) - vollständig in Ordnung genügt für<br />

(n) - ausgefallen einfache<br />

Entscheidungen<br />

Abhängig ggv. d. Einsatzweise der Anlage(n): g ( )<br />

a) kontinuierlicher Einsatz gliedern die<br />

b) intermittierender Einsatz Möglichkeiten<br />

c) in Bereitschaft zur Info<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 104

Entscheidungstabellen zur Strategiewahl<br />

• 3.7<br />

• 3.5<br />

• 3.1<br />

• 3.2<br />

• 3.3<br />

• 3.4<br />

Sonderformen: 3.6.1<br />

3.6.2<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 105<br />

Instandhaltungs - Strategien 1/4<br />

3.1. Rein deterministische Strategie<br />

(1) T = n � t + �t Betriebsstunden (T) ganzzahlige Anzahl<br />

(n) von Betriebsperioden darauffolgende<br />

Periode �t

Instandhaltungs - Strategien 2/4<br />

3.2. Deterministisch - sequentielle Strategie<br />

▪ Verschleiß wird in bestimmten Intervallen kontrolliert.<br />

Sonderfall:<br />

Deterministische Ersatzentscheidung (betrifft Gesamtanlagen)<br />

▪ (Optimum � Kostenminimum)<br />

Ab Abnahme h dder<br />

üb über di die Ei Einsatzze t it zu verteilen tilddenAAnschaffun<br />

h ff gsausgaben b ZZunahme h dder<br />

üb übrigen i anlagenbed l b diingten<br />

t KKosten t<br />

�<br />

Periode<br />

Periode<br />

- siehe nächste Folie -<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 107<br />

Deterministische Ersatzentscheidung<br />

K/t<br />

DK min<br />

B 0<br />

DB(t) ...Betriebskosten einer Anlage in einer Periode t<br />

B.Betriebskostenniveau 0 ..<br />

zu Beginn der Lebenszeit<br />

dB ...Änderung (hier Steigerung) der Betriebskosten mit zunehmendem<br />

Anlagenalter<br />

DK(t) …durchschnittliche anlagebedingte Kosten in einer bestimmten Periode<br />

(abhängig vom Anlagenalter)<br />

AFA(t) …Abschreibung (Verteilung) der Anschaffungsausgaben (Betrag abhängig<br />

von Nutzungsdauer)<br />

DB(t) = B 0 + dB x t<br />

AFA(t) = AP/t<br />

DK(t) = AFA(t) + DB(t)<br />

Extremwertbedingung: DK (t)’ = 0<br />

dAFA =- dB<br />

( ) 1/2<br />

t opt = (AP/dB) 1/2<br />

opt<br />

dB dAFA<br />

= -dB<br />

t opt<br />

DK(t) = AFA(t) + DB(t)<br />

DB(t) = B + dB x t<br />

0<br />

AFA(t) = AP/t<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 108<br />

t

Instandhaltungs - Strategien 3/4<br />

33 3.3 PProbabilistische b bili ti h EErneuerungsstrategien g t t gi<br />

■ Kein direkter nutzungsbedingter Zusammenhang zwischen<br />

Nutzungsvorrat und technischer Lebensdauer<br />

EK<br />

t<br />

� λ � St � min<br />

�� t<br />

EK: Kosten eines Ersatzes<br />

t: Nutzungsperiode an deren Ende ein vorzeitiger Ersatz durchgeführt wird<br />

�(t): Ausfallrate in der Periode t<br />

St: Störungskosten eines Ausfalls während der Nutzungsperiode<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 109<br />

Probabilistische Erneuerungsstrategien<br />

Ausfallkosten<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 110

Instandhaltungs - Strategien 4/4<br />

3.4 Probabilistisch - sequentielle Erneuerungsstrategie<br />

EK<br />

� n<br />

�� n � 1��<br />

�<br />

p<br />

�A / m�<br />

� St<br />

N: Anzahl bisheriger Nutzungszyklen<br />

p (A/m): Bedingte Wahrscheinlichkeit für eventuellen Ausfall A beim nächsten<br />

Nutzungszyklus, wenn zu Beginn dieses Zyklus bereits m Teile ausgefallen sind<br />

St: Störungskosten bei einem Ersatz während des Betriebszyklus<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 111<br />

Probabilistisch – sequentielle<br />

Erneuerungsstrategie<br />

Ausfallkosten<br />

GE<br />

10 5<br />

10 4<br />

10 3<br />

10 2<br />

kein Ersatz<br />

Ersatz<br />

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 112<br />

1<br />

2<br />

3<br />

4<br />

5<br />

Anzahhl<br />

verstrichener Beetriebszyklen<br />

6<br />

7<br />

8<br />

9<br />

10<br />

12<br />

14<br />

16<br />

Anzahl<br />

gerissener Lamellen

33.5 5 Anordnung von Redundanzen<br />

■ Praxis: Wo Kosten eines zusätzlichen Elements wesentlich kleiner<br />

sind als die Störungskosten bei Systemausfall<br />

■ Wi Wirtschaftlichkeitskriterium:<br />

t h ftli hk it k it i<br />

AP<br />

i<br />

�<br />

�� � � � � �� �λt<br />

n<br />

�λt<br />

n�1<br />

1�<br />

e � 1�<br />

e �St<br />

Ausfallwahrscheinl.<br />

bei n redundanten<br />

Elementen<br />

Ausfallwahrscheinl.<br />

bei n+1 redundanten<br />

Elementen<br />

■ Mit dem Aufwand für ein zusätzliches Element (AP) sollte die<br />

Gesamtsystemzuverlässigkeit so gesteigert werden, dass der<br />

Erwartungswert für die Störungskosten (St) mindestens mit dem<br />

gleichen Wert sinkt.<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 113<br />

Systemzuverlässigkeit<br />

a) Serienschaltung<br />

I<br />

P 1=<br />

0,1 0 1<br />

b) Parallelschaltung<br />

1, II<br />

2, II<br />

3, II<br />

II<br />

P 2=<br />

0,3 0 3<br />

c) Serien-Parallelsystem<br />

1, I<br />

1, II<br />

�� ��<br />

3<br />

III R<br />

P 0 2 � 1� p<br />

P = 0,2 � 1 p<br />

3<br />

(t) �<br />

j �� t ��<br />

j �1<br />

P = P = P = 0,2<br />

1 2 3<br />

1, III<br />

P = ��<br />

j … Anzahl Serienelemente<br />

R �<br />

�1�0, 1���1�0,<br />

3��<br />

� 1�<br />

0,<br />

2��0,<br />

504<br />

� � �<br />

�<br />

3<br />

R 1 (t)<br />

j 1<br />

�p� j �t� i … Anzahl Parallelelemente<br />

�� 0,<br />

2�0,<br />

2�0,<br />

2��<br />

0,<br />

992<br />

R �1�<br />

�<br />

R (t)<br />

R<br />

� �� �<br />

3<br />

2<br />

��<br />

� � ��<br />

�<br />

� �1<br />

� � p<br />

�<br />

i,<br />

j ( t )<br />

j �1<br />

� i �1<br />

�<br />

� 1�0,<br />

1�0,<br />

1 � 1�0,<br />

3�0,<br />

3 � 1�0,<br />

2�0,<br />

2<br />

� � � � � �� �<br />

t<br />

2, I 2, II 2, III<br />

d) Parallel-Seriensystem<br />

1, I 1, II 1, III<br />

R �� � �0,<br />

865<br />

t � , t<br />

2<br />

3<br />

R 1 � �<br />

� � ��<br />

�<br />

� �1<br />

� � 1�<br />

p<br />

(t) �<br />

ij ( t )<br />

i �1<br />

� j �1<br />

�<br />

2, I 2, II 2, III<br />

R<br />

R<br />

� �� 1 1���<br />

�� 1 1�<br />

0 0,<br />

9 � 0 0,<br />

7 � 0 0,<br />

8 8��<br />

���<br />

1 1�<br />

0 0,<br />

9 9�<br />

0 0,<br />

7 7�<br />

0 0,<br />

8 8��<br />

��<br />

t<br />

�0,<br />

754<br />

�t� © WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 114

33.6.1 6 1 Gruppenweiser Ersatz (1/3)<br />

� t<br />

( KE ��<br />

St ) * �<br />

GR ( i<br />

� � min<br />

t<br />

t<br />

� �<br />

i�<br />

i<br />

K 1 )<br />

K GR: Kosten eines gruppenweisen Ersatzes<br />

t: Nutzungszeit nach der ein Gruppensatz durchgeführt wird<br />

KE: Kosten eins Einzelersatzes<br />

λ(i): Ausfallrate in der Periode „i“<br />

St: Störungskosten<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 115<br />

Gruppenweiser Ersatz (2/3)<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 116

Gruppenweiser Ersatz (3/3)<br />

GE<br />

KE I<br />

�KE I, II<br />

Ersparnis<br />

100 200 300<br />

t opt<br />

�� Strategie I<br />

St I<br />

� Strategie II<br />

St II<br />

KE KEII t<br />

St I …Störungskosten während<br />

eines e es Einzelersatzes ee sa es<br />

St II …Störungskosten während<br />

eines Gruppenersatzes<br />

KE … Kostenersatz<br />

KE … Kosten eines Einzelersatzes<br />

I<br />

vermiedene Folgeschäden (Strat. I)<br />

KE II … Kosten eines<br />

gruppenweisen Ersatzes<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 117<br />

33.6.1 6 1 Bereitschaftsstrategien 1/2<br />

■ BBeispiel: i i l Parallelsystem P ll l t von 10 Elektronenröhren<br />

El kt öh<br />

■ Entscheidungsparameter:<br />

Ersetzungskosten =1500,- GE<br />

Störungskosten bei Ersetzung nach Systemausfall =<br />

2500,- GE<br />

Ausfallrate (konst.) = 2/103 Betriebsstunden + Röhre<br />

Zuverlässigkeit R(t) des Parallelsystems (10 Röhren):<br />

R(t) = 1 - (1 - e-2/1000 x t ) 10<br />

R(t) 1 (1 e )<br />

z.B. R1000 = 1 - (1 - e -2 ) 10 = 0,77<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 118

Bereitschaftsstrategien 2/2<br />

Vorteil Nachteil<br />

Planmässige Zuverlässigkeit Ersetzungskosten Degression der Erwartungswert<br />

Stillstände d. störungsfreien g pro p Nutzungs- g<br />

Ersetzungs - der Störungs -<br />

(Betr. Std.) Betriebes periode kosten kosten<br />

250 0,9999 1500, - 1500, - 0,25<br />

500 0,99 750, - 750, - 25,-<br />

750 0,92 500, - 250, - 200,-<br />

1000 0,77 375, - 125,- 575, -<br />

1250 058 0,58 300 300, - 75 75, - 1050 1050, -<br />

1500 0,40 250, - 50,- 1500, -<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 119<br />

3.7 Strategie der ausfallbedingten<br />

Instandhaltung<br />

■ Vorteile:<br />

▪ Volle Lebensdauernutzung aller Bauteile<br />

▪ GGeringer Planungsaufwand f<br />

▪ Minimaler Ersatzteilverbrauch aber NICHT Bestand<br />

■ Nachteile:<br />

▪ Hohe Kapazitätsvorhaltung an Personal + Material<br />

▪ Hoher Anteil kurzfristiger Instandsetzungen<br />

▪ Keine Optimierung der Instandhaltungskosten<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 120

Großschäden nach Schadensursachen<br />

(Quelle: Allianz)<br />

FFremdein d i WWartung t<br />

Bedienung d<br />

wirkung<br />

10,9%<br />

8,2%<br />

9,6%<br />

Fertigung<br />

Planung,<br />

12,3%<br />

Konstruktion<br />

28,8% Montage<br />

16,4%<br />

Werkstoff<br />

9,6%<br />

Instandhaltung: 28,70 28 70 % (12 (12,30 30 %)<br />

Anlagenerrichtung : 38,40 % (54,80 %)<br />

Produktion : 21,90 %<br />

Sonstiges : 10,90 %<br />

IInstandsetzung t d t<br />

4,1%<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 121<br />

Schadensstatistik<br />

(606 Schäden an Wasserrohrkesseln)<br />

Anteil der d wichtigssten<br />

Schaddensursachen<br />

40<br />

%<br />

35<br />

30<br />

25<br />

Fehleer<br />

bei der Plaanung,<br />

Berecchnung<br />

und Konstruktionn<br />

Hersstellungsfehleer<br />

imHersteellerwerk<br />

Heerstellungsfeehler<br />

auf derr<br />

Baustelle<br />

Fehlerhaffte<br />

Ausrüstunng<br />

Bettriebsbedinggte<br />

Überbeansprucchung<br />

20 38,5<br />

15<br />

10<br />

5<br />

0<br />

20<br />

Werkkstoffehler<br />

5 5<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 122<br />

7<br />

2<br />

14<br />

Ungenügennde<br />

Wartungg<br />

8,5<br />

mehrerer Feehler<br />

und Määngel<br />

GleichzeitigeesAuftreten

Instrumente zur Durchführung der<br />

Instandhaltung 1/2<br />

■ ORGANISATORISCHER RAHMEN für<br />

▪ Personal<br />

▪ Reserveteil Disposition<br />

▪ Fremdleistung<br />

■ bei Einflussgrößen<br />

▪ Standort<br />

▪ Technologie der Produktion<br />

▪ Werksgröße<br />

▪ Beschäftigungslage<br />

▪ Störungsrisiken<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 123<br />

Instrumente zur Durchführung der<br />

Instandhaltung 2/2<br />

■ LENKUNGSINSTRUMENTE<br />

▪ Technische Informationsgewinnung<br />

f<br />

▪ Arbeitsplanung und Kontrolle<br />

▪ Kostenrechnung<br />

▪ Kennwerte<br />

▪ Angewandtes OR<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 124

Funktionale IH-Organisation<br />

Quelle: Biedermann, H. (2008): <strong>Anlagenmanagement</strong>, S. 79<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 125<br />

Funktionsorientierte IH-Organisation<br />

Stab-Linien-Struktur<br />

mechanische<br />

Werkstätte<br />

mechanische IH<br />

Rohrschlosserei<br />

Schweisserei<br />

Ersatzteillager<br />

IH-Leitung<br />

elektrische IH<br />

Planung<br />

Controlling<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 126<br />

Bau

Vor- und Nachteile der Organisationsformen<br />

Linienorganisation Stab-Linienorganisation<br />

+Straffer Aufbau der Organisation.<br />

+Klare Regelung von Anordnungsrecht<br />

und Verantwortung.<br />

- Hohe Belastung der Führungs- und<br />

Zwischeninstanzen<br />

Zwischeninstanzen.<br />

- Umständliche Anordnungswege.<br />

- Starrheit des Systemen.<br />

Die Nachteile verstärken sich mit zunehmender<br />

Zahl der Hierarchiestufen und der Aufgabenvielfalt<br />

und- komplexität.<br />

+Möglichkeit zur aufgabenbezogenen<br />

Spezialisierung i. d. Stabstellen.<br />

+ Entlastung der Führungsinstanzen, da<br />

Planungs- und Verwaltungsaufgaben in<br />

Stabstellen erfolgen.<br />

+ Möglichkeit zur methodischen und<br />

arbeitstechnischen Vereinheitlichung<br />

der I&R- Arbeiten.<br />

- Akzeptanzprobleme zw. Stab u. Linie.<br />

- Auslastungsprobleme der Stäbe<br />

- Zeitliche und sachliche Koordinations-<br />

probleme zw zw. Stab und Linie. Linie<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 127<br />

Objektorientierte IH-Organisation<br />

Quelle: Biedermann, H. (2008): <strong>Anlagenmanagement</strong>, S. 83<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 128

Funktional- und Objektorientierte IH-<br />

Organisation<br />

Quelle: Biedermann, H. (2008): <strong>Anlagenmanagement</strong>, S. 84<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 129<br />

Matrix-Organisation<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 130

Stab-Linien-Matrix-Organisation<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 131<br />

Ausfallkosten (siehe Seite 95ff)<br />

Quelle: Biedermann, H. (2008): <strong>Anlagenmanagement</strong>, S. 132<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 132

Optimale Personalkapazität<br />

Quelle: Biedermann, H. (2008): <strong>Anlagenmanagement</strong>, S. 35<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 133<br />

Personal – Disposition<br />

Allgem. Hinweise 1/2<br />

Eigene (Fremde) Handwerker<br />

■ Vorteile<br />

▪ Große Einsatzbereitschaft = kurze Wartezeit im Störungsfall<br />

▪ Vertrautheit mit betrieblichen Gegebenheiten<br />

▪ Betriebliches Know How wird geschützt<br />

■ NNachteile ht il<br />

▪ Etwas höherer Personal - Verwaltungsaufwand<br />

▪ GGeringe i g Fl Flexibilität ibilität bbei i BBeschäftigungsschwankungen häftig g h k g<br />

▪ Fehlende Möglichkeit Spezialkräfte voll zu nutzen<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 134

Personal - Disposition<br />

Allgem. Hinweise 2/2<br />

Organisatorische Zusammenfassung<br />

■ Zentral<br />

▪ Hauptkapazität als Zentrale Dienste<br />

■ Lokal<br />

▪ betriebliche Anlagenüberwachung & Inspektion<br />

▪ Wenig Kräfte für Klein- (Not-) Reparatur<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 135<br />

Vor- und Nachteile zentraler und dezentraler<br />

IH- Werkstätten<br />

ZZentrale t l IH IH-Werkstätte W k tätt DDezentrale t l IH-Werkstätte<br />

IHWktätt + gute Auslastung<br />

+ Anpassung an Personalbedarf<br />

+ zentral planende Arbeitsvorbereitung<br />

+ höhere Instandhaltungsqualität durch bessere<br />

Ausstattung<br />

+ Einfachere Datenerfassung u. Auswertung<br />

+ Zentralisierte Ersatzteilbewirtschaftung<br />

- Problem der Antinomie<br />

- Koordination zw. Verschiedenen IH-Meistern<br />

- Wegzeit und Transportkosten<br />

- Geringere Anlagenkenntnis<br />

+ gute Anlagenkenntnis und hohe Einsatzbereitschaft,<br />

sowie die dezentrale Lagerung<br />

von Ersatzteilen ermöglicht die Verringerung<br />

ausfallbedingter Stillstandszeiten.<br />

- hohe Investitionen<br />

- schlechte Auslastung<br />

- ungünstige Ersatzteilbewirtschaftung<br />

- schwierige Verwaltung u. Aktualisierung von<br />

Arbeitsplätzen<br />

- personalintensive Organisationsform<br />

- Detailwissen am Standort kann schwer im<br />

gesamtem Unternehmen übernommen<br />

werden.<br />

- Für umfangreiche IH-Arbeiten IH Arbeiten besteht große<br />

Abhängigkeit von Fremdfirmen.<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 136

4. Ersatzteilwirtschaft<br />

o.Univ.Prof.Dr. Hubert Biedermann<br />

Leoben, SS 2011<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 137<br />

Problemstellung Ersatzteilwirtschaft 1/2<br />

■ In der Praxis einheitliche -verbrauchsorientierte-<br />

Dispositionsmethodik für eine außerordentlich große<br />

Vi Vielzahl l hl unterschiedlichster t hi dli h t EErsatzteile. t t il<br />

■ Hohe Ersatzteilbestände (mit teilweise zunehmenden<br />

BBeständen) tä d ) bbei i gleichzeitigen l i h iti Fehlbestandskosten!<br />

F hlb t d k t !<br />

Ersatzteilpolitik<br />

... Ausgleich des erwähnten Spannungsverhältnisses zwischen der<br />

Beschaffungsfunktion einerseits und der Instandhaltungsfunktion<br />

andererseits ...<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 138

Problemstellung Ersatzteilwirtschaft 2/2<br />

In der Praxis einheitliche Dispositionsmethode für eine<br />

außerordentlich große Vielzahl unterschiedlichster Ersatzteile.<br />

■ Diese unterscheiden sich vielfach durch:<br />

▪ Die Art der Reserveteilbedarfsprognose.<br />

▪ Die erwartete Bedarfshäufigkeit.<br />

▪ Den Typ der dem Ausfallverhalten eines ET zugrundeliegenden<br />

Ausfallverteilung.<br />

▪ Die Instandsetzbarkeit und Instandsetzungsdauer schadhafter ET.<br />

▪ Die Möglichkeit der Häufigkeit einer Bereitstellung<br />

Bereitstellung.<br />

▪ Die Höher der Ausfallkosten im Falle einer Nichtverfügbarkeit<br />

benötigter Anlageteile.<br />

▪ Den Wert eines Anlageteils Anlageteils.<br />

Hohe Ersatzteilbestände (mit teilweise zunehmendem<br />

TTrend) d) bei b i gl gleichzeitigen i h itig Fehlbestandskosten!<br />

F hlb t d k t !<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 139<br />

ABC-Analyse (Pareto- Analyse)<br />

■ Die ABC-Analyse ist ein Histogramm zur Priorisierung von<br />

Aufgaben und Problemen.<br />

■ Priorisierung nach Klassen<br />

▪ A= Sehr wichtig<br />

▪ B= wichtig<br />

▪ C= C weniger wichtig<br />

■ Festlegung der Klassifizierung<br />

▪ Festlegen, wie viel Prozent maximal mit "A" bzw. "B" klassifiziert<br />

werden dürfen. (z.B.: 80-20 Erfahrungsregel)<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 140

ABC-Analyse<br />

[%]<br />

100<br />

90<br />

80<br />

70<br />

60<br />

50<br />

40<br />

30<br />

20<br />

10<br />

0<br />

A<br />

B C<br />

0 10 20 30 40 50 60 70 80 90 100 [%]<br />

80:30 Erfahrungswert<br />

für Klasse A<br />

(R (Reserveteile) t il )<br />

95:50 Erfahrungswert<br />

für Klasse B (Normteile)<br />

Rest für Klasse C<br />

(Kleinteile)<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 141<br />

Reserveteilwirtschaft 1/4<br />

ZIELE: ��<br />

Bereitschaft gewährleisten<br />

� Minimieren des gebundenen Kapitals<br />

Nach INFORMATIONSGRAD<br />

■ „Risiko“ Ri ik “ - TTeile il (bi (bis zu 30% Wertbestand)<br />

W tb t d)<br />

■ „Verschleiß“ - Teile<br />

■ Planung von<br />

▪ Größe der Wechseleinheit<br />

▪ Bestellzeitpunkt<br />

▪ Menge g<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 142

Reserveteilwirtschaft 2/4<br />

■ KKontrolle t ll - PProblem bl<br />

▪ Dezentraler Verbrauch � Aktuelle Info über den Bestand<br />

■ Komplettheitsgrad<br />

Kosten<br />

A<br />

B<br />

teuer<br />

billig<br />

Zeit<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 143<br />

Reserveteilwirtschaft 3/4<br />

■ Disposition der Reserveteile<br />

▪ Wann<br />

▪ Mit welcher Form (Größe der Wechseleinheit) soll Reserveteil<br />

bereitgehalten werden?<br />

▪ Normteile: wie viele gleiche Teile?<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 144

Reserveteilwirtschaft 4/4<br />

■ ZZeitliche itli h Disposition Di iti von Reserveteilen<br />

R t il<br />

▪ Lagerhaltung dann wirtschaftlich, wenn zu erwartende Fehlmengenkosten<br />

die Bereithaltungs- (Lagerhaltungs-) Kosten übersteigen.<br />

▪ Optimal � wenn Verhältnis dieser Kosten minimal<br />

K L / K F �� 1 �� min K F = St x t b<br />

K KL: : Lagerungskosten<br />

KF: Fehlbestandskosten<br />

St: Störungskosten pro Zeiteinheit<br />

tb: b Beschaffungsdauer g für Ersatzteil<br />

tgr: max., noch wirtschaftliche Lagerdauer<br />

RKL: Lagerungskosten pro Zeiteinheit (Rate)<br />

t gr = KF / RK L<br />

Fehlmengenkosten sind Teil der Störungskosten! (bei Anlagenausfall)<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />

Seite 145<br />

Optimaler Lagerzeitpunkt Reserveteil<br />

Ausfallkoste<br />

A n<br />

Kostenerwartungen in Abhängigkeit vom Beschaffungszeitpunkt eines<br />

Reserveteiles<br />

Lagerhalltungskosten<br />

Quelle: Biedermann, H. (2008): Ersatzteillogistik, S. 137<br />

© WBW, Prof. H. Biedermann<br />

SS 2011<br />