Bedienungsanleitung FN_Planspiralfutter.indd - FN Niederhauser AG

Bedienungsanleitung FN_Planspiralfutter.indd - FN Niederhauser AG

Bedienungsanleitung FN_Planspiralfutter.indd - FN Niederhauser AG

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

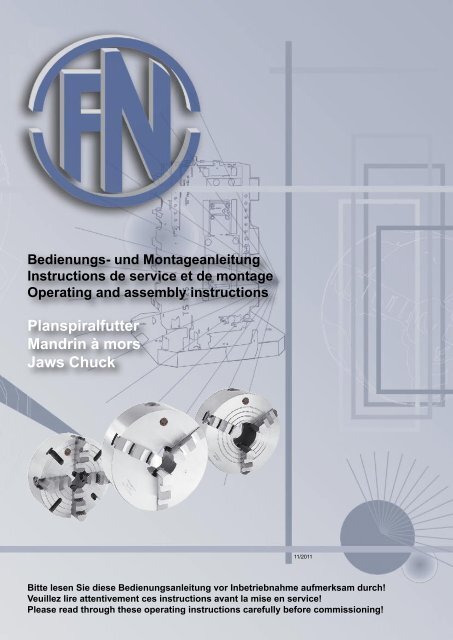

Bedienungs- und Montageanleitung<br />

Instructions de service et de montage<br />

Operating and assembly instructions<br />

<strong>Planspiralfutter</strong><br />

Mandrin à mors<br />

Jaws Chuck<br />

11/2011<br />

Bitte lesen Sie diese <strong>Bedienungsanleitung</strong> vor Inbetriebnahme aufmerksam durch!<br />

Veuillez lire attentivement ces instructions avant la mise en service!<br />

Please read through these operating instructions carefully before commissioning!

Inhaltsverzeichnis:<br />

Sicherheitshinweise ............................................................................................................................ 4<br />

Technische Daten:<br />

Anwendung .......... 4<br />

Aufbau der Futter ............................................................................................................................. 4/5<br />

Montage des Futters auf die Maschinenspindel ............................................................................ 5/6<br />

Demontage des Futters / Zwischenfl ansche ................................................................................. 7/8<br />

Spannbereiche 9/10<br />

Nutzung .............. 10<br />

Spannkraft / Zulässige Drehzahlen ............................................................................................. 11/12<br />

Zulässige Gewichte der Werkstücke .......................................................................................... 12/13<br />

Zulässige Zentriertoleranzen ...................................................................................................... 14/15<br />

Liste der Ersatzteile .......................................................................................................................... 15<br />

Allgemeine Garantiebedingungen ................................................................................................... 16<br />

Sommaire:<br />

Consignes de sécurité ...................................................................................................................... 17<br />

Données techniques:<br />

Application ......... 17<br />

Structure des mandrins ............................................................................................................... 17/18<br />

Montage du mandrin sur la broche de la machnine .................................................................. 18/19<br />

Démontage de mandrin / Flasques intermédiaires ................................................................... 20/21<br />

Plages de serrage ......................................................................................................................... 22/23<br />

Utilisation ........... 23<br />

Force de serrage / Vitesses de rotation admissibles ................................................................ 24/25<br />

Poids admissibles des pièces à usiner ...................................................................................... 25/26<br />

Tolérances de centrage admissibles .......................................................................................... 27/28<br />

List des pièces de rechange ............................................................................................................ 28<br />

Conditions générales de garantie .................................................................................................... 29<br />

Contents:<br />

Work safety conditions ..................................................................................................................... 30<br />

Technical data:<br />

Application ......... 30<br />

Chuck design 30/31<br />

Installation ..... 31/32<br />

Removing chucks from the spindle nose / Adapter plates ...................................................... 33/34<br />

Gripping ranges ............................................................................................................................ 35/36<br />

Operation ............ 36<br />

Clamping force / Admissible speeds .......................................................................................... 37/38<br />

Admissible weight of the workpieces ........................................................................................ 38/39<br />

Permissible centering accuracy values ..................................................................................... 40/41<br />

List of spare parts ............................................................................................................................. 41<br />

Gerneral terms and conditions of warranty .................................................................................... 42

Sehr geehrte Kunde,<br />

im Namen des Herstellers für Spannvorrichtungen und Drehfutter bedanken wir uns für den von Ihnen getätigten<br />

Kauf! Wir hoffen, dass die Nutzung unserer Produkte Sie zufrieden stellt und Ihnen viel Freude bringen wird. Unsere<br />

Mitarbeiter stehen Ihnen jederzeit mit allen technischen Informationen zu unseren Produkten zur Verfügung<br />

und beraten Sie gerne hinsichtlich der Auswahl von passenden Ersatzteilen und geeignetem Zubehör. Im Rahmen<br />

unserer Serviceleistungen gewähren wir auf das von Ihnen erworbene Produkt eine Garantie. Wir bitten Sie<br />

daher, die beigefügten Garantiebedingungen aufmerksam zu lesen.<br />

Freundliche Grüsse<br />

<strong>FN</strong> NIEDERHAUSER <strong>AG</strong><br />

Sicherheitshinweise<br />

- Jeder Nutzer des Drehfutters sollte siche mit der vorliegenden <strong>Bedienungsanleitung</strong> vertraut machen.<br />

- Bei Fehlfunktionen oder Beschädigungen ist die Arbeit sofort zu unterbrechen.<br />

- Hammerschläge gegen die Spannbacken oder sonstige Teile des Futters sind zu vermeiden.<br />

- Spannbereiche der Backenstufen beachten.<br />

- Keine Inbetriebnahme der Werkzeugmaschine bei eingestecktem Schlüssel.<br />

- Nur Original <strong>FN</strong> NIEDERHAUSER Ersatzteile verwenden.<br />

- Nur den Original Spannschlüssel verwenden.<br />

- Außer den in dieser <strong>Bedienungsanleitung</strong> enthalten Sicherheitshinweisen hat der Nutzer die<br />

örtlichen Sicherheitsvorschriften zu beachten.<br />

Anwendung<br />

- Die Drehfutter werden zur Spannung und Bearbeitung von Werkstücken auf Dreh- und Schleifmaschinen<br />

genutzt. Des weiteren sind sie für den Einsatz auf Teilapparaten geeignet.<br />

Aufbau der Futter<br />

4<br />

1 - Körper 6 - Körper Hinterteil 11 - Verstellspindel<br />

2 - Spiralring 7 - Backe 12 - Spindellager<br />

3 - Ritzel 8 - Schmiernippel 13 - Grundbacke<br />

4 - Stiftschraube 9 - Führungsbuchse<br />

5 - Deckel 10 - Halbscheibe<br />

6<br />

9 10<br />

Stahlfutter Gussfutter<br />

1<br />

7<br />

5<br />

3<br />

8<br />

Abb.1<br />

4<br />

2<br />

Abb.2<br />

6

!<br />

Planscheiben <strong>FN</strong>-TRU / Westcott<br />

Abb.3 Abb.4<br />

ACHTUNG: (Abb. 4) Die Verstellspindel 11 bestimmt nur die Lageregelung der Umkehrbacken 7. Das<br />

Werkstück wird mit dem Schlüssel und dem Ritzel 3 gespannt.<br />

Montage des Futters auf der Maschinenspindel<br />

Nach dem Auspacken des Futters überprüfen Sie<br />

bitte die Vollständigkeit. Vor Beginn der Montage ist<br />

das Korrosionsschutzmittel von den Oberfl ächen des<br />

Futters zu entfernen. Besonders sorgfältig sind der<br />

Spindel- oder Flanschanschluss und die Klemmoberfl<br />

ächen der Backen zu reinigen.<br />

Direkte Montage des Futters auf der Maschinenspindel<br />

Die nachstehenden Hinweise betreffen Drehfutter mit<br />

einem Spindelanschluss nach DIN 55026, DIN 55027,<br />

DIN 55029, ISO 702 und dem Spindelanschluss nach<br />

ANSI B.5.9 und Typ L (Langkegel). Das Maß der<br />

Rundlaufgenauigkeit des maschinenseitigen Kurzkegels<br />

und der Spindelgrundfl äche (Abb. 5) darf die in<br />

der Tab. 1 angegebenen Werte nicht überschreiten.<br />

Tab.1<br />

Futter Mass<br />

80<br />

85<br />

100<br />

110<br />

140<br />

160<br />

200 250<br />

Futtergrössen<br />

315<br />

350<br />

400 500 630 800<br />

Stahl<br />

0.003 0.005<br />

a, b<br />

Guss 0.003 0.005 -<br />

Planscheiben<br />

12<br />

11<br />

7<br />

1<br />

a 0.003 0.005 0.01<br />

b 0.003 0.005<br />

13<br />

5<br />

3<br />

a<br />

b<br />

7<br />

11<br />

1<br />

915<br />

1000<br />

Abb.5<br />

1250<br />

5

Montage des Futters mit Hilfe von<br />

Zwischenflanschen<br />

Das Futter wird mit Hilfe eines Zwischenflansches auf<br />

der Maschine installiert, d.h. zuerst wird der Zwischenflansch<br />

auf dem Futter befestigt und anschließend auf<br />

der Maschinenspindel montiert. Die Anschlussmaße<br />

der Zwischenflansche entnehmen Sie der Abb. 9-13<br />

und den Tab. 2-3.<br />

Montage von Drehfutter mit radialer Einstellung<br />

(Abb. 6)<br />

Das Futter ist auf den Zwischenflansch 1 aufzusetzen.<br />

Alle Schrauben, die das Futter mit dem Flansch<br />

3 verbinden sind feinfühlig anzuziehen. Die Einstellschraube<br />

2 ist so anzuziehen, dass sie leicht mit dem<br />

Flansch in Berührung kommt. Eine Messuhr ist in<br />

einem Abstand von 60mm zu den Backen auf eine geschliffene<br />

Welle aufzusetzen. Das Futter ist mit der gespannten<br />

Welle zu drehen. Es sind die Maximal- und<br />

Minimalwerte zu ermitteln und den nächstgelegenen<br />

Einstellschrauben zuzuordnen. Die Einstellschraube,<br />

die am dichtesten am Maximalwert liegt, ist leicht zu<br />

lösen. Die gegenüberliegende (180°) Einstellschraube<br />

ist leicht anzuziehen. Dieser Vorgang ist so lange zu<br />

wiederholen, bis die gewünschte Genauigkeit erreicht<br />

ist und alle Einstellschrauben fest angezogen sind.<br />

Nach der Einstellung müssen die Verbindungsschrauben<br />

zwischen Flansch und Drehfutter fest angezogen<br />

werden.<br />

6<br />

1<br />

3<br />

2<br />

Montage von Drehfutter mit radialer<br />

Feineinstellung Typ <strong>FN</strong>-TRU (Abb. 7)<br />

Das Futter ist auf den Zwischenflansch 1 aufzusetzen.<br />

Alle Schrauben 2 , die das Futter mit dem Flansch<br />

3 verbinden, sind leicht anzuziehen. Die Einstellschraube<br />

4 ist so anzuziehen, dass sie leicht mit dem<br />

Flansch in Berührung kommt. Eine Messuhr ist in<br />

einem Abstand von 60 mm zu den Backen auf eine geschliffene<br />

Welle aufzusetzen. Es sind die Maximal- und<br />

Minimalwerte zu ermitteln und den nächstgelegenen<br />

Einstellschrauben zuzuordnen. Das Futter ist bis zur<br />

nächstliegenden Einstellschraube 4 des Maximalwertes<br />

zu drehen und die Einstellschraube ist zu lösen.<br />

Anschließend das Futter bis zur gegenüberliegenden<br />

Einstellschraube drehen und zwei Schrauben um 1/3<br />

des Fehlwertes zudrehen. Falls der Maximalwert sich<br />

zwischen den Einstellschrauben befinden sollte, ist<br />

das Futter bis zur gegenüberliegenden Einstellschraube<br />

zu drehen und die Einstellschraube um die Hälfte<br />

des Fehlwertes einzudrehen. Dieser Vorgang ist solange<br />

zu wiederholen, bis die gewünschte Genauigkeit<br />

erreicht wird. Nach der Einstellung müssen die Verbindungsschrauben<br />

5 des Futters zum Zwischenflansch<br />

festgezogen werden.<br />

1<br />

3<br />

2<br />

4 5<br />

Abb.6 Abb.7

Demontage des Futters<br />

Demontage der Futter von Spindelnasen mit<br />

Gewinde<br />

ACHTUNG: Hammerschläge auf die Backen und<br />

das Drehfutter sind zu vermeiden. Spannfutter<br />

über ø 400 mm sollten über Ösenschrauben mit<br />

Hilfe eines Kleinkranes abgenommen werden.<br />

Demontage der Futter von Kegelspindelnasen<br />

Abb.8<br />

Bei der Demontage des Futters ist folgendermaßen<br />

vorzugehen:<br />

- Schraube 1 in die Gewindebohrung der Mitnehmerscheibe<br />

eindrehen;<br />

- Die eingedrehte Schraube 1 mit weicher Metall-<br />

oder Holzunterlage abstützen A;<br />

- Auf niedrigste Rücklaufdrehzahl schalten,<br />

Mitnehmerscheibe vom Gewinde lösen;<br />

- Futter von Hand abschrauben.<br />

Während des Vorgangs muß sich unter dem Futter<br />

eine Holzschutzunterlage befi nden.<br />

!<br />

Bei der Demontage des Futters von der Spindelnase<br />

ist folgendermaßen vorzugehen:<br />

- Spindel der Drehbank gegen Verdrehung<br />

blockieren<br />

- Herausdrehen bzw. Entfernen der Spannelemente<br />

- Abnehmen des Futters von der Spindelnase<br />

Während der Demontage des Futters ist eine Holzschutzunterlage<br />

unter das Futter zu legen um Beschädigungen<br />

an der Maschine und am Futter zu vermeiden.<br />

1<br />

A<br />

Zwischenfl ansche<br />

Die Zentrieroberfl ächen des Zwischenfl ansches müssen<br />

mit sehr geringem Spiel am Futterkörper anliegen.<br />

Der zulässige Axialschlag der Flächen „A” und „B” der<br />

Zwischenfl ansche nach (Abb. 8, 11 und 13) beträgt für<br />

Futter mit den Abmessungen:<br />

ø 80 - ø 160 = 0,003 mm<br />

ø 200 - ø 800 = 0,005 mm<br />

!<br />

ACHTUNG: Nach dem Aufsetzen von Drehfuttern<br />

ab Größe Ø400mm ist die zum Transport vorhandene<br />

Ösenschraube aus dem Futterkörper<br />

herauszudrehen.<br />

Zwischenfl ansche für selbstzentrierende<br />

Drehfutter ø 80 - 630<br />

Tab.2<br />

2<br />

d<br />

h<br />

1<br />

d<br />

Futtergrösse D1 D2 d1 d2 h min. c<br />

c<br />

A B<br />

D1<br />

0,2<br />

D2<br />

D<br />

Abb.9<br />

Lochanzahl<br />

80 56 67 6.4 10.4 6.2 2.5 3<br />

100 70 83 8.4 13.5 8.3 2.5 3<br />

110 80 95 8.4 13.5 8.3 3.5 3<br />

125 95 108 8.4 13.5 8.3 3.5 3<br />

140 105 120 8.4 13.5 8.3 3.5 3<br />

160 125 140 10.5 16.5 10.3 3.5 6<br />

200 160 176 10.5 16.5 10.3 3.5 6<br />

250 200 224 13.0 19.0 12.3 4.5 6<br />

315 260 286 17.0 25.0 16.5 4.5 6<br />

400 330 362 17.0 25.0 16.5 4.5 6<br />

500 420 458 17.0 25.0 16.5 4.5 6<br />

630 545 586 17.0 25.0 16.5 6.5 6<br />

7

Zwischenfl ansch für selbstzentrierende<br />

Drehfutter ø 800<br />

8<br />

Mitnehmerscheibe zum Aufsetzen<br />

auf Spindelgewinde<br />

Abb.10<br />

Aufsetzen des Futters ø 800 auf das Spindelende<br />

mit Kegel 1:4 Typ A, Kegelgrösse 20<br />

20<br />

Mitnehmerscheiben für Planscheiben mit<br />

unabhängiger Backeneinstellung<br />

ø 100 - ø 1250 mm Futter<br />

M6<br />

B<br />

M24 A<br />

2<br />

6<br />

4<br />

3 68,3<br />

0,2<br />

A<br />

0,2<br />

72<br />

0<br />

5<br />

4<br />

3 68,3<br />

450<br />

5<br />

8<br />

Abb.11<br />

Abb.12<br />

Tab.3<br />

d<br />

Futtergrösse D1 D2 d<br />

Futter ø 85 mm<br />

D2 0,2<br />

Abb.13<br />

Lochanzahl<br />

100 79.38 54.00 M 8 4<br />

125 69.85 54.00 M 8 4<br />

160 82.55 69.85 M 10 4<br />

200 110.00 82.60 M 10 4<br />

250 150.00 104.80 M 12 4<br />

315 175.00 133.4 M 16 4<br />

350 175.00 133.4 M 16 4<br />

400 200.00 171.40 M 16 4<br />

500 270.00 235.00 M 20 4<br />

630 270.00 235.00 M 20 4<br />

800 380.00 330.20 M 24 4<br />

915 370.00 330.00 M 24 8<br />

1000 370.00 330.00 M 24 8<br />

1250 550.00 500.00 M 24 8<br />

A<br />

D1

Spannbereiche<br />

Spannbereiche für selbstzentrierende Drehfutter (Abb.14, Tab.4)<br />

Tab.4<br />

Abb.14<br />

Futtergrösse D 80 100 110 125 140 160 200 250 315 400 500 630 800 1000<br />

Einteilige<br />

Bohr- und<br />

Drehbacken<br />

Geteilte<br />

Backen<br />

Einteilige<br />

Bohr- und<br />

Drehbacken<br />

Geteilte<br />

Backen<br />

selbstzentrierende Drei- und Vierbackenfutter<br />

d 15 20 27 32 40 42 55 76 103 136 190 252 320 460<br />

d1 2-27 3-33 3-33 3-50 3-50 3-64 4-90 5-118 10-131 10-180 20-235 30-335 150-482 -<br />

d2 22-46 25-56 25-56 34-74 34-74 42-100 52-135 62-174 78-200 85-200 120-335 160-465 282-614 -<br />

d3 45-69 56-87 56-87 72-115 72-115 94-154 120-202 145-256 172-299 210-380 245-476 325-630 448-780 -<br />

d4 25-50 32-62 32-63 39-83 39-83 50-107 60-145 77-188 90-215 103-272 140-357 180-487 302-634 -<br />

d5 48-71 62-83 62-83 80-12580-125 98-160 130-200 160-250 190-315 230-400 276-500 345-630 468-800 -<br />

d1 - - - 3-50 - 3-64 4-90 5-118 10-131 10-180 20-235 30-335 150-482 250-600<br />

d2 - - - 34-76 - 42-97 50-130 58-165 65-182 72-228 120-410 140-590 252-736 350-1080<br />

d3 - - - 75-118 - 88-146 105-190 125-235 145-265 165-329 200-485 210-665 328-812 430-1150<br />

d4 - - - 52-86 - 62-121 72-156 86-197 103-226 127-294 110-400 120-570 240-724 425-1070<br />

d5 - - - 95-125 - 115-160 133-200 160-250 190-315 230-400 190-500 200-630 316-800 500-1150<br />

selbstzentrierende Sechsbackenfutter mit einstellbarer Einspannung<br />

d - - - 35 - 42 55 76 103 136 190 252 - -<br />

d1 - - - 6-43 - 8-64 8-90 12-118 12-131 15-202 30-235 40-335 - -<br />

d2 - - - 34-68 - 47-100 55-135 68-174 82-200 95-280 132-335 175-467 - -<br />

d3 - - - 74-100 - 68-154 121-202 150-256 178-299 213-400 270-474 340-630 - -<br />

d4 - - - 42-78 - 52-107 64-145 82-188 95-215 140-308 152-361 192-487 - -<br />

d5 - - - 83-120 - 102-160 132-200 165-250 192-315 232-400 291-500 358-630 - -<br />

d1 - - - 6-43 - 8-64 8-90 12-118 12-131 15-202 30-235 40-335 - -<br />

d2 - - - 33-70 - 45-97 52-130 68-174 68-182 73-252 135-413 150-585 - -<br />

d3 - - - 76-119 - 92-146 109-190 150-256 150-265 169-353 210-489 220-661 - -<br />

d4 - - - 50-87 - 67-121 74-156 82-188 108-226 132-296 121-402 132-555 - -<br />

d5 - - - 94-125 - 118-160 134-200 164-250 153-315 236-400 197-478 210-630 - -<br />

Spannbereiche für Planscheiben und Wescottfutter (Abb. 15, Tab. 5)<br />

Abb.15<br />

9

Tab.5<br />

Nutzung<br />

Allgemeine Hinweise<br />

1. Bei Drehfuttern ist darauf zu achten, dass bei<br />

gespannten Werkstücken die gesamte Verzahnung<br />

der Backen sich im Eingriff der Planspirale<br />

befi ndet.<br />

2. Bei Planscheiben mit unabhängiger Backeneinstellung<br />

sind die Werkstücke so zu spannen,<br />

dass eine möglichst große Anzahl der Schraubengänge<br />

der Verstellspindeln im Einsatz ist.<br />

3. Bei der Montage von geteilten Backen ist die Aufsatzbacke<br />

beim Anziehen der Schrauben nach<br />

aussen zu drücken um einen Formschluss zu<br />

erreichen.<br />

4. Das gesamte Werkstück muss an den<br />

Backenstirnfl ächen anliegen.<br />

5. Längere Werkstücke sind durch Lünetten oder<br />

Körnerspitzen abzustützen.<br />

6. Hammerschläge auf die Backen und das Drehfutter<br />

sind zu vermeiden.<br />

7. Verlängerungen des Schlüssels können zu<br />

Schäden am Drehfutter führen.<br />

Wartungsverlauf<br />

Mindestens einmal wöchentlich sind die Backen vollständig<br />

zu entnehmen, die Arbeitsfl ächen zu reinigen<br />

und abzuschmieren.<br />

!<br />

10<br />

Futtergrösse D 85 100 125 150 160 200 250 315 350 400 500 630 800 915 1000 1250<br />

d1 min. 3 3 8 8 8 10 10 15 15 20 45 50 50 80 250 250<br />

d2 min. 85 100 125 150 160 200 250 315 350 400 500 630 800 915 1000 1250<br />

d 25 25 26 42 42 45 60 75 75 95 120 155 195 190 190 190<br />

ACHTUNG: Zum Reinigen niemals Pressluft<br />

verwenden<br />

Mindestens einmal im Jahr, bzw. nach Bedarf häufi -<br />

ger z.B. bei Mehrschichtbetrieb, ist das Futter von der<br />

Spindel zu entfernen. Es ist vollständig zu zerlegen, zu<br />

reinigen und zu kontrollieren. Beschädigte Teile sind<br />

gegen <strong>FN</strong> <strong>Niederhauser</strong> <strong>AG</strong> Original Ersatzteile zu ersetzen.<br />

Alle Arbeitsfl ächen sind zu schmieren. Anstelle<br />

von Schmierfett kann auch Maschinenöl verwendet<br />

werden. Bei dem Einsatz von Maschinenöl ist die Wartungshäufi<br />

gkeit zu verdoppeln.<br />

!<br />

ACHTUNG: Die Spannbacken sind nummeriert<br />

(1, 2, 3). Die Spannbacken dürfen ausschließlich<br />

in die Backenführungen mit identischer Nummer<br />

eingebaut werden.

Spannkraft<br />

Spannkraft der Backen<br />

Die in Tab. 7 angegebenen Werte setzen ordnungsgemäße Schmierung voraus (Siehe Seite 10).<br />

Tab.7<br />

Futtergrösse D 85<br />

Schlüsseldrehmoment<br />

(nm)<br />

Gesamtspannkraft<br />

(daN)<br />

* 2-Backenfutter<br />

Zulässige Drehzahlen<br />

Tab.8<br />

Futter<br />

Zulässige<br />

Betriebsparameter<br />

80<br />

100<br />

110<br />

125<br />

140<br />

160<br />

Futtergrösse D (mm)<br />

200 250<br />

315<br />

350<br />

400 500 630 800 1000<br />

Pz (daN) 10 15 20 25 30 40 50 60 70 80 - -<br />

n max (U/min) 6000 5200 4800 4500 4000 3500 2800 2000 1200 1000 - -<br />

Pz1 (daN) 30 60 80 100 120 160 180 240 300 320 500 -<br />

3-/4- Backenfutter Stahl<br />

n1 max (U/min) 4200 3800 3500 3200 2800 2500 2000 1300 1000 700 500 -<br />

2- 1) /3-/4- 1)<br />

Backenfutter Guss<br />

<strong>FN</strong>-TRU<br />

100<br />

110<br />

Die zulässige Drehzahl des Futters ist von vielen Faktoren abhängig, wie z.B. Drehparameter, Werkstückgewicht<br />

und dessen Gleichgewicht, Typ der Bearbeitung (Dauer- oder Aussetzbetrieb) usw.<br />

Zulässige Drehzahl für selbstzentrierende Drehfutter (Tab. 8)<br />

Die in der Tab. 8 angegebenen zulässigen Drehzahlen gelten bei den pz – Werten für symmetrische Werkstücke<br />

und Dauerbetrieb. Bei Änderung der Betriebsbedingungen muss die Drehzahl korrigiert werden, z.B. bei Anstieg<br />

des pz- Wertes oder eines anderen Parameters müssen dementsprechend die zulässigen Drehzahlen reduziert<br />

werden.<br />

Pz2 (daN) 80 150 200 250 350 400 500 600 700 900 1400 -<br />

n2 max (U/min) 1900 1700 1600 1500 1200 1000 800 500 400 300 250 -<br />

Pz1 (daN) 30 60 80 100 120 160 180 240 300 320 500 700<br />

n1 max (U/min) 4000 3500 3200 3000 2500 2000 1500 1000 700 500 300 300<br />

Pz2 (daN) 80 150 200 250 350 400 500 600 700 900 1400 1650<br />

n2 max (U/min) 1700 1600 1500 1400 1200 1100 700 400 300 250 250 250<br />

6-Backenfutter Stahl n max (U/min) - - 3000 2500 2200 1900 1500 1300 900 500 - -<br />

Pz - Hauptschnittkraft<br />

n - Zulässige Drehzahl<br />

Pz, n - Feinbearbeitung<br />

Pz1, n1 - Mittelfeinbearbeitung<br />

Pz2, n2 - Grobe Bearbeitung<br />

125<br />

140<br />

160 200 250 315 400 500 630 800 1000<br />

35 50 75 120 160 180 200 280 360 460 500 500<br />

1000 1700 2400<br />

3100<br />

2400*<br />

3700<br />

2900*<br />

4600<br />

3600*<br />

5500<br />

4400*<br />

6500<br />

4900/<br />

1) - Bei 2-/4-Backenfutter Guss sind die Werte Pz1 und Pz2 um 50% zu reduzieren<br />

7200 8000 9000 11500<br />

11

Zulässige Drehzahl für Planscheiben (Tab. 9)<br />

Die zulässigen Drehzahlen für die Endbearbeitung von symmetrisch eingespannten Werkstücken sind in der<br />

Tab. 9 angegeben.<br />

Tab.9<br />

12<br />

85 100 125 160 200 250<br />

Futtergrösse<br />

315<br />

350<br />

n max (U/min) Gusskörper<br />

400 500 630 800<br />

- - - - 1800 1500 1200 800 500 400 300 150 100<br />

n max (U/min) Stahlkörper<br />

4000 3800 3500 3200 2500 200 1500 1100 700 550 450 200 150<br />

Zulässige Drehzahlen für Wescottfutter (Tab. 10)<br />

Die zulässigen Drehzahlen für die Endbearbeitung von symmetrisch eingespannten Werkstücken sind in der<br />

Tab. 10 angegeben.<br />

Tab.10<br />

Typ<br />

Zulässige Gewichte der Werkstücke<br />

Die zulässigen, vom Gewicht der Werkstücke stammenden Belastungen des Futters sind von vielen Faktoren, d.h.<br />

Bearbeitungsparametern, abhängig, insbesondere jedoch von der Art des Spannens des Werkstückes im Futter.<br />

Die hier angegebenen Werkstückgewichte können als ungefähre Orientierungswerte betrachtet werden. Es lassen<br />

sich keine eindeutigen Werte für alle Fälle bestimmen. Daher sind die Werte entsprechend individuell anzupassen.<br />

Zulässiges Gewicht der Werkstücke für <strong>Planspiralfutter</strong><br />

Futtergrösse<br />

Folgende zulässige Werkstückgewichte können angenommen werden in:<br />

a) Backen mit langen Außenschrägen bei voller Verzahnung der Backe im Eingriff der Planspirale, Abstützung<br />

gemäß Tab. 11 und Abb. 16.<br />

915<br />

1000<br />

200 250 315 400 500 630<br />

n (U/min)<br />

Guss 2000 1300 1500 1000 500 350<br />

Stahl 2500 2000 1700 1500 1000 750<br />

1250<br />

Abb.16

Tab.11<br />

Futtergrösse (mm)<br />

l - Maximale Werkstücklänge (ab Backe)<br />

d - Werkstückdurchmesser<br />

b) Backen mit kurzen Innenschrägen ohne Abstützung gemäß Tab. 12<br />

Tab.12<br />

z - Maximale Werkstücklänge (ab Backe)<br />

h - Stufenhöhe in den Backen<br />

c) Abstützung mit Gegenspitze oder bei zwei Futtern gemäß Tab. 13<br />

Tab.13<br />

Zulässiges Gewicht der Werkstücke für Planscheiben<br />

Folgende Werte sind zu beachten:<br />

a) Backenverzahnung voll im Eingriff der Verstellspindel ohne Abstützung gemäß Tab. 14<br />

Tab.14<br />

z - Maximale Werkstücklänge (ab Backe)<br />

h - Stufenhöhe in den Backen<br />

b) Backen mit Abstützung oder bei zwei Futtern gemäß Tab. 15<br />

Tab.15<br />

80<br />

85<br />

100<br />

110<br />

125<br />

140<br />

160 200 250<br />

D 85 100 125 160 200 250 315 400 500 630 800 915 1000 1250<br />

z 4 x h<br />

Masse (kg) 1.5 2.5 4 7 15 25 40 70 130 140 400 550 700 850<br />

315<br />

350<br />

400 500 630 800 915 1000 1250<br />

l 1.2 d 1.5 d 1 d 0.5 d<br />

Masse (kg) 0.6 1 2 3 6 10 20 40 90 150 400 500 600 700<br />

Futtergrösse (mm)<br />

80<br />

85<br />

100<br />

110<br />

125<br />

140<br />

160 200 250<br />

315<br />

350<br />

z 4 x h<br />

400 500 630 800 915 1000 1250<br />

Masse (kg) 1.5 2.5 4 7 15 25 40 70 130 240 400 550 700 850<br />

Futtergrösse (mm)<br />

80<br />

85<br />

100<br />

110<br />

125<br />

140<br />

160 200 250<br />

315<br />

350<br />

400 500 630 800 915 1000 1250<br />

Masse (kg) 40 60 100 150 250 500 1000 2500 4000 6000 8000 9000 11000 12500<br />

D 85 100 125 160 200 250 315 400 500 630 800 915 1000 1250<br />

Masse (kg) 15 50 150 250 600 1000 1500 3000 4500 6500 8500 9500 11500 13000<br />

13

Zulässige Zentriertoleranzen<br />

Tab.16<br />

14<br />

Futtergrösse D<br />

80<br />

85<br />

100<br />

100<br />

125<br />

140<br />

Gussfutter<br />

Abb.16<br />

160 200 250 315 400 500 630 800 1000<br />

l 40 40 60 60 80 80 120 120 160 160 160 160<br />

d6<br />

10 10 18 18 30 30 53 53 75 75 160 250<br />

- 14 25 30 40 53 75 100 100 125 200 315<br />

14 18 30 40 53 75 100 125 125 160 - 400<br />

d7 40 40 50 50 80 80 125 125 200 200 325 500<br />

d8 60 75 100 135 162 200 252 282 282 325 400 630<br />

d9 35 50 62 88 96 150 210 250 300 400 400 500<br />

d10 - Einteilige<br />

Bohr- und Drehbacken<br />

d10<br />

Geteilte Backen<br />

63 80 100 100 160 160 250 250 400 400 400 -<br />

- - 120 150 185 225 300 350 400 400 400 630<br />

k 0.030 0.030 0.040 0.050 0.060 0.100 0.150<br />

m 0.025 0.035 0.045 0.055 0.065 0.100 0.150<br />

n 0.015 0.020 0.025 0.030 0.030 0.050 0.060<br />

s 0.020 0.030 0.040 0.050 0.060 0.100 0.150

Tab.17<br />

Liste der Ersatzteile<br />

ACHTUNG: Die Ersatzteilbestellung für sich im<br />

Betrieb befi ndliche Futter sollte folgende Angaben<br />

beinhalten: Futtertyp, Seriennummer, Baujahr,<br />

Nummer und Bezeichnung des Ersatzteils<br />

sowie die Stückzahl.<br />

Liste der Ersatzteile für <strong>Planspiralfutter</strong><br />

Tab.21<br />

Stahlfutter<br />

Futtergrösse D 80 100 125 160 200 250 315 400 500 630 800 1000<br />

l 40 40 60 60 80 80 120 160 160 160 160 160<br />

d6<br />

10 10 18 18 30 30 53 53 75 75 160 250<br />

- 14 25 30 40 53 75 100 100 125 200 315<br />

14 18 30 40 53 75 100 125 125 160 - 400<br />

d7 40 40 50 50 80 80 125 125 200 200 325 500<br />

d8 60 75 100 135 162 200 252 282 282 325 400 630<br />

d9 35 50 62 88 96 150 210 250 300 400 400 500<br />

d10 - Einteilige<br />

Bohr- und Drehbacken<br />

d10<br />

Geteilte Backen<br />

!<br />

Bezeichnung<br />

63 80 100 100 160 160 250 250 400 400 400 500<br />

- - 120 150 185 225 300 350 400 400 400 630<br />

k s 0.020 0.030 0.040 0.050 0.060 0.100 0.100 0.150 0.150<br />

m 0.025 0.035 0.045 0.055 0.065 0.100 0.100 0.150 0.150<br />

n 0.015 0.020 0.025 0.030 0.030 0.050 0.050 0.060 0.060<br />

Stückzahl pro Futter<br />

2-BF 3-BF 4-BF 6-BF<br />

Planspirale 1 1 1 1<br />

Ritzel 2 3 2 3<br />

Gewindestift 2 3 2 -<br />

Schlüssel 1 1 1 1<br />

Bohrbacken - 3 4 6<br />

Drehbacken - 3 4 6<br />

Grundbacken 2 3 4 6<br />

Harte Aufsatzbacken - 3 4 6<br />

Weiche Aufsatzbacken 2 3 4 6<br />

Monoblokbacken - 3 4 6<br />

Führungsbüchse* - 3 4 6<br />

Halbscheibe** - 3 4 6<br />

Harte, geteilte Umkehrbacken - 3 4 6<br />

Weiche, geteilte Backen 2 3 4 6<br />

* für ø 80 Futter nur jeweils 1 Stück<br />

** für Stahlfutter<br />

Liste der Ersatzteile für Planscheiben<br />

Tab.22<br />

Liste der Ersatzteile für Westcottfutter<br />

Tab.23<br />

Futtergrösse D Stückzahl pro Futter<br />

Verstelllspindel 4<br />

Spindellager 4<br />

Monoblokbacken 4<br />

Grundbacken 4<br />

Harte Aufsatzbacken 4<br />

Schlüssel 1<br />

Bezeichnung<br />

Stückzahl pro Futter<br />

4-Backenfutter<br />

Verstellspindel 4<br />

Planspirale 1<br />

Monoblokbacken 4<br />

Grundbacken 4<br />

Schlüssel 1<br />

15

Allgemeine Garantiebedingungen<br />

Im Rahmen unserer Serviceleistungen gewähren wir auf das<br />

von Ihnen erworbene Produkt eine Garantie. Wir bitten Sie<br />

daher, die unten stehenden Garantiebedingungen aufmerksam<br />

zu lesen.<br />

1. <strong>FN</strong> <strong>Niederhauser</strong> <strong>AG</strong> gewährt auf die erworbenen Produkte<br />

eine Garantie von 12 Monaten für eine ordnungsgemäße<br />

Funktionsweise, gerechnet ab dem Kaufdatum.<br />

2. Die Garantie bezieht sich ausschließlich auf<br />

Mängel, die auf das erworbene Produkt zurückzuführen<br />

sind.<br />

3. Bedingungen für die Inanspruchnahme der Rechte<br />

aus dieser Garantie bildet:<br />

1) Vorlage des Kaufnachweises;<br />

2) Vorlage des mangelhaften Produktes.<br />

4. Die Garantie umfasst ausschließlich Produkte, die<br />

gemäß der <strong>Bedienungsanleitung</strong> ordnungs- und<br />

zweckgemäß installiert und verwendet wurden.<br />

5. Kommt es zu einer Störung während der Garantielaufzeit,<br />

sind folgende Schritte auszuführen: Der<br />

Sachverhalt ist schriftlich per Post, Fax oder per E-Mail<br />

an info@niederhauser.ch zu melden.<br />

6. Bei der Meldung der Reklamation ist der Käufer verpflichtet<br />

den Typ, die Größe und die Seriennummer des<br />

Produktes anzugeben sowie eine Fehlerbeschreibung<br />

hinzuzufügen. Der Mitteilung ist die Kaufrechnung<br />

beizufügen.<br />

7. Der Käufer ist verpflichtet das Produkt vor der Übergabe<br />

an <strong>FN</strong> <strong>Niederhauser</strong> <strong>AG</strong> zu reinigen, zu konservieren<br />

und vor einer Beschädigung bzw. Zerstörung während<br />

der Beförderung abzusichern. Dies gilt auch ebenfalls für<br />

den Versand des Produktes durch Dritte.<br />

8. Bedingung für die Prüfung einer Reklamation durch<br />

<strong>FN</strong> <strong>Niederhauser</strong> <strong>AG</strong> ist die Rückgabe des Produktes in<br />

seiner Originalverpackung mit komplettem Zubehör und<br />

den dazugehörigen Unterlagen (<strong>Bedienungsanleitung</strong><br />

und Qualitätszertifikat).<br />

9. Die Prüfung der Reklamation erfolgt innerhalb von 30<br />

Tagen ab dem Tag der Anlieferung des Produktes bei<br />

<strong>FN</strong> <strong>Niederhauser</strong> <strong>AG</strong>. Sollten jedoch Untersuchungen<br />

oder Gutachten notwendig sein oder wird die Behebung<br />

der gemeldeten Mängel aus anderen als den vorgenannten<br />

Gründen, die von <strong>FN</strong> <strong>Niederhauser</strong> <strong>AG</strong> zu<br />

vertreten sind, nicht möglich sein, verlängert sich die<br />

Frist um den Zeitraum, der für die Behebung der Mängel<br />

notwendig wird.<br />

10. Wird festgestellt, dass die Reklamation des Käufers<br />

begründet ist, wird die <strong>FN</strong> <strong>Niederhauser</strong> <strong>AG</strong> innerhalb<br />

von 21 Tagen ab der Anerkennung der Reklamation im<br />

Sinne des Pkt. 9 der Allgemeinen Garantiebedingungen<br />

den Mangel, unter Vorbehalt der Bestimmungen des<br />

Pkt. 11 der Allgemeinen Garantiebedingungen, beheben.<br />

Wird die Behebung des festgestellten Mangels aus<br />

Gründen, die nicht von <strong>FN</strong> <strong>Niederhauser</strong> <strong>AG</strong> zu vertreten<br />

sind, nicht möglich sein, kann sich die Frist zur<br />

Behebung des Mangels verlängern.<br />

11. Dem Käufer steht in folgenden Fällen das Umtauschrecht<br />

zu:<br />

16<br />

1) <strong>FN</strong> <strong>Niederhauser</strong> <strong>AG</strong> hat während der Garantielaufzeit<br />

fünf Reparaturen im Rahmen der Garantie<br />

vorgenommen;<br />

2) Die Behebung des Mangels ist nicht möglich;<br />

3) <strong>FN</strong> <strong>Niederhauser</strong> <strong>AG</strong> beseitigt den Mangel nicht<br />

innerhalb der im Pkt. 10 der Allgemeinen Garantiebedingungen<br />

vorgegebenen Frist, unter Vorbehalt<br />

der Bestimmungen im Pkt. 13 der Allgemeinen<br />

Garantiebedingungen.<br />

12. <strong>FN</strong> <strong>Niederhauser</strong> <strong>AG</strong> tauscht das Produkt gegen ein<br />

neues um oder erstattet den Kaufpreis innerhalb eines<br />

mit dem Käufer vereinbarten Zeitraums von maximal 90<br />

Tagen ab dem Tag, an dem eine der im Pkt. 11 dieser<br />

Allgemeinen Garantiebedingungen genannten Bedingungen<br />

eingetreten ist.<br />

13. Zum Verlust der Garantieansprüche kommt es in<br />

folgenden Fällen:<br />

1) Eine unsachgemäße Nutzung der Produkte, eine<br />

Verwendung entgegen den Bestimmungen und<br />

entgegen der Installations-, Betriebs- und Wartungsvorgaben,<br />

die in der <strong>Bedienungsanleitung</strong><br />

angegeben sind.<br />

2) Reparatur des Produktes bei nicht autorisierten<br />

Werkstätten.<br />

3) Eigenmächtige Vornahme von Konstruktionsänderungen<br />

und Modifikationen des Gerätes.<br />

4) Anwendung von Ersatzteilen oder Ausrüstung, die<br />

nicht von <strong>FN</strong> <strong>Niederhauser</strong> <strong>AG</strong> hergestellt wurden.<br />

14. In Falle einer unbegründeten Reklamation hat <strong>FN</strong><br />

<strong>Niederhauser</strong> <strong>AG</strong> das Recht, dem Käufer die Kosten<br />

für die Rückgabe und die Lieferung des Produktes<br />

sowie Kosten für dessen Prüfung in Rechnung zu<br />

stellen.<br />

15. <strong>FN</strong> <strong>Niederhauser</strong> <strong>AG</strong> haftet nicht für die Folgen einer<br />

unsachgemäßen Verwendung des Produktes, für die<br />

Folgen etwaiger Umbauten oder einer Verwendung entgegen<br />

den Bestimmungen der <strong>Bedienungsanleitung</strong>en.<br />

16. Streitigkeiten im Zusammenhang mit dem Verkauf der<br />

Produkte werden von einem für den Sitz der Firma <strong>FN</strong><br />

<strong>Niederhauser</strong> <strong>AG</strong> zuständigen Gericht verhandelt.<br />

17. Nimmt der Käufer die Garantierechte in Anspruch,<br />

kommt es nicht automatisch zur Übertragung der<br />

Eigentumsrechte am Produkt an <strong>FN</strong> <strong>Niederhauser</strong> <strong>AG</strong><br />

18. Die Garantie für das verkaufte Produkt schließt und setzt<br />

die Rechte des Käufers, die sich aus den allgemeinen<br />

gesetzlichen Vorschriften ergeben, nicht aus und<br />

schränkt diese nicht ein.<br />

19. Bestimmungen dieser Allgemeinen Garantiebedingungen,<br />

die die Rechte und Pflichten des Kunden<br />

entgegen oder im Widerspruch zu denEndverbraucherrechten<br />

festlegen, die sich aus den allgemein geltenden<br />

Rechtsvorschriften ergeben oder das Interesse der Endverbraucher<br />

verletzen, beziehen sich nicht auf die Endverbraucher.<br />

Das Vorgenannte bezieht sich insbesondere<br />

auf Pkt. 16 der Allgemeinen Garantiebedingungen.

Cher client,<br />

Au nom du fabricant de dispositifs de bridage et de mandrins de tours, nous vous remercions de votre achat !<br />

Nous espérons que l’utilisation de nos produits vous satisfera et vous procurera beaucoup de plaisir. Nos collaborateurs<br />

sont à votre entière disposition pour vous fournir toutes les informations techniques sur nos produits et<br />

pour vous conseiller quant au choix des pièces de rechange et accessoires adaptés à vos besoins. Dans le cadre<br />

de nos prestations de service, nous vous accordons une garantie sur le produit que vous avez acheté. Nous vous<br />

prions donc de lire attentivement les conditions de garantie ci-jointes.<br />

Cordiales salutations<br />

<strong>FN</strong> NIEDERHAUSER <strong>AG</strong><br />

Consignes de sécurité<br />

- Tout utilisateur du mandrin de tour doit se familiariser avec le présent mode d’emploi.<br />

- Il faut interrompre immédiatement le travail en cas de dysfonctionnements ou de dommages.<br />

- Éviter de donner des coups de marteau sur les mors de serrage ou d’autres pièces du mandrin.<br />

- Observer les plages de serrage des étages de mors.<br />

- Aucune mise en service de la machine-outil lorsque la clé est insérée.<br />

- Utiliser uniquement des pièces de rechange d’origine <strong>FN</strong> NIEDERHAUSER.<br />

- Utiliser uniquement la clé de serrage d’origine.<br />

- Outre les consignes de sécurité indiquées dans ce mode d’emploi, l’utilisateur est tenu de respecter<br />

également les prescriptions de sécurité locales.<br />

Application<br />

- Les mandrins de tour sont utilisés pour le serrage et l’usinage de pièces sur des tours et des rectifieuses. Ils<br />

conviennent également pour une utilisation sur des appareils diviseurs.<br />

Structure des mandrins<br />

1 - Corps 6 - Entraîneur 11 - Tige de réglage<br />

2 - Bague hélicoïdale 7 - Mors 12 - Palier de broche<br />

3 - Pignon 8 - Graisseur 13 - Mors de base<br />

4 - Goujon fileté 9 - Douille de guidage<br />

5 - Couvercle 10 - Demi-flasque de butée<br />

6<br />

9 10<br />

Mandrin acier Mandrin fonte<br />

1<br />

7<br />

5<br />

3<br />

8<br />

Fig.1<br />

4<br />

2<br />

Fig.2<br />

6<br />

17

!<br />

18<br />

Plateaux circulaires <strong>FN</strong>-TRU / Westcott<br />

Fig.3 Fig.4<br />

ATTENTION: (Fig.4) La tige de réglage 13 ne sert qu’au réglage de position des mors réversibles. La pièce<br />

à usiner est serrée au moyen de la clé et du pignon 3.<br />

Montage du mandrin sur la broche de la machine<br />

Après avoir déballé le mandrin, vérifi ez l’intégralité<br />

des pièces. Avant le montage, il faut éliminer le produit<br />

anticorrosion sur les surfaces du mandrin. Nettoyer<br />

très soigneusement en particulier le raccord de fi xation<br />

de la broche ou du fl asque et les surfaces de serrage<br />

des mors.<br />

Montage direct du mandrin sur la broche de la<br />

machine<br />

Les indications suivantes concernent les mandrins de<br />

tours avec un raccord de fi xation de broche conforme<br />

à DIN 55026, DIN 55027, DIN 55029, ISO 702 et le<br />

raccord de fi xation de broche conforme à ANSI B.5.9<br />

et type L (cône long). La cote de concentricité du cône<br />

court côté machine et de la surface de base de la broche<br />

(Fig.5) ne doit pas dépasser les valeurs indiquées<br />

dans le tableau 1.<br />

Tab.1<br />

Mandrin Dimension<br />

80<br />

85<br />

100<br />

110<br />

140<br />

160<br />

200 250<br />

Mandrin-ø<br />

315<br />

350<br />

400 500 630 800<br />

acier<br />

0.003 0.005<br />

a, b<br />

fonte 0.003 0.005 -<br />

Plateaux<br />

circulaires<br />

12<br />

11<br />

7<br />

1<br />

a 0.003 0.005 0.01<br />

b 0.003 0.005<br />

13<br />

5<br />

3<br />

a<br />

b<br />

7<br />

11<br />

1<br />

915<br />

1000<br />

Fig.5<br />

1250

Montage du mandrin à l’aide de flasques<br />

intermédiaires<br />

Le mandrin est installé dans la machine à l’aide d’un<br />

flasque intermédiaire, c.-à-d. on fixe d’abord le flasque<br />

intermédiaire sur le mandrin, puis on le monte sur la<br />

broche de la machine. Les cotes de raccordement des<br />

flasques intermédiaires sont indiquées dans les figures<br />

9-13 et les tableaux 2-3.<br />

Montage du mandrin de tour avec réglage axial<br />

(Fig.6)<br />

Placer le mandrin sur le flasque intermédiaire 1. Serrer<br />

avec précaution toutes les vis raccordant le mandrin<br />

au flasque 3. Serrer la vis de réglage 2 de sorte qu’elle<br />

se trouve légèrement en contact avec le flasque. Placer<br />

un comparateur sur un arbre rectifié à une distance<br />

de 60 mm des mors. Tourner le mandrin avec l’arbre<br />

serré. Déterminer les valeurs maximales et minimales,<br />

puis les reprendre pour les vis de réglage situées à<br />

proximité. Desserrer légèrement la vis de réglage qui<br />

se trouve la plus proche de la valeur maximale. Serrer<br />

légèrement la vis de réglage opposée (180°). Répéter<br />

cette opération jusqu’à obtenir la précision souhaitée<br />

et jusqu’à ce que toutes les vis de réglage soient<br />

serrées à fond. Après le réglage, il faut serrer à fond<br />

les vis de raccordement entre le flasque et le mandrin<br />

de tour.<br />

1<br />

3<br />

2<br />

Montage du mandrin de tour avec réglage fin<br />

radial, type <strong>FN</strong>-TRU (Fig.7)<br />

Placer le mandrin sur le flasque intermédiaire 1. Serrer<br />

légèrement toutes les vis 2 raccordant le mandrin au<br />

flasque 3. Serrer la vis de réglage 4 de sorte qu’elle se<br />

trouve légèrement en contact avec le flasque. Placer<br />

un comparateur sur un arbre rectifié à une distance de<br />

60 mm des mors. Déterminer les valeurs maximales<br />

et minimales, puis les reprendre pour les vis de réglage<br />

situées à proximité. Tourner le mandrin jusqu’à la<br />

prochaine vis de réglage 4 de la valeur maximale et<br />

desserrer la vis de réglage. Tourner ensuite le mandrin<br />

jusqu’à la vis de réglage opposée 1 et serrer deux vis<br />

à 1/3 de la valeur manquante. Si la valeur maximale<br />

devait se trouver entre les vis de réglage, il faut tourner<br />

le mandrin jusqu’à la vis de réglage opposée et ensuite<br />

visser la vis de serrage de la moitié de la valeur<br />

manquante. Répéter cette opération jusqu’à obtenir la<br />

précision souhaitée. Après le réglage, il faut serrer à<br />

fond les vis de raccordement 5 du mandrin au flasque<br />

intermédiaire.<br />

1<br />

3<br />

2<br />

4 5<br />

Fig.6 Fig.7<br />

19

Démontage du mandrin<br />

Démontage du mandrin des nez de broche avec<br />

fi letage<br />

Démonter le mandrin en procédant comme suit:<br />

- Visser la vis 1 dans le taraudage du disque<br />

d’entraînement.;<br />

- Soutenir la vis insérée 1 à l’aide d’un support<br />

souple métallique ou en bois A;<br />

- Régler la vitesse de recul minimale, dévisser le<br />

disque d’entraînement;<br />

- Dévisser le mandrin à la main.<br />

Pendant cette opération, un support de protection en<br />

bois doit se trouver sous le mandrin.<br />

!<br />

20<br />

ATTENTION: Éviter de donner des coups de<br />

marteau sur les mors et le mandrin de tour. Il est<br />

recommandé de suspendre les mandrins d’un<br />

diamètre supérieur à 400 mm à des vis à œillet<br />

et de les retirer à l‘aide d’une petite grue.<br />

Démontage des mandrins des nez de broche<br />

coniques<br />

Démonter le mandrin du nez de broche en procédant<br />

comme suit:<br />

- Bloquer la broche du tour pour l’empêcher de<br />

tourner<br />

- Dévisser et retirer les éléments de serrage<br />

- Retirer le mandrin du nez de broche<br />

Pendant le démontage du mandrin, placer un support<br />

de protection en bois sous le mandrin pour éviter un<br />

endommagement de la machine et du mandrin.<br />

1<br />

A<br />

Fig.8<br />

Flasques intermédiaires<br />

Les surfaces de centrage du fl asque intermédiaire doivent<br />

être en appui sur le corps du mandrin avec très<br />

peu de jeu. La voilure axiale admissible des surfaces<br />

«A» et «B» des fl asques intermédiaires (Fig.8, 11 et<br />

13), pour les tailles de mandrin suivantes, comporte:<br />

Ø80 - Ø160 = 0,003 mm<br />

Ø200 - Ø800 = 0,005 mm<br />

!<br />

ATTENTION: Après la mise en place de mandrins<br />

de tour à partir d’une taille de Ø 400 mm, il faut<br />

retirer la vis à œillet utilisée pour le transport du<br />

corps du mandrin.<br />

Flasques intermédiaires pour mandrins<br />

autocentrants ø 80 – 630<br />

Tab.2<br />

2<br />

d<br />

h<br />

1<br />

d<br />

Mandrin-ø D1 D2 d1 d2 h min. c<br />

c<br />

A B<br />

D1<br />

0,2<br />

D2<br />

D<br />

Fig.9<br />

Lochanzahl<br />

80 56 67 6.4 10.4 6.2 2.5 3<br />

100 70 83 8.4 13.5 8.3 2.5 3<br />

110 80 95 8.4 13.5 8.3 3.5 3<br />

125 95 108 8.4 13.5 8.3 3.5 3<br />

140 105 120 8.4 13.5 8.3 3.5 3<br />

160 125 140 10.5 16.5 10.3 3.5 6<br />

200 160 176 10.5 16.5 10.3 3.5 6<br />

250 200 224 13.0 19.0 12.3 4.5 6<br />

315 260 286 17.0 25.0 16.5 4.5 6<br />

400 330 362 17.0 25.0 16.5 4.5 6<br />

500 420 458 17.0 25.0 16.5 4.5 6<br />

630 545 586 17.0 25.0 16.5 6.5 6

Flasques intermédiaires pour mandrins<br />

autocentrants ø 800<br />

Disque d’entraînement pour insertion dans le<br />

fi letage de broche<br />

Fig.10<br />

Insertion du mandrin ø 800 dans l’extrémité de la<br />

broche avec le cône 1:4, type A, taille du cône 20<br />

20<br />

Fig.11<br />

Disques d’entraînement pour plateaux circulaires<br />

avec réglage individuel des mors<br />

Mandrin ø 100 - ø 1250 mm<br />

M6<br />

B<br />

M24 A<br />

2<br />

6<br />

4<br />

3 68,3<br />

0,2<br />

A<br />

0,2<br />

72<br />

0<br />

5<br />

4<br />

3 68,3<br />

450<br />

5<br />

8<br />

Abb.12<br />

Tab.3<br />

d<br />

Mandrin-ø D1 D2 d<br />

Mandrin ø 85 mm<br />

D2 0,2<br />

Fig.13<br />

nombre de<br />

trous<br />

100 79.38 54.00 M 8 4<br />

125 69.85 54.00 M 8 4<br />

160 82.55 69.85 M 10 4<br />

200 110.00 82.60 M 10 4<br />

250 150.00 104.80 M 12 4<br />

315 175.00 133.4 M 16 4<br />

350 175.00 133.4 M 16 4<br />

400 200.00 171.40 M 16 4<br />

500 270.00 235.00 M 20 4<br />

630 270.00 235.00 M 20 4<br />

800 380.00 330.20 M 24 4<br />

915 370.00 330.00 M 24 8<br />

1000 370.00 330.00 M 24 8<br />

1250 550.00 500.00 M 24 8<br />

A<br />

D1<br />

21

Plages de serrage<br />

Plages de serrage pour mandrins autocentrants (Fig.14, Tab. 4)<br />

Tab.4<br />

22<br />

Mandrin-ø D 80 100 110 125 140 160 200 250 315 400 500 630 800 1000<br />

Mors de<br />

perçage et<br />

de tournage<br />

Mors à<br />

segments<br />

Mors de<br />

perçage et<br />

de tournage<br />

Mors à<br />

segments<br />

Mandrins autocentrants à trois et quatre mors<br />

d 15 20 27 32 40 42 55 76 103 136 190 252 320 460<br />

d1 2-27 3-33 3-33 3-50 3-50 3-64 4-90 5-118 10-131 10-180 20-235 30-335 150-482 -<br />

d2 22-46 25-56 25-56 34-74 34-74 42-100 52-135 62-174 78-200 85-200 120-335 160-465 282-614 -<br />

d3 45-69 56-87 56-87 72-115 72-115 94-154 120-202 145-256 172-299 210-380 245-476 325-630 448-780 -<br />

d4 25-50 32-62 32-63 39-83 39-83 50-107 60-145 77-188 90-215 103-272 140-357 180-487 302-634 -<br />

d5 48-71 62-83 62-83 80-12580-125 98-160 130-200 160-250 190-315 230-400 276-500 345-630 468-800 -<br />

Capacité de serrage pour Plateaux circulaires et Madrin Wescott (Fig.15, Tab. 5)<br />

Fig.14<br />

d1 - - - 3-50 - 3-64 4-90 5-118 10-131 10-180 20-235 30-335 150-482 250-600<br />

d2 - - - 34-76 - 42-97 50-130 58-165 65-182 72-228 120-410 140-590 252-736 350-1080<br />

d3 - - - 75-118 - 88-146 105-190 125-235 145-265 165-329 200-485 210-665 328-812 430-1150<br />

d4 - - - 52-86 - 62-121 72-156 86-197 103-226 127-294 110-400 120-570 240-724 425-1070<br />

d5 - - - 95-125 - 115-160 133-200 160-250 190-315 230-400 190-500 200-630 316-800 500-1150<br />

Mandrins autocentrants à six mors avec serrage réglable<br />

d - - - 35 - 42 55 76 103 136 190 252 - -<br />

d1 - - - 6-43 - 8-64 8-90 12-118 12-131 15-202 30-235 40-335 - -<br />

d2 - - - 34-68 - 47-100 55-135 68-174 82-200 95-280 132-335 175-467 - -<br />

d3 - - - 74-100 - 68-154 121-202 150-256 178-299 213-400 270-474 340-630 - -<br />

d4 - - - 42-78 - 52-107 64-145 82-188 95-215 140-308 152-361 192-487 - -<br />

d5 - - - 83-120 - 102-160 132-200 165-250 192-315 232-400 291-500 358-630 - -<br />

d1 - - - 6-43 - 8-64 8-90 12-118 12-131 15-202 30-235 40-335 - -<br />

d2 - - - 33-70 - 45-97 52-130 68-174 68-182 73-252 135-413 150-585 - -<br />

d3 - - - 76-119 - 92-146 109-190 150-256 150-265 169-353 210-489 220-661 - -<br />

d4 - - - 50-87 - 67-121 74-156 82-188 108-226 132-296 121-402 132-555 - -<br />

d5 - - - 94-125 - 118-160 134-200 164-250 153-315 236-400 197-478 210-630 - -<br />

Fig.15

Tab.5<br />

Utilisation<br />

Indications générales<br />

1. Sur des mandrins de tour avec des pièces à usiner<br />

bridées, il faut veiller à ce que la denture complète<br />

des mors se trouve en prise avec la spirale plane.<br />

2. Sur des plateaux circulaires avec réglage individuel<br />

des mors, il faut brider les pièces de sorte à utiliser<br />

un maximum du fi letage des tiges de réglage.<br />

3. Lors du montage de mors à segments, il faut<br />

pousser le mors rapporté vers l’extérieur lors du<br />

serrage des vis afi n d’obtenir une fermeture<br />

optimale.<br />

4. La pièce à usiner complète doit se trouver en appui<br />

sur les faces avant des mors.<br />

5. Les pièces plus longues doivent être soutenues par<br />

des lunettes ou contre-pointes.<br />

6. Éviter de donner des coups de marteau sur les<br />

mors et le mandrin de tour.<br />

7. Des rallonges de clé peuvent endommager le<br />

mandrin de tour.<br />

Déroulement de l’entretien<br />

Il faut enlever complètement les mors, nettoyer et<br />

lubrifi er les surfaces de travail au mois une fois par<br />

semaine.<br />

!<br />

Mandrin-ø D 85 100 125 150 160 200 250 315 350 400 500 630 800 915 1000 1250<br />

d1 min. 3 3 8 8 8 10 10 15 15 20 45 50 50 80 250 250<br />

d2 min. 85 100 125 150 160 200 250 315 350 400 500 630 800 915 1000 1250<br />

d 25 25 26 42 42 45 60 75 75 95 120 155 195 190 190 190<br />

ATTENTION: Ne jamais utiliser de l’air comprimé<br />

pour le nettoyage<br />

Retirer le mandrin de la broche au moins une fois par<br />

an, ou bien plus fréquemment en cas de besoin, p. ex.<br />

lors d’un travail en équipes. Démonter complètement<br />

le mandrin, le nettoyer et le contrôler. Remplacer les<br />

pièces endommagées par des pièces de rechange<br />

d’origine <strong>FN</strong> <strong>Niederhauser</strong> <strong>AG</strong>. Graisser toutes les<br />

surfaces de travail. À la place de graisse lubrifi ante,<br />

il possible d’utiliser aussi de l’huile de machine. Si on<br />

utilise de l’huile de machine, il faut doubler les intervalles<br />

d’entretien.<br />

!<br />

ATTENTION: Les mors de serrage sont numérotés<br />

(1, 2, 3). Monter les mors de serrage uniquement<br />

dans les guidages de mors avec numéro<br />

identique.<br />

23

Force de serrage<br />

Force de serrage des mors<br />

Les valeurs indiquées dans le tableau 7 supposent une lubrifi cation correspondante (voir page 23).<br />

Tab.7<br />

Tab.8<br />

24<br />

Mandrin-ø D 85<br />

Clé couple de<br />

rotation (nm)<br />

Force de serrage<br />

max. (daN)<br />

* Mandrin à 2-mors<br />

Mandrin<br />

Mandrin à 3-/4-mors<br />

acier<br />

Mandrin à 2- 1) /3-/4- 1)<br />

mors fonte<br />

<strong>FN</strong>-TRU<br />

100<br />

110<br />

Vitesses de rotation admissibles<br />

La vitesse de rotation admissible du mandrin dépend de nombreux facteurs, p. ex. les paramètres de rotation, le<br />

poids de la pièce à usiner et son équilibre, le type d’usinage (service continu ou intermittent), etc.<br />

Vitesse de rotation admissible pour mandrins autocentrants (Tab.8)<br />

Les vitesses de rotation admissibles indiquées dans le tableau 8 sont valables avec les valeurs Pz pour pièces à<br />

usiner symétriques et en service continu. Si les conditions de service changent, il faut alors corriger la vitesse de<br />

rotation, par exemple réduire les vitesses de rotation admissibles lors d’une augmentation de la valeur Pz ou d’un<br />

autre paramètre.<br />

Paramètres<br />

de service<br />

admissibles<br />

80<br />

100<br />

110<br />

125<br />

140<br />

160<br />

Mandrin-ø D (mm)<br />

200 250<br />

315<br />

350<br />

400 500 630 800 1000<br />

Pz (daN) 10 15 20 25 30 40 50 60 70 80 - -<br />

n max (U/min) 6000 5200 4800 4500 4000 3500 2800 2000 1200 1000 - -<br />

Pz1 (daN) 30 60 80 100 120 160 180 240 300 320 500 -<br />

n1 max (U/min) 4200 3800 3500 3200 2800 2500 2000 1300 1000 700 500 -<br />

Pz2 (daN) 80 150 200 250 350 400 500 600 700 900 1400 -<br />

n2 max (U/min) 1900 1700 1600 1500 1200 1000 800 500 400 300 250 -<br />

Pz1 (daN) 30 60 80 100 120 160 180 240 300 320 500 700<br />

n1 max (U/min) 4000 3500 3200 3000 2500 2000 1500 1000 700 500 300 300<br />

Pz2 (daN) 80 150 200 250 350 400 500 600 700 900 1400 1650<br />

n2 max (U/min) 1700 1600 1500 1400 1200 1100 700 400 300 250 250 250<br />

Mandrin à 6-mors acier n max (U/min) - - 3000 2500 2200 1900 1500 1300 900 500 - -<br />

Pz - Force de coupe principale<br />

n - Vitesse maximale<br />

Pz, n - Usinage fi n<br />

Pz1, n1 - Usinage moyen fi n<br />

Pz2, n2 - Usinage grossier<br />

125<br />

140<br />

160 200 250 315 400 500 630 800 1000<br />

35 50 75 120 160 180 200 280 360 460 500 500<br />

1000 1700 2400<br />

3100<br />

2400*<br />

3700<br />

2900*<br />

4600<br />

3600*<br />

5500<br />

4400*<br />

6500<br />

4900/<br />

1) - Pour les mandrins à 2/4 mors, il faut réduire les valeurs Pz1 et Pz2 de 50%.<br />

7200 8000 9000 11500

Force de serrage maximale pour Plateaux circulaires (Tab. 9)<br />

Les vitesses de rotation admissibles pour la fi nition de pièces à usiner symétriques sont indiquées dans le<br />

tableau 9.<br />

Tab.9<br />

85 100 125 160 200 250<br />

Mandrin-ø<br />

315<br />

350<br />

n max (U/min) corps on fonte<br />

400 500 630 800<br />

- - - - 1800 1500 1200 800 500 400 300 150 100<br />

n max (U/min) corps on acier<br />

4000 3800 3500 3200 2500 200 1500 1100 700 550 450 200 150<br />

Force de serrage maximale pour Mandrin Wescott (Tab. 10)<br />

Les vitesses de rotation admissibles pour la fi nition de pièces à usiner symétriques sont indiquées dans le<br />

tableau 10.<br />

Tab.10<br />

Type<br />

Poids admissibles des pièces à usiner<br />

Mandrin-ø<br />

Les charges admissibles du mandrin découlant du poids des pièces à usiner dépendent de nombreux facteurs<br />

(paramètres d’usinage), en particulier surtout du type de serrage de la pièce à usiner dans le mandrin. Les poids<br />

des pièces à usiner indiqués ci-après sont des valeurs d’orientation approximatives. Il n’est pas possible de défi nir<br />

des valeurs précises pour tous les cas de fi gures. Il faudra donc adapter les valeurs individuellement.<br />

Poids admissibles des pièces à usiner pour mandrin à spirale<br />

On peut supposer les poids admissibles suivants de pièces à usiner pour:<br />

a) Mors à longs fl ancs obliques extérieurs avec denture complète du mors en prise avec la spirale plane, appui<br />

selon le Tab. 11 et la Fig.16.<br />

915<br />

1000<br />

200 250 315 400 500 630<br />

n (U/min)<br />

fonte 2000 1300 1500 1000 500 350<br />

acier 2500 2000 1700 1500 1000 750<br />

1250<br />

Fig.16<br />

25

Tab.11<br />

corps on fonte (mm)<br />

l - Longueur maximale de la pièce à usiner (à partir du mors)<br />

d - Diamètre de la pièce à usiner<br />

b) Mors à courts fl ancs obliques intérieurs sans appui selon Tab. 12<br />

Tab.12<br />

z - Longueur maximale de la pièce à usiner (à partir du mors)<br />

h - Hauteur d’étage dans les mors<br />

c) Appui avec contre-pointe ou avec deux mandrins selon Tab. 13<br />

Tab.13<br />

Poids admissibles des pièces à usiner pour plateaux circulaires<br />

Observer les valeurs suivantes:<br />

a) Denture de mors complètement en prise avec la tige de réglage, sans appui selon Tab. 14<br />

Tab.14<br />

z - Longueur maximale de la pièce à usiner (à partir du mors)<br />

h - Hauteur d’étage dans les mors<br />

b) b) Mors avec appui ou avec deux mandrins selon Tab. 15<br />

Tab.15<br />

26<br />

80<br />

85<br />

100<br />

110<br />

125<br />

140<br />

160 200 250<br />

D 85 100 125 160 200 250 315 400 500 630 800 915 1000 1250<br />

z 4 x h<br />

Poids (kg) 1.5 2.5 4 7 15 25 40 70 130 140 400 550 700 850<br />

315<br />

350<br />

400 500 630 800 915 1000 1250<br />

l 1.2 d 1.5 d 1 d 0.5 d<br />

Poids (kg) 0.6 1 2 3 6 10 20 40 90 150 400 500 600 700<br />

Mandrin-ø (mm)<br />

80<br />

85<br />

100<br />

110<br />

125<br />

140<br />

160 200 250<br />

315<br />

350<br />

z 4 x h<br />

400 500 630 800 915 1000 1250<br />

Poids (kg) 1.5 2.5 4 7 15 25 40 70 130 240 400 550 700 850<br />

Mandrin-ø (mm)<br />

80<br />

85<br />

100<br />

110<br />

125<br />

140<br />

160 200 250<br />

315<br />

350<br />

400 500 630 800 915 1000 1250<br />

Poids (kg) 40 60 100 150 250 500 1000 2500 4000 6000 8000 9000 11000 12500<br />

D 85 100 125 160 200 250 315 400 500 630 800 915 1000 1250<br />

Poids (kg) 15 50 150 250 600 1000 1500 3000 4500 6500 8500 9500 11500 13000

Tolérances de centrage admissibles<br />

Tab.16<br />

Mandrin-ø D<br />

80<br />

85<br />

100<br />

100<br />

125<br />

140<br />

Mandrin en fonte<br />

Fig.16<br />

160 200 250 315 400 500 630 800 1000<br />

l 40 40 60 60 80 80 120 120 160 160 160 160<br />

d6<br />

10 10 18 18 30 30 53 53 75 75 160 250<br />

- 14 25 30 40 53 75 100 100 125 200 315<br />

14 18 30 40 53 75 100 125 125 160 - 400<br />

d7 40 40 50 50 80 80 125 125 200 200 325 500<br />

d8 60 75 100 135 162 200 252 282 282 325 400 630<br />

d9 35 50 62 88 96 150 210 250 300 400 400 500<br />

d10 - Mors de perçage<br />

et de tournage<br />

d10<br />

Mors à segments<br />

63 80 100 100 160 160 250 250 400 400 400 -<br />

- - 120 150 185 225 300 350 400 400 400 630<br />

k 0.030 0.030 0.040 0.050 0.060 0.100 0.150<br />

m 0.025 0.035 0.045 0.055 0.065 0.100 0.150<br />

n 0.015 0.020 0.025 0.030 0.030 0.050 0.060<br />

s 0.020 0.030 0.040 0.050 0.060 0.100 0.150<br />

27

Tab.17<br />

Bohrbacken - 3 4 6<br />

Liste Drehbacken des pièces de rechange rechange-<br />

3 4 6<br />

Grundbacken 2 3 4 6<br />

ATTENTION: La commande de pièces de re-<br />

Harte !<br />

Aufsatzbacken - 3 4 6<br />

change pour les mandrins utilisés doit compor-<br />

Weiche Aufsatzbacken 2 3 4 6<br />

ter les indications suivantes: type de mandrin,<br />

Monoblokbacken numéro de série, année de - construction, 3 4 numéro 6<br />

Führungsbüchse* et désignation de la pièce - de rechange 3 4 ainsi que 6<br />

Halbscheibe** la quantité requise. - 3 4 6<br />

Harte, geteilte Umkehrbacken - 3 4 6<br />

Liste des pièces de rechange pour mandrins à<br />

Weiche, geteilte Backen 2 3 4 6<br />

spirale<br />

Tab.21<br />

28<br />

Mandrin en acier<br />

Mandrin-ø D 80 100 125 160 200 250 315 400 500 630 800 1000<br />

l 40 40 60 60 80 80 120 160 160 160 160 160<br />

d6<br />

10 10 18 18 30 30 53 53 75 75 160 250<br />

- 14 25 30 40 53 75 100 100 125 200 315<br />

14 18 30 40 53 75 100 125 125 160 - 400<br />

d7 40 40 50 50 80 80 125 125 200 200 325 500<br />

d8 60 75 100 135 162 200 252 282 282 325 400 630<br />

d9 35 50 62 88 96 150 210 250 300 400 400 500<br />

d10 - Mors de perçage<br />

et de tournage<br />

Bezeichnung d10<br />

Mors à segments<br />

63 80 100 100 160 160 250 250 400 400 400 500<br />

Stückzahl pro Futter<br />

- -<br />

2-BF<br />

120<br />

3-BF<br />

150 185<br />

4-BF 6-BF<br />

225 300 350 400 400 400 630<br />

Planspirale k s 0.020 0.0201 1 0.030 1 1 0.040 0.050 0.060 0.100 0.100 0.150 0.150<br />

Ritzel 2 3 2 3<br />

m 0.025 0.035<br />

0.045 0.055 0.065 0.100 0.100 0.150 0.150<br />

Gewindestift 2 3 2 -<br />

Schlüssel n 0.015 0.0151 1 0.020 1 1 0.025 0.030 0.030 0.050 0.050 0.060 0.060<br />

Désignation<br />

Nombre de produits par mandrin<br />

2-BF 3-BF 4-BF 6-BF<br />

Couronne à spirale 1 1 1 1<br />

Pignons 2 3 2 3<br />

Goujons fi letés 2 3 2 -<br />

Clé 1 1 1 1<br />

Mors de perçage - 3 4 6<br />

Mors de tournage - 3 4 6<br />

Mors de base 2 3 4 6<br />

Mors durs - 3 4 6<br />

Mors doux 2 3 4 6<br />

Mors doux monobloc - 3 4 6<br />

chemin de guidage* - 3 4 6<br />

demi rondelle** - 3 4 6<br />

Mors dur reversible - 3 4 6<br />

Mors doux 2 3 4 6<br />

* pour mandrin ø 80 seulement 1 piece<br />

** pour mandrin acier<br />

Liste des pièces de rechange pour mandrins<br />

plateaux circulaires<br />

Tab.22<br />

Liste des pièces de rechange pour mandrins<br />

Westcottfutter<br />

Tab.23<br />

la taille de mandrin D Nombre de produits par mandrin<br />

Ajustement 4<br />

roulement de broche 4<br />

Mors doux monobloc 4<br />

Mors de base 4<br />

Mors durs 4<br />

Clé 1<br />

Désignation<br />

Nombre de produits par mandrin<br />

Mandrin à 4-mors<br />

Ajustement 4<br />

Couronne à spirale 1<br />

Mors doux monobloc 4<br />

Mors de base 4<br />

Clé 1

Conditions générales de garantie<br />

Dans le cadre de nos prestations de service, nous vous<br />

accordons une garantie sur le produit que vous avez acheté.<br />

Nous vous prions donc de lire attentivement les conditions<br />

de garantie mentionnées à la suite.<br />

1. Pour les produits achetés, <strong>FN</strong> <strong>Niederhauser</strong> <strong>AG</strong> accorde<br />

une garantie de 12 mois, à compter de la date d’achat,<br />

pour un fonctionnement correct du produit.<br />

2. La garantie porte essentiellement sur les défauts qui<br />

sont attribuables au produit acheté.<br />

3. Conditions pour faire valoir les droits découlant de cette<br />

garantie:<br />

1) Présentation du justificatif d’achat;<br />

2) Présentation du produit défectueux.<br />

4. La garantie couvre essentiellement les produits qui ont<br />

été installés et utilisés d’une manière correcte et<br />

appropriée conformément aux instructions du mode<br />

d’emploi,<br />

5. En cas de dérangement au cours la période de garantie,<br />

il faut procéder comme suit : déclarer les faits par écrit et<br />

les transmettre par courrier, par télécopie ou bien par<br />

courriel à info@niederhauser.ch.<br />

6. En cas de réclamation, l’acheteur s’engage à indiquer le<br />

type, la taille et le numéro de série du produit et à soumettre<br />

une description du défaut. La facture d’achat est à<br />

joindre à cette réclamation.<br />

7. Avant de retourner le produit à <strong>FN</strong> <strong>Niederhauser</strong> <strong>AG</strong>,<br />

l’acheteur s’engage à nettoyer, à conserver et à protéger<br />

le produit contre tout risque d’endommagement ou de<br />

destruction durant le transport. Cela est également valable<br />

pour l’envoi du produit par des tiers.<br />

8. La condition pour la vérification d’une réclamation par <strong>FN</strong><br />

<strong>Niederhauser</strong> <strong>AG</strong> est le renvoi du produit dans son emballage<br />

d’origine, avec tous les accessoires et les<br />

documents correspondants (mode d‘emploi et certificat<br />

de qualité).<br />

9. La vérification de la réclamation a lieu dans les 30 jours<br />

à partir de la date de réception du produit chez <strong>FN</strong><br />

<strong>Niederhauser</strong> <strong>AG</strong>. Si des examens ou des expertises<br />

s’avéraient nécessaires ou si l’élimination des défauts<br />

notifiés est impossible pour des raisons autres que celles<br />

stipulées plus haut et qui ne sont pas imputables à <strong>FN</strong><br />

<strong>Niederhauser</strong> <strong>AG</strong>, le délai sera prolongé de la période de<br />

temps nécessaire pour éliminer les défauts.<br />

10. Si la réclamation de l’acheteur est fondée, <strong>FN</strong><br />

<strong>Niederhauser</strong> <strong>AG</strong> procédera dans les 21 jours après<br />

acceptation de la réclamation, au sens du point 9 des<br />

Conditions Générales de Garantie, à éliminer le défaut,<br />

sous réserve des dispositions au point 11 des Conditions<br />

Générales de Garantie. Si l’élimination des défauts<br />

constatés n’est pas possible, pour des raisons non<br />

imputables à <strong>FN</strong> <strong>Niederhauser</strong> <strong>AG</strong>, le délai pour éliminer<br />

les défauts pourra être prolongé.<br />

11. L’acheteur bénéficie d’un droit de remplacement dans les<br />

cas suivants :<br />

1) Dans le cadre de la garantie, <strong>FN</strong> <strong>Niederhauser</strong> <strong>AG</strong><br />

a effectué cinq réparations au cours de la période<br />

de garantie.<br />

2) L’élimination du défaut n‘est pas possible.<br />

3) <strong>FN</strong> <strong>Niederhauser</strong> <strong>AG</strong> n’élimine pas le défaut dans le<br />

délai spécifié au point 10 des Conditions Générales<br />

de Garantie, sous réserve des dispositions au point<br />

13 des Conditions Générales de Garantie.<br />

12. <strong>FN</strong> <strong>Niederhauser</strong> <strong>AG</strong> remplace le produit par un nouveau<br />

ou bien restitue le prix d‘achat dans un délai convenu<br />

avec l‘acheteur de maximum 90 jours, à partir de la date<br />

où se présente un des cas spécifiés au point 11 des<br />

Conditions Générales de Garantie est survenue.<br />

13. Les droits à la garantie expirent dans les cas suivants :<br />

1) Une utilisation non conforme du produit, une<br />

utilisation à l’encontre des dispositions et non<br />

conforme aux instructions d’installation,<br />

d’exploitation et d’entretien stipulées dans le mode<br />

d’emploi.<br />

2) Réparation du produit par des ateliers non<br />

autorisés.<br />

3) Modifications arbitraires de la construction et modifications<br />

de l’appareil.<br />

4) Utilisation de pièces de rechange ou d’équipements<br />

qui ne sont pas fabriqués par <strong>FN</strong> <strong>Niederhauser</strong> <strong>AG</strong>.<br />

14. Dans le cas d’une réclamation non fondée, <strong>FN</strong><br />

<strong>Niederhauser</strong> <strong>AG</strong> se réserve le droit de facturer à<br />

l’acheteur les frais de renvoi et de livraison du produit<br />

ainsi que les coûts d’examen du produit.<br />

15. <strong>FN</strong> <strong>Niederhauser</strong> <strong>AG</strong> décline toute responsabilité pour<br />

les conséquences résultant d’une utilisation non conforme<br />

du produit, pour les conséquences d’éventuelles<br />

transformations ou d’une utilisation allant à l’encontre<br />

des dispositions mentionnées dans les modes d’emploi.<br />

16. Tout litige en rapport avec la vente des produits sera<br />

jugé par un tribunal compétent au siège de la société <strong>FN</strong><br />

<strong>Niederhauser</strong> <strong>AG</strong>.<br />

17. Si l’acheteur fait usage de ses droits de garantie, cela<br />

n’implique pas automatiquement une cession des droits<br />

de propriété du produit à <strong>FN</strong> <strong>Niederhauser</strong> <strong>AG</strong>.<br />

18. La garantie pour le produit vendu n’exclut, n’annule et ne<br />

limite pas les droits de l’acheteur qui découlent des dis<br />

positions légales pertinentes.<br />

19. Les dispositions dans les présentes Conditions Générales<br />

de Garantie qui définissent les droits et les obligations<br />

du client à l’encontre ou en contradiction avec les $<br />

droits des consommateurs, qui découlent des prescriptions<br />

juridiques générales en vigueur ou qui ne respectent<br />

pas l’intérêt des consommateurs, ne se réfèrent pas aux<br />

consommateurs. La mention ci-dessus se réfère en particulier<br />

au point 16 des Conditions Générales de Garantie.<br />

29

Dear Customer,<br />

On behalf of <strong>FN</strong> NIEDHAUSER <strong>AG</strong> we would like to thank you for choosing our product! We believe that the use<br />

of our products will meet your highest expectation. Our staff will provide you with any technical information and<br />

assistance as well as help you choose the optimal products, spare parts, or accessories from the wide range of<br />

NIEDHAUSER <strong>AG</strong> products all tailored for your specific needs. The product you have purchased is covered with a<br />

warranty, which is part of the service we provide to our valued customers. Please take time to carefully familiarize<br />

yourself with the included warranty conditions.<br />

Kind Regards,<br />

<strong>FN</strong> NIEDERHAUSER <strong>AG</strong><br />

Work safety conditions<br />

- Each person using the chuck should read this manual prior to attempting to work and follow it completely.<br />

- In case of abnormal chuck operation or damage, stop the work immediately and notify the supervising staff.<br />

- Repairs and overhauls of the chuck may only be performed by suitably qualified personnel.<br />

- Modification of wrenches delivered by <strong>FN</strong>NIEDERHAUSER <strong>AG</strong> together with chuck or usage of other<br />

wrenches voids the warranty.<br />

- Use of wrenches which do not correctly match the square seat in the scroll chuck pinion, or screw head in<br />

independent chucks voids the warranty.<br />

- Usage of square seat in the pinion of scrollchuck or the screw head in the independent chuck for removing the<br />

chuck from the spindle of the machine tool voids the warranty.<br />

- With the exception of the safety condition above, operators should follow local Industrial Health & Safety<br />

Regulations.<br />

Application<br />

- Lathe chucks are designed for holding the workpiece on lathes or grinding machines. They can also be used<br />

as an accessory from indexing units or other fixing devices.<br />

Chuck design<br />

30<br />

1 - Body 6 - Back body plate 11 - Operating screw<br />

2 - Scroll plate 7 - Jaw 12 - Holder<br />

3 - Pinion 8 - Grease nipple 13 - Master jaw<br />

4 - Stud bolt 9 - Sleeve bearing<br />

5 - Cover plate 10 - Locking half ring<br />

6<br />

9 10<br />

Steel chuck Cast iron chuck<br />

1<br />

7<br />

5<br />

3<br />

8<br />

Fig.1<br />

4<br />

2<br />

Fig.2<br />

6

!<br />

Independent chuck <strong>FN</strong>-TRU / Westcott<br />

NOTE: (Fig. 4) Screw 11 may only be used for moving the jaws independently to one another. Rotating the<br />