Nitruración por Plasma vs Nitrocarburación LÃquida - Revista Metal ...

Nitruración por Plasma vs Nitrocarburación LÃquida - Revista Metal ...

Nitruración por Plasma vs Nitrocarburación LÃquida - Revista Metal ...

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

26<br />

PROCESOS<br />

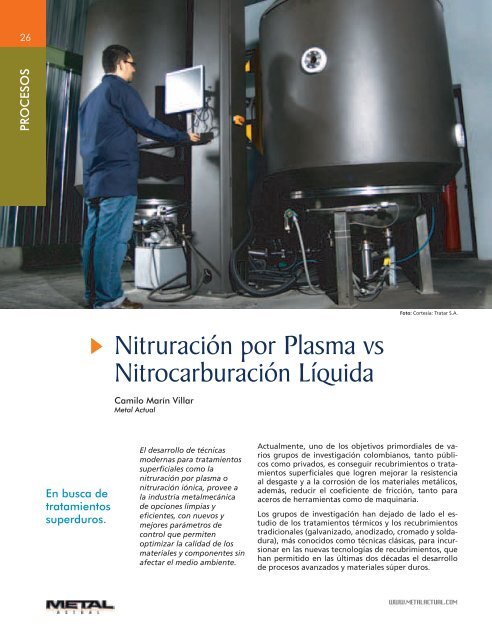

Foto: Cortesía: Tratar S.A.<br />

Nitruración <strong>por</strong> <strong>Plasma</strong> <strong>vs</strong><br />

Nitrocarburación Líquida<br />

Camilo Marín Villar<br />

<strong>Metal</strong> Actual<br />

En busca de<br />

tratamientos<br />

superduros.<br />

El desarrollo de técnicas<br />

modernas para tratamientos<br />

superficiales como la<br />

nitruración <strong>por</strong> plasma o<br />

nitruración iónica, provee a<br />

la industria metalmecánica<br />

de opciones limpias y<br />

eficientes, con nuevos y<br />

mejores parámetros de<br />

control que permiten<br />

optimizar la calidad de los<br />

materiales y componentes sin<br />

afectar el medio ambiente.<br />

Actualmente, uno de los objetivos primordiales de varios<br />

grupos de investigación colombianos, tanto públicos<br />

como privados, es conseguir recubrimientos o tratamientos<br />

superficiales que logren mejorar la resistencia<br />

al desgaste y a la corrosión de los materiales metálicos,<br />

además, reducir el coeficiente de fricción, tanto para<br />

aceros de herramientas como de maquinaria.<br />

Los grupos de investigación han dejado de lado el estudio<br />

de los tratamientos térmicos y los recubrimientos<br />

tradicionales (galvanizado, anodizado, cromado y soldadura),<br />

más conocidos como técnicas clásicas, para incursionar<br />

en las nuevas tecnologías de recubrimientos, que<br />

han permitido en las últimas dos décadas el desarrollo<br />

de procesos avanzados y materiales súper duros.<br />

WWW.METALACTUAL.COM

PROCESOS 27<br />

Precisamente, una de las áreas de<br />

estudio es la nitruración <strong>por</strong> plasma,<br />

un proceso termoquímico para el endurecimiento<br />

superficial de los metales,<br />

y en especial del acero, con gran<br />

aplicación en la industria mundial.<br />

En Colombia, en la mayoría de la industria,<br />

se utiliza la nitrocarburación<br />

líquida en baño de sales que, aunque<br />

es un proceso eficiente y de bajo costo,<br />

presenta una serie de desventajas<br />

de calidad en la superficie del material<br />

que no son ideales y, además, al<br />

emplear residuos tóxicos como cianuros<br />

y cianatos para nitrurar, esta técnica<br />

afecta el medio ambiente. Por<br />

su parte, la nitruración <strong>por</strong> plasma o<br />

iónica, si bien es cierto, debido al costo<br />

de los equipos, necesita una alta<br />

inversión inicial, es un proceso que<br />

trae grandes ventajas en cuanto a la<br />

calidad obtenida de las piezas procesadas<br />

y, a mediano y largo plazo, permite<br />

lograr equilibrio financiero.<br />

¿Qué es la Nitruración<br />

Nitrurar es una técnica que se encuentra<br />

clasificada dentro de los procesos<br />

termoquímicos; es decir, aquellos que<br />

emplean altas temperaturas para<br />

causar una reacción en un elemento<br />

químico e introducirlo <strong>por</strong> difusión<br />

en la superficie de un metal o aleación.<br />

Todos los procesos de esta clase<br />

tienen el mismo objeto: mejorar las<br />

propiedades mecánicas de la superficie<br />

del material; la diferencia, entre<br />

uno y otro, radica en el elemento a<br />

introducir; <strong>por</strong> lo general nitrógeno<br />

y carbono, (N, C) así como en la temperatura<br />

y el tiempo del proceso, y<br />

la tecnología utilizada, con lo que se<br />

obtienen propiedades diferentes según<br />

cada método.<br />

Entre las técnicas de difusión termoquímica<br />

empleadas con más frecuencia<br />

<strong>por</strong> la industria metalmecánica se<br />

encuentran la cementación, carbonitruración,<br />

nitrocarburación, borización<br />

y, <strong>por</strong> supuesto, la nitruración.<br />

Esta última, se puede aplicar de tres<br />

formas diferentes: <strong>por</strong> medio de gas,<br />

nitruración líquida y finalmente <strong>por</strong><br />

plasma, en la que se utiliza un rango<br />

de temperaturas más bajo relativo<br />

a los demás procesos, ya sea de la<br />

propia nitruración o en general de<br />

difusión termoquímica.<br />

En las tres variantes, se realiza la penetración<br />

del nitrógeno a través de<br />

la superficie del material a tratar.<br />

En suma, este elemento se difunde<br />

entre los espacios de la red cristalina<br />

Grafico 1. Variaciones de los procesos de nitruración<br />

determinados <strong>por</strong> la tecnología utilizada en cada uno de ellos.<br />

Fuente: Facultad de Ingeniería Mecánica. Universidad de los Andes.<br />

Grafico: www.aimt-group.com<br />

del hierro (Fe) –difusión intersticial–<br />

de tal manera que se forman compuestos<br />

superficiales de N y Fe conocidos<br />

como nitruros, lo cual da lugar<br />

al endurecimiento del material.<br />

La nitruración se emplea para aumentar<br />

la dureza superficial de diferentes<br />

materiales metálicos y aleaciones,<br />

en especial de aquellos cuya<br />

composición es propicia para la formación<br />

de nitruros; los formadores<br />

de nitruros más fuertes son el aluminio,<br />

cromo, molibdeno, vanadio<br />

y tungsteno. Por ello, en general,<br />

todas las series de aceros con alto<br />

contenido de estos aleantes presentan<br />

una buena nitruración; los<br />

aceros rápidos, grado herramienta,<br />

refractarios y los inoxidables también<br />

reciben muy bien este proceso.<br />

En todas las categorías de aceros se<br />

pueden controlar las condiciones del<br />

tratamiento para conseguir atributos<br />

funcionales específicos según el<br />

requerimiento industrial.<br />

Asimismo, producto de sus resultados,<br />

esta técnica contribuye a elevar<br />

la resistencia a la fatiga, mejorar las<br />

propiedades antidesgaste y retrasar<br />

la corrosión del acero frente a algunos<br />

medios corrosivos, incluso ante el<br />

ataque de combustibles; además, la<br />

capa nitrurada tiene capacidad para<br />

com<strong>por</strong>tarse como una película lubricante<br />

y aumentar la resistencia a la<br />

temperatura hasta 500ºC. Los análisis<br />

de los Andes indican que la nitruración<br />

incrementa la vida útil de los<br />

aceros tipo herramienta de 100 a 200<br />

<strong>por</strong> ciento; evidentemente, si la capa<br />

nitrurada se desgasta, la herramienta<br />

debe ser tratada de nuevo.<br />

WWW.METALACTUAL.COM

28<br />

PROCESOS<br />

La nitruración presenta ventajas sobre<br />

los demás procesos de difusión<br />

termoquímica como, <strong>por</strong> ejemplo,<br />

la carburización o cementación (entre<br />

870 y 1.065ºC) o borización (entre<br />

760 y 1.095ºC), que requieren<br />

de temperaturas mucho más altas,<br />

lo que puede acarrear distorsiones<br />

dimensionales o microestructurales<br />

en las piezas; y en consecuencia,<br />

demandan procesos adicionales de<br />

rectificado para contrarrestar las<br />

deformaciones obtenidas en este<br />

proceso. Igualmente, esta técnica,<br />

además, de no alterar las tolerancias<br />

de los productos y no requerir<br />

tratamientos posteriores, consume<br />

menos energía que cualquier otro<br />

proceso, lo que reduce los costos<br />

finales de manufactura de los elementos<br />

tratados.<br />

La nitruración es útil para distintos<br />

componentes de varios sectores industriales:<br />

aparatos de uso doméstico;<br />

maquinaria para imprenta y sector<br />

textil; componentes electrónicos, para<br />

ingeniería eléctrica, energía y tecnología<br />

de reactores; fabricación de<br />

herramientas; industria aeronáutica,<br />

armamentística, hidráulica y neumática;<br />

ingeniería mecánica en general;<br />

metrología y técnicas de control; minería;<br />

tecnología ferroviaria, fijación<br />

y médica; autopartes y piezas para<br />

automotores; válvulas y accesorios.<br />

Proceso En Colombia<br />

A nivel industrial, el proceso <strong>por</strong><br />

plasma hasta el momento sólo ha<br />

sido desarrollado <strong>por</strong> la empresa antioqueña<br />

Tratar S.A., en representación<br />

del sector privado, quienes con<br />

el apoyo de Colciencias y consultores<br />

internacionales, implementaron un<br />

sistema de última generación para<br />

realizar procesos al vacío de nitruración<br />

y nitrocarburación iónica, el cual<br />

ya está al servicio de la industria.<br />

Por su parte, aunque diversas compañías<br />

ofrecen la nitrocarburación<br />

líquida en Colombia, no todas<br />

emplean métodos y tecnología<br />

Líquida en Baño de Sales<br />

En Colombia el proceso de nitruración más<br />

difundido es el líquido, este método es realmente<br />

una nitrocarburación –difusión de nitrógeno<br />

y carbono a lo largo y ancho de la<br />

superficie de un material– en la que se utiliza<br />

un baño de sales (cianuros o cianatos) y un<br />

rango de temperaturas de 510 a 580ºC, durante<br />

un tiempo de nitruración entre 15 min y<br />

4 horas. El proceso logra profundidades de<br />

penetración cercanas a 0.15 mm.<br />

Este proceso se basa en el principio de difusión<br />

de partículas a través de la aplicación de<br />

energía, en este caso térmica para la activación<br />

de los átomos de N y C; a medida que<br />

aumenta el tiempo de difusión, aumenta la<br />

capa difusiva.<br />

Básicamente, el proceso de nitrocarburación<br />

en sales consiste en los siguientes pasos:<br />

Precalentamiento de las piezas a una temperatura<br />

de 350ºC.<br />

Nitrocarburación en baño de sales a una<br />

temperatura entre 570ºC y 580ºC en un tiempo<br />

entre una y dos horas.<br />

Al sacar del baño se deben enfriar las piezas<br />

inmediatamente a 400ºC<br />

Se dejan enfriar a temperatura ambiente y<br />

limpiar con agua.<br />

Por supuesto, este proceso puede variar dependiendo<br />

de las variables de temperatura,<br />

tiempo, composición del material y concentraciones<br />

de las sales nitrurantes, <strong>por</strong> lo que<br />

se obtienen diversas propiedades en la capa<br />

de los materiales tratados.<br />

Debido a sus diversas aplicaciones, la ventaja<br />

de este proceso reside en la flexibilidad de<br />

los equipos y el bajo costo de instalación; algunas<br />

de sus aplicaciones son: camisas para<br />

pistones, engranajes, bielas, matrices de forja,<br />

husillos y componentes automotrices.<br />

adecuada; en ese sentido los desechos<br />

residuales originados <strong>por</strong> las<br />

sales afectan gravemente el medio<br />

ambiente.<br />

Actualmente, en el país se ofrecen<br />

dos procesos de nitrocarburación<br />

líquida; la nitruración líquida<br />

convencional, la cual es altamente<br />

contaminante, y el proceso Tenifer®,<br />

marca registrada de Böhler<br />

NITRURACIÓN<br />

Por <strong>Plasma</strong> o Iónica<br />

El plasma es considerado el cuarto estado de la materia,<br />

al aplicar suficiente cantidad de energía a un gas<br />

se produce el fenómeno de ionización que permite la<br />

aparición de partículas cargadas eléctricamente –iones<br />

y electrones–, cuándo las partículas presentan<br />

una fuerza electromagnética que define el sistema,<br />

se dice que el gas se ha transformado en plasma. La<br />

energía utilizada para hacer reaccionar el gas puede<br />

ser, en teoría, de cualquier tipo; ya sea, térmica,<br />

mecánica o eléctrica, esta última es la más empleada<br />

para la nitruración <strong>por</strong> plasma.<br />

Generalmente, en un ambiente sellado y al vacío<br />

(3 – 10mbar de presión absoluta), mantenido <strong>por</strong> un<br />

reactor plasma con escudos de acero inoxidable y una<br />

bomba de vacío, una fuente de corriente directa pulsada<br />

genera una serie de descargas eléctricas entre dos<br />

electrodos (cátodo y ánodo) y un gas (N2, H2, Ar).<br />

Las temperaturas varían desde 350 hasta 580ºC, con<br />

presiones desde 0.1 a 1kPa, los ciclos de nitruración<br />

oscilan entre ½ y 10 horas.<br />

Por medio de la energía introducida las partículas del<br />

gas se excitan y colisionan entre si, liberan energía,<br />

permiten el aumento de la temperatura y ocasionan<br />

que los átomos e iones se desplacen del gas hacia el<br />

material (cátodo) y lo impacten. Gracias el bombardeo<br />

iónico se desprenden átomos de algunos contaminantes<br />

de la superficie del material; el hierro del material<br />

reacciona con el nitrógeno y forma los nitruros de hierro<br />

(FeN), lo que causa la formación de una capa dura<br />

conocida como “capa blanca” <strong>por</strong> su coloración al ser<br />

observada al microscopio.<br />

El incremento de la temperatura de la pieza y el bombardeo<br />

iónico de nitrógeno permite la difusión de átomos<br />

de nitrógeno hacia el interior de la estructura del<br />

material, lo que forma los nitruros de aleantes de acero<br />

como, <strong>por</strong> ejemplo, nitruros de cromo que en últimas<br />

forman la capa de difusión, la cual tiene mayor dureza<br />

que el núcleo del material y lo protege, le brinda resistencia<br />

al desgaste y la corrosión; además, incrementa<br />

la dureza en profundidad y la resistencia a la fatiga.<br />

Uddeholm Colombia S.A., que se diferencia<br />

de la convencional <strong>por</strong> que<br />

usa sales neutras que no atacan de<br />

forma alta al medio ambiente; además,<br />

Böhler Uddeholm Colombia,<br />

cuenta con una planta de tratamiento<br />

de aguas sistematizada que le ha<br />

permitido obtener del Gobierno Nacional<br />

el permiso para vertimiento<br />

de aguas debido a los bajos contenidos<br />

de elementos contaminantes.<br />

WWW.METALACTUAL.COM

Dentro de los procesos de preparación de las piezas para<br />

llevar a cabo el proceso Tenifer®, es necesario pasar las<br />

piezas <strong>por</strong> químicos para retirar impurezas de la superficie<br />

del acero, con el fin de que estas no cambien el<br />

balance químico de las sales, sin que afecten la calidad<br />

superficial de la pieza. Antes de aplicar el método Tenifer®,<br />

los aceros tienen que pasar <strong>por</strong> proceso de temple<br />

previamente, el cual se realiza a temperaturas muy distintas<br />

del temple convencional con el fin de preparar la<br />

pieza y lograr obtener capas muy duras (las cuales oscilan<br />

entre 800 HV a 1500 HV).<br />

Para mejorar la resistencia a la corrosión de piezas,<br />

Böhler Uddeholm Colombia, realiza un proceso llamado<br />

Tenifer® + QPQ, el cual le confiere al acero este incremento<br />

a so<strong>por</strong>tar el ataque de algunos medios corrosivos,<br />

algo que no se obtiene <strong>por</strong> el método convencional<br />

de nitrocarburación en sales. Las profundidades de capa<br />

blanca, con este método, oscilan entre 10 – 30 µm, con<br />

un nivel de <strong>por</strong>osidad de capa blanca más baja que la<br />

que se obtiene <strong>por</strong> el método convencional de nitrocarburación<br />

en sales.<br />

La Investigación<br />

Una investigación realizada <strong>por</strong> el ingeniero mecánico,<br />

Juan Guillermo Schlief, de la Universidad de los Andes,<br />

muestra algunas de las ventajas y desventajas de la técnica<br />

<strong>por</strong> plasma y la nitrocarburación líquida. Para efectuar<br />

el estudio, Schlief realizó pruebas iniciales sobre un<br />

acero AISI 1010, con el fin de cuantificar las tendencias<br />

de un proceso de plasma sobre un material con la menor<br />

cantidad de aleantes posible.<br />

Para las pruebas finales se eligieron otros tres tipos de<br />

aceros, seleccionados, de acuerdo a la demanda en la<br />

industria metalmecánica nacional y <strong>por</strong> sus excelentes<br />

propiedades físico-químicas, ideales para recibir la técnica<br />

de plasma. Estos son: los aceros para herramientas<br />

AISI SAE H13 y DIN 1.2738 (aceros que tienen bajo contenido<br />

de azufre) utilizados para la producción de moldes<br />

de inyección y producción de componentes para procesos<br />

de corte o deformado plástico, también, el AISI SAE<br />

D2 que se caracteriza <strong>por</strong> su alto contenido de cromo y<br />

la aleación de molibdeno y vanadio en pequeñas pro<strong>por</strong>ciones,<br />

<strong>por</strong> lo que es un excelente formador de estos<br />

nitruros; el D2 se emplea para la inyección de plásticos,<br />

fabricar punzones, matrices de embutido o herramientas<br />

de corte en frío como cizallas, entre otras. El estudio<br />

realizó una comparación de estos materiales, sobre tres<br />

aspectos fundamentales: <strong>por</strong>osidad de la capa, perfil de<br />

durezas de la superficie y composición química superficial<br />

de la capa blanca.<br />

Al respecto, se pudo establecer que partir del proceso<br />

plasma se reducen los <strong>por</strong>centajes de <strong>por</strong>osidad frente<br />

WWW.METALACTUAL.COM

30<br />

PROCESOS<br />

inicial para la técnica plasma y nitrocarburación<br />

líquida.<br />

Foto: www.trans<strong>por</strong>tation.anl.gov<br />

a un proceso de nitrocarburación líquida<br />

para los cuatro tipos de aceros<br />

estudiados entre 2 y 4 <strong>por</strong> ciento; la<br />

<strong>por</strong>osidad se desplaza hacia fuera de<br />

la capa blanca, lo que evita posibles<br />

inclusiones de agentes corrosivos. De<br />

igual manera, los espesores de la capa<br />

blanca fueron mayores y más homogéneos<br />

para los procesos de plasma.<br />

La formación de la capa blanca es<br />

muy im<strong>por</strong>tante para la buena resistencia<br />

a la corrosión y una resistencia<br />

mecánica al desgaste pero perjudicial<br />

para otras aplicaciones. A diferencia<br />

del proceso con baño de sales, <strong>por</strong><br />

medio del proceso realizado <strong>por</strong> plasma<br />

se puede controlar la aparición o<br />

no de esta capa blanca para ajustar<br />

los resultados metalúrgicos a la aplicación<br />

específica.<br />

Si bien, en el ejercicio de los Andes,<br />

las durezas superficiales fueron mayores<br />

en la nitrocarburación liquida<br />

en sales, y el espesor de la capa de<br />

difusión presente en los aceros nitrurados<br />

<strong>por</strong> plasma presentó valores<br />

de dureza bajos, la mayor extensión<br />

de esta capa en la nitruración<br />

<strong>por</strong> plasma compensa la deficiencia<br />

y contribuye a mejorar las propiedades<br />

de los materiales para las aplicaciones<br />

de alto desgaste.<br />

La nitruración de difusión<br />

<strong>por</strong> plasma normalmente<br />

se produce al vacío a<br />

temperaturas de entre<br />

450 y 580 ºC con la ayuda<br />

de plasma generado <strong>por</strong><br />

una descarga luminiscente<br />

en la superficie de la pieza<br />

de trabajo.<br />

Por su parte, Andrés Bernal, Subgerente<br />

de Tratar S.A., explicó que en<br />

las pruebas realizadas para la implementación<br />

del proceso plasma en su<br />

compañía, quedó demostrado que la<br />

dureza superficial es uno de los parámetros<br />

que se pueden controlar con<br />

total exactitud, con lo cual se logran<br />

propiedades iguales o mayores que<br />

en otros tipos de nitruración, incluso<br />

que en el proceso de sales. De hecho,<br />

el minucioso control de los parámetros<br />

en el plasma es una de las grandes<br />

ventajas del proceso en si mismo.<br />

Consideraciones Económicas<br />

Una de las razones que motivaron el<br />

estudio, además de hallar mejoras a<br />

las propiedades de la capa nitrurada,<br />

fue encontrar consideraciones económicas<br />

que muestren las ventajas<br />

y desventajas de la nitruración <strong>por</strong><br />

plasma para Colombia. Al respecto,<br />

se evaluó el consumo de energía, el<br />

costo de los insumos y la inversión<br />

Tabla 1 / Consumo de energía y costo anual para plasma y<br />

nitrocarburación líquida en sales<br />

Duración<br />

(hr)<br />

Ciclos<br />

día<br />

Pot. Nom<br />

(Kw)<br />

Para calcular el ahorro de energía<br />

con plasma el estudio del, Ing.<br />

Schlief, describe un interesante<br />

ejemplo: se compara el consumo<br />

y costo de energía de una serie de<br />

fuentes de voltaje (DC) utilizadas comúnmente<br />

en nitruración <strong>por</strong> plasma<br />

respecto a los hornos eléctricos<br />

para el calentamiento de sales en el<br />

caso de nitruración liquida.<br />

Los resultados fueron muy satisfactorios;<br />

el plasma con muy baja potencia<br />

alcanza a procesar el mismo<br />

número de piezas <strong>por</strong> casi ¼ del precio<br />

de nitruración liquida; conviene<br />

aclarar que un proceso nitrocarburación<br />

liquida en sales de 2 horas a<br />

una temperatura nominal (350ºC)<br />

requiere de 3 horas previas de calentamiento<br />

de los cianuros, para realizar<br />

la oxidación de los mismos hasta<br />

obtener cianatos; en el caso del proceso<br />

Tenifer® esto no es necesario,<br />

ya que una vez se encuentre fundida<br />

la sal se puede usar el baño.<br />

En el caso de implementar ambos<br />

procesos para producir el mismo número<br />

de piezas, durante 24 horas, 5<br />

días a la semana durante un año, se<br />

obtiene un ahorro <strong>por</strong> consumo de<br />

energía de $39 millones en un equipo<br />

de plasma GSW 150, equivalente<br />

a un horno TS/40/30 de nitruración<br />

liquida en sales. Ver Tabla 1<br />

El estudio también analizó la incidencia<br />

que tienen los insumos en la<br />

nitruración líquida convencional y<br />

plasma; según los resultados, para el<br />

desarrollo de un ciclo de plasma de<br />

5 horas, los insumos tienen un costo<br />

E. Consumida<br />

(kw/h)<br />

Costo/Día<br />

($)<br />

Costo/Año<br />

($)<br />

<strong>Plasma</strong> GSW 150 7 3 10 210 54.600 17.089.800<br />

Tenifer TS/40/30 3 7 33 693 180180 56.396.340<br />

Ahorro 125.580 39.306.540<br />

WWW.METALACTUAL.COM

PROCESOS 31<br />

estimado de $6.859 <strong>por</strong> cada ciclo. Por su parte, el precio<br />

del cianuro de sodio líquido para la nitrocarburación con<br />

baño de sales, cuesta aproximadamente US$150 <strong>por</strong> tonelada;<br />

es decir, en precios del 2009 $332.400, lo cual a su<br />

vez equivale a 50 ciclos de nitruración <strong>por</strong> plasma. En el<br />

caso de industrias de tratamientos grandes, que utilizan<br />

un barril de cianuro para 1.7 ciclos (modelo de horno TS<br />

70/72), cada ciclo de cianuro costaría US$88, equivalentes<br />

a 30 ciclos <strong>por</strong> plasma.<br />

En un presupuesto básico de nitruración <strong>por</strong> plasma, según<br />

Schlief, para la construcción de un pequeño reactor<br />

de aproximadamente 30 cm de diámetro <strong>por</strong> 50 cm de<br />

alto y la compra de instrumentos de implementación,<br />

entre ellos una fuente de voltaje tipo GSW150, la inversión<br />

total es de alrededor de $72 millones. Por su parte,<br />

para la construcción de un horno de sales en la nitruración<br />

líquida, de tamaño igual al reactor, se requieren $7<br />

millones, adicional a esto se debe incluir la compra de<br />

electrodos, la fuente de voltaje y el sistema de control, lo<br />

cual sumaría otros $7 millones, para un total de $14 millones.<br />

Con todas las desventajas que tiene este tipo de<br />

proceso para la calidad de la capa nitrurada y los efectos<br />

nocivos al medio ambiente.<br />

Foto: www.ireap.umd.edu<br />

Foto: www.aimt-group.com<br />

Arriba sistema<br />

de nitruración/<br />

nitrocarburación<br />

de difusión<br />

<strong>por</strong> plasma;<br />

abajo, equipos<br />

nitrocarburación<br />

en baño de sales.

32<br />

PROCESOS<br />

La nitruración y nitrocarburación<br />

son tratamientos superficiales para<br />

distintos componentes de varios<br />

sectores industriales.<br />

Conviene aclarar que los precios<br />

aquí mencionados son estimaciones<br />

basadas en un ejercicio puntual que,<br />

aunque juicioso y responsable, deben<br />

entenderse simplemente como<br />

información de referencia y no sirven<br />

para la toma de decisiones industriales;<br />

cada compañía, según sus<br />

requerimientos y características de<br />

procesamiento, maneja presupuestos<br />

propios y diferentes.<br />

Por ejemplo, en el caso de una inversión<br />

inicial para un proceso Tenifer®,<br />

acorde a lo presentado <strong>por</strong><br />

Böhler Uddeholm Colombia, la inversión<br />

inicial si se compara con la<br />

nitrocarburación líquida convencional<br />

es mucho más alta, debido a que<br />

se deben usar equipos de medición<br />

muy precisos (medidores de flujos de<br />

aire, equipos para titulación química,<br />

reactivos, compresores con deshumidificadores,<br />

entre otros), hornos<br />

especiales y crisoles fabricados<br />

en titanio, una inversión aproximada<br />

de $130 millones, sin contar con<br />

el costo de las sales neutras las cuales<br />

tiene la gran ventaja de no degradarse<br />

en tan corto tiempo como<br />

ocurre con sales convencionales.<br />

Fotos: www.gadgetshog.com<br />

Así mismo, según informó la compañía<br />

Tratar S.A., para la construcción<br />

de los dos reactores plasma de alta<br />

capacidad se invirtieron un poco<br />

más de $600 millones. Ahora bien,<br />

lo cierto es que la inversión inicial en<br />

el desarrollo de la nitruración iónica<br />

es mucho mayor que para la nitruración<br />

con sales, sin embargo, gracias<br />

al bajo consumo de insumos (energía<br />

y gases), dicho método logra ahorros<br />

que a mediano plazo representan la<br />

recuperación de la inversión.<br />

Fundamentalmente, la nitruración<br />

<strong>por</strong> plasma es un proceso limpio con<br />

completo control de los parámetros<br />

técnicos, <strong>por</strong> lo que logra una calidad<br />

excepcional en las piezas nitruradas y<br />

se cumplen las normas medioambientales<br />

más estrictas; su limitación radica<br />

en el alto costo inicial. Por su parte,<br />

el método con sales <strong>por</strong> su velocidad<br />

de producción e inversión es más<br />

económico, sin embargo, la calidad<br />

de la capa es menor y es altamente<br />

contaminante.<br />

En este sentido, aunque la legislación<br />

colombiana, <strong>por</strong> ahora es<br />

flexible ante el tema ambiental y el<br />

problema del manejo inadecuado<br />

de desechos tóxicos como el cianuro,<br />

es inminente que, <strong>por</strong> ejemplo,<br />

con la firma de Tratados de Libre<br />

Comercio, la industria nacional de<br />

tratamientos térmicos debe ponerse<br />

a la par de las exigencias internacionales<br />

en este aspecto tal y como lo<br />

están haciendo Tratar S.A. y Böhler<br />

Uddeholm Colombia, lo que en últimas<br />

significa gastos adicionales para<br />

el proceso con sales como la implementación<br />

de un sistema de tratamiento<br />

de aguas.<br />

En la mejora en la calidad de los<br />

productos tratados y en la conservación<br />

del medio ambiente es donde<br />

la nitruración <strong>por</strong> plasma cobra su<br />

mayor im<strong>por</strong>tancia, ya que los desechos<br />

producidos <strong>por</strong> este método no<br />

son tóxicos ni contaminantes, <strong>por</strong> lo<br />

tanto la inversión a mediano y largo<br />

plazo se reduce y al final este método<br />

se convierte en una alternativa<br />

digna de evaluar <strong>por</strong> parte de los<br />

industriales colombianos.<br />

Fuentes<br />

• Andrés Bernal D. MsC. Materials Processing<br />

KTH, Estocolmo – Suécia y Subgerente de<br />

Tratar S.A. andresbernal@tratar.com.co<br />

• Carlos Augusto Robledo. Ingeniero <strong>Metal</strong>úrgico.<br />

Jefe de Tratamientos Térmicos, Böhler<br />

Uddeholm Colombia S.A. carlos.robledo@<br />

bohlercolombia.com<br />

• Jairo Arturo Escobar Gutiérrez. Dr. Ing. Profesor<br />

Asociado Facultad de Ingeniería Mecánica<br />

de la Universidad de los Andes. jaiescob@<br />

uniandes.edu.co<br />

• SCHLIEF CARVAJAL. Juan Guillermo. Ing. Mecánico.<br />

Estudio Experimental de la Nitruración<br />

<strong>por</strong> <strong>Plasma</strong> y comparación con el proceso<br />

industrial Tenifer en Colombia para Aceros<br />

de Herramienta. Departamento de Ingeniería<br />

Mecánica. Universidad de los Andes. 2009.<br />

Bogotá. DC. http://biblioteca.uniandes.edu.<br />

co/Tesis_22009_segundo_semestre/848.pdf<br />

• VIZCAÍNO CÉSPEDES Darío. Ing. Mecánico.<br />

Estudio de La Nitruración <strong>por</strong> <strong>Plasma</strong> y Diseño<br />

y Construcción y Montaje de Equipo para el<br />

Tratamiento de Aceros Herramienta.<br />

• www.tratar.com.co - www.trateriber.es -<br />

www.trames.com.mx - www.grupttc.com<br />

WWW.METALACTUAL.COM