stories on hard material matters - Ceratizit S.A.

stories on hard material matters - Ceratizit S.A.

stories on hard material matters - Ceratizit S.A.

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

01/08<br />

<str<strong>on</strong>g>stories</str<strong>on</strong>g> <strong>on</strong> <strong>hard</strong> <strong>material</strong> <strong>matters</strong><br />

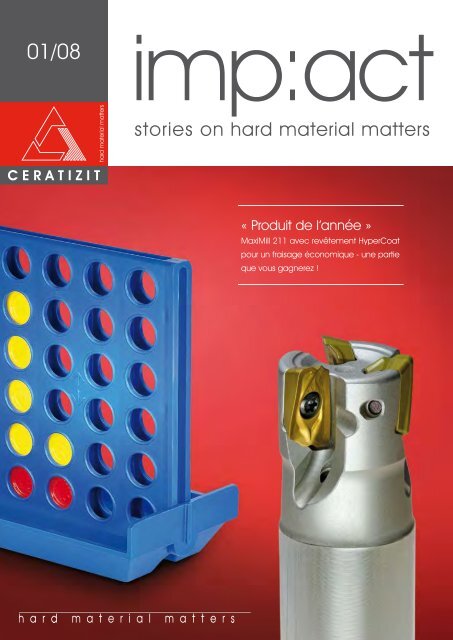

« Produit de l’année »<br />

MaxiMill 211 avec revêtement HyperCoat<br />

pour un fraisage éc<strong>on</strong>omique - une partie<br />

que vous gagnerez !

Usinage du titane avec CERATIZIT<br />

CERATIZIT a analysé soigneusement les propriétés du titane et a<br />

développé une soluti<strong>on</strong> d’usinage à dessein pour cette matière.<br />

Résultat : une symbiose parfaite entre carbure, géométrie et revêtement<br />

Une symbiose à laquelle le titane ne peut résister !

Aujourd’hui, CERATIZIT est déjà leader m<strong>on</strong>dial pour produits<br />

en carbure destinés aux industries du bois et de<br />

la pierre, mais également le principal fournisseur européen<br />

pour les pièces d’usure industrielle. Le groupe occupe<br />

également une positi<strong>on</strong> de plus en plus forte aux<br />

États-Unis et est en train de gagner du terrain sur ce marché.<br />

CERATIZIT mise sur les segments où grâce à notre<br />

expertise, nous sommes à même d’offrir à l<strong>on</strong>g terme<br />

les plus grands avantages à notre clientèle et de profiter<br />

des meilleures opportunités de croissance. Dans les<br />

prochaines années, les activités de la divisi<strong>on</strong> « Coupe »<br />

et la mise en œuvre de sa stratégie multi-canaux ser<strong>on</strong>t<br />

l’intérêt majeur de CERATIZIT. Par c<strong>on</strong>séquent, le groupe<br />

se c<strong>on</strong>centrera sur des créneaux de marché spécifiques<br />

et développera des soluti<strong>on</strong>s sur mesure pour l’industrie<br />

automobile, la c<strong>on</strong>structi<strong>on</strong> mécanique, l’aérospatial et<br />

l’industrie pétrolière. Nous souhait<strong>on</strong>s atteindre à l’échelle<br />

m<strong>on</strong>diale une croissance organique supérieure à la<br />

moyenne. Dès le début, la croissance de CERATIZIT était<br />

nettement au-dessus de celle du marché. Nous aimeri<strong>on</strong>s<br />

poursuivre ce développement, entre autres, en faisant<br />

des acquisiti<strong>on</strong>s ciblées et en intégrant intelligemment<br />

les nouvelles entreprises dans le groupe CERATIZIT tant<br />

sur le plan stratégique, culturel que financier. Avec un<br />

chiffre d’affaires d’envir<strong>on</strong> 600 milli<strong>on</strong>s d’euros, CERATIZIT<br />

se situe parmi les 5 principaux carburiers du m<strong>on</strong>de. Nous<br />

vis<strong>on</strong>s un chiffre d’affaires d’un milliard d’euros au plus<br />

tard d’ici 2012. Afin d’atteindre cet objectif ambitieux,<br />

nous dev<strong>on</strong>s encore travailler dur et décupler nos efforts<br />

à tous les niveaux.<br />

« Nous accélér<strong>on</strong>s l’internati<strong>on</strong>alisati<strong>on</strong> »<br />

CERATIZIT est très présent en Europe centrale et en Europe<br />

de l’Est. C’est la rais<strong>on</strong> pour laquelle nous av<strong>on</strong>s pleinement<br />

pu profiter de l’essor de l’Europe de l’Est et<br />

nous av<strong>on</strong>s l’intenti<strong>on</strong> d’amplifier ce succès. Dans la<br />

z<strong>on</strong>e ALENA (Accord de libre-échange nord-américain),<br />

le plus grand et le plus important marché du<br />

m<strong>on</strong>de du point de vue stratégique, CERATIZIT occupe<br />

une excellente positi<strong>on</strong>. Aux États-Unis et au Mexique,<br />

nous posséd<strong>on</strong>s nos propres sociétés commerciales<br />

qui nous permettent depuis des années de gagner<br />

des parts de marché. Après l’acquisiti<strong>on</strong> de Newcomer<br />

Products l’année dernière, notre nom est également<br />

c<strong>on</strong>nu sur le marché américain de la Coupe.<br />

LE MOT DU<br />

DIRECTOIRE<br />

LE MOT DU DIRECTOIRE<br />

Nous c<strong>on</strong>sidér<strong>on</strong>s l’Amérique latine comme un marché<br />

indépendant à fort potentiel. Depuis de nombreuses années,<br />

la croissance enregistrée est à deux chiffres. Après<br />

l’Europe de l’Est et l’Asie orientale, l’Amérique latine reste<br />

une régi<strong>on</strong> à forte croissance dans laquelle nous envisage<strong>on</strong>s<br />

de faire de lourds investissements. L’Asie orientale<br />

se trouve en tête de nos priorités. Dans les trois principaux<br />

marchés de la Chine, du Jap<strong>on</strong> et de l’Inde, nous posséd<strong>on</strong>s<br />

des sociétés commerciales d<strong>on</strong>t la c<strong>on</strong>tributi<strong>on</strong> à la<br />

croissance du groupe se situe au-dessus de la moyenne.<br />

Par c<strong>on</strong>séquent, nous all<strong>on</strong>s multiplier nos efforts pour<br />

c<strong>on</strong>quérir les marchés asiatiques.<br />

« Nous optimis<strong>on</strong>s avec persévérance nos processus »<br />

La rati<strong>on</strong>alisati<strong>on</strong> est toujours un sujet clé, ne seraitce<br />

que par la pressi<strong>on</strong> exercée par la c<strong>on</strong>currence en<br />

matière de coûts. Mais cela n’implique pas que nous aspir<strong>on</strong>s<br />

d’une part, à imiter la structure des coûts de nos<br />

c<strong>on</strong>currents asiatiques, notamment chinois et, d’autre<br />

« Nous préfér<strong>on</strong>s être le numéro un dans des segments<br />

ciblés plutôt que d’être le numéro trois dans l’ensemble<br />

de nos activités » Thierry Wolter, membre du Directoire<br />

part, à délocaliser l’ensemble de notre producti<strong>on</strong> vers<br />

des pays à coûts salariaux faibles. En effet, nous souhait<strong>on</strong>s<br />

maintenir notre standard élevé en matière de qualité,<br />

de produits et de services tout en assurant la proximité<br />

de nos clients. Dans des cas particuliers, un transfert de<br />

la producti<strong>on</strong> n’est toutefois pas exclu. Dans le cadre de<br />

notre nouveau projet « FOCUS FUTURE », il s’agit précisément<br />

de parfaire l’interacti<strong>on</strong> entre producti<strong>on</strong> et ventes,<br />

et ce également sur le plan géographique pour pouvoir<br />

rép<strong>on</strong>dre aux souhaits de nos clients aussi rapidement<br />

et efficacement que possible. Actuellement, ce projet<br />

c<strong>on</strong>cerne principalement les sites de producti<strong>on</strong> en Eu-<br />

rope occidentale, mais au fur et à mesure que les marchés<br />

asiatiques et latino-américains se développer<strong>on</strong>t, nous<br />

augmenter<strong>on</strong>s la producti<strong>on</strong> dans la régi<strong>on</strong> en questi<strong>on</strong><br />

afin d’assurer la proximité avec notre clientèle.<br />

Nous voudri<strong>on</strong>s optimiser tous les processus requis pour<br />

satisfaire au mieux les souhaits de nos clients. Pour ce<br />

faire, nous dev<strong>on</strong>s devenir encore plus rapides et plus efficaces<br />

dans tous les départements et services, à savoir,<br />

R & D, achats, producti<strong>on</strong>, ventes et logistique. CERATIZIT<br />

et ses collaborateurs se s<strong>on</strong>t déjà assuré un bel avantage<br />

face à la c<strong>on</strong>currence.<br />

Thierry Wolter, membre du Directoire<br />

thierry.wolter@ceratizit.com<br />

03

04<br />

SOMMAIRE<br />

03<br />

06<br />

07<br />

08/09<br />

10/11<br />

12/13<br />

15<br />

16/17<br />

18/21<br />

22/23<br />

24/25<br />

26<br />

27<br />

28/29<br />

30<br />

31<br />

32/33<br />

34/35<br />

36/37<br />

38/41<br />

42/43<br />

Le mot du Directoire<br />

Thierry Wolter<br />

C<strong>on</strong>férence<br />

« High Speed Machining » (UGV)<br />

Séminaire Plansee 2009<br />

du 25 au 29 mai à Reutte/Autriche<br />

Trilogie « C<strong>on</strong>structi<strong>on</strong> navale »<br />

Aerodyn (usinage de pales d’hélice)<br />

Trilogie « C<strong>on</strong>structi<strong>on</strong> navale »<br />

Scana (usinage d’arbres de moteurs)<br />

Trilogie « C<strong>on</strong>structi<strong>on</strong> navale »<br />

Outokumpu (usinage des aciers inoxydables)<br />

Unité de refroidissement MAC<br />

Usinage sans arrosage des jantes en aluminium<br />

Metaldyne India<br />

Usinage dans l’industrie automobile<br />

Audi Hungaria<br />

Usinage de vilebrequins<br />

Leicht & Müller<br />

Technologie de découpage<br />

Hilti<br />

Fabricant de mèches<br />

MaxiMill HEC<br />

« High Efficiency Cutting »<br />

Changement à la tête<br />

de CERATIZIT Deutschland<br />

MSS-SX<br />

Nouveau système de lames<br />

pour le tr<strong>on</strong>ç<strong>on</strong>nage/tournage de gorges<br />

CBN revêtu<br />

Nouveauté de CERATIZIT<br />

MaxiMill HFC<br />

« High Feed Cutting »<br />

Rado<br />

Boîtiers de m<strong>on</strong>tres en métal dur<br />

Zrinski Tehnologija<br />

a trouvé le partenaire idéal<br />

Usinage du titane de demain<br />

CTC5240<br />

VM Motori, Italie<br />

Fabricant de moteurs diesel<br />

HPC 12<br />

« High Performance Cutting »<br />

1<br />

2<br />

3<br />

1<br />

2<br />

imp:act 01/08

3<br />

À PROPOS D’IMP:ACT<br />

À PROPOS D’IMP:ACT<br />

imp:act, <str<strong>on</strong>g>stories</str<strong>on</strong>g> <strong>on</strong> <strong>hard</strong> <strong>material</strong> <strong>matters</strong><br />

Revue pour clients du groupe CERATIZIT<br />

Périodicité : 2 fois par an<br />

Éditeur :<br />

CERATIZIT S.A.<br />

Route de Holzem, B.P. 51<br />

L-8201 Mamer<br />

Tél. : +352 312 085-1<br />

Fax : +352 311 911<br />

E-mail : info@ceratizit.com<br />

www.ceratizit.com<br />

Rédacteur resp<strong>on</strong>sable :<br />

Filip Miermans<br />

Relati<strong>on</strong>s publiques et<br />

communicati<strong>on</strong> au sein du groupe<br />

CERATIZIT Austria GmbH<br />

Tél. : +43 (5672) 200-2127<br />

Fax : +43 (5672) 200-526<br />

E-mail : fi lip.miermans@ceratizit.com<br />

Mise en page et fi nalisati<strong>on</strong> :<br />

Agentur Singer, Lechaschau,<br />

Autriche (www.agentur-singer.at)<br />

Impressi<strong>on</strong> :<br />

RWF Frömelt-Hechenleitner<br />

Werbegesellschaft m.b.H.<br />

Volders, Autriche<br />

Sous réserve de modifi cati<strong>on</strong>s<br />

techniques et améliorati<strong>on</strong>s de produit.

06<br />

SEPTIÈME CONFÉRENCE INTERNATIONALE SUR L’UGV<br />

CERATIZIT à la septième<br />

« C<strong>on</strong>ference <strong>on</strong> High Speed<br />

Machining »<br />

Du 28 au 29 mai 2008, s’est déroulée au « Darmstadtium »,<br />

le centre scientifique et palais des c<strong>on</strong>grès flambant neuf<br />

de Darmstadt, la c<strong>on</strong>férence internati<strong>on</strong>ale sur l’usinage<br />

à grande vitesse. L’idée de l’UGV, représentant le thème<br />

phare de cette c<strong>on</strong>férence biennale, est née en 1975 dans<br />

le secteur aérospatial américain.<br />

C’est à cette époque que l’<strong>on</strong> a proposé, pour la première<br />

fois, des vitesses de coupe nettement plus élevées<br />

pour certaines applicati<strong>on</strong>s industrielles, notamment pour<br />

l’usinage d’éléments de structure en aluminium. Au cours<br />

des premiers essais, <strong>on</strong> c<strong>on</strong>stata les avantages suivants :<br />

meilleurs états de surface combinés à une efficacité<br />

accrue de l’usinage, efforts de coupe réduits associés à<br />

un volume copeaux plus important et une plus grande<br />

précisi<strong>on</strong> des pièces grâce à un meilleur transfert thermique<br />

vers les copeaux. Pour atteindre les objectifs évoqués<br />

ci-dessus, il fallait c<strong>on</strong>cevoir de nouvelles machines-outils<br />

équipées de broches UGV et à hautes performances dynamiques.<br />

Aujourd’hui, de tels processus UGV, autorisant<br />

des vitesses de coupe de cinq à dix fois plus grandes que<br />

les processus c<strong>on</strong>venti<strong>on</strong>nels, s<strong>on</strong>t appliqués dans l’industrie<br />

aérospatiale, dans la c<strong>on</strong>structi<strong>on</strong> des moules et des<br />

matrices ainsi que dans l’industrie automobile. À l’occasi<strong>on</strong><br />

de ce cycle de c<strong>on</strong>férences internati<strong>on</strong>ales ayant lieu<br />

depuis les années 90, les exigences imposées en matière<br />

de géométrie des pièces, en matière de typologie de machine,<br />

de stratégie d’usinage et d’outils s<strong>on</strong>t présentées à<br />

un vaste public d’experts et discutées. Pendant deux jours,<br />

les 120 participants <strong>on</strong>t pu assister à des interventi<strong>on</strong>s d’une<br />

grande actualité, à savoir la stabilité des processus,<br />

imp:act 01/08<br />

l’usinage à sec, les machines-outils, les outils, la simulati<strong>on</strong>,<br />

la modélisati<strong>on</strong>, les différents types de broches et l’usinage<br />

dur et par ailleurs, ils <strong>on</strong>t pu visiter pour la première fois les<br />

stands d’expositi<strong>on</strong> corresp<strong>on</strong>dants à ces thèmes. Il va de<br />

soi que CERATIZIT ne pouvait manquer à l’appel. M<strong>on</strong>sieur<br />

Schleinkofer est intervenu sur l’usinage à grande vitesse<br />

avec des plaquettes en céramique tandis que dans l’espace<br />

adjacent, les visiteurs pouvaient s’informer au stand<br />

de CERATIZIT sur les compétences du groupe.<br />

« Dans le cadre de cette c<strong>on</strong>férence, un grand nombre<br />

d’experts tels que fabricants de machines, outilleurs et<br />

opérateurs du secteur se s<strong>on</strong>t informés sur les tendances<br />

actuelles et leurs facettes dans l’UGV. En particulier, les<br />

nouvelles méthodes présentées pour analyser les processus<br />

d’usinage (en directi<strong>on</strong> de la machine, de la pièce et<br />

de l’outil) <strong>on</strong>t suscité beaucoup d’intérêt ».<br />

Uwe Schleinkofer, chef du département de développement<br />

(Coupe)<br />

Uwe Schleinkofer lors de s<strong>on</strong> interventi<strong>on</strong>. Outils CERATIZIT pour l’usinage à grande vitesse.

PLANSEE organise la 17 ème<br />

éditi<strong>on</strong> du séminaire hom<strong>on</strong>yme<br />

qui se tiendra du 25 au 29 mai 2009 à Reutte, Autriche<br />

Objectifs du séminaire<br />

Les interventi<strong>on</strong>s prévues pour le 17 ème séminaire PLANSEE<br />

couvrir<strong>on</strong>t tous les segments de marché dans lesquels<br />

les produits en matériaux haute performance (métaux,<br />

matériaux composites et matières dures) fabriqués par<br />

la technologie des poudres jouent actuellement un<br />

rôle important ou dans lesquels ils représentent une<br />

alternative prometteuse aux soluti<strong>on</strong>s existantes.<br />

Message du secrétaire du séminaire PLANSEE<br />

Le 17 ème séminaire PLANSEE sur le thème « Powder Metallurgical<br />

High-Performance Materials » (Matériaux haute<br />

performance fabriqués par la technologie des poudres)<br />

se déroulera sur le site principal du groupe PLANSEE à<br />

Reutte (Autriche) du 25 au 29 mai 2009. Je me réjouis de<br />

pouvoir inviter tous les experts internati<strong>on</strong>aux en matière<br />

de métallurgie des poudres et de matériaux durs à prendre<br />

part à cet événement, notamment des étudiants<br />

et de jeunes chercheurs travaillant dans le domaine de<br />

la métallurgie des poudres. Depuis le dernier séminaire<br />

PLANSEE, la demande m<strong>on</strong>diale de matières premières<br />

a augmenté c<strong>on</strong>sidérablement à cause de la crois-<br />

sance éc<strong>on</strong>omique en Asie entraînant ainsi une augmenta-<br />

ti<strong>on</strong> des coûts des poudres métalliques. En même temps,<br />

SÉMINAIRE PLANSEE 2009<br />

respectueux de l’envir<strong>on</strong>nement, nous ten<strong>on</strong>s cependant<br />

à c<strong>on</strong>sidérer d’un œil critique la c<strong>on</strong>sommati<strong>on</strong><br />

énergétique générée lors de la fabricati<strong>on</strong> de produits<br />

obtenus par la métallurgie des poudres. Ceci nous place<br />

d<strong>on</strong>c devant le défi de mieux optimiser l’efficacité des<br />

matériaux, p.ex. en recourant au recyclage et à la<br />

technologie « near-net-shape » ou en introduisant des<br />

processus novateurs plus efficaces quant à leur profil<br />

énergétique, surtout dans le frittage. Les matériaux fabriqués<br />

à l’aide de la technologie des poudres c<strong>on</strong>tinuer<strong>on</strong>t<br />

à jouer un rôle clé dans l’augmentati<strong>on</strong> de l’efficacité<br />

de tout type de machine, dans la c<strong>on</strong>versi<strong>on</strong><br />

énergétique, les transports etc. Les progrès qui <strong>on</strong>t déjà<br />

été faits dans cette directi<strong>on</strong> s<strong>on</strong>t remarquables.<br />

Dans ce c<strong>on</strong>texte, le séminaire PLANSEE servira encore<br />

une fois de forum global pour faire le point sur l’état actuel<br />

de la science et de la technologie en matière de<br />

métaux frittés et de matériaux durs. Par ailleurs, il pourra<br />

nous fournir des indicati<strong>on</strong>s essentielles quant à l’orientati<strong>on</strong><br />

future des développements à envisager.<br />

Peter Rödhammer<br />

Secrétaire du séminaire PLANSEE<br />

07

08<br />

TRILOGIE 1/3 « CONSTRUCTION NAVALE » : AERODYN<br />

imp:act 01/08<br />

À toute vitesse avec les plaquettes<br />

amovibles de CERATIZIT !<br />

Aerodyn, entreprise suédoise de c<strong>on</strong>structi<strong>on</strong> navale,<br />

augmente la prof<strong>on</strong>deur de coupe de 50 % et double<br />

la durée de vie des plaquettes<br />

De gauche à droite : Hans Axelss<strong>on</strong> (directeur des ventes de CERATIZIT),<br />

Lars Anderss<strong>on</strong> (directeur-gérant d´Aerodyn), Petri Piippo et Chung To<br />

(Aerodyn) se réjouissent d’être parvenus ensemble à augmenter la<br />

productivité dans le processus d’usinage.<br />

L’entreprise suédoise Aerodyn s’est spécialisée dans<br />

l’usinage de pales d’hélice pour navire. Les croûtes de<br />

moulage s<strong>on</strong>t éliminées par fraisage, puis <strong>on</strong> c<strong>on</strong>fère<br />

aux pales leur profil définitif. Après fraisage, les surfaces<br />

s<strong>on</strong>t polies avec soin. Depuis l’an 2000, de nombreux<br />

projets <strong>on</strong>t été réalisés en étroite collaborati<strong>on</strong><br />

avec l’expert du carbure CERATIZIT afin<br />

d’augmenter la productivité.<br />

Hélices de navire en service<br />

L’hélice d’un navire transforme<br />

l’énergie générée par le moteur<br />

en mouvement. Les pales d’hélice<br />

disposent d’un profil hydrodynamique,<br />

c’est-à-dire qu’elles<br />

s<strong>on</strong>t formées et disposées de<br />

sorte qu’en tournant elles créent un<br />

flux asymétrique autour des pales.<br />

Cela provoque une chute de pressi<strong>on</strong><br />

en directi<strong>on</strong> du mouvement ou en<br />

sens opposé produisant une force qu’<strong>on</strong><br />

appelle poussée et qui propulse le navire.<br />

Centre de fraisage 5 axes pour les pales d’hélice<br />

L’entreprise Aerodyn a été f<strong>on</strong>dée en 1989 pour<br />

fabriquer dans un premier temps des éléments de structure<br />

Un opérateur d’Aerodyn mesure par laser la pale moulée et détermine<br />

ainsi le processus de fraisage.<br />

pour l’industrie aér<strong>on</strong>autique, d’où l’origine de s<strong>on</strong><br />

nom. Cette entreprise suédoise implantée à Karlskoga<br />

a un effectif de 40 pers<strong>on</strong>nes qui, entre-temps, se s<strong>on</strong>t<br />

spécialisées dans l’usinage de pales d’hélice pour na-<br />

vire. Dans ce créneau de marché, Aerodyn se trouve<br />

clairement en tête. S<strong>on</strong> secret : elle a été une des<br />

premières entreprises à utiliser des centres de fraisage<br />

5 axes pour usiner des pales d’hélice ; auparavant,<br />

l’usinage se faisait uniquement par rectificati<strong>on</strong> et n<strong>on</strong><br />

par fraisage.<br />

Chaque année, les opérateurs d’Aerodyn usinent entre<br />

500 et 700 pales ainsi que de nombreux autres composants<br />

destinés aux systèmes de propulsi<strong>on</strong> de pétroliers<br />

géants, de navires marchands et de croisière. Les pales<br />

moulées en br<strong>on</strong>ze ou en acier inoxydable qui pèsent<br />

entre 80 kilos et 5 t<strong>on</strong>nes s<strong>on</strong>t expédiées directement<br />

après usinage aux principaux fournisseurs de propulseurs<br />

où elles s<strong>on</strong>t assemblées pour former des hélices.<br />

Le temps de passage dans l’atelier de fabricati<strong>on</strong> varie<br />

de 2 ou 3 semaines à 3 mois sel<strong>on</strong> la complexité et la<br />

taille. L’hélice d’un navire peut avoir entre deux et sept<br />

pales. Les hélices devant se frayer un chemin entre les<br />

blocs de glace, s<strong>on</strong>t le plus souvent fabriquées en acier<br />

inoxydable. 75 % des pales produites par Aerodyn s<strong>on</strong>t<br />

en br<strong>on</strong>ze, les 25 % restants en acier inoxydable.

Exigences maximales en matière de qualité – l’état de<br />

surface est décisif<br />

Les exigences de qualité imposées par Aerodyn s<strong>on</strong>t<br />

très élevées. Le cahier des charges du client quant à la<br />

résistance et la forme est très sévère. Souvent, <strong>on</strong> exige<br />

même une rugosité Ra de 1,6. Le poids de chaque pale<br />

composant une même hélice doit à peine varier : pour<br />

les pales de 3,8 t<strong>on</strong>nes, la tolérance est de six kilos seulement<br />

et pour les navires très rapides, le poids ne doit<br />

pas différer de plus de 1 kilo. Des inspecteurs se rendent<br />

dans l’entreprise afin d’effectuer moyennant des audits<br />

indépendants la récepti<strong>on</strong> de chaque commande.<br />

Augmentati<strong>on</strong> de la productivité grâce à l’usinage avec<br />

des outils de CERATIZIT<br />

Au cours des dernières années, le service des<br />

ventes suédois et le segment « Énergie et transport » de<br />

CERATIZIT <strong>on</strong>t réalisé en étroite collaborati<strong>on</strong> de nom-<br />

TRILOGIE 1/3 « CONSTRUCTION NAVALE » : AERODYN<br />

breux projets ayant pour but l’augmentati<strong>on</strong> de la<br />

productivité chez Aerodyn. Depuis quelques mois par<br />

exemple, <strong>on</strong> a obtenu des résultats impressi<strong>on</strong>nants<br />

en utilisant les plaquettes -M31 CTC 5235 revêtues<br />

HyperCoat de CERATIZIT. « Avec les plaquettes CTC5235<br />

nous av<strong>on</strong>s pu augmenter la prof<strong>on</strong>deur de coupe<br />

de 50 % en doublant en même temps la durée de vie.<br />

Je crois qu’il n’est pas nécessaire d’entrer dans les<br />

détails, de tels résultats parlent d’eux-mêmes », dit avec<br />

satisfacti<strong>on</strong> Petri Piippo, chef de producti<strong>on</strong> d’Aerodyn.<br />

À la questi<strong>on</strong> de savoir quels s<strong>on</strong>t les points forts de<br />

CERATIZIT, Lars Anderss<strong>on</strong>, directeur gérant d’Aerodyn<br />

rép<strong>on</strong>d : « CERATIZIT se distingue par sa qualité, ses<br />

services et par la justesse de ses prix. De plus, nous<br />

appréci<strong>on</strong>s beaucoup la possibilité de passer des<br />

commandes en ligne à travers le « E-Techstore » de<br />

CERATIZIT ».<br />

Les pales d’hélice disposent d’un profil hydrodynamique et pèsent entre 80 kilos et 5 t<strong>on</strong>nes. Les hélices de navire devant se frayer un chemin entre les<br />

blocs de glace, s<strong>on</strong>t souvent fabriquées en acier inoxydable.<br />

09

TRILOGIE 2/3 « CONSTRUCTION NAVALE » : SCANA<br />

imp:act 01/08<br />

Arbres de moteurs en pleine mer.<br />

« Success story » d’un client CERATIZIT<br />

Scana mise sur la compétence de CERATIZIT dans la c<strong>on</strong>structi<strong>on</strong> navale<br />

2Qu’il s’agisse d’un pétrolier ou d’un navire de croisière<br />

de luxe, d’un yacht à moteur ou d’un ferry, tous ces bateaux<br />

<strong>on</strong>t une chose en commun : la force motrice est<br />

transmise à travers un arbre, du moteur à l’hélice.<br />

La fabricati<strong>on</strong> de ce type d’arbres c<strong>on</strong>stitue<br />

une spécialité du site de producti<strong>on</strong><br />

de Scana en Suède. Pour<br />

le tournage des arbres, Scana<br />

compte sur les plaquettes et les<br />

outils de CERATIZIT.<br />

10<br />

La société Scana Björneborg<br />

en Suède fait partie du groupe<br />

norvégien Scana Industrier<br />

ASA, fabricant de produits<br />

en acier dans les 5 secteurs in-<br />

dustriels suivants : énergie (composants<br />

pour générateurs et turbines),<br />

c<strong>on</strong>structi<strong>on</strong> navale (arbres et moyeux<br />

d’hélice), machines et transport (axes, accouplements<br />

et fourches pour chariots élévateurs), aciers<br />

(cylindres, composants et profils forgés) et produits<br />

pour l’industrie pétrolière (soupapes et éléments de<br />

c<strong>on</strong>nexi<strong>on</strong> pour plateformes de forage). Le groupe entier<br />

a un effectif de 1 850 pers<strong>on</strong>nes, d<strong>on</strong>t 320 sur le site<br />

de Björneborg.<br />

Plaquettes amovibles pour une clientèle internati<strong>on</strong>ale<br />

Le site de Björneborg témoigne d’une l<strong>on</strong>gue traditi<strong>on</strong><br />

de forgeage : en 1656, la première forge y fut c<strong>on</strong>struite.<br />

Scana Björneborg dispose d’une aciérie, d’une<br />

Pour le tournage des arbres (celui de la photo a une l<strong>on</strong>gueur de<br />

25 mètres), Scana compte sur les plaquettes et les outils de CERATIZIT.<br />

forge dotée d’une presse de 3 600/4 500 t<strong>on</strong>nes, d’une<br />

installati<strong>on</strong> de traitement thermique et d’un atelier<br />

équipé de machines pour l’ébauche et la finiti<strong>on</strong>. Chaque<br />

année, <strong>on</strong> y fabrique envir<strong>on</strong> 2 500 produits pour<br />

des clients comme ABB, Siemens, Rolls Royce, DEW,<br />

Wärtsilä, Metso et Shell. Pour le tournage des arbres,<br />

Scana utilise des plaquettes amovibles et des outils de<br />

l’expert du carbure CERATIZIT.<br />

L’ébauche d’un arbre d’hélice dure entre 15 et 30 heures.

TRILOGIE 2/3 « CONSTRUCTION NAVALE » : SCANA<br />

Interview avec Magnus Dåverhög, ingénieur resp<strong>on</strong>sable de<br />

la producti<strong>on</strong> et des processus de fabricati<strong>on</strong> chez Scana :<br />

En quelle matière s<strong>on</strong>t fabriqués les arbres ?<br />

M. Dåverhög : « Les arbres s<strong>on</strong>t en acier. L’alliage est<br />

adapté en f<strong>on</strong>cti<strong>on</strong> de l’applicati<strong>on</strong> et des exigences<br />

imposées. Chaque produit que nous fabriqu<strong>on</strong>s est<br />

d<strong>on</strong>c unique ».<br />

Où achetez-vous l’acier ?<br />

M. Dåverhög : « Nous achet<strong>on</strong>s dans un ray<strong>on</strong> de 150 km<br />

des ribl<strong>on</strong>s d’acier que nous f<strong>on</strong>d<strong>on</strong>s nous-mêmes. S<strong>on</strong>t<br />

également recyclés les déchets produits chez nous lors<br />

du sciage ou de l’usinage. L’atelier des matières premières<br />

traite envir<strong>on</strong> 80 000 t<strong>on</strong>nes d’acier par an. Nous<br />

av<strong>on</strong>s 100 nuances différentes d’acier ».<br />

Quelle quantité de copeaux est générée par mois ?<br />

M. Dåverhög : « Cela dépend des pièces que nous<br />

usin<strong>on</strong>s. En moyenne, ce s<strong>on</strong>t autour de 1 000 t<strong>on</strong>nes<br />

par mois ».<br />

Combien de temps dure en moyenne l’usinage d’un<br />

arbre ?<br />

Dåverhög : « Après forgeage, les arbres s<strong>on</strong>t d’abord<br />

exposés au traitement thermique et ensuite transportés<br />

vers l’atelier machines. Normalement, il suffit de réaliser<br />

l’ébauche qui dure entre 15 et 30 heures. Mais si l’arbre<br />

doit être soumis à des opérati<strong>on</strong>s de finiti<strong>on</strong> (comme<br />

c’est le cas des arbres d’hélice), il faut compter plusieurs<br />

centaines d’heures ».<br />

Quelles s<strong>on</strong>t les particularités de cet usinage ?<br />

M. Dåverhög : « Nous fabriqu<strong>on</strong>s des arbres d<strong>on</strong>t la l<strong>on</strong>gueur<br />

peut aller jusqu’à 25 mètres et le diamètre jusqu’à<br />

deux mètres. Tous ces arbres s<strong>on</strong>t fabriqués par le<br />

Magnus Dåverhög, ingénieur resp<strong>on</strong>sable de la producti<strong>on</strong> et des<br />

processus de fabricati<strong>on</strong> chez Scana.<br />

procédé du forgeage sans matrice. Étant d<strong>on</strong>né que<br />

chaque arbre est unique, sa fabricati<strong>on</strong> peut être c<strong>on</strong>sidérée<br />

comme une activité à faç<strong>on</strong>. Plusieurs années<br />

s<strong>on</strong>t nécessaires pour former un b<strong>on</strong> opérateur ma-<br />

chine capable d’exécuter fiablement les opérati<strong>on</strong>s de<br />

tournage et de fraisage. Nous sommes d<strong>on</strong>c très fiers de<br />

pouvoir nous appuyer sur plus de 350 ans d’expérience<br />

sur le site de Björneborg ».<br />

Comment voyez-vous la coopérati<strong>on</strong> entre Scana et<br />

CERATIZIT ?<br />

M. Dåverhög : « Nous nous efforç<strong>on</strong>s sans cesse d’optimiser<br />

nos processus. Dans ce c<strong>on</strong>texte, les outils utilisés<br />

dans l’atelier représentent un domaine fort intéressant.<br />

Nous essay<strong>on</strong>s de travailler en étroite coopérati<strong>on</strong> avec<br />

quelques entreprises ; CERATIZIT est l’une d’entre elles.<br />

CERATIZIT met toujours à notre dispositi<strong>on</strong> des outils à la<br />

pointe de la technologie ».<br />

Scana Björneborg a une l<strong>on</strong>gue expérience dans la fabricati<strong>on</strong> de produits l<strong>on</strong>gs. La première forge y fut c<strong>on</strong>struite en 1656.<br />

11

12<br />

TRILOGIE 3/3 « CONSTRUCTION NAVALE » : OUTOKUMPU<br />

Un p<strong>on</strong>t jeté vers le m<strong>on</strong>de<br />

grâce à CERATIZIT<br />

imp:act 01/08<br />

L’expert du carbure CERATIZIT aide dans l’usinage des aciers inoxydables<br />

destinés à la c<strong>on</strong>structi<strong>on</strong> de supertankers et de p<strong>on</strong>ts<br />

L’acier inoxydable est une matière difficile à usiner. Il<br />

possède une faible c<strong>on</strong>ductivité thermique et un taux<br />

d’écrouissage relativement élevé, est tenace et a<br />

tendance au collage. Par c<strong>on</strong>séquent s<strong>on</strong> usinabilité est<br />

quatre fois moins b<strong>on</strong>ne que celle de l’acier de décolletage.<br />

Un grand défi à relever, comme l’illustre l’exemple<br />

du groupe Outokumpu, client de CERATIZIT implanté à<br />

Degerfors (Suède).<br />

Grâce à ses propriétés remarquables, l’acier inoxydable<br />

est très demandé. Cette matière est caractérisée<br />

par s<strong>on</strong> esthétique, sa résistance à la corrosi<strong>on</strong> et s<strong>on</strong><br />

recyclage à 100 %. Les applicati<strong>on</strong>s principales s<strong>on</strong>t<br />

les produits grands publics (33 %), les installati<strong>on</strong>s industrielles<br />

(26 %) et les transports (16 %). L’acier inoxydable<br />

c<strong>on</strong>tient au moins entre 10,5 et 13 % de chrome. Grâce<br />

à cette teneur, il se crée à la surface de la matière une<br />

dense couche passive auto-protectrice d’oxyde de<br />

chrome. L’acier inoxydable est principalement utilisé<br />

dans les secteurs où la propreté et l’hygiène s<strong>on</strong>t d’une<br />

importance capitale, car il est résistant à l’eau, à la<br />

vapeur, à l’humidité, au sel, aux acides alimentaires,<br />

mais aussi aux acides organiques et anorganiques.<br />

Savoir-faire pour la c<strong>on</strong>structi<strong>on</strong> de p<strong>on</strong>ts high-tech<br />

Le groupe Outokumpu réalise avec un effectif m<strong>on</strong>dial<br />

de 8 000 pers<strong>on</strong>nes un chiffre d’affaires de six<br />

milliards d’euros. La visi<strong>on</strong> du groupe est de<br />

devenir le numéro un inc<strong>on</strong>testé dans le<br />

domaine des aciers inoxydables.<br />

3<br />

Sur le site de producti<strong>on</strong> d’Outokumpu<br />

à Degerfors, s<strong>on</strong>t fabriqués<br />

avant tout des produits plats<br />

et des produits l<strong>on</strong>gs en acier<br />

inoxydable. « Notre gamme<br />

de produits est très vaste et le<br />

nombre d’applicati<strong>on</strong>s possibles<br />

est presque illimité », explique<br />

Anders Finnås, « Business Develop-<br />

ment Manager ». Une spécialité<br />

du groupe est la c<strong>on</strong>structi<strong>on</strong> de navires<br />

et de p<strong>on</strong>ts. En effet, Outokumpu<br />

fabrique des tôles pour le revêtement intérieur<br />

de supertankers transportant des produits chimiques.<br />

Pour ce qui est de la c<strong>on</strong>structi<strong>on</strong> de p<strong>on</strong>ts high-tech,<br />

le groupe dém<strong>on</strong>tre s<strong>on</strong> savoir-faire dans la fabricati<strong>on</strong><br />

de tôles et d’éléments de structure en acier inoxydable.<br />

« Ici, l’aspect visuel et la résistance à la corrosi<strong>on</strong><br />

Sur le chantier du projet de prestige : le p<strong>on</strong>t de St<strong>on</strong>ecutters à H<strong>on</strong>g K<strong>on</strong>g.<br />

Un opérateur d’Outokumpu en train de c<strong>on</strong>trôler les outils de fraisage.<br />

jouent un rôle primordial. Un p<strong>on</strong>t en acier inoxydable<br />

n’est pas seulement intéressant du point de vue technique,<br />

il possède aussi une durée de vie plus l<strong>on</strong>gue et un<br />

esthétisme particulier », affirme Finnås.<br />

Le p<strong>on</strong>t de St<strong>on</strong>ecutters dans le port de H<strong>on</strong>g K<strong>on</strong>g : un<br />

projet de prestige<br />

À H<strong>on</strong>g K<strong>on</strong>g, la c<strong>on</strong>structi<strong>on</strong> d’un des p<strong>on</strong>ts à haubans<br />

les plus l<strong>on</strong>gs du m<strong>on</strong>de s’achève. Il est questi<strong>on</strong><br />

du p<strong>on</strong>t de St<strong>on</strong>ecutters. À partir de 2009, ce p<strong>on</strong>t-<br />

autoroute libérera le centre ville des cami<strong>on</strong>s portec<strong>on</strong>teneurs<br />

et représentera un accès important au port de<br />

H<strong>on</strong>g K<strong>on</strong>g. Le tablier aura une largeur de 51 mètres et se

composera dans chaque directi<strong>on</strong> de quatre voies et<br />

d’une bande d’arrêt d’urgence. La l<strong>on</strong>gueur totale du<br />

p<strong>on</strong>t atteindra 1 596 mètres et sa portée maximale sera<br />

de 1 018 mètres.<br />

Compte tenu du milieu marin et de forts vents d’ouragan<br />

habituels à H<strong>on</strong>g K<strong>on</strong>g, les 120 mètres supérieurs<br />

des pylônes d’une hauteur totale de 300 mètres s<strong>on</strong>t revêtus<br />

d’acier inoxydable duplex à haute résistance provenant<br />

d’Outokumpu. Ce groupe a fabriqué aussi bien<br />

les éléments du revêtement en acier inoxydable (au<br />

total 2 000 t<strong>on</strong>nes) que les ancrages des principaux<br />

câbles porteurs. Grâce à l’acier inoxydable duplex<br />

ce p<strong>on</strong>t ne nécessitera pas de travaux d’entretien<br />

pendant toute sa durée de vie.<br />

Plus que de simples tôles en acier inoxydable<br />

Outokumpu ne fournit pas seulement des tôles en acier<br />

inoxydable, mais assiste, ses clients, pour l’ensemble<br />

du projet, dans le choix des matières ainsi que dans les<br />

travaux de c<strong>on</strong>structi<strong>on</strong> et de c<strong>on</strong>cepti<strong>on</strong> et prépare<br />

les tôles de faç<strong>on</strong> idéale : un traitement optimal de la<br />

surface, des formes précises et des joints adaptés aux<br />

exigences des soudeurs.<br />

Exigences élevées imposées aux plaquettes de CERATIZIT<br />

Les plaquettes amovibles de CERATIZIT s<strong>on</strong>t utilisées<br />

chez Outokumpu dans la préparati<strong>on</strong> des joints. Avec<br />

Revêtement intérieur en acier inoxydable d’un supertanker pour le transport de produits chimiques.<br />

TRILOGIE 3/3 « CONSTRUCTION NAVALE » : OUTOKUMPU<br />

la nuance CTP2235 revêtue HyperCoat, Outokumpu<br />

fraise les profils les plus variés de joints. L’acier inoxydable<br />

est une matière difficile à usiner. Sa c<strong>on</strong>ductivité<br />

thermique atteint seulement un tiers de celle de l’acier<br />

de décolletage. C’est la rais<strong>on</strong> pour laquelle la chaleur<br />

générée au cours de l’usinage ne peut être évacuée<br />

de manière suffisante par les copeaux. De plus, s<strong>on</strong><br />

taux d’écrouissage est relativement élevé. Cela signifie<br />

qu’après une première passe, la matière est devenue<br />

plus dure en surface qu’auparavant, d’où une sollicitati<strong>on</strong><br />

de l’arête de coupe beaucoup plus importante lors<br />

de la deuxième passe. En outre, l’acier inoxydable est<br />

particulièrement tenace, a une tendance élevée au<br />

collage et une mauvaise formati<strong>on</strong> de copeaux. Ces<br />

facteurs f<strong>on</strong>t que s<strong>on</strong> usinabilité est quatre fois moins<br />

b<strong>on</strong>ne que celle de l’acier de décolletage. CERATIZIT<br />

a développé la plaquette amovible SEAN250616 à<br />

dessein pour Outokumpu et offre ainsi une soluti<strong>on</strong> sur<br />

mesure pour l’usinage des aciers inoxydables. Chez<br />

Outokumpu, cette plaquette est utilisée sur une fraise à<br />

rives, l’outil idéal pour usiner une telle matière. Dans ce<br />

c<strong>on</strong>texte, il faut veiller à un très b<strong>on</strong> serrage, un faible<br />

porte-à-faux et un petit ray<strong>on</strong> de pointe afin de réduire<br />

les vibrati<strong>on</strong>s et les efforts de coupe. S<strong>on</strong>t recommandées<br />

des prof<strong>on</strong>deurs de coupe suffisantes de sorte que<br />

les arêtes soient le moins possible en prise avec la couche<br />

écrouie dure lors de la passe suivante.<br />

13

MaxiMill 211 – 4 puissances<br />

1 : Gain de temps, 2 : Gain de performance,<br />

3 : Gain de durée de vie, 4 : Gain de qualité.<br />

MaxiMill 211 avec revêtement HyperCoat pour un fraisage<br />

éc<strong>on</strong>omique - une partie que vous gagnerez !

Nouveauté m<strong>on</strong>diale : usinage<br />

des jantes en aluminium<br />

désormais sans arrosage<br />

Profitez des potentiels d’éc<strong>on</strong>omie grâce à la nouvelle unité de<br />

refroidissement MAC de CERATIZIT !<br />

Une des spécialités de l’expert du carbure CERATIZIT est<br />

l’usinage des jantes en aluminium. L’unité de refroidissement<br />

MAC récemment développée permet désormais<br />

l’usinage complètement à sec des jantes, sans nécessité<br />

de modifier la machine. De cette manière, CERATIZIT est<br />

à même d’aider encore une fois les sous-traitants de l’industrie<br />

automobile en termes de réducti<strong>on</strong> des coûts.<br />

Dans l’usinage des jantes en aluminium, l’arrosage traditi<strong>on</strong>nel<br />

par liquides de coupe est très coûteux. Ce n’est<br />

pas seulement le recyclage des copeaux c<strong>on</strong>taminés,<br />

mais aussi le lubrifiant, à lui seul, qui pèse de plus en plus<br />

lourd sur les coûts. Entre quatre et six kilos de copeaux s<strong>on</strong>t<br />

générés lors de l’usinage d’une jante. Les coûts de recyclage<br />

s’élèvent à envir<strong>on</strong> 20 cents par kilo, d<strong>on</strong>c à envir<strong>on</strong><br />

un euro par jante. En adoptant l’usinage à sec au lieu<br />

de celui sous arrosage pour des dizaines de milliers de jantes,<br />

le potentiel d’éc<strong>on</strong>omie inhérent est énorme. Grâce<br />

à la nouveauté m<strong>on</strong>diale MAC, les fabricants de jantes<br />

parviennent à éc<strong>on</strong>omiser cet argent et à optimiser leurs<br />

rendements tout en se distinguant de leurs c<strong>on</strong>currents.<br />

Une inventi<strong>on</strong> raffinée : l’unité MAC refroidit par l’effet<br />

Joule-Thoms<strong>on</strong><br />

« Sur le marché, il y avait déjà différents systèmes externes<br />

de refroidissement par air, mais les résultats obtenus<br />

n’étaient guère satisfaisants. La buse était trop éloignée<br />

de l’outil, par c<strong>on</strong>séquent il y avait une perte d’air froid »,<br />

explique Michael Steiner, resp<strong>on</strong>sable du développement<br />

de la nouvelle unité de refroidissement MAC de CERATIZIT.<br />

Le département de recherche et développement de<br />

CERATIZIT a pu résoudre ce problème par l’unité de refroidissement<br />

MAC. Dans la soluti<strong>on</strong> de CERATIZIT, elle est<br />

intégrée dans l’outil. L’air comprimé généré dans la machine<br />

est c<strong>on</strong>duit à travers l’outil pour s’engouffrer dans<br />

l’unité MAC où il est refroidi sous un effet physique (effet<br />

Joule-Thoms<strong>on</strong>) afin d’atteindre une température au-dessous<br />

de zéro degré. Ensuite, cet air froid est envoyé sur la<br />

plaquette amovible et sur la pièce à usiner.<br />

Sous l’effet Joule-Thoms<strong>on</strong>, l’air est divisé en une partie<br />

chaude et une partie froide (en f<strong>on</strong>cti<strong>on</strong> du réglage).<br />

L’air froid sort par l’avant au niveau de la plaquette, l’air<br />

chaud en revanche sort par des orifices latéraux de l’outil.<br />

La température de l’air arrivant sur l’arête de coupe est<br />

d<strong>on</strong>c au-dessous de zéro degré et refroidit par c<strong>on</strong>séquent<br />

MAC<br />

efficacement la pièce et l’outil. S<strong>on</strong>t indispensables une<br />

pressi<strong>on</strong> d’envir<strong>on</strong> six bars et une capacité d’aspirati<strong>on</strong><br />

de 400 l/min.<br />

L’air froid diminue la température des copeaux ainsi que<br />

de l’outil et réduit ou évite la tendance au collage de<br />

l’aluminium. L’intensité du refroidissement dépend, entre<br />

autres, de la quantité d’air acheminée, de la température<br />

d’entrée, de la qualité d’air et du réglage de l’unité<br />

de refroidissement MAC.<br />

Le programme CERATIZIT pour l’usinage à sec<br />

Actuellement, pour l’usinage à sec des jantes en aluminium<br />

s<strong>on</strong>t disp<strong>on</strong>ibles les nuances de carbure suivantes :<br />

• CTP4115 (nuance revêtue PVD à base de TiAlN ; K10)<br />

• CTD4110 (nuance PCD à grain moyen à fin ; DP-K01)<br />

La nuance CTP4115 dispose d’un revêtement PVD éprouvé,<br />

à excellentes propriétés anti-fricti<strong>on</strong> et excelle notamment<br />

dans l’usinage des alliages d’aluminium à faible<br />

teneur en silicium (Si ≤ 3 %) en présence d’une forte tendance<br />

à la formati<strong>on</strong> d’arête rapportée.<br />

La nuance CTD4110 est caractérisée par le matériau de<br />

coupe extrêmement dur PCD (diamant polycristallin) et se<br />

distingue par sa résistance élevée à l’abrasi<strong>on</strong> et sa l<strong>on</strong>gue<br />

durée de vie. Cette nuance est particulièrement adaptée<br />

aux alliages d’aluminium à teneur élevée en silicium<br />

(Si ≥ 12 %), au tournage de superfiniti<strong>on</strong> ainsi qu’à l’usinage<br />

de jantes et composants de grande qualité en aluminium.<br />

Grâce à la nouveauté m<strong>on</strong>diale MAC de CERATIZIT, les fabricants de<br />

jantes parviennent à éc<strong>on</strong>omiser beaucoup d’argent car ils peuvent<br />

ren<strong>on</strong>cer à l’usinage coûteux sous arrosage.<br />

15

16<br />

METALDYNE INDIA<br />

imp:act 01/08<br />

Reportage effectué chez<br />

Metaldyne India, sous-traitant de<br />

l’industrie automobile<br />

S. Sabherwal, directeur-gérant de Metaldyne : « CERATIZIT ne vend pas<br />

des produits de masse mais de l’ingénierie ».<br />

« Metaldyne croit en la force des individus et de leurs<br />

idées », c’est ainsi que Tim Leuliette, président du<br />

C<strong>on</strong>seil d’administrati<strong>on</strong> de Metaldyne, résume la<br />

philosophie de s<strong>on</strong> entreprise. Metaldyne est un des plus<br />

importants fabricants de composants destinés à l’industrie<br />

automobile tels que moteur, transmissi<strong>on</strong>s et châssis.<br />

Depuis 2003, Metaldyne est client de CERATIZIT India.<br />

Metaldyne fournit des composants de qualité pour<br />

les marques Ford, H<strong>on</strong>da, Renault-Nissan, Toyota et<br />

Daimler-Chrysler. Avec un effectif m<strong>on</strong>dial de plus de 6 500<br />

pers<strong>on</strong>nes, la société réalise un chiffre d’affaires dépassant<br />

les deux milliards de dollars. La gamme de produits comprend<br />

des amortisseurs, des éléments d’échappement,<br />

des pompes et des composants pour embrayages et<br />

différentiels ainsi que des éléments de suspensi<strong>on</strong>.<br />

Volants d’inertie pour cami<strong>on</strong>s et amortisseurs pour<br />

voitures particulières<br />

330 pers<strong>on</strong>nes travaillent sur le site de Metaldyne à<br />

Jamshedpur (Inde), où l’<strong>on</strong> fabrique avant tout des volants<br />

d’inertie pour cami<strong>on</strong>s et des amortisseurs pour voitures<br />

particulières. Les produits arrivant chez Metaldyne<br />

sous forme de pièces moulées s<strong>on</strong>t usinés sur place avec<br />

des outils de CERATIZIT. Metaldyne fabrique envir<strong>on</strong> 4 500<br />

volants d’inertie par mois. L’usinage d’un volant d’inertie<br />

dure 13 minutes. En utilisant la plaquette de tournage<br />

CNMG120408 / 12EN TFQ dans la nuance CTC1110 de<br />

CERATIZIT, Metaldyn parvient à usiner jusqu’à 30 volants<br />

par arête.<br />

Envir<strong>on</strong> 25 000 « dampolators » (une espèce d’amortis-<br />

seur et d’isolateur combiné) s<strong>on</strong>t fabriqués par mois à<br />

Jamshedpur. Un « dampolator » ressemble à une un<br />

anneau capable de réduire les vibrati<strong>on</strong>s sur le vilebrequin<br />

en présence de vitesses de rotati<strong>on</strong> aussi bien<br />

basses qu’élevées. Afin de réaliser l’ébauche, six opérati<strong>on</strong>s<br />

s<strong>on</strong>t requises où s<strong>on</strong>t utilisées, entre autres, les<br />

plaquettes dans les nuances CTC1135 et CTC1125<br />

L‘usinage d’un élément d’amortisseur ne dure que<br />

quatre minutes. Ce temps d’usinage très réduit n’est<br />

possible que grâce aux durées de vie relativement<br />

l<strong>on</strong>gues des plaquettes : jusqu’à 270 pièces par arête<br />

(nuance CTC1125) en dressage de face et 90 composants<br />

par arête (nuance CTC1135) en tournage de finiti<strong>on</strong>.<br />

Opérateur Metaldyne en train de réaliser l’équilibrage d’un volant d’inertie.<br />

Après usinage du volant d’inertie, l’anneau extérieur est m<strong>on</strong>té.

Interview avec Sanjay<br />

Sabherwal, directeur-gérant<br />

de Metaldyne India<br />

M<strong>on</strong>sieur Sabherwal, quelle est la caractéristique principale<br />

de l’industrie en Inde ?<br />

S. Sabherwal : « Moi, je dirais la vitesse. En 1991, il fallait<br />

attendre trois semaines pour obtenir un raccordement<br />

téléph<strong>on</strong>ique. Actuellement, envir<strong>on</strong> six milli<strong>on</strong>s de<br />

c<strong>on</strong>trats de téléph<strong>on</strong>ie portable s<strong>on</strong>t signés par mois.<br />

C’est la rais<strong>on</strong> pour laquelle l’Inde dispose d’un réseau<br />

de télécommunicati<strong>on</strong> beaucoup plus moderne que<br />

les États-Unis. La mobilité augmente et par c<strong>on</strong>séquent<br />

les transports se développent. Nous propos<strong>on</strong>s tant de<br />

vols que nous ne sommes plus à même de former suffisamment<br />

de pilotes nati<strong>on</strong>aux. Nous sommes d<strong>on</strong>c obligés<br />

d’embaucher de nombreux pilotes étrangers ».<br />

L’industrie automobile croît incroyablement vite, aussi<br />

en Inde. À titre d’exemple, <strong>on</strong> peut citer la Nano, la voiture<br />

la moins chère du m<strong>on</strong>de, fabriquée par Tata qui<br />

vient d’être lancée sur le marché. Quelles c<strong>on</strong>séquences<br />

cela a-t-il pour les sous-traitants de l’industrie automobile<br />

comme Metaldyne ?<br />

S. Sabherwal : « Pour nous, cela représente une énorme<br />

pressi<strong>on</strong> des prix. La réducti<strong>on</strong> des coûts c<strong>on</strong>stitue un<br />

processus c<strong>on</strong>tinu dans cette industrie où l’objectif est<br />

d’obtenir un nombre maximal de pièces usinées par minute.<br />

Aujourd’hui, il s’agit d’une fabricati<strong>on</strong> de quantités<br />

importantes : nous fabriqu<strong>on</strong>s 1,4 milli<strong>on</strong>s de voitures et<br />

500 000 cami<strong>on</strong>s par an. Ces quantités exigent évidemment<br />

une approche différente pour la producti<strong>on</strong> ».<br />

Éléments d’amortisseurs pour voitures particulières avant usinage.<br />

METALDYNE INDIA<br />

Sanjay Sabherwal, directeur-gérant de Metaldyne India.<br />

Quel rôle la qualité joue-t-elle ?<br />

S. Sabherwal : « La qualité va de soi. Les clients s’intéressent<br />

davantage à la sécurité et à la fiabilité des processus<br />

».<br />

CERATIZIT est votre partenaire préféré en matière de<br />

soluti<strong>on</strong>s d’outils. Par quoi CERATIZIT se différencie-t-il ?<br />

S. Sabherwal : « CERATIZIT ne vend pas des pièces de<br />

masse, mais de l’ingénierie et c’est ce d<strong>on</strong>t nous av<strong>on</strong>s<br />

besoin. Nos clients payent pour des produits exigeants<br />

en matière de développement et à forte valeur ajoutée,<br />

c’est pourquoi nous mis<strong>on</strong>s sur le développement.<br />

CERATIZIT propose d’excellentes soluti<strong>on</strong>s permettant<br />

de réaliser des vitesses de coupe maximales avec les<br />

meilleures avances et au prix le plus bas. Un autre avantage<br />

de CERATIZIT est l’engagement impressi<strong>on</strong>nant, la<br />

base d’une relati<strong>on</strong> d’affaires privilégiée ».<br />

17

18<br />

USINAGE DE VILEBREQUINS CHEZ AUDI HUNGARIA<br />

Usinage de vilebrequins<br />

avec des plaquettes faites<br />

sur mesure de CERATIZIT<br />

Reportage réalisé chez Audi Hungaria, client de CERATIZIT<br />

5 500 pers<strong>on</strong>nes travaillent chez AUDI HUNGARIA MOTOR<br />

Kft. à Györ (H<strong>on</strong>grie). On y fabrique les moteurs pour les<br />

marques Audi, VW, Skoda et Seat, distribuées par le groupe<br />

Volkswagen. À Gyor, <strong>on</strong> assemble les modèles Audi TT<br />

Coupé et Roadster, et à l’avenir également les cabriolets<br />

Audi A3. En 2006, plus de 23 500 automobiles et envir<strong>on</strong><br />

deux milli<strong>on</strong>s de moteurs s<strong>on</strong>t sortis des chaînes de fabricati<strong>on</strong><br />

de ce site. Audi Hungaria est d<strong>on</strong>c le deuxième<br />

exportateur en H<strong>on</strong>grie. Pour l’usinage de vilebrequins,<br />

Audi Hungaria mise sur la technologie et l’expérience de<br />

l’expert du carbure CERATIZIT.<br />

Avec Audi <strong>on</strong> associe aussi bien des prestati<strong>on</strong>s technologiques<br />

haut de gamme que la politique c<strong>on</strong>séquente de<br />

la marque commerciale aux quatre anneaux. Bref, dans<br />

le m<strong>on</strong>de automobile, Audi occupe l’une des meilleures<br />

places. Il lui paraît d<strong>on</strong>c logique de se fournir chez<br />

CERATIZIT, le leader technologique dans le domaine des<br />

matériaux durs destinés à l‘Usure et à la Coupe.<br />

L’usinage de vilebrequins chez Audi<br />

Depuis 1994, la société Audi Hungaria Motor Kft. est implantée<br />

dans la banlieue de Györ, une petite ville de<br />

130 000 habitants, située à 45 km de la fr<strong>on</strong>tière austroh<strong>on</strong>groise.<br />

Audi a choisi ce site pour différentes rais<strong>on</strong>s :<br />

la desserte logistique est très b<strong>on</strong>ne, les sous-traitants,<br />

présents dans un ray<strong>on</strong> de 50 km, s<strong>on</strong>t compétitifs, le<br />

grand hall de 100 000 m 2 existait déjà et de nombreuses<br />

pers<strong>on</strong>nes dans cette régi<strong>on</strong> parlent très bien l’allemand.<br />

De plus, l’université technique de Györ assure la formati<strong>on</strong><br />

d’ingénieurs qualifiés et d’une main d’œuvre spécialisée.<br />

Les vilebrequins étant soumis à d’énormes forces, une<br />

précisi<strong>on</strong> maximale est exigée lors de leur fabricati<strong>on</strong><br />

Dans le département de la fabricati<strong>on</strong> de moteurs<br />

d’Audi Hungaria Motor Kft, Zoltán Szathmári est chargé<br />

de la planificati<strong>on</strong> de la fabricati<strong>on</strong> et de la technologie<br />

des outils. Il travaille en étroite collaborati<strong>on</strong> avec les<br />

attachés technico-commerciaux et le département de<br />

recherche et de développement de CERATIZIT. S<strong>on</strong> principal<br />

interlocuteur sur place est Barnabás Deri, chef des<br />

ventes de CERATIZIT Hungaria.<br />

Z. Szathmári nous guide à travers les ateliers de producti<strong>on</strong><br />

comprenant des halls lumineux hauts de plaf<strong>on</strong>d<br />

où se trouvent trois lignes de producti<strong>on</strong> extrêmement<br />

imp:act 01/08<br />

l<strong>on</strong>gues, ultramodernes et complètement automatisées.<br />

Chez Audi en H<strong>on</strong>grie, tout est très propre et le pers<strong>on</strong>nel<br />

visiblement fier de pouvoir travailler ici.<br />

Dans l’usinage de vilebrequins, Audi Hungaria utilise sept<br />

types différents de plaquettes amovibles de CERATIZIT.<br />

Ces plaquettes représentent des soluti<strong>on</strong>s spécifiques<br />

que CERATIZIT a développées c<strong>on</strong>jointement avec le fabricant<br />

de machines GFM. Cela demande une précisi<strong>on</strong><br />

maximale. Zoltán Szathmári explique : « Le vilebrequin<br />

c<strong>on</strong>stitue un élément essentiel du moteur. Il transforme<br />

le mouvement linéaire généré en un mouvement rotatif<br />

et est soumis à d’énormes forces. Ici, nous fabriqu<strong>on</strong>s six<br />

types de vilebrequins différents. Les vilebrequins arrivent<br />

chez nous sous forme de pièces forgées. Avant usinage,<br />

un vilebrequin destiné à un moteur 3.0 TDI pèse 26 kilos et<br />

après usinage encore 18 kilos ».<br />

Un opérateur Audi en train de dém<strong>on</strong>ter une fraise à tourill<strong>on</strong>ner. Après<br />

avoir usiné envir<strong>on</strong> 250 vilebrequins, il faut retourner les plaquettes de<br />

la fraise.<br />

Avant usinage, un vilebrequin destiné à un moteur 3.0 TDI pèse 26 kilos<br />

et après usinage encore 18 kilos.

M<strong>on</strong>sieur Szathmári, qu’est-ce qui importe dans l’usinage<br />

de vilebrequins ?<br />

Z. Szathmári : « Deux tiers de la producti<strong>on</strong> c<strong>on</strong>cernent<br />

le moteur 3.0 TDI d<strong>on</strong>t le vilebrequin est fabriqué en<br />

42CrMoS4. S<strong>on</strong> pré-usinage représente une tâche difficile<br />

puisqu‘il s’agit d’une matière ultrarésistante à la<br />

limite de l’usinage « dur ». La croûte de forgeage use<br />

complètement les outils ».<br />

Qu’est-ce que cela signifie pour les outils ?<br />

Z. Szathmári : « Le vilebrequin brut est ovalisé, les caractéristiques<br />

de sa structure varient d’un endroit à l’autre<br />

et la surface n’est pas homogène. Cela implique une<br />

charge importante et irrégulière pour la plaquette ».<br />

Quelle est la durée de vie d’une plaquette amovible ?<br />

Z. Szathmári : « Lors du pré-usinage (pré-fraisage de<br />

paliers) les plaquettes amovibles s<strong>on</strong>t m<strong>on</strong>tées dans une<br />

KURBELWELLENBEARBEITUNG BEI AUDI UNGARN<br />

Trois lignes de producti<strong>on</strong> ultramodernes et complètement automatisées, installées dans le hall gigantesque de 100 000 m 2 .<br />

Interview avec Zoltán Szathmári, resp<strong>on</strong>sable de la<br />

planificati<strong>on</strong> de la fabricati<strong>on</strong> et de la technologie<br />

des outils chez Audi Hungaria<br />

fraise annulaire ou une fraise disque. Après avoir usiné<br />

envir<strong>on</strong> 250 vilebrequins, il faut retourner les plaquettes<br />

de la fraise ».<br />

Comment voyez-vous la coopérati<strong>on</strong> avec CERATIZIT ?<br />

Z. Szathmári : « Nous travaill<strong>on</strong>s avec CERATIZIT depuis<br />

quatre ans et notre communicati<strong>on</strong> est très ouverte ;<br />

nous n’av<strong>on</strong>s pas de secrets. Pour chaque nouveau<br />

développement, nous sommes informés de toute améliorati<strong>on</strong><br />

effectuée. CERATIZIT optimise sans cesse et<br />

est c<strong>on</strong>scient que la stagnati<strong>on</strong> est dangereuse, car la<br />

pressi<strong>on</strong> est énorme : chaque année, est lancé un appel<br />

d’offres pour l’équipement en outils des machines ;<br />

chaque année, s<strong>on</strong>t développées de nouvelles procédures<br />

d’essai auxquelles CERATIZIT doit se soumettre et<br />

pour lesquelles le groupe doit dém<strong>on</strong>trer ses compétences.<br />

Depuis quatre ans, avec beaucoup de succès ».<br />

19

20<br />

USINAGE DE VILEBREQUINS CHEZ AUDI HUNGARIA<br />

Interview avec László Janó,<br />

segment de produits V6,<br />

ateliers d’usinage chez<br />

Audi Hungaria<br />

M<strong>on</strong>sieur Janó, combien de temps dure l’usinage d’un<br />

vilebrequin ?<br />

L. Janó : « Il y a plusieurs faç<strong>on</strong>s de le mesurer. On peut<br />

dire que toutes les 49 sec<strong>on</strong>des, un vilebrequin fini sort<br />

en fin de ligne. Cela corresp<strong>on</strong>d au temps de cycle de<br />

la ligne ».<br />

Quelle est l’importance des outils dans cette ligne de<br />

producti<strong>on</strong> ?<br />

L. Janó : « Les outils s<strong>on</strong>t extrêmement importants car<br />

cette ligne est très complexe et flexible. Les investissements<br />

pour une telle ligne s<strong>on</strong>t par exemple trois fois<br />

plus élevés que ceux d’une ligne de producti<strong>on</strong> pour<br />

culasses. Un procédé d’usinage si complexe exige une<br />

grande fiabilité du processus. Dans la chaîne de fabricati<strong>on</strong><br />

automatisée, les durées de vie doivent rester<br />

c<strong>on</strong>stamment au plus haut niveau. Étant d<strong>on</strong>né que 65 %<br />

des coûts retombent sur les outils, ceux-ci jouent d<strong>on</strong>c<br />

un rôle très important ».<br />

Quel est le nombre de rebuts ?<br />

L. Janó : « Les tolérances appliquées à un vilebrequin s<strong>on</strong>t<br />

très étroites. Toute la ligne y est adaptée et optimisée en<br />

permanence. Les c<strong>on</strong>trôles de qualité s<strong>on</strong>t également<br />

très nombreux, pour le moteur 3.0 TDI par exemple, le<br />

c<strong>on</strong>trôle de fissures est réalisé à 100 %. Ce qui compte<br />

pour moi, c’est la qualité du produit fini et n<strong>on</strong> pas le<br />

nombre de pièces défectueuses. En quatre ans, <strong>on</strong> ne<br />

Patrick Zobl, chef de produit chez CERATIZIT,<br />

décrit en détail l’usinage de vilebrequins<br />

Technique du fraisage de vilebrequins<br />

• Vitesses de coupe élevées (jusqu’à 260 m/min)<br />

• Train de fraises disques aux diamètres compris<br />

entre 350 mm et 750 mm<br />

• Usinage à sec, entraînant des c<strong>on</strong>traintes thermiques<br />

importantes pour le matériau de coupe<br />

• Grand nombre de dents des fraises disques<br />

(de 40 à plus de 200 dents)<br />

• Les paliers s<strong>on</strong>t usinés simultanément par deux<br />

fraises disques.<br />

• Faible stabilité d’usinage en rais<strong>on</strong> de la l<strong>on</strong>gueur<br />

et du diamètre plutôt petit du vilebrequin<br />

imp:act 01/08<br />

László Janó, segment de produits V6, avec un vilebrequin Audi fini.<br />

nous a retourné que deux vilebrequins pour des rais<strong>on</strong>s<br />

de défauts de matière et n<strong>on</strong> de défauts d’usinage ».<br />

Quelle charge peut supporter un vilebrequin ?<br />

L. Janó : « Je ne peux pas vous d<strong>on</strong>ner un chiffre exact,<br />

mais en règle générale, <strong>on</strong> peut dire que le vilebrequin<br />

doit pouvoir supporter trois fois la charge que l’<strong>on</strong> exige<br />

du moteur ».<br />

Exigences imposées aux plaquettes de CERATIZIT<br />

• Grande résistance aux chocs thermiques<br />

• Qualité c<strong>on</strong>stante du matériau de coupe, d’où une<br />

fiabilité du processus<br />

• Excellente durée de vie, d’où de faibles coûts de<br />

changements d’outils<br />

• Surface lisse, d’où une chaleur de fricti<strong>on</strong> et une<br />

usure moindres<br />

Matières utilisées pour vilebrequins<br />

• F<strong>on</strong>tes pour moteurs soumis à de faibles sollicitati<strong>on</strong>s<br />

• Aciers alliés (Cr, Ni, Mo) à grande résistance<br />

pour moteurs soumis à des sollicitati<strong>on</strong>s plus<br />

importantes ou pour réducti<strong>on</strong> du poids

USINAGE DE VILEBREQUINS CHEZ AUDI HUNGARIA<br />

AUDI HUNGARIA MOTOR à Györ, H<strong>on</strong>grie : En 2006, plus de 23 500 automobiles et envir<strong>on</strong> deux milli<strong>on</strong>s de moteurs s<strong>on</strong>t sortis des chaînes de fabricati<strong>on</strong> de ce site.<br />

Caractéristiques des plaquettes de CERATIZIT<br />

• La géométrie de la plaquette amovible résulte en grande<br />

partie du profil du vilebrequin.<br />

• CERATIZIT détermine le matériau de coupe à utiliser et<br />

la géométrie de l’arête.<br />

Étapes de fabricati<strong>on</strong> d’un vilebrequin<br />

a. Pré-usinage<br />

1. Mise à la l<strong>on</strong>gueur et centrage<br />

2. Usinage intérieur et extérieur des paliers et des manet<strong>on</strong>s<br />

3. Tournage des paliers et des extrémités<br />

4. Ébavurage<br />

5. Perçage par forets l<strong>on</strong>gs en carbure m<strong>on</strong>obloc<br />

b. Trempe (par inducti<strong>on</strong>)<br />

c. Usinage<br />

1. Tournage dur<br />

2. Taraudage<br />

3. Taillage<br />

4. Rectificati<strong>on</strong> avec meule CBN<br />

5. C<strong>on</strong>trôle de criques par fluorescence<br />

6. Équilibrage dynamique<br />

7. Finiti<strong>on</strong> (polissage et rodage)<br />

d. C<strong>on</strong>trôle de qualité<br />

21

22<br />

LEICHT & MÜLLER, TECHNOLOGIE DE DÉCOUPAGE<br />

imp:act 01/08<br />

Pressi<strong>on</strong> élevée, vitesse<br />

importante et très haute précisi<strong>on</strong><br />

CERATIZIT est leader m<strong>on</strong>dial en matière de technologie pour l’industrie<br />

du découpage et du poinç<strong>on</strong>nage<br />

Au quotidien, nous av<strong>on</strong>s tous affaire aux pièces<br />

découpées, que se soient les fournitures pour meubles<br />

ou les chaînes pour scies à moteur, les produits de<br />

c<strong>on</strong>nectique pour ordinateurs, téléph<strong>on</strong>es portables,<br />

ou appareils électrodomestiques. Ces pièces découpées<br />

nous accompagnent dans la vie pratiquement<br />

toujours et partout. Sur le site de Reutte (Autriche),<br />

CERATIZIT fabrique des blocs d’érosi<strong>on</strong> et des pièces de<br />

forme suivant les plans des clients. L’entreprise Leicht &<br />

Müller Stanztechnik est un des clients CERATIZIT qui fait<br />

c<strong>on</strong>fiance à l’expert du carbure depuis de nombreuses<br />

années.<br />

Par « découpage » <strong>on</strong> entend la fabricati<strong>on</strong> de pièces<br />

plates ou coudées découpées dans des bandes de<br />

tôles ou feuillards moyennant une presse à découper<br />

et un outil de découpage. CERATIZIT fabrique des blocs<br />

d’érosi<strong>on</strong> et des pièces de forme en carbure à partir<br />

desquels le client produit des garnitures pour matrices<br />

et des poinç<strong>on</strong>s à l’aide de l’électroérosi<strong>on</strong> (par enf<strong>on</strong>çage<br />

ou au fil) ou par des procédés de rectificati<strong>on</strong>.<br />

Au cours des dernières années, le segment « Outils de<br />

découpage et de poinç<strong>on</strong>nage » de CERATIZIT a pris la<br />

positi<strong>on</strong> de leader sur le marché m<strong>on</strong>dial.<br />

L’histoire du succès de Leicht & Müller<br />

L’entreprise Leicht & Müller Stanztechnik produit des<br />

pièces découpées ainsi que des outils de découpage et<br />

de poinç<strong>on</strong>nage pour les équipements électriques dans<br />

le secteur automobile, pour les télécommunicati<strong>on</strong>s,<br />

la technique domestique et pour bien d’autres branches<br />

industrielles encore. Au mois de novembre 1984,<br />

cette entreprise a été f<strong>on</strong>dée par Heinz Leicht, c<strong>on</strong>tre-<br />

maître-outilleur, et par Klaus Müller, c<strong>on</strong>structeur d’outils,<br />

à Remchingen près de Pforzheim (Allemagne).<br />

Extrait de la gamme de produits de Leicht & Müller :<br />

chaque année, envir<strong>on</strong> un milliard de ce type de<br />

pièces s<strong>on</strong>t fabriquées.<br />

Leur objectif prioritaire était de compter un jour parmi<br />

les principaux outilleurs à l’échelle internati<strong>on</strong>ale.<br />

Dès la fin de l’année 1985, Leicht & Müller s’est lancée<br />

également dans la producti<strong>on</strong> de pièces découpées.<br />

En plus des effets de synergie, cette deuxième orientati<strong>on</strong><br />

stratégique a aussi généré des impulsi<strong>on</strong>s de croissance<br />

pour l’entreprise. Aujourd’hui, Leicht & Müller fabrique<br />

avec un effectif de 60 pers<strong>on</strong>nes sur 5 500 m² et à<br />

l’aide de 10 presses automatiques de découpage de la<br />

marque Bruderer (de 20 à 80 t<strong>on</strong>nes) envir<strong>on</strong> 1,3 milliard<br />

de pièces découpées par an.<br />

Installati<strong>on</strong>s ultra-modernes de découpage pour lames<br />

de rasoir<br />

Leicht & Müller est particulièrement fière du projet pour<br />

Gillette (groupe Procter & Gamble) : en coopérati<strong>on</strong><br />

avec d’autres entreprises, elle a développé une ligne<br />

de découpage automatique complexe pour l’usinage<br />

des lames de rasoir qui trouvent leur applicati<strong>on</strong> dans<br />

« Fusi<strong>on</strong> », dernier-né des produits Gillette. Les Américains<br />

<strong>on</strong>t invité Leicht & Müller à c<strong>on</strong>cevoir une technologie<br />

plus performante que l’ancienne.<br />

Entretemps, chez Leicht & Müller, trois lignes complètes<br />

de découpage <strong>on</strong>t été installées, adaptées pour la<br />

fabricati<strong>on</strong> en série et livrées à Gillette (deux à Bost<strong>on</strong><br />

aux États-Unis et une à Berlin). Les paramètres les plus<br />

importants pour les installati<strong>on</strong>s de découpage, qui<br />

comptent actuellement parmi les plus modernes, s<strong>on</strong>t<br />

un rendement nettement supérieur, 500 courses par<br />

minute, deux lames dotées respectivement de 13 points<br />

laser par course, un module de nettoyage, un système<br />

optique laser et une caméra intégrée dans l’outil de découpage.<br />

Par ailleurs, robotique et c<strong>on</strong>voyeurs à bande<br />

assurent la complète automatisati<strong>on</strong> du processus.

LEICHT & MÜLLER, TECHNOLOGIE DE DÉCOUPAGE<br />

Interview avec le quatuor dirigeant de Leicht & Müller<br />

Chez Leicht & Müller, la jeune générati<strong>on</strong> est prête à<br />

entrer en acti<strong>on</strong>. Les fils Timo Leicht et Marco Müller <strong>on</strong>t<br />

tous les deux suivi une excellente formati<strong>on</strong>. Actuellement,<br />

ils travaillent dans la distributi<strong>on</strong>, le marketing, la<br />

gesti<strong>on</strong> de projets et la directi<strong>on</strong> d’entreprise. Plus tard,<br />

ils assumer<strong>on</strong>t les resp<strong>on</strong>sabilités de leurs pères Heinz<br />

Leicht et Klaus Müller.<br />

Qu’est-ce qui est important dans la technologie de<br />

découpage et quelles en s<strong>on</strong>t les c<strong>on</strong>séquences pour<br />

le carbure ?<br />

Marco Müller : « Haute précisi<strong>on</strong>, durées de vie et rentabilité<br />

importantes. Dans ce secteur, le carbure doit<br />

satisfaire sans cesse les exigences élevées imposées en<br />

matière de durée de vie et est en permanence mesuré<br />

à la céramique ».<br />

Y-a-t-il une soluti<strong>on</strong> en céramique qui soit à la hauteur<br />

du carbure ?<br />

Marco Müller : « Cette discussi<strong>on</strong> existe déjà depuis l<strong>on</strong>gtemps.<br />

Nous av<strong>on</strong>s bien sûr testé des nuances spéciales<br />

en céramique et les résultats en termes de durée de vie<br />

et d’usure étaient même meilleurs que ceux obtenus<br />

pour le carbure. Mais en fin de compte, l’utilisati<strong>on</strong> de la<br />

céramique n’est pas efficace si l’<strong>on</strong> c<strong>on</strong>sidère les coûts<br />

d’acquisiti<strong>on</strong> plus élevés et l’usinage plus exigeant par<br />

rapport au carbure. Jusqu’à présent, la céramique n’a<br />

pas pu s’imposer dans notre secteur pour des rais<strong>on</strong>s<br />

éc<strong>on</strong>omiques et cette situati<strong>on</strong> ne changera pas dans<br />

un futur immédiat ».<br />

Quelles s<strong>on</strong>t les tendances dans l’industrie du découpage<br />

et du poinç<strong>on</strong>nage ?<br />

Timo Leicht : « Les prix « objectifs » les plus bas du m<strong>on</strong>de<br />

associés à la qualité allemande d<strong>on</strong>t l’éloge n’est plus<br />

à faire. La c<strong>on</strong>currence sur le marché devient de plus<br />

en plus acharnée et il faut s’orienter aux pays à bas salaires.<br />

En rais<strong>on</strong> des coûts, il faudrait en effet y acheter<br />

les pièces individuelles pour outils de découpage afin<br />

de rester compétitif. Mais la qualité ne corresp<strong>on</strong>d pas<br />

aux standards de Leicht & Müller. Par c<strong>on</strong>séquent, nous<br />

dev<strong>on</strong>s nous c<strong>on</strong>centrer sur la réducti<strong>on</strong> des coûts au<br />

sein de notre entreprise p.ex. sur l’automatisati<strong>on</strong> des<br />

processus. Les pièces hybrides (composants bi-matière<br />

Visi<strong>on</strong> C<strong>on</strong>trol pour une fiabilité du processus à 100 %<br />

Leicht & Müller offre une vaste gamme de services. La<br />

c<strong>on</strong>cepti<strong>on</strong> et la c<strong>on</strong>structi<strong>on</strong> s<strong>on</strong>t réalisées sur des postes<br />

de travail CAO à l’aide des logiciels 2-D (Cadda) et<br />

3-D (Solid Works) de Daveg. En outre, l’entreprise de découpage<br />

implantée à Pforzheim est capable de proposer<br />

des prototypes, des préséries et de réaliser des séries<br />

de pièces découpées par Visi<strong>on</strong> C<strong>on</strong>trol pour garantir la<br />

qualité des produits et par le « marquage à la volée » (les<br />

pièces ne s<strong>on</strong>t pas arrêtées pour l’appositi<strong>on</strong> d’une gravure<br />

individuelle) ce qui assure une retraçabilité à 100 %.<br />

Une entreprise entre les mains de deux familles : deux générati<strong>on</strong>s s<strong>on</strong>t à<br />

la tête de la société high-tech Leicht & Müller (de gche à drte : Marco<br />

Müller, Klaus Müller, Heinz Leicht et Timo Leicht).<br />

en plastique et métal) représentent une autre ten-<br />

dance. Un nombre croissant de clients souhaite pouvoir<br />

acheter des groupes complets de structures auprès<br />

d’un seul fournisseur. Il s’agit de pièces découpées revêtues<br />

de matière plastique et équipées de composants<br />

supplémentaires comme p.ex. de capteurs Reed<br />

ou de résistances. Depuis 2004, nous sommes à même<br />

d’offrir précisément ce type de pièces grâce à Leicht &<br />

Müller SYSCOTEC ».<br />

Comment la coopérati<strong>on</strong> avec CERATIZIT a-t-elle<br />

commencé?<br />

Heinz Leicht : « C’était au début des années 80. À l’époque,<br />