Idrocarburi da gas naturale - Treccani

Idrocarburi da gas naturale - Treccani

Idrocarburi da gas naturale - Treccani

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

2.6.1 Introduzione<br />

Le riserve di <strong>gas</strong> <strong>naturale</strong> (NG, Natural Gas) sono costantemente<br />

aumentate negli ultimi decenni e hanno ormai<br />

superato le riserve accertate di petrolio. All’inizio del 2002<br />

le riserve mondiali di <strong>gas</strong> <strong>naturale</strong> sono state stimate in<br />

1.080 miliardi di barili di olio equivalenti (boe, barrel of<br />

oil equivalent), mentre alla stessa <strong>da</strong>ta le riserve accertate<br />

di olio erano di 1.032 miliardi di boe. Circa l’80% delle<br />

riserve di <strong>gas</strong> è localizzato in 12 paesi e la somma delle<br />

quote di Russia e Iran arriva a circa il 50% del totale; questa<br />

somma raggiunge circa il 70% se si includono gli altri<br />

stati del Medio Oriente. Altri 10 paesi le cui riserve<br />

complessive arrivano al 30% del totale sono divisi tra<br />

Asia/Oceania (circa 10%), Africa (circa 7%), Europa (circa<br />

5%), America Meridionale (circa 5%) e America Settentrionale<br />

(circa 4%). In molti di questi paesi le riserve di<br />

<strong>gas</strong> hanno una enorme rilevanza strategica; si consideri<br />

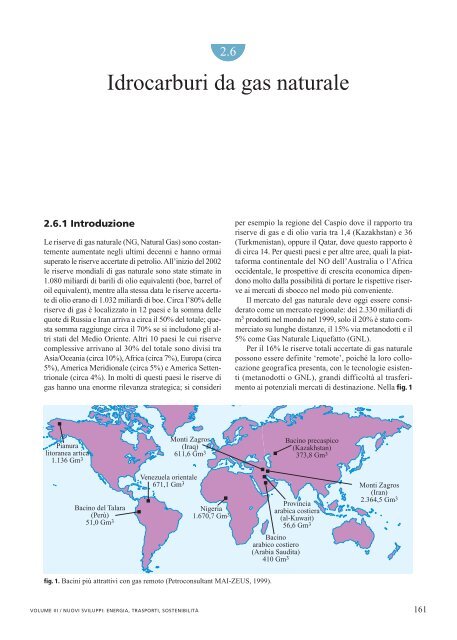

Pianura<br />

litoranea artica<br />

1.136 Gm 3<br />

Bacino del Talara<br />

(Perù)<br />

51,0 Gm 3<br />

VOLUME III / NUOVI SVILUPPI: ENERGIA, TRASPORTI, SOSTENIBILITÀ<br />

2.6<br />

<strong>Idrocarburi</strong> <strong>da</strong> <strong>gas</strong> <strong>naturale</strong><br />

Monti Zagros<br />

(Iraq)<br />

611,6 Gm 3<br />

Venezuela orientale<br />

671,1 Gm 3<br />

Nigeria<br />

1.670,7 Gm 3<br />

fig. 1. Bacini più attrattivi con <strong>gas</strong> remoto (Petroconsultant MAI-ZEUS, 1999).<br />

per esempio la regione del Caspio dove il rapporto tra<br />

riserve di <strong>gas</strong> e di olio varia tra 1,4 (Kazakhstan) e 36<br />

(Turkmenistan), oppure il Qatar, dove questo rapporto è<br />

di circa 14. Per questi paesi e per altre aree, quali la piattaforma<br />

continentale del NO dell’Australia o l’Africa<br />

occidentale, le prospettive di crescita economica dipendono<br />

molto <strong>da</strong>lla possibilità di portare le rispettive riserve<br />

ai mercati di sbocco nel modo più conveniente.<br />

Il mercato del <strong>gas</strong> <strong>naturale</strong> deve oggi essere considerato<br />

come un mercato regionale: dei 2.330 miliardi di<br />

m 3 prodotti nel mondo nel 1999, solo il 20% è stato commerciato<br />

su lunghe distanze, il 15% via metanodotti e il<br />

5% come Gas Naturale Liquefatto (GNL).<br />

Per il 16% le riserve totali accertate di <strong>gas</strong> <strong>naturale</strong><br />

possono essere definite ‘remote’, poiché la loro collocazione<br />

geografica presenta, con le tecnologie esistenti<br />

(metanodotti o GNL), grandi difficoltà al trasferimento<br />

ai potenziali mercati di destinazione. Nella fig. 1<br />

Provincia<br />

arabica costiera<br />

(al-Kuwait)<br />

56,6 Gm 3<br />

Bacino<br />

arabico costiero<br />

(Arabia Saudita)<br />

410 Gm 3<br />

Bacino precaspico<br />

(Kazakhstan)<br />

373,8 Gm 3<br />

Monti Zagros<br />

(Iran)<br />

2.364,5 Gm 3<br />

161

IDROCARBURI DA FONTI FOSSILI NON CONVENZIONALI E ALTERNATIVE<br />

è riportata una mappa con la stima delle più rilevanti<br />

riserve di <strong>gas</strong> remoto.<br />

Da un punto di vista storico, i metanodotti su lunga<br />

distanza hanno costituito la prima tecnologia utilizzata<br />

per portare riserve di <strong>gas</strong> al mercato, come nel caso dell’Unione<br />

Sovietica e dell’Algeria. I costi di investimento<br />

sono comunque ancora molto elevati e in aggiunta, l’attraversamento<br />

di confini fra nazioni spesso crea, in gran<br />

parte delle aree geografiche, problemi di stabilità geopolitica<br />

tra paesi produttori e paesi consumatori. Infatti,<br />

nuovi progetti per metanodotti sulla lunga distanza<br />

vengono oggi concepiti solo per quelle aree in cui non<br />

esistono alternative alla valorizzazione del <strong>gas</strong>. Si possono<br />

citare per esempio il progetto del metanodotto transcaspico<br />

che dovrebbe trasportare 30 miliardi di m 3 di<br />

<strong>gas</strong> <strong>da</strong>l Turkmenistan all’Europa, attraverso l’Azerbaigian,<br />

la Georgia e la Turchia, con un investimento stimato<br />

dell’ordine di 2,5-2,7 miliardi di dollari e con problemi<br />

geopolitici non ancora risolti, oppure il pionieristico<br />

progetto Blue Stream di posa di metanodotto in<br />

acque profonde, recentemente realizzato <strong>da</strong>ll’Eni nel<br />

Mar Nero.<br />

Il Gas Naturale Liquefatto (GNL) rimane un’ alternativa<br />

interessante per lo sfruttamento del <strong>gas</strong> remoto: i<br />

miglioramenti tecnologici e la ormai consoli<strong>da</strong>ta esperienza<br />

realizzativa hanno abbassato il costo di questa tecnologia,<br />

permettendo delle realizzazioni che fino a tempi<br />

recenti erano considerate impossibili. Il mercato del GNL<br />

appare quindi destinato a un grande sviluppo, in funzione<br />

delle prospettive dell’economia mondiale.<br />

Secondo uno studio del Cambridge Energy Research<br />

Associates study (CERA, 2002), la capacità per GNL<br />

attuale, che è di 119 milioni di t/a, attraverso i progetti<br />

annunciati, dovrebbe salire di 34 milioni di t/a tramite<br />

progetti di espansione e di 111 milioni di t/a attraverso<br />

nuovi progetti, per raggiungere 264 milioni di t/a nel<br />

2020. Questo volume di mercato è già molto vicino alla<br />

capacità installata di terminali di ri<strong>gas</strong>sificazione, che è<br />

prevista per il 2020 tra 260 e 310 milioni di t/a. La costruzione<br />

di nuovi terminali GNL è resa difficile <strong>da</strong>ll’individuazione,<br />

nei mercati di destinazione, di aree geografiche<br />

idonee per la costruzione di questi impianti. Quindi<br />

un’ulteriore espansione del commercio internazionale<br />

del <strong>gas</strong> <strong>naturale</strong> è limitata <strong>da</strong>lla necessità di costruire<br />

infrastrutture costose e complesse (terminali e impianti<br />

GNL e metanodotti su lunga distanza e ad alta pressione)<br />

e di stabilire contratti di lungo termine in aree a elevata<br />

turbolenza geopolitica.<br />

Queste sono le premesse che inquadrano la rilevanza<br />

di tecnologie per la conversione del <strong>gas</strong> <strong>naturale</strong> in<br />

prodotti liquidi. Tra tutte le possibili opzioni tecnologiche<br />

per tale conversione (conversione Fischer-Tropsch,<br />

sintesi di metanolo e sintesi di dimetiletere), solo la prima<br />

non richiede strutture logistiche dedicate e apertura<br />

di nuovi mercati. Probabilmente per questi motivi<br />

le principali compagnie petrolifere hanno mostrato elevato<br />

interesse, a partire <strong>da</strong>ll’inizio degli anni Novanta,<br />

per la sintesi Fischer-Tropsch, che verrà analizzata in<br />

dettaglio nel seguito.<br />

Cenni storici<br />

Il 1923 ha visto la scoperta della reazione di idrogenazione<br />

del monossido di carbonio per la sintesi di idrocarburi;<br />

tale reazione è stata in seguito chiamata sintesi<br />

Fischer-Tropsch <strong>da</strong>l nome dei suoi inventori, Franz Fischer<br />

e Hans Tropsch, ricercatori presso il Kaiser Wilhelm<br />

Institut für Kohlenforschung a Mühlheim-Ruhr, in Germania.<br />

Fischer e Tropsch misero a punto la conversione del<br />

<strong>gas</strong> di sintesi, una miscela <strong>gas</strong>sosa costituita <strong>da</strong> ossido<br />

di carbonio e idrogeno, in idrocarburi liquidi, lavorando<br />

a pressione atmosferica e utilizzando catalizzatori a base<br />

di cobalto precipitato. Successivamente il processo<br />

Fischer-Tropsch fu sviluppato su scala industriale <strong>da</strong><br />

varie compagnie tedesche che utilizzavano ferro fuso<br />

come catalizzatore. Infatti, durante la Secon<strong>da</strong> Guerra<br />

Mondiale, l’obiettivo principale era la produzione di<br />

combustibili sintetici (synfuel), principalmente diesel<br />

per uso motoristico. Il problema energetico che la Germania<br />

dovette affrontare in quel periodo, a causa della<br />

scarsità delle riserve di greggio, creò le condizioni favorevoli<br />

allo sviluppo del processo Fischer-Tropsch, soprattutto<br />

perché vi era disponibilità di grosse riserve di carbone,<br />

utilizzabile come materia prima per la produzione<br />

del <strong>gas</strong> di sintesi. Si può stimare che la massima<br />

produzione, raggiunta nel 1944, fosse intorno a 16.000<br />

barili/giorno, per un totale di 4.500.000 di barili di synfuel<br />

prodotti durante tutto il periodo bellico.<br />

Oltre alla Germania, anche gli Stati Uniti e il Regno<br />

Unito furono attivi nell’ambito dello sviluppo del processo<br />

Fischer-Tropsch, nonostante in questi paesi non<br />

vi fossero congiunture tali <strong>da</strong> rendere il combustibile<br />

sintetico competitivo nei confronti di quelli tradizionali.<br />

Alla fine della Secon<strong>da</strong> Guerra Mondiale alcuni<br />

scienziati tedeschi attivi negli studi sul processo Fischer-<br />

Tropsch (per esempio H. Pichler, collaboratore di F.<br />

Fischer) si trasferirono negli Stati Uniti per continuare<br />

la loro attività presso il Bureau of Mines. Nel 1944 questo<br />

ufficio fu, infatti, incaricato <strong>da</strong>l governo americano<br />

di sviluppare una linea di studio sui carburanti sintetici<br />

(Synthetic Fuels Act); a tale scopo il Bureau of<br />

Mines richiese il trasporto di due impianti Fischer-<br />

Tropsch tedeschi in Louisiana e nel Missouri, considerandoli<br />

come risarcimento di guerra.<br />

Hydrocarbon Research, basandosi sulla tecnologia<br />

tedesca, realizzò alla fine degli anni Quaranta, a<br />

Bronsville (Texas), un nuovo processo Fischer-Tropsch,<br />

chiamato Hydrocol. L’unità entrò in produzione nel<br />

1950: l’alimentazione era costituita <strong>da</strong> <strong>gas</strong> <strong>naturale</strong> e<br />

la produzione era di circa 8.000 barili al giorno di<br />

162 ENCICLOPEDIA DEGLI IDROCARBURI

combustibili. Oltre a problemi di avvio, che portarono a<br />

ridisegnare l’impianto, gli elevati costi di produzione non<br />

resero l’iniziativa economicamente vali<strong>da</strong>. L’impianto<br />

Hydrocol fu in seguito interamente acquistato <strong>da</strong> uno dei<br />

partner, Texaco, la quale aveva iniziato, verso la metà<br />

degli anni Quaranta, la sua attività di ricerca e sviluppo<br />

nel settore della <strong>gas</strong>sificazione, insieme a iniziative sulla<br />

conversione Fischer-Tropsch. Nel 1947 Texaco costruì<br />

il suo primo impianto Fischer-Tropsch <strong>da</strong> 120 barili/giorno,<br />

a Montebello (California). La sfavorevole congiuntura<br />

economica, cioè il calo del prezzo del greggio e la<br />

crescita del costo del <strong>gas</strong> <strong>naturale</strong>, portarono all’abbandono<br />

di tale unità, con l’unica eccezione della sezione<br />

di generazione del <strong>gas</strong> di sintesi, utilizzato per la messa<br />

a punto della tecnologia di <strong>gas</strong>sificazione Texaco.<br />

Sul finire degli anni Quaranta anche Sasol, una industria<br />

del Su<strong>da</strong>frica, iniziò lo studio del processo Fischer-<br />

Tropsch. Il primo impianto, Sasol I, derivato <strong>da</strong>ll’Hydrocol,<br />

fu avviato nel 1955. Negli anni Ottanta entrarono<br />

in produzione il Sasol II e il Sasol III; le tre unità<br />

erano alimentate con carbone e miravano a produrre benzine.<br />

Va rilevato che la scarsa disponibilità di greggio e<br />

il clima politico del momento, che culminò con l’embargo<br />

totale del Su<strong>da</strong>frica, favorirono lo sfruttamento<br />

delle enormi riserve di carbone <strong>da</strong> parte del governo<br />

su<strong>da</strong>fricano, e di conseguenza lo sviluppo del processo<br />

Fischer-Tropsch. Attualmente i tre impianti sono ancora<br />

in produzione insieme a un impianto di conversione<br />

del <strong>gas</strong> <strong>naturale</strong> (Moss<strong>gas</strong>). La produzione complessiva<br />

di prodotti Fischer-Tropsch si può stimare intorno a<br />

160.000 barili/giorno per Sasol I, II e III; mentre l’impianto<br />

Moss<strong>gas</strong>, anche grazie a sussidi del governo su<strong>da</strong>fricano,<br />

attualmente produce 23.000 barili/giorno.<br />

Negli anni Cinquanta va segnalata la prima realizzazione<br />

di un impianto Fischer-Tropsch con tecnologia<br />

basata su un reattore <strong>gas</strong>-liquido-solido con catalizzatore<br />

sospeso, anziché sul reattore tubolare a letto fisso<br />

utilizzato sino ad allora. La tecnologia, applicata <strong>da</strong><br />

Rheinpreussen-Koppers di Homberg-Niederhein, in Germania,<br />

fu sviluppata <strong>da</strong> H. Kolbel e P. Ackermann. L’alimentazione<br />

era costituita <strong>da</strong> <strong>gas</strong> di sintesi prodotto <strong>da</strong><br />

carbone, mentre il sistema catalitico era a base di ferro.<br />

Gli anni Settanta, a causa del rialzo del prezzo del<br />

petrolio, videro la nascita di nuove iniziative nell’ambito<br />

della tecnologia Fischer-Tropsch.<br />

Gulf Oil, insieme a Badger Engineering, iniziò a lavorare<br />

su sistemi catalitici a base di cobalto e nel 1979 giunse<br />

all’avvio un’unità pilota <strong>da</strong> 35 barili/giorno che operò<br />

per parecchi anni. Chevron acquisì poi Gulf e, in seguito<br />

al nuovo calo del prezzo del greggio, nella secon<strong>da</strong><br />

metà degli anni Ottanta, decise di cedere la divisione<br />

R&D Fischer-Tropsch Gulf/Budger a Shell (Royal<br />

Dutch/Shell Group).<br />

Exxon iniziò gli studi sul processo Fischer-Tropsch<br />

nel centro ricerche del New Jersey nel 1973, anno in cui<br />

VOLUME III / NUOVI SVILUPPI: ENERGIA, TRASPORTI, SOSTENIBILITÀ<br />

IDROCARBURI DA GAS NATURALE<br />

si verificò l’embargo sul petrolio <strong>da</strong> parte dei paesi arabi.<br />

Il nome della tecnologia messa a punto <strong>da</strong> Exxon è AGC-<br />

21 (Advanced Gas Conversion for the 21 st century). Il<br />

costo della fase di ricerca e sviluppo fu rilevante: circa<br />

300 milioni di dollari. L’unità AGC-21 è stata realizzata<br />

nel 1989 nella raffineria di Baton Rouge, in Lousiana,<br />

e ha una capacità di 200 barili/giorno. La tecnologia<br />

AGC-21 di conversione del <strong>gas</strong> <strong>naturale</strong> in idrocarburi<br />

liquidi è stata sperimentata per un periodo di tre anni,<br />

cioè fino al 1992.<br />

Nel 1980 Mobil iniziò gli studi nell’ambito della conversione<br />

Fischer-Tropsch realizzando una piccola unità<br />

pilota basata su catalizzatori al ferro. Nel 1983 Mobil<br />

decise di interrompere la ricerca sul processo Fischer-<br />

Tropsch, giudicandolo non economico; venne comunque<br />

messa a punto a Montuni, in Nuova Zelan<strong>da</strong>, un’unità<br />

industriale per la conversione del <strong>gas</strong> <strong>naturale</strong> a metanolo<br />

e la successiva trasformazione del metanolo a benzina<br />

(MTG, Methanol to Gasoline) <strong>da</strong> 14.500 barili/giorno.<br />

Il progetto, alternativo alla conversione Fischer-Tropsch,<br />

fu un successo <strong>da</strong>l punto di vista tecnico ma non altrettanto<br />

<strong>da</strong> quello economico, tanto che l’impianto viene<br />

oggi utilizzato per la sola produzione di metanolo. Shell<br />

iniziò lo sviluppo della sua tecnologia nel 1973 presso<br />

il centro ricerche di Amster<strong>da</strong>m. L’attività di ricerca e<br />

sviluppo che portò alla realizzazione della tecnologia<br />

SMDS (Shell Middle Distillate Synthesis) si può considerare<br />

conclusa nel 1990, con un investimento intorno a<br />

1-1,5 miliardi di dollari. Nel 1989 Shell annunciò la realizzazione<br />

di un impianto a Bintulu, in Malaysia, per la<br />

produzione di prodotti Fischer-Tropsch <strong>da</strong> 12.500 barili/giorno<br />

con un costo capitale di 850 milioni di dollari.<br />

L’impianto, capace di processare 2,8 milioni di m 3 di <strong>gas</strong><br />

<strong>naturale</strong> al giorno usando catalizzatori al cobalto, entrò<br />

in produzione nel 1993. L’installazione, seriamente <strong>da</strong>nneggiata<br />

<strong>da</strong>llo scoppio dell’unità criogenica di frazionamento<br />

aria nel dicembre 1997, è stata riavviata nel 2000.<br />

2.6.2 Processo Gas to Liquids<br />

mediante reazione<br />

Fischer-Tropsch<br />

La sintesi Fischer-Tropsch, nella sua versione più moderna,<br />

viene applicata alla valorizzazione del <strong>gas</strong> <strong>naturale</strong><br />

attraverso uno schema di processo in tre stadi che consente<br />

di ottenere combustibili liquidi a partire <strong>da</strong> metano:<br />

• produzione del <strong>gas</strong> di sintesi, cioè della miscela costituita<br />

<strong>da</strong> monossido di carbonio e idrogeno, ottenuta<br />

per reazione del <strong>gas</strong> <strong>naturale</strong> con ossigeno e/o vapore;<br />

• produzione di idrocarburi, mediante sintesi Fischer-<br />

Tropsch, nella quale il <strong>gas</strong> di sintesi, attraverso un<br />

meccanismo di polimerizzazione, è convertito in idrocarburi<br />

lineari saturi costituiti prevalentemente <strong>da</strong><br />

cere (syncrude);<br />

163

IDROCARBURI DA FONTI FOSSILI NON CONVENZIONALI E ALTERNATIVE<br />

• trasformazione delle cere in prodotti liquidi (carburanti<br />

diesel, carburanti per aerei e prodotti chimici)<br />

mediante reazioni di hydrocracking e idroisomerizzazione.<br />

Il cuore della tecnologia è rappresentato <strong>da</strong>l secondo<br />

stadio, la sintesi Fischer-Tropsch. Nella tecnologia<br />

utilizzata in Germania nella prima metà del 20° secolo,<br />

la materia prima per la produzione di <strong>gas</strong> di sintesi era<br />

il carbone. La formazione di metano o di paraffine leggere<br />

nella sezione Fischer-Tropsch era accettata, poiché<br />

questi idrocarburi potevano essere utilmente impiegati<br />

nel sistema produttivo. Oggi, avendo come materia prima<br />

il <strong>gas</strong> <strong>naturale</strong>, la produzione di idrocarburi leggeri nello<br />

stadio Fischer-Tropsch costituisce una perdita economica<br />

netta e quindi va evitata. Lo sviluppo della moderna<br />

tecnologia è stato orientato prevalentemente a risolvere<br />

questa problematica e gli interventi più significativi sono<br />

stati la messa a punto di nuovi catalizzatori a base di<br />

cobalto supportato e l’impiego di reattori <strong>gas</strong>-liquidosolido<br />

con catalizzatore sospeso (SBCR, Slurry Bubble<br />

Column Reactor). Queste soluzioni permettono di evitare<br />

la formazione di idrocarburi leggeri, ma il prodotto<br />

principale della reazione è costituito <strong>da</strong> cere paraffiniche,<br />

che in un secondo stadio (processo di hydrocracking)<br />

devono essere convertite nei prodotti desiderati.<br />

Produzione del <strong>gas</strong> di sintesi<br />

Il <strong>gas</strong> di sintesi può essere prodotto <strong>da</strong> varie fonti fossili,<br />

quali <strong>gas</strong> <strong>naturale</strong>, naphtha, oli residui, coke <strong>da</strong> petrolio<br />

e carbone. Tuttavia il <strong>gas</strong> <strong>naturale</strong> è la materia prima<br />

di maggior interesse, soprattutto se disponibile a basso<br />

costo. Lo stadio di generazione del <strong>gas</strong> di sintesi si basa<br />

su tecnologie ben sperimentate a livello industriale, tuttavia<br />

la loro applicazione al processo Fischer-Tropsch<br />

richiede un significativo lavoro di integrazione, ottimizzazione<br />

e modificazioni di processo al fine di ottenere<br />

il giusto rapporto H 2/CO, la massima efficienza e<br />

di minimizzare gli investimenti. Per questo motivo società<br />

diverse, coinvolte nello sviluppo di una tecnologia Fischer-<br />

Tropsch, hanno adottato soluzioni differenti per la produzione<br />

del <strong>gas</strong> di sintesi. La scelta della tecnologia di<br />

produzione del <strong>gas</strong> di sintesi ha un’importanza fon<strong>da</strong>mentale<br />

nell’economia dell’intero processo di conversione<br />

del <strong>gas</strong> in idrocarburi liquidi; infatti le stime economiche<br />

parlano di costi di investimento per la sezione<br />

di produzione del <strong>gas</strong> di sintesi superiori alla metà del<br />

totale del costo per la realizzazione dell’intero impianto.<br />

Nel costo di produzione di un barile di prodotto<br />

Fischer-Tropsch per un impianto <strong>da</strong> 100.000 barili/giorno,<br />

l’unità di produzione del <strong>gas</strong> di sintesi incide per il<br />

33% sul costo del prodotto e per il 60% sul costo dell’impianto<br />

(ADL, 1998).<br />

I metodi utilizzati per la produzione di <strong>gas</strong> di sintesi<br />

<strong>da</strong> <strong>gas</strong> <strong>naturale</strong> possono essere raggruppati in due<br />

tipologie definite <strong>da</strong>lla reazione chimica principale che<br />

porta alla formazione della miscela di CO e H2. L’ossi<strong>da</strong>zione parziale del <strong>gas</strong> <strong>naturale</strong> mediante aria,<br />

aria arricchita o ossigeno è caratterizzata <strong>da</strong>lle seguenti<br />

reazioni:<br />

• reazione principale<br />

CH41/2O2CO2H2 DH°36 kJ/mol<br />

• reazioni secon<strong>da</strong>rie<br />

CO+1/2O 2 CO 2<br />

DH°284 kJ/mol<br />

H 2 +1/2O 2 H 2O DH°242 kJ/mol<br />

Queste reazioni sono molto esotermiche, quindi<br />

avvengono con produzione di rilevanti quantità di calore.<br />

Essendo l’ambiente di reazione ossi<strong>da</strong>nte, la formazione<br />

di un residuo carbonioso non costituisce un problema,<br />

viceversa la sovraossi<strong>da</strong>zione dei prodotti di reazione<br />

che porta alla formazione di biossido di carbonio<br />

e acqua deve essere controllata, sia per non penalizzare<br />

la resa in <strong>gas</strong> di sintesi sia per evitare una eccessiva produzione<br />

di calore. La reazione di ossi<strong>da</strong>zione parziale<br />

fornisce un <strong>gas</strong> di sintesi contenente circa due moli di<br />

idrogeno per mole di monossido di carbonio. Questa<br />

composizione è la migliore quando il <strong>gas</strong> di sintesi è utilizzato<br />

per alimentare un reattore per la produzione di<br />

idrocarburi pesanti, mediante reazione Fischer-Tropsch,<br />

con un catalizzatore a base di cobalto.<br />

In assenza del catalizzatore la temperatura di reazione<br />

deve essere sufficientemente elevata per arrivare<br />

alla conversione totale del metano. Nella ossi<strong>da</strong>zione<br />

parziale, la temperatura dei <strong>gas</strong> in uscita è dell’ordine di<br />

1.000-1.100 °C. A tale stadio si è prossimi alla composizione<br />

di equilibrio termodinamico, e quindi il rapporto<br />

CH 4/O 2 richiesto nell’alimentazione dovrebbe essere<br />

pari a 2; tuttavia, poiché non si possono escludere reazioni<br />

secon<strong>da</strong>rie, tale rapporto è più ricco in ossigeno<br />

(CH 4/O 21,4).<br />

L’ossi<strong>da</strong>zione catalitica diretta del metano a <strong>gas</strong> di<br />

sintesi è un processo in via di sviluppo e rispetto al precedente<br />

è più efficiente, ma al tempo stesso più critico<br />

nella conduzione. La presenza del catalizzatore rende<br />

più difficile controllare la reazione, che per la presenza<br />

di metano e di ossigeno potrebbe attraversare condizioni<br />

di infiammabilità o di esplosività. La necessità di limitare<br />

la concentrazione locale di ossigeno e la presenza<br />

di un solido possono portare alla indesiderata formazione<br />

di depositi carboniosi sulla superficie del catalizzatore.<br />

I sistemi catalitici utilizzati sono a base di nichel, di<br />

ossidi misti di rutenio e terre rare (Ln 2Ru 2O 7), o di elementi<br />

di transizione supportati su allumina, oppure di<br />

ossidi a struttura tipo-perovskite contenenti nichel (per<br />

esempio Ca 0,8Sr 0,2Ti 0,8Ni 0,2O 3), oppure di altri metalli<br />

dell’VIII gruppo del sistema periodico supportati su silice<br />

e/o allumina.<br />

La reazione del <strong>gas</strong> <strong>naturale</strong> con vapore è così descrivibile:<br />

164 ENCICLOPEDIA DEGLI IDROCARBURI

• reazione principale<br />

CH4H2OCO3H2 DH°206 kJ/mol<br />

• reazione di spostamento del <strong>gas</strong> d’acqua (water-<strong>gas</strong><br />

shift reaction)<br />

COH2OCO2H2 DH°41 kJ/mol<br />

• reazioni di formazione del carbone<br />

2COCCO2 DH°=172 kJ/mol<br />

(reazione di Bouduard)<br />

COH2CH2O DH°133 kJ/mol<br />

CH4C2H2 DH°75 kJ/mol<br />

La reazione principale, a differenza della precedente,<br />

avviene con un forte assorbimento di calore. Oltre al<br />

metano, anche l’ossido di carbonio può reagire con il<br />

vapore formando CO2 e altro idrogeno. Questa reazione,<br />

che può essere condotta separatamente in un reattore<br />

distinto, viene in genere utilizzata per regolare il rapporto<br />

H2/CO ed è sempre impiegata nei processi mirati<br />

alla produzione di idrogeno. Una delle criticità dei processi<br />

di reazione del <strong>gas</strong> con vapore è la formazione di<br />

residui carboniosi che può avvenire secondo una delle<br />

reazioni indicate sopra; le tre reazioni sono riportate in<br />

ordine di criticità. Uno dei metodi per limitare la formazione<br />

di un residuo carbonioso è l’utilizzazione di un<br />

rapporto elevato vapore/metano in alimentazione al reattore.<br />

Poiché l’aumento di tale rapporto comporta anche<br />

un aumento dei costi, si cerca di utilizzare il più basso<br />

rapporto vapore/metano compatibile con la necessità di<br />

governare la formazione di residuo carbonioso. Tipici<br />

valori di tale rapporto sono compresi tra 2 e 5. Esistono<br />

poi alcune tecnologie che permettono di arrivare a valori<br />

inferiori a 1 e che sono tra quelle più interessanti per<br />

la produzione di <strong>gas</strong> di sintesi destinato a processi per la<br />

conversione Fischer-Tropsch.<br />

Le conversioni del metano, nella reazione con vapore,<br />

sono tipicamente nell’ordine del 90-92%, con una<br />

composizione del <strong>gas</strong> di sintesi in uscita <strong>da</strong>l reattore simile<br />

a quella prevista <strong>da</strong>ll’equilibrio termodinamico. Il catalizzatore<br />

impiegato è a base di nichel supportato, la temperatura<br />

è di circa 930 °C e la pressione di 15-30 bar.<br />

I processi utilizzati industrialmente per la produzione<br />

di <strong>gas</strong> di sintesi destinato alla conversione Fischer-<br />

Tropsch impiegano sia la ossi<strong>da</strong>zione parziale sia la reazione<br />

con vapore; la soluzione più frequentemente adottata<br />

è una combinazione di entrambi gli approcci in<br />

tecnologie definite come processi di reforming combinato.<br />

Le tecnologie reattoristiche e la combinazione delle<br />

reazioni sono ottimizzate al fine di: minimizzare i costi<br />

di investimento; ottimizzare i cicli energetici; massimizzare<br />

la resa in <strong>gas</strong> di sintesi (ottimizzando al contempo<br />

il rapporto H2/CO nel prodotto finale). Una delle<br />

più moderne tecnologie sviluppate consiste nel cosiddetto<br />

reforming autotermico (ATR, Auto Thermal Reforming)<br />

sviluppato <strong>da</strong>lla società <strong>da</strong>nese Haldor-Topsøe, alla<br />

fine degli anni Cinquanta. Il processo combina in un<br />

unico reattore l’ossi<strong>da</strong>zione parziale e la reazione con<br />

VOLUME III / NUOVI SVILUPPI: ENERGIA, TRASPORTI, SOSTENIBILITÀ<br />

vapore. All’ingresso del reattore vengono alimentati il<br />

<strong>gas</strong> <strong>naturale</strong>, l’ossigeno o l’aria arricchita e il vapore. In<br />

un primo stadio del reattore avviene l’ossi<strong>da</strong>zione parziale<br />

non catalitica che, oltre a convertire parzialmente<br />

il <strong>gas</strong>, produce il calore necessario per la reazione con<br />

vapore. I <strong>gas</strong> caldi prodotti nel primo stadio arrivano poi<br />

su un catalizzatore, nel quale si completa la conversione<br />

per reazione del <strong>gas</strong> con il vapor d’acqua.<br />

Sintesi Fischer-Tropsch<br />

IDROCARBURI DA GAS NATURALE<br />

Termodinamica<br />

La reazione Fischer-Tropsch è altamente esotermica<br />

e consiste, principalmente, in una reazione di polimerizzazione<br />

che produce lunghe catene lineari di idrocarburi<br />

secondo lo schema:<br />

nCO2nH 2 [CH 2] nnH 2O DH167,4<br />

kJ/mol CO<br />

Il gruppo CH 2, prodotto intermedio per idrogenazione<br />

del CO, costituisce l’unità base responsabile<br />

della propagazione della catena. La natura e l’insieme<br />

delle reazioni Fischer-Tropsch rappresentano un sistema<br />

complicato ma flessibile, che permette di ottenere<br />

prodotti diversificati. La qualità del prodotto varia sensibilmente<br />

in funzione delle condizioni di reazione e della<br />

natura del catalizzatore utilizzato. La produzione di paraffine<br />

e monolefine può essere rappresentata <strong>da</strong>lle seguenti<br />

reazioni:<br />

(2n1)H 2nCO C nH 2n2nH 2O (A)<br />

(n1)H 22nCO C nH 2n2nCO 2 (B)<br />

2nH 2nCO C nH 2nnH 2O (A)<br />

nH 22nCO C nH 2nCO 2 (B)<br />

Reazioni simili possono essere scritte per la produzione<br />

di altri idrocarburi come per esempio i composti<br />

ciclici diolefinici o insaturi contenenti un triplo legame.<br />

La formazione di composti ossigenati (alcoli) è cosi<br />

rappresentata:<br />

2nH 2nCO C nH 2n1OH(n1)H 2O<br />

(n1)H 2(2n1)CO C nH 2n1OH(n1)CO 2<br />

Le reazioni considerate sono suddivise in reazioni di<br />

classe A e classe B in base alla formazione, oltre che di<br />

idrocarburi, rispettivamente di H 2O o CO 2. I valori inerenti<br />

alle reazioni di classe B sono ottenuti addizionando<br />

l’entalpia di reazione della corrispondente classe A<br />

con quella della reazione di spostamento del <strong>gas</strong> d’acqua.<br />

I <strong>da</strong>ti relativi alle entalpie di reazione sono di rilevante<br />

importanza, in quanto una delle maggiori criticità<br />

del processo Fischer-Tropsch è la rimozione del calore.<br />

Normalmente temperature eccessive causano basse rese<br />

in prodotti pesanti, formazione di residui carboniosi e<br />

disattivazione del catalizzatore.<br />

Le reazioni competitive, che possono complicare la<br />

sintesi, sono la deposizione di coke (H 2CO CH 2O)<br />

e la reazione di Bouduard (2CO CCO 2). Entrambe<br />

possono causare disattivazione del catalizzatore portando<br />

165

IDROCARBURI DA FONTI FOSSILI NON CONVENZIONALI E ALTERNATIVE<br />

alla formazione di specie carburo del metallo attivo:<br />

xMC M xC.<br />

I valori di energia libera stan<strong>da</strong>rd DG° di una reazione<br />

sono correlati alla costante di equilibrio K eq tramite<br />

l’espressione: DG°RTlnK eq dove R è la costante<br />

dei <strong>gas</strong> e T è la temperatura assoluta.<br />

La conoscenza di DG° per una tipica reazione Fischer<br />

Tropsch permette di ricavare la costante di equilibrio,<br />

che nel caso dei prodotti paraffinici è così definita:<br />

Keq( pCnH2n2p n H2O)/( p 2n1<br />

H2 p n<br />

CO)<br />

dove p rappresenta la pressione parziale della sostanza<br />

considerata.<br />

La Keq può essere espressa in termini di frazioni<br />

molari N e pressione totale P:<br />

P2n Keq( NCnH2n2N n H2O)/( N 2n1<br />

H2 N n<br />

CO)<br />

Le reazioni Fischer-Tropsch evolvono con una diminuzione<br />

del numero di moli, quindi la conversione all’equilibrio,<br />

per una <strong>da</strong>ta temperatura, aumenta rapi<strong>da</strong>mente<br />

all’aumentare della pressione (Anderson, 1956). In realtà<br />

i limiti superiori di temperatura e pressione (400 °C e<br />

30-40 bar) sono determinati <strong>da</strong>i cambiamenti in termini<br />

di selettività e <strong>da</strong>lla velocità di disattivazione del catalizzatore.<br />

Cinetica di polimerizzazione<br />

Non necessariamente tutte le reazioni termodinamicamente<br />

possibili possono avere luogo in quanto per alcune<br />

si può avere una velocità di reazione molto bassa, che<br />

non consente di avvicinare le condizioni di equilibrio. È<br />

indispensabile quindi considerare, oltre alla termodinamica,<br />

anche la cinetica di reazione.<br />

Un catalizzatore è una sostanza in grado di incrementare<br />

la velocità di reazione in modo <strong>da</strong> accelerare<br />

l’avvicinamento alle condizioni di equilibrio. Quando<br />

una serie di reazioni è termodinamicamente possibile, la<br />

natura del catalizzatore e le condizioni operative determinano<br />

il corso delle reazioni competitive e quindi la<br />

selettività verso i vari prodotti. La selettività esprime proprio<br />

la tendenza del catalizzatore a creare una certa distribuzione<br />

di prodotti in un sistema dove altri prodotti sono<br />

termodinamicamente possibili.<br />

A causa della diversità dei prodotti ottenuti con la<br />

sintesi Fischer-Tropsch, non è sorprendente trovare in<br />

letteratura numerosi modelli proposti per descrivere il<br />

meccanismo di reazione.<br />

Ogni schema considera in maniera soddisfacente lo<br />

spettro dei prodotti della sintesi Fischer-Tropsch, tuttavia<br />

le evidenze sperimentali utilizzate a supporto della<br />

teoria sono generalmente di tipo indiretto e possono essere<br />

interpretate in più modi. I vari modelli possono essere<br />

ricondotti a tre schemi principali.<br />

Il primo schema ipotizza come primo stadio della reazione<br />

il chemiadsorbimento dissociativo della molecola<br />

di CO. L’atomo di carbonio viene idrogenato a specie<br />

(CH 2) x le quali, secondo un meccanismo analogo<br />

alla polimerizzazione, <strong>da</strong>nno luogo a un processo di propagazione<br />

di unità metileniche (CH 2) così <strong>da</strong> generare<br />

catene idrocarburiche.<br />

La secon<strong>da</strong> categoria di meccanismi proposti ipotizza<br />

come primo stadio di reazione un adsorbimento non<br />

dissociativo della molecola di CO, la quale viene direttamente<br />

idrogenata a specie ossigenate. La crescita della<br />

catena avviene mediante l’eliminazione di H 2O tra specie<br />

COH e CH vicinali.<br />

La terza categoria di meccanismi ha come fattore<br />

caratteristico la reazione di inserzione del CO. Anche in<br />

questo caso la molecola di CO viene adsorbita indissociata<br />

sul catalizzatore e in un secondo tempo si inserisce<br />

tra i legami MH e MC, dove M rappresenta un<br />

sito attivo del catalizzatore.<br />

È opinione generalmente condivisa che sul meccanismo<br />

di propagazione delle catene idrocarburiche e<br />

sull’inserzione di CO nella formazione dei composti<br />

ossigenati intervengano intermedi di tipo carbenico<br />

(CH 2).<br />

La fig. 2 sintetizza il meccanismo generale. Nella fase<br />

iniziale del processo, il CO è chemiadsorbito (a) sul centro<br />

attivo del catalizzatore, attivandosi (b). Il complesso<br />

attivato si può quindi dissociare (c) in unità separate<br />

C … M e O … M. Gli atomi di carbonio possono quindi<br />

essere idrogenati a CH 2 o migrare formando aggregati<br />

carboniosi. In alternativa il complesso attivato<br />

M … C … O … M può essere idrogenato (d) formando un<br />

complesso attivato CH 2O. Tale specie per idrogenazione<br />

può portare a CH 3OH o CH 2 e H 2O.<br />

Le specie CH 2 possono quindi essere prodotte<br />

attraverso l’inserimento di idrogeno via (c) o (d). Il<br />

meccanismo (c) sembra essere il più probabile per catalizzatori<br />

contenenti ferro o cobalto.<br />

166 ENCICLOPEDIA DEGLI IDROCARBURI<br />

(a)<br />

CO<br />

M<br />

(b) (c)<br />

C O<br />

M<br />

H2 CH3OH H C O H CH2 H2O H 2<br />

(d) H 2<br />

M<br />

M<br />

M<br />

CH 2<br />

M<br />

H 2<br />

H 2<br />

fig. 2. Iniziazione e formazione di composti C 1.<br />

H<br />

C<br />

M<br />

M<br />

CH 4<br />

CH 3<br />

M<br />

H 2<br />

H 2<br />

O<br />

M<br />

H 2

L’idrogenazione diretta di specie CH 2 porta alla<br />

formazione di CH 4, fenomeno più accentuato con catalizzatori<br />

a base di Co e Ni rispetto a catalizzatori a base di Fe.<br />

L’ultimo stadio, cioè la terminazione della catena,<br />

che determina la tipologia dei prodotti, può avvenire<br />

secondo diverse vie che includono fasi di deadsorbimento<br />

e di idrogenazione. La terminazione di catena porta alla<br />

formazione di olefine e di varie specie ossigenate (fig. 3).<br />

Secondo lo schema proposto <strong>da</strong> E. Iglesia (fig. 4), su<br />

catalizzatori a base di Co e Ru il meccanismo di crescita<br />

della catena avviene mediante aggiunta di unità metileniche<br />

ai gruppi alchilici adsorbiti sulla superficie del<br />

catalizzatore (Iglesia, 1997). Questi possono deadsorbire<br />

per b-idrogeno-estrazione, formando a-olefine lineari,<br />

o per addizione di idrogeno, formando n-paraffine<br />

lineari. La estrazione b-idrogeno è un processo di terminazione<br />

reversibile nelle condizioni tipiche della sintesi<br />

Fischer-Tropsch. Infatti le a-olefine possono essere<br />

adsorbite sul catalizzatore e formare ancora specie<br />

alchiliche legate al sito attivo, aumentando così la probabilità<br />

di ottenere catene idrocarburiche lunghe.<br />

Catalizzatori a base di ferro, normalmente operanti<br />

a temperature superiori a quelle utilizzate con catalizzatori<br />

a base di cobalto, mostrano una selettività superiore<br />

verso la formazione di composti ossigenati, di olefine<br />

interne e di idrocarburi ramificati. Ciò suggerisce<br />

un meccanismo di propagazione della catena mediante<br />

inserzione di CO. Più in particolare, Iglesia ha proposto<br />

che l’inserzione di CO tra il centro metallico e il gruppo<br />

alchilico adsorbito determini la terminazione della<br />

catena, con conseguente produzione di alcol, mentre la<br />

a-idrogeno-estrazione sarebbe responsabile della formazione<br />

delle olefine interne.<br />

La cinetica Fischer-Tropsch può essere descritta secondo<br />

il modello di Langmuir-Hinshelwood che identifica<br />

la velocità totale della reazione con quella dello stadio<br />

lento, considerando tutti gli altri stadi di reazione in virtuale<br />

equilibrio.<br />

2CH 2<br />

R<br />

M<br />

CH C C O 2H2 CH H2O<br />

M<br />

O<br />

M<br />

CH 2CH 2<br />

M<br />

R<br />

CH<br />

M<br />

M<br />

M<br />

CH 3<br />

CH <br />

CH 2<br />

VOLUME III / NUOVI SVILUPPI: ENERGIA, TRASPORTI, SOSTENIBILITÀ<br />

M<br />

R<br />

M<br />

CH 2<br />

fig. 3. Terminazione di catena con formazione di olefine<br />

e specie ossigenate.<br />

R<br />

CH 2<br />

CH<br />

M<br />

IDROCARBURI DA GAS NATURALE<br />

L’opinione predominante considera, come stadio lento,<br />

la reazione della molecola indissociata di H 2 con la molecola<br />

di CO chemiadsorbita sulla superficie del metallo,<br />

a creare unità di metilene coordinate al centro metallico:<br />

H 2CO … M M … CH 2+H 2O (Madon et al., 1993).<br />

La velocità di reazione, quindi, deve essere proporzionale<br />

alla pressione parziale di H 2 e alla frazione di superficie<br />

del catalizzatore ricoperta <strong>da</strong> CO: rKp H2 Q CO,<br />

essendo il CO in competizione, per l’adsorbimento,<br />

con CO 2, H 2 e H 2O. È stato osservato che l’influenza<br />

del CO 2 sulla velocità di reazione è trascurabile per<br />

cui l’equazione cinetica che ne deriva è la seguente:<br />

rKp CO p H2 /(p COap H2O).<br />

La presenza, in questa equazione, del termine p H2<br />

unicamente al numeratore spiega perché la pressione parziale<br />

di idrogeno influenzi fortemente la velocità di reazione<br />

in modo <strong>da</strong> essere, alle basse conversioni, il fattore<br />

predominante.<br />

Il termine relativo all’adsorbimento di H 2O dipende<br />

<strong>da</strong>lla natura del catalizzatore e per i catalizzatori a base<br />

di ferro non è trascurabile (in tale circostanza l’acqua ha<br />

un effetto inibitore sulla cinetica di reazione).<br />

Nei modelli cinetici relativi ai catalizzatori a base di<br />

cobalto, proposti in letteratura (Yates e Satterfield, 1991),<br />

non compare, contrariamente al caso del ferro, il termine<br />

relativo all’acqua, a conferma dell’assenza di un effetto<br />

negativo di questa sulla velocità di reazione (tab. 1).<br />

In tutte le relazioni è evidente l’effetto inibitore del CO.<br />

La distribuzione dei prodotti ottenuti <strong>da</strong>lla reazione<br />

Fischer-Tropsch può quindi essere descritta con un meccanismo<br />

di crescita della catena di tipo polimerizzazione<br />

(Dry, 1996). Il modello comunemente utilizzato è<br />

stato messo a punto <strong>da</strong> Anderson, Schultz e Flory ed è<br />

stato elaborato su base statistica in funzione della probabilità<br />

di crescita della catena. La sua rappresentazione<br />

matematica è la seguente: W nn(1a) 2 a n1 dove n<br />

è il numero di atomi di C nel prodotto, W n è la frazione<br />

in peso del prodotto e a è il fattore di crescita, che può<br />

(Cn1) * (Cn*) (Cn1) *<br />

(C m, C nm)<br />

paraffine<br />

(C n) paraffine<br />

(C n) olefine (C n)<br />

paraffine<br />

(C n1OH)<br />

alcoli<br />

reazioni<br />

secon<strong>da</strong>rie<br />

fig. 4. Meccanismo di crescita della catena idrocarburica<br />

e possibile adsorbimento dell’olefina.<br />

167

IDROCARBURI DA FONTI FOSSILI NON CONVENZIONALI E ALTERNATIVE<br />

assumere un valore compreso tra 0 e 1. Il fattore di crescita<br />

a può essere descritto con la seguente espressione:<br />

ar p(r pr t) dove r p rappresenta la velocità di propagazione<br />

della catena e r t la velocità di terminazione.<br />

Il valore di a può essere ricavato per linearizzazione della<br />

seguente espressione logaritmica: ln(W nn)ln(1a) 2 <br />

(n1)lna. Tale fattore di crescita a è caratteristico delle<br />

condizioni di reazione e del sistema catalitico (metallo,<br />

supporto e promotore).<br />

I valori di a più elevati si hanno al diminuire del rapporto<br />

H 2/CO in alimentazione e della temperatura, all’aumentare<br />

della pressione e nei sistemi catalitici contenenti<br />

cobalto e rutenio anziché ferro.<br />

Il meccanismo di crescita della catena, governato<br />

<strong>da</strong>lla distribuzione di Anderson, Schultz e Flory, implica<br />

forti limitazioni sulla selettività dei vari prodotti. Dalla<br />

fig. 5 si nota come la massima selettività per la frazione<br />

C 2-C 4 è del 56%, per la benzina (C 5-C 9) è del 39%, per<br />

tab. 1. Modelli cinetici relativi ai catalizzatori a base di cobalto<br />

Equazioni cinetiche Autori<br />

rH2COa p2 H p1 2 CO<br />

Brotz<br />

r H2COa p 2 H 2 p CO / (1b p 2 H 2 p CO) Anderson<br />

rH2COa p2 H p0,5 2 CO<br />

Yang<br />

rH2COa p0,55 pCO<br />

0,33 Pannell<br />

H2<br />

rCOa pH2p0,5 CO /(1b pCO<br />

0,5 ) 3 Rautavuoma, Van der Baan<br />

rCOa p0,68 pCO<br />

0,5 Wang<br />

H2<br />

rCOa p0,5 pCO<br />

0,5 /(1b pCO<br />

0,5 0,5 cpH2dpCO)<br />

H2<br />

2 Sarup, Wojciechowski<br />

rCOa p0,5 pCO<br />

0,5 /(1b pCOc p 0,5 ) 2 Sarup, Wojciechowski<br />

H2<br />

H2<br />

rCOa pH2pCO / (1b pCOc p 0,5 ) 2 Yates, Satterfield<br />

H2<br />

fig. 5. Selettività calcolate<br />

mediante la funzione<br />

distribuzione di Anderson,<br />

Schultz e Flory.<br />

frazione molare<br />

1,0<br />

0,8<br />

0,6<br />

0,4<br />

0,2<br />

metano<br />

0<br />

0 0,2 0,4<br />

il set fuel (C 10-C 14) è del 22%, mentre il valore limite di<br />

selettività per carburante Diesel è del 23%. La distribuzione<br />

dei prodotti può essere modificata rispetto al modello<br />

di Anderson, Schultz e Flory, alterando l’an<strong>da</strong>mento<br />

della reazione, per esempio mediante intercettazione<br />

degli intermedi di reazione o introduzione di olefine nei<br />

reagenti.<br />

Un ruolo fon<strong>da</strong>mentale nel determinare la cinetica<br />

della reazione Fischer-Tropsch e, di conseguenza, la qualità<br />

del prodotto è quello relativo agli effetti del trasporto<br />

di massa. La velocità globale della reazione può essere<br />

influenzata <strong>da</strong> tutti quei fattori fisici che incidono sulla<br />

velocità di trasferimento di massa, tra le diverse fasi, dei<br />

reagenti e dei prodotti. Come conseguenza si può verificare,<br />

oltre a una velocità di reazione inferiore, un cambiamento<br />

nella selettività dei diversi prodotti. In fig. 6<br />

sono riportate le situazioni in cui si verificano i fenomeni<br />

dovuti al trasferimento di massa: il passaggio del <strong>gas</strong><br />

168 ENCICLOPEDIA DEGLI IDROCARBURI<br />

C 2-C 4<br />

jet fuel<br />

C 10-C 14<br />

α<br />

benzina<br />

C 5-C 9<br />

cere<br />

C22<br />

diesel<br />

C 15-C 22<br />

0,6 0,8 1,0

1 2<br />

diffusione<br />

e reazione<br />

2<br />

prodotto<br />

liquido<br />

particella<br />

catalizzatore<br />

.dimensioni<br />

molecolari<br />

.densità siti<br />

particella<br />

catalizzatore<br />

1<br />

interfaccia<br />

<strong>gas</strong>-liquido<br />

trasferimento<br />

interfase<br />

H 2CO<br />

.diffusività <strong>gas</strong><br />

.idrodinamica<br />

fig. 6. Rappresentazione dei fenomeni dovuti<br />

al trasferimento di massa.<br />

reagente negli interstizi del letto del catalizzatore (diffusione<br />

interparticellare), il trasferimento di massa del reagente<br />

attraverso il film liquido formato <strong>da</strong>i prodotti e la<br />

diffusione del reagente e dei prodotti all’interno della particella<br />

del catalizzatore (diffusione intraparticellare).<br />

L’effetto principale dei fenomeni diffusivi consiste<br />

nel creare gradienti, intra- e interparticellari, di temperatura<br />

e concentrazione.<br />

L’entità del fenomeno legato alla diffusione esterna<br />

dipende, principalmente, <strong>da</strong>lla fluidodinamica e <strong>da</strong>lla<br />

geometria del sistema, ovvero <strong>da</strong>lla velocità spaziale del<br />

fluido reagente e <strong>da</strong>ll’area superficiale interfasica (forma<br />

e dimensioni delle particelle del catalizzatore).<br />

La velocità di diffusione del fluido reagente e la velocità<br />

di retrodiffusione dei prodotti, sia nella zona interfasica<br />

sia all’interno della particella del catalizzatore,<br />

determinano i relativi gradienti di concentrazione e di<br />

temperatura. I coefficienti di diffusione delle principali<br />

molecole coinvolte sono correlati <strong>da</strong>lla seguente relazione:<br />

D H2 D COD paraffineD olefine; H 2 possiede la maggiore<br />

capacità di diffondere.<br />

I fenomeni di diffusione interna, che dipendono <strong>da</strong>lla<br />

struttura chimica e morfologica del catalizzatore (dimensioni<br />

dei pori, densità dei siti attivi) e <strong>da</strong>lle dimensioni<br />

molecolari delle sostanze interessate, sono la causa<br />

principale dei cambiamenti in termini di selettività nei<br />

diversi prodotti, in quanto modificano la capacità di<br />

diffondere.<br />

Iglesia ha definito un parametro strutturale (c) legato<br />

al fenomeno di riadsorbimento di olefine, utilizzabile<br />

VOLUME III / NUOVI SVILUPPI: ENERGIA, TRASPORTI, SOSTENIBILITÀ<br />

3<br />

3<br />

interstizi letto<br />

catalitico<br />

convezione<br />

.velocità spaziale<br />

.area interfaccia<br />

IDROCARBURI DA GAS NATURALE<br />

per correlare la selettività a prodotti C 5 con la struttura<br />

dei catalizzatori. L’an<strong>da</strong>mento del parametro c, definito<br />

come cR 2 eQ COr pori (Rraggio della particella,<br />

eporosità, Q COdensità siti attivi, r poriraggio medio<br />

dei pori), è riportato in fig. 7. La funzione evidenzia come<br />

all’aumentare della carica di fase attiva o della sua dispersione<br />

(Q CO) la selettività verso C 5 aumenti (Iglesia et<br />

al., 1993). Un’analoga correlazione mette in evidenza<br />

una diminuzione della selettività verso il metano al crescere<br />

di Q CO a causa dell’aumentare del fenomeno di<br />

riadsorbimento olefinico.<br />

Il parametro c permette quindi di definire un valore<br />

ottimale di selettività in base alle caratteristiche geometriche<br />

del catalizzatore. Diametri di particella di 200<br />

mm vengono indicati <strong>da</strong> Iglesia come il limite sperimentale<br />

oltre il quale fenomeni di diffusione limitano il<br />

trasporto del CO, sfavorendo la propagazione di catena<br />

e quindi la selettività verso C 5.<br />

Catalizzatori per la reazione Fischer-Tropsch<br />

Da un punto di vista chimico il catalizzatore deve<br />

essere in grado di favorire l’adsorbimento del CO sulla<br />

superficie del metallo, possedere un’ attività idrogenante<br />

non eccessivamente elevata in modo <strong>da</strong> ottenere limitati<br />

tenori di CH 4 e permettere l’inserzione dei gruppi<br />

metilenici. È ormai noto che i metalli di transizione dell’VIII<br />

gruppo sono particolarmente attivi nella sintesi<br />

Fischer-Tropsch. I catalizzatori comunemente utilizzati<br />

sono a base di Ru, Fe e Co.<br />

selettività C 5 (%)<br />

100<br />

95<br />

90<br />

85<br />

80<br />

75<br />

70<br />

simulazione<br />

crescita<br />

di catena<br />

inibita <strong>da</strong>lla<br />

diffusione<br />

olefine<br />

leggere<br />

fig. 7. Influenza del parametro strutturale c<br />

sulla selettività C 5.<br />

simulazione<br />

riadsorbimento<br />

favorito<br />

<strong>da</strong>lla<br />

diffusione<br />

paraffine<br />

leggere<br />

<strong>da</strong>ti sperimentali<br />

effetti legati a dispersione/supporto<br />

variazioni della dimensione particellare<br />

variazioni dello spessore dello<br />

strato superficiale attivo<br />

χ (1016 10 100 1.000 10.000<br />

m)<br />

aumento di densità dei siti<br />

aumento di dimensione della particella<br />

169

IDROCARBURI DA FONTI FOSSILI NON CONVENZIONALI E ALTERNATIVE<br />

Catalizzatore<br />

T480 K, P1 bar,<br />

H 2/CO2<br />

tab. 2. Attività di catalizzatori a base di Co, Ru, Fe e senza promotori<br />

N CO 10 3 /s<br />

Il rutenio favorisce produzioni idrocarburiche a elevato<br />

grado di polimerizzazione (valori di a tendenti all’unità),<br />

ma il suo costo elevato e la scarsa disponibilità ne<br />

limitano l’utilizzo in larga scala. Il ferro è molto economico,<br />

presenta un’elevata selettività verso le olefine ma<br />

è molto attivo nella reazione di spostamento del <strong>gas</strong> d’acqua,<br />

produce notevoli quantità di prodotti ossigenati e si<br />

disattiva velocemente a causa della deposizione di residui<br />

carboniosi. L’elevata selettività verso le olefine è<br />

dovuta al chemiadsorbimento del CO sul metallo, che<br />

avviene in misura maggiore rispetto al chemiadsorbimento<br />

dell’idrogeno. Questa differenza va a scapito della<br />

velocità di idrogenazione in generale e quindi anche della<br />

velocità di idrogenazione delle olefine.<br />

Il cobalto viceversa, noto per essere più idrogenante<br />

rispetto al ferro, presenta un rapporto olefina/paraffina<br />

inferiore. Esso disattiva lentamente e produce quantità limitate<br />

di ossigenati favorendo la formazione di prodotti più<br />

pesanti e le reazioni di idrogenazione. A causa del costo<br />

% CO 2<br />

prodotta<br />

% Olefine<br />

C 3-C 7<br />

15% Co/Al 2O 3 17 1 54 0,90<br />

Fe non supportato 1,4 31 94 0,44<br />

11% Ru/Al 2O 3 1,8 – 88 0,69<br />

3% Ru/Al 2O 3 1,5 4 65 0,70<br />

fig. 8. Distribuzione<br />

dei prodotti<br />

nella reazione<br />

Fischer-Tropsch.<br />

frazione ponderale<br />

1,0<br />

0,8<br />

0,6<br />

0,4<br />

0,2<br />

elevato è usato in forma dispersa su supporti quali allumina,<br />

silice e titania (TiO 2). In tab. 2 è riportato un confronto<br />

tra i catalizzatori a base di Co, Fe e Ru (Bartholomew,<br />

1991). I <strong>da</strong>ti sono ottenuti a 480 K, 1 bar, H 2/CO uguale a<br />

2 e a bassa conversione del CO (1-10%) in modo <strong>da</strong> rendere<br />

trascurabili i fenomeni di limitazione diffusiva. I catalizzatori<br />

considerati possiedono una elevata concentrazione<br />

del metallo abbinata a una bassa dispersione, proprietà<br />

necessarie per limitare l’effetto del supporto. Nella prima<br />

colonna i valori del numero di eventi catalitici (turnover<br />

frequency, espressa come molecole di CO convertito per<br />

sito di catalizzatore nell’unità di tempo) evidenziano come<br />

il Co sia significativamente più attivo del Fe e del Ru. Si<br />

nota inoltre l’elevata attività del Fe nei confronti della reazione<br />

di spostamento del <strong>gas</strong> d’acqua che si esplica nella<br />

formazione di una quantità considerevole di CO 2.<br />

Il contributo della reazione di spostamento del <strong>gas</strong><br />

d’acqua, dipende <strong>da</strong>l livello di conversione alla quale<br />

opera il catalizzatore e determina il cambiamento di<br />

classici catalizzatori al Co<br />

classici catalizzatori al Fe<br />

nuovi catalizzatori al Co<br />

0<br />

0,75 0,79 0,83 0,87<br />

a<br />

0,91 0,95 0,99<br />

cere diesel jet fuel benzina GPL C 1-C 2<br />

170 ENCICLOPEDIA DEGLI IDROCARBURI<br />

a

produttività dei catalizzatori al Fe. La frazione di CO<br />

convertita in idrocarburi decresce all’aumentare della<br />

conversione globale del CO (Davis, 1999).<br />

La distribuzione dei prodotti ottenuti <strong>da</strong>lla reazione<br />

Fischer-Tropsch varia con il campo di applicazione relativo<br />

ai catalizzatori di Fe e Co. Nella fig. 8 si osserva<br />

come i sistemi a base di cobalto di nuova generazione<br />

diano luogo a un prodotto maggiormente ricco in frazioni<br />

idrocarburiche a elevato peso molecolare.<br />

Un ruolo determinante nella distribuzione dei prodotti<br />

è <strong>da</strong>to <strong>da</strong>i promotori chimici. L’effetto dei promotori<br />

sul sistema catalitico è molteplice, ma questi possono<br />

essere suddivisi in vari raggruppamenti in relazione<br />

alla loro funzione (Jager ed Espinoza,1995). Per<br />

esempio promotori come K, Na, Mg, Sr, Cu, Mo, W e<br />

metalli del gruppo VIII essenzialmente incrementano<br />

l’attività; in particolare bassi contenuti di metalli alcalini<br />

(Na e K) aumentano la velocità di reazione e inibiscono<br />

la formazione di idrocarburi leggeri e specialmente<br />

di metano. Chimicamente, agendo come donatori di elettroni,<br />

indeboliscono l’interazione MH e il legame<br />

CO del monossido di carbonio adsorbito sulla superficie<br />

del metallo, rafforzando il legame MC e portando<br />

a un aumento della lunghezza della catena. Favorendo<br />

la rottura del legame CO ads, che rappresenta lo<br />

stadio lento della reazione (rate determining step), tali<br />

promotori consentono di incrementare la velocità di reazione.<br />

Anche i metalli nobili dell’VIII gruppo (Ru, Re,<br />

Pt, Pd) hanno un effetto positivo sull’attività specifica<br />

di sistemi al cobalto poiché ne aumentano il grado di<br />

riduzione a metallo. Ru, ZrO 2, ossidi delle terre rare<br />

(REO), Ti aumentano la probabilità di propagazione e<br />

quindi la selettività verso idrocarburi ad alto peso molecolare.<br />

Ru, REO, Re, Hf, Ce, U, Th, nel caso del Co,<br />

favoriscono la rigenerabilità del catalizzatore. Altri elementi,<br />

come Mn e Zn, inibiscono le reazioni di idrogenazione<br />

favorendo la produzione di olefine.<br />

Il ruolo del supporto è fon<strong>da</strong>mentale per la stabilità<br />

meccanica del catalizzatore. In particolare, nel caso di<br />

reattori <strong>gas</strong>-liquido-solido con catalizzatore sospeso, il<br />

catalizzatore deve possedere una buona resistenza meccanica<br />

in modo <strong>da</strong> prevenire fenomeni di frammentazione<br />

e abrasione, che portano alla formazione di particelle<br />

fini con conseguenti perdite di catalizzatore o contaminazione<br />

del prodotto. Studi sull’effetto del supporto<br />

per catalizzatori al cobalto hanno evidenziato una maggiore<br />

resistenza all’attrito all’aumentare della quantità<br />

di metallo presente per i catalizzatori supportati su Al 2O 3<br />

rispetto a quelli su SiO 2 e TiO 2 (Singleton, 1999).<br />

Le mo<strong>da</strong>lità di preparazione (impregnazione, fusione,<br />

precipitazione, ecc.), il pretrattamento e la rigenerazione<br />

influenzano notevolmente le caratteristiche dei sistemi<br />

catalitici, alterando le interazioni tra metallo e supporto.<br />

La rigenerabilità dei catalizzatori per la reazione<br />

Fischer-Tropsch è stata affrontata prevalentemente per i<br />

VOLUME III / NUOVI SVILUPPI: ENERGIA, TRASPORTI, SOSTENIBILITÀ<br />

IDROCARBURI DA GAS NATURALE<br />

sistemi più costosi, a base di cobalto. Nel caso dei catalizzatori<br />

al ferro, <strong>da</strong>to il loro basso costo, non è necessario<br />

provvedere alla rigenerazione. Le tipologie dei processi<br />

di rigenerazione sono molto differenti a secon<strong>da</strong><br />

della soluzione reattoristica adottata. Si va <strong>da</strong>i processi<br />

in situ nel caso di reattori a letto ricircolato, mediante<br />

arricchimento in idrogeno del <strong>gas</strong> alimentato, a rigenerazioni<br />

esterne per reattori a letto fisso, che consistono<br />

in cicli di ossi<strong>da</strong>zione e riduzione.<br />

In generale i fenomeni che portano alla disattivazione<br />

sono differenti per catalizzatori a base di cobalto o di ferro.<br />

Per il catalizzatore al cobalto i fenomeni di tipo chimico,<br />

incluso l’accumulo di idrocarburi a elevato peso molecolare<br />

difficili <strong>da</strong> rimuovere, sembrano essere le cause principali<br />

che portano alla sua disattivazione. Per il ferro i fenomeni<br />

di deterioramento fisico sono più importanti rispetto<br />

alla diminuzione di attività catalitica; essi portano<br />

all’infragilimento e quindi alla rottura del catalizzatore.<br />

Generalmente il decadimento delle prestazioni catalitiche<br />

legato a fenomeni chimici è dovuto a una diversa<br />

dispersione del metallo sulla superficie, rispetto alla situazione<br />

originale, causata <strong>da</strong>lla sinterizzazione della fase attiva<br />

in aggregati di maggiori dimensioni. Altre cause, che<br />

provocano una alterazione della superficie del catalizzatore,<br />

riguar<strong>da</strong>no la trasformazione dei siti metallici in specie<br />

cataliticamente non attive (ossidi metallici), oppure la<br />

deposizione di coke. I catalizzatori possono anche essere<br />

avvelenati <strong>da</strong>lla presenza nella carica di composti solforati<br />

(H 2S, solfuri organici), di acido cianidrico e di ammoniaca,<br />

questi ultimi provenienti <strong>da</strong>lla produzione di <strong>gas</strong> di<br />

sintesi mediante processi con aria o aria arricchita (quindi<br />

in presenza di N 2), o <strong>da</strong>lla decomposizione di carbonili<br />

di Ni e Fe (per catalizzatori al Co) generati nella sezione<br />

di produzione del <strong>gas</strong> di sintesi o per reazione del CO<br />

con le pareti di acciaio del reattore e con i rivestimenti interni.<br />

L’aggiunta di opportuni promotori può facilitare la rigenerazione<br />

del catalizzatore migliorando le caratteristiche<br />

di riducibilità necessarie per rimuovere i depositi di sostanze<br />

carboniose presenti sulla superficie del metallo.<br />

Tecnologie di sintesi Fischer-Tropsch<br />

Il processo Fischer-Tropsch avviene quando il <strong>gas</strong> di<br />

sintesi è alimentato in un reattore contenente il catalizzatore.<br />

Le caratteristiche dei prodotti di reazione dipendono<br />

in parte <strong>da</strong>l tipo di catalizzatore utilizzato e in parte<br />

<strong>da</strong>l sistema di reazione. In base al reattore utilizzato le<br />

mo<strong>da</strong>lità di contatto tra il catalizzatore e il <strong>gas</strong> di sintesi<br />

possono variare notevolmente.<br />

La scelta del reattore utilizzato in un <strong>da</strong>to processo<br />

influenza diverse caratteristiche quali: a) l’efficienza termica;<br />

b) la rimozione del calore; c) la selettività; d) i costi<br />

operativi.<br />

I reattori utilizzati nella sintesi Fischer-Tropsch sono<br />

del tipo a letto fisso, a letto fluido circolante, a letto fluido<br />

fisso e a colonna a bolle con catalizzatore miscelato<br />

171

IDROCARBURI DA FONTI FOSSILI NON CONVENZIONALI E ALTERNATIVE<br />

acqua<br />

uscita<br />

<strong>gas</strong><br />

entrata<br />

<strong>gas</strong><br />

catalizzatore<br />

e fascio<br />

tubiero<br />

ingresso<br />

liquido<br />

vapore<br />

entrata <strong>gas</strong><br />

vapore<br />

<strong>gas</strong> di<br />

sintesi<br />

scarico<br />

cere<br />

scarico<br />

liquido<br />

A B CC<br />

e devono essere in grado di garantire lo smaltimento del<br />

calore prodotto <strong>da</strong>lla reazione. Il controllo della temperatura<br />

rappresenta un punto estremamente critico poiché una<br />

variazione termica provoca, inevitabilmente, un profondo<br />

effetto sulla qualità del prodotto. Nel reattore a letto<br />

fisso il catalizzatore è caricato nel reattore sotto forma di<br />

strutturati cilindrici, di piccole dimensioni. È necessario<br />

avere cilindri di piccolo diametro per ottimizzare lo scambio<br />

termico ed evitare fenomeni di innalzamento rapido<br />

e fuori controllo della temperatura. Il trasferimento di calore,<br />

che è uno dei fattori critici della tecnologia a letto fisso,<br />

avviene principalmente mediante la produzione di vapore<br />

in scambiatori a fasci tubieri (fig. 9 A). Nei reattori a<br />

letto fisso il catalizzatore non può essere facilmente rimosso<br />

e quindi deve essere stabile per lunghi periodi di tempo.<br />

Il reattore a letto trasportato omogeneo (fig. 9 B) presenta<br />

il vantaggio di un ottimo trasferimento di massa e<br />

di calore, che consente di ottenere una temperatura uniforme<br />

sulla superficie del catalizzatore e un’alta efficienza<br />

del sistema catalitico. Per contro, i fattori critici sono<br />

l’efficienza della miscelazione <strong>gas</strong>-liquido-solido e il<br />

sistema per la separazione del catalizzatore <strong>da</strong>l prodotto<br />

liquido. Il reattore a letto fluido (fig. 9 C) consente una<br />

migliore rimozione del calore e quindi temperature di<br />

esercizio più elevate, che possono però creare problemi<br />

di formazione di un residuo carbonioso. Il trasferimento<br />

di massa e di calore è ottimamente controllato utilizzando<br />

particelle di catalizzatore di piccole dimensioni.<br />

Il recupero del catalizzatore e la sua rigenerazione non<br />

creano problemi alla gestione dell’impianto.<br />

Tecnologie Fischer-Tropsch di Sasol<br />

I processi Sasol per la sezione di sintesi di Fischer-<br />

Tropsch adottano due differenti soluzioni: sintesi ad alta<br />

temperatura (HTFT, High Temperature Fischer-Tropsch)<br />

e sintesi a bassa temperatura (LTFT, Low Temperature<br />

Fischer-Tropsch). La differenza principale tra i due processi<br />

è legata alla tipologia di prodotti ottenuti con i due<br />

diversi tenori termici: ai processi ad alta temperatura è<br />

associata la produzione di una maggiore quantità di olefine<br />

rispetto ai processi a bassa temperatura, come si<br />

evince <strong>da</strong>lla tab. 3 (Jager, 1998)<br />

I processi ad alta temperatura (330-350 °C) sono il<br />

Synthol, che impiega reattori a letto fluido circolante<br />

(CFBR, Circulating Fluid Bed Reactor) e il più recente<br />

Synthol avanzato (SAS, Sasol Advanced Synthol), con<br />

reattore a letto fluido fisso in cui il prodotto, che nelle<br />

condizioni di processo è in fase vapore, e il <strong>gas</strong> non convertito<br />

lasciano il reattore attraverso dei cicloni interni.<br />

Il reattore SAS presenta, rispetto a quello CFBR, il vantaggio<br />

di una migliore economia dovuta principalmente<br />

172 ENCICLOPEDIA DEGLI IDROCARBURI<br />

uscita<br />

<strong>gas</strong><br />

acqua di<br />

alimentazione<br />

della cal<strong>da</strong>ia<br />

acqua<br />

fig. 9. Tipologie di reattori di sintesi Fischer-Tropsch: A, a letto fisso con scambiatore a fascio tubiero;<br />

B, a letto trasportato omogeneo; C, a letto fluido.<br />

prodotti<br />

tab. 3. Distribuzione dei prodotti Fischer-Tropsch<br />

(% C in peso)<br />

Prodotti LTFT HTFT<br />

CH 4 4 7<br />

Olefine C 2-C 4 4 24<br />

Paraffine C 2-C 4 4 6<br />

Taglio C 5-C 11 18 36<br />

Distillati medi C 12-C 18 19 12<br />

Cere C 18 e oli pesanti 48 9<br />

Ossigenati solubili in H 2O 3 6<br />

vapore

aria<br />

separazione<br />

aria<br />

<strong>gas</strong><br />

<strong>naturale</strong> rimozione<br />

zolfo<br />

steam reforming<br />

del metano<br />

ATR<br />

all’eliminazione del ricircolo del catalizzatore e a un<br />

minore consumo.<br />

I processi a bassa temperatura (180-250 °C) sono di<br />

due tipi: il primo utilizza reattori multitubolari a letto fisso<br />

di tipo Arge (TFBR, Tubular Fluid Bed Reactor), il secondo,<br />

più recente (SSPD, Sasol Slurry Phase Distillate;<br />

fig. 10), utilizza reattori a letto sospeso ricircolato (SSBR,<br />

Sasol Slurry Bed Reactor). Sasol ha sviluppato tale tecnologia<br />

con l’obiettivo di limitare le problematiche associate<br />

alla gestione dei reattori multitubolari a letto fisso; nel<br />

reattore SSBR, il <strong>gas</strong> di sintesi, alla temperatura di 240 °C<br />

e alla pressione di 20 bar, attraversa il letto catalitico<br />

costituito <strong>da</strong> una dispersione del catalizzatore nella cera.<br />

La tab. 4 riporta i valori medi di distribuzione degli<br />

idrocarburi per vari processi Sasol (Stormont, 1960). È<br />

VOLUME III / NUOVI SVILUPPI: ENERGIA, TRASPORTI, SOSTENIBILITÀ<br />

SSPD<br />

condizionamento<br />

syn<strong>gas</strong><br />

<strong>gas</strong><br />

conversione<br />

cere<br />

conversione<br />

cere<br />

fig. 10. Schema del processo SSPD di Sasol, che si avvale di tecnologie: SSPD Sasol, Syn<strong>gas</strong> Haldor Topsøe,<br />

propria per Fischer-Tropsch in fase slurry, e di conversione Chevron.<br />

Prodotti (%)<br />

IDROCARBURI DA GAS NATURALE<br />

naphtha<br />

cherosene<br />

diesel<br />

evidente come, a temperature relativamente basse, la produzione<br />

di idrocarburi pesanti è maggiore mentre ad alte<br />

temperature aumenta il contenuto di olefine e distillati<br />

a basso peso molecolare presenti nel prodotto finito.<br />

I catalizzatori utilizzati <strong>da</strong> Sasol sono a base di ferro<br />

e vengono preparati per fusione oppure, nel caso dei più<br />

moderni, ottenuti per precipitazione. Questi ultimi hanno<br />

sostituito quasi del tutto i catalizzatori a base di ferro<br />

fuso e sono impiegati in tutte le soluzioni reattoristiche<br />

adottate <strong>da</strong> Sasol. Infatti, il catalizzatore ottenuto per<br />

precipitazione può successivamente essere estruso nella<br />

pezzatura idonea alle applicazioni in reattori a letto fisso<br />

o formato mediante atomizzazione, in particelle sferoi<strong>da</strong>li<br />

fini per le applicazioni a letto sospeso. Generalmente<br />

i catalizzatori al ferro sono promossi con Cu e K<br />

tab. 4. Distribuzione degli idrocarburi nei processi Sasol LTFT e HTFT (% C in peso)<br />

LTFT-TFBR LTFT-SSBR HTFT- SAS<br />

C 5-C 12 C 12-C 18 C 5-C 12 C 13-C 18 C 5-C 10 C 11-C 14<br />

Paraffine 53 65 29 44 13 15<br />

Olefine 40 28 64 50 70 60<br />

Aromatici 0 0 0 0 5 15<br />

Ossigenati 7 7 7 6 12 10<br />

173

IDROCARBURI DA FONTI FOSSILI NON CONVENZIONALI E ALTERNATIVE<br />

e ridispersi in una matrice silicea (circa il 20% in peso<br />

di SiO 2), al fine di incrementarne l’area superficiale e<br />

la resistenza meccanica.<br />

I catalizzatori al ferro utilizzati nei processi HTFT,<br />

in reattori a letto fluido circolante, sono soggetti agli<br />

attriti generati <strong>da</strong>lla fluidizzazione del letto catalitico e<br />

devono pertanto essere dotati di una buona resistenza<br />

meccanica.<br />

La fase attiva è costituita <strong>da</strong> carburo di ferro e <strong>da</strong><br />

ferro metallico prodotti nell’ambiente riducente di reazione.<br />

Alle condizioni di lavoro le particelle di catalizzatore<br />

sono soggette sia alla deposizione del carbonio<br />

sia alla formazione di idrato di ferro e ciò modifica la<br />

loro densità, an<strong>da</strong>ndo a influire sulle proprietà di fluidizzazione<br />

del letto. La deposizione del carbonio può<br />

essere controllata con l’aggiunta di opportuni promotori<br />

che aumentano la vita del catalizzatore.<br />

I catalizzatori al ferro sono soggetti all’avvelenamento<br />

<strong>da</strong> zolfo. Quando questo interessa soltanto la superficie<br />

della particella, il catalizzatore tende a rigenerarsi<br />

per effetto della deposizione del carbonio al disotto della<br />

superficie. Questo fenomeno provoca il distacco di strati<br />

superficiali esterni e quindi avvelenati del catalizzatore;<br />

quando l’avvelenamento interessa anche la parte<br />

interna, il catalizzatore è permanentemente disattivato.<br />

Tecnologia Fischer-Tropsch di Shell<br />

La sezione di sintesi Fischer-Tropsch del processo<br />

SMDS (Shell Middle Distillate Synthesis) utilizza un<br />

reattore multitubolare a letto fisso raffred<strong>da</strong>to con acqua.<br />

Il reattore opera alla temperatura di 230 °C e alla pressione<br />

di 28 bar, con una conversione per passo dell’80%,<br />

fig. 11. Schema del<br />

processo SMDS di<br />

Shell. Tutti i processi<br />

sono di proprietà<br />

Shell: produzione<br />

di syn<strong>gas</strong> in fase <strong>gas</strong><br />

(SGP, Shell<br />

Gasification Process),<br />

conversione di syn<strong>gas</strong><br />

in reattore a letto fisso<br />

(HPS, Heavy Paraffin<br />

Synthesis),<br />

conversione delle cere<br />

(HPC, Heavy Paraffin<br />

Conversion).<br />

aria<br />

separazione<br />

aria<br />

<strong>gas</strong><br />

<strong>naturale</strong> rimozione<br />

zolfo<br />

steam reforming<br />

del metano<br />

in modo <strong>da</strong> ridurre la formazione di alcoli e massimizzare<br />

la formazione di paraffine pesanti (fig. 11).<br />

Il catalizzatore è costituito <strong>da</strong> sfere di He del diametro<br />

di circa 2 mm a base di silice su cui viene depositata<br />

la fase attiva costituita <strong>da</strong> cobalto (15-20% in<br />

peso) e promotori ossidici quali TiO 2 e ZrO 2. Le tecniche<br />

di sintesi sono tipiche impregnazioni di soluzioni<br />

acquose dei precursori metallici o di sali fusi di cobalto.<br />

Recentemente Shell ha descritto la possibilità di<br />

migliorare l’efficienza del catalizzatore, depositando<br />

la fase attiva solo su uno strato superficiale della sferette<br />

che costituiscono il supporto del catalizzatore, in<br />