carbone attivo: aspetti e problematiche della riattivazione - Watergas

carbone attivo: aspetti e problematiche della riattivazione - Watergas

carbone attivo: aspetti e problematiche della riattivazione - Watergas

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

CARBONI ATTIVI<br />

CARBONE ATTIVO: ASPETTI E PROBLEMATICHE<br />

DELLA RIATTIVAZIONE<br />

Un numero sempre maggiore di impianti di trattamento acque e effluenti gassosi prevedono uno<br />

stadio di filtrazione a carboni attivi per migliorare la qualità dell’acqua o dell’aria in uscita. I<br />

carboni attivi come noto sono uno dei più versatili adsorbenti presenti in natura, infatti presentano<br />

affinità verso un elevato numero di composti organici e verso alcuni materiali inorganici.<br />

Il <strong>carbone</strong> <strong>attivo</strong> è un prodotto costituito da una struttura carboniosa che, per ossidazione in<br />

condizioni controllate, acquisisce un’elevata porosità che si traduce in alta superficie specifica (da<br />

650 a 1500 m 2 /g);<br />

Una grande varietà di materiali grezzi a base di carbonio minerale o organico può essere usata per<br />

ottenere un <strong>carbone</strong> <strong>attivo</strong>, ma le sostanze maggiormente utilizzate per la produzione sono i residui<br />

di legno, bitume, lignite, torba, gusci di noci di cocco etc.<br />

La “<strong>carbone</strong>lla”, <strong>carbone</strong> ottenuto dalla legna, che possiamo definire un antenato del moderno<br />

<strong>carbone</strong> <strong>attivo</strong>, era già in uso per scopi medicinali ai tempi degli antichi Egizi (2000 a. C.); cenni<br />

dell’utilizzo di questi particolari carboni nell’adsorbimento di gas nocivi sono stati riportati in<br />

letteratura da Scheele (1773) e da Fontana (1777).<br />

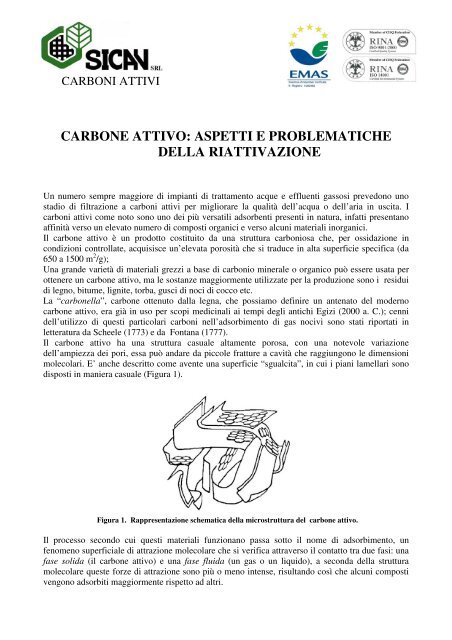

Il <strong>carbone</strong> <strong>attivo</strong> ha una struttura casuale altamente porosa, con una notevole variazione<br />

dell’ampiezza dei pori, essa può andare da piccole fratture a cavità che raggiungono le dimensioni<br />

molecolari. E’ anche descritto come avente una superficie “sgualcita”, in cui i piani lamellari sono<br />

disposti in maniera casuale (Figura 1).<br />

Figura 1. Rappresentazione schematica <strong>della</strong> microstruttura del <strong>carbone</strong> <strong>attivo</strong>.<br />

Il processo secondo cui questi materiali funzionano passa sotto il nome di adsorbimento, un<br />

fenomeno superficiale di attrazione molecolare che si verifica attraverso il contatto tra due fasi: una<br />

fase solida (il <strong>carbone</strong> <strong>attivo</strong>) e una fase fluida (un gas o un liquido), a seconda <strong>della</strong> struttura<br />

molecolare queste forze di attrazione sono più o meno intense, risultando così che alcuni composti<br />

vengono adsorbiti maggiormente rispetto ad altri.

Queste forze di attrazione sono di debole entità, la loro origine e natura non sono ancora<br />

esattamente note. E’ certo che diverse forze agiscono separatamente o simultaneamente: forze di<br />

Van der Waals, forze di capillarità, forze di origine elettrostatica, legami di valenza analoghi a<br />

quelli che uniscono gli elementi in un composto chimico.<br />

L’adsorbimento di tipo fisico è un processo reversibile e, data la sua stessa natura,dà luogo di regola<br />

alla formazione di uno strato multimolecolare di adsorbato sulla superficie del materiale adsorbente.<br />

Il fenomeno dell’adsorbimento, in condizioni definite, raggiunge uno stato di equilibrio; ciò avviene<br />

in un certo tempo. Lo studio specifico e di relazione fra i due <strong>aspetti</strong>, equilibrio e cinetica,<br />

costituiscono il fondamento teorico per comprendere, e al limite prevedere, l’andamento e<br />

l’intensità del fenomeno. Ciò, insieme alla valutazione di altri parametri di natura fisica, chimica e<br />

microbiologica, consente di scegliere e dimensionare un processo di trattamento basato sull’impiego<br />

del <strong>carbone</strong> <strong>attivo</strong>.<br />

L’adsorbimento delle molecole presenti in una soluzione può essere rappresentato come una<br />

reazione chimica:<br />

dove:<br />

A è l’adsorbato<br />

B è l’adsorbente<br />

A × B il complesso adsorbente adsorbato.<br />

A + B ⇔ A × B<br />

Il processo di adsorbimento è costituito da una serie di stadi successivi, i quali determinano il<br />

trasporto <strong>della</strong> specie di interesse all’interno <strong>della</strong> fase fluida e il successivo trasferimento di questa<br />

al materiale solido.<br />

E’ importante la stretta dipendenza che esiste tra il fenomeno dell’adsorbimento e la porosità del<br />

<strong>carbone</strong> <strong>attivo</strong>. Il massimo rateo di adsorbimento è proporzionale alla massima area superficiale<br />

contenente pori disponibili per l’adsorbato. L’area superficiale, come già detto, può variare da<br />

poche centinaia a più di 1500 m 2 /g , ma non tutta è accessibile dalle sostanze adsorbite.<br />

Vi è una certa variabilità nella dimensione dei pori che permette una suddivisione in tre gruppi:<br />

Macropori - con raggio > di 20 nm<br />

Mesopori - con raggio compreso tra 1 e 25 nm<br />

Micropori - con raggio < di 1 nm<br />

Un numero relativamente alto di micropori generalmente corrisponde ad una vasta area superficiale<br />

con una grande capacità di adsorbimento per le piccole molecole, mentre un gran numero di<br />

macropori è normalmente correlato alla capacità di adsorbimento per le molecole più grandi. I<br />

macropori, sono considerati importanti per un rapido trasporto dell’adsorbato nei pori piccoli<br />

(Figura 2, 3).

.<br />

FIGURA 2. Particolare microscopico dei pori di un <strong>carbone</strong> <strong>attivo</strong>.<br />

Al fine di individuare le diverse fasi del processo, si immagini di fare riferimento a una singola<br />

particella di materiale adsorbente posta in contatto con la fase fluida caratterizzata da una<br />

concentrazione Ca <strong>della</strong> specie A che si intende rimuovere (figura 4) . Attorno a tale particella si<br />

assiste alla formazione di un film fluido stagnante, cioè di una zona fluida nella quale i fenomeni di<br />

trasporto convettivo risultano praticamente nulli e in cui il trasporto delle molecole di soluto<br />

avviene dunque per sola diffusione molecolare.<br />

Con riferimento alla figura 4, è possibile individuare per la generica molecola di soluto i seguenti<br />

stadi del processo di adsorbimento:<br />

1) diffusione/convezione all’interno <strong>della</strong> massa fluida;<br />

2) diffusione attraverso il film fluido stagnante, fino al raggiungimento dell’interfaccia<br />

solido/fluido;<br />

3) diffusione all’interno <strong>della</strong> porosità del materiale adsorbente (diffusione<br />

intraparticellare), fino al raggiungimento di un sito <strong>attivo</strong>;<br />

4) adsorbimento propriamente detto sul sito <strong>attivo</strong>.<br />

Per descrivere la cinetica del processo di adsorbimento risulta in linea di principio necessario<br />

considerare tutti gli stadi suddetti, poiché ciascuno fornisce in generale una resistenza diversa al<br />

processo globale di adsorbimento. In realtà si osserva che il processo di trasferimento attraverso la<br />

massa fluida (stadio 1) risulta molto veloce rispetto agli stadi 2 e 3; lo stesso può dirsi per la<br />

reazione di adsorbimento (stadio 4). Di conseguenza, è possibile assumere che la cinetica globale<br />

del processo sia governata dalle velocità degli stadi 2 e 3 (diffusione nel film fluido e diffusione<br />

intraparticellare).

FIGURA 3. (Classificazione dei pori)<br />

FIGURA 4. (Stadi del processo di adsorbimento)<br />

La superficie attiva è costituita essenzialmente da meso e micropori che rappresentano le categorie<br />

più importanti per l’adsorbimento, mentre i macropori sono le vie rapide di accesso che consentono<br />

una diffusione efficiente delle sostanze organiche all’interno. La struttura dei pori di un <strong>carbone</strong><br />

<strong>attivo</strong> può variare notevolmente in funzione <strong>della</strong> natura <strong>della</strong> materia prima e del processo di<br />

attivazione subito. La struttura dei macropori è facilmente visibile con un microscopio elettronico<br />

(fig.2), mentre risulta più difficile e meno esatta la determinazione dei meso e micropori.<br />

L’equazione matematica che ben rappresenta il fenomeno dell’adsorbimento, è l’equazione di<br />

Freundlich:<br />

X/M=KC 1/n<br />

o in forma logaritmica, per avere un andamento lineare e facilmente utilizzabile<br />

log X/M = log K + (log C)/n<br />

dove:<br />

X = peso <strong>della</strong> sostanza adsorbita<br />

M = peso del <strong>carbone</strong> <strong>attivo</strong> usato<br />

C = concentrazione residua dell’inquinante (all’equilibrio)<br />

K,n = costanti del processo di adsorbimento (assumono valori diversi in funzione del tipo di<br />

inquinante)

Figura 5. Isoterma di adsorbimento del tricloroetilene su <strong>carbone</strong> <strong>attivo</strong> a 25 °C.<br />

L’isoterma di adsorbimento (fig.5), determinata ad una data temperatura, rappresenta la quantità di<br />

sostanza che si adsorbe sul <strong>carbone</strong> <strong>attivo</strong>, col variare <strong>della</strong> concentrazione residua <strong>della</strong> stessa nel<br />

fluido. Dato che l’adsorbimento fisico è un equilibrio per un determinato tempo di contatto si<br />

raggiungerà un equilibrio tra le molecole adsorbite e quelle ancora libere, all’equilibrio si avrà la<br />

massima quantità che il <strong>carbone</strong> può adsorbire per una data concentrazione.<br />

La cinetica per il raggiungimento dell’equilibrio dipende dalla dimensione delle particelle di<br />

<strong>carbone</strong>: usando un <strong>carbone</strong> <strong>attivo</strong> con le medesime caratteristiche chimico-fisiche, ma con diversa<br />

taglia granulometrica, sebbene il risultato possa essere analogo, il tempo impiegato per<br />

l’adsorbimento varia secondo la grandezza dei granuli più i granuli sono piccoli più la velocità di<br />

raggiungimento dell’ equilibrio è maggiore. Per il <strong>carbone</strong> in polvere bisogna trovare un<br />

compromesso tra il grado di adsorbimento ricercato ed una efficace filtrabilità. L’accesso delle<br />

sostanze organiche alla porosità del <strong>carbone</strong> <strong>attivo</strong> può accelerarsi con l’aumentare <strong>della</strong><br />

temperatura se questa consente di ottenere una diminuzione <strong>della</strong> viscosità <strong>della</strong> soluzione da<br />

trattare; si tenga presente che l'adsorbimento è un processo esotermico, quindi un eccessivo<br />

aumento <strong>della</strong> temperatura può far retrocedere l'equilibrio ottenendo una diminuzione<br />

dell'assorbimento specifico: anche per la temperatura operativa è quindi essenziale trovare un buon<br />

compromesso.<br />

E’ dunque la porosità che conferisce al <strong>carbone</strong> <strong>attivo</strong> le particolari caratteristiche: tale porosità<br />

viene prodotta mediante il processo di attivazione <strong>della</strong> materia prima preventivamente<br />

carbonizzato.<br />

I processi utilizzati per la produzione del <strong>carbone</strong> <strong>attivo</strong> sono due:<br />

1. Attivazione fisica;<br />

2. Attivazione chimica.<br />

Il primo caso comprende la carbonizzazione (o pirolisi), ossia la conversione <strong>della</strong> materia prima in<br />

<strong>carbone</strong>, e l’attivazione, l’ossidazione che rende possibile lo sviluppo <strong>della</strong> struttura interna porosa.<br />

La carbonizzazione, viene condotta a temperature comprese tra 400 e 600 °C e in atmosfera priva di<br />

ossigeno, consente la liberazione delle sostanze volatili dal materiale, il che dà luogo ad un prodotto<br />

carbonioso denominato char, praticamente privo di porosità.

L’attivazione viene effettuata in una fase successiva, condotta a temperature comprese tra i 700 e<br />

1100 °C e in atmosfera di CO2, aria e vapore acqueo (gas ossidanti); in tale fase ha luogo la<br />

formazione dei pori.<br />

Le principali reazioni responsabili dell’attivazione sono:<br />

a) Reazione con vapore:<br />

b) Reazione CO2:<br />

C+H2O CO + H2<br />

C+2 H2O CO2 + 2 H2<br />

C + CO2 2CO<br />

Nel caso dell’attivazione chimica, invece, la materia prima viene mantenuta a contatto per un tempo<br />

che varia da 5 a 24 ore con ZnCl2 o con P2O5 ad una temperatura tra 400 e 700°C.<br />

L’utilizzo di ZnCl2 nell’attivazione chimica è in pratica abbandonato a causa dell’impatto<br />

ambientale <strong>della</strong> sostanza e dell’inapplicabilità del <strong>carbone</strong> <strong>attivo</strong> in alcuni casi dovuta proprio alla<br />

presenza dello zinco.<br />

Il <strong>carbone</strong> attivato chimicamente viene utilizzato principalmente nel trattamento di prodotti<br />

farmaceutici, alimentari tipo (succhi di frutta, olio, vino, zuccheri).In alcuni casi per la rimozione di<br />

sostanze nocive gassose (es. SO2, H2S, Hg, o materiali radioattivi ) e la catalisi è necessaria un<br />

impregnazione con composti inorganici o organici.<br />

Con l’impregnazione si rende il <strong>carbone</strong> più selettivo o più efficace nei confronti di una specifica<br />

classe di inquinanti.<br />

Sono disponibili tre differenti forme di <strong>carbone</strong> <strong>attivo</strong>: in polvere o PAC (Powdered Activated<br />

Carbon), granulare o GAC (Granular Activated Carbon) e estruso (Pelletized Activated Carbon).<br />

Il <strong>carbone</strong> in polvere è usato soprattutto nel trattamento di liquidi, il <strong>carbone</strong> granulare viene usato<br />

sia per liquidi che per gas, mentre la forma estrusa è maggiormente usata nel trattamento degli<br />

aeriformi, grazie alle ridotte perdite di carico ed all’elevata resistenza all’abrasione.<br />

Ogni tipo di Carbone Attivo può essere caratterizzato da una serie di parametri, generalmente<br />

riportati sulle schede tecniche, che ne individuano alcune proprietà:<br />

• la Granulometria indica la dimensione dei granuli di <strong>carbone</strong>, espressa usualmente in Mesh o in<br />

mm. Un <strong>carbone</strong> <strong>attivo</strong> si definisce in polvere quando il 90 % delle particelle è inferiore a 80 Mesh<br />

(0.18 mm) mentre un <strong>carbone</strong> <strong>attivo</strong> granulare può essere presente in diverse dimensioni, di solito lo<br />

si produce in un range di dimensioni di cui le più comuni sono 12x40 mesh (1,7 -0.425 mm), 8x30<br />

mesh (2.36 -0.6 mm), 10x20 mesh (2.0 – 0.85 mm), 4x8 mesh (4.75- 2.36 mm).<br />

Il <strong>carbone</strong> <strong>attivo</strong> estruso si presenta sotto forma di cilindri con il diametro da 0.8 a 4 mm e<br />

lunghezza da 4 a 15 mm.<br />

Due grandezze collegate alla granulometria sono:<br />

a) La taglia effettiva che rappresenta la luce <strong>della</strong> maglia attraversata dal 10% in peso del<br />

<strong>carbone</strong> setacciato.<br />

b) Il coefficiente di uniformità che è dato dal rapporto tra la luce <strong>della</strong> maglia che corrisponde<br />

al 60% in peso del passante e la luce <strong>della</strong> maglia che corrisponde al 10% in peso del<br />

passante (cioè la taglia effettiva).

• la Densità Apparente rappresenta il quantitativo di <strong>carbone</strong> presente nell’unità di volume<br />

considerato espressa generalmente in Kg/m 3 ; E’ un parametro legato all’origine del <strong>carbone</strong> e al<br />

grado di attivazione, per i carboni minerali i valori sono compresi tra 400 e 500 kg/m 3 , i vegetali<br />

tipo cocco tra i 500 – 550 Kg/m 3 mentre i vegetali da legna possono arrivare anche sotto i 200<br />

kg/m 3 .<br />

Quando si deve quantificare il <strong>carbone</strong> <strong>attivo</strong> da inserire in un filtro di un determinato volume<br />

bisogna tener presente la densità del letto controlavato e drenato che indica la densità del <strong>carbone</strong><br />

dopo che è stato completamente bagnato e contro lavato (per eliminare la parte fine e migliorare la<br />

compattezza dei granuli), di solito è 0.88 la densità apparente.<br />

• l’Indice di Iodio, espresso in mg/g, indica i mg di iodio adsorbito da un grammo di <strong>carbone</strong> <strong>attivo</strong><br />

quando la concentrazione residua dello iodio in soluzione è 0,02 N. Il valore trovato indica il grado<br />

di attivazione e di conseguenza la capacità di adsorbimento, rappresenta indirettamente la superficie<br />

attiva; e’ l’indice maggiormente utilizzato per indicare le prestazioni di un <strong>carbone</strong> <strong>attivo</strong>. In<br />

definitiva da un’indicazione <strong>della</strong> microporosità del <strong>carbone</strong>.<br />

• il Contenuto in Ceneri rappresenta la percentuale di materiale inorganico presente all’interno del<br />

<strong>carbone</strong>; può variare da circa il 2% dei carboni attivi di origine vegetale (es. cocco) al 15 % o più<br />

dei carboni minerali.<br />

• il Contenuto in Umidità rappresenta la percentuale di acqua in esso presente;<br />

• l’Area superficiale espressa in m 2 /g, rappresenta la superficie libera a disposizione dell’inquinante<br />

per grammo di <strong>carbone</strong>, può variare da 500 a 1500 m 2 /g.<br />

• l’Indice di Blu di Metilene, espresso in mg/g o in % indica la capacità del <strong>carbone</strong> di rimuovere<br />

sostanze di medie-grandi dimensioni, indirettamente è una misura del numero di mesopori presenti<br />

nel <strong>carbone</strong>.<br />

• l’Indice di Melasso rappresenta la capacità del <strong>carbone</strong> <strong>attivo</strong> di rimuovere molecole molto grandi,<br />

ci da un’indicazione del numero di macropori presenti. I macropori sono importanti non solo per<br />

l’adsorbimento di molecole grandi ma anche per un rapido accesso ai mircopori interni degli<br />

inquinanti.<br />

• l’Indice di Fenolo consente di ricavare indicazioni circa la capacità di adsorbimento di un <strong>carbone</strong><br />

<strong>attivo</strong> nei confronti di sostanze a massa molecolare medio/alta, ed è definito come la<br />

concentrazione di <strong>carbone</strong> <strong>attivo</strong> in g/l necessario a ridurre una concentrazione di fenolo da 200 a 20<br />

ppm (abbattimento del 90%).<br />

• l’Indice di Benzene si determina a diversi gradi di saturazione e da un indicazione sulla<br />

distribuzione dei pori, è prevalentemente usato per applicazione dei carboni attivi nel trattamento di<br />

gas. E’ un parametro che è stato abbandonato a causa <strong>della</strong> cancerogenicità del benzene.<br />

• l’Indice di Tetracloruro di Carbonio o CTC è un parametro ampiamente usato per confrontare<br />

diversi carboni utilizzati per trattamento di gas. Espresso in % indica la quantità di tetracloruro<br />

adsorbito dal <strong>carbone</strong> <strong>attivo</strong> fino alla saturazione. Come per il benzene si tende a non utilizzarlo più<br />

a causa <strong>della</strong> cancerogenicità.<br />

• La Durezza è un parametro che indica la resistenza del <strong>carbone</strong> agli attriti. Il <strong>carbone</strong> <strong>attivo</strong> è<br />

esposto a rotture meccaniche durante la spedizione, l’istallazione, il controlavaggio e la

iattivazione. Se il <strong>carbone</strong> non ha una durezza sufficiente elevata, l’attrito durante tali operazioni<br />

possono generare polveri o granuli frantumati di piccole dimensioni che aumenterebbero le perdite.<br />

I valori di durezza sono in funzione <strong>della</strong> natura del <strong>carbone</strong>, quelli ottenuti da gusci di cocco sono i<br />

più duri mentre quelli ottenuti da legna o da lignite presentano bassi indici di durezza e alta<br />

polverosità.<br />

Nella tabella 1 vengono riportati alcune proprietà dei carboni attivi in funzione <strong>della</strong> natura, come<br />

anticipato la porosità del <strong>carbone</strong>, il numero dei micro, meso e macropori, giocano un ruolo<br />

fondamentale nel processo di adsorbimento. I micropori sono fondamentali per l’adsorbimento di<br />

molecole a basso peso molecolare tipo THM, cloroformio, diclorometano etc, quindi per la loro<br />

rimozione è buona norma utilizzare un <strong>carbone</strong> <strong>attivo</strong> di cocco; se in presenza anche di molecole a<br />

peso molecolare maggiore tipo benzine, pesticidi etc, si può preferire un <strong>carbone</strong> <strong>attivo</strong> di origine<br />

minerale che presenta una versatilità maggiore rispetto a quello di cocco.<br />

I carboni da legna o lignite avendo un elevato numero di macropori vengono impiegati<br />

principalmente per la rimozione di macromolecole, tipo coloranti, olii, prodotti farmaceutici,<br />

zuccheri etc.<br />

Per la rimozione di cloro, cloriti, ipoclorito è stato riscontrato che i carboni minerali presentano<br />

delle prestazioni migliori rispetto ai carboni vegetali. In questo caso siamo in presenza di una<br />

reazione catalitica in cui lo stadio iniziale è l’adsorbimento sulla superficie del <strong>carbone</strong><br />

successivamente seguita da una reazione RedOx di riduzione del cloro a cloruro, non è ben chiaro il<br />

perché i carboni minerali siano più attivi si presume che la presenza di un maggior quantitativo di<br />

materiale inorganico (contenuto in ceneri) possa influenzare il processo catalitico.<br />

Sia per l’impiego negli impianti di trattamento acque (in filtri a pressione o a gravità) che in quelli<br />

per trattamento aria man mano che l’adsorbimento di inquinanti avviene all’interno dei pori si ha<br />

una progressiva diminuzione delle capacità adsorbitive e un profilo di disattivazione come quello<br />

riportato nella figura 5. La zona di trasferimento di massa (mass transfer zone, MTZ) si muove<br />

lungo il letto di <strong>carbone</strong> ad un certo punto all’uscite del filtro si comincerà a rilevare la presenza<br />

dell’inquinante ad una concentrazione, Cu inferiore alla Co, man mano che aumentiamo i<br />

quantitativi di fluido trattato la concentrazione si avvicinerà sempre più alla Co, quando lo<br />

raggiungiamo il <strong>carbone</strong> <strong>attivo</strong> è totalmente esausto, cioè non è più in grado di adsorbire altro<br />

quantitativo di inquinante, abbiamo raggiunto l’equilibrio di adsorbimento, il massimo quantitativo<br />

di inquinante che può adsorbire il <strong>carbone</strong> <strong>attivo</strong> in determinate condizioni.<br />

In pratica non si raggiunge quasi mai la saturazione totale in quanto spesso le concentrazioni<br />

massime consentite dalle normative vigenti per un determinato inquinante sono di molto inferiori a<br />

quelle in entrata.<br />

Raggiunte o la concentrazione massima di emissione consentito dalla normative o la concentrazione<br />

di saturazione, il <strong>carbone</strong> <strong>attivo</strong> può essere rigenerato, riattivato o smaltito, nel linguaggio comune i<br />

termini <strong>riattivazione</strong> e rigenerazione vengono considerati sinonimi, tecnicamente non lo sono e<br />

precisamente con il termine rigenerazione si intende quel processo di rimozione dell’inquinante dal<br />

<strong>carbone</strong> <strong>attivo</strong> senza che si abbia la sua distruzione, al contrario la <strong>riattivazione</strong> è un processo che<br />

avviene ad alta temperatura e si ha la totale distruzione degli inquinanti adsorbiti e il completo<br />

ripristino <strong>della</strong> superficie del <strong>carbone</strong>. Quest’ultimo processo lo andremo a trattare più in dettaglio,<br />

spendendo prima qualche parola sulla rigenerazione.

Tabella 1- Confronto tra carboni attivi di diversa origine.<br />

Proprietà<br />

Carbone di<br />

Cocco<br />

Carbone<br />

Minerale<br />

Carbone di<br />

Lignite<br />

Carbone di<br />

Legna<br />

Micropori Alti Alti Medi Bassi<br />

Mesopori Medi Alti Medi Medi<br />

Macropori Bassi Medi Alti Alti<br />

Durezza Alta Alta Bassa Bassa<br />

Ceneri Max 5% Max 15% Max 20% Max 5%<br />

Polveri Basse Medi Alte Alte<br />

Riattivazione Buona Buona Scarsa Scarsa<br />

Densità<br />

Apparente<br />

0.5-0.60 g/cc 0.40 -0.52 g/cc 0.3- 0.4 g/cc 0.2- 0.35 g/cc<br />

Indice di Iodio >1100 >1000 Max 600 >1000<br />

Come detto la rigenerazione è un processo in cui l’inquinante adsorbito non viene distrutto ma si<br />

cerca di recuperarlo per poterlo, in molti casi, riutilizzare nel processo produttivo, è il caso di<br />

composti ad alto valore aggiunto o di impianti dove vengono usati in elevate quantità e il recupero<br />

comporta una diminuzione notevole dei costi di processo (es. impianti di recupero solventi nelle<br />

aziende produttrice di colle e adesivi, che usano elevati quantitativi di toluene, esano, acetato<br />

d’etile).<br />

La rigenerazione viene effettuata introducendo vapore surriscaldato, prossimo alla temperatura di<br />

ebollizione dell’inquinante da rimuovere, all’interno del filtro a carboni attivi ottenendo la<br />

rimozione del composto adsorbito. Il vapore è utilizzato quando l’inquinante non è solubile in<br />

acqua, infatti successivamente il flusso di vapore viene raffreddato ottenendo la separazione<br />

dell’organico dall’acqua.<br />

Quando si ha al contrario un composto miscibile in acqua si preferisce utilizzare un gas inerte, tipo<br />

azoto o lavorare a bassa pressione, nel caso di composti basso bollenti.

Figura 5: Profilo di disattivazione del <strong>carbone</strong> <strong>attivo</strong> in funzione del volume trattato.<br />

Il processo di rigenerazione non consente però di desorbire tutto l’organico adsorbito e quindi di<br />

liberare tutti i pori riportando la capacità adsorbitiva del <strong>carbone</strong> al valore iniziale, le molecole<br />

presenti all’interno dei micropori non riescono a desorbire all’esterno come risultato si ha che la<br />

durata del <strong>carbone</strong> sarà inferiore nel successivo ciclo produttivo rispetto a quello vergine, dopo<br />

alcuni cicli di stripping il <strong>carbone</strong> <strong>attivo</strong> deve necessariamente subire un pro cesso di <strong>riattivazione</strong><br />

termica per ripristinare anche i micropori.<br />

La <strong>riattivazione</strong> termica è un processo, al contrario, in cui si ha la totale distruzione dei composti<br />

adsorbiti per mezzo <strong>della</strong> temperatura (di solito >900°C) in forni rotativi o multistrato,(Fig. 6 e 7).<br />

In entrambi i forni la <strong>riattivazione</strong> viene effettuata alimentando vapore in controcorrente al flusso<br />

del <strong>carbone</strong>.<br />

Il processo di <strong>riattivazione</strong> all’interno dei forni possiamo dividerlo sostanzialmente in quattro stadi:<br />

1) Essiccamento a temperatura intorno ai 100-200°C. Viene eliminata la maggior parte<br />

dell’acqua contenuta nel <strong>carbone</strong> insieme agli adsorbati altamente volatili;<br />

2) Evaporazione dell'acqua residua e degli adsorbati volatili a temperature comprese tra 200 e<br />

500°C. In questa fase si decompongono anche gli adsorbati instabili per formare frammenti<br />

volatili;<br />

3) Pirolisi delle sostanze adsorbite non volatili e dei frammenti adsorbiti, fino a formare un<br />

residuo carbonioso tra 500 e 700 °C;<br />

4) Attivazione del <strong>carbone</strong> a temperature superiori a 700°C. Viene ossidato il residuo<br />

pirolizzato mediante vapore o anidride carbonica.<br />

La temperatura necessaria per il processo di <strong>riattivazione</strong> viene fornita di solito da un bruciatore a<br />

metano posizionato all’estremità di uscita del <strong>carbone</strong>, sono rari gli impianti che utilizzato un<br />

riscaldamento per mezzo di resistenze elettriche.<br />

In entrambi i forni il flusso del <strong>carbone</strong> è in controcorrente al flusso gassoso e la temperatura cresce<br />

dalla zona di entrata a quella di uscita secondo un gradiente che dipende da caso a caso

Fig. 6- Forno a Multistadi Fig. 7 – Forno Rotativo<br />

Durante la fase di asciugatura viene desorbita la maggior parte dell’acqua (se il <strong>carbone</strong> è bagnato)<br />

e dei composti volatili (che possono bruciare se è presente dell’ossigeno nella fase gassosa), man<br />

mano che la temperatura sale i composti più altobollenti presenti all’interno dei pori o desorbono o<br />

subiscono processi di decomposizione formando molecole più piccole che diffondono nella fase<br />

gassosa o per effetto <strong>della</strong> temperatura reagiscono per dare molecole a più alto peso molecolare che<br />

rimangono all’interno dei pori.<br />

Raggiunti i 500 °C i composti organici ancora presenti nella struttura del <strong>carbone</strong> cominciano a<br />

pirolizzare formando coke che si deposita all’interno dei pori.<br />

A questo punto si potrebbe pensare che il <strong>carbone</strong> è riattivato, ma in realtà non è così in quanto il<br />

coke depositandosi sulle pareti dei pori ne blocca i siti attivi oppure può nel caso dei micropori<br />

chiuderli completamente impedendone l’accesso, si ha come conseguenza una diminuizione delle<br />

capacità adsorbitive del <strong>carbone</strong>. Se andassimo ad analizzare l’indice di iodio (parametro che ci<br />

indica la capacità adsorbitiva) troveremo un valore di molto inferiore rispetto al valore iniziale.<br />

Fondamentale per la <strong>riattivazione</strong> del <strong>carbone</strong> è lo stadio successivo dove si raggiungono<br />

temperature maggiori di 900 °C, in questo stadio si ha l’ossidazione del coke, non da parte<br />

dell’ossigeno, dato che all’interno del forno il contenuto di ossigeno deve essere piuttosto basso<br />

altrimenti si avrebbe la totale combustione anche del <strong>carbone</strong> con notevoli perdite di materiale, ma<br />

dalla reazione del coke con H2O e CO2.<br />

Le reazioni chimiche che intervengono al momento <strong>della</strong> <strong>riattivazione</strong> sono simili a quelle usate per<br />

la produzione del <strong>carbone</strong> <strong>attivo</strong> vergine, dove il vapore e l’anidride carbonica sono gli agenti<br />

ossidanti:<br />

CO può quindi reagire con il vapore:<br />

H2O(g) + C(s) → CO(g) + H2(g)<br />

CO2(g) + C(s) → 2CO(g)<br />

CO(g) + H2O(g) → CO2(g) + H2(g)<br />

L’H2O presente all’interno del forno proviene sia da quella che si forma durante la combustione del<br />

metano sia da quella che si introduce nel forno proveniente da generatori di vapore.

La prime due reazioni sono endotermiche, hanno bisogno di alte temperature per avvenire. Sia la<br />

CO2 che l’ H2O tendono a reagire preferibilmente con il coke rispetto al <strong>carbone</strong> <strong>attivo</strong> originale in<br />

quanto, ha una struttura meno compatta rispetto al <strong>carbone</strong> <strong>attivo</strong> ottenendo che la reazione di<br />

ossidazione sia energeticamente più favorita. Durante la fase di attivazione il <strong>carbone</strong> raggiunge<br />

temperature tali da grafitizzare parzialmente, assumendo quindi una struttura esagonale molto<br />

compatta che è energeticamente più stabile rispetto alla struttura del coke, ovviamente una minima<br />

parte del <strong>carbone</strong> <strong>attivo</strong> reagisce, ottenendo come primo effetto la distruzione dei micropori che<br />

sono più fragili rispetto ai meso e macropori. Per successivi cicli di <strong>riattivazione</strong> l’indice di iodio ha<br />

la tendenza a calare o perché non si è effettuata una buona <strong>riattivazione</strong> (potrebbe esserci ancora del<br />

coke o si è spinta troppo e si è avuto un collasso <strong>della</strong> microporosità) o perchè durante la fase di<br />

filtrazione all’interno dei pori si è accumulato del materiale inorganico che trattato ad alta<br />

temperatura si decompone formando degli ossidi che bloccano l’accesso ai pori. L’effetto del<br />

consumo del <strong>carbone</strong> <strong>attivo</strong> originale si riscontra anche in un aumento in percentuale del materiale<br />

inorganico sempre presente all’interno <strong>della</strong> struttura del <strong>carbone</strong>. Di solito rispetto al <strong>carbone</strong><br />

<strong>attivo</strong> esausto si ha un aumento del 2% max, questo in funzione anche <strong>della</strong> natura del <strong>carbone</strong><br />

<strong>attivo</strong>, per carboni non molto duri (es. carboni di legna) la perdita durante la <strong>riattivazione</strong> è<br />

maggiore in quanto la poca durezza è indice che la struttura del <strong>carbone</strong> non è molto compatta,<br />

tende di conseguenza a reagire più facilmente con gli ossidanti durante il processo di <strong>riattivazione</strong>.<br />

Un altro parametro che ci indica se la <strong>riattivazione</strong> è stata eseguita a regola d’arte è la densità del<br />

<strong>carbone</strong> riattivato, se ha un valore più alto di quello vergine è indice che la <strong>riattivazione</strong> non è<br />

completa.<br />

E’ possibile effettuare la <strong>riattivazione</strong> dei carboni attivi granulari ed estrusi, su quelli in polvere è<br />

piuttosto difficile in quanto verrebbero trascinati insieme al flusso gassoso durante la<br />

movimentazione all’interno del forno.<br />

Come si può ben intuire, l’ultimo stadio è quello più importante di tutto il processo di <strong>riattivazione</strong><br />

dove si deve tener conto di moltissime variabili come la temperatura, il tempo di residenza<br />

all’interno del forno e la composizione del gas. Velocità di rimozione troppo alte comportano una<br />

variazione <strong>della</strong> composizione e uno spostamento a destra delle reazioni sopre riportate con<br />

conseguente consumo anche del <strong>carbone</strong> <strong>attivo</strong> originale; bisogna trovare un giusto compromesso<br />

tra il tempo di residenza del <strong>carbone</strong> all’interno del forno e la temperatura, in quanto un tempo<br />

troppo alto ad elevata temperatura provocherebbe un aumento delle perdite di <strong>riattivazione</strong> e nella<br />

qualità <strong>della</strong> struttura dei pori mentre a temperatura più bassa non si è sicuri di effettuare una<br />

completa <strong>riattivazione</strong>. Ad alte temperature la massa del <strong>carbone</strong> è più reattiva con conseguente<br />

maggiori perdite; è stato dimostrato che a basse temperature (>700 °C) la <strong>riattivazione</strong> non è<br />

ottimale anche per tempi piuttosto lunghi, tempi lunghi implicano anche maggiori costi di<br />

produzione in quanto la produttività del forno è minore. Da quanto riportato in letteratura e da<br />

esperienze dirette è stato dimostrato che la temperatura al di sopra <strong>della</strong> quale si ha una ottimale<br />

<strong>riattivazione</strong> è 900 °C, il tempo di residenza varia in funzione del tipo di adsorbato presente sul<br />

<strong>carbone</strong>, molecole piccole lasciano minori residui di pirolisi e i tempi di <strong>riattivazione</strong> sono inferiori<br />

rispetto a molecole ad alto peso molecolare e/o che possono polimerizzare tipo lo stirene, che forma<br />

alti residui di coke necessitando di maggiori tempi di residenza.<br />

Lo scopo <strong>della</strong> <strong>riattivazione</strong> come prevedibile è quello di ottimizzare i tempi perdendo il minor<br />

quantitativo possibile, per questo motivo vengono effettuati in laboratorio dei test preliminari di<br />

<strong>riattivazione</strong> con lo scopo di poter determinare qual è la massima capacità adsorbitiva che si può<br />

raggiungere sull’impianto.<br />

Le perdite di <strong>riattivazione</strong> in funzione delle condizioni di lavoro e <strong>della</strong> natura del <strong>carbone</strong> possono<br />

variare dal 5 al 25%. Come detto queste perdite si hanno perché parte del <strong>carbone</strong> <strong>attivo</strong> viene<br />

consumato dalla reazione con CO2 e H2O ed eventualmente anche dalla presenza di ossigeno, di<br />

conseguenza si ha la progressiva perdita di microporosità associata ad un aumento dei mesopori, per<br />

cui un <strong>carbone</strong> <strong>attivo</strong> riattivato nel tempo riduce la sua capacità di adsorbire molecole piccole ed<br />

aumenta quella per rimuovere molecole più grandi.

I carboni attivi com’è noto possono accumulare al loro interno materiale inorganico durante il<br />

processo di filtrazione, soprattutto nel trattamento delle acque; le più comuni specie inorganiche che<br />

si possono accumulare sono calcio, ferro, alluminio, silice, magnesio, manganese, e metalli pesanti<br />

come cromo, mercurio ed altri. Questi materiali inorganici possono avere effetti deleteri sul<br />

processo di <strong>riattivazione</strong> e sulla qualità del <strong>carbone</strong> riattivato. In particolare è stato dimostrato che<br />

il calcio catalizza l’ossidazione del <strong>carbone</strong> <strong>attivo</strong> originale durante la <strong>riattivazione</strong>. Il risultato<br />

dell’effetto catalisi è un materiale che ha ridotto le sue capacità di adsorbimento per piccole<br />

molecole e aumentato quello per grandi molecole. Questo comporta un minor recupero dell’indice<br />

di iodio rispetto al vergine è piuttosto difficile, anche il ferro è stato dimostrato possedere questa<br />

abilità nel catalizzare la rezione di ossidazione anche se in maniera inferiore, gli altri composti<br />

inorganici possono accumularsi all’interno dei pori bloccandoli e rendendoli indisponibili per<br />

l’adsorbimento.<br />

L’AWWA (America Water Works Association) riporta (Tab.2) la previsione di recupero dell’indice<br />

di iodio dopo <strong>riattivazione</strong> in base alle differenti condizioni di lavoro del <strong>carbone</strong>. Un <strong>carbone</strong> con<br />

poche ore di lavoro e sottoposto a condizioni non estreme (basse condizioni ossidanti, contenuto di<br />

calcio e TOC) dovrebbe recuperare più del 90 % delle caratteristiche iniziali, un <strong>carbone</strong> che ha<br />

subito trattamenti estremi con ossidanti e elevati contenuti di calcio e TOC al massimo può<br />

recuperare il 75 % delle capacità adsorbitive iniziali.<br />

Quanto sopra non è sempre vero, molto dipende, come detto in precedenza, dalla natura del <strong>carbone</strong><br />

<strong>attivo</strong> vergine e dalle condizioni di <strong>riattivazione</strong>.<br />

La <strong>riattivazione</strong> come ben intuibile si effettua off-site, sono pochi gli impianti che utilizzano grandi<br />

quantità di carboni attivi che hanno al loro interno forni di <strong>riattivazione</strong>, in Italia non esistono, è<br />

presente qualcuno in Spagna, la maggior parte negli Stati Uniti, mentre la rigenerazione è on-site, il<br />

filtro è dotato di un sistema di rigenerazione con vapore, inerte o un sistema di vuoto, in questo caso<br />

non si ha la movimentazione del <strong>carbone</strong>. Il processo di rigenerazione si effettua soprattutto negli<br />

impianti di trattamento effluenti gassosi.<br />

Durante la <strong>riattivazione</strong> si sviluppa una miscela di gas contenenti CO, CO2 ,H2O e materiale<br />

organico incombusto, si necessita di un adeguato impianto di post combustione seguito da una torre<br />

di lavaggio fumi con una soluzione di soda per abbattere gli eventuali fumi acidi. In alcuni casi la<br />

<strong>riattivazione</strong> non è sempre fattibile, per esempio problemi si hanno quando si trattano carboni attivi<br />

che hanno adsorbito elevate quantità di composti clorurati i quali durante il trattamento sviluppano<br />

acido cloridrico che va a corrodere le parti dell’impianto, in questi casi si preferisce smaltire il<br />

<strong>carbone</strong> piuttosto che creare danni all’impianto. Diversi problemi si hanno quando si devono<br />

riattivare carboni che hanno adsorbito composti solforati, i quali durante il trattamento sviluppano<br />

solfuri che vengono difficilmente abbattuti da impianti tradizionali di lavaggio, sono sufficienti<br />

piccoli quantitativi per produrre sgradevoli odori sia all’interno che all’esterno dell’ impianto, anche<br />

in questi casi se il quantitativo è piuttosto elevato si preferisce smaltire il <strong>carbone</strong> piuttosto che<br />

riattivarlo.<br />

Situazione diversa si ha quando si riattivano carboni contenenti stirene o altri monomeri che<br />

polimerizzando bloccano i micropori con conseguente elevato calo nelle prestazioni del <strong>carbone</strong> nel<br />

successivo riutilizzo, test di laboratorio effettuati prima <strong>della</strong> <strong>riattivazione</strong> diranno se è conveniente<br />

o meno riattivare il <strong>carbone</strong>.<br />

La <strong>riattivazione</strong> è sempre vantaggiosa sia da un punto di vista sia economico che ambientale poiché<br />

si evitano i costi dello smaltimento del <strong>carbone</strong> <strong>attivo</strong> esausto e quelli per l’acquisto del <strong>carbone</strong><br />

<strong>attivo</strong> vergine, di conseguenza minori volumi da smaltire e un minor consumo di materia prima.<br />

Effettuando una <strong>riattivazione</strong> a regola d’arte un <strong>carbone</strong> <strong>attivo</strong> riesce a recuperare la quasi totalità<br />

delle caratteristiche chimico-fisiche.

Tab. 2 – Previsione di recupero dell’indice di iodio dopo <strong>riattivazione</strong> (AWWA B604/74)<br />

Nei costi <strong>della</strong> <strong>riattivazione</strong> vanno inclusi anche i lavori di movimentazione e i trasporti per e<br />

dall’impianto di <strong>riattivazione</strong>. La movimentazione si basa nel lavoro di personale <strong>della</strong> ditta che<br />

possiede l’impianto o di personale esterno per la rimozione del <strong>carbone</strong> dai filtri e/o per il<br />

riempimento degli stessi con <strong>carbone</strong> vergine o riattivato. La movimentazione richiede la<br />

disponibilità di acqua in pressione in quanto il <strong>carbone</strong> per essere veicolato per mezzo di pompe o<br />

eiettori deve essere fluidificato di solito, si usano 3 m 3 di acqua per m 3 di <strong>carbone</strong> in modo da avere<br />

una buona fluidificazione del <strong>carbone</strong>, la velocità di trasferimento non deve essere né troppo bassa<br />

per evitare sedimentazione del <strong>carbone</strong> e l’intasamento dei tubi, né troppo alta in quanto si potrebbe<br />

avere un consumo del <strong>carbone</strong> dovuto all’abrasione. Il <strong>carbone</strong> così movimentato viene traSferito<br />

all’interno di cassoni o autocisterne contenenti sistemi di drenaggio dell’acqua. Lo svuotamento<br />

può essere fatto anche trasferendo il <strong>carbone</strong> all’interno di big bags drenanti e successivamente<br />

caricati su camion, questo tipo di operazione è piuttosto laborioso e lo si fa quando i filtri sono<br />

difficilmente accessibili con i mezzi di trasporto o quando si è in presenza di filtri di piccole<br />

dimensioni dove l’utilizzo di un’autocisterna o automezzo dotato di cassone drenante inciderebbe<br />

enormemente sul costo totale <strong>della</strong> <strong>riattivazione</strong>. Uno dei problemi riscontrabili durante le fase di<br />

svuotamento potrebbe essere l’impaccamento del letto di <strong>carbone</strong> dovuto essenzialmente al lungo<br />

funzionamento del filtro senza che si siano effettuate le opportune operazioni di contro lavaggio, la<br />

movimentazione risulta estremamente difficoltosa, nei casi estremi si deve entrare all’interno del<br />

filtro e svuotarlo manualmente, è buona norma effettuare spesso dei contro lavaggi, si evitano sia<br />

problemi di impaccamento sia la formazione di cammini preferenziali che si possono creare<br />

all’interno del letto i quali riducono drasticamente l’efficienza di rimozione.<br />

Un altro problema che si verifica spesso è che alcuni filtri non sono dotati di tubazioni di scarico del<br />

<strong>carbone</strong>, in questi casi è necessario andare all’interno del filtro e aspirare manualmente la miscela<br />

acqua/<strong>carbone</strong> mediante l’utilizzo di pompe o eiettori, il costo per la movimentazione cresce di<br />

molto in quanto bisogna tener conto <strong>della</strong> presenza di diversi operai presso l’impianto. A volte<br />

capita che all’interno dei filtri a <strong>carbone</strong> si trovi una certa quantità di sabbia che spesso viene<br />

utilizzata per evitare la fuga del <strong>carbone</strong> dagli ugelli filtranti, la sabbia logora le parti meccaniche<br />

delle pompe durante le fasi di svuotamento e crea i medesimi problemi all’interno delle coclee di<br />

trasporto nelle fasi di <strong>riattivazione</strong>, è buona norma evitare di inserire all’interno di filtri a <strong>carbone</strong>

di cui si prevede la <strong>riattivazione</strong> degli strati di sabbia utilizzando degli ugelli filtranti a fessura più<br />

stretta.<br />

Le operazioni di caricamento del <strong>carbone</strong> <strong>attivo</strong> vergine o riattivato all’ interno dei filtri può essere<br />

effettuato, previa aggiunta di acqua al <strong>carbone</strong>, con l’ausilio di pompe o eiettori dall’interno di<br />

cassoni o autocisterne oppure svuotando direttamente i big bags all’interno dei filtri, operazione<br />

questa piuttosto disagevole in quanto si produce molta polvere durante lo svuotamento.<br />

Com’è noto il <strong>carbone</strong> <strong>attivo</strong> esausto è un rifiuto per il trasporto si necessita di mezzi autorizzati al<br />

trasporto rifiuti, i cui costi sono piuttosto elevati, quando è possibile si cerca di effettuare il minor<br />

numero di viaggi possibili cercando di svuotare il maggior numero di filtri per volta. L’utilizzo di<br />

autocarri per lo svuotamento implica che gli impianti e specialmente i filtri siano posizionati in<br />

spazi piuttosto larghi in modo da essere facilmente accessibili.<br />

Per informazioni:<br />

SICAV srl Carboni Attivi<br />

66052 Zona Industriale- Gissi (Ch), Italy<br />

Tel:+39-0873-941231 Fax:+39-0873-942888<br />

Dr. Massimo Cimini: Tel./Fax diretto : +39-0873-942063<br />

www.sicavsrl.com<br />

laboratorio@sicavsrl.com