La Subfornitura 1 Gennaio e Febbraio 2018

La Subfornitura è una rivista pensata per ottimizzare il rapporto tra le aziende di subfornitura tecnica e i loro committenti, dedicando spazio ad offerta e domanda. Il sito web di Interprogetti Editore è gestito da Alkimedia - Web Agency Milano

La Subfornitura è una rivista pensata per ottimizzare il rapporto tra le aziende di subfornitura tecnica e i loro committenti, dedicando spazio ad offerta e domanda.

Il sito web di Interprogetti Editore è gestito da Alkimedia - Web Agency Milano

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

www.interprogettied.com<br />

Bimestrale - anno IX - n°1 gennaio/febbraio <strong>2018</strong><br />

POSTE ITALIANE SPA • SPED. IN ABB. POSTALE • 70% • L0/MI • COSTO COPIA € 8,00<br />

la ubfornitura<br />

Pag. 10<br />

UCIMU<br />

Il piano Impresa 4.0<br />

Pag. 22<br />

MECSPE<br />

I riflettori su tecnologie<br />

e competenze digitali<br />

Pag. 34<br />

POLYSOUDE<br />

Saldatura orbitale<br />

automatica<br />

SISTEMI DI FISSAGGIO<br />

MECCANICI<br />

Fastening<br />

SISTEMI<br />

Systems<br />

www.fixilombardia.it<br />

DI FISSAGGIO<br />

MECCANICI

<strong>La</strong> curiosità è la molla di ogni scoperta.<br />

Produzione molle in acciaio per tutte le applicazioni industriali,<br />

minuterie metalliche e particolari sagomati in filo e nastro.<br />

Via della Meccanica, 14<br />

37139 VERONA (Zona industriale Basson)<br />

Tel. +39 045 8510066 - Fax. +39 045 8510012<br />

molle@gardesano.it - gardesano.it

Mollificio Gardesano,<br />

intuito e passione<br />

L’attività del Mollificio Gardesano S.p.A. comprende<br />

la produzione di elementi elastici metallici,<br />

più comunemente chiamati molle e minuterie<br />

metalliche.<br />

Sorto nel 1953 per iniziativa di Ubaldi Bruno, il<br />

Mollificio Gardesano S.p.A. si è poi sviluppato,<br />

anche con l’apporto dal 1955 del figlio del fondatore,<br />

Ettore, fino a raggiungere le caratteristiche<br />

di piccola industria, con insediamento in sede più<br />

adeguata nel 1960.<br />

Nel 1981, in concomitanza con l’entrata in azienda<br />

di Ubaldi Carlo, nipote del fondatore Bruno, il<br />

Mollificio Gardesano S.p.A. si trasferiva nella<br />

nuova ed attuale sede, situata nella funzionale<br />

Z.i. “Basson” di Verona.<br />

L’azienda occupa mediamente 40 dipendenti su<br />

un area totale di 5.400 mq.<br />

Filosofia aziendale è il costante sviluppo tecnologico<br />

con l’inserimento di macchinari produttivi<br />

d’avanguardia e la conseguente possibilità di<br />

ampliare la propria gamma di prodotti.<br />

L’azienda è completamente disponibile a tutte<br />

le esigenze del Cliente, sia produttive che di tempistica,<br />

sia come consulenza per la definizione del<br />

progetto e di conseguenza dell’elemento elastico<br />

più adatto alle necessità del Cliente stesso.<br />

L’azienda è inoltre attenta anche ai continui<br />

sviluppi del mercato per quanto riguarda l’utilizzo<br />

di nuovi materiali e di nuove lavorazioni<br />

atte alla realizzazione di prodotti più affidabili e<br />

rispondenti alle esigenze ed agli standard richiesti<br />

dai commitenti.<br />

Sistema Qualità<br />

Con lo scopo di soddisfare le richieste sempre<br />

più esigenti della Clientela ed assicurare precisione<br />

ed affidabilità al processo produttivo, il<br />

Mollificio Gardesano S.p.A. si è dedicato allo<br />

sviluppo e alla realizzazione del progetto Qualità,<br />

ottenendo la Certificazione Aziendale, secondo<br />

la normativa di riferimento “UNI EN ISO 9001”.

Tagliati per la qualità<br />

Da 40 anni specialisti nel taglio di precisione di profilati in alluminio, siamo riconosciuti nel settore per la qualità ed i servizi offerti.<br />

Con oltre 20 unità di taglio distribuite su una superficie di 3000 mq, abbiamo una capacità produttiva annua di oltre 17.000.000 pezzi.<br />

L’organizzazione aziendale viene supportata da una struttura informatica di massimo livello.<br />

Le procedure ed il controllo di processo sono effettuati in conformità alle normative di settore e ISO 9001:2008 certificate dall’ente tedesco Tüv.<br />

I principali settori che serviamo sono: automotive, arredo d’interni, gas domestico, pneumatica e oleodinamica, illuminazione, elementi strutturali<br />

e di movimentazione, sistemi di automazione, motori elettrici.<br />

Via dei vetrai, 2 • Chiari - BS • Tel. +39 030 713135 • Fax +39 030 7101075 • E-mail: info@chiaribruno.it • www.chiaribruno.it

SOMMARIO<br />

anno IX - n. 1 <strong>Gennaio</strong>/<strong>Febbraio</strong> <strong>2018</strong><br />

04 10<br />

18<br />

I fattori per rafforzare la crescita<br />

Il Piano Impresa 4.0 a sostegno di investimenti<br />

e formazione<br />

Medie imprese, cuore della manifattura italiana<br />

Se l’Industria 4.0 mette l’uomo al centro<br />

28 34<br />

Saldatura orbitale automatica per applicazioni pipe<br />

Sistemi di connessione per una grande opera<br />

38<br />

Storia di copertina<br />

• I fattori per rafforzare la crescita (F. Goi)...........4<br />

Editoriale<br />

• Buone premesse per consolidare<br />

la ripresa (F. Goi)...................................................9<br />

Attualità<br />

• Il Piano Impresa 4.0 a sostegno di investimenti<br />

e formazione...............................................................10<br />

• Notizie attualità.........................................................14<br />

• Medie imprese, cuore<br />

della manifattura italiana.........................................18<br />

Appuntamenti<br />

• Mecspe accende i riflettori su tecnologie<br />

e competenze digitali..........................................22<br />

• Notizie appuntamenti..........................................24<br />

• Simodec, in vetrina le macchine<br />

per la tornitura da barra.....................................26<br />

Macchine<br />

• Se l’Industria 4.0 mette l’uomo al centro.............28<br />

• Notizie macchine.....................................................30<br />

<strong>La</strong>vorazioni meccaniche<br />

• Notizie lavorazioni meccaniche.............................32<br />

Saldatura<br />

• Saldatura orbitale automatica<br />

per applicazioni pipe...........................................34<br />

Utensili<br />

• Notizie macchine utensili...................................36<br />

• Notizie utensili.....................................................37<br />

Componenti<br />

• Sistemi di connessione<br />

per una grande opera.........................................38<br />

• Notizie componenti..............................................40<br />

Software, automazione e strumentazione<br />

• Digitalizzare l’officina..........................................42<br />

• Notizie automazione/strumentazione.................44<br />

Materiali<br />

• Notizie materiali...................................................46<br />

Rubriche<br />

• Elenco inserzionisti..............................................48<br />

2 <strong>La</strong> <strong>Subfornitura</strong> - n.1 <strong>2018</strong><br />

www.interprogettied.com

Materiali <strong>La</strong>vorati:<br />

• Acciaio Inox 304/316/303/307<br />

• Inconel628, Alloy, Monel<br />

• Acciai comuni da costruzione;<br />

• Acciai speciali;<br />

• Acciai automatici e leghe leggere;<br />

• Materiali plastici.<br />

<strong>La</strong>vorazioni eseguite:<br />

• Tornitura da barra fino a Ф65<br />

• Tornitura di ripresa fino a Ф 180<br />

• Fresatura 4/5 assi fino a 800x400x300<br />

• Produzione ingranaggi e dentatura<br />

• Piccoli assemblaggi di precisione<br />

F.lli Locatelli s.r.l.<br />

meccanica di precisione dal 1967<br />

Settori di sbocco:<br />

• Aeronautico e navale<br />

• Costruttori di macchine/impianti<br />

• Elettromeccanico<br />

• Illuminotecnica<br />

• Raccorderia speciale o ad alta pressione<br />

• Settore Petrolchimico<br />

• Valvole e piccoli gruppi premontati<br />

• Ruote dentate e ingranaggi<br />

• Medicale<br />

• Settore alimentare<br />

F.lli locatelli s.r.l.<br />

Via ghiaie n°25 Paladina (BG)<br />

Info e contatti: Tel: 035637913 - Fax: 035637917<br />

E-mail: info@locatelli.bg.it - Sito: www.locatelli.bg.it

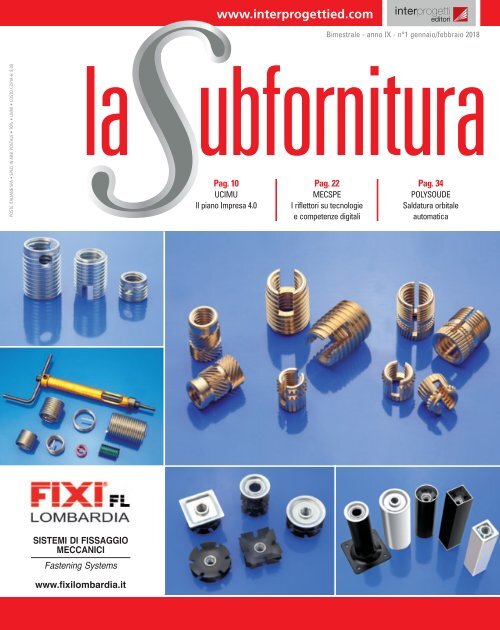

STORIA DI COPERTINA<br />

SISTEMI DI FISSAGGIO<br />

Fixi Lombardia, presente<br />

sul mercato da otto anni,<br />

nel 2017 ha ulteriormente<br />

migliorato il servizio<br />

attraverso l’efficienza del<br />

magazzino e delle consegne.<br />

I fattori per rafforzare la crescita<br />

di Francesco Goi<br />

Alla vigilia della fiera Fornitore<br />

Offresi di Erba, l’amministratore<br />

di Fixi Lombardia Antonio Caruso<br />

fa il punto sull’attività dell’azienda,<br />

gli sviluppi più significativi e i progetti<br />

per il <strong>2018</strong>.<br />

<strong>La</strong> <strong>Subfornitura</strong> - Sig. Caruso, i risultati<br />

ottenuti nel 2017 hanno soddisfatto<br />

le Vostre aspettative?<br />

R. - Siamo soddisfatti, avendo conseguito<br />

un fatturato in linea con quello<br />

del 2016; grazie all’ottimizzazione<br />

della gestione interna siamo riusciti<br />

anche ad ottenere un significativo<br />

contenimento dei costi.<br />

Antonio Caruso,<br />

Amministratore<br />

di Fixi Lombardia<br />

Abbiamo infatti attuato una ridistribuzione<br />

delle funzioni, che ha consentito<br />

a ciascun dipendente di migliorare la<br />

focalizzazione sul proprio lavoro, sempre<br />

conservando l’interazione con i colleghi.<br />

L’ottimizzazione della logistica, degli<br />

acquisti e dei cosiddetti “costi nascosti”<br />

sono gli altri fattori che hanno<br />

inciso sul risparmio dei costi e il conseguente<br />

incremento della marginalità.<br />

<strong>La</strong> <strong>Subfornitura</strong> - Sul piano produttivo,<br />

avete introdotto alcune novità<br />

significative?<br />

R. - Abbiamo potenziato la gamma dei<br />

prodotti in ottone, ossia gli inserti per<br />

materie plastiche.<br />

Pur conservando il nostro core business,<br />

che comprende inserti e rivetti filettati,<br />

viterie, attrezzature e perni a saldare,<br />

questo ampliamento di gamma ci ha permesso<br />

di conseguire un ottimo risultato.<br />

<strong>La</strong> <strong>Subfornitura</strong> - Fixi Lombardia è<br />

presente sul mercato da otto anni e,<br />

in questo periodo, è cambiata notevolmente.<br />

In breve, chi eravate allora<br />

e chi siete oggi?<br />

Inserti in ottone<br />

per materie plastiche<br />

R. - Siamo partiti in tre persone occupandoci<br />

di tre prodotti di base; oggi<br />

siamo in otto e la gamma spazia dai<br />

prodotti standard (rivetti e inserti filettati,<br />

attrezzature autoaggancianti) fino<br />

ad arrivare ai nuovi prodotti quali i perni<br />

a saldare, la viteria e molti altri torniti<br />

e stampati, customizzati su richiesta<br />

del cliente.<br />

Per migliorare ulteriormente il servizio,<br />

abbiamo affrontato anche il discorso<br />

delle finiture superficiali: diversi clienti,<br />

per contenere i costi, hanno richiesto di<br />

sostituire l’acciaio inox con un materiale<br />

meno costoso sottoposto a diversi trattamenti<br />

superficiali.<br />

Nella nuova sede possiamo disporre di<br />

un magazzino più ampio, in cui disponiamo<br />

di circa 250 posti pallet contro<br />

i 40 di quando siamo partiti; possiamo<br />

avvalerci, inoltre, di un magazzino automatico<br />

da 7 tonnellate. Quindi, non è<br />

mancato l’impegno finanziario anche<br />

per il materiale pronto a stock.<br />

Nel corso del 2017 la fidelizzazione del<br />

cliente è stata migliorata anche realizzando<br />

il servizio con un nostro mezzo:<br />

oggi una serie di clienti dispone di un<br />

4 <strong>La</strong> <strong>Subfornitura</strong> - n.1 <strong>2018</strong><br />

www.interprogettied.com

servizio di consegna con cadenza settimanale,<br />

a prescindere dai quantitativi<br />

di materiali ordinati.<br />

L’operazione è stata rivolta soprattutto<br />

a consolidare il rapporto con i clienti<br />

che ci hanno seguito nel corso degli<br />

anni.<br />

<strong>La</strong> <strong>Subfornitura</strong> - Pensate di ampliare<br />

ulteriormente l’offerta o di migliorare<br />

la specializzazione sui prodotti della<br />

gamma attuale?<br />

R. - Contiamo di migliorare ulteriormente<br />

la specializzazione lavorando<br />

sul grado qualitativo del prodotto e<br />

sulle finiture superficiali.<br />

Stiamo anche arricchendo l’offerta:<br />

quest’anno il catalogo è stato arricchito<br />

con gli inserti a corona utilizzati<br />

per realizzare le filettature nei tubi; gli<br />

inserti vengono fissati internamente<br />

in automatico in modo semplice ed<br />

evitano la saldatura del dado o della<br />

vite. È un prodotto che il mercato ci<br />

ha richiesto, che abbiamo inserito da<br />

poco e sta già ottenendo una buona<br />

affermazione.<br />

Normalmente lanciamo alcuni prodotti<br />

e, prima di introdurre ulteriori innovazioni,<br />

lasciamo trascorrere il tempo<br />

necessario perché il mercato ne possa<br />

apprezzare le caratteristiche qualitative.<br />

Non vogliamo “fare tutto”, ma arricchire<br />

progressivamente le nostre potenzialità,<br />

sempre tenendo presente il core<br />

business che ha ottenuto l’apprezzamento<br />

del mercato.<br />

<strong>La</strong> <strong>Subfornitura</strong> - A livello applicativo,<br />

nel corso degli anni, in quali<br />

ambiti avete raggiunto una presenza<br />

crescente?<br />

R - I nostri sono sistemi di fissaggio<br />

impiegati a 360° che non ci legano ad<br />

un comparto specifico: le applicazioni<br />

spaziano dall’automotive al settore<br />

ferroviario, dall’illuminazione all’arredamento,<br />

dall’edilizia alla carpenteria<br />

conto terzi, dall’elettronica al medicale.<br />

Ovunque siano presenti giunzioni di<br />

lamiera e sia necessario creare una<br />

filettatura lamiera-plastica o su metallo,<br />

con i nostri prodotti assicuriamo una<br />

buona soluzione di fissaggio.<br />

<strong>La</strong> <strong>Subfornitura</strong> - Come siete riusciti<br />

ad ottenere una buona presenza in<br />

ambiti così diversificatI?<br />

R. - Mediante il nostro ufficio marketing<br />

creiamo un primo contatto che ci<br />

dà modo di conoscere nuove aziende<br />

e le relative necessità.<br />

Sta ritornando a crescere la richiesta<br />

Bussole autofilettanti<br />

Bussole autofilettanti<br />

Applicazione degli inserti<br />

filettati nel settore tubi Inserti filettati per tubo<br />

www.interprogettied.com n.1 <strong>2018</strong> - <strong>La</strong> <strong>Subfornitura</strong> 5

STORIA DI COPERTINA<br />

di soluzioni particolari: spesso, risolvendo<br />

un problema mediante un prodotto<br />

tailor-made, si riesce ad affermare anche<br />

i prodotti standard.<br />

Lo scorso anno, affrontando efficacemente<br />

alcuni progetti tralasciati anche dalla<br />

concorrenza più affermata, abbiamo<br />

ottenuto un buon ritorno anche per lo<br />

standard.<br />

<strong>La</strong> nostra peculiarità è quella di non trascurare<br />

anche le applicazioni più strane,<br />

che possono rappresentare il punto di<br />

partenza per collaborazioni più ampie.<br />

<strong>La</strong> <strong>Subfornitura</strong> – Anche il sito Internet<br />

è stato la base per contatti interessanti?<br />

R. – Sicuramente la disponibilità di un<br />

buon sito è stata importante: oltre al<br />

catalogo e alle schede tecniche, abbiamo<br />

Magazzino presso<br />

la sede di Fixi<br />

Lombardia<br />

di Merone (LC)<br />

inserito anche i filmati di applicazione<br />

che, molto spesso, indirizzano verso il<br />

sistema di fissaggio più adatto.<br />

Nel rispetto di una richiesta sempre più<br />

frequente, abbiamo riportato anche tutte<br />

le certificazioni, facilmente scaricabili<br />

dal sito.<br />

<strong>La</strong> <strong>Subfornitura</strong> - Fixi Lombardia opera<br />

ancora soprattutto in Lombardia e nella<br />

Svizzera Italiana o ha ampliato i suoi<br />

orizzonti?<br />

R. - Lombardia e Canton Ticino sono<br />

tuttora le regioni in cui operiamo, con<br />

alcuni casi di internazionalizzazione per<br />

soddisfare le esigenze delle aziende che<br />

hanno sviluppato sedi produttive nell’Europa<br />

dell’Est (Polonia, Repubblica Ceca,<br />

Romania, Bulgaria, Ungheria, ecc.).<br />

Nelle altre regioni italiane ad operare<br />

sono le altre società del gruppo.<br />

<strong>La</strong> <strong>Subfornitura</strong> - Un buon servizio<br />

assistenza è importante anche per un’azienda,<br />

come Fixi Lombardia, che non<br />

vende macchine, ma componentistica?<br />

R. - Ritengo che sia importante assistere<br />

il cliente, indipendentemente dal settore:<br />

anche la cosiddetta “visita di cortesia”,<br />

non determinata da una necessità urgente,<br />

aiuta a stabilire un rapporto umano e<br />

a consolidare la fiducia.<br />

Talvolta, prendendo un caffè con il cliente,<br />

si scoprono nuove interessanti opportunità<br />

per i nostri prodotti.<br />

<strong>La</strong> disponibilità a interagire con il mercato<br />

rappresenta un fattore che qualifica,<br />

anche perché è sempre più difficile trovare<br />

persone disposte ad attuare questo<br />

tipo di approccio.<br />

Io stesso sono abituato a girare molto,<br />

ritenendo che il mio ruolo richieda anche<br />

questa forma di disponibilità.<br />

Molti “costi nascosti” nascono dal fatto<br />

che non ci si capisce, mentre il contatto<br />

diretto spesso consente di superare<br />

questi ostacoli.<br />

<strong>La</strong> <strong>Subfornitura</strong> - Oltre all’importanza<br />

legata ai diversi fattori citati, tuttora si<br />

registra anche una crescita tecnologicaapplicativa?<br />

R. - <strong>La</strong> crescita consiste nella possibilità<br />

di semplificare il nostro prodotto<br />

standard: sono frequenti i casi in cui la<br />

customizzazione del prodotto consente<br />

al cliente di semplificare il processo di<br />

produzione, ottenendo in tal modo un<br />

risparmio.<br />

Il tailor-made, pertanto, non sempre<br />

porta complessità: un trattamento termico,<br />

una zincatura, un certo tipo di<br />

lavorazione meccanica talvolta determinano<br />

semplificazioni.<br />

<strong>La</strong> <strong>Subfornitura</strong> - Per concludere, quali<br />

sono gli obiettivi prioritari per l’anno<br />

appena iniziato?<br />

R. - Quest’anno, oltre a completare i progetti<br />

iniziati nel 2017, avremo un nuovo<br />

listino, che rappresenterà lo strumento<br />

di base per un maggior coinvolgimento<br />

dei rivenditori.<br />

6 <strong>La</strong> <strong>Subfornitura</strong> - n.1 <strong>2018</strong><br />

www.interprogettied.com

7

Automazione, Strumentazione, Sensori<br />

Milano<br />

In concomitanza con<br />

Milano<br />

Ad aprile <strong>2018</strong> torna SAVE Milano, mostra convegno verticale<br />

di una giornata dedicata ad automazione, strumentazione,<br />

sensoristica.<br />

Da quest’anno le opportunità per aziende e operatori triplicano,<br />

per la concomitanza con mcT Alimentare / Visione e Tracciabilità<br />

a coinvolgere il mondo delle tecnologie per il food & bev, per la<br />

logistica e l’identificazione automatica.<br />

SAVE dà appuntamento anche a Verona con il grande evento di<br />

due giorni di fine ottobre.<br />

Petrolchimico<br />

Alimentare<br />

Visione Petrolchimico<br />

Alimentare<br />

e Tracciabilità<br />

Supported by<br />

Il programma prevede:<br />

✔ quattro sessioni plenarie in contemporanea<br />

✔ una parte espositiva con più di cento aziende partecipanti<br />

✔ workshop, seminari, corsi di formazione<br />

✔ coffee-break e buffet offerti dagli sponsor<br />

✔ in esclusiva gratuitamente tutti i contenuti in PDF<br />

Aprile <strong>2018</strong><br />

Crowne Plaza Hotel - San Donato Milanese (MI)<br />

Organizzato da<br />

Partner ufficiale<br />

Registrazione<br />

gratuita per<br />

gli operatori<br />

professionali<br />

6<br />

edizioni di successo<br />

800<br />

operatori previsti<br />

+100<br />

aziende rappresentate<br />

4<br />

convegni plenari<br />

+15<br />

workshop<br />

www.exposave.com/milano

EDITORIALE<br />

di Francesco Goi<br />

BUONE PREMESSE PER CONSOLIDARE LA RIPRESA<br />

Come abbiamo sottolineato negli ultimi fascicoli de<br />

“<strong>La</strong> <strong>Subfornitura</strong>” e confermiamo negli articoli di questo<br />

primo numero del <strong>2018</strong>, i diversi comparti della meccanica<br />

stanno proseguendo un trend favorevole che, in alcuni casi, ha<br />

consentito di raggiungere risultati pari a quelli del periodo ante-crisi.<br />

A questo buon andamento hanno contribuito anche le fiere di<br />

settore: sempre di più si sono imposte le manifestazioni dedicate<br />

ai diversi comparti del settore, mentre sono state meno brillanti<br />

quelle generaliste.<br />

Le aziende, infatti, nel corso di questi anni complessi, hanno<br />

focalizzato con maggiore attenzione i loro settori di riferimento<br />

e partecipano a quegli eventi che sono veramente in grado<br />

di rafforzare le posizioni raggiunte mediante un arricchimento<br />

del numero di contatti. Rispetto alle fiere generaliste, viene<br />

piuttosto privilegiata la partecipazione alle manifestazioni<br />

dedicate ai settori di sbocco, in cui c’è la possibilità di esporre<br />

a fianco dei propri clienti.<br />

Sul mercato italiano anche quest’anno le prime manifestazioni<br />

significative saranno Fornitore Offresi (Erba,15-17 febbraio)<br />

e Mespe (Parma, 22-24 marzo).<br />

L’efficacia di queste due manifestazioni è dimostrata dal fatto<br />

che si sono imposte e sono cresciute proprio negli anni post-crisi:<br />

questo è stato possibile poiché sono state in grado di applicare<br />

delle formule innovative, che hanno incontrato il favore<br />

di espositori e visitatori.<br />

Fornitore Offresi è nata proprio nel 2009 per soddisfare l’esigenza<br />

del distretto metalmeccanico territoriale di fare sistema e<br />

sviluppare le relazioni nell’ambito di una stessa filiera produttiva.<br />

Gli espositori non hanno portato in fiera soltanto le loro novità<br />

produttive, ma hanno avuto la possibilità di stabilire nuove<br />

relazioni commerciali attraverso una serie di incontri diretti<br />

con i potenziali clienti.<br />

Questa stessa formula è stata adottata anche da Mecspe che, nel<br />

corso degli anni, è diventata un appuntamento di riferimento per<br />

l’industria manifatturiera, con i suoi 12 saloni tematici che offrono<br />

al visitatore una panoramica completa su materiali, macchine<br />

e tecnologie innovative, con una particolare attenzione<br />

per i temi di Industria 4.0.<br />

Le informazioni diffuse in anteprima dagli organizzatori<br />

confermano un certo ottimismo anche per le edizioni<br />

di quest’anno: questo non stupisce perché entrambe le fiere,<br />

pur in presenza di un notevole numero di manifestazioni,<br />

talvolta eccessivo, sono riuscite a mantenere la cadenza annuale<br />

con un successo crescente.<br />

www.interprogettied.com n.1 <strong>2018</strong> - <strong>La</strong> <strong>Subfornitura</strong> 9

ATTUALITÀ<br />

MACCHINE UTENSILI<br />

Oltre 250 aziende si sono<br />

riunite all’incontro di<br />

Ucimu sulla Legge<br />

di Bilancio <strong>2018</strong>, che<br />

proroga gli ammortamenti<br />

e aggiunge novità su<br />

uno dei temi chiave del<br />

momento: la formazione<br />

nelle competenze digitali.<br />

Il Piano Impresa 4.0<br />

a sostegno di investimenti<br />

e formazione<br />

Oltre 250 aziende hanno partecipato<br />

all’incontro “Le novità della<br />

Legge di Bilancio <strong>2018</strong>. Super,<br />

iper-ammortamento, formazione, ricerca,<br />

digitalizzazione”, organizzato da Ucimu<br />

- Sistemi per Produrre, l’associazione dei<br />

costruttori italiani di macchine utensili,<br />

robot e automazione. All’incontro, presieduto<br />

da Massimo Carboniero, alla<br />

guida di Ucimu dal 2016, è intervenuto<br />

Stefano Firpo, direttore generale per la<br />

politica industriale, la competitività e le<br />

piccole medie imprese, Ministero dello<br />

Sviluppo Economico.<br />

Come un anno fa, Ucimu - Sistemi per<br />

Produrre ha organizzato questo confronto<br />

aperto con il Ministero dello Sviluppo<br />

Economico per approfondire aspetti tecnici<br />

e modalità di utilizzo delle misure<br />

inserite nel nuovo piano Impresa 4.0<br />

inserito nella Legge di Bilancio <strong>2018</strong>,<br />

continuazione del programma Industria<br />

4.0 che ha sostenuto la ripresa degli<br />

investimenti in tecnologie di produzione<br />

in Italia. L’efficacia del programma Industria 4.0<br />

è stata confermata dai dati di Ucimu,<br />

Da sinistra,<br />

Stefano Firpo,<br />

direttore generale<br />

per la politica<br />

industriale<br />

al Ministero<br />

dello Sviluppo<br />

Economico,<br />

e Massimo<br />

Carboniero,<br />

presidente di<br />

Ucimu - Sistemi<br />

per Produrre<br />

secondo cui il settore, con 400 imprese<br />

e 32.000 addetti, nel 2017 ha registrato<br />

un incremento a doppia cifra per tutti i<br />

principali indicatori economici, per un<br />

fatturato che ha superato gli 8 miliardi<br />

di euro.<br />

Più nel dettaglio, è l’indice trimestrale<br />

di macchine utensili sul mercato interno<br />

a documentare l’efficacia degli incentivi<br />

previsti dal programma Industria 4.0.<br />

Su base annua, nel 2017, gli ordinativi<br />

raccolti in Italia dai costruttori di macchine<br />

utensili sono cresciuti del 45,9%<br />

rispetto all’anno precedente, che pure era<br />

stato molto positivo: +22,2% nel primo,<br />

+28,5% nel secondo, +68,2% nel terzo,<br />

+86,2% nel quarto: questo è il dettaglio<br />

dell’indice trimestrale interno del 2017.<br />

“Sebbene gli incrementi siano calcolati<br />

rispettivamente sul medesimo periodo<br />

del 2016” – ha affermato Massimo Carboniero<br />

Рӏ evidente che nella seconda<br />

parte del 2017, fugati alcuni dubbi su<br />

operatività e tecnicalità degli incentivi, le<br />

10 <strong>La</strong> <strong>Subfornitura</strong> - n.1 <strong>2018</strong><br />

www.interprogettied.com

imprese manifatturiere hanno intensificato<br />

i loro piani di investimento, acquistando<br />

macchinari dotati di sistemi di<br />

interconnessione. Dopo quindi un 2017<br />

eccellente, il <strong>2018</strong> si annuncia come<br />

un altro anno decisamente positivo.<br />

Considerato infatti il tempo medio di<br />

produzione dei beni strumentali, queste<br />

commesse avranno riflesso diretto su<br />

produzione e Pil <strong>2018</strong>. Dunque l’anno<br />

parte già con tanta benzina nel serbatoio<br />

e a ciò si aggiunge il turbo del<br />

nuovo piano Impresa 4.0 che – accanto<br />

alla conferma di super (pur con il ritocco<br />

al coefficiente dal 140% al 130%) e<br />

iperammortamento al 250% – propone<br />

interessanti novità legate al tema della<br />

formazione”.<br />

D’altra parte il processo di svecchiamento<br />

degli impianti e di aggiornamento<br />

in chiave digitale degli stessi è<br />

solo all’inizio e non può prescindere dal<br />

ruolo attivo e centrale che avrà il fattore<br />

umano nella prossima fase di diffusione<br />

delle tecnologie digitali all’interno delle<br />

fabbriche.<br />

In un mondo che cambia rapidamente,<br />

globalizzazione e digital trasformation<br />

stanno radicalmente mutando le competenze<br />

richieste dal mondo del lavoro.<br />

Secondo una ricerca condotta da<br />

Unioncamere l’anno scorso, il divario tra<br />

domanda e offerta di lavoro è cresciuto<br />

con la ripresa economica. <strong>La</strong> quota di<br />

imprese che dichiara di incontrare difficoltà<br />

nel reperimento di figure adatte<br />

alle proprie esigenze è infatti quasi raddoppiata,<br />

passando dal 12% del 2016 a<br />

oltre il 21% del 2017. Questo problema<br />

è particolarmente diffuso e sentito nei<br />

settori della meccanica e informatica.<br />

“Per evitare di vanificare l’effetto di<br />

aggiornamento tecnologico prodotto<br />

dagli incentivi e, ancora più importante,<br />

per evitare che parte del personale oggi<br />

impiegato divenga inadatto ad operare<br />

nel futuro” – ha affermato Carboniero<br />

– “è il momento di forzare sulla<br />

formazione”.<br />

“Per quanto riguarda la formazione<br />

continua, e dunque l’aggiornamento<br />

del personale già impiegato negli stabilimenti<br />

produttivi italiani, la decisione<br />

delle nostre autorità di prevedere un<br />

<strong>La</strong> platea<br />

intervenuta<br />

all’incontro di<br />

Ucimu “Le novità<br />

della Legge di<br />

Bilancio <strong>2018</strong>.<br />

Super, iperammortamento,<br />

formazione,<br />

ricerca,<br />

digitalizzazione”<br />

intervento specifico in materia di formazione<br />

è una risposta puntuale e adatta.<br />

Occorre però rilevare che il provvedimento<br />

definito nel programma Impresa 4.0<br />

rischia di risultare non pienamente efficace<br />

per due ragioni di ordine differente.<br />

Da una parte, perché subordinato all’attivazione<br />

attraverso contratti collettivi<br />

nazionali o territoriali, procedimento che<br />

potrebbe risultare di ostacolo a quelle<br />

Pmi che non hanno una rappresentanza<br />

sindacale all’interno della loro organizzazione.<br />

Dall’altra, perché il credito di<br />

imposta del 40% previsto per le spese<br />

sostenute dalle imprese che investono<br />

in formazione 4.0 è applicabile al solo<br />

costo del lavoro del personale coinvolto<br />

nell’attività. È pertanto esclusa tutta la<br />

parte, chiaramente rilevante, relativa<br />

al compenso dei docenti esterni con il<br />

rischio che la scelta dei formatori possa<br />

essere condizionata più dal prezzo che<br />

dal valore del servizio offerto”.<br />

“Così” – ha continuato il presidente<br />

di Ucimu - Sistemi per Produrre – “la<br />

misura risulta interessante per le grandi<br />

imprese, che hanno tanti dipendenti<br />

e sistemi di formazione consolidati,<br />

ma non per le Pmi che hanno certamente<br />

necessità di formazione, come<br />

dimostrato dall’incremento dei corsi di<br />

aggiornamento attivati sui temi legati<br />

a Industria 4.0 registrato già l’anno<br />

scorso, in assenza di incentivi. In questo<br />

senso, funzionale all’obiettivo sarebbe la<br />

modifica del provvedimento attualmente<br />

previsto in modo che il credito di imposta<br />

sia applicato al costo dei corsi e dei<br />

formatori impiegati e non solo al costo<br />

del lavoro del personale coinvolto”.<br />

“Con riferimento invece alla formazione<br />

dei giovani, a fronte di una richiesta di<br />

figure professionali sempre più specializzate<br />

e caratterizzate da competenze<br />

trasversali, occorrerebbe una seria riflessione<br />

in merito ai percorsi scolastici:<br />

risultano utili sia il programma di alternanza<br />

scuola lavoro sia gli ITS, istituti<br />

tecnici superiori, che purtroppo però in<br />

Italia ancora scarseggiano”.<br />

Secondo i dati Indire (Istituto nazionale<br />

documentazione innovazione ricerca<br />

educativa) di fine 2017, otto diplomati<br />

all’ITS su 10 trovano occupazione<br />

immediatamente dopo il diploma, anche<br />

perché questo percorso formativo facilita<br />

l’accesso al mondo del lavoro, permettendo<br />

alle imprese di assumere, con<br />

www.interprogettied.com n.1 <strong>2018</strong> - <strong>La</strong> <strong>Subfornitura</strong> 11

ATTUALITÀ<br />

contratto di apprendistato, gli studenti<br />

che svolgono la formazione presso le<br />

loro strutture. In Italia il sistema degli<br />

ITS funziona dal 2010 e forma 8.000<br />

studenti all’anno, in Germania è attivo<br />

dagli anni ’60 e forma 800.000 studenti<br />

ogni anno.<br />

“Sappiamo” – ha concluso Carboniero<br />

– “che si tratta di mondi diversi, per<br />

tipologia e dimensione del mercato e per<br />

modello di imprese, ma è evidente che<br />

questo gap, anche alla luce dei risultati,<br />

deve essere in ogni modo ridotto se<br />

vogliamo migliorare la competitività del<br />

nostro sistema industriale e assicurare<br />

occupazione ai giovani qui in Italia”.<br />

QUARTO TRIMESTRE:<br />

ORDINI MACCHINE UTENSILI<br />

A +21,5%<br />

Cresce ancora l’indice Ucimu degli ordini<br />

di macchine utensili che, nel quarto<br />

trimestre 2017, ha registrato un incremento<br />

del 21,5% rispetto allo stesso<br />

periodo dell’anno precedente. In valore<br />

assoluto l’indice si è attestato a 162<br />

(base 100 nel 2010). Il risultato complessivo<br />

è stato determinato sia dal<br />

positivo riscontro degli ordinativi esteri,<br />

ma principalmente dall’ottimo risultato<br />

raccolto dai costruttori italiani sul mercato<br />

interno.<br />

In particolare, gli ordini esteri sono<br />

cresciuti del 6,2% rispetto al periodo<br />

ottobre-dicembre 2016. Il valore assoluto<br />

dell’indice si è attestato a 138,4.<br />

Sul fronte interno, i costruttori italiani<br />

di macchine utensili hanno registrato<br />

un incremento della raccolta ordini<br />

dell’86,2% rispetto al quarto trimestre<br />

del 2016. Il valore assoluto dell’indice<br />

si è attestato a 285,4.<br />

Su base annua, l’indice totale ha registrato<br />

un incremento rispetto al 2016 del<br />

13,7%. Gli ordini esteri sono cresciuti<br />

del 4,7% a totale recupero dell’arretramento<br />

registrato l’anno scorso. Gli ordini<br />

interni hanno registrato un incremento<br />

del 45,9% a dimostrazione della grande<br />

propensione a investire del mercato<br />

italiano.<br />

“L’andamento della raccolta ordini del<br />

2017” – ha affermato il presidente di<br />

Ucimu Carboniero – “documenta due<br />

fenomeni decisamente positivi per il<br />

manifatturiero: da una parte, l’indice<br />

rileva la ripresa delle commesse oltreconfine<br />

il cui risultato, nel 2016, era<br />

stato invece deludente; dall’altra registra<br />

l’ottima performance degli investimenti<br />

in sistemi di produzione nel nostro paese<br />

ove gli utilizzatori, con un ritmo crescente<br />

nel corso del 2017, hanno acquisito<br />

tecnologia di ultima generazione per le<br />

proprie aziende.<br />

“Sul fronte estero” – ha rilevato Massimo<br />

Carboniero – “per sostenere la<br />

ripresa degli ordinativi già avviata nel<br />

2017 potrebbe essere utile prevedere<br />

il perfezionamento della nuova Legge<br />

sulla Cooperazione che permette anche<br />

ai privati di partecipare a progetti legati<br />

alla cooperazione italiana ma che, così<br />

formulata, risulta di difficile utilizzo da<br />

parte delle Pmi”.<br />

“Con l’impostazione attuale, la norma<br />

presenta una procedura complessa per<br />

le aziende che intendono intervenire<br />

in modalità di co-finanziamento dei<br />

progetti del nostro Ministero degli Affari<br />

Esteri nei paesi indicati come in via di<br />

sviluppo. Dopo aver firmato un accordo<br />

con l’Agenzia per la Cooperazione legato<br />

ad un progetto – che deve assicurare<br />

benessere e, possibilmente, stimolo alla<br />

crescita economica dell’area nel rispetto<br />

dell’ambiente – le imprese possono<br />

ottenere il finanziamento per una quota<br />

variabile del valore totale dell’investimento.<br />

Lo snodo più delicato sono i<br />

bandi e le procedure ritenuti piuttosto<br />

macchinosi”.<br />

“Occorrerebbe pensare invece ad un<br />

sistema più semplice e diretto che porti<br />

vantaggi a entrambi i soggetti coinvolti:<br />

alle nostre Pmi e alle popolazioni locali,<br />

trasformando così la semplice fornitura<br />

di macchine e tecnologia in una vera e<br />

propria azione di promozione del made<br />

in Italy all’estero”.<br />

“Sulla scorta di quanto già fatto in<br />

passato dal Ministero degli Esteri con<br />

Ucimu” – ha concluso Carboniero –<br />

“sarebbe utile incentivare lo sviluppo<br />

di centri tecnologici dotati di macchinari<br />

italiani nelle aree del mondo considerate<br />

in via di sviluppo. I centri tecnologici funzionerebbero<br />

come punti di formazione<br />

della popolazione locale che apprenderebbe<br />

una o più professioni grazie ai<br />

corsi svolti con macchine e tecnologia<br />

italiana”.<br />

“Nel medio periodo i centri diverrebbero<br />

poi veri e propri show room della<br />

produzione made in Italy di settore e la<br />

popolazione sarebbe la migliore testimonial<br />

della nostra offerta per eventuali<br />

investimenti futuri. Si tratta di piani di<br />

medio-lungo periodo che però danno<br />

risultati concreti fin dal loro avvio e<br />

soprattutto assicurano, in linea con il<br />

principio sotteso agli interventi di cooperazione,<br />

il reale sviluppo dei territori<br />

ospitanti”.<br />

12 <strong>La</strong> <strong>Subfornitura</strong> - n.1 <strong>2018</strong><br />

www.interprogettied.com

Mollificio Lombardo S.p.A.<br />

Il movimento è il futuro di ogni città.<br />

®<br />

PRODUZIONE DI COMPONENTI ELASTICI<br />

IN FILO E NASTRO SU DISEGNO DEL CLIENTE<br />

www.mollificio.lombardo.molle.com · molle@molle.com<br />

Uffici Commerciali e Stabilimento<br />

24030 Carvico (BG) - Via C. Morlani, 13<br />

Tel. +39 035 438811 - Fax +39 035 794163<br />

C<br />

E R<br />

T<br />

I<br />

F<br />

I <br />

<br />

Net<br />

I<br />

E D<br />

MANAGEMENT SYSTEM<br />

Sede Legale<br />

20126 Milano - Via S. Uguzzone, 5<br />

Tel. +39 02 89409841 - Fax +39 02 89409575

ATTUALITÀ<br />

SHIPPING, FORWARDING & LOGISTICS MEET INDUSTRY<br />

Un’alleanza fra industria, commercio e logistica<br />

Alla seconda edizione di “Shipping,<br />

Forwarding&Logistics<br />

meet Industry” si stringe una<br />

nuova alleanza tra i protagonisti<br />

dell’industria italiana e quelli<br />

dello shipping, della logistica,<br />

delle spedizioni per il rafforzamento<br />

della competitività del<br />

Sistema Italia. Obiettivo comune,<br />

cogliere in modo durevole i frutti<br />

della ripresa economica in atto.<br />

<strong>La</strong> manifestazione, alla seconda<br />

edizione, si è svolta a Milano l’1<br />

e il 2 febbraio, ed è promossa<br />

da The International Propeller<br />

Clubs, Assologistica e Alsea.<br />

Betty Schiavoni, presidente di<br />

Alsea, spiega che “abbiamo<br />

accettato di diventare promotori<br />

di questo evento perché<br />

crediamo fortemente nella<br />

necessità di creare una forte<br />

partnership tra il mondo della<br />

logistica, delle spedizioni e dei<br />

trasporti ed il mondo industriale.<br />

I nostri due mondi devono<br />

prendere esempio da quanto<br />

avviene in Germania o in Olanda,<br />

dove la partnership tra il<br />

mondo produttivo e quello dei<br />

trasporti è forte e decisiva per<br />

il successo del loro Made in.<br />

Oggi sembra vi sia la volontà<br />

di andare in questa direzione:<br />

Confetra e Confindustria<br />

lavorano per questo, mentre<br />

sempre più spesso sentiamo di<br />

imprese che vogliono riappropriarsi<br />

del controllo delle loro<br />

spedizioni. Sono segnali importanti<br />

che però vanno coltivati e<br />

allargati. Quindi ben vengano<br />

incontri come questo convegno<br />

che ci aiutano a veicolare<br />

questo messaggio.”<br />

Andrea Gentile, presidente di<br />

Assologistica, conferma con<br />

soddisfazione “che la logistica<br />

finalmente sta vivendo un<br />

buon momento, soprattutto un<br />

momento di importante trasformazione<br />

dovuto a più fattori<br />

(economici, politici, culturali,<br />

tecnologici…) che messi assieme<br />

ci fanno essere ottimisti sul<br />

futuro del nostro settore”. “Del<br />

resto anche il mondo produttivo<br />

ha compreso da tempo come<br />

una buona logistica sia determinante<br />

per il successo delle<br />

nostre imprese e delle nostre<br />

esportazioni. Si può quindi ben<br />

dire che la logistica fa parte a<br />

tutti gli effetti della filiera produttiva<br />

italiana e che l’alleanza<br />

tra industria e logistica è davvero<br />

fondamentale per la crescita<br />

dell’economia nazionale”.<br />

“<strong>La</strong> seconda edizione di Shipping,<br />

Forwarding&Logistics<br />

meet Industry” – conclude Riccardo<br />

Fuochi, presidente del The<br />

International Propeller Clubs of<br />

Milan, che è anche fra gli organizzatori<br />

dell’evento – “sottolinea<br />

l’alleanza necessaria tra<br />

industria, commercio e logistica<br />

in tutte le sue articolazioni per<br />

costruire un sistema in grado di<br />

rendere più competitivo il nostro<br />

Paese. Il tutto con lo scopo di<br />

cogliere in modo durevole i frutti<br />

della ripresa economica in atto.<br />

Il concetto è confrontiamoci tra<br />

committenti e fornitori perché<br />

la ripresa deve essere integrata<br />

con le nuove tecnologie”.<br />

<strong>La</strong> due giorni si è sviluppata poi in<br />

modo verticale con diversi forum<br />

tematici di grande interesse.<br />

Al centro della scena di Shipping,<br />

Forwarding&Logistics<br />

meet Industry c’erano infatti le<br />

aziende industriali, commerciali<br />

e della distribuzione che hanno<br />

illustrato le proprie esigenze<br />

logistiche. In platea ad ascoltarle<br />

e coglierne le necessità,<br />

tutti i loro fornitori logistici, di<br />

tecnologia, e le infrastrutture.<br />

Due giornate ricche di contenuti,<br />

a partire dalla sessione di<br />

apertura, Ripresa 4.0: l’alleanza<br />

tra industria e logistica per la<br />

crescita durevole dell’economia<br />

del paese.<br />

<strong>La</strong> lente di ingrandimento è<br />

stata poi posta su tre settori<br />

verticali di urgente attualità:<br />

agroalimentare, dal fresco al<br />

vino; filiera dei cereali e della<br />

soia: le materie prime per pasta<br />

e mangimi; quale logistica per il<br />

Made in Italy (tessile, abbigliamento,<br />

arredamento, design,<br />

arte, food) all’esportazione nel<br />

pieno della rivoluzione del commercio<br />

elettronico.<br />

Grande spazio anche alle tematiche<br />

generali, come lo sviluppo<br />

del sistema logistico italiano:<br />

infrastrutture, investimenti,<br />

normative, organizzazione,<br />

territori. Il dibattito si sta allargando<br />

dalle infrastrutture fisiche<br />

a quelle immateriali, come<br />

le zone economiche speciali<br />

appena introdotte. Di grande<br />

interesse i trend tecnologici per<br />

la logistica: anche qui immancabili<br />

blockchain e intelligenza<br />

artificiale, ma anche droni, big<br />

data, sistemi di supporto alle<br />

decisioni. Infine, la Cina è sempre<br />

più vicina, ma l’Italia con le<br />

sue aziende come può trarne<br />

vantaggio. Tema affrontato da<br />

diversi punti di vista nel convegno<br />

One Belt One Road: dove e<br />

come si colloca l’Italia.<br />

14 <strong>La</strong> <strong>Subfornitura</strong> - n.1 <strong>2018</strong><br />

www.interprogettied.com

KEY SUPPLIER RECOGNITION 2017<br />

Brose premia Hoffmann Group<br />

Partner di primo piano in Europa per gli utensili di qualità, Hoffmann Group<br />

ha ricevuto per il settore automotive il premio “Brose Key Supplier Recognition<br />

2017”. Con questo premio Brose premia ogni anno i suoi fornitori<br />

globali per le loro eccezionali prestazioni in merito a qualità dei prodotti,<br />

costi, affidabilità di consegna e innovazione.<br />

“Hoffmann Group non assicura solo il nostro approvvigionamento a<br />

livello mondiale, ma ci sorprende sempre con prodotti innovativi e nuovi<br />

approcci nella consulenza”, spiega Karl-Heinz Bär, direttore acquisti<br />

materiali/tecnologie di informazione presso Brose. “Così siamo sempre<br />

informati e al passo con i tempi. Grazie alla collaborazione con Hoffmann<br />

Group siamo in grado di avere gli stessi standard in tutte le nostre filiali<br />

e di avere un portafoglio di prodotti unico. Ciò si rispecchia, per esempio,<br />

nel design del nostro arredamento industriale che abbiamo progettato,<br />

sviluppato e messo in pratica insieme a Hoffmann Group. Per questo<br />

motivo siamo particolarmente entusiasti del fatto che Hoffmann Group<br />

abbia ampliato la sua offerta di prodotti inserendo i dispositivi di protezione<br />

individuale e offrendo anche la relativa consulenza”.<br />

“Il Brose Key Supplier Recognition è per noi la conferma che siamo in<br />

grado di soddisfare le esigenze di un gruppo industriale internazionale”,<br />

commenta Martin Reichenecker, direttore vendite e marketing presso<br />

Hoffmann Group. “Per noi questo premio rappresenta anche un motivo per<br />

concentrarci, anche in futuro, sullo sviluppo di prodotti e servizi di alta qualità<br />

e per garantire, anche a livello globale, standard unitari e di ottima qualità”.<br />

“Brose ha complessivamente 60 filiali in 23 Paesi e ciò la rende un cliente<br />

pieno di sfide per noi”, spiega Stephan Müller, Key Account Manager<br />

internazionale presso Hoffmann Group. “Per questo siamo ancora più<br />

orgogliosi di aver ricevuto un simile premio”.<br />

Brose è a livello mondiale il quinto fornitore per il settore automotive.<br />

L’azienda a controllo familiare sviluppa e produce sistemi meccatronici<br />

per le portiere e i sedili delle automobili così come motori elettrici. Ogni<br />

anno Brose investe l’8% del proprio fatturato in ricerca e sviluppo. Ogni<br />

secondo, da qualche parte del mondo, viene prodotta un’automobile con<br />

almeno un prodotto Brose.<br />

www.interprogettied.com n.1 <strong>2018</strong> - <strong>La</strong> <strong>Subfornitura</strong> 15

ATTUALITÀ<br />

UTENSILI DI PRECISIONE<br />

Un anno record per Big Kaiser<br />

Il nuovo centro logistico e di distribuzione<br />

Taku Ichii, Ceo di Big Kaiser<br />

Riferimento internazionale nella realizzazione<br />

di utensili e soluzioni per lavorazioni<br />

meccaniche di altissima qualità e precisione,<br />

nel 2017 Big Kaiser ha segnato un record con<br />

un incremento del fatturato che supera del<br />

20% l’anno precedente.<br />

“Sono orgoglioso di questo straordinario<br />

risultato, con una crescita trasversale in<br />

tutte le regioni e in modo particolare nel<br />

Sud Europa”, dichiara Taku Ichii, Ceo di<br />

Big Kaiser.<br />

L’obiettivo principale di Taku Ichii, alla guida<br />

di Big Kaiser dal marzo dello scorso anno, è<br />

stato quello di accrescere ulteriormente la<br />

reputazione dell’azienda e la sua posizione<br />

di leadership nel settore delle lavorazioni<br />

meccaniche di precisione.<br />

A maggio 2017 la capogruppo Big Daishowa<br />

Co. Ltd. ha completato la costruzione di un<br />

nuovo centro logistico e di distribuzione.<br />

Si tratta di una struttura all’avanguardia<br />

di 12.000 m² capace di contenere più di<br />

1.500.000 di prodotti, tra i quali 15.000 pezzi<br />

unici. Il nuovo centro logistico presenta un<br />

elevato livello di automazione ed è stato<br />

progettato in linea con le direttive di Industry<br />

4.0, con l’obiettivo di aumentare la quota<br />

di disponibilità dei prodotti a magazzino e<br />

ridurre i tempi di consegna in Europa.<br />

Big Kaiser ha poi investito molto nella costruzione<br />

di un team commerciale europeo qualificato<br />

e competente e nella formazione dei<br />

suoi tecnici e partner commerciali.<br />

Nel 2017 è stato anche pubblicato il nuovo<br />

catalogo, che permette di verificare direttamente<br />

online la disponibilità dei prodotti in<br />

tempo reale e di effettuare ordini o richieste<br />

di preventivi in pochi clic.<br />

Nel corso dell’anno Big Kaiser ha lanciato<br />

una serie di prodotti innovativi, con l’obiettivo<br />

di proseguire il percorso di consolidamento<br />

della propria posizione sul mercato. Tra<br />

questi spicca la serie di teste di barenatura<br />

digitali con connettività wireless EWE, che<br />

risponde ai requisiti Industry 4.0. Le teste<br />

EWE possono connettersi alla app per tablet<br />

e smartphone di Big Kaiser, rendendo così<br />

ancora più semplice il controllo e la gestione<br />

delle teste durante le fasi di montaggio degli<br />

utensili e di lavorazione. Si tratta di una app<br />

intuitiva e user-friendly, che, combinata<br />

con una gestione efficiente delle richieste<br />

e disponibilità da parte di Big Kaiser, ha<br />

permesso a centinaia di clienti di passare<br />

senza difficoltà dalla serie precedente EWD<br />

alla più moderna EWE. In occasione di EMO<br />

2017, Big Kaiser ha inoltre mostrato il prototipo<br />

della serie EWA di teste di alesatura di<br />

precisione automatizzate, a dimostrazione<br />

del costante impegno del suo reparto di<br />

ricerca e sviluppo.<br />

Un fattore chiave per la realizzazione di<br />

questo tipo di prodotti si è rivelato essere<br />

proprio il laboratorio elettronico interno, che<br />

è riuscito a far incontrare in modo efficace<br />

la tecnologia avanzata delle soluzioni con i<br />

più stringenti requisiti Industry 4.0 e prerogative<br />

IT. Un esempio è dato dai nuovi display<br />

digitali e sistemi di misura che hanno alzato<br />

l’asticella in fatto di precisione, sicurezza ed<br />

efficienza produttiva.<br />

“Intendiamo sfruttare le nostre competenze<br />

tecnologiche interne uniche per fornire<br />

soluzioni sinergiche agli ambienti di lavoro<br />

sempre più digitalizzati del futuro”, nota Ichii.<br />

Il 2017 ha visto la crescente diffusione del<br />

sistema portautensili Big-Plus, tanto che<br />

oggi questo viene considerato come uno<br />

standard di fatto. Big-Plus è infatti l’unico<br />

sistema in grado di assicurare il doppio<br />

contatto simultaneo conico e frontale tra il<br />

mandrino della macchina e il portautensile;<br />

di conseguenza, il contatto tra la macchina<br />

e gli utensili risulta molto solido, e i calibri<br />

campione sono gli stessi per mandrino e<br />

portautensili, tutto a beneficio della precisione<br />

e produttività.<br />

L’evento principale per l’azienda nel corso<br />

del 2017 è stata la fiera EMO di Hannover,<br />

dove si è presentata con un inedito stand di<br />

320 m² e una gamma completa di soluzioni<br />

capaci di attrarre l’attenzione dei visitatori<br />

e di nuovi clienti.<br />

Durante l’estate Big Kaiser ha organizzato<br />

presso la sede svizzera una open house<br />

per presentare ai clienti il suo nuovo centro<br />

“smart”, che a fine anno ha registrato oltre<br />

5.000 ore di attività. I primi “Smart Factory<br />

Days” hanno visto la partecipazione di centinaia<br />

di clienti svizzeri dell’azienda.<br />

L’azienda ha poi tenuto quattro eventi formativi<br />

sul tema Industry 4.0, con demo live<br />

e presentazioni che hanno evidenziato come<br />

sia possibile e auspicabile oggi interconnettere<br />

produzione, logistica e sistemi amministrativi<br />

intelligenti.<br />

Nel <strong>2018</strong> Big Kaiser celebrerà il suo 70°<br />

anniversario.<br />

16 <strong>La</strong> <strong>Subfornitura</strong> - n.1 <strong>2018</strong><br />

www.interprogettied.com

Costruzioni<br />

meccaniche<br />

di precisione<br />

Qualità<br />

Professionalità<br />

Organizzazione<br />

Affidabilità

ATTUALITÀ<br />

ECONOMIA<br />

Il XVI Rapporto<br />

Mediobanca-Unioncamere<br />

conferma la leadership<br />

delle medie aziende nel<br />

panorama industriale<br />

italiano. Fra le ragioni:<br />

proprietà concentrata,<br />

prodotti ad alta<br />

specializzazione, propensione<br />

all’innovazione e all’export.<br />

Medie imprese,<br />

cuore della manifattura italiana<br />

Le medie imprese si confermano la<br />

parte più performante del tessuto<br />

industriale italiano. È quanto si evince<br />

dal XVI Rapporto Mediobanca-Unioncamere,<br />

appena pubblicato. Lo studio ha<br />

fotografato l’evoluzione di oltre 3.000<br />

medie imprese (Quarto Capitalismo) nel<br />

ventennio 1996-2015. In questo periodo,<br />

segnato in maniera profonda dalla più<br />

grave crisi economica del dopoguerra,<br />

questa tipologia di azienda – che può<br />

contare, al contempo, su dimensioni più<br />

contenute rispetto alle grandi aziende,<br />

ma anche su una maggiore flessibilità e<br />

una migliore patrimonializzazione – ha<br />

ottenuto dei risultati significativi. Se,<br />

infatti, restringiamo il campo di analisi<br />

al periodo compreso tra 2006 e 2015,<br />

le medie imprese italiane registrano<br />

un aumento del fatturato del 25,3%<br />

(+8,4% il totale manifattura) e del valo-<br />

Le medie imprese<br />

italiane realizzano<br />

perlopiù prodotti<br />

ad elevato grado<br />

di specializzazione,<br />

rivolgendosi<br />

quindi a nicchie<br />

di eccellenza<br />

re aggiunto del 31,1%. Inoltre, cresce<br />

del 10,8% la forza lavoro e si potenzia<br />

del 49% l’export (rispettivamente -6%<br />

e +33,2% la performance del totale<br />

manifattura).<br />

I motivi? Oltre a ragioni dimensionali<br />

emerge una maggiore propensione a<br />

investire in innovazione. Non a caso<br />

l’incidenza di queste aziende rispetto<br />

alla manifattura italiana in termini di<br />

fatturato è passata dal 14,5% al 18,5%.<br />

Le medie aziende italiane sono addirittura<br />

più competitive delle loro concorrenti<br />

inglesi, francesi e tedesche.<br />

L’analisi Mediobanca-Unioncamere ha<br />

fatto una stima su dati Eurostat mettendo<br />

al numeratore la media fra i valori<br />

aggiunti di Francia, Germania e Regno<br />

Unito e al denominatore la media del<br />

valore aggiunto in Italia. Se il risultato<br />

è 100, significa che la produttività<br />

italiana è identica a quella del meglio<br />

dell’industria europea; se è sopra 100<br />

che la produttività italiana è migliore;<br />

se è sotto 100 che è peggiore. Ebbene,<br />

l’Italia emerge bene per le imprese fra<br />

i 20 e i 49 addetti (106,4) ed eccellentemente<br />

per le medie con 50-249<br />

addetti (113,3).<br />

L’analisi di Mediobanca e Unioncamere<br />

18 <strong>La</strong> <strong>Subfornitura</strong> - n.1 <strong>2018</strong><br />

www.interprogettied.com

si sofferma anche su tre aspetti: la localizzazione<br />

geografica, l’e-commerce e<br />

l’industria 4.0. Le medie imprese, infatti,<br />

sono collocate per oltre il 90% nelle<br />

regioni centro-settentrionali (con una<br />

presenza importante di Milano e della<br />

Lombardia) mentre al sud sono ancora<br />

una presenza sporadica. “Il Sud” – ha<br />

spiegato Domenico Mauriello di Unioncamere<br />

durante la presentazione del<br />

rapporto – “è quello che sta agganciando<br />

più lentamente la ripresa: nel<br />

2016 erano un terzo le medie imprese<br />

che denunciavano una flessione, mentre<br />

quest’anno il 66% vede una ripresa”. Un<br />

ritardo di almeno un paio d’anni rispetto<br />

al nord, che ha iniziato la sua “marcia”<br />

già nel 2014, per uscire definitivamente<br />

dalla crisi due anni fa.<br />

Per quanto riguarda l’e-commerce, c’è<br />

ancora molto lavoro da fare. Oppure, non<br />

viene ritenuto particolarmente necessario.<br />

Forse perché le medie imprese sono<br />

nella stragrande maggioranza leader<br />

di settori di nicchia. Per il 90% delle<br />

oltre 3.000 imprese censite, infatti, il<br />

commercio online rappresenta meno del<br />

10% del fatturato complessivo. Nel 75%<br />

dei casi, inoltre, l’unica forma di visibilità<br />

online è rappresentata dal sito Internet.<br />

Soltanto il 16% delle aziende, invece, ha<br />

sviluppato attività di e-commerce.<br />

Infine, per quanto concerne l’industria<br />

4.0, due aziende su tre conoscono questa<br />

rivoluzione (dato che scende al 55,9%<br />

quando si chiede conto delle misure<br />

messe in atto dal governo). Ma solo<br />

poco più di un quarto ha avviato o completato<br />

la trasformazione digitale, mentre<br />

il 34,2% non conosce l’argomento e non<br />

ha in agenda l’avviamento di nessuna<br />

modifica del proprio apparato produttivo.<br />

Oltre il 33% degli intervistati, inoltre,<br />

ritiene di non avere dipendenti pronti<br />

ad abbracciare il cambiamento epocale<br />

dell’Industry 4.0. Segno tangibile che la<br />

formazione e le risorse umane sono un<br />

tema critico.<br />

Molto attuale, inoltre, il tema del ricambio<br />

generazionale. In queste aziende,<br />

l’età media di chi è presidente e amministratore<br />

delegato è di 65 anni, contro<br />

i 59 delle altre imprese. Solo l’8,9% dei<br />

consiglieri di amministrazione ha meno di<br />

Nel periodo<br />

compreso tra 2006<br />

e 2015, le medie<br />

imprese italiane<br />

hanno registrato<br />

un aumento del<br />

fatturato del 25,3%<br />

(+8,4% il totale<br />

manifattura)<br />

e del valore<br />

aggiunto del 31,1%<br />

40 anni e oltre 4 su 10 hanno superato<br />

la soglia dei 60 anni.<br />

Al netto di alcune criticità, è però indubbio<br />

che le medie imprese siano il cuore<br />

pulsante della nostra economia. E questo<br />

per almeno tre motivi. In primo luogo,<br />

perché mantengono ampia la platea degli<br />

imprenditori, garantendo quindi il progresso<br />

tecnologico. In seconda battuta,<br />

perché si fondano su strutture flessibili<br />

e sulla solidità patrimoniale. Infine, perché<br />

questo sistema non è chiuso ma, al<br />

contrario, pronto a includere qualunque<br />

nuovo soggetto sia capace di generare<br />

una sua nicchia.<br />

Ma quali sono le peculiarità del Quarto<br />

Capitalismo? Prima di tutto, una proprietà<br />

concentrata. Secondo i dati di<br />

Unioncamere, il fondatore e i discendenti<br />

gestiscono l’azienda nel 70% dei casi,<br />

mentre soltanto in un’impresa su dieci la<br />

famiglia non partecipa più alla governance.<br />

Dal punto di vista della produzione,<br />

le imprese realizzano perlopiù prodotti<br />

ad elevato grado di specializzazione,<br />

rivolgendosi quindi a una nicchia di eccellenza<br />

in cui non è la dimensione a fare<br />

la differenza, ma la qualità. Inoltre, la<br />

fidelizzazione della clientela consente di<br />

applicare prezzi più alti come riconoscimento<br />

della qualità offerta. Infine, per<br />

quanto riguarda l’approvvigionamento di<br />

capitali, i soci coprono il fabbisogno delle<br />

attività immobilizzate, mentre le banche<br />

finanziano il circolante.<br />

Infine, ed è forse il dato più significativo<br />

da tenere a mente, le medie imprese<br />

hanno una fortissima vocazione all’export,<br />

che cresce in media del 5,6% all’anno.<br />

Il roi, inoltre, è sempre migliore di<br />

quello delle imprese dimensionalmente<br />

più significative. Del resto, dall’indagine<br />

emerge come sia merito del manifatturiero<br />

se, negli ultimi dieci anni, il surplus<br />

della bilancia commerciale è passato da<br />

60 a 100 miliardi di euro.<br />

www.interprogettied.com n.1 <strong>2018</strong> - <strong>La</strong> <strong>Subfornitura</strong> 19

ATTUALITÀ<br />

BILANCI<br />

Mobile Industrial Robots triplica il fatturato<br />

Quando il management di<br />

Mobile Industrial Robots<br />

(MiR) ha definito il budget<br />

aziendale per il 2017, ha puntato<br />

alle stelle. L’obiettivo era<br />

triplicare il fatturato, un traguardo<br />

ambizioso annunciato<br />

ai dipendenti e al pubblico.<br />

Con la conferma degli ultimi<br />

ordini di dicembre, il bersaglio<br />

è stato centrato in pieno.<br />

“Naturalmente si tratta di<br />

saper leggere il mercato e<br />

analizzarne gli sviluppi, e nel<br />

2016 si erano effettivamente<br />

manifestate alcune tendenze<br />

positive”, commenta Thomas<br />

Visti, amministratore delegato<br />

di MiR. “Tuttavia avevamo<br />

puntato davvero molto<br />

in alto, anche più in alto<br />

del traguardo che eravamo<br />

certi di poter raggiungere.<br />

Era dunque indispensabile<br />

avere un piano preciso da<br />

applicare nello sviluppo,<br />

nella produzione e nelle<br />

vendite. <strong>La</strong> crescita nel 2017<br />

è stata stimolata principalmente<br />

dagli ordini di aziende<br />

internazionali che, dopo aver<br />

testato e analizzato le possibilità<br />

produttive di MiR100 e<br />

MiR200, hanno emesso ordini<br />

per flotte più grandi di robot<br />

mobili. A livello globale, oggi<br />

siamo l’azienda con il maggior<br />

numero di robot in giro<br />

per il mondo“.<br />

Nel 2017, il 25% delle consegne<br />

di MiR è stato destinato<br />

agli USA, mentre il mercato<br />

tedesco ha rappresentato<br />

il 20% e la Cina il 15%. In<br />

Europa meridionale, MiR ha<br />

realizzato il 18% delle sue<br />

vendite e ha aperto una<br />

sede locale a Barcellona.<br />

Molte aziende internazionali<br />

stanno iniziando a utilizzare<br />

i robot MiR in Spagna, Italia<br />

e Francia per poi introdurli in<br />

seguito nei loro stabilimenti<br />

in altri paesi.<br />

Inoltre, MiR assumerà altre<br />

persone nell’ambito delle<br />

vendite e del supporto<br />

tecnico in Francia, Italia e<br />

Spagna in modo da fornire<br />

un maggior numero di servizi<br />

locali ai clienti finali e ai<br />

distributori.<br />

Tra i clienti di MiR si annoverano<br />

multinazionali come<br />

Honeywell, Kamstrup, Airbus,<br />

Flex e molte altre.<br />

Per incrementare lo sviluppo<br />

del mercato Italiano e consolidare<br />

il marchio nel nostro<br />

Paese, MiR si appoggia a<br />

tre importanti distributori<br />

particolarmente attivi nel<br />

settore della robotica: Alumotion,<br />

K.L.A.IN robotics e<br />

LeanProducts.<br />

In generale, il settore della<br />

robotica in Italia è in forte<br />

crescita, secondo i dati elaborati<br />

dal Centro studi e cultura<br />

d’impresa di Ucimu: dal<br />

1990 ad oggi la produzione è<br />

raddoppiata e il “consumo”<br />

triplicato. Il trend conferma<br />

l’incremento della diffusione<br />

di sistemi ad alta innovazione<br />

nell’industria manifatturiera<br />

del Paese, alla quale è<br />

destinato circa il 70% della<br />

produzione nazionale del<br />

comparto robotica. L’Italia<br />

è, ad oggi, tra i Paesi che<br />

utilizzano maggiormente<br />

tecnologie automatizzate<br />

nell’industria. Si contano in<br />

media 160 robot industriali<br />

ogni 10.000 dipendenti (1<br />

ogni 62,5 operai) nella industria<br />

manifatturiera rispetto<br />

ai 150 della Spagna e ai 127<br />

della Francia. L’Italia inoltre<br />

risulta seconda in Europa nel<br />

mercato della robotica, con<br />

una quota di vendita di robot<br />

industriali del 2,6%, preceduta<br />

solo dalla Germania. In<br />

ambito logistico, secondo la<br />

International Federation of<br />

Robotics (IFR), il numero di<br />

robot di servizio venduti nel<br />

2016 è aumentato di oltre il<br />

30% rispetto all’anno precedente.<br />

MASSIMO MORI KEY ACCOUNT MANAGER<br />

Nuova nomina in NSK<br />

Massimo Mori, 43 anni, ha assunto la carica di<br />

key account manager automotive aftermarket<br />

Southern Europe all’interno della European<br />

Industrial Business Unit (EIBU) di<br />

NSK. Mori porta 18 anni di esperienza<br />

nell’Independent Automotive Aftermarket<br />

(IAM) al servizio della regione<br />

del Sud Europa.<br />

Nella sua funzione, Massimo Mori<br />

riporta direttamente a Paul Cranston,<br />

automotive aftermarket director in EIBU,<br />

ed è responsabile per l’Italia, la Spagna e il<br />

Portogallo. In precedenza l’EIBU<br />

non aveva una risorsa dedicata<br />

per lo sviluppo dell’Automotive<br />

Aftermarket in questi mercati.<br />

Negli ultimi otto anni Mori ha<br />

lavorato in Midac Batteries, un<br />

grande fornitore di batterie<br />

per il comparto IAM con<br />

sede in Italia. Nel suo<br />

ruolo gestiva e sviluppava<br />

i clienti più importanti,<br />

fra cui diversi distributori<br />

nazionali e regionali di<br />

ricambi, realtà operative della vendita al dettaglio<br />

e case produttrici. Oltre all’Italia, Massimo<br />

Mori era responsabile per i mercati di Spagna,<br />

Portogallo, Polonia e Regno Unito, gestendo<br />

distributori e agenti in tutti questi Paesi.<br />

Massimo Mori ha ricoperto diversi incarichi<br />

analoghi dal 1999, lavorando come direttore<br />

commerciale, responsabile della gestione<br />

clienti e responsabile export, sempre nell’Automotive<br />

Aftermarket.<br />

“Siamo felici di dare il benvenuto a Massimo<br />

Mori in NSK e siamo convinti che riuscirà<br />

a sviluppare nuovi canali e partnership con<br />

clienti dell’Automotive Aftermarket nel Sud<br />

Europa”, commenta Paul Cranston.<br />

20 <strong>La</strong> <strong>Subfornitura</strong> - n.1 <strong>2018</strong><br />

www.interprogettied.com

GAS TECNICI<br />

Air Liquide rinnova la partnership con il Gruppo siderurgico Feralpi<br />

Si rafforza la partnership tra Air Liquide,<br />

protagonista internazionale nella produzione<br />

e distribuzione di gas a uso industriale, e<br />

il Gruppo Siderurgico Feralpi, realtà internazionale<br />

specializzata nella produzione di<br />

acciai destinati all’edilizia e non solo, che<br />

figura tra i principali produttori siderurgici<br />

in Europa.<br />

Air Liquide Italia – attraverso la sua Business<br />

Line <strong>La</strong>rge Industries, specializzata nella<br />

fornitura di soluzioni per il gas e l’energia<br />

dedicate ai grandi clienti industriali – ha<br />

siglato un accordo di durata decennale per<br />

il rinnovo della fornitura di ossigeno gassoso<br />

alle due acciaierie Feralpi di Lonato e Calvisano,<br />

in provincia di Brescia.<br />

Contestualmente, è stato inoltre firmato con<br />

il Gruppo Feralpi il rinnovo, di durata quinquennale,<br />

della fornitura allo stabilimento<br />

di Lonato di azoto e argon in forma liquida.<br />

L’accordo siglato con il Gruppo Feralpi rinnova<br />

una collaborazione esistente tra le due<br />

aziende da oltre 30 anni; Air Liquide fornisce<br />

infatti lo stabilimento di Calvisano dal 1998 e<br />

quello di Lonato – sede storica del Gruppo<br />

siderurgico – fin dal 1980. Tali forniture,<br />

strategiche per il processo produttivo del<br />

cliente, consentiranno al Gruppo Feralpi,<br />

presente in Europa e Nord Africa con diversi<br />

siti produttivi e una vasta rete logistica e<br />

distributiva, di continuare la sua crescita nel<br />

campo della siderurgia italiana.<br />

“Il rinnovo del contratto conferma il rapporto<br />

di fiducia instauratosi in seguito ad anni di<br />

partnership tra le due aziende, accomunate<br />

da un forte orientamento all’innovazione,<br />

da una grande attenzione alle tematiche<br />

ambientali e dall’impegno costante nella<br />

riduzione dei consumi energetici”, ha dichiarato<br />

Roberto Valzasina, direttore commerciale<br />

della Business Line <strong>La</strong>rge Industries<br />

di Air Liquide Italia.<br />

“Questo accordo” – ha commentato Giovanni<br />

Pasini, consigliere delegato di Feralpi<br />

Holding – “rinsalda una solida e duratura<br />

collaborazione tra Air Liquide e Gruppo<br />

Feralpi, collaborazione basata su valori<br />

comuni espressi nelle politiche di CSR delle<br />

due realtà e sulla affidabilità impiantistica<br />

dei due soggetti”.<br />

TRATTAMENTI TERMICI<br />

Carbotempra è una azienda di trattamenti<br />

termici, con impianti di ultima<br />

generazione, dotata di laboratorio per<br />

prove metallurgiche e tecnologiche.<br />

L’azienda è specializzata nella tempra<br />

di acciai per cuscinetti e speciali, nella<br />

cementazione gassosa e carbonitrurazione.<br />

www.giovettiadv.com<br />

Con il fuoco<br />

non scherziamo<br />

<strong>La</strong>boratorio metallurgico<br />

Cementazione<br />

Carbonitrurazione<br />

Tempra e rinvenimento<br />

Sottoraffreddamento<br />

Normalizzazione<br />

Ricottura normale e in bianco<br />

Sabbiatura<br />

Via N. Sauro, 12 - 20862 Arcore (MB)<br />

Tel. +39 039615545 / +39 0396013244<br />

www.carbotempra.it<br />

www.interprogettied.com n.1 <strong>2018</strong> - <strong>La</strong> <strong>Subfornitura</strong> 21

APPUNTAMENTI<br />

INDUSTRIA MANIFATTURIERA<br />

A Parma prende vita<br />

la sfida sulla formazione<br />

4.0, che sarà decisiva<br />

nel <strong>2018</strong>. Il presidente<br />

di CNA Produzione, Zani:<br />

“Bene la legge di bilancio,<br />

ma occorre di più per<br />

portare la trasformazione<br />

digitale nelle Pmi”.<br />

Mecspe accende<br />

i riflettori su tecnologie<br />

e competenze digitali<br />

<strong>La</strong> Legge di bilancio <strong>2018</strong> ha varato il<br />

secondo capitolo del Piano Industria<br />

4.0. Oltre alla riconferma dei bonus<br />

per i super-ammortamenti dei macchinari,<br />

seppur più bassi (dal 140% al 130%),<br />

ma soprattutto dell’iper-ammortamento,<br />

mantenuto al 250%, gli stimoli fiscali<br />

agli investimenti prevedono il potenziamento<br />

degli Istituti tecnici superiori<br />

e un supersconto per i costi sostenuti<br />

dalle imprese per la formazione 4.0: si<br />

tratta di un credito di imposta triennale<br />

(<strong>2018</strong>-2020), che vale il 50% per le<br />

spese fino a 1 milione di euro e riguarda<br />

solo il costo aziendale del personale per<br />

il periodo in cui viene occupato in attività<br />

di formazione. Un segnale, dunque, che<br />

la fiducia nella quarta rivoluzione industriale<br />

sta proseguendo nella direzione<br />

finora intrapresa e che, oltre all’introduzione<br />

delle tecnologie abilitanti, si sta<br />

puntando sugli elementi che possono<br />

metterla in moto e garantirne nel modo<br />

più duraturo la crescita: le competenze<br />

del capitale umano.<br />

Prerogative che iniziano a essere centrali<br />