Diretrizes para Projeto e Instalação de Redes ... - Mecatrônica Atual

Diretrizes para Projeto e Instalação de Redes ... - Mecatrônica Atual

Diretrizes para Projeto e Instalação de Redes ... - Mecatrônica Atual

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

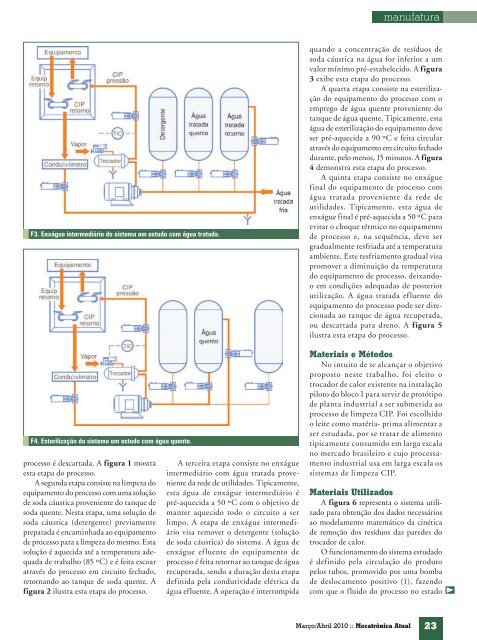

F3. Enxágue intermediário do sistema em estudo com água tratada.<br />

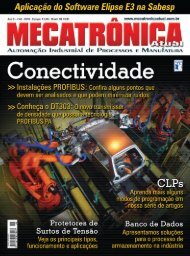

F4. Esterilização do sistema em estudo com água quente.<br />

processo é <strong>de</strong>scartada. A figura 1 mostra<br />

esta etapa do processo.<br />

A segunda etapa consiste na limpeza do<br />

equipamento do processo com uma solução<br />

<strong>de</strong> soda cáustica proveniente do tanque <strong>de</strong><br />

soda quente. Nesta etapa, uma solução <strong>de</strong><br />

soda cáustica (<strong>de</strong>tergente) previamente<br />

pre<strong>para</strong>da é encaminhada ao equipamento<br />

<strong>de</strong> processo <strong>para</strong> a limpeza do mesmo. Esta<br />

solução é aquecida até a temperatura a<strong>de</strong>quada<br />

<strong>de</strong> trabalho (85 ºC) e é feita escoar<br />

através do processo em circuito fechado,<br />

retornando ao tanque <strong>de</strong> soda quente. A<br />

figura 2 ilustra esta etapa do processo.<br />

A terceira etapa consiste no enxágue<br />

intermediário com água tratada proveniente<br />

da re<strong>de</strong> <strong>de</strong> utilida<strong>de</strong>s. Tipicamente,<br />

esta água <strong>de</strong> enxágue intermediário é<br />

pré-aquecida a 50 ºC com o objetivo <strong>de</strong><br />

manter aquecido todo o circuito a ser<br />

limpo. A etapa <strong>de</strong> enxágue intermediário<br />

visa remover o <strong>de</strong>tergente (solução<br />

<strong>de</strong> soda cáustica) do sistema. A água <strong>de</strong><br />

enxágue efluente do equipamento <strong>de</strong><br />

processo é feita retornar ao tanque <strong>de</strong> água<br />

recuperada, sendo a duração <strong>de</strong>sta etapa<br />

<strong>de</strong>finida pela condutivida<strong>de</strong> elétrica da<br />

água efluente. A operação é interrompida<br />

Março/Abril 2010 :: <strong>Mecatrônica</strong> <strong>Atual</strong><br />

manufatura<br />

quando a concentração <strong>de</strong> resíduos <strong>de</strong><br />

soda cáustica na água for inferior a um<br />

valor mínimo pré-estabelecido. A figura<br />

3 exibe esta etapa do processo.<br />

A quarta etapa consiste na esterilização<br />

do equipamento do processo com o<br />

emprego <strong>de</strong> água quente proveniente do<br />

tanque <strong>de</strong> água quente. Tipicamente, esta<br />

água <strong>de</strong> esterilização do equipamento <strong>de</strong>ve<br />

ser pré-aquecida a 90 ºC e feita circular<br />

através do equipamento em circuito fechado<br />

durante, pelo menos, 15 minutos. A figura<br />

4 <strong>de</strong>monstra esta etapa do processo.<br />

A quinta etapa consiste no enxágue<br />

final do equipamento <strong>de</strong> processo com<br />

água tratada proveniente da re<strong>de</strong> <strong>de</strong><br />

utilida<strong>de</strong>s. Tipicamente, esta água <strong>de</strong><br />

enxágue final é pré-aquecida a 50 ºC <strong>para</strong><br />

evitar o choque térmico no equipamento<br />

<strong>de</strong> processo e, na sequência, <strong>de</strong>ve ser<br />

gradualmente resfriada até a temperatura<br />

ambiente. Este resfriamento gradual visa<br />

promover a diminuição da temperatura<br />

do equipamento <strong>de</strong> processo, <strong>de</strong>ixandoo<br />

em condições a<strong>de</strong>quadas <strong>de</strong> posterior<br />

utilização. A água tratada efluente do<br />

equipamento do processo po<strong>de</strong> ser direcionada<br />

ao tanque <strong>de</strong> água recuperada,<br />

ou <strong>de</strong>scartada <strong>para</strong> dreno. A figura 5<br />

ilustra esta etapa do processo.<br />

Materiais e Métodos<br />

No intuito <strong>de</strong> se alcançar o objetivo<br />

proposto neste trabalho, foi eleito o<br />

trocador <strong>de</strong> calor existente na instalação<br />

piloto do bloco I <strong>para</strong> servir <strong>de</strong> protótipo<br />

<strong>de</strong> planta industrial a ser submetida ao<br />

processo <strong>de</strong> limpeza CIP. Foi escolhido<br />

o leite como matéria- prima alimentar a<br />

ser estudada, por se tratar <strong>de</strong> alimento<br />

tipicamente consumido em larga escala<br />

no mercado brasileiro e cujo processamento<br />

industrial usa em larga escala os<br />

sistemas <strong>de</strong> limpeza CIP.<br />

Materiais Utilizados<br />

A figura 6 representa o sistema utilizado<br />

<strong>para</strong> obtenção dos dados necessários<br />

ao mo<strong>de</strong>lamento matemático da cinética<br />

<strong>de</strong> remoção dos resíduos das pare<strong>de</strong>s do<br />

trocador <strong>de</strong> calor.<br />

O funcionamento do sistema estudado<br />

é <strong>de</strong>finido pela circulação do produto<br />

pelos tubos, promovido por uma bomba<br />

<strong>de</strong> <strong>de</strong>slocamento positivo (1), fazendo<br />

com que o fluido do processo no estado<br />

23