Implantação da Manutenção Produtiva Total em uma empresa automobilística do Sul de Minas Gerais

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

Trabalho <strong>de</strong> Conclusão <strong>de</strong> Curso<br />

Engenharia <strong>de</strong> Produção<br />

2015<br />

Quan<strong>do</strong> analisa<strong>do</strong> a Figura 3, po<strong>de</strong>-se observar um aumento significativo nos<br />

intervalos <strong>de</strong> falhas e consequent<strong>em</strong>ente <strong>uma</strong> diminuição no número <strong>de</strong> quebras <strong>em</strong> relação<br />

aos <strong>da</strong><strong>do</strong>s anteriores.<br />

Para o sucesso <strong>da</strong> implantação <strong>da</strong> TPM, o quinto pilar <strong>da</strong> meto<strong>do</strong>logia, Educação e<br />

Treinamento, se torna um <strong>do</strong>s mais importantes e principais, assim, foi cria<strong>do</strong> pelo<br />

<strong>de</strong>partamento <strong>de</strong> Recursos H<strong>uma</strong>nos, <strong>uma</strong> área <strong>de</strong>stina<strong>da</strong> a treinamentos e capacitação <strong>de</strong><br />

opera<strong>do</strong>res e coor<strong>de</strong>na<strong>do</strong>res envolvi<strong>do</strong>s no programa. Além disso, técnicos foram <strong>de</strong>signa<strong>do</strong>s<br />

para ca<strong>da</strong> equipamento e máquina, afim <strong>de</strong> ser<strong>em</strong> responsáveis pela <strong>Manutenção</strong> Preventiva e<br />

ajustes se necessário.<br />

Reuniões e auditorias mensais foram estabeleci<strong>da</strong>s pela gerência e realiza<strong>da</strong>s projeções<br />

<strong>da</strong> evolução <strong>da</strong> implantação e análise <strong>de</strong> melhoria nos indica<strong>do</strong>res (produtivi<strong>da</strong><strong>de</strong>, eficiência,<br />

quali<strong>da</strong><strong>de</strong> no produto final e confiabili<strong>da</strong><strong>de</strong>) <strong>do</strong>s equipamentos piloto. Quan<strong>do</strong> necessário é<br />

solicita<strong>do</strong> reuniões diárias com a participação <strong>do</strong>s opera<strong>do</strong>res <strong>da</strong>s máquinas, coor<strong>de</strong>na<strong>do</strong>res<br />

<strong>da</strong>s áreas, supervisores, técnicos e direção, para discussão e sugestões <strong>de</strong> melhoria no<br />

processo.<br />

Os primeiros registros <strong>de</strong> para<strong>da</strong> após a introdução <strong>da</strong> TPM no processo produtivo,<br />

foram introduzi<strong>do</strong>s através <strong>de</strong> um controle, que posteriormente recebeu o nome <strong>de</strong> diário <strong>de</strong><br />

bor<strong>do</strong>, on<strong>de</strong> apresenta espaço para relatar as falhas ocorri<strong>da</strong>s com o equipamento durante os<br />

turnos <strong>de</strong> trabalho, esse relatório era preenchi<strong>do</strong> pelo próprio opera<strong>do</strong>r. Após a jorna<strong>da</strong> <strong>de</strong><br />

trabalho, esses controles eram avalia<strong>do</strong>s e/ou analisa<strong>do</strong>s pelo técnico responsável por aquele<br />

equipamento.<br />

Probl<strong>em</strong>as como quebras, setups, regulagens e ajustes, começaram a ser registra<strong>do</strong>s,<br />

crian<strong>do</strong> se assim <strong>uma</strong> base <strong>de</strong> <strong>da</strong><strong>do</strong>s, que permite aos técnicos avaliar os resulta<strong>do</strong>s, através <strong>de</strong><br />

relatórios, <strong>de</strong> acor<strong>do</strong> com o perío<strong>do</strong> referente ao aparecimento <strong>da</strong> anomalia até a <strong>da</strong>ta<br />

requeri<strong>da</strong>.<br />

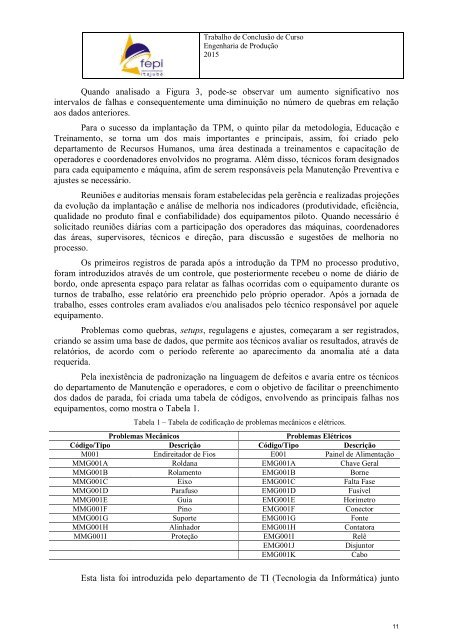

Pela inexistência <strong>de</strong> padronização na linguag<strong>em</strong> <strong>de</strong> <strong>de</strong>feitos e avaria entre os técnicos<br />

<strong>do</strong> <strong>de</strong>partamento <strong>de</strong> <strong>Manutenção</strong> e opera<strong>do</strong>res, e com o objetivo <strong>de</strong> facilitar o preenchimento<br />

<strong>do</strong>s <strong>da</strong><strong>do</strong>s <strong>de</strong> para<strong>da</strong>, foi cria<strong>da</strong> <strong>uma</strong> tabela <strong>de</strong> códigos, envolven<strong>do</strong> as principais falhas nos<br />

equipamentos, como mostra o Tabela 1.<br />

Tabela 1 – Tabela <strong>de</strong> codificação <strong>de</strong> probl<strong>em</strong>as mecânicos e elétricos.<br />

Probl<strong>em</strong>as Mecânicos<br />

Probl<strong>em</strong>as Elétricos<br />

Código/Tipo Descrição Código/Tipo Descrição<br />

M001 Endireita<strong>do</strong>r <strong>de</strong> Fios E001 Painel <strong>de</strong> Alimentação<br />

MMG001A Rol<strong>da</strong>na EMG001A Chave Geral<br />

MMG001B Rolamento EMG001B Borne<br />

MMG001C Eixo EMG001C Falta Fase<br />

MMG001D Parafuso EMG001D Fusível<br />

MMG001E Guia EMG001E Horímetro<br />

MMG001F Pino EMG001F Conector<br />

MMG001G Suporte EMG001G Fonte<br />

MMG001H Alinha<strong>do</strong>r EMG001H Contatora<br />

MMG001I Proteção EMG001I Relê<br />

EMG001J<br />

Disjuntor<br />

EMG001K<br />

Cabo<br />

Esta lista foi introduzi<strong>da</strong> pelo <strong>de</strong>partamento <strong>de</strong> TI (Tecnologia <strong>da</strong> Informática) junto<br />

11