Toomas Tammer - Lõikeriistade taastamine - Tallinna Tehnikakõrgkool

Toomas Tammer - Lõikeriistade taastamine - Tallinna Tehnikakõrgkool

Toomas Tammer - Lõikeriistade taastamine - Tallinna Tehnikakõrgkool

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

<strong>Toomas</strong> <strong>Tammer</strong><br />

“LÕIKERIISTADE<br />

TAASTAMINE”<br />

UURIMUSTÖÖ<br />

Mehaanikateaduskond<br />

Õpperühm: MI-71<br />

Juhendaja: lektor Janis Piiritalo<br />

Tallinn 2012

Sisukord<br />

SISSEJUHATUS .................................................................................................................................. 3<br />

1. KÕVAPINDED ................................................................................................................................ 4<br />

1.1 Kõvapinnete esimene põlvkond.................................................................................................. 4<br />

1.1.1 Kõvapinne TiN ..................................................................................................................... 4<br />

1.1.2 Kõvapinne TiCN .................................................................................................................. 5<br />

1.1.3 Kõvapinne CrN .................................................................................................................... 7<br />

1.2 Kõvapinnete teine põlvkond ....................................................................................................... 7<br />

1.2.1 Kõvapinded TiAlN ja AlTiN ............................................................................................... 8<br />

1.2.2 Kõvapinded AlCrN .............................................................................................................. 9<br />

1.3 Kõvapinnete kolmas põlvkond ................................................................................................. 10<br />

1.3.1 Kõvapinded TiAlCN .............................................................................................................. 11<br />

1.4 Kõvapinnete neljas põlvkond ................................................................................................... 12<br />

1.4.1 Kõvapinded kaubamärgiga nACo/Nano-tek ...................................................................... 13<br />

2. KIIRLÕIKETERASED JA KÕVASULAMID .......................................................................... 15<br />

3. SÕRMFREESID ............................................................................................................................ 20<br />

3.1 Freesimissuunad ....................................................................................................................... 22<br />

4. INSTRUMENTIDE LÕIKESERVADE TAASTAMINE ............................................................. 24<br />

5. FREESIDE KATSETUSED .......................................................................................................... 26<br />

Lisa 1-Lõikeparameetrid ja valemid .................................................................................................. 31<br />

KOKKUVÕTE ................................................................................................................................... 32<br />

VIIDATUD ALLIKAD ...................................................................................................................... 33<br />

2

SISSEJUHATUS<br />

Käesolev uurimistöö on tehtud sõrmfreeside taastamisvõimaluste kohta. Eesti metallitööstuses<br />

visatakse üldjuhul kulunud sõrmfreesid metallijäätmete kastidesse kasutamata seejuures ära vana<br />

freesi taastamisvõimalusi ja seeläbi kokku hoida tööriistade pealt raha. Uurimistöö peamine<br />

eesmärk on välja selgitada sõrmfreeside taastamise majanduslikud aspektid.<br />

Uurimustöö esimeses osas seletan lahti põhilised teoreetilised aspektid, selgitamaks uurimustöö<br />

tehnilist sisu. Põhilised aspektid on erinevad pinded, pindade ettevalmistus, eeltöötlus,<br />

alusmaterjalid, tehnilised tingimused, seadmed ja tehnoloogia.<br />

Uurimistöö käigus taastatakse erinevate firmade freese selgitamaks välja eri freeside taastamise<br />

võimalusi, kvaliteeti ja taaskasutuse otstarbekust. Testitakse eeltöötluse mõju lõikeinstrumendile<br />

enne pindamist. Vastava ala kirjandus väidab, et eeltöötluse teostamine (serva nüristamine)<br />

pikendab kasutusiga [29:165]. Lisaks teritusele katsetatakse kolme erinevat pinnet leidmaks kõige<br />

efektiivsem ja odavaim lahend. Uurimustöö käigus testitakse erinevaid lõikekiiruse parameetreid<br />

ning sellest tulenevalt kalkuleeritakse, milline on kõige efektiivsem pinne võttes aluseks pingitööaja<br />

ja tööriista eluea. Samuti võrreldakse kuni kaheksa erineva firma tooteid leidmaks , milline<br />

lõikeriist on parima kvaliteedi ja hinna suhtega.<br />

3

1. KÕVAPINDED<br />

Kõvapinded on kasutusel olnud lõikeinstrumentide valdkonnas pea kolmkümmend aastat. Pinded<br />

on väga laialt levinud enamikel lõikeprotsessidel, nt freesimisel, puurimisel, keermestamisel jne.<br />

PVD-ga (Füüsikaline aurustus sadestus/Physical vapor deposition) pinnatud lõikeriistasid on<br />

võimalik kasutada oluliselt kiirematel lõikekiirustel mis omakorda annab võimaluse toota<br />

efektiivsemalt ühes aja ühikus võrreldes pindamata tööriistadega. Seejuures on lõikeinstrumendi<br />

eluiga oluliselt pikem kui pindamata.<br />

Peale suurema lõikekiiruse ja kasutusea tõusu aitab PVD-ga pindamise tehnoloogia ära hoida<br />

lõikeriistadel terakasvajat, võimaldab töödelda väga kõvasid materjale isegi kuni 63HRC-ni. PVD<br />

pinded omavad väga suurt vastupanu igasugusele kulumisle ja seeläbi aitab tõsta tööriista<br />

kasutusiga ning vähendada tööriistale kulutatavat raha hulka. Kõvapinnete arengu järgi läbi<br />

aastakümnete võib neid üldiselt jagada nelja põlvkonda, kus tehnoloogiate pideva täiustumisega on<br />

pinnete struktuur muutunud üha keerulisemaks ja seeläbi efektiivsemaks. Kõvapinnete täpsemad<br />

kirjeldused on järgnevates alapeatükides.<br />

1.1 Kõvapinnete esimene põlvkond<br />

TiN (titaannitriid) koos TiCN (titaan süsinik nitriid), CrN (kroomnitriid), ZrN (tsirkoonium nitriid)<br />

juhatab meid sisse esimese põlvkonna kõvadesse pinnetesse, kus üksiku metalli aatomid<br />

reageerivad lämmastiku või mõne teise reaktiivse gaasiga. [1]<br />

1.1.1 Kõvapinne TiN<br />

Esimene pinne, mida kasutati edukalt tööriistamajanduses ning mis on hinnatud oma atraktiivse<br />

kuldse värvuse poolest on TiN. TiN pinnet kasutati esmalt HSS (kiirlõiketerase) peal kuna<br />

4

pindamise protsessi temperatuur jäi alla 500 kraadi. Kuid enamus TiN pinde head omadused<br />

selgusid aastal 1985 kui seda esimest korda hakati freesimisel kasutama kõvasulam plaatide peal.<br />

TiN on kulumiskindel keraamiline pinne, mille mikrokõvadus on 24 GPa(gigapascal). TiN pinde<br />

paksus on tavaliselt vahemikus 1…7 μm(mikromeetrit), hõõrdekoefitsient 0,55 ,pinde<br />

sadestustemperatuur 300…450°C ning pinde maksimaalne töötemperatuur kuni 600°C.<br />

Enamus aega on olnud TiN pinde peamine kasutusala lõiketöötlus – puuride ja freeside<br />

pinnakattena suurendades nende eluiga kuni üle kolme korra ning samuti kaitsmaks valuvorme,<br />

templeid, matriitse jmt vormimis- ja stantsimistööriistu. Oma kuldse värvuse tõttu kasutatakse seda<br />

ka juveelitööstuses katmaks ehteid ja aksessuaare, samuti autotööstuses ja ehituses dekoratiivsetel<br />

eesmärkidel. TiN ei ole toksiline ning teda võib seetõttu kasutatud meditsiiniseadmetes,<br />

bioimplantaatides ning kosmose- ja militaarrakendustes. Üks suurimaid põhjuseid miks tänapäeval<br />

veel nii palju on levinud pinne TiN on tänu tema kuldsele värvile, seostades sellega kulda (vt sele 1)<br />

[1,2,3].<br />

Sele 1: TiN kõvapindega lõikeinstrumendid [3].<br />

1.1.2 Kõvapinne TiCN<br />

TiCN võib värvuselt olla sinakas-hallist kuni roosani (vt sele 2), sõltuvalt Ti ja C suhtest pindes.<br />

TiCN on kõvem (37 GPa) ning tema hõõrdekoefitsient (0,2) on väiksem kui TiN. TiCN pinde<br />

5

paksus on tavaliselt kolm mikromeetrit. Eluea võrdlust saab vaatada sele 3 pealt. Kuid ometi ei<br />

asenda TiN pinnet täielikult, seda soovitatakse kasutada stansi templite jmt vormimis- ja<br />

stantsimistööriistade pindamisel, valuvormide ja raskemates keermestamisel, mille<br />

töötamistemperatuurid on madalad (kuni 400°C) [4,5].<br />

Sele 2: TiCN pindega instrumendid [4]<br />

Sele 3: freeside eluea võrdlus,lühendid eraldi lehel [6]<br />

6

1.1.3 Kõvapinne CrN<br />

CrN on hõbedasarnane metallik värvusega. CrN on sitke õhuke, suure tugevuse, hea oksüdatsiooni<br />

vastupidavuse ja madala hõõrdekoefitsiendiga, see teeb temast ideaalse pinde metalli ja plastiku<br />

vormimise juures. CrN hea korrosioonikindlus tuleb eriti hästi esile agresiivsetes vedelikes ning<br />

seda kasutatakse kõvakroomimisele asendajana. CrN pinde kõvadus on umbes kaks korda suurem<br />

kui tavalisel kõvakroom pindel. CrN mille mikrokõvadus on 18 GPa, pinde paksus on tavaliselt<br />

vahemikus 1…7 μm, hõõrdekoefitsient 0,3, ning pinde maksimum töötemperatuur kuni 700°C.<br />

[7;8].<br />

Sele 4: CrN kõvapinded detaili peal [9].<br />

1.2 Kõvapinnete teine põlvkond<br />

Kuna esialgu leidsid pinded kasutust peamiselt vaid tööriista tegemise valdkonnas, siis tekkis peagi<br />

nõudlus pinnete järgi, mis oleksid parendatud termilise stabiilsuse ning oksüdeerumiskindluse<br />

poolest. Sellest tulenevalt täiustati TiN pinnet lisaelementidega (Cr ja Al) ning see andis aluse teise<br />

põlvkonna pinnete (TiAlN-titaan alumiinium nitriid, AlTiN-alumiinium titaan nitriid, AlCrN-<br />

alumiinium kroom nitriid, CrTiN-kroom titaan nitriid) tekkimisele [1]. Teise põlvkonna pinnetel on<br />

7

suurem töökindlus: kõrgem termiline stabiilsus, parem kuumuspüsivus, suurem kõvadus ning<br />

sitkemad kui esimese põlvkonna kõvapinded.<br />

1.2.1 Kõvapinded TiAlN ja AlTiN<br />

Nende pinnete omavaheline erinevus sõltub Ti ja Al suhtest pindes. Tänu oma headele omadustele<br />

on paljudes kasutusalades TiAlN ja ALTiN välja vahetanud esimese põlvkonna pinde TiN.<br />

Värvuselt varieerub TiAlN mustast pronksi värvuseni, sõltuvalt Ti ja Al suhtest. TiAlN pinne annab<br />

üht parimait tulemust metallide töötlemises ning tööstusrakendustes. Selle põhjus seisneb TiN-ile<br />

lisatud alumiiniumoksiidle (Al2O3), mis tõstab pinnatud esemete töötemperatuuri kuni 800-900°C<br />

võrreldes 500°C-ga TiN puhul. TiAlN kuumenemisel lõikeprotsessis tekib lõikeriista pinnale<br />

õhuke kiht amorfset alumiiniumoksiidi, mis takistab edaspidist pinde oksüdeerumist. See aga<br />

tähendab paremat kuumuspüsivust kui enamus teiste pinnete puhul. Paljudes<br />

kiirlõikeoperatsioonides TiAlN edestab TiN või TiCN tänu kaitsvale oksiidikihile. Seda on viimasel<br />

ajal veelgi suurendatud lisades pindesse Cr või V tõstes tööriistade töötemperatuuri üle 900°C .Kuid<br />

ALTiN nüüdseks tõestanud oma paremaid omadusi freesimisel ja seda eriti kuiv freesimisel kus<br />

lõikevedelikke ei kasutata.Kõvapinnet on võimalik nähe sele 5-lt. Kui TiALN mikrokõvadus on<br />

kuni 35 GPa siis ALTiN-il on kuni 38 GPa ja kusjuures maksimum töötemperatuur on 900-1000°C<br />

mis on pea 100 °C võrra enam kui TiAlN-il, ja hõõrdetegur 0,7 Šveitsi pindamisseadmeid valmistav<br />

firma soovitab kasutada freesimisel ainult ALTiN-di [1,10,11;12].<br />

Sele 5: AlTiN kõvapinded metallilõikeinstrumentidel [11].<br />

8

1.2.2 Kõvapinded AlCrN<br />

AlCrN sisaldab kuni 40% Cr. On sinaka-halli värvusega, mida hallikam seda enam sisaldab Cr-i ja<br />

mikrokõvadusega 32GPa (vt sele 6).<br />

ALCrN sisaldab rohkem Al kui AlTiN ja seega tema maksimaalne töötemperatuur on tõusnud<br />

1000°C.<br />

Hõõredetegur on väiksem 0,6 kui AlTiN 0,7-ga. Kõvapinne AlCrN võimaldab saavutada paksemat<br />

pinde paksust. [14]<br />

Sele 6: ALCrN on eelmainitud kõvapinnetest kõike suurema elueaga,lühendid eraldi lehel . [13]<br />

9

1.3 Kõvapinnete kolmas põlvkond<br />

Kõvapinnete edasine areng omaduste parandamises saavutati sadestades pindeid mitmekihiliselt<br />

(multilayered), nanokihiliselt (nanolayered, superlattice) või gradientselt (gradient). Gradientse<br />

pinde puhul pinde struktuur muutub pidevalt aluskihist pealmiseni välja.<br />

Sele 7: Mitmekihiline pinnakatte[15].<br />

Arvukatest erinevatest kihtidest saab mitme kihilise kõvapinde, mis on nanokihiline pinne, kui<br />

erinevate vahekihtide (interface) paksused on väiksemad kui 10 nm . Optimaalse paksusega kihi<br />

puhul suureneb pinde kõvadust märkimisväärselt, kuna dislokatsioonide liikumine kihtide vahel on<br />

raskendatud.<br />

Sele 8: Pinde kõvaduse (GPa) sõltuvus pinde struktuurist (mikrokihtide paksusest) optimaalne<br />

periood suurendab kõvadus märgatavalt [16].<br />

10

Pindade kihtide puhul on võimalik disainida täpselt nõudmistele vastavat pinnet. Erinevad<br />

nanokihilised pinded: TiAlN/TiN, TiN/VN, CrN/NbN, W/NbN, NbN/VN ja TiN/NbN.<br />

Gradientpinded: TiAlCN, CrN/DLC, TiCN/DLC, TiAlCN/DLC, TiCN/MoS2 [1].<br />

Kolmanda põlvkonna kõvapinnetel on suuremad kõvadus, sitkus, kulumiskindlus,<br />

korrosioonikindlus ja oksüdatsioonikindlus võrreldes ühekihiliste samade materjalidega [1].<br />

1.3.1 Kõvapinded TiAlCN<br />

Kõvapinne TiAlCN (titaan alumiinium süsinik nitriid) koosneb mitmes kihist on punakat värvi (vt<br />

sele 9), mille mikrokõvadus on 33GPa ja seejuures on hõõrdetegur ainult 0,3 mis on kaks korda<br />

väiksem kui AlTiN ja TiAlN kuid kahjuks maksimaalne töötemperatuur ulatub 800 °C. Tema<br />

eelised tulevad esile kus lõikeserv saab palju tsüklilist lööke/lõikamist. Kui tegu on pideva<br />

lõikamisprotsessiga siis tuleks eelistada AlTiN pinnet.<br />

Šveitsi firma Platit pakub TiAlCN:<br />

Esimene kiht: TiN<br />

Teine kiht: TiAlN<br />

Kolmas kiht: TiCN-MP [17]<br />

Sele 9: Freesi eluea võrdlus,lühendid eraldi lehel [18]<br />

11

1.4 Kõvapinnete neljas põlvkond<br />

Kõvapinnete tehnoloogia viimane saavutus on nanokomposiitsed struktuurid. Nanokomposiitne<br />

pinne koosneb vähemalt kahest faasist: nanokristalliline faas ja amorfne faas või kaks<br />

nanokristallilist faasi. Erinevad materjalid nagu kristallilised titaan, kroom ja alumiinium nitriidid<br />

on sadestatud vaheldumisi amorfse materjaliga nagu räni nitriid. Kaks materjali ei segune omavahel<br />

täielikult, vaid kristallilised nanoosakesed (TiAlN või AlCrN) viiakse Si3N4 maatriksisse ja nii on<br />

loodud kaks faasi (vt sele 10).<br />

Sellistes kõvapinnetes on ühe nanomeetri suurused terad ning millel on suurenenud voolavuspiiri<br />

(yield strength), elastsuse, kõvaduse ja sitkus, mis põhineb Hall-Petch’i efektil, mis ütleb – mida<br />

suurem on materjali kristallilise tera suurus, seda nõrgem ta on. Need pinded on tänaseks üsna vähe<br />

levinud, kuid mõned on juba kasutuses: Šveitsi firma Platit pakub AlTiN/Si3N4 (kaupamärk-nACo),<br />

AlCrN/Si3N4 (kaupamärk-NACRo), AlCrN/Si3N4/DLC (kaupamärk-nACVIc). Lisaks nende<br />

pinnete suurele kõvadusele on nanokomposiitide suurimaks eeliseks suur temperatuuripüsivus (heat<br />

resistance) – 1200°C, kõrgemal temperatuuril hakkab toimuma kõvasulamis koobalti difusioon.<br />

Pinde kõvaduse langus ilmneb palju hiljem kuid mitte nanokomposiitidel (umbes 200…300°C<br />

hiljem kui AlTiN pinnetel ning umbes 100°C hiljem kui AlCrN-l)vt sele 11. Tänu oma suurele<br />

kõvadusele, suur kuumuspüsivusele ning Si maatriksi sitkusele, on nanokomposiitsete<br />

struktuuridega pinded väidetavalt parimad turul saadaolevatest pinnetest lõiketööstuse jaoks [1].<br />

Sele 10: Nanokomposiit struktuur (Ti1-xAlxN)/(Si3N4) [19].<br />

12

Sele 11: Pinnete kõvadused erinevatel töötemperatuuridel (temperatuuripüsivus) [19].<br />

Sele 12: Erinevate kõvapinnete vastupidavus stantsimisel,lühendid eraldi lehel (x 1000 lööki) [20].<br />

1.4.1 Kõvapinded kaubamärgiga nACo/Nano-tek<br />

Nanokomposiitne pinne (AlTiN)/(Si3N4), millel on väga suur mikrokõvadus 45 GPa värvusega<br />

violet sinine/sinakas must vt sele 12. Pinde paksus 1-4 μm, suure töötemperatuuriga kuni 1200°C<br />

ning hõõrde teguriga 0,45. [21,28]<br />

13

Sele 13. [21].<br />

Sele 14.Pinnakattest tulenev eluea võrdlus,lühendid eraldi lehel [22]<br />

14

2. KIIRLÕIKETERASED JA KÕVASULAMID<br />

Kiirlõiketerased on kõrglegeeritud tööriistaterased, mis sisaldavad 6...18% volframit, 4...5% kroomi<br />

ja 1...4% vanaadiumi. Kiirlõiketerased võib hetkel lugeda kõige suurema painde- ja<br />

löögitugevusega tööriista materjalideks üldse. Nende head mehaanilised omadused ja suhteliselt<br />

rahuldav kulumis- ja soojapüsivus saavutatakse termilise töötlemise (karastamine + mitmekordne<br />

noolutamine) teel. Sõltuvalt konkreetse terase keemilisest koosseisust võib karastatud<br />

kiirlõiketerase kõvadus ulatuda kuni 62...65 HRC, tõmbetugevus Rm = (300...315)107 Pa ja<br />

löögisitkus ak = (1,9...2,6)105 J/m2. Karastamata kiirlõiketerased on suhteliselt hästi mehaaniliselt<br />

töödeldavad ja sepistatavad, mis võimaldab kiirlõiketerasest valmistada suuregabariidilisi ja<br />

keeruka ehitusega lõikeriistu. [25:12]<br />

Näiteks küllaltki suur osa kiirlõiketerasest spiraalpuure toodetakse valtsimise teel. Kiirlõiketerased<br />

on rahuldavalt valatavad. Vastutusrikaste tööriistade (hambafreesid ja -tõukurid jne)<br />

kiirlõiketerasest toorikud kuuluvad enne mehaanilist töötlemist materjali struktuuri parandamise<br />

eesmärgil sepistamisele. Seda põhjustab asjaolu, et kiirlõiketeraste tootmisel võivad temas<br />

sisalduvate raskesti sulavate metallide volframi, kroomi ja vanaadiumi karbiidid, mis annavadki<br />

terasele suure tugevuse ja suhteliselt hea kulumiskindluse ning soojuspüsivuse, jaguneda materjalis<br />

ebaühtlaselt. Selline karbiidide ebaühtlane jaotus võib tingida materjali tugevuse ja kulumiskindluse<br />

vähenemist enam kui 30%. Sepistamise käigus toimub materjali “segamine” ning saadakse<br />

ühtlasema struktuuri ja omadustega materjal. Kiirlõiketerased on hästi karastatavad. Kuna neil on<br />

suur läbikarastuvus, deformeeruvad nad karastamisel vähe. See võimaldab kvaliteetselt termiliselt<br />

töödelda suuregabariidilisi ja keerulise kujuga tööriistu (kammlõikurid, hambatöötlemise tööriistad,<br />

keermete töötlemise tööriistad jne). Kiirlõiketeraste termilisel töötlemisel tuleb silmas pidada, et<br />

kõrge karastustemperatuuri puhul, mis küünib üle 1200 ºC, on iga erineva kiirlõiketerase<br />

karastustemperatuuride intervall erinev ja suhteliselt kitsas, tavaliselt 20...30 ºC. Sellest<br />

mittekinnipidamisel võib küll saavutada nõutava materjali kõvaduse, kuid materjali soojuspüsivus<br />

kujuneb vaid 300...400 ºC, mis ei vasta oodatule. Sellisest materjalist lõikeriist ei ole kasutatav<br />

kiirlõiketerasele vastavatel lõikerežiimidel. Kiirlõiketeraste oluliseks puuduseks on nende<br />

suhteliselt madal soojuspüsivus, mis sõltuvalt terase margist on 600...630 ºC. Selline soojapüsivus<br />

võimaldab töödelda terast kiirusega kuni 40...50 m/min, mis on paljudel juhtudel liiga väike<br />

15

vastamaks kaasaegsete seadmete tehnilistele võimalustele. Sellest tingituna kiirlõiketerast enamasti<br />

treimistöödel ja paljudel freesimistöödel ei kasutata, pidevalt väheneb kiirlõiketerasest<br />

avatöötlemise lõikeriistade (puurid, avardid, hõõritsad) osatähtsus kaasaegses tootmises.<br />

Kiirlõiketeraste soojapüsivuse ja kulumiskindluse suurendamiseks kasutatakse nende täiendavat<br />

legeerimist koobalti ja vanaadiumiga. Selliseid materjale nimetatakse sageli ka kõrgendatud<br />

tootlikkusega kiirlõiketerasteks.<br />

3...8%- ine vanaadiumi lisamine kiirlõiketerasele soodustab reeglina peeneteralise kulumiskindla<br />

struktuuriga sulami teket. Teraste kõvadus peale termilist töötlemist võib ulatuda 65...67 HRC,<br />

paindetugevus (280...300)107 Pa ja löögisitkus (2,5...3)105 J/m2. Nende teraste soojuspüsivus on<br />

kuni 630 ºC. Vanaadiumi sisaldus vähendab nende teraste lihvitavust, kuna halveneb terase<br />

soojusjuhtivus. Nõutav on kvaliteetse abrasiivi kasutamine koos tagasihoidlike töötlusrežiimidega.<br />

Vastasel juhul on oht põletuslaikude tekkimiseks lihvitud pinnal. Soovitav on kasutada BN käiasid.<br />

Lõiketemperatuuridel 400...450 ºC on taolistest kiirlõiketerastest valmistatud lõikeriistade püsivus<br />

1,5...2,5 korda suurem kui tavalistest kiirlõiketerastest tööriistadel.<br />

5...10%- ine koobalti lisamine suurendab kiirlõiketerase soojuspüsivuse temperatuuri kuni 645...650<br />

ºC ja kõvaduse peale karastamist kuni 67...70 HRC. Samaaegselt vähenevad terase paindetugevus ja<br />

löögisitkus, mis on vastavalt (250...260)107 Pa ja (2,5...2,9)105 J/m2. Koobaltkiirlõiketeraste<br />

vastupanu kulumisele võib ületada tavaliste kiirlõiketeraste vastava näitaja 3...4 korda.<br />

Koobaltkiirlõiketeraseid on efektiivne kasutada raskesti töödeldavate materjalide, näiteks<br />

titaanisulamite töötlemisel.<br />

Kiirlõiketeraste lõikeriistade korral leiab kasutamist nende tööpindade katmine kulumiskindlate<br />

pinnetega, nagu TiN (kollane), TiNAl (lillakas), TiCN (sinine). Pindekihi esmaseks ülesandeks on<br />

tööpindade kulumiskindluse suurendamine, kuid suureneb ka tööriista pinnakihi vastupanu<br />

soojuslikule koormusele. Pindekihi paksus ei ole suur, ulatudes 1-8 μm. Lõikeriista kulumisel<br />

pindekihi paksus väheneb või ta kulutatakse täiesti maha. Lõikeriista lõikevõime taastamiseks tuleb<br />

tema kulunud osa teritamise teel eemaldada. Selleks, et kalli instrumentaalmaterjali kadu oleks<br />

teritamisel minimaalne ja kulumiskindel pindekiht säiliks kauem, on pinnakatteid soovitatav<br />

kasutada selliste lõikeriistade puhul, mille kulumine ja teritamine toimuvad lõikeosa erinevatel<br />

pindadel, näiteks põhiline kulumine toimub esipinnal, kuid tööriista teritatakse tagapinnalt. Nii<br />

säilitatakse kulumiskindel kate ka järgnevaks tööperioodiks, vastasel juhul käiatakse ta juba<br />

esimesel teritamisel maha. [25:12]<br />

16

Metallkeraamilised materjalid on lõiketöötlemises laialt levinud tööriista materjalide grupp, mis<br />

leiab kasutamist suurtel kiirustel töötavate lihtsa lõikeosa kujundusega tööriistade, nagu treiterad,<br />

freesid jne, lõikeosa valmistamisel. Sellisel juhul on tööriista lõikeosaks erineva kujuga tema<br />

korpusele kinnitatavad ja tavaliselt vahetatavad kõvasulamist valmistatud terikud. Volfram-<br />

kõvasulamite peamiseks koostisosaks on volframkarbiid (WC), millele on lisatud metallilist<br />

koobaltit (Co). Peale nimetatud komponentide võivad nende materjalide koostisse kuuluda veel<br />

titaankarbiid (TiC), tantaalkarbiid (TaC) ja nioobiumkarbiid (NbC). Karbiidid moodustavad<br />

60...95% kõvasulami mahust. Koobalt täidab kõvasulamites sideaine ülesannet, vt joonis 1, sidudes<br />

omavahel rabedad ja kõvad karbiidide osakesed. Kuna antud materjalide koostisest moodustab<br />

suurema osa volframkarbiid, siis tuleneb siit ka nimetus: volfram-kõvasulamid. [25:13]<br />

Toorikute pressimisele järgneb kõvasulami paagutamine. Paagutamine on kuumtöötlemise protsess,<br />

mille käigus sideainena kasutatav metall, koobalt, viiakse sulanud olekusse. Sula sideaine märgab<br />

karbiidide terad ja jahtumisel seob nad tihedaks, suure kõvadusega (HRA 85...92) ja<br />

soojuspüsivusega (800...1200 ºC) materjaliks. Paagutamine toimub temperatuuridel 1400...1600 ºC<br />

vastavates vormides. Paagutamise käigus materjali tihedus suureneb ja poorid, mis jäid pressimisel<br />

toorikutesse, kaovad selle tulemusel terikute mõõtmed vähenevad 17...20%. Paagutatavate toorikute<br />

mõõtude muutumine ei võimalda paagutamise käigus saada vajaliku täpsusega terikuid ning terikud<br />

vajavad peale paagutamist täiendavat lihvimist ja lõikeservade ümardamist. Paagutatud sulamite<br />

tugevusnäitajad (paindetugevus, löögitugevus) on oluliselt nigelamad kiirlõiketeraste vastavatest<br />

näitajatest, olles keskmiselt 1,5...2 korda madalamad. Samas on kõvasulamid väga suure<br />

survetugevusega, mis võib ulatuda kuni 4000 107 Pa. Viimane asjaolu mõjutab oluliselt<br />

kõvasulamist lõikeriistade lõikeosa geomeetriat, mis on tihti kujundatud negatiivse esipinna<br />

geomeetriaga. Negatiivne esipinna geomeetria (negatiivne esinurk, negatiivne faas lõikeserval)<br />

tekitab teriku lõikeosa materjalis survepinged, millele on kõvasulami vastupanuvõime palju suurem<br />

kui paindepingetele. Kõigile metallkeraamilistele materjalidele on omane nende painde- ja<br />

löögitugevuse suurenemine kuumas olekus võrreldes vastavate näitajatega toatemperatuuril.<br />

Materjali vastavad omadused paranevad kuni temperatuurini ≈ 500 ºC ja püsivad saavutatud<br />

väärtusel kuni soojuspüsivuse temperatuurini. Järelikult ei ole soovitav kõvasulamitega töödelda<br />

madalatel töörežiimidel, kus nende vastupanuvõime koormustele ja vibratsioonile võib osutuda<br />

oodatust oluliselt väiksemaks. Metalliline koobalt on kõvasulamis sideaineks, mis seob rabedad<br />

karbiidide osakesed omavahel ja tagab paagutamisel saadud materjali mehaanilise tugevuse. Mida<br />

suurem on materjalis koobalti sisaldus, seda suuremad on tema painde- ja löögitugevus, kuid<br />

koobalti sisalduse suurendamine vähendab sulami soojuspüsivust ja kulumiskindlust. Koobalti<br />

17

sisaldus sulamis võib olla piirides 2...20%. Kõvasulami põhilised koostisosad on raskestisulavate<br />

metallide, volframi, tantaali, nioobiumi ja titaani ühendid süsinikuga, s.o nende metallide karbiidid,<br />

mis on suure kõvadusega ja soojuspüsivad. Põhikomponent WC on nimetatud karbiididest oluliselt<br />

suurema elastsusmooduliga, mis on 72400 107 Pa ja suhteliselt suure plastsusega. Volframkarbiidi<br />

sisaldavad materjalid on reeglina suure tugevusega, näiteks ainult WC ja Co baasil valmistatud<br />

kõvasulamite paindetugevus on piirides 120...200 107 Pa. Samal ajal on nende soojapüsivus<br />

800…900 ºC ja kõvadus HRA 85...90, millest tingituna on nende kasutamine suurtel lõikekiirustel<br />

ja intensiivse kulumise tingimustes piiratud. Nende peamine kasutusvaldkond on rabedate metallide<br />

(malm, pronks jne) ja raskesti töödeldavate teraste (kõrglegeeritud, roostevabad jne) töötlemine.<br />

Kõvasulamite soojuspüsivuse ja kulumiskindluse suurendamiseks lisatakse neile 5...30%<br />

titaankarbiidi (TiC). Titaankarbiid on suure mikrokõvadusega HV2900 (volframkarbiidil HV1890)<br />

ja soojapüsivusega materjal, mis oluliselt suurendab kõvasulami soojuspüsivust (900...1000 ºC) ja<br />

kulumiskindlust. TiC sisaldavate kõvasulamite kõvadus on piirides HRA 87...92. Teisalt mõjutab<br />

titaankarbiidi sisaldus negatiivselt kõvasulami mehaanilist tugevust. Materjal muutub rabedamaks,<br />

tema paindetugevus väheneb märgatavalt ulatudes (100...170) 107 Pa. Lisaks sellele vähendab<br />

titaankarbiidi sisaldus sulami soojusjuhtivust, mis muudab ta raskemini lihvitavaks ja töötlemisel<br />

suureneb lõikeserva ülekuumenemise oht. TiC sisaldusega sulamid on mõnevõrra väiksema<br />

tihedusega võrreldes ainult WC baasil valmistatutega. Lisaks sellele asendab odavam TiC sulamis<br />

sama koguse WC, mis muudab lõppkokkuvõttes materjali odavamaks. [25:14]<br />

Titaankarbiidi sisaldavad kõvasulamid sobivad oma omadustelt konstruktsiooniteraste peen-<br />

siluvkui ka koorivaks töötlemiseks. Oma suure rabeduse tõttu ei sobi nad rasketel koorimistöödel<br />

(katkendlik lõikamine, ebaühtlased töötlusvarud ja koorikuga pinnad).<br />

Titaankarbiidi sisaldavate kõvasulamite paindetugevuse suurendamiseks lisatakse kõvasulamile<br />

2...10% tantaal- või/ja nioobiumkarbiidi. Selle tulemusel suureneb materjali paindetugevus kuni<br />

130...170 107 Pa, kõvadus HRA 87...90 ja soojuspüsivus 850...950 ºC. Materjalid sobivad nii<br />

konstruktsiooni- kui roostevabade teraste siluvaks ja koorivaks töötlemiseks. Võib lisada, et<br />

kaasajal lisatakse pea kõigile kõvasulamitele nende lõikeomaduste parandamiseks mõningal määral<br />

TaC või NbC-d.<br />

Kõvasulamite kasutamist piirab asjaolu, et neist valmistatud terikud on suhteliselt lihtsa kujuga ning<br />

ei sobi kasutamiseks keerulise konstruktsiooniga lõikeriistade valmistamiseks. Pealegi on materjalid<br />

peale paagutamist nii suure kõvadusega, et edaspidine töötlemine on võimalik peamiselt vaid<br />

lihvimise teel. Keeruka kujuga toorikute paagutamisel põhjustab materjali kahanemine suuri<br />

18

kadusid praagi näol. Sellele vaatamata valmistatakse kõvasulamist ka spiraalpuure ja sõrmfreese,<br />

rääkimata nende laiast kasutamisest koostatavate lõikeriistade valmistamisel. Tänapäevased<br />

kõrgtehnoloogilised meetodid võimaldavad valmistada muutuva struktuuriga ja isegi muutuva<br />

keemilise koostisega terikuid, millel on suure tugevusega südamik ja õhuke suure<br />

kulumiskindlusega pinnakiht. Sarnaselt kiirlõiketerasest lõikeriistadele kasutatakse ka kõvasulamist<br />

tööriista katmist 1...3-kihiliste kulumiskindlate pinnetega, mis võimaldab suhteliselt sitkele ja<br />

tugevale alusele kanda suure kulumis- ja soojuskindla kihi, mis annab alusmaterjalile täiesti uue<br />

kvaliteedi. [25:15]<br />

19

3. SÕRMFREESID<br />

Sõrmfreese saab jaotada valmistatud materjali järgi, lõikeservade arvu järgi. Seejärel kas tegu on<br />

kooriv- või puhastöötlus freesiga. Sõrmfrees on freesimise lõikeinstrument, mida kasutatakse<br />

tööstuses materjali eemaldamise eesmärgil vt sele 15. Sõrmfrees on väga palju erinev puurist nii<br />

oma lõikesuundade, geomeetria ja valmistamisviisilt. Kui puuriga saab töötada telje suunas siis<br />

freesiga saab üldjuhul lõigata kõikides suundades. [23].<br />

Sele 15 [24].<br />

Enam kasutatavad sõrmfreesid on kahe kuni nelja hõlmalise lõikeservaga. Kõik oleneb millist<br />

materjali lõigatakse, kui suur on lõigatav materjal ja kui head on freesimistingimused.<br />

Sõrmfreesidel milledel on vähe lõikeservi on hea omadus mahutada ära spiraalsoonte sisse<br />

metallilaastu, mis tekkib lõikeprotsessi käigus. Siis saab freesida korraga kuni 100% laiusesse<br />

freesi diameetrist ning frees millel on palju lõikeservi kasutatakse tavaliselt puhastöötluseks<br />

ühekordselt eemaltatava lõikekihi paksus on 10% freesi läbimõõdust. kui on frees diameetriga 10,<br />

mis omab kahte lõikeserva on temaga võimalik freesida 10 mm laiusesse ja sügavust 10mm. Frees<br />

diameetriga 10 ja omab nelja lõikeserva on temaga võimalik freesida 1-0,5 mm laiusesse ja<br />

sügavust 10mm saades see juures väga hea pinnakvaliteedi. [24]<br />

20

Sele 16. Erineva lõikeservade arvuga (2-6) freesid [24].<br />

Tabel 1. Freesi hamba kaldenurga valik [29:10].<br />

Alla 25° 25 kuni 35° 40 kuni 50° Üle 50°<br />

Puhas – ja<br />

koorivtöötluseks suurte<br />

diameetrite puhul<br />

Kasutatakse teras ja<br />

malmi ja kõigi teist<br />

materjalide puhul kus<br />

on vaja kasutada suure<br />

diameetrilisi freese<br />

Väike teljesuunaline<br />

lõikejõud<br />

Ei ole mõeldud<br />

sugavate taskute<br />

freesimiseks<br />

Esineb palju<br />

lõõkkoormust<br />

Põhiline valik kooriv-<br />

ja puhastöötluseks<br />

Universaalse kasutus<br />

võimalusega kuna on<br />

hea tasakaal<br />

lõikejõududega<br />

Kuid üldjuhul ei ole<br />

kõige produktiivsem<br />

Põhiliselt kooriv- ja<br />

puhastöötluseks mitte<br />

metallsete materjalide<br />

puhul.<br />

Võimaldab lõigada igal<br />

operatsioonil sügavalt<br />

Lõikeserv on kogu aeg<br />

kontaktis lõigatava<br />

materjaliga ja seeläbi<br />

vähem löökkoormust<br />

Nõrgad lõikeserva<br />

tipud<br />

Suured teljesuunalised<br />

jõud koorivtöötluse<br />

puhul<br />

Kasutatakse kõvade<br />

materjalide<br />

puhastöötluseks<br />

Väga hea<br />

pinnakaredusega, väga<br />

hea tootlusega kui<br />

kasutusel on 4 ja enam<br />

lõikeserva<br />

Väga nõrgad<br />

lõikeserva tipud.<br />

21

3.1 Freesimissuunad<br />

Alla freesimine, kus freesi pöörlemine ja ettenihkeliikumine toimuvad ühes suunas, vt sele 18. Freesi<br />

lõikeserv hakkab materjali tungimisel lõikama maksimaalse paksusega laastu, mis põhjustab löögilise<br />

koormuse ja eeldab tööriista materjali head löögitaluvust. Mis tänapäeva lõikeinstrumenditele ei<br />

valmista nii suurt probleemi kui nt kümme aastat tagasi. Kasutatakse põhiliselt tänapäeva seadmetes kus<br />

freesi juhitakse arvutist ja kus rakis on tugevalt kinnitatud töölauale. Töötlemisel tekkiv lõikejõud surub<br />

tooriku koos rakisega vastu töölauda, mis soodustab kinnituse jäikuse suurenemist. Freesi hamba<br />

edasisel pöördumisel väheneb lõigendi paksus ja on minimaalne materjalist väljumisel. See tagab<br />

töödeldud pinna hea sileduse, mis on alla freesimise oluliseks eeliseks. Lisaks heale pinna siledusele<br />

pikendab see ka tööriista eluiga.<br />

Vastufreesimisel ettenihkeliikumine toimub freesi pöörlemisele vastassuunas. Sisselõikamise hetkel<br />

on lõigendi paksus minimaalne ja kasvab, kuni saavutab hamba lõikest väljumise eel maksimaalse<br />

väärtuse. Järelikult väheneb löögilise koormuse mõju freesi hammastele. Samal ajal tekitab<br />

minimaalne laastu paksus sisselõikamisel freesi hamba libisemist eelmise hamba poolt töödeldud<br />

pinnal, mis põhjustab töödeldud pinna kareduse suurenemist ja freesi hamba tuntavat kulumist<br />

tagapinnalt. Freesimisel mõjuvad lõikejõud püüavad toorikut rebida töölaualt üles, soodustades<br />

vibratsiooni tekkimist ning see juures ka tööriista eluea vähenemist (vt sele 17).<br />

Sele 17. Freesimis suunad. [26]<br />

22

Sele 18. Freesimise töörajad. [26]<br />

23

4. INSTRUMENTIDE LÕIKESERVADE TAASTAMINE<br />

Taasteritatud ja taaspinnatud tööriistadega on võimalik märkimisväärselt kulusid kokku hoida<br />

tööriistade soetamise arvelt. Näiteks kõvasulam puur on taastamis maksumus on 40-50% uue<br />

tööriista hinnast ja seejuures on võimalik taastada seda kuni 10 korda. On väga oluline et taastatud<br />

tööriist töötaks vähemalt sama hästi kui uus tööriist (vt sele 19).<br />

Sele 19.Tööriista eluiga- pindamata(uncoated),uus tööriist(new coated tool),taas teritatud(reground)<br />

ja taas teritatud ja pinnatud(reground+recoated) ,lühendid eraldi lehel . [27]<br />

Saavutamaks head pinde adhesiooni (naket) ja head tööriista püsivust (võrreldes uue tööriistaga)<br />

peab pinne olema samaväärne. Iga järgneva pinde adhesioon sadestatuna otse eelmistele väheneb,<br />

vastavalt eelnevate pinnete paksuse kasvule. Seetõttu võib teritatud tööriistu, kaotamata<br />

püsivusajas, ilma vana pinde eemalduseta pinnata 2 kuni 3 korda (vt sele 20).<br />

Sele 20. Üle pinnatud-kulunud vana puur (used drill),teritatud(reground), serva ümardamine (edge<br />

rounded) ja üle pindamine (over coated). [27]<br />

24

Seerjuures pinde paksus suureneb kui teha pärast teritust vana pinde eemaldus vt sele 22 Kuna<br />

pärast ülekatmist on tööriista pinde adhesioon liiga kehv ning mida enam taastada seda kehvemaks<br />

see läheb. Seetõttu on oluline vana pinne eemaldada. Vana pinde eemaldamine toimub enamasti<br />

keemiliselt ning kõvasulamist alusmaterjali korral on pinde eemaldamisel võimalus aluspinna<br />

kahjustusele ehk koobalti lekke oht.<br />

Sele 21. Üle pinnatud-kulunud enne teritust puur (used drill),teritatud(reground),vana pinde<br />

eemaldamine(decoated), serva ümardamine(edge rounded)ja üle pindamine(over coated). [27]<br />

See pinnakahjustus põhjustab tavaliselt kehvemat pinde adhesiooni ja seeläbi väiksemat tööriista<br />

püsivusaega. Seetõttu on tööriista taastamisel väga oluline, et iga üksik etapp tuleb viia läbi õiges<br />

järjekorras. Samas keemiline protsess kahjustab lihvitud panda.<br />

Instrumendi ideaalne taastamis protsess näeks välja järgnev:<br />

Sele 22. Parim viis taastamiseks-kulunud puur enne teritust (used drill), vana pinde<br />

eemaldamine(decoated), teritatud (reground), serva ümardamine (edge rounded) ja üle pindamine<br />

(over coated). [27]<br />

Mis puutub teritusse, siis seda on võimalik teha manuaal pingi peal ja arvjuhtimis pingi (CNC) peal.<br />

Probleem manuaalteritusega on kvaliteedi suur kõikumine, mis väga palju sõltub operaatorist ja<br />

teritus ei ole ühtlane. Lisaks on raske, kui mitte pea võimatu, taastada keerulise geomeetriaga<br />

tööriistu, neid suudab taastada vaid CNC pingis. Kuna tegu on täppis lõikeinstrumentidega siis<br />

tänapäeva tolerantsid, mis on kehtestatud sõrmfreesidele, on liiga täpsed, et neid teritada<br />

manuaalpingis.<br />

25

5. FREESIDE KATSETUSED<br />

Testi käigus kasutati freespinki Bridgeport VMC610XP3, mis on vertikaalne freespink ja mille<br />

parameetrid on järgnevad:<br />

Telgede liikumisulatused:<br />

X – 610mm<br />

Y – 508mm<br />

Z – 610mm<br />

Spindli võimsus: 18kW<br />

Spindli pöörlemiskiirus: 9000...12000 p/min<br />

24 Tööriista hoidjaga<br />

Masina gabariidid pikkus 2665, laius 2511mm ja kõrgus 2860mm.<br />

Rakistusena kasutatakse standartset masinkruustangi.<br />

Testimisel kasutatakse materjali S355 JRG2, mis on konstruktsiooniteras ning laialdaselt kasutatav<br />

materjal Eesti metallitööstuses. See sai ka üheks põhiliseks kriteeriumiks materjali valikul.<br />

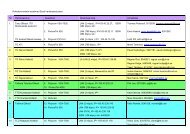

Tänaseks päevaks on läbi viidud kuus katsetust.<br />

Kasutades kolme erineva firma freese ja ühte taastatud freesi. Kõigis katsetustes kasutati alla<br />

freesimist. Kõigi firma freese testiti ühtsetel lõikekiirustel, võimaldamaks paremat võrdlus<br />

võimalust testides. Esimesed kolm katsetust on tehtud lõikesügavusega 21mm (vt tabel 1).<br />

Kuid edaspidised neljas kuni kuues katse sai tehtud lõikesügavusega viis millimeetrit vt tabel 2.<br />

Kuna nii hoiab olulisel määral katsetatavat materjali kokku ning võimaldab hinnata samal määral<br />

lõikeserva kulumist .<br />

26

Esimene ja teine katsetus on tehtud 3 lõikeservalise sõrmfreesiga. Kõik katsetingimused olid samad<br />

väljaarvatud esimesel kasutati emulsiooni ja teisel ei kasutatud mingit jahtusvedelikku ega<br />

suruõhku. Katse andis väga huvitava tulemuse: lõikeinstrumendi eluiga oli kuivalt suurem kui märg<br />

katsel. Ilmselt on tegu termošokiga, mille toob esile ebapiisav emulsiooni juurdepääs freesimise<br />

hetkel. Sellist katset on plaan korrata, et vältida katsekeha defekte ja kinnitada, et tegu on ikka<br />

termošokiga. Järgnevad katsed toimuvad kuivalt, ilma igasuguse jahutuseta (vt tabel 1 ja 2).<br />

Katsed kolm, neli, viis ja kuus on tehtud samadel lõikerereziimidel ning kõigi nelja katsekeha<br />

üldparameetrid on samad. Uutest freesidest andis kõige suurema kokkuhoiu firma 1 frees, mille<br />

kogu aasta tellimus läheb maksma 8915,2 € ja kõige enam läks maksma firma 2 frees kogu<br />

maksumusega 9211,6 €. Kui vaadata taastatud firma 1 freesi, siis aasta tellimuse maksumus on<br />

7278,8 €, mis annab kokkuhoidu 1636,4 €, mis on üllatavalt hea kokkuhoid.<br />

27

Tabel 2. Katsetulemused<br />

Katsed<br />

1 2 3<br />

päritolu Firma 2 Firma 2 Firma 2<br />

diameeter d1 10 10 10<br />

lõikeservade arv z 3 3 4<br />

Märg/Kuiv<br />

1 2 3<br />

märg kuiv kuiv<br />

lõike kiirus Vc 200 200 280<br />

spindli pöörlemis sagedus N 6366 6 366 8 913<br />

ettenihe pöördele fn 0,255 0,255 0,300<br />

ettenihe hambale fz 0,085 0,085 0,075<br />

laua ettenihe Vf 1 623 1 623 2 674<br />

lõikesügavus ap 21,00 21,00 21,00<br />

lõikelaius ae 1,00 1,00 1,00<br />

Tulemus 1 2 3<br />

lõigete arv kokku 19 21 23<br />

üheks katsek kulv aeg minutites Tc 7,08 7,08 4,3<br />

ühe katse teepikkus m 11,50 11,50 11,50<br />

kogu läbitud teepikkus M 218,50 241,50 264,50<br />

laastu eemaldamis hulk Q 34,09 34,09 56,15<br />

kokku eemaltatud laastu hulk<br />

Qmax<br />

Cm3<br />

4987,50 5512,50 6037,50<br />

tööriista eluea lõpp Jah Jah Jah<br />

detailide arv ühes tellimuses<br />

250 detaili tellimuse kohta<br />

tellimusi aastas 8<br />

tasina tööhind tunnis 40 EUR<br />

tööriista maksumus 23,0 EUR 23,0 EUR 40,0 EUR<br />

tööriista kulu tellimuse peale 302,6 EUR 273,8 EUR 434,8 EUR<br />

tööriista kulu aastase tellimuse peale 2 421,1 EUR 2 190,5 EUR 3 478,3 EUR<br />

masina tööaeg kulu detaili kohta 4,7 EUR 4,7 EUR 2,9 EUR<br />

masina tööaeg kulu tellimuse<br />

kohta<br />

1 180,0 EUR 1 180,0 EUR 716,7 EUR<br />

masina tööaeg aastase tellimuse peale 9 440,0 EUR 9 440,0 EUR 5 733,3 EUR<br />

kogu kulutus aasta peale 11 861,1 EUR 11 630,5 EUR 9 211,6 EUR<br />

28

hinnaerinevus 0,0 EUR -230,6 EUR -2 649,5 EUR<br />

Katsed 4 5 6<br />

päritolu Firma 1 Firma 1 taastatud Firma 7<br />

diameeter d1 10 10 10<br />

lõikeservade arv z 4 4 4<br />

Märg/Kuiv<br />

4 5 6<br />

kuiv kuiv kuiv<br />

lõike kiirus Vc 280 280 280<br />

spindli pöörlemis sagedus N 8913 8 913 8 913<br />

ettenihe pöördele fn 0,300 0,300 0,300<br />

ettenihe hambale fz 0,075 0,075 0,075<br />

laua ettenihe Vf 2 674 2 674 2 674<br />

lõikesügavus ap 5,00 5,00 5,00<br />

lõikelaius ae 1,00 1,00 1,00<br />

Tulemus 4 5 6<br />

lõigete arv kokku 22 22 24<br />

üheks katsek kulv aeg minutites Tc 4,3 4,3 4,3<br />

ühe katse teepikkus m 11,50 11,50 11,50<br />

kogu läbitud teepikkus meetrites M 287,50 253,00 276,00<br />

laastu eemaldamis hulk Q 13,37 13,37 13,37<br />

kokku eemaltatud laastu hulk<br />

Qmax<br />

Cm3<br />

1562,50 1375,00 1500,00<br />

tööriista eluea lõpp Jah Jah Jah<br />

detailide arv ühes tellimuses<br />

250 detaili tellimuse kohta<br />

tellimusi aastas 8<br />

tasina tööhind tunnis 40 EUR<br />

tööriista maksumus 35,0 EUR 17,0 EUR 40,0 EUR<br />

tööriista kulu tellimuse peale 397,7 EUR 193,2 EUR 416,7 EUR<br />

tööriista kulu aastase tellimuse peale 3181,8 EUR 1 545,5 EUR 3 333,3 EUR<br />

Masina tööaeg detaili kohta 2,9 EUR 2,9 EUR 2,9 EUR<br />

Masina tööaeg tellimuse kohta 716,7 EUR 716,7 EUR 716,7 EUR<br />

Masina tööaeg aastase tellimuse peale 5 733,3 EUR 5 733,3 EUR 5 733,3 EUR<br />

kogu kulutus aasta peale 8 915,2EUR 7 278,8 EUR 9 066,7 EUR<br />

Tabel 3<br />

Katsetule<br />

mused<br />

29

hinnaerinevus 0,0 EUR -1 636,4 EUR 151,5 EUR<br />

30

Lisa 1-Lõikeparameetrid ja valemid<br />

Vc- lõikekiirus [M/min]<br />

Dc- lõikeriista diameeter [mm]<br />

n- spindli pöörlemis sagedus [p/min]<br />

π-3,14<br />

Vf-töölaua ettenihke kiirus[mm/min]<br />

Fz-ettenihke kiirus hambale[mm/hambale]<br />

z-lõikeservade arv<br />

Q- laastu eemaldamis hulk [ ]<br />

Ap-lõikesügavus [mm]<br />

Ae-lõike laius [mm]<br />

31

KOKKUVÕTE<br />

Esialgsed uurimustöö tulemused näitavad , et sõrmfreeside <strong>taastamine</strong> on tasuvam kui kulunud<br />

lõikeinstrumentide utiliseerimine. Uurimustöö jätkub ja töö tulemusena valmib ülevaade erinevate<br />

taastatud ja uute sõrmfreeside hinna ja kvalideedi võrdlusest. Edaspidi on kavas testida erinevaid<br />

kõvapinded taasteritatud freeside peal.<br />

Uurimustöö on olnud väga huvitav ja andud uusi teadmisi ning kontakte. Olen väga rahul<br />

osalemisega uurimustöös ning tänan kõiki koostööpartnereid.<br />

32

VIIDATUD ALLIKAD<br />

1. Industrial engineering-Adding innovation capacity of labour force and entrepreneurd [WWW]<br />

http://www.otter-ag.ee/files/Microsoft%20Word%20-%20Daaam.pdf (20.04.2006)<br />

2. [WWW] http://www.pvd-coatings.co.uk/coatings/ceramic-coatings/tin-coating/<br />

3. [WWW] http://platit.com/coatings/coating-types/basic-coatings/tin<br />

4. [WWW] http://platit.com/coatings/coating-types/optional-coatings/ticn<br />

5. [WWW] http://www.pvd-coatings.co.uk/coatings/ceramic-coatings/ticn-coating/<br />

6. [WWW] http://platit.com/coatings/coating-applications/column-1/example-02-side-milling<br />

7. [WWW] http://platit.com/coatings/coating-types/optional-coatings/crn<br />

8. [WWW] http://www.pvd-coatings.co.uk/coatings/ceramic-coatings/crn-coating/<br />

9. [WWW] http://www.northeastcoating.com/PlasmaApplications_1.htm<br />

10. [WWW] http://platit.com/coatings/coating-types/basic-coatings/tialn-universal<br />

11. [WWW] http://platit.com/coatings/coating-types/optional-coatings/altin<br />

12. [WWW] http://www.pvd-coatings.co.uk/coatings/ceramic-coatings/tialn-coating/<br />

13. [WWW] http://platit.com/nanostructures/applications/column-2/slotting<br />

14. [WWW] http://platit.com/coatings/coating-types/optional-coatings/alcrn<br />

15. [WWW] http://platit.com/multilayer-coating<br />

16. [WWW] http://platit.com/nanolayer-coating?page=0%2C1<br />

17. [WWW] http://platit.com/coatings/coating-types/optional-coatings/tialcn-unicut<br />

18. [WWW] http://platit.com/nanostructures/applications/column-1/end-milling-nanocomposite-<br />

coating<br />

19. [WWW] http://platit.com/nanocomposites-coating<br />

20. [WWW] http://platit.com/nanostructures/applications/column-2/dry-fine-punching<br />

21. [WWW] http://platit.com/coatings/coating-types/breakthrough-coatings/naco<br />

22. [WWW] http://platit.com/nanostructures/applications/column-1/end-milling-heat-treated-<br />

steel<br />

23. [WWW] http://en.wikipedia.org/wiki/End_mill<br />

24. [WWW] http://www.osgtool.com/Technical.asp?tid=3&id=13<br />

33

25. Soots.R.(2006) Metallide Lõiketöötlemine. Tln:<strong>Tallinna</strong> <strong>Tehnikakõrgkool</strong><br />

26. [WWW] http://www.hssforum.com/MillingEN.pdf<br />

27. [WWW] http://platit.com/files/Article%20stripping%20v1.0.pdf<br />

28. [WWW] http://www.swiss-tekcoatings.com/properties.html<br />

29. Carlos Julios Cortes Rodriguez.(2009) Cutting edge preperation of precision cutting tools<br />

by applying micro-abrasive jet machining and brushing.<br />

34