Grundlagen Motorentechnik

Grundlagen Motorentechnik

Grundlagen Motorentechnik

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

Baustein<br />

<strong>Grundlagen</strong> <strong>Motorentechnik</strong><br />

6. Gemischbildung und Zündung des Ottomotors<br />

Gemischbildung und Zündung sind 2 wesentliche Grundfunktionen für den Betrieb eines Ottomotors.<br />

Früher wurden diese Funktionen mit sehr einfachen Bauteilen erfüllt. Die Gemischbildung besorgte ein Vergaser,<br />

in dem der Kraftstoff fein zerstäubt und intensiv mit Luft vermischt wurde.<br />

Für die Zündung wurde eine einfache Zündanlage mit Unterbrecherkontakt, Zündspule und einem Zündverteiler<br />

verwendet. Diese Anlagen waren mit mechanischer und pneumatischer Zündzeitpunktverstellung ausgerüstet.<br />

Bei BMW werden seit 1979 elektronische Motorsteuerungen von Bosch, Siemens VDO oder Eigenentwicklungen<br />

in Zusammenarbeit mit einem kompetenten Zulieferer verwendet. Damit wird die Gemischbildung, Zündung<br />

und sonstige Funktionen mikrocomputergestützt auf elektronischem Wege realisiert.<br />

Wir gehen in diesem Kapitel zunächst allgemein auf die Gemischbildung und Zündung ein und besprechen die<br />

wichtigsten Bauteile. Die ganz speziellen Umfänge der BMW Ottomotoren werden im Kapitel 7 angesprochen.<br />

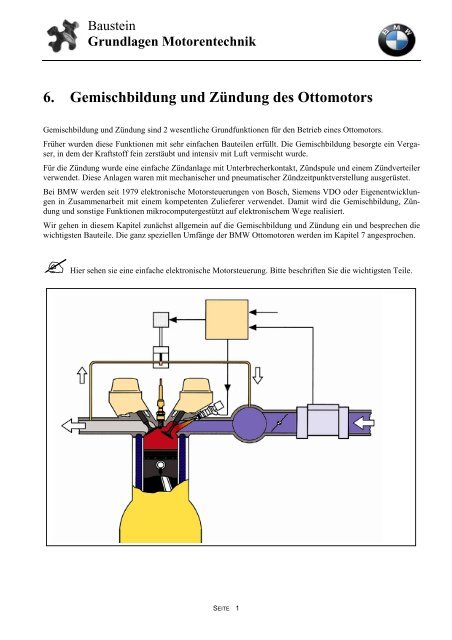

Hier sehen sie eine einfache elektronische Motorsteuerung. Bitte beschriften Sie die wichtigsten Teile.<br />

SEITE 1

Baustein<br />

<strong>Grundlagen</strong> <strong>Motorentechnik</strong><br />

6.1 Die Gemischbildung<br />

Ein Ottomotor braucht eine sehr genau abgestimmte Menge Kraftstoff im Verhältnis zur angesaugten Luft. Das<br />

Verhältnis Kraftstoff zu Luft ist abhängig von den Betriebsbedingungen des Motors und der Art der Einspritzung.<br />

• Motor kalt: ungefähr 1 kg Kraftstoff auf 3 bis 7 kg Luft, sehr fettes Gemisch wegen der Kondensation des<br />

Kraftstoffes an den kalten Saugrohr- und Zylinderwänden erforderlich (Saugrohreinspritzung).<br />

• Motor heiß: ungefähr 1 kg Kraftstoff auf 14,7 kg Luft, das entspricht ca. 1,0 l Kraftstoff auf ca. 10.000 l Luft.<br />

Diese Gemischzusammensetzung bezeichnet man auch als „Lambda 1,0“.<br />

• Bei Vollgas: leichte Gemischanfettung für hohe Leistung und innere Kühlung auf ca. Lambda 0,85 bis 0,90.<br />

• Bei Teillast: Gemisch um Lambda 1,0 bei Saugrohreinspritzung, aber bis zu ca. Lambda 2,5 bei der Benzin-<br />

Direkteinspritzung im Magerbetrieb mit Schichtladung (z.B. beim N53 Motor).<br />

Die elektronische Einspritzanlage muss daher den Kraftstoffbedarf des Motors für alle Betriebszustände<br />

exakt errechnen und genau die richtige Menge Kraftstoff zum richtigen Zeitpunkt feinst zerstäubt einspritzen.<br />

• Das geht heute bei den leistungs-, verbrauchs- und abgasoptimierten Motoren von BMW nur mehr durch den<br />

Einsatz einer komplexen, hochwertigen Technik.<br />

• Die Betriebsbedingungen des Motors, z. B. Temperaturen, Drehzahl, Gaspedalstellung, momentane Gemischzusammensetzung<br />

usw., werden von Messfühlern (Sensoren) erfasst und an das Steuergerät gemeldet.<br />

• Das Steuergerät enthält ein spezielles Mikrocomputersystem, das auf die Anforderungen der elektronischen<br />

Motorsteuerung zugeschnitten ist. Es errechnet aus den Betriebsbedingungen die genaue Kraftstoffmenge und<br />

den Einspritzzeitpunkt. Dann steuert es die Einspritzventile mit einem elektrischen Strom genau so lange an, bis<br />

die errechnete Kraftstoffmenge eingespritzt ist.<br />

• Bei der Einspritzung wird unterschieden in Saugrohr- und Direkteinspritzung. Bei der Direkteinspritzung<br />

unterscheidet man noch einmal zwischen wandgeführter und strahlgeführter Benzin-Direkteinspritzung (kurz<br />

BDE).<br />

• Die richtige Gemischzusammensetzung ist für ein hohes Drehmoment und eine hohe Motorleistung bei<br />

gleichzeitig niedrigem Verbrauch entscheidend. Auch die Umsetzungsrate der giftigen Abgasbestandteile im<br />

Katalysator wird stark von der richtigen Zusammensetzung des Kraftstoff-Luftgemisches beeinflusst.<br />

Hier sehen Sie nochmal grafisch dargestellt das<br />

Verhältnis von Luft zu Kraftstoff für einen Benziner<br />

mit Saugrohreinspritzung und Lambda 1-Betrieb.<br />

SEITE 2

Baustein<br />

<strong>Grundlagen</strong> <strong>Motorentechnik</strong><br />

Saugrohreinspritzung: Der Kraftstoff wird vor die Einlassventile gespritzt.<br />

Bei der längst üblichen 4-Ventiltechnik wird bei der<br />

Saugrohreinspritzung der Kraftstoffstrahl V-förmig auf<br />

beide Einlassventile aufgeteilt.<br />

Teilweise verdampft der Kraftstoff bereits, bevor noch<br />

die Einlassventile öffnen. Dadurch wird die optimale<br />

Gemischbildung unterstützt.<br />

Der Einspritzzeitpunkt ist ebenso, wie die Einspritzmenge<br />

variabel und wird vom Steuergerät vorgegeben.<br />

Die Berechnung beider Größen erfolgt blitzartig. Gibt der<br />

Fahrer plötzlich Gas, so wird sofort bei dem gerade ein-<br />

spritzenden Ventil und für die folgenden Einspritzungen<br />

der anderen Einspritzventile die Einspritzzeit verlängert,<br />

damit die erforderliche Beschleunigungsanreicherung<br />

unverzüglich stattfindet und kein „Beschleunigungsloch“<br />

entsteht.<br />

SEITE 3

Baustein<br />

<strong>Grundlagen</strong> <strong>Motorentechnik</strong><br />

Übersichtsschema einer Bosch Saugrohreinspritzung<br />

1 Luftmassenmesser 10 Sekundärluftpumpe 19 AGR-Ventil (Option)<br />

2 Aktivkohlebehälter 11 Sekundärluftventil 20 Differenzdrucksensor<br />

3 Absperrventil 12 Monitor-Lambdasonde 21 Lufttemperaturfühler<br />

4 Tankentlüftungsventil 13 Crashsensor 22 Elektr. Drosselklappe<br />

5 Saugrohrdrucksensor 14 Regel-Lambdasonde 23 Pedalwertgeber<br />

6 Einspritzventil 15 Kühlmitteltemperaturfühler 24 DME-Steuergerät<br />

7 AGR-Magnetventil (Option) 16 Drehzahlgeber 25 EOBD-Diagnoseschnittstelle<br />

8 Einzelzündspule 17 Elektrokraftstoffpumpe 26 Diagnoselampe<br />

9 Nockenwellensensor 18 Klopfsensor<br />

Am Beispiel dieses Bildes gehen wir die Bauteile und die Funktionen einer Saugrohreinspritzung kurz durch. Unser<br />

N52 Motor ist ja mit einer Saugrohreinspritzung ausgerüstet. Allerdings nicht mit einer Bosch-Anlage, wie oben,<br />

sondern mit einer von BMW und Siemens VDO gemeinsam entwickelten, sehr komplexen Motorsteuerung.<br />

Für das Grundverständnis der Saugrohreinspritzung benutzen wir zunächst die einfache Bosch-Anlage als Beispiel<br />

und gehen später auf jene weiteren Funktionen der Motorsteuerung ein, die ganz speziell die BMW Motoren<br />

betreffen.<br />

SEITE 4

Baustein<br />

<strong>Grundlagen</strong> <strong>Motorentechnik</strong><br />

Direkteinspritzung: Der Kraftstoff wird ähnlich wie beim Dieselmotor direkt in die Brennräume gespritzt. Wir<br />

wollen uns hier einen kurzen Überblick über das recht komplexe Thema verschaffen.<br />

Der Kraftstoff wird von einer Hochdruckpumpe (max. Druck dzt. ca. 200 bar) in ein Rail gefördert und gelangt<br />

von dort über die Einspritzventile direkt in die Zylinder. Im Gegensatz zur Saugrohreinspritzung ist hier der<br />

Einspritzdruck ähnlich wie beim Common Rail System für Dieselmotoren variabel. Es sind mit schnellen Injektoren<br />

auch Mehrfacheinspritzungen möglich. Die Anlage ist technisch aufwendiger als die Saugrohreinspritzung.<br />

Die beiden Bilder zeigen 2 unterschiedliche Verfahren für die Benzin-Direkteinspritzung (BDE)<br />

Merkmale: Merkmale:<br />

1. Generation, seit ca. 1997 in 2. Generation, seit 2006 in<br />

Serie, Kraftstoffeinsparung Serie, Kraftstoffeinsparung<br />

ca. 5 % zur Saugrohreinspritzung, ca. 20 %, bei höherer Leistung<br />

komplexer Brennraum nach außen öffnende Injektoren<br />

Wandgeführte BDE: Das linke Bild zeigt eine wandgeführte BDE. Die Einspritzung erfolgt je nach Betriebszustand<br />

bereits im Ansaugtakt oder im Verdichtungstakt. Für die Gemischbildung ist im Zylinder eine entsprechende,<br />

gezielte Luftbewegung (entweder ein Drall, eine „Luftwalze“ oder beides) erforderlich. Auch deswegen,<br />

weil an die Zündkerze für die absolut sichere Entflammung eine leicht entzündliche Gemischwolke gebracht<br />

werden muss. Deswegen ist der Brennraum eines Motors mit wandgeführter BDE komplizierter gestaltet,<br />

als bei der Saugrohreinspritzung bzw. bei der strahlgeführten BDE (im Bild rechts). Die wandgeführte BDE<br />

wird durch die strahlgeführte BDE abgelöst. Bei den in Steyr gebauten BMW Motoren wurde und wird die<br />

wandgeführte BDE nicht eingesetzt, daher gehen wir nicht weiter darauf ein.<br />

Strahlgeführte BDE: Bei der strahlgeführten BDE hat der Injektor mit seinem Stahlbild einen erheblichen Einfluss<br />

auf die Gemischbildung im Brennraum. Der Kraftstoffstrahl tritt feinst zerstäubt in Form eines breit gefächerten<br />

Hohlkegels aus dem Injektor aus. Er geht nahe an der Zündkerze vorbei, darf sie aber nicht treffen. Je<br />

nach Betriebszustand des Motors sind präzise Mehrfacheinspritzungen für die Gemischbildung erforderlich.<br />

Dazu benötigt man sehr schnelle Injektoren mit Piezosteuerung.<br />

Mit der strahlgeführten BDE ist in weiten Betriebsbereichen des Motors ein Magerbetrieb ohne Komforteinbußen<br />

möglich. Dadurch ist gegenüber einem Otto-Motor mit Saugrohreinspritzung eine Kraftstoffeinsparung von<br />

bis zu 20 % erreichbar. Die strahlgeführte BDE von BMW, eine BMW - Siemens VDO-Entwicklung, wird<br />

erstmals unter der Bezeichnung High Precision Injection (HPI) bei den N53 und N54 Motoren eingesetzt.<br />

SEITE 5

Baustein<br />

<strong>Grundlagen</strong> <strong>Motorentechnik</strong><br />

High Precision Injection (HPI), das innovative, strahlgeführte BDE-Verfahren von BMW<br />

Das HPI-Verfahren ist eine hervorragende, nachhaltige Maßnahme zur Drehmoment- und Leistungssteigerung,<br />

sowie zur Verbrauchssenkung und Minimierung der Abgasemissionen. Die HPI ermöglicht zusätzlich eine Turboaufladung<br />

bei gleichzeitig hohem Verdichtungsverhältnis. Bisher musste bei aufgeladenen Ottomotoren wegen<br />

der hohen Klopfneigung und der damit verbundenen unkontrollierten Selbstzündung des Kraftstoff-<br />

Luftgemisches das Verdichtungsverhältnis stark abgesenkt werden. Mit der HPI fällt diese Einschränkung weg.<br />

Die nutzbaren Potentiale der Aufladung bei Ottomotoren zur Steigerung von Drehmoment und Leistung können<br />

voll ausgeschöpft werden. Wir beschreiben die HPI am Beispiel des N54 Motors.<br />

Zunächst ein Überblick über die Bauteile<br />

Vakuumpumpe<br />

1 Hochdruckleitung Rail - Injektor 6 Kraftstoff-Niederdrucksensor<br />

2 Injektor 7 Mengensteuerventil<br />

3 Rail (Verteilerleiste) 8 Hochdruckpumpe<br />

4 Raildrucksensor 9 Hochdruckleitung Pumpe – Rail<br />

Die HPI-Anlage hat vom Aufbau her eine gewisse Ähnlichkeit mit dem Common Rails System der Dieselmotoren.<br />

SEITE 6

Baustein<br />

<strong>Grundlagen</strong> <strong>Motorentechnik</strong><br />

Die Hochdruckpumpe (HDP) ist eine 3-Kolbenpumpe. Der Antrieb erfolgt über eine Klauenkupplung auf die<br />

Pendelscheibe. Die macht neben der Drehbewegung auch noch eine pendelnde Hubbewegung. So werden die 3<br />

Hochdruckkolben nacheinander betätigt. Das Bild zeigt die Pumpe nicht in Einbaulage, sondern aufgestellt.<br />

Das Triebwerk der HDP ist mit einem speziellen Öl befüllt. Die Ölbefüllung ist im Bild rot markiert. Die Kolben<br />

der HDP drücken das Öl in einen Raum, der von einem Membranbalg gebildet wird. Außerhalb der Membran<br />

ist der Kraftstoff. Die Membran wird durch den Öldruck auf der Innenseite gedehnt und verdrängt dadurch<br />

den Kraftstoff (blau), der sich in der Kammer auf der Außenseite befindet. Der Pumpenantrieb und die 3 Hochdruckkolben<br />

kommen nicht mit Kraftstoff in Berührung. Die HDP kann einen Druck von max. 245 bar liefern<br />

Dann öffnet das Druckbegrenzungsventil. Der Betriebsdruck liegt bei max. 200 bar, wird über den Raildrucksensor<br />

gemessen und über ein Kennfeld an den Bedarf des Motors angepasst.<br />

SEITE 7<br />

Membranbalg,<br />

Zylinder, Kolbenfeder<br />

und HD-<br />

Kolben<br />

1 Kompensator zum Temperaturausgleich 8 Zulauf zum Druckbegrenzungsventil<br />

2 Rückschlagventil niederdruckseitig (3 mal) 9 Rückschlagventil hochdruckseitig (3 mal)<br />

3 elektrischer Anschluss Mengensteuerventil 10 Pendelscheibe<br />

4 Mengensteuerventil (Kraftstoffzumessung) 11 Klauenkupplung Antrieb<br />

5 Rücklauf Druckbegrenzungsventil 12 Hochdruckkolben (3 x)<br />

6 Zulauf von der Elektrokraftstoffpumpe 13 Ölfüllung Hochdruckpumpe (rot)<br />

7 Hochdruckanschluss zum Rail 14 Kraftstoffkammer (blau)

Baustein<br />

<strong>Grundlagen</strong> <strong>Motorentechnik</strong><br />

Hochdruckzylinder im Schnitt Blick in den Pumpenoberteil mit den 3 Zylindern<br />

1 Metallmembran 2 Hochdruckkolben<br />

rot = Ölfüllung blau = Kraftstoff<br />

Blick in den Unterteil auf die Pendelscheibe<br />

Die Antriebsteile der HDP befinden sich im Ölbad und kommen nicht mit dem Kraftstoff in Berührung. Die<br />

Druckübertragung von der Ölfüllung auf den Kraftstoff erfolgt durch die Metallmembran. Durch Temperaturänderungen<br />

kann sich das Volumen der Ölfüllung ändern. Das wird durch einen thermischen Kompensator ausgeglichen.<br />

Die HDP fördert nur soviel Kraftstoff, als durch das Mengensteuerventil dem Hochdruckteil zugemessen wird.<br />

Dadurch lässt sich der Raildruck vom Steuergerät der Motorelektronik kennfeldabhängig einstellen. Die Haupteinflussgrößen<br />

sind die Motordrehzahl und die Motorlast im jeweiligen Motorbetriebspunkt. Über das Mengensteuerventil<br />

kann der Raildruck auch schnell abgesenkt werden, wie es z.B. beim Gaswegnehmen erforderlich<br />

ist.<br />

Für die Kraftstoffzufuhr vom Tank zur HDP ist eine mengengeregelte elektrisch angetriebene Vorförderpumpe<br />

(EKP) zuständig. Der Zulaufdruck zur HDP liegt bei ca. 5 bar.<br />

SEITE 8

Ansichten der HDP<br />

Baustein<br />

<strong>Grundlagen</strong> <strong>Motorentechnik</strong><br />

In Einbaulage wie am Motor,<br />

jedoch ohne Vakuumpumpe<br />

Ansicht von vorne auf<br />

den Antrieb. Die HDP<br />

ist an der Rückseite<br />

der Vakuumpumpe<br />

angeflanscht, die<br />

Klauenkupplung<br />

greift in die Vakuumpumpe<br />

ein. Die wird<br />

ihrerseits über ein<br />

Kettenrad von der<br />

Steuerkette angetrieben.<br />

SEITE 9

Baustein<br />

<strong>Grundlagen</strong> <strong>Motorentechnik</strong><br />

Das Rail ist ein Edelstahlrohr. Es dient als Kraftstoffspeicher und stellt über Hochdruckleitungen die Verbindung<br />

zwischen Hochdruckpumpe und Injektoren her. Am Rail ist der Raildrucksensor montiert. Siehe dazu das<br />

Übersichtsbild. Ähnlich wie beim Common Rail System der Dieselmotoren ist der Raildruck variabel.<br />

Die Injektoren bringen den Kraftstoff feinst zerstäubt in den Brennraum ein. Die Betätigung erfolgt elektrisch<br />

mit einem extrem schnellen Piezo-Steller. Weil das Strahlbild bei der Einspritzung einem Hohlkegel entsprechen<br />

muss, damit es zu einer korrekten Gemischbildung kommt, öffnet die Ventilnadel nach Außen (in Richtung<br />

Brennraum) und formt so den Strahl. Dieser spezielle Einsspritzstrahl „führt“ die Gemischbildung, daher strahlgeführte<br />

BDE.<br />

Die Einbaulage im Zylinderkopf: Der Injektor sitzt mittig zwischen den Ventilen. Dadurch vermeidet man, dass<br />

der Kolbenboden oder die Zylinderwand mit Kraftstoff benetzt wird. Im Bild links vom Injektor befindet sich<br />

die Zündkerze mit der Stabzündspule. Die Luftströmung im Brennraum und der spezielle Kraftstoffstrahl garantieren<br />

eine perfekte Gemischbildung. Bei bestimmten Betriebszuständen wird mehrmals eingespritzt.<br />

Blick in den Brennraum Piezo-Injektor<br />

Die Ventilnadel öffnet nach außen<br />

und bildet einen präzisen Hohlkegel.<br />

SEITE 10

Baustein<br />

<strong>Grundlagen</strong> <strong>Motorentechnik</strong><br />

Aufbau des Piezo-Injektors der HPI Piezoaktor<br />

1 Ventilnadel nach außen öffnend<br />

2 Piezoelement (Piezoaktor)<br />

3 Ausgleichselement Wärmedehnung<br />

Das Piezo-Grundprinzip (Bild rechts):<br />

1 Piezoelement unbestromt<br />

2 Piezoelement bestromt und gedehnt<br />

3 geschichteter Aufbau des Piezoelements<br />

Ein Piezoelement ist ein elektromechanischer Wandler. Wird es bestromt, dann dehnt es sich. Allerdings ist die<br />

Dehnung sehr gering, daher werden einige hundert Piezoelemente für einen Aktor verwendet. Jedes Piezoplättchen<br />

dehnt sich, die einzelnen Hübe addieren sich zu einem Gesamthub.<br />

Der Hub hängt von der angelegten Spannung ab. Da jeder Piezo-Injektor ein gewisses Eigenleben hat, wird ein<br />

Injektor-Spannungsabgleich (ISA) gemacht. Damit erzielt man unabhängig vom Einzelverhalten ein gleiches<br />

Gesamtverhalten der Injektoren in einem Motor. Den Wert für den ISA erhält der Injektor bei der Fertigung in<br />

Form eines Barcodes. Bei einem Injektortausch ist der Wert für den ISA in das Steuergerät einzugeben.<br />

SEITE 11

Baustein<br />

<strong>Grundlagen</strong> <strong>Motorentechnik</strong><br />

Das Bild zeigt die Anordnung von Rail, Hochdruckleitungen, Piezo-Injektoren und Stabzündspulen an einem<br />

Modell-Zylinderkopf vom N54 Motor.<br />

Anordnung der Stabzündspulen, der Zündkerzen und<br />

der Piezo-Injektoren im realen N54-Zylinderkopf<br />

SEITE 12

Baustein<br />

<strong>Grundlagen</strong> <strong>Motorentechnik</strong><br />

Magerbetrieb und Schichtladung: Während der N54 mit HPI auf Lambda 1 und homogene Gemischbildung<br />

im gesamten Betriebs-Kennfeld ausgelegt ist, arbeitet der N53 im unteren bis mittleren Lastbereich mit magerem<br />

Gemisch. Nur im oberen Lastbereich, wo es um Drehmoment und Leistung geht, fährt auch der N53 mit ca.<br />

Lambda 1. Durch den Magerbetrieb mit „Schichtladung“ ergibt sich im normalen Fahrbetrieb gegenüber einem<br />

herkömmlichen Ottomotor mit Saugrohreinspritzung eine signifikante Verbrauchseinsparung.<br />

Allerdings erfordert der magere Betrieb einen NOx-Speicherkatalysator, damit auch der höhere Stickoxidausstoß<br />

(NOx) in ungiftige Abgasbestandteile umgesetzt werden kann. Mit dem 3-Wege Katalysator allein ist das<br />

nicht möglich, weil der 3-Wege Kat nur um Lambda 1 die Stickoxide reduzieren kann.<br />

Der NOx-Speicher-Kat wiederum benötigt möglichst schwefelfreien Kraftstoff, damit er seine Wirkung entfalten<br />

kann. Im Kapitel 7 gehen wir nochmal kurz auf den NOx-Speicherkat ein.<br />

Die Grafik zeigt schematisch die Abläufe im Brennraum bei Saugrohreinspritzung, HPI - Homogen und HPI -<br />

Schichtladebetrieb<br />

1 Saugrohreinspritzung mit Lambda 1-Betrieb (z.B. N52)<br />

2 Direkteinspritzung mit homogener Gemischbildung im Zylinder und Lambda 1-Betrieb (z.B. N54)<br />

3 Direkteinspritzung Schichtladebetrieb (z.B. diverse Betriebsbereiche beim N53)<br />

SEITE 13<br />

blau =<br />

mager<br />

Beim Schichtladebetrieb befindet sich nur im Bereich der Zündkerze eine zündfähige Gemischwolke. Der Rest<br />

des Brennraums ist „schichtweise“ von oben nach unten mit magerem Gemisch, Luft oder Abgasresten gefüllt.<br />

Das magere Gemisch nimmt nach der Zündung der Gemischwolke an der Zündkerze durch den schnellen Temperatur-<br />

und Druckanstieg ebenfalls an der Verbrennung teil.<br />

rot =<br />

fett

Baustein<br />

<strong>Grundlagen</strong> <strong>Motorentechnik</strong><br />

Vorteile des Schichtladebetriebs beim N53 mit HPI:<br />

• Die piezogesteuerte, sehr präzise HPI-Einspritzung ermöglicht in einem weiten Drehzahl- und Lastbereich<br />

einen echten, kraftstoffsparenden Magerbetrieb. Wird jedoch Drehmoment und Leistung abgerufen, schaltet<br />

das DME-Steuergerät sofort um auf einen Homogenbetrieb mit ca. Lambda 1. Der Motor zeigt ein dadurch<br />

äußerst dynamisches Ansprechverhalten.<br />

• Beim Schichtladebetrieb des N53 ist die Drosselklappe voll offen, daher ist die Ladungswechselarbeit niedrig<br />

und der Wirkungsgrad des Motors hoch.<br />

• Durch die Direkteinspritzung kommt es im Brennraum zu einem Kühleffekt. Dadurch kann das Verdichtungsverhältnis<br />

erhöht werden, ohne dass die Klopfneigung (durch Selbstentzündung) zunimmt. Damit steigt<br />

der thermodynamische Wirkungsgrad.<br />

• Die Wandwärmeverluste im Brennraum sind gering. Auch das erhöht den thermodynamischen Wirkungsgrad.<br />

• In Summe ergibt sich dadurch für den Fahrzeugnutzer eine Kraftstoffeinsparung von ca. 20%<br />

Das Betriebsarten-Kennfeld des N53<br />

1 Schichtladebetrieb (Feld 1 und 4 zusammen)<br />

2 Übergang von Schichtladung zu Homogenbetrieb<br />

3 Homogenbetrieb mit ca. Lambda 1<br />

4 eingeschränkter Schichtladebetrieb eines Direkteinspritzers der 1. Generation (wandgeführt)<br />

SEITE 14

Baustein<br />

<strong>Grundlagen</strong> <strong>Motorentechnik</strong><br />

6.2 Die Zündung<br />

Das Kraftstoff-Luftgemisch muss natürlich auch zum richtigen Zeitpunkt gezündet werden. Nur dann erreicht<br />

der Motor seine höchste Leistung bei gleichzeitig geringstem Verbrauch und niedrigsten Abgaswerten.<br />

• Der richtige Zündzeitpunkt hängt ebenfalls wieder von den Betriebsbedingungen des Motors ab, die ja<br />

bereits von den Messfühlern (auch Sensoren genannt) erfasst werden, die für die Gemischbildung zuständig<br />

sind. Auch der Zündzeitpunkt muss im DME-Steuergerät ganz genau berechnet und eingestellt werden.<br />

• Der Begriff DME bedeutet: ........................................................................................................................<br />

• Die Motorelektronik steuert oder regelt alle Abläufe der Gemischbildung und der Zündung eines Ottomotors<br />

und viele weitere Funktionen. Dabei werden die Messfühler (Sensoren) und das Steuergerät<br />

mehrfach genutzt.<br />

Für die Zündung benötigt man einen kräftigen Zündfunken an den Zündkerzen. Für einen sicheren elektrischen<br />

Überschlag im Zylinder unter allen Betriebszuständen ist eine Hochspannung bis zu 30.000 Volt erforderlich.<br />

Diese Spannung wird bei BMW mit Hochleistungszündspulen erzeugt. Jeder Zylinder hat seine eigene Zündspule.<br />

Eingangssignale und Signalverarbeitung Beispiel einer Einzelzündspule (Schnitt)<br />

SEITE 15<br />

Kontaktierung<br />

Eisenkern<br />

Primärwicklung <br />

Sekundärwicklung<br />

Kontaktfeder<br />

Zündkerze<br />

Zündkerze

Baustein<br />

<strong>Grundlagen</strong> <strong>Motorentechnik</strong><br />

Das Grundprinzip einer Zündspule gleicht dem eines Transformators.<br />

Die Zündspule hat 2 getrennt angebrachte Spulen<br />

auf einem lamellierten Weicheisenkern.<br />

Die Primärspule hat wenige Windungen eines<br />

dicken Drahtes und wird vom DME-Steuergerät<br />

mit Stromimpulsen beaufschlagt. Dadurch entsteht<br />

ein pulsierendes Magnetfeld im Weicheisenkern.<br />

Die magnetischen Feldlinien schneiden die Wind-<br />

ungen der Sekundärspule (viele Windungen, dünner<br />

Draht) und erzeugen die Zündspannung.<br />

Die Höhe der Zündspannung (Sekundärspannung)<br />

hängt vom Übersetzungsverhältnis der Windungen<br />

ab. Im Bild rechts hat die Sekundärspule doppelt so<br />

viele Windungen, wie die Primärspule, daher<br />

ist auch die Sekundärspannung doppelt so hoch.<br />

Aufbau einer Zündkerze (Beispiel):<br />

1 Anschlussbolzen 5 leitendes Glas<br />

2 Keramik-Isolator 6 Dichtring<br />

3 Gehäuse mit 6-kant 7 Verbundelektrode (+)<br />

4 Warmschrumpfzone 8 Masseelektrode (-)<br />

Am Anschlussbolzen wird die Hochspannung zugeführt. An der<br />

Mittelelektrode erfolgt der Hochspannungs-Überschlag, wie im unteren<br />

Bild angedeutet.<br />

Zündkerzen gibt es in verschiedenen Ausführungen. Es ist unbedingt<br />

darauf zu achten, dass die richtige Kerze verbaut wird. Einerseits muss<br />

die Zündkerze ihre Selbstreinigungstemperatur erreichen, andererseits<br />

darf sie auch nicht zu heiß werden. Das Bild links unten zeigt eine „heiße“<br />

Kerze, das Bild rechts unten eine kalte Kerze.<br />

Zündkerzen sind sehr empfindlich gegen Beschädigungen. Eine Kerze, die zu Boden gefallen ist, darf nicht<br />

mehr verbaut werden. Ein unsichtbarer Riss im Isolator führt mit Sicherheit zu einem späteren Ausfall.<br />

SEITE 16

Baustein<br />

<strong>Grundlagen</strong> <strong>Motorentechnik</strong><br />

Zur Zündanlage gehört auch der Klopfsensor<br />

Mit „Klopfen“ bezeichnet man bei Ottomotoren eine unkontrolliert ablaufende Verbrennung, bei der sehr<br />

hohe Drücke und Temperaturen entstehen. Die Flammfront läuft statt normal mit 25 – 30 m/sec. mit 200 – 300<br />

m/sec. durch den Zylinder. Die mechanische und thermische Belastung des Motors ist dabei enorm. Dadurch<br />

können schnell Motorschäden auftreten (Anschmelzungen im Brennraum, bis zu einem Lochbrand im Kolben).<br />

Es gibt verschiedene Ursachen beim Klopfen. Eine davon ist ein Kraftstoff mit zu niedriger Oktanzahl. Das<br />

Kraftstoff- Luftgemisch entzündet sich dann unabhängig vom Zündfunken der Zündkerze und die Verbrennung<br />

gerät außer Kontrolle. Es ist Aufgabe der Klopfsensoren, solche Betriebszustände zuverlässig und sofort zu erkennen<br />

und an das Steuergerät zu melden. Das Steuergerät nimmt dann sofort den Zündwinkel zurück. Dadurch<br />

sinkt die Temperatur im Brennraum und die Selbstentzündung des Kraftstoff- Luftgemisches wird gestoppt.<br />

Der Klopfsensor ist ein piezoelektrischer Sensor, der auf die Verbrennungsgeräusche reagiert. Er ist an einer<br />

planen Fläche am ZKG montiert und erzeugt durch den Körperschall aus der Verbrennung eine elektrische<br />

Spannung. Die „Kunst“ liegt darin, aus dem Spannungssignal nur die funktionskritischen Klopfsignale herauszufiltern.<br />

Bei den 6-Zylinder-Benzinern sind 2 Klopfsensoren vorhanden. Es werden jeweils 3 Zylinder zusammen gefasst.<br />

Klopfsensoren müssen eine plane und beschädigungsfreie Auflage am ZKG haben und müssen mit dem<br />

richtigen Drehmoment angezogen werden. Nur dann funktionieren sie einwandfrei.<br />

Hier ist das Signal eines Klopfsensors<br />

zu sehen. Links ohne Klopfen und rechts<br />

mit Klopfen:<br />

a Zylinderdruckverlauf<br />

b gefiltertes Drucksignal<br />

c Signal des Klopfsensors<br />

Stellt das Steuergerät eine klopfende<br />

Verbrennung fest, dann wird am ent-<br />

sprechenden Zylinder der Zündwinkel<br />

schrittweise gegen spät verstellt. Da-<br />

durch geht die Zylindertemperatur<br />

sofort zurück und das Klopfen ver-<br />

schwindet.<br />

SEITE 17

Baustein<br />

<strong>Grundlagen</strong> <strong>Motorentechnik</strong><br />

Zündzeitpunkt und Zylinderdruck (Beispiel)<br />

Das Bild rechts zeigt den Zusammenhang zwischen<br />

Zündzeitpunkt und dem Druck im Zylinder während<br />

der Verbrennung im Teillastbereich.<br />

Der richtige Zündwinkel ist entscheidend für<br />

das Drehmoment und die Leistung des Motors,<br />

aber auch für die Motorlebensdauer.<br />

Klopfende Verbrennung erzeugt hohe Druckspitzen<br />

und eine hohe Zylindertemperatur. Beides kann zu<br />

einem Durchschmelzen des Kolbenbodens führen.<br />

Um stets einen optimalen Zündwinkel zu haben,<br />

wird er vom DME-Steuergerät entsprechend den<br />

Betriebsbedingungen per Kennfeld eingestellt.<br />

Das Bild unten zeigt so ein Zündwinkelkennfeld<br />

über der Drehzahl und der Last. Es gehen jedoch<br />

in die Zündwinkelberechnungen auch die Ansaug-<br />

luft- und Kühlmitteltemperatur, der Saugrohrdruck<br />

und andere Größen mit ein.<br />

SEITE 18

Baustein<br />

<strong>Grundlagen</strong> <strong>Motorentechnik</strong><br />

6.3 Die Funktionen der DME<br />

Die Elektronische Motorsteuerung ist für höchste Motorleistung bei niedrigstem Verbrauch und geringsten Abgaswerten<br />

ausgelegt. Sie erfüllt selbstverständlich auch die amerikanischen und europäischen Anforderungen an<br />

die Onboard-Diagnose (OBD). Einige Funktionen der DME haben wir schon bei der Einspritzung und Zündung<br />

besprochen.<br />

Fassen wir die wichtigsten Funktionen einer modernen DME-Anlage nochmal zusammen:<br />

1) .............................................................................................................................................................<br />

2) .............................................................................................................................................................<br />

3) .............................................................................................................................................................<br />

4) .............................................................................................................................................................<br />

5) .............................................................................................................................................................<br />

6) .............................................................................................................................................................<br />

7) .............................................................................................................................................................<br />

8) .............................................................................................................................................................<br />

9) .............................................................................................................................................................<br />

10) .............................................................................................................................................................<br />

11) .............................................................................................................................................................<br />

12) .............................................................................................................................................................<br />

Die Aufzählung ist beispielhaft und nicht vollständig. Es gibt noch weitere Funktionen wie: bedarfsgerechte<br />

Ansteuerung der Kraftstoff-Vorförderpumpe, Crash-Erkennung, Diebstahlschutz, usw.<br />

SEITE 19

Baustein<br />

<strong>Grundlagen</strong> <strong>Motorentechnik</strong><br />

Datenverarbeitung im Steuergerät<br />

Das Steuergerät ist das Kernstück der DME. Es verarbeitet die Betriebsbedingungen des Motors und gibt die<br />

Ströme für die Zündanlage, die Einspritzung und für andere Funktionen aus.<br />

Skizzieren Sie an einigen Beispielen die Datenverarbeitung des DME-Steuergeräts:<br />

Eingangsgrößen Steuergerät Ausgangsgrößen<br />

(Spannungen) (Datenverarbeitung) (Stellerströme)<br />

SEITE 20

Adaption<br />

Baustein<br />

<strong>Grundlagen</strong> <strong>Motorentechnik</strong><br />

Unter „Adaption“ (Anpassung) versteht man die Fähigkeit des DDE-Steuergeräts, Abweichungen vom Normalzustand<br />

zu erkennen und ohne einen Eingriff von Außen auszuregeln. Solche Abweichungen können die Gemischbildung,<br />

die Zündung, die Leerlaufdrehzahlregelung und andere Funktionen betreffen. Sie können umwelt-,<br />

laufzeit- oder verschleißbedingte Ursachen haben.<br />

Ein Beispiel: Die Gemischbildung der DME ist selbstlernend. Das Steuergerät lernt aus dem Signal der Lambdasonden<br />

eventuelle Abweichungen vom Normalzustand, speichert sie ab und passt automatisch die Einspritzzeit<br />

an die neuen Verhältnisse an. Solche Abweichungen können sein: Leichte Undichtheiten im Bereich der<br />

Sauganlage, Gemischabmagerung durch Ablagerungen an den Einspritzventilen, Fahrten in großer Höhe usw.<br />

Das Bild unten zeigt so einen Adaptionsvorgang durch die DME beim Befahren der Großglockner-<br />

Hochalpenstraße.<br />

SEITE 21<br />

Aus der Grafik sieht man, wie das<br />

Steuergerät ausgehend von einem<br />

bereits gelernten Adaptionsfaktor<br />

1,0 (rote Linie) die Gemischbildung<br />

höhenabhängig<br />

abmagert oder anfettet.<br />

In großer Höhe ist die Luftdichte<br />

geringer und das Gemisch würde<br />

zu fett sein, wenn es nicht vom<br />

Steuergerät per Adaptionsfaktor<br />

korrigiert werden würde. Die entsprechende<br />

Information liefert die<br />

Lambdasonde.<br />

Der Adaptionsfaktor bildet in unserem<br />

Beispiel sehr schön die<br />

Luftdruckunterschiede ab.<br />

Der Adaptionsfaktor kann per<br />

Diagnose aus dem Steuergerät<br />

ausgelesen werden.

Baustein<br />

<strong>Grundlagen</strong> <strong>Motorentechnik</strong><br />

Bitte beantworten Sie folgende Fragen:<br />

1.) Die Digitale Motorelektronik wird in 3 Funktionsgruppen eingeteilt<br />

Sensoren, Steuergerät und Aktoren Zündanlage, Einspritzanlage<br />

und Katalysator<br />

2.) Einige Vorteile der Hochdruckeinspritzung HPI (High Precision Injection) von BMW<br />

Kraftstoffeinsparung kein Zündkerzenwechsel mehr<br />

niedrige Abgaswerte Turboaufladung problemlos möglich<br />

ruhiger Motorlauf Thermomanagement für Motor und Heizung<br />

erspart den regelmäßigen Ölwechsel bringt besseres Fahrverhalten<br />

keine Einstellarbeiten an bringt bessere Beschleunigung<br />

Gemischbildung und Zündung<br />

3.) Einige Eigenschaften der Piezo-Injektoren der HPI<br />

sehr schnell Mehrfacheinspritzungen benötigen nur 14 Volt<br />

Nadelhub 2 mm Strahl bildet Hohlkegel öffnen nach außen<br />

4.) Die Lambdasonde misst<br />

den CO-Wert im Abgas den Restsauerstoffgehalt im Abgas<br />

die Einspritzzeit den Abgasdurchsatz<br />

5.) Bei folgenden Betriebszuständen wird durch das DME-Steuergerät die Einspritzmenge erhöht<br />

Beschleunigung Kat-Heizung aktiv Motorüberhitzung<br />

Schiebebetrieb Warmlauf nach Kaltstart Vollgas<br />

6.) Die selbstlernende Adaption der DME-Funktionen erfolgt<br />

einmalig laufend nach jedem Start<br />

SEITE 22

Baustein<br />

<strong>Grundlagen</strong> <strong>Motorentechnik</strong><br />

6.4 Die Sensoren der DME (und DDE)<br />

Die Sensoren (Fühler) der DME und DDE (Digitale Dieselelektronik) erfassen auf elektrischer Basis den Fahrerwunsch<br />

und die Betriebsbedingungen des Motors. Einige Sensoren werden sowohl bei den Otto- als auch bei<br />

den Dieselmotoren für gleiche bis ähnliche Anwendungsfälle verwendet. Auch wenn die elektronischen Motorsteuerungen<br />

teilweise stark unterschiedlich sind. Wir besprechen daher hier gleich einige Sensoren der DDE<br />

mit und gehen dann später nur mehr auf die rein DDE-spezifischen Sensoren ein.<br />

Die Messgrößen z.B. Motortemperatur, Ansauglufttemperatur, Ansaugluftmenge, Gaspedalstellung, Drehzahl,<br />

Stellung der Nockenwelle, Restsauerstoff im Abgas usw. werden elektrisch erfasst und an das Steuergerät gemeldet.<br />

Die Sensoren sind über den Motorkabelbaum an das Steuergerät angeschlossen.<br />

• Temperaturfühler: Für die Messung von Temperaturen verwendet man bei der Motorelektronik temperaturabhängige<br />

Widerstände. Das eigentliche Sensorelement ist meistens sehr klein. Es ist in ein Gehäuse eingepackt<br />

und hat elektrische Anschlüsse, die meistens als 2-polige Stecker ausgeführt sind.<br />

Es gibt auch Doppeltemperaturfühler. In einem Gehäuse sind 2 voneinander unabhängige Temperatursensoren<br />

eingebaut. Beispielsweise einer für die DME und einer für das Kühlmittel-Fernthermometer. Der Doppeltemperaturfühler<br />

hat dann 4 Anschlüsse.<br />

Ein Temperaturfühler ist elektrisch gesehen ein sogenannter „Heißleiter", das heißt, je höher die anliegende<br />

Temperatur, desto geringer ist der Widerstandswert des Sensors. Dadurch liefert ein NTC (=Negativer Temperatur<br />

Koeffizient, zu deutsch Heißleiter) bei kaltem Motor eine höhere und bei heißem Motor eine niedrigere<br />

Messspannung. Aus dieser Spannung errechnet das Steuergerät die Temperatur. Wir haben die Temperatur-Messschaltung<br />

schon im Kapitel „<strong>Grundlagen</strong> allgemeine Elektrik“ an einem Beispiel behandelt.<br />

• Drehzahlgeber: Drehzahlgeber arbeiten auf elektromagnetischer Basis. Zu einem Drehzahlgeber gehört<br />

auch ein sogenanntes Geberrad. Das Geberrad ist an der Kurbelwelle angebracht. Es hat 58 Zähne und eine<br />

Zahnlücke, in der noch 2 Zähne Platz hätten. Diese Zahnlücke ist die Bezugsmarke, aus der das Steuergerät<br />

die Stellung der Kurbelwelle erkennt. Das Geberrad der aktuellen Dieselmotoren wird aus einem topfförmigen<br />

Blech hergestellt, das statt der Verzahnung 58 kleine Dauermagneten und eine Lücke am Umfang hat.<br />

Für die Drehzahlmessung werden heute Hallgeber oder Magnetoresistive Geber verwendet. Sie sind technisch<br />

aufwendiger, als auch die früheren Induktivgeber können aber Drehzahlen bis Null messen. Hallgeber<br />

werden auch als Nockenwellengeber verwendet. Ein Hallgeber gibt Rechteckimpulse aus. Das Steuergerät<br />

zählt die Anzahl der Impulse in einem Zeitfenster und errechnet daraus die Drehzahl.<br />

Temperaturfühler Drehzahlgeber<br />

SEITE 23

Baustein<br />

<strong>Grundlagen</strong> <strong>Motorentechnik</strong><br />

Temperaturfühler am Zylinderkopf vom M57TÜ2<br />

Drehzahl- und Bezugsmarkengeber M57TÜ2<br />

SEITE 24

Baustein<br />

<strong>Grundlagen</strong> <strong>Motorentechnik</strong><br />

• Luftmassenmesser: Im Heißfilm-Luftmassenmesser von Bosch (als Beispiel) sitzt in einem Messkanal ein<br />

Heizplättchen, das vom Steuergerät auf eine konstante Temperatur (bis ca. 130°C) aufgeheizt wird. Vor und<br />

hinter dem Heizplättchen befindet sich je ein Temperatursensor. Ein Teil der vom Motor angesaugten Luft<br />

strömt durch den Messkanal des Luftmassenmessers. Aus diesem Teilstrom durch den Messkanal errechnet<br />

das Steuergerät die gesamte Luftmasse, die dem Motor zugeführt wird.<br />

Funktionsprinzip: Die Temperatur der eintretenden Luft wird vom eingangsseitigen Sensor gemessen. Die<br />

durchströmende Luft wird an die heißen Oberfläche des Heizplättchens etwas erwärmt. Der ausgangsseitige<br />

Temperaturfühler misst daher eine etwas höhere Lufttemperatur, als der eingangsseitige Sensor. Aus der<br />

Temperaturdifferenz errechnet das Steuergerät die Gesamt-Luftmasse. Auf diese Weise ist es auch möglich,<br />

Pulsationen der Ansaugluft zu erkennen und zu berücksichtigen. Damit werden eventuelle Messfehler vermieden.<br />

Das Messrohr hat am Eingang und Ausgang je ein Strömungsgitter angebracht. Neben dem eigentlichen Sensorelement<br />

kann auch noch ein Ansauglufttemperaturfühler vorhanden sein.<br />

Schema der Luftmassenmessung<br />

ohne Luftströmung mit Luftströmung in Richtung Motor<br />

mit Rückströmung vom Motor<br />

• Nockenwellengeber: Ein Hallsensor erfasst die Stellung der<br />

Nockenwelle und meldet sie an das Steuergerät. Das ist<br />

erforderlich, damit das Steuergerät „erkennt“, in welcher<br />

Position die Nockenwelle steht. Daraus ergibt sich dann<br />

zusammen mit dem Signal des Drehzahl- und OT-Gebers,<br />

welcher Zylinder sich aktuell im Verdichtungstakt befindet.<br />

Das ist für die richtige Einspritz- und Zündfolge wichtig.<br />

SEITE 25<br />

T1 Temperaturfühler eingangsseitig<br />

T2 Temperaturfühler ausgangsseitig

Baustein<br />

<strong>Grundlagen</strong> <strong>Motorentechnik</strong><br />

Ansicht Luftmassenmesser Ansicht Sensorelement<br />

HFM 6 vom M57TÜ2<br />

Der HFM sitzt am Ausgang<br />

des Ansauggeräuschdämpfers<br />

in Richtung zum Turbolader.<br />

Die Verbrennungsluft hat daher<br />

bereits den Luftfiltereinsatz<br />

passiert und ist gereinigt.<br />

Messrohr<br />

SEITE 26<br />

Sensorelement<br />

Messkanal<br />

Steckfühler

Baustein<br />

<strong>Grundlagen</strong> <strong>Motorentechnik</strong><br />

Lambda-Sonde: Die Lambda-Sonde misst den Restsauerstoff, der nach der Verbrennung des Kraftstoff-<br />

Luftgemisches noch im Abgas vorhanden ist. Dieser Sauerstoffgehalt ist ein Maß dafür, ob das Gemisch im Zylinder<br />

fett oder mager war.<br />

Sie erinnern sich: Bei fettem Gemisch ist das Lambda kleiner als 1, bei magerem Gemisch größer als 1. Genau<br />

Lambda = 1 wäre bei einem Mischungsverhältnis von 1 kg Kraftstoff zu 14,7 kg Luft.<br />

Es gibt 2 Arten von Lambda-Sonden: Die „Breitbandssonde“ und die „Sprungsonde“. Für die Gemischregelung<br />

bei den Ottomotoren hat die Breitbandsonde die früher eingesetzte Sprungsonde verdrängt.<br />

• Die Lambda-Breitbandsonde gibt abhängig vom Restsauerstoffgehalt im Abgas einen elektrischen Strom<br />

aus. Bei Lambda = 1,0 ist der Strom Null. War das Gemisch „fett“, also kleiner als Lambda 1,0, dann ergibt<br />

sich ein negatives Messsignal. War das Gemisch „mager“ wird das Messsignal positiv. Aus der Höhe des<br />

Messsignals im plus-/minus-Bereich erkennt das Steuergerät zusätzlich, wie die genaue Gemischzusammensetzung<br />

war und hat damit die Möglichkeit, das gewünschte Lambda exakt einzustellen.<br />

Eine Breitbandsonde kann die Sauerstoffkonzentration von ca. Lambda 0,7 bis zu reiner Luft messen. Mit<br />

der Breitbandsonde kann man daher bei den Ottomotoren sowohl Lambda 1, als auch ein mageres oder fettes<br />

Gemisch sehr genau und schnell einregeln. Bei den Dieselmotoren verwendet man die Breitbandsonde momentan<br />

nicht für eine schnelle Gemischregelung, sondern zum Ausregeln langsamer, laufzeitbedingter, abgasrelevanter<br />

Veränderungen z.B. an den Injektoren, der Abgasrückführung oder am Luftmassenmesser.<br />

Die Breitbandsonde hat eine wirksame elektrische Heizung. Sie braucht an der Sondenspitze eine Betriebstemperatur<br />

von mindestens 750° C und muss als „Regelsonde“ für die Gemischbildung innerhalb von ca. 20<br />

sec. betriebsbereit sein. Obwohl sie motornahe montiert ist, würde sie ohne Heizung höchstens im Vollgasbetrieb<br />

und hoher Drehzahl ihre Temperatur erreichen.<br />

Das Bild rechts zeigt die beiden Breitband-<br />

Sonden am Auspuffkrümmer des N52. Die<br />

Sonden sitzen am Kat-Eingang und messen<br />

das Abgas von jeweils 3 Zylindern. Sie<br />

arbeiten hier als „Regelsonden“ für die<br />

Gemischbildung.<br />

• Die Lambda-Sprungsonde reagiert ebenfalls auf den Restsauerstoff. Sie gibt kein kontinuierliches Mess-<br />

Signal aus, sondern erzeugt bei Lambda 1 einen Spannungssprung. War das Gemisch im Zylinder „mager“,<br />

dann gibt die Sonde eine Spannung von ca. 0,2 V ab, war es „fett“, dann ca. 0,8 V. Das heißt, jeder Wechsel<br />

von mager auf fett um Lambda 1 und umgekehrt, erzeugt an der Sonde einen Spannungssprung. Diesen Sondensprung<br />

hat man früher für die Gemischregelung benutzt. Für heutige Anforderungen reicht das aber nicht<br />

mehr und daher hat die Breitbandsonde die Sprungsonde als Regelsonde verdrängt. Die Sprungsonde wird<br />

heute nur noch zur Katalysator-Überwachung eingesetzt.<br />

Da die Lambda-Sprungsonde eine Betriebstemperatur von mindestens 250°C braucht, um richtig arbeiten zu<br />

können, wird diese Sonde ebenfalls elektrisch beheizt. Sie ist hinter dem Katalysator montiert und überwacht<br />

die Katalysatorfunktion. Daher heißt sie auch „Monitorsonde“.<br />

SEITE 27

Baustein<br />

<strong>Grundlagen</strong> <strong>Motorentechnik</strong><br />

Bosch-Breitband-Lambdasonde Schnitt durch die Sonde und Kennlinie<br />

Die Grafik rechts zeigt den Verlauf des Sonden-<br />

Signals in Abhängigkeit von Lambda. Bei Lambda<br />

genau 1,0 ist das Sondensignal null (Pfeil).<br />

1 Mess-Signal<br />

2 Sonden-Kennlinie<br />

3 Lambda<br />

LSU4.9<br />

Lambdaregelkreis: Die Gemischbildung wird über den Restsauerstoffgehalt im Abgas permanent überwacht<br />

und in schneller Folge auf einen Sollwert geregelt. Der Ablauf ist in der Grafik unten vereinfacht dargestellt.<br />

Der Zyklus wird mehrmals<br />

pro Sekunde<br />

wiederholt<br />

mager! fett!<br />

SEITE 28

Drucksensor<br />

Baustein<br />

<strong>Grundlagen</strong> <strong>Motorentechnik</strong><br />

Sowohl bei den Otto- als auch bei den Dieselmotoren wird der Druck der Verbrennungsluft in der Sauganlage<br />

gemessen und für die Berechnung der Gemischbildung und Zündung bzw. für die Dieseleinspritzung verwendet.<br />

Drucksensoren gibt es in unterschiedlichen Bauformen und für unterschiedliche Drücke. Bei den Ottomotoren<br />

ohne Aufladung geht es von Unterdruck bis Atmosphärendruck, bei aufgeladenen Otto- und Dieselmotoren um<br />

einen Überdruck.<br />

Bei den Ottomotoren dient der Saugrohrdrucksensor<br />

auch zur Steuerung der KGH-Entlüftung, zur Tank-<br />

entlüftung und fallweise für die Tankleckprüfung.<br />

Der Drucksensor liefert in Abhängigkeit vom anliegenden<br />

Druck eine Spannung an das Steuergerät. Aus dieser<br />

Spannung berechnet das Steuergerät über die Sensor-<br />

Kennlinie den aktuellen Saugrohrdruck.<br />

Pedalwertgeber<br />

Der Pedalwertgeber meldet per Spannungssignal die Gaspedalstellung und auch die Betätigungsgeschwindigkeit<br />

(beides ergibt den Fahrerwunsch) an das Steuergerät. Der Pedalwertgeber ist heute in ein „Fahrpedalmodul“<br />

integriert. Der Geber und das Gaspedal sind eine Einheit.<br />

Der Pedalwertgeber wird vom Steuergerät permanent auf Funktion überwacht. Tritt eine Störung auf, werden<br />

sofort Gegenmaßnahmen eingeleitet. Ein eingeschränkter Fahrzeugbetrieb (Limp Home) ist möglich.<br />

Aus elektrischer Sicht betrachtet kann der Pedalwertgeber als Potentiometer oder als berührungsloser Hall-<br />

Sensor ausgeführt sein.<br />

SEITE 29

Baustein<br />

<strong>Grundlagen</strong> <strong>Motorentechnik</strong><br />

Signalweg vom Fahrpedalmodul zum elektrischen Drosselklappensteller (am Beispiel eines Ottomotors)<br />

Im Bild oben ist nicht nur der Pedalwertgeber redundant (aus Sicherheitsgründen doppelt) ausgeführt, sondern<br />

auch der Sensor für die Stellung der Drosselklappe. Die Signale der beiden Sensoren können dadurch leicht auf<br />

Plausibilität und damit auf mögliche Fehler geprüft werden. Andererseits wird dadurch die Betriebssicherheit<br />

des Fahrzeugs, wenn auch eingeschränkt, gewährleistet. Durch die doppelte Sensorbestückung ist in jedem Fall<br />

ein „Liegenbleiber“ infolge eines Sensordefekts ausgeschlossen.<br />

SEITE 30

Notizen<br />

Baustein<br />

<strong>Grundlagen</strong> <strong>Motorentechnik</strong><br />

SEITE 31