6110 DE Composite Gleitlager – wartungsfrei und platzsparend

6110 DE Composite Gleitlager – wartungsfrei und platzsparend

6110 DE Composite Gleitlager – wartungsfrei und platzsparend

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

Bearbeitbarkeit<br />

der Werkstoffe<br />

<strong>Composite</strong> Werkstoffe lassen sich <strong>–</strong> von der<br />

Gleitfläche einmal abgesehen <strong>–</strong> gr<strong>und</strong>sätzlich<br />

nach allgemein üblichen Verfahren bearbeiten.<br />

Sind für bestimmte Einbaufälle Buchsen<br />

mit einer geringeren als der serienmäßig verfügbaren<br />

Breite erforderlich, so lassen sich<br />

diese auf einfache Weise aus breiteren Buchsen<br />

durch Abdrehen oder Abstechen anfertigen;<br />

das nachträgliche Anbringen von<br />

Schmierlöchern durch Bohren ist ebenfalls<br />

möglich. In jedem Fall müssen anschließend<br />

in die Gleitfläche vorstehende Grate sorgfältig<br />

entfernt werden.<br />

Die Bandstreifen können durch Biegen,<br />

Prägen, Pressen, Schneiden <strong>und</strong> Bohren dem<br />

jeweiligen Anwendungsfall angepasst werden.<br />

Beim Schneiden <strong>und</strong> Bohren empfiehlt es<br />

sich, die Bandstreifen stets von der Gleitschichtseite<br />

her zu bearbeiten. Dadurch lassen<br />

sich in die Gleitschicht vorstehende Grate<br />

vermeiden.<br />

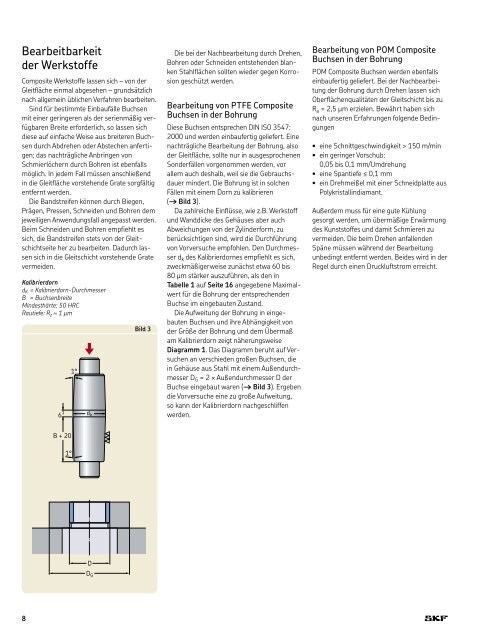

Kalibrierdorn<br />

d K = Kalibrierdorn-Durchmesser<br />

B = Buchsenbreite<br />

Mindesthärte: 50 HRC<br />

Rautiefe: R z ≈ 1 μm<br />

8<br />

<br />

<br />

<br />

<br />

<br />

<br />

Bild 3<br />

Die bei der Nachbearbeitung durch Drehen,<br />

Bohren oder Schneiden entstehenden blanken<br />

Stahlflächen sollten wieder gegen Korrosion<br />

geschützt werden.<br />

Bearbeitung von PTFE <strong>Composite</strong><br />

Buchsen in der Bohrung<br />

Diese Buchsen entsprechen DIN ISO 3547:<br />

2000 <strong>und</strong> werden einbaufertig geliefert. Eine<br />

nachträgliche Bearbeitung der Bohrung, also<br />

der Gleitfläche, sollte nur in ausgesprochenen<br />

Sonderfällen vorgenommen werden, vor<br />

allem auch deshalb, weil sie die Gebrauchsdauer<br />

mindert. Die Bohrung ist in solchen<br />

Fällen mit einem Dorn zu kalibrieren<br />

(† Bild 3).<br />

Da zahlreiche Einflüsse, wie z.B. Werkstoff<br />

<strong>und</strong> Wanddicke des Gehäuses aber auch<br />

Abweichungen von der Zylinderform, zu<br />

berücksichtigen sind, wird die Durchführung<br />

von Vorversuche empfohlen. Den Durchmesser<br />

d k des Kalibrierdornes empfiehlt es sich,<br />

zweckmäßigerweise zunächst etwa 60 bis<br />

80 μm stärker auszuführen, als den in<br />

Tabelle 1 auf Seite 16 angegebene Maximalwert<br />

für die Bohrung der entsprechenden<br />

Buchse im eingebauten Zustand.<br />

Die Aufweitung der Bohrung in eingebauten<br />

Buchsen <strong>und</strong> ihre Abhängigkeit von<br />

der Größe der Bohrung <strong>und</strong> dem Übermaß<br />

am Kalibrierdorn zeigt näherungsweise<br />

Diagramm 1. Das Diagramm beruht auf Versuchen<br />

an verschieden großen Buchsen, die<br />

in Gehäuse aus Stahl mit einem Außendurchmesser<br />

D G = 2 ¥ Außendurchmesser D der<br />

Buchse eingebaut waren († Bild 3). Ergeben<br />

die Vorversuche eine zu große Aufweitung,<br />

so kann der Kalibrierdorn nachgeschliffen<br />

werden.<br />

Bearbeitung von POM <strong>Composite</strong><br />

Buchsen in der Bohrung<br />

POM <strong>Composite</strong> Buchsen werden ebenfalls<br />

einbaufertig geliefert. Bei der Nachbearbeitung<br />

der Bohrung durch Drehen lassen sich<br />

Oberflächenqualitäten der Gleitschicht bis zu<br />

Ra = 2,5 μm erzielen. Bewährt haben sich<br />

nach unseren Erfahrungen folgende Bedingungen<br />

• eine Schnittgeschwindigkeit > 150 m/min<br />

• ein geringer Vorschub:<br />

0,05 bis 0,1 mm/Umdrehung<br />

• eine Spantiefe ≤ 0,1 mm<br />

• ein Drehmeißel mit einer Schneidplatte aus<br />

Polykristallindiamant.<br />

Außerdem muss für eine gute Kühlung<br />

gesorgt werden, um übermäßige Erwärmung<br />

des Kunststoffes <strong>und</strong> damit Schmieren zu<br />

vermeiden. Die beim Drehen anfallenden<br />

Späne müssen während der Bearbeitung<br />

unbedingt entfernt werden. Beides wird in der<br />

Regel durch einen Druckluftstrom erreicht.