6000 EN 00_04 Friction Speeds and vibration

6000 EN 00_04 Friction Speeds and vibration

6000 EN 00_04 Friction Speeds and vibration

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

Reibung<br />

Überschlägige Ermittlung des Reibungsmoments....................................................... 88<br />

Genauere Berechnung des Reibungsmoments............................................................ 88<br />

Das SKF Verfahren zur Berechnung des Reibungsmoments......................................... 89<br />

Rollreibungsmoment...................................................................................................................... 90<br />

Gleitreibungsmoment..................................................................................................................... 90<br />

Reibungsmoment von Berührungsdichtungen............................................................................. 90<br />

Zusätzliche Einflüsse auf das Lagerreibungsmoment.................................................................. 96<br />

Schmierfilmdickenfaktor................................................................................................................ 97<br />

Schmierstoffverdrängungsfaktor................................................................................................... 98<br />

Strömungsverluste bei Ölbadschmierung..................................................................................... 98<br />

Beiwert für Grenzschmierbedingungen bei niedrigen Drehzahlen<br />

und/oder niedriger Viskosität......................................................................................................... 1<strong>00</strong><br />

Einfluss des Betriebsspiels und der Fluchtungsfehler.................................................................. 101<br />

Einfluss des Schmierfettfüllgrads.................................................................................................. 102<br />

Das Reibungsverhalten in Hybridlagern..................................................................... 102<br />

Anlaufreibungsmoment............................................................................................ 103<br />

Verlustleistung und Lagertemperatur........................................................................ 103<br />

Berechnungsbeispiel................................................................................................ 1<strong>04</strong><br />

87

Reibung<br />

Die Reibung in einem Wälzlager ist ausschlaggebend<br />

für die Wärmeentwicklung im Lager und<br />

damit für dessen Betriebstemperatur.<br />

Sie hängt außer von der Belastung von einer<br />

Reihe weiterer Faktoren ab, vor allem von der<br />

Lagerart und -größe, der Betriebsdrehzahl und<br />

den Eigenschaften des Schmierstoffs sowie von<br />

der Schmierstoffmenge.<br />

Der gesamte Laufwiderst<strong>and</strong> eines Lagers<br />

setzt sich zusammen aus der Roll- und Gleitreibung<br />

in den Wälzkontakten, in den Berührungsflächen<br />

zwischen den Wälzkörpern und dem<br />

Käfig oder zwischen den Führungsflächen für<br />

die Wälz körper oder dem Käfig, aus der Schmierstoffreibung<br />

und aus der Gleitreibung von<br />

Berührungsdichtungen bei abgedichteten<br />

Lagern.<br />

Reibungszahlen für nicht abgedichtete Lager<br />

Lagerart<br />

Reibungszahl<br />

m<br />

Rillenkugellager 0,<strong>00</strong>15<br />

Schrägkugellager<br />

– einreihige Lager 0,<strong>00</strong>20<br />

– zweireihige Lager 0,<strong>00</strong>24<br />

– Vierpunktlager 0,<strong>00</strong>24<br />

Pendelkugellager 0,<strong>00</strong>10<br />

Zylinderrollenlager<br />

– Lager mit Käfig, wenn F a ≈ 0 0,<strong>00</strong>11<br />

– Vollrollige Lager, wenn F a ≈ 0 0,<strong>00</strong>20<br />

Kegelrollenlager 0,<strong>00</strong>18<br />

Pendelrollenlager 0,<strong>00</strong>18<br />

CARB Toroidalrollenlager 0,<strong>00</strong>16<br />

Axial-Rillenkugellager 0,<strong>00</strong>13<br />

Axial-Zylinderrollenlager 0,<strong>00</strong>50<br />

Axial-Pendelrollenlager 0,<strong>00</strong>18<br />

Tabelle 1<br />

Überschlägige Ermittlung<br />

des Reibungsmoments<br />

Unter gewissen Voraussetzungen, nämlich<br />

• Lagerbelastung P ≈ 0,1 C<br />

• gute Schmierung und<br />

• normale Betriebsverhältnisse<br />

lässt sich das Reibungsmoment im Lager überschlägig<br />

mit einer konstanten Reibungszahl m<br />

nach folgender Formel bestimmen<br />

M = 0,5 m P d<br />

Hierin sind<br />

M das Reibungsmoment, Nmm<br />

m die Reibungszahl († Tabelle 1)<br />

P die äquivalente Lagerbelastung, N<br />

d der Bohrungsdurchmesser, mm<br />

Genauere Berechnung<br />

des Reibungsmoments<br />

Eine Möglichkeit der genaueren Berechnung<br />

ist dann gegeben, wenn das gesamte Reibungsmoment<br />

eines Lagers als Summe aus einem lastunabhängigen<br />

Reibungsmoment M 0 und einem<br />

lastabhängigen Reibungsmoment M 1 ermittelt<br />

wird<br />

M = M 0 + M 1<br />

Dies Verfahren war eine der vielgenutzten<br />

Möglichkeiten. Jetzt aber steht ein wesentlich<br />

genaueres Berechnungsverfahren zur Verfügung,<br />

mit dessen Hilfe das Reibungsmoment<br />

eines Lagers nicht lastabhängig, sondern ursachenabhängig<br />

ermittelt werden kann. Das Problem<br />

z.B., dass die im lastunabhängigen Reibungsmoment<br />

dominierenden hydrodynamischen<br />

Verluste im Schmierstoff zu einem gewissen Teil<br />

doch lastabhängig sind, ist damit behoben.<br />

88

Bei der genauen Berechnung des Reibungsmoments<br />

finden jetzt die vier ursachenabhängigen<br />

und im Wesentlichen die Lagerreibung bestimmenden<br />

Reibungsanteile Berücksichtigung:<br />

M = M rr + M sl + M seal + M drag<br />

Hierin sind<br />

M das Gesamtreibungsmoment, Nmm<br />

M rr das Rollreibungsmoment, Nmm<br />

M sl das Gleitreibungsmoment, Nmm<br />

M seal das Reibungsmoment von Berührungsdichtungen,<br />

Nmm<br />

M drag das Reibungsmoment bedingt durch<br />

Strömungs-, Plansch- oder Spritzverluste,<br />

Nmm<br />

Mit diesem Berechnungsverfahren können die<br />

an den Berührungsstellen im Lager entstehenden<br />

Roll- und Gleitreibungsanteile getrennt<br />

ermittelt werden und – wenn gewünscht – mit<br />

den Reibungsanteilen der Dichtung und sonstiger<br />

Einflussgrößen, zum Gesamtreibungsmoment<br />

des Lagers zusammengefasst werden. Es<br />

berücksichtigt wesentlich genauer die Berührungsverhältnisse<br />

an den einzelnen Kontaktstellen<br />

und deren Einflüsse auf das Reibungsmoment.<br />

Die Auswirkungen von Konstruktionsänderungen<br />

und Verbesserungen an der Laufbahntopographie<br />

auf das Reibungsverhalten<br />

lassen sich nun mit diesem Berechnungsverfahren<br />

nachvollziehen, das damit auch zur Darstellung<br />

von Verbesserungen an SKF Lagern<br />

genutzt werden kann.<br />

Die nächsten Abschnitte befassen sich mit der<br />

relativ einfachen Ermittlung der jeweils anteiligen<br />

Momente für die Rollreibung, die Gleitreibung<br />

und die Reibung der Dichtung. Im darauffolgenden<br />

Abschnitt werden unter <strong>and</strong>erem<br />

ausführlich die Auswirkungen des Ölbadwiderst<strong>and</strong>s,<br />

der Schmierstoffverdrängung, der<br />

Schmierfilmdickenreduktion oder der Grenzschmierbedingungen<br />

auf die Lagerreibung<br />

beh<strong>and</strong>elt.<br />

Das SKF Verfahren<br />

zur Berechnung des<br />

Reibungsmoments<br />

Das SKF Verfahren zur Berechnung des Reibungsmoments<br />

erlaubt die wesentlich genauere<br />

Abschätzung der in SKF Wälzlagern entstehenden<br />

Reibung und benutzt hierzu die bereits<br />

genannte Gleichung:<br />

M = M rr + M sl + M seal + M drag<br />

Das SKF Berechnungsverfahren beruht auf<br />

weiterentwickelten computergestützten SKF<br />

Berechnungsmodellen und ist für die Ermittlung<br />

von Richtwerten für das Reibungsmoment vorgesehen<br />

unter folgenden Bedingungen:<br />

• Fettschmierung oder normale Ölschmierverfahren,<br />

wie Ölbad-, Ölluft- oder Öleinspritz-<br />

Verfahren.<br />

• Bei Lagerpaaren ist das Reibungsmoment<br />

getrennt zu berechnen und dann zu addieren.<br />

Dabei ist die Radialbelastung gleichmäßig auf<br />

beide Lager verteilt anzunehmen und die<br />

Axialbelastung so anzusetzen, wie es sich in<br />

der Lagerung tatsächlich ergibt.<br />

• Belastungen gleich oder größer der Mindestbelastung.<br />

• Belastungen in Größe und Richtung unveränderlich.<br />

• Normales Betriebsspiel.<br />

Hinweis<br />

Die Berechnung des Reibungsmoments<br />

anh<strong>and</strong> der nachstehend aufgeführten<br />

Formeln ist relativ komplex und zeitaufwendig.<br />

Es wird daher dringend geraten,<br />

hierzu das im ”Interaktiven SKF Lagerungskatalog”<br />

(online unter www.skf.com) hinterlegte<br />

Rechenprogramm zu nutzen.<br />

89

Reibung<br />

Rollreibungsmoment<br />

Für SKF Lager kann das Rollreibungsmoment<br />

bestimmt werden aus<br />

M rr = G rr 1n n2 0,6<br />

Hierin sind<br />

M rr das Rollreibungsmoment, Nmm<br />

G rr der Rollreibungsgrundwert abhängig von<br />

– der Lagerart<br />

– dem mittleren Lagerdurchmesser,<br />

d m = 0,5 (d + D), mm<br />

– der Radialbelastung F r , N<br />

– der Axialbelastung F a , N<br />

n die Drehzahl, min –1<br />

n die kinematische Viskosität des Öls bzw. bei<br />

Schmierfetten, die des Grundöls, jeweils<br />

bei Betriebstemperatur, mm 2 /s<br />

Die Werte für G rr erhält man mit den in<br />

Tabelle 2 angegebenen Gleichungen anh<strong>and</strong><br />

der in Tabelle 3 ab Seite 92 aufgeführten<br />

lagerabhängigen Designbeiwerte R. Beide<br />

Belastungen, F r und F a , sind stets als positiver<br />

Wert anzusetzen.<br />

Gleitreibungsmoment<br />

Für SKF Lager kann das Gleitreibungsmoment<br />

bestimmt werden aus<br />

M sl = G sl m sl<br />

Hierin sind<br />

M sl das Gleitreibungsmoment, Nmm<br />

G sl der Gleitreibungsgrundwert abhängig von<br />

– der Lagerart,<br />

– dem mittleren Lagerdurchmesser,<br />

d m = 0,5 (d + D), mm<br />

– der Radialbelastung F r , N<br />

– der Axialbelastung F a , N<br />

m sl die Gleitreibungszahl,<br />

bei ausreichend tragfähigem Schmierfilm<br />

k ≥ 2, kann näherungsweise mit m sl = m EHL<br />

gerechnet werden, d.h. es gilt für alle Lager,<br />

ausgenommen Zylinder- und Kegelrollenlager<br />

0,05 bei Schmierung mit Mineralölen<br />

0,<strong>04</strong> bei Schmierung mit Syntheseölen<br />

0,1 bei Schmierung mit Traktionsfluid<br />

ansonsten gilt:<br />

0,02 bei Zylinderrollenlagern<br />

0,<strong>00</strong>2 bei Kegelrollenlagern<br />

Die Werte für G sl erhält man mit den in<br />

Tabelle 2 angegebenen Gleichungen anh<strong>and</strong><br />

der in Tabelle 3 ab Seite 92 aufgeführten,<br />

lagerabhängigen Designbeiwerte S.<br />

Reibungsmoment von Berührungsdichtungen<br />

Bei Lagern mit Berührungsdichtungen sind die<br />

durch die Dichtung bedingten Reibungsverluste<br />

unter Umständen höher als die Reibungsverluste<br />

im Lager selbst. Das Reibungsmoment der<br />

Dichtung bei einem beidseitig mit Berührungsdichtungen<br />

abgedichteten Lager ergibt sich<br />

angenähert aus<br />

M seal = K S1 d s<br />

b<br />

+ K S2<br />

Hierin sind<br />

M seal das Reibungsmoment von Berührungsdichtungen,<br />

Nmm<br />

K S1 ein Beiwert in Abhängigkeit von der<br />

Dichtungsausführung und Lagerart<br />

sowie deren Größe<br />

K S2 ein Beiwert in Abhängigkeit von der<br />

Dichtungsausführung und Lagerart<br />

sowie deren Größe<br />

d s der Durchmesser der Dichtlippen-<br />

Gegenlauffläche († Tabelle 4, Seite 96)<br />

b ein Exponent in Abhängigkeit von der<br />

Dichtungs- und Lagerausführung<br />

Die Werte für K S1 und K S2 sowie den Exponenten<br />

b können der Tabelle 4, Seite 96<br />

entnom men werden.<br />

M seal ist das von zwei Lagerdichtungen verursachte<br />

Reibungsmoment. Bei einseitig abgedichteten<br />

Lagern gilt 0,5 M seal .<br />

Bei Rillenkugellagern mit reibungsarmen<br />

Dichtungen der Ausführung RSL und einen<br />

Außendurchmesser über 25 mm gilt der für<br />

M seal ermittelte Wert sowohl für die ein- wie<br />

auch beidseitig abgedichteten Lager.<br />

90

Tabelle 2a<br />

Konstruktions- und lastabhängige Roll- und Gleitreibungsgrundwerte für Radiallager<br />

Lagerart Rollreibungsgrundwerte Gleitreibungsgrundwerte<br />

G rr<br />

G sl<br />

Rillenkugellager wenn F a = 0 wenn F a = 0<br />

G rr = R 1 d m<br />

1,96 F r<br />

0,54 G sl = S 1 d m<br />

–0,26 F r<br />

5/3<br />

wenn F a > 0 wenn F a > 0<br />

q R 2 w 0,54 q S 2 d 1,5 m w 1/3<br />

G rr = R 1 d 1,96 m F r + ––––––– F a G sl = S 1 d –0,145 m F 5 r + –––––––– F 4<br />

< a<br />

sin a F z < sin a F z<br />

hierin ist a F = 24,6 1F a /C 0 2 0,24 , Grad<br />

Schrägkugellager 1) G rr = R 1 d m<br />

1,97 3F r + F g + R 2 F a 4 0,54 G sl = S 1 d m<br />

0,26 31F r + F g 2 4/3 + S 2 F a 4/3 4<br />

F g = R 3 d m<br />

4 n 2 F g = S 3 d m<br />

4 n 2<br />

Vierpunktlager G rr = R 1 d m<br />

1,97 3F r + F g + R 2 F a 4 0,54 G sl = S 1 d m<br />

0,26 31F r + F g 2 4/3 + S 2 F a 4/3 4<br />

F g = R 3 d m<br />

4 n 2 F g = S 3 d m<br />

4 n 2<br />

Pendelkugellager G rr = R 1 d m<br />

2 3F r + F g + R 2 F a 4 0,54 G sl = S 1 d m<br />

–0,12 31F r + F g 2 4/3 + S 2 F a 4/3 4<br />

F g = R 3 d m<br />

3,5 n 2 F g = S 3 d m<br />

3,5 n 2<br />

Zylinderrollenlager G rr = R 1 d m<br />

2,41 F r<br />

0,31 G sl = S 1 d m<br />

0,9 F a + S 2 d m F r<br />

Kegelrollenlager 1) G rr = R 1 d m<br />

2,38 1F r + R 2 Y F a 2 0,31 G sl = S 1 d m<br />

0,82 1F r + S 2 Y F a 2<br />

Der lagerabhängige Faktor Y ist in<br />

den Produkttabellen angegeben<br />

Pendelrollenlager G rr.e = R 1 d m<br />

1,85 1F r + R 2 F a 2 0,54 G sl.e = S 1 d m<br />

0,25 1F r<br />

4 + S 2 F a 4 2 1/3<br />

G rr.l = R 3 d m<br />

2,3 1F r + R 4 F a 2 0,31 G sl.l = S 3 d m<br />

0,94 1F r<br />

3 + S 4 F a 3 2 1/3<br />

wenn G rr.e < G rr.l<br />

G rr = G rr.e<br />

ansonsten<br />

G rr = G rr.l<br />

wenn G sl.e < G sl.l<br />

G sl = G sl.e<br />

ansonsten<br />

G sl = G sl.l<br />

CARB Toroidalrollenlager wenn F r < 1R 2<br />

1,85 d m 0,78 /R 1 1,85 2 2,35 wenn F r < 1S 2 d m 1,24 /S 1 2 1,5<br />

G rr.e = R 1 d m<br />

1,97 F r<br />

0,54 G sl.e = S 1 d m<br />

–0,19 F r<br />

5/3<br />

ansonsten<br />

G rr.l = R 2 d m<br />

2,37 F r<br />

0,31<br />

ansonsten<br />

G sl.l = S 2 d m<br />

1,05 F r<br />

1) Für F a ist die äußere auf die Welle oder das Gehäuse wirkende Axialkraft einzusetzen.<br />

91

Reibung<br />

Tabelle 2b<br />

Konstruktions- und lastabhängige Roll- und Gleitreibungsgrundwerte für Axiallager<br />

Lagerart Rollreibungsgrundwerte Gleitreibungsgrundwerte<br />

G rr<br />

G sl<br />

Axial-Rillenkugellager<br />

G rr = R 1 d m<br />

1,83 F a<br />

0,54 G sl = S 1 d m<br />

0,05 F a<br />

4/3<br />

Axial-Zylinderrollenlager<br />

G rr = R 1 d m<br />

2,38 F a<br />

0,31<br />

G sl = S 1 d m<br />

0,62 F a<br />

Axial-Pendelrollenlager<br />

G rr.e = R 1 d 1,96 m (F r + R 2 F a ) 0,54 G sl.e = S 1 d –0,35 m (F 5/3 r + S 2 F 5/3 a )<br />

G rr.l = R 3 d 2,39 m (F r + R 4 F a ) 0,31 G sl.l = S 3 d 0,89 m (F r + F a )<br />

wenn when G rr.e < G rr.l<br />

wenn when G sl.e < G sl.l<br />

G rr = G rr.e<br />

ansonsten otherwise<br />

G rr = G rr.l<br />

G sr = G sl.e<br />

ansonsten otherwise<br />

G sr = G sl.l<br />

G f = S 4 d 0,76 m (F r + S 5 F a )<br />

G f<br />

G sl = G sr +<br />

e 10–6 (n n) 1,4 dm<br />

Tabelle 3<br />

Designbeiwerte zur Bestimmung der Roll- und Gleitreibungsmomente<br />

Lagerart<br />

Designbeiwert zur Bestimmung des<br />

Rollreibungsmoments<br />

Gleitreibungsmoments<br />

R 1 R 2 R 3 S 1 S 2 S 3<br />

Rillenkugellager Siehe Tabelle 3a Siehe Tabelle 3a<br />

Schrägkugellager,<br />

– einreihige Lager 5,03 ¥ 10 –7 1,97 1,90 ¥ 10 –12 1,30 ¥ 10 –2 0,68 1,91 ¥ 10 –12<br />

– zweireihige Lager 6,34 ¥ 10 –7 1,41 7,83 ¥ 10 –13 7,56 ¥ 10 –3 1,21 7,83 ¥ 10 –13<br />

– Vierpunktlager 4,78 ¥ 10 –7 2,42 1,40 ¥ 10 –12 1,20 ¥ 10 –2 0,9 1,40 ¥ 10 –12<br />

Pendelkugellager Siehe Tabelle 3b Siehe Tabelle 3b<br />

Zylinderrollenlager Siehe Tabelle 3c Siehe Tabelle 3c<br />

Kegelrollenlager Siehe Tabelle 3d Siehe Tabelle 3d<br />

Pendelrollenlager Siehe Tabelle 3e Siehe Tabelle 3e<br />

CARB Toroidalrollenlager Siehe Tabelle 3f Siehe Tabelle 3f<br />

Axial-Rillenkugellager 1,03 ¥ 10 –6 1,6 ¥ 10 –2<br />

Axial-Zylinderrollenlager 2,25 ¥ 10 –6 0,154<br />

Axial-Pendelrollenlager Siehe Tabelle 3g Siehe Tabelle 3g<br />

92

Tabelle 3a<br />

Designbeiwerte zur Bestimmung der Roll- und Gleitreibungsmomente in Rillenkugellagern<br />

Lagerreihen<br />

Designbeiwerte zur Bestimmung des<br />

Rollreibungsmoments<br />

Gleitreibungsmoments<br />

R 1 R 2 S 1 S 2<br />

2, 3 4,4 ¥ 10 –7 1,7 2,<strong>00</strong> ¥ 10 –3 1<strong>00</strong><br />

42, 43 5,4 ¥ 10 –7 0,96 3,<strong>00</strong> ¥ 10 –3 40<br />

60, 630 4,1 ¥ 10 –7 1,7 3,73 ¥ 10 –3 14,6<br />

62, 622 3,9 ¥ 10 –7 1,7 3,23 ¥ 10 –3 36,5<br />

63, 623 3,7 ¥ 10 –7 1,7 2,84 ¥ 10 –3 92,8<br />

64 3,6 ¥ 10 –7 1,7 2,43 ¥ 10 –3 198<br />

160, 161 4,3 ¥ 10 –7 1,7 4,63 ¥ 10 –3 4,25<br />

617, 618, 628, 637, 638 4,7 ¥ 10 –7 1,7 6,50 ¥ 10 –3 0,78<br />

619, 639 4,3 ¥ 10 –7 1,7 4,75 ¥ 10 –3 3,6<br />

Tabelle 3b<br />

Designbeiwerte zur Bestimmung der Roll- und Gleitreibungsmomente in Pendelkugellagern<br />

Lagerreihen<br />

Designbeiwerte zur Bestimmung des<br />

Rollreibungsmoments<br />

Gleitreibungsmoments<br />

R 1 R 2 R 3 S 1 S 2 S 3<br />

12 3,25 ¥ 10 –7 6,51 2,43 ¥ 10 –12 4,36 ¥ 10 –3 9,33 2,43 ¥ 10 –12<br />

13 3,11 ¥ 10 –7 5,76 3,52 ¥ 10 –12 5,76 ¥ 10 –3 8,03 3,52 ¥ 10 –12<br />

22 3,13 ¥ 10 –7 5,54 3,12 ¥ 10 –12 5,84 ¥ 10 –3 6,60 3,12 ¥ 10 –12<br />

23 3,11 ¥ 10 –7 3,87 5,41 ¥ 10 –12 0,01 4,35 5,41 ¥ 10 –12<br />

112 3,25 ¥ 10 –7 6,16 2,48 ¥ 10 –12 4,33 ¥ 10 –3 8,44 2,48 ¥ 10 –12<br />

130 2,39 ¥ 10 –7 5,81 1,10 ¥ 10 –12 7,25 ¥ 10 –3 7,98 1,10 ¥ 10 –12<br />

139 2,44 ¥ 10 –7 7,96 5,63 ¥ 10 –13 4,51 ¥ 10 –3 12,11 5,63 ¥ 10 –13<br />

Designbeiwerte zur Bestimmung der Roll- und Gleitreibungsmomente in Zylinderrollenlagern<br />

Tabelle 3c<br />

Lagerreihen<br />

Designbeiwerte zur Bestimmung des<br />

Rollreibungsmoments<br />

Gleitreibungsmoments<br />

R 1 S 1 S 2<br />

Lager der Bauformen N, NU, NJ und NUP mit Käfig<br />

2, 3 1,09 ¥ 10 –6 0,16 0,<strong>00</strong>15<br />

4 1,<strong>00</strong> ¥ 10 –6 0,16 0,<strong>00</strong>15<br />

10 1,12 ¥ 10 –6 0,17 0,<strong>00</strong>15<br />

12, 20 1,23 ¥ 10 –6 0,16 0,<strong>00</strong>15<br />

22 1,40 ¥ 10 –6 0,16 0,<strong>00</strong>15<br />

23 1,48 ¥ 10 –6 0,16 0,<strong>00</strong>15<br />

Vollrollige Lager der Bauformen NCF, NJG, NNC, NNCF, NNC und NNF<br />

Alle Lagerreihen<br />

2,13 ¥ 10 –6 0,16 0,<strong>00</strong>15<br />

93

Reibung<br />

Tabelle 3d<br />

Designbeiwerte zur Bestimmung der Roll- und Gleitreibungsmomente in Kegelrollenlagern<br />

Lagerreihen<br />

Designbeiwerte zur Bestimmung des<br />

Rollreibungsmoments<br />

Gleitreibungsmoments<br />

R 1 R 2 S 1 S 2<br />

302 1,76 ¥ 10 –6 10,9 0,017 2<br />

303 1,69 ¥ 10 –6 10,9 0,017 2<br />

313 (X) 1,84 ¥ 10 –6 10,9 0,<strong>04</strong>8 2<br />

320 X 2,38 ¥ 10 –6 10,9 0,014 2<br />

322 2,27 ¥ 10 –6 10,9 0,018 2<br />

322 B 2,38 ¥ 10 –6 10,9 0,026 2<br />

323 2,38 ¥ 10 –6 10,9 0,019 2<br />

323 B 2,79 ¥ 10 –6 10,9 0,030 2<br />

329 2,31 ¥ 10 –6 10,9 0,<strong>00</strong>9 2<br />

330 2,71 ¥ 10 –6 11,3 0,010 2<br />

331 2,71 ¥ 10 –6 10,9 0,015 2<br />

332 2,71 ¥ 10 –6 10,9 0,018 2<br />

LL 1,72 ¥ 10 –6 10,9 0,<strong>00</strong>57 2<br />

L 2,19 ¥ 10 –6 10,9 0,<strong>00</strong>93 2<br />

LM 2,25 ¥ 10 –6 10,9 0,011 2<br />

M 2,48 ¥ 10 –6 10,9 0,015 2<br />

HM 2,60 ¥ 10 –6 10,9 0,020 2<br />

H 2,66 ¥ 10 –6 10,9 0,025 2<br />

HH 2,51 ¥ 10 –6 10,9 0,027 2<br />

Übrige 2,31 ¥ 10 –6 10,9 0,019 2<br />

Tabelle 3e<br />

Designbeiwerte zur Bestimmung der Roll- und Gleitreibungsmomente in Pendelrollenlagern<br />

Lagerreihen<br />

Designbeiwerte zur Bestimmung des<br />

Rollreibungsmoments<br />

Gleitreibungsmoments<br />

R 1 R 2 R 3 R 4 S 1 S 2 S 3 S 4<br />

213 E, 222 E 1,6 ¥ 10 –6 5,84 2,81 ¥ 10 –6 5,8 3,62 ¥ 10 –3 508 8,8 ¥ 10 –3 117<br />

222 2,0 ¥ 10 –6 5,54 2,92 ¥ 10 –6 5,5 5,10 ¥ 10 –3 414 9,7 ¥ 10 –3 1<strong>00</strong><br />

223 1,7 ¥ 10 –6 4,1 3,13 ¥ 10 –6 4,05 6,92 ¥ 10 –3 124 1,7 ¥ 10 –2 41<br />

223 E 1,6 ¥ 10 –6 4,1 3,14 ¥ 10 –6 4,05 6,23 ¥ 10 –3 124 1,7 ¥ 10 –2 41<br />

230 2,4 ¥ 10 –6 6,44 3,76 ¥ 10 –6 6,4 4,13 ¥ 10 –3 755 1,1 ¥ 10 –2 160<br />

231 2,4 ¥ 10 –6 4,7 4,<strong>04</strong> ¥ 10 –6 4,72 6,70 ¥ 10 –3 231 1,7 ¥ 10 –2 65<br />

232 2,3 ¥ 10 –6 4,1 4,<strong>00</strong> ¥ 10 –6 4,05 8,66 ¥ 10 –3 126 2,1 ¥ 10 –2 41<br />

238 3,1 ¥ 10 –6 12,1 3,82 ¥ 10 –6 12 1,74 ¥ 10 –3 9 495 5,9 ¥ 10 –3 1 057<br />

239 2,7 ¥ 10 –6 8,53 3,87 ¥ 10 –6 8,47 2,77 ¥ 10 –3 2 330 8,5 ¥ 10 –3 371<br />

240 2,9 ¥ 10 –6 4,87 4,78 ¥ 10 –6 4,84 6,95 ¥ 10 –3 240 2,1 ¥ 10 –2 68<br />

241 2,6 ¥ 10 –6 3,8 4,79 ¥ 10 –6 3,7 1,<strong>00</strong> ¥ 10 –2 86,7 2,9 ¥ 10 –2 31<br />

248 3,8 ¥ 10 –6 9,4 5,09 ¥ 10 –6 9,3 2,80 ¥ 10 –3 3 415 1,2 ¥ 10 –2 486<br />

249 3,0 ¥ 10 –6 6,67 5,09 ¥ 10 –6 6,62 3,90 ¥ 10 –3 887 1,7 ¥ 10 –2 180<br />

94

Tabelle 3f<br />

Designbeiwerte zur Bestimmung der Roll- und Gleitreibungsmomente in CARB Toroidalrollenlagern<br />

Lagerreihen Designbeiwerte zur Bestimmung des<br />

Rollreibungsmoments<br />

Gleitreibungsmoments<br />

R 1 R 2 S 1 S 2<br />

C 22 1,17 ¥ 10 –6 2,08 ¥ 10 –6 1,32 ¥ 10 –3 0,8 ¥ 10 –2<br />

C 23 1,20 ¥ 10 –6 2,28 ¥ 10 –6 1,24 ¥ 10 –3 0,9 ¥ 10 –2<br />

C 30 1,40 ¥ 10 –6 2,59 ¥ 10 –6 1,58 ¥ 10 –3 1,0 ¥ 10 –2<br />

C 31 1,37 ¥ 10 –6 2,77 ¥ 10 –6 1,30 ¥ 10 –3 1,1 ¥ 10 –2<br />

C 32 1,33 ¥ 10 –6 2,63 ¥ 10 –6 1,31 ¥ 10 –3 1,1 ¥ 10 –2<br />

C 39 1,45 ¥ 10 –6 2,55 ¥ 10 –6 1,84 ¥ 10 –3 1,0 ¥ 10 –2<br />

C 40 1,53 ¥ 10 –6 3,15 ¥ 10 –6 1,50 ¥ 10 –3 1,3 ¥ 10 –2<br />

C 41 1,49 ¥ 10 –6 3,11 ¥ 10 –6 1,32 ¥ 10 –3 1,3 ¥ 10 –2<br />

C 49 1,49 ¥ 10 –6 3,24 ¥ 10 –6 1,39 ¥ 10 –3 1,5 ¥ 10 –2<br />

C 59 1,77 ¥ 10 –6 3,81 ¥ 10 –6 1,80 ¥ 10 –3 1,8 ¥ 10 –2<br />

C 60<br />

C 69<br />

1,83 ¥ 10 –6<br />

1,85 ¥ 10 –6 5,22 ¥ 10 –6<br />

4,53 ¥ 10 –6 1,17 ¥ 10 –3<br />

1,61 ¥ 10 –3 2,8 ¥ 10 –2<br />

2,3 ¥ 10 –2<br />

Designbeiwerte zur Bestimmung der Roll- und Gleitreibungsmomente in Axial-Pendelrollenlagern<br />

Tabelle 3g<br />

Lagerreihen<br />

Designbeiwerte zur Bestimmung des<br />

Rollreibungsmoments<br />

Gleitreibungsmoments<br />

R 1 R 2 R 3 R 4 S 1 S 2 S 3 S 4 S 5<br />

95<br />

292 1,32 ¥ 10 –6 1,57 1,97 ¥ 10 –6 3,21 4,53 ¥ 10 –3 0,26 0,02 0,1 0,6<br />

292 E 1,32 ¥ 10 –6 1,65 2,09 ¥ 10 –6 2,92 5,98 ¥ 10 –3 0,23 0,03 0,17 0,56<br />

293 1,39 ¥ 10 –6 1,66 1,96 ¥ 10 –6 3,23 5,52 ¥ 10 –3 0,25 0,02 0,1 0,6<br />

293 E 1,16 ¥ 10 –6 1,64 2,<strong>00</strong> ¥ 10 –6 3,<strong>04</strong> 4,26 ¥ 10 –3 0,23 0,025 0,15 0,58<br />

294 E 1,25 ¥ 10 –6 1,67 2,15 ¥ 10 –6 2,86 6,42 ¥ 10 –3 0,21 0,<strong>04</strong> 0,2 0,54

Reibung<br />

Tabelle 4<br />

Reibungsmoment von Berührungsdichtungen: Exponent und Beiwerte<br />

Dichtungsausführung Lageraußen- Exponent und Beiwerte Durchmesser der<br />

Lagerart durchmesser Gegenlauffläche<br />

D b K S1 K S2 d 1) s<br />

über bis<br />

RSL Dichtscheiben<br />

Rillenkugellager 25 0 0 0 d 2<br />

25 52 2,25 0,<strong>00</strong>18 0 d 2<br />

RZ Dichtscheiben<br />

Rillenkugellager 175 0 0 0 d 1<br />

RSH Dichtscheiben<br />

Rillenkugellager 52 2,25 0,028 2 d 2<br />

RS1 Dichtscheiben<br />

Rillenkugellager 62 2,25 0,023 2 d 1 , d 2<br />

62 80 2,25 0,018 20 d 1 , d 2<br />

80 1<strong>00</strong> 2,25 0,018 15 d 1 , d 2<br />

1<strong>00</strong> 2,25 0,018 0 d 1 , d 2<br />

Schrägkugellager 30 120 2 0,014 10 d 1<br />

Pendelkugellager 30 125 2 0,014 10 d 2<br />

LS Dichtscheiben<br />

Zylinderrollenlager 42 360 2 0,032 50 E<br />

CS, CS2 und CS5 Dichtscheiben<br />

Pendelrollenlager 62 3<strong>00</strong> 2 0,057 50 d 2<br />

CARB Toroidalrollenlager 42 340 2 0,057 50 d 2<br />

1) Bezeichnung des Durchmessers in der Produkttabelle.<br />

Zusätzliche Einflüsse<br />

auf das Lagerreibungsmoment<br />

Das SKF Berechnungsverfahren ermöglicht es<br />

die wirklichen Gegebenheiten besser zu berücksichtigen<br />

und weitere Bedingungen in die Reibungsberechnung<br />

mit einzubeziehen:<br />

• die Reduktion der Schmierfilmdicke<br />

• die Schmierstoffverdrängung aus den Wälzkörper/Laufbahn-Kontaktzonen<br />

bei Ölluftund<br />

Öleinspritzschmierung, bei Ölbadschmierung<br />

mit niedrigem Ölst<strong>and</strong> und bei<br />

Fettschmierung<br />

• die Strömungs-, Plansch- oder Spritzverluste<br />

bei Ölbadschmierung<br />

• die Grenzschmierbedingungen bei niedrigen<br />

Drehzahlen und/oder niedriger Viskosität.<br />

Bei Einbeziehung dieser zusätzlichen Einflüsse<br />

gilt dann entsprechend dem SKF Verfahren für<br />

das Lagergesamtreibungsmoment<br />

M = f ish f rs M rr + M sl + M seal + M drag<br />

Hierin sind<br />

M das Gesamtreibungsmoment, Nmm<br />

M rr = G rr (n n) 0,6<br />

M sl = G sl m sl<br />

M seal = K S1 d<br />

b s + K S2<br />

M drag das Reibungsmoment bedingt durch<br />

Strömungs-, Plansch- oder Spritzver luste<br />

bei Ölbadschmierung, Nmm<br />

f ish der Schmierfilmdickenfaktor<br />

f rs der Schmierstoffverdrängungsfaktor<br />

96

Die Faktoren f ish und f rs wurden in die<br />

Reibungsberechnung mit einbezogen, um die<br />

reibungsmindernden Einflüsse der wärmebedingten<br />

Schmierfilmdickenreduktion bzw. der<br />

drehzahlabhängigen Schmierstoffverdrängung<br />

aus dem Wälzkontakt berücksichtigen zu können.<br />

Die Einflüsse aus niedrigen Drehzahlen<br />

und niedrigen Viskositäten werden durch eine<br />

erhöhte Gleitreibungszahl berücksichtigt.<br />

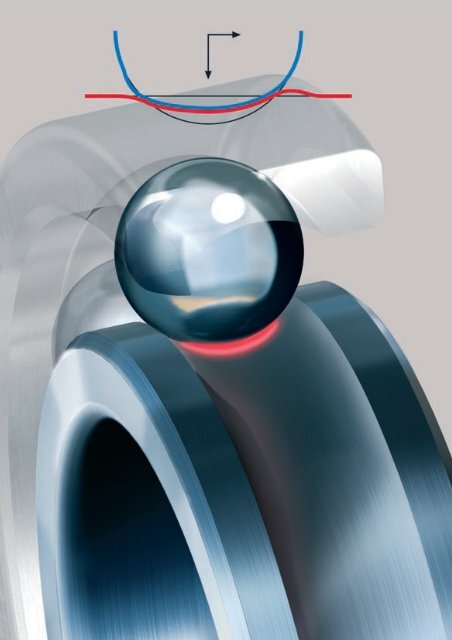

Schmierstoffvorlauf vor der<br />

Wälzkörper/Laufbahn-Kontaktzone<br />

Bild 1<br />

Schmierfilmdickenfaktor<br />

Im Wälzkontakt eines mit einer hinreichenden<br />

Menge Schmierstoff versehenen Lagers, wird<br />

nie die gesamte Schmierstoffmenge überrollt,<br />

sondern nur eine kleine Menge Schmierstoff<br />

zum Aufbau des Schmierfilms genutzt. Ein Teil<br />

des Schmierstoffs wird weggespritzt, ein <strong>and</strong>erer<br />

Teil formiert sich zu einem Schmierstoffvorlauf<br />

vor der Wälzkörper/Laufbahn-Kontaktzone<br />

(† Bild 1). Dieser Vorlauf beansprucht den<br />

Schmierstoff auf Schub und erzeugt Wärme, die<br />

die Viskosität und Schmierfilmdicke und damit<br />

letztendlich das Rollreibungsmoment herabsetzt.<br />

Der Schmierfilmdickenfaktor, der die zuvor<br />

genannten Betriebsbedingungen berücksichtigt,<br />

kann angenähert ermittelt werden aus<br />

1<br />

f ish = ––––––––––––––––––––––––––<br />

1 + 1,84 ¥ 10 –9 (n d m ) 1,28 n 0,64<br />

Schmierfilmdickenfaktor f ish<br />

Diagramm 1<br />

Hierin sind<br />

f ish der Schmierfilmdickenfaktor<br />

n die Drehzahl, min –1<br />

d m der mittlere Lagerdurchmesser,<br />

= 0,5 (d + D), mm<br />

n die kinematische Viskosität des Öls bzw. bei<br />

Schmierfetten, die des Grundöls, jeweils<br />

bei Betriebstemperatur, mm 2 /s<br />

Näherungswerte für den Schmierfilmdickenfaktor<br />

f ish können auch aus Diagramm 1<br />

ermittelt werden in Abhängigkeit vom Parameter<br />

(n d m ) 1,28 n 0,64 .<br />

f ish<br />

1,0<br />

0,9<br />

0,8<br />

0,7<br />

0,6<br />

0,5<br />

0,4<br />

0,3<br />

0,2<br />

0,1<br />

0<br />

0 0,4 0,8 1,2 1,6 2<br />

1,28 0,64<br />

(n d m ) n<br />

9<br />

¥ 10<br />

97

Reibung<br />

Schmierstoffverdrängungsfaktor<br />

Bei Ölluft- und Oleinspritzschmierung, bei<br />

Ölbadschmierung mit einem Ölst<strong>and</strong> unterhalb<br />

der Mitte des untersten Wälzkörpers und bei<br />

Fettschmierung wird durch ständiges Überrollen<br />

der überschüssige Schmierstoff aus der Wälzkontaktzone<br />

verdrängt. Lagerdrehzahl und<br />

Viskosität sind die wesentlichen Gründe dafür,<br />

dass der in die Endbereiche des Wälzkontaktes<br />

abgedrängte Schmierstoff nicht in die Mitte<br />

zurückfließen kann. Dieser als ”kinematische<br />

Verdrängung” bezeichnete Effekt mindert der<br />

Schmierfilmdicke und setzt damit auch das<br />

Rollreibungsmoment herab.<br />

Wie hoch die Minderung des Rollreibungsmomentes<br />

ausfällt, kann angenähert ermittelt<br />

werden aus<br />

1<br />

f rs = –————————<br />

7 K z<br />

e Krs n n (d + D) p 2 –––––– (D – d)<br />

Hierin sind<br />

f rs der kinematischer Schmierstoffverdrängungsfaktor<br />

e<br />

die Basis des natürlichen Logarithmus<br />

≈ 2,718<br />

K rs ein Beiwert für die Art der Schmierung<br />

3 ¥ 10 –8 bei Öleinspritz- und niedriger<br />

Ölbadschmierung<br />

6 ¥ 10 –8 bei Ölluft- und Fettschmierung<br />

K Z ein von der Lagerart abhängiger<br />

Designbeiwert († Tabelle 5)<br />

n die kinematische Viskosität des Öls bzw.<br />

bei Schmierfetten, die des Grundöls, jeweils<br />

bei Betriebstemperatur, mm 2 /s<br />

n die Drehzahl, min –1<br />

d die Lagerbohrung, mm<br />

D der Lageraußendurchmesser, mm<br />

Strömungsverluste<br />

bei Ölbadschmierung<br />

Die Strömungs-, Plansch- oder Spritzverluste<br />

haben einen wesentlichen Anteil am Gesamtreibungsmoment<br />

und werden als strömungsverlustabhängiges<br />

Reibungsmoment M drag in<br />

dem SKF Berechnungverfahren berücksichtigt.<br />

Bei Ölbadschmierung ist das Lager zu einem<br />

gewissen Teil und in Sonderfällen auch ganz von<br />

Öl umspült. Die Ölst<strong>and</strong>shöhe wie auch die Größe<br />

und Beschaffenheit des Ölbeckens können<br />

einen bedeutenden Einfluss auf das Lagerreibungsmoment<br />

haben. Für Lager in großen<br />

Ölbädern können die Strömungsverluste in<br />

einem Lager angenähert über die Ölbadwiderst<strong>and</strong>svariable<br />

V M in Abhängigkeit von<br />

• der Ölst<strong>and</strong>shöhe H († Bild 2) und<br />

• dem mittleren Lagerdurchmesser<br />

d m = 0,5 (d + D), mm<br />

für Drehzahlen bis hoch zur Referenzdrehzahl<br />

aus Diagramm 2 ermittelt werden. Im Fall<br />

höherer Drehzahlen und/oder Ölstände können<br />

unter Umständen zusätzliche Einflüsse das<br />

Betriebsverhalten und das Reibungsmoment<br />

verändern. Die Größe des Ölbeckens wie auch<br />

Tabelle 5<br />

Designbeiwerte K Z und K L zur Berechnung der<br />

Strömungsverluste<br />

Lagerart<br />

Designbeiwerte<br />

K Z K L<br />

Rillenkugellager<br />

– ein- und zweireihig 3,1 –<br />

Schrägkugellager<br />

– einreihig 4,4 –<br />

– zweireihig 3,1 –<br />

– Vierpunktlager 3,1 –<br />

Pendelkugellager 4,8 –<br />

Zylinderrollenlager<br />

– mit Käfig 5,1 0,65<br />

– vollrollig, ein- und zweireihig 6,2 0,7<br />

Kegelrollenlager 6 0,7<br />

Pendelrollenlager 5,5 0,8<br />

CARB Toroidalrollenlager<br />

– mit Käfig 5,3 0,8<br />

– vollrollig 6 0,75<br />

Axial-Rillenkugellager 3,8 –<br />

Axial-Zylinderrollenlager 4,4 0,43<br />

Axial-Pendelrollenlager 5,6 0,58 1)<br />

1) Gilt für einzeln eingebaute Lager<br />

98

die Einflüsse <strong>and</strong>erer Schmiersysteme, z.B. von<br />

benachbarten Zahnrädern oder Kurventrieben,<br />

können dabei unberücksichtigt bleiben.<br />

Das strömungsverlustabhängige Reibungsmoment<br />

kann angenähert ermittelt werden für<br />

Kugellager aus<br />

Ölst<strong>and</strong> in Ölbadschmierung<br />

Bild 2<br />

M drag = V M K ball d m<br />

5<br />

n 2<br />

und für Rollenlager aus<br />

d<br />

D<br />

Ölst<strong>and</strong> H<br />

M drag = 10 V M K roll B d m<br />

4<br />

n 2<br />

Hierin sind<br />

M drag das strömungsverlustabhängige<br />

Reibungsmoment, Nmm<br />

V M die Ölbadwiderst<strong>and</strong>svariable<br />

entsprechend Diagramm 2<br />

K ball ein Beiwert für Kugellager, siehe unten<br />

K roll ein Beiwert für Rollenlager, siehe unten<br />

d m der mittlere Lagerdurchmesser, mm<br />

B die Breite des Lagerinnenrings, mm<br />

n die Betriebsdrehzahl, min –1<br />

Ölbadwiderst<strong>and</strong>svariable V M<br />

Diagramm 2<br />

V M<br />

0 0,5 1 1,5<br />

Werte für die Ölbadwiderst<strong>and</strong>svariable V M<br />

können aus Diagramm 2, getrennt für Kugellager<br />

(rote Kurve) und Rollenlager (blaue Kurve)<br />

ermittelt werden.<br />

Der zur Ermittlung der Strömungsverluste<br />

erforderliche Beiwert ergibt sich für Kugellager<br />

aus<br />

0,<strong>00</strong>16<br />

0,<strong>00</strong>14<br />

0,<strong>00</strong>12<br />

0,<strong>00</strong>10<br />

0,<strong>00</strong>08<br />

0,<strong>00</strong>06<br />

0,<strong>00</strong><strong>04</strong><br />

Rollenlager<br />

Kugellager<br />

0,<strong>00</strong>02<br />

i rw K Z (d + D)<br />

K ball = ––––––––––– ¥ 10 –12<br />

D – d<br />

0<br />

H/d m<br />

und für Rollenlager aus<br />

V M<br />

0,<strong>00</strong>030<br />

K L K Z (d + D)<br />

K roll = ––––––––––– ¥ 10 –12<br />

D – d<br />

0,<strong>00</strong>025<br />

0,<strong>00</strong>020<br />

Rollenlager<br />

0,<strong>00</strong>015<br />

Kugellager<br />

0,<strong>00</strong>010<br />

0,<strong>00</strong><strong>00</strong>5<br />

0<br />

0 0,05 0,1 0,15 0,2<br />

H/d m<br />

99

Reibung<br />

Hierin sind<br />

K ball der Beiwert für Kugellager<br />

K roll der Beiwert für Rollenlager<br />

i rw die Anzahl Kugelreihen<br />

K Z ein von der Lagerart abhängiger<br />

Designbeiwert († Tabelle 5)<br />

K L ein von der Rollenlagerart abhängiger<br />

Designbeiwert († Tabelle 5)<br />

d die Lagerbohrung, mm<br />

D der Lageraußendurchmesser, mm<br />

Hinweis<br />

Das strömungsverlustabhängige Reibungsmoment<br />

M drag bei Öleinspritzschmierung kann entsprechend<br />

den Festlegungen für Ölbadschmierung<br />

bei Ölst<strong>and</strong> bis zur Mitte der untersten<br />

Rolle berechnet werden. Der so ermittelte Wert<br />

ist jedoch mit 2 zu multiplizieren.<br />

Für vertikal angeordnete Lagerungen kann<br />

das Reibungsmoment M drag ebenfalls anh<strong>and</strong><br />

der für Ölbadschmierung festgelegten Bestimmungen<br />

ermittelt werden. Das strömungsverlustabhängige<br />

Reibungsmoment ist für ein völlig<br />

in Öl eingetauchtes Lager zu berechnen und<br />

dann entsprechend dem Verhältnis ”in Öl<br />

getauchte Lagerbreite/-höhe” zu ”Gesamtlagerbreite/-höhe”<br />

zu reduzieren.<br />

Beiwert für Grenzschmierbedingungen<br />

bei niedrigen Drehzahlen und/oder<br />

niedriger Viskosität<br />

Grenzschmierbedingungen können auftreten,<br />

wenn Viskositätsverhältnisse k ≤ 2 vorliegen. In<br />

solchen Fällen kann es zu gelegentlicher unmittelbarer<br />

metallischer Berührung kommen, was<br />

die Reibung im Lager erhöht. Eine lagerspezifische<br />

Reibungsmomentkennlinie in Abhängigkeit<br />

von Drehzahl und Schmierstoffviskosität zeigt<br />

Diagramm 3. Während des Anlaufens und steigender<br />

Drehzahlen verringert sich die Lagerreibung<br />

zusammen mit der Schmierstoffviskosität<br />

bis sich ein Schmierfilm bilden kann und der<br />

Bereich der elasto-hydrodynamische Schmierung<br />

erreicht ist. Mit steigender Drehzahl nimmt<br />

das Lagerreibungmoment zu bis schließlich<br />

schmier filmreduzierende und schmierstoffverdrängende<br />

Betriebsbedingungen die Lagerreibung<br />

nicht weiter ansteigen lassen oder sogar<br />

mindern.<br />

Näherungswerte für die Gleitreibungszahl<br />

können mit der folgenden Gleichung ermittelt<br />

werden<br />

m sl = f bl m bl + (1 – f bl ) m EHL<br />

Diagramm 3<br />

Lagerreibungsmoment als Funktion von Drehzahl und Schmierstoffviskosität<br />

M<br />

1<br />

2<br />

3<br />

Zone 1: Grenzschmierbedingungen<br />

Zone 2: Elasto-hydrodynamische Schmierung (EHL)<br />

Zone 3: EHL einschließlich schmierfilmreduzierender und<br />

schmierstoffverdrängender Einflüsse<br />

n n<br />

1<strong>00</strong>

Hierin sind<br />

m sl die Gleitreibungszahl<br />

f bl der Grenzschmierungs-Gewichtungsfaktor,<br />

siehe unten<br />

m bl ein Beiwert für Zusätze im Schmierstoff,<br />

wenn erforderlich mit 0,15 ansetzen<br />

m EHL die Reibungszahl eines ausreichend<br />

tragfähigen Schmierfilms für alle Lager,<br />

ausgenommen Zylinder- und<br />

Kegelrollenlager:<br />

0,05 bei Schmierung mit Mineralölen<br />

0,<strong>04</strong> bei Schmierung mit Syntheseölen<br />

0,1 bei Schmierung mit Traktionsfluid<br />

ansonsten gilt:<br />

0,02 bei Zylinderrollenlagern<br />

0,<strong>00</strong>2 bei Kegelrollenlagern<br />

Der Grenzschmierungs-Gewichtungsfaktor<br />

für das Gleitreibungsmoment kann annähernd<br />

ermittelt werden aus<br />

1<br />

f bl = ––––––––––––––––<br />

e 2,6 ¥ 10–8 (n n) 1,4 dm<br />

Hierin sind<br />

f bl der Grenzschmierungs-Gewichtungsfaktor<br />

e die Basis des natürlichen Logarith mus<br />

= 2,718<br />

n die Drehzahl, min –1<br />

n die kinematische Viskosität des Öls bzw. bei<br />

Schmierfetten, die des Grundöls, jeweils bei<br />

Betriebstemperatur, mm 2 /s<br />

d m der mittlere Lagerdurchmesser<br />

= 0,5 (d + D), mm<br />

Eine Abschätzung der Größe des Grenzschmierungs-Gewichtungsfaktors<br />

f bl kann<br />

auch anh<strong>and</strong> der in Diagramm 4 dargestellten<br />

Kurve vorgenommen werden.<br />

Einfluss des Betriebsspiels<br />

und der Fluchtungsfehler<br />

Die SKF Methode zur Berechnung des Reibungsmoments<br />

beruht auf der Annahme eines normalen<br />

Betriebsspiels und nicht gegenein<strong>and</strong>er<br />

schiefgestellter Lagerringe. Hohe Betriebstemperaturen,<br />

verursacht z.B. durch hohe<br />

Betriebsdrehzahlen, können zur Verringerung<br />

des Betriebsspiels führen und eine Erhöhung<br />

des Lagerreibungsmoments zur Folge haben.<br />

Schiefstellung der Lagerringe erhöht in jedem<br />

Fall die Lagerreibung, ausgenommen bei den<br />

winkelbeweglichen Pendelkugellagern, Pendelrollenlagern,<br />

CARB Toroidalrollenlagern und<br />

Axial-Pendelrollenlagern.<br />

Bei SKF stehen Simulationsprogramme zur<br />

Verfügung, mit denen die tatsächlichen Verhältnisse<br />

innerhalb eines Lagers detailliert nachgebildet<br />

werden können. Sind die Parameter<br />

Betriebsspielverringerung oder Schiefstellung<br />

für eine bestimmte Lagerung von besonderer<br />

Bedeutung empfiehlt es sich, den Technischen<br />

SKF Beratungsservice einzuschalten.<br />

Grenzschmierungs-Gewichtungsfaktor f bl<br />

1,0<br />

0,9<br />

0,8<br />

0,7<br />

0,6<br />

f bl<br />

Diagramm 4<br />

0,5<br />

0,4<br />

0,3<br />

0,2<br />

0,1<br />

0<br />

10 5 10 6 10 7 10 8<br />

( n n) 1,4 d m<br />

101

Reibung<br />

Einfluss des Schmierfettfüllgrades<br />

Mit der erforderlichen Menge Schmierfett frisch<br />

befüllte Wälzlager weisen in den ersten Stunden<br />

oder Tagen nach Inbetriebnahme ein Reibungsmoment<br />

auf, das deutlich über dem ermittelten<br />

Rechenwert liegt. Die Ursache hierfür liegt in<br />

der relativ langen und auch drehzahlabhängigen<br />

Zeit, die erforderlich ist, bis das im Lager vorh<strong>and</strong>ene<br />

überschüssige Fett weitgehend aus<br />

dem umlaufenden Wälzkörperbereich verdrängt<br />

und in der Lagerung verteilt ist. Um diesen Vorgang<br />

überschlagsmäßig abschätzen zu können,<br />

ist das ermittelte Rollreibungsmoment bei den<br />

Lagern der leichten Reihen mit dem Faktor 2<br />

und den Lagern der schweren Reihen mit dem<br />

Faktor 4 zu multiplizieren. Am Ende der Einlaufphase<br />

wird jedoch das Lagerreibungmoment<br />

auf die bei Ölschmierung üblichen Werte absinken.<br />

Vielfach werden sogar noch niedrigere Werte<br />

erreicht. Für den Fall, dass der freie Raum in der<br />

Lagerung zu einem großen Teil oder ganz mit<br />

Fett gefüllt ist, muss mit relativ hohen Lagerreibungsmomenten<br />

wie auch Temperaturen<br />

gerechnet werden. In diesem Zusammenhang<br />

empfiehlt es sich auch, die Angaben im Abschnitt<br />

”Nachschmierung” auf Seite 237 zu beachten<br />

oder anwendungsspezifische Angaben beim<br />

Technischen SKF Beratungsservice anzufordern.<br />

Das Reibungsverhalten<br />

in Hybridlagern<br />

Die Berührungsverhältnisse in Hybridlagern<br />

unterscheiden sich von denen in Ganzstahllagern.<br />

Der wesentlich höhere Elastizitätsmodul<br />

des Keramikwerkstoffs führt zu einer Verkleinerung<br />

der Berührungsflächen im Wälzkontakt<br />

und verringert dadurch die Roll- und Gleitreibungsanteile.<br />

Außerdem verursachen die<br />

wesentlich leichteren Wälzkörper aus Keramik<br />

aufgrund ihrer geringeren Massenträgheit<br />

geringere Fliehkräfte, was die Reibung, insbesondere<br />

bei hohen Drehzahlen, reduziert.<br />

Bei einreihigen Schrägkugellagern können die<br />

Designbeiwerte R 3 und S 3 auch zur Ermittlung<br />

der Roll- und Gleitreibung von einreihigen<br />

Hybrid-Schrägkugellagern herangezogen werden.<br />

Vorher sind diese Beiwerte jedoch mit dem<br />

Faktor 0,41 zu multiplizieren, d.h. für diese<br />

Hybridlager gilt<br />

• Designbeiwert R 3 Hybrid = 0,41 R 3 Stahl<br />

• Designbeiwert S 3 Hybrid = 0,41 S 3 Stahl<br />

Schnell laufende Lagerungen mit Hybrid-<br />

Rillenkugellager an jedem Wellenende werden<br />

normalerweise axial vorgespannt. Unter solchen<br />

Betriebsbedingungen verhalten sich Rillenkugellager<br />

wie Schrägkugellager, was auch<br />

durch eine gewisse Verringerung der Reibung<br />

bei hohen Drehzahlen deutlich wird. Die Berechnung<br />

des Lagerreibungsmoments ist jedoch<br />

schwierig und sollte in Zusammenarbeit mit<br />

dem Technischen SKF Beratungsservice erfolgen.<br />

102

Anlaufreibungsmoment<br />

Unter dem Anlaufreibungsmoment eines Wälzlagers<br />

wird dasjenige Reibungsmoment verst<strong>and</strong>en,<br />

das überwunden werden muss, wenn<br />

das Lager aus dem Stillst<strong>and</strong> heraus beschleunigt<br />

wird. Bei normalen Umgebungstemperaturen<br />

zwischen +20 und +30 °C, Anfahren aus<br />

dem Stillst<strong>and</strong> und µ sl = µ bl , entspricht das<br />

Anlaufreibungsmoment dem Gleitreibungsmoment<br />

und dem Reibungsmoment von Berührungsdichtungen,<br />

soweit vorh<strong>and</strong>en. Damit gilt<br />

M start = M sl + M seal<br />

Hierin sind<br />

M start das Anlaufreibungsmoment, Nmm<br />

M sl das Gleitreibungsmoment, Nmm<br />

M seal das Reibungsmoment von Berührungsdichtungen,<br />

Nmm<br />

Das Anlaufreibungsmoment kann jedoch bei<br />

Rollenlagern mit großem Berührungswinkel<br />

deutlich größer sein, bis zum Vierfachen bei<br />

Kegelrollenlagern der Reihen 313, 322 B, 323 B<br />

und T7FC und bis zum Achtfachen bei Axial-<br />

Pendelrollenlagern.<br />

Verlustleistung und<br />

Lagertemperatur<br />

Die durch die Lagerreibung entstehende Verlustleistung<br />

kann berechnet werden aus<br />

N R = 1,05 ¥ 10 –4 M n<br />

Hierin sind<br />

N R die Verlustleistung, W<br />

M das Gesamtreibungsmoment des Lagers,<br />

Nmm<br />

n die Drehzahl, min –1<br />

Wenn der je Grad Temperaturunterschied aus<br />

dem Lager abzuführende Wärmestrom, der<br />

sogenannte Kühlfaktor, bekannt ist, kann mit<br />

Hilfe der nachstehenden Formel die Erhöhung<br />

der Lagertemperatur gegenüber der Umgebung<br />

und damit die Betriebstemperatur des Lagers<br />

grob abgeschätzt werden<br />

DT = N R /W s<br />

Hierin sind<br />

DT der Temperaturunterschied zwischen Lager<br />

und Umgebung, °C<br />

N R die Verlustleistung, W<br />

W s der Kühlfaktor, W/°C<br />

103

Reibung<br />

Berechnungsbeispiel<br />

Ein Pendelrollenlager 22208 E ist bei einer<br />

Drehzahl von 3 5<strong>00</strong> min –1 den folgenden<br />

Betriebsbedingungen ausgesetzt:<br />

Konstante Radialbelastung F r = 2 990 N<br />

Konstante Axialbelastung F a = 1<strong>00</strong> N<br />

Umlaufender Innenring<br />

Betriebstemperatur +40 °C<br />

Ölbadschmierung mit einem Mineralöl, das eine<br />

kinematische Viskosität von n = 68 mm 2 /s bei<br />

40 °C aufweist, und mit einem Ölst<strong>and</strong> von<br />

2,5 mm oberhalb des Außenringschulter bei<br />

Lagerstillst<strong>and</strong>.<br />

Mit welchem Gesamtreibungsmoment ist unter<br />

diesem Umständen zu rechnen?<br />

1. Berechnung der konstruktionsund<br />

lastabhängigen Roll- und Gleitrei<br />

bungsgrundwerte<br />

Mit dem mittleren Durchmesser des Lagers<br />

d m = 0,5 (d + D) = 0,5 (40 + 80) = 60 mm<br />

erhält man entsprechend Tabelle 2a auf<br />

Seite 91<br />

• die Rollreibungsgrundwerte<br />

G rr.e = R 1 d m<br />

1,85<br />

(F r + R 2 F a ) 0,54<br />

= 1,6 ¥ 10 –6 ¥ 60 1,85 ¥<br />

(2 990 + 5,84 ¥ 1<strong>00</strong>) 0,54 = 0,26<br />

G rr.l = R 3 d m<br />

2,3<br />

(F r + R 4 F a ) 0,31<br />

= 2,81 ¥ 10 –6 ¥ 60 2,3 ¥<br />

(2 990 + 5,8 ¥ 1<strong>00</strong>) 0,31<br />

= 0,436<br />

da G rr.e < G rr.l , ist mit<br />

G rr = 0,26 zu rechnen<br />

• die Gleitreibungsgrundwerte<br />

G sl.e = S 1 d m<br />

0,25<br />

(F r<br />

4<br />

+ S 2 F a 4 ) 1/3<br />

= 3,62 ¥ 10 –3 ¥ 60 0,25 ¥<br />

(2 990 4 + 508 ¥ 1<strong>00</strong> 4 ) 1/3<br />

= 434<br />

G sl.l = S 3 d m<br />

0,94<br />

(F r<br />

3<br />

+ S 4 F a 3 ) 1/3<br />

= 8,8 ¥ 10 –3 ¥ 60 0,94 ¥<br />

(2 990 3 + 117 ¥ 1<strong>00</strong> 3 ) 1/3<br />

= 1 236,6<br />

da G sl.e < G sl.l , ist mit<br />

G sl = 434 zu rechnen<br />

2. Berechnung des Rollreibungsmoments<br />

M rr = G rr (n n) 0,6 = 0,26 ¥ (68 ¥ 3 5<strong>00</strong>) 0,6<br />

= 437 Nmm<br />

3. Berechnung des Gleitreibungsmoments<br />

Bei Annahme eines tragenden Schmierfilms,<br />

k > 2, erhält man<br />

M sl = m sl G sl = 0,05 ¥ 434 = 21,7 Nmm<br />

4. Berechnung des Schmierfilmdicken-<br />

Reduktionsfaktors<br />

1<br />

f ish = –––––––––––––––––––––––––––––––––<br />

1 + 1,84 ¥ 10 –9 ¥ (n ¥ d m ) 1,28 n 0,64<br />

1<br />

= –––––––––––––––––––––––––––––––––––––<br />

1 + 1,84 ¥ 10 –9 ¥ (3 5<strong>00</strong> ¥ 60) 1,28 68 0,64<br />

≈ 0,85<br />

1<strong>04</strong>

5. Berechnung des Schmierstoff <br />

ver drängungsfaktors bei<br />

Ölbadschmierung<br />

Das strömungsverlustabhängige Reibungsmoment<br />

erhält man angenähert aus<br />

M drag = 10 V M K roll B d<br />

4 m n 2<br />

= 10 ¥ 0,3 ¥ 10 –4 ¥<br />

13,2 ¥ 10 –12 ¥ 23 ¥ 60 4 ¥ 3 5<strong>00</strong> 2<br />

= 14,5 Nmm<br />

7 5,5<br />

2,718 3 ¥ 10–8 ¥ 68 ¥ 3 5<strong>00</strong> ¥ (40 + 80) –––––––––<br />

p 2 ¥ (80 – 40)<br />

7. Berechnung des Gesamtreibungsmomentes<br />

von Lager 22208 E<br />

M = f ish f rs M rr + M sl + M drag<br />

= 0,85 ¥ 0,8 ¥ 437 + 21,7 + 14,5<br />

= 334 Nmm<br />

= 13,2 ¥ 10 –12<br />

1<br />

f rs = –————————<br />

7 K z<br />

Krs<br />

e<br />

n n (d + D) ––––––<br />

p 2 (D – d) 1<br />

= ––––––––––––––––––––––––––––––––––––––<br />

≈ 0,8<br />

6. Berechnung des Reibungsmoments<br />

bedingt durch Strömungs-, Plansch- oder<br />

Spritzverluste bei Ölbadschmierung<br />

Die Ölbadwiderst<strong>and</strong>svariable V M kann in<br />

Abhängigkeit von<br />

H/d m = 2,5/60 = 0,<strong>04</strong>1<br />

aus Diagramm 2 auf Seite 99 ermittelt werden.<br />

Im vorliegenden Fall, Rollenlager und H/d m < 0,1<br />

erhält man für V M einen Näherungswert von<br />

0,3 ¥ 10 –4 .<br />

Obwohl die Ölbadwiderst<strong>and</strong>sverluste im Fall<br />

von H/d m < 0,1 nur sehr gering sind, sollten sie<br />

trotzdem bei der Berechnung des Gesamtreibungsmomentes<br />

berücksichigt werden.<br />

Der Beiwert für Rollenlager K roll wird ermittelt<br />

aus<br />

K L K Z (d + D)<br />

K roll = –––––––––––– ¥ 10 –12<br />

D – d<br />

0,8 ¥ 5,5 ¥ (40 + 80)<br />

= –––––––––––––––––––– ¥ 10 –12<br />

80 – 40<br />

105

Drehzahlen und<br />

Schwingungen<br />

Referenzdrehzahlen................................................................................................. 108<br />

Zulässige Betriebsdrehzahl in Abhängigkeit von Belastung und Ölviskosität.............................. 108<br />

Drehzahlen oberhalb der Referenzdrehzahl.................................................................................. 109<br />

Grenzdrehzahlen...................................................................................................... 114<br />

Sonderfälle............................................................................................................. 114<br />

Sehr niedrige Drehzahlen............................................................................................................... 114<br />

Schwenkbewegungen.................................................................................................................... 114<br />

Schwingungsursachen bei Wälzlagern....................................................................... 115<br />

Wechselnde Anzahl belasteter Wälzkörper.................................................................................... 115<br />

Formgenauigkeit der Gegenstücke................................................................................................ 115<br />

Örtliche Schadensstellen................................................................................................................ 115<br />

Verunreinigungen........................................................................................................................... 115<br />

Einfluss des Lagers auf das Schwingungsverhalten von Lagerungen............................ 115<br />

107

Drehzahlen und Schwingungen<br />

Wälzlager können nicht mit beliebig hohen Drehzahlen<br />

umlaufen. Im Allgemeinen ist die Drehzahl<br />

durch die Betriebstemperatur begrenzt, die mit<br />

Rücksicht auf den verwendeten Schmierstoff<br />

oder den Werkstoff der Lagerteile zulässig ist.<br />

Die Drehzahl, die im Hinblick auf diese Betriebstemperatur<br />

erreicht werden kann, hängt von der<br />

im Lager erzeugten Reibungswärme, der dem<br />

Lager von außen zugeführten Wärme und von<br />

der aus dem Lager abgeführten Wärmemenge ab.<br />

Neben der Lagerart und -größe, der inneren<br />

Konstruktion, der Belastung, den Schmierungsverhältnissen<br />

und den Kühlbedingungen spielen<br />

für die zulässige Drehzahl auch die Käfigausführung,<br />

die Genauigkeit und das Betriebsspiel<br />

der Lager eine Rolle.<br />

In den Produkttabellen werden im Allgemeinen<br />

zwei Drehzahlen angegeben: die (thermische)<br />

Referenzdrehzahl und die (kinematische) Grenzdrehzahl.<br />

Referenzdrehzahlen<br />

Die Referenzdrehzahl ist ein Vergleichswert<br />

anh<strong>and</strong> dessen die zulässige Betriebsdrehzahl<br />

eines Lagers ermittelt werden kann, das mit einem<br />

Schmierstoff bestimmter Viskosität geschmiert<br />

und einer bestimmten Belastung ausgesetzt ist.<br />

Die angegebenen Werte für die Referenzdrehzahlen<br />

entsprechen den Definitionen in<br />

ISO 15312 (die aber keine Festlegungen für<br />

Axiallager enthält). Diese ISO Norm wurde für<br />

Ölschmierung aufgestellt, gilt aber auch für<br />

Fettschmierung.<br />

Die Referenzdrehzahl ist diejenige Drehzahl,<br />

bei der sich unter festgelegten Betriebsbedingungen<br />

ein Wärmegleichgewicht zwischen der<br />

im Lager erzeugten Wärme und der über die<br />

Welle, das Gehäuse und den Schmierstoff abgeführten<br />

Wärmemenge einstellt. Die Betriebsbedingungen<br />

für dieses Wärmegleichgewicht<br />

sind entsprechend ISO 15312:2<strong>00</strong>3<br />

• eine Temperatur von 70 °C, gemessen am<br />

feststehenden Außenring bzw. der feststehenden<br />

Gehäusescheibe des Lagers bei einer<br />

Umgebungstemperatur von 20 °C<br />

• eine konstante radiale Belastung von 5 % der<br />

statischen Tragzahl C 0 bei Radiallagern<br />

• eine konstante axiale Belastung von 2 % der<br />

statischen Tragzahl C 0 bei Axiallagern<br />

• nicht abgedichtete Lager mit normaler Lagerluft<br />

für ölgeschmierte Lager:<br />

• ein Mineralöl ohne EP-Zusätze mit einer<br />

kinematischen Viskosität bei 70 °C Betriebstemperatur<br />

von<br />

n = 12 mm 2 /s (ISO VG 32) für Radiallager<br />

n = 24 mm 2 /s (ISO VG 68) für Axiallager<br />

• eine Ölbadschmierung mit einem Ölst<strong>and</strong> bis<br />

zur Mitte des Wälzkörpers in der untersten<br />

Position<br />

für fettgeschmierte Lager:<br />

• eine normales Lithiumseifenfett auf Mineralölbasis<br />

mit einer Viskosität von 1<strong>00</strong> bis 2<strong>00</strong><br />

mm 2 /s bei 40 °C (z.B. ISO VG 150)<br />

• eine Fettmenge, die ungefähr 30 % des freien<br />

Raums im Lager ausfüllt.<br />

Da bei Fettschmierung anfänglich Temperaturspitzen<br />

auftreten, ist in diesem Fall die Referenztemperatur<br />

70 °C als die Temperatur definiert,<br />

die nach einer Betriebszeit von 10 bis 20<br />

Stunden erreicht wird und nach der sich das<br />

Wärmegleichgewicht unter den definierten<br />

Betriebsbedingungen einstellt.<br />

Bei umlaufendem Außenring kann es erforderlich<br />

sein, die Referenzdrehzahlen zu reduzieren.<br />

Bei bestimmten Lagern, für die keine Referenzdrehzahlen<br />

über das Wärmegleichgewicht<br />

bestimmt werden können, sind in den Produkttabellen<br />

nur Grenzdrehzahlen angegeben. Hierzu<br />

zählen unter <strong>and</strong>erem die Lager mit Berührungsdichtungen.<br />

Zulässige Betriebsdrehzahl in Abhängigkeit<br />

von Belastung und Ölviskosität<br />

Wenn die Lager höhere Belastungen aufzunehmen<br />

haben oder der Schmierstoff eine höhere<br />

Viskosität aufweist als für die Referenzdrehzahlen<br />

festgelegt, steigt die Reibung und damit<br />

auch die Wärmeentwicklung im Lager an. In<br />

diesem Fall liegt die zulässige Betriebsdrehzahl<br />

unterhalb der Referenzdrehzahl oder aber es<br />

wird eine höhere Betriebstemperatur zugelassen.<br />

Im umgekehrten Fall können niedrigere<br />

Viskositäten höhere Betriebsdrehzahlen ermöglichen.<br />

Der Einfluss von Belastung und kinematischer<br />

Viskosität auf die zulässige Drehzahl kann<br />

ermittelt werden für:<br />

108

• Radial-Kugellager aus Diagr. 1, Seite 110. Beispiel 1<br />

Seite 248).<br />

f nzul = n n Grundöl tatsächlich<br />

r f P ––––––––––––––––<br />

f n Grundöl ISO VG 150<br />

• Radial-Rollenlager aus Diagr. 2, Seite 111.<br />

• Axial-Kugellager aus Diagr. 3, Seite 112.<br />

• Axial-Rollenlager aus Diagr. 4, Seite 113.<br />

Ein SKF Explorer Rillenkugellager 6210 mit<br />

Referenzdrehzahl 15 <strong>00</strong>0 min –1 ist belastet mit<br />

P = 0,24 C 0 und wird im Ölbad geschmiert. Die<br />

Ölviskosität bei 40 °C beträgt 68 mm 2 /s. Welche<br />

Ölschmierung<br />

Werte für die Korrekturfaktoren bei Ölschmierung<br />

Betriebsdrehzahl ist möglich, wenn die Lagertemperatur<br />

70 °C nicht übersteigen soll?<br />

Mit d m = 0,5 (50 + 90) = 70 mm, P/C 0 = 0,24<br />

• f P : für den Einfluss der äquivalenten Lagerbelastung<br />

P und<br />

• f n : für den Einfluss der Viskosität<br />

und ISO VG 68 erhält man aus Diagramm 1,<br />

Seite 110, für f P = 0,63 und für f n = 0,85.<br />

Die zulässige Betriebsdrehzahl, bei der die<br />

Betriebstemperatur 70 °C voraussichtlich nicht<br />

können den Diagrammen 1 bis 4 als Funktion überschritten wird, ergibt sich damit zu<br />

von P/C 0 und dem mittleren Lagerdurchmesser<br />

d m entnommen werden.<br />

Hierin sind<br />

n zul = 15 <strong>00</strong>0 ¥ 0,63 ¥ 0,85 = 8 030 min –1<br />

Beispiel 2<br />

P die äquivalente Lagerbelastung, kN<br />

Ein SKF Explorer Pendelrollenlager 22222 E<br />

C 0 die statische Tragzahl, kN<br />

d m der mittlere Lagerdurchmesser,<br />

= 0,5 (d + D), mm<br />

mit Referenzdrehzahl 3<strong>00</strong>0 min –1 ist belastet<br />

mit P = 0,15 C 0 und ist fettgeschmiert. Das Fett<br />

hat eine Grundölviskosität von 220 mm 2 /s bei<br />

40 °C. Welche Betriebsdrehzahl ist möglich,<br />

In den Diagrammen sind die Viskositäten mit der<br />

Bezeichnung für die ISO Viskositätsklasse gekennzeichnet,<br />

z.B. ISO VG 32 steht für ein Öl mit<br />

einer Viskosität von 32 mm 2 /s bei 40 °C.<br />

Wenn die Referenztemperatur von 70 °C<br />

unverändert bleibt, ergibt sich die zulässige<br />

Drehzahl aus<br />

wenn die Betriebstemperatur 70 °C nicht übersteigen<br />

soll?<br />

Mit d m = 0,5 (110 + 2<strong>00</strong>) = 155 mm, P/C 0 = 0,15<br />

und ISO VG 220 erhält man aus Diagramm 2,<br />

Seite 111, für f P = 0,53, für die aktuelle Grundölviskosität<br />

den Korrekturwert f n aktuell = 0,83,<br />

und für die Grundölviskosität ISO VG 150 den<br />

Korrekturwert f n ISO VG 150 = 0,87.<br />

n zul = n r f P f n<br />

Die zulässige Betriebsdrehzahl, bei der die<br />

Betriebstemperatur 70 °C voraussichtlich nicht<br />

Hierin sind<br />

überschritten wird, ergibt sich damit zu<br />

n zul die zulässige Betriebsdrehzahl, min –1<br />

n r die Referenzdrehzahl, min –1<br />

n zul = 3 <strong>00</strong>0 ¥ 0,53 ¥ 0,83/0,87 = 1 520 min –1<br />

f P der Korrekturfaktor für die Lagerbelastung<br />

f n der Korrekturfaktor für die Ölviskosität<br />

Drehzahlen oberhalb<br />

Fettschmierung<br />

Die Diagramme gelten auch bei Fettschmierung.<br />

Wenn die Grundölviskosität des verwendeten<br />

der Referenzdrehzahl<br />

Wälzlager können auch mit Drehzahlen oberhalb<br />

der Referenzdrehzahl umlaufen, wenn<br />

Schmierfetts im Bereich von 1<strong>00</strong> bis 2<strong>00</strong> mm 2 /s<br />

liegt, gilt f n = 1. Für <strong>and</strong>ere Viskositäten ergibt<br />

sich der Korrekturfaktor f n aus dem Richtwert f n<br />

für die aktuelle Grundölviskosität geteilt durch<br />

den entsprechenden Richtwert f n für die Grundölviskosität<br />

ISO VG 150. Die zulässige Betriebsdrehzahl<br />

ergibt sich damit aus<br />

• die Reibung im Lager z.B. durch Einsatz<br />

moderner Mindestmengen-Schmiersysteme<br />

reduziert werden kann oder<br />

• die entstehende Wärme z.B. durch Ölumlaufschmierung<br />

oder über Kühlrippen am Gehäuse<br />

bzw. eine zusätzlichen Luftkühlung abgeführt<br />

werden kann († ”Ölschmierverfahren”,<br />

109

Drehzahlen und Schwingungen<br />

Diagramm 1<br />

Korrekturfaktoren f P und f v für Radial-Kugellager<br />

f P<br />

0,9<br />

0,7<br />

Pendelkugellager<br />

d m ≤ 20 mm<br />

d m = 70 mm<br />

d m ≥ 120 mm<br />

0,5<br />

0,3<br />

Andere Radial-<br />

Kugellager<br />

d m ≤ 20 mm<br />

d m = 70 mm<br />

0,1<br />

d m = 120 mm<br />

0<br />

0,1 0,3 0,5 0,7 0,9<br />

P/C 0<br />

d m ≥ 6<strong>00</strong> mm<br />

1,4<br />

ISO VG 15<br />

1,2<br />

ISO VG 32<br />

1,0<br />

0,8<br />

ISO VG 460<br />

0,6<br />

ISO VG 220<br />

ISO VG 150<br />

0,4<br />

ISO VG 68<br />

f n<br />

110

Diagramm 2<br />

Korrekturfaktoren f P und f v für Radial-Rollenlager<br />

f P<br />

0,1 0,3 0,5 0,7<br />

0,9<br />

0,7<br />

d m ≤ 35 mm<br />

d m = 150 mm<br />

0,5<br />

d m = 4<strong>00</strong> mm<br />

d m ≥ 6<strong>00</strong> mm<br />

0,3<br />

0,1<br />

0<br />

P/C 0<br />

1,0<br />

0,9<br />

0,8<br />

0,7<br />

ISO VG 32<br />

ISO VG 68<br />

ISO VG 150<br />

ISO VG 220<br />

ISO VG 460<br />

0,6<br />

f n<br />

111

Drehzahlen und Schwingungen<br />

Diagramm 3<br />

Korrekturfaktoren f P und f v für Axial-Kugellager<br />

0,9<br />

f P<br />

0,1 0,3 0,5 0,7<br />

0,7<br />

0,5<br />

0,3<br />

d m ≤ 17 mm<br />

d m ≥ 5<strong>00</strong> mm<br />

0,1<br />

0<br />

P/C 0<br />

1,1<br />

ISO VG 15<br />

ISO VG 32<br />

1,0<br />

0,9<br />

ISO VG 68<br />

0,8<br />

ISO VG 150–220<br />

f n<br />

ISO VG 460<br />

112

Diagramm 4<br />

Korrekturfaktoren f P und f v für Axial-Rollenlager<br />

f P<br />

0,05 0,15 0,25 0,35<br />

0,9<br />

0,7<br />

0,5<br />

d m ≤ 95 mm<br />

d m ≥ 3<strong>00</strong> mm<br />

0,3<br />

0,1<br />

0<br />

P/C 0<br />

1,0<br />

0,9<br />

0,8<br />

ISO VG 68<br />

ISO VG 150<br />

0,7<br />

f n<br />

ISO VG 220<br />

ISO VG 460<br />

113

Drehzahlen und Schwingungen<br />

Ohne zusätzliche Korrekturmaßnahmen verursachen<br />

ansonsten Drehzahlen über der Referenzdrehzahl<br />

unzulässig hohe Lagertemperaturen.<br />

Diese verringern die Viskosität des<br />

Schmier stoffs, sodass kein ausreichend tragfähiger<br />

Schmierfilm aufgebaut werden kann, was<br />

wiederum zu erhöhter Reibung und weiterem<br />

Temperaturanstieg führt. Ein sich gleichzeitig<br />

verringerndes Betriebsspiel kann schließlich<br />

zum Fressen der Lager führen. Jede Drehzahl<br />

oberhalb der Referenzdrehzahl ist normalerweise<br />

gleichbedeutend mit größeren Temperaturdifferenzen<br />

zwischen Innen- und Außenring als<br />

normal. Gewöhnlich sind in einem solchen Fall<br />

Lager mit größerer Lagerluft erforderlich.<br />

Grenzdrehzahlen<br />

Die Grenzdrehzahlen hängen hauptsächlich ab<br />

von den Kriterien Formstabilität und Festigkeit<br />

des Käfigs, Schmierung der Käfigführungsflächen,<br />

Lagergenauigkeit und von den Wälzkörpern<br />

verursachten Zentrifugal- und Massenkräften.<br />

Aber auch weitere Faktoren, wie die<br />

Ausführung der Dichtungen oder die Art des<br />

Schmierstoffs, spielen eine Rolle.<br />

Es liegen Erfahrungswerte über höchstzulässige<br />

Drehzahlen vor, die aus technischen Gründen<br />

oder mit Rücksicht auf den erforderlichen<br />

Aufw<strong>and</strong>, die Betriebstemperatur im zulässigen<br />

Bereich zu halten, nicht überschritten werden<br />

sollten.<br />

Die in den Produkttabellen angegebenen<br />

Grenzdrehzahlen gelten für die jeweils aufgeführte<br />

Lager- und Käfigausführung.<br />

Um Lager mit höheren Drehzahlen als den<br />

Grenzdrehzahlen laufen lassen zu können, sind<br />

durch Korrekturmaßnahmen eine oder mehrere<br />

der genannten, drehzahlbegrenzenden Kriterien<br />

abzuändern. In einem solchen Fall sollte immer<br />

der Technische SKF Beratungsservice eingeschaltet<br />

werden.<br />

Bei Fettschmierung müssen weitere Aspekte<br />

berücksichtigt werden, wie Schmierung der<br />

Käfigführungsflächen und die Scherfestigkeit,<br />

die vom Grundöl und dem Dickungsmittel des<br />

Fetts abhängt († ”Fettschmierung”, ab<br />

Seite 231).<br />

Bei nicht abgedichteten Kugellagern übersteigen<br />

die Referenzdrehzahlen im Normalfall<br />

die Grenzdrehzahlen. Die anh<strong>and</strong> der Referenzdrehzahl<br />

und den Betriebsbedingungen er-<br />

mittelte zulässige Drehzahl muss stets mit der<br />

Grenzdrehzahl verglichen werden. Der jeweils<br />

kleinere Wert ist maßgebend.<br />

Grundsätzlich ist bei hohen Drehzahlen zu<br />

beachten, dass eine bestimmte Mindestbelastung<br />

des Lagers erforderlich ist, um einen<br />

einw<strong>and</strong>freien Betrieb sicherzustellen. Angaben<br />

zur Mindestbelastung enthalten die einleitenden<br />

Texte der jeweiligen Produktabschnitte.<br />

Sonderfälle<br />

In bestimmten Anwendungsfällen treten anstelle<br />

der Referenz- bzw. Grenzdrehzahl <strong>and</strong>ere<br />

Gesichtspunkte in den Vordergrund.<br />

Sehr niedrige Drehzahlen<br />

Bei sehr niedrigen Drehzahlen kann sich noch<br />

kein elasto-hydrodynamischer Schmierfilm im<br />

Wälzkontakt ausbilden. In diesen Fällen muss<br />

daher meist ein Schmierstoff mit EP-Zusätzen<br />

gewählt werden († ”Fettschmierung”, ab<br />

Seite 231).<br />

Oszillierende Drehbewegungen<br />

Bei Schwenk- oder Pendelbewegungen wechselt<br />

die Drehrichtung jeweils nach weniger als<br />

einer vollen Umdrehung. Da in den Umkehrpunkten<br />

die Drehgeschwindigkeit auf null<br />

zurückgeht, kann ein trennender hydrodynamischer<br />

Schmierfilm nicht aufrechterhalten<br />

werden. In solchen Fällen ist es besonders wichtig,<br />

einen Schmierstoff zu verwenden, der wirksame<br />

EP-Zusätze enthält, um tragfähige Grenzschmierschichten<br />

bilden zu können.<br />

Eine der Referenz- oder Grenzdrehzahl entsprechende<br />

zulässige Drehgeschwindigkeit lässt<br />

sich für Schwenkbewegungen nicht angeben. Die<br />

obere Grenze der Drehgeschwindigkeit wird hier<br />

nicht durch das Wärmegleichgewicht, sondern<br />

durch die auftretenden Massenkräfte bestimmt.<br />

Bei Umkehr der Drehrichtung besteht nämlich<br />

die Gefahr, dass der Wälzkörperkranz aufgrund<br />

seiner Massenträgheit kurzzeitig gleitet und die<br />

Laufbahnen durch Anschmierungen beschädigt<br />

werden. Die zulässigen Drehbeschleunigungen<br />

bzw. -verzögerungen hängen von der Masse des<br />

Wälzkörpersatzes und des Käfigs, von der Art<br />

und Menge des Schmierstoffs, vom Betriebsspiel<br />

und von der Belastung ab. In Pleuellage-<br />

114

ungen z.B. werden vorgespannte Lager eingesetzt,<br />

die relativ kleine Wälz körper mit geringer<br />

Masse haben. Allgemein gültige Angaben können<br />

nicht gemacht werden, weshalb von Fall zu<br />

Fall genauere Analysen der Bewegungsverhältnisse<br />

durchgeführt werden müssen. Auch empfiehlt<br />

es sich, den Techni schen SKF Beratungsservice<br />

einzuschalten.<br />

Schwingungsursachen<br />

bei Wälzlagern<br />

Generell kann gesagt werden, dass ein Wälzlager<br />

selbst keine Geräusche erzeugt. Denn das,<br />

was als ”Laufgeräusch” wahrgenommen wird,<br />

sind eigentlich nur die hörbaren Auswirkungen<br />

von Schwingungen, die direkt oder indirekt vom<br />

Lager auf die angrenzenden Bauteile übertragen<br />

werden. Geräuschprobleme müssen deshalb<br />

in den meisten Fällen als Schwingungsprobleme<br />

der kompletten Lagerung betrachtet<br />

werden.<br />

Wechselnde Anzahl belasteter<br />

Wälzkörper<br />

In einem radial belasteten Lager verändert sich<br />

im Betrieb periodisch die Anzahl der belasteten<br />

Wälzkörper, z.B. 2-3-2-3 usw. Dies verursacht<br />

einen miminalen Versatz der Welle in der Belastungsrichtung<br />

und damit auch Schwingungen.<br />

Diese Schwingungen lassen sich nicht vermeiden,<br />

können jedoch durch eine axiale Vorspannung<br />

der Lager, die alle Wälzkörper belastet,<br />

verringert werden, was jedoch z.B. bei Zylinderrollenlagern<br />

nicht möglich ist.<br />

Formgenauigkeit der Gegenstücke<br />

Bei fester Passung eines Lagerrings auf der<br />

Welle oder im Gehäuse können die Lagerringe<br />

die Form der Gegenstücke annehmen. Vorh<strong>and</strong>ene<br />

Formabweichungen können deshalb im<br />

Betrieb Schwingungen verursachen. Die Lagersitze<br />

auf der Welle und im Gehäuse sollten deshalb<br />

stets mit hoher Formgenauigkeit gefertigt<br />

werden († Abschnitt ”Zylinderformtoleranz”<br />

auf Seite 194).<br />

Örtliche Schadensstellen<br />

Falsche H<strong>and</strong>habung oder Montagefehler können<br />

örtliche Schadensstellen auf den Laufbahnen<br />

oder einem Wälzkörper verursachen.<br />

Durch Überrollen dieser örtlichen Schadensstelle<br />

werden im Betrieb dann Schwingungen<br />

erzeugt. In diesem Fall ist es möglich, durch<br />

Analyse der Schwingfrequenz das beschädigte<br />

Lagerteil zu identifizieren. SKF Geräte für die<br />

Zust<strong>and</strong>s-überwachung eröffnen diese Möglichkeit.<br />

Richtwerte für die Defektfrequenzen der SKF<br />

Wälzlager können ermittelt werden mit dem<br />

”Interaktiven SKF Lagerungskatalog” online<br />

unter www.skf.com oder wenden Sie sich an<br />

den Technischen SKF Beratungsservice.<br />

Verunreinigungen<br />

In verschmutzter Umgebung können Schmutzpartikel<br />

auch in das Lager gelangen und dort<br />

von den Wälzkörpern überrollt werden. Die<br />

dabei entstehenden Schwingungen hängen von<br />

der Menge, Größe und Härte der überrollten<br />

Partikel ab. Die auftretenden Schwingungen<br />

weisen kein typisches Frequenzmuster auf, können<br />

aber hörbare und störende Geräusche verursachen.<br />

Einfluss des Lagers auf<br />

das Schwingungsverhalten<br />

von Lagerungen<br />

In vielen Anwendungsfällen entspricht die Steifigkeit<br />

des Lagers in etwa der der umgebenden<br />

Bauteile. Durch Wahl eines geeigneten Lagers<br />

mit der richtigen Lagerluft oder Vorspannung<br />

und bei entsprechender Gestaltung der Umbauteile<br />

können Schwingungen deutlich reduziert<br />

werden. Prinzipiell sind drei Wege zur Schwingungsreduzierung<br />

möglich:<br />

• Die kritische Anregungsfrequenz vermeiden.<br />

• Die kritische Frequenz zwischen den anregenden<br />

und den Resonanz-Bauteilen dämpfen.<br />

• Die Steifigkeit des Systems erhöhen und<br />

damit die kritische Frequenz ändern.<br />

115