Whitepaper als PDF herunterladen - Umformtechnik

Whitepaper als PDF herunterladen - Umformtechnik

Whitepaper als PDF herunterladen - Umformtechnik

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

Die Forderung nach Entwicklung und<br />

Anwendung Material, Energie und Arbeitszeit<br />

sparender – insgesamt kostengünstiger<br />

– Fertigungsverfahren<br />

steht auch in der Wälzlager- und Automobilindustrie<br />

bei der Herstellung<br />

profilierter ring- und rohrförmiger<br />

Werkstücke wie z.B. Wälzlager- und<br />

Getrieberingen. Zielstellung ist, die<br />

jahrzehntelang vorherrschende spanende<br />

Bearbeitung derartiger Werkstücke<br />

– insbesondere auf Drehauto-<br />

p r o f i l w a l z e n<br />

Axialprofilrohrwalzen von<br />

Wälzlagerringen<br />

maten – durch Anwendung von Umformverfahren<br />

schrittweise oder gänzlich<br />

zu substituieren. Prädestiniert für<br />

die Lösung dieser Zielstellung sind insbesondere<br />

Walzverfahren wie die in<br />

den 80er und 90er Jahren unter wesentlicher<br />

Mitwirkung der TU Dresden<br />

entwickelten Kaltwalzverfahren<br />

Tangentialprofilringwalzen (TPRW)<br />

und Axialprofilrohrwalzen (APRW),<br />

wobei die genannten Verfahren insbesondere<br />

unter dem Gesichtspunkt ei-<br />

Teil 1<br />

Experimentelle Einflussanalyse<br />

Thomas Ficker, André Hardtmann, Mario Houska<br />

Das vorhandene Potenzial von Kaltwalzverfahren wie Tangentialprofilringwalzen und<br />

Axialprofilrohrwalzen wird <strong>als</strong> äußerst zukunftsträchtig eingeschätzt, da zum gegenwärtigen Zeitpunkt<br />

nur ein sehr geringer Prozentsatz der walzbaren Profile durch (Kalt-)Walzen hergestellt wird. Um<br />

dieses Potenzial komplex ausschöpfen zu können, ist eine zielgerichtete theoretische und praktische<br />

Weiterentwicklung dieser Verfahren insbesondere hinsichtlich herstellbarem Abmessungsbereich,<br />

bearbeitbarer (walzbarer) Ringgeometrie, reproduzierbarer Qualitäts- und Prozesssicherheit sowie<br />

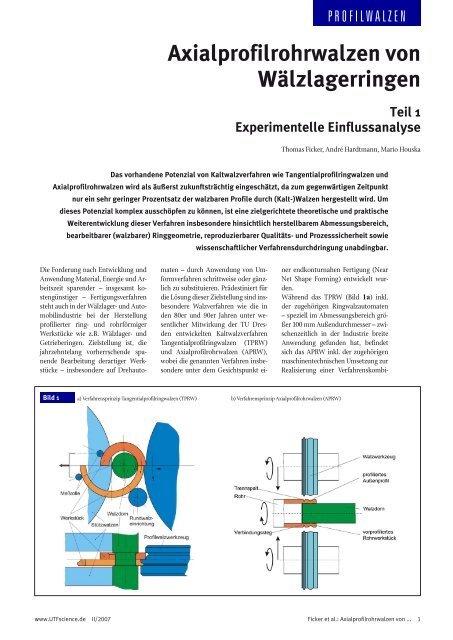

Bild 1 a) Verfahrensprinzip Tangentialprofilringwalzen (TPRW)<br />

wissenschaftlicher Verfahrensdurchdringung unabdingbar.<br />

ner endkonturnahen Fertigung (Near<br />

Net Shape Forming) entwickelt wurden.<br />

Während das TPRW (Bild 1a) inkl.<br />

der zugehörigen Ringwalzautomaten<br />

– speziell im Abmessungsbereich größer<br />

100 mm Außendurchmesser – zwischenzeitlich<br />

in der Industrie breite<br />

Anwendung gefunden hat, befindet<br />

sich das APRW inkl. der zugehörigen<br />

maschinentechnischen Umsetzung zur<br />

Realisierung einer Verfahrenskombi-<br />

b) Verfahrensprinzip Axialprofilrohrwalzen (APRW)<br />

www.utfscience.de II/2007 ficker et al.: Axialprofilrohrwalzen von ...

nation APRW-Drehen in einer Aufspannung<br />

derzeit in der Entwicklungs-<br />

bzw. Überführungsphase in die Produktion.<br />

Beim APRW (Bild 1b) handelt es<br />

sich um ein Querwalzverfahren ausgehend<br />

von Rohr mit überwiegend axialem<br />

Werkstofffluss, d.h. Rohr bzw.<br />

Ring werden während des Walzprozesses<br />

entsprechend dem durch das<br />

Werkzeugprofil verdrängten Werkstoffvolumen<br />

länger bzw. breiter.<br />

Noch im Anfangsstadium befindet<br />

sich die wissenschaftliche Verfahrensdurchdringung<br />

zum Walzprozess beim<br />

APRW, sodass bei der Einführung neuer<br />

Ringtypen bzw. -geometrien gegenwärtig<br />

weitestgehend empirisch vorgegangen<br />

werden muss. Das betrifft sowohl<br />

die Ermittlung von Anfangsrohr-<br />

und Walzwerkzeugabmessungen <strong>als</strong><br />

auch die Festlegung geeigneter Walzparameter.<br />

Im vorliegenden Artikel wird über<br />

die Ergebnisse eines DFG-Forschungsvorhabens<br />

berichtet, welches die wissenschaftlicheVerfahrensdurchdringung<br />

– einhergehend mit der Erweiterung<br />

des Anwendungsbereiches und<br />

der Erhöhung der Prozesssicherheit –<br />

des APRW zum Arbeitsinhalt hatte.<br />

Experimentelle Einflussanalyse<br />

Schwerpunkt beim APRW war zunächst,<br />

ein rechnergestütztes System<br />

zur Erfassung relevanter technologischer<br />

Daten zu schaffen sowie aus<br />

einer Vielzahl von Walzversuchen Primärdaten<br />

für die Modellbildung bzw.<br />

Simulation mittels numerischer Methoden<br />

bereitzustellen.<br />

Ziel war die Entwicklung eines Prozessmodells,<br />

welches die Ergebnisgrößen<br />

<strong>als</strong> Funktion der Einstellparameter<br />

abbildet. Bei der Einführung neuer<br />

Ringtypen bzw. -geometrien soll dann<br />

mit diesem Modell die Vielzahl von<br />

Prozessgrößen wie Walzwerkzeuggeometrie,<br />

Maschineneinstellparameter<br />

sowie geometrische und stoffliche Eigenschaften<br />

des Anfangsrohres bestimmt<br />

werden, um letztlich die davon<br />

abhängigen Zielgrößen wie Maß-, Lage-<br />

und Formtoleranzen zu erreichen.<br />

Die Durchführung der hierzu notwendigen<br />

Untersuchungen erfolgte für<br />

den Anwendungsfall „Wälzlagerkomponenten“<br />

am Beispiel des <strong>als</strong> Typenvertreter<br />

ausgewählten Kugellagerinnenringes<br />

6210. Für diesen Ring sind<br />

Bild 2<br />

Bild 3<br />

Entwurf einer<br />

Technologiedatenbank<br />

Einflussgrößen beim APRW<br />

ausgehend von vorhandenen Erkenntnissen<br />

die Walzwerkzeuge konstruiert<br />

und gefertigt worden. Die vorhandene<br />

Versuchseinrichtung wurde modifiziert<br />

und mit Mess- und Sensortechnik<br />

ausgestattet.<br />

Vorversuche zum APRW ergaben,<br />

dass vor allem die kinematischen<br />

Einstellparameter Rohrdrehzahl und<br />

Walzenvorschubgeschwindigkeit, das<br />

Walzregime in Form der zu wählenden<br />

Walz- und Überwalzeiten, die geometrischen<br />

Parameter Abstand Walzeneingriff<br />

zum Rohrende, Dorndurchmesser<br />

(Dornspiel) sowie die Anfangsrohrabmessungen<br />

die größte Relevanz<br />

auf das Walzergebnis haben. Ausgehend<br />

von diesen wesentlichen Einflussgrößen<br />

wurde ein umfassendes<br />

Versuchsprogramm unter Anwendung<br />

der statistischen Versuchsplanung er-<br />

p r o f i l w a l z e n<br />

stellt. Bei der Auswertung der Walzversuche<br />

wurde sich auf die geometrischen<br />

Zielgrößen Ringaußendurchmesser<br />

inkl. zugehöriger Rundheiten<br />

sowie Profilabweichung konzentriert.<br />

Auf Basis eines Einflussgrößenmodells<br />

(Bild 2) wurde zur Erfassung der<br />

in den Versuchsprogrammen ermittelten<br />

Versuchsdaten eine Technologiedatenbank<br />

Ringwalzen RIWADAT<br />

entwickelt (Bild 3). Zu deren besserer<br />

Handhabbarkeit wurde eine entsprechende<br />

Bedienoberfläche entworfen,<br />

die <strong>als</strong> Hilfsmittel die Generierung<br />

ganzer Versuchspläne im Datenbanksystem<br />

erlaubt (Bild 4).<br />

Die ermittelten Versuchergebnisse<br />

wurden in einer statistischen Analyse<br />

hinsichtlich ihrer Streuung, Signifikanz<br />

und Konfidenz sowie der Varianz untersucht.<br />

Anschließend erfolgte zur Ermitt-<br />

www.utfscience.de II/2007 ficker et al.: Axialprofilrohrwalzen von ... 2

lung des funktionalen Zusammenhangs<br />

zwischen Einflussgrößen und Zielgrößen<br />

die Durchführung einer linearen<br />

Mehrfachregressionsanalyse.<br />

Für die Prüfung der Polynome des<br />

Modells wurde die Adäquatheitsprüfung<br />

mittels der F-Verteilung (Fisher-<br />

Test) mit den sich aus der Koeffizientenprüfung<br />

ergebenden signifikant<br />

erkannten Koeffizienten durchgeführt.<br />

Für die betrachteten Zielgrößen ist der<br />

Adäquatheitstest negativ ausgefallen,<br />

d.h. das Modell auf Basis der Regressionsanalyse<br />

gibt nicht die tatsächlichen<br />

Zusammenhänge wieder. Es ist lediglich<br />

eine tendenziell grobe Näherung zu<br />

erkennen. Deshalb wurde auf eine Untersuchung<br />

zur Generalisierungs- und<br />

Prognosefähigkeit beispielsweise über<br />

Lösung des Gleichungssystems aus den<br />

Polynomgleichungen verzichtet.<br />

Verfahrensmodellierung unter<br />

Verwendung Neuronaler Netze<br />

Als Alternative zur Regressionsanalyse<br />

wurde ein Prozessmodell unter Anwendung<br />

Neuronaler Netze erstellt.<br />

Die Bildung von Prozessmodellen mit<br />

Neuronalen Netzen aus Versuchsdaten<br />

unterscheidet sich gravierend von der<br />

herkömmlichen – auf der Analyse physikalisch-technischer<br />

Zusammenhänge<br />

basierender – Vorgehensweise. Zur Erstellung<br />

eines Neuronalen Netzes,<br />

welches die untersuchten Zielgrößen<br />

Rundheit und Profilabweichung abhängig<br />

von den relevanten Eingangsgrößen<br />

ohne Berücksichtigung physikalischer<br />

Zusammenhänge abbildet<br />

(Bild 5), wurde der Stuttgarter Neuro-<br />

Bild 5<br />

Trainiertes<br />

Neuronales Netz<br />

mit zugehöriger<br />

Lernkurve<br />

Bild 4<br />

Bedienoberfläche RIWADAT<br />

nal Network Simulator (SNNS) [Zell,<br />

A.: Simulation Neuronaler Netze. Addision<br />

Wesley Longman Verlag GmbH,<br />

1994] verwendet, da dieser Netzsimulator<br />

frei verfügbar ist und u.a. zahlreiche<br />

Netzmodelle und Lernverfahren<br />

unterstützt.<br />

Im Vergleich zur Regressionsanalyse<br />

konnte durch die Verwendung des<br />

Neuronalen Netzes die Modelladäquatheit<br />

wesentlich verbessert werden.<br />

Dadurch ist es möglich, das Neuronale<br />

Netz auch zur Vorhersage optimaler<br />

Parameter zu nutzen. Dies kann zum<br />

Beispiel durch die Anwendung der<br />

Projektionsfunktion der verwendeten<br />

Software SNNS geschehen (Bild 6).<br />

p r o f i l w a l z e n<br />

Der Einsatz eines Neuronalen Netzes<br />

erzielt bei der Modellierung komplexer,<br />

analytisch schwer zu beschreibender<br />

Zusammenhänge von Eingangs-<br />

und Ausgangsgrößen beim inkrementellen<br />

Umformverfahren<br />

APRW wesentlich bessere Ergebnisse<br />

<strong>als</strong> die multiple Regressionsanalyse.<br />

Tests ergeben eine gute bis sehr gute<br />

Übereinstimmung von experimentell<br />

ermittelten und berechneten Werten.<br />

Somit kann man davon ausgehen, dass<br />

die Anwendung von Neuronalen Netzen<br />

zur Beschreibung eines Prozessmodells<br />

für das APRW prinzipiell geeignet<br />

ist. Die Generierung weiterer<br />

Neuronaler Netze zur Beschreibung<br />

www.utfscience.de II/2007 ficker et al.: Axialprofilrohrwalzen von ...

von Zusammenhängen anderer Einfluss-<br />

und Zielgrößen aus dem jetzt<br />

vorliegenden umfangreichen Datenmaterial<br />

ist möglich.<br />

Verfahrenserweiterung<br />

Zur Erweiterung des Anwendungsbereiches<br />

des APRW wurden Voraussetzungen<br />

zum Walzen innenprofilierter<br />

bzw. innen- und/oder außenprofilierter<br />

ringförmiger Werkstücke sowie<br />

asymmetrischer Querschnittsformen<br />

geschaffen.<br />

Im Ergebnis der am Beispiel der beiden<br />

ausgewählten Typenvertreter Kegel-<br />

und Zylinderrollenlagerinnenring<br />

durchgeführten Walzversuche konnte<br />

die Herstellbarkeit asymmetrischer<br />

Werkstücke mittels der Verfahrens-<br />

Bild 7<br />

kombination APRW – Drehen prinzipiell<br />

nachgewiesen werden. Sowohl<br />

bei Einringbearbeitung <strong>als</strong> auch Zweiringbearbeitung<br />

wurde nach entsprechender<br />

Optimierung (Werkzeuggeometrie,<br />

Walzparameter, Anfangsrohrabmessungen<br />

und -gefüge) bei Verwendung<br />

von Rohrmaterial 100Cr6<br />

(GKZ) eine vollständige und fehlerfreie<br />

Ausformung der Außenkontur<br />

erreicht (Bild 7a und 7b).<br />

Zusammenfassung und Ausblick<br />

Das vorliegende Prozessmodell für das<br />

APRW ist weiterzuentwickeln und<br />

hinsichtlich anderer Prozessparameter<br />

zu vervollkommnen.<br />

In Zusammenarbeit von TU Dresden,<br />

potenziellen Maschinenherstellern und<br />

Anwendern aus der Wälzlager- und Automobilindustrie<br />

werden derzeit Voraus-<br />

Bild 6<br />

Projektion der<br />

Einflussgrößen<br />

Drehzahl und<br />

Vorschubgeschwindgkeit<br />

hinsichtlich<br />

Rundheit des<br />

Außendurchmessers<br />

a) Kegelrollenlagerinnenring (Einzelstück, Doppelstück<br />

entsprechend konkaver und konvexer Werkzeug-Variante)<br />

b) Zylinderrollenlagerinnenring<br />

(Einzel- und Doppelstück)<br />

setzungen zu Entwicklung und Bau eines<br />

entsprechenden Prototypen für eine spätere<br />

Produktionsmaschine geschaffen,<br />

welcher auch die Möglichkeit zur wahlweisen<br />

Innen- und/oder Außenprofilierung<br />

von Rohren gewährleisten soll.<br />

Bereits bei Erprobung und Optimierung<br />

dieses Prototypen sind die Ergebnisse<br />

des vorliegenden DFG-Vorhabens<br />

– für die Fertigung von Wälzlagerringen<br />

– nutzbar. In Folgeprojekten<br />

sollen sich Arbeiten u. a. zur Übertragung<br />

der erreichten Ergebnisse für die<br />

Herstellung von (komplizierten) Getrieberingen<br />

anschließen, zumal hier<br />

das größere Potenzial für eine Anwendung<br />

in Deutschland liegt <strong>als</strong> bei (einfachen)<br />

Wälzlagerringen.<br />

Die vorgestellten Forschungs- und Entwicklungsarbeiten<br />

wurden durch die Deutsche Forschungsgemeinschaft<br />

(DFG) gefördert, der hierfür unser<br />

Dank gilt.<br />

Autoren<br />

p r o f i l w a l z e n<br />

Dr.-Ing. Thomas Ficker studierte von 1977 bis<br />

1982 an der TU Dresden Fertigungsprozessgestaltung/Abtrenntechnik,<br />

war danach am dortigen<br />

Lehrstuhl für <strong>Umformtechnik</strong> wissenschaftlicher<br />

Assistent und promovierte 1989. Von 1986 bis<br />

1992 arbeitete er <strong>als</strong> Entwicklungsingenieur im<br />

ehemaligen Kombinat Wälzlager und Normteile<br />

Chemnitz. Seit 1992 ist er wissenschaftlicher Mitarbeiter<br />

am Institut für Produktionstechnik, Professur<br />

für Umform- und Urformtechnik, der TU<br />

Dresden.<br />

Dipl.-Ing. André Hardtmann studierte auf dem<br />

Gebiet der <strong>Umformtechnik</strong> am Institut für Produktionstechnik<br />

der TU Dresden und war dort von<br />

1994 bis 2005 <strong>als</strong> wissenschaftlicher Mitarbeiter<br />

tätig. Seit 2005 ist er wissenschaftlicher Mitarbeiter<br />

am Institut für Werkzeugmaschinen und Steuerungstechnik<br />

der TU Dresden.<br />

Dipl.-Ing. Mario Houska schloss 1984 eine Berufsausbildung<br />

zum Maschinenbauer ab. 1986 bis<br />

1991 studierte er an der TU Dresden Fertigungsprozessgestaltung/<strong>Umformtechnik</strong>.<br />

Seit 1991 ist er<br />

<strong>als</strong> wissenschaftlicher Assistent bzw. wissenschaftlicher<br />

Mitarbeiter am Institut für Produktionstechnik,<br />

Professur für Umform- und Urformtechnik,<br />

der TU Dresden beschäftigt.<br />

www.utfscience.de II/2007 ficker et al.: Axialprofilrohrwalzen von ...

p r o f i l w a l z e n<br />

Teil 2<br />

Numerische Einflussanalyse<br />

Volker Ulbricht, Holger Sparr<br />

Für Ringwalzverfahren sind in der industriellen Anwendung nach wie vor elementare und empirische<br />

Das Axialprofilrohrwalzen gehört zu<br />

den inkrementellen Umformverfahren,<br />

da die Formgebung des Werkstücks<br />

zwar kontinuierlich, jedoch die<br />

plastische Umformung in den Kontaktzonen<br />

zwischen Werkstück und<br />

Werkzeugen erfolgt. Mit dem Austreten<br />

aus der Kontakt- bzw. Umformzone<br />

wird der Werkstoff zwischenzeitlich<br />

entlastet und verhält sich bis zum erneuten<br />

Eintreten in die Umformzone<br />

elastisch. Der vollständige Umformvorgang<br />

erfolgt während ca. 10 Werkstückumdrehungen,<br />

sodass die Umformzone<br />

durch die Verwendung eines Walzenpaares<br />

(siehe Bild 1) 20-mal durchschritten<br />

wird.<br />

Der Umformprozess wird durch einen<br />

Satz von Prozessparametern gesteuert,<br />

zu denen einerseits die geometrischen<br />

Abmessungen des Werkstücks<br />

im Ausgangszustand und die Werkzeugabmessungen<br />

und andererseits<br />

die kinematischen Größen wie die Rotationsgeschwindigkeit<br />

des Werkstücks<br />

oder die Vorschubgeschwindigkeit<br />

der Walzen gehören.<br />

Gemäß den kinematischen Vorgaben<br />

des Umformprozesses APRW und<br />

der verwendeten Umformvorrichtung<br />

wurde ein Modell entwickelt und zugehörige<br />

Simulationsrechnungen erfolgten,<br />

um einen tieferen Einblick in<br />

den Walzvorgang zu erhalten und den<br />

Einfluss einzelner Prozessparameter<br />

gezielt zu untersuchen.<br />

Aus Sicht der numerischen Simulation<br />

überlagern sich beim APRW mehrere<br />

stark nichtlineare Vorgänge, die<br />

jeder für sich Probleme in der Model-<br />

Methoden für die Prozessauslegung vorherrschend. Die Gründe liegen vor allem in der<br />

geometrischen und physikalischen Nichtlinearität der abzubildenden inkrementellen<br />

Umformprozesse, die einen hohen Modellierungs- und Berechnungssaufwand bedingen. Im letzten<br />

Jahrzehnt wurden umfangreiche Untersuchungen vorgenommen, mit Hilfe der Finiten-Elemente-<br />

Methode die Prozessabbildung zu verbessern bzw. den Einfluss der prozessrelevanten Parameter zu<br />

ermitteln. Dabei sind für aufweitende Ringwalzverfahren wie Tangentialprofilringwalzen bereits<br />

Simulationslösungen entwickelt worden, während für die numerische Analyse des<br />

Axialprofilrohrwalzens neue Modellierungsstrategien erst gefunden werden mussten.<br />

lierung bzw. Simulation hervorrufen<br />

können, jedoch hier zur kompletten<br />

Beschreibung des Umformvorgangs<br />

gleichzeitig betrachtet werden müssen.<br />

Zur Simulation des Umformvorgangs<br />

wird die Finite-Elemente-Methode<br />

(FEM) verwendet, die eine geometrische<br />

Diskretisierung der Werkzeuge<br />

und des Werkstücks sowie eine<br />

zeitliche Diskretisierung des Prozesses<br />

erforderlich macht. Entscheidend für<br />

die Qualität der Simulationsergebnisse<br />

ist die Behandlung des Materialverhaltens<br />

des Umformguts und des Kontaktverhaltens<br />

in der Umformzone.<br />

Hierzu gehören die Wahl eines geeig-<br />

Bild 1<br />

neten Modells und eine zuverlässige<br />

Bestimmung der darin enthaltenen<br />

Material- bzw. Kontaktparameter.<br />

Modellierung<br />

Schematische Darstellung des APRW<br />

Zur Modellerstellung und Simulation<br />

des Axialprofilrohrwalzens kam das<br />

Programmpaket MARC zum Einsatz.<br />

Eine variable Gestaltung des FE-Modells<br />

wurde über die skriptbasierte Python-Schnittstelle<br />

erstellt, sodass Änderungen<br />

relevanter Prozessparameter<br />

mit geringem Aufwand im Modell berücksichtigt<br />

werden können. Der<br />

asymmetrische Beanspruchungszustand<br />

des Werkstücks erfordert die<br />

www.utfscience.de II/2007 ficker et al.: Axialprofilrohrwalzen von ...

vollständige Modellierung von Werkzeugen<br />

und Werkstück.<br />

Die Werkzeuge, <strong>als</strong>o beide Walzen<br />

und der Walzdorn, wurden <strong>als</strong> starre<br />

Körper angenommen und somit die<br />

Kontaktflächen <strong>als</strong> rotationssymmetrische<br />

Flächen in das Berechnungsmodell<br />

übernommen. Das Profil der<br />

Walzen besteht abschnittsweise aus<br />

Geraden und Kreisbögen.<br />

Die dreidimensionale Geometrie<br />

des Werkstücks wurde mit isoparametrischen<br />

8-Knoten-Elementen vernetzt,<br />

wobei das FE-Netz in Bereichen<br />

großer plastischer Dehnungen bereits<br />

im Ausgangsnetz verfeinert wurde.<br />

Das verwendete Element wird für<br />

große Deformationen in der Updated<br />

Lagrange-Formulierung eingesetzt. Die<br />

Anzahl der Elemente ist in erster Linie<br />

von der gewählten Profilgeometrie abhängig<br />

und bewegt sich bei Wälzlagerringen<br />

in der Größenordnung von einigen<br />

tausend Elementen.<br />

Für das elastische Materialverhalten<br />

wurde ein isotropes Hooke-Modell benutzt.<br />

Der für den Walzvorgang verwendete<br />

Stahl 100Cr6 weist ein ausgeprägtes<br />

Verfestigungsverhalten aus.<br />

Da während des Walzens eine schwellende<br />

Druckbeanspruchung auftritt,<br />

wird unterstellt, dass das Verfestigungsverhalten<br />

mit Hilfe der isotropen<br />

Verfestigung ausreichend genau wiedergegeben<br />

wird. Die Verfestigungskurve<br />

wurde experimentell<br />

bestimmt und dem Programm MARC<br />

punktweise übergeben.<br />

Die Fließbedingung wurde mit<br />

der wahren Spannung unter Verwendung<br />

der plastischen logarithmischen<br />

Vergleichsdehnung formuliert<br />

(1)<br />

Die Rotation des Werkstücks wird gemäß<br />

Bild 2 linksseitig über einen so<br />

genannten Glue Contact <strong>als</strong> geometrische<br />

Zwangsbedingung zwischen<br />

einem starren Körper und dem Werkstück<br />

realisiert, die der Werkstückeinspannung<br />

in der Walzvorrichtung entspricht.<br />

Zwischen den beiden Walzen bzw.<br />

dem Walzdorn und dem Werkstück<br />

besteht eine generelle Kontaktbedingung,<br />

deren Einhaltung in einem Iterationsprozess<br />

während der Simulation<br />

Bild 2<br />

Bild 3<br />

Darstellung des<br />

Borddurch-<br />

messers im<br />

Schnitt mit<br />

Eintrag der<br />

ermittelten<br />

geometri-<br />

schen<br />

Kenn-<br />

größen<br />

aus der<br />

Simulation<br />

5 Kontaktkörper des Modells<br />

gewährleistet wird. Die zugehörigen<br />

Parameter, speziell die Größe der Kontakttoleranz<br />

und deren Aufteilung auf<br />

die beiden in Kontakt befindlichen<br />

Flächen, beeinflussen sowohl die Qualität<br />

der Lösung <strong>als</strong> auch die für die<br />

Lösung benötigte Rechenzeit maßgeblich.<br />

p r o f i l w a l z e n<br />

Die Walzen und der Walzdorn sind<br />

jeweils <strong>als</strong> Rotationsflächen im Geometriemodell<br />

definiert und können<br />

daher <strong>als</strong> analytische Flächen mit den<br />

exakten Werten für die Flächennormale<br />

und die Tangentenvektoren zur<br />

Kontaktformulierung genutzt werden.<br />

www.utfscience.de II/2007 ficker et al.: Axialprofilrohrwalzen von ...

Mit der Definition der Kontaktbedingungen<br />

geht die eines geeigneten<br />

Reibgesetzes einher. Hier kam das<br />

CoulombsChe Reibgesetz gemäß (2)<br />

zum Einsatz.<br />

(2)<br />

Die numerische Behandlung der<br />

obigen Sprungfunktion wird durch<br />

den Übergang auf eine stetige, differenzierbare<br />

Funktion gemäß:<br />

(3)<br />

realisiert. Der Reibwert und der<br />

Faktor C sind durch experimentelle<br />

Daten abzugleichen.<br />

Zur Begrenzung der Elementanzahl<br />

wurde die Simulation zunächst auf<br />

symmetrische Profile beschränkt. Für<br />

die Berechnung stand zu Beginn eine<br />

Workstation (IBM RS 6000 - CPU: 450<br />

MHz, Hauptspeicher: 2GB, Betriebssystem:<br />

AIX) zur Verfügung, auf der<br />

ein typischer Walzvorgang einfacher<br />

Geometrie mit ca. 4300 Elementen etwa<br />

34h CPU-Zeit in Anspruch nahm.<br />

Durch Modellverbesserungen und Anpassungen<br />

am Lösungsalgorithmus<br />

und durch die Inbetriebnahme neuer<br />

Rechentechnik Dual AMD Opteron<br />

(CPU: 2391 MHz, Hauptspeicher: 6GB,<br />

Betriebssystem: Linux) konnte die Rechenzeit<br />

eines gleichartigen Problems<br />

auf ca. 3 bis 5h verkürzt werden.<br />

Simulationsergebnisse<br />

Neben der Beurteilung der Kraftgrößen<br />

sind die Endabmessungen und<br />

deren Abweichungen von den Zielgrößen<br />

des gefertigten Bauteils von entscheidender<br />

Bedeutung. Hierbei stehen<br />

die Abmessungen des gewalzten<br />

Profils im Vordergrund, da die Innenkontur<br />

in der Regel spanend nachbearbeitet<br />

wird. Zur Beurteilung des gewalzten<br />

Profils werden drei Kriterien,<br />

der Borddurchmesser, die Rundheits-<br />

und die Profilabweichung, herangezogen.<br />

Der Borddurchmesser entspricht<br />

dem Durchmesser eines Ausgleichskreises<br />

außerhalb der Wälzlagernut<br />

Bild 4<br />

und wird durch eine Mittelwertbildung<br />

des Abstands zur Rohrlängsachse<br />

entlang eines Schnittes senkrecht<br />

zu dieser bestimmt. Die Schnittebene<br />

liegt in der Mitte der Bordbreite.<br />

p r o f i l w a l z e n<br />

www.utfscience.de II/2007 ficker et al.: Axialprofilrohrwalzen von ... 7<br />

(4)<br />

Aufgrund der zyklischen Symmetrie in<br />

den Belastungen ist eine relevante<br />

Lageänderung des Kreismittelpunkts<br />

nicht zu erwarten. Die festgestellte<br />

Lageänderung lag im mm-Bereich und<br />

konnte vernachlässigt werden. Die<br />

maximale Differenz zum Ausgleichskreis<br />

wird <strong>als</strong> Rundheitsabweichung R<br />

bezeichnet (5).<br />

(5)<br />

Im Falle der einfachen Geometrie eines<br />

Wälzlagerrings lässt sich die Profilabweichung<br />

durch das Einpassen der<br />

Zielgeometrie (Kreissegment) in den<br />

Endzustand der Wälzlagernut bestimmen.<br />

Es entstehen Berührungspunkte,<br />

an denen die Abweichung null ist. Alle<br />

anderen Punkte besitzen einen Abstand,<br />

der die Qualität der Materialausfüllung<br />

numerisch erfasst. Diese<br />

Daten wurden durch den Projektpart-<br />

Tabelle 1:<br />

Vergleichsdaten aus den Walzversuchen<br />

(alle Größen in [mm])<br />

Verschiebung in axialer Richtung in [mm]<br />

ner für alle durchgeführten Walzversuche<br />

erhoben.<br />

Die Daten für die Vorschubgeschwindigkeit<br />

von 2 mm/s bei einer<br />

Rohrdrehzahl von 200U/min sind in<br />

Tabelle 1 zusammengestellt. Der Außendurchmesser<br />

des Werkstücks und<br />

der <strong>als</strong> Dornspiel bezeichnete Abstand<br />

zwischen Walzdorn und Innendurchmesser<br />

des Werkstücks wurden in<br />

Spalte 1 bzw. 2 aufgenommen.<br />

Die Maxima der berechneten Größen<br />

sind für ausgewählte Prozessparameter<br />

in Tabelle 2 zusammengefasst.<br />

Die absolute Abweichung vom geforderten<br />

Borddurchmesser für den vollständigen<br />

Querschnitt ist mit geeigneter<br />

Skalierung in Bild 3 dargestellt.<br />

Mit dem Walzdorn wird die Deformation<br />

in radialer Richtung begrenzt<br />

und somit durch das Dornspiel – die<br />

Anfangsdifferenz zwischen Rohrinnenradius<br />

und Walzdornradius – der<br />

Werkstofffluss in radialer und axialer<br />

Richtung gesteuert. In den Versuchen<br />

wurde das Dornspiel zwischen 0,08<br />

mm und 0,35 mm variiert und dessen<br />

Auswirkungen auf den Endzustand<br />

mit den Simulationsergebnissen bestätigt<br />

(Bild 3).<br />

Die drei genannten geometrischen<br />

Kenngrößen charakterisieren den voll-<br />

Tabelle 2:<br />

Vergleichsdaten aus der<br />

Simulation (alle Größen in [mm])

ständigen Umformvorgang und beurteilen<br />

das erzielte Walzergebnis. Die<br />

Ursachen für die auftretenden Abweichungen<br />

sind daher in getroffenen<br />

Modellannahmen, wie die Idealisierung<br />

der Werkzeuge (starr, ideale Positionierung)<br />

sowie die Annahme isotropen<br />

Materialverhaltens für das Werkstück,<br />

zu suchen. Berücksichtigt man<br />

diese getroffenen Einschränkungen, so<br />

liefert der Vergleich von Experiment<br />

und Simulation (Tabelle 1 und 2)<br />

eine sehr gute Übereinstimmung für<br />

die Außendurchmesserabweichung<br />

und die Rundheitsabweichung R. Die<br />

in erster Näherung getroffene axiale<br />

Symmetrierandbedingung beeinflusst<br />

die Profilabweichung stärker, so dass<br />

hier größere Abweichungen zu verzeichnen<br />

sind.<br />

Durch die Auswertung der Zustandsgrößen<br />

erhält man einen tieferen<br />

Einblick in die mechanischen<br />

Vorgänge des gesamten Walzprozesses.<br />

Besonderes Interesse besteht in<br />

der Kenntnis des tatsächlichen Werkstoffflusses,<br />

der durch das Verschiebungsfeld<br />

für das gesamte Werkstück<br />

zugänglich ist. In Bild 4 wurde daher<br />

die Verschiebung in axialer Richtung<br />

für den entlasteten Endzustand in der<br />

Ebene der Arbeitspunkte der Walzen<br />

dargestellt.<br />

Weitere Zustandsgrößen, wie der<br />

Tensor der logarithmischen plastischen<br />

Dehnungen und der Spannungstensor<br />

, stehen zur Beurteilung<br />

des Endzustandes ebenfalls zur<br />

Verfügung.<br />

Zusammenfassung und Ausblick<br />

Mit der Entwicklung eines FE-Modells<br />

für das APRW steht ein Werkzeug zur<br />

Verfügung, dass den betrachteten Umformvorgang<br />

wiedergeben kann und<br />

somit für weiterführende Untersuchungen<br />

zur Verfügung steht. Der Einfluss<br />

anderer Prozessparameter oder<br />

der Einfluss einer Erweiterung des Parameterraumes<br />

(z.B. eine veränderlicheWalzenvorschubgeschwindigkeit)<br />

auf die Qualität des Walzergebnisses<br />

ist hierbei von besonderem Interesse.<br />

Autoren<br />

p r o f i l w a l z e n<br />

Ein Ziel wird weiterhin sein, die Rechenzeiten<br />

für einen vollständigen<br />

Umformvorgang zu minimieren. Dementgegen<br />

steht ein Übergang auf komplexere<br />

Profilgeometrien, wie beispielsweise<br />

von Getrieberingen und<br />

eine verbesserte Modellierung der<br />

Werkzeuge. Hierfür wird es notwendig<br />

werden, sowohl die Vernetzungsstrategien<br />

<strong>als</strong> auch die verwendeten<br />

Lösungsalgorithmen anzupassen.<br />

Die vorgestellten Forschungs- und Entwicklungsarbeiten<br />

wurden durch die Deutsche Forschungsgemeinschaft<br />

(DFG) gefördert, der hierfür unser<br />

Dank gilt.<br />

Prof. Dr.-Ing. Volker Ulbricht studierte Angewandte<br />

Mechanik an der TU Dresden. Er promovierte<br />

1976 und habilitierte sich 1986. Seit 1992 ist<br />

er Inhaber der Professur für Nichtlineare Festkörpermechanik<br />

an der TU Dresden.<br />

Dipl.-Ing. Holger Sparr studierte Angewandte<br />

Mechanik an der TU Dresden. Seit 2000 ist er wissenschaftlicher<br />

Mitarbeiter am Institut für Festkörpermechanik,<br />

Professur für Nichtlineare Festkörpermechanik,<br />

der TU Dresden.<br />

www.utfscience.de II/2007 ficker et al.: Axialprofilrohrwalzen von ...