Schlüsselrollen beim Optimieren von ... - PLATIT

Schlüsselrollen beim Optimieren von ... - PLATIT

Schlüsselrollen beim Optimieren von ... - PLATIT

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

XIII. Internationales Oberflächenkolloquium Chemnitz, 12.-14. März 2012<br />

Dr. A. Lümkemann<br />

1. IMSAS-Treffen: Kanten und Radien<br />

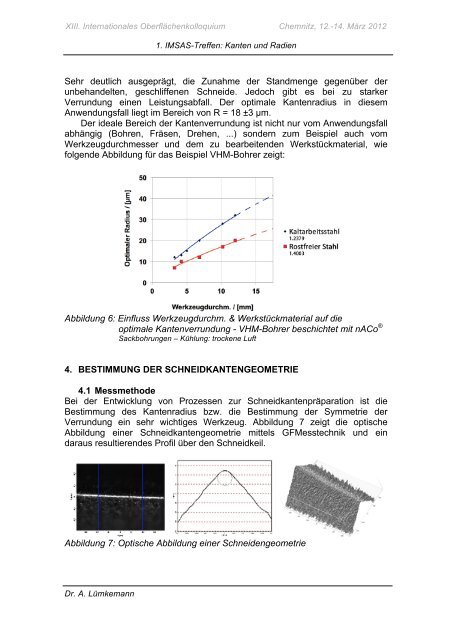

Sehr deutlich ausgeprägt, die Zunahme der Standmenge gegenüber der<br />

unbehandelten, geschliffenen Schneide. Jedoch gibt es bei zu starker<br />

Verrundung einen Leistungsabfall. Der optimale Kantenradius in diesem<br />

Anwendungsfall liegt im Bereich <strong>von</strong> R = 18 ±3 µm.<br />

Der ideale Bereich der Kantenverrundung ist nicht nur vom Anwendungsfall<br />

abhängig (Bohren, Fräsen, Drehen, ...) sondern zum Beispiel auch vom<br />

Werkzeugdurchmesser und dem zu bearbeitenden Werkstückmaterial, wie<br />

folgende Abbildung für das Beispiel VHM-Bohrer zeigt:<br />

Abbildung 6: Einfluss Werkzeugdurchm. & Werkstückmaterial auf die<br />

optimale Kantenverrundung - VHM-Bohrer beschichtet mit nACo ®<br />

Sackbohrungen – Kühlung: trockene Luft<br />

4. BESTIMMUNG DER SCHNEIDKANTENGEOMETRIE<br />

4.1 Messmethode<br />

Bei der Entwicklung <strong>von</strong> Prozessen zur Schneidkantenpräparation ist die<br />

Bestimmung des Kantenradius bzw. die Bestimmung der Symmetrie der<br />

Verrundung ein sehr wichtiges Werkzeug. Abbildung 7 zeigt die optische<br />

Abbildung einer Schneidkantengeometrie mittels GFMesstechnik und ein<br />

daraus resultierendes Profil über den Schneidkeil.<br />

Abbildung 7: Optische Abbildung einer Schneidengeometrie