2.2.1 Schwungscheibe Durch den ungleichförmigen ...

2.2.1 Schwungscheibe Durch den ungleichförmigen ...

2.2.1 Schwungscheibe Durch den ungleichförmigen ...

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

<strong>2.2.1</strong> <strong>Schwungscheibe</strong><br />

<strong>Durch</strong> <strong>den</strong> <strong>ungleichförmigen</strong> Verbrennungsprozess im Motor ergibt sich zwangsläufig ein<br />

unrunder Motorlauf.<br />

Das Schwungrad bzw. die <strong>Schwungscheibe</strong> dient in diesem Zusammenhang als<br />

Energiespeicher und gleicht die Ungleichförmigkeiten des Motors weitgehend aus.<br />

Je größer das Massenträgheitsmoment der <strong>Schwungscheibe</strong> ist, umso gleichmäßiger läuft der<br />

Motor.<br />

Im Hinblick auf das Kupplungsaggregat stellt die <strong>Schwungscheibe</strong> eine der bei<strong>den</strong> Gegenreibflächen<br />

der Kupplungsscheibe dar. Sie muss so ausgelegt sein, dass sie die beim Einkuppelvorgang<br />

entstehende Reibungswärme aufnehmen und auch bestmöglich abführen<br />

kann. Da sie einen entschei<strong>den</strong><strong>den</strong> Einfluss auf Rupfneigung, Anfahr- und Verschleiß<br />

verhalten hat, ist die Materialauswahl von großer Bedeutung.<br />

Als geeignete Gegenreibfläche zu <strong>den</strong> Belagmaterialien der Kupplungsscheibe mit<br />

entsprechend guter Wärmeleitfähigkeit hat sich Grauguss GG 25 bewährt. Nur bei<br />

Fahrzeugen mit hochdrehen<strong>den</strong> Motoren wird hochwertigerer Sphäroguss GGG 50 oder<br />

GGG 60 verwendet.<br />

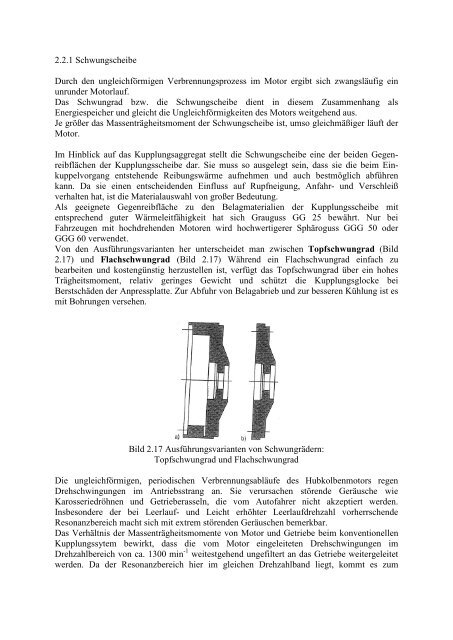

Von <strong>den</strong> Ausführungsvarianten her unterscheidet man zwischen Topfschwungrad (Bild<br />

2.17) und Flachschwungrad (Bild 2.17) Während ein Flachschwungrad einfach zu<br />

bearbeiten und kostengünstig herzustellen ist, verfügt das Topfschwungrad über ein hohes<br />

Trägheitsmoment, relativ geringes Gewicht und schützt die Kupplungsglocke bei<br />

Berstschä<strong>den</strong> der Anpressplatte. Zur Abfuhr von Belagabrieb und zur besseren Kühlung ist es<br />

mit Bohrungen versehen.<br />

Bild 2.17 Ausführungsvarianten von Schwungrädern:<br />

Topfschwungrad und Flachschwungrad<br />

Die <strong>ungleichförmigen</strong>, periodischen Verbrennungsabläufe des Hubkolbenmotors regen<br />

Drehschwingungen im Antriebsstrang an. Sie verursachen störende Geräusche wie<br />

Karosseriedröhnen und Getrieberasseln, die vom Autofahrer nicht akzeptiert wer<strong>den</strong>.<br />

Insbesondere der bei Leerlauf- und Leicht erhöhter Leerlaufdrehzahl vorherrschende<br />

Resonanzbereich macht sich mit extrem stören<strong>den</strong> Geräuschen bemerkbar.<br />

Das Verhältnis der Massenträgheitsmomente von Motor und Getriebe beim konventionellen<br />

Kupplungssytem bewirkt, dass die vom Motor eingeleiteten Drehschwingungen im<br />

Drehzahlbereich von ca. 1300 min -1 weitestgehend ungefiltert an das Getriebe weitergeleitet<br />

wer<strong>den</strong>. Da der Resonanzbereich hier im gleichen Drehzahlband liegt, kommt es zum

Gegeneinanderschlagen der Zahnflanken der Getrieberäder und somit zu extrem stören<strong>den</strong><br />

Rassel- und Dröhngeräuschen.<br />

Die in Bild 2.18 dargestellte physikalische Betrachtung führt zur Problemlösung.<br />

Bild 2.18 Physikalische Betrachtung und ihre praktische Umsetzung<br />

Massenträgheits-Verhältnisse bei konventioneller Bauweise und mit<br />

Zweimassenschwungrad (LuK)<br />

<strong>Durch</strong> die Veränderung der Massenträgheitsverhältnisse mittels Zweimassenschwungrad<br />

verschiebt sich der Resonanzdrehlzahlbereich unter die Leerlaufdrehzahl und liegt somit<br />

außerhalb des Betriebsdrehlzahlbereiches des Motors.<br />

Die praktische Umsetzung wird realisiert, indem das konventionelle Schwungrad geteilt und<br />

der Torsionsdämpfer der Kupplungsscheibe zwischen <strong>den</strong> bei<strong>den</strong> Schwungradhälften<br />

integriert ist.<br />

Während bei der konventionellen Anordnung das Verhältnis von Motor, Schwungrad und<br />

Kupplung gegenüber dem Massenträgheitsmoment des Getriebes sehr unausgewogen ist,<br />

herrscht bei der Ausführung mit Zweimassenschwungrad nahezu Gleichgewicht.<br />

Das Zweimassenschwungrad ist mit der hinteren Stirnseite der Kurbelwelle verschraubt und<br />

besteht wie der Drehscwingungsdämpfer aus zwei Massen (Bild 2.19), die miteinander<br />

beweglich vernietet sind. Zwischen <strong>den</strong> bei<strong>den</strong> Massen befindet sich ein mehrstufiges<br />

Federdämpfersystem, bestehend aus drei Federgruppen und einer Reibeinrichtung. Der<br />

bewegliche Teil des Zweimassenschwungrades ist gegen Federkraft max. bis zu einem festen<br />

Anschlag verdrehbar. Beim Starten und Abstellen des Motors entsteht die größte Verdrehung

zwischen <strong>den</strong> Schwungmassen, d.h., alle Federgruppen sind in Aktion. Bei Leerlaufdrehzahl<br />

arbeiten die Dämpferfedern der 2. und 3. Stufe wirksam sind.<br />

2.2.2 Kupplungsscheiben<br />

Bild 2.19 Zweimassenschwungrad (LuK)<br />

Die Aufgabe der Kupplungsscheiben besteht darin, das Motordrehmoment in das Getriebe zu<br />

übertragen.<br />

Kupplungsscheiben bestehen aus dem Trägerblech mit Federsegmenten, zwei Reibbelägen,<br />

Torsionsdämpfer und Nabe. Zwischen <strong>den</strong> Reibbelägen befin<strong>den</strong> sich die Federsegmente<br />

(Bild 2.20), die es in unterschiedlicher Ausführung gibt (Bild 2.21-2.23).<br />

Diese Federsegmente geben beim Einkuppeln zunächst nach und bewirken dadurch ein<br />

weiches Einkuppeln. Ferner sorgen sie für eine gleichmäßigere Belagabnutzung.

Bild 2.20 Kupplungscheibe mit Torsionsdämpfer und Belagfederung (LuK)<br />

1 Reibring Vordämpfer<br />

2 Tellerfeder Vordämpfer (1. Stufe)<br />

3 Nabenflansch Vordämpfer<br />

4/5 Druckfedern Vordämpfer<br />

6 Vordämpferferkäfig<br />

7 Tellerfeder Hauptdämpfer (1. Stufe)<br />

8 Zentrierkonus<br />

9 Tellerfeder Vordämpfer (2. Stufe)<br />

10 Lastreibscheibe Vordämpfer<br />

11 Vordämpferkäfig<br />

12 Tellerfeder Hauptdämpfer (2. Stufe)<br />

13 Reibring Hauptdämpfer<br />

Bild 2.21 Pkw-Kupplungscheibe mit Einfachsegmentfederung (LuK)

Bild 2.22 Pkw-Scheibe mit Doppeltsegmentfederung<br />

Bild 2.23 Lkw-Kupplungsscheibe mit Zwischenbleckfederung<br />

Die Torsionsdämpfereinrichtung (Bild 2.24-2.27) ist zwischen Nabe und Trägerblech<br />

angeordnet und erlaubt ein Verdrehen dieser bei<strong>den</strong> Bauteile gegeneinander um ca. 15°,<br />

sowohl in die eine als auch in die andere Richtung. Tangential angeordnete Schraubenfedern<br />

dämpfen diese Verdrehung. Eingebaute Reibringe oder Reibscheiben verhindern ein<br />

Aufschaukeln des Torsionsdämpfers. Ist zusätzlich ein Vordämpfer verbaut, übernimmt<br />

dieser zunächst die Dämpferfunktion, bevor der Hauptdämpfer zu arbeiten beginnt. Eine<br />

Torsionsdämpfereinrichtung beugt einer Geräuschentwicklung im Getriebe vor, die sonst<br />

durch <strong>den</strong> Ungleichförmigkeitsgrad des Motors verursacht würde.<br />

Bild 2.24 Pkw-Torsionsdämpfer mit separatem Vordämpfer<br />

(LuK)

6 Anschlagbolzen<br />

7 Tellerfeder, Federscheibe<br />

8 Reibring<br />

9 Stützscheibe<br />

12 Hauptdämpferfeder 1. Stufe<br />

13 Hauptdämpferfeder 2. Stufe<br />

15 Nabe<br />

17 Mitnehmerscheibe<br />

18 Gegenscheibe<br />

19 Nabenflansch<br />

Bild 2.25 Zweistufiger Torsiondämpfer mit Reibringen<br />

(LuK)<br />

6 Anschlagbolzen<br />

7 Tellerfeder, Federscheibe<br />

8 Reibring<br />

9 Stützscheibe<br />

10 Vordämpferfeder 1. Stufe<br />

11 Vordämpferfeder 2. Stufe<br />

12 Hauptdämpferfeder 1. Stufe<br />

13 Hauptdämpferfeder 2. Stufe<br />

16 Innennabe<br />

17 Mitnehmerscheibe<br />

18 Gegenscheibe<br />

19 Nabenflansch<br />

20 Lastreibscheibe<br />

Bild 2.26 Zweistufiger Torsionsdämpfer mit separatem<br />

Vordämpfer und Reibringen (LuK)

24 Vordämpferflansch<br />

25 Vordämpfergegenscheibe<br />

Die genuteten Kupplungsreibbeläge wer<strong>den</strong> auf die Kupplungsscheibe aufgenietet und/oder<br />

geklebt. Die Nutung dient der Abfuhr von Belagabrieb und wirkt einem Festsaugen an der<br />

Gegenreibfläche entgegen. Sie bestehen aus organischen Materialien wie Glasfasern,<br />

Mineralwolle oder Kohle- und Aramidfasern. Die Reibbeläge unterliegen je nach<br />

Einsatzzweck Zug-, Scher- und Biegespannungen und müssen folgen<strong>den</strong> Anforderungen<br />

gerecht wer<strong>den</strong>:<br />

• hohe mechanische Festigkeit,<br />

• hohe Verschleißfestigkeit,<br />

• Temperaturbeständigkeit bis 300 °C bei Sinterbelägen bis 600 °C,<br />

• geringe Abnutzung des Gegenreibwerkstoffes,<br />

• Vermeidung von Reibgeräuschen,<br />

• gute Reibeigenschaften, Reibwert von 0,26 bis 0,30, bei Sinterbelägen bis zu 0,50.<br />

Bild 2.27 Zweistufiger Torsiondämpfer mit integrierten Vordämpfer und<br />

Variabler Reibenrichtung<br />

5 Wuchtniet<br />

6 Anschlagbolzen<br />

7 Tellerfeder, Federscheibe<br />

8 Reibring<br />

9 Stützscheibe<br />

10 Vordämpferfeder 1. Stufe<br />

11 Vordämpferfeder 2. Stufe<br />

12 Hauptdämpferfeder 1. Stufe<br />

13 Hauptdämpferfeder 2. Stufe<br />

14 Abstandniet<br />

15 Nabe<br />

18 Gegenscheibe

19 Nabenflansch<br />

20 Lastreibscheibe<br />

21 Nabenscheibe<br />

23 Federhalteblech<br />

2.2.3 Kupplungsdruckplatte<br />

Die Hauptaufgaben der Kupplungsdruckplatte sind das Verbinder (durch Aufbringen der<br />

erforderlichen Anpresskraft) und Trenner (durch Abhub der Anpressplatte) des<br />

Antriebsstranges.<br />

Die Hauptkomponenten sind:<br />

• Anpressplatte,<br />

• Membranfeder/Schraubenfedern,<br />

• Deckel und<br />

• Hebel bei Schraubenfederkupplung.<br />

Eine Membranfeder-Kupplungsdruckplatte (auch als Automat bezeichnet) setzt sich aus <strong>den</strong><br />

Einzelkomponenten Anpressplatte, Blattfedern, Membranfeder, Kippring(e), Deckel und<br />

sechs Nieten bzw. Nietbolzen zusammen.<br />

Die Anpressplatte - kupplungsseitiger Reibpartner der Kupplungsscheibe - unterliegt hohen<br />

thermischen Belastungen. Je nach Einsatzbedingungen und Belastungsgrad liegen die<br />

mittleren Anpressplattentemperaturen bei 120 °C bis hin zu 400 °C.<br />

Die heutzutage eingesetzten Anpressplatten stellen sich daher als eine ausgeklügelte<br />

Kombination aus geeigneter Materialauswahl (Grauguss, Sphäroguss), Formgebung (z.B.<br />

Oberflächenvergrößerung durch Kühlrippen) und Dimensionierung (max. möglicher<br />

<strong>Durch</strong>messer unter Berücksichtigung der Materialstärke) dar (Bild 2.28).<br />

Bild 2.28 Unterschiedliche Ausführungen von Anpressplatten<br />

(LuK)

Die Anpressplatte ist durch jeweils drei vernietete Blattfedern aus Edelstahl mit dem<br />

Kupplungsdeckel verbun<strong>den</strong>. Hieraus ergibt sich die erste Aufgabenstellung der Blattfedern,<br />

das Zentrieren der Anpressplatte im Kupplungsgehäuse.<br />

Aus der Teilung des Kraftflusses über <strong>Schwungscheibe</strong> und Druckplatte auf die<br />

Kupplungsscheibe resultiert die zweite Anforderung: Drehmomentübertragung zu ca. 50%.<br />

Die dritte Anforderung erklärt, weshalb es sich hier um Federn handelt: die Erzeugung des<br />

Abhubs der Anpressplatte.<br />

Die immer entgegen der Tellerfederkraft wirken<strong>den</strong> Blattfedern lassen sich nach ihrer<br />

konstruktiven Anordnung an der Anpressplatte unterschei<strong>den</strong> (Bild 2.29).<br />

1) tangentiale Anordnung<br />

2) Dreiecksverbund<br />

3) radiale Anordnung<br />

Bild 2.29 Schematisierte Darstellung der Anordnung<br />

von Blattfedern an die Anpressplatte (LuK)<br />

Die Membranfeder erfüllt zwei Funktionen:<br />

• Erzeugung der Anpresskraft und<br />

• Ausrückmechanismus.<br />

Die Erzeugung der Anpresskraft erfolgt durch das Kippen des Membranfederrandes während<br />

des Einkuppelvorganges. Da die Anpresskraft ausschließlich durch <strong>den</strong> Außenrand der<br />

Tellerfeder aufgebracht wird, herrscht die größte mechanische Belastung auch in der<br />

Randzone. Die Höhe der Anpresskraft ist von <strong>den</strong> Kriterien Materialauswahl, Materialstärke,<br />

Membranfederaufstellwinkel und Härtung des Materials abhängig.<br />

Die Membranfederzungen haben keinen Einfluss auf die Anpresskraft. Sie dienen lediglich<br />

dazu, <strong>den</strong> Kipp- und somit Ein- oder Auskuppelvorgang zu ermöglichen und ersetzen die

Hebel einer Schraubenfederkupplung. Das Übersetzungsverhältnis Membranfederzunge:<br />

Membranfeder = Ausrückkraft : Anpresskraft beträgt 1 : 3,5 bis 1:4 (Bild 2.30).<br />

Bild 2.30 Unterschiedliche Betätigungen von Membranfederdruckplatten<br />

unterschiedlichen Übersetzungen<br />

(WINKELMANN et al.)<br />

Kipp- oder Stützringe sind aus einsatzgehärtetem, pressgeschweißtem Federstahldraht<br />

gefertigt. Der Materialquerschnitt beträgt ca. 4 mm.<br />

Üblicherweise wer<strong>den</strong> in einer Kupplungsdruckplatte zwei Kippringe eingesetzt, die das<br />

Kippen der Memebranfeder ermöglichen. Ausführungen mit nur einem Kippring erfordern<br />

eine zusätzliche konstruktive Maßnahme, die bei einigen Druckplatten als Deckelsicke<br />

umgesetzt wird Diese Deckelsicke erspart <strong>den</strong> zweiten Kippring, ermöglicht jedoch <strong>den</strong><br />

Kippvorgang der Membranfeder.<br />

Der üblicherweise mit dem Schwungrad verschraubte Kupplungsdeckel überträgt ungefähr<br />

die Hälfte des vom Motor abgegebenen Motordrehmomentes vom Schwungrad an die<br />

Blattfedern. Hierbei ist er über eine Innen- oder Stiftzentrierung exakt auf dem Schwungrad<br />

platziert. Weiterhin dient er zur Abstützung der Membranfeder und somit der erzeugten<br />

Anpresskraft.<br />

Die in Bild 2.31 dargestellte Kupplungsdruckplatte stellt die überwiegend eingesetzte<br />

Standardausführung dar.

1 Kupplungsgehäuse<br />

2 Anpressnlatte<br />

3 Membranfeder<br />

4 Ring<br />

5 Bolzen<br />

6 Niet<br />

7 Tangentialblattfeder<br />

Bild 2.31 Standardausführung einer Pkw-Membranfederdruckplatte<br />

(LuK)<br />

Die Anpressplatte (2) ist über drei Tangentialblattfedern (7) mit dem Kupplungsgehäuse (1)<br />

bzw. -deckel verbun<strong>den</strong>.<br />

Die Tangentialblattfedern (7) sind sowohl mit dem Gehäuse (1) als auch mit <strong>den</strong> Nocken der<br />

Anpressplatte (2) vernietet.<br />

Die Membranfederkupplung mit Federlaschen stellt <strong>den</strong> zur Zeit aktuellen Stand der<br />

Druckplattentechnologie dar (Bild 2.32).

1 Kupplungsgehäuse<br />

2 Anpressplatte<br />

3 Membranfeder<br />

4 Ring<br />

5 Bolzen<br />

6 Niet<br />

8 Dreiecksblattfeder<br />

9 Wuchtbohrung<br />

10 Zentrierbohrung<br />

11 Federlasche<br />

Bild 2.32 Federlaschenkupplung mit<br />

Dreiecks-Blattfederanordnung (Fa. LuK)<br />

Im Zuge der Kupplungsdeckelbearbeitung wird das Profil der Federlaschen aus dem Deckel<br />

herausgestanzt. Die Nietbolzen (5), die Tellerfeder (3) und Kippringe (4) aufnehmen, wer<strong>den</strong><br />

mit <strong>den</strong> vorgespannten Federlaschen vernietet Die Elastizität der Federlaschen wirkt dem<br />

zwangsläufig an der Membranfederlagerung auftreten<strong>den</strong> Verschleiß entgegen und erzeugt<br />

eine spielfreie Lagerung der Membranfeder.<br />

Als SAC-Kupplung (SAC bedeutet Seif Adjusting Clutch) bezeichnet man eine Membranfeder-Reibungskupplung<br />

mit Verschleißnachstellung. Die Vorteile dieser Bauform sind<br />

gleich bleibende Ausrückkräfte über die Lebensdauer der Kupplungsscheibe, weil die Lage<br />

der Membranfeder sich nicht verändert, und höhere Verschleißreserve der Kupplungsscheibe.<br />

Im Vergleich mit einer konventionellen Kupplung besteht die SAC-Kupplung (Bild 2.33) aus<br />

einer Sensortellerfeder, Verstellring mit Rampen und Druckfedern, Anschlag für Ausrückweg<br />

und Zusatzfeder.<br />

Die Lagerung der Membranfeder ist nicht starr ausgeführt, sondern erfolgt durch die<br />

Sensortellerfeder und <strong>den</strong> Verstellring. Die Kraft der Sensortellerfeder wirkt gegen " : die<br />

Membranfeder und ist so bemessen, dass bei normaler Ausrückkraft die Membranfeder an<br />

<strong>den</strong> Verstellring gepresst wird. Wird aufgrund von Belagverschleiß die -Kraft der<br />

Membranfeder größer als die der Sensortellerfeder, hebt die Membranfeder vom Verstellring<br />

ab. Der Verstellring wird von <strong>den</strong> Druckfedern entlang der Rampen im Gehäusedeckel<br />

verdreht. Der Belagverschleiß ist somit ausgeglichen, und die Kräfte sind wieder gleich

gestellt. Der Anschlag für <strong>den</strong> Ausrückweg begrenzt <strong>den</strong> Weg des Ausrücklagers und<br />

verhindert ein unbeabsichtigtes Nachstellen des Verstellringes (Bild 2.34). Die Zusatzfeder<br />

wirkt ab einem genau festgelegten Weg der Membranfederentgegen und sorgt für einen<br />

gleichmäßigen Kraftverlauf beim Aus- und Einkuppeln (Bild 2.35). Bei Ersatz oder<br />

Reparatur der Kupplungsscheibe muss auch die Druckplatte erneuert wer<strong>den</strong>, da sich der<br />

Verstellring nicht zurückstellen lässt.<br />

Bild 2.33 Bauteile der SAC-Kupplung<br />

Bild 2.34. Vergleich der Verschleißzustände<br />

bei konventioneller und SAC-Kupplung

Bild 2.35 Ausrückkräftvergleich konventionelle Kupplung-SAC<br />

(LuK)<br />

Den Anforderungen der Autofahrer nach mehr Komfort und verbessertem<br />

Betätigungsverhalten trägt die Low-Lift-Kupplung in besonderem Maß Rechnung.<br />

«Low Lift» steht hier für reduzierten Abhub der Anpressplatte.<br />

Die vom Fahrer aufzubringende Betätigungskraft am Kupplungspedal steht im direkten<br />

Zusammenhang mit dem Übersetzungsverhältnis Pedal-/Ausrückgabelweg sowie<br />

Ausrückweg und Druckplattenabhub. <strong>Durch</strong> eine Reduzierung des Anpressplattenabhubs bei<br />

gleich bleibendem Pedalweg verändert sich das Übersetzungsverhältnis, und die Betätigungskraft<br />

am Kupplungspedal nimmt ab.<br />

2.2.4 Ausrückelemente<br />

Zur Übertragung der Ausrückkraft beim Trenn- oder Einkuppelvorgang von feststehendem<br />

Kupplungspedal und Ausrückmechanismus auf die mit Motordrehzahl rotierende<br />

Kupplungsdruckplatte dient der Ausrücker. Aus Verschleiß- und Lebensdauergrün<strong>den</strong> ist er<br />

meist als Spezial-Radiallager in Schrägkugel- oder Hochschulterausführung ausgelegt.<br />

Der grundsätzliche Aufbau ist wie folgt: Das Gehäuse ist mit einer Kugellaufbahn versehen,<br />

ebenso wie der Laufring. In diesen Kugellaufbahnen befin<strong>den</strong> sich Kugeln in einer<br />

Dauerfettfüllung, d.h., die Verbindung zwischen Gehäuse und Laufring erfolgt über die<br />

Kugeln. Ausrücklager sind wartungsfrei. Man unterscheidet Ausrücklager in<br />

Schwenklagerausführung (Bild 2.36) und zentralgeführte Ausrücklager (Bild 2.37). Während<br />

Ausrücklager in Schwenklagerausführung eine Kupplungsspieleinstellung erforderlich<br />

machen, ist bei zentralgeführten Ausrücklagern ein spielfreier Einbau möglich. Dieser hängt<br />

von der Art der Betätigungseinrichtung ab. Selbst zentrierende, zentral geführte Ausrücklager<br />

(Bild 2.38) ermöglichen eine geringe radiale Verschiebung des Laufringes. Dadurch wird ein<br />

außermittiges Anlaufen an die Membranfeder verhindert, was bedingt durch<br />

Fertigungstoleranzen durchaus möglich wäre.<br />

Heute wer<strong>den</strong> auch Ausrücklager mit Nehmerzylinder und Führungshülse als eine komplette<br />

Einheit verbaut (2.39).

Bild 2.36 Schwenklagerausrücker (F&S)<br />

Bild 2.37 Zentral geführter Ausrücker (F&S)<br />

Bild 2.38 Zentral geführter selbst zentrierender Ausrücker (F&S)

Bild 2.39 Ausrücker mit integriertem Nehmerzylinder (F&S)<br />

Führungshülse<br />

Die Führungshülse (Bild 2.40) dient als Schiebesitz des Ausrücklagers und ist grundsätzlich<br />

als separates Bauteil am Getriebe angeflanscht. Bei einigen Fahrzeugtypen ist sie jedoch auch<br />

integrierter Bestandteil des Getriebegehäuses.<br />

Ausrückhebel<br />

Bild 2.40 Moderne Führungshülse, Ausführung FHA (INA)<br />

Der Ausrückhebel stellt das Verbindungsglied zwischen der mechanischen oder<br />

hydraulischen Kupplungsbetätigung und dem Ausrücklager dar.

Je nach vorhan<strong>den</strong>em Bauraum, kinematischen Anforderungen und Betätigungsmechanismus<br />

wer<strong>den</strong> unterschiedliche Ausführungsvarianten eingesetzt.<br />

Grundsätzlich unterscheidet man zwischen Ausrückhebeln und -gabeln, die entweder durch<br />

spanlose Umformung hergestellt oder als Gussteil ausgeführt wer<strong>den</strong>.<br />

Ausrückwelle<br />

Die Ausrückwelle überträgt die von Kupplungszug oder -hydraulik eingeleitete Kraft auf <strong>den</strong><br />

Ausrückhebel.<br />

2.2.5 Betätigung der Kupplung<br />

Die Kupplungsbetätigung ist<br />

• mechanisch mit Seilzug, oder<br />

• hydraulisch.<br />

Bei Seilzugbetätigung (Bild 2.41) wird die Seilführung durch Hohlschraube und<br />

Kontermutter eingestellt. Das Nachstellen kann aber auch selbsttätig durch eine<br />

Nachstellautomatik durchgeführt wer<strong>den</strong>.<br />

Die hydraulisch betätigte Kupplung (meistens mit einem mitlaufen<strong>den</strong> Ausrücklager) ist<br />

heute standardmäßig eingebaut.<br />

Bei der hydraulisch betätigten Kupplung (Bild 2.42) wird der Kolben im Geberzylinder<br />

verschoben. Er drückt die Bremsflüssigkeit über die Verbindungsleitung zum<br />

Nehmerzylinder. Der hydraulische Druck wirkt über <strong>den</strong> Kolben im Nehmerzylinder, die<br />

Druckstange, <strong>den</strong> Ausrückhebel und das Ausrücklager auf die Kupplungsdruckplatte. Im<br />

eingekuppelten Zustand sorgt eine hinter dem Kolben des Nehmerzylinders angeordnete<br />

Feder, dafür, dass das Ausrücklager immer spielfrei an der Druckplatte anliegt und ständig<br />

mitläuft (Selbstnachstellung).<br />

1 Pilotlager<br />

2 Kupplungsscheibe<br />

3 Kupplungsdruckplatte<br />

4 Ausrücker<br />

5 Ausrückgabel<br />

6 Kupplungsseil<br />

Bild 2.41 Kupplungsbetätigung über Seilzug

7, 8 Nachstellautomatik<br />

9 Rückholfeder<br />

10 Kupplungspedal<br />

1 Ausgleichsbehälter<br />

2 Kolben<br />

3 Primärmanschette<br />

4 Sekundärmanschette<br />

5 Ausgleichsbohrung<br />

6 Nachlaufbohrung<br />

7 Entlüftungsbohrung<br />

8 Druckfeder<br />

9 Kolben<br />

10 Druckstange zum Ausrückhebel<br />

Kupplungspedal<br />

Bild 2.42 Hydraulisch betätige Kupplung<br />

Konstruktive Auslegung und Gestaltung von Kupplungspedal haben einen wesentlichen<br />

Einfluss auf das Betätigungsverhalten der Kupplung während des Ein-und<br />

Auskuppelvorganges sowie auf die beim Kuppelvorgang vom Fahrer aufzubringende<br />

Pedalkraft. Sie liegt im Normalfall im Bereich 80 bis 100 N.<br />

Häufig ist das Kupplungspedal mit einer Übertotpunktfeder ausgestattet, um die Pedalkräfte<br />

zu reduzieren (Bild 2.43).

Bild 2.43 Kupplungspedal mit Übertotpunktfeder<br />

Die Einstellung der Pedalposition lässt sich meist mittels Einstellschraube und Kontermutter<br />

vornehmen. Hier sind - ebenso wie bei der Justierung des Pedalweges - die Vorschriften des<br />

jeweiligen Fahrzeugherstellers zu beachten.<br />

Elektronisch gesteuerte Kupplungen<br />

<strong>Durch</strong> <strong>den</strong> Einsatz einer elektronischen Kupplung EKM (elektronisches Kupplungsmanagement)<br />

der Firma LuK kann auf das Kupplungspedal verzichtet wer<strong>den</strong>. Für <strong>den</strong> Fahrer<br />

bedeutet das eine Entlastung im Straßenverkehr. Die Funktionen Ein- und Auskuppeln<br />

wer<strong>den</strong> beim Anfahren, Schalten sowie Anhalten von einem elektromechanischen Aktor<br />

übernommen (2.44).

Bild 2.44 Neueste generation des Elektronischen Kupplungsmanagements<br />

von LuK mit seinen Hauptkomponenten (Fa. LuK)<br />

In ein elektronisches Steuergerät gehen laufend Informationen ein wie Drosselklappenstellung,<br />

Getriebedrehzahl, Motordrehzahl, Schaltabsicht, Gangerkennung und<br />

Kupplungsweg. Das Steuergerät wertet diese Informationen aus und vergleicht sie mit <strong>den</strong><br />

abgespeicherten Daten. Soll das Fahrzeug angefahren oder geschaltet wer<strong>den</strong>, gibt das<br />

Steuergerät entsprechende Befehle an die Hydraulikeinheit, die wiederum <strong>den</strong><br />

Kupplungsnehmerzylinder betätigt.<br />

Vorteile dieses Systems: problemloses Anfahren, kein Abwürgen des Motors, kein Ruckeln<br />

beim Lastwechsel, kein Gaswegnehmen beim Schalten.

![epidemiológiai módszerek [Kompatibilitási mód]](https://img.yumpu.com/40130327/1/190x134/epidemiolagiai-madszerek-kompatibilitasi-mad.jpg?quality=85)