Bosch Packaging Technology - TRIZ-online

Bosch Packaging Technology - TRIZ-online

Bosch Packaging Technology - TRIZ-online

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

<strong>Bosch</strong> <strong>Packaging</strong> <strong>Technology</strong><br />

Das Unternehmen in Kürze:<br />

Name:<br />

Branche:<br />

<strong>Bosch</strong> <strong>Packaging</strong> <strong>Technology</strong><br />

Verpackungsindustrie<br />

Mitarbeiter: ca. 3500 weltweit<br />

(ohne PA/ATMO-<br />

Automatisierungstechnik)<br />

Lösung mit <strong>TRIZ</strong>: Schneiden klebriger<br />

Zuckermassen/<br />

Kugeleinlegestation<br />

<strong>TRIZ</strong>-Werkzeuge: Funktionsmodellierung,<br />

Trimming, IER, innovative<br />

Grundprinzipien,<br />

Separationsprinzipien,<br />

Internet-/Patentrecherche<br />

Effekte-Datenbank<br />

Kontaktperson:<br />

Michael P. Gensheimer, Dipl. Ing. (FH) Verpackungstechnik arbeitet bei der Robert <strong>Bosch</strong><br />

GmbH, Geschäftsbereich Verpackungstechnik am Standort Waiblingen. Anwendung von<br />

<strong>TRIZ</strong> seit 2001.<br />

Dipl. Ing. Jochen Peters studierte an der Universität Hannover Maschinenbau und arbeitet sie<br />

11 Jahren bei der Robert <strong>Bosch</strong> GmbH. Seit 2004 ist er Gruppenleiter der Vorent-wicklung<br />

von PA-PH, Standort Crailsheim. Anwendung von <strong>TRIZ</strong> in Crailsheim seit 2001.<br />

2.1 <strong>Bosch</strong> <strong>Packaging</strong> <strong>Technology</strong> – Schneiden klebriger Zuckermassen<br />

Mit dem Namen <strong>Bosch</strong> werden zukunftsweisende Trends und bahnbrechende Erfindungen<br />

verbunden. Mit über 250.000 Mitarbeitern und einem Umsatz von 41,5 Milliarden Euro im<br />

Geschäftsjahr 2005 gilt die Robert <strong>Bosch</strong> GmbH als international führender Hersteller von<br />

Kraftfahrzeug- und Industrietechnik, Gebrauchsgütern und Gebäudetechnik. Ein<br />

Geschäftsbereich der Robert <strong>Bosch</strong> GmbH ist <strong>Bosch</strong> Verpackungstechnik (<strong>Bosch</strong> <strong>Packaging</strong><br />

<strong>Technology</strong>). 1 <strong>Bosch</strong> <strong>Packaging</strong> entwickelt, konstruiert und fertigt Ver-packungstechnik für<br />

die Nahrungsmittel- und Genussmittelindustrie, die pharmazeutische, die chemisch-technische<br />

und die kosmetische Industrie.<br />

1<br />

Vgl. http://www.bosch.de/start/content/language1/html/867.htm, vom 25.06.2006

Als führender Anbieter von Verpackungstechnik bietet <strong>Bosch</strong><br />

<strong>Packaging</strong> seinen Kunden nicht nur ausgereifte Maschinen,<br />

sondern komplette Konzepte, die allen Anforderungen an<br />

moderne Technik entsprechen. Zu den Kunden von <strong>Bosch</strong><br />

<strong>Packaging</strong> zählen u. a. der Kaffeeher-steller Induban aus der<br />

Dominikanischen Republik oder Merckle Biotec, die für eine<br />

neue Spritzanlage zur Abfüllung bestehender Präparate der<br />

Ratiopharm-Gruppe und zur Verarbeitung neuer Produkte mit<br />

bio-technologisch gewonnenen Wirkstoffen auf <strong>Bosch</strong> als<br />

Komplett-Lieferanten setzen.<br />

Abb. 58: Beispiele für<br />

Dies sind nur zwei Beispiele für den umfassenden Einsatz des Verpackungen von <strong>Bosch</strong><br />

Know-hows von <strong>Bosch</strong> <strong>Packaging</strong>. Beispiele für Produktmarken sind <strong>Bosch</strong> <strong>Packaging</strong> Lab Systems,<br />

Sigpack Services und Sigpack Systems oder Tevopharm. Im Bereich der Süßwaren ist <strong>Bosch</strong><br />

der einzige Anbieter von Zuckerwaren, der nicht nur die Verpackungstechnik, sondern auch<br />

die Prozesstechnik anbietet. 2<br />

Problembeschreibung<br />

Verarbeitungs- und Verpackungsmaschinen für Süßigkeiten und andere Zuckermassen haben<br />

die Aufgabe die geformten Zuckerstränge in kleine Einheiten zu teilen. Die Umset-zung<br />

dieses Querschneidens der Zuckerstränge erfolgt durch ein rotierendes Sichelmesser. Bei<br />

Riegelmassen wird eine Guillotine verwendet.<br />

Cut<br />

Abb. 59: Guillotine<br />

Abb. 60: Rotierendes Sichelmesser<br />

Während<br />

des Schneidevorganges der Zuckermasse blieben bisher auf dem Messer Reste des Zuckers<br />

zurück, siehe Abbildung 61.<br />

2<br />

Vgl. http://pa.bosch.com/deu/, vom 25.06.2006.

Abb. 61: Verschmutzung des Messers beim bisherigen Schneidevorgang<br />

Dies führt dazu, dass sich ungenaue Schnittkanten ergeben und die Anlagerung des Zuckers<br />

beim Auftreffen des Messers absplittert. Des Weiteren erfolgt, durch die im Prozess<br />

verschleppten Zuckerteilchen, eine Verschmutzung, die wiederum eine schlechte Siegelung<br />

der Verpackung zur Folge hat. 3<br />

Anwendung von <strong>TRIZ</strong><br />

Im ersten Schritt wurde ein Funktionsmodell erstellt und somit die Beziehungen der einzelnen<br />

Komponenten im System dargestellt.<br />

Abb. 62: Funktionsmodellierung für das Beispiel „Schneiden klebriger Zuckermassen“<br />

Im Anschluss an die Funktionsmodellierung erfolgte das Trimming, welches eine Annäherung<br />

des Systems an das Ideale Endresultat zum Ziel hat. Hierbei wird versucht, durch Entfernen<br />

3<br />

Vgl. http://www.triz-<strong>online</strong>-magazin.de/ausgabe03_03/artikel_5.htm, vom 25.06.2006.

oder Modifizieren problematisch geltender Systemelemente, das Gesamt-system zu<br />

optimieren.<br />

- Eliminierung von helfenden Funktionen (Komponente „Abstreifer“)<br />

- Eliminierung verschiedener Teilbereiche (Komponente „Messer“)<br />

- Änderung des Funktionsprinzips (Komponente „Transportkette“)<br />

Abb. 63: Funktionsmodellierung nach dem Trimmingprozess<br />

Das Konzept des Trimmings wurde jedoch nicht weiter verfolgt, da dieses System als zu<br />

niedrig bewertet wurde.<br />

Bei eingehender Betrachtung des Funktionsmodells wird ersichtlich, dass vom Messer sowohl<br />

die Primär schädliche Funktion („Messer – trägt – Zuckerreste“) als auch die Primär nützliche<br />

Funktion („Messer – trennt – Zuckerteppich“) ausgeht. Dies stellt eindeutig einen<br />

Widerspruch dar, siehe Abbildung 64.<br />

- Die Messerschneide soll vorhanden sein, um zu schneiden<br />

- Das Messerblatt soll vorhanden sein, um die Steiffestigkeit des Messers zu gewährleisten<br />

- Das Messerblatt soll nicht vorhanden sein, weil sonst Zuckerreste daran haften<br />

bleiben.

Abb. 64: Physikalischer Widerspruch<br />

Hieraus ergibt sich die Formulierung des physikalischen Widerspruchs:<br />

Das Messerblatt soll gleichzeitig vorhanden sein und nicht vorhanden sein<br />

In vorliegendem Fall wurde der Widerspruch mit Hilfe der Separationsprinzipien gelöst.<br />

Angewandt wurden hierbei:<br />

1. Separation in der Zeit<br />

2. Separation durch Bedingungswechsel<br />

3. Separation im Raum<br />

1. Separation in der Zeit<br />

Im Rahmen dieses Separationsprinzips wurde versucht, die sich widersprechenden Funktionen<br />

zeitlich zu trennen.<br />

- Im Zeitraum 1 soll das Messerblatt vorhanden sein<br />

- Im Zeitraum 2 soll das Messerblatt nicht vorhanden sein<br />

Aus der Liste der 40 innovativen Grundprinzipien wurden hier<br />

- Nr. 18: Mechanische Vibration<br />

- Nr. 19: Periodische Aktion<br />

ausgewählt.<br />

Mit Hilfe beider Prinzipien ist sichergestellt, dass das Messerblatt im Zeitraum 2 keinen<br />

Kontakt mit der Zuckermasse hat.<br />

Im nächsten Schritt wurde die TOPE (TechOptimizer Premium Edition) Effektedatenbank<br />

nach dem Stichwort „Vibration“ durchsucht. Als Ergebnis fand sich hier u. a. „Ultraschall<br />

entfernt Plaque“.

Abb. 65: Separation in der Zeit: „Ultraschall entfernt Plaque“<br />

Dieses Konzept kann nun auf den Fall „Schneiden klebriger Zuckermassen“ übertragen<br />

werden, indem die Anwendung von Ultraschall an der Klinge erfolgt.<br />

2. Separation durch Bedingungswechsel<br />

Grundgedanke hierbei ist die Trennung sich widersprechender Anforderungen durch<br />

Modifikation der Bedingungen. Es ist zu überlegen, wie hierbei lediglich gewünschte<br />

Vorgänge ablaufen können.<br />

Die Idee ist, die Glaseigenschaften des Zuckerstranges zu nutzen, die bei einem sehr schnellen<br />

Auftreffen der Klinge auftreten. Mit hoher Geschwindigkeit trifft das Messer von oben und<br />

ein Gegenmesser von untern auf den Zuckerstrang und verursacht einen Kerb-schlag. Durch<br />

den Aufprall eines Hochgeschwindigkeitsmessers erfolgt ein durchgängiger Riss und<br />

zusätzlich wird die Trägheit des Bruchstückes genutzt.<br />

Abb. 66: Separation durch Bedingungswechsel: Messer/ Gegenmesser<br />

Entscheidend für den Schnitt ist hierbei nicht das Messerblatt, sondern die Schneide.<br />

3. Separation im Raum<br />

Grundgedanke dieses Separationsprinzips ist die räumliche Trennung der sich widersprechenden<br />

Anforderungen. Es muss versucht werden, das System in Subsystem oder Teile

zu unterteilen und die sich widersprechenden Funktionen den verschiedenen Teilen<br />

zuzuordnen.<br />

Im Fall des „Zerschneidens klebriger Zuckermassen“ wird unterteilt in:<br />

- Raum 1: Messerblatt bzw. ausreichende Steiffestigkeit vorhanden<br />

- Raum 2: Messerblatt nicht vorhanden<br />

Dies führt zu der Idee das Messerblatt durch einen Draht zu ersetzen, der umlaufend den<br />

Aufbau von Zuckerpartikeln am Schneidewerkzeug vermindert. Denkbar wäre hier ein<br />

Moebius-Band mit Selbstreinigungsfunktion. 4<br />

chipping Absplitterung contamination der<br />

Verschmutzung<br />

Draht<br />

wire<br />

Abb. 67: Separation im Raum: Prinzip des umlaufenden Drahts<br />

Lösung<br />

Nach Analyse der Separationsprinzipien standen drei Konzepte zur Verfügung:<br />

1. Schwingungsmesser<br />

2. Messer/ Gegenmesser<br />

3. Umlaufender Draht<br />

Im Folgenden wurde eine Parametergewichtung für die drei Konzepte durchgeführt. Hierbei<br />

wurden die relevanten Parameter ermittelt und mit Hilfe des Paar-Vergleichs gewichtet. Bei<br />

der Gewichtung der Parameter handelt es sich um eine relativ objektive Herangehensweise.<br />

4<br />

Vgl. http://www.triz-<strong>online</strong>-magazin.de/ausgabe03_03/artikel_5.htm, vom 25.06.2006; vgl. dazu auch<br />

Gensheimer M.: <strong>TRIZ</strong>-Kongress, 2003

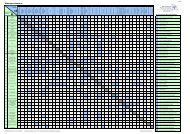

Abb. 68: Paarmatrix<br />

- Ermittlung der Parameter durch das gesamte Team<br />

- Parametervergleich anhand einer Paarmatrix<br />

- Ergebnis: Schnittqualität erhielt die höchste Gewichtung<br />

Die drei am höchsten bewerteten Konzepte wurden durch das TOPE-Tool „concept selection“<br />

im Rahmen eines 2-tägigen Workshops ermittelt. Das Schwingungsmesser wurde hierbei auf<br />

Rang 1 gesetzt.<br />

Abb. 69: Konzeptauswahl<br />

Im Anschluss an diesen Workshop gab der Kunden den Auftrag an die zentrale Entwicklungsabteilung.<br />

Deren Aufgabe war es nun, nähere Untersuchungen zu dem Konzept des<br />

Schwingungsmessers/ Ultraschall durchzuführen. Für den Prozess der Einbindung von<br />

Ultraschall-Schwingungen in den Schneidevorgang wurde zunächst nach Industrie-partnern/<br />

Zulieferern gesucht. Nachdem diese identifiziert werden konnten, erfolgte der Aufbau eines<br />

Versuchsstandes und die erfolgreiche Durchführung der Versuche.<br />

Mit Hilfe des Ultraschallmessers wurde eine deutlich bessere Schnittqualität erreicht (siehe<br />

Abbildung 70) und es blieben geringere Rückstände auf dem Messer zurück. 5<br />

5<br />

Vgl. Gensheimer M.: <strong>TRIZ</strong>-Kongress, 2003; vgl. dazu auch<br />

http://www.triz-<strong>online</strong>-magazin.de/ausgabe03_03/artikel_5.htm, vom 25.06.2006.

mit Ultraschall<br />

ohne Ultraschall<br />

Abb. 70: Schnittbeispiele mit und ohne<br />

Ultraschall<br />

Abb. 71: Mit Ultraschall - keine<br />

Fazit<br />

Rückstände auf dem Messer<br />

Abb. 72: Ohne Ultraschall - starke<br />

Verschmutzung des Messers<br />

Das Beispiel „Schneiden klebriger Zuckermassen“ zeigt deutlich, wie die Einbindung der<br />

<strong>TRIZ</strong>-Methodologie in den Innovationsprozess bei <strong>Bosch</strong> genutzt wurde, um eine Lösung zu<br />

generieren, die Erfolgs versprechend ist. Das Konzept des Ultraschallmessers wurde jedoch<br />

nicht in die Realität umgesetzt. Die Idee wurde technisch zwar ausgereift, erwies sich aber in<br />

den Investitionskosten als zu teuer. Das folgende Beispiel von <strong>Bosch</strong> <strong>Packaging</strong> <strong>Technology</strong><br />

folgt einem ähnlichen Ablaufschema und die mit Hilfe von <strong>TRIZ</strong> generierte Idee wurde auch<br />

erfolgreich umgesetzt.<br />

2.2 <strong>Bosch</strong> <strong>Packaging</strong> <strong>Technology</strong> – Kugeleinlegestation<br />

<strong>Bosch</strong> <strong>Packaging</strong> <strong>Technology</strong> verfügt mit seinen über 100.000 weltweit errichteten Anlagen<br />

für den Bereich Pharma flüssig und als weltweite Nummer Eins bei sterilen Applikationen<br />

über ein außergewöhnliches Pharma Know-how. 6<br />

Problembeschreibung<br />

6<br />

Vgl. http://pa.bosch.com/deu/branche/14.asp, vom 17.08.2006.

In der Pharmaindustrie werden so genannte Zylinderampullen bzw. -Karpulen 7 Zum Verteilen<br />

abgelagerter Wirkstoffe ist es wichtig die Karpule vor Gebrauch zu schütteln. Das<br />

Vorhandensein einer bestimmten Anzahl von Kugeln aus Glas oder Stahl ist hierbei von<br />

Vorteil. Bei der bisherigen Vorrichtung zum Einfügen der Kugeln in die Karpule, werden die<br />

in einem Vorratskanal als Reihe anstehenden Kugeln mittels einer Förder-schnecke vereinzelt<br />

und von der Förderschnecke direkt in die Öffnung der Karpulen einge-führt. Die Abbildung<br />

73 verdeutlicht dies.<br />

Abb. 73: Funktionsweise der Kugeleinlegestation<br />

Dadurch, dass die Kugeln vor dem Einbringen in die pharmazeutischen Behälter autoklaviert 8<br />

werden, neigen diese zum gegenseitigen Anhaften bzw. Verkleben. Dies ist für das Vereinzeln<br />

der Kugeln aus dem Vorratskanal kritisch und kann zu Störungen führen. Des Weiteren führt<br />

die Vorbehandlung der Glaskugeln zu hohen Reibwerten. Dies hat zum einen Blockaden im<br />

Prozess, Partikel und Bruchstücke und zum anderen Elektrostatik 9 zur Folge. Aufgrund der<br />

Elektrostatik können die Kugel nicht prozess-sicher in die Karpule dosiert werden. Die<br />

Kugeln bleiben beispielsweise an der Mündung des Dosiersystems oder am Flaschenhals der<br />

Karpule aufgrund von Elektrostatik hängen oder springen wieder aus der Karpule heraus. Der<br />

Aufwand zur Beseitigung der Störungen ist sehr groß und nicht akzeptabel, der Wirkungsgrad<br />

der Füllmaschine sinkt dadurch. Es ist daher eine Zuführvorrichtung erstrebenswert, mit<br />

welcher sichergestellt werden kann, dass bei jedem Arbeitstakt jeweils die erforderliche<br />

Anzahl von Kugeln in den Behälter abgegeben wird. 10<br />

7<br />

Runder, steriler Medikamentenbehälter aus Glas. Eine Karpule dient zur Aufnahme eines Arzneimittels,<br />

und besitzt einen zylindrischen Glaskörper dessen vorderes Ende mit einer Membran verschlossen und<br />

von einer Kanüle durchstechbar ist.<br />

8<br />

Autoklavieren ist eine Sterilisationsmethode welche unter feuchter Hitze durchgeführt wird.<br />

9<br />

Die Elektrostatik befasst sich mit ruhenden elektrischen Ladungen, Ladungsverteilungen und den<br />

elektrischen Feldern geladener Körper. Die elektrische Kraft ist im Vergleich zur Gravitationskraft<br />

außerordentlich stark.<br />

10<br />

Vgl. Gensheimer, M.: <strong>TRIZ</strong>-Bericht, 2003, S. 3 u. 11.

Anwendung von <strong>TRIZ</strong><br />

Ähnlich wie im Workshop zum Beispiel „Schneiden klebriger Zuckermassen“ wurde auch in<br />

diesem Beispiel nach dem gleichen Schema vorgegangen. Aus diesem Grund wird im<br />

Folgenden auf weiterführende Erklärungen verzichtet.<br />

●<br />

Funktionsanalyse:<br />

Abb. 74: Funktionsmodellierung für das Beispiel „Kugeleinlegestation“<br />

●<br />

Trimming: “getrimmte Fallstrecke”

Abb. 75: Getrimmte Fallstrecke<br />

●<br />

Trimming: „getrimmter Schieber“<br />

Abb. 76: Getrimmter Schieber<br />

Ähnlich wie im Beispiels „Schneiden klebriger Zuckermassen“ konnten auch hier durch das<br />

Trimming keine Konzeptideen generiert werden.

●<br />

Ideales Endresultat (IER):<br />

Abb. 77: Ideales Endresultat<br />

Mit dem idealen Endresultat wurde versucht die Kugeleinlegestation so einfach wie möglich<br />

darzustellen, um somit Lösungen zu generieren, die vorher möglicherweise keine<br />

Berücksichtigung gefunden hätten. Hierzu wurden die zwei Komponenten – Kugel und<br />

Behälter – dargestellt. Eine Spontanlösung ist beispielsweise den Behälter durch eine große<br />

Menge von Kugeln zu ziehen.<br />

Nach der Erarbeitung des idealen Endresultats konnten bereits erste Konzeptideen generiert<br />

werden. Eine sehr viel versprechende Idee war das Konzept 13, siehe Abbildung 78.<br />

13<br />

13<br />

Abb. 78: Konzeptidee Nr. 13<br />

Hierbei wird auf der Öffnung der Karpule ein Schieber oder auch ein elastischer Ring<br />

angebracht. Durch einen Stößel, der von oben auf die Kugel trifft, übt diese eine Kraft auf den<br />

Ring aus, weitet diesen und fällt in die Karpule. Eine zweite Möglichkeit ist die Nutzung von

Vakuum. Mittels Vakuum wird die erste Kugel angezogen und aufgrund des Auftreffens des<br />

Stößels in die Karpule gepresst.<br />

● Identifikation der Widersprüche:<br />

V: Vorteil, N: Nachteil, IGP: Innovatives Prinzip<br />

a) V: Sicheres Vereinzeln (27, 39) N: Reibung (10, 19)<br />

IGP: 11, 19, 21<br />

b) V: Robuster Aufbau (15, 26, 36) N: Gravitationsbedarf (27, 30)<br />

IGP: 2, 13, 15, 22<br />

c) Fallstrecke soll vorhanden sein, um zu (Prüfen) und soll nicht vorhanden sein, um keine<br />

(Reibung) zu verursachen<br />

d) Schieber soll vorhanden sein, um zu (Sperren) und soll nicht vorhanden sein, um keine<br />

(Reibung) zu verursachen<br />

●<br />

Innovative Grundprinzipien:<br />

Fallstrecke<br />

→ Separation nach Raum<br />

IGP 2: Prinzip der Abtrennung<br />

a. Vom Objekt ist das "störende" Teil, die "störende" Eigenschaft, abzutrennen.<br />

b. Im Unterschied zum vorhergehenden Verfahren, in dem es um die Zerlegung des<br />

Objektes in gleiche Teile ging, wird hier vorgeschlagen, das Objekt in unterschiedliche<br />

Teile zu zerlegen.<br />

IGP 4: Prinzip der Asymmetrie<br />

a. Von der symmetrischen Form des Objektes ist zur asymmetrischen überzugehen.<br />

b. Der Grad der Asymmetrie ist zu erhöhen, wenn das Objekt bereits asymmetrisch ist.<br />

Schieber<br />

→ Separation nach Zeit<br />

IGP 21: Prinzip des Durcheilens<br />

Der Prozess oder einzelne seiner Etappen, z. B. schädliche oder gefährliche, sind mit<br />

hoher Geschwindigkeit zu durchlaufen.<br />

Sehr schnelle Bewegung des Schiebers<br />

• geringe Masse<br />

• Doppelhubmagnet<br />

→ Eigenschaften

• IGP 3: Prinzip der örtlichen Qualität<br />

a. Von der homogenen Struktur des Objektes oder des umgebenden Mediums ist zu einer<br />

inhomogenen Struktur überzugehen.<br />

b. Jedes Teil des Objektes soll sich unter solchen Bedingungen befinden, die seiner<br />

Arbeit am zuträglichsten sind.<br />

• ausgleichend: hydrophil: IGP 36: Prinzip der Anwendung von Phasenübergängen<br />

Die bei Phasenübergängen auftretenden Erscheinungen sind auszunutzen, z. B.<br />

Volumenveränderung, Wärmeentwicklung oder -absorption usw.<br />

→ vermindern der Elektrostatik<br />

Ausgehend von den Innovativen Prinzipien wurden im Rahmen des Workshops verschiedene<br />

Konzeptideen erarbeitet. Zwei Ideen, die auch in die Lösung eingeflossen sind, sind in<br />

nachfolgenden Grafiken dargestellt. Sowohl die ersten Ideen aus der Erarbeitung des IER, wie<br />

auch aus den Widersprüchen sind hierbei integriert worden.<br />

Abb. 79: Konzeptidee Nr. 12

Abb. 80: Konzeptidee Nr. 17<br />

Innerhalb der einzelnen Konzeptideen wurden erneut die Widersprüche identifiziert und die<br />

innovativen Prinzipien in die Lösung mit einbezogen. Die Konzeptideen werden im Rahmen<br />

der Lösungsdarstellung genauer betrachtet.<br />

●<br />

Patent- und Internetrecherche:<br />

Suchwörter<br />

Durchsuchte IPC-<br />

Benutzte Internet-<br />

Benutzte<br />

(deutsch)<br />

Klassen Suchmaschinen Patentportale<br />

Ball /Bälle A23G09/23 Google Depastisnet<br />

Portionieren B23P19/00 Froogle Uspto<br />

Dosieren B23P21/00 Altavista Cito<br />

Perlen B65D63/04 Yahoo Espacenet<br />

Kugel B65G47/08 Metager TechOptimizer<br />

Pharma B65G65/46 Lycos Knowledgist<br />

(ab-)füllen B65B09/04 T-Online<br />

H01L21/60 Metacrawler<br />

Suchknecht<br />

Overture<br />

Webcrawler<br />

Tab. 20: Internet- und Patentrecherche<br />

Es wurden keinerlei relevanten Seiten gefunden.<br />

Es wurden lediglich geringfügig relevante Patente identifiziert.<br />

●<br />

Recherche in der Effekte-Datenbank:<br />

In der Effekte-Datenbank des TechOptimizers wurde nach folgenden Funktionen gesucht:<br />

- Move (particle, solid substances) - Ball/ balls<br />

- Dose - Pellet<br />

- Portion - Pearls<br />

- Fill - Sphere

Die Datenbankrecherche brachte jedoch keine verwendbaren Ideen.<br />

● Konzeptbewertung:<br />

Folgende Parameter wurden in die Bewertung mit einbezogen:<br />

- Entwicklungskosten - Bauraum<br />

- Entwicklungszeit - Herstellungskosten<br />

- Zuverlässigkeit beim Einlegen - Reinigbarkeit, Sterilisierbarkeit<br />

- Ausbringung - Kontrolle der Kugelanzahl<br />

- Partikelgenerierung - Statische Aufladung<br />

Abb. 81: Konzeptbewertung<br />

Die bereits dargestellten Konzeptideen 12, 13 und 17 wurden am höchsten bewertet und<br />

wurden in die Lösung mit eingebunden. 11<br />

Lösung<br />

Die zwei neuen Kugeleinlegestationen, die mit Hilfe von <strong>TRIZ</strong> entwickelt wurden, haben den<br />

Vorteil, dass ein sicheres Vereinzeln der Kugeln erzielt wird. Dies wird im Wesent-lichen<br />

dadurch erreicht, dass über eine Saugbohrung auf eine der als Reihe angeordneten Kugeln<br />

eingewirkt wird, so dass diese in einer Lage fixiert werden, die ein sicheres Ent-nehmen<br />

ermöglicht.<br />

11<br />

Vgl. Gensheimer, M.: <strong>TRIZ</strong>-Bericht, 2003, S. 3-42

Abbildung 82 zeigt die Kugel Pick and Place Station. Die Abbildung 83 und 84 zeigen<br />

verschiedene Ausführungen von Kugelvorlageeinheiten jeweils im Schnitt.<br />

Abb. 82: Kugeleinlegestation 12<br />

Die Kugeleinlegestation ist vorzugsweise Bestandteil einer Abfüllanlage und zwischen einer<br />

Abfüllstation und einer Verschließstation für die Behälter (2) angeordnet. Zum Transport der<br />

Karpulen dient die angedeutet dargestellte Fördereinrichtung (11), welche die Behälter in<br />

gleichmäßigen Abständen aufnimmt. Auf einer Tischplatte (15) sind zwei Säulen (13, 14)<br />

angebracht, aus welchen wiederum zwei Verstellwellen (17, 18) heraus-ragen. Diese<br />

Verstellwellen sind um ihre vertikalen Achsen schwenkbar, sowie auf- und abbewegbar. An<br />

den oberen Enden der Verstellwellen ist jeweils ein Träger (20, 21) befestigt, die zusammen<br />

eine Aufnahmeleiste (22) für Vakuumnadeln (23) tragen. Die Vakuumnadeln, welche der<br />

Anzahl der Behältnisse entspricht, dienen zum Halten und Überführen jeweils einer Kugel an<br />

deren freien Nadelspitze. Jede Vakuumnadel ist mittels einer Vakuumleitung (24) mit einer<br />

Unterdruckquelle verbunden.<br />

An den Säulen (13, 14) ist ferner eine Aufnahmeplatte (26) befestigt. Diese trägt in einer<br />

Aussparung eine Kugelvorlageeineit (28), siehe Abbildung 83.<br />

12<br />

Robert <strong>Bosch</strong> GmbH: Bilder aus Offenlegungsschrift, 2004.

Abb. 83: Kugelvorlageeinheit: Entwurf 1 Abb. 84: Kugelvorlageeinheit: Entwurf 2<br />

Die Kugelvorlageeinheit weist für jede Vakuumnadel einen Zuführkanal (29) auf, welcher<br />

jeweils mittels einer rohrförmigen Zuführleitung (31) aus einem nicht dargestellten Massenspeicher<br />

mit den Kugeln (1) versorgt wird. Der Zuführkanal ist gegen die Horizontale<br />

angeneigt worden, so dass die Kugeln in der Reihe (4) stets dicht an dicht anstehen. Nach<br />

Entnahme der jeweils vordersten Kugel bewegt sich die Reihe in Richtung der Kugelentnahme<br />

weiter.<br />

Die Kugelvorlageeinheit (28) hat im Bereich der vordersten Kugel jeweils eine Aus-sparung<br />

(32), die den Zugang der Vakuumnadel, sowie eine Entnahme der Kugel aus dem Zuführkanal<br />

ermöglicht. Im Bereich der vordersten Kugel weist der Zuführkanal einen horizontalen<br />

Wegabschnitt (33) auf. Wesentlich bei dieser Kugelvorlageeinheit ist, dass die nachfolgende<br />

Kugel (1b) im Bereich der Saugbohrung (34) angeordnet ist und mit Hilfe von Unterduck an<br />

ihrem Ort fixiert ist. Sobald die Vakuumnadeln bei angelegtem Unter-druck einen bestimmten<br />

Mindestabstand unterschreiten, werden die Kugeln (1a) aus den Zuführkanälen herausgehoben<br />

und an den Spitzen (35) der Vakuumnadeln gehalten. Anschließend werden die<br />

Vakuumnadeln über eine Schwenkbewegung bei gleichzeitigem Heben und Senken über die<br />

Säulen (13, 14) oberhalb der Behälteröffnungen (3) befördert. Daraufhin werden die<br />

Vakuumnadeln entlüftet. Hierbei wird durch die eintretende Luft in die Vakuumnadeln ein<br />

Luftstoß verursacht, der die Kugeln von den Spitzen losreißt und in die Behälter einschießt.<br />

Nach der Entnahme der vordersten Kugel wird der Unterdruck an den Saugbohrungen<br />

abgeschaltet, so dass die Kugeln (1b) an die Entnahmestelle vor-rücken.<br />

Bei der in Abbildung 84 dargestellten modifizierten Kugelvorlageeineit (38) ist der Wegabschnitt<br />

(39) gegen die Horizontale noch oben gerichtet angeordnet, so dass die vorderste<br />

Kugel aufgrund des Staudrucks von den nachfolgenden Kugeln herausgehoben wird. Somit<br />

wird zum einen die Zugänglichkeit der vordersten Kugel für die Vakuumnadel verbessert,<br />

zum anderen lässt sich dadurch die erforderliche Kraft zum Herausheben der vordersten Kugel<br />

reduzieren.

Neben diesen beiden bereits dargestellten Kugelvorlageeinheiten wurden zwei weitere<br />

modifizierte Kugelvorlageeinheiten entwickelt, auf die an dieser Stelle nicht näher eingegangen<br />

werden soll.<br />

Die Kugeleinlegestation ist besonders dort vorteilhaft anwendbar, wo infolge von Reinlichkeitsanforderungen<br />

die Behälteröffnungen mittels eines Laminar-Flows 13 umströmt werden<br />

müssen. Dies wird dadurch gewährleistet, dass die Kugelvorlageeinheit seitlich neben den<br />

Behältern angeordnet ist.<br />

Neben der eben beschriebenen Kugeleinlegestation konnte mit Hilfe von <strong>TRIZ</strong> eine weitere<br />

Kugeleinlegestation mit Stößel entwickelt werden. Diese ist insbesondere für kleine,<br />

kostengünstige Solomaschinen mit geringer Ausbringung gedacht. Der Unterschied zu der<br />

oben beschriebenen Pick and Place Station liegt in der kleinen Baugröße.<br />

13<br />

Unter Laminar-Flow wird eine keim- und wirbelfreie Luftströmung verstanden. Laminar-Flow wird<br />

mittels spezieller Anlagen erzeugt, die über Ventilatoren, Filter und Luftverteiler verfügen. Laminar-Flow<br />

findet überall dort Anwendung, wo das erhöhte Risiko von Partikelbildungen (z.B. durch Reibung sich<br />

bewegender Teile) kompensiert werden muss, also z.B. bei der Abfüllung von Pharmazeutika.

Abb. 85: Kugeleinlegestation mit Stößel 14<br />

Bei der in Abbildung 85 dargestellten Vorrichtung ist die Kugelvorlageeinheit derart<br />

ausgerichtet, dass die Längsbohrungen (52), über welche die Kugeln aus der Kugelvorlageeinheit<br />

(51) in die Behälteröffnungen (3) abgegeben werden, mit den Behälteröffnungen<br />

ausgerichtet sind. Die Kugelvorlageeinheit weist neben dem Zuführkanal (54) die bereits<br />

erwähnte Längsbohrung auf, welche auf der den Behälteröffnungen gegenüberliegenden Seite<br />

in einer erweiterten Bohrung (55) mündet. In der Bohrung ist ein Einschubstößel (56) geführt,<br />

welcher eine Einstoßnadel (57) trägt, die in die Längsbohrung eintaucht. Der ebenfalls gegen<br />

die Horizontale geneigt angeordnete Zuführungskanal mündet in der Längsbohrung unterhalb<br />

der Bohrung. Auf der dem Zuführkanal gegenüberliegenden Seite der Längsbohrung ist ein<br />

Sauganschluss (58) abgebildet, der mit einer Unterdruckwelle verbunden ist. Der Unterdruck<br />

am Sauganschluss bewirkt, dass die vorderste Kugel in der Längsbohrung im Bereich des<br />

Sauganschlusses fixiert ist, ohne in Richtung des Behälters herauszufallen. Zum Abgeben der<br />

vordersten Kugel in den Behälter wird dann die Einstoß-nadel über den Stößel nach unten<br />

bewegt, wobei sie bei ihrer Abwärtsbewegung den Zuführkanal verschließt, und so verhindert,<br />

dass weitere Kugeln in die Längsbohrung gelangen.<br />

Beide dargestellten Kugeleinlegestationen können in vielfältiger Weise modifiziert werden.<br />

So ist es beispielsweise denkbar, die Kugelvorlageeinheit zusammen mit den Einstoßnadeln<br />

horizontal bewegbar anzuordnen, um so erhöhten Reinheitsanforderungen durch Verwendung<br />

eines Laminar-Flows Rechnung zu tragen. 15<br />

Fazit<br />

Die, mit Hilfe von <strong>TRIZ</strong> entwickelten, Kugeleinlegestationen besitzen gegenüber dem alten<br />

Verfahren erhebliche Vorteile. Hier sind beispielsweise die sehr kompakte Bauweise und das<br />

einfache Handling zu erwähnen. Des Weiteren kann die Reibungsproblematik aufgrund der<br />

Sterilität der Kugeln eliminiert und die Elektrostatik stark reduziert werden. Auch eine<br />

Verklemmung der Kugeln kann vermieden werden. Da mehrere Verfahrens-schritte<br />

hintereinander erfolgen, führt dies zu einem störungsfreien Betrieb der Station und die<br />

Fehlerquote geht gegen Null.<br />

Die <strong>Bosch</strong> Gruppe arbeitet weiterhin an verschiedenen Standorten mit <strong>TRIZ</strong> und setzt auf das<br />

Erfolgspotential der Methode. Der <strong>Bosch</strong> Gruppe ist es gelungen, sich ein kontinuier-liches<br />

Umsatzwachstum zu erarbeiten. Dies beruht auf der konsequenten Ausrichtung auf qualitativ<br />

14<br />

Robert <strong>Bosch</strong> GmbH: Bilder aus Offenlegungsschrift, 2004; vgl. dazu auch Peters, J.: E-Mail vom<br />

31.08.2006.<br />

15<br />

Vgl. Gensheimer, M.: <strong>TRIZ</strong>-Bericht, 2003, S. 3-42; vgl. dazu auch Robert <strong>Bosch</strong> GmbH:<br />

Arbeitsunterlagen, 2004, S. 1-9; vgl. dazu auch Peters, J.: (Persönliches) Interview vom 23.08.2006.

hochwertige Produkte und dem dadurch erreichten Markenimage, und der Nutzung der<br />

technischen Möglichkeiten im Rahmen eines systematischen Innovations-managements.<br />

Als eines der erfolgreichsten Unternehmen in der Verpackungsindustrie genießt <strong>Bosch</strong><br />

<strong>Packaging</strong> <strong>Technology</strong> den Ruf eines Innovations- und Technologieführers. 16<br />

16<br />

Vgl. Peters, J.: Erfindungsanmeldung, 2005, S. 6.