Thyssenkrupp techforum 1/2011

Thyssenkrupp techforum 1/2011

Thyssenkrupp techforum 1/2011

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

ThyssenKrupp<br />

<strong>techforum</strong><br />

Ausgabe 1 I <strong>2011</strong><br />

ThyssenKrupp <strong>techforum</strong> 1 I <strong>2011</strong>

Herausgeber<br />

ThyssenKrupp AG, Corporate Center Technology, Innovation & Quality, ThyssenKrupp Allee 1, 45143 Essen<br />

Redaktion: Guido Focke, Telefon: +49 201 844-536291, Fax: +49 201 8456-536291<br />

Erscheinungsweise<br />

’ThyssenKrupp <strong>techforum</strong>’ erscheint ein- bis zweimal jährlich in deutscher und englischer Sprache.<br />

Nachdruck nur mit Genehmigung des Herausgebers. Fotomechanische Vervielfältigung einzelner Aufsätze<br />

ist erlaubt. Der Versand des „ThyssenKrupp <strong>techforum</strong>“ erfolgt über eine Adressdatei, die mit Hilfe der<br />

automatisierten Datenverarbeitung geführt wird.<br />

ISSN 1612-2763<br />

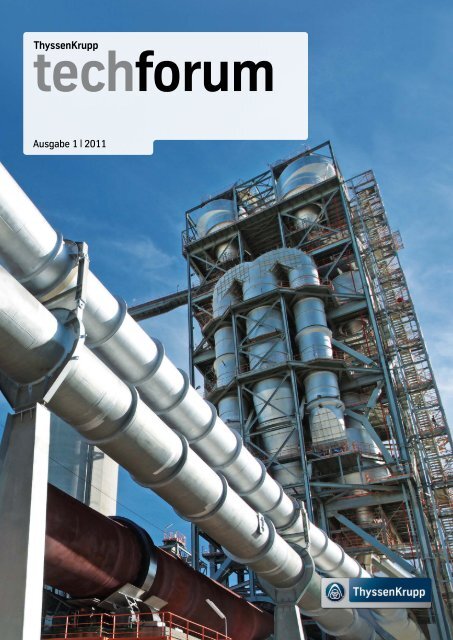

Titelbild<br />

Das Bild zeigt den wärmetechnischen Bereich einer Anlage zur Herstellung von<br />

Zement, südlich von Casablanca/Marokko. Die beiden übereinander liegenden Rohr-<br />

leitungen in der Bildmitte leiten 900 °C heiße Luft aus der Kühlzone der Anlage<br />

in den Calcinator, um die Prozesswärme zur Verbrennung zu nutzen. Im Turm auf<br />

der rechten Bildseite ist der zweisträngig ausgeführte, 5-stufige Wärmetauscher<br />

untergebracht. Außen angehängt ist die aufsteigende, zentrale Calcinatorleitung zu<br />

erkennen, die sich oben verzweigt und nach unten in die beiden Stränge des<br />

Wärmetauschers mündet. Ebenfalls in dem Turm, aber durch den Calcinator verdeckt,<br />

befinden sich zwei große Brennkammern der Bauart CC (Combustion Chamber).<br />

Diese Brennkammern sind in den letzten Jahren für den Einsatz von AFR (Alternative<br />

Fuels and Raw Materials) optimiert worden. Hier werden Ersatzbrennstoffe auf-<br />

gegeben und zum Großteil verbrannt. Der rückstandsfreie Ausbrand erfolgt dann in<br />

dem Calcinator. Das Rohmaterial durchläuft diesen Prozess im Gegenstrom, d.h. es<br />

wird im Wärmetauscherturm oben aufgegeben und auf dem Weg nach unten auf<br />

etwa 800 °C vorgewärmt. Im Calcinator wird das Rohmaterial durch Zugabe von<br />

Brennstoff bei 850-900 °C calciniert und anschließend im Drehrohrofen (unten links,<br />

rot) bei 1.450 °C gebrannt. In dem nachgeschalteten Kühler wird der gebrannte<br />

Klinker gekühlt und die so auf 900 °C aufgeheizte Kühlluft dem Ofen und dem<br />

Calcinator als Verbrennungsluft wieder zugeführt. In der anschließenden Mahlung<br />

wird der Klinker zum Zement veredelt.<br />

Die AFR-Strategie von Polysius wurde mit dem ThyssenKrupp Sonderinnovationspreis<br />

„Energie und Umwelt“ 2010 ausgezeichnet.

Liebe Leserinnen, liebe Leser,<br />

ThyssenKrupp steht für herausragende Ingenieurkompetenzen. Für unseren Konzern ist<br />

es von hoher Bedeutung, unsere Innovationskraft im Zusammenhang mit der Entwicklung<br />

anspruchsvoller Produkte und Dienstleistungen konsequent weiter zu stärken. Wir setzen<br />

vor diesem Hintergrund alles daran, unseren Mitarbeiterinnen und Mitarbeitern dafür<br />

ausreichend Freiraum einzuräumen sowie das technische Know-how unseres Konzerns<br />

verstärkt auf unsere Kunden auszurichten und weiter auszubauen. Dieses Thema hat für<br />

ThyssenKrupp – und für mich als Ingenieur ganz persönlich – zentrale Bedeutung.<br />

Eine wesentliche Institution zur Prämierung von Ideen und Erfindungen ist unser jährlich<br />

ausgerichteter Innovationswettbewerb. In diesem <strong>techforum</strong> möchten wir Ihnen herausragende<br />

Projekte der letzten beiden Jahre vorstellen.<br />

Mit dem Innovationspreis 2009 wurde eine Prozessentwicklung von Uhde ausgezeichnet:<br />

Der STAR process ® ist ein weltweit erstmalig kommerzialisiertes Verfahren mit hoher Produk-<br />

tivität und geringem Energieverbrauch zur gezielten Herstellung von Propylen als Ausgangsprodukt<br />

für die Kunststoffproduktion. Mit ihm können Kosten und CO 2-Emissionen gesenkt<br />

sowie ein aktiver Beitrag zum Umweltschutz geleistet werden.<br />

Erstmalig haben wir in 2009 einen Sonderinnovationspreis „Energie und Umwelt“ ver-<br />

liehen. Als Beitrag zum aktiven Klimaschutz entwickelte ein Projektteam von ThyssenKrupp<br />

Xervon Energy ein ganzheitliches Konzept zum modularen Retrofitting für die Rehabilitierung<br />

und Effizienzsteigerung konventioneller Kraftwerke mit dem Ziel, erhebliche Wirkungsgradverbesserungen<br />

sowie die Reduzierung spezifischer CO 2-Emissionen zu erreichen.<br />

Sieger des Innovationswettbewerbes 2010 ist das konzernübergreifende InCar ® -Projekt,<br />

das bereits auf weltweiten Roadshows vorgestellt und von unseren Kunden äußerst positiv<br />

bewertet wurde. Hier brachten insgesamt 13 Konzernunternehmen über 30 Innovationen<br />

rund ums Automobil in den Bereichen Fahrwerk, Karosserie und Antrieb hervor.<br />

Mit dem Sonderinnovationspreis „Energie und Umwelt“ des letzten Jahres wurde eine<br />

von Polysius entwickelte Strategie zum thermischen und stofflichen Recycling von Abfällen<br />

in der Zementherstellung ausgezeichnet. Fossile Brennstoffe können dadurch eingespart und<br />

CO 2-Emissionen erheblich reduziert werden. Dies führt zu deutlichen Kosteneinsparungen bei<br />

der Zementherstellung und leistet gleichzeitig einen aktiven Beitrag zum Umweltschutz.<br />

Weitere Preisträger der letzten beiden Jahre sind u.a. ein von HDW entwickelter und<br />

gebauter akustisch optimierter Uboot-Propeller aus Kompositwerkstoffen, mit dem Geräusch-<br />

emissionen nahezu aller Frequenzbereiche über den gesamten Geschwindigkeitsbereich<br />

eliminiert werden können. Eine weitere Auszeichnung erhielt ein Team von ThyssenKrupp<br />

Acciai Speciali Terni, Italien, für einen technisch anspruchsvollen Herstellungsprozess, mit dem<br />

große Edelstahl-Rohblöcke mit einem Gewicht von 500 t für die anschließende Herstellung<br />

großer Bauteile, z.B. Generatorwellen und Niederdruckrotoren, gegossen werden können.<br />

Auch die weiteren Beiträge dieser Ausgabe verdeutlichen die Innovationskraft von<br />

ThyssenKrupp, die wir zukünftig durch verstärkte Investitionen in unsere FuE-Maßnahmen<br />

ausbauen werden.<br />

Viel Vergnügen bei der Lektüre wünscht Ihnen<br />

Ihr<br />

Dr.-Ing. Heinrich Hiesinger<br />

Vorsitzender des Vorstands der ThyssenKrupp AG<br />

ThyssenKrupp <strong>techforum</strong> 1 I <strong>2011</strong><br />

Vorwort / 3

4 / Inhalt<br />

08 / 12 / 18 /<br />

26 / 30 / 38 /<br />

08 / InCar ® – Der innovative Lösungsbaukasten für die Automobilindustrie<br />

Dipl.-ing. olivEr Hoffmann Projektleiter InCar ® /Leiter Anwendungstechnik ThyssenKrupp Steel Europe ag Duisburg<br />

Im Rahmen des divisionsübergreifenden Projektes InCar ® wurde ein automobiler Technologieträger<br />

entwickelt, der sämtliche Produkte und Innovationen von 13 ThyssenKrupp Unternehmen rund ums Auto-<br />

mobil in einem Projekt verbindet sowie die Leistungsfähigkeit und Innovationskraft von ThyssenKrupp<br />

eindrucksvoll demonstriert. Durch interdisziplinäre Zusammenarbeit wurden über 30 innovative Lösungen<br />

für Karosserie, Fahrwerk und Antrieb entwickelt. Mit InCar ® wurde ein neuer Meilenstein für zukünftige<br />

Forschungs- und Entwicklungsarbeiten innerhalb des Konzerns gesetzt.<br />

12 / LubriTreat ® – Eine funktionale Nanobeschichtung für die Automobilindustrie<br />

Dr. rEr. naT. JESSica BrinKBäumEr Fachkoordinatorin Entwicklung Oberfläche FuE ThyssenKrupp Steel Europe ag Dortmund<br />

Dr. rEr. naT. KEn-Dominic flEcHTnEr Fachkoordinator Entwicklung Oberfläche FuE ThyssenKrupp Steel Europe ag Dortmund<br />

Dipl.-ing. pETEr HEiDBücHEl Fachkoordinator Umformtechnik FuE ThyssenKrupp Steel Europe ag Duisburg<br />

Dr. rEr. naT. STElla JanSSEn Fachkoordinatorin Organische Chemie FuE ThyssenKrupp Steel Europe ag Dortmund<br />

Dipl.-ing. gErnoT noTHacKEr Fachkoordinator Produktion FBA 8 ThyssenKrupp Steel Europe ag Dortmund<br />

Dr. rEr. naT. rEinHarD WormuTH Teamleiter Korrosion und Elektrochemie FuE ThyssenKrupp Steel Europe ag Dortmund<br />

ThyssenKrupp Steel Europe hat eine neue Beschichtung entwickelt, die das Umformverhalten verzinkter<br />

Stähle entscheidend verbessert. LubriTreat ® wird hauchdünn direkt auf die Stahloberfläche aufgetragen<br />

und verbessert so die Umformeigenschaften über die gesamte Oberfläche. Das gemeinsam mit Castrol<br />

Industrial entwickelte und patentierte Beschichtungssystem kann mit vorhandener Anlagentechnologie<br />

erzeugt werden. Die Beschichtung ist frei von Schwermetallen und wurde als universale Umformhilfe<br />

konzipiert. Anwendungsbereiche finden sich in der Automobilindustrie sowie bei Herstellern von kom-<br />

plexen Bauteilen mit hohen Anforderungen an die Oberfläche. Eine weltweite Vermarktung des Produktes<br />

ist angestrebt.<br />

ThyssenKrupp <strong>techforum</strong> 1 I <strong>2011</strong>

18 / Innovatives Blockgießen für große Bauteile<br />

ThyssenKrupp <strong>techforum</strong> 1 I <strong>2011</strong><br />

ing. amBro carpinElli Production Manager Società delle fucine S.r.l. Terni/Italien<br />

ing. rEnaTo palomBa Special Projects ThyssenKrupp acciai Speciali Terni S.p.a. Terni/Italien<br />

Dr. anDrEa mignonE Marketing and Industrial Sales Manager Società delle fucine S.r.l. Terni/Italien<br />

Durch den Bedarf des Marktes an immer größeren und schwereren Schmiedestücken, wie z.B. Rotoren<br />

und Generatorwellen für thermonukleare Stromerzeugungsanlagen mit Leistungen von bis zu 1.600 MW<br />

sowie bis zu 6 m breite Stützwalzen für Blechwalzwerke, sah sich ThyssenKrupp Acciai Speciali Terni (AST)<br />

veranlasst, alle anlagentechnischen Änderungen zu planen und vorzunehmen, die für die Herstellung von<br />

Gussblöcken mit einem Gewicht von 500 t und mehr erforderlich sind. Mit diesen Gussblöcken – zurzeit die<br />

größten, die bisher in Europa erschmolzen wurden – sind AST und die Tochtergesellschaft Società delle<br />

Fucine (SdF) in der Lage, auf dem internationalen Markt – neben Stützwalzen für Walzwerke – Rotorwellen und<br />

Generatoren für Kern- oder konventionelle Anlagen mit einem Transportgewicht von bis zu 250 t zu liefern.<br />

26 / Optimierung von Aluminium- und Metalloberflächen<br />

mittels Clean Coil Konzept<br />

ralf ScHmiD Geschäftsbereichsleiter ThyssenKrupp Metallcenter ThyssenKrupp metalServ gmbH Wörth<br />

Dipl.-WirT.-ing. (fH) STEfan cHriST Leiter Strategischer Vertrieb ThyssenKrupp Metallcenter ThyssenKrupp metalServ gmbH Wörth<br />

Dipl.-WirT.-ing. (fH) BaSTian BrunoW Key Account Manager ThyssenKrupp Metallcenter ThyssenKrupp metalServ gmbH Wörth<br />

Beim Produktionsprozess von Walzprodukten werden bedingt durch die verschiedenen Walzschritte, das<br />

Glühen und weitere Fertigungsprozesse die Metalloberflächen mit Schmutzpartikeln, Metallspänen sowie<br />

diversen Walzölen verunreinigt. Diese Verunreinigungen lagern sich in den Poren und Zwischenräumen der<br />

Metalloberfläche ab und können bei weiteren Bearbeitungsschritten, wie zum Beispiel Kleben, Stanzen,<br />

Schweißen/Löten und Umformen, zu Qualitätsproblemen führen. Der vom ThyssenKrupp Metallcenter<br />

entwickelte Clean Coil Prozess befreit das Material mit Hilfe von speziellen Reinigungsbürsten und einer<br />

Reinigungsemulsion schonend und kratzerfrei von Schmutz und Abrieb. Anschließend kann ein ’Finish’<br />

als dosierte Beölung oder als trockenes Material erfolgen.<br />

30 / Modulares Retrofitting-Konzept – Effizienzsteigerung und<br />

Ressourcenschonung in der Energieerzeugung<br />

Dr.-ing. ulricH ScHaBErg Leiter Inbetriebnahme ThyssenKrupp Xervon Energy gmbH Duisburg<br />

Dipl.-ing. annEgrET Baum Projektleiterin ThyssenKrupp Xervon Energy gmbH Duisburg<br />

Dipl.-ing. marTin HöBlEr Projektleiter ThyssenKrupp Xervon Energy gmbH Duisburg<br />

Betreiber von Industrieanlagen agieren im Umfeld ständig wandelnder Anforderungen wirtschaftlicher,<br />

technischer und politischer Art, wobei die Treibhausgas-Emission und der damit verbundene Zertifikate-<br />

handel zunehmend an Bedeutung gewinnen. In diesem Kontext stellt die Effizienzsteigerung und Schadstoff-<br />

minimierung an Bestandsanlagen für die Betreiber eine Alternative zu Neuanlagen dar. Mit dem modularen<br />

Baukasten, der die verschiedenen Ertüchtigungsmöglichkeiten aufzeigt und der nahezu keinen Kunden-<br />

wunsch nach Effizienzsteigerung und Emissionsreduzierung offen lässt, hat ThyssenKrupp Xervon Energy<br />

einen Realisierungsrahmen geschaffen, mit dem Betreiber das Optimierungspotenzial ihrer bestehenden<br />

Anlagen ausloten und in einem verbindlichen Kosten- und Terminrahmen umsetzen können.<br />

38 / LOFT – Eine Umwelt-Initiative von ThyssenKrupp Aufzüge<br />

alEXanDEr KEllEr Geschäftsführer ThyssenKrupp aufzüge gmbH Stuttgart<br />

STEpHan WirTH Geschäftsführer gWH aufzüge gmbH Himmelstadt<br />

DirK linnE Niederlassungsleiter Mainz ThyssenKrupp aufzüge gmbH Mainz<br />

nicola DangErfiElD Leiterin Verkaufsförderung Marketing Kommunikation ThyssenKrupp aufzüge gmbH Stuttgart<br />

Große Aufgaben bewältigt man oft nur in vielen kleinen Schritten: Die LOFT-Umwelt-Initiative von ThyssenKrupp<br />

Aufzüge leistet mit energiesparenden und zukunftsorientierten Produkten einen entscheidenden Beitrag zum<br />

Klima- und Umweltschutz – sowohl für Neuanlagen als auch für Modernisierungen.<br />

Inhalt / 5

6 / Inhalt<br />

44 / 50 / 54 /<br />

60 /<br />

64 / 70 /<br />

44 / STAR process ® – Ein neues hochproduktives Verfahren zur Propylenherstellung<br />

Dr. rEr. naT. HElmuT gEHrKE Abteilungsleiter Labor/Technikum uhde gmbH Dortmund<br />

Dipl.-ing. maX HEinriTz-aDrian Abteilungsleiter Verfahrenstechnik uhde gmbH Dortmund<br />

Dipl.-ing. rolf ScHWaSS Chemieingenieur uhde gmbH Dortmund<br />

Dr.-ing. SaScHa WEnzEl Abteilungsleiter Technologie-Service uhde gmbH Dortmund<br />

Der STAR process ® ist das weltweit erste kommerziell eingesetzte Verfahren zur Erzeugung von Propylen, das<br />

auf dem Prinzip der oxidativen Dehydrierung von Propan beruht. Propylen ist eines der wesentlichen petro-<br />

chemischen Basisprodukte mit nachhaltig hohen Wachstumsraten, das vor allem zur weiteren Verarbeitung bei<br />

der Erzeugung von hochwertigen Kunststoffprodukten – z.B. Polypropylen – verwendet wird. Die oxidative<br />

Dehydrierung im STAR process ® ist eine Neuentwicklung, die von Uhde mit Hilfe einer eigens hierfür gebauten<br />

Pilotanlage durchgeführt wurde. Erstmalig wurde sie großtechnisch in einer kommerziellen Anlage zur jähr-<br />

lichen Erzeugung von 350.000 t Propylen mit anschließender Weiterverarbeitung zu Polypropylen für den<br />

Kunden Egyptian Propylene & Polypropylene Company (EPP) in Port Said/Ägypten schlüsselfertig umgesetzt.<br />

50 / Mobile High-Performance-Entstaubung für die Schüttgutentladung<br />

Dipl.-ing. anDrEaS pETErS Bereichsleiter Sales & Marketing uhde Services gmbH Haltern am See<br />

anDré KuHn Bereichsleiter Mechanical Technology uhde Services gmbH Haltern am See<br />

Dipl.-ing. gErHarD alTmEyEr Bereichsleiter Hochofenbetrieb Hamborn ThyssenKrupp Steel Europe ag Duisburg<br />

Dipl.-ing. HanS-JürgEn lEißnEr Bereichsleiter Entstaubungstechnik/EA ThyssenKrupp Steel Europe ag Duisburg<br />

Ständig steigende Umweltauflagen zur Reduzierung von Feinstaubemissionen beim Schüttgutumschlag setzen<br />

neue Maßstäbe für Hüttenwerksbetreiber. Von Uhde Services und ThyssenKrupp Steel Europe gemeinsam<br />

entwickelt befindet sich seit Januar 2008 eine weltweit einzigartige mobile High-Performance-Entstaubungs-<br />

anlage für die Schüttgutentladung auf der Hochbahnbunkeranlage im Hochofenbetrieb Duisburg-Hamborn<br />

in Betrieb.<br />

54 / Polysius-AFR-Strategie<br />

74 /<br />

Dr.-ing. DiETmar ScHulz Senior Executive R&D polysius ag Neubeckum<br />

Dipl.-ing. Karl mEnzEl Senior Executive Engineering Clinker Production polysius ag Neubeckum<br />

Dr. rEr. naT. HuBErT BaiEr Senior Project Manager Alternative Resources polysius ag Neubeckum<br />

Im Herstellungsprozess von Zement sind etwa ein Drittel der CO 2-Emissionen auf den Brennstoffverbrauch<br />

zur Entkarbonatisierung der Rohstoffe und zur Erzeugung der hohen Sintertemperaturen von über 1.400 °C<br />

zurückzuführen. Um diese Emissionen deutlich zu senken, sollen vermehrt ’Alternative Fuels and Raw Materials’<br />

(AFR) eingesetzt werden. Polysius hat hierzu eine maßgeschneiderte Strategie entwickelt und umgesetzt,<br />

die ein hohes Wachstumspotenzial aufweist und eine deutliche Erweiterung der Wertschöpfungskette bedeutet.<br />

ThyssenKrupp <strong>techforum</strong> 1 I <strong>2011</strong>

60 / ThermoTecSpring ® – Hochfeste Leichtbau-Feder als Beitrag zur CO2-Reduzierung Dr.-ing. marcEl groß Engineering/Prozesse Schraubenfedern ThyssenKrupp Bilstein Suspension gmbH Hagen-Hohenlimburg<br />

Mit der Anpassung des Verfahrens der thermomechanischen Umformung an die Anforderungen der Warmfertigung<br />

von Schraubendruckfedern ist es ThyssenKrupp Bilstein Suspension gelungen, die Eigenschaften<br />

des Materials so zu verändern, dass höher beanspruchbare Federn realisiert werden können. Damit ist der<br />

Weg frei für leichtere Federn mit geringeren Drahtdurchmessern sowie kürzere Federdesigns bei gleicher<br />

Performance. Gemessen an den normalfesten Tragfedern ermöglicht die ThermoTecSpring ® -Technologie<br />

je nach Anwendungsfall eine Gewichtsersparnis von 15 bis 20 % pro Feder. Damit trägt die ThermoTecSpring ®<br />

zur Senkung des Kraftstoffverbrauches und zur Reduktion des CO2-Ausstoßes bei.<br />

64 / Akustisch optimierter Propeller aus Kompositwerkstoffen<br />

ThyssenKrupp <strong>techforum</strong> 1 I <strong>2011</strong><br />

Dipl.-ing. aXEl paul Theoretical Engineering, Team Strength Calculation Howaldtswerke-Deutsche Werft gmbH Kiel<br />

Dipl.-maTH. anDrEaS ScHmiDT Theoretical Engineering, Team Hydrodynamics Howaldtswerke-Deutsche Werft gmbH Kiel<br />

Dipl.-ing. Eric Wolf Theoretical Engineering, Team Hydrodynamics Howaldtswerke-Deutsche Werft gmbH Kiel<br />

Die Howaldtswerke-Deutsche Werft, eine Gesellschaft der ThyssenKrupp Marine Systems, ist auf die<br />

Konstruktion und den Bau von nichtnuklearen Ubooten spezialisiert. Für die neuen Uboote der Klassen<br />

212A sowie 214 entwickelt und fertigt HDW einen wegweisenden neuen Propeller aus Kompositmaterial<br />

mit hochdämpfenden viskoelastischen Zwischenschichten, der mit seinen hervorragenden akustischen<br />

Eigenschaften ein weiteres Alleinstellungsmerkmal bildet, das die HDW-Uboote für die Kundenmarinen<br />

noch attraktiver macht.<br />

70 / ViSTIS ® – Revolutionäres Team-Training für komplexe Systeme<br />

marKuS ScHuppErT m.a. Projektleiter ViSTIS ® Blohm + voss naval gmbH Hamburg<br />

Eine hochwertige Ausbildung von Bedienungs- und Instandsetzungspersonal von komplexen Systemen<br />

ist die Basis für einen erfolgreichen und effizienten Einsatz von Mensch und Material. Aber die Besatzungsausbildung,<br />

z.B. für Marineschiffe, ist bisher nur auf dem Originalschiff möglich. Mit ViSTIS ® ,<br />

dem ’Virtual Ship Training and Information System’, wird dies künftig auch auf einem virtuellen Schiff<br />

unabhängig von der Original-Hardware bzw. vom Originalschiff möglich sein. Dieses innovative<br />

Ausbildungs- und Informationssystem wird derzeit unter Federführung von Blohm + Voss Naval in<br />

Hamburg entwickelt.<br />

74 / RFID-Brammenlogistik<br />

Dipl.-Winf. loÏc fEinBiEr Leiter CoC Supply Chain Visibility ThyssenKrupp iT Services gmbH Essen<br />

Dipl.-Winf. yaSEmin yaSlar Supply Chain Visibility Projekte ThyssenKrupp iT Services gmbH Essen<br />

Dipl.-ing. HEinEr niEHuES ThyssenKrupp RFID-Logistics Platform ThyssenKrupp iT Services gmbH Essen<br />

Die automatisierte Erfassung von Materialstücken in logistischen Prozessen gewinnt zunehmend an Bedeutung.<br />

Um den Anforderungen einer möglichst schnellen, sicheren und transparenten Lieferkette zu genügen, wird<br />

immer häufiger auf RFID-Technologie (Radio Frequency IDentification) gesetzt. ThyssenKrupp führte als<br />

erster Werkstoff- und Technologiekonzern RFID zur automatisierten Identifikation von Brammen entlang einer<br />

neuen Supply Chain von Brasilien über Umschlaghäfen nach Europa und USA ein. Dadurch werden die<br />

Verladezeiten der Brammen deutlich verkürzt und Verwechslungen vermieden.<br />

Inhalt / 7

8 /<br />

Thema<br />

InCar ®<br />

Der innovative Lösungsbaukasten<br />

für die Automobilindustrie<br />

Dipl.-ing. olivEr Hoffmann Projektleiter InCar ® /Leiter Anwendungstechnik ThyssenKrupp Steel Europe ag Duisburg<br />

Das InCar ® -Projekt<br />

ThyssenKrupp <strong>techforum</strong> 1 I <strong>2011</strong>

Im Rahmen des divisionsübergreifenden Projektes InCar ®<br />

wurde ein automobiler Technologieträger entwickelt, der<br />

sämtliche Produkte und Innovationen von 13 ThyssenKrupp<br />

Unternehmen rund ums Automobil in einem Projekt verbindet<br />

sowie die Leistungsfähigkeit und Innovationskraft von<br />

ThyssenKrupp eindrucksvoll demonstriert. Durch interdisziplinäre<br />

Zusammenarbeit wurden über 30 innovative Lösungen<br />

für Karosserie, Fahrwerk und Antrieb entwickelt. Mit InCar ®<br />

wurde ein neuer Meilenstein für zukünftige Forschungs- und<br />

Entwicklungsarbeiten innerhalb des Konzerns gesetzt.<br />

ThyssenKrupp <strong>techforum</strong> 1 I <strong>2011</strong><br />

InCar ® – ökonomische und ökologische Vorteile<br />

Im Rahmen des InCar ® -Projektes wurden verschiedene<br />

Ansätze im Bereich Karosserie, Fahrwerk und Antrieb ent-<br />

wickelt, um den Kunden aus der Automobilindustrie<br />

Möglichkeiten aufzuzeigen, Kosten, Gewicht und/oder den<br />

CO 2-Ausstoß eines Fahrzeuges signifikant zu senken. Ins-<br />

gesamt konnten über 30 Innovationen entwickelt werden,<br />

die in mindestens einem Punkt dem Stand-der-Technik<br />

deutlich und nachweislich überlegen sind.<br />

Alle Lösungen sind im Hinblick auf die Umweltverträglichkeit,<br />

insbesondere der CO 2-Emissionen, detail-<br />

liert untersucht und bewertet worden. Die durchgeführte<br />

Analyse beschränkt sich dabei nicht nur auf die Nutzungs-<br />

phase im Fahrzeug, sondern bezieht die Produktionsphase<br />

mit ein. Auf Basis dieser Untersuchungen können die<br />

ökologischen Auswirkungen neuer Technologien, Produkte,<br />

Prozesse und Verfahren frühzeitig und zuverlässig umfassend<br />

abgeschätzt werden.<br />

Eine Kombination der umweltfreundlichsten Technologien<br />

aus dem InCar ® -Projekt erlaubt eine Reduktion des CO 2-<br />

Ausstoßes im Fahrbetrieb von über 17 g/km und ergibt im<br />

Lebenszyklus eine Verringerung des CO 2-Äquivalents pro<br />

Fahrzeug von über 5,5 t.<br />

Da der Einsatz dieser innovativen Technologien gleichzeitig<br />

eine Kostenreduktion von 30 €/Fahrzeug ermöglicht,<br />

zeigt sich deutlich, dass ökonomische und ökologische<br />

Ziele im Einklang miteinander stehen können. Diese<br />

Betrachtung liefert wertvolle Entscheidungshilfen über eine<br />

rein technische sowie ökonomische Betrachtung hinaus<br />

und ermöglicht aufgrund reduzierter Fahremissionen die<br />

Umsetzung von Klimaschutz im Automobilbau von morgen.<br />

Die Auszeichnung des InCar ® -Projektes mit dem zweiten<br />

Platz des Ökoglobes 2010 bestätigt die hohe Relevanz<br />

und das erhebliche Potenzial der verschiedenen InCar ® -<br />

Lösungen als Beitrag zu einer nachhaltigen Mobilität.<br />

InCar ® – Der innovative Lösungsbaukasten von ThyssenKrupp / 9<br />

Lösungsbaukasten<br />

Im InCar ® -Projekt arbeiteten über 100 Experten des<br />

ThyssenKrupp Konzerns für Werkstoffentwicklung,<br />

Engineering, Bauteilfertigung sowie Anlagen-, Prototypen-<br />

und Werkzeugbau für die Automobilindustrie interdisziplinär<br />

zusammen. Aus über 400 innovativen Ideen zu<br />

Projektbeginn haben die Forscher, Entwickler und Key-<br />

Account-Verantwortlichen des ThyssenKrupp Konzerns die<br />

aussichtsreichsten Konzepte ausgewählt und Potenzial-<br />

analysen durchgeführt. Anschließend wurden diese Ansätze<br />

mit deutschen und internationalen Automobilbauern<br />

diskutiert und die Ausrichtung der Forschungs- und<br />

Entwicklungsarbeit festgelegt. Somit war sichergestellt,<br />

dass nur Entwicklungen betrieben wurden, die über ein<br />

sehr hohes Marktpotenzial verfügen, da bereits in diesen<br />

Workshops ein sehr großes Interesse an den technischen<br />

Lösungen gezeigt wurde. Es wurde deutlich, dass<br />

ein solch umfassendes Forschungsprojekt nur in einem<br />

Technologiekonzern wie ThyssenKrupp durchgeführt werden<br />

konnte, da die im Projekt dargestellte Kombination von<br />

Entwicklungstiefe und -breite von keinem Marktbegleiter<br />

geleistet werden kann.<br />

Von den über 30 Innovationen aus dem InCar ® -Projekt<br />

sollen im Folgenden drei Lösungen kurz beschrieben werden,<br />

um einen ersten Einblick in das Projekt zu geben.<br />

DampTronic ® select<br />

Mit DampTronic ® select / Bild 1 / wird die Lücke zwischen<br />

den aufwendigen elektronisch stufenlos verstellbaren<br />

Dämpfern und den konventionellen, passiven Dämpfern<br />

geschlossen. Der Kunde bekommt die Möglichkeit,<br />

zwischen den Fahrwerkseinstellungen „sportlich straff“<br />

und „komfortbetont“ per Knopfdruck zu wechseln und das<br />

bei niedrigen Systemkosten und geringem Integrations-<br />

aufwand. Das Herzstück dieser Innovation ist das<br />

DampTronic ® select Ventil, welches zwischen einer Sport-<br />

kennlinie und einer Komfortkennlinie geschaltet werden<br />

kann. Obwohl das System vorzugsweise in der Komfort-<br />

kennlinie betrieben wird, bieten beide Dämpfkraftkenn-<br />

Bild 1 / DampTronic ® select – Sportfahrwerk zum Einschalten

10 / InCar ® – Der innovative Lösungsbaukasten von ThyssenKrupp<br />

linien die volle Abstimmbarkeit konventioneller Dämpfer.<br />

Somit können beide Kennlinien auf die spezifischen<br />

Bedürfnisse des Fahrzeuges zugeschnitten werden, ohne<br />

funktionale Einschränkungen beim Ansprechverhalten,<br />

Fahrkomfort oder der Fahrdynamik in Kauf nehmen<br />

zu müssen. Durch einen Verzicht auf Sensoren und auf-<br />

wendige Steuergeräte kann gegenüber den stufenlos<br />

elektronischen Verstellsystemen eine deutliche Kostenre-<br />

duktion von ca. 50 - 60 % erzielt werden. Somit erschließen<br />

sich die Vorzüge von verstellbaren Dämpfungssystemen<br />

auch für das Mittelklasse- oder Kleinwagen-Segment.<br />

Tailored Tempering<br />

Beim Tailored Tempering Prozess wird durch den Einsatz<br />

eines partiell beheizten Werkzeuges die Möglichkeit<br />

eröffnet, lokal eine langsamere Abkühlgeschwindigkeit<br />

des Bauteiles bei der Warmumformung zu erzielen<br />

/ Bilder 2 und 3 /. Während der Bauteilbereich im<br />

nicht beheizten Werkzeugteil einer hohen Abkühl-<br />

geschwindigkeit unterworfen wird und sich ein marten-<br />

sitisches Gefüge ausbildet, wird durch eine Verringerung<br />

der Abkühlgeschwindigkeit im beheizten Werkzeugteil<br />

Bild 2 / Thermografie des B-Säulen-Werkzeuges für den Tailored Tempering Prozess<br />

Temperatur [°C]<br />

550<br />

je nach Prozessführung ein ferritisch-perlitisches oder<br />

ein ferritisch-bainitisches Gefüge realisiert. Somit können<br />

über die Wahl der Prozessparameter anforderungs-<br />

gerecht die mechanischen Eigenschaften im Werkstoff<br />

beziehungsweise im Bauteil partiell eingestellt werden.<br />

Somit lässt sich gegenüber einer klassischen Bauweise<br />

ein Gewichtsvorteil von über 20 % erzielen. Ein erster<br />

Auftrag für eine Großserienbelieferung konnte bereits<br />

gewonnen werden.<br />

pDvc/pSvc<br />

Die Entwicklung einer gestuften und einer variablen Ventilsteuerung<br />

/ Bild 4 / bietet die optimalen mechanischen<br />

Voraussetzungen, um innerhalb des gesamten Betriebs-<br />

kennfeldes eines Ottomotors eine maximale Performance<br />

bei minimalem Verbrauch und Emissionen zu erzielen.<br />

Darüber hinaus besteht die Option, im Niedriglastbereich<br />

eine Zylinderabschaltung zu realisieren, sodass Verbrauchsvorteile<br />

von bis zu 20 % gegenüber einem modernen<br />

Ottomotor nachgewiesen werden konnten. Diese Kraftstoffreduzierung<br />

entspricht einer Reduktion der CO 2-Emissionen<br />

von über 14 g/km.<br />

Bild 3 / B-Säule „MBW ® 1500 Tailored Tempering“ nach einem Deformationstest Bild 4 / Presta Shiftable Valve Control (PSVC) –<br />

Prüfstand für den geschleppten Zylinderkopftest<br />

20<br />

ThyssenKrupp <strong>techforum</strong> 1 I <strong>2011</strong>

ThyssenKrupp <strong>techforum</strong> 1 I <strong>2011</strong><br />

Ganz gleich, wo Automobilhersteller nach Verbesserungen<br />

suchen – bei InCar ® werden sie in den Bereichen Karosserie<br />

(z.B. Tailored Tempering), Fahrwerk (z.B. DampTronic ®<br />

select) und Antrieb (z.B. PDVC (Presta Delta Valve Control)/<br />

PSVC (Presta Shiftable Valve Control)) fündig. Weil aber<br />

Kunden unterschiedliche Innovationsschwerpunkte setzen,<br />

zeigt InCar ® meist mehrere technische Alternativen auf. Ob<br />

Leichtbau, Wirtschaftlichkeit oder Funktionalität: In min-<br />

destens einem dieser Punkte ist jede InCar ® -Lösung dem<br />

Stand der Technik deutlich und nachweislich überlegen. Das<br />

macht InCar ® zu einem Baukastensystem, aus dem jeder<br />

Kunde die für ihn optimale Lösung auswählen kann.<br />

Zusammenfassung und Ausblick<br />

Auch bei der Vermarktung der Projektergebnisse wurden<br />

im Rahmen des InCar ® -Projektes neue Wege beschritten.<br />

Neben einer ca. 30-seitigen Kurzfassung des Projektes, veröffentlicht<br />

in deutsch, englisch, französisch und japanisch,<br />

wurde ein ATZ-Sonderheft mit dem Titel „Das InCar-Projekt<br />

von ThyssenKrupp“ mit über 250 Seiten mehrsprachig<br />

erstellt aufgelegt.<br />

Im Rahmen der weltweiten Roadshows konnten allein in<br />

Europa über 15 OEMs (Original Equipment Manufacturers)<br />

besucht werden. Über 2.500 Besucher haben die InCar ® -<br />

Ausstellung – teilweise mit weiteren Neuentwicklungen aus<br />

dem ThyssenKrupp Konzern ergänzt – besucht und sich<br />

in den begleitenden Fachvorträgen oder direkt an den<br />

Exponaten mit den Experten austauschen können.<br />

In Japan wurden mit Toyota, Nissan und Honda die<br />

“Big Three” besucht, wobei über 900 Besucher erreicht werden<br />

konnten. In den USA wurden bei fünf OEMs TechShows<br />

mit über 950 Besuchern veranstaltet; ein wichtiger Schritt<br />

und Startschuss für ThyssenKrupp Steel Americas als<br />

InCar ® – Der innovative Lösungsbaukasten von ThyssenKrupp / 11<br />

Bild 5 / InCar ® -Demonstrator Bild 6 / InCar ® -TechTruck – Herzstück für die weltweite Roadshow<br />

innovativer (Entwicklungs-)Partner der Automobilindustrie<br />

in den USA. Die Techshow in Südkorea bei Hyundai Kia war<br />

ebenfalls ein voller Erfolg. Über 1.000 Besucher konnten<br />

verzeichnet werden. Weitere TechShows sind für dieses Jahr<br />

in China geplant / Bilder 5 und 6 /.<br />

Darüber hinaus wurden mehr als 25 Veröffentlichungen<br />

in Druckmedien, 7 Berichte in Funk und Fernsehen sowie<br />

über 30 Präsentationen auf Tagungen, Messen und Kongressen<br />

absolviert.<br />

Aus dieser für ThyssenKrupp bisher einmaligen<br />

Marketing-Offensive, zugeschnitten auf die Automobilindustrie,<br />

konnte durchgängig ein äußerst positives Feedback<br />

verzeichnet werden. Über 150 Nachfolgetermine<br />

wurden vereinbart, aus denen sich fast 100 konkrete<br />

Projekte ergeben haben. Eine Vielzahl von Aufträgen<br />

können bereits jetzt schon als Erfolg direkt dem InCar ® -<br />

Projekt zugeschrieben werden.<br />

Eine mögliche Fortführung des InCar ® -Projektes,<br />

ist derzeit in Planung, um auch zukünftig der Automobilindustrie<br />

wertvolle Impulse liefern zu können und neue<br />

technologische Wege aufzuzeigen. Neben weiteren Anstren-<br />

gungen im Bereich des Karosserie-Leichtbaus werden<br />

auch Anforderungen, die beispielsweise ein hybrider<br />

oder elektrischer Antrieb der Kraftfahrzeuge an die Fahrzeugarchitektur<br />

von morgen stellt, im Fokus der zukünftigen<br />

Arbeiten stehen. Somit wird ThyssenKrupp auch zukünftig<br />

einen wesentlichen Beitrag für eine umweltfreundliche<br />

Mobilität leisten.<br />

Das in diesem Artikel vorgestellte InCar ® -Projekt wurde mit<br />

dem 1. Preis des ThyssenKrupp Innovationswettbewerbes<br />

2010 ausgezeichnet.

12 / Thema<br />

Kontinuierlicher Beschichtungsprozess mit LubriTreat ®<br />

bei ThyssenKrupp Steel Europe<br />

ThyssenKrupp <strong>techforum</strong> <strong>techforum</strong> 1 I <strong>2011</strong>

LubriTreat ®<br />

Eine funktionale Nanobeschichtung<br />

für die Automobilindustrie<br />

Dr. rEr. naT. JESSica BrinKBäumEr Fachkoordinatorin Entwicklung Oberfläche FuE ThyssenKrupp Steel Europe ag Dortmund<br />

Dr. rEr. naT. KEn-Dominic flEcHTnEr Fachkoordinator Entwicklung Oberfläche FuE ThyssenKrupp Steel Europe ag Dortmund<br />

Dipl.-ing. pETEr HEiDBücHEl Fachkoordinator Umformtechnik FuE ThyssenKrupp Steel Europe ag Duisburg<br />

Dr. rEr. naT. STElla JanSSEn Fachkoordinatorin Organische Chemie FuE ThyssenKrupp Steel Europe ag Dortmund<br />

Dipl.-ing. gErnoT noTHacKEr Fachkoordinator Produktion FBA 8 ThyssenKrupp Steel Europe ag Dortmund<br />

Dr. rEr. naT. rEinHarD WormuTH Teamleiter Korrosion und Elektrochemie FuE ThyssenKrupp Steel Europe ag Dortmund<br />

ThyssenKrupp Steel Europe hat eine neue Beschichtung<br />

entwickelt, die das Umformverhalten verzinkter<br />

Stähle entscheidend verbessert. LubriTreat ® wird<br />

hauchdünn direkt auf die Stahloberfläche aufgetragen<br />

und verbessert so die Umformeigenschaften<br />

über die gesamte Oberfläche. Das gemeinsam mit<br />

Castrol Industrial entwickelte und patentierte Beschichtungssystem<br />

kann mit vorhandener Anlagentechnologie<br />

erzeugt werden. Die Beschichtung ist<br />

frei von Schwermetallen und wurde als universale<br />

Umformhilfe konzipiert. Anwendungsbereiche finden<br />

sich in der Automobilindustrie sowie bei Herstellern<br />

von komplexen Bauteilen mit hohen Anforderungen<br />

an die Oberfläche. Eine weltweite Vermarktung des<br />

Produktes ist angestrebt.<br />

ThyssenKrupp <strong>techforum</strong> 1 I <strong>2011</strong><br />

/ 13<br />

Hintergrund<br />

Innovatives Design im Automobilbau führt zu Bauteilen mit komplexen<br />

Geometrien, wodurch erhöhte Anforderungen an den Umformprozess<br />

gestellt werden. Weiterhin bedingt der Einsatz von höher- und höchstfesten<br />

Stählen, die aufgrund steigender Leichtbauanforderungen<br />

immer mehr Anwendung finden, eine anspruchsvolle Verarbeitung<br />

und fordert somit eine verbesserte Umformleistung des Werkstoffes<br />

im Umformprozess. Die Wirtschaftlichkeit solcher Prozesse muss aber<br />

dennoch gewährleistet bleiben.<br />

Aus diesem Grund haben ThyssenKrupp Steel Europe und<br />

Castrol Industrial gemeinsam ein patentiertes Beschichtungssystem<br />

zur Vorbehandlung von oberflächenveredeltem Stahlband entwickelt.<br />

Im Fokus stand die Entwicklung einer neuen schwermetallfreien<br />

Vorbehandlung als Ersatz für die Vorphosphatierung. LubriTreat ® ist eine<br />

ultradünne, organische Beschichtung, basierend auf Phosphorsäureestern,<br />

welche die Umformeigenschaften des Stahls deutlich verbessert.<br />

Ziel der Produktentwicklung ist es, durch den Einsatz von innovativen<br />

Stählen in Kombination mit einer intelligenten Beschichtung dem<br />

Kunden auch zukünftig ein optimales Produkt anbieten zu können.<br />

Wirkungsweise von LubriTreat ®<br />

Die umformverbessernde Wirkung wird durch Aufbringen der speziellen,<br />

tribologisch aktiven Additive direkt auf die Stahlbandoberfläche<br />

erreicht. Beim Umformprozess vermindert LubriTreat ® das Auftreten von<br />

Kaltverschweißungen zwischen Werkzeug und Bauteil so effizient, dass<br />

das Auftreten von Reißern nahezu vollständig vermieden wird.<br />

Bisher werden in der Stahlwerksbeölung mit Prelubes und Hotmelts<br />

Umformadditive eingesetzt, die – in der Ölmatrix eingebettet – beim<br />

Beölungsprozess auf das Blech appliziert werden. Neben den<br />

Umformadditiven enthalten Beölungen aber auch weitere Bestandteile,<br />

wie zum Beispiel Korrosionsschutzadditive und Emulgatoren die unter-<br />

schiedliche Funktionen erfüllen. Dabei konkurrieren alle funktionalen<br />

Additive in der Beölung um eine direkte Anbindung an die Stahloberfläche<br />

und können sich dadurch gegenseitig blockieren. Hinzu<br />

kommt, dass Korrosionsschutzadditive eine stärkere Bindung zur<br />

Stahloberfläche eingehen als die Umformadditive, sodass mögliche

14 / LubriTreat ® – Eine funktionale Nanobeschichtung für die Automobilindustrie<br />

Zink<br />

Bild 1 / Applikationsprozess von LubriTreat ®<br />

Koordinationsstellen für diese Additive bereits belegt sind. Dieser<br />

Nachteil wurde im Konzept bei der Entwicklung von LubriTreat ®<br />

berücksichtigt. Bei der neuentwickelten Beschichtung werden die für<br />

die Umformung notwendigen, tribologisch aktiven Additive zuerst auf<br />

die Stahloberfläche aufgebracht und erst im zweiten Schritt erfolgt die<br />

Beölung / Bilder 1 und 2 /.<br />

Bisherige umformverbessernde Beschichtungen basieren üblicherweise<br />

auf anorganischen Phosphatsystemen. Um hier eine optimale<br />

Wirksamkeit zu erreichen, werden diese in sehr hohen Schichtdicken<br />

von 1 - 2 µm aufgebracht. LubriTreat ® hingegen ist bereits mit einer<br />

Schichtdicke von unter 100 nm wirksam. Die nanoskalige Ober-<br />

flächenmodifikation durch LubriTreat ® kann mit hochauflösenden, oberflächenanalytischen<br />

Methoden sichtbar gemacht werden. Die Schicht<br />

weist sowohl amorphe als auch kristalline Bereiche auf / Bild 3 /.<br />

Korrosionsschutzöl<br />

LubriTreat ®<br />

Prelube/Hotmelt<br />

Bild 2 / Geordnete Konzentration der tribologisch aktiven Substanzen an<br />

der Substratoberfläche (oben) im Vergleich zur statistischen Verteilung in<br />

bisher üblichen Stahlwerksbeölungen, wie Prelube bzw. Hotmelt (unten)<br />

Applikation von LubriTreat ® Umformung<br />

Substrat<br />

Substrat<br />

Tribologisch aktive Substanzen<br />

LubriTreat ®<br />

Öl<br />

Anwendung von LubriTreat ®<br />

Die wasserbasierte und schwermetallfreie Beschichtung wird in einem<br />

kontinuierlichen Prozess direkt nach der Verzinkung auf das Stahlband<br />

aufgebracht. Ziel der Entwicklung war es, bereits vorhandene Anlagentechnologien<br />

zu nutzen und somit die Prozesskosten gering zu halten.<br />

/ Bild 4 / stellt schematisch die elektrolytische Beschichtungsanlage<br />

EBA 3 von ThyssenKrupp Steel Europe dar. Hier erfolgt die Applikation<br />

von LubriTreat ® mittels Spritzen/Abquetschen, an weiteren Anlagen<br />

auch durch so genanntes ’Chemcoating’.<br />

Neben der Anwendung bei elektrolytisch verzinkten Stählen zeichnet<br />

sich LubriTreat ® auch durch seine hervorragende Wirkung auf feuerverzinkten<br />

Oberflächen aus. Auf Erstere kommt bisher die Phosphatierung<br />

zur Verbesserung des Umformverhaltens zum Einsatz. Dieses System<br />

enthält jedoch im Gegensatz zu LubriTreat ® Schwermetalle, auf die<br />

aufgrund von Umweltaspekten möglichst verzichtet werden sollte.<br />

Feuerverzinkter Stahl mit LubriTreat ® Elektrolytisch verzinkter Stahl mit LubriTreat ®<br />

Bild 3 / Mikroskopische Aufnahme von LubriTreat ® -beschichteten, verzinkten Oberflächen<br />

ThyssenKrupp <strong>techforum</strong> 1 I <strong>2011</strong>

Reinigung und Vorbehandlung<br />

Einlauf<br />

Bild 4 / Applikationszone von LubriTreat ® an der elektrolytischen Beschichtungsanlage EBA 3 von ThyssenKrupp Steel Europe<br />

Die Eigenschaften von LubriTreat ® wurden in verschiedenen<br />

Umformversuchen untersucht, wozu unter anderem der Streifenzugversuch<br />

und so genannte Näpfchenzugversuche gehören. Die positive<br />

Wirkung von LubriTreat ® zeigt sich in den untersuchten Prozessen<br />

durch eine Verringerung der Reibung zwischen Werkzeug und Blech-<br />

platine. In Streifenzugversuchen konnte mit LubriTreat ® nach-<br />

gewiesen werden, dass bei Flächenpressungen von bis zu 80 MPa<br />

kein Stick-Slip-Effekt auftritt. Stick-Slip-Effekte charakterisieren das<br />

Verschweißen und anschließende Lösen dieser Kaltverschweißungen<br />

durch hohe Zugkräfte während der Umformung von Blech im Werk-<br />

zeug. Im realen Umformprozess im Automobilpresswerk kann<br />

dies zum Reißen des Bauteiles führen. Der im / Bild 5 / gezeigte<br />

Reibwertverlauf ist gleichmäßig über den kompletten Zieh-<br />

bereich. Die Ziehgeschwindigkeit kann sogar auf 60 mm/min ver-<br />

ringert werden, ohne dass ein Stick-Slip-Effekt auftritt. Diese lang-<br />

ThyssenKrupp <strong>techforum</strong> 1 I <strong>2011</strong><br />

applikation von lubriTreat ®<br />

Verzinkung<br />

LubriTreat ® – Eine funktionale Nanobeschichtung für die Automobilindustrie / 15<br />

Nachbehandlung Auslauf<br />

same Ziehgeschwindigkeit simuliert das Abbremsen des Stempels<br />

kurz vor dem Umkehrpunkt und stellt eine besondere Heraus-<br />

forderung dar.<br />

Mit Hilfe von Näpfchenzugversuchen wird ein idealer Tiefziehprozess<br />

simuliert. Hier kann neben dem Auftreten von Reißern des<br />

Bauteiles auch die Neigung zur unerwünschten Faltenbildung untersucht<br />

werden. Wie in / Bild 6 / gezeigt, wird das Prozessfenster beim<br />

Tiefziehen bei beiden untersuchten Stahlsorten durch LubriTreat ®<br />

deutlich vergrößert. Die Niederhalterkräfte F N können erheblich<br />

gesteigert werden, ohne dass es zu Reißern kommt. In der Praxis<br />

bedeutet dies, dass die Prozessparameter für das Umformen deutlich<br />

flexibler gewählt werden können und somit ein Beitrag zur Prozessstabilität<br />

geleistet wird.<br />

Neben den Näpfchenzugversuchen mit einem 100-mm-Rund-<br />

stempel wurden auch Großnapfversuche mit einem Stempeldurch-

16 / LubriTreat ® – Eine funktionale Nanobeschichtung für die Automobilindustrie<br />

Reibwert [µ]<br />

0,20<br />

0,15<br />

0,10<br />

0,05<br />

0<br />

Referenz<br />

20 25 30 35 40 45 50 55 60 65 70 75 80<br />

Bild 5 / Streifenzugversuch: Reibwertverlauf mit und ohne LubriTreat ® Bild 6 / Tiefziehbereich ohne LubriTreat ® (blau) und Erweiterung durch LubriTreat ® (rot)<br />

messer von 600 mm durchgeführt. Die Abmessungen dieses Großnapfes<br />

entsprechen etwa einer Reserveradmulde eines Mittelklasse-<br />

Pkw, die ein umformkritisches und tribologisch anspruchsvolles Bauteil<br />

darstellt. In / Bild 7 / ist ein Vergleich der bisherigen kleinen<br />

Näpfchen zu dem jetzt gezogenen Großnapf gezeigt. Auch bei diesen<br />

Abpressversuchen traten keine Reißer auf und der Arbeitsbereich zum<br />

Tiefziehen wurde erheblich erweitert. Neben der bisher beschriebenen<br />

Kerneigenschaft, der stark verbesserten Umformleistung, werden<br />

weitere hohe Anforderungen an neue Oberflächenbeschichtungen<br />

gestellt. Viele, sehr unterschiedliche Produkteigenschaften müssen<br />

erfüllt werden, bevor eine neue Beschichtung gerade in der Automobilindustrie<br />

zum Einsatz kommt:<br />

° Umweltfreundlichkeit<br />

° Applizierbarkeit<br />

° Schweißbarkeit<br />

° Klebeignung<br />

° Entfernbarkeit<br />

° Lackhaftungs- und -Unterwanderungseigenschaften<br />

° Filmstabilität<br />

° Korrosionsschutz<br />

° Phosphatiereignung<br />

Referenz und LubriTreat ®<br />

Flächenpressung [MPa]<br />

Ø 600 mm<br />

Bei den durchzuführenden Prüfungen dürfen durch LubriTreat ® keine<br />

Ø 100 mm<br />

Nachteile in den Produkteigenschaften entstehen. Verschiedene automobiltypische<br />

Fügeverfahren, wie zum Beispiel das Widerstandspunktschweißen<br />

und das Kleben, wurden untersucht. Diese Methoden<br />

kommen unter anderen im Rohbauprozess bei der Herstellung von<br />

Rohkarossen im Automobilbau zum Einsatz. Bei den bisher durchgeführten<br />

Prüfungen zeigten sich keinerlei Einschränkungen. Beim Bild 7 / Größenvergleich Großnapf und Näpfchen<br />

F N/kN<br />

350<br />

300<br />

250<br />

200<br />

150<br />

100<br />

50<br />

Referenz<br />

BHZ 180 +<br />

LubriTreat ®<br />

130 %<br />

0<br />

1,7 1,8 1,9 2,0 2,1 2,2 2,3<br />

Ziehverhältnis b<br />

F N/kN<br />

350<br />

300<br />

250<br />

200<br />

150<br />

100<br />

50<br />

DX56D +<br />

LubriTreat ®<br />

225 %<br />

Referenz<br />

0<br />

1,7 1,8 1,9 2,0 2,1 2,2 2,3<br />

Ziehverhältnis b<br />

ThyssenKrupp <strong>techforum</strong> 1 I <strong>2011</strong>

Referenz mit LubriTreat ®<br />

Referenz<br />

Bild 8 / Mikroskopische Aufnahmen von LubriTreat ® -beschichteten, verzinkten Oberflächen nach der Phosphatierung<br />

nachfolgenden Lackierprozess werden für das endgültige Lack-<br />

erscheinungsbild verschiedene Lackschichten übereinander aufge-<br />

bracht. Für die Haftung des gesamten Lackaufbaus ist die zuerst<br />

aufgebrachte, automobiltypische Phosphatierung relevant, da diese<br />

als Haftvermittler für die nachfolgende kathodische Tauchlackierung<br />

gilt. Wie in / Bild 8 / zu erkennen ist, ist die Abscheidung und Ausbildung<br />

der Phosphatschicht bei LubriTreat ® vergleichbar zum unbeschichteten<br />

Referenzmaterial.<br />

Auch das nachfolgend untersuchte Korrosionsverhalten im<br />

lackierten Zustand ist als vergleichbar einzustufen. Dabei hat LubriTreat ®<br />

keinen Einfluss auf die Lackhaftungs- und die Lackunterwanderungseigenschaften.<br />

Insgesamt zeigen alle Kompatibilitätsprüfungen zum<br />

nachfolgenden Kundenprozess ein positives Gesamtverhalten. Weitere<br />

Langzeituntersuchungen und kundenspezifische Tests werden derzeit<br />

durchgeführt.<br />

Fazit und Ausblick<br />

Aktuell befindet sich LubriTreat ® in der Pilotphase der Produktentwicklung<br />

und wird an Produktionsanlagen der ThyssenKrupp Steel<br />

Europe getestet. Hier stehen die Ermittlung der Prozessparameter und<br />

die Umsetzung des Verfahrens in den laufenden Produktionsprozess<br />

im Vordergrund. Begleitend dazu werden Methoden zur Qualitätskontrolle<br />

des späteren Realprozesses entwickelt. Bei diesen betrieblichen<br />

Applikationsversuchen wird Versuchsmaterial hergestellt, das<br />

zu Testzwecken Kunden zur Verfügung gestellt werden kann.<br />

Insgesamt können die stetig steigenden Anforderungen an die<br />

Umformleistung des Werkstoffes durch den Einsatz von LubriTreat ®<br />

abgedeckt werden. Des Weiteren bieten sich durch LubriTreat ®<br />

Gestaltungsfreiräume zum Design innovativer und komplexer Bauteil-<br />

ThyssenKrupp <strong>techforum</strong> 1 I <strong>2011</strong><br />

LubriTreat ® – Eine funktionale Nanobeschichtung für die Automobilindustrie / 17<br />

300 x 1.000 x 3.000 x<br />

300 x 1.000 x 3.000 x<br />

geometrien, die mit dem bisherigen Stand der Technik nur schwer<br />

umsetzbar waren. Zusätzlich können bislang notwendige Zusatzbeölungen<br />

im Umformprozess beim Kunden verringert und auf<br />

schwermetallhaltige Beschichtungen verzichtet werden.<br />

Nach der erfolgreichen Pilotphase wurde die Vermarktung von<br />

LubriTreat ® in Europa auf verzinkten Stahloberflächen begonnen.<br />

Eine weltweite Verfügbarkeit ist durch die Applikationsmöglichkeit von<br />

LubriTreat ® in den neuen Produktionsstätten von ThyssenKrupp Steel<br />

in den USA und China gegeben.

18 / Thema<br />

Innovatives Blockgießen<br />

für große Bauteile<br />

ing. amBro carpinElli Production Manager Società delle fucine S.r.l. Terni/Italien<br />

ing. rEnaTo palomBa Special Projects ThyssenKrupp acciai Speciali Terni S.p.a. Terni/Italien<br />

Dr. anDrEa mignonE Marketing and Industrial Sales Manager Società delle fucine S.r.l. Terni/Italien<br />

Erhitzen des Gussblocks im 600-t-Ofen<br />

ThyssenKrupp <strong>techforum</strong> 1 I <strong>2011</strong>

Durch den Bedarf des Marktes an immer größeren und schwereren Schmiedestücken,<br />

wie z.B. Rotoren und Generatorwellen für thermonukleare Stromerzeugungsanlagen<br />

mit Leistungen von bis zu 1.600 MW sowie bis zu 6 m breite Stützwalzen für Blechwalzwerke,<br />

sah sich ThyssenKrupp Acciai Speciali Terni (AST) veranlasst, alle anlagen-<br />

technischen Änderungen zu planen und vorzunehmen, die für die Herstellung von<br />

Gussblöcken mit einem Gewicht von 500 t und mehr erforderlich sind. Mit diesen Gussblöcken<br />

– zurzeit die größten, die bisher in Europa erschmolzen wurden – sind AST und<br />

die Tochtergesellschaft Società delle Fucine (SdF) in der Lage, auf dem internationalen<br />

Markt – neben Stützwalzen für Walzwerke – Rotorwellen und Generatoren für Kern- oder<br />

konventionelle Anlagen mit einem Transportgewicht von bis zu 250 t zu liefern.<br />

ThyssenKrupp <strong>techforum</strong> 1 I <strong>2011</strong><br />

Anpassungen im Anlagenbau<br />

AST und die Tochtergesellschaft Società delle Fucine sind<br />

seit über einem Jahrhundert auf dem Markt für große<br />

Schmiedestücke präsent und haben sich auf die Herstellung<br />

von Produkten für die Stromerzeugung und für<br />

die Industrie im Allgemeinen mit Gussblöcken von bis<br />

zu 350 t spezialisiert. Da sich abzeichnete, dass diese<br />

Blockgröße für die neuen Marktanforderungen nicht mehr<br />

ausreicht, wurde im Jahr 2005 in Terni ein Projekt für die<br />

Herstellung eines 500-t-Gussblocks gestartet. Um das<br />

Projekt zu realisieren, musste zunächst abgeklärt werden,<br />

ob bestimmte Grundvoraussetzungen erfüllt werden können:<br />

° Detail- und Gesamtabmessungen der Anlagen,<br />

° Handling des Equipments und der Produkte,<br />

° neue Lasten, die auf die Strukturen ausgeübt werden,<br />

° neue Anlagenausrüstungen und<br />

° metallurgische Aspekte der Gieß- und Schmiedeprozesse.<br />

Das Projekt wurde daher in mehrere Teilprojekte unterteilt, die<br />

in vier große Gruppen zusammengefasst werden können:<br />

1. Entwicklungen im Bereich der Stahlherstellung/<br />

Stahlgießerei,<br />

2. Entwicklungen im Schmiedebereich,<br />

3. Ausrüstungen für die Bereiche Wärmebehandlung/<br />

Vergütung und maschinelle Bearbeitung sowie<br />

4. Ausrüstungen für die Logistik.<br />

Im Bereich Stahlherstellung/Stahlgießerei wurde die Hebe-<br />

kapazität der Strukturen von internen Transportwegen und<br />

Innovatives Blockgießen für große Bauteile / 19<br />

Deckenlaufkränen erhöht. Es wurden spezifische Vorrichtungen<br />

für das Abziehen und Kippen des Gussblocks<br />

realisiert. Die Installation einer neuen Vakuumpumpe<br />

und einer Gießgrube, die für das Vakuumgießen eines<br />

solchen Blocks geeignet ist, wurde notwendig, eine kleine<br />

Gießerei für die Herstellung von Eisenformen wurde ein-<br />

gerichtet. Im Schmiedebereich wurde die Hebekapazität<br />

der Strukturen der Deckenlaufkräne erhöht. Ein neuer<br />

600-t-Deckenlaufkran, ausgestattet mit 600-t-Greifern,<br />

und ein neuer 250 t -700 t x m-Manipulator als Slave-<br />

Einheit für die 12.600-t-Hydraulikpresse wurden installiert.<br />

Im Bereich der Wärmebehandlung und maschinellen<br />

Bearbeitung wurden – neben der notwendigen Verstär-<br />

kungen der Strukturen – neue Deckenlaufkräne mit einer<br />

maximalen Kapazität von bis zu 350 t, ein Schachtofen für<br />

die Wärmebehandlung von großen Rotoren und Generator-<br />

wellen sowie ein neuer Drehofen – in seiner Größe<br />

einzigartig auf der Welt – für die differenzielle Wärme-<br />

behandlung von großen Stützwalzen eingerichtet. Eine<br />

neue 300-t-Schleifmaschine vervollständigte die Investi-<br />

tionen in die maschinelle Bearbeitung. Im Logistikbereich<br />

wurde das Gleis, das für den internen Transport des<br />

Blocks von der Stahlgießerei zum Schmiedebereich<br />

benutzt wurde, überprüft und zusammen mit dem zuge-<br />

hörigen Transportwagen verstärkt.<br />

In den folgenden Abschnitten werden die Haupt-<br />

fertigungsschritte beschrieben, die notwendig sind, um<br />

eine 230-t-Grobblechwalze herzustellen – ausgehend von<br />

einem 500-t-Gussblock.

20 / Innovatives Blockgießen für große Bauteile<br />

Design des Gussblocks<br />

Der Entwurf und die Entwicklung der Gießform – durchgeführt<br />

mit Hilfe einer FEM(Finite-Elemente-Methode)-<br />

Analyse – hatten das Ziel, Seigerungsphänomene innerhalb<br />

des Gussblockkörpers zu minimieren, vor allem die<br />

Kohlenstoffseigerung, die in Gussblöcken dieser Größe<br />

in erheblichem Maße vorkommt / Bild 1 /. Die Ergebnisse,<br />

die an den ersten sechs Gussblöcken erzielt wurden, bestätigten<br />

die Modellschätzung / Bild 2 /.<br />

Auf Basis dieser Design-Parameter wurde in der<br />

Gießerei von Terni die erste FN-500-Blockform hergestellt<br />

/ Bild 3 /. Sie besteht aus sechs Hämatitgusseisen-<br />

Komponenten mit einem Gesamtgewicht von ca. 550 t.<br />

Besondere Merkmale dieser Blockform:<br />

° Verhältnis Höhe H/Durchmesser D: 0,9 bis 1,2<br />

° Kannelierte Innenseite mit 28 Flächen<br />

° zwei Hohlräume im Gießaufsatz, um beim Schmelzen<br />

die Hebezapfen zu erhalten, die für das Handling des<br />

Gussblocks erforderlich sind<br />

° an der Unterseite ausgebildet Zunge,<br />

um das Handling im Schmelz- und Schmiedebetrieb<br />

zu erleichtern<br />

° Sicherheitsverstärkungsringe (aus Stahl), die an<br />

Formenkomponenten des Körpers angebracht sind<br />

° Anbringung eines speziellen Plattenschutzes am Boden,<br />

um die Entformungsvorgänge zu erleichtern<br />

C [%]<br />

0,656<br />

0,604<br />

0,552<br />

0,500<br />

0,449<br />

0,398<br />

0,346<br />

0,294<br />

0,242<br />

0,190<br />

0,139<br />

0,084<br />

0,035<br />

Bild 1 / FN-500-Erstarrung des Gussblocks und C-Seigerung<br />

C [%]<br />

0,7<br />

Abweichung nach oben<br />

0,6<br />

0,5<br />

Schmelzen-Durchschnitt<br />

0,4<br />

0,3<br />

0,2<br />

0,1<br />

0<br />

Abweichung nach unten<br />

0 2 4 6 8<br />

Block-Nr.<br />

Bild 2 / FN 500 – tatsächliche Kohlenstoffseigerungswerte Bild 3 / FN-500-Blockform<br />

Design der Stahlherstellung<br />

Das Schmelzen erfolgt in einem 150-t-Lichtbogenofen,<br />

wobei mit ausgewähltem Schrottmaterial begonnen wird,<br />

um die Werte von Verunreinigungen, wie z.B. Arsen, Zinn,<br />

Antimon, Kupfer etc., auf ein Minimum zu reduzieren.<br />

In diesem Fall entspricht die zu erzeugende Stahlmenge<br />

etwa 525 t, aufgeteilt in vier Gießpfannen, die eine max.<br />

Kapazität von je 140 t haben.<br />

Für die Raffination des Stahls ist ein spezielles Verfahren<br />

entwickelt worden / Bild 4 /, um den Wasserstoffgehalt, der<br />

ein kritischer Faktor bei großen Gussblöcken ist, zu ver-<br />

ringern. Ferner werden für jede Gießpfanne die Raffinations-<br />

vorgänge definiert, die in den Anlagen der Firma<br />

ASEA sowie in den VD-Anlagen (Vacuum Degassing –<br />

Vakuumentgasung) anzuwenden sind, um die Chemie,<br />

Temperatur und Reinheit zu erreichen, die zum Gießen<br />

notwendig sind.<br />

Gießen des Blocks (bei AST)<br />

Das Vakuumgießen des Blocks erfolgt in einem speziellen<br />

Vakuumtank, der von seinen Abmessungen für<br />

diesen Zweck ausgelegt ist (D: 7.000 mm, H: 9.000 mm)<br />

/ Bild 5 /. Die Gießsequenz erfolgt unter Anwendung<br />

eines bestimmten Verfahrens, das für das Gießen eines<br />

Gussblocks aus vier Pfannen ausgelegt ist. Der in die Form<br />

gegossene Stahl hat ein Gewicht von 500 t.<br />

ThyssenKrupp <strong>techforum</strong> 1 I <strong>2011</strong>

ThyssenKrupp <strong>techforum</strong> 1 I <strong>2011</strong><br />

Bild 4 / Flussdiagramm Stahlherstellung und Raffination<br />

Bild 5 / Vakuum-Gießgrube<br />

ASEA-FN(Ladle Furnace-Pfannenofen)-Einheit<br />

Innovatives Blockgießen für große Bauteile / 21<br />

Pfanne 140 t Pfanne 140 t Pfanne 140 t Pfanne 140 t<br />

VD-Einheit<br />

Pfanne 140 t Pfanne 140 t Pfanne 140 t Pfanne 140 t

22 / Innovatives Blockgießen für große Bauteile<br />

Bild 6 / Vertikales Herausheben des FN-500-Gussblocks Bild 7 / Laden des FN-500-Blocks auf einen Eisenbahnwaggon<br />

ThyssenKrupp <strong>techforum</strong> 1 I <strong>2011</strong>

% VCP [ Void Crushing Parameter ]<br />

100<br />

90<br />

80<br />

70<br />

60<br />

50<br />

40<br />

30<br />

20<br />

10<br />

0<br />

Bild 9 / Schmieden in der 12.600-t-Presse<br />

mit 250 t -700 t x m-Manipulator<br />

ThyssenKrupp <strong>techforum</strong> 1 I <strong>2011</strong><br />

Vorgänge zum Abstreifen des Gussblocks (bei AST)<br />

Etwa vier Tage nach dem Gießen kann der Gussblock<br />

aus der Form genommen und in den Schmiedebereich<br />

transportiert werden. Der Hebevorgang erfolgt durch zwei<br />

Deckenlaufkräne, die mit einem Querhaupt verbunden<br />

sind, mit Hilfe der beim Schmelzen erhaltenen Hebezapfen<br />

⁄ Bild 6 /. Das Ablegen des Gussblocks für das nach-<br />

folgende Aufladen auf einen Eisenbahnwaggon erfolgt in<br />

der Grube mit einem Profil, das so konzipiert ist, dass der<br />

Block optimal um 90° gekippt werden kann / Bild 7 /.<br />

Schmieden (bei SdF)<br />

Um eine Grobblechwalze herzustellen, wurden, für die<br />

Planung des Schmiedezyklusses, mit dem der FN-500-<br />

Gussblock bearbeitet werden soll, FEM-Simulationen angewandt<br />

/ Bild 8 /. Die hauptsächlichen Schmiedeschritte<br />

wurden festgelegt, um die notwendigen Temperaturen,<br />

Gesenke und Kräfte zu definieren. Insbesondere wurde<br />

Bild 8 / Simulation der Vorstreckprozesse an dem FN-500-Block<br />

Z<br />

X<br />

Y<br />

Z<br />

X<br />

Y<br />

Bild 10 / Rohgeschmiedete Grobblechwalze – Gewicht 300 t<br />

Innovatives Blockgießen für große Bauteile / 23<br />

das Vorstrecken durch Schmieden verbessert, um dem<br />

Produkt eine strukturelle Homogenität zu verleihen, die eine<br />

gute Zähigkeit sowohl im Kern als auch an der Außenhaut<br />

gewährleisten kann.<br />

Der so definierte Zyklus besteht aus den folgenden Phasen,<br />

die in der 12.600-t-Presse bei Temperaturen zwischen<br />

1.200 °C und 1.250 °C stattfinden:<br />

° Schmieden der oberen Zunge,<br />

° Schmieden des Ballens und Abschneiden des<br />

oberen und unteren Übermaßes (zwei Schmelzen),<br />

° Vorstrecken und Bemaßung,<br />

° Vorstrecken der Lagerzapfen und<br />

° Fertigbearbeitung der Zapfen (2 Schmelzen) und<br />

Abschneiden des Übermaßes.<br />

Sobald der Gießaufsatz und die metallurgischen Abfälle von<br />

der Ober- und Unterseite des Blocks entfernt worden sind,<br />

hat die grobgeschmiedete Walze ein Gewicht von 300 t<br />

/ Bilder 9 und 10 /.<br />

Z<br />

X<br />

Y

24 / Innovatives Blockgießen für große Bauteile<br />

Bild 11 / Erhitzung der Ballenoberfläche im neuen Drehofen<br />

ThyssenKrupp <strong>techforum</strong> 1 I <strong>2011</strong>

ThyssenKrupp <strong>techforum</strong> 1 I <strong>2011</strong><br />

Wärmebehandlungen (bei SdF)<br />

Nach dem Schmieden wird die Stützwalze in einem konventionellen<br />

Gasofen einer Normalisier- und Vergütungs-<br />

Wärmebehandlung unterzogen, die notwendig ist, um dem<br />

Zapfen und dem Kern des Walzenballens die erforderlichen<br />

mechanischen Eigenschaften in Bezug auf Festigkeit und<br />

Zähigkeit zu verleihen (30 - 40 HSc (Scleroscope Hardness –<br />

Rücksprunghärte)). Nach einer geeigneten groben maschinellen<br />

Bearbeitung wird die Walze in einem konventionellen<br />

Wagenherdofen bei einer Temperatur von 600 °C so lange<br />

vorgewärmt, bis die Homogenität des Kerns sicher gestellt<br />

ist. Daraufhin gelangt sie in den neuen Drehofen, in dem<br />

nur kurz die Ballenoberfläche bei einer Temperatur von<br />

950 °C bis zu einer Tiefe von ca. 150 mm erhitzt wird<br />

/ Bild 11 / und im Anschluss durch Besprühen mit Wasser<br />

ein Abschrecken auf eine Temperatur von ca. 250 °C erfolgt<br />

/ Bild 12 /. Daraufhin wird eine Vergütungsbehandlung (im<br />

Allgemeinen zweifach), um den erforderlichen Härtegrad<br />

auf dem Ballen zu erreichen (52-60 HSc). Mit dem neuen<br />

Drehofen ist SdF in der Lage, gleichmäßige Härtegrade<br />

in den verschiedenen Ballenbereichen innerhalb einer<br />

Toleranz von 3 HSc und einer Vergütungstiefe von 100 mm<br />

zu erreichen.<br />

Maschinelle Endbearbeitung (bei SdF)<br />

Nach Überprüfung der erforderlichen mechanischen Eigen-<br />

schaften, wird das Schmiedestück der maschinellen<br />

Endbearbeitung unterzogen. Dabei wird die Walze auf die<br />

Bild 12 / Abkühlung der Ballenoberfläche in der<br />

Rotations-Abschreckmaschine<br />

Innovatives Blockgießen für große Bauteile / 25<br />

vom Kunden gewünschte endgültige Größe gebracht, um<br />

ein installationsfertiges Produkt zu liefern, das ohne weitere<br />

Bearbeitung an seinem Zielstandort eingebaut werden kann.<br />

Die maschinelle Endbearbeitung besteht aus folgenden<br />

Hauptschritten:<br />

° Fertigbearbeitung des Ballens und Vorfinishing der<br />

Zapfen auf der 300-t-Horizontaldrehbank / Bild 13 /,<br />

° Schleifen auf der neuen spezifischen<br />

300-t-Schleifmaschine / Bild 14 /,<br />

° verschiedene Fräsarbeiten an den Zapfen<br />

und Anbringung von Zubehörteilen,<br />

° Tests und<br />

° Verpackung und Transport / Bild 15 /.<br />

Fazit<br />

Mit der Fertigstellung dieses Projektes haben die Entwick-<br />

lungsabteilungen bei AST und SdF die besten Voraussetzungen<br />

geschaffen, sich bei der Produktion von<br />

Schmiedestücken hervorragend auf dem Weltmarkt zu<br />

positionieren. Durch die Herstellung eines 500-t-Gussblocks<br />

im Stahlwerk von AST in Terni, Italien, beweist<br />

Società delle Fucine seine Stärken auf dem Markt für große<br />

Schmiedestücke. Bis heute sind zehn Gussblöcke – sowohl<br />

für Rotorwellen als auch für Grobblechwalzen – mit optimalen<br />

Qualitätsergebnissen hergestellt worden. Dieser Erfolg ist<br />

die Basis für weitere Entwicklungen im Bereich der großen<br />

Schmiedestücke mit hohen Qualitätsstandards.<br />

Bild 13 / Fertigbearbeitung des Ballens und Vorfinishing der Zapfen<br />

auf der 300-t-Horizontaldrehbank<br />

Bild 14 / Schleifbearbeitung Bild 15 / Verpackung und Transport der 230-t-Grobblechwalze

26 / Optimierung von Aluminium- und Metalloberflächen mittels Clean Coil Konzept<br />

Gereinigtes Clean Coil<br />

ThyssenKrupp <strong>techforum</strong> 1 I <strong>2011</strong>

Optimierung von Aluminium-<br />

und Metalloberflächen<br />

mittels Clean Coil Konzept<br />

ralf ScHmiD Geschäftsbereichsleiter ThyssenKrupp Metallcenter ThyssenKrupp metalServ gmbH Wörth<br />

Dipl.-WirT.-ing. (fH) STEfan cHriST Leiter Strategischer Vertrieb ThyssenKrupp Metallcenter ThyssenKrupp metalServ gmbH Wörth<br />

Dipl.-WirT.-ing. (fH) BaSTian BrunoW Key Account Manager ThyssenKrupp Metallcenter ThyssenKrupp metalServ gmbH Wörth<br />

Beim Produktionsprozess von Walzprodukten werden<br />

bedingt durch die verschiedenen Walzschritte, das Glühen<br />

und weitere Fertigungsprozesse die Metalloberflächen mit<br />

Schmutzpartikeln, Metallspänen sowie diversen Walzölen<br />

verunreinigt. Diese Verunreinigungen lagern sich in den Poren<br />

und Zwischenräumen der Metalloberfläche ab und können<br />

bei weiteren Bearbeitungsschritten, wie zum Beispiel Kleben,<br />

Stanzen, Schweißen/Löten und Umformen, zu Qualitäts-<br />

problemen führen. Der vom ThyssenKrupp Metallcenter<br />

entwickelte Clean Coil Prozess befreit das Material mit Hilfe<br />

von speziellen Reinigungsbürsten und einer Reinigungsemulsion<br />

schonend und kratzerfrei von Schmutz und Abrieb.<br />

Anschließend kann ein ’Finish’ als dosierte Beölung oder<br />

als trockenes Material erfolgen.<br />

Poren<br />

Bild 1 / Aufbau Aluminiumoberfläche im Querschnitt<br />

ThyssenKrupp <strong>techforum</strong> 1 I <strong>2011</strong><br />

Mischoxid<br />

Deckschicht<br />

Sperrschicht<br />

Unregelmäßigkeiten<br />

im Aluminium<br />

Aluminium<br />

/ 27<br />

Ausgangssituation<br />

Die technischen Lieferbedingungen bezogen auf die Mate-<br />

rialoberfläche von Aluminium sind nicht eindeutig<br />

definiert. Von Seiten des Kunden wird eine saubere und<br />

glatte Aluminiumoberfläche gefordert, welches einen<br />

subjektiven Anspruch darstellt. Jedoch werden während<br />

des Produktionsprozesses von Walzprodukten die Metall-<br />

oberflächen mit Schmutzpartikeln, Metallspänen und<br />

diversen Walzölen verunreinigt. Die Anforderungen und<br />

Ausführungen verhalten sich konträr zueinander und<br />

können die nachgelagerte Produktionskette negativ be-<br />

einflussen. Der subjektiv wahrgenommene Oberflächen-<br />

zustand unterscheidet sich hier faktisch von der objektiven<br />

Oberflächenbeschaffenheit. Die analysierbare Ober-<br />

fläche nach dem Walz- und Schneidprozess besteht beim<br />

Werkstoff Aluminium aus einer Ansammlung von Walzölen,<br />

Mischoxiden, Grafiten und Metallspänen, die in einer unter-<br />

schiedlich starken Ausprägung vorkommen, sich vermischen<br />

und in verschiedenen Schichten aufbauen.<br />

Die Metalloberfläche nach dem Walzprozess, das so<br />

genannte ’Mill Finish’, wird durch den Umformungsprozess<br />

aufgeraut und bietet somit einen guten Haftgrund für<br />

die beschriebenen Verunreinigungen. Ein typischer Rauheitswert<br />

liegt bei der ’Mill Finish’ Oberfläche im Bereich<br />

von R a ≈ 0,3 µm mit einer Gesamthöhe der Profiltiefe von<br />

R t ≈ 2,0 µm. Die Rauheitswerte sind durch die Textur der<br />

Walzen bedingt und können je nach Walzenschliff variieren.<br />

Basierend auf dem Walzprozess und der Walzentextur verläuft<br />

die Oberflächenstruktur parallel zur Walzrichtung. Die<br />

oben angegebenen Rauheitswerte beziehen sich auf eine<br />

senkrechte Messung zur Walzrichtung. Bei einer parallelen<br />

Messung zur Walzrichtung liegt der arithmetische, gemittelte<br />

Rauheitswert von R a ≤ 0,15 µm niedriger.<br />

Die Aluminiumoberfläche selbst begünstigt die Haftgrundlage<br />

zusätzlich. Diese setzt sich aus einer 1-2 nm<br />

dicken Sperrschicht (Al 2O 3) zwischen dem Basismaterial<br />

und der 5 -10 nm dicken Deckschicht (Al(OH) 3 + Al 2O 3)<br />

zusammen. Beim Aluminium ist die Sperrschicht konstant<br />

und fast porenfrei geschlossen. Diese bietet einen<br />

Schutz vor Korrosion sowie gegen diverse Chemikalien.<br />

Hingegen ist die Deckschicht, die sich bei der so genannten<br />

Selbstpassivierung im sofortigen Kontakt mit Sauerstoff<br />

bildet, porös und weist kleine Unregelmäßigkeiten sowie<br />

Mikroporen auf. In dieser Oberflächenstruktur / Bild 1 /

28 / Optimierung von Aluminium- und Metalloberflächen mittels Clean Coil Konzept<br />

lagern sich die produktionsbedingten Verunreinigungen<br />

zusätzlich ab. Aus diesem Grunde müssen je nach Bedarf<br />

bei verschiedenen Produktionsprozessen aufwendige Reinigungsprozesse<br />

durchgeführt werden, damit der für den<br />

jeweiligen Arbeitsgang erforderliche Oberflächenzustand<br />

hergestellt werden kann. Als Beispiel kann ein verarbeitungsspezifisches<br />

Öl dienen, das sich erst nach erfolgter<br />

Reinigung (Abtragung von Schmutz und anderen<br />

Ölen) flächendeckend auf dem Material absetzen kann.<br />

Vor allem bei technischen Prozessen, wie Kleben, Stanzen,<br />

Schweißen/Löten, Umformen und Beschichten, ist somit<br />

eine reine Oberfläche zwingend erforderlich, um hochwertig<br />

und fehlerfrei produzieren zu können. Die Erfahrung<br />

hat gezeigt, dass viele Kunden diesen Prozess sehr auf-<br />

wendig praktizieren und sogar zusätzliche interne Prozesse<br />

anwenden, um die Beschaffenheit des Materials auf die<br />

eigenen Bedürfnisse anzupassen. Jedoch erzielt diese<br />

Reinigung nur bedingt den gewünschten Erfolg, da nicht<br />

alle Schmutzpartikel entfernt werden können. Die Folge<br />

ist ein erhöhter Ausschuss- und Fehleranteil in der Produktion,<br />

der auf eine verunreinigte Oberfläche / Bild 2 /<br />

oder nicht genügend bzw. falsch geschmierte Oberfläche<br />

zurückzuführen ist. Nicht selten führen verunreinigte Ober-<br />

flächen auch zu Reklamationen mit entsprechenden<br />

Kosten. Als Reklamationsgründe werden unter anderem<br />

Streifenbildung auf der Oberfläche, zu geringe bzw. zu<br />

viel Oberflächenbeölung sowie generelle Verunreinigungen<br />

genannt. An diesem Punkt setzt das Clean Coil<br />

Konzept an, um den Produktionsprozess beim Kunden<br />

effizienter zu gestalten sowie Reklamationen zu verhindern<br />

und Nach-laufkosten einzusparen.<br />

Umsetzung<br />

In mehreren Entwicklungsstufen wurde ein Konzept<br />

entwickelt, das mit Hilfe eines definierten Prozesses zu-<br />

nächst die verunreinigte Oberfläche reinigt und anschlie-<br />

ßend je nach Bedarf eine trockene Oberfläche oder eine<br />

Oberfläche mit definierter Beölung realisiert. Dieses<br />

Konzept schließt die Diskrepanz zwischen den von den<br />

Werken gelieferten Werkstoffen und den vom Verbraucher<br />

benötigten Oberflächenzustand.<br />

Bild 2 / Beispiel einer veschmutzten Aluminiumoberfläche<br />

Bild 3 / Simulation des Spül- und Abbürstvorganges im Reinigungsprozess<br />

Im ersten Schritt wird das Material in die Reinigungsan-<br />

lage eingefahren. Hierbei garantieren Fließstoffwalzen eine<br />

Oberflächen schonende Bearbeitung / Bilder 3 und 4 /.<br />

Im Inneren der Anlage wird zunächst durch Spritzdüsen<br />

ein vollsynthetisches Reinigungsöl mit Additiven beidseitig<br />

auf die Materialoberfläche aufgetragen. Dieses besitzt bei<br />

40 °C eine Viskosität von < 1,0 mm 2/s und ist rückstands-<br />

frei verflüchtigend. Aufgrund der niedrigen Viskosität<br />

sorgt das aufgetragene Reinigungsöl dafür, dass sich die<br />

Verunreinigungen und Öle aus den Poren und von der<br />

Materialoberfläche lösen. Um einen optimalen Reinigungs-<br />

effekt zu erzielen, wird dieser Prozess durch zusätzliche<br />

Bürsten unterstützt. Das Abbürsten entfernt vor allem<br />

größere Schmutzpartikel sowie Metallspäne und erhöht<br />

somit die Reinigungswirkung des Reinigungsöles. Die<br />

Bürsten aus Perlon rotieren dabei entgegengesetzt zur<br />

Laufrichtung. Ein weiterer positiver Effekt wird hier zudem<br />

durch die Walzrichtung bei ’Mill Finish’ Oberflächen<br />

hervorgerufen. Durch die parallel zur Laufrichtung ver-<br />

laufende Oberflächenstruktur lösen die Bürsten effektiver<br />

Verunreinigungen aus der Oberfläche. Der Großteil der<br />

gelösten Öle und Schmutzpartikel wird durch das Gegen-<br />

laufbürsten zurückgeschleudert und somit beim ersten<br />

Besprühungsvorgang von der Oberfläche gespült. Das<br />

abgetragene und verunreinigte Reinigungsöl wird durch<br />

Abfangbecken aufgefangen und über ein Filterungssystem<br />

dem Kreislauf wieder zugeführt.<br />

Nach dem Abbürsten erfolgt ein zweiter Spülvorgang,<br />

der verbliebene Partikel aus der Oberfläche spült. Nach<br />

dem Spülvorgang wird das aufgetragene Reinigungsöl<br />

mit Fließstoffwalzen von der Materialoberfläche, bei einem<br />

Druck von 7 MPa abgequetscht. Durch die Fließstoffwalzen<br />

wird das Material schonend getrocknet, ohne dass eine<br />

Gefüge- oder Zustandsveränderung im Material einsetzt<br />

/ Bild 5 /. Lediglich ein dünner Film des Reinigungsöles<br />

ThyssenKrupp <strong>techforum</strong> 1 I <strong>2011</strong>

Bild 4 / Simulation der gelösten Verunreinigungen<br />

im Reinigungsprozess (detailliert)<br />

verbleibt auf der Oberfläche und innerhalb der Poren. Dieser<br />

verbleibende Film wird nach dem Abquetschen durch<br />

Druckluft entfernt. Durch die rückstandsfreie Verflüchtigung<br />

und die Einwirkung der Druckluft, ist die jetzt entstehende<br />

Materialoberfläche frei von Schmutzpartikeln und<br />

Ölen. Diese Oberfläche kann nun als trocken und sauber<br />

bezeichnet werden / Bild 6 /.<br />

Dieser trockene Materialzustand ist für die meisten<br />

Applikationen nicht direkt einsetzbar. Aufgrund der fehlen-<br />

den Schmierstoffe ist die Materialoberfläche äußerst<br />

anfällig für Beschädigungen, z.B. durch Kratzerbildung.<br />

Mittels einer Beölungsanlage wird fein vernebelter<br />

Schmierstoff auf die trockene Oberfläche aufgetragen.<br />

Durch das Besprühen wird eine komplette und gleichmäßige<br />

Benetzung der Oberfläche erwirkt. Je nach Kunden-<br />

anforderungen können der Schmierstoff und auch die<br />

Auftragsmenge von 0,25 bis 7,2 g/m 2 variieren. Als Stan-<br />

Bild 6 / Beispielhaftes Ergebnis – links vor, rechts nach erfolgter Reinigung<br />

ThyssenKrupp <strong>techforum</strong> 1 I <strong>2011</strong><br />

Optimierung von Aluminium- und Metalloberflächen mittels Clean Coil Konzept / 29<br />

Bild 5 / Simulation des Trocknungsprozesses mit Fließstoffwalzen<br />