I. Allgemeine Informationen - Chik.die-sinis.de

I. Allgemeine Informationen - Chik.die-sinis.de

I. Allgemeine Informationen - Chik.die-sinis.de

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

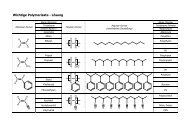

Reihe „Alles Plastik? – Kleidung aus Kunststoffen“<br />

Vom Kunststoff zur Faser – Nassspinnen, Trockenspinnen, Schmelzspinnen<br />

I. <strong>Allgemeine</strong> <strong>Informationen</strong><br />

Zur Gewinnung von Fasern aus Kunststoffen gibt es drei Verfahren: Nassspinnverfahren,<br />

Trockenspinnverfahren und Schmelzspinnverfahren.<br />

Beim Nassspinnverfahren wird <strong>die</strong> Spinnmasse in einem Lösungsmittel aufgelöst und direkt in<br />

ein Chemikalienbad ausgesponnen. Im Chemikalienbad verfestigt sich <strong>die</strong> Faser. Danach wird<br />

sie eventuell noch gewaschen und dann weiterverarbeitet. Viskose und Polyacrylnitril-Fasern<br />

wer<strong>de</strong>n nach <strong>die</strong>sem Verfahren hergestellt.<br />

Beim Trockenspinnverfahren wird <strong>die</strong> Spinnmasse ebenfalls in einem Lösungsmittel aufgelöst,<br />

dann aber in einen Warmluftstrom ausgesponnen. In <strong>de</strong>r Warmluft verdampft das Lösungsmittel,<br />

<strong>die</strong> Faser verfestigt sich und kann weiterverarbeitet wer<strong>de</strong>n. Faserbeispiele für das Trockenspinnverfahren<br />

sind Polyacryl und Acryl.<br />

Für Kunststoffe, <strong>die</strong> sich leicht schmelzen lassen, eignet sich das Schmelzspinnverfahren. Hier<br />

wird <strong>de</strong>r Kunststoff geschmolzen durch eine Spinndüse gepresst. Nach <strong>de</strong>m Abkühlen erhält<br />

man <strong>die</strong> Fasern, <strong>die</strong> dann weiter verarbeitet wer<strong>de</strong>n können. Polyamid und Polyester sind Beispiele<br />

für <strong>die</strong>ses Verfahren.<br />

Nach <strong>de</strong>m Spinnen liegen <strong>die</strong> Makromoleküle in <strong>de</strong>n Fasern ungeordnet als Knäuel vor. Der Zusammenhalt<br />

zwischen <strong>de</strong>n einzelnen Molekülen ist noch sehr gering. Dadurch lassen sich <strong>die</strong><br />

gewonnenen Fä<strong>de</strong>n leicht zerreißen. Mit einem langsamen, gleichmäßigen Zug kann man <strong>die</strong><br />

Fä<strong>de</strong>n verstrecken. Dadurch ordnen sich <strong>die</strong> langkettigen Moleküle in weiten Bereichen in<br />

Längsrichtung aus und können intermolekulare Wasserstoffbrücken ausbil<strong>de</strong>n (s. Abb), es entstehen<br />

kristalline Bereiche. Der Zusammenhalt zwischen <strong>de</strong>n einzelnen Makromolekülen wird<br />

größer und <strong>die</strong> Fasern zeigen eine erheblich höhere Zugfestigkeit.<br />

H<br />

N<br />

H<br />

N<br />

H<br />

N<br />

O<br />

H<br />

N<br />

O<br />

H<br />

N<br />

O<br />

H<br />

N<br />

O<br />

O<br />

O

Reihe „Alles Plastik? – Kleidung aus Kunststoffen“<br />

Vom Kunststoff zur Faser – Nassspinnen, Trockenspinnen, Schmelzspinnen<br />

II. Versuche<br />

Bitte lesen Sie sich <strong>die</strong> Versuchsanleitung vor Beginn <strong>de</strong>s Versuches vollständig durch!<br />

Beachten Sie <strong>die</strong> R- und S-Sätze!<br />

1. Nassspinnverfahren<br />

Versuchsanleitung<br />

Geräte<br />

Waage<br />

Heizplatte<br />

Erlenmeyerkolben (100 mL) mit passen<strong>de</strong>m Gummistopfen<br />

Messzylin<strong>de</strong>r (25 mL)<br />

Messpipette (5 mL)<br />

Für <strong>die</strong> Spinnapparatur:<br />

Stativmaterial<br />

Kolbenprober (100 mL)<br />

weites Glasrohr (Innendurchmesser ca. 16-20 mm) mit passen<strong>de</strong>m<br />

Gummistopfen (1 Bohrung),<br />

Zweiwegehahn mit zum Glasrohr passen<strong>de</strong>m Gummistopfen<br />

gebogenes Glasrohr mit Spitze<br />

Schere<br />

Pinzette<br />

4 Glasschalen (ca. 10 cm breit und 5 cm hoch)<br />

Chemikalien<br />

Kupfer(II)-sulfat<br />

CuSO 4·5 H 2 O<br />

Ammoniak-Lösung<br />

10% ≤ w ≤ 25%<br />

Natriumhydroxid<br />

wasserfrei<br />

Schwefelsäure<br />

5% ≤ w ≤ 15%<br />

Xn R: 22-36/38 S: 2-22<br />

C R: 36/37/38 S: 1/2-26-36/37/39-45-61<br />

C R: 35 S: 1/2-26-36/37/39-45<br />

Xi R: 36/37 S: 1/2-26-30-45<br />

Durchführung<br />

1. In <strong>de</strong>m Erlenmeyerkolben wer<strong>de</strong>n 6,5 g <strong>de</strong>s Kupfersulfat-Pentahydrats in 15 mL<br />

<strong>de</strong>stilliertem, warmem Wasser gelöst. Nach <strong>de</strong>m Abkühlen setzt man 25 mL<br />

20%ige Ammoniaklösung, anschließend 4 mL 32%ige Natronlauge zu. In <strong>die</strong>se<br />

Kuoxam-Lösung wer<strong>de</strong>n 1 bis 1,2 g Watte eingebracht. Man verschließt mit <strong>de</strong>m<br />

Gummistopfen und schüttelt so lange, bis <strong>die</strong> Cellulose gelöst ist.<br />

2. Aus <strong>de</strong>r erhaltenen Lösung kann in <strong>de</strong>r abgebil<strong>de</strong>ten Apparatur ein Spinnfa<strong>de</strong>n<br />

gezogen wer<strong>de</strong>n. Dazu saugt man <strong>die</strong> Lösung mit Hilfe <strong>de</strong>s Kolbenprobers in das<br />

mittlere Glasrohr, schließt <strong>de</strong>n Hahn und setzt das gewinkelte Glasrohr an. Als<br />

Fällbad stellt man eine Glasschale mit 32%iger Natronlauge bereit. Erst wenn <strong>die</strong><br />

Spinnlösung aus <strong>de</strong>r Düse tritt, wird letztere in <strong>die</strong> Natronlauge eingetaucht; <strong>de</strong>r<br />

sich bil<strong>de</strong>n<strong>de</strong> Fa<strong>de</strong>n wird mit Hilfe einer Pinzette abgezogen; man kann ihn kontinuierlich<br />

um einen Glasstab wickeln o<strong>de</strong>r vorteilhafter mit <strong>de</strong>r Schere in Stücke<br />

von etwa 50 bis 75 cm Länge schnei<strong>de</strong>n, <strong>die</strong> in einer zweiten Schale mit 32%iger

Reihe „Alles Plastik? – Kleidung aus Kunststoffen“<br />

Vom Kunststoff zur Faser – Nassspinnen, Trockenspinnen, Schmelzspinnen<br />

Natronlauge durchgehärtet wer<strong>de</strong>n. Anschließend belässt man <strong>die</strong> Fä<strong>de</strong>n für 5<br />

bis 10 Minuten in einer Schale mit <strong>de</strong>stilliertem Wasser, taucht sie dann zur Entkupferung<br />

kurz in 1%ige Schwefelsäure und wäscht sie nochmals mit Wasser.<br />

Zum Trocknen hängt man <strong>die</strong> Fä<strong>de</strong>n unter leichter Spannung zwischen zwei Stativen<br />

auf. Die Spinnlösung lässt sich noch einige Tage verwen<strong>de</strong>n.<br />

Entsorgung<br />

Nach Neutralisation zu <strong>de</strong>n Schwermetallsalzlösungen<br />

Aufbauskizze<br />

Spinnapparatur<br />

2. Trockenspinnverfahren<br />

Versuchsanleitung<br />

Geräte Zahnstocher, evtl. schwarzes Papier (ca. 30 cm x 30 cm)<br />

Chemikalien<br />

UHU ® -Alleskleber<br />

( n i c h t t r o p f f r e i ! )<br />

enthält:<br />

F, Xi R: 11-36-66-67 S:2-9-16-26<br />

Aceton<br />

Methylacetat F, Xi R:11-36-66-67 S: 2-16-26-29-33

Reihe „Alles Plastik? – Kleidung aus Kunststoffen“<br />

Vom Kunststoff zur Faser – Nassspinnen, Trockenspinnen, Schmelzspinnen<br />

Durchführung Aus <strong>de</strong>r Öffnung einer UHU ® -Allesklebertube holt man mit Hilfe eines Zahnstochers<br />

ein Klebstofftröpfchen hervor und zieht <strong>die</strong>ses langsam und gleichmäßig zu<br />

einem dünnen Fa<strong>de</strong>n aus, zum besseren Sichtbarmachen evtl. über einem<br />

schwarzen Papier.<br />

Entsorgung<br />

Hausmüll<br />

3. Schmelzspinnverfahren<br />

Versuchsanleitung<br />

Geräte<br />

Elektrisch beheizbare Klebepistole (im Baumarkt erhältlich)<br />

Holz- o<strong>de</strong>r Metallplatte zum Schutz <strong>de</strong>s Arbeitstisches<br />

Schere<br />

Chemikalien<br />

Durchführung<br />

Entsorgung<br />

Die zur Klebepistole passen<strong>de</strong>n Klebstoff-Zylin<strong>de</strong>r<br />

evtl. ein Bogen Sei<strong>de</strong>npapier<br />

Man benötigt mehrere Ausführen<strong>de</strong> für <strong>die</strong>sen Versuch.<br />

Die o. a. elektrische Klebepistole wird ca. 8 bis 10 Minuten vorgeheizt (Vorsicht,<br />

Austrittsdüse wird sehr heiß!). Man drückt dann einen <strong>de</strong>r 20 cm langen<br />

Klebstoffzylin<strong>de</strong>r in <strong>die</strong> Pistole ein. Er wird soweit vorgeschoben, bis erstes<br />

flüssiges Klebematerial an <strong>de</strong>r Düsenspitze austritt. Der eingeführte Klebestab<br />

bleibt nun für weitere zwei Minuten (ohne Druck auf <strong>de</strong>n Klebezylin<strong>de</strong>r)<br />

in <strong>de</strong>r beheizten Pistole, damit sich das Klebematerial im Bereich <strong>de</strong>r<br />

Heizwicklung gut erhitzen kann.<br />

Zum Versuchsstart drückt man <strong>de</strong>n Klebestab leicht in <strong>die</strong> Pistole hinein, bis<br />

an <strong>de</strong>r Düse verflüssigter Klebstoff austritt. Mit einem kleinen Gegenstand<br />

(Holz, Pappe, Kunststoff, Stein etc.) berührt ein Helfer <strong>de</strong>n austreten<strong>de</strong>n<br />

Klebstoff und bil<strong>de</strong>t so <strong>de</strong>n stationären Ausgangspunkt für <strong>de</strong>n Spinnvorgang.<br />

Der Pistolenhalter bewegt sich nun langsam vom Helfer weg, wobei er<br />

Zuggeschwindigkeit und Nachführung <strong>de</strong>s Klebestifts in <strong>die</strong> Pistole so einrichtet,<br />

dass an <strong>de</strong>r Düsenspitze ein Fa<strong>de</strong>n mit hinreichen<strong>de</strong>m Durchmesser austritt.<br />

Weitere Helfer sollten bereit sein, <strong>de</strong>n ausgezogenen Fa<strong>de</strong>n in sinnvollen<br />

Abstän<strong>de</strong>n (0,5 bis 1m) mit <strong>de</strong>m Finger (ohne Schutz möglich) zu stützen.<br />

Bei konstantem Ziehen kann eine Umrundung <strong>de</strong>s Klassenraums gelingen.<br />

(Zur Demonstration können in Abstän<strong>de</strong>n geknickte Sei<strong>de</strong>npapierschnitzel<br />

aufgelegt wer<strong>de</strong>n.) Anschließend zerschnei<strong>de</strong>t man <strong>de</strong>n Fa<strong>de</strong>n in ca. 25<br />

cm lange Abschnitte und versucht, <strong>die</strong>se langsam zu <strong>de</strong>hnen.<br />

Die Fä<strong>de</strong>n können zum Hausmüll gegeben wer<strong>de</strong>n.

Reihe „Alles Plastik? – Kleidung aus Kunststoffen“<br />

Vom Kunststoff zur Faser – Nassspinnen, Trockenspinnen, Schmelzspinnen<br />

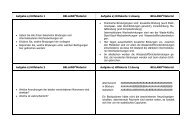

III Beobachtungen und Erklärungen zu <strong>de</strong>n Versuchen<br />

1. Nassspinnververfahren<br />

Beobachtung:<br />

Cellulose löst sich in ammoniakalischer Kupfer(II)-sulfatlösung und kann daraus als Regeneratcellulose<br />

in Fa<strong>de</strong>nform ausgefällt wer<strong>de</strong>n.<br />

Erklärung:<br />

E. SCHWEITZER ent<strong>de</strong>ckte (1857), dass sich Cellulose in einer ammoniakalischen Kupfer(II)-<br />

hydroxidlösung (SCHWEITZERs Reagenz; Kupferoxi-Ammoniaklösung, Kurzform:Kuoxamlösung)<br />

auflöst. Der Lösevorgang durch <strong>de</strong>n darin enthaltenen Tetramminkupfer(II)-Komplex beruht auf<br />

einer teilweisen Hydrolyse <strong>de</strong>r Cellulose. Durch ein Fällbad lässt sich <strong>die</strong> Cellulose daraus wie<strong>de</strong>r<br />

in Fa<strong>de</strong>nform ausfällen; <strong>die</strong> anorganischen Bestandteile wer<strong>de</strong>n dabei abgespalten. Die molare<br />

Masse <strong>de</strong>r ausgefällten Fä<strong>de</strong>n ist <strong>de</strong>utlich geringer als <strong>die</strong> <strong>de</strong>r unbehan<strong>de</strong>lten Cellulose.<br />

Im technischen Maßstab wird <strong>die</strong> Spinnlösung direkt im sog. THIELE-Spinntrichter in schwach alkalischer<br />

Lösung in Cellulose und <strong>die</strong> anorganischen Begleitstoffe zerlegt. Im Schulversuch gelingt<br />

<strong>die</strong> Regenerierung <strong>de</strong>r Cellulose besser in 32%iger Natronlauge o<strong>de</strong>r in 6%iger, auf 35°C erwärmter<br />

Schwefelsäure.<br />

2. Trockenspinnverfahren<br />

Beobachtung:<br />

Das farblose Tröpfchen lässt sich zu einem dünnen Fa<strong>de</strong>n, in günstigen Fällen bis über 1 m Länge,<br />

ausziehen.<br />

Erfahrungen:<br />

Man braucht einige Vorversuche, bevor man <strong>die</strong> geeignetsten Bedingungen kennt. Es kommt vor<br />

allem auf das g l e i c h m ä ß i g e Ausziehen <strong>de</strong>s Fa<strong>de</strong>ns an.<br />

Erklärung:<br />

UHU®-Alleskleber besteht aus einer<br />

40%-igen Lösung von Polyvinylacetat in<br />

Methylacetat und Aceton. Es han<strong>de</strong>lt<br />

sich hier um einen Mo<strong>de</strong>llversuch zum<br />

Trockenspinnverfahren: Beim Ausziehen<br />

<strong>de</strong>s Fa<strong>de</strong>ns verdampfen <strong>die</strong> Lösemittel<br />

(hier: Methylacetat und Aceton).<br />

In <strong>de</strong>r Praxis wer<strong>de</strong>n <strong>die</strong> Lösemittel<br />

durch Heißluft verdampft und anschließend<br />

zurückgewonnen (s. Skizze). Das<br />

Verfahren wird beim Spinnen elastischer<br />

Fasern, bei <strong>de</strong>r Fa. BAYER AG<br />

z.B. beim Trockenspinnen von Dorlastan®,<br />

einer hochelastischen Polyurethanfaser,<br />

eingesetzt.<br />

Apparatur zum Trockenspinnen<br />

Heißluft<br />

Düse<br />

Polymerlösung<br />

Spinnpumpe<br />

Lösemittel-<br />

Rückgewinnung<br />

zur Verstreckung

Reihe „Alles Plastik? – Kleidung aus Kunststoffen“<br />

Vom Kunststoff zur Faser – Nassspinnen, Trockenspinnen, Schmelzspinnen<br />

3. Schmelzspinnverfahren<br />

Beobachtung:<br />

Aus <strong>de</strong>m trüb-weißen Material <strong>de</strong>s Klebestabs erhält man einen bis zu 25 m langen, glänzen<strong>de</strong>n<br />

Fa<strong>de</strong>n, <strong>de</strong>ssen Durchmesser häufig unregelmäßig ist. Durch Verstrecken lassen sich <strong>die</strong> Fa<strong>de</strong>nabschnitte<br />

auf das Mehrfache ihrer Länge ausziehen; gleichzeitig nimmt <strong>de</strong>r Durchmesser sichtbar ab<br />

und wird gleichmäßiger.<br />

Erklärung:<br />

Dieses Experiment soll das Verfahren <strong>de</strong>s Schmelzspinnens ver<strong>de</strong>utlichen, das in <strong>de</strong>r Praxis beispielsweise<br />

beim Verspinnen von Polyami<strong>de</strong>n Anwendung fin<strong>de</strong>t. Dabei wird <strong>die</strong> Schmelze durch<br />

Düsen gedrückt; <strong>die</strong> entstan<strong>de</strong>nen Fä<strong>de</strong>n wer<strong>de</strong>n im Stickstoffstrom gekühlt, da sie oxidationsanfällig<br />

sind (Gelbfärbung). Die wichtigsten Polyami<strong>de</strong> sind Nylon® und Perlon®. Das gemeinsame<br />

Kennzeichen aller Polyami<strong>de</strong> sind <strong>die</strong> Amidgruppen, <strong>die</strong> zur Bildung von Wasserstoffbrückenbindungen<br />

beitragen. Im versponnenen, unverreckten Fa<strong>de</strong>n ist <strong>die</strong>s nur teilweise möglich, da <strong>die</strong><br />

Makromoleküle ungeordnet sind. Erst durch das Recken <strong>de</strong>r Faser wird eine kristalline Anordnung<br />

<strong>de</strong>r Polyamidmoleküle erreicht, in <strong>de</strong>r <strong>die</strong> intermolekularen Anziehungskräfte voll zur Wirkung<br />

kommen (Abb. 1).<br />

Vergleich <strong>de</strong>s Aufbaus <strong>de</strong>r unverstreckten mit <strong>de</strong>r verstreckten Polyamidfaser (Abb. 1):<br />

L<br />

4 L<br />

D<br />

D<br />

2<br />

= Polyamidmolekül D = Durchmesser L = Länge<br />

Lt. Skizze wer<strong>de</strong>n <strong>die</strong> Fasern im Verstreckungsvorgang auf das Vierfache <strong>de</strong>r ursprünglichen Länge<br />

ge<strong>de</strong>hnt.<br />

Literatur:<br />

Experimente zu Makromolekülen. Skript <strong>de</strong>s Arbeitskreises „Experimente zu Makromolekülen“ im<br />

Kölner Mo<strong>de</strong>ll.<br />

Heinz Schmidkunz, Karl Häusler (Hsg.), Unterricht Chemie Band 12: Textilien und Kleidung, Köln<br />

2005