Entwicklung Werkstoff und Einführung in den Serienprozess

Entwicklung Werkstoff und Einführung in den Serienprozess

Entwicklung Werkstoff und Einführung in den Serienprozess

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

GIESSEREI RUNDSCHAU 60 (2013) HEFT 11/12<br />

Legierungselemente ➝ Gefügeaufbau ➝ Kennwerte/<br />

Eigenschaften ➝ Bauteilverhalten.<br />

Der <strong>Werkstoff</strong> DIN1.4849 ist <strong>in</strong> die Gruppe der austenitischen,<br />

kubisch flächenzentrierten Stahlgusslegierungen<br />

mit ca. 0,3 bis 0,35 %Kohlenstoff e<strong>in</strong>zuordnen. Dieser<br />

Bereich im Eisen-Kohlenstoff-Diagramm <strong>und</strong> die resultierende<br />

kubisch flächenzentrierte Gitterstruktur s<strong>in</strong>d <strong>in</strong><br />

Abb. 5 dargestellt.<br />

Der E<strong>in</strong>fluss der austenitstabilisieren<strong>den</strong> Elemente auf<br />

das Gefüge liegt <strong>in</strong> der Erweiterung des γ-Mischkristallgebietes<br />

bis unter die Raumtemperatur. Somit ergibt sich<br />

e<strong>in</strong> stabiles Gefüge im gesamten E<strong>in</strong>satzgebiet mit Temperaturen<br />

von ca. –40 °C bis 1050 °C. E<strong>in</strong>e Gefügeumwandlung<br />

vom γ-Mischkristall <strong>in</strong> <strong>den</strong> α-Mischkristall ist<br />

zu vermei<strong>den</strong>, da diese mit e<strong>in</strong>er Volumenänderung verb<strong>und</strong>en<br />

ist. Bei mehrfachen Aufheiz- <strong>und</strong> Abkühlvorgängen<br />

des <strong>Werkstoff</strong>es im Betrieb führt dies zu e<strong>in</strong>er Bauteilschädigung.<br />

Hochlegierte austenitische Stahlgusslegierungen<br />

erstarren exotherm <strong>in</strong> e<strong>in</strong>er <strong>den</strong>dritischen<br />

Struktur (Abb. 6).<br />

Ausscheidungen, Verunre<strong>in</strong>igungen <strong>und</strong> Porositäten<br />

wer<strong>den</strong> an <strong>den</strong> Dendritengrenzen gebildet bzw.bei hohen<br />

Schmelzpunkten vor diesen hergeschoben. Das <strong>den</strong>dritische<br />

Gefüge mit e<strong>in</strong>em Netzwerk an karbidischen Ausscheidungen<br />

ist anschaulich im Schliffbild <strong>in</strong> Abb. 7 zu<br />

erkennen. Die stabilen <strong>in</strong>ter<strong>den</strong>dritischen Partikel bewirken<br />

e<strong>in</strong>e Festigkeitssteigerung durch e<strong>in</strong>e Beh<strong>in</strong>derung<br />

der Versetzungsbewegungen.<br />

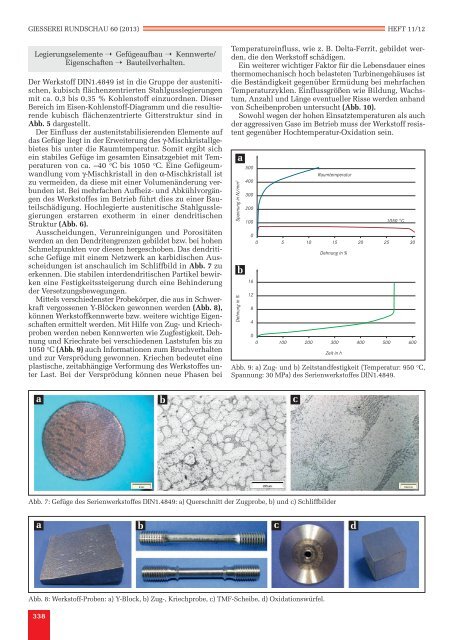

Mittels verschie<strong>den</strong>ster Probekörper,die aus <strong>in</strong> Schwerkraft<br />

vergossenen Y-Blöcken gewonnen wer<strong>den</strong> (Abb. 8),<br />

können <strong>Werkstoff</strong>kennwerte bzw.weitere wichtige Eigenschaften<br />

ermittelt wer<strong>den</strong>. Mit Hilfe von Zug- <strong>und</strong> Kriechproben<br />

wer<strong>den</strong> neben Kennwerten wie Zugfestigkeit, Dehnung<br />

<strong>und</strong> Kriechrate bei verschie<strong>den</strong>en Laststufen bis zu<br />

1050 °C (Abb. 9) auchInformationenzum Bruchverhalten<br />

<strong>und</strong> zur Versprödung gewonnen. Kriechen bedeutet e<strong>in</strong>e<br />

plastische, zeitabhängige Verformung des <strong>Werkstoff</strong>es unter<br />

Last. Bei der Versprödung können neue Phasen bei<br />

Temperature<strong>in</strong>fluss, wie z. B. Delta-Ferrit, gebildet wer<strong>den</strong>,<br />

die <strong>den</strong> <strong>Werkstoff</strong> schädigen.<br />

E<strong>in</strong> weiterer wichtiger Faktor für die Lebensdauer e<strong>in</strong>es<br />

thermomechanisch hoch belasteten Turb<strong>in</strong>engehäuses ist<br />

die Beständigkeit gegenüber Ermüdung bei mehrfachen<br />

Temperaturzyklen. E<strong>in</strong>flussgrößen wie Bildung, Wachstum,<br />

Anzahl <strong>und</strong> Länge eventueller Risse wer<strong>den</strong> anhand<br />

von Scheibenproben untersucht (Abb. 10).<br />

Sowohl wegen der hohen E<strong>in</strong>satztemperaturen als auch<br />

der aggressiven Gase im Betrieb muss der <strong>Werkstoff</strong> resistent<br />

gegenüber Hochtemperatur-Oxidation se<strong>in</strong>.<br />

a<br />

Spannung <strong>in</strong> N/mm 2<br />

b<br />

Dehnung <strong>in</strong> %<br />

500<br />

400<br />

300<br />

200<br />

100<br />

0<br />

16<br />

12<br />

8<br />

4<br />

0<br />

Raumtemperatur<br />

Dehnung <strong>in</strong> %<br />

1050 °C<br />

0 5 10 15 20 25 30<br />

0 100 200 300 400 500 600<br />

Zeit <strong>in</strong> h<br />

Abb. 9: a) Zug- <strong>und</strong> b) Zeitstandfestigkeit (Temperatur: 950 °C,<br />

Spannung: 30 MPa) des Serienwerkstoffes DIN1.4849.<br />

a<br />

b<br />

c<br />

Abb. 7: Gefüge des Serienwerkstoffes DIN1.4849: a) Querschnitt der Zugprobe, b) <strong>und</strong> c) Schliffbilder<br />

a<br />

b<br />

c<br />

d<br />

Abb. 8:<strong>Werkstoff</strong>-Proben: a) Y-Block, b) Zug-, Kriechprobe, c) TMF-Scheibe, d) Oxidationswürfel.<br />

338