HYDRAULIKPRESSE - Hansa Flex

HYDRAULIKPRESSE - Hansa Flex

HYDRAULIKPRESSE - Hansa Flex

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

Schutzgebühr 2,00 EUR<br />

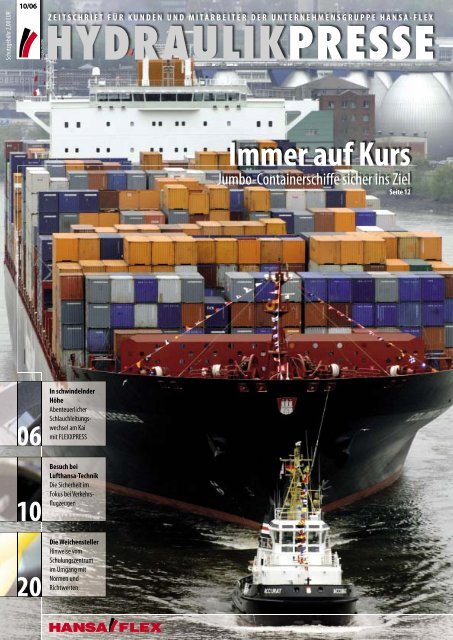

10/06<br />

Ausgabe 05/2006<br />

20<br />

ZEITSCHRIFT FÜR KUNDEN UND MITARBEITER DER UNTERNEHMENSGRUPPE HANSA-FLEX<br />

<strong>HYDRAULIKPRESSE</strong><br />

In schwindelnder<br />

Höhe<br />

Abenteuerlicher<br />

Schlauchleitungs-<br />

06<br />

wechsel am Kai<br />

mit FLEXXPRESS<br />

Besuch bei<br />

Lufthansa-Technik<br />

Die Sicherheit im<br />

Fokus bei Verkehrsfl<br />

ugzeugen<br />

10<br />

Die Weichensteller<br />

Hinweise vom<br />

Schulungszentrum<br />

im Umgang mit<br />

Normen und<br />

Richtwerten<br />

Immer auf Kurs<br />

Jumbo-Containerschiff e sicher ins Ziel<br />

Seite 12

INHALT | IMPRESSUM<br />

Inhalt<br />

Editorial 03<br />

Wo der Wind weht – Off shore-Windenergieanlage in neuer Dimension 04<br />

In schwindelnder Höhe – Schlauchleitungswechsel am Kai 06<br />

Im Gespräch mit Richard Zwyrtek: „Standard reicht nicht!“ 08<br />

Besuch bei Lufthansa-Technik – Im Fokus: Sicherheit 10<br />

HATLAPA hält Kurs – Wie Jumbo-Containerschiff e gesteuert werden 12<br />

HANSA-FLEX Niederlassung Slowakei – Aus guten Nachbarn werden Partner 14<br />

Keimzelle des Rohrbiegezentrums – HANSA-FLEX Niederlassung Schönebeck 15<br />

Vom Bodensee auf die Weltmeere – Absolut seetüchtig 16<br />

Markteinführung – FLEXXPRESS in der Schweiz 18<br />

Die Weichensteller – Zwei Mann für die Norm 20<br />

Quiz, Schulungen, Termine 22<br />

Literatur-Tipps, Zahlen & Fakten, Vorschau 23<br />

02<br />

<strong>HYDRAULIKPRESSE</strong><br />

Die <strong>HYDRAULIKPRESSE</strong><br />

ist auch in einer<br />

englischsprachigen<br />

Ausgabe erhältlich.<br />

Weitere Informationen<br />

erhalten Sie über Ihre<br />

Niederlassung.<br />

HINWEIS<br />

Herausgeber:<br />

HANSA-FLEX Hydraulik GmbH<br />

Zum Panrepel 44 · 28307 Bremen<br />

Telefon: 0421 - 48 90 70<br />

Telefax: 0421 - 4 89 07 48<br />

E-Mail: info@hansa-fl ex.com<br />

www.hansa-fl ex.com<br />

Redaktion: Dietbert Keßler, Enrico Kieschnick,<br />

Horst Otto (PAPP Werbeagentur)<br />

Gestaltung: Nadine Staciwa<br />

Druck: Berlin Druck · www.berlindruck.de<br />

Titelbild: Colombo Express im Hamburger Hafen<br />

Verantwortlich für den Inhalt: Wolfgang Rink<br />

Erscheinungsweise: Sechs mal jährlich<br />

Ein Abo-Service der steht Ihnen<br />

auf unserer Internetseite zur Verfügung.<br />

AUSGABE OKTOBER 2006<br />

13. JAHRGANG

AUSGABE OKTOBER 2006<br />

Liebe Leserinnen, liebe Leser,<br />

Die Geschäftsführer<br />

VORWORT<br />

Editorial<br />

„Wasser hat keine Balken“, diesen mahnenden Hinweis hat wohl jeder schon einmal gehört. Um so mehr<br />

kommt es darauf an, dass an Bord eines Schiff es alle Systeme stets zuverlässig funktionieren. Zahlreiche<br />

Kunden aus der Schiff fahrt nehmen unsere Dienstleistungen in Anspruch, wenn zuverlässige hydraulische<br />

Verbindungselemente an Bord gefragt sind. Denn HANSA-FLEX ist von allen wichtigen maritimen Klassifi<br />

kations- und Versicherungsgesellschaften – vom Germanischen Lloyd über Norske Veritas bis hin zum<br />

American Bureau of Shipping – zertifi ziert und damit als Zulieferer anerkannt. Alle HANSA-FLEX Schlauchleitungen<br />

beweisen ihre Seetüchtigkeit und sind aufgrund ihres Qualitätsstandards für den Einsatz auf See<br />

zugelassen. Eine besondere Kompetenz hat auf diesem Sektor die Niederlassung Hamburg Stellingen erworben,<br />

die seit Jahren intensive Geschäftsbeziehungen zu den norddeutschen Werften pfl egt. Längst hat<br />

sich diese Kompetenz in der Branche herumgesprochen.<br />

Nicht nur auf See an Bord, sondern auch in Off shore-Anlagen und vielfach in der Hafentechnik – überall<br />

geben hydraulische Verbindungselemente von HANSA-FLEX die nötige Sicherheit und Zuverlässigkeit. Dafür<br />

engagieren wir uns täglich und bringen unser ganzes Know-how ein. Getreu unserem Motto „Wir kennen<br />

unsere Verantwortung“ arbeitet HANSA-FLEX daher auch in Normenausschüssen mit. Denn Normen garantieren<br />

Sicherheit für Mensch und Umwelt beim Einsatz hydraulischer Systeme. Hier bringen wir unsere<br />

Erfahrung aus mehr als 40 Jahren Arbeit mit hydraulischen Systemen ein. Wie unsere Mitarbeiter Ulrich<br />

Hielscher und Carsten Reßmann im Interesse unserer Kunden ihre Mitarbeit in den Ausschüssen gestalten,<br />

darüber berichten wir auf Seite 20 dieser Ausgabe. Bei der Sicherheit hydraulischer Verbindungselemente<br />

sind Kompromisse nicht gefragt.<br />

Die speziellen Anforderungen der Kunden erfahren wir unter anderem bei Messebeteiligungen. Mit dem<br />

Wachstum der HANSA-FLEX Gruppe und der damit einher gehenden Internationalisierung präsentiert<br />

HANSA-FLEX seine Kompetenz inzwischen häufi ger auf nationalen und internationalen Messen, wie auf der<br />

Leitmesse für den internationalen Schiff bau, der SMM 2006 in Hamburg. Eine gute Gelegenheit, Kunden<br />

zu treff en und potenziellen Kunden die Kontaktaufnahme mit HANSA-FLEX zu erleichtern. Denn für Ihre<br />

Belange haben wir immer ein off enes Ohr.<br />

Uwe Buschmann Thomas Armerding<br />

<strong>HYDRAULIKPRESSE</strong> 03 3

Die Erdölreserven dieser Welt werden bald erschöpft<br />

sein. Das ist allseits bekannt. Strom aus erneuerbaren<br />

Energien bekommt daher einen zunehmend wichtigeren<br />

Stellenwert. Um die Energieversorgung auch<br />

für nachfolgenden Generationen sicherzustellen,<br />

muss man sich von der Vergangenheit lösen, sozusagen<br />

alte Wege verlassen und umdenken. Besonders<br />

zukunftsträchtig erscheint heute die Windenergie.<br />

Aus Wind, Wasser, Biomasse, Fotovoltaik und Geothermie<br />

wurden im Jahr 2005 rund 62,4 Milliarden<br />

Kilowattstunden (kWh) Strom erzeugt. Den<br />

größten Beitrag hierzu leistete die Windenergie<br />

mit 26,5 Milliarden Kilowattstunden, gefolgt von<br />

Wasserkraft (21,5 Milliarden Kilowattstunden)<br />

und Biomasse (13,4 Milliarden Kilowattstunden).<br />

Die Solarstromproduktion verdoppelte sich auf<br />

rund 1 Milliarde Kilowattstunden. Bereits im Jahr<br />

2020 können erneuerbare Energien, so eine Studie<br />

des Bundesumweltministers, eine tragende<br />

Säule im deutschen Strommarkt werden<br />

und den sinkenden Anteil der<br />

Atomenergie auff angen.<br />

04<br />

WINDENERGIEANLAGEN<br />

Wo der Wind weht<br />

Off shore-Windenergieanlage in neuer Dimension<br />

<strong>HYDRAULIKPRESSE</strong><br />

Wenn von Windenergie die Rede ist, rückt zunehmend<br />

die Off shore-Nutzung ins Blickfeld. Bis zum<br />

Jahr 2025 soll der Anteil der Windenergienutzung<br />

auf See die 15-Prozentmarke erreichen und damit<br />

deutlich über der Windenergienutzung an Land<br />

(10%) liegen. So sieht es das Erneuerbare-Energien-Gesetz<br />

(EEG) vor.<br />

Bei der Entwicklung von Off shore-Windenergieanlagen<br />

testet die Bremerhavener Firma Multibrid<br />

derzeit modernste Techniken und Systeme, mit<br />

denen sie die Serienfertigung für neue große Off -<br />

shore-Windparks vorbereitet. Der erste Prototyp<br />

einer 5-Megawatt-Off shore-Anlage,<br />

der so genannten M5000,<br />

steht in Bremerhaven<br />

an der Weser-<br />

mündung. Sie ging 2004 ans Netz; eine weitere<br />

wird derzeit daneben aufgestellt. Dabei handelt<br />

es sich um die weltweit ersten, ausschließlich für<br />

Off shore-Parks entwickelten Windenergieanlagen,<br />

die optimal an die Anforderungen des Off shore-Betriebs<br />

angepasst sind. Bereits Anfang 2007 sollen<br />

im Testfeld Borkum-West vier bis sechs Anlagen<br />

dieses Typs aufgestellt werden. Für das Jahr 2008<br />

plant Multibrid den Einsatz weiterer Anlagen im<br />

Windenergiepark Côte d’Albâtre, nördlich der französischen<br />

Küste im Englischen Kanal.<br />

Leicht, zuverlässig und effi zient<br />

Die Off shore-Windenergieanlage von Multibrid<br />

wurde optimiert und speziell für den reibungslosen<br />

Betrieb auf See ausgelegt. Ihre technischen<br />

Lösungen setzen neue Standards und vereinigen<br />

zahlreiche Vorteile, die sich für Anlagenbetreiber<br />

hinsichtlich Verfügbarkeit und Kostenminimierung<br />

auszahlen. Da ist zum Beispiel der Schutz vor<br />

den harten Bedingungen auf See. Die Konstruktion<br />

der Windenergieanlagen und ihre technischen<br />

Komponenten sind darauf ausgerichtet, schweren<br />

Stürmen, anrollenden Wellen, Wasser und Salz<br />

sowie der damit einhergehenden Korrosion Stand<br />

zu halten. Ebenso wenig dürfen Hitze oder Frost<br />

der Konstruktion zusetzen. Deshalb sind der Turm,<br />

die Gondel und die Nabe der „Windmühle“ hermetisch<br />

gegen Außenluft abgekapselt. Sie sind<br />

mit einer Überdruckatmosphäre beaufschlagt,<br />

damit keine salzhaltige Luft eindringen kann. Im<br />

Inneren der Anlage und des Turmes verhindert ein<br />

Luftaufbereitungssystem durch Filtration noch<br />

zusätzlich den Eintritt von Feuchtigkeit.<br />

Bei der Entwicklung der Anlage legt Multibrid<br />

großen Wert auf ein geringes Gewicht von Rotor<br />

und Gondel. Dieses vereinfacht nicht nur den<br />

Transport, sondern auch die Montage. Die Gondel<br />

kann als komplette Einheit auf den bis zu 130<br />

Meter hohen Turm gehoben werden. Durch das<br />

geringe Gewicht der Gondel mit Rotor – sie wiegt<br />

etwa 310 Tonnen – lässt sich aber auch das Fundament<br />

der Anlage kleiner dimensionieren, womit<br />

AUSGABE OKTOBER 2006

Kosten minimiert werden. Berechnungen haben ergeben,<br />

dass eine Gewichtsreduzierung der Gondel<br />

um 100 Tonnen das Fundament um etwa 700.000<br />

Euro kostengünstiger werden lassen.<br />

Aufgrund der kompakten Gondel müssen natürlich<br />

auch alle Komponenten wie Rotorlagerung,<br />

Getriebe und Generator entsprechend ausgelegt<br />

sein. Außerdem wird zielgerichtet an einer Reduzierung<br />

von Komponenten gearbeitet. So wird der<br />

Strom mit Hilfe eines Permanentmagnetgenerators<br />

erzeugt. Es gibt daher keine Schleifringe, die verschleißen<br />

können. Es sind lediglich fünf Wälzlager<br />

nötig, damit sich die Rotorwelle bei niedrigen<br />

Drehzahlen dreht und dadurch minimale Abnutzungserscheinungen<br />

auftreten.<br />

Sorgfalt spart Kosten<br />

Entscheidend für einen effi zienten Einsatz von Off -<br />

shore-Windenergieanlagen ist ihre Zuverlässigkeit.<br />

Alle betriebswichtigen Hilfsaggregate und Sensoren<br />

sind bei der M5000 zweifach vorhanden, so dass<br />

ein Ausfall nicht zum Stillstand des Gesamtsystems<br />

AUSGABE OKTOBER 2006<br />

führt. Denn „mal eben zur Wartung“ rausfahren, ist<br />

bei einer Off shore-Anlage nicht möglich. Wartung<br />

ist teuer, schließlich müssen die Wartungsteams<br />

per Schiff oder Hubschrauber – falls witterungsbedingt<br />

überhaupt möglich – kommen. Deshalb wird<br />

alles getan, um Wartungsarbeiten an der Anlage zu<br />

reduzieren. Die Verwendung wartungsintensiver<br />

Bauteile wird daher weitestgehend vermieden.<br />

Bei der Fertigung wird mit größter Sorgfalt an der<br />

Auslegung aller Komponenten gearbeitet. Hier<br />

sind Spezialisten gefragt. Die HANSA-FLEX Metallschläuche<br />

GmbH unterstützt daher aktiv den Entwicklungs-<br />

und Fertigungsprozess.<br />

In der Gondel der M5000 setzt Multibrid<br />

HANSA-FLEX Leitungselemente als Schmierölleitungen<br />

ein. Hier arbeiten Ansgar Köhne von Multibrid<br />

und der Technologiefachmann Thomas Drüke<br />

von Seiten der HANSA-FLEX Metallschläuche GmbH<br />

eng zusammen und sorgen für optimale Ergebnisse.<br />

Hier kommen z. B. Edelstahlrohre in Kombination<br />

mit PTFE-Kompensatoren zum Einsatz, die<br />

zur Schwingungsdämpfung dienen. PTFE kann bei<br />

dieser Anwendung seine Vorteile – hochbeständig<br />

gegen Ozon und UV-Einstrahlung sowie resis-<br />

WINDENERGIEANLAGEN<br />

tent gegen salzhaltige Seeluft – voll ausspielen.<br />

HANSA-FLEX bietet dem Kunden jedoch noch<br />

weitere Vorteile: Die von Thomas Drüke zuvor erstellten<br />

technischen Zeichnungen werden von der<br />

HANSA-FLEX-Mitarbeiterin Anke Baacke in der technischen<br />

Abteilung der Bremer Zentrale aus der 2D-<br />

Perspektive zusätzlich in 3D-Modelle umgewandelt.<br />

Diese Daten verwendet Multibrid, um sie in ihr 3D-<br />

Modell einzusetzen, mit dem dann Kollisionsprüfungen<br />

auf dem Rechner gefahren werden. Durch<br />

diesen Prozess werden potenzielle Mängel sofort<br />

aufgedeckt. Es wird z. B. schnell sichtbar, ob Bauteile<br />

in der kompakten Gondel den Verlauf der<br />

Schmierölleitungen stören. Mit diesem Wissen lassen<br />

sich rechtzeitig vor Beginn der Serienfertigung<br />

Probleme vermeiden.<br />

Multibrid in Bremerhaven bereitet die Serienfertigung<br />

der Off shore-Windenergieanlagen vor. Hier<br />

investiert das Unternehmen derzeit mit dem Bau<br />

einer neuen 35 x 100 Meter großen Halle in die<br />

Zukunft. Die Nachfrage ist groß. Windkraft hat „Rückenwind“!<br />

<strong>HYDRAULIKPRESSE</strong><br />

05

Es herrscht Hochbetrieb am gigantischen Skandinavienkai<br />

im Hafen Travemünde, Europas größtem<br />

Fährhafen. Täglich stechen von hier aus die großen<br />

Fähren Richtung Skandinavien in See. 85 Ankünfte<br />

und Abfahrten pro Woche verbinden die Industriezentren<br />

Europas mit denen in Schweden, Finnland,<br />

Russland und den Baltischen Staaten. Rund<br />

300.000 Passagiere gehen hier jährlich an Bord.<br />

Alle Ladungsarten auf Lkw, Trailern, in Containern<br />

oder Wechselbrücken werden hier umgeschlagen.<br />

Zwei der neun Fähranleger am Skaninavienkai<br />

sind speziell für Eisenbahnfähren ausgelegt. Die<br />

robusten, 15 Meter hohen Brückenkonstruktionen<br />

sorgen für eine sichere Verbindung vom Kai<br />

in den Bauch der großen Fährschiff e. Über die<br />

darauf montierten Gleisanlagen rollen komplette<br />

Züge. Die tonnenschwere Fahrbahn mit den Gleisen<br />

wird hydraulisch gehoben und gesenkt. Ein<br />

leicht zu bedienendes Antriebsaggregat, große<br />

Hydraulikzylinder und ein Betriebsdruck von 350<br />

bar sorgen für den zuverlässigen Betrieb der Anlage.<br />

Denn diese Verbindung zum Fährschiff darf keinerlei<br />

Schwachpunkte aufweisen, damit während<br />

des Verladens keine Lücken zwischen Schiff und<br />

Fähranleger entstehen.<br />

06<br />

FLEXXPRESS<br />

In schwindelnder Höhe<br />

Schlauchleitungswechsel am Kai<br />

<strong>HYDRAULIKPRESSE</strong><br />

Ein vorgespanntes Sicherheitssystem sorgt im<br />

Notfall für die schnelle Trennung von Schiff und<br />

Fahrbahn. Dazu ist die Anlage mit Sensoren ausgerüstet,<br />

die dann – wenn sich zum Beispiel das Schiff<br />

durch starke Böen oder Wellengang losreißt – die<br />

Verbindungen lösen und mit Hilfe eines Blitzhubs<br />

der Hydraulik die Fahrbahn innerhalb weniger Sekunden<br />

um einen Meter anhebt, so dass eventuelle<br />

Schäden an Schiff oder Fahrbahn vermieden werden.<br />

Da ist es selbstverständlich, dass die hydraulischen<br />

Anlagen an den Fähranlegern regelmäßig gewartet<br />

und die Einsatzzeiten der Schlauchleitungen<br />

genauestens überwacht werden. Diese müssen<br />

nämlich – so sehen es die Sicherheitsrichtlinien vor<br />

– nach sechs Jahren vorsorglich ausgetauscht werden.<br />

Markus Wala ist für die Lübecker Hafengesellschaft<br />

(LHG) unter anderem dafür zuständig, dass<br />

diese Zeiten streng eingehalten werden.<br />

Angebot mit Vorbereitung<br />

Kürzlich war es wieder soweit, am Ro/Ro-Fähranleger<br />

Nr. 8 mussten die kompletten Schlauchleitungen<br />

ausgetauscht werden. Eine Aufgabe<br />

für FLEXXPRESS! Im Februar forderte die LHG bei<br />

HANSA-FLEX Lübeck ein Angebot an; begleitet von<br />

einer umfassenden Schlauchliste und einem engen<br />

Zeitplan für die Ausführung der Montagearbeiten.<br />

Denn der Verkehr im Fährhafen rollt an 365 Tagen<br />

im Jahr, weshalb das Zeitfenster zur Durchführung<br />

des Auftrags recht eng bemessen war.<br />

Niederlassungsleiter Klaus Preuß, schon seit 1985<br />

für HANSA-FLEX im Hafen aktiv, entwickelte ein Angebot.<br />

Gemeinsam mit Thomas Böttcher, im Norden<br />

für die Koordination von Aktivitäten der Niederlassungen<br />

und der FLEXXPRESS Fahrzeuge zuständig,<br />

zog er drei Servicefahrzeuge dafür zusammen<br />

und dirigierte den Einsatz. Zuvor aber nahmen die<br />

beiden HANSA-FLEX Experten den Stahlkoloss am<br />

Kai genau unter die Lupe, denn nur eine exakte<br />

Vorbereitung garantiert den planmäßigen Ablauf<br />

einer solchen Montage. Jede Schlauchleitung wurde<br />

nochmals vermessen und die Verdrehwinkel an<br />

den Armaturen ermittelt. Dabei kam es besonders<br />

auf die Maße der Sonderarmaturen an, die speziell<br />

für diesen Auftrag im HANSA-FLEX Spezialbetrieb<br />

für Sonderrohre und Sonderarmaturen in Dresden-<br />

Weixdorf gefertigt werden mussten. Bei armdicken<br />

Schlauchleitungen mit der Nennweite von 50 mm,<br />

Längen bis zu 2.500 mm und einem Gewicht von<br />

etwa 50 Kilogramm ist absolute Maßhaltigkeit entscheidend,<br />

denn diese Schlauchleitungen sind mit<br />

ihrer 6-lagigen Drahtgefl echteinlage sehr steif und<br />

lassen sich nur noch sehr mühsam anpassen, um<br />

eventuelle Fehler in der Vorbereitung auszugleichen.<br />

Nur drei Tage Zeit blieben den HANSA-FLEX<br />

AUSGABE OKTOBER 2006

Monteuren, um den Auftrag durchzuführen. Ende<br />

Mai ging es los – an einem Montag um sieben Uhr<br />

morgens trafen die FLEXXPRESS Fahrzeuge 712, 703<br />

und 711 mit den Monteuren Dietmar Pracht, René<br />

Hartig und Mario Janß im Hafen ein. Startschuss für<br />

eine Industriemontage in Schwindel erregenden 15<br />

Meter Höhe über dem Wasserspiegel.<br />

Schon im Vorfeld waren alle Ersatzleitungen in der<br />

Niederlassung Hamburg-Stellingen vorbereitet<br />

worden, wo die dafür erforderlichen Maschinen<br />

zur Verfügung stehen. Anschließend wurden die<br />

Leitungen gleich mit einem Prüfdruck von 690 bar<br />

getestet und von der Klassifi kationsgesellschaft<br />

Germanischer Lloyd (GL) abgenommen. Die GL-Prägung<br />

signalisiert den hohen Qualitätsstandard der<br />

Schlauchleitungen, deren Übergänge zu den Armaturen<br />

mit einem Schrumpfschlauch abgedeckt<br />

wurden, um Korrosion zu vermeiden.<br />

Das Öl muss raus<br />

Bevor es losgehen konnte, mussten aber zunächst<br />

einmal 500 Liter Hydrauliköl aus den Schlauchleitungen<br />

und Rohren abgezogen werden. Dabei<br />

durfte nichts schief gehen, die unmittelbare Nähe<br />

zum Wasser erforderte besondere Sorgfalt. Schon<br />

ein Tropfen Öl im Wasser verursacht Schäden an der<br />

Umwelt. Vorsorglich hatte die LHG daher Ölsperren<br />

um die Stützpfeiler mit den Hydraulikzylindern gelegt.<br />

Die HANSA-FLEX Monteure hielten ebenfalls<br />

Hilfsmittel bereit, um auf einen eventuellen Ölaustritt<br />

reagieren zu können. Kurz vor den Montagear-<br />

beiten war das Öl im der Ro/Ro-Brücke – die komplette<br />

Anlage fasst ca. 6.000 Liter Hydrauliköl – im<br />

Rahmen einer Zylinderreparatur bereits komplett<br />

erneuert worden. Deshalb wurde es nun vorsichtig<br />

in neue Fässer abgezogen, um das teure Öl vor Verschmutzungen<br />

und Verunreinigungen durch Wasser<br />

zu schützen. Nach Abschluss der Arbeiten wurde die<br />

Anlage über ein Filteraggregat erneut befüllt.<br />

Insgesamt 40 Schlauchleitungen haben die drei<br />

FLEXXPRESS Monteure am Fähranleger Nr. 8 des<br />

Skandinavienkais ausgetauscht. Eine Knochenarbeit<br />

in luftiger Höhe. Ein Hubsteiger mit 26 Meter<br />

Arbeitshöhe brachte die drei Monteure an die<br />

Montageplätze, wo sie vom Arbeitskorb aus die<br />

armdicken, 50 Kilo schweren Schlauchleitungen<br />

montierten, die erstmals sämtlich mit X-CODE<br />

ausgerüstet wurden. Dadurch kann HANSA-FLEX<br />

im Notfall schnell mit einem baugleichen Ersatzteil<br />

helfen und selbst an Feiertagen ohne Verzögerung<br />

liefern. X-CODE bewährt sich vor allem im Winter,<br />

wenn die Stahlkonstruktionen an der Wasserkante<br />

vereist sind. Dann lassen sich unnötige Wege auf<br />

dem glatten Stahl, um die Spezifi kation einer benötigten<br />

Schlauchleitung festzustellen, vermeiden.<br />

Pünktlich wurden die Montagearbeiten am Fähranleger<br />

beendet. Mittwoch abend legte die Fähre<br />

„Runner“ aus Helsinki kommend planmäßig am<br />

Fähranleger Nr. 8 an; alles war perfekt gelaufen.<br />

Und Markus Wala sah sich in seiner Entscheidung<br />

für HANSA-FLEX bestätigt: „Wir arbeiten gern mit<br />

zuverlässigen Partnern. Als solche haben wir in<br />

all den Jahren HANSA-FLEX kennen gelernt.“ Ein<br />

Verdienst der konsequenten Arbeit von Niederlassungsleiter<br />

Klaus Preuß, der seit Jahren für<br />

HANSA-FLEX im Hafen neue Aufgabenfelder erschließt,<br />

die weit über den Bereich der hydraulischen<br />

Verbindungselemente hinausgehen. Mehrmals<br />

täglich leistet ein HANSA-FLEX Fahrzeug im<br />

Hafen schnelle Hilfe.<br />

Und mit FLEXXPRESS ist der Dienstleister in der<br />

Lage, jederzeit Kräfte zusammenzuziehen und<br />

anspruchsvolle Komplettverschlauchungen durchzuführen.<br />

FLEXXPRESS<br />

07

808<br />

IM GESPRÄCH MIT<br />

Im Gespräch: Richard Zwyrtek<br />

„Standard reicht nicht!“<br />

Eine angemietete Halle in einem Hinterhof – das war<br />

vor 15 Jahren der Beginn der HANSA-FLEX Gruppe<br />

Manching. Richard Zwyrtek war damals in der Meisterausbildung,<br />

als Joachim Armerding über einen<br />

Bekannten auf ihn aufmerksam wurde. Joachim<br />

Armerding, immer auf der Suche nach zuverlässigen<br />

Leuten für eine Expansion, setzte auf Richard Zwyrtek<br />

und gründete mit ihm als Leiter die Niederlassung<br />

Manching.<br />

Es war damals der 40. HANSA-FLEX Betrieb im<br />

Bundesgebiet, zu dem heute die Niederlassungen<br />

München-Garching, Regensburg, Landshut, Schillingsfürst<br />

und der Shop in Crailsheim gehören.<br />

Längst vom Hinterhof in moderne Räume mit dem<br />

bekannten HANSA-FLEX Erscheinungsbild umgezogen,<br />

konnte die Gruppe Manching den Umsatz<br />

in den ersten Monaten 2006 gegenüber dem Vorjahreszeitraum<br />

um etwa 25 Prozent steigern. Auch<br />

ein Verdienst des selbstständigen Handelns des<br />

Niederlassungsleiters Richard Zwyrtek und seiner<br />

Mitarbeiter. Wo der Umsatz liegt, darüber sprach<br />

<strong>HYDRAULIKPRESSE</strong> mit Richard Zwyrtek:<br />

<strong>HYDRAULIKPRESSE</strong><br />

<strong>HYDRAULIKPRESSE</strong>: Ist die neueste<br />

HANSA-FLEX Gründung, der Shop in Crailsheim,<br />

Ausdruck Ihrer Strategie: Erfolg durch Kundenorientierung?<br />

Richard Zwyrtek: Mit dem 2006 gegründeten Shop<br />

in Crailsheim – übrigens ein Industriestandort mit<br />

großem Potenzial – ergibt sich für HANSA-FLEX die<br />

Möglichkeit, neue Ersatzteilkunden aus diesem Einzugsgebiet<br />

zu gewinnen. Denn wir sind mit dem<br />

Shop Mieter in dem neu erbauten Geschäftsgebäude<br />

der Firma Hanselmann, einen der führenenden<br />

Gabelstapler-Fachbetriebe dieser Region. Ein Kunde,<br />

den wir schon lange bei der Bewältigung seiner<br />

Wartungs- und Instandsetzungsarbeiten unterstützen.<br />

Daraus wuchs die Idee, den HANSA-FLEX Shop<br />

auf dem Betreibsgelände zu etablieren, was für ihn<br />

große Vorteile bringt. Seine Wartezeiten werden<br />

drastisch reduziert, ebenso seine Wegezeiten zur<br />

Beschaff ung von Ersatzteilen für die Hydraulik.<br />

Seine Monteure können sich auf ihre Kernaufgaben<br />

konzentrieren. Und wir haben ein klar abgestimmtes<br />

Lagerprogramm für diese Situation.<br />

<strong>HYDRAULIKPRESSE</strong>: Sind Sie Kundenwünschen<br />

schon immer derartig entgegengekommen?<br />

Richard Zwyrtek: Anders geht es heute nicht<br />

mehr. Ich habe von Beginn an gesehen, dass es<br />

nichts bringt, beim Standard zu verharren und habe<br />

deshalb die Fähigkeit ausgebaut, mit der Fertigung<br />

von Sonderarmaturen, Sonderrohren oder auch mit<br />

einem Montageservice die Kunden zu unterstützen.<br />

Diese Bereitschaft hat uns viele Türen geöff net, von<br />

denen man zunächst annahm, sie seien fest verschlossen.<br />

Es ist zu berücksichtigen, dass sich die<br />

Entwicklung der Gruppe Manching in einem Umfeld<br />

vollzog, in dem viele andere Hydraulikanbieter<br />

bereits aktiv waren.<br />

<strong>HYDRAULIKPRESSE</strong>: Wie konnten Sie sich<br />

gegenüber dem Wettbewerb durchsetzen?<br />

Richard Zwyrtek: Wesentlich für unseren Erfolg<br />

war die Erkenntnis der Kunden, dass sie mit<br />

HANSA-FLEX einen Partner haben, der alle positiven<br />

AUSGABE OKTOBER 2006

Eigenschaften eines Fachbetriebs in sich vereinigt.<br />

Angefangen von der fachlichen Kompetenz rund<br />

um die Fluidtechnik, dem Maschinenpark zur Fertigung<br />

der Schlauchleitungen und Sonderlösungen,<br />

dem gut strukturierten Ersatzteillager in den Niederlassungen<br />

bis hin zum Bremer Zentrallager<br />

mit der 24-Std.-Lieferfähigkeit. Und natürlich der<br />

Tatsache, dass HANSA-FLEX für vielfältige Anforderungen<br />

zertifi ziert ist und Zertifi kate ausstellen<br />

darf. Das unterscheidet uns vom Wettbewerb.<br />

Zum Beispiel sind wir seit Jahren Partner von EADS<br />

in Manching. Dort sind wir als „verlängerte Werkbank“<br />

zertifi ziert. HANSA-FLEX in Manching ist<br />

auch der Hydraulikpartner für die weltweit einmaligen<br />

Oldtimerfl ugzeuge der Messerschmitt-Stiftung<br />

und des Neubaus der Focke Wulf 190 der Flug<br />

Werk GmbH. Darauf bin ich besonders stolz.<br />

<strong>HYDRAULIKPRESSE</strong>: Noch ein Wort zum<br />

Montageservice, Sie haben in Ihrer Gruppe diese<br />

Dienstleistung eingeführt.<br />

Richard Zwyrtek: Ja, wir haben schon früh in der<br />

Gruppe Manching ein Serviceteam und ein Servicefahrzeug<br />

als rollende Werkstatt etabliert. Nachdem<br />

ein Kunde uns gebeten hatte, auch die Montage<br />

von Aggregaten, Rohr- und Schlauchleitungen auszuführen.<br />

Dieser Service gewann schnell an Bedeutung. Besonders<br />

vor dem Hintergrund, dass viele Betriebe<br />

ihre Betriebsschlossereien reduzieren. Außerdem<br />

entlastet unser Servicefahrzeug die sechs<br />

FLEXXPRESS Fahrzeuge, die in der Region unter-<br />

AUSGABE OKTOBER 2006<br />

wegs sind; diese werden dadurch nicht dauerhaft<br />

an eine Montage gebunden, sondern können ihrer<br />

Hauptaufgabe nachgehen: Schnelle Hilfe rund um<br />

die Fluidtechnik.<br />

<strong>HYDRAULIKPRESSE</strong>: Sie öff nen zwei Niederlassungen<br />

Ihre Gruppe auch an Samstagen,<br />

warum?<br />

Richard Zwyrtek: Als Gruppenleiter muss ich auch<br />

Veränderungen am Markt erkennen und diese für<br />

die erfolgreiche Entwicklung der Gruppe nutzen.<br />

Die Niederlassungen Manching und Regensburg<br />

öff nen an Samstagen, weil in jener Region bedeutende<br />

Speditionsfi rmen beheimatet sind. Wenn denen<br />

in der Woche hydraulische Systeme ausfallen<br />

oder gewartet werden müssen, kann dies nur an<br />

Samstagen auf den Betriebshöfen geschehen.<br />

Auch Industriebetriebe kommen oftmals erst am<br />

Wochenende dazu, ihre Produktionsstraßen umzurüsten.<br />

Oft werden dann spontan Schlauchleitungen<br />

und Komponenten benötigt. Wir sind da,<br />

wenn die Kunden uns brauchen. Ein schönes Beispiel<br />

ist hier die Firma Max Streicher, die oftmals<br />

kurzfristig Hochdruckschlauchleitungen mit Nennweite<br />

N50 und Sonderarmaturen benötigt.<br />

Wir können diese schnell fertigen, denn der Kunde<br />

hat nur enge Zeitfenster zur Verfügung, Ausfallzeiten<br />

sind kostspielig, müssen also dringend vermieden<br />

oder reduziert werden.<br />

<strong>HYDRAULIKPRESSE</strong>: Das alles geht nur mit<br />

gut ausgebildeten und fl exiblen Mitarbeitern.<br />

IM GESPRÄCH MIT<br />

Richard Zwyrtek: Sie sagen es. Unsere Mitarbeiter<br />

im Außendienst und in den Niederlassungen zeigen<br />

eine sehr hohe Einsatzbereitschaft, wofür ich mich<br />

auf diesem Wege bei all meinen Mitarbeitern noch<br />

einmal recht herzlich bedanken möchte. Sie alle<br />

sehen den Kunden als Partner, dem zu helfen ist.<br />

„Geht nicht“ und „Haben wir nicht“ werden Sie bei<br />

uns nicht hören. Wir versuchen immer eine Lösung<br />

zu fi nden. Wobei uns die HANSA-FLEX Spezialbetriebe<br />

natürlich behilfl ich sind.<br />

Diese Spezialisten sind ebenso wie unsere Außendienstmitarbeiter<br />

aufgrund ihres Know-hows<br />

gefragte Partner bei unseren Kunden. Dort unterstützen<br />

sie Techniker und Ingenieure, denn die<br />

Hydraulik wandelt sich kontinuierlich. Verbesserungen<br />

in der Leitungstechnik, den Pumpen, der<br />

Steuerungssysteme bringen täglich neue Erkenntnisse.<br />

Die Kunden können sich darauf verlassen,<br />

von HANSA-FLEX mit wenig Aufwand allseitige<br />

Unterstützung zu erfahren. Das gilt besonders bei<br />

unseren Erstausrüstern im Maschinenbau.<br />

<strong>HYDRAULIKPRESSE</strong>: Wir haben gehört, dass<br />

Ihre Mitarbeiter auch gut feiern können.<br />

Richard Zwyrtek: Das gehört bei uns seit Jahren<br />

zur guten Tradition. Gute Geschäftsergebnisse werden<br />

auch gemeinsam gefeiert. Dazu holen wir dann<br />

auch immer Spezialisten der HANSA-FLEX Spezialbetriebe<br />

sowie Lieferanten hinzu. So lässt sich mit<br />

einer Telefonstimme auch ein Gesicht verbinden.<br />

Das stärkt das Vertrauen in die gemeinsamen Fähigkeiten.<br />

Alle Mitarbeiter sehen HANSA-FLEX als<br />

ihre Firma!<br />

<strong>HYDRAULIKPRESSE</strong><br />

09

10<br />

LUFTFAHRT-TECHNIK<br />

Besuch bei Lufthansa-Technik<br />

Im Fokus: Sicherheit<br />

Laut dröhnen die Triebwerke des Jumbos, als der<br />

kraftvolle Schub einsetzt und den schwer beladenen<br />

Vogel in die Lüfte hebt. Täglich pendeln die großen<br />

Verkehrsfl ugzeuge von Kontinent zu Kontinent<br />

im Linienverkehr. Da muss die Technik reibungslos<br />

funktionieren. Denn Millionen Passagiere verlassen<br />

sich darauf, dass alles in bestem Zustand ist und die<br />

Maschinen regelmäßig und fachkundig gewartet<br />

werden. Deshalb stehen sämtliche Arbeiten im Fokus<br />

Sicherheit.<br />

In unmittelbarer Nähe zum Flughafen Hamburg ist<br />

einer der bedeutendsten Dienstleister der Luftfahrt<br />

angesiedelt: Die Lufthansa Technik AG. Das Unternehmen<br />

beschäftigt weltweit mehr als 25.000 Mitarbeiter,<br />

die über 500 Kunden vielfältige Leistungen<br />

anbieten. Von der Instandsetzung der Triebwerke<br />

– auch im Auftrag anderer Fluggesellschaften – bis<br />

zur Ausstattung der Flugzeuge. Lufthansa Technik<br />

verfügt in Hamburg auch über eine der weltweit<br />

leistungsfähigsten Lackierhallen für Flugzeuge, in<br />

der die Gestaltungsvorgaben der Kunden umgesetzt<br />

werden und das prägnante Gesicht einer Airline<br />

lackiert wird. Jegliche Kundenwünsche erfüllen<br />

die hier tätigen Spezialisten auch im Bereich der<br />

<strong>HYDRAULIKPRESSE</strong><br />

Flugzeug-Innenausstattung. Was für Privatkunden<br />

schon mal bis hin zu vergoldeten Triebwerkslufteinlässen<br />

reichen kann.<br />

Doch das Herzstück der Lufthansa Technik AG in<br />

Hamburg ist die Abteilung für Triebwerksinstandsetzung.<br />

Triebwerken kommt in der Luftfahrt eine<br />

besondere Bedeutung zu. Sie sind ohne zu übertreiben,<br />

sicherlich das Wichtigste an einem Flugzeug,<br />

werden permanent mit höchster Leistung<br />

beansprucht und müssen jeder Zeit reibungslos<br />

funktionieren. Deshalb erfassen Fluggesellschaften<br />

kontinuierlich alle Leistungsdaten ihrer Triebwerke<br />

und gleichen sie ständig mit den Soll-Daten ab.<br />

Doch irgendwann ist jedes Triebwerk dran: muss einer<br />

gründlichen Inspektion und Instandsetzung unterzogen<br />

werden. Hierbei ist Lufthansa Technik ein<br />

wichtiger Partner für die Fluggesellschaften. Nicht<br />

zuletzt, da der Dienstleister den Fluggesellschaften<br />

für diesen Fall Leasing-Triebwerke zur Verfügung<br />

stellen kann, und so Ausfallzeiten für das Flugzeug<br />

vermeidet. Im harten Wettbewerb der Luftfahrt ist<br />

es ein entscheidender Vorteil. Schließlich dauert<br />

die komplette und gründliche Überholung eines<br />

Triebwerks vom Ausbau bis es wieder in Dienst<br />

gestellt wird ca. 60 Tage. In dieser Zeit durchläuft<br />

ein Triebwerk bei Lufthansa Technik einen Zyklus, in<br />

dem alle Arbeiten ausgeführt werden.<br />

In der Abteilung Triebwerks-Instandsetzung herrscht<br />

eine ruhige und konzentrierte Arbeitsatmosphäre.<br />

In den hellen, klimatisierten Räumen arbeiten hoch<br />

professionelle Triebwerksspezialisten, die alle ihren<br />

festen Einsatzbereich haben. Qualität ist hier alles.<br />

Ein so genannter Ereignisbetreuer steuert jedes<br />

Triebwerk durch die Abteilungen. Sprich, er koordiniert<br />

und ist über alle, das jeweilige Triebwerk<br />

betreff enden Fakten informiert. Jeder einzelne Mitarbeiter<br />

in dieser Abteilung ist zertifi ziert und trägt<br />

die Verantwortung für seine Leistung. Mit seinem<br />

persönlichen Stempel kennzeichnet er Bauteile, die<br />

von ihm bearbeitet oder eingebaut worden sind. So<br />

kann jeder Handgriff lückenlos dokumentiert und<br />

auch nach Jahren noch zurückverfolgt werden.<br />

Qualität ohne Kompromisse<br />

Ein ca. sieben Tonnen schweres Pratt & Whitney<br />

Triebwerk, das z.B. in den Jumbos von Boeing eingesetzt<br />

wird, steht gerade auf dem Prüfstand.<br />

Vor Beginn der Instandsetzungsarbeiten können<br />

die Spezialisten bereits aus den vorliegenden<br />

Computerdaten des Flugbetriebs – zum Beispiel<br />

Abgastemperatur, Ölverbrauch, Vibrationen – erste<br />

Erkenntnisse über den Zustand des Triebwerks ableiten.<br />

Dann werden zwei weitere Checks durchgeführt.<br />

Der Airfl ow-Check prüft mittels Luft, wieviel<br />

Öl den Lagern zufl ießt und ob die Schmierung der<br />

Lager einwandfrei ist. Der Vakuum-Check zeigt, ob<br />

alle Dichtungen in Ordnung sind. Beide Prüfungen<br />

erfolgen sowohl bei Eingang eines Triebwerks als<br />

auch bei Auslieferung.<br />

Für die Generalüberholung wird ein Triebwerk bei<br />

Lufthansa Technik komplett in zehn Module zerlegt.<br />

Die Montage und Demontage der Triebwerke<br />

geschieht unter der Aufsicht von qualifi ziertem<br />

Fachpersonal. Nach und nach werden Module wie<br />

Fan, Verdichter, Turbine, Brennkammer oder Getriebebox<br />

den dafür zuständigen Spezialabteilungen<br />

zur weiteren Begutachtung übergeben. Für jedes<br />

Modul gibt es Experten, die sich genauestens mit<br />

diesem Teil der Maschine auskennen. Nachdem in<br />

einem Spezialverfahren nochmals alles gereinigt<br />

wurde, prüfen sie den Zustand der Teile. Es folgt die<br />

exakte Beurteilung, ob Teile repariert werden können<br />

oder Neuteile vom Hersteller geordert werden<br />

müssen.<br />

Ohne Betriebsmittel kein Betrieb<br />

Erst wenn das Triebwerk nach dem fachmännischen<br />

Zusammenbau erneut gründlichen Checks unterzogen<br />

und die volle Leistungsfähigkeit auf dem zentralen<br />

Prüfstand ausgetestet wurde, wird es wieder<br />

ausgeliefert. Bei allen Prüfungen sind engste Toleranzen<br />

einzuhalten, damit ein Triebwerk in jeder<br />

Flugphase zuverlässig funktioniert.<br />

AUSGABE OKTOBER 2006

Alle Instandsetzungsarbeiten und Prüfungen wären<br />

ohne Spezialwerkzeuge und Spezialvorrichtungen<br />

nicht denkbar. Lufthansa Technik verfügt über<br />

eine leistungsstarke Abteilung für Betriebsmittel-<br />

Instandhaltung, wo unter Anderen Jürgen Looss<br />

und Roland Gerwat alle Maschinen, Anlagen und<br />

Prüfvorrichtungen stets einsatzbereit halten, damit<br />

in den Betriebsabläufen keine Störungen auftreten.<br />

Denn auch auf Betriebsmittel muss ebenso Verlass<br />

sein. Wenn es dabei um Hydraulik und pneumatische<br />

Anwendungen geht, sorgt Mike Borchmann<br />

von der HANSA-FLEX Niederlassung Hamburg-Stellingen<br />

dafür, dass alle von Lufthansa Technik gestellten<br />

Anforderungen erfüllt werden. Mehrfach<br />

pro Woche ist er persönlich vor Ort: Da geht es um<br />

Schlauchleitungen für die Hydraulik, Schnellkupplungen<br />

und Komponenten, die HANSA-FLEX<br />

zum Beispiel für die verschiedenen modernsten<br />

Prüfstände liefert, an denen auch PTFE-Schläuche<br />

montiert sind. Hier ist HANSA-FLEX für Lufthansa<br />

Technik der Partner der Wahl. Um Rüstzeiten zu minimieren,<br />

muss dabei alles schnell gehen, weshalb<br />

grundsätzlich alle Schlauchleitungen mit X-CODE<br />

eingesetzt werden.<br />

Oftmals entwickeln die beiden Partner auch neue<br />

Lösungen. Erst kürzlich half das HANSA-FLEX Knowhow,<br />

als die Lufthanseaten ein neues Hydraulikaggregat<br />

für die Hochdruckwerkzeuge benötigten,<br />

mit dem die Muttern für die Triebwerkshauptwelle<br />

festgezogen werden. Um diese Verschraubungen<br />

an den Wellen sicher auszuführen, wird eine Kraft<br />

von bis zu 1.000 bar benötigt. Mike Borchmann<br />

zog kurzer Hand Martin Reumann, HANSA-FLEX<br />

Experte für Aggregatebau, hinzu. Gemeinsam mit<br />

Jürgen Looss entwickelte er das Konzept für das<br />

neue Aggregat, das Lufthansa Technik jetzt nach<br />

kurzer Bauzeit durch HANSA-FLEX in Betrieb nehmen<br />

konnte.<br />

AUSGABE OKTOBER 2006<br />

LUFTFAHRT-TECHNIK<br />

11

12<br />

SCHIFFBAU<br />

HATLAPA hält Kurs<br />

Wie Jumbo-Containerschiff e gesteuert werden<br />

Mit 7.500 Containern (TEU) an Bord pfl ügt die über<br />

300 Meter lange „Hamburg Express“ durch die raue<br />

See des Atlantiks, gegenwärtig eines der größten<br />

Containerschiff e. Doch die Ingenieure haben bereits<br />

nachfolgende Generationen mit Containerriesen bis<br />

zu 12.500 TEU (Twenty Feet Equivalent Unit) auf<br />

dem Reißbrett. Die globale Wirtschaft wächst, die<br />

weltweit zunehmenden Handelsströme verlangen<br />

nach immer neuen Schiff skapazitäten. Der Schiff bau<br />

boomt.<br />

Vor allem Containerschiff neubauten sind gefragt.<br />

Wie die im Bau befi ndliche 8.500 TEU fassende<br />

„Tsingtao Express“, die wie ihr Schwesterschiff von<br />

einer HATLAPA Ruderanlage auf Kurs gehalten<br />

wird. Die Anforderungen an eine Rudermaschine<br />

sind enorm. Sie muss das Schiff sicher manövrieren<br />

und den Kurs halten. Bei rund 26 Knoten Dienstgeschwindigkeit<br />

und einer Ruderfl äche von 76<br />

Quadratmeter (was ungefähr der Größe einer Drei-<br />

Zimmer-Wohnung entspricht) treten dabei durch<br />

Seegang und Vibrationen starke Kräfte auf, die auf<br />

die Ruderanlage einwirken. Ein Ausfall der Ruderanlage<br />

kann für ein Containerschiff dieser Größe<br />

verheerende Folgen haben und sogar zum Verlust<br />

des Schiff es führen.<br />

Als Partner der Handelsschiff ahrt liefert der<br />

HANSA-FLEX Kunde HATLAPA Rudermaschinen für<br />

Containerschiff e, Tanker, Schlepper und Spezialschiff<br />

e für Forschung und andere Einsatzgebiete.<br />

Der Hersteller hat seit mehr als 80 Jahren Erfahrung<br />

im Bau von Rudermaschinen, hat den Wandel und<br />

<strong>HYDRAULIKPRESSE</strong><br />

die Spezialisierung im Schiff bau mit innovativen Lösungen<br />

für die unterschiedlichsten Anforderungen<br />

an die Rudermaschinen begleitet. So müssen zum<br />

Beispiel die Rudermaschinen für Schlepper oder<br />

Forschungsschiff e schnelle Manöver ausführen,<br />

wobei Ruderverstellwinkel von 68° nach links oder<br />

rechts keine Seltenheit sind. Bei Tankern, Frachtern<br />

oder Containerschiff en kommt es dagegen auf einen<br />

möglichst guten Geradeauslauf an. Hier ist das<br />

sanfte An- und Abfahren der Rudermaschine gefordert,<br />

um das Schiff auf Kurs zu halten. Schwenks<br />

des Ruderblattes bewegen sich hier nur bei 35°.<br />

Bei HATLAPA in Uetersen steht die für die „Tsingtao<br />

Express“ vorgesehene Vier-Zylinder-Tauchkolben-<br />

Maschine aus der Baureihe R4St auf dem Montageplatz.<br />

Alle Module sind bereits vormontiert: die gewaltigen<br />

Hydraulikzylinder, das Steuerungsmodul,<br />

die kräftigen Antriebsmotoren und das schwere,<br />

zwölf Tonnen wiegende Ruderjoch. Die komplette<br />

Maschine wird später 46 Tonnen wiegen. Allein der<br />

Schaftdurchmesser des Ruders beträgt einen Meter.<br />

Der Schaft übernimmt eine zusätzliche Sicherheitsaufgabe:<br />

Bei einer Überbelastung des Ruderblattes,<br />

wie sie bei einer Grundberührung oder Kollision<br />

vorkommen kann, absorbiert der Schaft die auftretenden<br />

Kräfte und schützt so die Rudermaschine.<br />

Mehr als Standard<br />

Die robust ausgelegten Rudermaschinen werden<br />

bei HATLAPA komplett in Modulbauweise hergestellt,<br />

da sie dann besser zu transportieren sind.<br />

Schließlich gehen 80 Prozent der Produktion ins<br />

Ausland, überwiegend an Werften in Südostasien.<br />

Etwa 32 Wochen dauert der Bau einer Rudermaschine<br />

des Typs R4St. Jede Maschine basiert zwar<br />

auf standardisierten Komponenten, ist aber dennoch<br />

ein Unikat, da alles auf die speziellen Anforderungen<br />

des jeweiligen Reeders ausgelegt ist. Für<br />

HANSA-FLEX als Zulieferer bedeutet das, dass zum<br />

Beispiel Rohre nicht in Serie gefertigt werden können,<br />

da sich deren Anordnung ändern kann.<br />

An der Rudermaschine auf dem Montageplatz nehmen<br />

die Spezialisten vom HANSA-FLEX Rohrbiegezentrum<br />

in Schönebeck gerade die Verrohrung<br />

vor. Dabei kommen individuell gefertigte Rohre bis<br />

60 Millimeter Durchmesser und sechs Millimeter<br />

Wandstärke zum Einsatz. Die HANSA-FLEX Monteure<br />

André Braun und Tony Hellmuth haben dazu<br />

eine Spezialmaschine aus Schönebeck mitgebracht.<br />

Unter der fachkundigen Aufsicht von Betriebsleiter<br />

Ulf Hukfeldt werden die Rohrenden in Bördeltechnik<br />

gefertigt und mit Spezialverschraubungen<br />

zusammengefügt. Die Rohre werden also nicht<br />

verschweißt wie sonst üblich, sondern verschraubt.<br />

So lassen sich einerseits Leckagen vermeiden, andererseits<br />

fällt es leichter, die Module später auf der<br />

Werft wieder zusammenzusetzen. Denn wenn die<br />

Maschine nach dem Testlauf für den Einsatz freigegeben<br />

wird, muss sie für den Transport zur Werft<br />

wieder in Baugruppen zerlegt und verpackt werden<br />

und kann durch die Bördeltechnik vor Ort auf der<br />

Hyundai Werft in Korea wiederum einfach und sicher<br />

montiert werden.<br />

AUSGABE OKTOBER 2006

Bevor eine Rudermaschine in den Versand geht,<br />

wird sie in mehrtägigen Testreihen auf Herz und<br />

Nieren geprüft. Die Rudermaschine für den Containerriesen<br />

„Tsingtao Express“ ist auf einen Arbeitsdruck<br />

von 270 bar ausgelegt, der mit einem Prüfdruck<br />

von 405 bar abgedrückt wird. Durch die Tests<br />

wird sicher gestellt, dass die Leistungsparameter<br />

zuverlässig erreicht werden, denn wenn die Maschine<br />

erst einmal im Schiff eingebaut ist, darf es keine<br />

Überraschungen geben.<br />

Aus Sicherheitsgründen sind die Hydraulikkreisläufe<br />

einer Rudermaschine doppelt ausgelegt. Falls es<br />

während des Betriebs zum Abfall des Öldrucks im<br />

Hydrauliksystem der Rudermaschine kommen sollte,<br />

kann automatisch die Leckstelle lokalisert und<br />

die defekte Baugruppe durch eine gezielte Ventilsteuerung<br />

abgeschaltet werden. So bleiben von vier<br />

Zylindern noch zwei in Betrieb, so dass das Schiff<br />

sicher die Reise fortsetzen kann.<br />

AUSGABE OKTOBER 2006<br />

Geprüft und nachjustiert<br />

Den von HATLAPA gebotenen Qualitätsstandard<br />

dokumentiert die Zertifi zierung nach DIN EN ISO<br />

9001:2000. Die gesamte Fertigung steht unter Aufsicht<br />

aller für die internationale Schiff -Fahrt zuständigen<br />

Klassifi kationsgesellschaften, zu denen unter<br />

anderen der Germanische Lloyd und Det Norske Veritas<br />

gehören. Natürlich erfüllt auch HANSA-FLEX als<br />

Partner von HATLAPA diese Kriterien.<br />

Das Vertrauen des Herstellers in die Leistungsfähigkeit<br />

des Hydraulikdienstleisters zeigt sich<br />

in der langjährigen Zusammenarbeit, die von<br />

HANSA-FLEX Außendienstmitarbeiter Thomas Clausen<br />

koordiniert wird. Er kümmert sich dabei auch<br />

um den Einsatz der HANSA-FLEX Spezialbetriebe.<br />

SCHIFFBAU<br />

Neben den Spezialisten vom Rohrbiegezentrum<br />

liefern die Kollegen vom Sonderarmaturenbau aus<br />

Dresden-Weixdorf Spezialarmaturen für HATLAPA<br />

Hochleistungskompressoren. Diese Kompressoren<br />

stoßen mit hohem Druck die Schiff smotoren an, um<br />

sie zu starten.<br />

Außerdem werden für die Kompressoren, aber<br />

auch für vielfältige Anwendungen bei der Marine<br />

CoNiFe-Rohre benötigt, die HANSA-FLEX in den entsprechenden<br />

Abmessungen liefert. Die Verarbeitung<br />

dieses Materials ist übrigens eine Spezialität der<br />

HANSA-FLEX Niederlassung Hamburg Stellingen.<br />

HANSA-FLEX liefert für alle von HATLAPA gefertigten<br />

Maschinen Hydraulik-Verbindungselemente bis<br />

Nennweite 50. Also auch für die Winden und Decksmaschinen,<br />

die ebenfalls zum Lieferprogramm des<br />

Herstellers gehören. Wie die auf Ankerziehschleppern<br />

montierten Ankerziehwinden, mit denen die<br />

Verankerung großer Bohrinseln dank einer Zugkraft<br />

von 325 Tonnen sicher an ihrem Platz gehalten bzw.<br />

von Zeit zu Zeit nachjustiert werden.<br />

13

14<br />

INTERNATONAL<br />

HANSA-FLEX Niederlassung Slowakei<br />

Aus guten Nachbarn werden Partner<br />

Die erfolgreiche Geschichte der HANSA-FLEX Ansiedlung<br />

in der Slowakischen Republik begann in Wiesbaden.<br />

Dort hatte die slowakische Firma Martimex<br />

Komplet a.s. ihre Deutschlandvertretung. Und da<br />

sich das Unternehmen mit dem Im- und Export von<br />

Hydraulikprodukten beschäftigte, kam man schnell<br />

in Kontakt mit der benachbarten HANSA-FLEX Niederlassung<br />

Wiesbaden. Mitarbeiter beider Firmen<br />

verkehrten sowohl geschäftlich als auch privat miteinander.<br />

Gründung der Gesellschaft<br />

Warum ließ sich aus dieser partnerschaftlichen Verbindung<br />

nicht eine Niederlassung in der Slowakei<br />

gründen? Bald reisten Vertreter der Firma Martimex<br />

nach Bremen, trafen sich mit den Geschäftsführern<br />

Joachim und Thomas Armerding und nach einiger<br />

Zeit war die Sache in trockenen Tüchern. Im Dezember<br />

1995 wurde der Gesellschaftervertrag zwischen<br />

der HANSA-FLEX Hydraulik GmbH Dresden, vertreten<br />

durch Thomas Armerding und Jürgen Böttger,<br />

und MARTIMEX-KOMPLET, vertreten durch Želmíra<br />

Sporková, Milan Hoštácky und Miroslav Fedor,<br />

über die Gründung der Gesellschaft HANSA-FLEX<br />

KOMPLET s.r.o. abgeschlossen. Am 8. Januar 1996<br />

wurde die Gesellschaft in das Handelsregister eingetragen.<br />

Mitarbeiter der ersten Stunde, die mittlerweile auf<br />

zehn Jahre HANSA-FLEX Slowakei zurückblicken<br />

können, sind Frau Sporková, Frau Šuhajová, und die<br />

Herren Klačan, Fedor und Čambor. Im Jahre 1997<br />

wurde mit dem Bau des neuen Gebäudes in Košťany<br />

nad Turcom begonnen und es wurde eine weitere<br />

<strong>HYDRAULIKPRESSE</strong><br />

Niederlassung in Bratislava eröff net. Im Jahre 1998<br />

wurde das neue Gebäude eingeweiht und gleichzeitig<br />

die beiden Niederlassungen in Zvolen und Košice<br />

eröff net. Im Dezember 1999 wurde die HANSA-FLEX<br />

Hydraulik GmbH Wien, vertreten durch Axel Albrecht,<br />

Gesellschafter und der Name der Gesellschaft<br />

wurde in HANSA-FLEX Hydraulik s.r.o. geändert.<br />

Die Geschicke der Firma leiten seitdem Andrea<br />

Albrecht als Geschaftsführerin und Želmíra Sporková<br />

als Prokuristin und Ansprechspartnerin. Im<br />

Jahre 2000 wurde durch Pavol Durec die Konstruktionsabteilung<br />

aufgebaut, die die Zeichnungen für<br />

den HANSA-FLEX Standard anfertigt und im März<br />

2003 wurde als weitere Neugründung die Serienfertigung<br />

in Betrieb genommen, die sehr erfolgreich<br />

die Lieferungen von tausenden Schläuchen<br />

für die Firma HAMM in Tirschenreuth realisiert.<br />

Schließlich wurde im Juni 2006 der Montageservice<br />

FLEXXPRESS etabliert.<br />

Einige Daten zum Vergleich:<br />

Mitarbeiter: 1995 – 5, 2006 – 37 (aktuell)<br />

Umsatz: 1996 – 500 000 EUR<br />

2005 – 3 250 000 EUR<br />

Industrie und Kunden<br />

in der Slowakei<br />

In der Slowakei sind Betriebe aus dem Maschinenbau,<br />

der chemischen Industrie sowie der Textil-,<br />

Leder-, Schuh- und Glasherstellung angesiedelt.<br />

Hinzu kommen die Elektronik, die Atomenergie und<br />

die Automobilindustrie, aus der mit Volkswagen<br />

Slovakia und Hella Slovakia zwei große Unternehmen<br />

zu den Kunden der slowakischen HANSA-FLEX<br />

Niederlassung zählen. Gute Geschäftsbeziehungen<br />

bestehen auch zu Stahlfi rmen. Der Stahlerzeuger<br />

US Steel Košice ist der größte slowakische Exporteur,<br />

Compel produziert Eisenbahnschienen für<br />

Russland und die Ukraine und Way Industry baut<br />

Maschinen für die Armee.<br />

Mit dem Papierhersteller SCP-Neusiedler kommt<br />

ein großer Kunde der Slowaken aus Österreich. Betriebe<br />

aus der Holzindustrie – die waldreiche Slowakei<br />

exportiert viel Nutzholz – zählen ebenfalls<br />

zu den HANSA-FLEX Kunden. Neben der deutschen<br />

Tatra Timber gehört Swedwood dazu, ein Zulieferer<br />

für den Möbelgiganten IKEA. HANSA-FLEX Slowakei<br />

hat mit seinen Lieferungen bei einem großen Tunnelbau-Projekt<br />

in der Nähe von Žilina mitgearbeitet.<br />

Da beinahe die Hälfte des Staates durch das<br />

Mittelgebirge der Karpaten und weiteren Gebirgsformationen<br />

bestimmt wird, spielt der Tunnelbau<br />

für die Verkehrsinfrastruktur eine große Rolle.<br />

Das Land Slowakei<br />

Die Slowakische Republik – mit 5,4 Mio. Einwohnern<br />

ein kleines europäisches Land – ist nicht gerade<br />

industriell geprägt. Gebirge, Ebenen, Schluchten,<br />

Seen und Karstlandschaften, Wälder und Wiesen<br />

bestimmen die Landschaft. Auf den Gebirgsketten<br />

der Karpaten und der Hohen und Niederen Tatra,<br />

die das Land durchziehen, liegt das weltweit dichteste<br />

Netz alter Burgen. Seit Jahrhunderten ist die<br />

zwischen der Tschechischen Republik, Österreich,<br />

Polen, Ungarn und der Ukraine gelegene Slowakei<br />

auch bekannt für ihre Mineral- und Heilquellen, die<br />

schon zu Zeiten der Römer genutzt wurden.<br />

AUSGABE OKTOBER 2006

Zeit des Aufbruchs in der ehemaligen DDR. Die Brüder<br />

Bernd und Volker Brosius kontaktierten im Februar<br />

1992 HANSA-FLEX und begannen kurz darauf<br />

in der Maschinenhalle einer bisherigen Agrargenossenschaft<br />

Schlauchleitungen und Verschraubungen<br />

für die Hydraulik zu fertigen. Noch ahnte niemand,<br />

dass dies ein Meilenstein in der Entwicklung von<br />

HANSA-FLEX werden sollte.<br />

Unterstützt, ausgebildet und gefördert von Heinrich<br />

Grimpe im Betrieb Elze wurde aus Volker Brosius<br />

ein echter HANSA-FLEXler, der mit Elan und<br />

Begeisterung daran ging, den Betrieb in Schönebeck<br />

dynamisch weiter zu entwickeln. Schon 1993<br />

entstand eine neue Halle, die 1996 bereits um weitere<br />

800 Quadratmeter erweitert werden musste.<br />

Heute betreut Volker Brosius als Gruppenleiter von<br />

Schönebeck aus ein umfassendes Netz von 20 Niederlassungen.<br />

In Schönebeck selbst wurde 1997 eine weitere<br />

Halle errichtet, wo die Fertigung von Sonderrohren<br />

und Rohrleitungen in kleinen Serien zusammengefasst<br />

wurde. Der schnell wachsende Kundenstamm<br />

brachte neue Anforderungen und die Chance,<br />

neue Märkte zu erschließen. Als das benachbarte<br />

AUSGABE OKTOBER 2006<br />

Traktorenwerk diese Leistungen outsourcen wollte,<br />

übernahm HANSA-FLEX kurz entschlossen den<br />

Maschinenpark sowie den Fachmann. Dies war die<br />

Geburtsstunde für das Rohrbiegezentrum in Schönebeck,<br />

das heute im Rahmen der HANSA-FLEX<br />

Gruppe ein wesentlicher Baustein zur Absicherung<br />

der Gesamtkompetenz Hydraulik ist.<br />

Die Niederlassung Schönebeck ist seit dem Jahr<br />

2000 in einer neuen Halle am Standort zuhause.<br />

Das motivierte Team mit 31 Mitarbeitern erzielte<br />

gegenüber den Vorjahresmonaten eine Umsatzsteigerung<br />

von 20 Prozent. Grundlage des Erfolgs:<br />

<strong>Flex</strong>ibles und schnelles Reagieren zum Nutzen der<br />

Kunden, gezielt unterstützt durch die Möglichkeiten<br />

der HANSA-FLEX Gruppe.<br />

Die Gruppe im Rücken:<br />

Chancen nutzen<br />

Für den Kunden Doppstadt Umwelttechnik, der<br />

Schredder-Anlagen zur Altstoff aufbereitung und<br />

zum Holzrecycling – von der Waldbereinigung bis<br />

zur Humusaufbereitung – entwickelt und produziert,<br />

ist die Niederlassung Schönebeck in der<br />

Erstausrüstung aktiv. In engem Kontakt arbeiten<br />

DEUTSCHLAND<br />

Keimzelle des Rohrbiegezentrums<br />

HANSA-FLEX Niederlassung Schönebeck<br />

die Doppstadt-Konstrukteure mit den Spezialisten<br />

der HANSA-FLEX Gruppe zusammen. Koordiniert<br />

von der Niederlassung Schönebeck, fertigt die<br />

Abteilung Engineering/Anlagenbau (EAB) nach<br />

Konstruktionsdaten der Kunden die benötigten Aggregate,<br />

die sich bei der Montage leicht integrieren<br />

lassen. Zugleich übergibt EAB seine Konstruktionsdaten<br />

an Doppstadt, um deren technische Dokumentation<br />

zu ergänzen.<br />

Die für die Anlagen benötigten Schlauchleitungen<br />

stellt die Niederlassung als montagefertige Bausätze<br />

termingerecht bereit. Ebenso Adapter, Verschraubungen<br />

und alle hydraulischen Verbindungselemente.<br />

Das Rohrbiegezentrum liefert die entsprechenden<br />

Rohre. Die Abteilung Hydraulikkomponenten in<br />

Dresden-Weixdorf stellt zahlreiche Komponenten<br />

wie Filter und Ventile für den Einbau bereit. Von<br />

den Spezialisten für Dichtungstechnik in Eisenberg<br />

kommen einbaufertige Dichtungssätze hinzu. Für<br />

spezielle Anwendungen stellt der HANSA-FLEX<br />

Spezialbetrieb Metallschläuche aus Boff zen die benötigten<br />

Sonderanfertigungen bereit.<br />

Der Kunde bekommt somit alles aus einer Hand<br />

und reduziert dadurch sowohl Schnittstellen als<br />

auch Aufwand.<br />

Aktive Kooperation mit<br />

ThyssenKrupp Industrieservice<br />

Derzeit entwickelt die Niederlassung Schönebeck<br />

eine ähnliche Partnerschaft mit dem ThyssenKrupp<br />

Industrieservice in Leuna, um gemeinsam einen<br />

bedeutenden Auftrag für China zur Fertigung eines<br />

Bauzuges für Gleisarbeiten abzuwickeln. Die Maschine<br />

verbindet die Fähigkeiten, das alte Gleisbett<br />

auszuheben und ein neues Gleisbett sicher einzusetzen<br />

und in einem Arbeitsgang zu verschweißen.<br />

Bei dieser Kooperation übernimmt HANSA-FLEX<br />

mit seinen Spezialisten wiederum alle Aufgaben<br />

rund um die Bereitstellung der hydraulischen Verbindungselemente<br />

bis hin zur kompletten Montage<br />

der Hydraulikleitungen.<br />

<strong>HYDRAULIKPRESSE</strong> 15

Angefangen hat alles in der Luft . MTU, damals noch<br />

Maybach, produzierte in Friedrichshafen am Bodensee<br />

leistungsstarke und leichte Motoren für die bis<br />

1928 in Friedrichshafen gebauten Zeppeline. Bald<br />

ergänzt um hochwertige Antriebssysteme für Land-,<br />

Wasser- und Schienenfahrzeuge. Inzwischen sind<br />

Schiff smotoren für die Handelsmarinen, für Spezialschiff<br />

e, Yachten und Marinen eine Domäne von<br />

MTU Friedrichshafen, dem Technologieführer bei leistungsstarken<br />

Dieselmotoren und Antriebssystemen.<br />

Schiff smotoren werden extrem gefordert, denn<br />

Schiff e müssen ihre Aufgaben Tag für Tag unter allen<br />

Einsatzbedingungen erfüllen. Bei schwerer See und<br />

großen Windstärken, ebenso wie im Indischen Ozean<br />

oder in arktischen Gewässern. Schiff svibrationen<br />

und die aggressive Seeluft belasten die Aggregate<br />

zusätzlich. Solche Bedingungen stellen höchste<br />

Anforderungen an die Antriebsanlagen. Ohne Maschinenkraft<br />

wird ein Schiff zum Spielball der Wellen.<br />

Robust, unbedingt zuverlässig und langlebig<br />

– diese Erwartungen muss eine Schiff smaschine<br />

ebenso erfüllen, wie einen wirtschaftlichen Betrieb<br />

mit niedrigem Kraftstoff - und Ölverbrauch sowie<br />

einfach durchzuführende Wartung. Das alles stellt<br />

auch höchste Anforderungen an die Zulieferer.<br />

Dementsprechend sorgfältig wählt MTU seine Partner<br />

aus. Erstmals wurde HANSA-FLEX in Friedrichshafen<br />

jetzt als Partner für die Bereitstellung und<br />

16<br />

SCHIFFSMOTOREN<br />

Vom Bodensee auf die Weltmeere<br />

Absolut seetüchtig<br />

Montage der hydraulischen Verbindungselemente<br />

eines großen Schiff sdieselaggregates hinzugezogen,<br />

um dessen komplette Verrohrung zu übernehmen.<br />

Dabei mussten zum Beispiel Pumpen für<br />

die Hydraulik zur Steuerung der Bugstrahlrohre mit<br />

weiteren Aggregaten verbunden werden.<br />

Als langjähriger Partner von MTU in Friedrichshafen<br />

belieferte HANSA-FLEX den Motorenhersteller bislang<br />

im Bereich der Instandhaltung der Betriebsmittel.<br />

Im Rahmen dieser Zusammenarbeit werden<br />

regelmäßig die Verschlauchungen der MTU-Prüfstände<br />

an die aktuellen Aufgaben angepasst. Eine<br />

Aufgabe, die seit Jahren zuverlässig die Niederlassung<br />

Teningen-Nimburg übernimmt.<br />

Das spricht sich herum<br />

Vom Bodensee hinauf an die Ostsee: Dort betreut<br />

Wilfried Krampitz von der HANSA-FLEX Niederlassung<br />

Hamburg Stellingen seit Jahren die Werften in<br />

Kiel und versorgt sie mit allem, was die Schiff ahrt<br />

an hydraulischen Verbindungselementen verlangt.<br />

Denn die Niederlassung besitzt die Seezulassung<br />

für Schiff smotoren, sprich sie hat seit langem die<br />

Kapazitäten, um seetüchtige Schlauchleitungen zu<br />

fertigen, sowie die erforderlichen Zertifi zierungen<br />

der Klassifi kations- und Versicherungsgesell-<br />

schaften, die den Einsatz auf See zulassen. So erhält<br />

beispielsweise jedes Bauteil von der Klassifi kationsgesellschaft<br />

„American Bureau of Shipping“ (ABS)<br />

den Freigabestempel, nachdem dessen Prüfer das<br />

Bauteil am Prüfstand abgenommen haben. Diese<br />

Fähigkeit, die MTU in Kiel schon lange in Anspruch<br />

nimmt, hat sich inzwischen im „Dorf der Werften“<br />

bis nach Friedrichshafen herumgesprochen. Und<br />

so dauerte es nicht lange, bis Thomas Laukemann,<br />

der als Gruppenleiter Baden-Württemberg für MTU<br />

Friedrichshafen zuständig ist, eine Anfrage für einen<br />

verantwortungsvollen Job erhielt.<br />

HANSA-FLEX sollte die komplette Verrohrung eines<br />

wohnmobilgroßen Dieselmotors für ein weltweit<br />

eingesetztes Spezialschiff durchführen. Der Kunde<br />

hatte sich von der Leistungskraft der HANSA-FLEX<br />

Gruppe überzeugt. Die perfekte Zusammenarbeit<br />

aller Spezialisten bestätigte diesen Eindruck.<br />

Thomas Laukemann koordinierte sich sofort mit<br />

Wilfried Krampitz und brachte alle Spezialisten an<br />

einen Tisch. Sämtliche an dem Job beteiligten Gewerke<br />

im Rahmen der HANSA-FLEX Gruppe arbeiteten<br />

eng zum Vorteil des Kunden zusammen. Mit der<br />

Auftragsvergabe an HANSA-FLEX verlässt sich MTU<br />

darauf, dass alle seemäßigen Sicherheitsvorgaben<br />

erfüllt und zugleich die Kosten gesenkt werden. Die<br />

Vergabe an nur einen Lieferanten vermindert den<br />

Koordinationsaufwand und vermeidet Schnittstellen.<br />

AUSGABE OKTOBER 2006

Bühne frei für die Spezialisten<br />

Die Auftragsabwicklung lieferte geradezu ein Paradebeispiel<br />

für die Leistungsfähigkeit der gesamten<br />

HANSA-FLEX Gruppe. Zunächst führte Burkhard<br />

Spille von der technischen Abteilung der Zentrale<br />

in Bremen gemeinsam mit den MTU-Konstrukteuren<br />

die ingenieurtechnische Auslegung aller<br />

Verbindungselemente durch. An modernsten CAD-<br />

Arbeitsplätzen wurden sämtliche Bauteile sorgfältig<br />

geplant, wobei das aktuelle Know-how von<br />

HANSA-FLEX natürlich in die technischen Lösungen<br />

mit einfl ießt. Jedes konstruierte Verbindungselement<br />

wurde vor Fertigungsbeginn mit der Klassifi<br />

kationsgesellschaft ABS abgestimmt, um sicher<br />

zu stellen, dass es die erforderlichen Bedingungen<br />

erfüllt. Bauteile, die nicht extra konstruiert werden<br />

mussten – etwa Hydrostaten –, lieferte ebenfalls<br />

HANSA-FLEX.<br />

Im nächsten Schritt waren die Fachleute aus Hamburg<br />

an der Reihe. Sie fertigten alle seeseitigen<br />

Schlauchleitungen für das Aggregat und übernahmen<br />

deren Prüfungen, Zertifi zierungen und Dokumentationen.<br />

Und da ein solches Dieselaggregat<br />

nicht ohne Sonderrohre und -armaturen auskommt,<br />

arbeiteten die Fachleute vom Sonderrohrbau in<br />

AUSGABE OKTOBER 2006<br />

Dresden-Weixdorf mit der gewohnt hohen Qualität<br />

und stellten die ín engen Toleranzen vorgefertigten<br />

Sonderrohre und -armaturen termingerecht zur<br />

Montage bei MTU bereit.<br />

Die Montage übernahm dann das Team aus Boff -<br />

zen. Die Mitarbeiter der HANSA-FLEX Gruppe Höxter<br />

reisten mit allen nötigen Maschinen nach Friedrichshafen<br />

und lösten unter Leitung von Falk Simon<br />

die verantwortungsvolle Aufgabe der kompletten<br />

Verrohrung des Dieselaggregats. Wurden dabei<br />

Schlauchleitungen ohne besondere Seezulassung<br />

benötigt, so waren die Kollegen der HANSA-FLEX<br />

Niederlassung Ravensburg/Weingarten zur Stelle.<br />

Hier sorgte Markus Wittka für schnelle Abläufe.<br />

X-CODE besonders sinnvoll<br />

Alle von MTU für das Aggregat benötigten Schlauchleitungen<br />

wurden übrigens mit X-CODE ausgerüstet.<br />

Das bringt besonders bei einem Schiff sdiesel<br />

einen unschätzbaren Vorteil bei der Ersatzschlauchbeschaff<br />

ung. Denn das Personal an Bord hat üblicherweise<br />

keine Erfahrung mit der Spezifi kation<br />

von Schlauchleitungen. Das heißt, dank X-CODE<br />

können Ersatzteile jederzeit und überall sicher geordert<br />

werden. HANSA-FLEX liefert pünktlich das<br />

SCHIFFSMOTOREN<br />

gewünschte baugleiche Teil in den jeweiligen Hafen<br />

zum Einbau. Liegezeiten aus Reparaturgründen<br />

und damit Hafenkosten können reduziert werden.<br />

Die Art der Auftragsabwicklung hat gezeigt, dass<br />

das Zusammenspiel der gesamten HANSA-FLEX<br />

Gruppe dem Kunden MTU einen wertvollen Nutzen<br />

bringt. Besonders die enge Verzahnung aller Kompetenzen<br />

hat zur reibungslosen Arbeit beigetragen<br />

und überzeugt. Kunden, die zunehmend dazu<br />

übergehen, ihre Lieferantenstruktur zu verschlanken,<br />

suchen genau diese Unterstützung am Markt,<br />

und fi nden sie bei HANSA-FLEX. Jede Niederlassung<br />

ist in der Lage, durch das Backup der zahlreichen<br />

zur Gruppe gehörenden Fachkräfte und Spezialbetriebe,<br />

derartige Aufträge anzunehmen und problemlos<br />

und kompetent zur vollen Zufriedenheit<br />

des Kunden abzuwickeln.<br />

17

18<br />

VERANSTALTUNGEN<br />

Markteinführung<br />

FLEXXPRESS in der Schweiz<br />

<strong>HYDRAULIKPRESSE</strong><br />

Im vergangenen April wurden die ersten zwei<br />

FLEXXPRESS Service-Fahrzeuge in der Schweiz in<br />

Betrieb genommen. Diese Dienstleistung wurde von<br />

den Kunden sofort gut angenommen und geschätzt.<br />

HANSA-FLEX Schweiz nutzte die Gelegenheit und<br />

führte Ende August einen Event durch, bei dem Kunden<br />

„FLEXXPRESS-Zeit“ gewinnen konnten.<br />

Auf einem anspruchsvollen Parcours neben der<br />

HANSA-FLEX Niederlassung Zürich konnte mit<br />

Quads gegen den FLEXXPRESS Wagen gefahren<br />

werden. Jeder mutige Teilnehmer wurde vom siebenfachen<br />

Weltmeister im Seitenwagenfahren,<br />

Rolf Biland, persönlich im Umgang mit den Quads<br />

eingeführt.<br />

Sieger wurde Jürg Spycher, Firma Spycher Jürg,<br />

Landmaschinen. Mit einer Zeit von 1:11 Minuten<br />

kam er um ein Haar an die vom Weltmeister vorgefahrene<br />

Marke von 1:10 Minuten heran. Zweiter<br />

wurde Markus Kümin von der Implenia Bau AG<br />

Rümlang mit 1:12 Minuten, gefolgt von Reto Binswanger<br />

von der ARGE IBT Birmensdorf und Stefan<br />

Marty, von der Marty Transport AG, beide mit 1:13.<br />

Herzlichen Glückwunsch noch einmal allen „Podestfahrern“<br />

und allen anderen mutigen Teilnehmern.<br />

Sie, und weitere sehr gute Fahrer kamen so nahe an<br />

die „Weltmeister-Zeit“ heran, dass sich Rolf Biland<br />

herausgefordert sah. Er setzte sich noch einmal auf<br />

ein Quad und fuhr den Parcours unter einer Minute.<br />

Die Ehre war wieder hergestellt.<br />

Der FLEXXPRESS Wagen fuhr eine Zeit von 3:05<br />

Minuten (bautechnisch bedingt natürlich nicht<br />

exakt den gleichen Parcours wie die Quads, auch<br />

wenn der Fahrer Lust dazu hatte). Jeder „Quad-<br />

Racer“ erhielt als Preis eine Zeitgutschrift für einen<br />

FLEXXPRESS Einsatz in Minuten, wie er selber in Sekunden<br />

schneller fuhr als das Service-Mobil.<br />

Die Hauptsache war allerdings nicht der „Zeitgewinn“<br />

sondern der Spaß, zu dem auch eine gute<br />

Grillwurst und ein Bier gehörte. Wenn’s um die<br />

Wurst geht, dann ist der Werkstattchef in Zürich,<br />

Wilfried Broger, der unübertreffl iche Profi . Würste<br />

und Schläuche sind ja auch irgendwie ähnlich. Die<br />

Geschäftsführung HANSA-FLEX Schweiz dankt allen<br />

Teilnehmern und den Mitarbeitern für die Organisation<br />

und Durchführung des gelungenen Events.<br />

AUSGABE OKTOBER 2006

AUSGABE OKTOBER 2006<br />

Im vergangenen August öff nete HANSA-FLEX am<br />

Standort Husum in zentraler Lage des hiesigen Industriezentrums<br />

einen Shop, der als verlängerter<br />

Arm der Niederlassung Dägeling agiert. Von Anfang<br />

an war klar: Eine ausgezeichnete Entscheidung.<br />

Als nördlichster Standort in Deutschland bedient<br />

Husum das Gebiet Nord-Nord-West Schleswig Holsteins.<br />

Unter Leitung von Finn-Steff en Döring<br />

(HANSA-FLEX Dägeling) betreuen Dieter Andresen<br />

und FLEXXPRESS 761 mit Servicetechniker Thomas<br />

Pohlmann vor Ort die Bereiche Off shore, Agrar sowie<br />

Windenergie und sorgen wortwörtlich für noch<br />

mehr Kundennähe. Weite Wege entfallen für Kunden<br />

dieser Region nun gänzlich. Die sehr hellen und<br />

VERANSTALTUNGEN<br />

Nord-Nord-West<br />

ansprechenden Räumlichkeiten des Shops befi nden<br />

sich in einem ehemaligen Autohaus.<br />

Um alten und neuen Kunden einen Einblick in das<br />

sich ständig erweiterte Spektrum von Produkten<br />

und Dienstleistungen zu geben, wurde am 2. September<br />

2006 ein Tag der off enen Tür durchgeführt,<br />

welcher regen Zuspruch fand. Ein kleiner Umtrunk<br />

durfte da natürlich nicht fehlen.<br />

HANSA-FLEX Hydraulik GmbH<br />

Dieselstr. 7<br />

25813 Husum<br />

Telefon: +49 - 4841 - 66 95 55<br />

Telefax: +49 - 4841 - 66 95 61<br />

E-Mail: hus@hansa-fl ex.com<br />

Notdienst: 0151 - 12 54 04 59<br />

<strong>HYDRAULIKPRESSE</strong><br />

19

20<br />

SCHULUNGSZENTRUM<br />

Die Weichensteller<br />

Zwei Mann für die Norm<br />

Normen gehören zu unserer zivilisierten Gesellschaft.<br />

Sie schaff en Ordnung, helfen sparen, erleichtern die<br />

Verständigung und bringen wirtschaftlichen Gewinn<br />

für Hersteller wie Endverbraucher. Festgelegt werden<br />

Normen in Normenausschüssen, in denen auch<br />

HANSA-FLEX aktiv tätig ist.<br />

Mit Ulrich Hielscher und Carsten Reßmann arbeiten<br />

zwei HANSA-FLEX Mitarbeiter in Normenausschüssen<br />

und Berufsgenossenschaften mit. Ulrich Hielscher<br />

in der Normenstelle für Meeres- und Schiff -<br />

fahrtstechnik (NMST) im Ausschuss Fluidtechnik.<br />

Carsten Reßmann aus der technischen Abteilung<br />

der HANSA-FLEX Zentrale in Bremen ist im Normenausschuss<br />

Maschinenbau (NAM) ebenfalls in den<br />

Fachgebieten für Fluidtechnik, Rohr- und Schlauchleitungen<br />

aktiv. Damit engagiert sich HANSA-FLEX<br />

für effi ziente Lösungen, um die Verfügbarkeit der<br />

Hydraulik zu steigern.<br />

Wie wichtig Normen sind, zeigt sich, wenn man<br />

einmal betrachtet, wo überall Normen zum Einsatz<br />

kommen. Sie sind die Voraussetzung für die Lösung<br />

vieler technischer und wirtschaftlicher Aufgaben.<br />

Schutzfunktionen wie Arbeits-, Umwelt- und Ver-<br />

DIN<br />

DIN-Taschenbuch 174<br />

Schlauchleitungen<br />

für die Fluidtechnik<br />

Beuth<br />

<strong>HYDRAULIKPRESSE</strong><br />

braucherschutz wären beispielsweise ohne Normung<br />

unmöglich. Genormte Konstruktions- und<br />

Bauelemente beschleunigen und verbilligen die<br />

Einführung neuer technisch-wissenschaftlicher<br />

Erkenntnisse in die Praxis. Aber Normen entlasten<br />

auch bei Routinearbeiten und helfen, Fehler und<br />

Irrtümer zu vermeiden, indem sie die Kommunikation<br />

und damit Prozesse erleichtern. Kurz, die Norm<br />

ist Garant der Qualitätssicherung in zahlreichen<br />

Wirtschaftsbereichen.<br />

In Deutschland ist das DIN (Deutsches Institut für<br />

Normung e.V.) in Berlin für die technische Normung<br />

zuständig. Die DIN-Normen sind wohl für jeden<br />

Menschen in Deutschland ein Begriff – sie gelten<br />

als „allgemein anerkannte Regeln der Technik“.<br />

Von der DIN aufgestellte Normen orientieren sich<br />

an den Bedürfnissen und dem Nutzen für die Allgemeinheit,<br />

an der Wirtschaftlichkeit und an dem<br />

Stand von Wissenschaft und Forschung.<br />

Mitreden, mitgestalten<br />

Festgelegt werden die DIN-Normen in 76 Normenausschüssen,<br />

in denen Vertreter von Produktherstellern,<br />

Händlern, Anwendern, Berufsgenossenschaften<br />

und Wissenschaftler sitzen. Dort werden<br />

Weichen gestellt, wird das Fachwissen aller Experten<br />

zusammengefügt, um für eine Norm die optimale<br />

Lösung zu fi nden und diese festzulegen.<br />

Getreu dem Motto „Wir kennen unsere Verantwortung“<br />

arbeitet HANSA-FLEX in Normausschüssen<br />

mit. „Nur dann können wir aktiv mitwirken, können<br />

für die Verfügbarkeit hydraulischer Systeme<br />

ebenso Verantwortung übernehmen wie für die<br />

Sicherheit von Mensch und Umwelt beim Einsatz<br />

hydraulischer Systeme“, so Ulrich Hielscher vom<br />

HANSA-FLEX Schulungszentrum.<br />

Bei der Arbeit in den Ausschüssen vertreten die jeweiligen<br />

Standesvertreter natürlich ihre speziellen<br />

Interessen. Stellt zum Beispiel ein Hersteller eine<br />

neue technische Lösung vor, obliegt dem Ausschuss<br />

die Aufgabe zu klären, ob es tatsächlich sinnvoll ist,<br />

diese Lösung in einer nationalen oder internationalen<br />

Norm zu standardisieren. Soll dadurch aber lediglich<br />

eine Monopolstellung zum Nachteil anderer<br />

Hersteller erlangt werden, wird im Ausschuss über<br />

die beste Lösung gestritten. Dabei bringen andere<br />

Vertreter ihre Erfahrungen und Interessen ein. So<br />

wie HANSA-FLEX mit mehr als 40 Jahren Erfahrung<br />

und aktuell mehr als 220.000 Kunden, mit denen<br />

täglich das Wissen im Bereich der Verbindungselemente<br />

in Fluidtechnik wächst.<br />

HANSA-FLEX wirkt aktiv daran mit, die Produkte<br />

der Hersteller zu verbessern – ganz im Sinne seiner<br />

Kunden. Dabei geht es um Sicherheitsaspekte,<br />

hohe Verfügbarkeit und Kostenminimierung. „Wir<br />

legen besonderes Augenmerk auf Langzeit-Dichtheit<br />