download

download

download

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

050GeschäftsbereicheZellstoff und PapierZusätzlich zu diesen großen,divisionsübergreifenden Aufträgenkonnten die Divisionenfolgende Aufträge verbuchen:Die Division Holzplatztechnik liefert für das neue Zellstoffwerkvon Suzano Bahia Sul, Brasilien, einen aus dreiLinien bestehenden Holzplatz auf EPC-Basis. Die Kapazitätdes Holzplatzes entspricht einer Jahresproduktionvon 1,2 Millionen Tonnen Zellstoff. Von Martco erhielt dieDivision einen Auftrag zur Lieferung von Portalkränennach Louisiana, USA. Andritz-Holzfördersysteme habensich für neue Hochleistungs-OSB-Anlagen zum Standardentwickelt. Für Grant Forest Products wird AndritzPortalkräne und Entrindungsanlagen für zwei in SouthCarolina, USA, neu zu errichtende OSB-Anlagen liefern.Für das Holzschliffwerk in Bucksport, USA, bestellte InternationalPaper ein komplettes Entrindungssystem mitEnteisung und LogScan-Automatisierung zur Verbesserungdes Entrindungsgrades. JSC Arkhangelsk Pulpand Paper Mill, Russland, erweiterte einen bereits frühererteilten Holzplatzauftrag um Hackschnitzel- und Rindenfördersysteme.Die Division Laugenrückgewinnung liefert an SCAPackaging, Obbola, Schweden, einen neuen HERB-Hochleistungsrückgewinnungskessel (HERB: High EnergyRecovery Boiler). Das technologische Konzept unddie Merkmale des Rückgewinnungskessels entsprechenden von SCA gesetzten Zielen, die Emissionen weiter zusenken und die Energieproduktion zu maximieren. Durchden neuen Rückgewinnungskessel wird sich die im Werkproduzierte Strommenge verdoppeln.International Paper do Brasil, Werk Mogi-Guacu, Brasilien,Nettingsdorfer Papierfabrik, Werk Haid bei Ansfelden,Österreich, und Australian Paper Limited, WerkMaryvale, Australien, bestellten Umbauten an Rückgewinnungskesseln.Tamil Nadu Newsprint and PapersLimited, Kagithapuram, Indien, bestellte über das JointVenture Enmas-Andritz, Indien, einen neuen Rückgewinnungskessel.Smurfit-Stone Container, South Carolina,USA, erteilte einen Auftrag zur Lieferung einersiebenstufigen Eindampfung auf EPC-Basis. April DesaPangkalan Kerinci, Indonesien, bestellte eine Eindampfanlagezur Erzeugung von Lauge mit 80% Feststoffanteil.Zwei Konzentratoren, mit denen die Lauge aufdiesen hohen Feststoffgehalt gebracht wird, sind imLieferumfang enthalten. M-real beauftragte die Divisionmit der Modernisierung der Eindampfanlage in Husum,Schweden; und VPC, Werk Jacarei, Brasilien, bestellteebenfalls eine Modernisierung des Eindampfsystems.Die Division Chemikalienrückgewinnung erhieltvon CENIBRA, Brasilien, den Auftrag zur Lieferung derWeißlaugenanlage für das Werk Belo Oriente. Ein nachneuester Technologie arbeitender LMD-Filter wird beiSappi Fine Paper North America, Werk Somerset, USA,eingebaut. Einen wichtigen Auftrag zur Lieferung einerWeißlaugenanlage (Kaustifizierung, ohne Grünlaugenbehandlungund Drehrohrofen) erteilte der Division dieZellstoff Pöls AG, Österreich. Die Marktpräsenz der Divisionin Indien wurde durch zwei Aufträge zur Lieferungvon Drehrohröfen weiter verstärkt.Die Division Faserlinie liefert an Sirpur Paper Mills,Indien, Anlagen für die Wäsche, Sauerstoffdelignifizierung,Sortierung und Bleichung von Faserstoff aus gemischtemHartholz und Bambus. Es ist dies der zweitegroße Auftrag aus Indien im Jahr 2005. Aus Brasilienwurden drei Aufträge zur Modernisierung von Kocheranlagenverbucht, und zwar von Votorantim Celulose ePapel, Werk Jacarei, CENIBRA, Werk Ipatinga und AracruzCelulose (Faserlinie B). Alle drei Modernisierungenbeinhalten als wichtigste technische Komponente eineLo-Solids ® -Kochung, die die Zellstoffausbeute verbessert.Durch den Umbau bei Jacarei entsteht die weltgrößteKocheranlage in einer einzigen Linie mit einerKapazität von 3.740 Tagestonnen. An eine weitere brasilianischeFabrik, nämlich an das Werk Mucuri der FirmaBahia Sul Celulose, liefert die Division die Wäsche, Sortierung,Sauerstoffdelignifizierung und Bleichanlage aufBasis EPC. Die Kapazität dieser Anlage beträgt 3.160Tagestonnen. Die Linie umfasst den größten jemals vonAndritz gebauten DD-Wäscher. An Australian Paper,Werk Maryvale, Australien, liefert die Division die wichtigstenAusrüstungen und Serviceleistungen für denUmbau eines Kochers auf den Lo-Solids ® -Kochprozesssowie ein neues System für die Braunstoffsortierung und-wäsche, Sauerstoffdelignifizierung und Bleiche.Die Division Service-Zellstoffindustrie erhielt eineVielzahl von Aufträgen zur Verbesserung der Gesamteffizienzin verschiedenen Werken. Mit Metsä-Botniaunterzeichnete sie einen Großauftrag über die Zusammenarbeitbei Planung und Durchführung der Wartungdes neuen Zellstoffwerks in Uruguay.Weiters erhielt die Division mehrere umfangreiche Aufträgezur Modernisierung von Faserlinien: Modernisierungeines atmosphärische Zerstäubers im Werk UstIlimsk, Russland, der Ilim Gruppe und des Kocherspeisesystemsbei Stora Enso, Werk Norrsundet, Schweden.Einen der größten Aufträge aus Japan erteilteChuetsu, Werk Nomachi, Japan, für den Umbau derECF-Bleichlinie. Das UPM-Werk Kaukas, Finnland, orderteein umfangreiches Servicepaket für die Faserlinie,Eindampfung, den Rückgewinnungskessel und dieKaustifizierung. Dieser Auftrag bestätigt die Leistungsfähigkeitvon Andritz, für eine komplette Anlage umfangreicheWartungs- und Servicearbeiten während dergeplanten Stillstandszeiten durchzuführen.Die Division Faserstoffaufbereitung erhielt von GuangzhouPaper, China, Aufträge zur Lieferung vonKomponenten für Deinkinglinien, Papiermaschinen-Konstantteile und Schlammentwässerung. Die Auflöseeinrichtungist für eine Kapazität von 1.200 Tagestonnenausgelegt. Der Deinkingstoff wird als Eintrag für eineneue Zeitungspapiermaschine eingesetzt. Orchids PaperProducts, USA, bestellte den Umbau einer Altpapieraufbereitungund eines Konstantteils für die Produktionvon Tissuepapier.Der Auftragseingang der Division umfasst weiters folgendewichtige Aufträge: OCC-Anlagen für An Binh Paper,Vietnam, und Middle East Paper, Saudi Arabien,sowie Auflöse- und Schlammentwässerungsanlagen fürdie neue Deinkinglinie der PM12 bei Shandong Huatai,China. UMKA AD Fabrika Kartona, Serbien und Montenegro,bestellte die Erweiterung einer Altpapieraufbereitungzur Beschickung einer Kartonmaschine füracht Lagen. Andritz wird im selben Werk eine Kartonmaschineumbauen; dabei wird die Kapazität um 50%erhöht. JSC JTI Yelets, Russland, bestellte Ausrüstungenfür eine Tabakverarbeitungsanlage. In China hat dieDivision Faserstoffaufbereitung ein starkes lokales Teamaufgebaut, das sich mit Verkauf und Abwicklung vonlokalen Projekten für Deinkinganlagen, Konstantteilsystemeund OCC-Sekundärfaseranlagen befasst und hierfürauch die Fertigungsanlagen von Andritz TechnologiesChina einsetzen wird.ANDRITZ Geschäftsbericht 2005

GeschäftsbereicheZellstoff und Papier051Die Division Refinersysteme erhielt von Tracodi Corp.,Vietnam, den Auftrag zur Lieferung einer kompletten Anlagezur Erzeugung von mechanischem Zellstoff. Es istdies der bisher größte Auftrag der Division und umfasstdie Lieferung von Ausrüstungen von der Rohmaterialannahmebis zum fertig verpackten Zellstoffballen. DerHerstellungsprozess basiert auf der bewährten Andritz-P-RC-APMP-Technologie. Erstmals wird Kenaf alsRohmaterial für die Faserstofferzeugung eingesetzt. ImAuftragsumfang sind auch Instrumentierung, Prozessleitsystemund Abwasserbehandlung enthalten.Solikamsk OAO, Russland, beauftragte Andritz mit demUmbau der TMP-Linie zur Kapazitätserhöhung und Verbesserungder Qualität des Faserstoffs. Weiters erhieltdie Division einen Auftrag zur Lieferung von Bleichausrüstungenan Norske Skog, Werk Boyer, Australien. DieAnlage erfüllt die hohen Weißgradanforderungen für verbessertesZeitungsdruckpapier. Einzelmaschinen undUmbauten von Bleichanlagen gaben SCA Laakirchen,Österreich, und MD Albbruck Myllykoski, Deutschland,in Auftrag. Nippon Paper, Werk Iwanuma, Japan, bestellteeine neue RTS-Hochgeschwindigkeitsrefineranlagezur Reduzierung des Energieverbrauchs bei derProduktion von Hochkonsistenzstoff.Unter den Lieferungen für die MDF-Industrie ist die Modernisierungder bestehenden Druckzerfaserungsanlageim Kunz Faserplattenwerk Baruth, Deutschland,erwähnenswert. Die Anlage wird nach dem Umbau dieweltweit größte einstufige Zerfaserungsanlage mit einerKapazität von 1.300 Tagestonnen sein. An FibraplacChapas de MDF, Brasilien, und an Neopan Bartar,Iran, verkaufte die Division je eine Druckzerfaserungsanlagefür die Herstellung von Faserstoff-Platten; an YildizSunta MDF, Türkei, wird die Division eine Hochleistungs-Druckzerfaserungsanlage liefern. Zusätzlich erhielt dieDivision zwei weitere Aufträge von chinesischen MDF-Plattenherstellern sowie zwei Aufträge zur Modernisierungvon bestehenden Druckzerfaserungsanlagen vonder Firma Egger, Deutschland, für die Werke in Wismarund Brilon. Weiters wird die Division eine Anlage zur Verarbeitungvon Plastikabfällen zu einem neuen, wertvollenRohstoff, der unter anderem in der Holzwerkstoffplattenindustrieeingesetzt wird, liefern. Es ist dies die erstederartige Anlage der Welt und stellt eine völlig neue Technologiedar.Die Division Zellstofftrocknungssysteme erhielt denAuftrag zur Lieferung einer Trocknungsanlage für GuizhouChitianhua Paper Industry, China. Es ist dies bereitsdie dritte Andritz-Anlage in China zur Trocknung vonMarktzellstoff. Einen Auftrag zur Lieferung einer Doppelsiebpresseals Ersatzinvestition für ältere Anlagen undzur Kapazitätssteigerung erhielt die Division von CarterHolt Harvey, Neuseeland. Eine Scheibenpresse, Ballenverpackungund Flockentrocknung bestellte PhuongNam, Vietnam. Hierfür werden die neuesten von Andritzentwickelten Technologien in der Ballenformation undTrocknung eingesetzt. Die Division wird ferner den Fläkt-Trockner von Weyerhaeuser, Werk Port Wentworth,USA, sowie einen Trockner eines weiteren nordamerikanischenKunden vergrößern. Außerdem wird sie imAuftrag der Zellstoff Pöls AG, Österreich, eine Trockneranlagemodernisieren und eine neue Sortiereranlageals Ersatz für die vorhandene Cleaneranlage mit demZiel der höheren Stoffreinheit bei geringerem Energieeinsatzliefern. Im Werk Perawang der Indah Kiat, Indonesien,wird die Division eine von Andritz gelieferteZellstoffmaschine modernisieren, wodurch sich die Kapazitätum 150 Tagestonnen erhöht. Im M-real-WerkKemsley, Großbritannien, wird der Umbau der Ballenverpackungslinievorgenommen. Für die Verbesserung derProduktivität bestellte CENIBRA, Brasilien, den Umbaueines Fläkt-Trockners.Die Division Tissuemaschinen erhielt von Procter &Gamble (P&G) den Auftrag zur Lieferung einer neuenTAD-Tissuemaschine für das Werk Green Bay, USA.Die Maschine erzeugt Hygiene- und Küchenpapier undist Teil eines Kapazitätserweiterungsprogramms im genanntenWerk. Einen weiteren Auftrag von P&G erhieltdie Division für den Umbau der Trockenpartie einer Tissuemaschineim Werk Neuss, Deutschland. Es ist diesbereits der dritte von P&G innerhalb eines Jahres erhalteneModernisierungsauftrag im Werk Neuss.Die Division Service-Papierindustrie konzentriertesich auf Automatisierungssysteme und die Entwicklungdes Lieferprogramms für Maschinenteile in Kombinationmit jährlichen Serviceverträgen zur Steigerung derAnlagenverfügbarkeit und Erhöhung der gesamten Produktionseffizienz.Die Division erhielt Aufträge zur Modernisierungvon Refiner-Schutzsystemen von NorskeSkog in Walsum, Deutschland, und Halden, Norwegen.Solche Systeme sichern eine höhere Anlagenverfügbarkeitund verbessern die Betriebsstabilität des Refiners.Das Siebkorbgeschäft entwickelte sich sehr gut. WichtigeAufträge – inklusive Konzernrahmenverträgen –wurden von Rock Tenn, USA, Polesine, Italien, Swiecie,Polen, sowie von einigen chinesischen Kunden unterzeichnet.Trotz Stilllegungen einzelner Werke, insbesondere inNordamerika, war das Refiner-Mahlplattengeschäft sehrerfolgreich. Die Markteinführung der Mahlplatten für konischeRefiner führte zu einer Reihe von Aufträgen. FürPolesine, Italien, wurde ein Altpapier-Stoffauflöser umgebaut,welcher bei höherer Produktion auch verbesserteAuflöseleistung erzielt. Dies bestätigt die Expertise derDivision bei Auflöser-Umbauten. Mehrere wichtige Umbautenvon Entwässerungsmaschinen zur Produktivitätssteigerungsowie Energiekostenreduktion wurden imBerichtsjahr bei Kunden aus Norwegen, Kanada, China,Großbritannien, der Schweiz, Österreich und Brasiliendurchgeführt. Die mechanische Faserstofflinie bei PerlenPapier, Schweiz, wurde modernisiert, um die Kapazitätfür die PM4 zu steigern. UPM Lappeenranta, Finnland,und Kathadin Pulp, Kanada, beauftragten die Divisionmit umfangreichen Umrüstungen der Faserstofflinien.ANDRITZ Geschäftsbericht 2005

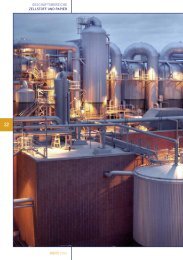

052GeschäftsbereicheZellstoff und PapierEspenholz dient als Rohstoff für die neue Zellstofffabrik von EstonianCell. Der im staatlichen Besitz befindliche Waldbestand Estlands istseit 2002 durch das Forestry Stewardship Council (FSC) zertifiziert.Andritz lieferte für die Zellstoffanlage von Estonian Cell die Technologieund die Prozessausrüstung. Das Bild zeigt das 90 Meter-Hackschnitzel-Transportbandvom Chipsilo in das Prozessgebäude.ANDRITZ Geschäftsbericht 2005

GeschäftsbereicheZellstoff und Papier053ESTONIAN CELLHohe Ausbeute undausgezeichnete FaserstoffqualitätAndritz lieferte für Estonian Celldie komplette Holzstoff-Produktionsanlage– vom Holzplatz biszu den fertigen Ballen.Die neue Zellstoffanlage von Estonian Cell wurde in derNähe der Stadt Kunda in Estland, etwa 100 km östlichder Hauptstadt Tallinn, errichtet. Andritz lieferte fürdie Anlage die Technologie und die Prozessausrüstung– vom Holzplatz über die Hackschnitzelförderung und-imprägnierung, Refineranlage, Bleiche, Entwässerungund Trocknung bis zum fertigen Ballen. Der Herstellungsprozessbasiert auf dem von Andritz entwickeltenP-RC TM -APMP-Verfahren, mit dem eine Senkung derBetriebskosten und eine höhere Faserstoffqualität erreichtwerden: Der Energieverbrauch ist bei gleichemChemikalieneinsatz um 20 bis 30% niedriger, die biologischeAbbaubarkeit der Abwässer (keine Schwefelverbindungen)sowie die mechanischen Eigenschaften desHolzstoffs werden verbessert.Estonian Cell ist auf die Produktion von 140.000 Tonnenqualitativ hochwertigem Marktfaserstoff pro Jahr ausgelegt.Die Hauptabsatzmärkte sind Westeuropa undSkandinavien. Der gebleichte Espenholzstoff eignet sichhervorragend für die Erzeugung diverser Papiersorten,von Druck- und Schreibpapieren bis zum Karton undTissuepapier.Generalunternehmer dieses Projekts ist die Firma RWEIndustrie-Lösungen GmbH, Deutschland, die im April2004 einen Subvertrag zur Lieferung der Hauptprozessausrüstungenmit Andritz unterzeichnete. Die Bau- undMontagearbeiten starteten im März 2005. Die Einschulungdes Betriebs- und Wartungspersonals von EstonianCell durch Andritz wurde im Herbst 2005 abgeschlossen.Eine praktische Einschulung des Bedienungspersonalsfand an einer Andritz P-RC-APMP-Anlage in Chinastatt.Dieses Projekt bestätigt neuerlich die führende Positionvon Andritz bei der Herstellung von Holzstoff ausHartholz. Im Jahr 2005 nahmen mehrere derartige vonAndritz errichtete Anlagen den Betrieb auf, einige sindderzeit in Bau.Finanziert wurde das Projekt Estonian Cell durch dienorwegische Larvik Cell AS, die Europäische Bank fürWiederaufbau und Entwicklung und die österreichischeHeinzel-Gruppe. Letztere übernimmt auch Vermarktungund Verkauf des von Estonian Cell hergestellten Marktzellstoffs.Umfangreiche UmweltverträglichkeitsprüfungenundSchaffung hunderter neuerArbeitsplätze.Estland ist reich an Harthölzern, vor allem Espenholz,und weist zudem ein attraktives Energie- und Lohnniveauauf. Das waren die wesentlichen Gründe, in dieserRegion eine Zellstofffabrik zu errichten. Der im staatlichenBesitz befindliche Waldbestand Estlands (rund 1 Millionha oder 40% der gesamten bewaldeten Fläche) ist seit2002 durch das Forestry Stewardship Council (FSC) zertifiziert.Die Fabrik beschäftigt etwa 75 Vollzeitarbeitskräfteund schuf durch Umwegrentabilität hundert weitere neueArbeitsplätze (Dienstleistungen, Zulieferungen etc.).Dem Bau der Anlage gingen umfangreiche Umweltverträglichkeitsprüfungenfür die estnischen Behördenvoran. Der positive Baubescheid umfasste sämtlicheUmweltbelange der Fabrik (Luftemissionen, Abwässer,Abfall, Lärm) und folgte der Empfehlung der EuropäischenUnion über die Verwendung der „besten verfügbarenTechnologien“.ANDRITZ Geschäftsbericht 2005

054GeschäftsbereicheZellstoff und PapierForschungund EntwicklungDas Forschungs- und Entwicklungsprogramm der Divisionenkonzentriert sich vorrangig auf die Verbesserungder Fasereigenschaften bei gleichzeitiger Senkung derInvestitions-, Betriebs- und Wartungskosten sowie dieVerringerung der durch Ausrüstungen und Prozesse verursachtenBelastungen für die Umwelt.Der Trend geht heute zu großen Anlagen in einer Linie,da redundante und kleinere Systeme die Betriebs- undInvestitionskosten erhöhen. Dies führt zu erhöhten Anforderungenin Bezug auf Wirtschaftlichkeit, Größe, Zuverlässigkeitund Verfügbarkeit. Alle Divisionen arbeitenaktiv an der Entwicklung von Ausrüstungen für Großanlagen.Die Forschungs- undEntwicklungsaktivitätender Divisionen desGeschäftsbereichs im Detail:HolzplatztechnikIn der Division Holzplatztechnik lag das Hauptaugenmerkauf Feldversuchen mit den Neuentwicklungen beiKundengroßanlagen. Das neue Hackschnitzelproben-/-annahmesystem, mit dem automatisch repräsentativeHackschnitzelproben für den Analysator gezogen werdenund das Auskunft über die Hackschnitzelqualitätliefert, wurde in Betrieb genommen.Umfangreiche Tests über das Entrindungsverhalten tropischerHarthölzer wurden in Südeuropa durchgeführt.Diese Versuche lieferten wichtige Informationen über dieParameter, die bei der Entrindung entscheidend sind.Erfolgreich durchgeführt wurden auch die Versuche zurEntfernung loser Rinde von Hartholz. In Nordamerikawurde ein neues Überwachungs- und Diagnosepaketfür Portalkräne entwickelt, das die Gesamtleistung vonAusrüstungen verbessert.FaserlinieDie Reduzierung der Gesamtproduktionskosten aufKundenseite bei konstant guter Anlagenleistung und-verfügbarkeit war weiterhin Schwerpunkt der Entwicklungsarbeiten.Die Arbeiten zur Anpassung undVerbesserung von Prozess- und Systemlösungen, diebei Kunden der südlichen Hemisphäre eingesetzt werden,wurde fortgesetzt. Diese Entwicklungen zielen nichtnur auf die Erhöhung der Produktionskapazität für besondersgroße Anlagen ab, sondern auch auf die Entwicklungvon preislich wettbewerbsfähigen Lösungenfür kleine und mittelgroße Anlagen.Die Weiterentwicklungen am Trommelwäscher (DrumDisplacer, DD) führten zu deutlichen Fortschritten hinsichtlichWascheffizienz und Kapazität. Bester Beweisfür diese Verbesserungen sind die Anfahrkurven undChemikalienverbräuche bei den kürzlich ausgeliefertenAnlagen. Intensiv vorangetrieben werden die Arbeitenan der nächsten Generation von Maschinen der Mittelkonsistenztechnologie.Ziel sind weiter vereinfachte Systemeund noch größere Energieeinsparungen.Im Bereich Entwicklung von Modellen und Simulationenwurden die ersten verbesserten Steuerungssysteme zurOptimierung des Kocherbetriebs an VCP, Brasilien, undCMPC, Chile, verkauft. Auch für die übrigen Faserlinienprozesselaufen die Entwicklungsarbeiten planmäßigweiter.LaugenrückgewinnungDie Arbeiten konzentrieren sich auf die Weiterentwicklungder Kristallisationstechnologie für Schwarzlauge,insbesondere auf die zeitliche Verlängerung zwischenden Konzentrator-Auswaschungen und die Verbesserungder Eindampferverfügbarkeit.Das erste Flugasche-Rekristallisationssystem (ARC: AshRe-Crystallization) zur Chlorid- und Kaliumabscheidungwurde in einem Werk der Portucel-Gruppe in Portugalerfolgreich in Betrieb genommen. Im Zuge der Inbetriebnahmewurde ein neues Computermodell zur Simulierungder ARC- und Auslaugprozesse getestet.Die Entwicklungsarbeiten an den Werkstoffen für Eindampfanlagenwurden fortgesetzt. ElektrochemischeVersuche über den Korrosionswiderstand der verschiedenenMaterialien unter Industriebedingungen wurdendurchgeführt. Ergebnis der Untersuchungen des Wärmeübergangsder verschiedenen Materialien sind kostengünstigereWerkstoffe für Eindampfer. Ein wichtigerTeil der Forschungsarbeiten, die zusammen mit technischenUniversitäten und Materialherstellern durchgeführtwerden, betrifft Fertigungs- und Schweißverfahrenfür Lamellen.Die Entwicklungen an den Rückgewinnungskesseln sindin erster Linie auf die verbesserte Energiegewinnung ausBiomasse (Schwarzlauge) ausgerichtet, womit auch derAusstoß von Treibhausgasen in die Atmosphäre minimiertwird. Eine neue Anordnung der Wärmeübergangsflächenim oberen Feuerungsraum des Rückgewinnungskesselswird in drei derzeit im Bau befindlichen Rückgewinnungskesselneingesetzt. Damit wird eine bessere Nutzung derAbwärme aus Rauchgasen ermöglicht, womit im KesselDampf mit höherem Druck erzeugt werden kann.ChemikalienrückgewinnungEin neuer Drehrohrofen wurde entwickelt und ist bereitsin einem finnischen Werk erfolgreich im Einsatz. DerBrenner produziert weniger Stickstoffoxid als konventionelleVerfahren.Die Division hat eine Zentrifuge für Grünlaugenrückständeauf den Markt gebracht. Sie bietet Vorteile beider sorgfältigen Entfernung von prozessfremden Stoffenaus dem Kalkkreislauf.Ein neues Konzept für die Kalkschlammtrocknungwurde entwickelt und das Patent hierfür beantragt. Mitder neuen Technologie kann die Kapazität bestehenderÖfen mit Kalkschlammtrocknern erhöht bzw. bei einergegebenen Kapazität ein kleinerer Drehrohrofen verwendetwerden.Die ersten LMD-Filter, die für das Entwässern undWaschen von Kalkschlamm eingesetzt werden, habensich bestens bewährt. Zwei Filter sind in Betrieb, siebenweitere wurden verkauft. Die Arbeiten hinsichtlichder Entwicklung größerer Hauptkomponenten für Weißlaugenanlagenmit einer Tagesproduktion von 4.000Tonnen Zellstoff und 14.000 m 3 Weißlauge wurden weitergeführt.Service-ZellstoffindustrieLebenszyklusmanagement und Optimierung sindSchwerpunkte, mit denen sich die Division schon seitmehreren Jahren intensiv befasst.Ein Servicepaket zur Optimierung der Effizienz undSteuerung des Hackschnitzelbetriebs auf Holzplätzenwurde entwickelt. Es besteht aus dem HQ-Plus-Hackschnitzelmessersystem,diversen Serviceleistungensowie Automatisierungen mit der Acutest ® -Zustandsüberwachungund dem neuen Hackschnitzelprobennehmerund -analysator.Im Bereich Chemikalienrückgewinnung verlängern Luftdüsenin Gussausführung, Minihauben und Schmelzzerstäubungssystemeim Rückgewinnungskessel dieBetriebszeiten und die Anlagenverfügbarkeit. Eine neueProduktgruppe für Automation und Diagnose ist fürEntwicklung und Management von Automatisierungstechnologien(Zustandsüberwachung, Simulation undProzesssteuerung sowie -optimierung) verantwortlich.FaserstoffaufbereitungDer Bereich Faserstoffaufbereitung kann in der neuenPilotanlage in Graz nunmehr Produktionsversuche fürGesamtlinien zur Altpapieraufbereitung durchführen.ANDRITZ Geschäftsbericht 2005

GeschäftsbereicheZellstoff und Papier055In der Anlage werden die vom Kunden übermitteltenRohmaterialien aufbereitet, gegebenenfalls auch deinktund fertiger Faserstoff erzeugt. Die künftige Forschungstätigkeitwird sich auf verschiedene Aspekte der Behandlungvon Reststoffen, Schlämmen und Rejektensowie Wasser konzentrieren. Ziel ist eine weitere Verminderungder Umweltbelastungen.RefinersystemeDie Division hat Verfahren und Systeme zur Verarbeitungalternativer Rohstoffe – wie zum Beispiel verschiedeneKiefernarten, Harthölzer und Jahrespflanzen – entwickelt.Im Bereich chemi-mechanischer Zellstoff konzentriertsich das Entwicklungsprogramm auf die Optimierungdes P-RC-APMP-Verfahrens. Die in Pilotanlagen erreichtenErgebnisse wurden im industriellen Betrieb bestätigtbzw. sogar übertroffen.Auch für die Anwendung des RTS-TMP-Verfahrenswurden neue Vorbehandlungen und Hochkonsistenz-Mahltechnologien entwickelt, um dieses Verfahren füralternative Rohmaterialien einsetzen zu können. Mit diesenProzessen wurden qualitativ sehr hochwertige Faserstoffeerzeugt, und der spezifische Energieverbrauchkonnte im Vergleich zum Standard-TMP-Verfahren um20 bis 30% gesenkt werden.Hauptantriebsfaktoren für die Weiterentwicklung derAusrüstungen sind Produktivitätsverbesserungen underhöhte Produktionskapazitäten. Diesen AnforderungenRechnung tragend, wurden neue Maschinengrößen mithöheren Kapazitäten auf den Markt gebracht. Bei Verfügbarkeitund Wartung von Refinern und Entwässerungsmaschinenwurden Verbesserungen erzielt. NeueMethoden zur Verlängerung der Intervalle beim Ersatzvon Refinern wurden erfolgreich eingeführt.Zu den Kundenanforderungen gehört auch der Wunschnach einer ausgereiften Leittechnik. Der neue Andritz-Bleach Commander setzt Modell basierende Simulationsregeltechnikenein, um den Bleichprozess inmechanischen Faserstofflinien besser kontrollieren zukönnen. Damit werden Qualitätsabweichungen minimiertund die produzierten Stoffmengen in der richtigenQualität maximiert. Der Verbrauch an Chemikalien wirdauf die Zielweiße hin optimiert, wodurch die Bleichkostengesenkt werden.ZellstofftrocknungssystemeDie Entwicklungstätigkeit der Division konzentriert sichauf Senkung der Investitionskosten je Tonne erzeugtenFaserstoffs. Ein weiterer Forschungsschwerpunkt ist dieEntwicklung einer Trocknungslinie mit einer Kapazität von4.000 Tagestonnen, basierend auf der erfolgreichen Doppelsiebentwässerungstechnik.Auf der von der Divisionim industriellen Maßstab betriebenen Pilotanlage wurdediese Auslegungskapazität bereits erreicht. Weiters läuftein Programm zur kontinuierlichen Verbesserung der Maschinenbetriebszeitendurch rasches und einfaches Einführender Bahn und Überwachung des Prozesszustands.Ein sehr anspruchsvoller Prozesssimulator, der zurEinschulung des Betriebspersonals und zum Testen desProzessleitsystems vor der Inbetriebnahme verwendetwird, wurde für die gesamte Bahntrocknungslinieentwickelt. Es hat sich gezeigt, dass der Einsatz einesSimulators die Hochfahrzeit nach der Inbetriebnahmeverkürzt und einen wertvollen Beitrag zur laufendenAnlagenoptimierung leisten kann.Die Arbeiten an der neuen Scheibenpresse wurden abgeschlossen.Damit kann Andritz auch bei mechanischenMarktfaserstofflinien alles aus einer Hand anbieten.Für die Aufträge Estonian Cell in Kunda, Estland, undPhuong Nam, Vietnam, wurde diese Presse erstmals beiKunden eingesetzt.TissuemaschinenZur effizienten und praxisnahen Schulung des Bedienpersonalshat die Division ein System zur dynamischenSimulation sämtlicher Masse- und Energieflüsse in einerTissuepapier- oder TAD-Anlage entwickelt. Mit diesemTool kann das verantwortliche Maschinenpersonal diezukünftige Produktionsanlage virtuell betreiben und dieverschiedenen Einstellungen in einer sicheren – weil virtuellen– Umgebung verändern.Die Schuhpressen-Technologie hat sich nun bereits indreizehn Tissueanlagen auf der ganzen Welt bewährt.Die neueste Weiterentwicklung ermöglicht, den Schuhin Maschinenlaufrichtung zu verschieben. Durch diesezusätzliche Funktionalität der Schuhpresse können dasVolumen gesteigert und/oder der Trockengehalt des Tissuepapiersnach dem Pressen erhöht werden. Dies gibtdem Betreiber mehr Flexibilität in der Produktion. Mitder Schuhpresse werden Rekordgeschwindigkeiten vonüber 1.900 m/min erreicht.Eine Weiterentwicklung am Roller betraf Verbesserungendes „Centerwind“. Ein derartiger Zentrumswicklerwird hauptsächlich in TAD-Maschinen eingesetzt, umbei schweren Tissue- und Handtuchpapiersorten dasVolumen und die Wasseraufnahmefähigkeit zu erhalten.Der neue PrimeReel-Centerwind regelt die Niplast aufeinen für die faltenfreie Aufwicklung ausreichenden, sehrniedrigen Wert und ermöglicht außerdem größere Rollendurchmesser,wodurch sich die Produktivität erhöht.Die Bahnstabilität im Übergangsbereich zwischen demKreppschaber am Yankeezylinder und dem Roller ist vonentscheidender Bedeutung für die Maschinenlauffähigkeit.Insbesondere bei leichten Tissuepapiersorten undhohen Maschinengeschwindigkeiten sorgen die Komponentendes PrimeRun-Bahnübertragungssystemsfür verbesserte Lauffähigkeit.Service-PapierindustrieEin neuer Siebkorb mit dem Markennamen Bar-Tecwurde erfolgreich auf dem Markt eingeführt. Das Zielwar, das Fertigungsverfahren für Siebkörbe zu optimierenund neue Profiltypen und -stäbe zur Gewährleistunghöchster Qualität und Stabilität zu verwenden.Aufbauend auf dem Erfolg der LemaxX-Spiral-Mahlplattentechnologieim Doppelscheibenrefiner, demAndritz/Durametal-Kerngeschäft, strebt die Niederkonsistenz-Produktliniean, im KegelrefinerbereichMarktanteile zu erobern. Erste Industrieversuche mit derLemaxX-Spiral C, der neuesten Entwicklung für dennach bester Qualität und höchstem Wert suchendenKegelrefiner-Kunden, waren viel versprechend. Die umfassendeMarkteinführung dieser Technologie wird fürdas Jahr 2006 erwartet.Für den Bauer-Doppelscheibenrefiner wurden Entwicklungsprogrammezur Behebung der Dichtungs- undLagerprobleme ausgearbeitet. Für den Twin 60 wurdeein Umbausatz entwickelt, der es ermöglicht, die Mahlspaltparallelitäteinzustellen und so über die gesamteService-Lebensdauer zu gewährleisten. Für Kompressionsdruckschnecken(MSD, Stopfschnecken etc.)wurde eine Keraloy-Hartbeschichtung zur Erhöhung derStandzeit entwickelt.Das von Andritz entwickelte, moderne Refinerschutzsystem(RPS) wurde mit weiteren Schutzfunktionen ausgerüstetund außerdem in Hinblick auf die Möglichkeitder Anlagenzustandsüberwachung mit diesem Systemverbessert.Neue SCP-Verschleißschuhe sowohl für die Hochdruckalsauch die Niederdruckzone in Schneckenpressenwurden mit dem Ziel entwickelt, die Lebensdauer zu erhöhenund damit die Wartungskosten zu reduzieren. Dieneuen SCP-Verschleißschuhe sind für alle von Andritzund auch vom Wettbewerb hergestellten Schneckenpressenlieferbar.ANDRITZ Geschäftsbericht 2005